ГОСТ Р ИСО 19957-2008

Группа М12

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОБУВЬ

Метод испытаний каблуков. Прочность удерживания каблучного гвоздя

Footwear. Test methods for heels. Heel pin holding strength

ОКС 61.060

Дата введения 2010-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом ТК 412 "Текстиль", Открытым акционерным обществом "Всероссийский научно-исследовательский институт сертификации" (ОАО "ВНИИС")

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2008 г. N 332-ст

4 Настоящий стандарт представляет собой идентичный текст международного стандарта ИСО 19957:2004 "Обувь. Методы испытаний каблуков. Прочность удерживания каблучного гвоздя" (ISO 19957:2004 "Footwear - Test methods for heels - Heel pin holding strength").

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении А

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает метод испытаний для измерения силы, необходимой для извлечения одного каблучного гвоздя из каблука. Этот метод испытаний может быть использован для измерения прочности удерживания каблучного гвоздя материалом каблука с использованием стандартного каблучного гвоздя и установленной процедуры забивания гвоздей или этот метод может быть использован для оценки прочности крепления каблука гвоздями в готовой обуви.

Этот метод испытаний применим к испытаниям пластмассовых и деревянных каблуков для женской обуви. Каблуки, состоящие из слоев фибрового картона или кожи, и низкие пластмассовые каблуки для мужской обуви не могут быть испытаны этим методом.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий международный стандарт:

ИСО 7500-1:1999 Материалы металлические. Проверка машин для статических одноосных испытаний. Часть 1: Испытательные машины на растяжение и сжатие

3 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

3.1 прочность удерживания каблучного гвоздя (heel pin holding strength): Отношение силы, необходимой для извлечения стандартного гвоздя, забитого в материал каблука, к эффективной длине гвоздя, выраженное в Н/мм.

4 Аппаратура

4.1 Разрывная испытательная машина (tensile testing machine), соответствующая требованиям стандарта ИСО 7500-1, класс 2, с диапазоном прилагаемых усилий от 0 до 2000 Н и постоянным значением скорости перемещения (40±10) мм/мин.

Примечание - Может быть использован тестер постоянной скорости перемещения, если он относится к типу приборов, в которых возрастание нагрузки приводит к существенному перемещению нагрузочного зажима (например, маятниковый тестер). Его скорость перемещения должна быть установлена таким образом, чтобы дать заданную скорость изменения нагрузки во всем диапазоне от исходного отделения зажима. Это приближение к постоянной скорости приложения нагрузки достижима, поскольку значение движения зажима при испытании мало до того момента, когда будет достигнута максимальная нагрузка.

4.2 Малый зажим или разрезной крючок, который может быть прикреплен к одному зажиму разрывной испытательной машины через гибкое соединение.

4.3 Технологическое оборудование (машина) для прибивания каблука (heel pin nailing machine).

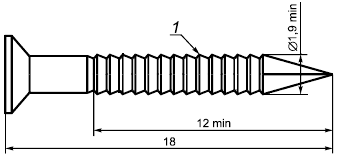

4.4 Стандартный каблучный гвоздь (см. рисунок 1) размерами:

a) длина | (18±0,5) мм; | |

b) диаметр упорных выступов | не менее 1,9 мм; | |

c) число полностью сформированных упорных кромок (buttress flanks) (сторона упора, которая находится приблизительно под прямым углом к оси гвоздя) | не менее 13; | |

d) расстояние от острия до основания первой полностью сформированной упорной кромки рядом с головкой гвоздя | не менее 12 мм. |

1 - не менее 13 полностью сформированных упорных кромок

Рисунок 1 - Стандартный каблучный гвоздь

4.5 Металлический стержень.

5 Отбор образцов и кондиционирование

5.1 Число образцов для испытаний

Для оценки свойств материала по удерживанию каблучного гвоздя подготавливают и испытывают три каблука, каждый из которых содержит шесть забитых гвоздей или, если невозможно забить шесть гвоздей, четыре каблука, в каждый из которых забито четыре гвоздя. Если испытуемые каблуки уже прикреплены к обуви, по возможности, подготавливают три образца, содержащих шесть гвоздей и четыре, содержащих четыре гвоздя.

5.2 Подготовка образцов к испытанию

5.2.1 Измерение свойств материалов по удерживанию каблучного гвоздя

Из передней части стельки толщиной 2 мм вырезают по три диска на один каблук диаметром около 45 мм. Эти три диска размещают на верхней части каблука как единый слой стельки задней части обуви, поскольку они легко удаляются после забивания гвоздя.

Используют приспособление машины для прибивания каблуков, чтобы забить шесть гвоздей в два ряда по три (или четыре гвоздя в два ряда по два) так, чтобы расстояние между соседними гвоздями в ряду составляло 10 мм.

Настраивают машину на забивание стандартного каблучного гвоздя и загружают приспособление машины шестью (или четырьмя) стандартными каблучными гвоздями. Размещают стопку из трех картонных дисков, чтобы они закрывали все положения каблучных гвоздей, на верхней части каблука, направленной в сторону прибивающего приспособления машины для прибивания каблуков.

Настраивают машину для прибивания каблуков таким образом, чтобы надежно сохранялась форма каблука, и осуществляют процедуру забивания каблучных гвоздей. Если какой-либо из каблучных гвоздей не проходит через картонные диски, этот каблук отбраковывают и подготавливают еще один каблук.

Аккуратно удаляют картонные диски один за другим, используя пинцет и нож, таким образом, чтобы диски можно было вытащить из-под головок каблучных гвоздей без надавливания пинцетом на другие каблучные гвозди. Эти диски следует разрезать, чтобы облегчить их удаление в случаях, когда они недостаточно мягкие. Когда удалены все три диска, длина не забитой в материал части гвоздя (включая головку) должна составлять от 5 до 8 мм. Если она выходит за эти пределы, этот каблук отбраковывают и подготавливают новый каблук на машине для забивания гвоздей, настроенной на получение желаемой глубины проникновения.

5.2.2 Испытание готовой обуви

Отрезают верх задней части и узкую часть со стелькой. Прорезают подошву и передний край стельки в узкой части подошвы между каблуком и стопой и оставляют минимальный кусок подошвы впереди передней части каблука. Площадка задней части подошвы слишком толстая и твердая, чтобы ее можно было вытащить целым куском, но она может быть удалена постепенно, расщеплением ее с краю и удалением по слоям.

Примечание - Если каблук сделан не из дерева, площадка задней части может быть при необходимости смочена, чтобы облегчить расслоение. Если при забивании каких-либо каблучных гвоздей использовались прокладки, они могут быть оставлены, поскольку они не влияют на испытание.

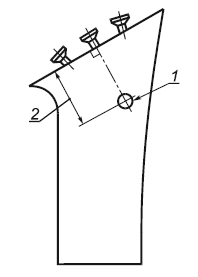

5.2.3 Присоединение к разрывной испытательной машине

Просверливают каблук, подготовленный в лаборатории или прикрепленный к обуви, по горизонтали, с одного края до другого, в месте, показанном на рисунке 2. Технологическое отверстие должно быть достаточно большим, чтобы в него проходил стержень диаметром 2 мм. Если конструкция каблука заметно смещена назад, необходимо просверлить отверстие на расстоянии от 15 до 20 мм от верхней части каблука (вместо 20-25 мм, указанных на рисунке 2), чтобы обеспечить прочность материала каблука между технологическим отверстием и задней частью каблука, достаточную для проведения испытания. Фиксируют расстояние от технологического отверстия до верхней части каблука. В случае, когда в каблук забивают четыре гвоздя, технологическое отверстие просверливают таким образом, чтобы оно было расположено на линии, перпендикулярной к задней части каблука, и проходило посередине между двумя гвоздями на одной стороне. Если каблук усилен металлическими дюбелями, просверленное технологическое отверстие должно обходить их, для этого, в случае необходимости, его положение слегка смещают.

1 - просверленное технологическое отверстие под стержень диаметром 2 мм; 2 - расстояние от верхней части каблука до технологического отверстия от 20 до 25 мм

Рисунок 2 - Каблук, подготовленный для испытаний

6 Метод испытаний

6.1 Принцип

Головку каблучного гвоздя закрепляют в одном зажиме разрывной испытательной машины, а каблук - в другом зажиме, вытягивающее усилие прикладывают приблизительно параллельно оси гвоздя. Затем регистрируют максимальное усилие, необходимое для удаления гвоздя.

6.2 Процедура

6.2.1 Прикрепляют каблук, вводя металлический стержень (см. 4.5) через технологическое отверстие, посверленное в каблуке, и присоединяют концы стержня симметрично к одному зажиму разрывной испытательной машины (см. 4.1) с помощью материала, обладающего достаточной разрывной прочностью, который не будет рваться при проведении испытаний.

Примечание - На практике это может быть достигнуто введением жесткого (негнущегося) стержня в технологическое отверстие, прикреплением гибких соединений к двум концам этого стержня и присоединением их к зажиму разрывной испытательной машины, или введением в технологическое отверстие сварочного электрода диаметром 2 мм, подгибанием его концов и прикреплением их к зажиму разрывной испытательной машины.

6.2.2 Прикрепляют струбцину или разрезной крючок (см. 4.2) к шляпке одного каблучного гвоздя и присоединяют их с помощью гибкого крепления к другому зажиму разрывной испытательной машины, обеспечивая при этом, чтобы растягивающая сила была направлена приблизительно параллельно оси гвоздя.

6.2.3 Запускают машину при постоянной скорости перемещения (40±10) мм/мин и регистрируют максимальное значение нагрузки, использованное при извлечении гвоздя из каблука. Нумеруют испытательную позицию на каблуке и полученный результат для того, чтобы между ними могло быть установлено соответствие, когда будут анализироваться все результаты. Таким же образом испытывают другие пять (или три) гвоздей в этом каблуке и другие два (или три) каблука.

6.2.4 Измеряют глубину каждого технологического отверстия, вводя в него тонкую проволоку. Зажимают проволоку на уровне поверхности каблука, вытаскивают ее и измеряют длину проволоки, поместившейся в отверстии, с точностью до 0,5 мм. Записывают это значение как глубину проникновения гвоздя (см. 7.1).

6.2.5 Каждый каблук разрезают на две части вертикально вдоль центральной линии каблука так, чтобы видеть пластмассу в верхней части канала, в котором находился гвоздь. Если каблук усилен металлическими дюбелями, делают два таких разреза, по одному с каждой стороны дюбеля.

6.2.6 Проверяют все каналы, из которых извлечены гвозди. Считают, что гвоздь забит ненадлежащим образом, если в процессе забивания он целиком вошел в канал в каблуке или был близок к стенке канала. Гвоздь считают расположенным близко к стенке канала, когда форма этого канала изменилась вследствие наличия гвоздя (например, если гвоздь прошел близко к стенке канала и не вошел в канал, но деформировал стенку канала).

Если окажется, что число надежных результатов для гвоздей, забитых надлежащим образом, менее двенадцати, проводят дополнительные испытания каблуков до тех пор, пока не будут получены, по крайней мере, двенадцать необходимых результатов.

7 Обработка результатов испытаний

7.1 Прочность удерживания каблучного гвоздя материалом каблука

Прочность удерживания каблучного гвоздя материалом каблука , Н/мм, с точностью до 0,1 Н/мм, вычисляют по формуле

![]() ,

,

где - максимальная нагрузка, зафиксированная при вытягивании гвоздя из каблука, Н;

- измеренная глубина технологического отверстия, мм.

Примечание - Эффективная длина канала, в котором гвоздь удерживается упорами на 4 мм меньше, чем измеренная глубина проникания.

Рассчитывают значение прочности удерживания каблучного гвоздя для всех гвоздей, которые были забиты надлежащим образом, и фиксируют среднее этих рассчитанных значений как прочность удерживания каблучного гвоздя материалом.

7.2 Средняя глубина проникания гвоздя

Рассчитывают среднее значение глубины канала, откуда вынут гвоздь, для всех гвоздей, которые были забиты надлежащим образом.

7.3 Прикрепление каблуков в готовой обуви

Если необходимо, рассчитывают среднюю нагрузку при извлечении всех гвоздей, которые были забиты надлежащим образом, и записывают это значение как "среднюю нагрузку при извлечении каблучного гвоздя".

Примечание - Это значение может рассматриваться как нормальное, если каблуки прикреплены надлежащим образом.

Составляют перечень типов гвоздей и все индивидуальные нагрузки извлечения для гвоздей, которые не были забиты надлежащим образом, с комментариями, в чем состояли недостатки забивания гвоздей. Путем сравнения их с нормальными результатами, можно судить об ослабляющем воздействии неправильно забитых гвоздей на прочность крепления каблуков.

8 Оформление протокола испытаний

8.1 Протокол испытаний должен содержать следующие данные:

a) прочность удерживания каблучного гвоздя, в соответствии с 7.1;

b) среднюю глубину проникания гвоздя, в соответствии с 7.2;

c) материал испытуемого каблука;

d) метод испытаний.

8.2 Для оценки крепления каблука гвоздями в готовой обуви протокол испытаний должен содержать следующие данные:

a) среднюю нагрузку при извлечении каблучного гвоздя, в соответствии с 7.3;

b) среднюю глубину проникания гвоздя, в соответствии с 7.2;

c) ссылку на опытную партию;

d) тип гвоздя;

e) для неправильно забитых гвоздей индивидуальные нагрузки извлечения (см. 7.3) и комментарии об отмеченных дефектах забивания гвоздей;

f) положение технологического отверстия, просверленного сквозь каблук в тех случаях, когда расположение этого отверстия ближе к основанию каблука, чем 20-25 мм (см. 5.2.3);

g) метод испытания.

Приложение А

(справочное)

Сведения о соответствии национальных стандартов Российской Федерации ссылочным международным стандартам

Таблица А.1

Обозначение ссылочного международного стандарта | Обозначение и наименование соответствующего национального стандарта |

ИСО 7500-1:1999 | * |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | |

Электронный текст документа

и сверен по:

, 2009