ГОСТ 9136-72

Группа М19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОБУВЬ

Метод определения прочности крепления каблука и набойки

Footwear.

Method for determination of heel and heel-tap bond strength

Срок действия с 01.01.74

до 01.01.94*

______________________________

* Ограничение срока действия снято

по протоколу N 3-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 5-6, 1993 год). - Примечание "КОДЕКС".

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством легкой промышленности СССР

ИСПОЛНИТЕЛИ

В.А.Журавский, Н.В.Попова, Г.Н.Лапшина, С.Н.Лодякова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 17.11.72 N 2085

3. Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 9136-59

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 9289-78 | 1.1 |

6. Срок действия продлен до 01.01.94 Постановлением Госстандарта СССР от 12.02.1988 г. N 235

7. ПЕРЕИЗДАНИЕ (декабрь 1988 г.) с Изменением N 1, утвержденным в феврале 1988 г. (ИУС 5-88).

Настоящий стандарт распространяется на обувь из кожи, искусственной и синтетической кожи, текстильных материалов и с комбинированным верхом и устанавливает метод определения прочности крепления каблука и набойки.

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Отбор образцов - по ГОСТ 9289-78.

2. АППАРАТУРА

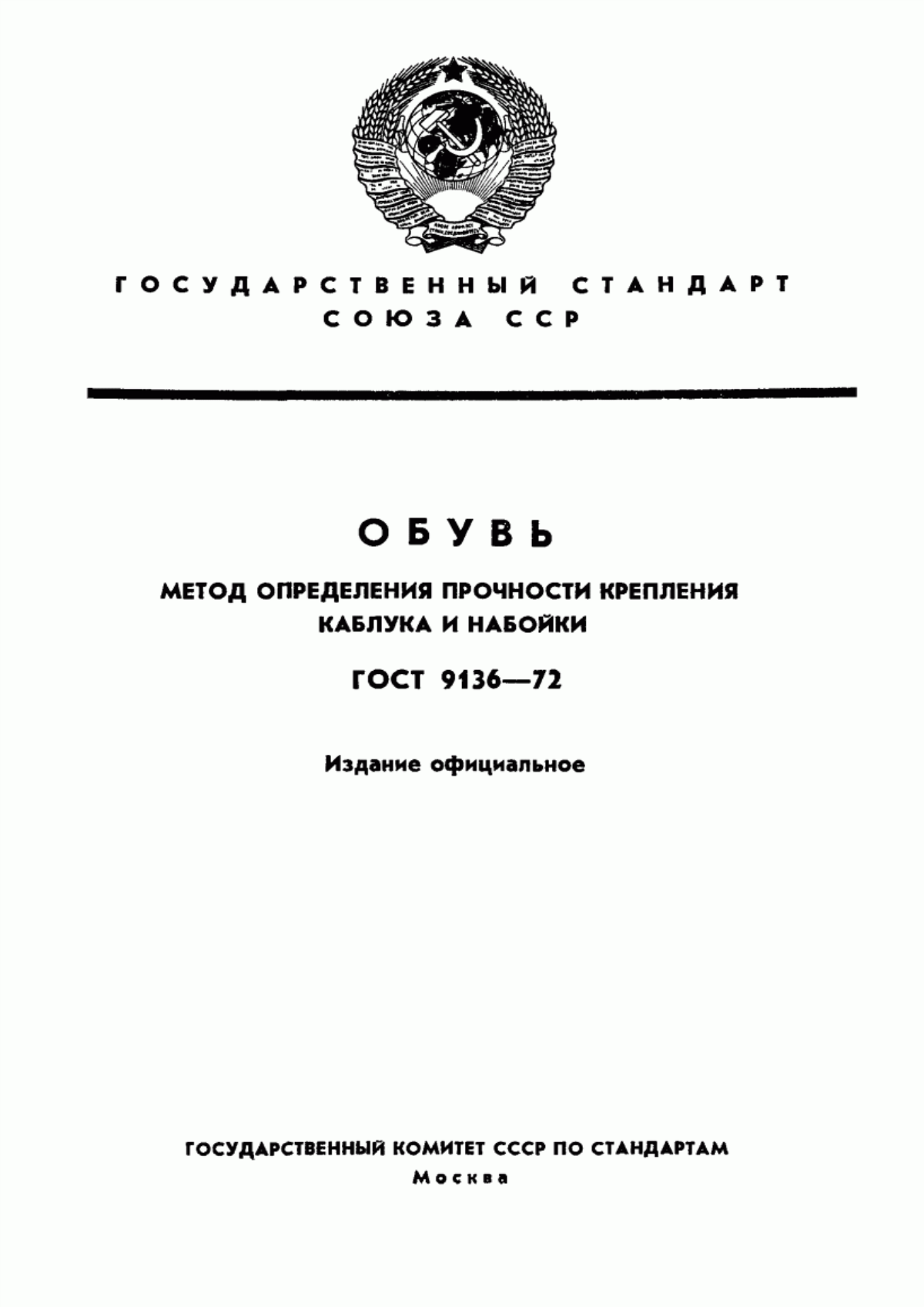

2.1. Для определения прочности клеевого и гвоздевого крепления низкого каблука и набойки применяют прибор (черт.1), состоящий из двух одинаковых металлических скоб 1 - верхней и нижней, которые вставляют в разрывную машину вместо ее зажимов. Через утолщения на концах каждой скобы по центру проходят винты 4, имеющие правую ленточную нарезку. В этих же утолщениях имеются по два отверстия, через которые проходят направляющие 5. Направляющие и винты наглухо укреплены расклепыванием в державке 3. К державке прикреплены пластины 7 с иглами 6 диаметром 2,5 мм и длиной выступающей части 1 см. Контур пластин соответствует профилю боковой поверхности каблука, а выступающая часть игл повторяет указанный профиль. В пластинах сделаны соответственно чередующиеся между собой выступы 2 и пазы 8, которые при сближении скоб входят в зацепление и обеспечивают расположение игл в одной плоскости.

Черт.1

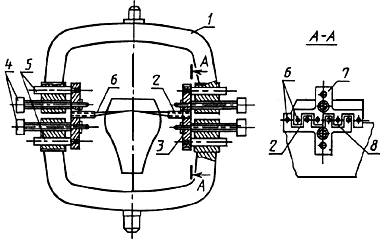

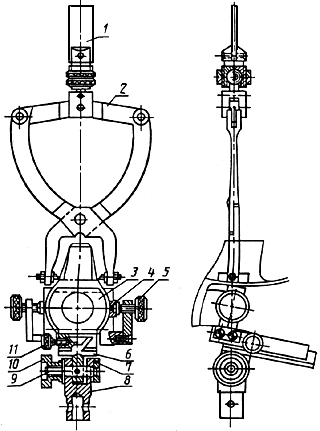

2.2. Для определения прочности крепления среднего и высокого каблука применяют прибор (черт.2 и 3), состоящий из двух узлов: клещей 2, представляющих собой рычажно-шарнирное устройство для захвата каблука и приспособления для закрепления пяточной части обуви.

Черт.2

Черт.3

При определении прочности крепления каблука из пластмасс и других материалов применяют клещи с захватывающей частью в виде пластин (см. черт.2), а деревянного каблука - клещи с шипами (см. черт.3). Хвостовик 1 клещей закрепляют в верхних зажимах разрывной машины, а приспособление для закрепления обуви устанавливают на штоке разрывной машины вместо нижних ее зажимов.

Приспособление для закрепления пяточной части обуви состоит из металлической колодки 3 и двух подвижных щечек 4, расстояние которых от колодки регулируется винтами 5. Колодка установлена на направляющей кронштейна 6, по которой она может передвигаться в горизонтальном направлении и закрепляться винтом 11 в требуемом положении.

На кронштейне укреплен затяжной винт 9, имеющий на одном конце гайку 10, а на другом зубчатую шайбу 7. На затяжной винт надета проушина 8, нижний конец которой прикрепляется к штоку разрывной машины вместо нижних зажимов. Зубчатое сцепление ушка проушины и шайбы позволяет поворачивать на требуемый угол относительно штока разрывной машины колодку, закрепленную на кронштейне.

2.3. Отрыв каблука производят на разрывной машине с помощью специальных приборов-приспособлений. Скорость опускания нижних зажимов должна быть 100 мм/мин. Предельная нагрузка разрывной машины по соответствующей шкале не должна превышать нагрузку отрыва более чем в 10 раз.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Каждую испытуемую полупару обуви маркируют порядковым номером на ходовой или боковой поверхности каблука.

3.2. При наличии язычка подошвы, укрепленного на фронтальной части каблука, каблук перед испытанием отделяют.

3.3. Отрыв каблука или набоек, прикрепленных клеевым способом, производят не ранее чем через 24 ч после приклеивания.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Определение прочности крепления низкого каблука и набойки.

4.1.1. Обувь, обращенную каблуком вверх, подводят к иглам нижней скобы прибора (см. черт.1). Вращением винтов вводят всю выступающую длину иглы нижней скобы между каблуком и подошвой либо между каблуком и набойкой по линии их разделения. Включив разрывную машину, сближают нижнюю и верхнюю скобы прибора до совмещения пластин, при этом выступы должны войти в зацепление с пазами, а иглы верхней скобы должны быть на одной линии с иглами нижней скобы. Вращением винтов сближают иглы верхней скобы, вводят их в обувь по линии разделения каблука и подошвы или каблука и набойки. Включив разрывную машину на растяжение, производят отрыв каблука или набойки. Прочность крепления определяют как до полного отрыва, так и доведением нагрузки отрыва до прочности крепления, предусмотренной нормативно-технической документацией на соответствующую обувь.

При определении прочности крепления без полного отрыва растяжение производят до достижения нормативной нагрузки прочности, затем разрывную машину переключают на сближение верхней и нижней скобы, снимают напряжение и освобождают обувь от игл.

4.2. Определение прочности крепления среднего и высокого каблука

4.2.1. Обувь надевают на колодку прибора (см. черт.2 и 3) и с помощью подвижных щечек и винта прочно закрепляют в области задника. При отрыве среднего и высокого каблука усилие отрыва должно быть приложено под углом 75° к пяточному участку, для чего необходимо ослабить с помощью гайки зубчатое сцепление проушины с шайбой, повернуть колодку с закрепленной обувью на 15° относительно проушины и зафиксировать ее в таком положении гайкой.

Угол поворота определяют по риске, нанесенной на поверхности головки шайбы, которая при начальном положении должна совпадать с нулевым делением шкалы; поворот проушины на один зубец соответствует повороту колодки на 15°.

Колодку с обувью устанавливают на направляющей кронштейна так, чтобы пластины клещей захватывали каблук по линии соединения каблука с пяточной частью верха (см. черт.2), а шипы клещей (см. черт.3) захватывали боковую поверхность каблука у фронта. Принятое положение колодки на направляющей кронштейна фиксируют винтом и разрывную машину включают на растяжение.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Прочность крепления каблука и набойки определяют величиной нагрузки, требуемой для их отрыва. Нагрузку отмечают по шкале разрывной машины с точностью 5Н.

5.2. Форма записи при определении прочности крепления каблука и набойки приведена в приложении.

ПРИЛОЖЕНИЕ

ФОРМА ЗАПИСИ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ ПРОЧНОСТИ КРЕПЛЕНИЯ КАБЛУКА И НАБОЙКИ

Показатели | Полупара | |

правая | левая | |

Дата отбора образца | ||

Номер анализа | ||

Вид, год, фасон обуви | ||

Высота | ||

Материал | ||

Характеристика крепителей | ||

а) гвозди: | ||

тип | ||

длина | ||

количество | ||

б) клей | ||

вид | ||

Прочность крепления в Н: | ||

а) при отрыве | ||

б) при нормативной прочности без нарушения крепления | ||

Характер отрыва | ||

Текст документа сверен по:

М.: Издательство стандартов, 1989