ГОСТ Р ИСО 16177-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОБУВЬ

Устойчивость к образованию и росту трещин. Метод изгибания ремня

Footwear. Resistance to crack initiation and growth. Belt flex method

ОКС 61.060

Дата введения 2016-07-01

Предисловие

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 412 "Текстиль", Открытым акционерным обществом "Всероссийский научно-исследовательский институт сертификации" (ОАО "ВНИИС") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 августа 2015 г. N 1177-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 16177:2012* "Обувь. Устойчивость к образованию и росту трещин. Метод изгибания ремня" (ISO 16177:2012 "Footwear - Resistance to crack initiation and growth - Belt flex method")

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает метод испытаний для определения устойчивости материала или деталей изделия к образованию и росту трещин, обусловленных многократными изгибами. Данный метод применим главным образом к подошве обуви, но также может быть использован для некоторых других гибких деталей изделия.

2 Аппаратура и материалы

2.1 Машина для испытания на многократный изгиб, имеющая:

2.1.1 Вал, свободно вращающийся изгибающий, слегка закругленный, шириной (170±20) мм и диаметром:

- для высококачественных подошв:

в центре - (60±0,5) мм,

на концах - (57±1) мм.

Примечание - Такой вал используют только для обуви, к которой предъявляют чрезмерно высокие требования;

- для обычных подошв:

в центре - (90±0,5) мм,

на концах - (87±1) мм;

- для подошв с толщиной более 15 мм:

в центре - (120,0±0,5) мм,

на концах - (117,0±1) мм.

2.1.2 Вал, приводимый в движение, слегка закругленный, диаметром (225±5) мм и шириной (170±20) мм.

2.1.3 Ремень гибкий сплошной брезентовый длиной (1930±50) мм и шириной (140±5) мм, проходящий над валами (2.1.1 и 2.1.2). Ремень брезентовый представляет собой двухслойный 100%-ный хлопчатобумажный приводной ремень, имеющий поверхностную плотность (500±25) г/м, разрывное удлинение (14±2)% в направлении вдоль ремня и прочность на разрыв (2000±200) Н. Соответствующие величины поперек ремня составляют (14±2)% и (750±50) Н.

2.1.4 Устройство для приведения в движение большего вала (2.1.2) со скоростью (247±20) об/мин, которое обеспечивает совершение ремнем (2.1.3) (90±8) циклов изгибов в минуту.

2.1.5 Возможность применения метода подсчета числа циклов, совершаемых ремнем (2.1.3).

2.2 Система полиуретановая склеивающая для соединения испытуемого образца с поверхностью ремня (2.1.3), состоящая:

2.2.1 из клея прореагировавшего полиуретанового;

2.2.2 клея однокомпонентного полиуретанового.

2.3 Устройство режущее, такое как острый нож или скальпель, позволяющее разрезать образцы для испытаний.

2.4 Инструмент ручной с гладкой поверхностью для приложения локальной нагрузки путем притирания.

Примечание - Быстрое воздействие плиточного пресса, позволяющего приложить нагрузку (500±50) кПа ко всей поверхности испытуемого образца, может оказаться пригодным для некоторых типов подошвенных образцов.

2.5 Средство нагрева клеящей пленки для ее активации или удаления образцов с ремня. Это может быть достигнуто путем использования промышленного фена или сушильного шкафа, установленного на 50°С. Нагрев применяют в течение короткого времени для предотвращения частичного расплавления подошв.

Примечание - Для этих целей пригодно коммерческое оборудование, используемое на производстве для теплового реактивирования подошв и верха обуви.

2.6 Метод контроля температуры клеящей пленки, которая должна быть в пределах от 50°С до 90°С. Пригодны чувствительные к нагреву цветные карандаши, такие как Tempilstic, предпочтительно с температурой плавления от 83°С.

_______________

Tempilstic представляет собой пример подходящего коммерческого продукта. Эта информация приведена для удобства пользователей настоящего стандарта и не является рекомендацией со стороны ИСО по использованию именно этого продукта.

2.7 Грунтовки

2.7.1 Вулканизированные и термопластичные резиновые образцы для испытаний

Для создания удовлетворительных соединений будет необходим галогенированный грунт.

2.7.2 Образцы для испытаний этиленвинилацетата (ЭВА)

Для получения удовлетворительного соединения необходимо использовать грунтовку ЭВА.

2.8 Устройство типа таврового угольника с внутренним углом (90±1)°.

2.9 Устройство для контроля глубины трещины более 1,5 мм. Для этих целей подойдет тонкая стальная полоска с нанесенной шкалой или со ступенчато изменяющейся толщиной.

3 Принцип

Испытуемый образец с помощью прочного клея соединяют со сплошным ремнем, движущимся вокруг двух валов. Расположение и радиусы валов позволяют, в течение короткого периода времени периодически подвергать образец быстрому изгибанию, за которым следует более длительный период нахождения в распрямленном состоянии, поскольку ремень совершает круговое движение. Такая система в целом имитирует состояние подошвы в процессе носки обуви. Образец подвергают определенному количеству циклов изгиба и фиксируют число образующихся трещин, а также их размер.

4 Подготовка образцов для испытаний

4.1 Если образец для испытаний изготовлен недавно, время между изготовлением и испытанием должно составлять не менее 48 ч.

4.2 Если в качестве образца для испытаний используют подошву, прикрепленную к обуви, то:

- отрезают верх чуть выше уровня стельки;

- удаляют стельку;

- очищают или обдирают остатки верха, следя за тем, чтобы не повредить подошву;

- проверяют наличие металлической упрочняющей вставки.

Не используют нагрев, чтобы размягчить соединение подошвы с верхом, поскольку это может привести к разрушению подошвы.

4.3 Наносят центральную линию от подноска до задника на внешней поверхности подошвы следующим образом.

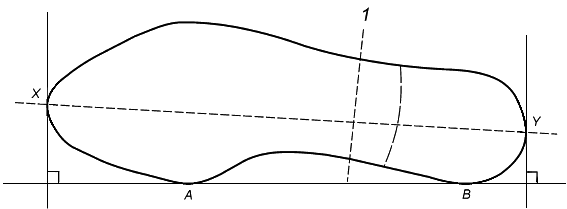

4.3.1 Наносят точки А и В (см. рисунок 1) на пересечении внутреннего края подошвы с длинной стороной таврового угольника (2.8).

1 - отрезают, как указано в 4.4

Рисунок 1 - Маркировка и разрез испытуемого образца (см. также рисунок 42 [2])

4.3.2 Делают отметку на подноске в точке контакта с более короткой стороной таврового угольника.

4.3.3 Повторяют процедуру по 4.3.1 и 4.3.2 для задника образца.

4.3.4 Проводят линию через отмеченные точки на подноске и заднике (см. рисунок 1).

4.4 Отрезают задник и часть сужения подошвы таким образом, чтобы осталось от 10 до 20 мм длины сужения на передней части (см. рисунок 1).

4.5 Если края наружной поверхности передней части имеют чашеобразную форму или включают определенную форму ранта либо его имитацию, их зачищают до плоского состояния. Неровности в центральной части наружной поверхности не устраняют.

4.6 Толщину подошвы более 15 мм уменьшают до 15 мм перед подготовкой образца, чтобы обеспечить разумную гибкость. В таких случаях необходимо использовать изгибающий вал (2.1.1) диаметром 120 мм. Подошвы с металлическими вставками также испытывают с использованием вала диаметром 120 мм.

Примечание - Для того чтобы содействовать предотвращению отрыва толстой подошвы от ремня в процессе испытаний, допустимо уменьшить толщину на концах образца (подноска и задника) путем сдирания материала с внешней поверхности в направлении длины на расстояние не более 2,5 см от каждого конца, что позволит снизить напряжение изгиба на соединении (образца с ремнем).

4.7 Подготавливают для соединения внутреннюю поверхность оставшейся части следующим образом:

4.7.1 Пористые полиуретановые подошвы: быстро очищают всю поверхность.

4.7.2 Вулканизированная и микропористая резина: быстро очищают всю поверхность, затем натирают ее галогенированным грунтом для резины (2.7), используя жесткую щетку. Дают просохнуть в течение периода от 15 мин до 8 ч перед применением любого клея.

4.7.3 Термопластичная резина: быстро покрывают всю поверхность галогенированным грунтом для резины (2.7), используя мягкую щетку. Перед применением любого клея дают просохнуть в течение периода от 30 мин до 8 ч.

4.7.4 Микропористая ЭВА: быстро очищают всю поверхность, затем покрывают ее ЭВА-грунтом (2.7), используя мягкую щетку. Перед применением любого клея дают просохнуть в течение периода от 30 мин до 8 ч.

4.7.5 ПВХ и твердый (термопластичный) полиуретан: протирают всю поверхность бутан-2-оном (метилэтилкетон, МЭК). Перед применением любого клея дают просохнуть в течение периода от 15 мин до 1 ч.

5 Процедура

5.1 Для того чтобы приготовить ремень для испытания, делают следующее:

5.1.1 Отрезают полосу брезентовой ткани размерами [(140±5)х(2000±20)] мм и маркируют ее центр с обеих сторон.

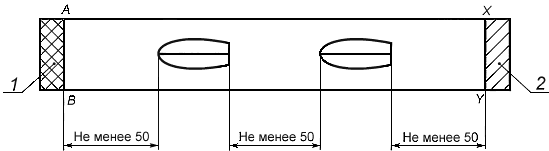

5.1.2 Чертят линии на полосе ткани (см. рисунок 2) следующим образом:

- с обеих сторон от центра полосы, на расстоянии (930±3) мм, две линии под углом 90° к более длинным сторонам полосы, одну из которых наносят на верхней поверхности полосы, а другую - на нижней.

Примечание - Линию чертят на поверхности, противоположной той, на которой нанесена линия

.

Рисунок 2 - Диаграмма для прочерчивания линий на ремне

5.1.3 Ремень, использованный в предыдущих испытаниях, можно использовать повторно при условии, что он не слишком изношен и имеет достаточно большой неиспользованный участок для размещения новых испытуемых образцов.

5.2 Образцы для испытаний (см. рисунок 3) размещают на ремне следующим образом:

- их рабочие поверхности должны быть направлены вверх;

- их равномерно располагают между двумя линиями (5.1.2);

- их располагают не ближе 50 мм по отношению друг к другу или линиям (5.1.2);

- их центрируют по ширине ремня;

- их подноски направляют в одну и ту же сторону;

- их центральные линии (4.3.4) располагают параллельно более длинной стороне ремня;

1 - клей, использованный на той же самой поверхности, где проведена линия ; 2 - клей, использованный на той же самой поверхности, где проведена линия

Примечание - Линии и

находятся на противоположных поверхностях.

Рисунок 3 - Диаграмма размещения образцов на ремне

- их не размещают на ранее использованных участках ремня.

5.3 Обводят на ремне по периметру каждый испытуемый образец.

5.4 Наносят предварительно прореагировавший клей (2.2.1) на поверхность ремня в пределах:

- всей области каждой из обведенных позиций образца;

- областей, заключенных между нанесенными линиями (5.1.2) и концами ремня (на противоположных поверхностях) (см. рисунок 3).

5.5 Используют слой полиуретанового клея (2.2.2):

- к подготовленной поверхности каждого испытуемого образца;

- поверхности ремня, покрытой, как изложено в 5.4,

и оставляют сохнуть в течение примерно 15 мин.

5.6 Используют нагреватель (2.5) для нагрева клея на одном из испытуемых образцов до температуры в пределах от 80°С до 85°С, контролируемой цветным карандашом (2.6). В то же самое время нагревают соответствующий участок ремня, который будут присоединять при той же температуре.

5.7 Сразу же устанавливают испытуемый образец на соответствующий нагретый участок ремня, совмещая образец с его предварительно нанесенным контуром (5.3). Руками оказывают достаточное давление, чтобы прикрепить образец к ремню.

Примечание - Это может быть достигнуто путем переворачивания ремня и приложением локального давления к его обратной стороне путем трения внутренней поверхности подошвы. Для осуществления этой операции может оказаться полезным ручной инструмент с гладкой рабочей поверхностью.

5.8 Повторяют процедуру по 5.6-5.7 для всех оставшихся испытуемых образцов.

5.9 Сгибают ремень таким образом, чтобы совместить оба конца, и используют нагреватель (2.5) для одновременного нагрева нанесенного на концах клея до температуры в пределах от 80°С до 85°С под контролем цветного карандаша (2.6).

5.10 Прикладывают достаточное давление руками, чтобы соединить концы ремня, и завершают соединение приложением локального давления.

Примечание - Для осуществления этой операции может оказаться полезной притирка с помощью ручного инструмента с гладкой рабочей поверхностью.

5.11 Выдерживают подготовленный ремень не менее 16 ч в стандартных контролируемых условиях при температуре (23±2)°С и относительной влажности (50±2)% для затвердения клея.

5.12 Если образцы для испытаний обладают особой твердостью или жесткостью, может потребоваться использование дополнительных форм механического скрепления ремня и образца на каждом из его концов. Для этих целей удобен ряд швов.

5.13 Устанавливают подготовленный ремень на два вала машины (2.1) таким образом, чтобы при ее работе подносок каждого образца подходил к валам, и линия изгиба проходила от подноска к заднику.

5.14 Устанавливают натяжение ремня таким образом, чтобы он не провисал.

5.15 Машина работает (2.1) до тех пор, пока ремень не совершит первый цикл испытаний (5.18).

5.16 Медленно поворачивают ремень руками и проверяют поверхность каждого испытуемого образца на предмет образования трещин в тот момент, когда он проходит над изгибающим валом (2.1.1). Если обнаружены какие-либо трещины, записывают их положение, длину с точностью до 1 мм и глубину следующим образом:

- поверхностные (до 0,5 мм);

- мелкие (от 0,5 до 1,5 мм);

- средние (от 1,5 мм до половины толщины образца для испытаний);

- глубокие (более половины толщины образца для испытаний).

Для количественного различия по глубине мелких и средних трещин используют устройство (2.9). Все другие различия могут быть оценены визуально. Может оказаться удобным записывать положение какой-либо трещины наложением на испытуемый образец тонкой бумаги, чтобы получить изображение поверхности с трещинами. В качестве альтернативы может быть применена цифровая фотография для иллюстрирования позиций трещин путем их нанесения на плоское изображение разогнутой подошвы.

5.17 Проверяют и, если необходимо, регулируют натяжение ремня. Проверяют прочность крепления между концами каждого испытуемого образца и ремнем. Если подносок образца и ремень расходятся более чем на 10 мм, рекомендуется прервать испытание, поскольку необходимо восстановить соединение испытывающего воздействие участка образца.

5.18 Снова запускают машину и повторяют процедуру по 5.16 с интервалами, которые, как считается, дают достаточную информацию о скорости роста трещин. Рекомендуется проверять испытуемый образец в общей сложности после 2500, 5000, 10000, 20000, 30000, 40000 и 50000 циклов.

5.19 После завершения анализа, если ремень будет использован повторно, освобождают его от образцов с помощью нагревания со стороны ремня нагревателем (2.5) клеевого соединения в течение приблизительно 40 с. За это время клей должен стать достаточно мягким для того, чтобы можно было снять образцы.

6 Протокол испытаний

Протокол испытаний должен содержать, как минимум, следующие сведения:

a) ссылка на настоящий стандарт;

b) полное описание образца для испытаний;

c) диаметр использованного изгибающего вала (2.1.1);

d) число циклов изгиба, которым подвергались образцы;

e) повреждение образца на каждом этапе проверки, как определено в 5.16;

f) температура испытания, °С;

g) любые отклонения от настоящего метода испытаний.

Библиография

[1] | ИСО 19952 | Обувь. Словарь (ISO 19952 Footwear - Vocabulary) |

[2] | ИСО 20344:2011 | Средства индивидуальной защиты. Методы испытаний обуви (ISO 20344:2011 Personal protective equipment - Test methods for footwear) |

УДК 685.34.017.8:006.354 | ОКС 61.060 |

Ключевые слова: обувь, трещина, образование, рост, многократный изгиб, метод, образец, ремень, процедура, измерение, протокол | |

Электронный текст документа

и сверен по:

, 2015