ГОСТ 10241-62

Группа M19

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБУВЬ

Метод определения прочности крепления подошв

в носочной части обуви клеевой и горячей вулканизации

Foot-gear.

Method for determination of strength of attaching soles in toes

of cemented and vulcanized foot-gear

Дата введения 1963-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством легкой промышленности СССР

РАЗРАБОТЧИКИ

В.А.Журавский, Н.В.Попова, Г.Н.Лапшина, С.Н.Лодякова

2. УТВЕРЖДЕНО И ВВЕДЕНО В ДЕЙСТВИЕ Постановлением Государственного Комитета стандартов, мер и измерительных приборов при Совете Министров Союза ССР 19.09.62

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 9289-78 | 2 |

4. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

5. ПЕРЕИЗДАНИЕ (октябрь 1998 г.) с Изменением N 1, утвержденным в феврале 1988 г. (ИУС 5-88)

Настоящий стандарт распространяется на обувь из кожи, искусственной и синтетической кожи, текстильных материалов и с комбинированным верхом и устанавливает метод определения прочности крепления подошв в носочной части клеевой обуви и обуви горячей вулканизации.

(Измененная редакция, Изм. N 1).

А. АППАРАТУРА

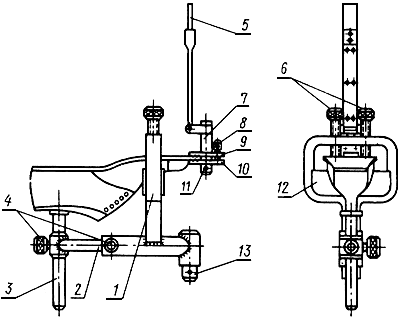

1. Обувь испытывают на разрывной машине со специальным устройством (черт.1), состоящим из приспособления 1 для установки колодки с обувью и зажима 7 для укрепления края носочной части подошвы.

Черт.1

Приспособление 1 укрепляют в штоке разрывной машины вместо нижних зажимов при помощи втулки 13. Стержень 3 приспособления, на который при испытании надевают втулку колодки, может перемещаться в вертикальном направлении. Стержень 2, в отверстии которого перемещается стержень 3, входит в трубку приспособления и может перемещаться в горизонтальном направлении. Винты 4 предназначены для закрепления стержней 2 и 3 при установке носочной части подошвы обуви в горизонтальном положении. Для закрепления носочной части обуви, помещаемой на резиновую подушку 12, служат винты 6.

Зажим 7 укреплен на ленте 5, закрепляемой в верхних зажимах разрывной машины. Зажим 7 состоит из жестко закрепленной верхней пластины 9 и съемной нижней пластины 10. Винт 11 прикрепляет нижнюю пластину и зажимает край носочной части подошвы между пластинами 9 и 10. Винт 8 является упором при установке пластины 10 параллельно пластине 9.

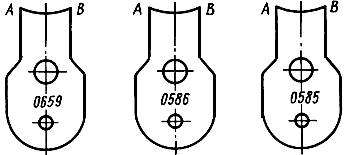

Прибор снабжен набором съемных пластин 10, отличающихся контуром АВ поверхности, прилегающей к носочной части обуви, с целью обеспечения надежного закрепления края подошвы в зависимости от формы носочной части применяемых фасонов колодок (черт.2).

Черт.2

Края пластин 9 и 10 имеют острую, мелкую нарезку, а край пластины 10 скошен.

Предельная нагрузка разрывной машины по шкале не должна превышать нагрузку отрыва более чем в 10 раз. Скорость движения нижних зажимов должна быть равна 100 мм/мин. Испытание следует производить при поднятых собачках грузового рычага.

Б. ПОДГОТОВКА К ИСПЫТАНИЮ

2. Для проведения испытания отбирают пробу в соответствии с ГОСТ 9289.

3. Испытание следует проводить не ранее чем через 24 ч после приклеивания подошв, в течение которых готовая обувь должна быть выдержана при относительной влажности (65±5)% и температуре (20±3) °С.

4. Каждую испытуемую полупару обуви маркируют порядковым номером на ходовой поверхности подошвы. Если носочный участок низа прикреплен дополнительно гвоздями, они должны быть удалены.

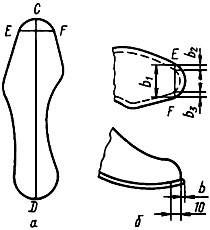

5. Испытуемую обувь размечают:

а) через наиболее выступающие точки носочной и пяточной частей ходовой стороны подошвы проводят продольную линию CD восковым карандашом или мелом (черт.3а);

б) в точке С измеряют ширину полочки от фрезеровки (открытый край подошвы) линейкой с погрешностью не более 0,5 мм (черт.3б);

в) на линии CD, на расстоянии, равном +10 мм, намечают точку, через которую проводят линию EF, перпендикулярную продольной линии CD, и концы ее продолжают на урез;

г) по линии EF измеряют ширину подошвы с погрешностью не более 0,5 мм (черт.3б);

д) в точках Е и F измеряют ширину полочки от фрезеровки и

(открытый край подошвы) линейкой с погрешностью не более 0,5 мм (черт.3б).

Черт.3

(Измененная редакция, Изм. N 1).

6. Размеченную полупару обуви надевают на колодку, имеющую втулку.

В. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

7. Колодку с обувью надевают на стержень 3 прибора (черт.1), обувь укладывают на резиновой подушке 12 так, чтобы носочная часть подошвы занимала горизонтальное положение. Расстояние между краем носочной части обуви и прибором устанавливают равным 50 мм. Обувь устанавливают по высоте и на данном расстоянии от зажима 7 путем соответствующего перемещения стержней 2 и 3. Установленную обувь закрепляют винтами 6.

8. Из прилагаемого к прибору набора пластин подбирают одну с контуром, соответствующим форме носочной части фасона колодки испытуемой обуви, и укрепляют ее в зажиме прибора винтом 11.

Край носочной части подошвы располагают между пластинами 9 и 10 и в таком положении плотно закрепляют винтом 11, сохраняя при этом параллельность пластин 9 и 10 с помощью винта 8.

9. При включении разрывной машины приспособление 1 вместе с колодкой и обувью начинает опускаться. Отслаивание подошвы продолжают до момента достижения линией отрыва отметок на урезе подошвы, являющихся продолжением линии EF.

10. При проведении испытания наблюдают за характером расслаивания (происходит ли расслаивание по клеевой пленке, по затяжной кромке заготовки или по материалу подошвы).

11. В момент совпадения линии отрыва подошвы с линией EF по шкале разрывной машины устанавливают нагрузку с точностью до 0,1 Н.

Сопротивление отрыву в Н/см () вычисляют по формуле

![]() ,

,

где - нагрузка отрыва в носочной части подошвы в Н;

- ширина подошвы по линии EF в см;

и

- ширина открытого края подошвы в точках Е и F.

(Измененная редакция, Изм. N 1).

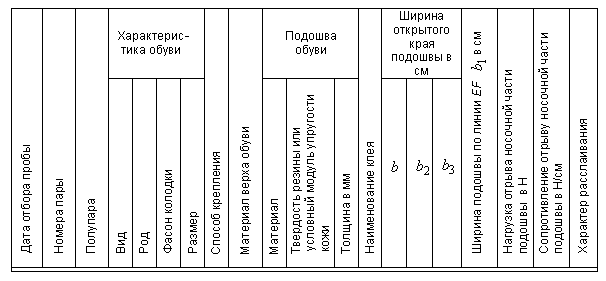

ПРИЛОЖЕНИЕ

РЕКОМЕНДУЕМАЯ ФОРМА ЗАПИСИ РЕЗУЛЬТАТОВ ПРИ ОПРЕДЕЛЕНИИ

ПРОЧНОСТИ КРЕПЛЕНИЯ НОСОЧНОЙ ЧАСТИ ПОДОШВЫ ОБУВИ КЛЕЕВОЙ

И ГОРЯЧЕЙ ВУЛКАНИЗАЦИИ

Примечания:

1. Толщину подошвы и твердость резины определяют на оторванном крае подошвы после проведения испытания.

2. Модуль упругости кожи устанавливают по результатам анализа кожи, применяемой при пошиве обуви.

ПРИЛОЖЕНИЕ. (Измененная редакция, Изм. N 1).

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1999