ГОСТ 9134-78

Группа М19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОБУВЬ

Методы определения прочности крепления деталей низа

Foot-wear.

Methods for determination of bottom parts attaching strength

Дата введения 1980-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 26 сентября 1978 г. N 2579

Проверен в 1984 г.

Постановлением Госстандарта N 3341 от 27.09.84 г. срок действия продлен до 01.01.90*

________________

* Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4, 1994 год). -

ВЗАМЕН ГОСТ 9134-59

ПЕРЕИЗДАНИЕ (декабрь 1984 г.) с Изменением N 1, утвержденным в сентябре 1984 г.; Пост. N 3341 от 27.09.84 (ИУС 12-84).

ВНЕСЕНО Изменение N 2, утвержденное и введенное в действие Приказом Росстандарта от 23.03.2015 N 150-ст c 01.09.2015

Изменение N 2 внесено изготовителем базы данных по тексту ИУС N 7, 2015 год

Настоящий стандарт распространяется на кожаную обувь гвоздевого, винтового, деревянно-шпилечного, прошивного, рантового, доппельного, сандального, клеепрошивного и строчечно-клеепрошивного (типа опанок) бортового и втачного крепления и устанавливает методы испытания прочности крепления деталей низа обуви.

(Измененная редакция, Изм. N 1, 2).

1. МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ КРЕПЛЕНИЯ ПОДОШВ В ОБУВИ ГВОЗДЕВОГО, ВИНТОВОГО, ДЕРЕВЯННО-ШПИЛЕЧНОГО И ПРОШИВНОГО КРЕПЛЕНИЯ

1.1. Метод отбора образцов

1.1.2. Отбор образцов - по ГОСТ 9289-78.

1.2. Аппаратура

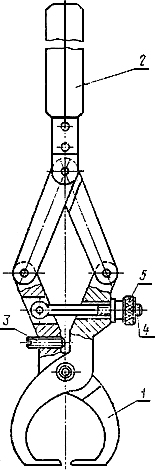

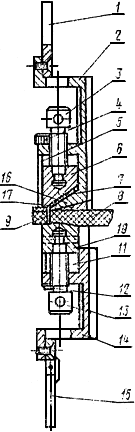

1.2.1. Для проведения испытания применяют разрывную машину типа РТ-250 со специальным приспособлением (черт.1). Мощность машины не должна превышать нагрузку разрушения более чем в 10 раз. Нижние зажимы должны двигаться со скоростью 100 мм/мин.

Черт.1

Приспособление представляет собой шарнирные клещи 1, хвостовики 2 которых, покрытые тонким слоем меди, закрепляют в верхних и нижних зажимах разрывной машины. Клещи имеют два винта 3 и 4, которыми регулируют расстояние между губками клещей длиной 40 мм. Винт 3 перед испытанием ввинчивают в планку так, чтобы выступающий конец его уперся во вторую планку тех же клещей для установления нужного расстояния между губками. Винт 4 с гайкой 5 служит для удобного закрепления образца в губках клещей.

1.3. Подготовка к испытанию

1.3.1. Образцы из низа обуви вырубают резаком или вырезают таким образом, чтобы в каждый из них вошли все элементы, образующие крепление, т.е. подошва, подложка или обводка, стелька и затяжная кромка.

1.3.2 Для характеристики каждого вида крепления испытывают не менее двух образцов из каждой полупары.

1.3.3. Образец должен быть длиной 40 мм, а ширина его зависит от расстояния линии крепления от края подошвы, т.к. шов должен располагаться вдоль образца примерно на середине его.

Чтобы не нарушить крепления, образец следует вырубать аккуратно из участков с наименьшей кривизной между носком и пучком, а в геленочной части с полевой или внутренней стороны каждой полупары.

1.3.4. Образцы перед испытанием должны быть выдержаны до постоянной массы при нормальных условиях температуры (20±3) °С и относительной влажности (65±5)% не менее 24 ч.

1.4. Проведение испытания

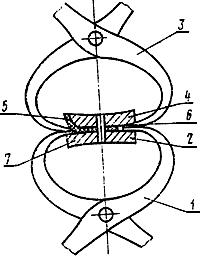

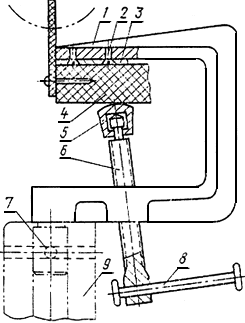

1.4.1. Образцы заправляют в клещи (черт.2) при определении прочности крепления подошвы в обуви таким образом, чтобы губки нижних и верхних клещей 1, 3 вошли между подошвенным слоем 2 и затяжной кромкой 5 и захватили соответственно края подошвенного 2 и стелечного слоя 4 вместе с затяжной кромкой 5. Между подошвой и стелькой на том участке, где нет затяжной кромки, кладут прокладку 6.

Черт.2

1.4.2. При испытании обуви прошивного крепления в вырезанных образцах замеряют длину строчки и количество целых стежков, расположенных на длине образца. Измерение длины строчки производят с погрешностью не более 1,0 мм. Длину строчки определяют расстоянием между крайними проколами целых стежков.

1.4.3. При испытании обуви шпилечного крепления измеряют количество крепителей в образце и длину образца с погрешностью не более 1,0 мм.

1.5. Обработка результатов

1.5.1. Прочность , Н/см (кгс/см), разрывное усилие на 1 см длины крепления (при винтовом, гвоздевом, деревянно-шпилечном и прошивном креплениях) вычисляют по формуле

![]() ,

,

где - нагрузка при разрыве шва, Н (кгс);

- длина образцов (в образцах прошивного и шпилечного крепления - длина строчки до крайних проколов), см.

За результат принимают данные по испытанию каждого образца. Форма записи результатов испытаний приведена в рекомендуемом приложении.

2. МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ КРЕПЛЕНИЯ ДЕТАЛЕЙ НИЗА

В ОБУВИ РАНТОВОГО ДОППЕЛЬНОГО И САНДАЛЬНОГО КРЕПЛЕНИЯ

2.1. Метод отбора образцов

2.1.1. Отбор образцов - по ГОСТ 9289-78.

2.2. Аппаратура

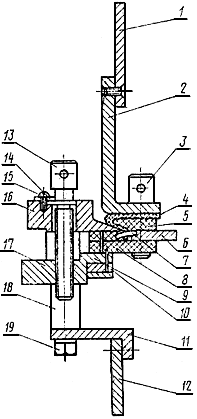

2.2.1. Для определения прочности крепления деталей низа обуви применяют разрывную машину типа РТ-250, снабженную специальными приборами (черт.3 и 4). Предельная нагрузка разрывной машины по соответствующей шкале не должна превышать нагрузку разрушения более чем в 10 раз. Нижние зажимы должны двигаться со скоростью 100 мм/мин.

Черт.3

Черт.4

2.2.2. Прибор для отрыва ранта от стельки (черт.3) состоит из двух приспособлений: нижнего - для крепления ранта 7 с подошвой 8 и верхнего для крепления стельки 5 с верхом 4.

Нижнее приспособление представляет собой тиски, состоящие из двух губок 16 и 17, в которых зажимается рант с подошвой. Верхняя губка 16 неподвижна, а нижняя губка 17 передвигается вдоль направляющих 18 при помощи винта 13. Винт 13 ограничен подковкой 14, закрепленной винтом 15.

Тиски закрепляются в нижнем зажиме разрывной машины с помощью медного хвостовика 12, соединенного с направляющими 18 угольником 11 и винтами 19.

Для лучшего закрепления образца поверхности верхней и нижней губок должны иметь рифление. При испытании образцов с пористой резиновой подошвой в нижнюю губку через соответствующие отверстия дополнительно вставляют семь шпилек 9. Шпильки запрессованы в планку 10, которая должна быть прикреплена винтами к нижней губке.

Верхнее приспособление прибора представляет собой угольник 2 и планку 6, между которыми закрепляется стелька 5 и верх 4. Прижим планки к угольнику осуществляется винтами 3.

Верхнее приспособление закрепляется в верхний зажим разрывной машины медным хвостовиком.

Указанный прибор для определения прочности крепления ранта со стелькой не применяется при испытании обуви с ручной пришивкой ранта.

2.2.3. Прибор для отрыва подошвы от ранта в обуви рантового крепления, а также подошвы от заготовки в обуви доппельного и сандального крепления (черт.4) состоит из двух тисков. Верхние тиски служат для закрепления ранта или заготовки 7, а нижние - для закрепления подошвы 8.

Верхние тиски неподвижны. Нижние тиски перемещаются относительно верхних по направляющим стержням 12, головки 4 которых ввинчены в верхние тиски. Верхние тиски закрепляют в верхний зажим разрывной машины при помощи медного хвостовика 1, привинченного к отростку верхних тисков 2, а нижние тиски закрепляют в нижний зажим разрывной машины медным хвостовиком 15, шарнирно связанным с отростком нижних тисков 14.

Губки верхних тисков 16 и нижних тисков 17 в сомкнутом состоянии должны входить между рантом или заготовкой 7 и подошвой 8.

При повороте винта 3 планка 6 зажимает рант или заготовку, а при повороте винта 13 планка 10 зажимает подошву.

Чтобы во время испытания образец не выскользнул, губки 16 и 17 и планки 6 и 10 должны иметь рифление.

Планки с боковой и частично с передней стороны тисков ограничены направляющими деталями 5 и 11.

2.3. Подготовка к испытанию

2.3.1. Образцы для испытания вырубают из обуви резаком или вырезают таким образом, чтобы в каждый образец вошли все элементы, образующие крепление: подошва, рант, стелька, затяжная кромка и скрепляющие швы в обуви рантового крепления и подошва, накладной рант, заготовка и скрепляющие швы в обуви доппельного и сандального крепления.

Образец должен иметь длину 40 мм и ширину 30-45 мм в зависимости от ширины уреза и расстояния от основания губы до края стельки. Скрепляющие швы должны располагаться вдоль образца.

Чтобы не нарушить крепление, вырубать образцы следует аккуратно из участков обуви с наименьшей кривизной, т.е. между носком и пучком, а в геленочной части - с полевой или внутренней стороны обуви.

2.3.2. Для характеристики каждого вида крепления двуниточного и однониточного швов следует подвергнуть испытанию не менее двух образцов из каждой полупары.

2.3.3. Образцы перед испытанием должны быть выдержаны до постоянной массы при нормальных условиях температуры 20±3 °С и относительной влажности (65±5)% не менее 24 ч.

2.3.4. Перед испытанием в вырубленных или вырезанных образцах замеряют длину шва и количество целых стежков, расположенных по длине образца для двуниточного и однониточного швов. Длину шва определяют между крайними проколами целых стежков. Измерение длины шва производят с погрешностью не более 1,0 мм.

2.4. Проведение испытания

2.4.1. Испытание прочности крепления ранта со стелькой или ранта с подошвой в обуви рантового крепления производят на одном и том же образце. В начале производят испытания прочности крепления ранта со стелькой, а затем - с подошвой.

2.4.2. Заправку образца при отрыве ранта от стельки (черт.3) производят следующим образом: подошву 8 вместе с рантом 7 закрепляют в тисках между губками 17 и 16 так, чтобы верхняя губка входила между рантом 7 и верхом 4 без нарушения целостности однониточного шва; стельку с верхом закрепляют между рифлеными поверхностями угольника 2 и пластинки 6, вставленной между стелькой 5 и подошвой 8.

Закрепление стельки 5 и верха 4 достигают путем поворота винтов 3, сближающих планку 6 с угольником 2.

При опускании нижнего зажима разрывной машины происходит отрыв ранта с подошвой от стельки с верхом.

2.4.3. Заправку образца при отрыве подошвы от ранта (черт.4) в обуви рантового крепления или подошвы от заготовки в обуви доппельного и сандального крепления производят следующим образом: образец стороной, противоположной фрезерованному краю, вставляют в тиски так, чтобы сомкнутые губки 16 и 17 вошли между рантом или заготовкой 7 и подошвой 8. Сначала зажимают рант или заготовку 7 планкой 6 и губкой 16, а затем зажимают подошву 8 планкой 10 и губкой 17. При этом двуниточная строчка, скрепляющая рант с подошвой, должна проходить у края зуба на всем протяжении. При опускании нижнего зажима разрывной машины происходит отрыв подошвы от ранта или заготовки.

2.5. Обработка результатов

2.5.1. Прочность , Н/см (кгс/см), разрывное усилие на 1 см длины крепления вычисляют по формуле

![]() ,

,

где - нагрузка при разрыве, Н (кгс)

- длина шва (до крайних проколов), см.

За результат испытаний принимают данные по испытанию каждого образца. Форма записи результатов испытаний приведена в рекомендуемом приложении.

3. МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ КРЕПЛЕНИЯ ДЕТАЛЕЙ НИЗА ОБУВИ БОРТОВОГО, КЛЕЕПРОШИВНОГО, СТРОЧЕЧНО-КЛЕЕПРОШИВНОГО И ВТАЧНОГО КРЕПЛЕНИЯ

3.1. Отбор образцов

Отбор образцов - по ГОСТ 9289.

3.2. Аппаратура

3.2.1. Машина разрывная типа РТ-250.

Предельная нагрузка разрывной машины по соответствующей шкале не должна превышать нагрузку разрушения образцов более чем в 10 раз. Нижние зажимы должны двигаться со скоростью (100+10) мм/мин.

3.2.2. Линейки измерительные - по ГОСТ 427, ГОСТ 17435.

3.3. Подготовка к испытанию

3.3.1. Перед проведением испытания устанавливают расстояние между зажимами разрывной машины - 40 мм, для обуви втачного метода крепления - 25 мм.

3.3.2. Для определения прочности крепления подошвы вырубают (вырезают) образцы из участков с наименьшей кривизной с наружной и внутренней сторон полупары (по два образца из каждой полупары) обуви.

Образцы вырубают таким образом, чтобы в каждый из них вошли все элементы, образующие крепление: материалы заготовки верха и подкладки, подошва.

3.3.3. Размер образца - (6540) мм, для обуви втачного метода крепления - (45

40) мм (меньшая сторона располагается вдоль строчки). Длину шва в образцах измеряют измерительными линейками (3.2.2) с точностью ±1,0 мм между крайними проколами целых стежков.

3.3.4. Чтобы исключить выползание нитей при разрыве образца, шов закрепляют ниткой, продернутой при помощи ручной швейной иглы через крайние проколы и завязанной двойным узлом. При этом номер нитки должен совпадать с номером нитки, применяемой для крепления подошвы с верхом.

3.3.5. Перед проведением испытания образцы выдерживают не менее 24 ч при нормальных условиях: относительной влажности (65±5)% и температуре (20±3)°С.

3.4. Проведение испытаний

3.4.1. Образец закрепляют в зажимах разрывной машины так, чтобы ниточный шов располагался посередине между зажимами разрывной машины и параллельно граням зажимов.

3.4.2. При испытании определяют разрывную нагрузку и отмечают характер разрыва (по материалу верха, шву, бортику формованной подошвы).

3.5. Обработка результатов

Прочность крепления подошвы , Н/см, вычисляют по формуле

![]() ,

,

где - разрывная нагрузка, Н;

- длина шва (между крайними проколами), см.

За результат испытаний принимают минимальное значение прочности крепления подошвы каждой полупары.

Раздел 3. (Измененная редакция, Изм. N 2).

4. МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ГВОЗДЕ-БОРТОВОГО МЕТОДА

КРЕПЛЕНИЯ ПОДОШВЫ С ЗАГОТОВКОЙ ВЕРХА ОБУВИ

4.1. Метод отбора образцов

4.1.1. Отбор образцов - по ГОСТ 9289-78.

4.2. Аппаратура

4.2.1. Для проведения испытания применяют разрывные машины типа РТ-250м и других типов с аналогичными характеристиками и специальное приспособление (черт.5). Предельная нагрузка разрывной машины по соответствующей шкале не должна превышать нагрузку разрушения образцов более чем в 10 раз.

Черт.5

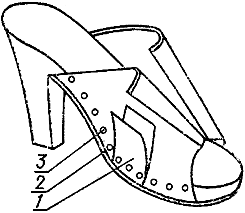

4.2.2. Приспособление (см. черт.5) состоит из корпуса 1, в верхней части которого жестко крепится винтами 2 неподвижная губка 3. Подошва 4 испытуемой полупары обуви зажимается между губкой 3 и головкой 5 винта 6 рукояткой 8. Цилиндрический штифт 7 приспособления устанавливается в гнездо закрепления нижнего зажима разрывной машины 9.

4.3. Подготовка к испытанию

4.3.1. Перед проведением испытания расстояние между зажимами разрывной машины устанавливают 25 мм. Спускают шток разрывной машины, вынимают нижний зажим, устанавливают вместо него приспособление и возвращают в исходное положение. Устанавливают скорость 100 мм/мин.

4.3.2. В случае цельной заготовки (не имеющей ремешков) ее надрезают так (черт.6), чтобы образовался образец I прямоугольной формы шириной 40 мм (ширина параллельна линии крепления) и длиной 55 мм (считая от затяжной кромки), соединенный с подошвой 2 по затяжной кромке крепителями 3. Надрезание верха должно быть выполнено тщательно, чтобы исключить повреждение или нарушение крепителя. При наличии подкладки заготовку надрезают вместе с ней.

Черт.6

Крепители (гвозди, скобы, заклепки и т.п.) должны размещаться по ширине образцов равномерно и отстоять от краев образца на равном расстоянии. При этом расстояние от крайних скоб до края образца должно быть не менее 1 мм, а шляпки крайних гвоздей, заклепок могут быть расположены вровень с краем образца.

4.3.3. Цельную заготовку каждой испытуемой полупары надрезают в четырех местах: в участке верха, соединенного с носочно-пучковой частью подошвы (с полевой и внутренней сторон), и в участке верха, соединенного с геленочной частью подошвы (с полевой и внутренней сторон).

4.3.4. В ремешковой обуви с шириной ремешка (по линии крепления) более 40 мм подготовка производится по п.4.3.2. Если ширина ремешков (по линии крепления) меньше или равна 40 мм, то надрезание заготовки не производят.

4.3.5. В обуви с ремешковой заготовкой определяют прочность крепления не менее четырех ремешков каждой полупары. По возможности для испытания выбирают ремешки таким образом, чтобы одни из них были скреплены с носочно-пучковой частью подошвы (с полевой и внутренней сторон), другие - с геленочной или каблучной частью подошвы (с полевой и внутренней сторон).

4.3.6. Образцы перед испытанием должны быть выдержаны до постоянной массы при температуре (20±3) °С и относительной влажности воздуха (65±5)% не менее 24 ч.

4.3.7. На каждом образце или ремешке определяют количество крепителей и расстояние между крайними крепителями в сантиметрах.

4.3.8. При проведении испытания обуви с высоким каблуком допускается удалять каблук.

4.4. Проведение испытания

4.4.1. Полупару обуви устанавливают в приспособлении подошвой вниз так, чтобы участок подошвы, скрепленный с надрезанной частью цельной заготовки или ремешков, расположился между губкой 3 и головкой 5, а торцы подошвы 4 и губки 3 совпали (см. черт.5). Зажимают подошву рукояткой 8. Надрезанную часть цельной заготовки (при наличии подкладки вместе с ней) или ремешок закрепляют в верхнем зажиме разрывной машины.

4.4.2. При испытании устанавливают разрывную нагрузку и отмечают характер разрыва (по материалу, крепителю, подошве и т.п.).

4.5. Обработка результатов

4.5.1. Прочность крепления () образца с одним крепителем в Н (кгс) вычисляют по формуле

![]() ,

,

где - нагрузка при разрыве, Н (кгс).

4.5.2. Прочность крепления () образца с несколькими крепителями в Н/см (кгс/см) вычисляют по формуле

![]() ,

,

где - расстояние между крайними крепителями на образце, см.

4.5.3. За результат принимают данные по испытанию каждого образца. Форма записи результатов приведена в рекомендуемом приложении 2.

Разд.4. (Введен дополнительно, Изм. N 1).

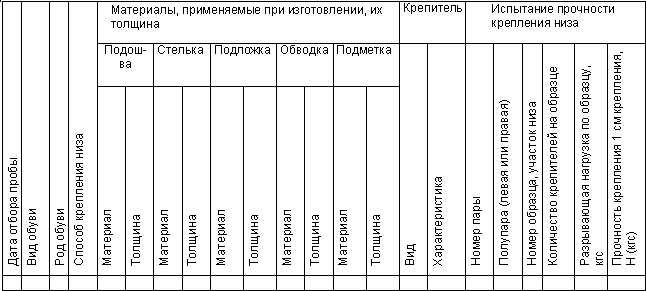

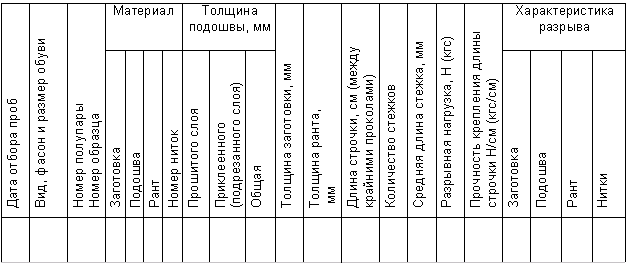

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ФОРМА

записи результатов определения прочности крепления подошв обуви винтового,

деревянно-шпилечного, гвоздевого и прошивного методов крепления

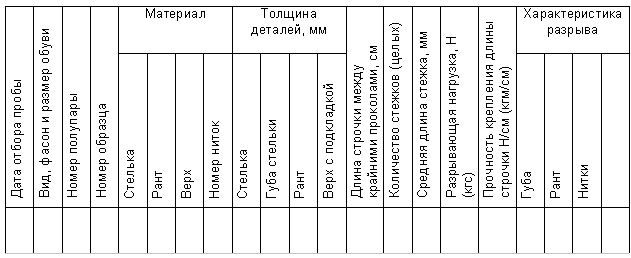

ФОРМА

записи результатов испытания прочности крепления подошвы

с рантом и заготовкой

записи результатов испытания прочности ранта со стелькой*

_______________

* Заголовок соответствует оригиналу. - Примечание "КОДЕКС".

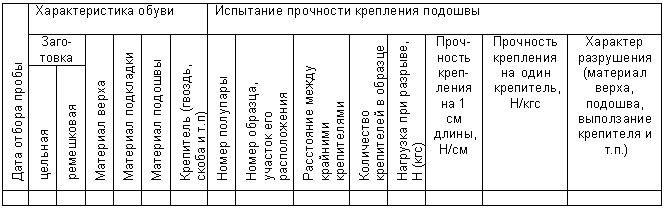

ФОРМА

записи результатов определения прочности гвозде-бортового метода

крепления подошвы с заготовкой верха обуви

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1985

Редакция документа с учетом

изменений и дополнений подготовлена