ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71182—

2023

ОБЪЕКТЫ ДОБЫЧИ УРАНОВЫХ РУД ПОДЗЕМНЫМ СПОСОБОМ РАЗРАБОТКИ

Нормы проектирования

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71182—2023

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Ведущий проектно-изыскательский и научно-исследовательский институт промышленной технологии» (АО «ВНИПИпромтехнологии»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 «Атомная техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 декабря 2023 г. № 1717-ст

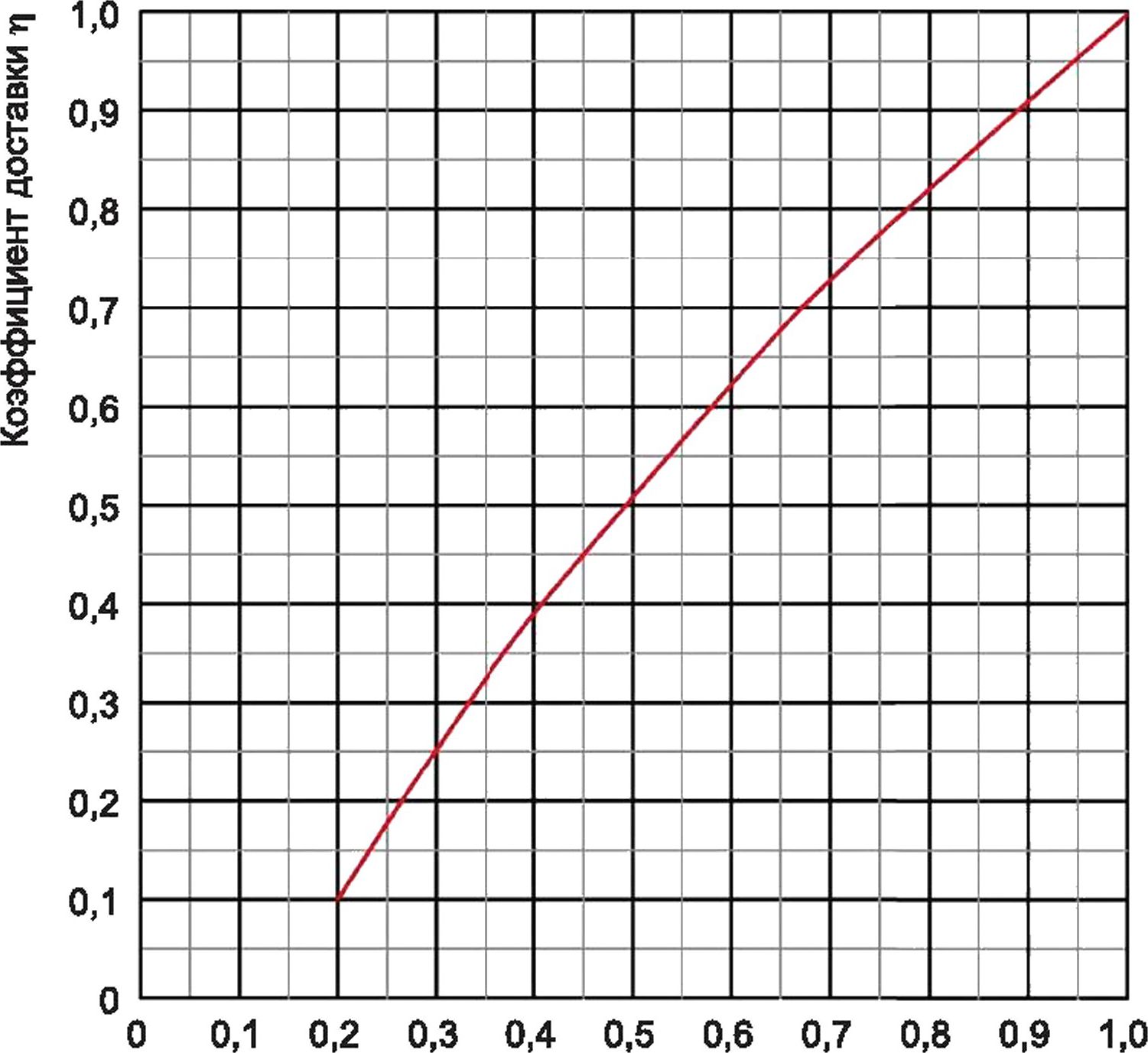

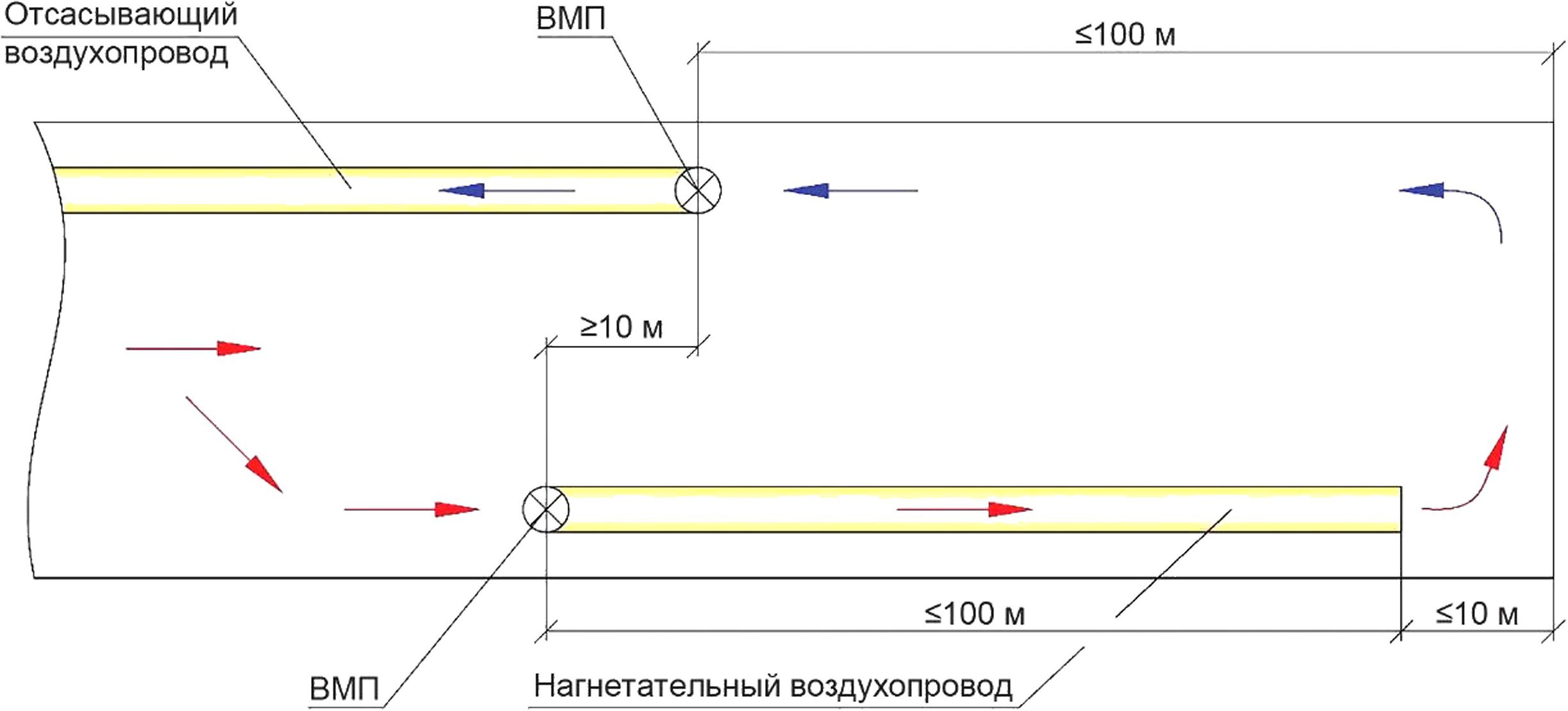

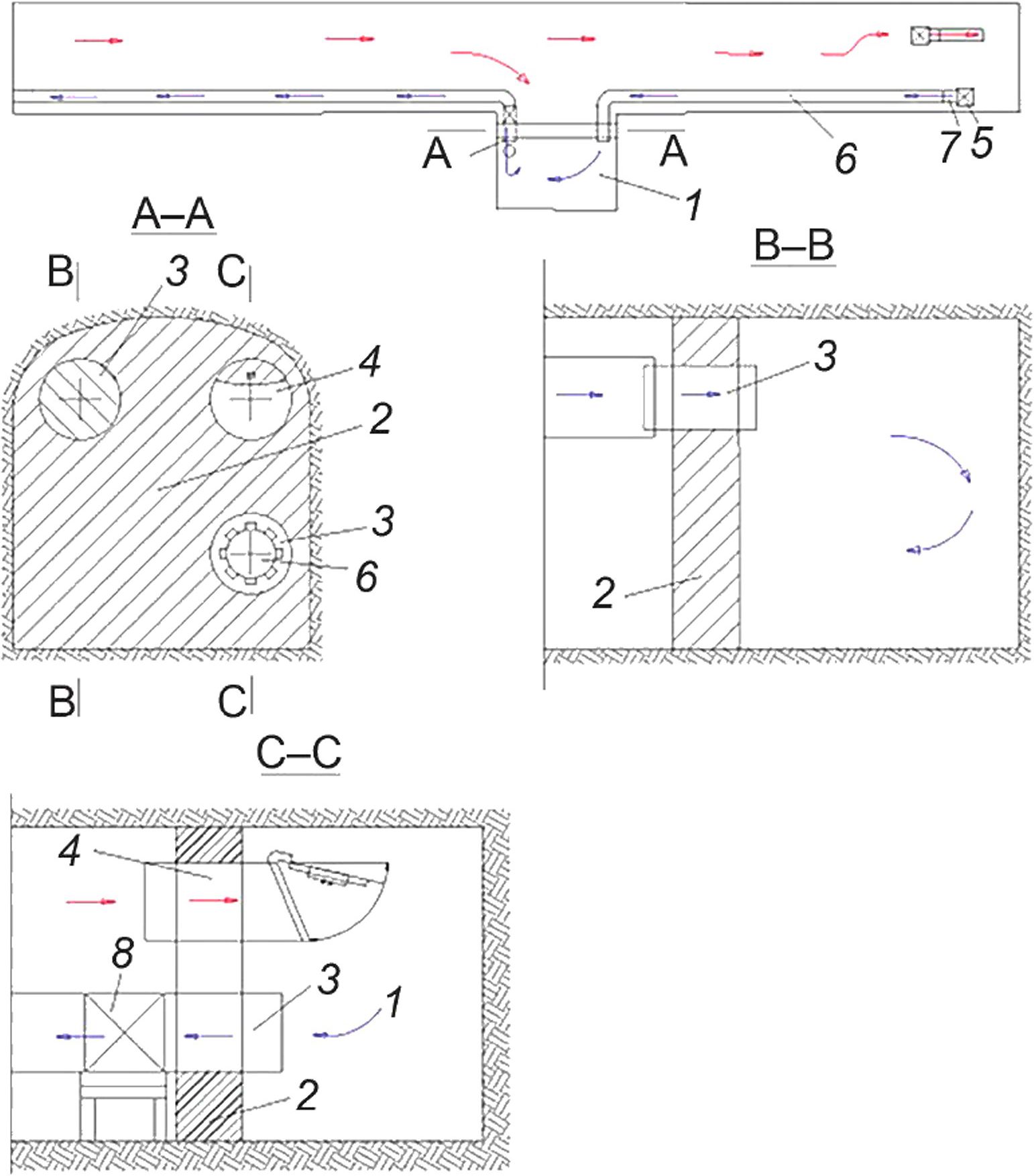

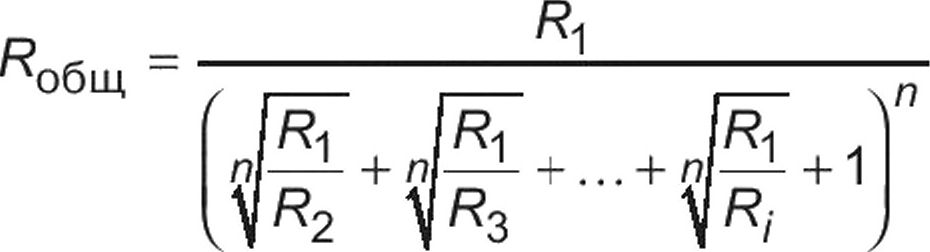

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71182—2023

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................2

4 Сокращения и обозначения.............................................................3

5 Общие положения....................................................................4

6 Геологическое обоснование проектных решений...........................................5

7 Запасы полезного ископаемого..........................................................7

8 Классификация горных пород и рудных тел................................................8

9 Эксплуатационно-разведочные работы...................................................9

10 Геофизическое обслуживание геологоразведочных и очистных работ........................12

11 Маркшейдерское обслуживание горных уранодобывающих работ...........................12

12 Гидрогеологические и гидрологические условия..........................................12

13 Осушение месторождений............................................................13

14 Горная часть.......................................................................17

15 Проветривание рудников.............................................................49

16 Подземный рудничный транспорт.....................................................116

17 Горномеханическая часть...........................................................126

18 Надшахтные здания и сооружения....................................................139

19 Подземное электроснабжение установок горного комплекса...............................144

20 Автоматизация технологических процессов.............................................147

21 Ремонтное и складское хозяйства....................................................152

22 Управление горным производством...................................................153

23 Требования к радиационной безопасности при разработке месторождений..................154

Библиография.......................................................................156

III

ГОСТ Р 71182—2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОБЪЕКТЫ ДОБЫЧИ УРАНОВЫХ РУД ПОДЗЕМНЫМ СПОСОБОМ РАЗРАБОТКИ

Нормы проектирования

Uranium production enterprises of underground mining. Design standards

Дата введения — 2024—04—01

1 Область применения

1.1 Настоящий стандарт устанавливает нормы проектирования объектов добычи урановых руд подземным способом разработки (далее — предприятий по добыче урановых руд).

1.2 Настоящий стандарт распространяется на проектирование вновь строящихся, расширяемых, реконструируемых предприятий по добыче урановых руд, разрабатывающих подземным способом месторождения цветных, редких и радиоактивных металлов, а также на проекты по поддержанию производственных мощностей и технических перевооружений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 9.602 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 1435—99 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия

ГОСТ 4401 Атмосфера стандартная. Параметры

ГОСТ 4543—2016 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 14959—2016 Металлопродукция из рессорно-пружинной нелегированной и легированной стали. Технические условия

ГОСТ 21153.1 Породы горные. Метод определения коэффициента крепости по Протодьяконову

ГОСТ 26633 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 31565 Кабельные изделия. Требования пожарной безопасности

ГОСТ Р 8.645 Государственная система обеспечения единства измерений. Метрологическое обеспечение работ по геологическому изучению, использованию и охране недр в Российской Федерации. Основные положения

ГОСТ Р 12.0.001 Система стандартов безопасности труда. Основные положения

ГОСТ Р 41.96—2011 (Правила ЕЭК ООН № 96) Единообразные предписания, касающиеся двигателей с воспламенением от сжатия, предназначенных для установки на сельскохозяйственных и лесных тракторах и внедорожной технике, в отношении выброса вредных веществ этими двигателями

ГОСТ Р 50544 Породы горные. Термины и определения

ГОСТ Р 54976 Оборудование горно-шахтное. Термины и определения

ГОСТ Р 55727 Оборудование горно-шахтное. Вагонетки грузовые шахтные. Общие технические требования и методы испытаний

ГОСТ Р 56164 Выбросы загрязняющих веществ в атмосферу. Метод расчета выбросов при сварочных работах на основе удельных показателей

Издание официальное

1

ГОСТ Р 71182—2023

ГОСТ Р 57718 Горное дело. Вентиляция рудничная. Термины и определения

ГОСТ Р 57719 Горное дело. Выработки горные. Термины и определения

ГОСТ Р 58088 Оборудование горно-шахтное. Парашюты шахтные для клетей. Общие технические условия

ГОСТ Р 70278 Охрана окружающей среды. Поверхностные воды. Оценка уровня соответствия состава и свойств воды заданному классу качества

СП 11-108 Изыскания источников водоснабжения на базе подземных вод

СП 12.13130 Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности

СП 20.13330 «СНиП 2.01.07-85* Нагрузки и воздействия»

СП 28.13330 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии»

СП 31.13330 «СНиП 2.04.02-84* Водоснабжение. Наружные сети и сооружения»

СП 32.13330.2018 «СНиП 2.04.03-85 Канализация. Наружные сети и сооружения»

СП 33-101 Определение основных расчетных гидрологических характеристик

СП 43.13330 «СНиП 2.09.03-85 Сооружения промышленных предприятий»

СП 51.13330 «СНиП 23-03-2003 Защита от шума»

СП 56.13330 «СНиП 31-03-2001 Производственные здания»

СП 58.13330 «СНиП 33-01-2003 Гидротехнические сооружения. Основные положения»

СП 60.13330 «СНиП 41-01-2003 Отопление, вентиляция и кондиционирование воздуха»

СП 91.13330.2012 «СНиП II-94-80 Подземные горные выработки»

СП 93.13330 «СНиП 2.01.54-84 Защитные сооружения гражданской обороны в подземных горных выработках»

СП 103.13330 «СНиП 2.06.14-85 Защита горных выработок от подземных и поверхностных вод»

СП 131.13330 «СНиП 23-01-99* Строительная климатология»

СП 485.1311500 Системы противопожарной защиты. Установки пожаротушения автоматические. Нормы и правила проектирования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения. Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 50544, ГОСТ Р 54976, ГОСТ Р 57718, ГОСТ Р 57719, а также следующие термины с соответствующими определениями:

3.1

вмещающие породы: Породы, контактирующие с каротажным пластом или рудным телом.

[ГОСТ 22609—77, статья 168]_____________________________________________________________

3.2 выемочная единица: Участок месторождения полезного ископаемого с однородными горно-геологическими условиями, в пределах которого применены одна система разработки и технологическая схема выемки и с достаточной достоверностью подсчитаны балансовые запасы и возможен первичный учет извлечения полезных ископаемых.

Примечание — В соответствии с классификацией [1] к балансовым (экономическим) запасам относятся запасы, разработка которых на момент оценки согласно технико-экономическим расчетам экономически эффективна в условиях конкурентного рынка при использовании техники, технологии добычи и переработки минерального сырья, обеспечивающих соблюдение требований по рациональному использованию недр и охране окружающей среды.

2

ГОСТ Р 71182—2023

3.3 горнокапитальные работы: Комплекс горностроительных работ, обеспечивающих вскрытие и подготовку к разработке месторождения полезных ископаемых или его части.

Примечание — Горнокапитальные работы включают строительство стволов и примыкающих к ним камер, углубку стволов, строительство камер и выработок околоствольного двора и проведение основных капитальных выработок.

3.4 горноподготовительные работы: Комплекс горностроительных работ по своевременному воспроизводству фронта очистной разработки полезных ископаемых, по защите от динамических проявлений и доразведки подготавливаемых запасов.

3.5 клетевой подъем: Шахтная подъемная установка, предназначенная для перемещения в клетях полезного ископаемого, породы, людей, материалов, оборудования.

3.6 отбойка руды: Отделение горных пород от массива под действием ударных нагрузок от механического воздействия и (или) взрывных работ.

3.7 очистная выемка: Комплекс работ по извлечению полезного ископаемого из очистных забоев.

3.8 панель (блок): Часть шахтного поля, образующаяся в результате его деления (подготовки) главными откаточными и вентиляционными штреками.

3.9 потери: Часть балансовых запасов полезного ископаемого, вынужденно оставляемая в недрах по горнотехническим условиям при разработке месторождения или добытая и направленная в породные отвалы, оставленная в местах складирования, погрузки и транспортирования вместе с породой.

3.10 предприятие по добыче урановых руд: Совокупность основных промышленных производств и вспомогательных объектов (шахт, рудников), обеспечивающих законченный технологический цикл добычи урановых руд, а также руд цветных, редких и радиоактивных металлов.

3.11

разубоживание: Произошедшие в процессе добычи полезного ископаемого потеря его качества вследствие примешивания к нему горных пород или не соответствующего установленным кондициям полезного ископаемого и (или) потеря части его полезного компонента или полезной составляющей.

[ГОСТ Р 59071—2020, статья 57]__________________________________________________________

3.12 система разработки: Порядок и технология подземной очистной выемки руды определенной совокупностью конструктивных элементов выемочного участка.

4 Сокращения и обозначения

4.1 Сокращения

В настоящем стандарте использованы следующие сокращения:

АССБ — автоматическая светофорная сигнализация и блокировка;

АСУ ГП — автоматизированная система управления горным производством;

ВВ — взрывчатое вещество;

ВМ — взрывчатые материалы;

ВМП — вентиляторы местного проветривания;

ГВУ — главная вентиляционная установка;

ДВС — двигатель внутреннего сгорания;

ДПР — дочерние продукты радона;

КПД — коэффициент полезного действия;

ПДК — предельно допустимая концентрация;

РОФ — радиационно-опасные факторы;

СКУТ — служба контроля условий труда;

ЦПП — центральная подземная подстанция;

ЭРОА — эквивалентная равновесная объемная активность.

4.2 Обозначения

В настоящем стандарте использованы следующие обозначения:

А — расход ВВ, кг;

b — газовость ВВ, л/кг;

С — объемная концентрация газа, %;

3

ГОСТ Р 71182—2023

d — диаметр выработки, м;

с/тр — диаметр трубопровода, м;

L. — длина выработки, м;

L30 — длина зоны отброса газов, м;

LTp — длина трубопровода, м;

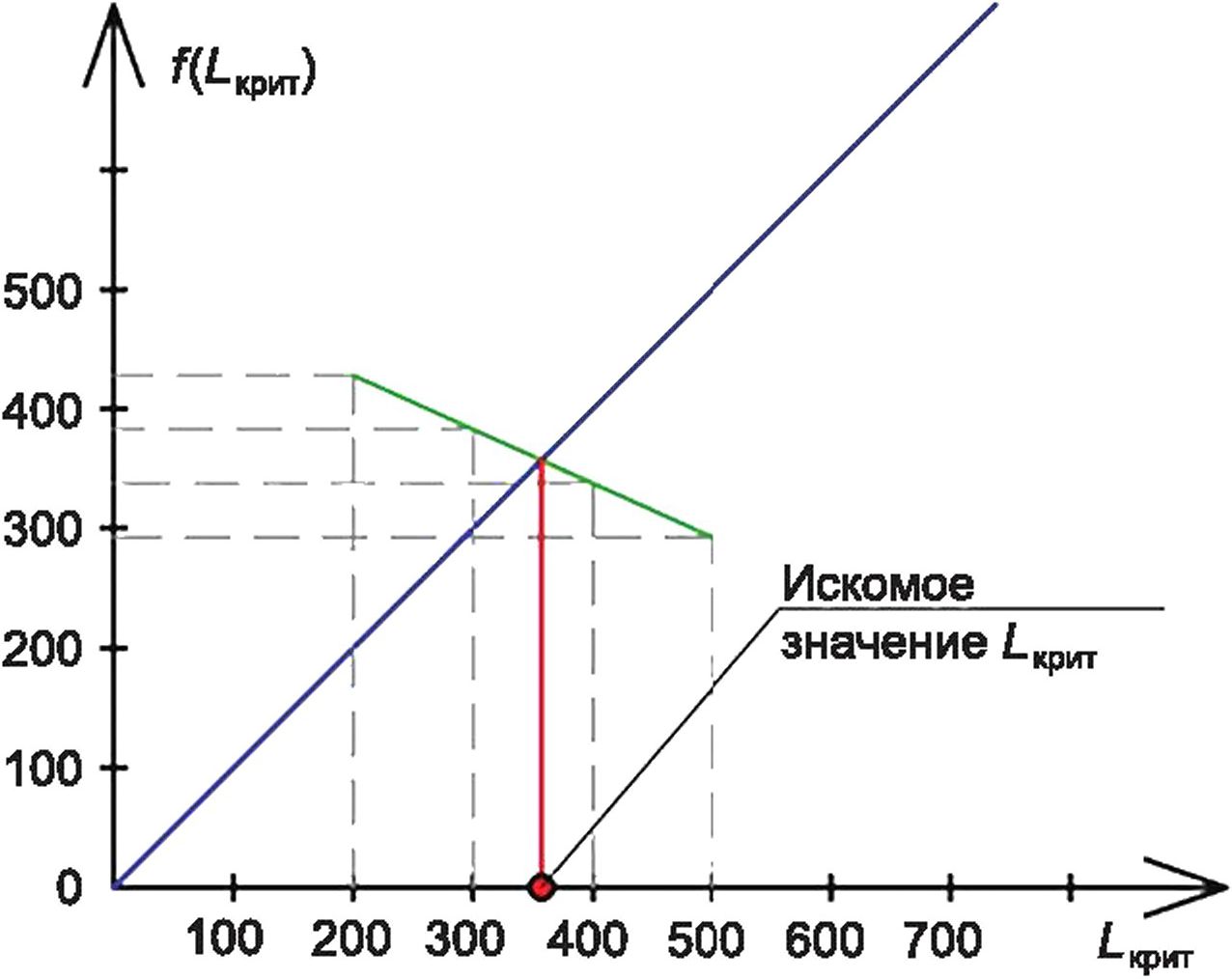

^-крит — критическая длина трубопровода, м;

S — площадь поперечного сечения выработки, м2;

t — время проветривания, мин;

Р — периметр поперечного сечения выработки, м;

р — коэффициент утечек воздуха;

R — аэродинамическое сопротивление, кр;

Л/о — начальная запыленность воздуха, мг/м3;

Л/вх — запыленность входящего воздуха, мг/м3;

а — коэффициент аэродинамического сопротивления;

QB — количество воздуха, подаваемого вентилятором, м3/сек.

5 Общие положения

5.1 Проектирование предприятий по добыче урановых руд с подземным способом разработки выполняют в соответствии с требованиями законов [2], [3], правил [4], [5].

5.2 Задачами проектирования следует считать:

- рациональное и комплексное использование природных ресурсов;

- охрану окружающей среды;

- сокращение материальных, трудовых и финансовых затрат;

- обеспечение максимальной механизации и автоматизации производственных процессов и максимального сокращения ручного труда;

- создание безопасных условий труда;

- разработку мероприятий, обеспечивающих оптимальный расход энергии;

- максимальное извлечение из недр урановых и других радиоактивных руд;

- обоснование выбора оптимального проектного решения в результате технико-экономического сравнения конкурирующих вариантов на основании результатов геологической разведки, натурного обследования и инженерно-геологического изучения мест размещения подземных объектов использования атомной энергии;

- обеспечение поддержания горных выработок в безопасном состоянии в течение строительноэксплуатационного цикла (включая вывод из эксплуатации);

- использование и внедрение современных технологий, таких как цифровизация, роботизация, искусственный интеллект, геолого-математическое моделирование.

5.3 Проектирование горного предприятия должно быть осуществлено с учетом совокупности ресурсов недр, а именно:

- месторождения полезных ископаемых;

- отвалов горных пород, формируемых на поверхности в результате проходки выработок;

- извлеченных и раздельно складируемых некондиционных полезных ископаемых, использование которых может оказаться экономически целесообразным в будущем;

- минеральных ресурсов, которые могут стать объектом повторной разработки месторождения, — кондиционных полезных ископаемых, потерянных в процессе эксплуатации месторождения (оставленных в целиках, смешанных с пустыми породами и т. д.), а также законсервированных в недрах забалансовых запасов.

Примечание — В соответствии с классификацией [1] к забалансовым (потенциально экономическим) относят запасы:

- разработка которых на момент оценки согласно технико-экономическим расчетам экономически неэффективна (убыточна) в условиях конкурентного рынка из-за низких технико-экономических показателей, но освоение которых становится экономически возможным при изменении цен на полезные ископаемые, при появлении рынков сбыта или новых технологий;

4

ГОСТ Р 71182—2023

- отвечающие требованиям, предъявляемым к балансовым запасам, но использование которых на момент оценки невозможно в связи с расположением в пределах водоохранных зон, населенных пунктов, сооружений, сельскохозяйственных объектов, заповедников, памятников природы, истории и культуры;

- отходов, образующихся на различных стадиях переработки минерального сырья, в т. ч. сточных вод перерабатывающих производств, содержащих ценные компоненты;

- приуроченных к месторождению источников пресных минеральных и термальных вод, а также газообразных веществ;

- глубинного тепла земных недр, которое может быть использовано для получения тепловой энергии;

- образуемых при разработке месторождения техногенных полостей в земной коре, которые могут быть использованы для складирования пустых пород и других целей.

5.4 В соответствии с концепцией комплексного освоения месторождений технологическая схема подземного рудника должна обеспечивать:

- рациональную интенсивность разработки месторождения;

- оптимальную полноту извлечения запасов;

- минимизацию всех видов затрат, связанных с созданием и функционированием рудника;

- формирование качественных характеристик добываемого сырья, предопределяющих его наиболее эффективное использование;

- максимальную возможную сохранность окружающей природной среды.

5.5 Основными источниками загрязнения окружающего воздуха при работе предприятий по добыче урановых руд с подземным способом разработки являются:

- выбросы рудничного воздуха через шахтные стволы;

- технологический автомобильный транспорт;

- сдувание пыли с открытых складов, отвалов пустых пород и хвостохранилищ.

5.6 В качестве мероприятий для обеспечения допустимых концентраций предусматривают:

- максимальное исключение выделений вредностей от отдельных технологических процессов;

- очистку воздуха в шахтной исходящей струе;

- исключение повышенной высоты выбросов;

- орошение и пылеотсос в местах пылеобразования;

- уборку просыпей в местах перегрузки горной массы;

- смыв просыпей и пыли с трасс технологического транспорта;

- очистку выдаваемой шахтной воды в период строительства и эксплуатации рудников.

5.7 При проектировании предприятий по добыче урановых руд предусматривают службу охраны окружающей среды, выполняющую работу по контролю за степенью загрязнения окружающей среды в пределах промплощадки, санитарно-защитной зоны и зоны наблюдения каждого производственного подразделения предприятия, в т. ч.:

- контроль за степенью загрязнения различных объектов окружающей среды в результате производственной деятельности предприятия, оценка и анализ уровней загрязненности;

- выявление и локализация источников загрязнения окружающей среды, оценка загрязнения в зависимости от характера источника, разработка основных природоохранных мероприятий;

- оценка степени пригодности твердых, жидких и газообразных отходов предприятия для нужд предприятия.

5.8 Правила, нормы и требования, направленные на обеспечение безопасности труда, принимают согласно ГОСТ Р 12.0.001.

5.9 При проектировании подземного рудника необходимо предусматривать мероприятия по охране окружающей среды в соответствии с законом [3].

5.10 При проектировании предприятий по добыче урановых руд необходимо учитывать требования законов [6], [7], а также ГОСТ Р 8.645.

6 Геологическое обоснование проектных решений

6.1 Проектную документацию для горных предприятий с подземным способом разработки урановых месторождений разрабатывают на основе геологических материалов, содержащих оценку горногеологических, геоморфологических, инженерно-геологических, гидрогеологических условий, а также метеорологических данных.

5

ГОСТ Р 71182—2023

6.2 Геологическая информация дает возможность принятия наиболее рациональных проектных решений, способствующих достижению оптимальных экономических показателей добычи, получению качественного минерального сырья, а также комплексного использования недр.

Для достижения этих целей в рамках проектной документации геологическая информация, предоставляемая уранодобывающим предприятием, должна содержать:

- отчет о детальной разведке месторождения с подсчетом запасов, со всеми текстовыми и графическими приложениями;

- план поверхности района месторождения стопографической основой;

- геологическую и обзорную карты;

- геологические и подсчетные планы горизонтов;

- геологические разрезы; проекции подсчетных блоков на вертикальную или горизонтальную плоскости (в зависимости от пространственного расположения рудной залежи);

- ежегодную отчетную справку о количестве балансовых, забалансовых запасов и попутных компонентов;

- планы развития горных работ на текущий и следующий годы.

6.3 Подготовленность разведанного месторождения (участка) полезного ископаемого для промышленного освоения устанавливается государственной экспертизой в соответствии с законом [2].

6.4 Геологическое обоснование проектных решений выполняют на основе защищенных в государственной комиссии по запасам геологических отчетов с подсчетом запасов и отчетов о научно-исследовательских работах.

6.5 Геологоразведочные работы, выполняемые в период эксплуатации, включают в экономический расчет в составе проектной документации. Исходные данные для экономического расчета предоставляет предприятие, ведущее добычу урана.

6.6 Геологическое обоснование должно содержать оценку географо-экономических, климатических, сейсмических, геологических, гидрогеологических и инженерно-геологических условий месторождения и прогноз влияния его разработки на окружающую среду.

6.7 На разрабатываемых месторождениях, геологические, гидрогеологические и инженерно-геологические условия, вещественный состав и технологические свойства руд регулярно уточняются эксплуатационными и геологоразведочными работами и отображаются в оперативных годовых отчетах горных и геологоразведочных организаций.

6.8 Для выполнения геологического обоснования проектных решений необходимы следующие исходные данные:

- геологический отчет со всеми текстовыми и графическими приложениями;

- протокол государственной комиссии по запасам с утвержденными запасами;

- отчеты по выполненным научно-исследовательским работам, освещающим дополнительные вопросы сырьевой базы, гидрогеологические или инженерно-геологические условия намечаемого к разработке месторождения или его участка.

6.9 По разрабатываемым месторождениям необходимо предоставление следующих данных:

- геолого-маркшейдерские планы двух или трех последних вскрытых и полностью оконтуренных горизонтов с абсолютными отметками головок рельсов по основным откаточным выработкам, с указанием зон разломов, неустойчивых пород, повышенных водопроявлений, а также участков выработок, склонных к горным ударам;

- геолого-маркшейдерские разрезы по стволам шахт, по осям, в которых отображены разведочные скважины и горные выработки;

- вертикальные проекции рудных залежей с контурами эксплуатационных блоков;

- геологическая характеристика рудных залежей по данным вскрытых и оконтуренных горизонтов, уточняющая морфологический тип залежей, элементы залегания, размеры залежей по площади, длину, мощности, типы или сорта руд, массовую долю полезных и вредных компонентов в рудных и вмещающих породах, количество, размеры и вещественный состав слабооруденелых и пустых пород;

- информация о балансовых запасах и качестве полезного ископаемого по геологическим блокам, категориям разведанности, эксплуатационным и проектным этажам по состоянию на начало года проектирования;

- характеристика тектонических нарушений (ориентация, протяженность, наличие плоскостей скольжения в породах, по которым проходятся горные выработки), а также сведения о состоянии пустот (объем, степень заполнения, вид локализации);

- сортность, качество, кусковатость товарных руд, полученных за последние пять лет или планируемых на предстоящий период;

6

ГОСТ Р 71182—2023

- гранулометрический состав, влажность и слеживаемость отбитой руды;

- физико-механические свойства руд и вмещающих пород, по которым будут проходиться капитальные, подготовительные, нарезные и очистные горные выработки;

- годовые объемы эксплуатационной разведки (документация выработок, бурение скважин, проходка специальных разведочных горных выработок, химическое и геофизическое опробование горных выработок и скважин, химическое и бактериологическое опробование шахтных вод и другие работы) за последние пять лет;

- ежегодные затраты по шахте на эксплуатационную разведку за счет средств основной деятельности за последние пять лет;

- перечень имеющегося разведочного оборудования (станки, приборы, их марки и год приобретения);

- фактическая численность геолого-геофизической и маркшейдерской служб шахт и рудника с разбивкой по категориям работников;

- естественная температура и влажность вмещающих пород на эксплуатационных горизонтах;

- план гидронаблюдательной сети в пределах горного отвода с характеристикой каждой скважины (наблюдаемый водоносный горизонт, уровень воды);

- фактические притоки, химический и бактериологический составы шахтных вод по горизонтам-водосборникам, стволам шахт и в целом по шахте за последние пять лет;

- объем питьевой воды, подаваемой в шахту;

- химический и бактериологический составы подземных вод, поступающих из скважин, трещин и других водопроявлений при вскрытии горизонтов;

- инженерно-геологические осложнения, наблюдаемые при проходке и эксплуатации горных выработок (зоны высокого горного давления, пучения, рассланцевания и трещиноватости пород);

- фактическая схема водоотлива с указанием направления водопритоков, их количества, емкостей водосборников, диаметров трубопроводов и марок насосов;

- информация о гидрологических и гидрогеологических условиях объекта;

- информация об областях питания и разгрузки, хозяйственном использовании водоносных горизонтов с указанием водозаборов и гидрогеологическими разрезами;

- характеристика водоносных горизонтов и разделяющих их водоупорных слоев, развитых в пределах площадки и в районе размещения объекта (распространение и условия залегания, гидравлическая взаимосвязь с другими водоносными горизонтами и с поверхностными водами, направление, скорость подземного потока, напор или положение уровня подземных вод, их режим и химический состав).

6.10 На основе геологических данных составляют базу данных для дальнейшего моделирования в программах с возможностью построения ЗО-моделей месторождений, а также схем вскрытия, подготовительных и очистных работ. ЗО-моделирование позволяет рассматривать поэтапную разработку месторождения и осуществлять своевременную оптимизацию проектных решений.

7 Запасы полезного ископаемого

7.1 В соответствии с классификацией [1] геологические запасы руд по количеству содержащихся в них полезных компонентов и экономической целесообразности на период разработки месторождения разделяют на две группы, подлежащие раздельному подсчету и учету:

- балансовые;

- забалансовые.

7.2 По соотношению запасов различных категорий, определяющему подготовленность месторождений для промышленного освоения, все месторождения (или участки крупных месторождений) подразделяют в зависимости от сложности их геологического строения на четыре группы в соответствии с классификацией [1].

7.3 Соотношение категорий запасов в процентах для месторождений различных групп сложности приведено в таблице 7.1.

Таблица 7.1

Категория запасов полезных ископаемых | Доля категории запасов руд от общего количества запасов для группы сложности месторождения, % | |||

1-я группа | 2-я группа | 3-я группа | 4-я группа | |

А + Б | 30 | 20 | — | — |

7

ГОСТ Р 71182—2023

Окончание таблицы 7.1

Категория запасов полезных ископаемых | Доля категории запасов руд от общего количества запасов для группы сложности месторождения, % | |||

1-я группа | 2-я группа | 3-я группа | 4-я группа | |

С1 | 70 | 80 | 80 | 50 |

С2 | — | — | 20 | 50 |

Примечание — Категория А для 1 -й группы — не менее 10.

7.4 Учет списания балансовых запасов или перевод их в забалансовые следует осуществлять в соответствии с порядком [8].

7.5 В проекте предусматривают мероприятия по сохранению в недрах забалансовых руд для последующего извлечения, а в случае вынужденной попутной добычи предусмотрены их переработка или складирование и сохранение для последующего использования.

7.6 При проектировании выделяют промышленные и эксплуатационные запасы.

7.7 Промышленными считают балансовые запасы в пределах конечных границ шахтного поля за вычетом принятых потерь по горно-геологическим условиям, а также в предохранительных целиках общерудничного назначения.

7.8 Для определения количества и качества эксплуатационных запасов используют следующие зависимости:

а) количество добываемой руды Д, т, вычисляют по формуле

Д = Б(КП/Кр), (7.1)

где Б — количество погашенных при добыче балансовых запасов руды, т;

Кп, Кр — коэффициенты, учитывающие потери и разубоживание при добыче;

б) содержание полезного компонента в добытой руде а, %, который вычисляют по формуле

а = (с-(ЮО-Р) + б-Р)/100, (7.2)

где с — содержание полезного компонента в промышленных (балансовых) запасах, %;

Р — потери, %;

b — содержание полезного компонента в разубоживающих породах, %.

7.9 По степени подготовленности к добыче запасы разделяют:

- на вскрытые;

- подготовленные;

- готовые к выемке.

7.10 Вскрытыми запасами считают запасы этажей и участков, в пределах которых пройдены все капитальные горные выработки, обеспечивающие проведение подготовительных работ.

7.11 Запасы руды в предохранительных целиках главных вскрывающих выработок, под транспортными путями, поверхностными зданиями и сооружениями, а также запасы в барьерных целиках относят к временно неактивным вскрытым запасам и переводят в активные только после ликвидации охраняемых объектов или оформления в надлежащем порядке разрешения на выемку предохранительного целика.

7.12 Подготовленными запасами считают запасы участков, блоков, камер, в которых пройдены и геологически опробованы все подготовительные выработки, обеспечивающие проведение нарезных работ.

7.13 Запасами, готовыми к выемке, считают запасы выемочных единиц (блоков, камер, целиков, слоев), в которых пройдены нарезные выработки, обеспечивающие ведение очистных работ, и проведен комплекс работ опережающей эксплуатационной разведки.

8 Классификация горных пород и рудных тел

8.1 За основу классификации горных пород и руд по крепости принимают шкалу коэффициентов крепости по М.М. Протодьяконову (ГОСТ 21153.1).

8.2 В процессе эксплуатации рудника в целях поддержания устойчивости горных выработок выполняют крепление их стенок и кровли.

Устойчивость горных пород определяют согласно таблице 8.1.

8

Таблица 8.1

ГОСТ Р 71182—2023

Устойчивость по признаку поддержания выработки в процессе ее образования | Допускаемая, длина обнажения, м | Устойчивость по качественной характеристике устойчивости |

Не требует поддержания при выемке | Св. 20 | Достаточно устойчивые |

От 10 до 20 включ. | Устойчивые | |

От 3 до 10 включ. | Средней устойчивости | |

Не более 3 | Малоустойчивые | |

Требует поддержания вслед за выемкой | — | Неустойчивые |

Требуют поддержания при выемке | — | Достаточно неустойчивые |

8.3 Рудные тела следует разделять на следующие группы: - по размерам (см. таблицу 8.2);

- мощности (см. таблицу 8.3).

Таблица 8.2 — Группировка рудных тел по размерам

Группа | Преобладающие размеры | ||

Длина по простиранию, м | Длина по падению, м | Площадь в плоскости рудного тела, м2 | |

Массивные | Сотни — тысячи | Сотни — тысячи | Сотни — тысячи |

Крупные | Сотни | Сотни | Десятки тысяч |

Средние | Десятки — сотни | Десятки — сотни | Тысячи |

Мелкие | Десятки | Единицы — десятки | Сотни |

Таблица 8.3 — Группировка рудных тел по мощности

Группа | Мощность, м | Особенность способа подготовки и разработки месторождения |

Достаточно мощные | Св. 15 | Очистную выемку производят вкрест простирания или с разделением рудного тела на части, вынимаемые раздельно |

Мощные | От 5 до 15 включ. | При крутом падении очистную выемку могут вести на всю мощность рудного тела |

Средней мощности | От 2 до 5 включ. | Подрывку боковых пород не производят |

Тонкие | От 0,5 до 2,0 включ. | В подготовительных выработках подрывают боковые породы; очистные выработки ведут без подрывки боковых пород |

Весьма тонкие | Не более 0,5 | Подготовительные и очистные выработки ведут с подрывкой боковых пород |

8.4 В зависимости от угла падения рудные тела подразделяют:

- на горизонтальные (от 0° до 3°);

- пологие (от 3° до 30°);

- наклонные (от 30° до 45°);

- крутые (от 45° до 90°).

9 Эксплуатационно-разведочные работы

9.1 При составлении проектов горнорудных предприятий следует предусматривать проведение эксплуатационной разведки, а также доразведки глубин и флангов месторождений, имеющих, как правило, запасы более низких категорий.

9.2 Эксплуатационную разведку производят на месторождениях при их подготовке к эксплуатации и в течение всего времени разработки месторождений.

9

ГОСТ Р 71182—2023

9.3 Основной целью этой стадии разведочных работ является обеспечение проведения горноподготовительных и очистных работ в соответствии с производственными планами горных предприятий.

9.4 В ходе работ по проведению эксплуатационной разведки уточняют контуры залежей, качество полезного ископаемого и горнотехнические условия его отработки.

9.5 Объем работ эксплуатационной разведки (скважин, шпуров, опробования) вычисляют на основании размеров погашения рудных площадей, рассчитанных исходя из годовой производительности рудника.

9.6 Объем работ по проходке выработок эксплуатационной разведки в зависимости от производительности рудников и группы сложности геологического строения месторождения принимают по таблице 9.1.

Таблица 9.1

Группа сложности геологического строения месторождения | Протяженность эксплуатационно-разведочных выработок (1 пог. м на 1 млн т производительности) | ||

Горные выработки | Буровые скважины | Шпуры | |

Вторая | 750—1000 | 3000—5000 | 18 000 |

Третья | 1200—1500 | 30 000—45 000 | 20 000 |

Четвертая | 1500—2000 | 40 000—50 000 | 80 000 |

Примечание — В соответствии с рекомендациями [9] (пункт 16) урановые месторождения по размерам и форме рудных тел, изменчивости их мощности, сложности внутреннего строения и особенностям распределения урана соответствуют 2-й, 3-й или 4-й группам сложности геологического строения месторождений по классификации [1]. | |||

9.7 При проектировании горнорудных предприятий должны быть определены объемы доразведки месторождения.

9.8 Объемы доразведки для перевода запасов категории С2 в С1 на месторождениях 3-й и 4-й групп сложности принимают на 1 млн т запасов в размере от 1500 до 2000 пог. м в горных выработках и от 40 000 до 50 000 пог. м скважин (см. таблицу 9.1).

9.9 Проходка геологоразведочных выработок должна быть увязана со вскрытием и подготовкой месторождения к эксплуатации.

9.10 Плотность сети выработок для рудных залежей различных морфологических типов принимают по данным, приведенным в таблице 9.2.

9.11 Объем по всем другим видам работ (опробование, лабораторные анализы, гамма-опробование, аналитические работы) рассчитывают по запланированному метражу горноразведочных и подготовительных выработок, скважин, шпуров и рудных площадей, намеченных к отработке.

9.12 Количество анализов определяют по числу запланированных проб.

На комплексных месторождениях планируют проведение анализов на все компоненты.

9.13 При проектировании предприятий по добыче уранов руд подземным способом предусматривают:

- полные химические и спектральные анализы групповых проб руды;

- анализы рудничного воздуха;

- определение объемного веса руды и влажности (4—5 проб в целике объемом 0,5 м3 по каждому типу руды отдельно и 30—50 штуфов для лабораторного определения).

9.14 Запланированный объем эксплуатационно-разведочных работ включают в годовой план развития горных работ предприятия.

9.15 Проект эксплуатационной разведки составляют в соответствии с этапами эксплуатационноразведочных работ в масштабе 1:500.

9.16 На основе данных, полученных в процессе эксплуатационной разведки, выполняют оконтуривание и увязку рудных тел в вертикальных и горизонтальных сечениях, производят пересчет балансовых запасов руды и металла в эксплуатационном блоке.

9.17 Результаты эксплуатационной разведки представляют в годовых отчетах, в которых приводят сведения о выполнении плана эксплуатационной разведки за год по утвержденным направлениям и объемам.

10

Таблица 9.2

Группа сложности геологического строения месторождения | Морфологические типы рудных залежей | Детальная разведка запасов категории С1 | Эксплуатационная разведка | ||||||

Первый этап | Второй этап | Третий этап | |||||||

5 2 0-8- | н 2 со о “ £ О со | ? 2 и о | н У Р го о “ £ б го | Расстояния между шпурами и скважинами по линиям подготовительных и нарезных выработок, м | Сеть бурения на площади эксплуатационного блока (размеры решетки сети), м | Сеть опробования очистного пространства (размеры решетки сети), м | Сеть бурения контрольных шпуров (размеры решетки сети), м | ||

Вторая | Крупные и средние по размерам пластообразные залежи, крупные жилообразные, штокверкообразные и линзообразные залежи с неравномерным оруденением и относительно выдержанной морфологией | 100—200 | 50—100 | 25—50 | 25—50 | 10—20 | 10—20 х х 5—10 | 10—20 х х 10—20 | |

Третья | Средние и мелкие по размерам пластообразные, линзообразные, жилообразные и штокверкообразные залежи невыдержанной мощности и неравномерным оруденением | 50 | 12.5—25 | 12,5—25 | 12,5 | 5—10 | 5—10 х 5—10 | 5—7 х х 5—7 | 15—10 х х 1 5—10 |

Четвертая | Мелкие жильные, линзообразные и штокверкообразные залежи крайне невыдержанной морфологии и достаточно неравномерным оруденением | 25 | 12,5 | 12,5 | 10—12,5 | 5 | 5x5 | 2,5—5 х х 2,5—5 | 5x5 |

ГОСТ Р 71182—2023

ГОСТ Р 71182—2023

10 Геофизическое обслуживание геологоразведочных и очистных работ

10.1 При проектировании геофизических работ предусматривают:

- проведение геофизических работ;

- аппаратурное оснащение и организационно-техническое обеспечение геофизических работ;

- необходимый штат персонала;

- основные помещения для размещения служб.

10.2 Объемы геофизических работ определяют исходя из объемов горно-геологических и эксплуатационных работ: площади и протяженности горных выработок, общей протяженности буровых скважин и шпуров, количества бороздовых, керновых, шламовых и технологических проб в соответствии с инструкцией по гамма-каротажу [10].

10.3 При проектировании предусматривают следующий комплекс геофизических работ:

- гамма-профилирование горных выработок;

- гамма-опробование руд в естественном залегании;

- гамма-каротаж, гамма-гамма-каротаж, нейтронный гамма-каротаж шпуров и скважин;

- радиометрический экспресс-анализ, спектральный и рентгенометрический анализы всей добываемой горной массы;

- определение состояния буровых скважин (кавернометрия, инклинометрия) и свойств вмещающих пород и руд (электрические, магнитные, гравитационные);

- ядерно-физические исследования полезных ископаемых;

- аналитические работы;

- радиометрические анализы проб руды и вмещающих пород по гамма-активности;

- комплексные радиометрические анализы;

- радиохимические анализы.

11 Маркшейдерское обслуживание горных уранодобывающих работ

11.1 Пространственно-геометрические измерения залежей урановых и других радиоактивных руд, определение их глубины, простирания, мощности, местоположения и других параметров пространственного положения и размеров уранодобычных горных выработок, их соответствие проектной документации, обоснование границ горных отводов уранодобывающих рудников, наблюдение за состоянием горных отводов, ведение горной графической документации, учет и обоснование горных разработок по добыче урановых и других радиоактивных руд, определение опасных зон и мер охраны горных разработок, зданий, сооружений и природных объектов от воздействия работ, связанных с пользованием недрами и извлечением из них урановых и других радиоактивных полезных ископаемых, являются сферой деятельности маркшейдерской службы.

11.2 Маркшейдерская служба определяет систему координат и высот, в которой производят проектирование, а затем строительство подземных уранодобычных выработок с последующей эксплуатацией месторождений радиоактивных руд и возведением (с последующей ликвидацией) сопутствующих сооружений.

11.3 Пространственно-геометрический контроль, осуществляемый маркшейдерской службой за деятельностью геодезической, шахтостроительной, добычной, строительно-гидротехнической, экологической служб в единой системе координат и высот, исключает нестыковки в работе перечисленных служб и существенно снижает возникновение последствий катастрофического характера.

12 Гидрогеологические и гидрологические условия

12.1 Для описания гидрогеологических и гидрологических условий исходные данные, предоставляемые уранодобывающим предприятием, должны включать:

- информацию об областях питания и разгрузки, хозяйственном использовании водоносных горизонтов с указанием водозаборов в региональном масштабе;

- информацию об использовании поверхностных вод;

- характеристики региональных и местных гидрологических условий;

- описание гидрографической сети в районе размещения объекта;

- карты и гидрогеологические разрезы проектируемой площадки;

12

ГОСТ Р 71182—2023

- характеристики водоносных горизонтов и разделяющих их водоупорных слоев, развитых в пределах площадки и в районе размещения объекта (распространение и условия залегания, гидравлическая взаимосвязь с другими водоносными горизонтами и с поверхностными водами, направление, скорость подземного потока, напор или положение уровня подземных вод, их режим и химический состав).

12.2 В проектной документации должны быть представлены данные в пределах ожидаемой зоны влияния и на глубину, охватывающую все водоносные слои, из которых возможны фильтрация или прорыв подземных вод в горную выработку, а также составлен перечень выявленных на месторождении гидрологических и гидрогеологических процессов и явлений с указанием характера воздействия на наземные и подземные сооружения, системы и элементы объекта.

13 Осушение месторождений

13.1 Проектную документацию по осушению месторождений разрабатывают с учетом требований СП 103.13330.

13.2 По степени сложности гидрогеологических условий и суммарной концентрации минеральных веществ в подземных водах рудные месторождения делятся на четыре группы (см. таблицу 13.1).

Таблица 13.1 — Месторождения руд по сложности гидрогеологических условий

Группы сложности | Глубина разработки, м | Ожидаемые притоки подземных вод, м3/ч | Суммарная концентрация минеральных веществ в подземных водах, г/дм3 |

I | 200—400 | Не более 500 | Не более 1 |

II | 500—600 | 500—1000 | 1—10 |

III | Св. 600 | Св. 1000 | 10—50 |

IV | Св. 1000 | Св. 1000 | Св. 50 |

Примечание — При отнесении месторождения к определенной группе сложности основным критерием следует считать суммарную концентрацию минеральных веществ. Группа I — месторождения с простыми гидрогеологическими и инженерно-геологическими условиями. Группа II — месторождения с гидрогеологическими и инженерно-геологическими условиями средней сложности. Группа III — месторождения со сложными гидрогеологическими и инженерно-геологическими условиями. Группа IV — месторождения с предельно сложными гидрогеологическими и инженерно-геологическими условиями. | |||

13.3 Если по материалам геологических отчетов не представляется возможным выполнить обоснованные расчеты системы защиты горных выработок, в проекте должна быть разработана программа и должны быть предусмотрены затраты на проведение специальных научно-исследовательских и опытных работ, результаты которых являются основой для корректировки проекта.

13.4 Расчеты величин ожидаемых притоков подземных вод в горные выработки шахт должны быть выполнены по каждой составляющей притока.

13.5 При наличии на месторождении значительно обводненных зон тектонических нарушений, в целях предупреждения прорывов воды, в проектах следует предусматривать бурение опережающих скважин из забоев горных выработок при их подходе к тектоническим зонам.

13.6 На месторождениях, находящихся в сложных гидрогеологических условиях, определенных согласно СП 11-108, предусматривают предварительное осушение месторождений при наличии следующих гидрогеологических факторов:

- неустойчивых, склонных к текучести, разбуханию и пучению; водоносных рыхлых пород в кровле или почве рудных залежей и горных выработок;

- недостаточной для удержания гидростатических напоров прочности водоупорных пород в кровле и почве горных выработок;

- карстовых полостей в налегающих породах;

- обводненности пород в зоне обрушения, приводящей к возникновению прорывов разжиженных пород (плывунов) и подземных вод в очистные выработки;

- больших динамических притоков подземных вод, вызывающих осложнения в проведении горных работ.

13

ГОСТ Р 71182—2023

13.7 Проекты осушения разрабатывают как составную часть общего проекта освоения месторождения в соответственных стадиях на основании:

- геологического отчета, содержащего материалы по гидрогеологическим и инженерно-геологическим условиям месторождения;

- схемы вскрытия и отработки месторождения;

- календарного плана проведения горных работ.

13.8 По месторождениям, имеющим сложные и недостаточно изученные гидрогеологические и инженерно-геологические условия, определяют задачи, состав и объемы дополнительных гидрогеологических и инженерно-геологических исследований или опытно-производственного водопонижения для обоснования последующей стадии проектирования.

13.9 Рабочую документацию по осушению разрабатывают на основании дополнительных изысканий, с учетом данных первоочередных осушительных работ или опытно-производственного водопонижения.

13.10 При разработке месторождений системами с обрушением налегающих пород нормальный приток в горные выработки шахт определяют как сумму притоков подземных вод из каждого водоносного горизонта и среднегодового количества осадков, выпадающих на водосборной площади, ограниченной нагорной канавой или зоной обрушения.

13.11 Максимальный приток в горные выработки шахт с применением систем с обрушением налегающих пород следует определять как сумму притоков подземных вод и ливневых осадков с 5 %-ной обеспеченностью.

13.12 В общем притоке к главной водоотливной установке должно быть учтено количество воды, подаваемой в шахту на технологические нужды.

13.13 Для контроля за режимом и химическим составом подземных вод на осушаемой территории месторождения предусматривают сооружение сети наблюдательных скважин.

13.14 В целях предохранения от поверхностного стока воды крепления устьев вертикальных и наклонных выработок должны выступать над земной поверхностью не менее чем на 200 мм.

В местах естественных водотоков следует оставлять целики, если их отвод за пределы зон опасных сдвижений невозможен.

13.15 Расчет сооружений гидрозащиты от поверхностного стока (плотины, дамбы, каналы, водосбросы, тоннели) проводят на максимальный расход расчетной обеспеченности.

13.16 Расчетную обеспеченность максимального расхода устанавливают по СП 33-101 в зависимости от класса капитальности сооружений.

Класс основных гидротехнических сооружений, определяемый по СП 58.13330, допускается повышать на единицу, если авария водопроводного сооружения может вызвать последствия катастрофического характера для расположенных ниже объектов.

13.17 Ширина полосы между проектной границей зоны опасных сдвижений поверхности и ближайшим контуром сооружений гидрозащиты определяется в зависимости от местных условий и должна быть не менее:

- для безнапорных сооружений — 10 м;

- напорных сооружений — 50 м.

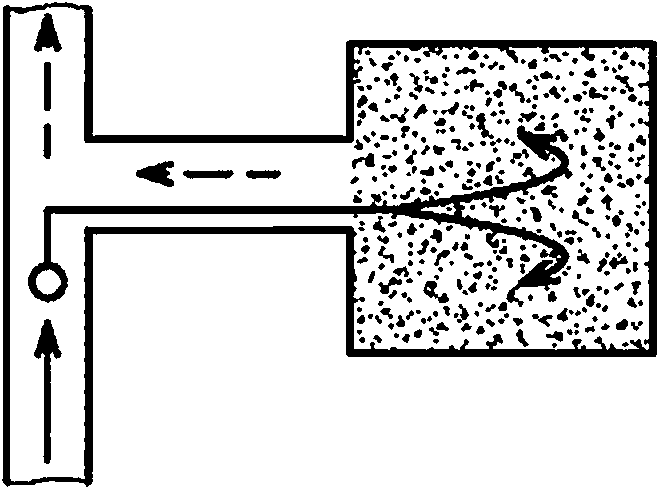

13.18 Для осушения месторождения применяют следующие способы:

- поверхностный — при помощи водопонижающих скважин, закладываемых с поверхности земли;

- подземный — при помощи дренажных устройств, закладываемых в подземных выработках рудника (сквозных и забивных фильтрах), горизонтальных, восстающих и разгрузочных дренажных скважин, а также специальных дренажных выработок штреков, квершлагов;

- комбинированный — сочетающий поверхностный и подземный способы.

13.19 На чрезмерно обводненных месторождениях выработки околоствольного двора и водоотливного комплекса (насосная станция, подземная электростанция, водосборники и ходки) должны быть отделены от дренажных выработок водонепроницаемыми перемычками с дверями, водопропускными трубами и регулирующими задвижками, рассчитанными на максимально-возможное гидростатическое давление.

13.20 Гидрогеологические расчеты притока подземных вод в горные выработки следует проводить методами аналитическим и моделирования.

13.21 Метод аналитических расчетов применяют для однородных водоносных горизонтов и несложных граничных условий, а также для несложных систем расположения дренажных устройств.

14

ГОСТ Р 71182—2023

13.22 Метод моделирования применяют:

- при наличии неоднородностей в плане и разрезе водоносных горизонтов, в т. ч. трещиноватых и карстовых пород;

- при сложных граничных условиях и системах расположения дренажных устройств;

-для оценки влияния осушительных мероприятий на водозаборы подземных вод;

- в целях определения взаимодействия различных дренажных систем между собой и рудничного водоотлива с дренажными устройствами.

13.23 Сквозные фильтры предусматривают:

- для дренирования надрудных водоносных горизонтов, залегающих на значительной высоте над горными выработками, когда бурение восстающих скважин нецелесообразно;

- поддержания или дальнейшего понижения уровней воды, оставшихся в водоносном горизонте при предварительном осушении водопонижающими скважинами.

В этом случае водопонижающие скважины переоборудуют в сквозные фильтры.

13.24 Сквозные фильтры следует располагать на расстоянии от 3 до 5 м от горной выработки, в которую намечается прием воды: бурить их необходимо до подошвы выработки с расчетом подрезки фильтров специальными нишами.

13.25 Для сквозных фильтров минимальный диаметр определяют в зависимости от его пропускной способности и возможности использования инклинометра для замеров углов искривления (зенитного и азимутального) с целью определения координат забоя.

13.26 Приемную часть сквозного фильтра следует оснащать водовыпуском и задвижкой, а устье — крышкой.

13.27 Восстающие скважины необходимо закладывать из горных выработок для осушения надрудных водоносных горизонтов, расположенных на расстоянии не менее 10 м над кровлей выработок.

13.28 Забивные фильтры следует применять для осушения водоносных горизонтов, залегающих на расстоянии не более 10 м от горных выработок.

13.29 Горизонтальные и наклонные дренажные скважины в горных выработках следует проектировать для осушения надрудных и подрудных водоносных горизонтов при их наклонном, крутом залегании и для осушения водообильных зон тектонических нарушений.

13.30 Разгрузочные скважины в горных выработках, работающие на самоизлив, следует проектировать для сработки напоров водоносных горизонтов, залегающих ниже подошвы рудных залежей или горных выработок.

13.31 Отвод дренажных и шахтных вод, содержащих значительные концентрации радона, следует осуществлять в бетонных лотках или по трубам с последующим удалением радона на исходящие вентиляционные струи.

При сбросе дренажных и шахтных вод в местную гидрографическую сеть необходимо соблюдать требования законов [3] (статья 22), [11] (статья 44), санитарно-эпидемиологических правил [12], [13].

13.32 Проектирование сооружений по отводу и очистке дренажных и шахтных вод проводят по СП 31.13330.

13.33 Расчет сооружений для защиты горных выработок от поверхностного стока проводят на максимальный паводковый расход повторяемостью:

- один раз в 50 лет — для рудника с небольшой производительностью;

- один раз в 100 лет — для рудника со средней производительностью;

- один раз в 200 лет — для рудника с большой производительностью.

13.34 Проект осушения должен предусматривать:

- предотвращение притоков подземных вод в горные выработки в количествах, нарушающих нормальные условия разработки месторождения;

- предупреждение прорывов подземных вод из окружающих пород, из выработанного пространства и с поверхности, т. к. это нарушает устойчивость пород и крепления выработок, представляет опасность для персонала и нарушает нормальную эксплуатацию месторождения;

- возможность своевременной эвакуации людей при массовых прорывах подземных вод в шахту;

- водоотлив и водоотвод рудничных и поверхностных вод к местам их сброса и очистки;

- предотвращение истощения ресурсов подземных вод, обеспечивающих водоснабжение окружающих рудных объектов, и их загрязнения;

- предотвращение размыва берегов русел поверхностных водотоков, нарушения их режима и эрозии поверхностного слоя почвы;

- предотвращение опасных последствий деформации горных пород в районе месторождения из-за понижения уровня подземных вод;

15

ГОСТ Р 71182—2023

- сооружение устройств, регулирующих приток подземных вод в выработки с учетом возможного повышения их напора;

- использование откачиваемых вод для целей водоснабжения (после предварительной очистки).

13.35 При выборе способа осушения рекомендуется руководствоваться следующими положениями:

- поверхностный способ осушения шахтных полей следует применять при наличии высоких фильтрационных параметров, большой мощности и высоких напоров водоносных горизонтов подземных вод (в безнапорных пластах этот способ следует применять при коэффициентах фильтрации 2—3 м/сут, а в напорных пластах — не менее 0,3—0,5 м/сут);

- подземный способ осушения, который осуществляют только подземными выработками при наличии устойчивых пород с высокими фильтрационными параметрами.

13.36 Для интенсификации водоотдачи пород, достижения наибольшего эффекта осушения к дренажным горным выработкам дополнительно предусматривают другие дренажные устройства из горных выработок, т. е. по существу этот способ осушения становится комбинированным.

13.37 Комбинированный способ осушения осуществляется совместной работой водопонизительных скважин, сквозных фильтров или других дренажных устройств, закладываемых с поверхности, и подземными выработками, часто с закладываемыми в них скважинами.

13.38 В зависимости от гидрогеологических, горнотехнических условий шахтного поля и принятой схемы осушения проектируют и используют нижеперечисленные дренажные устройства.

13.38.1 Водопонизительные скважины следует применять в безнапорных пластах при их мощности не менее Юми коэффициенте фильтрации не ниже 2 м/сут, а в напорных пластах — при меньшей мощности и меньшем коэффициенте фильтрации (но не менее 0,5 м/сут).

13.38.2 Водопонизительные скважины допускается бурить с поверхности и из подземных выработок.

13.38.3 Водопоглощающие скважины следует применять в том случае, когда водопроводимость нижележащего водоносного горизонта больше водопроводимости верхнего, за счет чего последний может быть сдренирован.

13.38.4 Сквозные фильтры следует использовать для осушения водоносных горизонтов, залегающих выше горных выработок на значительном расстоянии от их кровли, в связи с чем дренирование этого водоносного горизонта забивными фильтрами не представляется возможным.

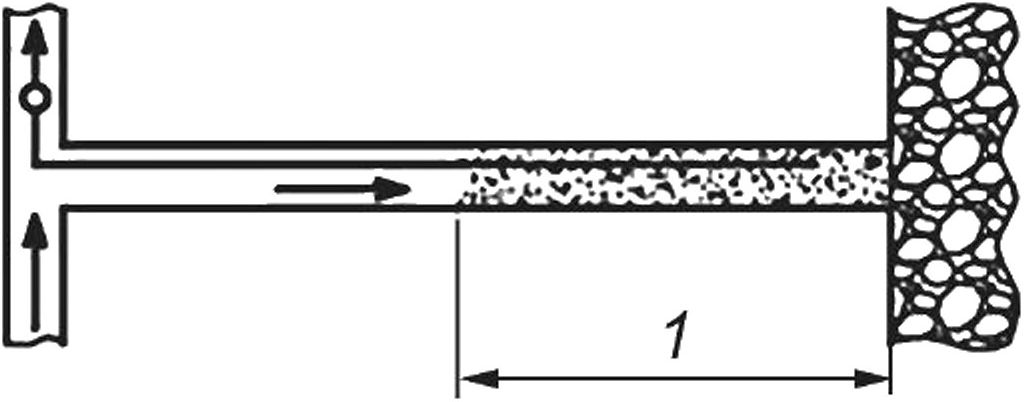

Бурение сквозных фильтров следует проводить с поверхности земли по линии горных выработок.

Первоначально они могут быть использованы как водопонизительные скважины, а затем подрезаются по мере проходки горными выработками, и после оборудования устьевой части продолжается работа в горных выработках.

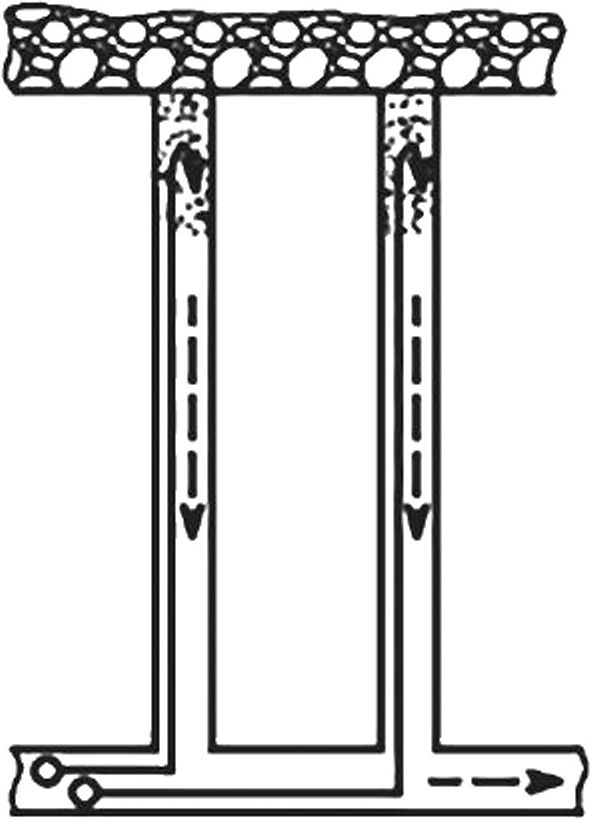

13.38.5 Восстающие дренажные скважины (или наклонные) необходимо проектировать при невозможности осуществить бурение забивных фильтров.

13.38.6 Горизонтальные (слабо наклонные) скважины следует проектировать для дренажа различных зон горных пород повышенной водообильности.

Горизонтальные (слабо наклонные) скважины в условиях повышенной обводненности необходимо бурить в забой выработки с их веерным расположением как опережающие и одновременно дренажные.

13.38.7 Для уточнения геологического строения и для уменьшения напора водоносного горизонта, залегающего в почве выработки, бурят разгрузочные дренажные скважины или проходят понизительные колодцы.

13.38.7.1 Разгрузочные скважины следует закладывать в почву выработок для уменьшения напора водоносного горизонта в почве выработки.

13.38.7.2 Понижающие колодцы следует применять в том случае, когда самоизлив из скважин не обеспечивает снятия напора водоносного горизонта, залегающего в подошве горной выработки.

Глубину колодцев принимают не более 8 м.

13.38.8 Эжекторные иглофильтровые установки необходимо применять для снижения уровня воды от 5 до 20 м в песчаных грунтах с коэффициентом фильтрации не менее 2 м/сут.

13.38.9 Легкие иглофильтровые установки применяют для осушения обводненных песков при проходке стволов.

13.38.9.1 Снижение уровня воды при помощи установок достигается на глубину не более 4,5 м.

13.38.9.2 Коэффициент фильтрации водосодержащих пород для работы легких иглофильтровых установок должен быть: от 5 до 50 м/сут без обсыпки вокруг иглофильтров; от 2 до 5 м/сут — с песчаногравийной обсыпкой.

13.38.9.3 Легкие иглофильтровые установки могут быть использованы также для осушения песков в почве горизонтальных горных выработок.

16

ГОСТ Р 71182—2023

13.38.10 Установки вакуумного водопонижения применяют для осушения глинистых песков и супесей с коэффициентом фильтрации от 0,1 до 2 м/сут на глубину от 5 до 7 м.

13.39 Контрольно-разведочные скважины закладывают на месте бурения водопонизительных скважин для уточнения гидрогеологических и инженерно-геологических особенностей горных пород.

13.40 Наблюдательные скважины предусматривают для наблюдения за развитием депрессион-ной воронки, химическим составом подземных вод, температурой и за изменением уровня воды на шахтном поле в процессе осушения.

13.41 Водопропускные скважины закладывают в пониженных местах дна карьера для сброса ливневых и подземных вод из карьера в подземную дренажную систему или с вышележащего горизонта горных выработок на расположенный ниже горизонт, оборудованный насосной станцией.

13.42 При отборе воды из рыхлых и неустойчивых полускальных и скальных пород в скважинах следует устанавливать фильтры водопропускной способностью на 20 % выше ожидаемого притока из водоносного пласта.

13.43 Для повышения дебита водопонизительных и дренажных скважин следует предусматривать один из следующих способов:

- торпедирование — в устойчивых породах;

- свабирование — в песках для восстановления слабонапорных водоносных горизонтов;

- гидравлический.

13.44 В качестве «жидкости разрыва» применяют воду, водные растворы соляной кислоты, а также соляную кислоту повышенной вязкости.

В качестве расклинивающего материала для заполнения трещин применяют кварцевый песок.

13.45 Кислотную обработку пород проводят с применением соляной, серной, уксусной кислотами и глинокислотой.

13.46 Отвод и сброс шахтных вод в водные объекты должен быть проведен с соблюдением санитарных правил [14].

13.47 В случае невозможности прямого сброса шахтных вод в водные объекты из-за сильного загрязнения по ГОСТ Р 70278 или большой минерализации необходимо подвергать шахтные воды механической или химической очистке, разбавлению пресной водой до требуемой концентрации или сооружать пруды — накопители шахтных вод с их сбросом в водные объекты в невегетационный период во время паводков.

13.48 Шахтные воды следует, по возможности, использовать в производственном водоснабжении цехов горно-обогатительных предприятий.

13.49 Механическая очистка шахтных вод, как правило, должна быть проведена в открытых или закрытых отстойниках, оборудованных устройствами для удержания плавающих веществ и тел.

13.50 Очистку отстойников от осадка и плавающих веществ проводят по мере загрязнения.

13.51 Выбор технологии очистки шахтных вод следует осуществлять с учетом качественного состава рассматриваемых шахтных вод и требований к качеству очищенных вод.

При сбросе очищенных вод в водные объекты необходимо применять многоступенчатые схемы очистки, включающие в себя набор последовательных технологических стадий в соответствии с СП 32.13330.2018 (пункт 7.7.1.8).

13.52 Наиболее рациональной схемой является схема, позволяющая осуществить отвод незагрязненных шахтных вод (поступающих от скважин, сквозных фильтров и дренажей, а также из недействующих горных выработок, штолен и тоннелей) раздельно от загрязненных шахтных вод (поступающих из зоны ведения горных работ, рабочих штолен и тоннелей).

13.53 Сброс незагрязненных шахтных вод в естественные водоемы и использование их в производстве осуществляют без предварительной очистки, если их химический состав удовлетворяет требованиям санитарных правил [14].

13.54 Отвод шахтных вод от ствола шахты по поверхности выполняют путем строительства самотечных систем водоотвода за счет остаточного напора шахтной водоотливной установки.

В отдельных случаях разрешается строительство на поверхности перекачивающих насосных станций.

14 Горная часть

14.1 Выбор способа разработки

14.1.1 Предварительный выбор подземного или открытого способа разработки месторождений при соответствующих горнотехнических условиях проводят методом сопоставления затрат на добычу руды.

17

ГОСТ Р 71182—2023

14.1.2 Предельную глубину разработки месторождений открытым способом следует устанавливать по значению экономически допустимого коэффициента вскрыши Кгр, показывающего максимально возможное (с учетом экономической составляющей) количество вскрышных пород, приходящееся на единицу полезного ископаемого.

14.1.3 Коэффициент экономической допустимости вскрыши Кгр, м3/т, вычисляют по формуле

Кгр = Ир-/-В)/С+дц(1-/)/С, (14.1)

где Др — стоимость добычи 1 т руды подземным способом, руб.;

/ — коэффициент, учитывающий потери и разубоживание руды и вычисляемый по формуле

i=(Nn Rn)l(NQ Ro), (14.2)

где Nn — коэффициент извлечения руды при подземном способе разработки;

Rn — коэффициент разубоживания при подземном способе разработки;

No — коэффициент извлечения руды при открытом способе выемки;

Ro — коэффициент разубоживания при открытом способе выемки;

В — стоимость добычи 1 т руды открытым способом без включения затрат на вскрышные работы, руб.;

С — стоимость выемки 1 м3 вскрыши, руб.;

рц — ценность металла в 1 т руды, дополнительно извлекаемого при открытом способе разработки и вычисляемого по формуле

дц = 0.01-С-И-Ц, (14.3)

где С — содержание в балансовых запасах, %;

И — извлечение металла включая переработку, доли ед.;

Ц — предельная цена 1 т металла, руб.

14.2 Производительность рудников и срок их службы

14.2.1 Производительность рудника по руде определяют для вновь проектируемых предприятий при расширении, реконструкции и техническом перевооружении действующих рудников, а также при корректировке проектов в случае изменения геологических данных о промышленных запасах месторождений.

14.2.2 Расчет годовой добычи руды по горнотехническим условиям выполняют исходя из годового понижения горных работ для крутопадающих и наклонных месторождений или скорости продвижения фронта очистной выемки для пологопадающих и горизонтальных месторождений.

14.2.3 Годовую производительность рудника Др, т, определяют по руде, выделенной из рудной массы на установках рудоконтролирующих станций, и вычисляют по формуле

ДР = А(1-Д), (14.4)

где Д — часть отсортированной рудной массы на рудоконтролирующей станции в долях единицы (принимается с учетом фактических данных аналогичных рудников).

14.2.4 Годовую производительность рудника по рудной массе для крутопадающих и наклонных месторождений Дпр, т, определяют по горнотехническим возможностям исходя из годового понижения очистной выемки и вычисляют по формуле

л YSKeyn

пр 1-р

(14.5)

где У — годовое понижение горных работ, м/год;

S — площадь месторождения (рудного поля), м2;

К — поправочный коэффициент на угол падения;

е — поправочный коэффициент на нормальную мощность рудного тела;

у — объемная масса руды в массиве, т/м3;

л — коэффициент извлечения руды, л = 1 - П, где П — потери руды, выраженные в долях единицы;

Р — разубоживание руды, выраженное в долях единицы.

18

ГОСТ Р 71182—2023

Коэффициенты п, Р, учитывающие потери и разубоживание, принимают в зависимости от горнотехнических условий и систем разработки.

14.2.5 Значения коэффициентов Кие принимают в соответствии с данными, приведенными в таблицах 14.1 и 14.2, а значения годового понижения горных работ У— в таблице 14.3.

Таблица 14.1

Угол падения, град | 90 | 60 | 45 | 30 |

Поправочный коэффициент на угол падения К | 1,2 | 1 | 0,9 | 0,8 |

Таблица 14.2

Мощность рудного тела, м | Не более 5 | 5—15 | 16—25 | Св. 26 |

Поправочный коэффициент на нормальную мощность рудного тела е | 1,25 | 1 | 0,8 | 0,6 |

Таблица 14.3

Горизонтальная площадь рудных залежей, тыс. м2 | Годовое понижение горных работ У, м/год, при одновременно работающих этажах | ||

одном | двум | трем | |

5—10 | 15—25 | 25—35 | 30—50 |

10—20 | 15—25 | 20—30 | 25—35 |

20—150 | 12—18 | 18—25 | 20—30 |

50—100 | 10—15 | — | — |

Св. 100 | 8—12 | — | — |

Примечания 1 Годовое понижение очистных работ в шахтном поле устанавливается по интенсивности разработки основной залежи. 2 Наибольшие значения приведенных в данной таблице значений годового понижения отвечают наиболее благоприятному сочетанию горно-геологических и горнотехнических условий. | |||

14.2.6 Годовую производительность рудника, установленную по годовому понижению, проверяют по условиям развития фронта очистных работ.

14.2.7 Для определения допустимого значения фронта очистных работ по таблице 14.4 применяют коэффициент использования рудной площади.

Коэффициент использования рудной площади у вычисляют по формуле

V = S0/S, (14.6)

где So — горизонтальная площадь очистных блоков, находящихся в одновременной отработке, м2;

S — площадь подлежащих отработке рудных залежей в пределах рудного поля, м2.

Таблица 14.4

Горизонтальная площадь (эксплуатационная площадь) рудных залежей, тыс. м2 | Коэффициент использования рудной площади у |

5—10 | 0,27—0,35 |

10—20 | 0,23—0,27 |

20—50 | 0,17—0,23 |

50—100 | 0,12—0,17 |

Св. 100 | 0,09—0,12 |

19

ГОСТ Р 71182—2023

14.2.8 При оптимизации проектной производительности рудника должна быть обеспечена сопоставимость рассматриваемых вариантов по времени их реализации и объемам производств.

14.2.9 При проверке выбранной производительности рудника по сроку его службы минимальная продолжительность существования горного предприятия, не имеющего в своем составе обогатительной фабрики, принимается по таблице 14.5.

Таблица 14.5

Проектная производительность рудника, млн. т | Минимальная продолжительность существования рудника, лет |

0,1—0,5 | 10—20 |

0,5—1,0 | 20—25 |

1—3 | 25—30 |

3—5 | 30—35 |

5—6 | 35—40 |

7—10 | 40—45 |

10—15 | 45—50 |

14.2.10 Если рудник входит в состав горно-обогатительного комбината или другой производственной единицы, включающей в себя комплекс обогащения полезного ископаемого, табличное значение срока его существования следует увеличивать на величину от 20 % до 30 %.

14.3 Режим работы рудника

14.3.1 Режим работы рудника, количество рабочих дней в неделю, длительность смен определяются согласно Кодексу [15] и предоставляются заказчиком в виде исходных данных.

14.3.2 Службы вентиляции и водоотлива должны работать непрерывно.

14.3.3 В целях экономии электроэнергии графики работы шахты следует связать с пиками максимальных нагрузок энергосистем, питающих проектируемые предприятия, а также предусматривать применение автоматизированных систем управления технологическими процессами.

14.4 Охрана сооружений от вредного влияния подземных разработок

14.4.1 При выборе мест размещения зданий и сооружений необходимо определять зону опасного влияния подземных разработок на земную поверхность.

14.4.2 Границу зоны определяют относительно нижней проектной границы горных работ.

Если нижняя граница не установлена, то зона опасного влияния горных разработок должна быть отстроена от контуров категорийных запасов, принятых к отработке.

14.4.3 Отстроенную зону наносят на геологическую карту, план поверхности, планы горизонтов и разрезы.

14.4.4 Границы опасного влияния подземных разработок на земную поверхность определяют по параметрам, установленным в инструкции [16].

14.4.5 Все технические и промышленные (наземные и подземные) сооружения, искусственные и естественные водоемы, общественные и жилые здания, заповедники и другие объекты, находящиеся в зоне опасного влияния горных разработок, подлежат обязательной охране.

14.4.6 Границы предохранительных целиков определены плоскостями, проведенными под углами сдвижения и разрывов от границ охраняемой площади.

14.4.7 Для объектов I и II категории охраны границы предохранительных целиков строят по углам сдвижения, а для объектов III категории — по углам разрывов в соответствии с инструкцией [16].

Определение углов сдвижения горных пород с неизученным процессом сдвижения определяют согласно правилам, установленным в инструкции [16] (пункт 21, приложение 2).

14.4.8 Порядок оформления и утверждения мер охраны установлен в соответствии с инструкцией [16].

14.4.9 Сооружения и природные объекты по значению, конструктивным и технологическим особенностям и по возможным опасным последствиям их подработки разделяют на три категории охраны (см. таблицу 14.6).

20

ГОСТ Р 71182—2023

14.4.10 В зависимости от категорий охраняемых объектов устанавливают меры охраны, коэффициенты безопасности для определения безопасной глубины разработки и размеры предохранительных берм при построении предохранительных целиков.

Категории охраны объектов, не перечисленные в таблице 14.6, определяют по усмотрению технического руководства рудоуправления или комбината и по согласованию с органами государственного надзора.

Таблица 14.6

Категория охраны | Охраняемые объекты |

I | Центральные компрессорные станции. Магистральные железные дороги. Многоэтажные (четыре этажа и более) жилые и общественные здания (школы, театры, клубы, больницы). Промышленные цеха с крановым оборудованием грузоподъемностью св. 15 т. Шахтные и заводские котельные |

II | Вспомогательные и вентиляционные стволы шахт, сооружения подъемного комплекса, здания вентиляторов главного проветривания. Основные капитальные выработки: квершлаги, штольни, откаточные штреки, выработки общешахтного проветривания. Основные подземные камеры: электровозные депо, склады ВМ, насосные, электроподстанции. Рудничные механические мастерские. Рудничные обогатительные фабрики. Железные дороги и железнодорожные станции магистральной пассажирской системы местного значения. Административно-бытовые комбинаты, жилые дома, общественные здания (двух- и трехэтажные). Водонапорные башни высотой более 20 м. Открытые части понизительных подстанций и опоры высоковольтных линий (110 кВ и выше). Промышленные цеха с крановым оборудованием |

III | Одноэтажные жилые дома, промышленные и административные здания. Подъездные рудничные железнодорожные пути. Опоры линий электропередач местного значения и открытые части понизительных подстанций на 6 и 35 кВ. Линии телефонной связи. Шоссейные дороги. Водопроводы местного значения. Наземные и подземные трубопроводы. Борта действующих карьеров и выездные внутрикарьерные дороги |

14.4.11 Безопасной глубиной разработки считают такую глубину, ниже горизонта которой горные работы не вызывают в подрабатываемых сооружениях и других объектах деформаций, превышающих допустимые.

Безопасную глубину очистных работ Нб для условий полной подработки рассчитывают, умножая коэффициент безопасности Кб на среднюю вынимаемую (или эффективную) мощность рудного тела.

Размеры предохранительной бермы и значения коэффициента безопасности в зависимости от категории охраны приведены в таблице 14.7.

Таблица 14.7

Категория охраны | Ширина предохранительной бермы, м | Коэффициент безопасности (при f> 5) |

I | 20 | 150 |

II | 10 | 100 |

III | 5 | 50 |

Среднюю вынимаемую мощность рудного тела т принимают в расчетах глубины /-/б при системах разработки с обрушением налегающих пород и измеряют по нормали к рудному телу, а эффективную мощность тэ принимают при системах разработки с закладкой выработанного пространства и определяют согласно 14.4.12.

21

ГОСТ Р 71182—2023

Стволы и сооружения подъемного комплекса шахты, служащие для подъема — спуска людей и выдачи руды, охраняются на всю глубину разработки без учета безопасной глубины. Ширину бермы принимают равной 20 м.

14.4.12 При отработке пологих пластообразных залежей с применением закладки выработанного пространства в расчетах безопасной глубины подработки и величины сдвижения земной поверхности используют эффективную мощность тэ, м, вычисляемую по формуле

m3 = (hk + hH)-(l-B) + B-m, (14.7)

где /7к — средняя величина сближения кровли с почвой очистной выработки (конвергенция) до возведения закладки, определяемая по результатам наблюдений, м;

/7Н — средняя неполнота закладки (среднее расстояние от верха закладочного массива до кровли выработки), устанавливаемая по опыту, м;

В — коэффициент усадки закладки под давлением, определяемый по результатам натурных или лабораторных испытаний закладочного материала;

т — нормальная вынимаемая мощность залежи, м.

При отсутствии экспериментальных данных значения коэффициента усадки закладки при глубинах разработки не более 300 м принимают по данным, приведенным в таблице 14.8.

Таблица 14.8

Вид закладки | Коэффициент усадки закладки В |

Твердеющие смеси | 0,005—0,03 |

Гидравлическая: - из песка - из дробленой породы | 0,05—0,15 0,15—0,30 |

Самотечная: - из дробленой породы - из рядовой породы | 0,20—0,40 0,20—0,40 |

При глубине разработки более 300 м (не более 800 м) коэффициент усадки закладки В для твердеющих материалов составляет от 0,05 до 0,08: для гидравлической закладки из песка 0,25 и из дробленой породы — до 0,45.

14.4.13 При отработке крутопадающих рудных тел камерными, камерно-целиковыми системами, а также горизонтальными слоями с восходящим порядком выемки слоев при полной закладке выработанного пространства твердеющими смесями эффективную мощность тэ, м, вычисляют по формуле

тэ = Вт, (14.8)

где В — коэффициент усадки закладки под давлением, определяемый по результатам натурных или лабораторных испытаний закладочного материала;

т — нормальная вынимаемая мощность залежи, м.

14.4.14 Охрану сооружений оставлением предохранительных целиков предусматривают в тех случаях, когда другие меры не могут гарантировать нормальную эксплуатацию охраняемого объекта или являются по сравнению с оставлением целиков экономически невыгодными.

14.4.15 Следует предусматривать проведение работ по выявлению склонности участков месторождений к горным ударам.

14.4.16 В проектах совместной отработки месторождений подземным и открытым способами специальным разделом предусматривают:

- обоснование значений углов наклона бортов карьера и заоткоски уступов с учетом ослабления прочности массива пород в результате его подработки;

- проведение мероприятий по обеспечению безопасных условий работы в карьере и в подземных выработках;

- применение методики работ по выявлению пустот и определению их местоположения и размеров, а также по наблюдению за деформациями массива горных пород.

22

ГОСТ Р 71182—2023

14.5 Классификация горных выработок

14.5.1 При разработке проектов вскрытия и отработки месторождений горные выработки классифицируют на капитальные, подготовительные, нарезные, разведочные и очистные.

14.5.2 К капитальным горным выработкам относят выработки, проводимые с целью вскрытия месторождения или его части для последующей отработки:

- вертикальные и наклонные стволы (в т. ч. слепые), шурфы, штольни;

- выработки околоствольных дворов;

- комплексы подземного дробления и загрузки скипов;

- капитальные рудоспуски и породоспуски, необходимые для перепуска руды и породы на концентрационные откаточные горизонты;

- лифтовые восстающие;

- квершлаги, уклоны и бремсберги, вскрывающие месторождение или отдельные рудные тела;

- наклонные съезды, проходимые с поверхности, а также соединяющие откаточные горизонты;

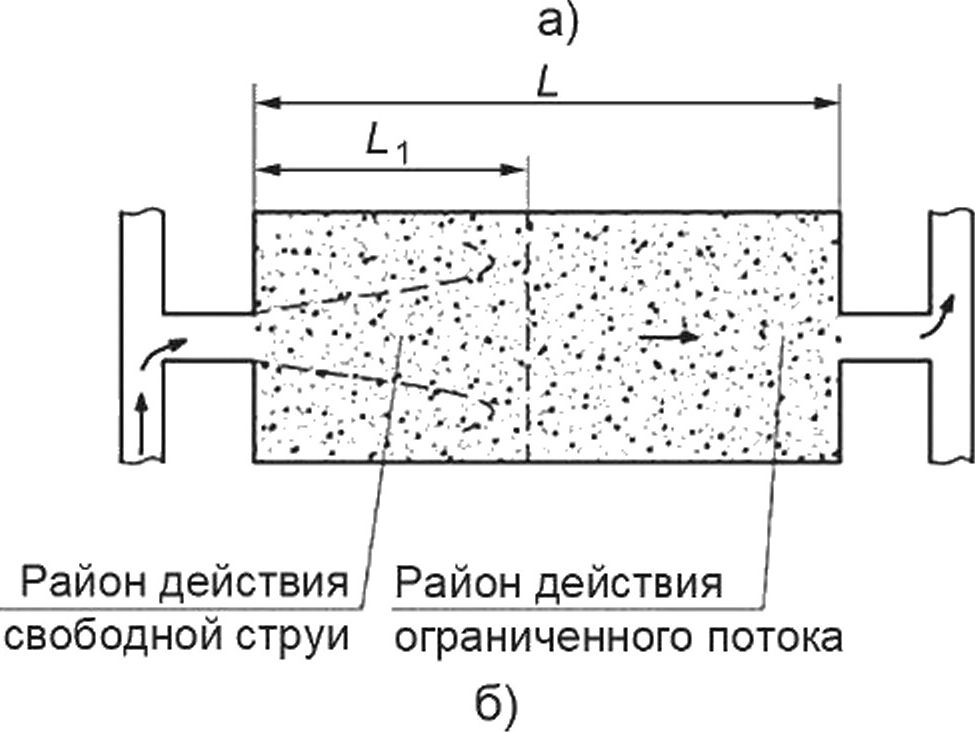

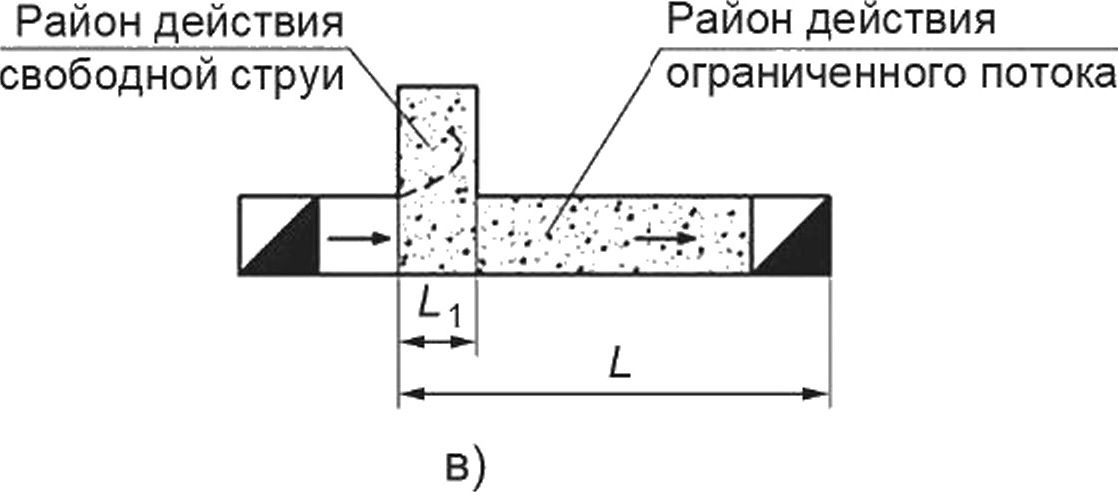

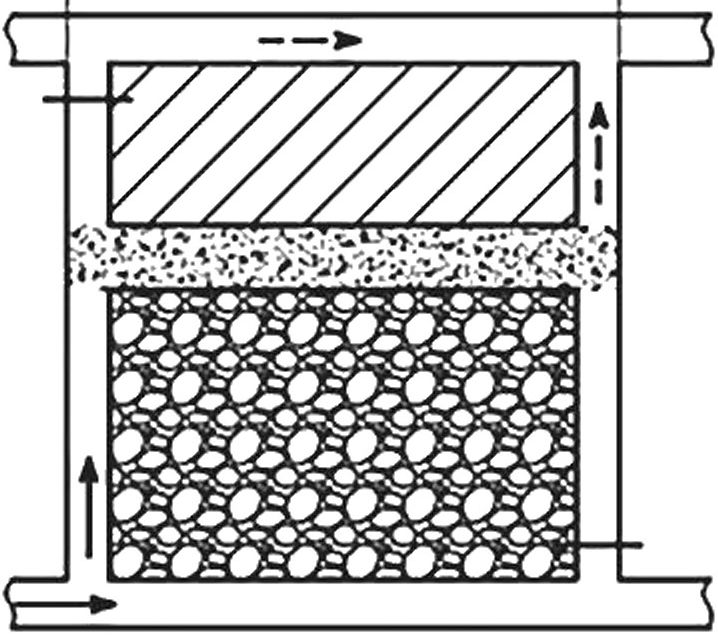

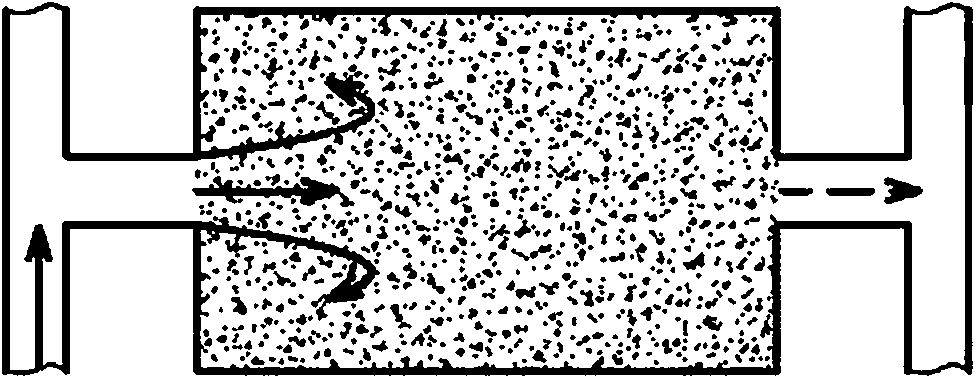

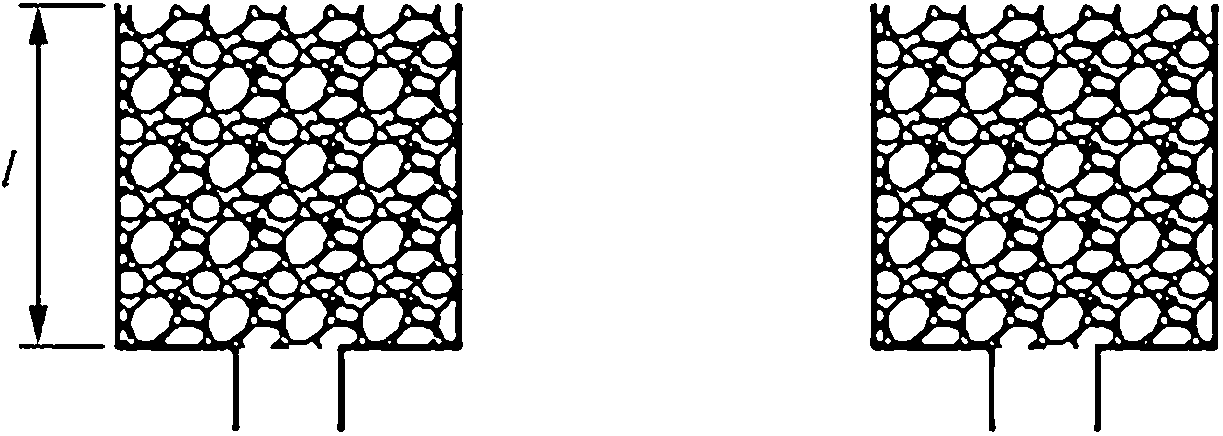

- главные полевые штреки, служащие в течение всего срока отработки горизонта;