ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТР 70428— 2023

ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ ВОДО-ВОДЯНОГО ЭНЕРГЕТИЧЕСКОГО РЕАКТОРА

Расчет на прочность на стадии проектирования при действии статических нагрузок

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Ордена Ленина Научно-исследовательский и конструкторский институт энерготехники имени Н.А. Доллежаля» (АО «НИКИЭТ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 «Атомная техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 июля 2023 г. № 573-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 Федеральное агентство по техническому регулированию и метрологии не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в Федеральное агентство по техническому регулированию и метрологии аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины, определения, сокращения и обозначения

4 Общие положения

5 Номинальные допускаемые напряжения

6 Классификация напряжений

7 Порядок определения напряжений

7.1 Требования к порядку определения напряжений

7.2 Расчет приведенных напряжений с использованием теории максимальных касательных напряжений Треска

7.3 Расчет приведенных напряжений с использованием энергетической теории Мизеса

7.4 Определение местных условных упругих приведенных напряжений упрощенным упругопластическим расчетом

7.5 Определение местных условных упругих приведенных напряжений с использованием эффективного коэффициента концентрации

7.6 Формирование расчетных циклов изменения напряжений для расчета на циклическую прочность

8 Расчет на статическую прочность

8.1 Расчет на статическую прочность без учета ползучести

8.2 Расчет на длительную статическую прочность

9 Расчет на устойчивость

9.1 Общие положения расчета на устойчивость

9.2 Расчет на устойчивость в условиях ползучести

9.3 Расчет на устойчивость типовых компонентов

10 Расчет на циклическую прочность

10.1 Расчет на циклическую прочность при отсутствии ползучести

10.2 Расчет на длительную циклическую прочность

11 Расчет на сопротивление разрушению

11.1 Общие положения

11.2 Условия прочности

11.3 Допускаемые значения коэффициентов интенсивности напряжений

11.4 Определение коэффициента интенсивности напряжений К\

12 Расчет по предельной деформации

13 Расчет на прогрессирующее изменение формы и размеров

14 Коррозионное растрескивание под напряжением

Приложение А (справочное) Модель ползучести материалов тепловыделяющих сборок

Библиография

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ ВОДО-ВОДЯНОГО ЭНЕРГЕТИЧЕСКОГО РЕАКТОРА

Расчет на прочность на стадии проектирования при действии статических нагрузок

Fuel assembly of the water-water power reactor. Rules for static strength analysis at the design stage

Дата введения — 2023—09—01

1 Область применения

1.1 Стандарт устанавливает требования к проведению расчетов на прочность тепловыделяющих сборок водо-водяных энергетических реакторов при действии статических нагрузок.

1.2 Настоящий стандарт предназначен для применения при обосновании прочности тепловыделяющих сборок в соответствии с федеральными нормами и правилами в области использования атомной энергии [1] на стадии проектирования.

1.3 Допускается использовать положения данного стандарта для расчета компонентов тепловыделяющих сборок, изготовленных из сталей и эксплуатируемых при температуре выше температуры, при достижении которой необходимо учитывать характеристики длительной прочности, пластичности и ползучести.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 59115.1 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Термины и определения

ГОСТ Р 59429—2021 Устройства внутрикорпусные водо-водяного энергетического реактора. Расчет на прочность на стадии проектирования

ГОСТ Р 70429 Тепловыделяющие сборки водо-водяного энергетического реактора. Расчет на прочность на стадии проектирования при действии динамических нагрузок

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

Издание официальное

3 Термины, определения, сокращения и обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по [1], ГОСТ Р 59115.1, а также следующие термины с соответствующими определениями:

3.1.1 истинное напряжение: Напряжение, определенное по диаграмме растяжения материала при заданной деформации, учитывающее поправку на изменение площади поперечного сечения.

3.1.2 механические нагрузки: Давление, весовые и инерционные силы и моменты (сосредоточенные и распределенные), действующие на компоненты тепловыделяющих сборок.

3.1.3 накопленная деформация: Суммарное значение деформаций пластичности и ползучести за рассматриваемый период времени.

3.1.4 номинальный размер: Значение, указанное в конструкторской документации без учета допусков.

3.1.5 поверочный расчет: Расчет на прочность, проводимый при разработке (доработке) проекта и (или) изготовлении объекта с целью проверки выполнения условий его прочности с учетом заданных режимов эксплуатации, ресурса, срока службы и конструктивных особенностей объекта.

3.1.6 повреждающая доза: Интегральная характеристика, отражающая степень радиационного повреждения металла.

Примечание — Единица величины повреждающей дозы: сна — смещение на атом.

3.1.7 расчетная температура: Максимальное среднее интегральное значение температуры по толщине стенки (сечения) компонента тепловыделяющей сборки в рассматриваемом режиме нагружения.

3.1.8 упругий расчет: Расчет по определению напряженно-деформированного состояния компонента в предположении упругого поведения материала.

3.1.9 упругопластический расчет: Расчет по определению напряженно-деформированного состояния компонента в предположении упругопластического поведения материала.

3.2 Сокращения

В настоящем стандарте применены следующие сокращения:

ЛП — линия приведения;

МКЭ — метод конечных элементов;

НДС — напряженно-деформированное состояние;

ННУЭ — нарушение нормальных условий эксплуатации;

НУЭ — нормальные условия эксплуатации;

РУ — реакторная установка;

СП — сечение приведения;

СУЗ — система управления и защиты;

ТВС — тепловыделяющая сборка;

УИ — условия испытаний;

УПА — условия проектной аварии.

3.3 Обозначения

В настоящем стандарте применены следующие обозначения:

а — накопленное усталостное повреждение;

А( — условный предел остаточного удлинения при разрыве при температуре Тза время t, %;

с — суммарная прибавка к толщине стенки, мм;

D — номинальный внутренний диаметр цилиндрической части компонента, мм;

Ет— модуль упругости при расчетной температуре, МПа;

Jc— критическое значение J-интеграла, Н/мм;

К| — коэффициент интенсивности напряжений, МПа ■ м1/2;

Kic— критический коэффициент интенсивности напряжений, МПа ■ м1/2;

KJc — критическое значение коэффициента интенсивности напряжений, полученное пересчетом из Jc, МПа • м1/2;

Kef— эффективный коэффициент концентрации условных упругих напряжений;

К— теоретический коэффициент концентрации напряжений;

п0 2 — коэффициент запаса прочности по пределу текучести;

пт — коэффициент запаса прочности по временному сопротивлению;

nmt— коэффициент запаса прочности по пределу длительной прочности;

nN— коэффициент запаса прочности по числу циклов при расчетах на циклическую прочность;

лс — коэффициент запаса прочности по условному местному приведенному напряжению при расчетах на циклическую прочность;

N — число циклов нагружения компонента в эксплуатации;

[Л/о] — допускаемое число циклов;

R^— минимальное значение временного сопротивления при расчетной температуре, МПа;

/?р02 — минимальное значение условного предела текучести при расчетной температуре, МПа;

kJq2 — минимальное значение условного предела текучести при температуре гидроиспытаний, МПа;

— предел выносливости при симметричном цикле осевого растяжения-сжатия при расчетной температуре, МПа;

Rpe — предел пропорциональности при расчетной температуре, МПа;

Rmt— условный предел длительной прочности материала при расчетной температуре, МПа;

— минимальный предел длительной прочности за время t при температуре Т, МПа;

RTf— предел ползучести при расчетной температуре, МПа;

s — номинальная толщина стенки, мм;

Т — температура, °C (К);

Th — температура гидроиспытаний, °C (К);

Tt — температура, при достижении которой необходимо учитывать характеристики длительной прочности, пластичности и ползучести, °C (К);

Z — относительное сужение, %;

ZT— относительное сужение поперечного сечения образца после разрыва при расчетной температуре, МПа;

ZTt — условный предел длительного статического сужения при температуре Т за время t, %;

ZTmt — условный предел равномерного относительного сужения поперечного сечения при длительном статическом разрушении, %;

а — коэффициент линейного расширения, К-1;

о — напряжение, МПа;

<зь — общее изгибное напряжение, МПа;

— местное изгибное напряжение, МПа;

о,-, Оу, (5к— напряжение на главных площадках i,j, к, МПа;

<зт — общее мембранное напряжение, МПа;

от/_ — местное мембранное напряжение, МПа;

(о)1 — группа приведенных напряжений, определяемая по составляющим общих мембранных напряжений при механических воздействиях, МПа;

(о)2 — группа приведенных напряжений, определяемая по составляющим общих или местных мембранных и общих изгибных напряжений, действующих в сечении ТВС при механических воздействиях, МПа;

(ст), (о)/у, (о)/Л, (о)у/(— приведенные напряжения без учета концентрации, МПа;

(е>)тах — максимальное приведенное напряжение, МПа;

(о)^— размах приведенных напряжений, МПа;

(oaF) — амплитуда условных упругих приведенных напряжений, рассчитанная с учетом коэффициента концентрации условных упругих напряжений, МПа;

(oaF)w — амплитуда местного условного упругого приведенного напряжения в болте (шпильке), рассчитанная с учетом концентрации напряжений в резьбе, МПа;

(oaL) — амплитуда приведенных напряжений с учетом концентрации, МПа;

(сгД (пДу, (eF)jk, (^p)ik — местные условные упругие приведенные напряжения, рассчитанные с учетом коэффициента концентрации условных упругих напряжений, МПа;

(oF)max — максимальное условное упругое приведенное напряжение, рассчитанное с учетом коэффициента концентрации условных упругих напряжений, МПа;

(oL), (oL)/y, (QiJik — местные приведенные напряжения, рассчитанные с учетом теоретического коэффициента концентрации напряжений, МПа;

[о] — номинальное допускаемое напряжение, МПа;

[о]Th — номинальное допускаемое напряжение при температуре гидроиспытаний, МПа;

[o]w— номинальное допускаемое напряжение в болте (шпильке), МПа;

(<j)3vv, — приведенные напряжения в болтах и шпильках, МПа;

(ps— коэффициент снижения циклической прочности сварного соединения;

(pw— коэффициент снижения прочности сварного соединения;

ае — коэффициент снижения допустимого числа циклов при наложении высокочастотных циклов; Л... — приращение переменной.

4 Общие положения

4.1 Обоснование прочности ТВС следует проводить в целях предотвращения реализации следующих предельных состояний:

а) кратковременное разрушение (без учета влияния длительности нагружения);

б) разрушение в условиях ползучести при статическом нагружении;

в) пластическая деформация по всему сечению компонента ТВС;

г) возникновение макротрещины или макротрещин при циклическом нагружении (при наличии ползучести или без нее);

д) потеря устойчивости ТВС в целом или ее компонента (при наличии ползучести или без нее);

е) накопление предельно допустимой деформации;

ж) достижение предельных изменений форм и размеров;

и) зарождение трещины по механизму коррозионного растрескивания.

Прочность ТВС за рассматриваемый период времени считается обеспеченной, если в течение рассматриваемого периода времени ни одно из предельных состояний во всех предусмотренных проектом РУ режимах эксплуатации, с учетом установленных запасов прочности, не достигается.

4.2 В случае если температура компонента ТВС при эксплуатации, в том числе на отдельных режимах, ниже Tt, то расчет на прочность следует проводить по предельным состояниям без учета характеристик длительной прочности и температурной ползучести металла. Температуру Tt следует принимать в соответствии с документами по стандартизации, содержащими расчетные характеристики.

В случае если температура компонента ТВС, в том числе в отдельных режимах, равна или превышает температуру Tt, то его расчет на прочность в этих режимах следует проводить по предельным состояниям согласно перечислениям а)—и) 4.1, с использованием независимых и зависимых от времени характеристик прочности, пластичности, а также ползучести.

Скорость радиационной ползучести, распухания и радиационного роста (для циркониевых сплавов) определяют в зависимости от повреждающей дозы и температуры.

Допускается не учитывать влияние радиационного распухания, если величина свободного радиационного распухания, рассчитанного по консервативной зависимости согласно ГОСТ Р 59429—2021 (приложение А), на момент окончания назначенного срока службы составляет менее 0,1 %. При расчете свободного радиационного распухания используют наибольшие за назначенный срок службы повреждающую дозу и температуру нейтронного облучения в компоненте ТВС при НУЭ.

Характеристики материалов, которые следует использовать при определении значений номинальных допускаемых напряжений:

- временное сопротивление;

- предел текучести;

- предел длительной прочности;

- предел ползучести (при ограничении деформации).

Указанные характеристики, а также другие физико-механические характеристики, используемые в настоящем стандарте (в том числе не перечисленные в пункте 13 [1]), следует принимать в соответствии с требованиями пункта 13 [1].

4.3 Поверочный расчет ТВС проводят по их номинальным размерам, за исключением расчетов на устойчивость.

При поверочном расчете должны быть учтены все действующие на компонент нагрузки и рассмотрены все режимы эксплуатации.

4.4 Поверочный расчет при статических нагрузках должен включать в себя:

а) расчет на статическую прочность;

б) расчет на устойчивость;

в) расчет на циклическую прочность и/или длительную циклическую прочность при расчетной температуре, равной или превышающей Tt;

г) расчет на сопротивление хрупкому (вязкохрупкому) разрушению (нестабильное развитие трещины);

д) расчет на длительную статическую прочность;

е) расчет на прогрессирующее изменение формы и размеров;

ж) расчет на накопление вязкопластических (пластических) деформаций.

4.5 При расчете на статическую прочность при всех значениях нагрузок и температур в режимах работы РУ, регламентированных проектом, приведенные напряжения в компоненте не должны превышать допускаемых значений, установленных настоящим стандартом.

4.6 Расчет на устойчивость следует проводить для подтверждения того, что значения нагружающих факторов не превышают допускаемых значений, учитывающих опасность потери геометрической устойчивости компонентов ТВС по предельному состоянию согласно перечислению д) 4.1.

4.7 Расчет на циклическую прочность проводят на основе анализа напряжений с учетом концентрации с целью исключения возникновения трещин в компоненте вследствие циклического нагружения.

Допускаемые амплитуды напряжений для заданных чисел циклов, времени и температуры эксплуатации определяют исходя из характеристик сопротивления усталостному разрушению, зависящих в общем случае от температуры, времени, влияния рабочей среды и нейтронного облучения, с введением коэффициентов запаса прочности по числу циклов и по напряжениям.

В результате расчета на циклическую прочность (длительную циклическую прочность) определяют допускаемое число повторений режимов работы РУ при эксплуатации для заданных повторных эксплуатационных температурных и механических нагрузок или допускаемые температурные и механические нагрузки для заданных чисел повторений режимов работы РУ при эксплуатации.

4.8 При оценке циклической прочности за пределами упругости используют условное упругое напряжение. Это напряжение должно быть равно произведению упругопластической деформации в рассматриваемой точке на модуль упругости.

4.9 Расчет на сопротивление нестабильному росту трещины следует проводить на основе сопоставления коэффициента интенсивности напряжений с критическим значением в целях исключения возможности хрупкого (вязкохрупкого) разрушения (нестабильного развития трещины).

4.10 При расчете на длительную статическую прочность при всех значениях нагрузок при температурах, равных или выше Tt, напряжения в компоненте ТВС не должны превышать допускаемые значения.

Допускаемое напряжение определяют исходя из характеристик длительной прочности, зависящих от температуры и длительности нагружения, с введением коэффициента запаса прочности.

4.11 Расчет на прогрессирующее изменение формы и размеров проводят на основе анализа напряженно-деформированного состояния с целью недопущения накопления пластической деформации свыше установленных пределов либо исключения недопустимых остаточных изменений формы и размеров компонента при эксплуатации.

Допускаемые изменения формы и размеров, включая прогибы, в результате процесса накопления необратимых пластических деформаций должны быть установлены проектной (конструкторской) организацией в каждом конкретном случае с учетом назначения и условий работы элементов активной зоны.

4.12 Расчет ТВС на динамические воздействия и вибропрочность проводят при совместном действии статических и динамических нагрузок в соответствии с ГОСТ Р 70429.

4.13 Приведенное напряжение, сопоставляемое с допускаемыми значениями, определяют по теории наибольших касательных напряжений Треска или энергетической теории Мизеса, за исключением расчета на сопротивление разрушению, когда приведенные напряжения определяют по теории наибольших нормальных напряжений.

4.14 Полученные в результате поверочного расчета данные (напряжения, числа циклов, время нагружения, нагрузки, деформации или перемещения) следует сопоставлять с соответствующими допускаемыми значениями, зависящими от режима работы и категории действующих напряжений.

4.15 Влияние рабочих сред следует учитывать в соответствии с [1].

4.16 Влияние облучения на изменение характеристик пластичности, сопротивления хрупкому, усталостному, длительному статическому разрушению и ползучести следует учитывать при проведении соответствующих расчетов с использованием этих характеристик.

4.17 Поверочный расчет при статических воздействиях проводят с учетом всех расчетных нагрузок и всех расчетных режимов при эксплуатации.

4.18 Основные расчетные нагружающие факторы должны включать (при наличии):

- весовую нагрузку;

- давление (внутреннее и внешнее);

- температурные воздействия;

- радиационный рост вследствие облучения (для циркониевых сплавов);

- распухание вследствие облучения;

- выталкивающую силу от теплоносителя;

- перемещения, вызванные формоизменением сопряженных элементов активной зоны;

- нагрузки при загрузке и выгрузке активной зоны.

4.19 При проведении поверочного расчета все напряжения в компоненте разделяют на категории. Напряжения, относящиеся к различным категориям, должны быть объединены в группы категорий напряжений.

4.20 Допускается проведение раздельных поверочных расчетов сопряженных компонентов ТВС при условии обязательного учета их взаимодействия.

5 Номинальные допускаемые напряжения

5.1 Номинальное допускаемое напряжение [о] следует определять по установленным в настоящем разделе характеристикам материала при соответствующей температуре.

5.2 Номинальное допускаемое напряжение [о] в компонентах с температурой ниже Tt, следует вычислять по условному пределу текучести R^o 2 и временному сопротивлению RTm по формуле

(

Rp0.2 . Rm

2 ’ Пт

[о] = min

(5.1)

х.

где л0 2 = 1,5; пт = 2,6.

Для компонентов с температурой, равной или выше Tt, значение [о] следует вычислять по условному пределу текучести R^o 2, временному сопротивлению R^ и пределу длительной прочности RTmt для времени нагружения t, равного времени эксплуатации при этой температуре.

Номинальное допускаемое напряжение в компонентах с температурой, равной или выше Tt, следует вычислять по формуле

[о] = min

Rp0,2 п0,2

Rm . Rmt пт nmt

(5.2)

а для циркониевых сплавов по формуле

[о] = min

Rp0,2 п0,2

(5.3)

где п0 2 = 1,5; пт = 2,6; nmt = 1,5.

5.3 При температурах, равных или превышающих Tt, и заданном ограничении деформации ползучести за время t компоненты следует вычислять по пределу ползучести R^.t. Коэффициент запаса по пределу ползучести следует принимать равным единице.

5.4 При температурах, равных или превышающих Tt, или в тех случаях, когда эксплуатация ТВС включает два и более режимов нагружения, отличающихся по температуре или нагрузке, основные размеры должны удовлетворять следующему условию прочности по накопленному длительному статическому повреждению: где tj — продолжительность работы на /-м режиме нагружения, с;

[f]z — допускаемое время нагружения, определяемое по кривым длительной прочности как время, соответствующее напряжению, равному nmt -Gmj, где cmj— общее мембранное напряжение в компоненте на /-м режиме нагружения, с.

6 Классификация напряжений

6.1 При проведении поверочного расчета используют следующие основные категории напряжений:

- <зт — общие мембранные напряжения;

' °mL — местные мембранные напряжения;

- <зь — общие изгибные напряжения;

- abL — местные изгибные напряжения;

- Оу— общие температурные напряжения;

- gtl — местные температурные напряжения;

’ asw— общие напряжения, вызванные распуханием и (или) радиационным ростом (для циркониевых сплавов);

‘ °swl — местные напряжения, вызванные распуханием и (или) радиационным ростом (для циркониевых сплавов).

6.2 Напряжениями, относящимися к категории общих мембранных напряжений, в том числе являются средние напряжения растяжения (или сжатия) по толщине стенки цилиндрической оболочки, вызываемые действием внутреннего или наружного давления, либо балки под действием осевой нагрузки.

6.3 Напряжениями, относящимися к категории местных мембранных напряжений, в том числе являются:

- мембранные напряжения от механических нагрузок в зонах соединения оболочек и пластин;

- мембранные напряжения от механических нагрузок в зонах присоединения каркаса ТВС к решеткам ТВС.

6.4 Напряжениями, относящимися к категории общих изгибных напряжений, в том числе являются напряжения изгиба, вызываемые действием внешних сил и моментов, действующих на компонент в целом.

6.5 Напряжениями, относящимися к категории местных изгибных напряжений, в том числе являются напряжения изгиба, вызванные действием давления в зонах соединения различных компонентов (в том числе пластины и цилиндрическая обечайка каркаса ТВС и решетки ТВС);

6.6 Напряжениями, относящимися к категории общих температурных напряжений, в том числе являются:

а) напряжения, вызываемые осевым перепадом температур в обечайке;

б) линейная часть напряжений в зонах соединения компонентов ТВС с различными жесткостями;

в) напряжения, вызываемые перепадом температур по толщине плоских пластин, например решеток ТВС;

г) напряжения в стыковых соединениях цилиндрических обечаек, выполняемых из разнородных материалов.

6.7 Напряжениями, относящимися к категории местных температурных напряжений, в том числе являются:

- напряжения в центральной части длинных цилиндрических оболочек, вызываемые перепадом температур по толщине стенки, за исключением линейной составляющей напряжений, указанной в перечислении б) 6.6;

- напряжения в биметаллических компонентах, вызванные разностью коэффициентов линейного расширения материалов.

6.8 Напряжениями, относящимися к категории местных напряжений в зонах концентрации, в том числе являются напряжения в зонах отверстий, галтелей, резьб от тепловых и механических усилий, определяемые с учетом коэффициента концентрации напряжений.

6.9 При проведении поверочного расчета определяют напряжения каждой расчетной группы категорий напряжений, по которым определяют приведенные напряжения, сопоставляемые с соответствующими допускаемыми напряжениями.

6.10 На основании анализа действующих нагрузок и температурных полей следует выбрать наиболее напряженные области ТВС, причем для различных расчетных случаев эти области могут быть различными.

6.11 Примеры используемых при расчетах на статическую и циклическую прочность групп категорий напряжений и их обозначения применительно к различным типам компонентов ТВС приведены в таблице 6.1, а для рассчитываемых зон — в таблице 6.2.

00 Таблица 6.1 — Примеры расчетных групп категорий напряжений в компонентах ТВС

Тип компонента

Расчетная группа категорий напряжений

Обозначение расчетной группы категорий напряжений

Категории напряжений, входящие в данную расчетную группу категорий напряжений

Каркас ТВС, ре-шетки

Приведенное общее мембранное напряжение

(о)т

Приведенное напряжение, определяемое по сумме составляющих общего или местного мембранного и общего изгибного напряжений

(о)2

[ст или cmL] + сь

Размах приведенного напряжения, определяемый по сумме составляющих общего или местного мембранного, общего и местного изгибного, общих температурных, общих напряжений, вызванных распуханием или радиационным ростом (для циркониевых сплавов)

(°)r

[от или отJ + оь + obL + оsw+oT

Амплитуда приведенного напряжения, определяемая по сумме составляющих общего или местного мембранного, общего и местного изгибного, общих и местных температурных, общих и местных напряжений от распухания с учетом концентрации напряжений

[om или GmL] + cb + GbL + csw + + CSWL + ° Г + °TL С Учетом КОН-центрации напряжения

Центральные ча-сти плоских компонентов

Приведенное общее изгибное напряжение

(а)2

[от или omL] + сь

Размах приведенного напряжения, определяемый по сумме составляющих общего или местного мембранного, общего и местного изгибного, общих температурных, общих напряжений, вызванных распуханием или радиационным ростом (для циркониевых сплавов)

(°)r

[om ИЛИ <5mL] + ОЬ + (5bL + ОSW+OT

Амплитуда приведенного напряжения, определяемая по сумме составляющих общих или местных мембранных, общих и местных изгибных, общих и местных температурных напряжений с учетом концентрации напряжения

(^f)

[om ИЛИ OmL]+Ob + ebL + C>sw + + °swl + + ctlc Учетом кон

центрации напряжения

ГОСТ Р 70428—2023

со

Таблица 6.2 — Примеры групп категорий напряжений в рассчитывемых зонах ТВС

Рассчитываемая зона

Вид нагружения

Категория определяемых напряжений

Расчетная группа категорий напряжений

Цилиндрическая (гладкая) часть каркаса ТВС

Осевая сила, весовая нагрузка

Общие мембранные

(о)!

Осевая сила, весовая нагрузка, усилия со стороны соседних ТВС

Общие мембранные + общие изгибные

(о)2

Осевая сила, весовая нагрузка, усилия со стороны соседних ТВС, температурный перепад по длине, неравномерное распухание или радиационный рост (для циркониевых сплавов) по длине

Общие мембранные + общие изгибные + общие температурные

Осевая сила, весовая нагрузка, усилия со стороны соседних ТВС + температурный перепад по длине, температурный перепад по толщине, неравномерное распухание или радиационный рост (для циркониевых сплавов) по длине, неравномерное распухание или радиационный рост (для циркониевых сплавов) по толщине

Общие мембранные + общие температурные + местные температурные (амплитуды)

(°ар)

Шестигранная часть каркаса ТВС

Осевая сила, весовая нагрузка

Общие мембранные

(о)-|

Осевая сила, весовая нагрузка, усилия со стороны соседних ТВС

Общие мембранные + общие изгибные

(о)2

Осевая сила, весовая нагрузка, усилия со стороны соседних ТВС, температурный перепад по длине, неравномерное распухание или радиационный рост (для циркониевых сплавов) по длине

Общие мембранные + общие изгибные + общие температурные

Осевая сила, весовая нагрузка, усилия со стороны соседних ТВС + температурный перепад по длине, температурный перепад по толщине, неравномерное распухание или радиационный рост (для циркониевых сплавов) по длине, неравномерное распухание или радиационный рост (для циркониевых сплавов) по толщине

Общие мембранные + общие температурные + местные температурные (амплитуды)

(°ар)

Зона соединения решеток ТВС с цилиндрической или шестигранной частью каркаса ТВС

Поле температур

Местные мембранные + местные изгибные + общие температурные

(o)R

Местные мембранные + местные изгибные + общие температурные + местные напряжения в зонах концентрации

(<V)

ГОСТ Р 70428—2023

Окончание таблицы 6.2

Рассчитываемая зона

Вид нагружения

Категория определяемых напряжений

Расчетная группа категорий напряжений

Решетка ТВС

Поперечная распределенная сила

Общие изгибные

(а)2

Осевая сила, поле температур

Общие изгибные + общие

температурные

(°)r

Общие изгибные + общие температурные + местные температурные + местные напряжения в зонах концентрации

(<V)

Конические переходы

—

Общие мембранные + общие изгибные + общие температурные

(o)R

—

Общие мембранные + общие изгибные + общие температурные + местные температурные + местные напряжения в зонах концентрации

(aaF)

Зона соединения цилиндрической части с конической

—

Местные мембранные + местные изгибные + общие температурные

(°)r

—

Местные мембранные + местные изгибные + общие температурные + местные температурные + местные напряжения в зонах концентрации

(°aF)

ГОСТ Р 70428—2023

7 Порядок определения напряжений

7.1 Требования к порядку определения напряжений

7.1.1 На основе анализа условий ввода в эксплуатацию реактора и эксплуатации ТВС должна быть установлена проектная последовательность во времени режимов нагружения ТВС, включая режимы нарушения нормальной эксплуатации.

7.1.2 Для принятой последовательности режимов нагружения расчетами в предположении упругого поведения материала определяют напряженно-деформированное состояние в опасных сечениях компонентов ТВС.

7.1.3 Должно быть определено анализируемое расчетное сечение напряжений СП. Следует проводить СП через зону, где ожидается первое появление пластических деформаций. В случае если компонент представляет собой цилиндрическую оболочку, то сечение следует проводить перпендикулярно к срединной поверхности оболочки. В ином случае СП следует выбирать перпендикулярно к одной из внешних поверхностей.

7.1.4 Напряженное состояние в каждой точке СП характеризуется тензором напряжений {о}.

7.1.5 Деформированное состояние в каждой точке СП характеризуется тензором деформаций {е}.

7.1.6 В случае если СП плоское, то напряженное состояние в каждой точке сечения следует представить как сумму тензоров средних, изгибных и нелинейных составляющих напряжений {вт + <зь + оп/}. При этом величины а и Ь, характеризующие мембранную и изгибную составляющие напряжений, являются постоянными для всех точек СП:

°(опЬ)а|3 = ах + ft’ <7-1)

где а и b — коэффициенты, характеризующие изгибную и мембранную составляющие;

х — расстояние от центральной оси, относительно которой происходит общий изгиб СП;

а, Р — индексы, принимающие значения х, у и z при использовании ортогональной системы координат.

Тензор средних напряжений {вт} — тензор, компоненты которого постоянны и равны

1 г

оф = = ~л j ’З'оф^’ (7-2)

Л А

где А — площадь СП.

Тензор изгибных напряжений {вь} — тензор, компоненты которого линейно изменяются по сечению и равны

°ьсф =ах = 7рофхс/А (7-3)

' А

где / = J x2dA — момент инерции СП относительно центральной оси. А

Тензор нелинейных напряжений {ол/} определяют как тензор, компоненты которого равны разности составляющих тензоров {о} и {<зт + вь}.

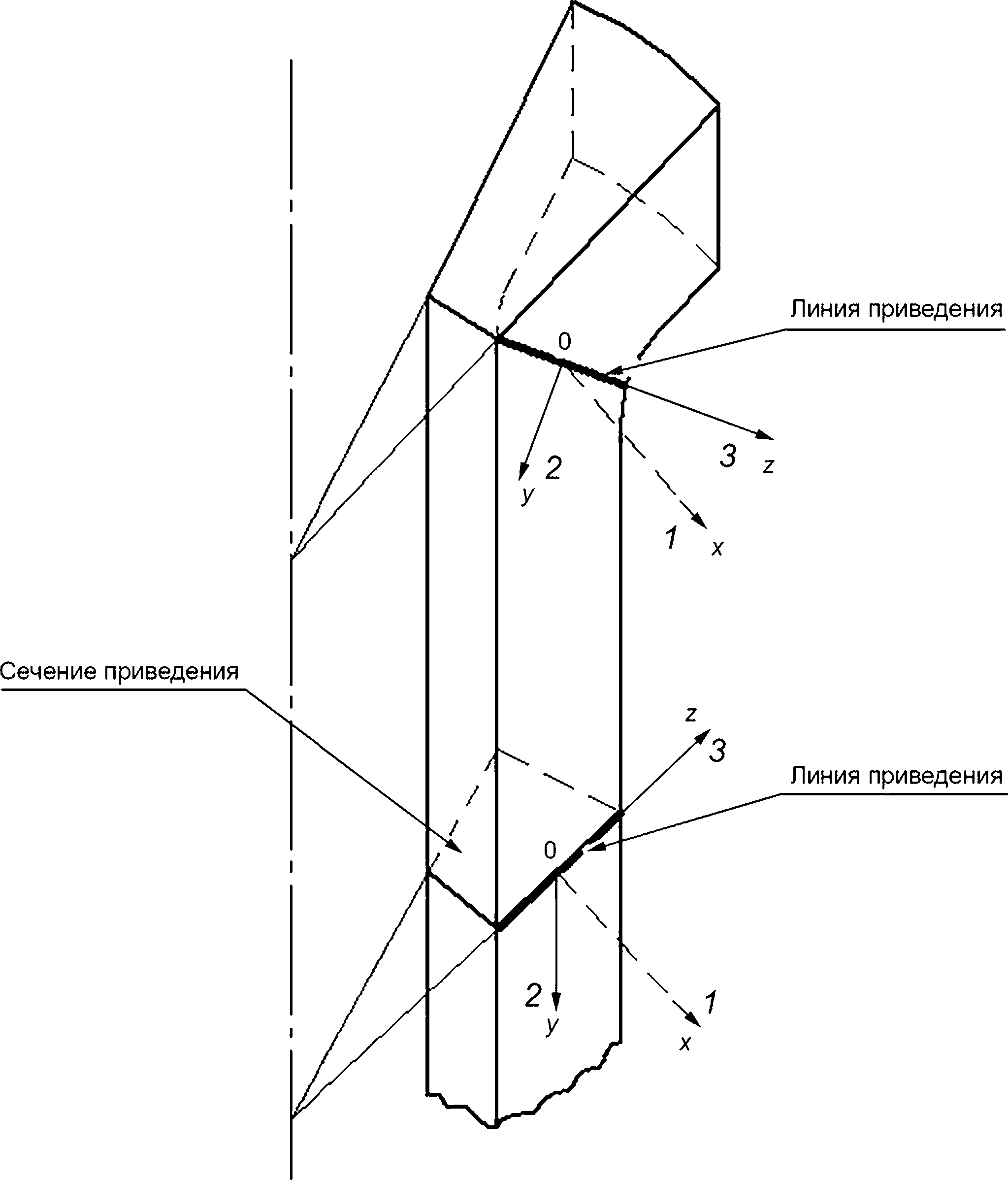

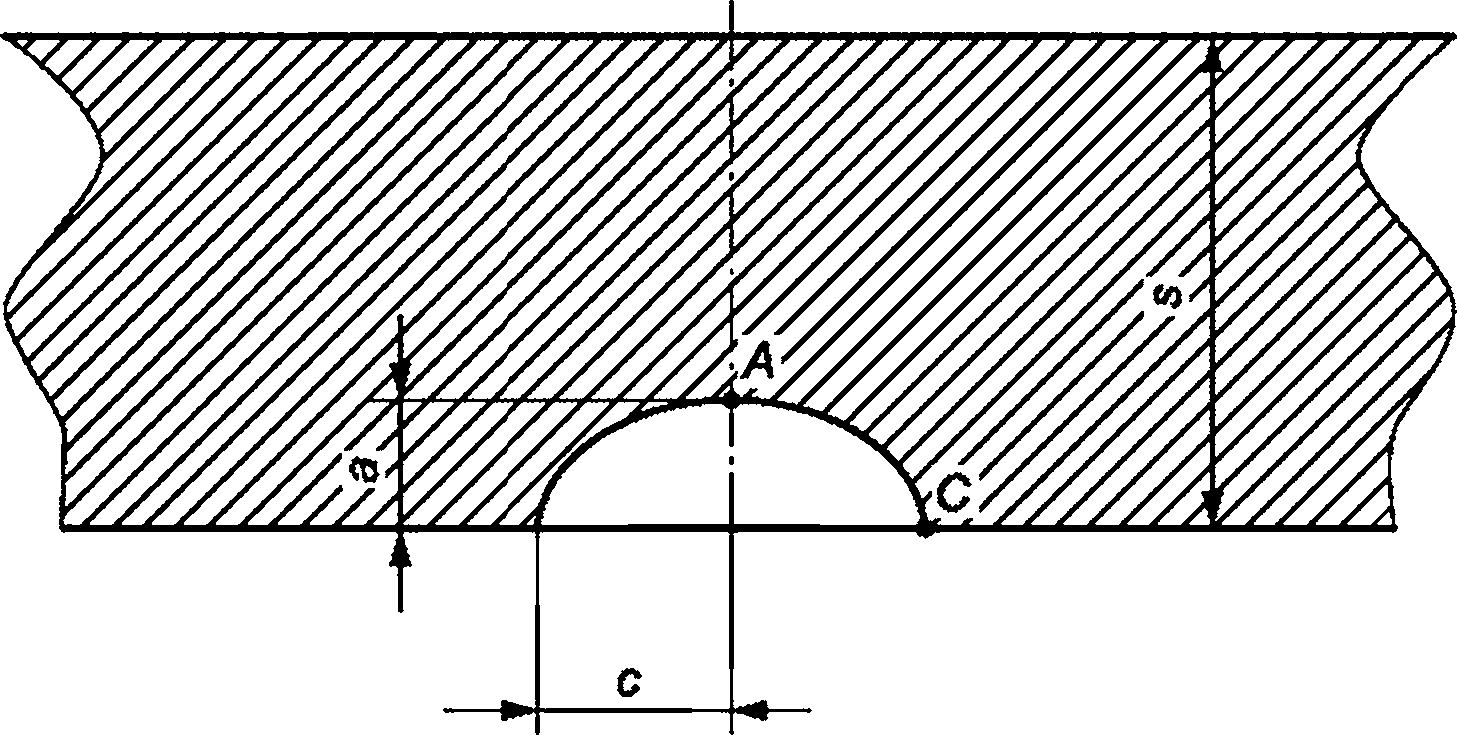

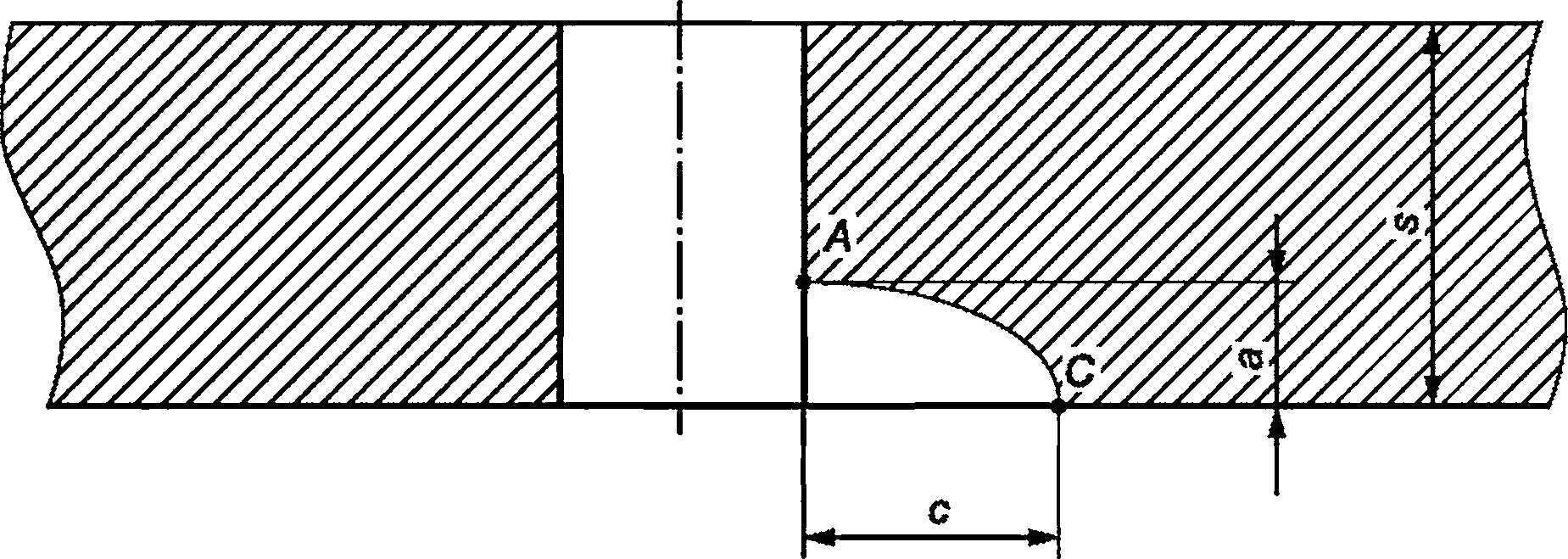

7.1.7 В случае если СП произвольного вида, то в сечении должен быть определен набор ЛП. ЛП следует проводить через стенку компонента перпендикулярно к внутренней, внешней или срединной поверхности компонента. Выбор ЛП приведен на рисунке 7.1.

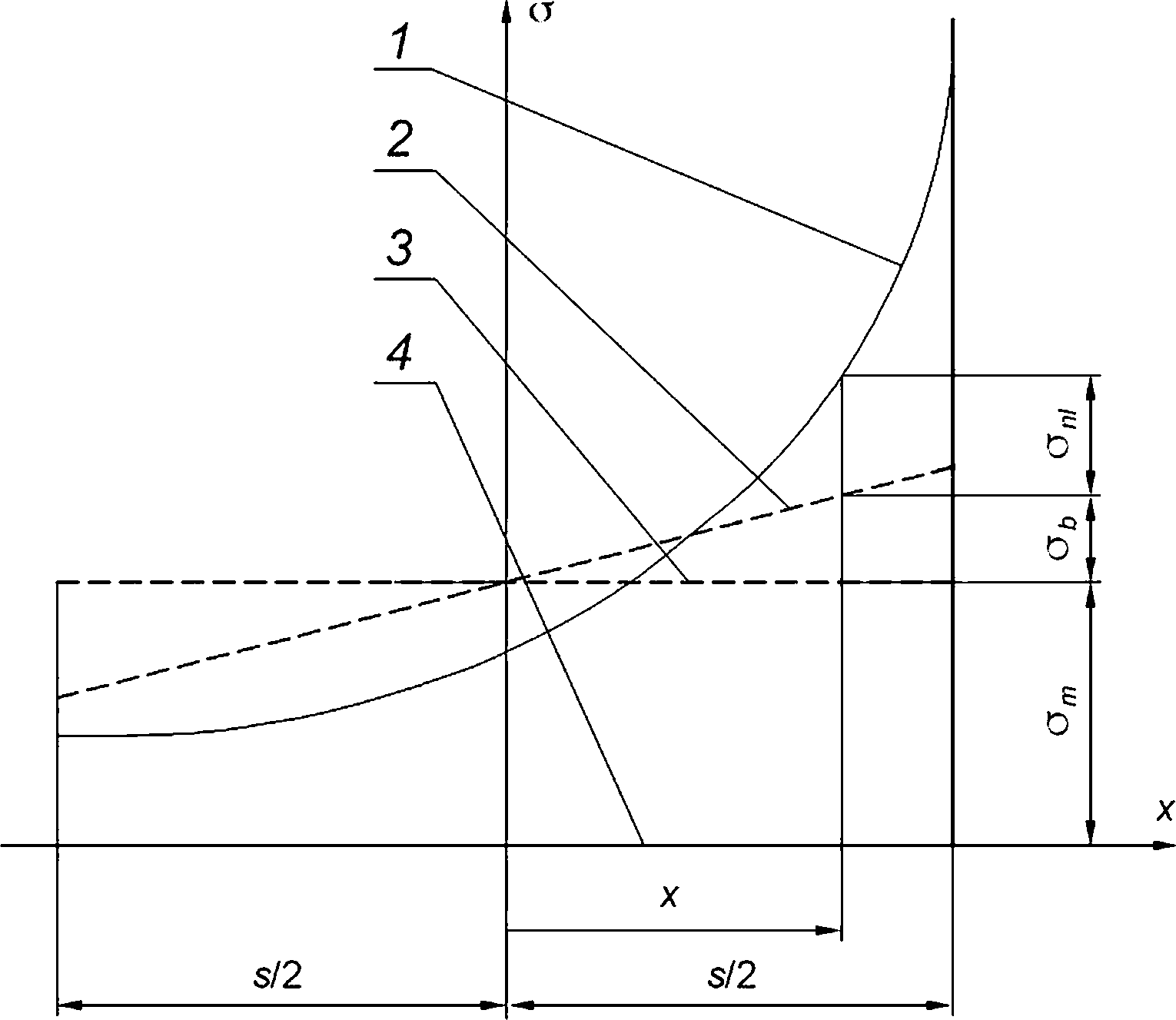

Напряженное состояние {о} в каждой точке на ЛП представляется (см. рисунок 7.2) как сумма тензоров средних, изгибных и нелинейных составляющих напряжений {вт + <зь + вп$. При этом мембранная и изгибная составляющие напряжений постоянны для всех точек ЛП:

= ах + Ь- <7-4)

где а и b — коэффициенты, характеризующие изгибную и мембранную составляющие;

х — расстояние от срединной поверхности до рассматриваемой точки на ЛП.

Тензор средних напряжений {вт} — тензор, компоненты которого постоянны и равны

1 +S/2

с'таф=^) = ~ / > (7-5)

S -s/2

где s — толщина стенки в месте проведения ЛП.

Рисунок 7.1 — Пути интегрирования по толщине компонента

Тензор изгибных напряжений {оь} — тензор, компоненты которого линейно изменяются по сечению и равны

12x+s/2

°ьар=ах = — J аархс/х, (7.6)

S -s/2

где х — расстояние от точки на ЛП до срединной поверхности.

На внутренней и наружной поверхности стенок изгибные напряжения принимают значения +s/

6 <2

°Ьа₽ J xdx- (7-7)

s _s/ /2

Составляющие тензора {оп/} следует вычислять по формуле

°п/ар “ °ар “ (°тар + °Ъар)' (7-8)

1 — компонент тензора напряжений; 2 — изгибная составляющая компонента тензора напряжений; 3 — мембранная составляющая компонента тензора напряжений; 4 — линия приведения

Рисунок 7.2 — Разделение напряжений на среднюю, изгибную и нелинейную составляющие

Деформированное состояние {е} в каждой точке, лежащей на ЛП, подобно напряженному состоянию, также может быть представлено как сумма средних, изгибных и нелинейных составляющих деформаций Етар + ейар + £п/ар- При этом величины, характеризующие мембранную и изгибную составляющие деформаций, постоянны для всех точек ЛП

е(т+Ь)ар = ах + Ь. <7-9)

где а и b — коэффициенты, характеризующие изгибную и мембранную составляющие;

х — расстояние от срединной поверхности до рассматриваемой точки, лежащей на ЛП.

Средние (мембранные) составляющие деформаций постоянны для всех точек ЛП и равны

1 +S/2

еп7сф — ~ ~ J еар^ > (7-10)

S -s/2

где s — длина ЛП.

На концах ЛП изгибные деформации принимают значения

6 +s/2 еба₽=±— J еа.рхс/х-s -s/2

Компоненты тензоров напряжений следует алгебраически суммировать с последующим определением средних, средних плюс изгибных, суммарных (в том числе с учетом концентрации) приведенных напряжений в соответствующие моменты времени в соответствии с определяемой категорией или группой категорий напряжений для последующей проверки прочности по соответствующим допускаемым напряжениям.

7.2 Расчет приведенных напряжений с использованием теории максимальных касательных напряжений Треска

7.2.1 Значения главных напряжений определяют по шести составляющим тензора напряжений {<зт + вь}. Наибольшему за всю историю нагружения главному напряжению присваивают индекс /, двум другим при том же моменте времени — индексы j и к (dj > > ск). Соответствующие данному моменту времени площадки следует считать зафиксированными для всей истории нагружения. Для всех других моментов времени главные напряжения условно следует относить к зафиксированным площадкам i,j и к следующим образом — значения главных напряжений должны быть соответственно отнесены к тем площадкам /,/и к, которые наклонены к реальным главным площадкам под наименьшим углом.

7.2.2 На выбранных зафиксированных главных площадках для всей принятой последовательности режимов нагружения определяют зависимости изменения главных напряжений ст,-, Оу, вк для тензоров напряжений {<зт + вь} и {вт + аь + стп/}.

Наряду с прямым методом расчета с учетом концентрации напряжений, должны быть рассчитаны значения компонент тензора напряжений {вт + сь + стп/} на основании компонент тензора напряжений {ст + вь} и коэффициентов концентрации напряжений.

7.2.3 Значения приведенных напряжений (ст) определяют для моментов времени t|,t2, ...,tt, ..., tm, в которых увеличение/уменьшение абсолютного значения любого из главных напряжений сменяется его уменыиением/увеличением, по формулам:

- местные приведенные напряжения без учета концентрации для момента времени tt, Мпа

<7-13)

<7-14>

где oz/, Оу/, <зк1 — главные напряжения тензора напряжений {стт + сть} для момента времени tf, МПа;

- местные приведенные напряжения по упругому расчету с учетом концентрации напряжений для момента времени tk Мпа

(aL\.raLi.l-aLj.i’ <7-15)

^l)jk.l = aLj,raLk.i’ <7-16)

^L>jk,l = aLi,l- °Lk,l’ <7-17)

где стш, 6Ljt, aLki — главные напряжения тензора напряжений {вт + сть + стп/) для момента времени tt МПа.

Для начального f1 и конечного tm моментов времени ст,- = о = вк = 0 или равны постоянным напряжениям, в том числе от веса или монтажного натяга.

7.2.4 Значение приведенного напряжения для определения (о)1 и (ст)2 следует вычислять по формуле

(<7)l 2 “ тах(1(о\7,тахЬ1(о)у^,тах1’1(о)/7(,тах1)’ (7-18)

где(о),у- тах, (e)jk тах, (e)jk тах —алгебраически максимальные приведенные напряжения для всей истории изменения приведенных напряжений для рассматриваемого режима нагружения, МПа.

Для определения (ст)1 следует использовать зависимость изменения главных напряжений ст,, сту, <зк для тензора напряжений {вт}, а для (о)2 — тензора (вт1 + вь}.

7.2.5 Размах напряжений (ст)^ следует вычислять с учетом всей истории изменения приведенных напряжений, как наибольшее из следующих значений:

(о)^ =maxNo)ykmax

(7.19)

(а)//(,тах

где (ст),у min, (a)jk mjn, (cT)/7(min — алгебраически минимальные приведенные напряжения для всей истории изменения приведенных напряжений, МПа.

7.3 Расчет приведенных напряжений с использованием энергетической теории Мизеса

7.3.1 Значение приведенного напряжения для определения (о)1 и (ст)2 следует вычислять по формуле

(ст) = -^(ох - сту )2 + (стх - oz )2 + (оу - oz )2 + 6 (<з2у + c2z + c2yz) . (7.20)

Для определения (о)1 следует использовать зависимость изменения составляющих напряжений тензора {<зт}, а для (о)2 следует использовать зависимость изменения составляющих напряжений тензора {<зт + оь}.

7.3.2 Для определения значений размаха местных условных упругих приведенных напряжений следует определять приращения компонент тензоров напряжений {вт + вь} и {ст + ой + оп/} от начального состояния до момента времени t по формулам:

(Aox)f = Gxt ~ ’ (А%Л = °yf _ ’

(AOz)f - Ozf - Oz^, (ДбХу){ - <5Xyt - ^Xyf^, (A(5yZ)t - 6yZt ~ Gyzt-C (A°zx)f “ azxf “ azxfi’ (A(j£x)f _ ^Lxt ~ ^Lxt^’ (A6[_y)t ~ ®Lyt ~ ®Lyt-i’ №>Lzh = °Lzt~ ^Lzt-c №aLxy\ = aLxyt ~ °Lxyt^ (A^Lyzh = cLyzt ~ °Lyztr №>Lzx)t = °Lzxt ~ aLzxty

(7.21)

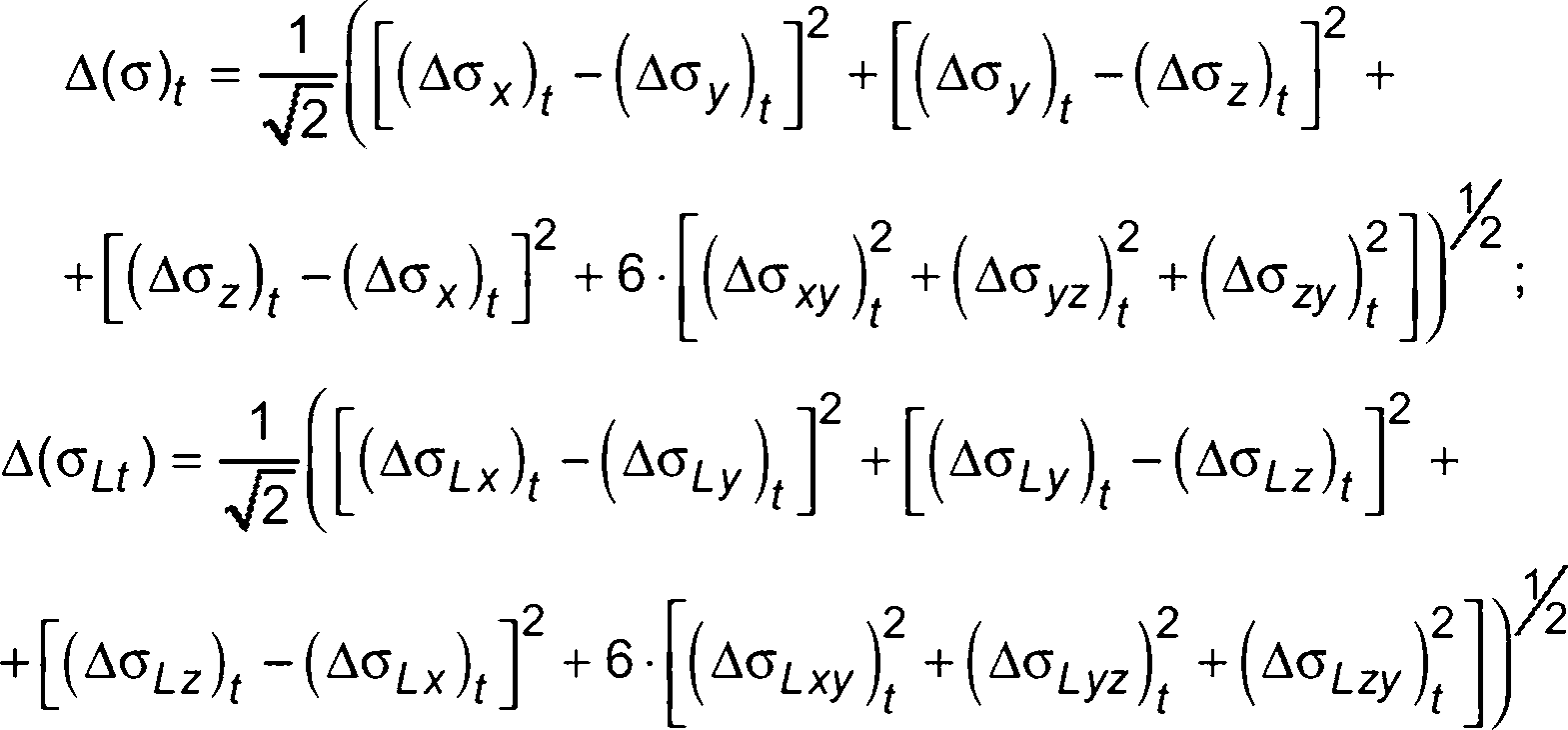

7.3.3 Приращения приведенных напряжений вычисляют по формулам:

(7.22)

(7.23)

7.3.4 После расчета Д(с^) для нескольких последующих моментов времени t > следует определять момент времени th когда значение Д(ог) в первый раз достигает максимума Д(ог) = A(of)1, которому следует придавать знак «плюс», если выполняется условие

U^X/ GXf1) + (°y/ CJyf1 ) + (°Zl °ztj)J-O>

(7-24)

или «минус» в ином случае, и фиксируются значения составляющих напряжений в этот момент времени cxt, Сур <5zt, т t, xyzt, xzxt, которые должны становиться начальными в следующем полуцикле.

Приведенные напряжения в момент времени принимаются равными (о^ = (До^.

7.3.5 Расчет по 7.3.2, 7.3.3 проводят для последующего изменения нагрузок (£ > и определяют момент времени t2, при котором достигается максимум приращения приведенных напряжений (До^ = (Дог)2. Вновь следует фиксировать значения (cxt ву( azt, Txyt, xyzt, izxt), которые для следующего полуцикла следует считать начальными. Размаху приведенных напряжений (Aof)2 следует придавать знак, противоположный знаку (До^.

Приведенное напряжение в момент времени t2 должно быть равно (о()2 = (о^ + (Дог)2.

Аналогичным образом по 7.3.2, 7.3.3 проводят расчет для всей истории нагружения компонента, и в результате должна быть получена зависимость приведенных напряжений (о) или (oL) от времени для всей истории нагружения.

7.3.6 Размах напряжений должен быть определен по графику изменений приведенных напряжений (о) для всей истории изменения напряжений по формуле

(7.25)

(°)r (°)max (G)min’

где (o)max, (o)min — алгебраически максимальные и соответственно минимальные приведенные напряжения для всей истории изменения напряжений, МПа.

7.3.7 По рассчитанным значениям приведенных напряжений (oL) определяют значения местных условных упругих приведенных напряжений (aF) с учетом возможной поправки на упругопластическое деформирование материала в соответствии с требованиями 7.4 с учетом того, что рассматривается один единственный график изменения (oF).

7.4 Определение местных условных упругих приведенных напряжений упрощенным упругопластическим расчетом

7.4.1 Значения местных условных упругих приведенных напряжений (oF) определяют в зоне концентрации напряжений на основе значений (oL) (индексы ij, jk и ik здесь и далее для краткости опущены), с учетом возможной поправки на упругопластическое деформирование материала. Учет пластических деформаций выполняют с помощью упрощенного упругопластического расчета по 7.4.2.

7.4.2 Упрощенный упругопластический расчет следует проводить в соответствии с требованиями настоящего пункта.

Поправку на пластическое течение материала проводят с использованием параметров степенной аппроксимации диаграммы растяжения материала. Диаграмма растяжения материала должна быть аппроксимирована в виде

Rpe

где £ < ее

где £ > £е

(7.26)

где Rpe — предел пропорциональности, МПа;

Rle

Ее = —у- — деформация, соответствующая пределу пропорциональности.

Показатель упрочнения v и R^e следует вычислять по формулам:

/ \ RT

0,73 Ig И +1,4 • 10-2 • Z7" Нг2-Rp0,2

(7.27)

(7.28)

on . ЮО

2,3 • Ig —

ig

_____100-Z7

2W~3+RTp0t2/ET

RpQ,2________

~3-ЕТ +^0,2 Г

В случае если в рассматриваемой зоне расположен сварной шов, то значения Rpe и v должны быть приняты минимальными из значений металла шва и основного металла.

При переменной в течение полуцикла температуре вычисление значений R^e и v проводят для максимальной и минимальной температур полуцикла по соответствующим значениям /?£02, Я Ет-Расчетное значение R^e следует принимать равным полусумме соответствующих значений для максимальной и минимальной температур полуцикла. Расчетное значение v следует принимать равным минимальному из его значений в интервале температур полуцикла. Допускается использование в качестве расчетных значений Rpe и v, соответствующие максимальной температуре полуцикла, а также принимать v = 0 при условии использования в качестве расчетного значения Rpe либо полусуммы пределов текучести Rp02 при максимальной и минимальной температурах полуцикла, либо значения Rp0 2 ПРИ максимальной температуре полуцикла.

При температуре, равной или выше температуры Тр значение R^e определяют по изохронной кривой деформирования за время нагружения компонента в течение рассматриваемого полуцикла.

Длительность полуцикла равна времени изменения напряжений от минимального (максимального) до максимального (минимального) значения. При расчете напряжений в процессе пуска, выхода на режим после какого-либо переходного режима и работы на стационарном режиме до следующего переходного режима при температурах выше температуры Tt необходимо учитывать среднее время работы на стационарном режиме между соответствующими переходными режимами.

При температуре, превышающей температуру Тр показатель упрочнения вычисляют по формуле

(7.29)

где RTpQ2t’ °Т — предел текучести и напряжение, соответствующее упругопластической деформации ет, принимаемые по изохронной кривой деформирования для длительности и температуры полуцикла, МПа;

e0 2t — деформация, соответствующая пределу текучести Rp0 2f: ет — деформация, соответствующая вт (не менее 2 %).

Длительность полуцикла должна быть равна времени изменения напряжений от минимального/ максимального до максимального/минимального значения. При расчете напряжений в процессе пуска, выхода на режим после какого-либо переходного режима и работы на стационарном режиме до следующего переходного режима при температурах, равных и выше Tt, следует учитывать среднее время работы на стационарном режиме между соответствующими переходными режимами.

Графики изменения напряжений (oF) строят путем последовательной обработки точек графиков (oL) для моментов времени ...,//, ..., tm. При этом следует использовать вспомогательные параметры и X, а также характерные значения моментов времени th и tb, порядок определения которых изложен ниже. Общая последовательность расчетов должна быть следующая:

а) в начале расчета полагают: th = L = t^, /1 = t2, = X = 1; (oL)h = (6p)h = (oL)b = (oF)b = 0;

б) в случае если величина Rpe не выходит за границы отрезка [X, X - 2sign(X)], что соответствует упругому деформированию в полуцикле нагружения, принимают

(M=K)/-K)b + (CF)b- (7.30)

При выходе величины (s>i_)i/RTpe за границы отрезка [X, X-2sign(X)] происходит упругопластическое деформирование, для которого напряжение (о^)/ вычисляют по формуле

у-1 JL

(cF )i = sign[(oL), - {oL )„] )/ - (<4)/,] 2 + ^y-^RTpe) j1+v + (aF )„. (7.31)

При этом в случае, если выход произошел со стороны граничного значения X- 2sign(X), а в предыдущие моменты времени уже возникало упругопластическое деформирование, то следует принимать £ = 2 и th = tb. В случае, если выход произошел со стороны граничного значения X или если раньше ни разу не возникло упругопластического деформирования, то в момент времени th соответствующие ему напряжения (oL)b и (cF)h, а также значения параметра следует оставлять без изменения (т. е. теми, которыми они сложились на предшествующих этапах расчета).

Расчет по формуле (7.31) допускается применять только для зоны концентратора напряжений при выполнении следующего условия:

)/lmax < qdT /7-ni

---3------ 2Кр0,2- (' -32)

Для прочих случаев при определении (ог)/вместо применения формулы (7.31) следует проводить полный упругопластический расчет компонента;

в) после определения (ог)/ при упругопластическом деформировании по формуле (7.31) или по данным упругопластического расчета, принимают для tb =

(7.33)

если t/ < tm, то следует перейти к рассмотрению следующего момента времени ?/+1 в соответствии с порядком, изложенным в перечислениях б), в) 7.4.2.

При tt = tm расчет напряжений (о^)/ завершают.

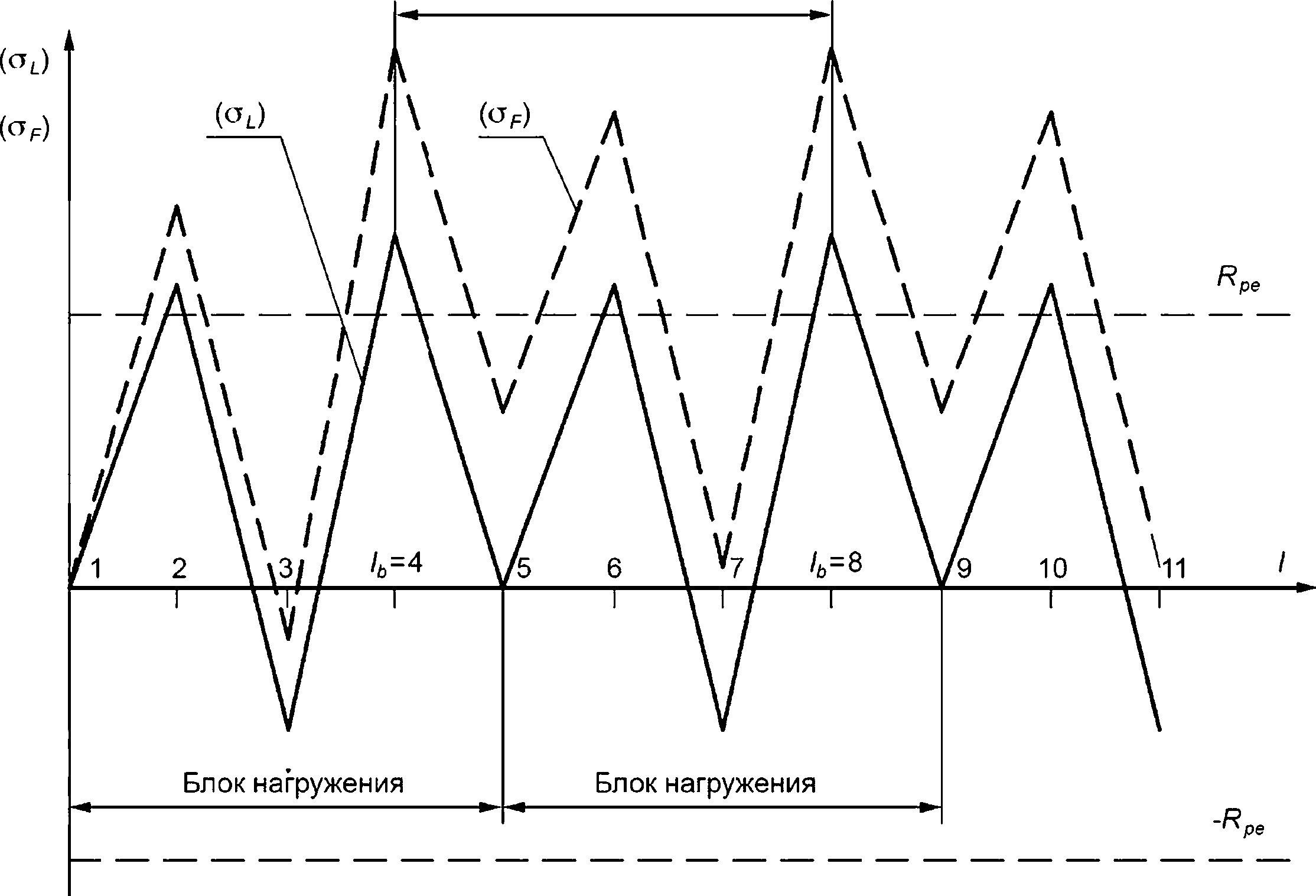

Допускается разбиение на блоки графиков изменения напряжений (oL). График подобного разбиения показан на рисунке 7.3.

* — полуциклы между наибольшими значениями (oF)

Рисунок 7.3 — График изменения местных приведенных напряжений (oL) и (oF)

Если при расчете (с^), и определении графика его изменения используется формула (7.31), то следует рассмотреть последовательно два одинаковых блока изменения напряжений (oL) (см. рисунок 7.3). В этом случае число полуциклов (циклов) каждого типа между абсолютно наибольшими значениями (oL)/b принимают равным ожидаемому при эксплуатации числу блоков нагружения за вычетом 1, число остальных равно 1.

График, иллюстрирующий изменение одного из местных приведенных напряжений, приведен на рисунке 7.3.

7.5 Определение местных условных упругих приведенных напряжений с использованием эффективного коэффициента концентрации

Местные условные упругие приведенные напряжения (oF) при использовании эффективного коэффициента концентрации Kef вычисляют по формуле

К

(°F )/ = )/ “ (°L+ (°F )/? (7-34)

''о

или по формуле

Ы/=МИ-(^ + Ы/7- (7.35)

Эффективный коэффициент концентрации Kef местных приведенных напряжений определяют на основе экспериментальных данных.

Геометрия, состояние поверхности, номинальные напряжения и градиенты местных напряжений в зоне концентрации испытываемого компонента, модели или образца, их материал и термообработка, условия нагружения должны соответствовать натурному компоненту конструкции.

Применение Kefnpn расчете местных приведенных напряжений должно быть согласовано со способом обработки экспериментальных данных при его определении.

В расчете при (oaL) < ^р02 эффективный коэффициент концентрации напряжений вычисляют по формуле

Kef=1 +q(Ko-1), (7.36)

где q — коэффициент чувствительности материала к концентрации напряжений (q < 1).

В случае если (oaL) = Ка(оа) RLi, то коэффициент q вычисляют по формуле

1 <7

4 = 40+ т °т [Ka<ga>-R-l]' (7.37)

Rp0,2 - Я-1

а если (oaL) = /<а(оа) < R^, то q принимают равным q0, где р0 — коэффициент чувствительности материала к концентрации напряжений, определенный при амплитуде местных напряжений, равной пределу выносливости и выбираемый в соответствии с таблицей 7.1.

При промежуточном значении R^o 2^m значение Qq определяется путем линейной интерполяции.

Таблица 7.1 — Значения коэффициента чувствительности q0

<7о | Зона концентрации напряжений в компонентах | |

0,4 | 0,9 | |

0,6 | 0,95 | Угловой переход при радиусе скругления от 10 до 40 мм |

0,8 | 1,0 | |

0,4 | 0,7 | |

0,6 | 0,8 | Скругления в вершинах пазов и опорных буртов при радиусе скругления от 4 до 10 мм |

0,8 | 0,9 |

7.6 Формирование расчетных циклов изменения напряжений для расчета на циклическую прочность

7.6.1 В случае если приведенные местные условные упругие напряжения определялись с применением теории наибольших касательных напряжений Треска, то формирование расчетных циклов изменения напряжений для расчета на циклическую прочность должно проводиться в порядке, изложенном в 7.6.2.

7.6.2 По трем графикам местных приведенных напряжений должно быть определено наибольшее по абсолютному значению условное упругое напряжение (oF)max для всего процесса изменения напряжений.

Формирование расчетных циклов или полуциклов напряжений выполняют на основе полной истории нагружения за период от tt до tm. При этом каждый раз при выделении очередного полуцикла из участков трех графиков изменения напряжений (оДу, (oF)y7(, (oF)/7( должна быть получена наибольшая возможная амплитуда местного приведенного напряжения.

Для формирования расчетных циклов (полуциклов) напряжений каждый из графиков (оДу, (о^, (оД^ во временном диапазоне от t/ до tm должен быть замкнут, то есть в нем должны совпадать начальное (в момент времени и конечное (в момент времени tm) значения напряжений. В ином случае графики следует искусственно замкнуть, введя в них соответствующие фиктивные участки изменения напряжений в интервале времени от tm до некоторого фиктивного значения ?ф.

Эти фиктивные участки истории нагружения вносят дополнительное усталостное повреждение, что делает последующую оценку циклической прочности консервативной. Допускается вычитать величины повреждения от фиктивных участков из суммарного усталостного повреждения.

Для формирования расчетных циклов требуется предположить, что каждый из трех графиков многократно освещают потоком света, лучи которого направлены вдоль горизонтальной оси времени. Освещения являются парными. При первом освещении из каждой пары рассматривают только возрастающие, а при втором — только убывающие участки, соединяющие соседние локальные максимумы и минимумы. Необходимо учесть, что свет не проходит сквозь рассматриваемые участки графиков (возрастающие либо убывающие), вследствие чего на каждом графике при каждом освещении образуется вертикальное пятно тени.

Порядок формирования расчетных циклов следующий:

а) выполняют первый этап основного парного освещения: на всех трех графиках должны быть освещены возрастающие участки. Образовавшиеся на трех графиках пятна тени сравнивают по величине. В случае если при одном освещении на каком-либо графике образовалось два или больше пятен, то в сравнении каждое пятно должно участвовать независимо. Из всех пятен тени, образовавшихся на трех графиках, следует выбирать пятно максимального размера. В случае если несколько пятен имеют одинаковый размер, то следует выбирать то, у которого верхняя граница расположена выше;

б) по выбранному пятну тени формируют расчетный возрастающий полуцикл напряжений следующим образом: его минимальное и максимальное значения должны быть приняты равными, соответственно, нижней и верхней границам выбранного пятна;

в) на графике, на котором был сформирован этот возрастающий полуцикл, выполняют второй этап основного парного освещения: освещают убывающие участки. Образовавшееся при этом пятно тени должно совпадать с пятном от возрастающих участков, и на тех же принципах формируют расчетный убывающий полуцикл.

Сформированные таким образом расчетные возрастающий и убывающий полуциклы имеют одинаковые минимальные и максимальные значения. Такие полуциклы следует называть парными расчетными полуциклами. Парные расчетные полуциклы могут быть объединены в один расчетный цикл;

г) после того, как выполнено основное парное освещение и сформированы парные расчетные полуциклы напряжений, графики (оДу, (<3F)jk, (одолжны быть для дальнейшего анализа преобразованы следующим образом:

- на графике (оДу, на котором были сформированы очередные парные расчетные полуциклы, удаляют те участки, тень от которых вошла в выбранные пятна тени для этих полуциклов;

- на двух остальных графиках (aF)jk и (cF)ik части, расположенные в тех же интервалах времени, что и удаленные участки первого графика, подвергают дополнительному парному освещению. При этом остальные части этих двух графиков следует игнорировать. На каждом из двух графиков сравнивают пятна тени от возрастающих и убывающих участков. В случае если эти пятна совпадают полностью или какой-либо своей областью, то части возрастающих и убывающих участков рассматриваемого графика, создавшие эту общую область тени, удаляют. В случае если совпадающих областей тени образовалось несколько, то удаляют только те освещенные участки, размер области тени от которых больше, а при равенстве — у которых область тени размещена выше;

д) процесс формирования циклов (полуциклов) повторяют по перечислениям а)—г) 7.6.2 до тех пор, пока не окажутся удаленными все участки рассматриваемых графиков.

7.6.3 Формирование расчетных циклов напряжений по результатам расчета с применением энергетической теории Мизеса проводият по одному графику изменения (oF) в последовательности, изложенной в 7.6.2, за исключением перечисления г) 7.6.2.

Каждый из сформированных расчетных циклов (полуциклов) напряжений для выполнения последующего расчета на циклическую прочность сопровождают информацией об эксплуатационных условиях (температуре, параметрах среды и флюенсе нейтронов, длительности реализации), соответствующих всем тем частям графиков напряжений, из которых он был составлен.

8 Расчет на статическую прочность

8.1 Расчет на статическую прочность без учета ползучести

8.1.1 Расчет на статическую прочность выполняется по номинальным допускаемым напряжениям, определенным без учета увеличения предела текучести и временного сопротивления под действием облучения.

8.1.2 При расчете на статическую прочность следует проверять выполнение условий прочности применительно к расчетным нагрузкам и ко всем расчетным режимам, за исключением вибрационных и динамических нагрузок (включая сейсмические).

8.1.3 Значения приведенных напряжений расчетных групп категорий напряжений, определенные при расчете на статическую прочность компонента, не должны превышать значений, указанных в таблицах 8.1 и 8.2. Значения номинальных допускаемых напряжений [о] и [о]w следует определять в соответствии с положениями раздела 5. Допускается определение [о] и [o]w не для расчетной температуры, а для максимального значения средней температуры по толщине стенки (сечения) компонента в рассматриваемом режиме.

8.1.4 Средние напряжения смятия не должны превышать 1.5/?р02- В случае если расстояние от края зоны приложения нагрузки до свободной кромки превышает размеры зоны, на которой действует нагрузка, допускаемые напряжения следует увеличить на 25 %.

Таблица 8.1 —Допускаемые напряжения для компонентов, за исключением болтов и шпилек

Режим нагружения | (a)i | (Ф2 | (°>R |

НУЭ | [о] | 1,3[о] | ( \ ~р0 2 Т 2,5 т RpQ'2. но не более 2RTp0 2 1 R"> ) |

ННУЭ | 1,2[о] | 1,6[а] | — |

УПА | 1,4[о] | 1,8[о] | — |

Таблица 8.2 — Допускаемые напряжения для болтов и шпилек

Режим нагружения | (Ф1 | (<W | (Ф4/* |

НУЭ | 1.3[G]W | 1,7[o]w | |

ННУЭ | 1.2[Q]W | 1.6[G]W | 2,0[oU |

УПА | 1.4[q]w | 1.8[q]w | 2,4[ф„ |

| |||

8.1.5 Средние касательные напряжения, вызванные действием механических нагрузок на компонент ТВС за исключением резьбы, не должны превышать 0,5[о] (в резьбах — при НУЭ 0,25/?£02, при ННУЭ O,3O/?Jo 2, при УПА O,35Kjo 2).

8.1.6 При гидравлических испытаниях приведенные общие мембранные напряжения в компонентах не должны превышать 1,35[о]г/7, а приведенные напряжения, определенные по суммам составляющих общих или местных мембранных и общих изгибных напряжений, — 1,7[a]Th. Напряжения emw в болтах и шпильках не должны превышать O,7/?Jo,2 •

8.1.7 При оценке статической прочности по размахам напряжений (o)R максимальные и минимальные абсолютные значения приведенных напряжений, входящих в определение этой категории, не должны превышать

8.1.8 Выполнение требований таблицы 8.1 по группе категорий напряжений (о)^ и требований 8.1.7 должно быть обеспечено. В тех случаях, когда это требование не обеспечено, допускается отступление от этих требований [по согласованию с конструкторской (проектной) организацией] при условии, что возможное при эксплуатации искажение формы конструкции, связанное с невыполнением вышеуказанных требований, не повлияет на нормальную эксплуатацию активной зоны, органов управления и защиты (отсутствие заклиниваний подвижных устройств, недопустимых искажений проходных сечений, определяющих расход теплоносителя и движение исполнительных и рабочих органов СУЗ, недопустимых деформаций сопряженных деталей).

8.2 Расчет на длительную статическую прочность

8.2.1 Расчет на длительную статическую прочность следует проводить для компонентов в зонах с температурой Tt и выше. При поверочном расчете на длительную статическую прочность следует рассматривать все эксплуатационные режимы, проходящие при температурах, равных или выше Tt, включая ННУЭ. Условия прочности компонентов приведены в таблице 8.3.

Таблица 8.3 — Условия прочности компонентов при расчете на длительную статическую прочность

Тип компонента | Расчетная группа категорий напряжений | |||||||

(ф2 | (Ф/? | (Фзи< | (Фди, | |||||

Силовые компоненты, в том числе опорные решетки, каркасы ТВС | * | IA | К, [с] t-у _2_<1 | « | к; [а] t У — < 1 | — | — | |

Окончание таблицы 8.3

Тип компонента | Расчетная группа категорий напряжений | ||||||

(Фт | (ф2 | (a)R | (Ф3и< | (Фди, | |||

Компенсирующие устройства | VI , о, | « | IA | — | — | — | |

8.2.2 Компонент ТВС, рассчитываемый на длительную статическую прочность, должен удовлетворять условиям, принимаемым при расчете на статическую прочность во всем диапазоне температур ниже и выше Tt.

8.2.3 Приведенные напряжения групп категорий (а)2 и (o)R при расчете на длительную статическую прочность должны удовлетворять следующим условиям:

(8.1)

(8.2)

где [о] — номинальное допускаемое напряжение, вычисляемое по формуле о 7”

М =

Kt — коэффициент приведения напряжения (о)2 к мембранным, который вычисляют в зонах мембранных или местных мембранных напряжений по формуле

Kt =1,25-0,25 или

[°!

Kt =1,25-0,25

Ы

K't — коэффициент приведения напряжения (о)^ к мембранным, который вычисляют в зонах мембранных или местных мембранных напряжений по формуле

к; = 1,75 -0,25 или

И

К; = 1,75 - 0,25

Н

Предел длительной прочности при определении [о] следует выбирать для суммарной длительности нагружения рассматриваемыми напряжениями при соответствующей температуре.

При расчете на длительную статическую прочность ТВС должны быть использованы значения механических свойств конструкционных материалов, которые следует принимать с учетом влияния облучения и теплоносителя.

В случае если срок службы компонента ТВС включает два или более режимов нагружения, отличающихся по приведенному напряжению, повреждающей дозе или расчетной температуре, то должно выполняться условие по накопленному длительному статическому повреждению

In*1

где tj — время нагружения рассматриваемым приведенным напряжением в течение /-го режима при температуре Tj за весь период эксплуатации (следует учитывать только время нагружения при температурах металла, равных и выше Tt;

[fy — допускаемое время нагружения, вычисляемое по формулам для значений длительной прочности, соответствующее температуре Tj, повреждающей дозе и приведенному напряжению на /-м режиме, умноженному:

-для напряжений категории (о)2/на множитель 1,5/Kt;

- для напряжений (a)R/ на множитель 1,5//('f;

/ — число режимов нагружения, отличающихся температурой 7), повреждающей дозой или приведенным напряжением.

В случае если срок службы ТВС включает два или более режимов нагружения, отличающихся по напряжению, повреждающей дозе или расчетной температуре, то должно выполняться условие прочности по накопленному длительному статическому повреждению, приведенное в 8.2.3.

9 Расчет на устойчивость

9.1 Общие положения расчета на устойчивость

9.1.1 Расчет на устойчивость ТВС допускается выполнять аналитическими, либо численными методами (в том числе МКЭ) с целью определения возможности потери устойчивости ТВС в целом, либо потери устойчивости отдельных компонентов ТВС.

9.1.2 При проведении расчета компонентов на устойчивость определяют критические значения нагрузки в соответствии со следующими положениями:

- толщины стенок компонента при расчете следует принимать равными (s - с);

- НДС в компоненте должно быть определено при действии всех расчетных нагрузок;

- решением линейной задачи устойчивости (buckling) численным методом должно быть определено критическое значение нагрузки Fkr, вызывающее потерю устойчивости.

Устойчивость компонента обеспечена, если выполнено условие

F<^-, (9.1)

пкг

где F — расчетная нагрузка;

Fkr — критическая нагрузка;

2

пкг = — — коэффициент запаса устойчивости;

— поправочный коэффициент, определяемый на основе соответствия рассчитываемого компонента типовым случаям либо экспериментально. Для вычисления последует принимать наименьшее значение

9.2 Расчет на устойчивость в условиях ползучести

9.2.1 Расчет на устойчивость в условиях ползучести следует проводить для компонентов ТВС, температура которых равна или превышает Tt, и (или) работающих в условиях радиационной ползучести.

9.2.2 При расчете на устойчивость в условиях ползучести необходимо учитывать возможное изменение размеров и формы компонентов [в том числе связанное с радиационным распуханием или радиационным ростом (для циркониевых сплавов), накоплением пластических деформаций, ползучестью].

9.2.3 Формулы для расчета значений скорости радиационной ползучести приведены в приложении А.

9.2.4 Расчет на устойчивость в условиях ползучести заключается в определении допускаемого срока службы при действии на рассчитываемый компонент заданных наружного давления и сжимающих нагрузок или в определении допускаемых нагрузок для заданного срока службы ТВС.

9.2.5 При расчетах следует использовать функцию установившейся ползучести, имеющую вид

е = + Aant + BkGjt,

(9.2)

где е — деформация;

о — расчетное напряжение, определяемое в соответствии с 9.3.1—9.3.3, МПа;

Ет— модуль упругости при температуре Т, МПа;

А — коэффициент температурной ползучести, МПа-п-с-1;

В — коэффициент радиационной ползучести, МПа-1-с-1;

п — показатель ползучести;

Оу— интенсивность напряжений, МПа;

к — скорость набора повреждающей дозы, сна/с;

t — время, с.

9.2.6 На основе указанной зависимости между ей о определяются значения би л по кривым ползучести конкретного материала ТВС.

9.2.7 Расчет применим при <зкг<

9.3 Расчет на устойчивость типовых компонентов

9.3.1 Расчет на устойчивость цилиндрической оболочки, нагруженной осевой силой9.3.1.1 Формулы применимы для расчета гладких цилиндрических оболочек без продольных ребер жесткости.

Спиральные ребра жесткости под углом более 60° к образующей не следует рассматривать как укрепление от действия осевой силы.

9.3.1.2 Формулы следует применять при выполнении следующего условия:

0,05 <^—^<0,2. (9.3)

9.3.1.3 Расчетное осевое напряжение сжатия

9.3.1.4 Для определения значения допускаемого напряжения следует найти два значения критического напряжения:

- напряжение первого рода — из условия общей потери устойчивости цилиндрического элемента как длинного стержня;

- напряжение второго рода — из условия местной потери устойчивости цилиндрической тонкостенной оболочки.

9.3.1.5 Критическое напряжение первого рода

Т ( Dm f

-w = ' ' <9 5)

где т| = 2 — если один конец оболочки жестко заделан, а другой свободен;

т| = 1 — если оба конца цилиндрической оболочки шарнирно оперты;

т| = 0,5 — если оба конца оболочки жестко заделаны;

г| = 0,7 — если один конец оболочки шарнирно оперт, а другой жестко заделан.

9.3.1.6 Критическое напряжение второго рода

°кг2 = —•

ит

9.3.1.7 Допускаемое осевое напряжение сжатия следует вычислять по формуле

[oc] = min{[oc]1;[Gc]2})

где [о^ = 0,5 oRr1;

[ос]2 = °>5 ^2 °кг2:

Еф — поправочные коэффициенты, определяемые из условий:

е. • -г ^-1 I

=minj0,7;-—Щ, = ——;

I 1 + Л1]

Е,2 = min jo,25;———I, Х2 = р0,2 .

I 1 + ^2] ®кг2

9.3.1.8 Устойчивость цилиндрической оболочки следует считать обеспеченной, если выполняется условие

ос<[ос]. (9.10)

9.3.2 Расчет на устойчивость конического перехода под действием осевой силы

9.3.2.1 Формулы применимы для расчета гладких конических переходов, находящихся под действием осевой силы, удовлетворяющих условиям:

е_q

(9.11)

(9.12)

0,005 <----<0,1;

^0т

10° < а < 60°;

0,005 <-^—^ < 0,1. (9.13)

9.3.2.2 При ос < 10° конический переход следует считать цилиндрической оболочкой, длина которой равна высоте конуса, а средний диаметр равен диаметру большего основания. Толщину стенки цилиндрической оболочки следует принимать равной толщине стенки конического перехода.

9.3.2.3 Расчетное осевое напряжение сжатия следует вычислять по формуле

'-'С — / \ *

л DOm (s-c)- cosoc

9.3.2.4 Критическое напряжение следует вычислять по формуле

вкг=1,2ЕТ -—- cos а. (9.15)

k D0m )

9.3.2.5 Допускаемое напряжение сжатия [ос] = 0,5^, (9.16)

где £ — поправочный коэффициент, определяемый из условия

£ = min|o,25;-M, = (9.17)

[ 1 + Л J кг

9.3.2.6 Устойчивость конического перехода следует считать обеспеченной, если выполняется условие ос^[ас]. (9.18)

9.3.3 Расчет на устойчивость гладких цилиндрических оболочек, нагруженных осевым сжатием, в условиях ползучести

9.3.3.1 Формулы применимы при выполнении следующего условия:

с_с

(9.19)

(9.20)

(9.21)

(9.22)

(9.23)

0,005 <----<0,2.

9.3.3.2 Расчетное осевое напряжение следует вычислять по формуле F

(s ~ с)

9.3.3.3 Расчетный срок службы следует определять как наименьшее из двух значений:

г,! (s-c)[l-2G/(5lOfcf1)] 1 + (в„/Д„)(2/0)"-1

р] = -----------7-----------In-------------—j— И

2п (А<5п+Вк^}An(n-\}Dm (Вп/Ап)(2/0 )л’1

_ ^2 °кг2 [1 ~ 2q/(^2 Qkr2 )] 2п~1Ет(асп + Вк<^

где — поправочный коэффициент, определяемый из условия

. • fn 7 ^1 1 1 RP°<2

^^miruOJ;—— k Х1 = ;

а/«1 — критическое напряжение, вычисляемое по формуле

Z ч 2

_ _и q г^Т | Dm ।

С^г1 — 1,2t ---

I nU

(9.24)

т| = 1 — если оба конца цилиндрической оболочки шарнирно оперты;

т| = 0,5 — если оба конца оболочки жестко заделаны;

г| = 0,7 — если один конец оболочки шарнирно оперт, а другой жестко заделан; с,2 — поправочный коэффициент, вычисляемый из условия

= min|o,25; I, Х2 = р0,2 ;

I 1 + Х2 J СкГ2 akt2 — критическое напряжение, вычисляемое по формуле

®кг2 ~ р. > ит

Ап — коэфициент, вычисляемый по формуле

(9.25)

(9.26)

(9-27)

Вп — коэфициент, вычисляемый по формуле

(9.28)

(п + 1) п

/0 — коэфициент, вычисляемый по формуле

2-10~40

_ Z. I W '0--’

(9.29)

выполняется

(9.30)

S - с

В — коэфициент ползучести, см. 9.2.5, (1/МПа)п ■ с-1;

п — показатель ползучести, см. 9.2.5;

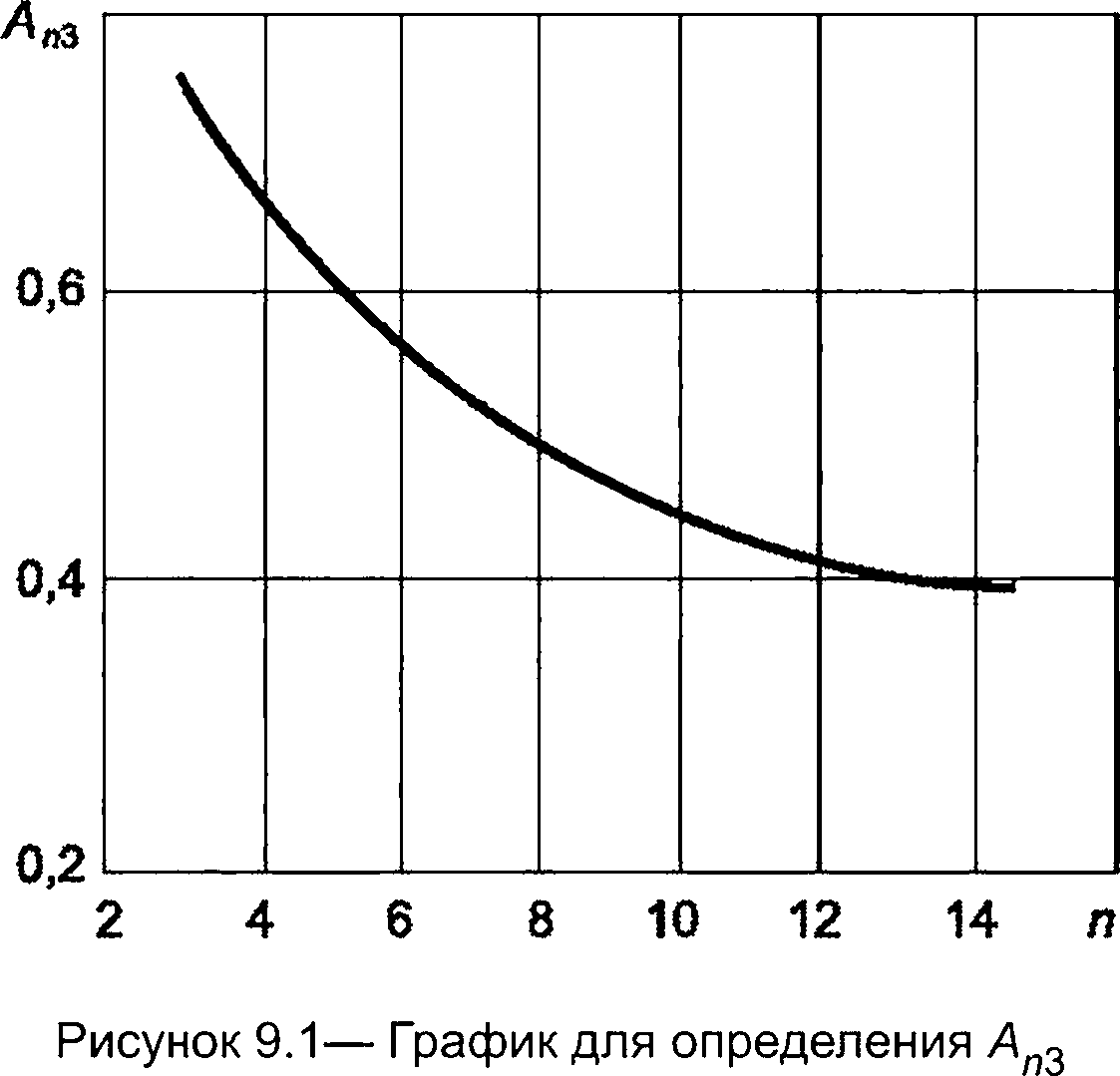

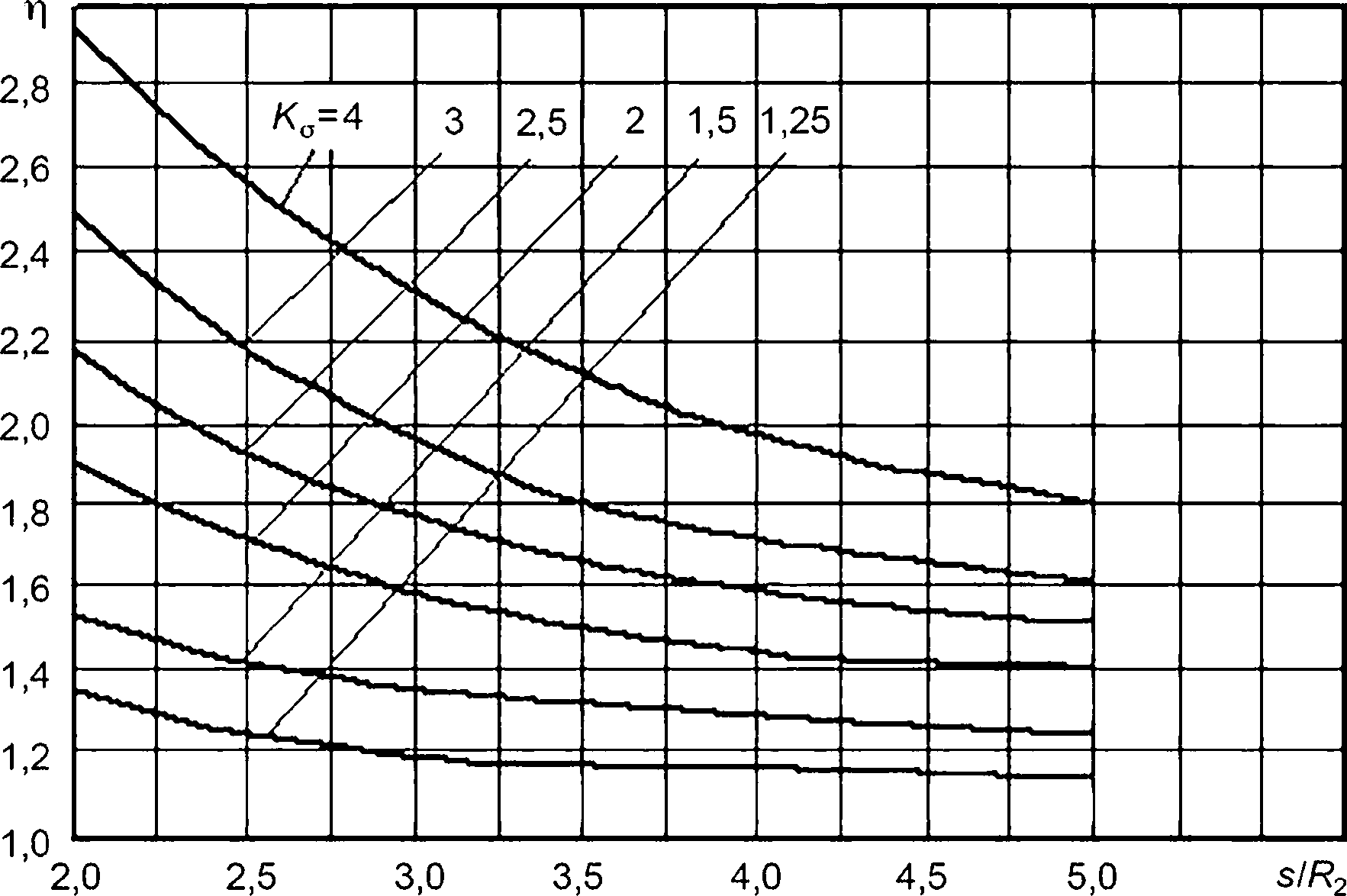

Ап3 — следует определять по графику на рисунке 9.1 в зависимости от п.

9.3.3.4 Устойчивость элементов конструкций следует считать обеспеченной, если

условие

Г<[ф

10 Расчет на циклическую прочность

10.1 Расчет на циклическую прочность при отсутствии ползучести

10.1.1 Расчет на циклическую прочность при отсутствии ползучести проводят для компонентов, температура металла которых не превышает Tt.

10.1.2 При расчете на циклическую прочность следует использовать минимальные значения кратковременных механических характеристик материала с учетом воздействия эксплуатационных факторов.

10.1.3 Определение допускаемого числа циклов по заданным амплитудам условных упругих напряжений или допускаемых амплитуд условных упругих напряжений для заданного числа циклов должно быть проведено по формулам, связывающим допускаемые амплитуды условных упругих напряжений и допускаемые числа циклов.

10.1.4 Амплитуда эксплуатационного условного упругого напряжения не должна превышать допускаемую амплитуду напряжения [(оа/=)], получаемую для заданного числа циклов N. В случае если задана амплитуда условного упругого напряжения, то эксплуатационное число циклов N не должно превышать допускаемого числа циклов [Л/о].

В случае если процесс нагружения состоит из ряда циклов, характеризуемых амплитудами напряжений (оаД и соответствующими числами циклов Njt то должно выполняться условие прочности по накопленному усталостному повреждению.

10.1.5 Допускаемая амплитуда условного упругого напряжения [(oaF)] или допускаемое число циклов [Л/о] для сталей при [Л/о] < 1012 равны минимальному значению из двух, вычисляемых по формулам (10.1) и (10.2):

Ете[ f RTc-^2 (4nN[Wo])m+(4nw[Wo])me-1

(10.1)

(Ю.2)

ЕгеГ , RTc-^2

где na, nN — коэффициенты запаса прочности по напряжениям и по числу циклов;

г— коэффициент асимметрии цикла напряжений;

m, те — показатели степени, определяемые по таблице 10.1;

RT— характеристика прочности, принимаемая равной

RTC = RTm (1 + 1,4 • 10-2Zr); (10.3)

ej— характеристика пластичности, зависящая от значения ZJ, вычисляемая по формуле

етс = 1,151g —1°(Ц . (10.4)

100-Z^

При использовании минимальных значений относительного поперечного сужения Z7, при ZT< 50 % следует принимать Z^= ZT. При ZT > 50 % следует принимать z£= 50 %.

Показатели степени m и те и предел выносливости R^ следует принимать по таблице 10.1.

Таблица 10.1 — Значения предела выносливости R^ и показателей степени т и те

Обозначение | RTm < 700 МПа | 700 МПа < RTm< 1200 МПа |

0.4RJ, | (0,54-2-lO^RjX, | |

т | 0,5 | 0,36 + 2- |

те | 0,132lg Lr-1 ' 'J | |

10.1.6 Значения характеристик Ет, ZT, для неизотермического цикла следует принимать наименьшими в интервале рабочих температур цикла. Коэффициент запаса прочности по напряжениям следует принимать равным 2, а по числу циклов nN равным 10.

При расчете резьбовых участков шпилек и болтов с использованием упрощенного упругопластического расчета по методике, приведенной в 7.4, следует принимать коэффициенты запаса ло = 1,5 и nN = 3. При использовании коэффициентов Kef, определенных по методике 7.6, следует принимать по= 1,5 и nN= 5.

10.1.7 Допускаемую амплитуду напряжений для сварного соединения [oaF]s следует вычислять по формуле

fca/Js = ФМяЬ <10-5)

где [оаД — допускаемая амплитуда условных упругих напряжений, вычисляемая по формулам (10.1) и (10.2) для основного материала при заданном числе циклов;

tps — коэффициент, зависящий от вида сварки свариваемых материалов и термообработки после сварки (<ps < 1).

Значения <ps приведены в таблице 10.2. При отсутствии экспериментальных данных значение <ps допускается принимать равным 0,5.

10.1.8 В тех случаях, когда низкочастотные циклические напряжения, связанные с пуском, остановом, изменением мощности, срабатыванием аварийной защиты или другими защитами, сопровождаются наложением высокочастотных напряжений, например, вызванных вибрацией, пульсацией температур при перемешивании потоков теплоносителя с различной температурой, расчет на циклическую прочность проводят с учетом высокочастотного напряжения.

10.1.9 Исходные данные о высокочастотном нагружении [амплитуда <оа), частота (/)] следует получать путем анализа результатов измерений при эксплуатации ТВС или путем их расчета.

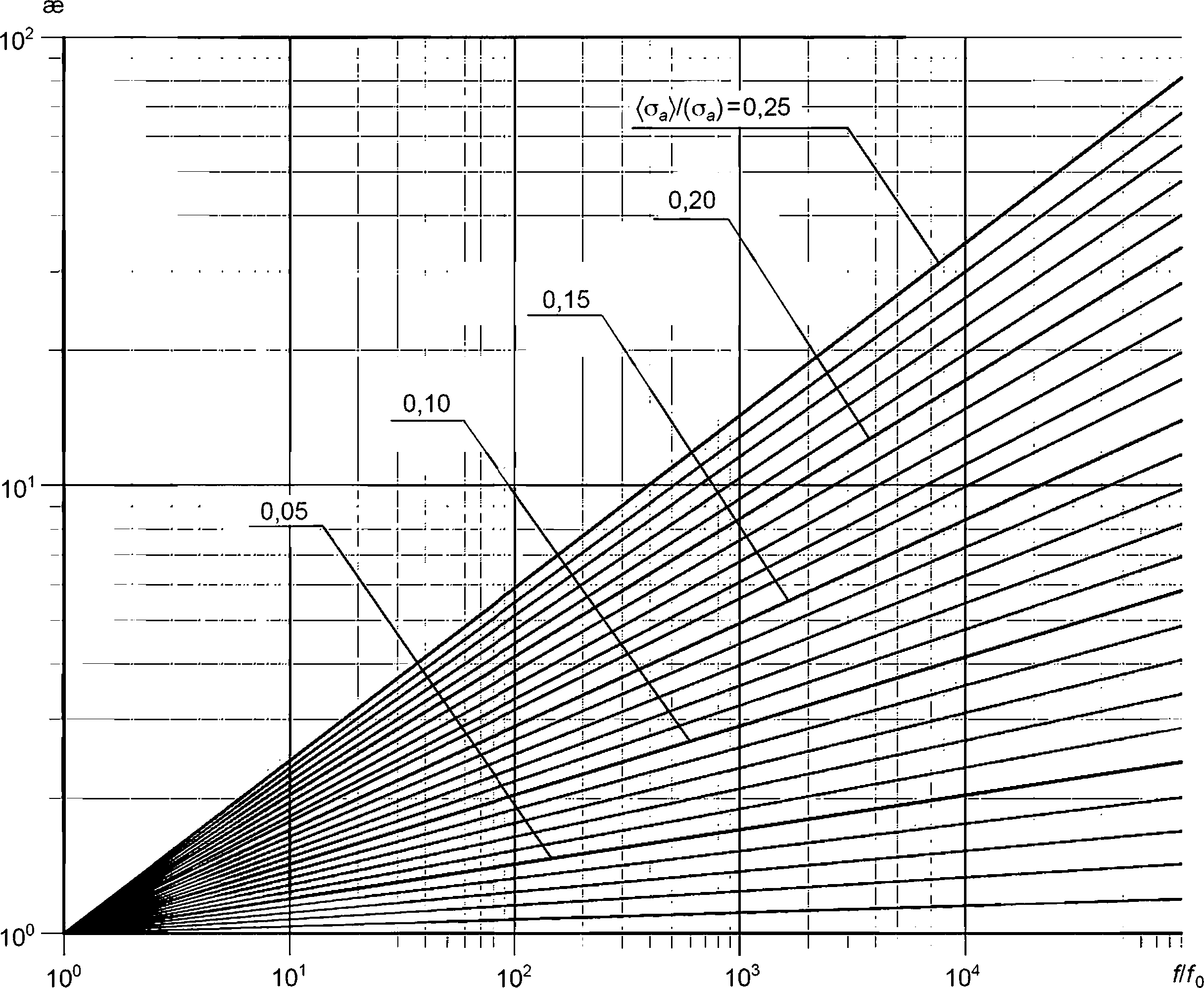

10.1.10 Сочетания низкочастотного циклического напряжения с амплитудой (6aF) и частотой f0 и наложенного высокочастотного напряжения с амплитудой (оа) и частотой f вызывают снижение допускаемого числа циклов низкочастотного напряжения от [Л/о] до [Л/], которое следует вычислять по формуле

[ЛЛ = [Л/0]/аэ, (10.6)

где ае — коэффициент снижения допустимого числа циклов при наложении высокочастотных циклов, используемых при определении повреждения а3*.

Для цикла низкочастотного напряжения /-го типа повреждение а3* следует вычислять по формуле

(аз^-^Л/ДЛ/о],.. (10.7)

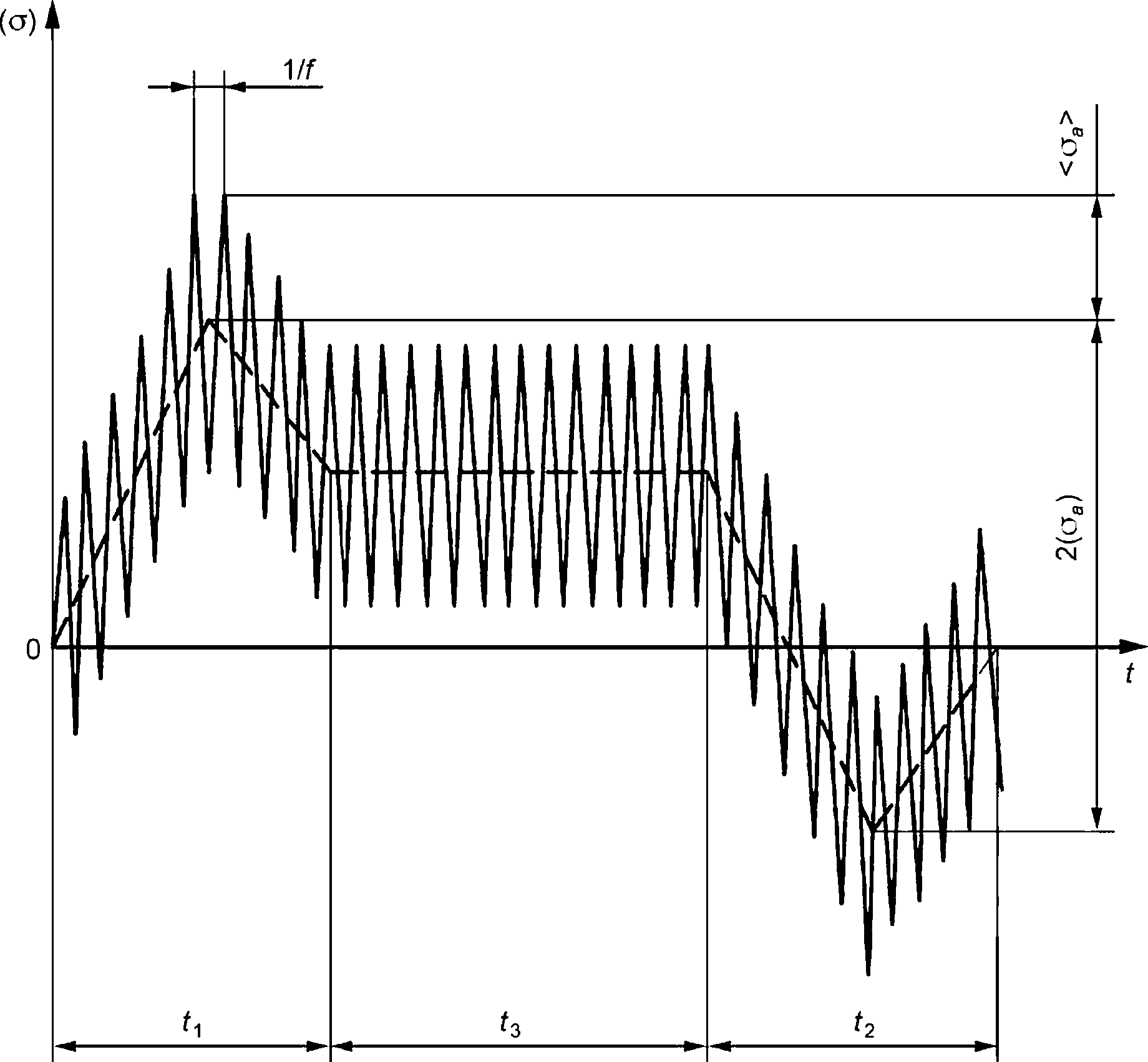

Коэффициент as независимо от степени концентрации напряжений, остаточных напряжений, максимального напряжения цикла, значения номинальных напряжений и температуры в пределах до Tt следует определять по номограммам, приведенным на рисунке 10.1, или вычислять по формуле

Jo 7

где f0 = 1/(^ + t2) — частота цикла низкочастотных напряжений, определяемая без учета периода времени, в течение которого происходит наложение высокочастотных напряжений на постоянные напряжения (см. рисунок 10.2);

(оа) — амплитуда приведенных напряжений низкочастотного цикла без учета концентрации напряжений;

т| — коэффициент, зависящий от материала, принимаемый по таблице 10.3.

Рисунок 10.1 — Значения ае для коррозионно-стойких хромоникелевых сталей аустенитного класса и их сварных соединений < 550 МПа

Таблица 10.2 — Значения коэффициента снижения циклической прочности сварных соединений <ps

Основной металл | Метод сварки | Сварочный материал | Вид термообработки после сварки | <PS |

Стали аустенитно-го класса | Ручная дуговая | Электроды ЦТ-24 | Без термообработки | 0,7 |

Полуавтоматическая в смеси защитных газов | СВ-08Х14Н8СЗБ+ +аргон+2 % СО2 | Без термообработки | 0,7 | |

Ручная дуговая | Электроды ЦТ-24У | Без термообработки | 0,7 | |

Полуавтоматическая в смеси защитных газов | Св-ОЗХ14Н8СЗБ+аргон+2 % СО2 | Без термообработки | 0,7 |

Таблица 10.3 — Значения коэффициента д

Цирконевый сплав | Высоколегированная хромоникелевая сталь аустенитного класса RTm < 550 МПа |

2,0 | 1,54 |

Рисунок 10.2 — Форма цикла при двухчастотном нагружении

При отсутствии экспериментальных данных для предварительных оценок используют значение П = 2.

10.1.11 Метод расчета при двухчастотном циклическом нагружении следует применять при выполнении всех следующих условий: