ГОСТ Р 50.05.07-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система оценки соответствия в области использования атомной энергии

ОЦЕНКА СООТВЕТСТВИЯ В ФОРМЕ КОНТРОЛЯ

Унифицированные методики. Радиографический контроль

Conformity assessment system for the use of nuclear energy. Conformity assessment in the form of examination. Unified procedures. Radiographic examination

ОКС 27.120

Дата введения 2018-03-01

Предисловие

1 РАЗРАБОТАН Государственной корпорацией по атомной энергии "Росатом"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 2 февраля 2018 г. N 41-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт взаимосвязан с другими стандартами, входящими в систему стандартов "Система оценки соответствия в области использования атомной энергии".

1 Область применения

1.1 Настоящий стандарт устанавливает требования к проведению неразрушающего контроля радиографическим методом с использованием рентгеновского излучения, гамма-излучения, жесткого тормозного излучения и фиксацией преобразованного радиационного изображения объекта контроля на радиографической пленке, средствам контроля, персоналу, обработке и оформлению результатов контроля, метрологическому обеспечению, а также требования безопасности.

1.2 Настоящий стандарт распространяется на сварные соединения и наплавленные покрытия оборудования и трубопроводов атомных энергетических установок (АЭУ) и других элементов атомных станций (АС), выполненных в соответствии с требованиями федеральных норм и правил в области использования атомной энергии, устанавливающих:

- требования к сварке и наплавке оборудования и трубопроводов АЭУ;

- правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже;

- правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС;

- правила устройства и эксплуатации локализующих систем безопасности АС.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2601 Сварка металлов. Термины и определения основных понятий

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9559 Листы свинцовые. Технические условия

ГОСТ 15843 Принадлежности для промышленной радиографии. Основные размеры

ГОСТ 18394 Фольга свинцовая, плакированная оловом, и оловянная. Технические условия

ГОСТ Р 50.04.07 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме испытаний. Аттестационные испытания систем неразрушающего контроля

ГОСТ Р 50.05.11 Система оценки соответствия в области использования атомной энергии. Персонал, выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок оценки компетентности

ГОСТ Р 50.05.15 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Термины и определения

ГОСТ Р 50.05.16 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Метрологическое обеспечение

ГОСТ Р 55776 Контроль неразрушающий радиационный. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения. Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Общие положения

3.1 Радиографический контроль (РК) проводят с целью выявления в сварных соединениях (шве и околошовной зоне) и наплавленных покрытиях:

- трещин;

- непроваров;

- несплавлений;

- пор;

- металлических и неметаллических включений, плотность которых отличается от плотности металла сварного соединения (вольфрамовых, шлаковых, оксидных и т.п.);

- недоступных для внешнего осмотра подрезов, прожогов и т.п.

Примечание - В настоящем стандарте применены термины по ГОСТ Р 50.05.15, ГОСТ Р 55776 и ГОСТ 2601.

3.2 При РК могут также оценивать недоступные для внешнего осмотра вогнутости и превышение проплава корня шва.

3.3 При РК не обеспечивается выявление:

- любых несплошностей с размерами в направлении просвечивания менее удвоенной чувствительности контроля;

- любых несплошностей, если их изображения на снимке совпадают с изображениями других деталей, острых углов, перепадов толщин просвечиваемого металла;

- непроваров, несплавлений и трещин, если их раскрытие менее значений, приведенных в таблице 1, и (или) плоскость их раскрытия не совпадает с направлением просвечивания.

Таблица 1 - Ограничения применения метода

В миллиметрах | |

Радиационная толщина | Раскрытие (ширина) непровара, несплавления или трещины, не менее |

До 40 включ. | 0,1 |

Св. 40 до 100 включ. | 0,2 |

Св. 100 до 150 включ. | 0,3 |

Св. 150 до 200 включ. | 0,4 |

Св. 200 | 0,5 |

3.4 При назначении РК необходимо учитывать, что:

- контроль осуществляют только при наличии двухстороннего доступа к контролируемому сварному соединению или наплавленному покрытию, обеспечивающего возможность установки кассеты с пленкой и источника излучения в соответствии с требованиями настоящего стандарта;

- сварные соединения вварки штуцеров и труб в трубные доски подвергают контролю при внутреннем диаметре штуцеров и труб не менее 15 мм;

- контролю подвергают наплавленные покрытия и сварные соединения с отношением радиационной толщины наплавленного металла к общей радиационной толщине в направлении просвечивания не менее 0,2.

3.5 Объем РК и нормы оценки качества наплавленных покрытий и сварных соединений по результатам контроля определены федеральными нормами и правилами в области использования атомной энергии, устанавливающими правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже и правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС.

3.6 До проведения РК на все подлежащие контролю наплавленные покрытия и сварные соединения (или группы одинаковых наплавок и сварных соединений) должны быть составлены технологические карты РК, включающие основные сведения о контролируемом сварном соединении или наплавленном покрытии:

- наименование организации-разработчика;

- номер карты контроля и дата ее разработки;

- номер или шифр изделия;

- материал объекта контроля;

- эскиз контролируемого сварного соединения или наплавленного покрытия;

- наименование и номер сварного соединения или наплавленного покрытия;

- категорию наплавленного покрытия или сварного соединения (при изготовлении и монтаже);

- документ, в соответствии с которым должен быть проведен контроль;

- нормы оценки качества или документ, по которому должна быть проведена оценка качества наплавленного покрытия или сварного соединения;

- толщину, по которой должны оценивать качество наплавленного покрытия или сварного соединения и т.п.;

- тип и номер индикатора качества изображения (ИКИ);

- схему просвечивания с указанием места установки ИКИ;

- требуемую чувствительность контроля;

- источник излучения (для рентгеновских аппаратов должен быть указан размер фокусного пятна рентгеновской трубки, для радионуклидных источников - тип и размер активной части источника, для ускорителей - энергия ускоренных электронов);

- радиационную толщину контролируемого наплавленного покрытия или сварного соединения;

- расстояние от источника излучения до контролируемого сварного соединения или наплавленного покрытия и расстояние от сварного соединения или наплавленного покрытия до радиографической пленки;

- тип и размеры радиографической пленки;

- толщину усиливающих и защитных экранов;

- количество и размеры контролируемых участков;

- начало и направление разметки участков;

- подпись (с расшифровкой) разработчика технологической карты РК с указанием даты, номера и срока действия удостоверения;

- подпись начальника службы неразрушающего контроля.

Примечание - Термин "индикатор качества изображения" соответствует термину "эталон чувствительности" по ГОСТ Р 55776.

3.6.1 В технологическую карту РК также могут быть включены другие дополнительные сведения, например маркировка участков (снимков) и т.п.

Образец технологической карты РК приведен в приложении А.

3.6.2 Допускается использовать скомплектованные в альбомы типовые технологические карты РК. При этом в альбоме должна быть установлена принадлежность карт контроля к объекту контроля.

3.6.3 При невозможности проведения РК в соответствии с требованиями настоящего стандарта должна быть применена методика РК, соответствующая требованиям, установленным ГОСТ Р 50.04.07.

4 Требования безопасности

4.1 При эксплуатации подключенных к электросети стационарных и переносных установок для РК должна быть обеспечена безопасность работ в соответствии с требованиями по охране труда при эксплуатации электроустановок.

4.2 При применении источников ионизирующего излучения должны быть соблюдены требования по обеспечению радиационной безопасности, установленные законодательством Российской Федерации в области использования атомной энергии.

4.3 РК должен проводиться как минимум двумя контролерами.

5 Требования к контролю

5.1 Требования к материалам и средствам контроля

5.1.1 В качестве источников излучения при РК должны быть использованы рентгеновские аппараты, радионуклидные источники для гамма-дефектоскопии - иттербий-169, тулий-170, селен-75, иридий-192, кобальт-60 и источники жесткого тормозного излучения - ускорители с энергией излучения, не превышающей 16 МэВ. В зависимости от толщины и плотности просвечиваемого материала напряжение на рентгеновской трубке должно быть установлено согласно 6.3.2, а тип радионуклидного источника и энергия ускоренных электронов должны быть выбраны в соответствии с приложением Б.

5.1.2 При РК должна быть использована радиографическая пленка с неистекшим сроком годности. Пленку выбирают в соответствии с приложением Б.

5.1.3 Реактивы для фотообработки должны иметь маркировку завода-изготовителя или этикетку, неповрежденную упаковку и неистекший срок годности.

5.1.4 Кассеты для зарядки пленки должны быть светонепроницаемыми и обеспечивать плотное прилегание пленки к усиливающим экранам.

Если по условиям РК не требуется изгибать пленку, рекомендуется использовать жесткие кассеты.

5.1.5 В качестве усиливающих экранов следует применять только металлические усиливающие экраны - свинцовые и свинцово-оловянистые фольги по ГОСТ 18394, ГОСТ 9559, ГОСТ 15843.

Для энергии излучения 1 МэВ и более допускается применение медно-латунных и стальных усиливающих экранов.

5.1.6 Экраны должны иметь чистую гладкую поверхность без складок, царапин, морщин, надрывов, отверстий, инородных включений и других дефектов, изображения которых не позволяют однозначно проводить расшифровку снимков.

5.1.7 Для защиты пленки от рассеянного излучения (экранирования кассеты с пленкой со стороны, противоположной источнику излучения) рекомендуется использовать свинцовые защитные экраны.

В качестве защитных экранов рекомендуется использовать свинцовые фольги или листы толщиной от 1 до 3 мм по ГОСТ 9559.

5.1.8 В качестве маркировочных знаков следует использовать цифры и буквы русского или латинского алфавитов, а также дополнительные знаки в виде стрелок, тире и т.п.

5.1.9 Маркировочные знаки и ограничительные метки следует изготавливать из свинца или других материалов, обеспечивающих получение их четких изображений на снимках.

Размеры маркировочных знаков должны соответствовать требованиям ГОСТ 15843.

5.1.10 Для оценки чувствительности РК следует применять проволочные или канавочные ИКИ, требования к которым установлены в ГОСТ 7512.

5.1.11 Для оценки вогнутости и превышения проплава корня шва, недоступного для визуального контроля и измерения, следует применять образцы - имитаторы вогнутости и превышения проплава.

Конструкция образцов-имитаторов и методика их использования должны соответствовать представленным в приложении В.

5.1.12 При оценке изображений несплошностей на радиографических снимках допускается применять прозрачные трафареты и шаблоны.

5.2 Требования к персоналу, выполняющему контроль

5.2.1 РК должен выполнять персонал, компетентность которого подтверждена в соответствии с требованиями ГОСТ Р 50.05.11.

5.2.2 Технологическую карту РК должен разрабатывать персонал, компетентность которого подтверждена в соответствии с требованиями ГОСТ Р 50.05.11 и имеющий право выдачи заключений.

6 Проведение радиографического контроля

6.1 Подготовка к радиографическому контролю

6.1.1 Подлежащие РК сварные соединения должны быть очищены от окалины, шлака, брызг металла и других загрязнений и представлены контролеру. При этом должны быть также устранены все обнаруженные при визуальном контроле наружные дефекты, а также неровности, изображения которых на снимке могут помешать выявлению и расшифровке изображений внутренних несплошностей и включений в сварном соединении.

6.1.2 Разметка сварного соединения на участки и нумерация (маркировка) участков должна быть проведена после подготовки поверхности для проведения РК по 6.1.1.

6.1.3 Разметка и маркировка не должны ухудшать качество и эксплуатационную надежность сварных соединений и сохраняться до окончательной приемки.

6.1.4 Система разметки и маркировки участков (начало и направление нумерации) должна обеспечивать возможность возобновления разметки и нумерации.

6.1.5 На контролируемые участки сварного соединения перед контролем должны быть установлены маркировочные знаки, ИКИ и ограничительные метки на границах участков, а также на границах наплавленного металла шва при контроле сварных швов без выпуклости (усиления) или со снятой выпуклостью (усилением) (например, при механической обработке).

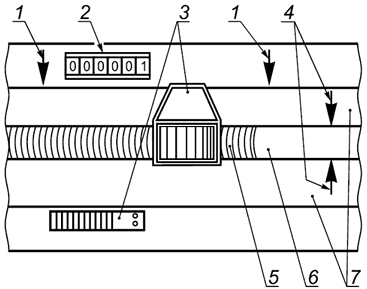

Схема установки маркировочных знаков, ИКИ и ограничительных меток приведена на рисунке 1.

|

1 - ограничительные метки; 2 - маркировочные знаки; 3 - ИКИ (маркировка ИКИ по ГОСТ 7512); 4 - стрелки, ограничивающие ширину шва со снятой выпуклостью; 5 - сварной шов; 6 - сварной шов со снятой выпуклостью; 7 - околошовная зона

Рисунок 1 - Схема установки маркировочных знаков, ИКИ и ограничительных меток

6.1.6 Маркировочные знаки следует устанавливать на контролируемом изделии (допускается установка на кассете с пленкой) таким образом, чтобы их изображения на снимках не накладывались на изображение шва и контролируемые участки околошовной зоны, определяемой в соответствии с требованиями 6.3.13.

6.1.7 Маркировка на снимках должна повторять маркировку контролируемых участков.

При невозможности установки на контролируемом участке сварного соединения маркировочных знаков маркировку снимков осуществляют любым способом, обеспечивающим ее сохранность при хранении снимков (например, карандашом, световым или перфорационным маркером и т.п.).

В этом случае в технологической карте и в журнале результатов контроля должна быть произведена запись "Маркировка карандашом (или другим способом) разрешена" с подписью начальника подразделения, осуществляющего РК.

6.1.8 Маркировка должна обеспечить возможность определения конструкции и участка сварного соединения, к которым относится радиографический снимок, а также возможность нахождения записи в журнале результатов контроля, относящейся к снимку, или снимка по записи в журнале.

6.1.9 Допускается включать в маркировку номер журнала результатов РК и порядковый (регистрационный) номер контролируемого участка (снимка) в журнале.

6.1.10 При РК сварного соединения после ремонта в маркировку должна быть включена буква "П" (или "Р"), после повторного ремонта - "2П" (или "2Р").

6.1.11 ИКИ следует устанавливать на контролируемом участке сварного соединения со стороны источника излучения.

При невозможности установки ИКИ со стороны источника излучения при РК сварных соединений цилиндрических, сферических и других пустотелых изделий через две стенки с расшифровкой изображения только прилегающего к пленке участка сварного соединения и при панорамном просвечивании допускается устанавливать ИКИ со стороны кассеты с пленкой. В этом случае чувствительность РК должна быть смещена на одну ступень ИКИ в сторону ужесточения.

6.1.12 Проволочные ИКИ следует устанавливать непосредственно на шов с направлением проволок поперек шва.

6.1.13 Канавочные ИКИ следует устанавливать с направлением ИКИ вдоль шва на расстоянии от шва:

а) для стыковых сварных соединений с толщиной свариваемых кромок:

1) не более 5 мм - не менее 5 мм,

2) от 5 до 20 мм - не менее толщины свариваемых кромок,

3) более 20 мм - не менее 20 мм;

б) для угловых и тавровых сварных соединений - не менее 5 мм.

6.1.14 В случае невозможности установки ИКИ на контролируемом сварном соединении или невозможности получения его изображения на снимке (например, при контроле угловых и тавровых швов, при контроле швов вварки труб в трубные доски и т.п.) допускается:

- устанавливать канавочные ИКИ непосредственно на шов с направлением ИКИ вдоль шва, если длина контролируемого за одну экспозицию участка шва превышает длину ИКИ не менее чем в пять раз или изображение ИКИ находится за границами расшифровываемого изображения участка шва;

- определять чувствительность при помощи ИКИ на образцах - имитаторах сварного соединения с радиационной толщиной, равной радиационной толщине контролируемого сварного соединения.

Возможность проведения РК без установки ИКИ (с проверкой чувствительности на образце-имитаторе) должна быть предусмотрена в технологической карте РК.

6.1.15 Если при панорамном просвечивании кольцевых сварных соединений на шов устанавливают не более четырех пленок, число устанавливаемых ИКИ должно соответствовать числу пленок. Если устанавливают более четырех пленок, допускается устанавливать по одному ИКИ на каждую четверть длины окружности шва.

6.1.16 При контроле сварных соединений трубопроводов диаметром не более 100 мм допускается не выполнять установку ограничительных меткок на границах, контролируемых за одну экспозицию участков, и устанавливать канавочные ИКИ вдоль оси трубы.

6.2 Схемы контроля

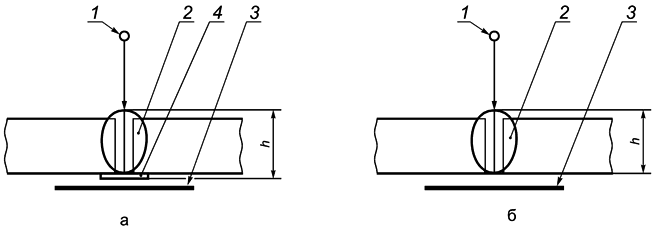

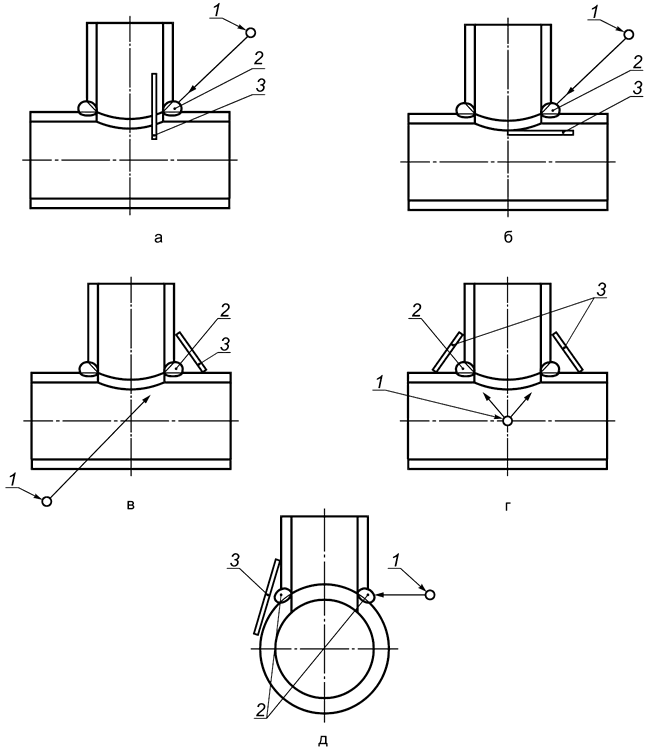

6.2.1 Прямолинейные и близкие к прямолинейным сварные соединения (сварные соединения плоских элементов, продольные сварные соединения цилиндрических и сферических изделий диаметром более 2 м и т.п.) следует контролировать по схемам, приведенным на рисунке 2.

|

1 - источник излучения; 2 - контролируемый участок; 3 - кассета; 4 - подкладная планка; h - радиационная толщина

Рисунок 2, лист 1 - Схемы контроля прямолинейных и близких к прямолинейным сварных соединений

|

Рисунок 2, лист 2

|

Рисунок 2, лист 3

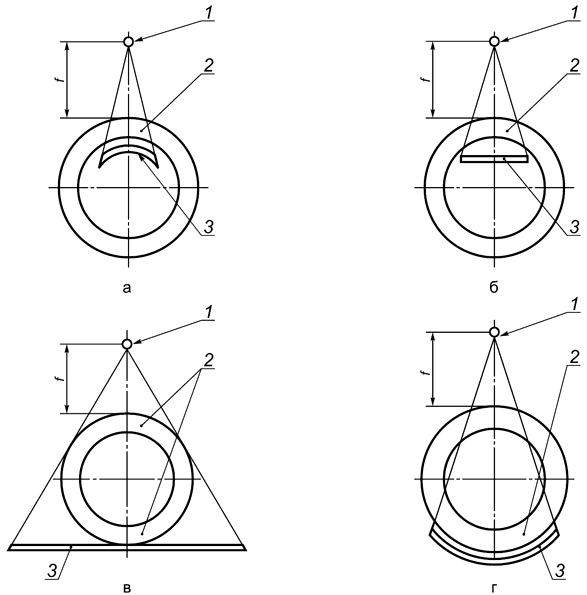

6.2.2 Стыковые кольцевые сварные соединения цилиндрических и сферических пустотелых изделий (трубопроводов, сосудов и т.п.) следует контролировать по схемам, приведенным на рисунке 3.

|

1 - источник излучения; 2 - контролируемый участок; 3 - кассета; f - расстояние от источника излучения до контролируемого соединения

Рисунок 3, лист 1 - Схемы контроля стыковых кольцевых сварных соединений цилиндрических и сферических пустотелых изделий

|

Рисунок 3, лист 2

6.2.3 При контроле сварных соединений цилиндрических и сферических пустотелых изделий следует использовать схемы просвечивания через одну стенку изделия (см. рисунок 3а, б). При расположении источника излучения внутри контролируемого изделия следует использовать схемы просвечивания с расположением источника излучения внутри контролируемого изделия (см. рисунок 3е-и).

6.2.4 Схему, приведенную на рисунке 3е (панорамное просвечивание), следует использовать для контроля изделий диаметром не более 2 м независимо от объема контроля и для контроля изделий диаметром более 2 м при сплошном контроле (объем - 100%).

6.2.5 Схему, приведенную на рисунке 3ж, следует использовать при сплошном (объем - 100%) и выборочном контроле изделий диаметром не более 2 м, если использование схемы, приведенной на рисунке Зе, невозможно; схему, приведенную на рисунке 3и, - при выборочном контроле изделий диаметром более 2 м.

6.2.6 При контроле через две стенки схему на рисунке 3в следует использовать для просвечивания изделий диаметром не более 100 мм, схемы на рисунке 3г, д - для просвечивания изделий диаметром более 50 мм.

6.2.7 При контроле стыковых сварных соединений по схемам на рисунке 3а, б, е - и угол между направлением просвечивания и плоскостью контролируемого сварного соединения должен быть минимальным и не превышать 15°.

6.2.8 При контроле стыковых сварных соединений по схемам на рисунке 3в-д направление просвечивания следует выбирать таким, чтобы проекции противолежащих участков сварного шва на снимке не накладывались друг на друга. Если это условие невыполнимо, контроль проводят в соответствии с требованиями 6.2.7.

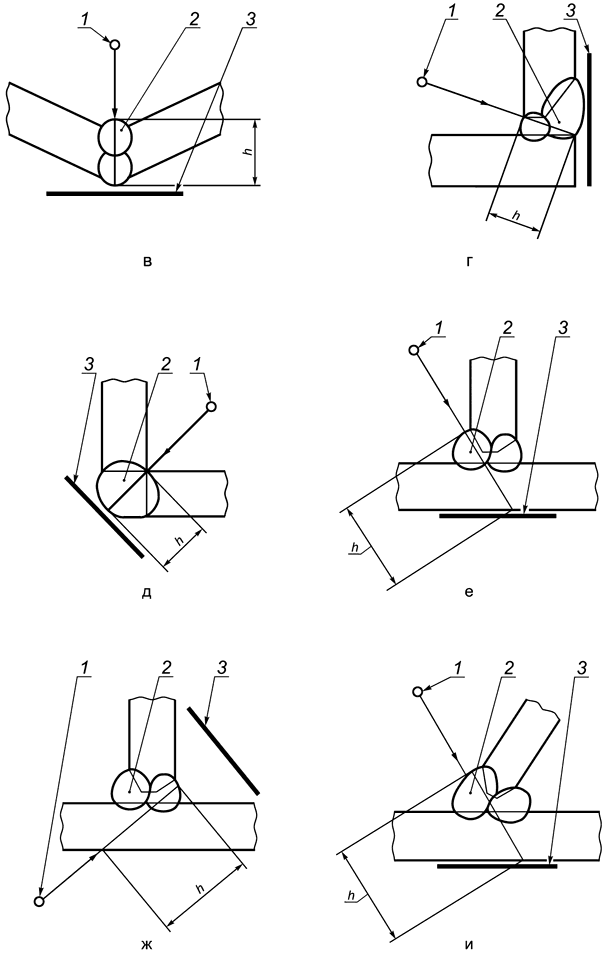

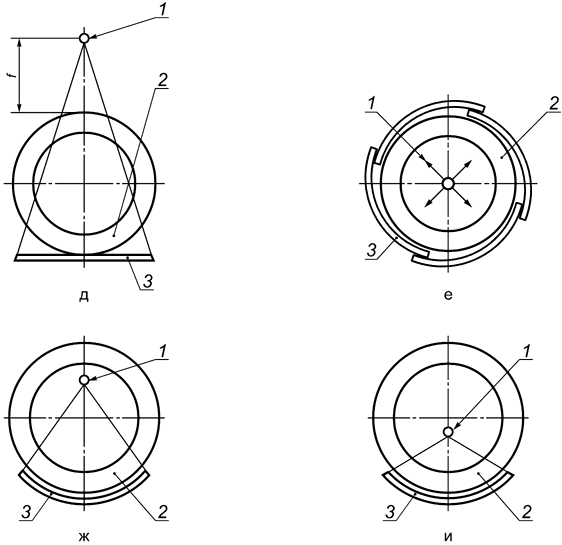

6.2.9 РК сварных соединений вварки штуцеров с внутренним диаметром 30 мм и более и сварных соединений вварки штуцеров с внутренним диаметром от 15 до 30 мм в стационарных условиях следует проводить по схемам, приведенным на рисунке 4а-г.

6.2.10 РК сварных соединений вварки штуцеров с внутренним диаметром от 15 до 30 мм в монтажных условиях следует проводить по схеме, приведенной на рисунке 4д.

|

а-г - для стационарных условий; д - для монтажных условий; 1 - источник излучения; 2 - контролируемый участок; 3 - кассета

Рисунок 4 - Схемы контроля сварных соединений вварки штуцеров

6.2.11 Сварные соединения вварки труб с внутренним диаметром 15 мм и более в трубные доски следует контролировать по схемам, приведенным на рисунке 5а-д.

6.2.12 Для уменьшения разности оптических плотностей отдельных участков снимка при контроле сварных соединений с большими перепадами радиационной толщины, а также в тех случаях, когда контролируемое сварное соединение не обеспечивает защиту пленки от прямого излучения (при контроле торцевых сварных соединений, наплавленного покрытия кромок под сварку и т.п.), контроль следует проводить с применением приставок-компенсаторов согласно рисунку 5.

Допускается использовать компенсаторы из любого материала, обеспечивающего требуемое ослабление излучения.

|

1 - источник излучения; 2 - контролируемый участок; 3 - кассета; 4 - приставка-компенсатор; h - радиационная толщина

Рисунок 5 - Схемы контроля сварных соединений вварки труб в трубные доски

6.2.13 Наряду со схемами и направлениями просвечивания, приведенными на рисунках 2-5, могут быть использованы другие схемы и направления просвечивания по результатам оценки соответствия методики контроля в форме испытаний, проведенных головной материаловедческой организацией.

6.2.14 При выборе схемы и направления просвечивания наряду с перечисленными выше требованиями необходимо учитывать следующее:

- расстояние от радиографической пленки до обращенной к ней поверхности контролируемого сварного соединения должно быть минимальным и в любом случае не превышать 150 мм;

- угол между направлением излучения и нормалью к радиографической пленке в пределах контролируемого за одну экспозицию участка сварного соединения не должен превышать 45-50°.

6.3 Выбор параметров и режимов радиографического контроля

6.3.1 Источник излучения и тип радиографической пленки следует выбирать в зависимости от материала объекта контроля в соответствии с приложением Б.

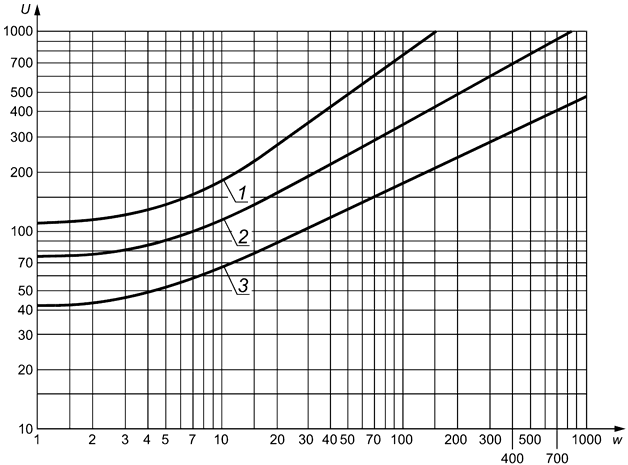

6.3.2 Напряжение на трубке рентгеновского аппарата не должно превышать значения максимального напряжения в соответствии с рисунком 6.

|

1 - сталь; 2 - титан и сплавы на его основе; 3 - алюминий и сплавы на его основе; U - напряжение на рентгеновской трубке, кВ; w - просвечиваемая толщина, мм

Рисунок 6 - Максимальное напряжение на рентгеновской трубке для рентгеновских аппаратов напряжением не выше 1000 кВ

Примечание - Следует учитывать, что при снижении напряжения относительно приведенных максимальных значений повышается контраст изображения и, как следствие, повышается его качество.

6.3.3 Толщину усиливающих экранов следует выбирать по данным, приведенным в таблице 2.

Таблица 2 - Выбор толщины усиливающих экранов

Источник излучения | Толщина усиливающего экрана, мм |

Рентгеновский аппарат с напряжением на трубке, кВ: | |

не выше 100 включ. | Без экранов |

св. 100 до 300 включ. | 0,02-0,09 |

св. 300 | 0,09-0,16 |

Радионуклидные источники: | |

иттербий-169 | Без экранов |

тулий-170 | 0,02-0,09 |

селен-75 | 0,09-0,16 |

иридий-192 | 0,09-0,20 |

кобальт-60 | 0,20-0,50 |

Ускоритель электронов | 0,5-1,00 |

Примечания | |

6.3.4 Толщину защитных экранов следует выбирать по таблице 3.

Таблица 3 - Выбор толщины защитных экранов

Источник излучения | Толщина защитного экрана, мм, не менее |

Рентгеновский аппарат напряжением на трубке не выше 200 кВ, иттербий-169, тулий-170, селен-75 | 0,5 |

Рентгеновский аппарат напряжением на трубке выше 200 кВ, иридий-192, кобальт-60 | 1,0 |

Ускоритель электронов | 1,5 |

6.3.5 Расстояние от источника излучения до обращенной к источнику поверхности контролируемого сварного соединения (при просвечивании кольцевых сварных соединений через две стенки - до близлежащей к источнику поверхности кольцевого соединения) и размеры или число контролируемых за одну экспозицию участков для всех схем просвечивания (за исключением схемы, приведенной на рисунке 3е) следует выбирать такими, чтобы при просвечивании выполнялись следующие требования:

- геометрическая нерезкость изображений дефектов на снимках при расположении пленки вплотную к контролируемому сварному соединению не должна превышать половины требуемой чувствительности контроля при чувствительности не более 2 мм и 1 мм - при чувствительности более 2 мм;

- относительное увеличение размеров изображений несплошностей, расположенных со стороны источника излучения (по отношению к несплошностям, расположенным со стороны пленки), не должно превышать 1,25;

- угол между направлением излучения и нормалью к пленке в пределах контролируемого за одну экспозицию участка не должен превышать 45-50°;

- уменьшение оптической плотности изображения сварного соединения на снимке на любом участке этого изображения по отношению к оптической плотности изображения эталона чувствительности (или участка сварного соединения, на котором установлен проволочный эталон чувствительности) не должно превышать 1,0.

6.3.6 При выборе расстояния от источника излучения до контролируемого сварного соединения и длины или количества контролируемых за одну экспозицию участков следует руководствоваться сведениями, приведенными в приложении Г.

6.3.7 Экспозиция должна обеспечивать получение оптической плотности изображения шва, ИКИ и контролируемой околошовной зоны на снимке не менее 1,5 и не более 3,5.

6.3.8 При контроле сварных соединений с переменным сечением допускается увеличение оптической плотности изображений участков сварного соединения с наименьшей толщиной не более 4,0.

6.3.9 При рентгенографическом и гаммаграфическом контроле следует определять время экспозиции по специальным графикам, номограммам или опытным путем.

6.3.10 При панорамном просвечивании кольцевых сварных соединений (схема на рисунке 3е) отношение внутреннего диаметра к внешнему диаметру

контролируемого сварного соединения не должно быть менее 0,8, а максимальный размер Ф фокусного пятна источника излучения не должен быть более:

![]() , (1)

, (1)

где - чувствительность контроля, мм.

6.3.11 В тех случаях, когда относительным увеличением размеров изображений несплошностей, расположенных со стороны источника излучения (по отношению к несплошностям, расположенным со стороны пленки), можно пренебречь, приведенное в 6.3.10 соотношение между внутренним и внешним диаметрами контролируемого сварного соединения может не соблюдаться при условии обеспечения требуемой чувствительности.

6.3.12 Длина снимков должна обеспечивать перекрытие изображений смежных участков сварных соединений не менее 0,2 длины участка при его длине не более 100 мм и не менее 20 мм при его длине более 100 мм.

6.3.13 Ширина снимков должна обеспечивать получение изображений сварного шва, ИКИ, маркировочных знаков и прилегающих к шву участков основного металла в обе стороны от шва:

- для угловых и тавровых сварных соединений, а также для стыковых сварных соединений с толщиной свариваемых кромок не более 5 мм - не менее 5 мм;

- для стыковых сварных соединений с толщиной свариваемых кромок от 5 до 20 мм - не менее толщины свариваемых кромок;

- для стыковых сварных соединений с толщиной свариваемых кромок более 20 мм - не менее 20 мм;

- для стыковых сварных соединений, выполненных электрошлаковой сваркой, - не менее 50 мм (независимо от толщины свариваемых кромок).

6.3.14 При выборе размеров снимков и контролируемых за одну экспозицию участков сварных соединений следует руководствоваться типоразмерами радиографических пленок по ГОСТ 15843. Допускается применение других типоразмеров радиографической пленки, а также рулонной радиографической пленки при условии выполнения требований 6.3.12 и 6.3.13. Толщину ограничительных меток и размеры маркировочных знаков следует выбирать по таблицам 4 и 5.

Таблица 4 - Выбор толщины ограничительных меток

В миллиметрах | |

Радиационная толщина | Толщина меток, не менее |

Не более 20 | 1,0 |

Св. 20 до 50 включ. | 1,5 |

Св. 50 до 80 включ. | 3,5 |

Св.80 | 5,0 |

Таблица 5 - Выбор размеров маркировочных знаков

В миллиметрах | |||

Радиационная толщина | Размер знаков, не менее | ||

Высота | Ширина | Толщина | |

Не более 20 | 5 | 3 | 1,0 |

Св. 20 до 50 включ. | 8 | 5 | 1,5 |

Св. 50 до 80 включ. | 12 | 8 | 3,5 |

Св. 80 | 18 | 12 | 5,0 |

6.3.15 Зарядка кассет должна быть проведена по одной из схем, приведенных в таблице 6.

Таблица 6 - Схемы зарядки кассет

Способ зарядки | Число пленок в кассете | |

Одна | Две | |

Без экранов |

|

|

С усиливающими металлическими экранами |

|

|

| ||

6.4 Проверка и фотообработка радиографической пленки

6.4.1 Перед применением каждой новой партии радиографическая пленка подлежит проверке на пригодность для проведения РК путем фотообработки экспонированной и неэкспонированной пленки от каждой партии.

6.4.2 Для экспонирования пленки допускается использование предусмотренных настоящим стандартом источников излучения. Время экспозиции выбирают таким образом, чтобы оптическая плотность экспонированной пленки была не менее 1,5 и не более 3,5.

6.4.3 Партию считают пригодной для проведения РК, если экспонированная и неэкспонированная пленки из этой партии после фотообработки имеют равномерную оптическую плотность без видимых при визуальном просмотре полос, пятен и перепадов (неравномерностей) оптической плотности и оптическая плотность неэкспонированной пленки не превышает предельного значения, предусмотренного заводом - изготовителем пленки.

6.4.4 Если экспонированная и (или) неэкспонированная пленки не удовлетворяют требованиям 6.4.3, аналогичной проверке подвергают пленки из каждой коробки партии. Коробки, пленки из которых не удовлетворяют требованиям 6.4.3, бракуют.

6.4.5 Для фотообработки радиографических пленок следует применять обрабатывающие растворы и режимы фотообработки, рекомендуемые изготовителем радиографической пленки. Обрабатывающие и восстанавливающие растворы при автоматической обработке пленок должны соответствовать инструкциям по эксплуатации автоматов для фотообработки. Дату приготовления раствора и дату добавления восстанавливающих растворов регистрируют в соответствии с 6.4.16.

6.4.6 Подготовку радиографической пленки к экспонированию (нарезку пленки на требуемые форматы, зарядку ее в кассеты) следует проводить при неактиничном освещении в помещении, отделенном от помещения для фотографической обработки снимков. Допускается проводить резку радиографической пленки в помещении для фотообработки снимков при условии исключения попадания на неэкспонированную пленку химических реактивов.

6.4.7 В качестве источника неактиничного освещения следует использовать электролампу мощностью не более 25 Вт, установленную на расстоянии не менее 0,5 м от рабочего места, на котором проводят манипуляции с пленкой.

6.4.8 Неактиничность освещения должна быть проверена путем засвечивания листа пленки на расстоянии 0,5 м от фонаря. Половину листа следует предохранять от засвечивания черной бумагой. Освещение считают неактиничным, если после фотообработки не будет заметна граница между засвеченной и незасвеченной частями пленки.

6.4.9 Фотообработку радиографических снимков следует проводить в специализированных автоматах (проявочных машинах) для фотообработки или в баках-танках (танковая фотообработка) в соответствии с рекомендациями заводов-изготовителей радиографической пленки. При небольшом количестве радиографических снимков допускается производить их фотообработку в кюветах.

6.4.10 Танковая фотообработка должна включать проявление, промежуточную промывку, фиксирование, предварительную промывку, окончательную промывку.

6.4.11 Снимки при танковой фотообработке должны быть расположены вертикально с расстоянием между ними не менее 20 мм. Верхние края снимков должны быть ниже уровня растворов не менее чем на 30 мм. В процессе фотообработки должны быть обеспечены поддержание температуры растворов в пределах, рекомендуемых заводом - изготовителем пленки, и перемешивание проявителя в процессе фотообработки.

Вместо перемешивания обрабатывающих растворов допускается возвратно-поступательное перемещение снимков с частотой от 5 до 10 раз в минуту на высоту от 10 до 20 мм.

6.4.12 При помещении пленки в проявитель необходимо встряхиванием удалять пузырьки воздуха, которые могут образовываться на ее поверхности.

При приготовлении проявителя и фиксирующего раствора должна быть исключена возможность попадания фиксажа в проявитель (их смешивания).

6.4.13 При танковой фотообработке промывку снимков после проявления (промежуточную промывку) следует проводить в течение от 0,5 до 1,0 мин в 2-3%-ном водном растворе уксусной кислоты или в проточной воде; первую промывку после фиксирования - в течение от 1 до 2 мин в непроточной воде; окончательную промывку - от 20 до 30 мин в проточной воде. Расход воды при окончательной промывке в проточной воде - не менее 1 л в 1 мин.

6.4.14 Сушить радиографические снимки следует на воздухе при температуре от 18 до 25°С или в сушильном шкафу с вентиляцией и подогревом до температуры не более 35°С.

6.4.15 Перечень возможных дефектов снимков, вызванных нарушениями процессов фотообработки, приведен в приложении Д.

6.4.16 Результаты проверки пленки, приготовления и внесения восстанавливающих добавок в фоторастворы регистрируют в журналах в соответствии с приложениями Е и Ж.

6.4.17 Реактивы для фотообработки должны иметь маркировку завода-изготовителя или этикетку, неповрежденную упаковку и неистекший срок годности.

6.5 Расшифровка радиографических снимков

6.5.1 Расшифровывать снимки следует в специально предназначенном для этой цели затемненном помещении.

6.5.2 Для расшифровки следует использовать негатоскопы с регулируемой яркостью и регулируемыми размерами освещенного поля.

Максимальная яркость освещенного поля должна составлять не менее ![]() кд/м, где

кд/м, где - оптическая плотность снимка.

Размеры освещенного поля следует регулировать при помощи подвижных шторок или экранов-масок в таких пределах, чтобы освещенное поле полностью перекрывалось снимком.

6.5.3 Для измерения оптической плотности снимков следует использовать денситометры или микрофотометры, обеспечивающие возможность измерения в проходящем свете оптической плотности от 0 до 3,0 с погрешностью не более 0,1 ед. оптической плотности, от 3,0 до 4,0 - с погрешностью не более 0,15 ед. оптической плотности.

6.5.4 При оптической плотности снимков не более 3,5 допускается проводить оценку соответствия оптической плотности требованиям настоящего стандарта визуальным сравнением с набором мер оптической плотности. При этом допускается использовать наборы со значениями оптической плотности 1,0; 1,5; 3,5 (с погрешностью ±5% для каждого из перечисленных значений оптической плотности). Размеры ступеней с перечисленными значениями оптической плотности не должны быть менее 1220 мм.

6.5.5 Снимки могут быть допущены к расшифровке, если они удовлетворяют следующим требованиям:

- на изображении шва и контролируемой околошовной зоны не должно быть пятен, полос, загрязнений и повреждений эмульсионного слоя;

- на снимках должны быть видны четкие изображения ограничительных меток, маркировочных знаков и ИКИ (за исключением предусмотренных настоящим стандартом случаев, когда РК проводят без установки ограничительных меток или маркировочных знаков, или ИКИ, или тех и других);

- оптическая плотность изображений контролируемых участков шва и околошовной зоны, а также ИКИ не должна быть менее 1,5 и более 3,5 (при контроле сварных соединений с переменным сечением допускается увеличение оптической плотности изображений участков сварного соединения с наименьшей толщиной не более 4,0);

- уменьшение оптической плотности изображения шва и контролируемой околошовной зоны на любом участке этого изображения по отношению к оптической плотности изображения ИКИ (или участка, на котором установлен проволочный эталон чувствительности) не должно превышать 1,0;

- чувствительность контроля, определенная по изображению ИКИ (минимальная глубина канавки канавочного ИКИ или минимальный диаметр проволоки проволочного ИКИ, видимых на снимке), должна удовлетворять требованиям федеральных норм и правил в области использования атомной энергии, устанавливающих правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже и федеральных норм и правил в области использования атомной энергии, устанавливающих правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС;

- для стыковых сварных соединений категорий I и Iн оптическая плотность изображения контролируемой зоны должна быть не менее 2,0.

6.5.6 Допускается расшифровка снимков, не имеющих изображения ИКИ, в случаях, предусмотренных 6.1.14.

6.5.7 Качество сварных швов переменного сечения по дублирующим снимкам, выполненным на пленках с различной чувствительностью, оценивают по отдельным участкам изображений таких швов на этих снимках при условии, что оптическая плотность этих участков удовлетворяет требованиям 6.5.5.

6.5.8 Для измерения размеров трещин, непроваров, пор и включений (за их размеры принимают размеры их изображений на снимке) при расшифровке снимков следует использовать:

- измерительные линейки с ценой деления 1,0 мм;

- измерительные лупы с десятикратным увеличением и ценой деления 0,1 мм;

- прозрачные трафареты и шаблоны.

6.5.9 Измеренные при расшифровке снимков размеры следует округлять до ближайших значений из ряда 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,5; 2,0; 2,5; 3,0; 3,5 и 4,0 мм или ближайших целых значений в миллиметрах для измеренных размеров более 4,0 мм.

6.5.10 При контроле сварных соединений разнородных материалов, сварных соединений, выполненных на подкладном кольце (планке, усе и т.п.), сварных соединений, выполненных аустенитными сварочными материалами, и при выявлении на снимках темных полос, которые по своему характеру не могут быть однозначно интерпретированы как изображения непроваров, расшифровку снимков следует проводить в соответствии с приложением И.

6.6 Радиографический контроль в условиях радиационного фона

РК в условиях радиационного фона следует проводить по методике, соответствующей требованиям, установленным ГОСТ Р 50.04.07. При этом следует применять радиографическую пленку с оптической плотностью вуали равной или менее 0,2; оптическая плотность изображения должна быть не менее 2,5; толщина защитного экрана должна превышать толщину, указанную в таблице 3.

7 Учетная и отчетная документация

7.1 Требования к учетной документации (журналам) по неразрушающему контролю изложены в федеральных нормах и правилах в области использования атомной энергии, устанавливающих правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже и правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС.

7.2 Журнал результатов неразрушающего контроля должен иметь сквозную нумерацию страниц, быть сброшюрован и скреплен подписью руководителя службы неразрушающего контроля.

7.3 Все исправления в журнале должны быть заверены подписью руководителя службы неразрушающего контроля с указанием даты их внесения.

7.4 На основании учетной документации должна быть оформлена отчетная документация в виде заключения (протокола).

7.5 Требования к отчетной документации и к содержанию заключения (протокола) по неразрушающему контролю изложены в федеральных нормах и правилах в области использования атомной энергии, устанавливающих правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже и правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС.

7.6 В журнал и в заключение (протокол) допускается вносить дополнительные данные.

8 Хранение радиографической пленки и снимков

8.1 Хранение радиографической пленки следует осуществлять в соответствии с рекомендациями заводов - изготовителей радиографической пленки. В случае отсутствия таких рекомендаций следует руководствоваться требованиями настоящего раздела.

8.2 Радиографическая пленка и обработанные снимки следует хранить в сухом, вентилируемом помещении при температуре от 14 до 22°С и относительной влажности воздуха от 50 до 70%. Неэкспонированная пленка должна храниться на стеллажах в вертикальном положении (на ребро), находиться на расстоянии не менее 1 м от отопительных приборов, не менее 0,2 м от пола и должна быть защищена от воздействия прямых солнечных лучей.

Высота пачек снимков при их хранении в горизонтальном положении не должна превышать 200 мм. Снимки следует хранить в специальных шкафах или на стеллажах в порядке и в соответствии с записями, зафиксированными в специальном журнале учета.

8.3 В помещении для хранения пленки не допускается наличие радиоактивных источников, а также вредных для пленки газов: сероводорода, аммиака, ацетилена, оксида углерода, паров ртути и т.п.

8.4 Не допускается хранение радиографических снимков и пленки совместно с химикатами, используемыми для фотообработки.

8.5 Допускается электронное архивирование радиографических снимков по методике, прошедшей оценку соответствия.

При этом должно быть обеспечено документальное подтверждение сохранения в электронной форме информации, получаемой при расшифровке радиографических снимков с использованием негатоскопа.

Критерием качественного электронного архивирования служит выявление на экране монитора изображений проволочных или канавочных ИКИ, а также изображений выявленных несплошностей, зарегистрированных в заключении о результатах РК.

Программа электронного архивирования должна обеспечивать защиту информации, полученной при архивировании радиографических снимков, от несанкционированных изменений (несанкционированного доступа).

9 Метрологическое обеспечение

9.1 Канавочные ИКИ, являющиеся аттестованными объектами в соответствии с [1], подлежат аттестации геометрических размеров (за исключением радиуса сопряжения поверхностей внутри канавок) в метрологической службе организации в установленном порядке. Периодическое подтверждение метрологических характеристик ИКИ устанавливают при их первичной аттестации, но не реже одного раза в пять лет.

9.2 Проволочные ИКИ не подлежат периодическому подтверждению метрологических характеристик. Проволочные ИКИ должны быть изъяты из обращения при повреждении защитного пластикового чехла и (или) в случае обнаружения при визуальном осмотре следов коррозии на проволоках. Качество изготовления проволочных ИКИ должно быть подтверждено службой ОТК предприятия-изготовителя.

9.3 Денситометры, применяемые для измерения оптической плотности радиографических снимков, допускаются к применению только утвержденных типов, прошедшие поверку в соответствии с [2] и имеющие погрешность измерения оптической плотности не более ±0,05 для диапазона от 0 до 3,5 ед. оптической плотности.

9.4 Образцы оптической плотности (ступенчатые наборы), являющиеся аттестованными объектами в соответствии с [1], используемые для проверки работоспособности денситометров, а также для визуальной оценки оптической плотности радиографических снимков путем визуального сравнения полей набора и плотности изображения на радиографических снимках, допускаются к применению после прохождения аттестации (первичной или периодической). Периодичность аттестации устанавливают при первичной аттестации.

9.5 Негатоскопы, используемые при расшифровке снимков, должны проходить периодическую проверку работоспособности не реже одного раза в два года. При проверке проводится подтверждение характеристики яркости освещенного поля с использованием поверенного средства измерений утвержденного типа. Результаты проверки работоспособности оформляют протоколом, в котором также указывают максимальное значение плотности радиографического снимка, подвергаемого расшифровке.

9.6 Средства измерений геометрических величин (линейных размеров), используемые при расшифровке радиографических снимков (линейки, измерительные лупы), должны быть утвержденных типов и прошедшие поверку в соответствии с [2].

9.7 Трафареты и шаблоны, используемые при расшифровке радиографических снимков, в случае их отнесения к аттестованным объектам в соответствии с [1] подлежат первичной и периодической аттестации. Периодичность подтверждения метрологических характеристик устанавливают при первичной аттестации.

Приложение А

(справочное)

Образец технологической карты радиографического контроля

Наименование организации-разработчика

Номер карты контроля и дата ее разработки

Материал объекта контроля

Номер и шифр изделия

Наименование и номер сварного соединения

Категория сварного соединения или наплавленного покрытия (при изготовлении и монтаже)

Документ, в соответствии с которым проводят контроль

Нормы оценки качества или документ, в соответствии с которым проводят оценку качества сварного соединения или наплавленного покрытия

Схема просвечивания, начало и направление разметки и нумерация участков, место установки эталона чувствительности | Основные параметры контроля |

1 Радиационная толщина и толщина, по которой производят оценку качества сварного соединения |

Разработчик карты | ||

(подпись, дата, фамилия, номер и срок действия удостоверения) | ||

Начальник службы неразрушающего контроля | ||

(подпись, дата, фамилия) | ||

Приложение Б

(обязательное)

Выбор источников и типов радиографической пленки в зависимости от материала объекта контроля

В таблицах Б.1-Б.3 представлены сведения относительно выбора источников излучения и типов радиографической пленки.

Таблица Б.1 - Выбор источника излучения и радиографической пленки для объектов контроля из стали

Радиационная толщина, мм | Источник излучения | Радиографическая пленка |

Не более 5 | Рентгеновский аппарат, иттербий-169, тулий-170 | РТ-14, РТ-15 |

Св. 5 до 20 включ. | Рентгеновский аппарат, тулий-170, селен-75, иридий-192 | РТ-14, РТ-15 |

Св. 20 до 30 включ. | Рентгеновский аппарат | РТ-14, РТ-15 |

Селен-75, иридий-192 | РТ-14, РТ-15 | |

Св. 30 до 80 включ. | Рентгеновский аппарат, иридий-192 | РТ-14, РТ-15 |

Кобальт-60 | D2, D3, D4 "Структурикс" | |

Св. 80 до 100 включ. | Кобальт-60, иридий-192, рентгеновский аппарат | РТ-4, РТ-5 (с любыми буквенными индексами), РТ-К |

Ускоритель электронов | D2, D3, D4 "Структурикс" | |

Св. 100 до 150 включ. | Ускоритель электронов | D2, D3, D4 "Структурикс" |

Кобальт-60 | РТ-4, РТ-5 (с любыми буквенными индексами), РТ-К | |

Св. 150 | Ускоритель электронов | D2, D3, D4, D5 "Структурикс" |

Таблица Б.2 - Выбор источника излучения и радиографической пленки для объектов контроля из сплавов на основе алюминия

Радиационная толщина, мм | Источник излучения | Радиографическая пленка |

Не более 5 | Рентгеновский аппарат, иттербий-169, | РТ-14, РТ-15 |

Св. 5 до 15 включ. | Рентгеновский аппарат, иттербий-169, тулий-170 | NDT 45 "Дюпонт" |

Св. 15 до 40 включ. | Рентгеновский аппарат, тулий-170, селен-75 | РТ-14, РТ-15 |

Св. 40 до 60 включ. | Рентгеновский аппарат, тулий-170, селен-75, иридий-192 | РТ-4, РТ-5 (с любыми буквенными индексами), РТ-К |

Св. 60 до 90 включ. | Рентгеновский аппарат, иридий-192 | РТ-4, РТ-5 (с любыми буквенными индексами), РТ-К |

Св. 90 до 150 | Рентгеновский аппарат, иридий-192 | РТ-4, РТ-5 (с любыми буквенными индексами), РТ-К |

Таблица Б.3 - Выбор источника излучения и радиографической пленки для объектов контроля из титана и его сплавов

Радиационная толщина, мм | Источник излучения | Радиографическая пленка |

До 5 включ. | Рентгеновский аппарат, иттербий-169 | РТ-14, РТ-15 |

Св. 5 до 10 включ. | Рентгеновский аппарат, иттербий-169, тулий-170 | NDN 45 "Дюпонт" |

Св. 10 до 40 включ. | Рентгеновский аппарат, тулий-170, селен-75, иридий-192 | РТ-14, РТ-15 |

Св. 40 до 60 включ. | Рентгеновский аппарат, иридий-192 | РТ-4, РТ-5 (с любыми буквенными индексами), РТ-К |

Св. 60 до 100 включ. | Рентгеновский аппарат, иридий-192 | РТ-4, РТ-5 (с любыми буквенными индексами), РТ-К |

Кобальт-60 | РТ-14, РТ-15 | |

Св. 100 до 120 | Иридий-192 | РТ-4, РТ-5 (с любыми буквенными индексами), РТ-К |

Кобальт-60 | РТ-14, РТ-15 |

Примечания

1 В каждом диапазоне радиационных толщин источники излучения приведены в порядке предпочтительности их использования.

2 Использование иных источников излучения, радиографических пленок, регистраторов изображений (детекторов излучений), а также приведенных в таблицах Б.1-Б.3 источников и пленок в других диапазонах радиационных толщин допускается по методике контроля, соответствующей требованиям, установленным ГОСТ Р 50.04.07.

Приложение В

(обязательное)

Методика оценки вогнутости и превышения проплава корня шва при его недоступности для внешнего осмотра

В.1 Вогнутость и превышение проплава корня шва при контроле сварных соединений трубопроводов диаметром 30 мм и менее оценивают путем измерения на снимках размеров изображения их профиля на боковых (по отношению к направлению просвечивания) стенках трубопроводов.

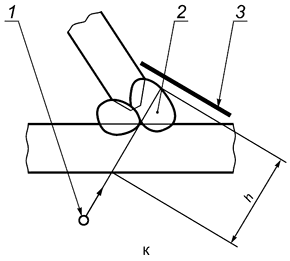

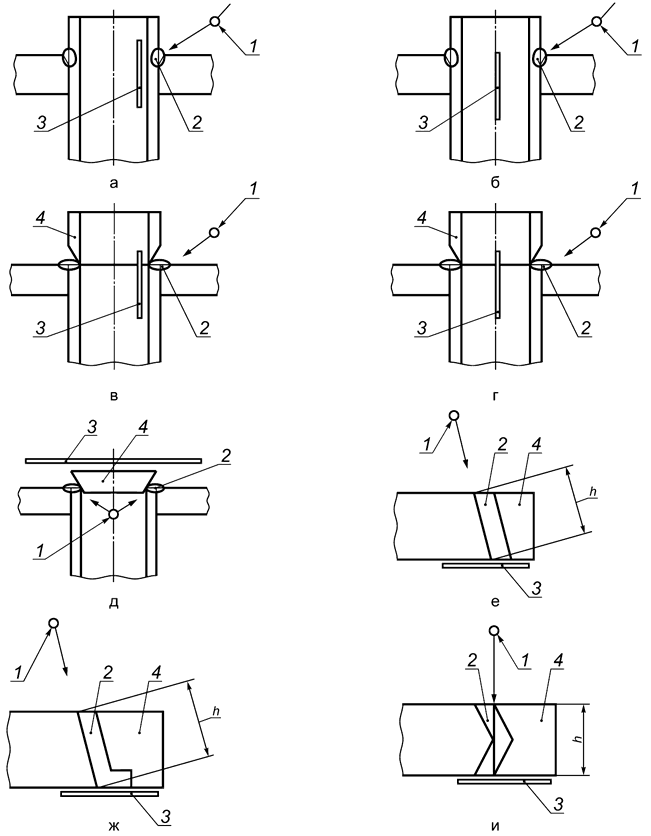

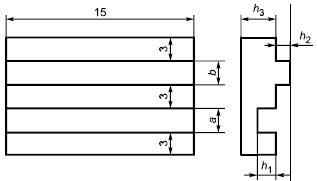

В.2 Вогнутость и превышение проплава корня шва при контроле сварных соединений трубопроводов и других изделий диаметром более 30 мм оценивают путем визуального (или с использованием денситометра) сравнения оптической плотности их изображения на снимке с оптической плотностью изображения канавки или выступа на стальном образце-имитаторе, приведенном на рисунке В.1.

|

Рисунок В.1 - Образец-имитатор

В.3 Глубина канавки и высота

выступа образца-имитатора должны быть равны предельно допустимым значениям вогнутости и превышения проплава корня шва. Ширина

канавки и ширина

выступа должны быть равны округленным до ближайшего целого значения, мм, удвоенным предельно допустимым значениям вогнутости и превышения проплава корня шва. Толщина

образца-имитатора должна быть равна величине выпуклости контролируемого шва.

Допуски на все размеры образца-имитатора - не более 10%.

В.4 Допускается использование образцов-имитаторов с канавками и выступами полукруглой формы с радиусом, равным предельному значению вогнутости и превышения проплава корня шва.

В.5 Допускается использование раздельных образцов-имитаторов вогнутости и превышения проплава корня шва (образца-имитатора вогнутости и образца-имитатора превышения проплава корня шва).

В.6 Допускается использование образцов-имитаторов с толщиной менее, чем усиление шва. В этом случае образец-имитатор должен быть установлен на прокладку, компенсирующую разность между толщиной образца-имитатора и величиной усиления шва.

В.7 Образец-имитатор должен быть установлен на контролируемом сварном соединении со стороны источника излучения на расстоянии не менее 5 мм от шва. В случае невозможности установки образца-имитатора со стороны источника излучения допускается устанавливать его со стороны радиографической пленки, что должно быть отражено в технологической карте РК.

В.8 Оптическая плотность изображения образца-имитатора на снимке должна быть равна оптической плотности изображения шва.

В.9 Для повышения точности оценки вогнутости и выпуклости корня шва, а также при невозможности выполнения требований В.8 рекомендуется проводить первичный контроль сварного соединения без установки образца-имитатора.

В случае выявления при первичном контроле вогнутости или превышения проплава корня шва и необходимости оценки их величины следует проводить повторный контроль участков, на снимке которых выявлены изображения вогнутости или превышения проплава корня шва. Образец-имитатор при повторном контроле должен быть установлен непосредственно на шов с направлением канавки (выступа) поперек шва.

В.10 Вогнутость или превышение проплава корня шва не превышает предельно допустимого значения, если оптическая плотность изображения вогнутости на снимке менее, а превышения проплава - более оптической плотности изображений, имитирующих их канавки, или выступа на образце-имитаторе.

Примечание - При установке образца-имитатора непосредственно на шов сравнивают оптические плотности участков изображений превышения проплава и канавки (выступа) образца-имитатора, расположенных в непосредственной близости от места пересечения этих изображений.

Приложение Г

(справочное)

Выбор расстояний от источника излучения до контролируемого сварного соединения и длины или количества контролируемых участков

Г.1 Для схем, приведенных на рисунке 3, расстояние от источника излучения до контролируемого сварного соединения и длина

контролируемого за одну экспозицию участка должны удовлетворять соотношениям:

![]() ; (Г.1)

; (Г.1)

![]() , (Г.2)

, (Г.2)

где ![]() при

при ![]() и

и при

![]() ;

;

- радиационная толщина контролируемого участка, мм;

- максимальный размер фокусного пятна источника излучения, мм;

- требуемая чувствительность контроля, мм.

Г.2 Для схем на рисунке 3а, г, д длина пленки равна внутреннему диаметру сварного соединения, расстояние от источника излучения до контролируемого сварного соединения не должно быть менее значений, определенных по формулам, приведенным в таблице Г.1.

Примечание - Если определенные по приведенным в таблице Г.1 формулам минимальные значения расстояния отрицательные, минимальное значение

принимается равным нулю, то есть источник может устанавливаться непосредственно на поверхность контролируемого изделия.

Таблица Г.1 - Расчет расстояния от источника излучения до объекта контроля

Схема просвечивания | Расстояние |

Рисунок 3а |

|

Рисунок 3б |

|

Рисунок 3г |

|

Рисунок 3д |

|

Рисунок 4а |

|

Рисунок 4б |

|

Рисунок 4в |

|

Рисунок 4г | Должны выполняться условия: |

| |

Г.3 После выбора расстояния определяют отношение

и в зависимости от значения этого отношения по таблицам Г.2-Г.4 находят число участков

, на которое должно быть размечено сварное соединение (число экспозиций, необходимое для 100%-ного контроля).

Примечание - Допускается определять по таблицам Г.2-Г4 значение в зависимости от выбранного по этим таблицам числа участков при условии, что это значение будет удовлетворять требованиям таблицы Г.1.

Таблица Г.2 - Число экспозиций, необходимое для полного контроля объекта по схеме на рисунке 3а

Число экспозиций | ||||||

5 | 6 | 7 | 8 | 9 | 10 | |

| ||||||

0,50 | - | - | - | - | 14.2 | 3.3 |

0,55 | - | - | - | 27,3 | 3,4 | 1,8 |

0,60 | - | - | - | 4,2 | 1,9 | 1,2 |

0,65 | - | - | 7,7 | 2,2 | 1,3 | 0,9 |

0,70 | - | - | 3,1 | 1,5 | 1,0 | 0,7 |

0,75 | - | 7,1 | 1,9 | 1,1 | 0,8 | 0,6 |

0,80 | - | 3,2 | 1,4 | 0,9 | 0,7 | 0,5 |

0,85 | 18,2 | 2,0 | 1,0 | 0,7 | 0,5 | 0,4 |

0,90 | 4,7 | 1,5 | 0,8 | 0,6 | 0,5 | 0,4 |

0,95 | 2,6 | 1,1 | 0,7 | 0,5 | 0,4 | 0,3 |

Таблица Г.3 - Число экспозиций, необходимое для полного контроля объекта по схеме на рисунке 3б

Число экспозиций | |||||||

4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| |||||||

0,40 | - | - | - | - | 10,4 | 3,2 | 2,0 |

0,45 | - | - | - | 18,2 | 3,3 | 2,0 | - |

0,50 | - | - | - | 3,8 | 2,2 | 2,0 | - |

0,55 | - | - | 6,9 | 2,8 | 2,0 | - | - |

0,60 | - | - | 4,0 | 2,0 | - | - | - |

0,65 | - | - | 2,5 | 2,0 | - | - | - |

0,70 | - | 9,8 | 2,0 | - | - | - | - |

0,75 | - | 4,3 | 2,0 | - | - | - | - |

0,80 | - | 3,0 | 2,0 | - | - | - | - |

0,85 | - | 2,3 | 2,0 | - | - | - | - |

0,90 | - | 2,0 | - | - | - | - | - |

0,95 | 18,3 | 2,0 | - | - | - | - | - |

Таблица Г.4 - Число экспозиций, необходимое для полного контроля объекта по схеме на рисунке 3г, д

Число экспозиций | |||||

3 | 4 | 5 | 6 | 7 | |

0,50 | - | Не более 0,4 | Не более 1,4 | Не более 12,0 | Св. 12,0 |

0,55 | - | Не более 0,6 | Не более 2,6 | Св. 2,6 | - |

0,60 | Не более 0,1 | Не более 0,9 | Не более 5,8 | Св. 5,8 | - |

0,65 | Не более 0,2 | Не более 1,3 | Не более 40,0 | Св. 40,0 | - |

0,70 | Не более 0,3 | Не более 1,9 | Св. 1,9 | - | - |

0,75 | Не более 0,4 | Не более 3,0 | Св. 3,0 | - | - |

0,80 | Не более 0,5 | Не более 4,7 | Св. 4,7 | - | - |

0,85 | Не более 0,6 | Не более 9,8 | Св. 9,8 | - | - |

0,90 | Не более 1,0 | Св. 1,0 | - | - | - |

Г.4 Для схемы на рисунке 3в расстояние и число участков (экспозиций) должны удовлетворять соотношениям

![]() ;

; ![]() .

.

Г.5 Для схемы на рисунке 3б при длине радиографической пленки менее внутреннего диаметра сварного соединения, а также для схем на рисунке 3ж, и расстояние и число

участков (экспозиций) определяют опытным путем с учетом требований настоящего стандарта.

Г.6 Угол между направлениями излучения для отдельных экспозиций при контроле по схемам на рисунке 3а, б, г, д, ж, и должен оставлять 360°/(±3)°.

Г.7 Угол между направлениями излучения для отдельных экспозиций при контроле по схеме на рисунке Зв должен составлять 180°/(±3)°.

Г.8 Для схемы на рисунке 4д расстояние и длину радиографической пленки выбирают так же, как для схемы на рисунке 3в, контроль сварного соединения по схеме на рисунке 4д проводят за одну экспозицию.

Приложение Д

(справочное)

Дефекты фотообработки радиографических снимков

Таблица Д.1 - Дефекты фотообработки и возможные причины их возникновения

Вид дефекта снимка | Возможная причина |

Темные или светлые пятна | Недостаточное перемешивание раствора при проявлении |

Вуаль | Подсветка радиографической пленки. |

Желтая или дихроичная вуаль | Истощенный раствор проявителя. |

Дефект фиксирования | |

Серо-коричневые пятна или полосы | Недостаточное фиксирование. |

Желтая или дихроичная вуаль | Истощенный раствор фиксажа |

Белые точки и пятна | Недостаточное перемешивание раствора при фиксировании |

Приложение Е

(обязательное)

Журнал проверки радиографической пленки

Таблица Е.1 - Сведения о проверке радиографической пленки

Дата проверки | Тип и дата выпуска пленки | Срок годности пленки | Номер эмульсии | Результат проверки | Фамилия и подпись лица, проводившего проверку |

Приложение Ж

(обязательное)

Журнал приготовления и восстановления фоторастворов

Таблица Ж.1 - Сведения о приготовлении и восстановлении фоторастворов

Наименование раствора | Дата приготовления раствора, его объем, л | Фамилия и подпись лица, приготовившего раствор | Дата и объем, л, восстанавливающих добавок | Фамилия и подпись лица, внесшего добавки |

Приложение И

(обязательное)

Расшифровка радиографических снимков с темными полосами, которые по своему характеру не могут быть интерпретированы как изображения непроваров

И.1 При выявлении на снимке сварного соединения элементов из разнородных материалов, сварного соединения, выполненного на подкладной планке (кольце, усе и т.п.), или сварного соединения, выполненного аустенитными сварочными материалами, темной полосы, которая по своему характеру не может быть однозначно интерпретирована как изображение непровара, проводят металлографическое исследование этого сварного соединения на том участке, на снимке которого выявлена темная полоса (поперечный шлиф или послойная вышлифовка через 0,5 мм отравлением и капиллярным контролем после снятия каждого слоя).

И.2 Если в результате металлографического исследования не выявлено внутренних дефектов, которые могли бы быть причиной появления полосы на снимке, оформляют акт, в соответствии с которым аналогичные темные полосы на снимках перечисленных в акте однотипных сварных соединений не признают браковочным признаком при оценке качества этих швов по результатам контроля, а снимок участка, подвергнутого металлографическому исследованию, используют в качестве снимка-образца при расшифровке других снимков таких швов.

И.3 В таких случаях в журнале результатов контроля и заключении должна быть приведена ссылка на акт (с указанием его номера и даты). Акт, результаты металлографического исследования (акт или протокол, фотография шлифа и т.п.) и эталонный снимок должны хранить как приложение к журналу результатов РК в течение срока, установленного для хранения этого журнала.

Библиография

[1] | Приказ Госкорпорации "Росатом" от 31 октября 2013 г. N 1/10-НПА "Об утверждении метрологических требований к измерениям, эталонам единиц величин, стандартным образцам, средствам измерений, их составным частям, программному обеспечению, методикам (методам) измерений, применяемым в области использования атомной энергии" |

[2] | Приказ Минпромторга России от 2 июля 2015 г. N 1815 "Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке" |

УДК 620.267:53.08:006.354 | ОКС 27.120 | |

Ключевые слова: результат измерения, радиационный контроль, предел обнаружения | ||

Электронный текст документа

и сверен по:

, 2018