ГОСТ Р 50.05.04-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система оценки соответствия в области использования атомной энергии

ОЦЕНКА СООТВЕТСТВИЯ В ФОРМЕ КОНТРОЛЯ

Унифицированные методики. Ультразвуковой контроль сварных соединений из стали аустенитного класса

Conformity assessment system for the use of nuclear energy. Conformity assessment in the form of examination. Unified procedures. Ultrasonic examination of austenitic steel welded joints

ОКС 27.120

Дата введения 2023-03-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Российский концерн по производству электрической и тепловой энергии на атомных станциях" (АО "Концерн Росэнергоатом")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 декабря 2022 г. N 1526-ст

4 ВЗАМЕН ГОСТ Р 50.05.04-2018

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

________________

1.2 Настоящий стандарт содержит унифицированные методики оценки соответствия в форме контроля (ультразвукового) сварных соединений продукции, изготовленной в соответствии с [3], [5]-[11]. Нормы оценки качества сварных соединений указаны в [2], документах по стандартизации, а также конструкторской и технологической документации, устанавливающих требования к оценке соответствия сварных соединений из сталей аустенитного класса продукции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 23829 Контроль неразрушающий акустический. Термины и определения

ГОСТ Р 50.05.02-2022 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль сварных соединений и наплавленных поверхностей

ГОСТ Р 50.05.11 Система оценки соответствия в области использования атомной энергии. Персонал, выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок подтверждения компетентности

ГОСТ Р 50.05.14-2019 Система оценки соответствия в области использования атомной энергии. Средства ультразвукового контроля основных материалов, сварных соединений и наплавленных поверхностей оборудования и трубопроводов атомных энергетических установок. Общие требования

ГОСТ Р 50.05.15 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Термины и определения

ГОСТ Р 50.05.16 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Метрологическое обеспечение

ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 55725 Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования

ГОСТ Р 55808 Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний

ГОСТ Р 55809 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерений основных параметров

ГОСТ Р 58904/ISO/TR 25901-1:2016 Сварка и родственные процессы. Словарь. Часть 1. Общие термины

ГОСТ Р ИСО 5577 Контроль неразрушающий. Ультразвуковой контроль. Словарь

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 23829, ГОСТ Р 50.05.15, ГОСТ Р 58904, ГОСТ Р ИСО 5577, а также следующие термины с соответствующими определениями:

3.1

браковочный уровень чувствительности: Уровень чувствительности, при превышении которого выявленная несплошность относится к дефекту. [[2], приложение N 2] |

3.2

контрольный уровень чувствительности (уровень фиксации): Уровень чувствительности, при котором производят регистрацию несплошностей и оценку их допустимости по условным размерам и количеству. [[2], приложение N 2] |

3.3 методика контроля: Документ, содержащий совокупность процедур, условий проведения и требований к средствам контроля, реализующих один или несколько способов контроля, выполнение которых обеспечивает получение информации об объекте контроля или результатах контроля.

3.4

поисковый уровень чувствительности: Уровень чувствительности, устанавливаемый при поиске несплошностей. [ГОСТ Р 55724-2013, пункт 3.1.26] |

3.5 структурные шумы: Многочисленные сигналы на экране дефектоскопа, вызванные переотражениями ультразвуковых волн на границах зерен и других структурных неоднородностей материала, амплитуда и местоположение которых на экране хаотическим образом быстро меняются при незначительном (на 2-3 мм) перемещении преобразователя в области сканирования объекта контроля.

3.6 схема прозвучивания: Документально оформленный порядок сканирования сварного соединения выбранным(и) в соответствии с требованиями методик контроля пьезоэлектрическим(и) преобразователем(ями) с целью полного прозвучивания наплавленного металла сварного соединения (металла наплавленной поверхности), с учетом расположения возможных несплошностей и условий доступности контроля.

3.7 технологическая инструкция по неразрушающему контролю: Документ, регламентирующий объемы и технологию контроля качества металла (основного и наплавленных поверхностей) на каждом конкретном объекте контроля, в соответствии с унифицированной методикой контроля, а также содержащий нормы оценки качества.

3.8 технологическая карта контроля: Производственная контрольная документация или ее часть, регламентирующая средства, параметры, последовательность и содержание операций, в соответствии с которыми проводится неразрушающий контроль и оценка качества.

4 Сокращения

В настоящем стандарте использованы следующие сокращения:

АСС - аустенитные сварные соединения;

БЦО - боковой цилиндрический отражатель;

НО - настроечный образец;

ОК - объект контроля;

ПГВ - преобразователь головных волн;

ПДО - плоскодонный отражатель;

ПК - правила контроля;

ПС - прямой совмещенный;

ПРС - прямой раздельно-совмещенный;

ПЭП - пьезоэлектрический преобразователь;

РС - раздельно-совмещенный;

ТИ - технологическая инструкция;

ТКК - технологическая карта контроля;

УЗ - ультразвуковой(ая);

УЗК - ультразвуковой контроль;

DAC - зависимость амплитуды от расстояния (Distance-Amplitude Curve).

5 Общие положения

5.1 Общие требования

5.1.1 Оценке соответствия в форме контроля (УЗ) подлежат:

- стыковые АСС деталей номинальной толщиной от 5,5 до 100,0 мм включительно с радиусами кривизны околошовной наружной поверхности не менее 100,0 мм для продольных швов и не менее 25,0 мм для кольцевых швов;

- стыковые АСС без подкладных колец, выполненные электродуговой, аргонодуговой и комбинированной (электродуговой и аргонодуговой) сваркой с полным проплавлением корня шва.

Примечания

1 Настоящий стандарт не распространяется на УЗК АСС литых изделий, угловых и тавровых сварных соединений.

2 УЗК по настоящему стандарту не предназначен для выявления несплошностей, ориентированных в поперечном к оси АСС направлении, а также для определения размеров, формы и ориентации несплошностей.

3 Настоящий стандарт может применяться при оценке соответствия в форме контроля (УЗ) в соответствии с [12] АСС в составе объектов использования атомной энергии вне сферы действия [3] при наличии соответствующих указаний в проектной и/или конструкторской документации, включающей нормы оценки качества.

5.1.2 УЗК, проводимый по методикам контроля, представленным в настоящем стандарте, предназначен для выявления и измерения контактным способом параметров несплошностей АСС, расположенных в наплавленном металле, по границам сплавления АСС и околошовной зоне основного металла.

5.1.3 УЗК АСС характеризуется тремя основными особенностями, отличающими его от УЗК сварных соединений из сталей перлитного класса: высоким уровнем структурных шумов, высоким затуханием и анизотропией акустических свойств металла. Влияние этих особенностей на возможность проведения УЗК определяет контролепригодность АСС. Контролепригодность АСС должна быть установлена в соответствии с методикой, приведенной в приложении А.

5.1.4 При проведении УЗК необходимо обеспечить контроледоступность АСС, которая характеризуется отсутствием конструктивных или других пространственных ограничителей, препятствующих проведению контроля в необходимом объеме. Степень контроледоступности АСС определяется по 6.3.2.

5.1.5 Оценку качества по результатам УЗК АСС проводят в соответствии с требованиями федеральных норм и правил в области использования атомной энергии [2] или в соответствии с требованиями документов по стандартизации, конструкторской или технологической документацией, устанавливающих требования к оценке соответствия в форме контроля (УЗ) металла сварных соединений, выполненных из сталей аустенитного класса.

5.1.6 По настоящему стандарту контроль проводят эхо-импульсным способом (эхо-методом) прямым и однократно отраженным лучами с применением поперечных, продольных и головных волн при ручном сканировании совмещенными и РС УЗ ПЭП.

5.1.7 АСС, соединяющие деталь из обработанной давлением (деформируемой) стали с деталью из литой стали, контролируют только со стороны детали, обработанной давлением.

5.1.8 При УЗК кольцевых АСС трубопроводов и оборудования цилиндрической формы диаметром D не более 15q, где q - ширина контактной поверхности ПЭП, используют ПЭП, у которых контур рабочей поверхности соответствует радиусу кривизны поверхности ОК.

5.1.9 УЗК АСС может проводиться как при наличии, так и при отсутствии усиления на наружной поверхности АСС, однако предпочтительнее проведение УЗК АСС с удаленным усилением. УЗК АСС имеет ограниченные возможности выявления несплошностей на фоне эхо-сигналов от неровностей наружной и корневой частей шва, а также в пределах мертвой зоны преобразователей и непосредственной под усилением сварного шва.

5.1.10 Проведение ручного УЗК средствами контроля без автоматической записи процесса сканирования с 00:00 до 06:00 местного времени не допускается.

5.2 Организация работ по ультразвуковому контролю

5.2.1 Для проведения УЗК, осуществления технологической подготовки к УЗК, проведения подготовительных, проверочных работ, а также для хранения аппаратуры, ПЭП, образцов, вспомогательных приспособлений, организуют подразделения (лаборатории, участки, группы) УЗК. Подразделения УЗК должны соответствовать требованиям [2] (раздел VI), располагать соответствующими площадями и помещениями.

5.2.2 Подразделение УЗК должно быть оснащено:

- средствами измерений и контроля (УЗ-дефектоскопами с комплектом ПЭП и соединительными кабелями; металлическими измерительными линейками, штангенциркулями, металлическими рулетками и другими необходимыми СИ);

- комплектами КО, НО;

- вспомогательными устройствами (шаблонами, шкалами и др.);

- розетками сети переменного тока напряжением 110 и/или 220 В, частотой 50 Гц, с заземлением; стабилизатором питающего напряжения.

Также подразделение УЗК оснащают:

- подводкой горячей и холодной воды;

- емкостями с контактной средой;

- лабораторными и канцелярскими столами;

- стеллажами, шкафами для хранения аппаратуры, образцов, запасных частей, документации;

- шкафами для одежды и обуви.

Подразделение УЗК может быть дооснащено:

- электроизмерительной и радиотехнической аппаратурой для проведения проверочных и ремонтных работ (при наличии подразделения по ремонту);

- электротельфером;

- слесарным инструментом;

- тележками для установки и транспортирования дефектоскопов;

- оборудованием и материалами, необходимыми для проведения УЗК в конкретных условиях.

5.2.3 Участки УЗК в цехе, на монтажной площадке также оснащают роликовыми опорами, кантователями, розетками сети переменного тока напряжением 110 и/или 220 В, частотой 50 Гц, имеющими заземление.

5.2.4 При проведении УЗК должна обеспечиваться освещенность на поверхности в зоне контроля не менее 500 лк.

Примечание - Измерение освещенности в обязанности специалиста по УЗК не входит.

5.2.5 При проведении УЗК крупногабаритных ОК, а также в условиях монтажа и ремонта должны быть обеспечены следующие условия:

- леса и подмостки должны обеспечивать безопасное и удобное расположение специалиста по УЗК, аппаратуры относительно зоны контроля ОК;

- не допускается проведение работ, вызывающих вибрацию и загрязнение абразивной пылью ОК в зоне контроля, на расстоянии менее чем 10 м;

- яркие источники света (например, посты электросварки, резки), расположенные на расстоянии менее 15 м от места проведения УЗК, должны быть экранированы;

- при ярком дневном свете или сильном искусственном освещении, затрудняющем наблюдение изображения на экране дефектоскопа, должны быть приняты меры по затемнению экрана дефектоскопа или рабочего места.

5.2.6 Колебания напряжения в электрической сети, к которой подключают дефектоскопы, не должны превышать значений, указанных в техническом описании дефектоскопа.

При больших колебаниях напряжения дефектоскопы следует подключать через стабилизаторы.

5.2.7 УЗК проводят при температуре окружающего воздуха и металла ОК в зоне контроля от 5°С до 40°С.

Допускается проведение контроля в более широком температурном диапазоне при условии наличия средств контроля, технические характеристики которых позволяют проводить контроль при температурах, превышающих установленный диапазон. При этом персонал, проводящий контроль, должен быть обеспечен средствами индивидуальной защиты от воздействия высоких или низких температур соответственно.

5.2.8 Для ОК, допускающих кантование, проведение УЗК в потолочном положении не допускается.

5.2.9 УЗК проводят группой, состоящей из двух (или более) специалистов по УЗК. При этом как минимум один из них должен иметь право выдачи заключения по результатам УЗК.

5.2.10 Контактная среда должна обладать достаточными смачиваемостью, вязкостью и однородностью для обеспечения стабильного акустического контакта. Также она должна быть прозрачной для УЗ в рабочем диапазоне частот и безвредной для специалиста по УЗК. Контактная среда должна удовлетворять требованиям пожарной безопасности организации, проводящей УЗК, легко удаляться с поверхности и не вызывать коррозии ОК. При большой кривизне поверхности ОК в зоне контроля, а также при проведении УЗК в вертикальном и/или потолочном положениях следует использовать контактную среду более густой консистенции.

5.2.11 Вещества, входящие в состав контактной среды, и сама контактная среда не являются дефектоскопическими материалами и входному контролю не подлежат.

5.3 Общие требования при подготовке к ультразвуковому контролю

5.3.1 Подготовку поверхности АСС в зоне контроля для проведения УЗК и ее очистку после проведения УЗК (в т.ч. удаление контактной среды) осуществляют соответствующие подразделения организации-владельца оборудования или трубопроводов атомных энергетических установок и других элементов атомных станций. Выполнение данных операций в обязанности специалиста по УЗК не входит.

5.3.2 До проведения УЗК на все подлежащие контролю АСС (в соответствии с 5.1.1) или группы однотипных АСС составляют ТИ и/или ТКК. УЗК проводится в соответствии с ТИ и/или ТКК (приложение Б).

ТИ и/или ТКК разрабатывает специалист, квалификация которого подтверждена в соответствии с требованиями ГОСТ Р 50.05.11, имеющий уровень компетентности специалиста с правом выдачи заключения по результатам УЗК или с правом проведения оценки компетентности персонала.

5.3.3 ТИ и/или ТКК должна содержать порядок проверки контролепригодности АСС в соответствии с приложением А.

6 Требования к проведению ультразвукового контроля

6.1 Методики и операции ультразвукового контроля

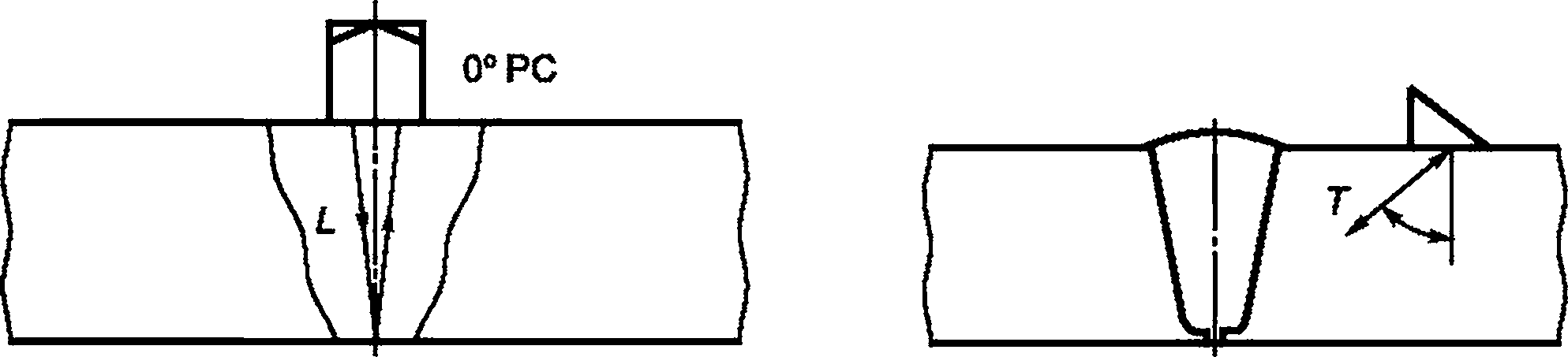

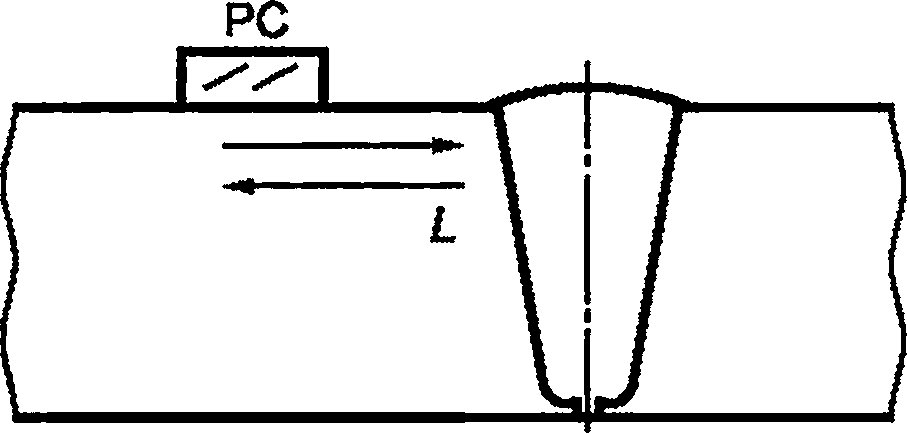

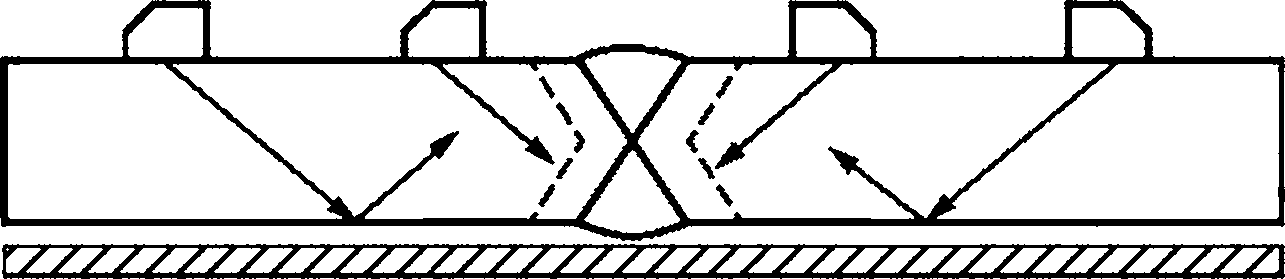

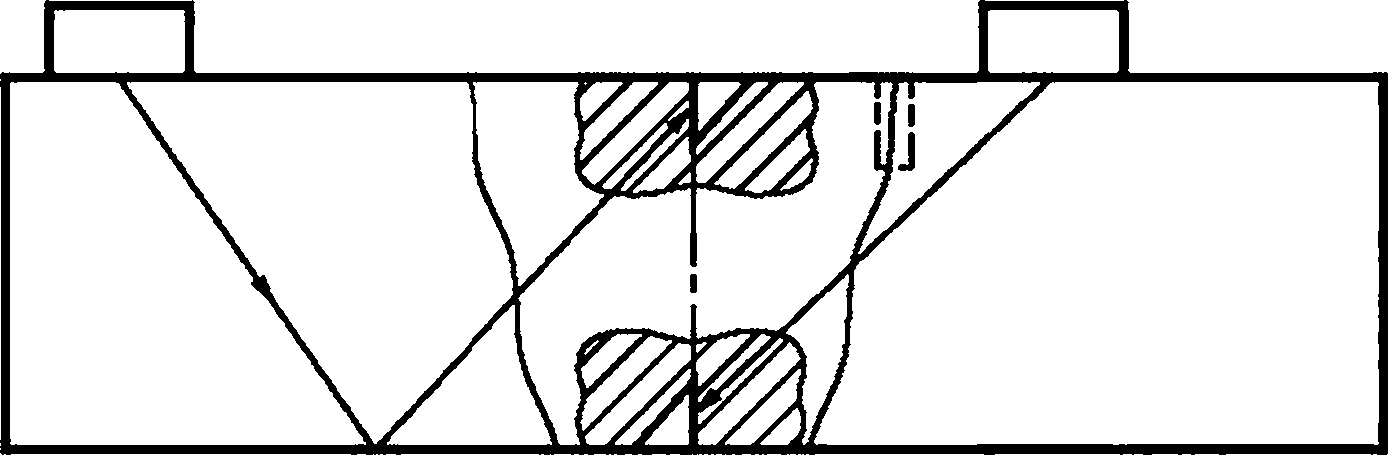

6.1.1 Схемы прозвучивания, характеристики ПЭП при УЗК АСС выбирают исходя из необходимости обеспечения прозвучивания центральным лучом всего сечения АСС с учетом его толщины и конструкции. При УЗК АСС применяют следующие схемы прозвучивания:

а) продольными УЗ-волнами, которые распространяются в ОК по нормали (0°) к поверхности ввода с использованием ПС или ПРС ПЭП (рисунок 1а);

б) поперечными УЗ-волнами, которые распространяются в ОК под углом к нормали поверхности ввода (рисунок 1б);

в) продольными УЗ-волнами, которые распространяются в ОК под углом к нормали поверхности ввода (рисунок 1в);

г) головными волнами (рисунок 1г).

а | б

|

в | г |

L - продольная волна; T - поперечная волна

Рисунок 1 - Схемы прозвучивания

6.1.2 УЗК АСС продольными УЗ-волнами, которые распространяются в ОК по нормали к поверхности ввода (0°), проводят при снятом на поверхности ввода УЗ-волн усилении шва.

6.2 Ультразвуковой контроль стыковых сварных соединений из сталей аустенитного класса

6.2.1 При выборе типа, частоты и угла ввода наклонных ПЭП необходимо руководствоваться таблицей 1.

Таблица 1 - Параметры наклонных ПЭП при УЗК АСС в зависимости от номинальной толщины

Номинальная толщина свариваемой детали АСС, мм | Тип волны | Тип ПЭП | Частота, МГц | Угол ввода, град | |

прямым лучом | однократно отраженным лучом | ||||

От 5,5 до 10,0 включ. | Поперечная | Совмещенный или РС | От 4,0 до 5,0 | 70, 72 | 65, 70 |

Св. 10,0 до 20,0 включ. | Поперечная и/или продольная, головная | Совмещенный или РС | От 2,5 до 5,0, 1,8 для ПГВ | 60, 65, 70 | 60, 65, 70 |

Св. 20,0 до 40,0 включ. | Продольная | Совмещенный или РС | От 1,5 до 2,5 | 55, 60, 65 | Не допускается |

Св. 40,0 до 100,0 включ. | Продольная | РС | От 0,8 до 2,5 | 40, 45, 55 и 60, 65 | Не допускается |

Примечания 1 Для каждого диапазона номинальных толщин свариваемых деталей необходимо выбрать один или несколько из предложенных номинальных углов ввода для УЗК прямым и/или однократно отраженным лучом. Отклонение угла ввода луча от номинального значения - не более ±2°. 2 При УЗК используются преобразователи по ГОСТ Р 55725, предназначенные для контроля АСС, у которых углы ввода соответствуют приведенным в таблице для сталей аустенитного класса. 3 УЗК однократно-отраженным лучом допускается только при контроле поперечными волнами. 4 Для номинальных толщин свариваемой детали до 10,0 мм при невозможности обеспечить контролепригодность АСС допускается снизить частоту до 2,5 МГц. 5 Значение параметра "Угол ввода" не относится к параметрам ПГВ. | |||||

6.2.2 УЗК АСС при снятом усилении шва проводят также прямым ПЭП, при этом для толщин свариваемых деталей от 5,5 до 40,0 мм включительно, используются РС ПЭП, а для толщин свыше 40,0 до 100,0 мм включительно используются совмещенные ПЭП. Частоту прямых ПЭП в зависимости от номинальной толщины АСС выбирают из таблицы 1 так же, как и для наклонных ПЭП.

6.2.3 В качестве дополнительного способа, для АСС с номинальной толщиной свариваемых деталей более 20,0 мм, контроль приповерхностного слоя (от 1,0 до 15,0 мм) допускается выполнять головными волнами с применением ПГВ с номинальной частотой 1,8 МГц.

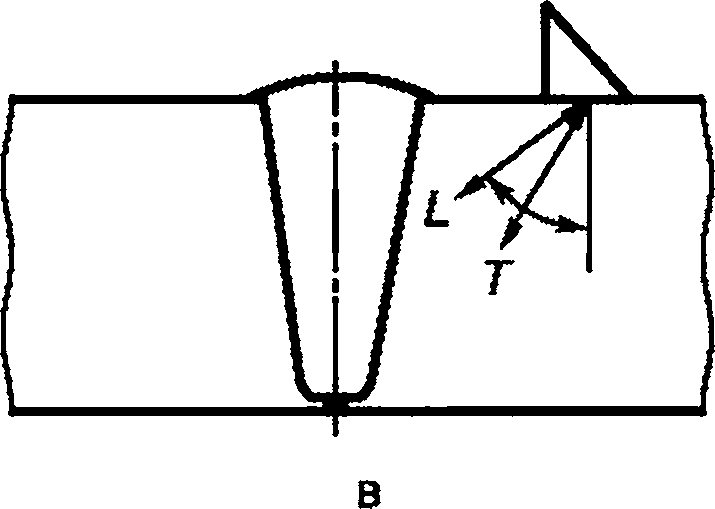

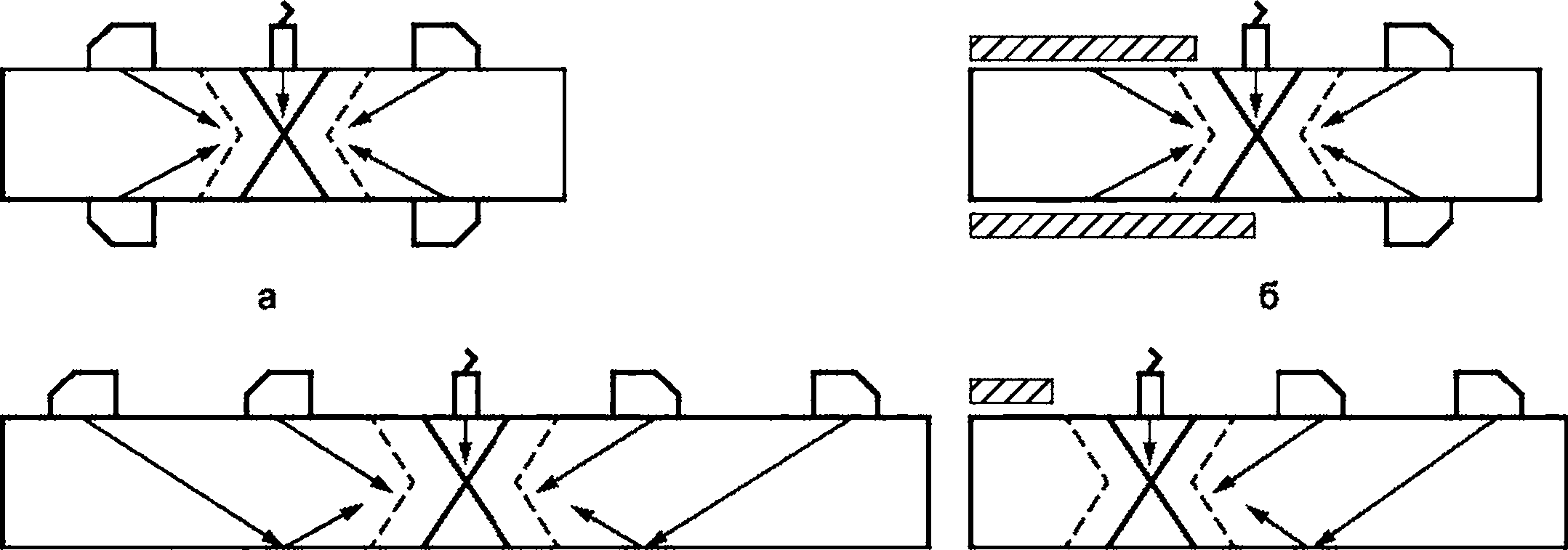

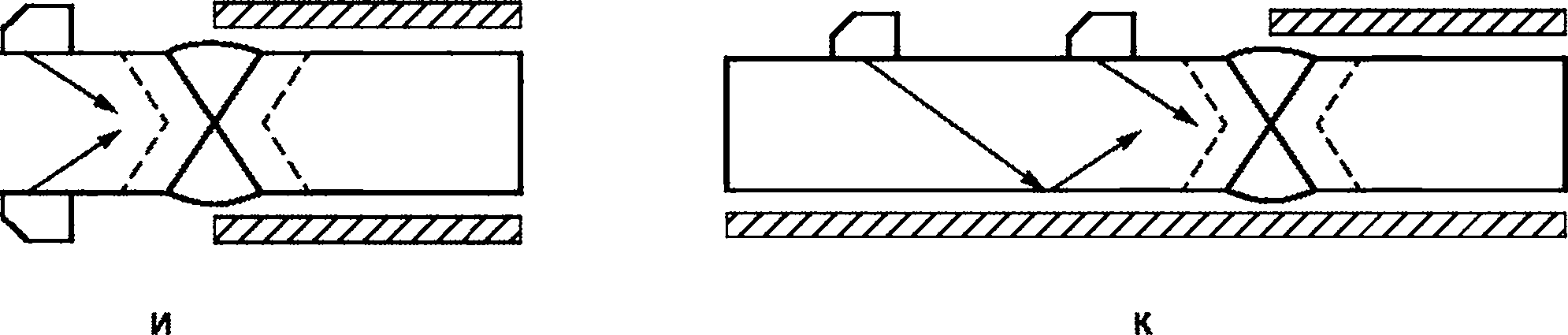

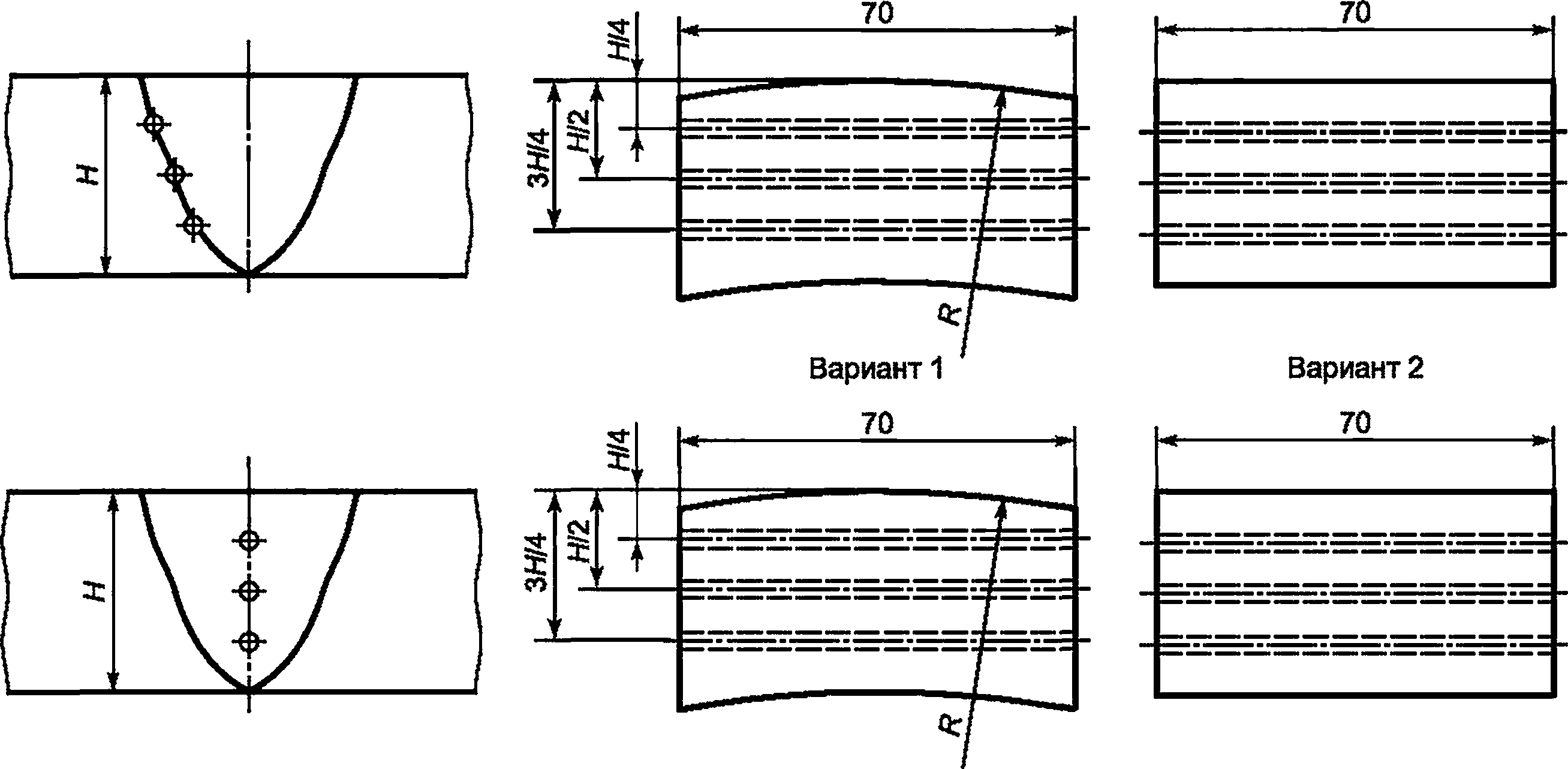

6.2.4 Для УЗК АСС с номинальной толщиной свариваемых деталей от 5,5 до 20,0 мм включительно применяют схемы контроля, приведенные на рисунке 2 с учетом условий контроледоступности и контролепригодности. При наличии доступа с двух поверхностей контролируют прямым лучом с обеих сторон шва по схемам, приведенным на рисунке 2а, б, д. При ограничениях доступа с поверхностей контроль выполняют прямым и однократно отраженным лучами с одной или обеих сторон шва (в зависимости от наличия доступа) по схемам, приведенным на рисунке 2в, г, е-к. Для УЗК АСС, представляющих собой кольцевые швы трубопроводов, сосудов и оборудования, когда невозможен доступ изнутри, применяют схемы контроля, представленные на рисунке 2в, г, ж, к. Контроль отраженным лучом продольными волнами не допускается.

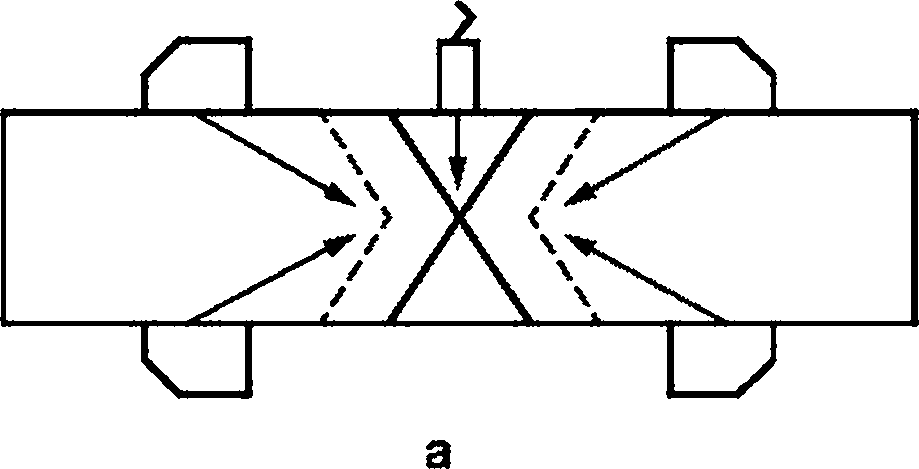

6.2.5 Для УЗК АСС с номинальной толщиной свариваемых деталей от 20 мм применяют схемы контроля, приведенные на рисунке 3 с учетом условий контроледоступности и контролепригодности. При наличии доступа контролируют прямым лучом с двух поверхностей с обеих сторон шва по схемам, приведенным на рисунке 3а, д. При ограничениях доступа с поверхностей контроль выполняют прямым лучом с одной или обеих сторон шва (в зависимости от наличия доступа) по схемам, приведенным на рисунке 3б, е, и. Для УЗК АСС, представляющих собой кольцевые швы трубопроводов и оборудования, когда невозможен доступ изнутри, применяют схемы контроля, представленные на рисунке 3в, г, ж, к.

6.2.6 УЗК АСС деталей цилиндрической формы с внутренним диаметром менее 800 мм со стороны внутренней поверхности не проводится.

6.2.7 Выбор схем контроля обуславливается номинальной толщиной сварной детали АСС, условиями доступа и наличием усиления на поверхности ввода УЗ-волн.

6.2.8 Продольные стыковые АСС трубопроводов и оборудования цилиндрической формы контролируют с учетом указаний, приведенных в приложении В.

а | б

|

|  |

в

| г |

| |

д

| е |

| |

ж

| |

| |

и | к |

Рисунок 2 - Схемы УЗК стыковых АСС с номинальной толщиной свариваемых деталей от 5,5 до 20,0 мм наклонными и ПС или РС ПЭП

| |

а | б

|

| |

в

| г |

| |

д

| е |

| |

ж

| |

|  |

и | к |

Рисунок 3 - Схемы УЗК стыковых АСС с номинальной толщиной свариваемых деталей от 20 мм наклонными и ПС или РС ПЭП

6.3 Требования к контролируемым сварным соединениям из сталей аустенитного класса

6.3.1 Конструктивные ограничения возможностей использования требуемых схем контроля, не позволяющие провести УЗК с обеих сторон шва или с обеих поверхностей свариваемых деталей и связанные с ними ограничения области контроля, должны быть отражены в ТКК.

6.3.2 Степень контроледоступности АСС определяется представителем подразделения неразрушающего контроля в зависимости от ограничений, налагаемых конструкцией ОК в зоне контроля на возможность установки и пределы перемещения ПЭП (геометрические размеры и разделка шва, наличие доступа, форма и размеры околошовных зон).

При назначении степени контроледоступности не учитывается непрозвучиваемость усиления АСС.

6.3.3 Для АСС, контролируемых по настоящему стандарту, устанавливают следующие степени контроледоступности в порядке ее снижения (по уменьшению объема прозвучивания и направлений прозвучивания):

а) 1С - центральный луч УЗ-пучка пересекает каждую точку металла контролируемого сечения АСС в трех или более направлениях. Примеры типовых схем УЗК приведены на рисунках 2а-г, 3а-в;

б) 2С - центральный луч УЗ-пучка пересекает каждую точку металла контролируемого сечения АСС в двух и более направлениях. Примеры типовых схем УЗК приведены на рисунках 2д-ж, 3г-е;

в) 3С - центральный луч УЗ-пучка пересекает каждую точку металла контролируемого сечения АСС в одном и более направлениях. Примеры типовых схем УЗК приведены на рисунках 2и, к, 3ж, и, к;

г) 4С - частично или полностью не выполняется прозвучивание по каждому из направлений, предусмотренных для степени 1С;

д) АСС считают неконтроледоступным, если центральный луч УЗ-пучка ни по одному из направлений не проходит через все точки металла контролируемого сечения АСС;

е) направления прозвучивания считаются разными, если угол между центральными лучами УЗ-пучков отличаются не менее чем на 35°.

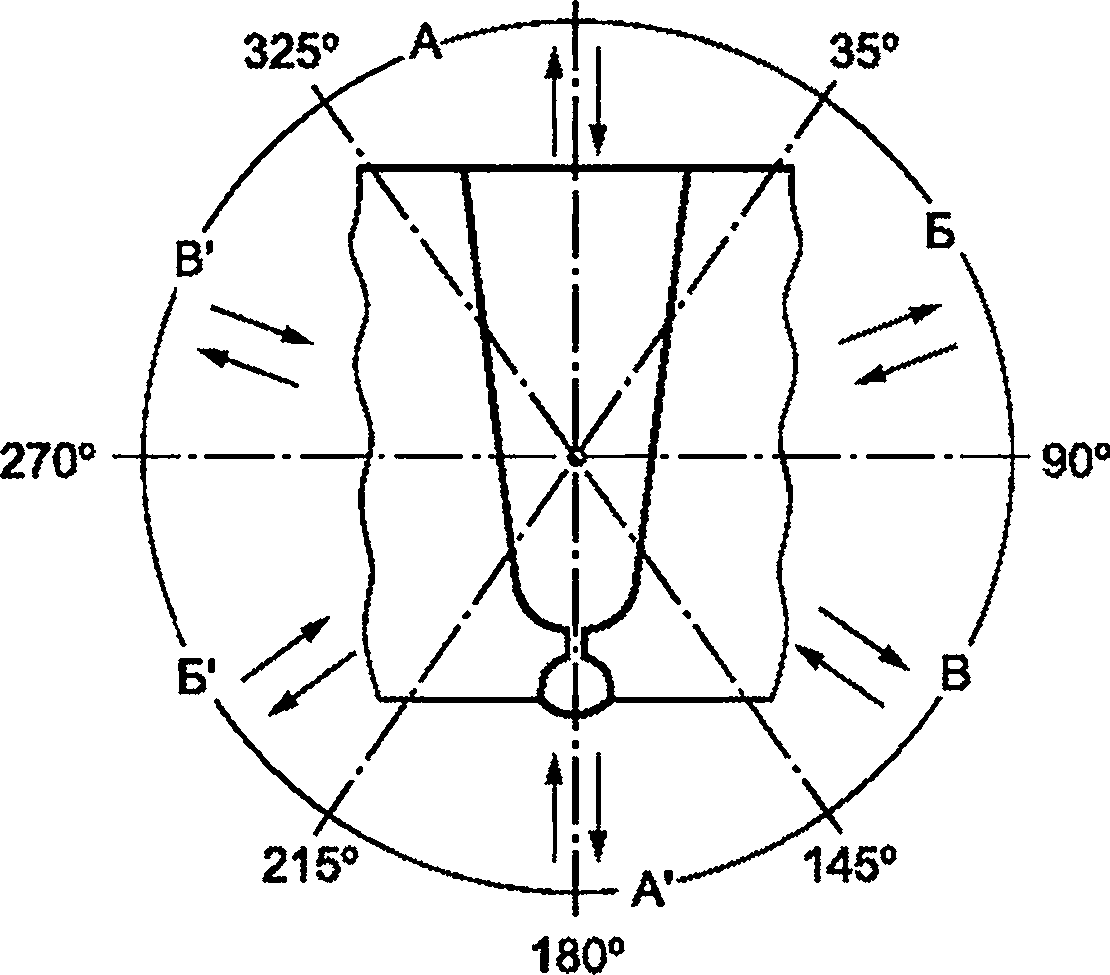

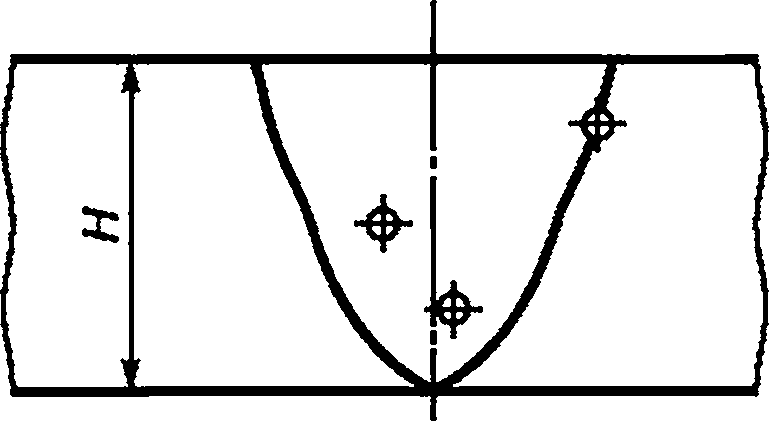

При назначении степени контроледоступности путем выбора оптимальной схемы УЗК с использованием основных операций прозвучивания по 6.1.1, необходимо учитывать обязательность прозвучивания центральным лучом УЗ-пучка центральной зоны шва (рисунок 6, сектор А-А’), в состав которой входит корень шва.

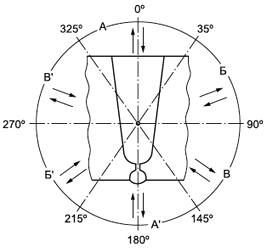

На рисунке 4 секторами обозначены зоны стыкового АСС с V-образной разделкой кромок в его поперечном сечении. Сектору А-А’ соответствует центральная зона шва, корень шва расположен в секторе А’.

|

Рисунок 4 - Схема определения степени контроледоступности АСС

6.3.3.1 Максимально возможная контроледоступность АСС по всей его протяженности обеспечивается при проектировании (конструировании) оборудования, трубопроводов и других элементов атомных станций.

Для увеличения контроледоступности следует дополнительно применять иные углы ввода (в соответствии с ГОСТ Р 55725) исходя из угла(ов) разделки свариваемых деталей и обеспечения максимального прозвучивания всего объема АСС, и дополнительные схемы прозвучивания, что должно быть отражено в ТКК. Соответствующие изменения степени контроледоступности вносят в конструкторскую документацию (если в них содержались данные сведения).

6.3.3.2 УЗК мест пересечений стыковых АСС возможен только при снятом и зачищенном усилении пересекающихся швов в пределах зон перемещения ПЭП.

Для каждого АСС, подлежащего УЗК, определяют возможность его контроля по всей протяженности. При наличии неконтролируемых из-за неконтроледоступности или неконтролепригодности участков АСС, УЗК считается выполненным в неполном объеме, а недоступные участки отмечают в отчетной документации с указанием их координат и протяженности.

Степень контроледоступности АСС определяет представитель подразделения неразрушающего контроля в зависимости от ограничений, налагаемых конструкцией ОК на возможность установки и пределы перемещения ПЭП согласно 6.3.2, 6.3.3, и указывают в ТКК.

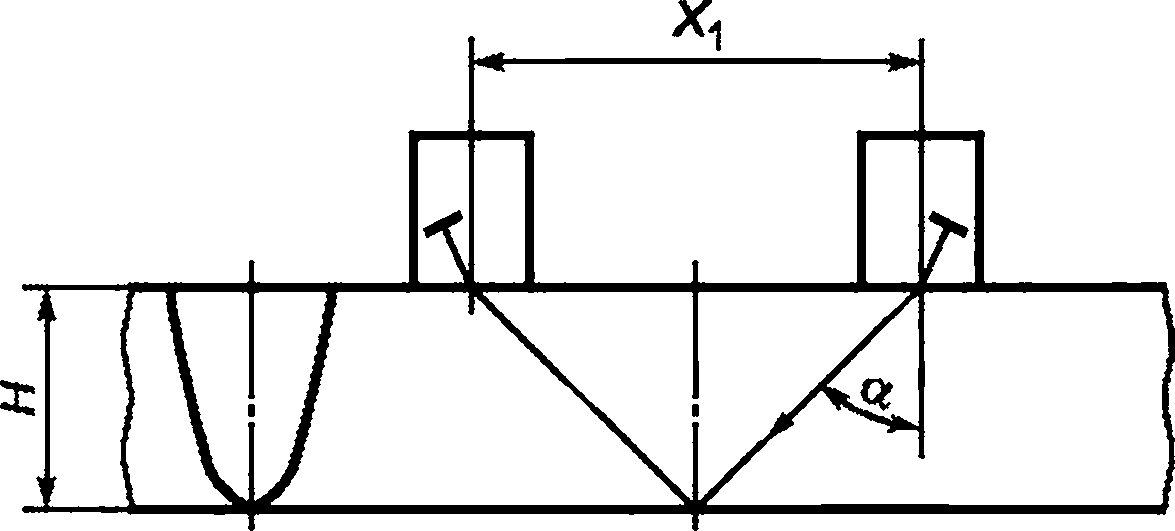

H - номинальная толщина трубы, мм;

a - половина ширины усиления шва, мм;

A - ширина околошовной зоны, подлежащей УЗК, мм; определяется требованиями документов по стандартизации, конструкторской или технологической документацией, устанавливающих требования к оценке соответствия в форме контроля (УЗ) металла сварных соединений, выполненных из сталей аустенитного класса.

При меньших размерах расточки УЗК АСС проводят только прямым лучом при снятом усилении шва, что должно быть отражено в ТИ и/или ТКК.

6.3.4 Поверхности сканирования АСС в зоне перемещения ПЭП с обеих сторон сварного шва очищают от пыли, грязи, окалины. С них удаляют забоины и неровности по всей длине контролируемого участка.

6.3.5 Ширина l подготовленной под сканирование при УЗК зоны с каждой стороны шва должна быть не менее:

- при контроле прямым лучом

где H - толщина сварной детали АСС, мм;

A - ширина околошовной зоны, подлежащей УЗК, мм;

N - длина контактной поверхности ПЭП, мм;

n - величина стрелы ПЭП, мм, определяемой по ГОСТ Р 55724-2013 (пункт 8.8);

- при контроле однократно отраженным лучом

6.3.6 Для проведения УЗК поверхность сканирования обрабатывают до шероховатости не более Ra 6,3 мкм (Rz 40). Шероховатость донной поверхности для УЗК однократно отраженным лучом должна быть не более Ra 20 мкм (Rz 80), если она доступна для механической обработки. Зазор между поверхностью металла АСС в зоне контроля и ПЭП, образующийся из-за волнистости поверхности, не должен превышать 0,2 мм.

6.3.7 Усиление шва должно быть удалено и выровнено с поверхностью основного металла, с которой проводится контроль, в следующих случаях:

- при номинальной толщине сварной детали АСС от 20 мм и более;

- для оборудования цилиндрической формы и трубопроводов с диаметром более 350 мм и номинальной толщиной сварной детали 20,0 мм и более;

- если одна из сторон АСС недоступна для УЗК и УЗК однократно отраженным лучом невозможен;

- если ширина усиления не позволяет прозвучивать корень шва прямым центральным лучом.

Схемы контроля, приведенные на рисунке 3д-к, используются в исключительных случаях, когда валик усиления удалить невозможно по техническим причинам.

7 Требования к средствам ультразвукового контроля и образцам

7.1 При проведении УЗК используют:

- импульсные УЗ-дефектоскопы общего назначения (или имеющие функции дефектоскопа общего назначения) с параметрами, соответствующими требованиям ГОСТ Р 55809;

- ПЭП, с параметрами, соответствующими ГОСТ Р 55725, ГОСТ Р 55808, с соединительными кабелями;

- НО по ГОСТ Р 50.05.14;

- средства измерений расстояний на поверхности АСС (например, металлическая линейка, рулетка);

- вспомогательные устройства, приспособления и материалы.

7.2 Работоспособность дефектоскопа и ПЭП определяется при их взаимном подключении и включении прибора. В процессе контроля их работоспособность отслеживается в реальном времени (по наличию, колебаниям зондирующего импульса, донному импульсу).

Проверку правильности настройки параметров УЗК следует осуществлять периодически - до начала, после окончания, через каждые два часа работы. При обнаружении несоответствия в параметрах настройки должен быть выполнен повторный УЗК всех АСС, проконтролированных после предыдущей проверки настройки.

7.3 Для проведения настройки дефектоскопа применяют НО.

7.3.1 Для определения параметров наклонных ПЭП (совмещенных и РС) применяют НО-СО-2А и НО-СО-3А по ГОСТ Р 50.05.14, изготовленные из того же материала, что и контролируемое АСС. Для наклонных ПЭП с углом ввода меньше или равным 60° используют НО-СО-2А с толщиной образца S=56 мм и глубиной расположения БЦО h=44 мм. Для наклонных ПЭП с углом ввода более 60° используют НО-СО-2А с глубиной расположения БЦО h=15 мм [см. ГОСТ Р 50.05.14-2019 (пункт 6.12)].

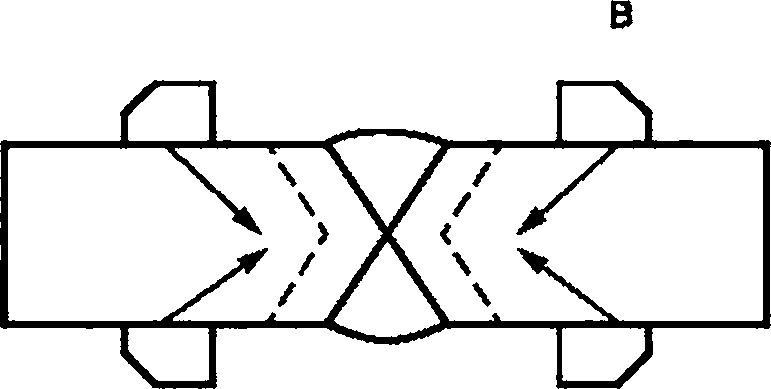

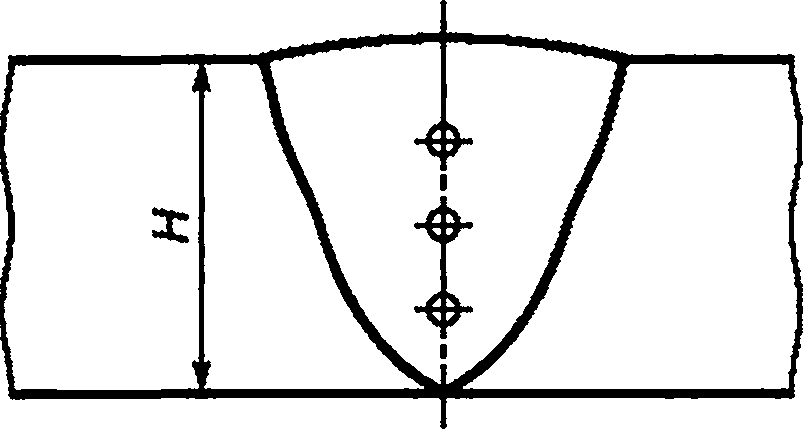

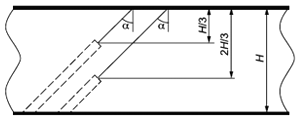

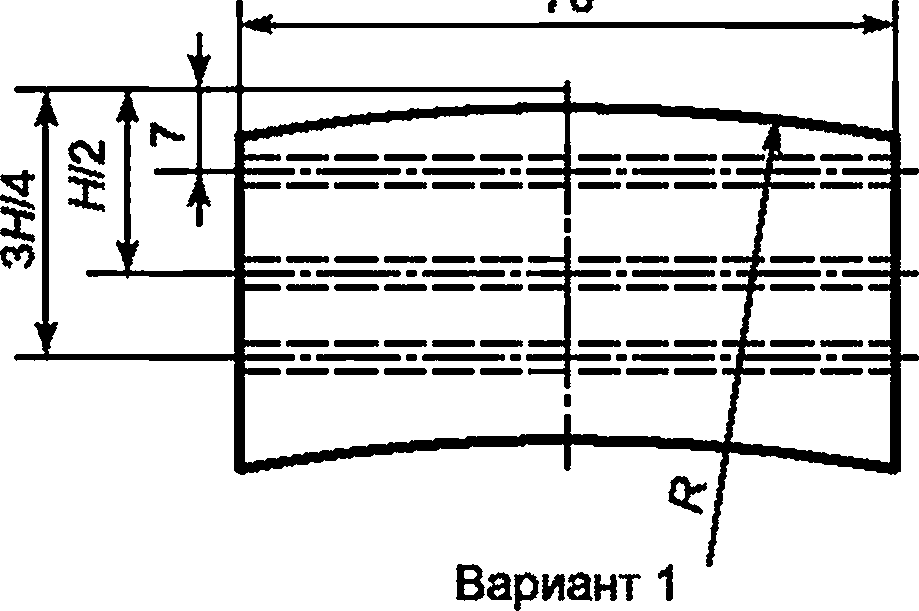

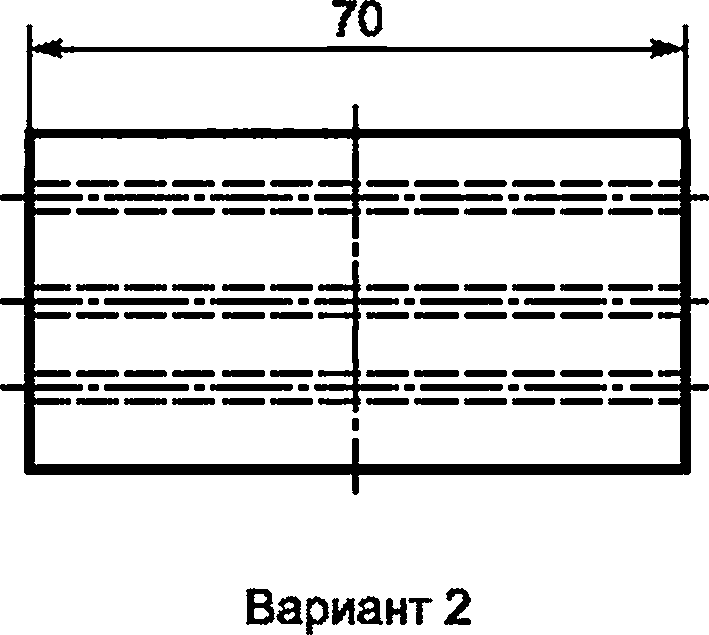

7.3.2 Для настройки параметров УЗК стыковых АСС применяют НО с АСС (рисунки 5, 6). Вариант 1 - НО для УЗК АСС трубопроводов и оборудования цилиндрической формы, вариант 2 - НО для УЗК АСС плоских конструкций.

7.3.2.1 НО должен:

- быть изготовлен из такого же основного металла, что и контролируемое АСС;

- иметь АСС, выполненное по той же технологии;

- иметь номинальную толщину свариваемых деталей, соответствующую номинальной толщине свариваемых деталей ОК;

- повторять геометрию внешней поверхности ОК в зоне контроля (см. 7.3.3-7.3.5).

7.3.2.2 В НО должны быть выполнены искусственные отражатели с размерами, определенными федеральными нормами и правилами в области использования атомной энергии [2], [3], документами по стандартизации, устанавливающими требования к оценке соответствия в форме контроля (УЗ) металла АСС, а при отсутствии таковых в соответствии с требованиями проектной и/или конструкторской документации, включающих нормы оценки качества.

|

а

|

|

б |

а - НО для УЗК АСС с усилением; б - НО для УЗК АСС без усиления для наклонных ПЭП

Рисунок 5 - Пример комплекта НО для УЗК АСС с номинальной толщиной сварной детали свыше 20,0 до 40,0 мм включительно: вариант 1 - УЗК АСС трубопроводов и оборудования цилиндрической формы; вариант 2 - УЗК АСС плоских конструкций

|

Рисунок 6 - Пример НО для УЗК АСС с использованием ПРС ПЭП и ПГВ АСС без усиления с номинальной толщиной сварной детали свыше 20 до 40 мм аключительно: вариант 1 - УЗК АСС трубопроводов и оборудования цилиндрической формы; вариант 2 - УЗК АСС плоских конструкций

В таблице 2 указаны размеры и места расположения БЦО при оценке качества по [2].

Таблица 2 - Размеры и расположение БЦО в НО

Номинальная толщина сварных деталей, по которым проводится сканирование, Н, мм | Диаметр БЦО, мм | Глубина расположения центра БЦО в НО | |

по центру АСС | по линии сплавления | ||

От 5,5 до 10,0 включ. | 2 | Н/2 | Н/2 |

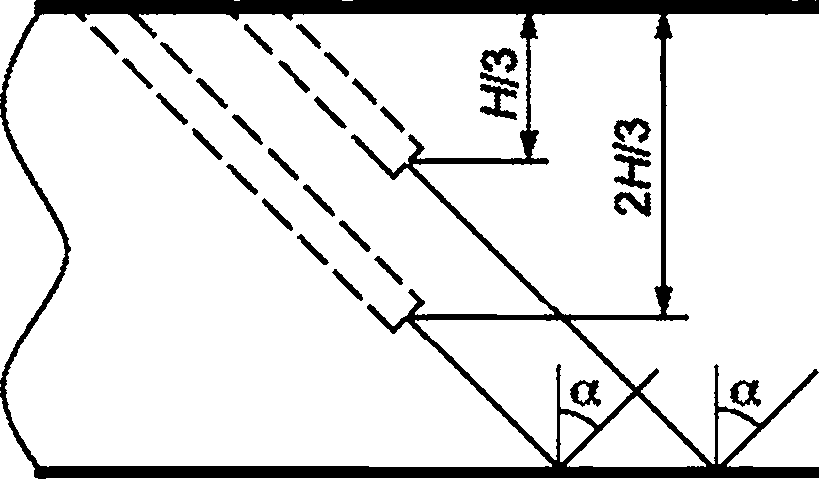

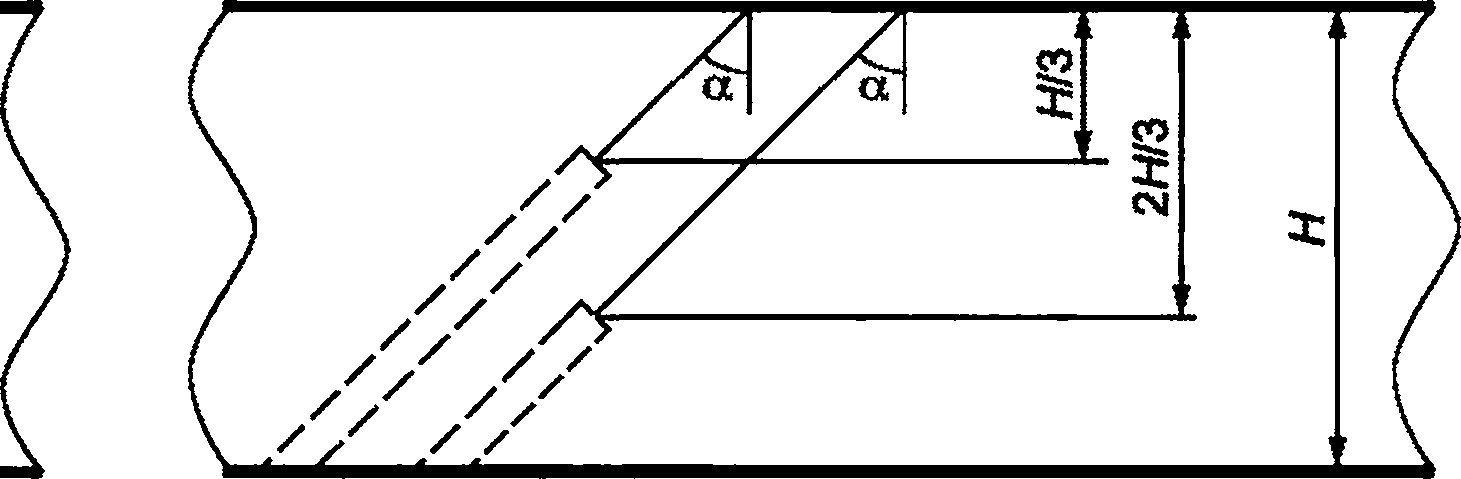

Св. 10,0 до 20,0 включ. | 3 | Н/3 и 2Н/3 | Н/3 и 2Н/3 |

Св. 20,0 до 40,0 включ. | 4 | Н/4, Н/2 и 3Н/4 | Н/4, Н/2 и 3Н/4 |

Св. 40,0 до 100,0 включ. | 5 | Н/5, 2Н/5, 3Н/5 и 4Н/5 | Н/5, 2Н/5, 3Н/5 и 4Н/5 |

|  |

а | б |

Рисунок 7 - Пример расположения ПДО для УЗК АСС с номинальной толщиной сварной детали свыше 10 до 20 мм

На рисунке 7а приведено расположение ПДО для настройки УЗК при контроле однократно отраженным лучом, а на рисунке 7б - расположение ПДО для настройки УЗК при контроле прямым лучом. Для толщин АСС свыше 20 мм используются НО с ПДО только для настройки УЗК при контроле прямым лучом.

Глубины расположения центров отражателей (БЦО и ПДО) в НО, используемых для контроля продольных АСС трубопроводов и оборудования цилиндрической формы, определяются от внешней поверхности по ее радиусу.

7.3.2.3 Один из НО должен содержать БЦО, расположенный на глубине (7,0±0,2) мм, для настройки параметров ПГВ. Диаметр БЦО выбирают в соответствии с таблицей 2 в зависимости от номинальной толщины свариваемых деталей.

7.3.2.4 Расположение БЦО в НО должно обеспечивать настройку прямых совмещенных и РС ПЭП для УЗК АСС со снятым усилением.

7.3.2.5 Длину НО выбирают таким образом, чтобы возможно было провести настройку параметров УЗК (диапазон развертки, координат и чувствительности) при контроле прямым и однократно отраженном лучами. Ширина НО должна быть не менее 60 мм.

7.3.2.6 Для АСС с номинальной толщиной от 5,5 до 10,0 мм включительно в НО допускается использовать угловые отражатели (паз, зарубка). Отражатели в этом случае выполняют на наружной и внутренней поверхностях НО АСС со снятым усилением. Отражатели располагают на оси АСС на внутренней и наружной поверхностях и по линии сплавления на наружной поверхности.

Размеры углового отражателя для настройки чувствительности по эталонным отражателям другой формы определяют экспериментально путем сравнения амплитуды эхо-сигнала от него с амплитудой эхо-сигнала от эталонного отражателя. При этом амплитуды эхо-сигналов эталонного отражателя и углового отражателя должны совпадать с отклонением, не превышающим ±2 дБ.

7.3.5 При УЗК АСС трубопроводов и оборудования цилиндрической формы радиус кривизны поверхности наклонных ПЭП должен соответствовать радиусу кривизны поверхности ОК в зоне контроля. При этом, в зависимости от формы поверхности ввода УЗ-волны и от ориентации выявляемых несплошностей профиль поверхности наклонных ПЭП должен:

- удовлетворять требованиям 5.1.9 при УЗК с выпуклой поверхности;

- повторять профиль поверхности в зоне контроля при УЗК с вогнутой поверхности.

7.3.6 Для определения контролепригодности АСС используют НО для настройки параметров УЗК, содержащие АСС по 7.3.2.

7.3.7 Для определения угла ввода наклонных ПЭП, точки выхода и стрелы ПЭП вместо НО-СО-2А и НО-СО-3А допускается использовать НО, соответствующие ОК в зоне контроля с АСС без усиления. При этом используются эхо-сигналы от БЦО, расположенных на наибольшей глубине в основном металле или на границе сплавления АСС с основным металлом НО. Способ определения угла ввода, точки выхода и стрелы ПЭП должен быть отражен в ТКК.

7.3.8 Заготовку НО проверяют на отсутствие несплошностей методами НК перед внесением отражателей.

7.3.9 УЗК заготовки НО проводят до выполнения отражателей (БЦО) с фиксацией максимальной амплитуды сигнала, прошедшего через наплавленный металл АСС и максимальной амплитуды структурных шумов от АСС.

7.3.10 На линейные размеры НО, ориентацию отражателей в НО и акустические свойства НО устанавливаются допуски в соответствии с ГОСТ Р 50.05.14.

7.3.11 Паспортизацию и проверку пригодности НО к использованию проводят в соответствии с ГОСТ Р 50.05.14, ГОСТ Р 50.05.16.

8 Требования к персоналу, выполняющему ультразвуковой контроль

К проведению УЗК АСС по настоящему стандарту допускаются специалисты, обладающие теоретическими знаниями и практическими навыками контроля, прошедшие процедуру подтверждения компетентности в соответствии с требованиями ГОСТ Р 50.05.11.

9 Проведение ультразвукового контроля

9.1 Подготовка к ультразвуковому контролю

9.1.1 Перед началом проведения работ специалист по УЗК получает задание (заявку) на контроль с указанием типа и номера АСС, его расположения на ОК (узле, трубопроводе), объема УЗК, номинальной толщины и диаметра свариваемых деталей и сборочных единиц оборудования и трубопроводов, номера чертежа и перечня конструктивных отклонений, влияющих на контроледоступность АСС.

9.1.2 После получения заявки специалист по УЗК должен ознакомиться с ТИ и/или ТКК, конструкцией и особенностями технологии выполнения АСС, а также с документацией, в которой указаны допущенные отклонения от установленной технологии и, если имеются, результаты предшествующего контроля.

9.1.3 Перед проведением работ специалист по УЗК должен удостовериться, что подготовленная под УЗК поверхность соответствует требованиям 6.3.4-6.3.7.

9.2 Разметка зоны контроля при подготовке к проведению ультразвукового контроля

9.2.1 Контролируемое АСС должно быть размечено.

9.2.2 Требования к разметке должны быть указаны в ТИ и/или ТКК на изготовление АСС.

9.2.3 При снятом с наружной поверхности усилении шва отмечают границы наплавленного металла АСС.

9.2.4 На АСС размечают участки, каждый участок маркируют. Количество участков определяется длиной контролируемого АСС.

9.2.5 Маркируют начало и направление отсчета координат АСС на ОК.

9.2.6 Количество и границы участков, а также начало и направление отсчета координат АСС указывают в ТИ и/или ТКК.

9.2.7 Кольцевые АСС трубопроводов рекомендуется размечать участками по аналогии с часовым циферблатом.

9.2.8 Разметка в обязанности специалиста по УЗК не входит.

9.3 Последовательность операций ультразвукового контроля сварных соединений из сталей аустенитного класса

9.3.1 Операции УЗК АСС выполняют в следующей последовательности:

- устанавливают параметры ПЭП;

- устанавливают уровень строба на экране УЗ-дефектоскопа;

- проводят настройку глубиномера и диапазона развертки экрана УЗ-дефектоскопа;

- настраивают чувствительность для проведения УЗК АСС;

- проводят УЗК;

- фиксируют результаты УЗК;

- анализируют результаты УЗК;

- оценивают качество АСС путем сравнения измеренных значений характеристик обнаруженных несплошностей с нормативными значениями с учетом погрешности измерения.

9.3.2 На НО-СО-2А и НО-СО-3А определяют параметры наклонных ПЭП (угол ввода, точка выхода, стрела).

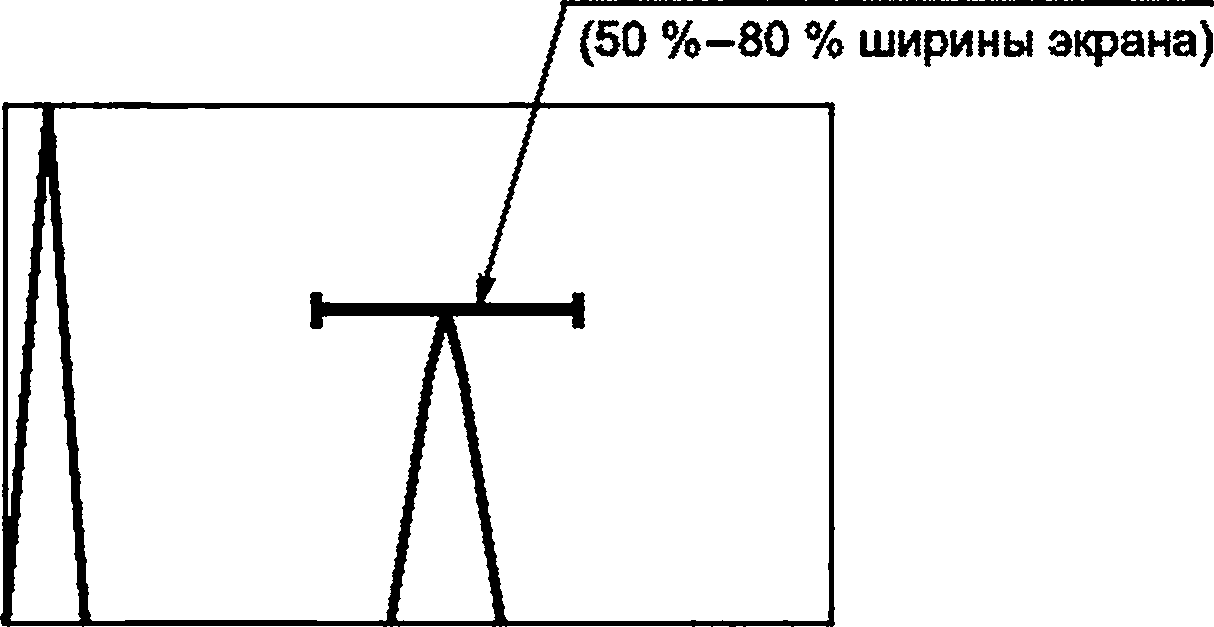

9.3.3 Устанавливают параметры строба на экране УЗ-дефектоскопа. Высоту уровня строба устанавливают на 50%-80% высоты экрана УЗ-дефектоскопа. Начало и конец строба выбирают так, чтобы строб занимал 70%-80% ширины экрана УЗ-дефектоскопа и включал в себя минимальную и максимальную возможные глубины залегания несплошностей.

9.3.4 Настройку глубиномера и диапазона развертки экрана УЗ-дефектоскопа проводят по отражателям в НО таким образом, чтобы эхо-сигналы от всех отражателей НО находились в пределах строба УЗ-дефектоскопа.

9.3.4.1 Настройку диапазона развертки при УЗК АСС толщиной до 10,0 мм включ. рекомендуется проводить по угловым отражателям в НО по 7.3.2.6 согласно схеме, приведенной на рисунке 8.

|

Рисунок 8 - Настройка диапазона развертки по угловым отражателям

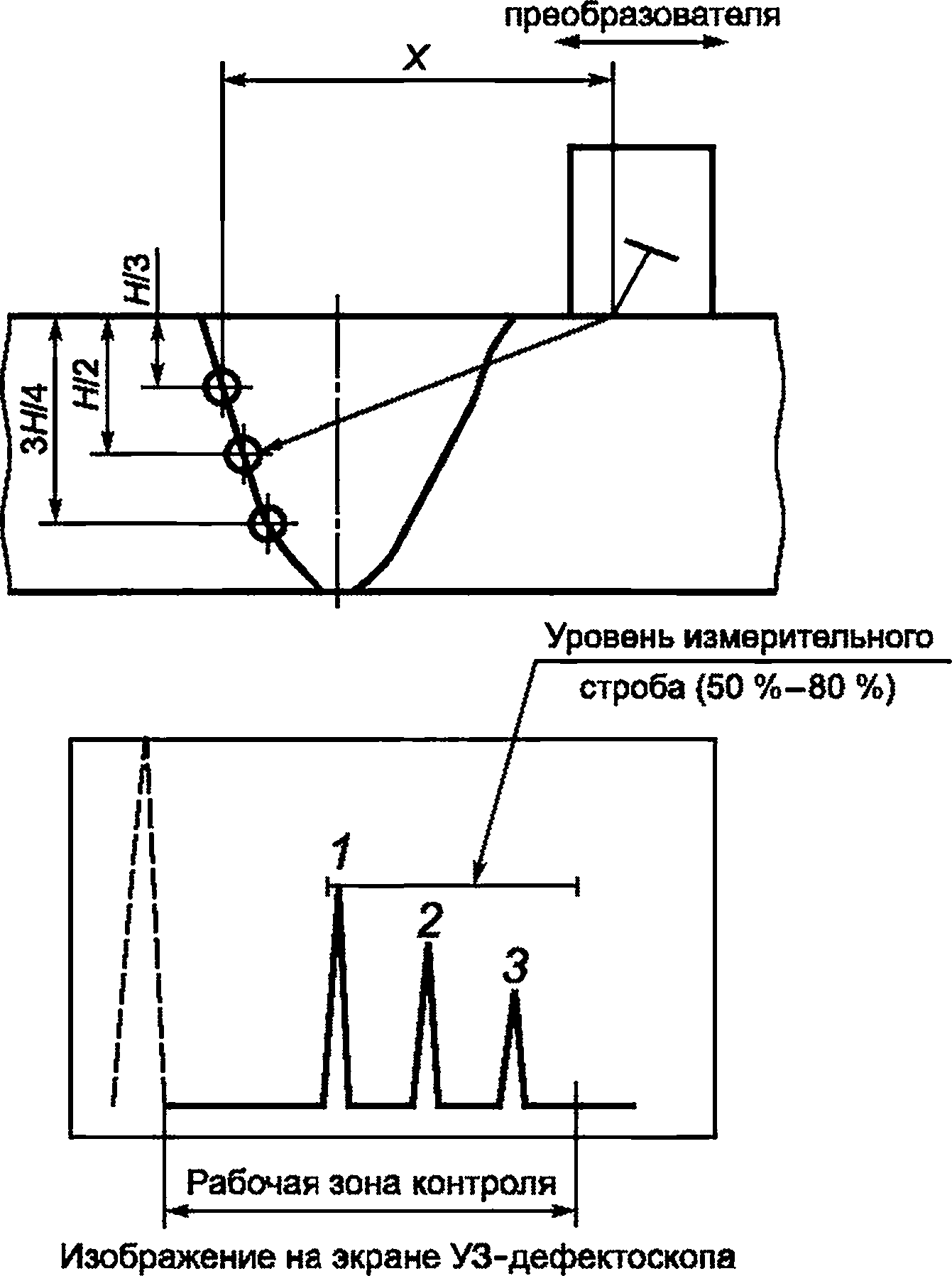

9.3.4.2 Настройку диапазона развертки при УЗК АСС с номинальной толщиной более 10 мм проводят по глубиномеру дефектоскопа. При этом границы рабочей зоны экрана (зона контроля) устанавливают по значениям минимально и максимально возможной глубины залегания несплошностей (рисунок 9). Допускается настраивать диапазон развертки экрана УЗ-дефектоскопа по эхо-сигналу от прямого угла торца НО.

|

Рисунок 9 - Настройка диапазона развертки по БЦО

9.3.4.3 Настройку глубиномера проводят в соответствии с инструкцией по эксплуатации УЗ-дефектоскопа по эхо-сигналам от вогнутой поверхности НО-СО-3А или БЦО в НО-СО-2А или БЦО в НО на различной глубине залегания.

9.3.4.4 Для наклонных ПЭП требуется определить и зафиксировать по показаниям УЗ-дефектоскопа глубину залегания (Н) и расстояние до БЦО по оси Х для всех БЦО НО, расположенных:

- по линии сплавления до наплавленного металла АСС;

- по центру АСС;

- через наплавленный металл АСС.

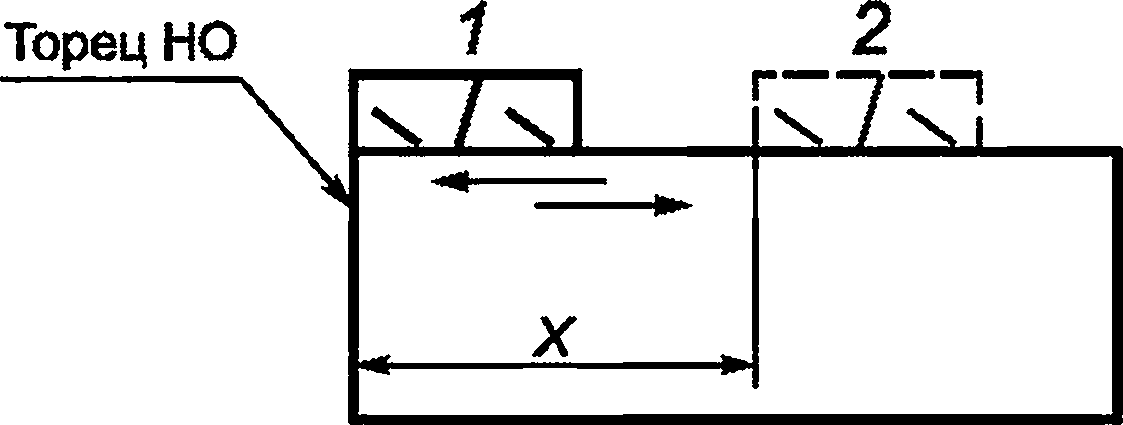

9.3.4.5 Настройку диапазона развертки для УЗК АСС ПГВ проводят по отражению головных волн от торца НО:

- устанавливают ПГВ на НО так, чтобы передняя грань ПЭП совпадала с торцом образца (рисунок 10);

- появившийся на экране эхо-сигнал соответствует отражению головной волны от торца НО, усилением УЗ-дефектоскопа устанавливают его вершину на определенный уровень строба (50%-80%);

- совмещают передний фронт строба с передним фронтом эхо-сигнала;

- перемещают ПГВ от торца НО в сторону АСС на расстояние, равное ширине усиления шва (расстояние Х на рисунке 10);

- усилением УЗ-дефектоскопа устанавливают эхо-сигнал на определенный уровень строба;

- совмещают задний фронт строба с задним фронтом эхо-сигнала от торца;

- устанавливают диапазон развертки так, чтобы окончание строба располагалось на 60%-70% ширины экрана УЗ-дефектоскопа.

Рисунок 10 - Настройка диапазона развертки ПГВ

9.3.5 При проведении УЗК АСС проводят настройку чувствительности.

9.3.5.1 Настройку чувствительности проводят отдельно для каждого типа ПЭП в целях выявления несплошностей, подлежащих фиксации в данном АСС.

9.3.5.2 Для настройки чувствительности УЗК АСС используют НО с выполненными в них искусственными отражателями:

- вертикальным пазом прямоугольного сечения, перпендикулярным к поверхности ввода или донной поверхности НО;

- БЦО и ПДО;

- вогнутой поверхностью НО-СО-3А.

9.3.5.3 При настройке устанавливают следующие уровни чувствительности:

- браковочный, для регистрации недопустимых несплошностей (оценки годности) в соответствии с требованиями федеральных норм и правил в области использования атомной энергии [2], [5], документами по стандартизации, конструкторской и технологической документации;

- контрольный, на 6 дБ выше браковочного, для определения условных размеров несплошностей;

- поисковый, на 6 дБ выше контрольного, для поиска несплошностей.

9.3.5.4 Для настройки чувствительности при УЗК прямым РС ПЭП:

- устанавливают ПЭП на НО и получают эхо-сигнал от БЦО;

- последовательно перемещая ПЭП по поверхности НО и определяя максимумы амплитуд эхосигналов от БЦО, залегающих на заданных глубинах, определяют для них опорный уровень;

- фиксируют показания амплитуды от каждого БЦО, расположенного на заданной глубине;

- определяют амплитуду браковочного уровня чувствительности для заданной глубины залегания на установленном уровне высоты экрана;

- устанавливают контрольный и поисковый уровни.

9.3.5.5 Для настройки чувствительности при УЗК наклонным ПЭП:

- устанавливают наклонный ПЭП на НО;

- последовательно перемещая наклонный ПЭП по поверхности НО, определяют максимумы амплитуд эхо-сигналов каждого БЦО;

- опорный уровень чувствительности для наклонного ПЭП определяют отдельно для каждого БЦО (по линии сплавления до наплавленного металла АСС; по центру АСС; через наплавленный металл АСС) и глубин их залегания;

- определяют браковочный уровень для каждого искусственного отражателя НО в области контроля на установленном уровне высоты экрана;

- также для каждого искусственного отражателя НО устанавливают контрольный и поисковый уровни чувствительности.

9.3.5.6 Для настройки чувствительности при УЗК ПГВ:

- устанавливают ПГВ со стороны наплавленного металла АСС над БЦО, залегающим на глубине 7 мм, и получают от него эхо-сигнал;

- перемещая ПЭП по поверхности НО, определяют максимум амплитуды эхо-сигнала от БЦО на установленном уровне высоты экрана;

- определяют амплитуду браковочного, контрольного и поискового уровней.

9.3.5.7 Для проверки чувствительности во время контроля, уровень чувствительности для каждого типа ПЭП фиксируют относительно эхо-сигнала от БЦО в НО или вогнутой поверхности НО-СО-3А или БЦО диаметром 6 мм в НО-СО-2А на глубине залегания 15 или 44 мм в зависимости от угла ввода наклонного ПЭП по 7.3.1.

9.3.5.8 Настройку чувствительности при УЗК АСС с номинальной толщиной от 5,5 до 10,0 мм проводят на НО с БЦО. Допускается проводить настройку чувствительности при УЗК АСС по угловым отражателям (рисунок 8) при условии выполнения требований 7.3.2.6.

9.3.5.9 Для наклонных ПЭП рекомендуется отобразить в графическом виде зависимость амплитуды эхо-сигналов от БЦО и его глубины залегания при расположении:

- по линии сплавления до наплавленного металла АСС;

- по центру АСС;

- через наплавленный металл АСС.

9.3.5.10 Для проведения УЗК настройку чувствительности выполняют таким образом, чтобы на максимально возможной глубине залегания несплошности в АСС был реализован уровень чувствительности в соответствии с федеральными нормами и правилами в области использования атомной энергии, документов по стандартизации, конструкторской или технологической документацией, устанавливающих требования к оценке соответствия в форме контроля (УЗ) металла сварных соединений, выполненных из сталей аустенитного класса. При этом максимально возможная глубина залегания эталонного отражателя определяется, исходя из требуемой схемы прозвучивания (прямым или однократно отраженным лучами).

Для толщин свариваемых деталей свыше 20 мм рекомендуется использовать DAC. Настройку DAC проводят в соответствии с инструкцией по эксплуатации дефектоскопа.

9.3.6 Настройку параметров УЗК стыковых продольных АСС трубопроводов и оборудования цилиндрической формы проводят по 9.3.2-9.3.5 с учетом указаний, приведенных в приложении В.

9.4 Проведение ультразвукового контроля

9.4.1 УЗК проводят контактным способом, перемещая ПЭП вручную по поверхности ОК в зоне контроля.

9.4.2 При невозможности двустороннего доступа допускается контроль с одной стороны от АСС.

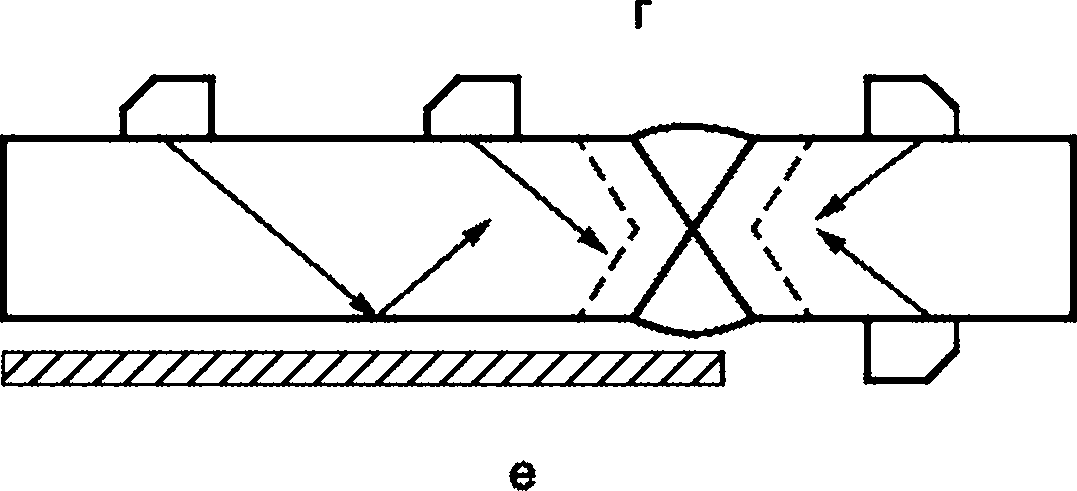

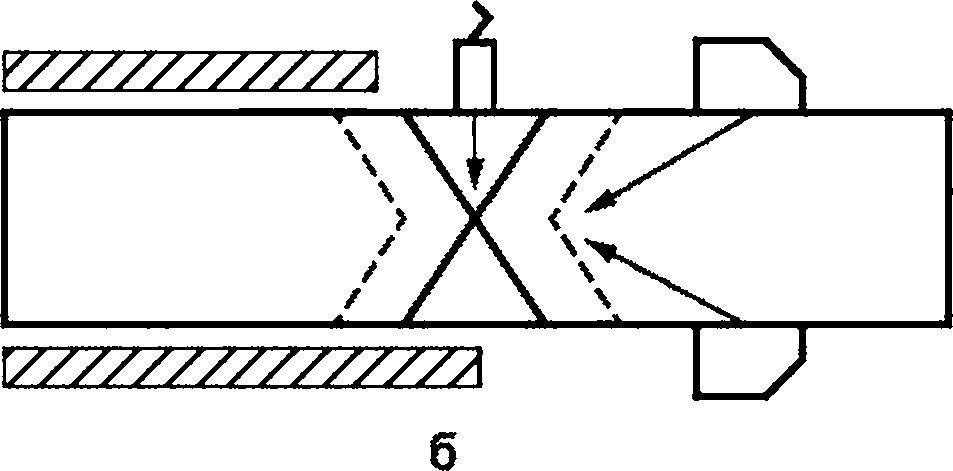

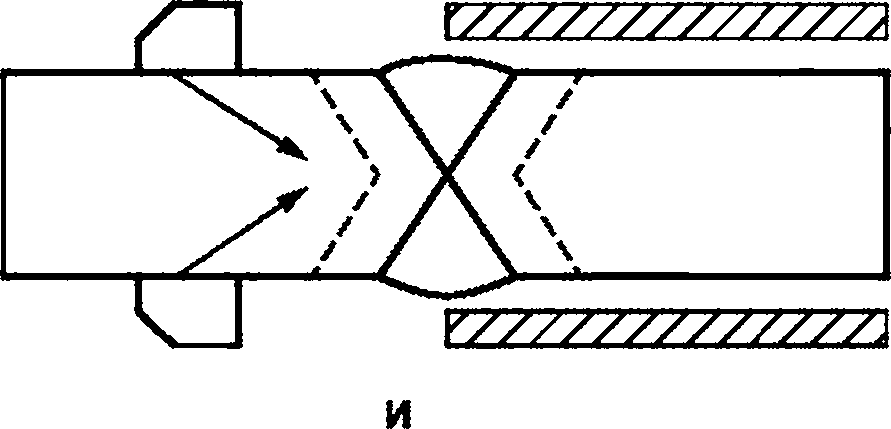

9.4.3 Сканирование АСС с неснятым усилением осуществляют наклонными ПЭП, обеспечивающими прозвучивание прямым и/или отраженным лучом с обеих сторон сварного шва (рисунок 11).

9.4.4 Сканирование АСС со снятым усилением осуществляют прямым ПЭП, наклонным ПЭП и ПГВ. При этом контроль проводят непосредственно по поверхности шва и с обеих сторон АСС.

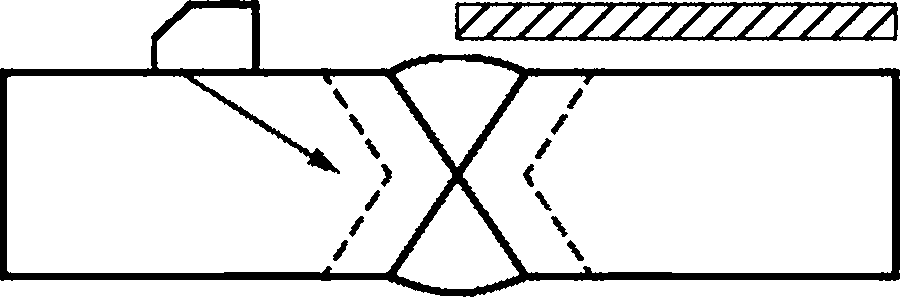

9.4.5 Сканирование АСС со снятым усилением на продольные несплошности проводят путем возвратно-поступательного перемещения наклонных ПЭП и ПГВ по поверхности сварных деталей перпендикулярно к продольной оси АСС (рисунок 12а). Одновременно с возвратно-поступательным перемещением ПЭП его поворачивают на угол от 10° до 15° относительно собственной оси (рисунок 12б).

|

Рисунок 11 - Сканирование АСС с неснятым усилением

|

а

|

|

б |

а - сканирование на продольные несплошности; б - поворот ПЭП при сканировании; D - диаметр (ширина) пьезоэлемента

Рисунок 12 - Сканирование АСС со снятым усилением

9.4.6 В процессе сканирования обеспечивают постоянный акустический контакт ПЭП с поверхностью.

9.4.7 УЗК прямым РС ПЭП проводят путем его перемещения по поверхности АСС вдоль или поперек шва. При сканировании РС ПЭП перемещают так, чтобы экран между излучателем и приемником постоянно находился в положении, перпендикулярном к оси АСС.

9.4.8 Скорость сканирования не должна превышать 50 мм/с.

9.4.9 Шаг сканирования во всех направлениях не должен превышать половины диаметра/ширины пьезоэлемента используемых ПЭП.

9.5 Анализ результатов ультразвукового контроля

9.5.1 Измерение характеристик несплошностей

9.5.1.1 При обнаружении несплошностей с амплитудой эхо-сигнала, равной или большей контрольного уровня, определяют:

- максимальную амплитуду эхо-сигнала (максимальную эквивалентную площадь);

- координаты месторасположения несплошностей (глубину залегания, координаты вдоль и поперек оси АСС в положении, соответствующем максимальной амплитуде эхо-сигнала);

- условную протяженность несплошности или класс идентификации по протяженности (протяженный - непротяженный).

9.5.1.2 Глубину залегания, координаты вдоль и поперек оси АСС определяют при появлении в рабочей зоне экрана дефектоскопа эхо-сигнала следующим образом:

- глубину залегания несплошности - в соответствии с инструкцией по эксплуатации УЗ-дефектоскопа общего назначения или по шкале развертки (путем сопоставления с положением сигналов от отражателей в НО), или расчетом;

- координату несплошности поперек оси АСС - по известному значению угла ввода расчетом, или по индикатору дефектоскопа, или отсчетом по градуированной шкале развертки, или по координатным линейкам;

- координату несплошности вдоль оси АСС - как место расположения несплошности вдоль продольной оси шва относительно начала отсчета.

Координаты месторасположения несплошности измеряют при положении ПЭП, соответствующем максимальной амплитуде эхо-сигнала от несплошности. Глубину залегания и расстояние от точки выхода луча определяют с учетом поправок этих величин, установленных при настройке глубиномера в НО по 9.3.4.4.

9.5.1.3 Амплитуду эхо-сигнала от несплошности измеряют по показаниям усилителя УЗ-дефектоскопа при установленном уровне высоты экрана.

где h - глубина залегания несплошности, мм;

D - наружный диаметр трубопровода или цилиндрической конструкции, мм.

9.5.1.5 Несплошности в количестве двух или более учитывают раздельно, если эхо-сигналы от них, наблюдаемые на экране одновременно или последовательно при перемещении ПЭП по поверхности металла в зоне контроля, разделены интервалом (на линии развертки или вдоль линии сканирования), где амплитуда уменьшается на 6 дБ или более относительно меньшего эхо-сигнала. Если это условие не выполняется, то несплошности рассматриваются как одна несплошность.

9.5.1.6 Пределы погрешности измерения параметров несплошностей не должны превышать:

- амплитуд эхо-сигналов - ±2 дБ;

- эквивалентной площади - ±50%;

- условной протяженности - ±5 мм для толщин не более 200 мм и ±10 мм для толщин более 200 мм;

Для получения воспроизводимости результатов УЗК в ТИ и/или ТКК следует однозначно указывать применяемые при УЗК типы ПЭП, или их параметры (например, размеры пьезопластины, частота, диаграмма направленности).

Для получения воспроизводимости результатов УЗК в ТИ и/или ТКК следует однозначно указывать применяемые при УЗК типы ПЭП, или их параметры (например, размеры пьезопластины, частота, диаграмма направленности).

9.5.1.7 Если в процессе УЗК АСС на каком-либо участке наблюдается уровень структурных шумов, превосходящий контрольный уровень чувствительности, установленный при настройке, то данный участок признают неконтролепригодным. В заключении по результатам УЗК отмечают наличие таких неконтролепригодных участков с указанием их местоположения и протяженности.

9.5.2 Измерение амплитуды эхо-сигналов от несплошностей

9.5.2.1 Фиксации подлежат несплошности, максимальная амплитуда эхо-сигнала которых равна или превышает контрольный уровень чувствительности.

9.5.2.2 При обнаружении несплошности с амплитудой эхо-сигнала, равной или превышающей контрольный уровень чувствительности, сравнивают:

- амплитуду эхо-сигнала от несплошностей, обнаруженных у ближней к ПЭП линии сплавления АСС, с амплитудой эхо-сигнала от БЦО НО, расположенного со стороны основного металла на глубине ближайшей к глубине несплошности;

- амплитуду эхо-сигнала от несплошностей, обнаруженных в наплавленном металле АСС, с амплитудой эхо-сигнала от БЦО НО, расположенного по центру АСС на глубине ближайшей к глубине несплошности;

- амплитуду эхо-сигнала от несплошностей, обнаруженных через наплавленный металл у дальней от ПЭП линии сплавления АСС, с амплитудой эхо-сигнала от БЦО НО, расположенного по линии сплавления через наплавленный металл АСС на глубине ближайшей к глубине несплошности.

9.5.2.3 При контроле головными волнами оценку амплитуды эхо-сигналов от несплошностей проводят по БЦО, залегающему на глубине 7 мм, со стороны расположения несплошности.

9.5.2.4 Сравнение амплитуды эхо-сигнала от несплошностей прямым РС ПЭП проводят с амплитудой эхо-сигнала от соответствующего БЦО НО, расположенного на глубине, ближайшей к глубине несплошности.

9.5.3 Оценка допустимости несплошностей

Допустимость зафиксированной несплошности оценивается по амплитуде максимального эхосигнала от нее относительно браковочного уровня чувствительности и ее условной протяженности в соответствии с требованиями федеральных норм и правил в области использования атомной энергии [2], а для объектов использования атомной энергии вне сферы действия [3] - в соответствии с требованиями документов по стандартизации, конструкторской или технологической документацией, устанавливающих требования к оценке соответствия в форме контроля (ультразвукового) металла сварных соединений, выполненных из сталей аустенитного класса.

При оценке допустимости несплошностей по протяженности их классифицируют на протяженные и непротяженные (точечные).

10 Учетная и отчетная документация

10.1 Требования к учетной документации

10.1.1 Требования к учетной документации (журналам) по неразрушающему контролю изложены в [2].

10.1.2 Журнал результатов УЗК должен иметь сквозную нумерацию страниц, быть сброшюрован и скреплен подписью руководителя подразделения неразрушающего контроля.

10.1.3 Все исправления и изменения в журнале должны быть заверены подписью руководителя подразделения неразрушающего контроля с указанием даты их внесения.

10.1.4 В журнал допускается вносить дополнительные данные.

10.1.5 Ведение журнала в электронном виде допускается при условии обеспечения восстановления результатов УЗК и определения толщины в случае утраты или порчи отчетной документации.

10.2 Требования к отчетной документации

10.2.1 На основании учетной документации должна быть оформлена отчетная документация в виде заключения (протокола).

10.2.2 Требования к отчетной документации, требования к форме и содержанию заключения (протокола) по неразрушающему контролю изложены в [2].

10.2.3 В заключение (протокол) допускается вносить дополнительные данные.

10.2.4 Для сокращенной записи следует использовать буквенно-цифровую форму записи результатов УЗК в соответствии с ГОСТ Р 50.05.02-2022 (приложение Т), в которой после индекса амплитуды сигнала записывают величину амплитуды сигнала относительно браковочного уровня в дБ.

10.2.5 Дополнительно в заключении по результатам контроля должны быть представлены данные о наличии, координатах и протяженности областей АСС, не соответствующих требованиям контролепригодности.

11 Требования к метрологическому обеспечению

11.1 Метрологическое обеспечение УЗК, включая метрологическое обеспечение аттестованных объектов и методик измерений, должно соответствовать требованиям [13], [14] с учетом ГОСТ Р 50.05.16.

11.2 Средства измерений (дефектоскопы, меры и другие СИ, входящие в сферу государственного регулирования), применяемые при УЗК, должны быть утвержденного типа и пройти своевременную поверку.

11.3 ПЭП, применяемые при УЗК, должны иметь заводской номер и маркировку.

11.4 НО, в случае отнесения к аттестованным объектам, в соответствии с [14], подлежат первичной и периодической аттестациям (подтверждение метрологических характеристик). Периодичность подтверждения метрологических характеристик устанавливают при первичной аттестации.

11.5 Проекты методик УЗК подлежат рассмотрению в соответствии с ГОСТ Р 50.04.07-2022 (пункт 6.15).

12 Требования безопасности

12.1 УЗ-дефектоскопы являются переносными электроприемниками, поэтому при их эксплуатации должны выполняться требования по электробезопасности в соответствии с [15].

12.2 Перед допуском к проведению УЗК все лица, участвующие в его выполнении, должны проходить соответствующий инструктаж по охране труда с регистрацией в журнале регистрации инструктажа на рабочем месте.

12.3 Инструктаж следует проводить периодически в сроки, установленные организационно-распорядительным документом организации.

12.4 При проведении УЗК на высоте, в стесненных условиях, а также внутри сосудов специалисты и обслуживающий персонал проходят дополнительный инструктаж по охране труда согласно положению, действующему в организации.

12.5 Специалисты, участвующие в проведении УЗК, должны знать и выполнять общие требования по охране труда, установленные для работников цехов и участков, в которых проводят УЗК.

12.6 Требования относительно защиты от вредного воздействия постоянных магнитных полей должны соответствовать требованиям [16]. Специалисты должны быть обеспечены специальной защитной одеждой, не стесняющей движение (костюмами, комбинезонами, халатами), средствами защиты ног и рук, средствами защиты головы, обтирочными материалами (обрезками ткани с хорошей смачиваемостью), кремом для рук, мылом, полотенцами, блокнотами и пишущими инструментами. Номенклатура и нормы расхода средств индивидуальной защиты и материалов устанавливаются организацией в зависимости от объемов и условий работы.

12.7 При проведении УЗК вблизи мест выполнения сварочных работ рабочее место специалиста должно быть ограждено светозащитными экранами.

12.8 При проведении работ в зоне ионизирующего излучения должны соблюдаться требования по обеспечению радиационной безопасности, установленные законодательством Российской Федерации в области использования атомной энергии [17].

12.9 Требования безопасности при проведении УЗК АСС должны соответствовать ГОСТ Р 55724-2013 (раздел 12).

Приложение А

(обязательное)

Методика определения контролепригодности сварных соединений из сталей аустенитного класса

А.1 Контролепригодность АСС

А.1.1 Контролепригодность АСС определяют по двум показателям:

- соотношение амплитуда эхо-сигнала от несплошности - структурные шумы;

- изменение угла УЗ-луча при прохождении наплавленного металла АСС; определяют только для наклонных ПЭП продольных волн с номинальной толщиной свариваемых деталей от 20 до 100 мм.

А.1.2 Контролепригодность АСС определяют на НО для настройки параметров УЗК, содержащие АСС по 7.3.2.

А.1.3 Результаты проверки контролепригодности АСС - отношение сигнал/шум (А.2 и А.3) и разность углов ввода (А.4) - отражают в ТКК.

А.2 Определение контролепригодности АСС с номинальной толщиной сварной детали от 5,5 до 10,0 мм

А.2.2 Если амплитуда эхо-сигнала от отражателя в НО превышает уровень структурных шумов наплавленного металла более чем на 6 дБ, то АСС контролепригодно для УЗК по соответствующей схеме контроля прямым лучом.

А.2.3 Проводят определение контролепригодности АСС при контроле однократно отраженным лучом по А.2.1 и оценивают по А.2.2.

А.2.4 Если амплитуда эхо-сигнала от отражателя, расположенного на поверхности сканирования по оси шва при контроле однократно отраженным лучом, превышает уровень структурных шумов наплавленного металла более чем на 6 дБ, то АСС контролепригодно для УЗК отраженным лучом.

А.3 Определение контролепригодности по соотношению сигнал/шум для АСС с номинальной толщиной стенки более 5,5 мм

А.3.1 Устанавливают наклонный ПЭП на поверхность НО и находят максимальную амплитуду эхо-сигнала по соответствующей схеме контроля от БЦО, расположенного на глубине 2Н/3 или Н/2 или 3Н/5 по линии сплавления, при этом УЗ-волна проходит через наплавленный металл АСС (рисунок А.1).

А.3.2 Выставляют амплитуду максимального эхо-сигнала от БЦО на установленную высоту уровня строба (50%-80%); фиксируют показания амплитуды максимального эхо-сигнала в децибелах.

А.3.3 Измеряют уровень шумов на установленном уровне; фиксируют показания амплитуды структурных шумов в децибелах.

А.3.4 Определяют разность показаний амплитуд. Если амплитуда эхо-сигнала от БЦО превышает уровень структурных шумов наплавленного металла более чем на 6 дБ, то АСС контролепригодно.

А.3.5 Для определения эхо-сигналов от БЦО на фоне структурных шумов внутрь БЦО вводят стержень, смоченный контактной средой любого типа (например, глицерин, аквагель, машинное масло). При касании стержнем отражающей поверхности БЦО эхо-сигналы изменяют свою амплитуду. Если изменения амплитуды не наблюдаются, то на экране присутствуют эхо-сигналы от структурных шумов.

А.3.6 Контролепригодность при применении ПГВ определяют по А.3.1-А.3.5, применяя БЦО, расположенное на глубине (7,0±0,2) мм в НО (рисунок 6).

А.3.7 Контролепригодность при применении ПРС ПЭП определяют по А.3.1-А.3.5, применяя БЦО, расположенное на максимальной глубине в НО (рисунок 6).

|

Рисунок А.1 - Схема прозвучивания БЦО НО при определении контролепригодности АСС

А.4 Определение контролепригодности АСС по изменению угла ввода УЗ-луча при его прохождении через наплавленный металл шва

А.4.1 Подключают к УЗ-дефектоскопу два наклонных ПЭП УЗ-волн с одинаковым углом ввода. Пьезопластина первого ПЭП является излучателем, а пьезопластина второго ПЭП - приемником.

где H - номинальная толщина сварной детали, мм;

- угол ввода, градус.

|

Рисунок А.2 - Схема расположения ПЭП на НО

А.4.5 Затем для стыковых АСС с двухсторонним доступом ПЭП устанавливают на поверхность НО с двух сторон АСС навстречу друг другу так, чтобы излучатель и приемник располагались на одной акустической оси (рисунок А.3).

|

Рисунок А.3 - Схема определения угла ввода УЗ-волны в АСС при измерении с двух сторон

А.4.8 Для стыковых АСС с односторонним доступом при определении угла ввода находят максимальную амплитуду эхо-сигнала от БЦО, расположенного на глубине Н/2 или 3Н/5 по линии сплавления, УЗ-волна проходит через наплавленный металл АСС (рисунок А.4).

|

Рисунок А.4 - Схема определения угла ввода на НО стыкового АСС с односторонним доступом

А.4.10 Определяют угол ввода по формуле

Приложение Б

(обязательное)

Требования к содержанию технологической карты и технологической инструкции ультразвукового контроля

Б.1 ТИ и/или ТКК должны содержать информацию о конструкции и категории АСС согласно проектной и/или конструкторской документации, соответствовать требованиям настоящего стандарта, иметь учетный номер и отражать рабочую технологию контроля конкретного АСС. Для серии однотипных АСС при укрупнении узлов оборудования или трубопроводов атомных энергетических установок и других элементов атомных станций (в т.ч. и на заводах-изготовителях) и на монтаже допускается разрабатывать одну ТКК или одну ТИ.

Б.2 В ТИ и/или ТКК должна быть представлена информация в объеме, позволяющем воспроизвести технологию контроля и оценку качества всех АСС.

Б.3 ТКК и ТИ должны содержать следующие сведения:

а) идентификацию АСС [наименование, чертеж, материал (основной и сварочный), способ сварки; тип АСС, класс, категория АСС; объем контроля, степень контроледоступности; эскиз АСС; сведения об организации-владельце ОК; сведения об организации, проводящей УЗК].

Сведения должны однозначно идентифицировать АСС и давать исходную информацию для выбора схемы и расчета параметров УЗК:

б) документацию, регламентирующую проведение контроля и устанавливающую исходные требования к технологии контроля;

в) данные о типе и размерах АСС, необходимые для разработки технологии УЗК - исходные данные для выбора параметров УЗК;

г) требования по оценке качества АСС в соответствии с требованиями федеральных норм и правил в области использования атомной энергии [2], [5], документов по стандартизации, устанавливающих требования к оценке соответствия в форме контроля (УЗ) металла сварных соединений, выполненных из сталей аустенитного класса, а при отсутствии таковых, в соответствии с требованиями проектной и/или конструкторской документации, включающими нормы оценки качества, способ настройки чувствительности;

д) сведения о необходимой для проведения УЗК аппаратуре, средствах контроля и дополнительных материалах.

Примечания

1 В сведениях о применяемом приборе (аппаратуре) необходимо указать марку УЗ-дефектоскопа. Допускается в соответствующей графе ТКК (пункте ТИ) или в примечании к ней дополнять указанный УЗ-дефектоскоп иными марками УЗ-дефектоскопов и/или модификациями дефектоскопа, приведенного в ТКК или ТИ. Также допускается указать возможность его замены на аналогичные приборы.

2 В сведениях о применяемом ПЭП необходимо указать его тип в соответствии с ГОСТ Р 55725, угол ввода и стрелу ПЭП (для наклонных ПЭП), номинальное значение рабочей частоты ПЭП.

3 В сведениях о КО (мерах) указывается их тип в соответствии с ГОСТ Р 50.05.14.

4 В сведениях о НО необходимо указать номер НО, размер эталонных отражателей, глубину залегания эталонного отражателя. Допускается указывать иные сведения, необходимые для идентификации НО и/или проверки его применимости для проведения УЗК.

5 При наличии указания в ТКК или ТИ вспомогательного оборудования требуется указать его тип;

е) схемы прозвучивания, схемы сканирования и параметры УЗК. На схемах указывают расположение зон контроля на АСС;

ж) указания по подготовке к УЗК:

1) требования к подготовке УЗК, в том числе требования по подготовке поверхности АСС в зоне контроля в соответствии с требованиями федеральных норм и правил в области использования атомной энергии, документов по стандартизации, конструкторской и технологической документации, устанавливающих требования к оценке соответствия в форме контроля (УЗ) металла сварных соединений, выполненных из сталей аустенитного класса;

2) сведения о способе и схеме разметки АСС на участки (зоны) в соответствии с требованиями конструкторской документации или настоящего стандарта;

и) требования к оформлению отчетной документации в соответствии с требованиями конструкторской документации и документации системы управления качеством, действующей в организации.

ТКК и ТИ могут включать другие дополнительные сведения. В ТКК, ТИ включают указания на условия и порядок проведения УЗК (сведения о месте проведения работ, допускаемом диапазоне рабочих температур), составе звена специалистов по УЗК, проводящих контроль, краткое описание последовательности операций при проведении УЗК, операции по обработке АСС после проведения контроля.

Б.4 В разделе "Оценка качества" ТКК или ТИ необходимо указывать сведения о допустимых или недопустимых, в зависимости от категории АСС, параметрах несплошностей, их количества, ориентации, максимально допустимое или минимально необходимое расстояние между несплошностями, их местоположение. ТКК может быть дополнена также другими сведениями, необходимыми для оптимальной организации работ по УЗК АСС.

Б.5 ТКК и ТИ должны иметь идентификационное обозначение (учетный номер), которое присваивает организация-разработчик, содержать дату ее разработки и быть подписанной на каждом листе разработчиком технологии УЗК с указанием номера его квалификационного удостоверения и даты его выдачи, а также проверяющим руководителем подразделения неразрушающего контроля.

Б.6 Рекомендуемая форма ТКК приведена на рисунке Б.1. Допускается иная форма ТКК, которая принята в организации, проводящей УЗК.

Б.7 Допускается применять форму ТИ, принятую в организации-разработчике ТИ.

Наименование организации | ||||||||||||

Наименование подразделения неразрушающего контроля | Технологическая карта ультразвукового контроля N XXX | Лист 1, листов 2 | ||||||||||

1 Объект контроля | ||||||||||||

1.1 Контролируемое оборудование | ||||||||||||

1.2 Организация-изготовитель | ||||||||||||

1.3 Тип сварного соединения | ||||||||||||

1.4 Обозначение | ||||||||||||

1.5 Способ сварки | ||||||||||||

1.6 Основной металл | ||||||||||||

1.7 Сварочные материалы | ||||||||||||

1.8 Контроль (стадия) | ||||||||||||

2 Документация по контролю | ||||||||||||

2.1 Методическая: | 2.2 Нормативная: | |||||||||||

3 Требования к объему контроля и оценке качества | ||||||||||||

3.1 Категория сварного соединения | 3.2 Степень контроледоступности | |||||||||||

3.3 Объем контроля | ||||||||||||

4 Тип и размеры сварного соединения | ||||||||||||

4.1 Тип сварного соединения | ||||||||||||

4.2 Размеры, мм | ||||||||||||

5 Требования к поверхности в зоне контроля | ||||||||||||

6 Условия проведения контроля | ||||||||||||

Место проведения работ: Температура окружающего воздуха и поверхности контролируемого сварного соединения: Допустимое время проведения контроля: | ||||||||||||

7 Средства контроля | ||||||||||||

7.1 Дефектоскоп | ||||||||||||

7.2 Ультразвуковые преобразователи | Угол ввода в аустенитную сталь, град | Рабочая частота, МГц | Стрела, мм | |||||||||

7.3 Образцы шероховатости поверхности | ||||||||||||

7.4 Калибровочные образцы (меры) | ||||||||||||

7.5 Настроечные образцы | ||||||||||||

Карту разработал: | Карту проверил: | Согласовано: | ||||||||||

Должность | Должность | |||||||||||

Ф.И.О. | Ф.И.О. | |||||||||||

(подпись, дата) | (подпись, дата) | |||||||||||

Удостоверение | Удостоверение | |||||||||||

Рисунок Б.1 - Рекомендуемая форма ТКК

Наименование организации | ||||||||||||||

Наименование подразделения неразрушающего контроля | Технологическая карта ультразвукового контроля N XXX | Лист 2, листов 2 | ||||||||||||

8 Проверка контролепригодности | ||||||||||||||

8.1 Проверка контролепригодности по уровню структурных шумов | ||||||||||||||

8.2 Проверка контролепригодности по изменению угла ввода | ||||||||||||||

9 Параметры контроля: | ||||||||||||||

9.1 Направление прозвучивания | 9.2 Тип пьезоэлект- рического преобразо- вателя | 9.3 Зона контроля по глубине, мм | 9.4 Способ настройки чувствительности: | |||||||||||

Браковочный уровень, диаметр бокового цилиндрического отражателя, мм | Контрольный уровень, дБ от браковочного уровня | Поисковый уровень, дБ от контрольного уровня | ||||||||||||

9.5 Предельно допустимые отклонения для определения | ||||||||||||||

9.6 Схемы прозвучивания: | ||||||||||||||

9.6.1 Сканирование | ||||||||||||||

9.6.2 Шаг сканирования, мм | 9.6.3 Скорость сканирования, мм/с | |||||||||||||

9.6.4 Стрела наклонного пьезоэлектрического преобразователя, мм | ||||||||||||||

9.7 Параметры несплошностей, подлежащие измерению: | ||||||||||||||

10 Оценка качества | ||||||||||||||

10.1 Качество сварного соединения считается удовлетворительным, если: | ||||||||||||||

- параметры и количество несплошностей, оцениваемые по | удовлетворяют требованиям: | |||||||||||||

Номинальная толщина свариваемых деталей, мм | Браковочный уровень чувствительности относительно опорного уровня, дБ | Допустимое число фиксируемых одиночных несплошностей на любые 100 мм протяженности сварных соединений из сталей аустенитного класса | ||||||||||||

Минимально фиксируемая | Максимально допускаемая | |||||||||||||

Карту разработал: | Карту проверил: | Согласовано: | ||||||||||||

Должность | Должность | |||||||||||||

Ф.И.О. | Ф.И.О. | |||||||||||||

(подпись, дата) | (подпись, дата) | |||||||||||||

Рисунок Б.1, лист 2

Приложение В

(обязательное)

Методика ультразвукового контроля продольных стыковых сварных соединений из сталей аустенитного класса трубопроводов и оборудования цилиндрической формы

В.1 Настоящее приложение определяет основные положения методики УЗК продольных стыковых АСС трубопроводов и оборудования цилиндрической формы.

В.2 Предварительный выбор ПЭП проводят согласно таблице 1 по фактической (измеренной) толщине Н цилиндрической конструкции.

|

Таблица В.1 - Области значений H/R

Угол ввода УЗ, град | Области значений H/R | ||

А | Б | В | |

|

| ||

40 | Св. 0 до 0,188 включ. Св. 0 до 0,526 включ. | Св. 0,188 до 0,375 включ. Св. 0,526 до 1 включ. | Св. 0,375 |

45 | Св.0 до 0,140 включ. Св. 0 до 0,322 включ. | Св. 0,140 до 0,293 включ. Св. 0,322 до 1 включ. | Св. 0,293 |

50 | Св. 0 до 0,104 включ. Св. 0 до 0,208 включ. | Св. 0,104 до 0,234 включ. Св. 0,208 до 1 включ. | Св. 0,234 |

60 | Св. 0 до 0,052 включ. Св. 0 до 0,089 включ. | Св. 0,052 до 0,134 включ. Св. 0,089 до 1 включ. | Св. 0,134 |

65 | Св. 0 до 0,035 включ. Св. 0 до 0,057 включ. | Св. 0,036 до 0,094 включ. Св. 0,057 до 1 включ. | Св. 0,094 |

68 | Св. 0 до 0,026 включ. Св. 0 до 0,042 включ. | Св. 0,026 до 0,073 включ. Св. 0,042 до 1 включ. | Св. 0,073 |

70 | Св. 0 до 0,021 включ. Св. 0 до 0,034 включ. | Св. 0,021 до 0,060 включ. Св. 0,034 до 1 включ. | Св. 0,060 |

72 | Св. 0 до 0,017 включ. Св. 0 до 0,027 включ. | Св. 0,017 до 0,049 включ. Св. 0,027 до 1 включ. | Св. 0,049 |

Примечание - Н - номинальная толщина свариваемых деталей, мм; - радиус наружной поверхности, мм; - радиус внутренней поверхности, мм | |||

В.5 Если отношение H/R находится в области А, то УЗК АСС осуществляют аналогично УЗК плоских конструкций в соответствии с настоящим стандартом.

В.6 Если отношение H/R находится в области Б, то возможность проведения УЗК всего сечения шва (при наличии усиления) и зоны перемещения ПЭП устанавливают расчетно-графическим способом.

В.9 Если отношение H/R находится в области В, то проводить УЗК следует только с наружной поверхности АСС. При этом при определении контроледоступности следует учесть, что при наличии усиления УЗК всего сечения шва с наружной стороны невозможен (степень контроледоступности не выше 2С или 3С). В этом случае УЗК всего сечения шва может быть обеспечен при отсутствии усиления шва, что должно быть проверено расчетно-графическим способом. Если УЗК возможен, то при выборе его параметров следует учесть указания В.7.

В.10 Для определения координат несплошностей в сечении шва глубиномер дефектоскопа следует настраивать в расстояниях по лучу.

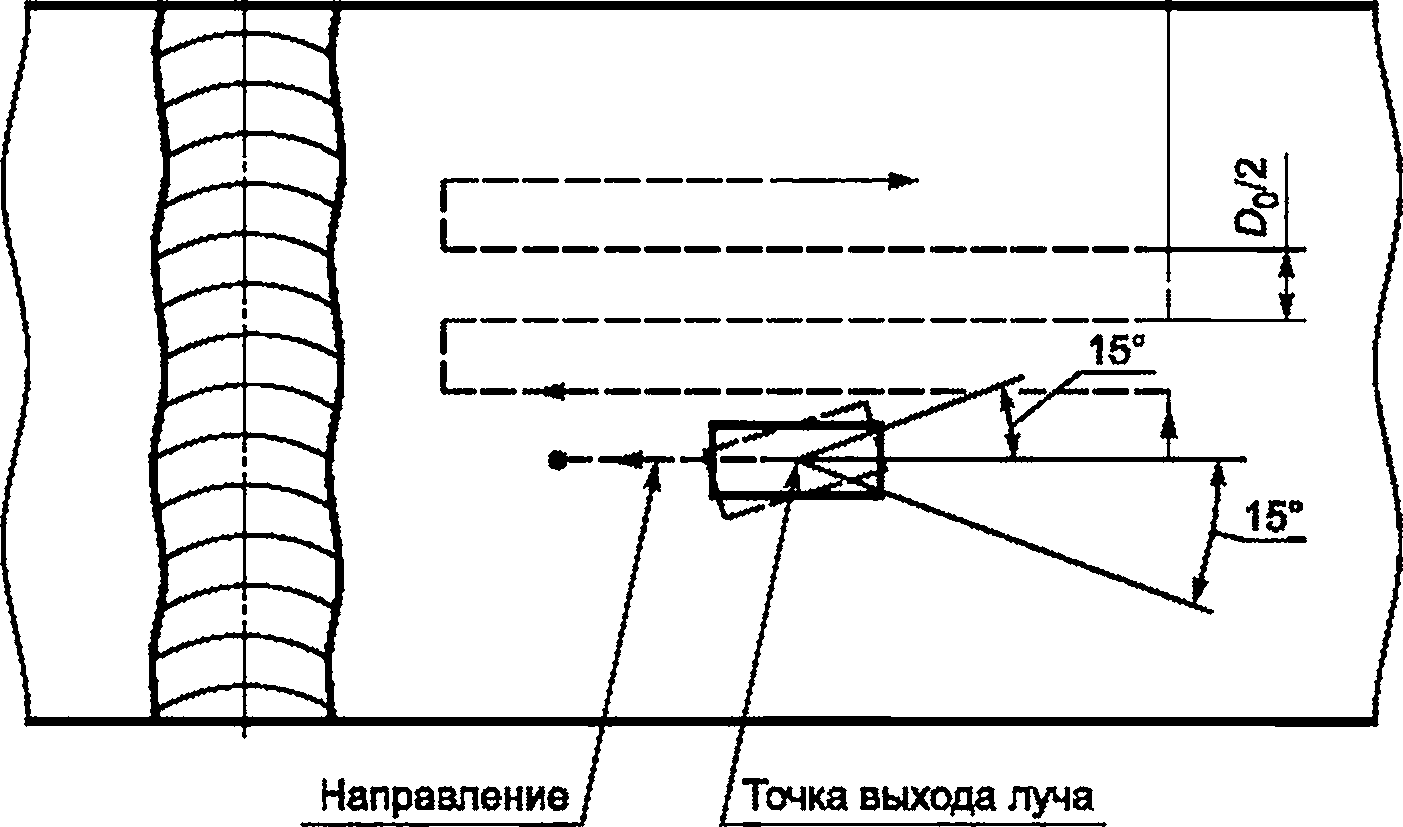

В.11 При выполнении УЗК АСС цилиндрических конструкций рекомендуется использовать опору или проточку (сопряжение поверхностей) (рисунки В.2 и В.3).

|

Рисунок В.2 - Опора для ПЭП

|

О и О’ - точки выхода луча ПЭП с плоской контактной (до проточки) и обработанной поверхностями

Рисунок В.3 - Схема проточки (сопряжения) контактной поверхности ПЭП

Библиография

[1] | Положение о стандартизации в отношении продукции (работ, услуг), для которой устанавливаются требования, связанные с обеспечением безопасности в области использования атомной энергии, а также процессов и иных объектов стандартизации, связанных с такой продукцией (утверждено постановлением Правительства Российской Федерации от 12 июля 2016 г. N 669) | |

[2] | Федеральные нормы и правила в области использования атомной энергии НП-084-15 | Правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов атомных станций |

[3] | Федеральные нормы и правила в области использования атомной энергии НП-089-15 | Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок |

[4] | Федеральные нормы и правила в области использования атомной энергии НП-105-18 | Правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже |

[5] | Федеральные нормы и правила в области использования атомной энергии НП-010-16 | Правила устройства и эксплуатации локализующих систем безопасности атомных станций |

[6] | Федеральные нормы и правила в области использования атомной энергии НП-068-05 | Трубопроводная арматура для атомных станций. Общие технические требования |

[7] | Федеральные нормы и правила в области использования атомной энергии НП-107-21 | Правила устройства и безопасной эксплуатации корпуса блока реакторного оборудования, трубопроводов и внутрикорпусных устройств ядерной энергетической установки со свинцовым теплоносителем |

[8] | Федеральные нормы и правила в области использования атомной энергии НП-044-18 | Правила устройства и безопасной эксплуатации сосудов, работающих под избыточным давлением, для объектов использования атомной энергии |

[9] | Федеральные нормы и правила в области использования атомной энергии НП-045-18 | Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды для объектов использования атомной энергии |

[10] | Федеральные нормы и правила в области использования атомной энергии НП-046-18 | Правила устройства и безопасной эксплуатации паровых и водогрейных котлов для объектов использования атомной энергии |

[11] | Федеральные нормы и правила в области использования атомной энергии НП-104-18 | Сварка и наплавка оборудования и трубопроводов атомных энергетических установок |

[12] | Федеральные нормы и правила в области использования атомной энергии НП-071-18 | Правила оценки соответствия продукции, для которой устанавливаются требования, связанные с обеспечением безопасности в области использования атомной энергии, а также процессов ее проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации, утилизации и захоронения |

[13] | Федеральный закон от 26 июня 2008 г. N 102-ФЗ "Об обеспечении единства измерений" | |

[14] | Метрологические требования к измерениям, эталонам единиц величин, стандартным образцам, средствам измерений, их составным частям, программному обеспечению, методикам (методам) измерений, применяемым в области использования атомной энергии (утверждены приказом Госкорпорации "Росатом" от 31 октября 2013 г. N 1/10-НПА) | |

[15] | Правила технической эксплуатации электроустановок потребителей электрической энергии (утверждены приказом Министерства энергетики Российской Федерации от 12 августа 2022 г. N 811) | |

[16] | Санитарно-эпидемиологические правила и нормативы СанПиН 2.2.4.3359-16 | Санитарно-эпидемиологические требования к физическим факторам на рабочих местах |