ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 70419— 2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРАНСПОРТНЫЕ УПАКОВОЧНЫЕ КОМПЛЕКТЫ

Расчет на прочность при статических нагрузках на стадии проектирования

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Ордена Ленина Научно-исследовательский и конструкторский институт энерготехники имени Н.А. Доллежаля» (АО «НИКИЭТ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 «Атомная техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2022 г. № 1649-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 Федеральное агентство по техническому регулированию и метрологии не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в Федеральное агентство по техническому регулированию и метрологии аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины, определения, сокращения и обозначения

4 Общие положения

5 Номинальные допускаемые напряжения

6 Порядок определения напряжений

6.1 Приведенные напряжения

6.2 Линеаризация напряжений

6.3 История изменения приведенных напряжений

6.4 Определение местных условных упругих приведенных напряжений

6.5 Формирование расчетных циклов изменения напряжений

7 Классификация напряжений

8 Расчет на статическую прочность

9 Расчет на устойчивость

9.1 Основные положения

9.2 Расчет типовых компонентов

9.3 Расчет численными методами

10 Расчет на циклическую прочность

11 Расчет на сопротивление разрушению

11.1 Общие положения

11.2 Условия прочности

11.3 Допускаемые значения коэффициентов интенсивности напряжений

11.4 Определение коэффициента интенсивности напряжений К|

11.5 Определение минимальной допускаемой температуры конструкции при гидравлических (пневматических) испытаниях

Приложение А (рекомендуемое) Упрощенная методика расчета амплитуд циклов на основе истории изменения приведенных напряжений без учета концентрации

Приложение Б (рекомендуемое) Формирование расчетных циклов напряжений

Библиография

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРАНСПОРТНЫЕ УПАКОВОЧНЫЕ КОМПЛЕКТЫ

Расчет на прочность при статических нагрузках на стадии проектирования

Transport packaging. Strength analysis under static loads at design stage

Дата введения — 2023—02—01

1 Область применения

1.1 Настоящий стандарт распространяется на транспортные упаковочные комплекты (ТУК) типов B(U) и В(М) по [1], изготовляемые из стали, и устанавливает требования к их расчету на прочность при статических нагрузках на стадии проектирования.

1.2 Настоящий стандарт не распространяется на элементы, деформация и разрушение которых не нарушают герметичность, не изменяют параметры ядерной и радиационной безопасности ТУК.

1.3 Настоящим стандартом не регламентируются методы, применяемые для определения расчетных нагрузок, внутренних усилий, перемещений, напряжений и деформаций рассчитываемых компонентов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 59115.1 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Термины и определения

ГОСТ Р 59115.2—2021 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Модуль упругости, температурный коэффициент линейного расширения, коэффициент Пуассона, модуль сдвига

ГОСТ Р 59115.3—2021 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Конструкционные материалы. Кратковременные механические свойства конструкционных материалов

ГОСТ Р 59115.6—2021 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Расчетные характеристики трещиностойкости

ГОСТ Р 59115.8 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Расчет по выбору основных размеров

ГОСТ Р 59115.14 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Расчет на сопротивление хрупкому разрушению корпуса водо-водяного энергетического реактора

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который

Издание официальное дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59115.1, а также следующие термины с соответствующими определениями:

3.1.1 компонент: Часть ТУК, анализируемая при выполнении расчета на прочность.

3.1.2 средняя температура по сечению (Т): Температура стенки компонента, равная максимальному среднеарифметическому значению температур на его наружной и внутренней поверхностях в одном сечении в рассматриваемом режиме нагружения.

3.1.3 упругопластический расчет: Расчет по определению напряженно-деформированного состояния компонента в предположении упругопластического поведения материала.

3.2 Сокращения

В настоящем стандарте применены следующие сокращения:

АУП — аварийная ситуация;

ИД — испытания давлением;

ЛП — линия приведения;

МКЭ — метод конечных элементов;

НДС — напряженно-деформированное состояние;

ОУП — обычные условия перевозки;

СП — сечение приведения.

3.3 Обозначения

В настоящем стандарте применены следующие обозначения:

а — накопленное усталостное повреждение;

Ат— относительное удлинение образца после разрыва температуры Т, %;

с — суммарная прибавка к толщине стенки, мм;

Ет— модуль упругости при температуре Т, МПа;

Dm — средний диаметр цилиндрической части компонента, мм;

Нт — высота выпуклой части днища до срединной поверхности, мм;

Jc— критическое значение J-интеграла, Н/мм;

К| — коэффициент интенсивности напряжений, МПа ■ м1/2;

Kic— критический коэффициент интенсивности напряжений, МПа ■ м1/2;

KJc — статическая трещиностойкость, соответствующая величине Jc, МПа • м1/2;

Kef— эффективный коэффициент концентрации условных упругих напряжений;

— теоретический коэффициент концентрации напряжений;

L — расчетная длина оболочки, мм;

Lkr— критическая длина оболочки, мм;

п0 2 — коэффициент запаса прочности по пределу текучести;

пт — коэффициент запаса прочности по временному сопротивлению;

nN— коэффициент запаса прочности по числу циклов при расчетах на циклическую прочность;

/?ст— коэффициент запаса прочности по условному местному приведенному напряжению при расчетах на циклическую прочность;

N — число циклов нагружения компонента в эксплуатации;

[А/] — допускаемое число циклов нагружения компонента в эксплуатации;

ра — наружное давление, МПа;

ркг— критическое давление, МПа;

[ра] — допускаемое наружное давление, МПа;

/?^02 — минимальное значение условного предела текучести при температуре Т, МПа;

RTm — минимальное значение временного сопротивления при температуре Т, МПа;

RT— предел пропорциональности при температуре Т, МПа;

— предел выносливости при симметричном цикле осевого растяжения-сжатия при температуре Т, МПа;

s— номинальная толщина стенки компонента, мм;

t— время, ч;

Т — температура, К (°C);

(7) — средняя температура по сечению, К (°C);

ZT— относительное сужение поперечного сечения образца после разрыва при температуре Т, %;

а — коэффициент линейного температурного расширения, К-1;

£ — деформация;

о — напряжение, МПа;

с>а — амплитуда напряжений без учета концентрации, МПа;

вь — общие изгибные напряжения, МПа;

abL — местные изгибные напряжения, МПа;

°bw— напряжение изгиба в шпильке (болте), МПа;

от — общие мембранные напряжения, МПа;

amL — местные мембранные напряжения, МПа;

omvv— среднее напряжение растяжения по сечению болта или шпильки, вызываемое механическими нагрузками, МПа;

ос— напряжение сжатия, МПа;

<зкг— критическое напряжение сжатия, МПа;

<зт— общие температурные напряжения, МПа;

<3TL — местные температурные напряжения, МПа;

(о)1 — группа приведенных напряжений в компонентах, МПа;

(сг)2 — группа приведенных напряжений в компонентах, МПа;

(о)3и/— группа приведенных напряжений в болтах и шпильках, МПа;

(o)4vv— группа приведенных напряжений в болтах и шпильках, МПа;

(о), (сДу, (о)//с (о)у/(— приведенные напряжения без учета концентрации, МПа;

(с>)тах — максимальное приведенное напряжение, МПа;

(о)^— размах приведенных напряжений в компонентах, МПа;

(oL) — приведенные напряжения без учета концентрации, МПа;

(оа) — амплитуда приведенных напряжений без учета концентрации, МПа;

(oaL) — амплитуда приведенных напряжений с учетом концентрации, МПа;

(оа/7) — амплитуда условных упругих приведенных напряжений с учетом концентрации напряжений, МПа;

(aar)w — амплитуда местного условного упругого приведенного напряжения в болте (шпильке), рассчитанная с учетом концентрации напряжений в резьбе, МПа;

(oF) — местное условное упругое приведенное напряжение, рассчитанное с учетом концентрации напряжений, МПа;

(c»F)max — максимальное условное упругое приведенное напряжение расчетного цикла, МПа;

(о^)тах — максимальное условное упругое приведенное напряжение, МПа;

(oj — местные приведенные напряжения, рассчитанные с учетом теоретического коэффициента концентрации напряжений, МПа;

(о?г) — местные приведенные напряжения, рассчитанные с учетом упругопластического поведения материала, МПа;

[о] — номинальное допускаемое напряжение, МПа;

[o]w— номинальное допускаемое напряжение для болтов и шпилек, МПа;

[ос] — допускаемое напряжение сжатия, МПа;

т — касательные напряжения среза в компонентах, МПа;

тр — напряжения среза резьбы, МПа;

ts— напряжения кручения, равномерные по сечению, МПа;

Tsw— напряжение кручения в шпильке (болте), МПа;

<ps— коэффициент снижения циклической прочности сварного соединения.

4 Общие положения

4.1 Расчет на прочность ТУК при действии статических нагрузок проводят с целью недопущения достижения какими-либо его компонентами следующих предельных состояний:

- возникновение пластической деформации по всему сечению компонента;

- кратковременное разрушение;

- возникновение трещин при циклическом нагружении;

- потеря устойчивости.

4.2 Расчет на прочность включает в себя оценки:

- статической прочности;

- циклической прочности;

- устойчивости;

- сопротивления разрушению.

4.3 Расчет на статическую прочность проводят для определения напряжений при всех значениях нагрузок и температур в регламентированных проектом режимах эксплуатации ТУК и сопоставления полученных значений с допускаемыми, определенными по предельным состояниям кратковременное разрушение и пластическая деформация по всему сечению компонента.

4.4 Расчет на циклическую прочность выполняется на основе анализа общих и местных напряжений с целью исключения появления трещин при нагружении компонента циклически изменяющимися нагрузками и температурными воздействиями. При оценке циклической прочности за пределами упругости используют условное упругое напряжение. Это напряжение должно быть равно произведению упругопластической деформации в рассматриваемой точке на модуль упругости.

Допускаемые амплитуды напряжений определяют исходя из характеристик циклической прочности с введением запасов прочности по числу циклов и по напряжениям.

В результате расчета на циклическую прочность определяют допускаемое число повторений эксплуатационных режимов для заданных повторных эксплуатационных тепловых и механических нагрузок или допускаемые тепловые и механические нагрузки для заданного числа повторений эксплуатационных режимов и проектного срока службы ТУК.

4.5 Расчет на сопротивление разрушению проводят для компонентов с постулированными трещиноподобными дефектами на основе сопоставления значения расчетной характеристики разрушения с допускаемым значением в целях оценки возможности нестабильного роста трещины.

4.6 Приведенные напряжения, сопоставляемые с допускаемыми значениями, определяют по теории наибольших касательных напряжений Треска или энергетической теории Мизеса. Расчет напряжений без учета концентрации проводят в предположении линейно-упругого поведения материала.

4.7 Оценки прочности выполняются путем сопоставления полученных в результате расчета величин (напряжения, числа циклов, времени нагружения, нагрузки, деформации или перемещения) с соответствующими допускаемыми значениями, зависящими от режима работы и категории действующих напряжений.

4.8 Снижение характеристик прочности под воздействием эксплуатационных факторов должно учитываться в поверочном расчете (значения физико-механических характеристик принимаются в соответствии с 4.14 или обосновываются в проектной (конструкторской) документации).

4.9 Изменение характеристик пластичности, сопротивления хрупкому и усталостному разрушению вследствие влияния эксплуатационных условий учитывают при проведении расчетов с использованием этих характеристик.

4.10 Обоснование прочности проводят с учетом всех расчетных нагрузок и воздействий, в том числе:

- внутреннее и наружное давление;

- нагрузки от затяга болтов и шпилек;

- весовые нагрузки;

- нагрузки при транспортировании и погрузочно-разгрузочных работах;

- температурные воздействия, а также всех расчетных режимов эксплуатации и испытаний давлением.

4.11 Требования к оценкам прочности зависят от категории расчетного режима:

- ОУП;

- ид;

- АУП.

4.12 Основными расчетными случаями режимов ОУП являются:

- затяг шпилек и болтов;

- временное хранение, погрузочно-разгрузочные операции;

- транспортирование;

- погрузочно-разгрузочные операции с содержимым.

Расчетными случаями ИД являются гидравлические или пневматические испытания внутренним давлением.

Расчетными случаями АУП являются условия, имитируемые испытаниями по 3.4.4.3, 3.4.4.4 и 3.4.4.5 [1].

4.13 При проведении поверочного расчета компонентов с наплавленными поверхностями или плакированными стенками, напряжения в стенке и наплавке рассматривают с учетом температурных напряжений, вызванных разницей коэффициентов линейного расширения основного металла и наплавки.

4.14 При расчете следует использовать значения физических и механических характеристик конструкционных материалов из ТУ, ГОСТ и других документов по стандартизации на эти материалы. В случае отсутствия необходимых значений в указанных документах по стандартизации, допускается использование значения физических и механических характеристик конструкционных материалов согласно требованиям ГОСТ Р 59115.2—2021 (раздел 4), ГОСТ Р 59115.3—2021 (раздел 4).

4.15 При проведении расчета все напряжения в конструкции разделяют на категории. Напряжения, относящиеся к различным категориям, объединяют в группы категорий напряжений, которые сопоставляют с допускаемыми напряжениями.

5 Номинальные допускаемые напряжения

5.1 Номинальные допускаемые напряжения следует определять по механическим характеристикам конструкционных материалов при температуре (7).

5.2 Номинальные допускаемые напряжения вычисляют по значениям кратковременных механических характеристик конструкционных материалов, определяемым согласно 4.14.

5.3 Номинальное допускаемое напряжение для компонентов, за исключением болтов и шпилек, вычисляют по формуле

<R{pO}2 R{T}>

[o] = min р ’ ,

"0,2 пт

V

где л0 2 = 1,5; пт = 2,6.

5.4 Номинальное допускаемое напряжение для болтов и шпилек вычисляют по формуле

. . _ Кр0,2

- >

"0,2

где л0 2 = 2.

6 Порядок определения напряжений

6.1 Приведенные напряжения

6.1.1 Приведенное напряжение по теории максимальных касательных напряжений Треска вычисляют по формуле

(о) = о1-о3, (6.1)

где о1 — алгебраически наибольшее главное напряжение, МПа;

о3 — алгебраически наименьшее главное напряжение, МПа.

6.1.2 Приведенное напряжение по энергетической теории Мизеса вычисляют по формуле

(о) = -^(ох - Оу )2 + (оу - )2 + (oz - ох )2 + 6 (о2у + <52yz + c2zx) (6.2)

или

(о) = -^7^1 " °2 )2 + (а2 - °3 )2 + (а3 - °1 )2 - (6.3)

где ох, оу, oz, <зху, Gyz, <5ZX — компоненты тензора напряжений {о}, МПа;

о2> °з — главные напряжения, МПа.

6.2 Линеаризация напряжений

6.2.1 Общие положения линеаризации напряжений6.2.1.1 Линеаризацию распределения напряжений следует проводить для выделения составляющих категорий напряжений из напряженного состояния общего вида. Линеаризация может выполняться как по всему сечению компонента, так и по толщине стенки (т. е. вдоль линии). Например, для выделения общих изгибных напряжений в компоненте следует выполнять линеаризацию по всему сечению компонента, а для определения местных мембранных и местных изгибных напряжений следует выполнять линеаризацию по толщине стенки. Сечение, по которому проводят линеаризацию, называется сечением приведения (СП). Линия, по которой проводят линеаризацию, называется линией приведения (ЛП).

СП следует проводить через зону компонента, где ожидается первое появление пластических деформаций. Если компонент представляет собой цилиндрическую оболочку, то сечение следует проводить перпендикулярно к срединной поверхности оболочки. В противном случае СП рекомендуется выбирать перпендикулярно к одной из внешних поверхностей.

ЛП следует проводить через стенку конструкции, перпендикулярно к внутренней, внешней или срединной поверхности компонента. Примеры выбора ЛП приведены на рисунке 6.1.

6.2.1.2 Напряженное состояние в каждой точке СП и ЛП характеризуется тензором напряжений {о}. Целью процедуры линеаризации является нахождение линейного распределения напряжений по СП или ЛП, статически эквивалентного распределению, полученному при расчете НДС в компоненте, т. е. имеющего такой же главный вектор силы и главный момент.

По компонентам линеаризованных напряжений в соответствии с требованиями 6.1 определяют приведенные напряжения категорий <зт, от1_ (мембранные) и вь, <зЬ1_ (изгибные). Для определения приведенных напряжений категорий <зт © оь (суммарные мембранные и изгибные) компоненты линеаризованных средних и изгибных напряжений алгебраически суммируются.

6.2.2 Линеаризация напряжений по сечению приведения

В случае если СП — плоское, то напряженное состояние в каждой точке сечения можно представить как сумму средних, изгибных и нелинейных составляющих напряжений <зт ар + оь ар + оп/ар. При этом величины b и а, характеризующие среднюю (мембранную) и изгибную составляющие напряжений, постоянны для всех точек СП

о(т+Ь)а₽ = аХ+Ь’ (64>

где b и а — коэффициенты, определяющие среднюю (мембранную) и изгибную составляющие;

х — расстояние от центральной оси, относительно которой происходит общий изгиб СП.

Средние (мембранные) составляющие напряжений постоянны для всех точек СП и равны

1 г

ар — ~ "tJ

Д А

где Д — площадь СП, мм2.

Изгибные составляющие напряжений линейно изменяются по сечению и равны

°ьар =ах = 7рархс/Д

где / = J x2dA — момент инерции СП относительно центральной оси, мм4.

А

Нелинейные составляющие напряжений следует вычислять по формуле

°п/ ар = аар “ °(т+Ь) ар’

6.2.3 Линеаризация напряжений по линии приведения

Напряженное состояние в каждой точке, лежащей на ЛП, также представляется (см. рисунок 6.2) как сумма средних, изгибных и нелинейных составляющих напряжений + °ьар + ап/ар- При этом коэффициенты, определяющие мембранную и изгибную составляющие напряжений, постоянны для всех точек ЛП

®(т+Ь) ар - ах + (6-8)

где b и а — коэффициенты, характеризующие мембранную и изгибную составляющие;

х — расстояние от срединной поверхности до рассматриваемой точки, лежащей на ЛП.

Средние (мембранные) составляющие напряжений постоянны для всех точек ЛП и равны

1 +S/2

ар — ~ ~ J °ар^’ (6-9)

S -s/2

где s — длина ЛП, мм.

Изгибные составляющие напряжений линейно изменяются по ЛП и равны

12x+s/2

^bap=ax = — J °apxdx’ (6-10)

S -s/2

где x— расстояние от точки, лежащей на ЛП, до срединной поверхности, мм.

1 — компонент тензора напряжений; 2—изгибная составляющая компонента тензора напряжений; 3—мембранная составляющая компонента тензора напряжений; 4 — линия приведения

Рисунок 6.2 — Разделение суммарных напряжений на среднюю, изгибную и нелинейную составляющие для ЛП

На концах ЛП изгибные напряжения принимают значения

6 +s/2

°Ьар=±— J °арХ(/х. (6.11)

s -s/2

Нелинейные составляющие напряжений следует вычислять по формуле

°nlар - — ®(т+Ь) ар. (6-12)

6.3 История изменения приведенных напряжений

6.3.1 Для рассматриваемого компонента конструкции на основе анализа условий эксплуатации, регламентированных проектом, устанавливается типовая физически возможная последовательность во времени режимов нагружения, включая условия испытаний и нарушения нормальных условий эксплуатации.

Для принятой последовательности режимов нагружения упругим расчетом следует определять НДС в рассматриваемой зоне компонента в расчетные моменты времени t|, t2, tt, ..., tm. Расчетные моменты времени следует выбирать таким образом, чтобы нагрузки и воздействия (включая температурные) на компонент достигали своих экстремальных значений. Расчетом должны быть определены экстремальные значения компонент тензора напряжений в рассматриваемой зоне в расчетные моменты времени.

6.3.2 Расчет истории приведенных напряжений с использованием теории максимальных касательных напряжений Треска следует проводить в порядке, изложенном в 6.3.2.1—6.3.2.4.

6.3.2.1 По шести компонентам тензора напряжений вычисляют значения главных напряжений с>2 и о3 и соответствующие им направления главных площадок. Приведенные напряжения (о), (oL) следует определять для моментов времени, в которые любое из главных напряжений принимает экстремальное значение.

Для фиксации главных площадок выбирают момент времени, когда действует наибольшее за всю историю главное напряжение с^. В случае если таких моментов несколько, выбирают тот из них, когда минимально напряжение о3. Главные площадки в выбранный момент времени обозначают индексами: / — для главного напряжения —для о2 и — Для Фз- Напряжения вц, <зк1, условно отнесенные к зафиксированным площадкам /, /, к, рассчитывают для всех остальных моментов времени ^,/=1,2, ..., т - 1, в следующем порядке:

a) oz/ равно тому из значений о2, °з в момент времени tt, площадка действия которого наклонена к площадке / под наименьшим углом;

б) ар равно тому из значений о2, °з в момент времени tf [за исключением значения, выбранного для площадки / по перечислению а)], площадка действия которого наклонена к площадке j под наименьшим углом;

в) вк1 равно оставшемуся значению главного напряжения в момент времени £/.

Для начального t0 и конечного tm моментов времени 07 = Оу = вк = 0 или равняются постоянным значениям, например напряжениям от веса или монтажного натяга.

6.3.2.2 Историю изменения приведенных напряжений (ст)-/, (о^/, (о)//(/ДЛЯ момента времени ^без учета концентрации напряжений вычисляют по формулам:

^ij,i ~ ®i,i ~ ®j,l’

^jk.l=aj.r °к,1- (б-13)

- r'kk

где / = 1,2,...,m - 1;

a/Z, Oy/, <5ki — напряжения, условно отнесенные к площадкам /, j, к для момента времени tt, рассчитанные без учета концентрации напряжений, МПа.

6.3.2.3 Историю изменения приведенных напряжений Iдля момента времени tt

с учетом концентрации напряжений вычисляют по формулам:

(а/.)//,/ = eLji - eLji,

Щк.Г°Ц,1- °Lk,i- (6-14)

(al)ik.l = aLi,l_

где /= 1,- 1;

° Li к °Lji’ °Lki — напряжения, условно отнесенные к площадкам i,j, к для момента времени tf, рассчитанные по компонентам тензора местных напряжений, МПа.

6.3.2.4 Размах напряжений (g>)r следует вычислять по истории изменения приведенных напряжений (о) для принятой последовательности режимов нагружения НУЭ по формуле

($)//, max ($)/)■,min

(6-15)

(°)/? — гпах< (о)y/f>max (c0y/<,min

(o)//c,max (^O/k/nin

где ($)/},max’ (°)/k,max> Ик,max и H'.min- (^k.min- Ик,min ~ максимальные и минимальные значения соответствующих приведенных напряжений для всей истории изменения приведенных напряжений, МПа.

6.3.3 Расчет истории изменения приведенных напряжений с использованием энергетической теории Мизеса следует проводить в порядке, изложенном в 6.3.3.1—6.3.3.5.

6.3.3.1 Приведенные напряжения (о), (oL) определяют по суммам приращений приведенных напряжений, вычисляемых, в свою очередь, по приращениям компонент напряжений.

Приращения компонент тензора напряжений без учета концентрации от момента времени tt до момента tn вычисляют по формулам:

Аах(/,л) = °х(/) ” ах(п)’ Аау(/,п) = ау(/) “ ау(п):

Aoz(/,n) = °z(/) “ az(n)’ Аоху(/,п) = аху(/) “ Сху(п)' (6.16)

Aayz(/,n) = °yz(/) “ °yz(n)’ Aazx(/,n) = azx(/) “ QZX(n)-

Приращения компонент тензора местных напряжений от момента времени ?/ до момента tn вычисляют по формулам:

Ао/_х(/,л) = aLx(/) ” Gtx(n)’ Ac*Ly(/,n) = °Ly(/) ” GLy(n)'

&aLz(l,n) = aLz(J) ~ °Lz(n)’ &aLxy(J,n) = °Lxy(l) ~ aLxy(n)’ (6-17)

Aakyz(/,n) = aLyz(/) “ °Lyz(n)’ AoLzx(/,n) = aLzx(/) ” °Lzx(n)'

6.3.3.2 Приращение приведенных напряжений без учета концентрации напряжений от момента времени tt до момента tn следует вычислять по формуле

(6.18)

А(о)/

(\2 / 2 2 2

Aoz(/,n) - Дсгх(/,п)) + 6^Доху(/,п) + Aayz(/,n) + AcFzy(/,n)

Приращение приведенных напряжений с учетом концентрации напряжений от момента времени tt до момента tn следует вычислять по формуле

6.3.3.3 История изменения приведенных напряжений без учета концентрации (о) формируется в следующем порядке:

- для начального момента времени tQ (о)0 равно нулю или постоянному значению, например напряжениям от веса или монтажного натяга. Индекс h момента времени реверса приведенного напряжения принимается равным нулю, т. е. (о)^ = (о)0;

- для первого расчетного момента времени (при 1= 1)

(<*)/ = (а)0 + ^1 • Д(о)10, (6.20)

где Х1 = 1;

- для последующих расчетных моментов t/ (/ = 2, ... , т - 1) параметр А, сохраняет знак если выполняется условие

Д(о)/ Л > Д(о)/_1>/7

4 Д(о)/у? > Мо),^ ( }

в противном случае параметр X меняет знак X, = -Х/_1 и индекс h принимается равным h = / - 1. Значение приведенного напряжения следует вычислять по формуле

(о^^ + ^-Д^. (6.22)

Пример формирования истории приведенного напряжения (о) показан на рисунке 6.3.

Рисунок 6.3 — Пример формирования истории приведенного напряжения (о) с использованием теории Мизеса

6.3.3.4 История изменения местных приведенных напряжений с учетом концентрации (oL) формируется в следующем порядке:

- для начального момента времени tQ (oL)0 равно нулю или постоянному значению, например напряжениям от веса или монтажного натяга. Индекс h момента времени реверса приведенного напряжения принимается равным нулю, т. е. (oL)ft =

- для первого расчетного момента времени (при / = 1) (°l)i = (с/_)о + (6.23)

Г 1, если + ^Ly(\o) + Ao/.z(i,o) - 0

где Ли = ;

если До/_х(1,0) + Ло/.у(1,0) + AaLz(1,0) < °

- для последующих расчетных моментов tt(l = 2,т - 1) параметр X сохраняет знак А., = если выполняется условие

л(°/_ )/,/? - a(ql )/-1,л \Д(О^>Д(^)/Л1 }

в противном случае параметр X меняет знак X, = и индекс h принимается равным h = I- 1. Значение приведенного напряжения следует вычислять по формуле

(<*/.)/ = (oL)h + X/ • Д(о£)/>л. (6.25)

6.3.3.5 Размах напряжений (a)R следует вычислять по истории изменения приведенных напряжений (о) для принятой последовательности режимов нагружения по формуле

<с)я = <°)maz - timin' (6-26)

где (e>)max, (<r)min — алгебраически максимальные и минимальные приведенные напряжения, соответственно, для оцениваемой истории напряжений.

6.4 Определение местных условных упругих приведенных напряжений

6.4.1 История изменения местных условных упругих приведенных напряжений (oF) формируется одним из следующих методов:

- на основе истории изменения местных приведенных напряжений (oL) с учетом поправки на местные пластические деформации материала при помощи упрощенного упругопластического расчета согласно 6.4.2;

- на основе истории изменения местных приведенных напряжений (oL) с использованием эффективного коэффициента концентрации /(^согласно 6.4.4;

- при помощи полного упругопластического расчета согласно 6.4.3.

Правила определения местных условных упругих напряжений в резьбах приведены в 6.4.5.

Историю изменения местных приведенных напряжений (oL) следует рассчитывать согласно положениям 6.3.

6.4.2 Упрощенный упругопластический расчет

6.4.2.1 Поправку на упругопластическое деформирование следует проводить с использованием степенной аппроксимации диаграммы растяжения материала следующего вида

г-ЕТ. если Е < £

1

Г 11-v

о? ________^рО.2________

где Rpe =

[(2 IO’3 ET + rJ0.2)

/ \ RT

0,73 lg (1 +1,4■ 10-2 ZT J

I?_______________'Rpo

( 2,3 lg—100

la ______100-Z7

9 2 10-3 + Rj02/Er

R

~ > ----------e

° = Lr ( e У ’ (6-27)

R' -- , если £ > £p

I c I c

\ be )

— предел пропорциональности, МПа;

2 — — показатель упрочнения;

т

— деформация, соответствующая пределу пропорциональности, ед.

В случае если в рассматриваемой зоне расположен сварной шов, значения RT и v принимают наименьшими из значений для металла шва и основного металла.

При переменной в течение полуцикла температуре значения RT и v вычисляют для максимального и минимального значений температуры в полуцикле по соответствующим значениям RTp0 2, RTm, ZT, Ет. Расчетное значение RT принимают равным полусумме соответствующих значений при максимальной и минимальной температурах полуцикла. Расчетное значение v принимают равным своему минимальному значению в интервале температур полуцикла. Допускается использовать в расчете значения RTe и v, соответствующие максимальной температуре полуцикла. Допускается принимать v = 0 при условии использования в качестве расчетного значения RT полусуммы значений предела текучести Яр0 2 ПРИ максимальной и минимальной температурах полуцикла, либо значения /?р02 ПРИ максимальной температуре полуцикла.

При температуре выше температуры Tt значение RT определяют по изохронной кривой деформирования за время нагружения компонента в течение рассматриваемого полуцикла.

Длительность полуцикла равна времени изменения напряжений от минимального (максимального) до максимального (минимального) значения. При расчете напряжений в процессе пуска, выхода на стационарный режим после какого-либо переходного режима и работы на стационарном режиме до следующего переходного режима при температурах выше температуры Tt необходимо учитывать среднее время работы на стационарном режиме между соответствующими переходными режимами.

При температуре, превышающей температуру Tt, показатель упрочнения следует вычислять по формуле

ig

Rp0,2t

(6.28)

|д

где RTp0 2р 6т — предел текучести и напряжение, соответствующее упругопластической деформации ет, принимаемые по изохронной кривой деформирования для длительности t и температуры Т полуцикла, МПа;

е0 2Г — деформация, соответствующая пределу текучести Rtpq2v еД> ет— деформация, соответствующая ог(не менее 2 %), ед.

6.4.2.2 Графики изменения напряжений (oF) и (ofr) строят путем последовательной обработки значений (оу) для расчетных моментов времени t2, ..., tt, ..., tm. При этом используют вспомогательные параметры X и у, а также индексы моментов времени /, b и h. В начале расчета принимают: b = h = 0, / = 1,£, = Х = у=1, (oL)0 = (oF)0 = (ofr)0 = 0. Значения (oF)z и (о^),(/=1,2, ..., m) рассчитывают в зависимости от значения безразмерной величины (<3i_)i/R^e в следующем порядке:

а) в случае если (су_)//?ре < -1 при X = 1 и у = 1 и ни разу не была использована формула (6.29), принимать X = у = -1;

б) значения параметров X и у, а также индексов моментов времени b и h для дальнейших вычислений принимают согласно следующим условиям, проверяемым в последовательности 1) — 3):

1) в случае если у • (су)///?ре < Ху- 2 и для расчета (оД в предшествующие моменты времени была использована формула (6.29), принимают £ = 2, у = -у, h = b. Условие 2) не проверяется;

2) в случае если у • (G[)i/RTpe > уХ, параметры у и индекс h сохраняют свои значения, определенные для предшествующего момента времени;

3) в случае если l(crL)//?Je| приняло наибольшее значение среди всех ранее рассмотренных моментов времени, следует принимать £ = 1, h = 0;

в) в случае если на этапе б) выполнено хотя бы одно из условий 1) — 3) [что соответствует упругопластическому деформированию на участке нагружения f/_1 - tj\, и (суД следует вычислять по формулам:

(°Н/ = sign[(GL)/ -(<3L)h] (tRpe)^ -(^J/7]2 +^^RTpe) (6.29)

(°fr), = sign[(oL )z - (oL )h] Rpe)1 V |(oF )z - (<jf )h|v + (ctr )h. (6.30)

В случае если не выполнено ни одно из условий 1)—3) [что соответствует упругому деформированию на участке нагружения f/_1 - tj\, принимают:

(М = (aL)/ - (oL)b + (oF)b; (6.31)

(6.32)

K)rM-(^ + K)b’

и вычисления продолжаются на этапе г);

г) после вычисления (о^ по формуле (6.29) следует принимать b = /, А. = (6L)b/RTpe',

д) в случае если / < т, то следует принимать / = / +1 и вычисления продолжаются для следующего момента времени tt на этапе а). При I = т расчет истории изменения местных условных упругих напряжений (oF) завершен.

6.4.2.3 Упрощенный упругопластический расчет по формуле (6.29) допускается выполнять для зоны концентрации напряжений при выполнении условия

|( L Мгпах < орГ /о оо\

---77------ 2КрО,2- (6.33)

В случае невыполнения условия (6.33) определение условных упругих местных напряжений (oF) следует проводить полным упругопластическим расчетом компонента в соответствии с 6.4.3.

6.4.2.4 В случае, когда процесс нагружения компонента представляет собой периодическую последовательность, графики изменения напряжений (oF) допускается строить с использованием повторяющихся блоков. При этом, если при расчете истории (oF) по 6.4.2.2 использована хотя бы один раз формула (6.29), то следует рассмотреть последовательно два одинаковых блока изменения напряжений (oL) и рассчитать по ним два блока напряжений (oF). В этом случае число полуциклов (циклов) каждого типа между абсолютно наибольшими значениями (<jf) принимают равным ожидаемому при эксплуатации числу блоков нагружения за вычетом 1, число остальных равно 1.

Пример истории изменения местных приведенных напряжений (c>L) и (oF) показан на рисунке 6.4.

* — полуциклы между наибольшими значениями (oF)

Рисунок 6.4 — График изменения местных приведенных напряжений (oL) и (oF)

6.4.3 Полный упругопластический расчет

6.4.3.1 В результате полного упругопластического расчета НДС с учетом концентрации напряжений для каждого расчетного момента времени tt определяют компоненты деформации в точке: ех^, EZ(J)’ гху(1)’ Eyz(l)’ &ZX(J)'

Значения компонент условных упругих напряжений следует вычислять по формулам:

°Гх(/) = M + nwi_9ii\b1 ” + ^у(/)+ ^£4/) ~ (1 + (6.34)

\' ' М- Л ' /

г "I

аГу(/) = (7+|1)(1_адГ1" ц)еИ/) + gex(/) + ^(/) ■(1 + Н)0^]: <6-35)

°Fz(/) = (7+pj(i-2jI)L(1" M)£z(') + цех<') + Ц£у(у) ~(1 + <6-36)

Ет

°Fxy(l) ~ 2(1 + ц)£ху(/)’ (6.37)

Ет

°Fyz(l) ~ 2(1 +p)£yz(/)’ (6.38)

ЕТ

QFz*(l) ~ 2(1 + p)£zx(/)’ (6.39)

где значение коэффициента Пуассона ц соответствует упругому деформированию материала.

6.4.3.2 История изменения местных приведенных условных упругих напряжений (oF) формируется с использованием теории Мизеса в соответствии с правилами, изложенными в 6.3.3, с тем отличием, что вместо компонент местных напряжений должны рассматриваться компоненты рассчитанные по формулам (6.34)— (6.39), при этом вместо приведенных напряжений (oL)/должны определяться условные упругие напряжения (оД.

6.4.3.3 Напряжение (<jfr) для момента времени tt определяют по теории Мизеса согласно 6.1.2 по компонентам тензора напряжений в точке <ту,Л, о7/А, оУ1//Л, о^/л, о7У/л.

6.4.4 Эффективный коэффициент концентрации

6.4.4.1 При определении местных условных упругих приведенных напряжений (oF) с использованием эффективного коэффициента концентрации Kef вместо формулы (6.29) следует использовать формулу

К

= ~ + (6.40)

“а

или

ад/ = МИ-W + <6-41)

6.4.4.2 Эффективный коэффициент концентрации Kef местных приведенных напряжений определяют на основе экспериментальных данных. Геометрия, состояние поверхности, номинальные напряжения и градиенты местных напряжений в зоне концентрации испытываемого компонента, модели или образца, их материал и термообработка, условия нагружения должны соответствовать натурному компоненту конструкции.

6.4.4.3 В расчетах при условии (oaL) < Rtpq2 эффективный коэффициент концентрации напряжений допускается вычислять по формуле

Kef=1 +q(Ka-1), (6.42)

где q — коэффициент чувствительности материала к концентрации напряжений (q < 1).

Коэффициент q следует вычислять:

- при (oaL) = Ка(оа) > RT_i по формуле

*1 а

Я = Qo +—---~ ^-l] : (6-43)

^р0,2 ~ ^-1

- при (oaL) = Ка(оа) < RT_^ следует принимать равным q0, где q0 — коэффициент чувствительности материала к концентрации напряжений, определенный при амплитуде местных напряжений, равной пределу выносливости RT_V

Коэффициент q0 выбирают в соответствии с таблицей 6.1.

Таблица 6.1 — Значения коэффициента чувствительности qQ

RTpO,2^Tm | <?о | Зона концентрации напряжений в компонентах конструкций |

0,4—0,8 | 1,0 | Отверстия для шпилек крепления крышек к корпусам, отверстия крышек и днищ при радиусе скругления более 40 мм |

0,4 | 0,9 | |

0,6 | 0,95 | Переходы от цилиндрических участков к фланцам при радиусе скругления от 10 до 40 мм |

0,8 | 1,0 | |

0,4 | 0,7 | |

0,6 | 0,8 | Скругления в вершинах пазов и опорных буртов при радиусе скругления от 4 до 10 мм |

0,8 | 0,9 | |

0,4 | 0,3 | |

0,6 | 0,6 | Метрическая резьба шпилек, болтов, гаек при радиусе скругления менее 1 мм |

0,8 | 0,8 | |

Прим поляцией. | е ч а н и | э — При промежуточных значениях RTp0 2IRTm значение q0 определяется линейной интер- |

6.4.5 Определение местных условных упругих напряжений в резьбах

6.4.5.1 Местное условное упругое напряжение (<тг) в резьбе болтов и шпилек вычисляют в соответствии с 6.4.2. Напряжение (oL) рассчитывают с учетом коэффициента концентрации определяемого для метрической резьбы по формуле

«с

= KS

(6.44)

где Ks — коэффициент, зависящий от типа гайки;

sz — шаг резьбы, мм;

R — радиус закругления в основании витка, мм.

Для стандартной гайки сжатия коэффициент Ks равен 1,0, а для гайки растяжения-сжатия при длине растянутой зоны, равной диаметру резьбовой части, Ks = 0,75.

Коэффициент Ks для промежуточных длин растянутой зоны гайки растяжения-сжатия устанавливают линейной интерполяцией.

При увеличении высоты гайки сжатия от 0,8 диаметра резьбовой части до 1,25 и выше Ks уменьшается от 1,0 до 0,9.

При расчете резьбовой части шпильки или болта, вворачиваемой во фланец, следует учитывать влияние на Ks различия механических свойств материала шпильки или болта и фланца. При этом при длине ввернутой части шпильки, равной ее диаметру и более, коэффициент Ks = 0,75.

6.4.5.2 В случае различия значений предела прочности материалов шпильки или болта R1^ и фланца RTmf коэффициент концентрации следует вычислять по формуле

«c = KsKw 1 + 1,57

(6.45)

где значение коэффициента Kw следует определять по таблице 6.2.

Таблица 6.2 — Значения коэффициента Kw

0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | |

Kw | 0,7 | 0,8 | 0,87 | 0,95 | 0,97 | 1,0 |

6.4.5.3 Допускается местное напряжение (oF) в резьбах определять с использованием эффективного коэффициента концентрации Kef согласно 6.4.4.1. В случае если напряжение (oL) не выходит за пределы упругости, то коэффициент Kef следует вычислять по формуле (6.42). В случае если напряжение (oL) выходит за пределы упругости, то для резьбового соединения с метрической резьбой из стали с ZT > 30 % при контролируемом профиле резьбы с радиусом закругления в основании витка R допускается принимать Kef= KQ.

Для контролируемых метрических резьб с впадиной без закругления из сталей с Z7 > 30 % значение Kef= 1,2КО, где Кв — значение коэффициента концентрации напряжений в резьбе с шагом sz и радиусом закругления R = 0,11 sz.

6.4.5.4 При расчете приведенных местных условных упругих напряжений от механических и температурных нагрузок в сварных соединениях с неполным проплавлением, выполняемых аустенитными электродами и используемых для присоединения элементов антикоррозионных рубашек, эффективный коэффициент концентрации осевых напряжений любой категории следует вычислять в зависимости от амплитуды изгибной <заЬ и равномерно распределенной <зат составляющих напряжения без учета концентрации по формулам:

/ \ 2,5 / \

Kef = 3,5-ь 2,8 • 1031——--0,2 °ат + °аЬ -2Ю~3

\ ®ат + ®ab ) \ Е )

при 2-Ю-3 < °am t. °аЬ < 4• 10~3 и 0,2 <——--<1; (6.46)

Е ®ат + ®ab

Kef= 3,5 при °ат °аЬ < 2 Ю“3 или —---< 0,2 или при ват = 0 независимо от <заЬ. (6.47)

Е Gam+Gab

Для кольцевых мембранных напряжений влияние концентрации не учитывают. Высота сварного шва должна быть не меньше толщины самой тонкой из соединяемых деталей в месте сварки. При возникновении в сварных соединениях с неполным проплавлением пластических циклических деформаций значения условных упругих напряжений без учета концентрации в сечении сварного соединения необходимо определить из упругопластического расчета.

6.4.5.5 Напряжение (о^)тах определяют как наибольшее по абсолютному значению условное упругое напряжение за весь процесс изменения напряжений.

6.5 Формирование расчетных циклов изменения напряжений

6.5.1 Формирование расчетных циклов напряжений должно проводиться в соответствии с принципом наибольших размахов: каждый из последовательно выделяемых из истории изменения напряжений циклов должен иметь наибольший возможный размах (амплитуду).

6.5.2 Размах приведенного напряжения A(oF) в расчетном цикле определяют по формуле

A(aF) = (aF)max-(aF)mjn, (6.48)

где (oF)max, (<v)min — алгебраически максимальное и минимальное значения приведенного напряжения, соответственно, для выделенного расчетного цикла.

Амплитуду приведенного напряжения (<3aF) в расчетном цикле определяют как половину размаха.

6.5.3 Допускается определять расчетные амплитуды циклов (caF) на основе истории изменения приведенных напряжений без учета концентрации (о) при помощи упрощенной методики, приведеной в приложении А.

6.5.4 Формирование циклов приведенных напряжений без учета концентрации (а) выполняется так же, как и для условных упругих напряжений, с тем отличием, что вместо графиков изменения (oF) рассматриваются графики (о).

6.5.5 Рекомендуемый алгоритм формирования расчетных циклов приведенных напряжений, определенных с применением энергетической теории Мизеса, приведен в приложении Б.

7 Классификация напряжений

7.1 При проведении поверочного расчета напряжения в компонентах конструкции подразделяют на категории. Используют следующие основные категории напряжений, определяемые из упругого расчета:

- общие мембранные напряжения от;

- местные мембранные напряжения 6mL;

- общие изгибные напряжения

- местные изгибные напряжения abL;

- общие температурные напряжения Ор

- местные температурные напряжения <зТ1_;

- средние напряжения растяжения по сечению болта или шпильки, вызываемые механическими нагрузками, omvv;

- максимальные изгибные напряжения по сечению болта или шпильки, вызываемые механическими нагрузками, cbw.

7.2 <5m — общие мембранные напряжения, вызываемые действием механических нагрузок, нормальные к рассматриваемому сечению, распределенные по всему сечению и равные среднему значению напряжений в данном сечении. Общие мембранные напряжения должны определяться вне зон концентрации напряжений.

Примерами напряжений, относящихся к категории <зт, являются средние напряжения растяжения (или сжатия) по толщине стенки цилиндрической, конической, эллиптической, сферической или торосферической оболочки, вызываемые действием внутреннего или наружного давления.

7.3 от1_ — местные мембранные напряжения, вызываемые действием механических нагрузок. Мембранные напряжения относят к категории местных, если размеры зоны, в пределах которой напряжения превосходят 1,1 [о], не превышают - с) и эта зона расположена не ближе чем на

- с) к другой области, где напряжения превышают [о].

Примерами напряжений, относящихся к категории <зт1_, являются мембранные напряжения от механических нагрузок в зонах соединения оболочек и фланцев.

7.4 вь — общие изгибные напряжения, вызываемые действием давления и механических нагрузок, меняющиеся от максимального положительного значения до минимального отрицательного значения по всему сечению и приводящие к изгибу компонента в целом.

Примерами напряжений, относящихся к категории вь, являются:

- напряжения изгиба, вызываемые действием механических нагрузок, действующих на компонент в целом;

- напряжения изгиба, вызываемые действием давления на плоские крышки;

- напряжения изгиба в нажимных кольцах и фланцах разъемных соединений, вызываемые затягом болтов и шпилек.

7.5 вЬ1_ — местные изгибные напряжения, вызываемые действием краевых сил и моментов от механических нагрузок.

Примером напряжений, относящихся к категории abL, являются напряжения изгиба, вызванные действием давления, в зонах соединения различных компонентов (фланец и цилиндрическая обечайка корпуса, соединение обечайки корпуса и днища и т. п.).

7.6 вТ— общие температурные напряжения, возникающие от неравномерного распределения температур по объему компонента или из-за различия коэффициентов линейного расширения материалов.

Примерами напряжений, относящихся к категории <зт, являются:

а) напряжения, вызываемые перепадом температур в цилиндрической обечайке в осевом (продольном) направлении;

б) линейная часть напряжений в компонентах в зонах соединения (фланец и цилиндрическая часть корпуса и т. п.);

в) линейная часть напряжений, вызываемых перепадом температур по толщине плоских днищ и крышек;

г) напряжения в зоне стыка цилиндрических обечаек, выполненных из материалов с различными коэффициентами линейного температурного расширения.

7.7 <зТ1_ — местные температурные напряжения, возникающие от неравномерного распределения температур по объему компонента или из-за различия коэффициентов линейного расширения материалов, которые не могут вызывать недопустимых остаточных изменений формы и размеров конструкции.

Примерами напряжений, относящихся к категории <зТ1_, являются:

- напряжения в центральной части длинных цилиндрических или сферических оболочек, вызываемые перепадом температур по толщине стенки, за исключением линейной составляющей напряжений, указанной в перечислении б) 7.6;

- напряжения на небольших участках перегрева (или охлаждения) в стенке компонента;

- напряжения в антикоррозионной наплавке и корпусе, вызванные разностью коэффициентов линейного температурного расширения материалов.

7.8 amw— средние напряжения растяжения по сечению болта или шпильки, вызываемые механическими нагрузками (с учетом или без учета затяга).

7.9 <5bw— максимальные изгибные напряжения по сечению болта или шпильки, вызываемые механическими нагрузками (с учетом или без учета затяга).

7.10 tsiv— напряжения кручения в болтах и шпильках.

7.11 — местные напряжения с учетом концентрации напряжений.

Примерами напряжений, относящихся к категории cL, являются напряжения в зонах отверстий, галтелей, резьб и т. п. от механических нагрузок и температурных воздействий, определяемые с учетом эффекта концентрации напряжений.

7.12 Из категорий напряжений формируются расчетные группы категорий напряжений, которые используются для оценки прочности:

(о)1 — группа приведенных напряжений от механических нагрузок, определяемая по составляющим общих мембранных напряжений;

(о)2 — группа приведенных напряжений от механических нагрузок, определяемая по суммам составляющих общих или местных мембранных и общих изгибных напряжений;

(о)3и/— группа приведенных напряжений, определяемая как сумма средних по сечению болта или шпильки напряжений растяжения, вызываемых механическими нагрузками, включая усилие затяга, и температурными воздействиями;

(<t)4iv— группа приведенных напряжений в болтах и шпильках от механических нагрузок, включая усилие затяга, и температурных воздействий, определяемая по составляющим напряжений растяжения, изгиба и кручения;

(о)^— максимальный размах приведенных напряжений, определяемых по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих температурных напряжений в компонентах;

(aaF) — амплитуда приведенных напряжений, определяемых по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих и местных температурных напряжений и напряжений компенсации с учетом концентрации напряжений.

При определении расчетных групп категорий напряжений приведенные напряжения вычисляют по теории максимальных касательных напряжений согласно 6.1.1. При определении амплитуд (caF) также допускается вычислять приведенные напряжения по энергетической теории Мизеса согласно 6.1.2.

7.13 В таблице 7.1 приведены правила по определению групп категорий напряжений по категориям напряжений.

Знак ® в таблице 7.1 обозначает, что суммирование напряжений при формировании приведенных групп категорий напряжений выполняется с использованием выбранной теории прочности (Треска или Мизеса).

7.14 Правила по обработке распределения напряжений по сечению и по толщине стенки с целью выделения средних (мембранных) и изгибных составляющих распределения приведены в 6.2.

Таблица 7.1 — Определение групп категорий напряжений по категориям напряжений в компонентах

Тип компонента | Категории напряжений | Группа категории напряжений |

Компоненты, за исключением болтов и шпилек | °Л7 | (a)i |

[Gm ИЛИ GmJ © ОЬ | Ф)2 | |

[Gm ИЛИ dmL] © Ob © CbL © СТ | ||

[от или amL] © <уь Ф vbL © ог® gtl с учетом концентрации напряжений | (°аг) | |

Болты и шпильки | G/nw | (O)i |

°mW®°T | ||

°mW®°T®°bW®xSW | ||

<5mw®^T®^TL®CibW®^sW с учетом концентрации напряжений | ^aF^w |

8 Расчет на статическую прочность

8.1 При расчете компонентов на статическую прочность необходимо проверить выполнение условий прочности согласно 8.2—8.7 во всех расчетных режимах и условиях эксплуатации, предусмотренных проектом (см. 4.12), при действии всех расчетных нагрузок (см. 4.10), кроме динамических (в том числе сейсмических и вибрационных).

При определении групп категорий напряжений (о)^ (о)2 следует рассматривать только механические расчетные нагрузки (кроме динамических). При определении размахов приведенных напряжений (о)р следует рассматривать механические нагрузки (кроме динамических) и температурные воздействия.

При расчете болтов, шпилек и компонентов, предназначенных для восприятия перерезывающих усилий (например шпонки, кольца, бобышки) следует проверять условия прочности при действии механических нагрузок (кроме динамических), а также при совместном действии механических нагрузок (кроме динамических) и температурных воздействий.

8.2 Напряжения расчетных групп категорий напряжений, определенные при расчете на статическую прочность компонентов, не должны превышать допускаемых значений, приведенных в таблицах 8.1 и 8.2.

Значения номинальных допускаемых напряжений [о] и [ф^ вычисляют согласно требованиям раздела 5.

Таблица 8.1 —Допускаемые напряжения для компонентов, за исключением болтов и шпилек

Режим | (<ф | (Ф2 | (Фк | ||

ОУП | [ф | 1,3 [о] | min- | ' rT 'I 9 S Рв’2 рТ прТ z>° у фэ0,2’ ^Кр02 I'm J | ► |

АУП | 1.4 [ф | 1,8 [о] | — | ||

ид | 1,35 [о] | 1,7 [о] | — | ||

8.3 Максимальное (о)тах и минимальное (o)mjn значения приведенных напряжений, по которым определен размах (o)R, не должны по абсолютному значению превосходить RTm.

Таблица 8.2 — Допускаемые напряжения для болтов и шпилек

Режим | (o)i | (^3w | (Фди< |

ОУП | [Фи, | 1,3 [ф„ | 17 [ф^ |

АУП | 1,4 [ф„ | 1,8 [ф„ | 2,4 [ф„ |

ид | — | — |

8.4 При расчете на статическую прочность болтов и шпилек усилие затяга следует относить к механическим нагрузкам.

8.5 Средние напряжения смятия не должны превышать 1,5/?р02- В случае, если расстояние от края зоны приложения нагрузки до свободной кромки превышает размеры зоны, на которой действует нагрузка, допускаемые напряжения смятия могут быть увеличены на 25 %.

8.6 Средние касательные напряжения среза в компонентах, предназначенных для восприятия перерезывающих усилий (строповочные узлы, проушины, цапфы), не должны превышать допускаемых значений, приведенных в таблице 8.3.

Таблица 8.3 —Допускаемые напряжения среза в компонентах, за исключением болтов и шпилек

Режим | т | |

от механических нагрузок | от механических нагрузок и температурных воздействий | |

ОУП | 0,5 [о] | 0,65 [о] |

АУП | 0,7 [о] | 0,9 [о] |

ИД | 0,68 [о] | — |

8.7 Напряжения среза в резьбах не должны превышать значений, приведенных в таблице 8.4.

Таблица 8.4 — Допускаемые напряжения среза в резьбах

Режим | тр | |

от механических нагрузок | от механических нагрузок и температурных воздействий | |

ОУП | 0.25R^2 | O.32RJo,2 |

АУП | O,35RJo2 | O,45RJo,2 |

ид | 0,35Rp02 | — |

8.8 Выполнение требований 8.3 и таблицы 8.1 по размахам напряжений не является обязательным для компонентов в тех случаях, когда возможное при эксплуатации искажение формы конструкции, связанное с невыполнением данного требования, не может повлиять на нормальную эксплуатацию рассчитываемого узла (отсутствуют нарушения плотности различных соединений, отсутствует заклинивание подвижных элементов конструкции, нет недопустимых деформаций сопряженных деталей).

Необходимость удовлетворения требования по размахам напряжений (о)^ должна устанавливаться конструкторской (проектной) организацией.

9 Расчет на устойчивость

9.1 Основные положения

Расчет на устойчивость следует проводить для компонентов, работающих под наружным давлением или под действием сжимающих нагрузок.

9.2 Расчет типовых компонентов

9.2.1 Цилиндрическая оболочка под действием наружного давленияРасчет следует проводить для гладких цилиндрических оболочек, находящихся под действием всестороннего или бокового наружного давления. При боковом давлении отсутствует осевая нагрузка на торцах оболочки.

Гладкими считаются цилиндрические оболочки, на расчетной длине которых отсутствуют укрепленные отверстия с диаметром, превышающим наибольший допускаемый диаметр неукрепленного одиночного отверстия (следует определять согласно ГОСТ Р 59115.8), кольцевые и спиральные ребра жесткости или другие укрепления. Продольные либо спиральные ребра жесткости с углом до 30° к образующей не рассматриваются как укрепление от действия наружного давления.

Рассматривается гладкая цилиндрическая оболочка на расчетной длине L. Для цилиндрической оболочки, закрытой фланцевыми соединениями или плоскими днищами, за расчетную длину принимают длину оболочки между фланцами или между плоскими днищами.

В случае если цилиндрическая оболочка с торцов закрыта приварными выпуклыми днищами, за расчетную длину принимают длину цилиндрической оболочки, увеличенную на длину отбортованного цилиндрического участка и на /-/^/3 каждого днища.

Расчетные формулы применимы при выполнении условий

s - с Dm

0,002 <----<0,1; — < 3; а < 2 %, (9.1)

DL L-

Da max — Da min

Где а = 200------------- — овальность;

max + Da mjn

^а max’ ^а min — максимальный и минимальный наружные диаметры, в одном поперечном сечении цилиндрической оболочки.

Критическую длину следует вычислять по формуле

I Dm

Lkr=V>DmJ-^-. (9.2)

V s - с

Критическое напряжение следует вычислять по формулам:

- при L > Lkr

akr=VET

s cy

ПРИ < L < Lkr

скг

Критическое давление следует вычислять по формуле

Допускаемое наружное давление следует вычислять по формуле

[ра] = 0,5 tpkr

(9.3)

(9.4)

(9.5)

(9.6)

где 5, = min

— поправочный коэффициент;

Rp0,2 ®кг

Для цилиндрических оболочек с Da < 25 мм и при Da/s < 12 допускаемое наружное давление следует вычислять по формуле

[ра] = 0,67 ^ркг. (9.7)

Устойчивость цилиндрической оболочки обеспечена, если выполнено условие ра < Кь[ра], где коэффициент Кь определяют по таблице 9.1.

Таблица 9.1 — Значения коэффициента Кь

Режим | КЬ |

ОУП | 1 |

АУП | 1 |

ид | 1,25 |

9.2.2 Цилиндрическая оболочка под действием осевой силы

Формулы применимы для расчета гладких цилиндрических оболочек без продольных ребер жесткости.

Спиральные ребра жесткости под углом более 60° к образующей не рассматриваются как укрепление от действия осевой силы.

Формулы применимы при выполнении условия

0,002 <^^-<0,2. (9.8)

Расчетное осевое напряжение сжатия следует вычислять по формуле

Для определения значения допускаемого напряжения следует определять два значения критического напряжения:

- напряжение первого рода — из условия общей потери устойчивости цилиндрического компонента как длинного стержня;

- напряжение второго рода — из условия местной потери устойчивости цилиндрической тонкостенной оболочки.

Критическое напряжение первого рода следует вычислять по формуле ( л2

°*г1=1’2ЕЧ^) ■ (9JO)

где т| = 1,0, в случае, если оба конца цилиндрической оболочки шарнирно оперты;

г| = 0,5, в случае, если оба конца оболочки жестко заделаны;

т| = 0,7, в случае, если один конец оболочки шарнирно оперт, а другой жестко заделан;

т| = 2,0, в случае, если один конец оболочки свободен, а другой жестко заделан.

Критическое напряжение второго рода следует вычислять по формуле

т S - с скг2=1,2Ет—. (9.11)

ит

Допускаемое осевое напряжение сжатия следует вычислять по формуле

[ос] = min{[oc]1; [ос]2}, (9.12)

где [gc]1 = 0,5^okr1;

[е>с]2 = °>5^2G/o2:

Д2 — поправочные коэффициенты;

J. . L A.-I ] . ^р0,2

£.| = minW,7;—1—У, Х1 = —-—;

[ 1 + ^1J G/<r1

^р0,2 ®кг2

= min <0,25;—-—к [ 1 + Х2

Устойчивость цилиндрической оболочки обеспечена в случае, если выполнено условие [ос] < Кь[<зс], где коэффициент Кь определяется по таблице 9.1.

9.2.3 Выпуклое днище под действием наружного давления

Расчетные формулы предназначены для расчета выпуклых днищ полусферической и эллиптической формы, находящихся под действием давления, равномерно распределенного по наружной поверхности.

Допускается применение формул для выпуклых днищ сферической формы. В сферических (тарельчатых) днищах поверхность имеет форму сегмента сферы.

Расчетные формулы применимы при выполнении условий

S — C

(9.13)

(9.14)

(9.15)

(9.16)

0,002 <----

Критическое напряжение следует вычислять по формуле

гг л О ( 2Нт V s — С^

с>/,г = 1,2 с ------

к

\

Критическое давление следует вычислять по формуле

f2H/77Vs-c>|

= 4<Т*Г П Н— • \ ит ит )

Допускаемое наружное давление следует вычислять по формуле

[ра] = 0,5^г,

0,15;—-4 — поправочный коэффициент; 1 + А,

A R?°'2 л, =-------

®kr

Устойчивость выпуклого днища обеспечена в случае, если выполнено условие ра < Кь[ра], где коэффициент Кь определяется по таблице 9.1.

9.2.4 Конический переход под действием наружного давления

Расчетные формулы применимы для расчета на наружное давление гладких конических переходов с углом конусности а, удовлетворяющих условиям

S-С S- с

(9.17)

0,002 <----<0,1; 0,002 <----

D0m Dm

где DOm и Dm — средние диаметры меньшего и большего оснований конического перехода соответственно.

При а < 10° конический переход допускается рассматривать как цилиндрическую оболочку, длина которой равна высоте конуса, а средний диаметр равен диаметру большего основания. Толщину стенки цилиндрической оболочки принимают равной толщине стенки конического перехода.

Критическое напряжение следует вычислять по формуле

/ хЗ/

т- 1 — г.

(9.18)

5

где Сх = Yak(']~x)k~3’

/с=1

x = ^2L. 0<х<0,8;

От

а1 = 1,098; а2 = -0,823; а3 = 16,250; а4 = 6,936; а5 = -6,603.

На границах расчетного интервала Со = 17 и Со 8 = 38.

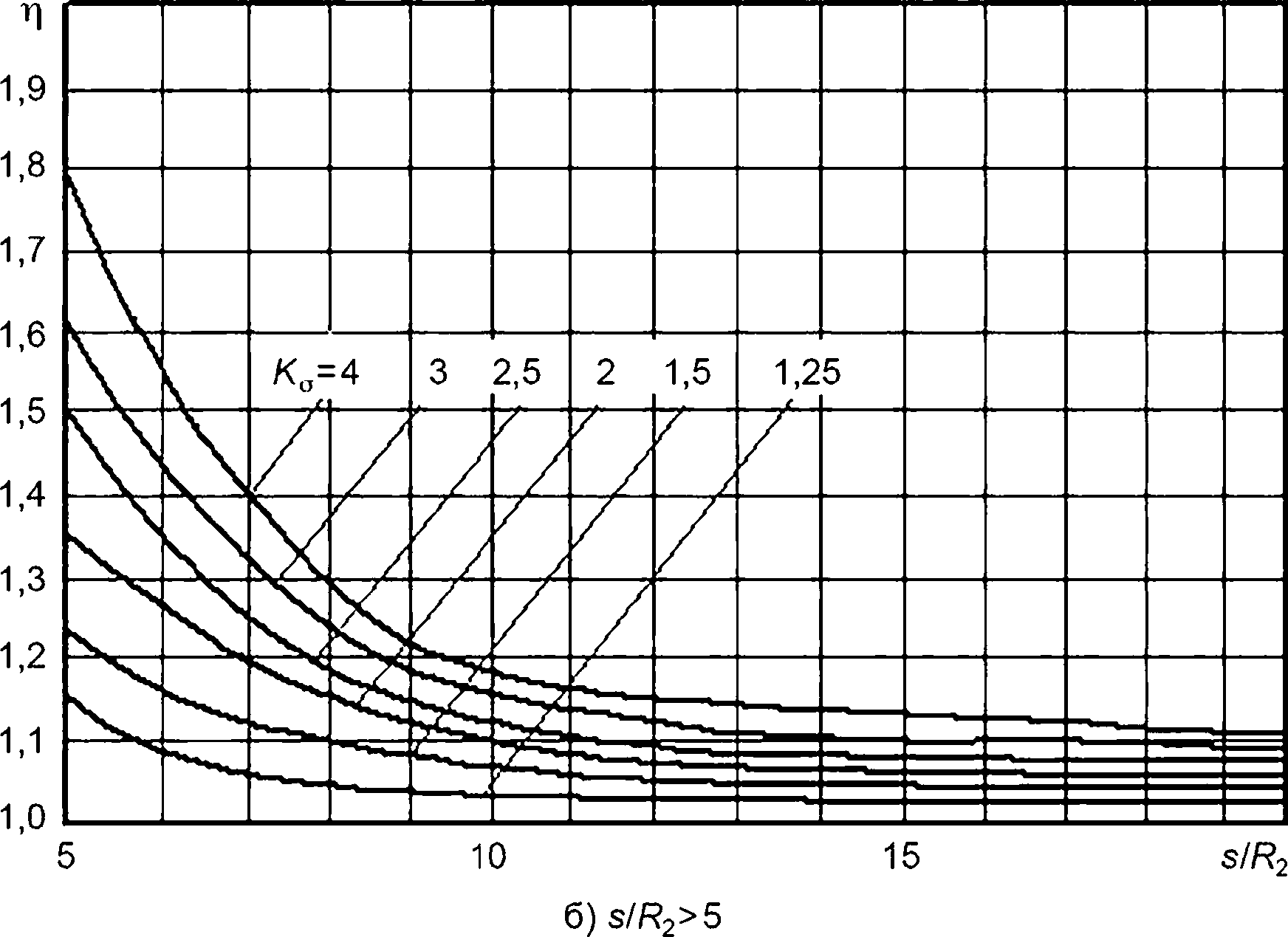

Допускается определять Сх в зависимости от значения х по графику на рисунке 9.1.

Pkr ~ ^kr

cos а.

(9.19)

Допускаемое наружное давление следует вычислять по формуле [ра] = 0,5^.,

(9.20)

v f А. 1

где g = mmi0,7;-—-> — поправочный коэффициент;

1 4- Л

. Rp0,2

Л =------.

®кг

Устойчивость конического перехода обеспечена в случае, если выполнено условие ра < Кь [ра], где коэффициент Кь определяется по таблице 9.1.

9.2.5 Конический переход под действием осевой силы

Расчетные формулы применимы для расчета гладких конических переходов, находящихся под действием осевой силы, удовлетворяющих условиям (9.17).

При а < 10° конический переход допускается рассматривать как цилиндрическую оболочку, длина которой равна высоте конуса, а средний диаметр равен диаметру большего основания. Толщину стенки цилиндрической оболочки принимают равной толщине стенки конического перехода.

Расчетное осевое напряжение сжатия следует вычислять по формуле

F

(9.21)

лО0т (s - с) cos а Критическое напряжение следует вычислять по формуле

т ( S - С I

(9.22)

(9.23)

<зкг = 1,2Е ---- cosa.

V D0m )

Допускаемое напряжение сжатия следует вычислять по формуле [ос] = 0,5^г,

{X 1

0,25;-—— > — поправочный коэффициент;

1 + Л

. Rp0,2

л, =--------.

®kr

Устойчивость конического перехода обеспечена в случае, если выполнено условие [ос] < Кь[вс], где коэффициент Кь определяется по таблице 9.1. 9.2.6 Конический переход при совместном действии наружного давления и осевой силы Устойчивость конического перехода обеспечена в случае, если выполнено условие

(9.24)

где допускаемое наружное давление и допускаемое напряжение сжатия следует вычислять по 9.2.4 и 9.2.5 соответственно.

9.2.7 Цилиндрическая оболочка при совместном действии наружного давления и осевой силы

Расчет следует проводить для гладких цилиндрических оболочек без кольцевых, спиральных или продольных ребер жесткости или других видов укрепления (гофры и др.), находящихся под действием осевой сжимающей силы и всестороннего или бокового наружного давления. При боковом давлении отсутствует осевая нагрузка на торцах оболочки.

Оболочка рассматривается на расчетной длине согласно требованиям 9.2.1, при выполнении условий формулы (9.1).

Устойчивость цилиндрической оболочки обеспечена в случае, если выполнено условие

(9-25)

Ы [Ра]

где допускаемое наружное давление и допускаемое напряжение сжатия следует вычислять по 9.2.1 и 9.2.2 соответственно.

9.3 Расчет численными методами

9.3.1 При проведении расчета компонентов на устойчивость допускается определять критические значения нагрузки численными методами (например МКЭ) в соответствии со следующими положениями:

- толщины стенок компонента при расчете следует принимать равными (s - с);

- НДС в компоненте должно быть определено при действии всех расчетных нагрузок;

- решением линейной задачи устойчивости (buckling) численным методом должно быть определено критическое значение нагрузки Fkr, вызывающее потерю устойчивости.

9.3.2 Устойчивость компонента обеспечена в случае, если выполнено условие

(9.26)

где

F— расчетная нагрузка, Н;

Fkr— критическая нагрузка, Н;

2

пкг = — коэффициент запаса устойчивости;

2, — поправочный коэффициент, определяемый на основе соответствия рассчитываемой конструкции типовым случаям, рассмотренным в 9.2.1—9.2.6, согласно пояснениям к формулам (9.6), (9.12), (9.16), (9.20), (9.23). Для вычисления пкг принимают наименьшее значение

10 Расчет на циклическую прочность

10.1 Расчет на циклическую прочность заключается в определении допускаемых чисел циклов нагружения по заданным амплитудам напряжений или допускаемых амплитуд напряжений для заданных чисел циклов и проверке условия циклической прочности.

10.2 Методика определения допускаемого числа циклов по заданной амплитуде напряжений применима для компонентов из сталей.

10.3 Определение допускаемого числа циклов по заданным амплитудам напряжений или допускаемых амплитуд напряжений для заданного числа циклов следует проводить по уравнениям, связывающим допускаемые амплитуды условных упругих напряжений и допускаемые числа циклов.

10.4 Амплитуда эксплуатационного напряжения не должна превышать допускаемую амплитуду напряжения [<Ta/J, получаемую для заданного числа циклов N. В случае если задана амплитуда напряжения, то эксплуатационное число циклов N не должно превышать допускаемое число циклов [Л/о].

В случае если процесс нагружения состоит из ряда циклов, характеризуемых амплитудами напряжений (<5aF)j и соответствующими числами циклов А/,, то должно выполняться условие прочности по накопленному усталостному повреждению согласно 10.9.

10.5 Допускаемую амплитуду условного упругого напряжения или допускаемое число циклов при [Л/о] < 1012 следует вычислять по формулам:

где na, nN — коэффициенты запаса прочности по напряжениям и числу циклов; т, те — параметры, определяемые по таблице 10.1;

RT— характеристика прочности, принимаемая равной

Rc = Rm^ + 1’4 ’ 10-2Zr);

(10.2)

е£— характеристика пластичности, зависящая от значения z£, определяемая по формулам:

ej = 1,151g

100

100 - ZTC

)max ^p0,2 2ET

ПРИ (°F)max > ^p0,2’

e' = 1,151g--------

100 - ZTC

ПРИ (°>)тах < Kj0,2-

(Ю.З)

(10.4)

Из двух значений [Л/о] или [<raF], определенных по формулам (10.1), выбирают наименьшее.

При использовании в расчете минимальных значений механических характеристик, при ZT< 50 % следует принимать ZTC = ZT. При ZT > 50 % следует принимать z£ = 50 %.

В случае если характеристику пластичности е£ определяют по значению ZT, полученному при испытании на статическое растяжение, то используют формулы:

* т т г,пг-,т (°F )тах ~ ^р0,2 ,

ec-0,005Z —у при (oF)max> Rp0,2’ (10.5)

ej = 0,005Zr при (o*F)max ^р0,2- (1 °-6)

Характеристики Ет, ZT, RTm принимают равными их наименьшим значениям в интервале рабочих температур с учетом эксплуатационных факторов. Коэффициент запаса прочности по напряжениям ла = 2, по числу циклов nN = 10.

Таблица 10.1 — Значения показателей степени m и те и предела выносливости RE\

Обозначение показателей | RTm <700 МПа | 700 < RTm< 1200 МПа |

(при симметричном цикле) | о,4к; | (0,54-2 |

т | 0,5 | 0,36 + 2- Ю"4^ |

те | Г RT 1 0,1321g 1 + 1,4 Ю-2/7” L^-1v J | |

10.6 Допускаемую амплитуду напряжений для сварного соединения [oaF]s, за исключением сварного соединения с неполным проплавлением (6.4.5.4), следует вычислять по формуле

(10.7)

[°ар]з=ЧМ°а4

где [oaF] — амплитуда допускаемых условных упругих напряжений, определяемая по расчетной кривой усталости или соответствующей формуле для основного материала при заданном числе циклов;

ф — коэффициент, зависящий от вида сварки свариваемых материалов и термообработки после сварки (ps < 1.

Значения <ps для ряда сварных соединений приведены в таблице 10.2. Коэффициент <ps следует использовать совместно с расчетной кривой усталости основного материала, по отношению к которому определен (ps.

Для других методов сварки, сварочных и свариваемых материалов, не указанных в таблице 10.2, значение <ps определяют экспериментально.

При отсутствии данных о значении (ps могут быть использованы данные таблицы 10.3.

10.7 При расчетах корпусов с антикоррозионной наплавкой оценку циклической прочности проводят раздельно для основного металла и металла наплавки по кривым и расчетным формулам настоящего раздела с учетом коэффициента <ps.

Коэффициент (ps для наплавки корпуса используют совместно с расчетной кривой усталости основного металла корпуса.

Значение <ps для ручной сварки стали аустенитного класса электродами марок ЭА-395/9 и ЭА-400/10У можно применять при расчете разнородного сварного соединения сталей перлитного класса со сталью аустенитного класса для слоя, наплавленного на сталь перлитного класса, с использованием расчетной кривой усталости стали аустенитного класса.

Таблица 10.2 — Коэффициенты снижения циклической прочности сварных соединений

Основной металл | Метод сварки | Сварочный материал | Вид термообработки после сварки | <PS |

Стали марок 20, 22К, 20К | Ручная | Электроды марок УОНИ-13/45 УОНИ-13/45А | Без термообработки; отпуск; нормализация и отпуск | 1,0 |

Электрод марки УОНИ-13/55 | Без термообработки; отпуск до 10 ч | (ps = 0,8 при (oaF) > 400 МПа; <ps= 1,46 -0,26 lg(oaF) при 60 < (oaF) < 400 МПа; cps = 1,0 при (oaF) < 60 МПа | ||

Отпуск более 15ч | 1,0 | |||

Автоматическая под флюсом | Сварочная проволока марки Св-08А Св-08ГСМТ ЭП-458 | Без термообработки | 0,9 | |

Отпуск | 1,0 | |||

Электрошлако-вая | Сварочная проволока марки Св-10Г2 Св-08ГСМТ | Нормализация и отпуск; закалка и отпуск | 1,0 | |

Стали аустенитного класса | Ручная | Электрод марки ЭА-395/9 | Без термообработки | 1,0 |

Электроды марок ЭА-400-10У, ЭА-898/21Б, ЭИО-8 | Отпуск | 0,8 | ||

Аргонодуговая | Сварочная проволока маркиСв-04Х19Н11МЗ | Без термообработки, отпуск | 1,0 |

Таблица 10.3 — Значения коэффициента снижения циклической прочности для сварного соединения

Основной материал (сталь) | (₽s для сварного соединения | |

после отпуска | без отпуска | |

Углеродистая, кремнемарганцовистая, легированная, RTm < 380 МПа | 0,75 | 0,75 |

Легированная, 380 < RTm < 520 МПа | 0,70 | 0,65 |

Легированная, 520 < RTm < 700 МПа | 0,60 | 0,50 |

Аустенитная | 0,70 | 0,60 |

10.8 Для резьбовых участков шпилек, болтов из сталей перлитного класса используют расчетные кривые усталости, полученные с учетом коэффициентов запаса ла = 1,5 и nN = 5.

10.9 Условие прочности при наличии различных циклических нагрузок следует проверять по формуле

Д N-

ХглД =aN-taNl (10.8)

/=1 L/voJ/

где Nj — число циклов /-го типа за время эксплуатации;

к — общее число типов циклов;

[Л/о]/ — допускаемое число циклов /-го типа с амплитудой (oaF)/;

aN — накопленное усталостное повреждение, предельное значение которого [aw] = 1.

11 Расчет на сопротивление разрушению

11.1 Общие положения

11.1.1 Положения данного раздела не распространяются на расчет шпилек и болтов.

Расчет на сопротивление разрушению допускается не проводить для компонентов из углеродистых, легированных (в т. ч. кремнемарганцовистых и хромомолибденванадиевых) и высокохромистых сталей, если выполняется условие

V2RT^0,25-\0~3kS

ПК--( \°|25------------------------------------------------- ° ’

0,52 • (—] ■ (10 + 70 ехр(0,019 • (Tmin - Тк + &Tcr.ch))) + 20

где пк = 2;

s — толщина стенки, мм;

^р0 2 — значение предела текучести при температуре 7’min, МПа;

Tmin — минимальная температура эксплуатации, °C;

Тк = Тк0 + ДТу — критическая температура хрупкости материала с учетом термического старения, °C;

Тк0 — критическая температура хрупкости материала, принимаемая согласно документам по стандартизации на конструкционные материалы, °C;

ДГу— максимальное значение сдвига критической температуры хрупкости вследствие температурного старения (см. 11.3.3), °C;

&Tcr_ch — значение, принимаемое по ГОСТ Р 59115.6, °C.

11.1.2 Расчет на сопротивление разрушению следует проводить для всех режимов эксплуатации, включая ОУП, ИД, АУП.

11.1.3 Расчет следует проводить для зон ТУК, в которых возможен нестабильный рост трещины, таких как сварные соединения (швы), области с наибольшими значениями коэффициентов интенсивности напряжений, с наименьшими допускаемыми значениями характеристик трещиностойкости, а также с наименьшими отношениями допускаемых значений характеристик трещиностойкости к расчетным значениям параметров механики разрушения.

11.1.4 Расчет состоит из выбора расчетных зон, принятия (постулирования) расчетного дефекта, определения для него параметров механики разрушения и оценки сопротивления разрушению путем их сравнения с допускаемыми значениями характеристик трещиностойкости.

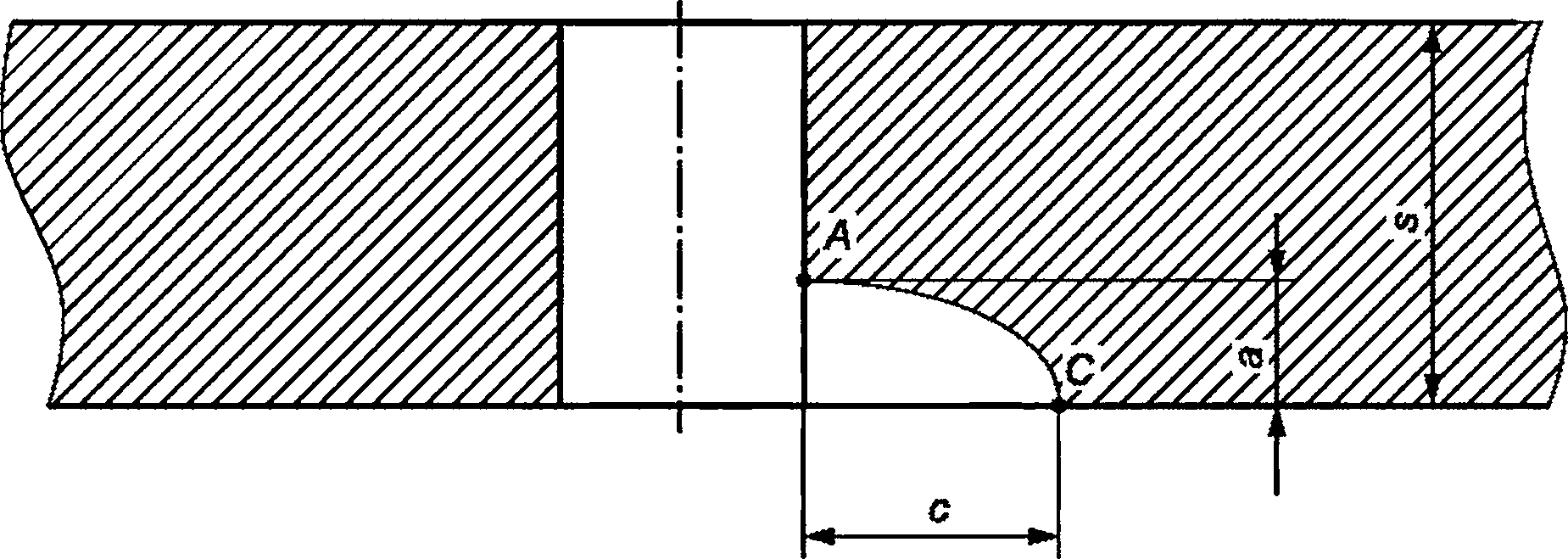

11.1.5 Расчетный дефект для основного металла и сварного шва цилиндрических, сферических, конических, эллиптических, плоских компонентов следует принимать в виде поверхностной полуэллип-тической трещины (рисунок 11.1), а в окрестности отверстий и в зонах присоединения патрубков — в виде поверхностной четвертьэллиптической трещины (рисунок 11.2) глубиной а = 0,25s с соотношением полуосей а/с = 1/3. При этом для компонентов с антикоррозионной наплавкой при расчете глубины трещины а толщину стенки s принимают равной сумме номинальной толщины стенки компонента и толщины наплавки.

Рисунок 11.1 — Поверхностная полуэллиптическая трещина

Рисунок 11.2 — Поверхностная четвертьэллиптическая трещина

Расчетный дефект следует располагать параллельно площадкам действия максимальных нормальных напряжений.

11.1.6 Коэффициент запаса прочности при расчете на сопротивление разрушению пк следует принимать, в зависимости от категории расчетного режима, равным:

- для ОУП пк = 2;

- при ИД пк = 1,5;

- для АУП пк = 1.

11.2 Условия прочности

11.2.1 Сопротивление разрушению считается обеспеченным, если в каждый рассматриваемый момент времени для компонента с постулированым расчетным дефектом в виде трещины для всех режимов эксплуатации выполняется условие

(11.2)

или

^ <[/<)]/, (11.3)

где К|, Kj — коэффициенты интенсивности напряжений, рассчитываемые в линейной и нелинейной постановке соответственно, МПа • м1/2;

[K|]z, [Kj]j — допускаемые значения коэффициентов интенсивности напряжений, определяемые согласно 11.3, МПа ■ м1/2;

/ — индекс, указывающий на то, что допускаемые значения коэффициентов интенсивности напряжений различаются в зависимости от категории расчетного режима:

- / = 1 для ОУП;

- / = 2 для ИД;

- / = 3 для АУП.

11.2.2 Расчетом должно быть определено максимальное значение коэффициента интенсивности Kj или К| в точках А и С расчетного дефекта в каждый рассматриваемый момент времени в каждом расчетном режиме с учетом переменного во времени распределения температур и напряжений по толщине стенки компонента в анализируемой зоне, включая остаточные напряжения в основном металле и сварном шве. Допускается принимать остаточное напряжение равным пределу текучести при температуре 293 К (20 °C).

При расчете по условиям (11.2) и (11.3) механические свойства антикоррозионной наплавки принимают тождественными свойствам основого металла или металла шва сварного соединенения в зависимости от расположения постулируемого дефекта. При расчете поля температур и напряжений следует учитывать теплофизические свойства антикоррозионной наплавки.

11.2.3 Коэффициенты интенсивности напряжений Kt вычисляют согласно 11.4. Допускается определение параметров механики разрушения (KJ согласно требованиям ГОСТ Р 59115.14.

11.2.4 Расчет необходимо проводить только до температуры Т*, при которой выполняется условие

1,12 • rIo 2 Jo,25 -1O“3 л-s

Пк--( SO <-------------------------й------ 1 (11 4>

0,52-(—М •(10 + 70 ехр(0,019-(т‘ -Тк + 87cr.c/7)jj + 2O

где пк— коэффициент запаса, определяемый по 11.1.6;

R^q2 — значение предела текучести при температуре Т*;

s, Т„, bl\rr,h — определяют согласно пояснениям к формуле (11.1). К СГ“СП

11.3 Допускаемые значения коэффициентов интенсивности напряжений