ГОСТ Р 50.05.17-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система оценки соответствия в области использования атомной энергии

ОТЛИВКИ СТАЛЬНЫЕ ДЛЯ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

Порядок контроля

Conformity assessment system for the use of nuclear energy. Steel castings for equipment and piping of nuclear power installations. The examination procedure

ОКС 27.120

Дата введения 2019-08-01

Предисловие

1 РАЗРАБОТАН Государственной корпорацией по атомной энергии "Росатом" и Обществом с ограниченной ответственностью "Центр Аналитики и Консалтинга" (ООО "ЦАК")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 мая 2019 г. N 188-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на стальные отливки (заготовки), используемые для изготовления оборудования и трубопроводов атомных энергетических установок.

1.2 Стандарт устанавливает порядок контроля отливок (заготовок) на стадии изготовления.

1.3 Стандарт предназначен для оценки соответствия металла отливок (заготовок) в форме контроля в соответствии с [1].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 977 Отливки стальные. Общие технические условия

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 6032 (ИСО 3651-1:1998, ИСО 3651-2:1998) Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость против межкристаллитной коррозии

ГОСТ 7565 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 9012 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9651 (ИСО 783-89) Металлы. Методы испытаний на растяжение при повышенных температурах

ГОСТ 11878 Сталь аустенитная. Методы определения содержания ферритной фазы в прутках

ГОСТ 12344 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349 Стали легированные и высоколегированные. Методы определения вольфрама

ГОСТ 12350 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12353 Стали легированные и высоколегированные. Методы определения кобальта

ГОСТ 12354 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12358 Стали легированные и высоколегированные. Методы определения мышьяка

ГОСТ 12359 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12360 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 12361 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 12362 Стали легированные и высоколегированные. Методы определения микропримесей сурьмы, свинца, олова, цинка и кадмия

ГОСТ 12363 Стали легированные и высоколегированные. Методы определения селена

ГОСТ 12364 Стали легированные и высоколегированные. Методы определения церия

ГОСТ 12365 Стали легированные и высоколегированные. Методы определения циркония

ГОСТ 22536.0 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.5 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 28033 Сталь. Метод рентгенофлюоресцентного анализа

ГОСТ Р 50.04.07 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме испытаний. Аттестационные испытания систем неразрушающего контроля

ГОСТ Р 50.05.05 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль основных материалов (полуфабрикатов)

ГОСТ Р 50.05.06 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Магнитопорошковый контроль

ГОСТ Р 50.05.09 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Капиллярный контроль

ГОСТ Р 50.05.11 Система оценки соответствия в области использования атомной энергии. Персонал, выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок подтверждения компетентности

ГОСТ Р 50.05.16 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Метрологическое обеспечение

ГОСТ Р 53686 (ИСО 8249:2000) Сварка. Определение содержания ферритной фазы в металле сварного шва аустенитных и двухфазных феррито-аустенитных хромоникелевых коррозионностойких сталей

ГОСТ Р 54153 Сталь. Метод атомно-эмиссионного спектрального анализа

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 отливка: Сталь или чугун в форме отливки.

3.2 проба: Объем жидкого или твердого металла, отбираемый в процессе его производства для определения химического состава или других свойств металла. Проба отбирается по определенным (заданным) правилам и с заданным объемом (массой).

3.3 прилитая проба: Отливаемая вместе с отливкой проба для определения химического состава или других свойств металла.

3.4 темплет: Образец металла плоской формы, вырезанный из отливки, слитка или непрерывнолитой заготовки для исследования их макроструктуры. Темплет отбирается по определенным (заданным) правилам и с заданным объемом (массой).

3.5 заготовка: Полуфабрикат, предназначенный для дальнейшей обработки с целью получения готового изделия.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

АЭУ - атомная энергетическая установка;

ГМО - головная материаловедческая организация;

КД - конструкторская документация;

НД - нормативный документ;

ЭШВ - электрошлаковая выплавка.

5 Общие положения

5.1 Оценка соответствия отливок в форме контроля осуществляется в процессе их производства в целях выявления и устранения обнаруженных отступлений от технологии их изготовления и при приемке.

Контроль металла отливок (заготовок) (далее - отливки) для оборудования и трубопроводов АЭУ должен осуществляться в соответствии со стандартизированными унифицированными методиками контроля металла при изготовлении и эксплуатации или методиками, прошедшими оценку соответствия по ГОСТ Р 50.04.07. Также применяемые методики должны быть аттестованы в соответствии с требованиями [2].

5.2 В процессе производства отливок персонал проверяет:

а) качество шихтовых и шлакообразующих материалов и их подготовку;

б) соблюдение требований проведения процессов выплавки и выпуска стали из печи;

в) подготовку разливочных ковшей и их подогрев перед разливкой;

г) состояние модельной оснастки;

д) качество и свойства исходных формовочных материалов;

ж) качество и свойства формовочных и стержневых смесей;

з) сушку форм и стержней;

и) качество сборки форм и продолжительность простаивания собранной формы до заливки;

к) температуру жидкого металла в ковше перед заливкой;

л) продолжительность охлаждения отливки в форме;

м) качество исходных материалов (расходуемых электродов, затравок, флюсов, раскислителей, модификаторов) для ведения процесса ЭШВ;

н) качество подготовки к работе оснастки (кристаллизатора поддона, инвентарной головки) для ведения процесса ЭШВ;

о) соблюдение технологического процесса ЭШВ;

п) соблюдение требований по отбору проб для определения механических свойств и химического состава стали;

р) соблюдение требований проведения термической обработки;

с) соблюдение требований выполнения сварочных операций при исправлении дефектов, а также соответствие применяемых при исправлении отливок сварочных материалов требованиям [3];

т) квалификацию сварщиков.

5.3 В зависимости от назначения оборудования и трубопроводов и условий их эксплуатации отливки, используемые в них, подразделяются на классы согласно таблице 1. Класс отливок должен устанавливаться в зависимости от назначения и условий эксплуатации в соответствии с таблицей 8.1 [4] и указываться в конструкторской документации на отливку.

5.4 На стадии изготовления и монтажа отливки подвергаются контролю и испытаниям в соответствии с указаниями таблицы 2.

5.5 Для исправления дефектов отливок с применением сварки должна быть разработана технологическая документация на проведение ремонта, в соответствии с требованиями [3].

5.6 К выполнению контроля качества отливок, в том числе и мест исправления дефектов в них, допускается персонал, прошедший подтверждение компетентности в соответствии с ГОСТ Р 50.05.11.

5.7 Квалификация сварщиков, выполняющих исправление дефектов литых заготовок с помощью сварки, должна соответствовать требованиям [3].

Таблица 1 - Классы стальных отливок

Класс отливок | Расчетное давление в оборудовании и трубопроводах, МПа | Группа оборудования или трубопроводов, в которых используются литые детали |

1-й | Независимо от давления | А |

2-й: | ||

a | Св. 5,0 | |

| ||

3-й: | ||

a | Св. 5,0 |

|

Таблица 2 - Методы контроля отливок при изготовлении

Методы контроля отливок | Класс отливок | |||||

1-й | 2-й | 3-й | ||||

a | b | a | b | c | ||

1 Контроль химического состава металла | ||||||

1.1 Контроль химического состава металла | 1 | 1 | 1 | 1 | 1 | 1 |

2 Контроль механических свойств | ||||||

2.1 Испытания на растяжение: 2.1.1 При нормальной температуре: | ||||||

2.1.1.1 Определение временного сопротивления | 1 | 1 | 1 | 1 | 1 | 1 |

2.1.1.2 Определение предела текучести | 1 | 1 | 1 | 1 | 1 | 1 |

2.1.1.3 Определение относительного удлинения | 1 | 1 | 1 | 2 | 2 | 2 |

2.1.1.4 Определение относительного сужения | 1 | 1 | 1 | 1 | 1 | 1 |

2.1.2 При рабочей (повышенной) температуре: | ||||||

2.1.2.1 Определение временного сопротивления | 2 | 2 | 2 | 2 | - | - |

2.1.2.2 Определение предела текучести | 1 | 1 | 1 | 1 | - | - |

2.1.2.3 Определение относительного сужения | 2 | 2 | 2 | - | - | - |

2.2 Испытание на ударный изгиб при нормальной температуре (за исключением заготовок ЭШВ из стали аустенитного класса) | 1 | 1 | 1 | 2 | 2 | 2 |

2.3 Контроль твердости отливок | 1 | 2 | - | - | - | - |

3 Контроль коррозионных свойств | ||||||

3.1 Контроль коррозионных свойств стали аустенитного класса и высокохромистых сталей | 1 | 1 | 1 | 1 | 1 | 1 |

4 Контроль содержания феррита в стали аустенитного класса | ||||||

4.1 Контроль содержания феррита в стали аустенитного класса | 1 | 3 | 3 | 3 | 3 | 3 |

5 Неразрушающий контроль | ||||||

5.1 Визуальный и измерительный контроль. Контроль размеров, массы и качества поверхности отливок | 1 | 1 | 1 | 1 | 1 | 1 |

5.2 Контроль отливок капиллярным или магнитопорошковым методом | 1 | 1 | 1 | 1 | 1 | 1 |

5.3 Радиографический или ультразвуковой контроль отливок | 1 | 1 | 1 | 3 | - | - |

5.4 Гидравлические испытания давлением на прочность | 3 | 3 | 3 | 3 | 3 | 3 |

5.5 Контроль кромок под сварку | 1 | 1 | 1 | 1 | 1 | 1 |

Примечания 1 Контроль и испытания, по результатам которых проводится приемка отливок. 2 Контроль и испытания, результаты которых являются информационными и включаются в сертификат. 3 Контроль и испытания, проводимые по требованиям чертежа. | ||||||

6 Аттестация технологии изготовления отливок

6.1 Промышленное изготовление отливок допускается только после отработки технологического процесса на опытных отливках, проверки их качества и при наличии акта на внедрение литейной технологии.

6.2 Все опытные отливки проверяются на соответствие их размеров требованиям чертежа путем контрольной разметки. При неудовлетворительных результатах разметки модельная оснастка исправляется и производится корректировка литейного технологического процесса.

6.3 Каждая опытная отливка должна подвергаться контролю в полном объеме всеми методами испытаний, указанными в конструкторской документации и в таблице 2 для отливок данного класса. Контроль выполняется в соответствии с разделом 7 и 8.

6.4 При невозможности проведения контроля отдельных мест опытных отливок неразрушающими методами их контроль должен выполняться методом вырезки и исследования темплетов. Количество и схема вырезки темплетов устанавливаются изготовителем по согласованию со специализированной организацией.

6.5 Оценка качества опытных отливок осуществляется изготовителем в соответствии с требованиями [4] и настоящего стандарта.

6.6 Опытные отливки при соблюдении всех требований [4], настоящего стандарта и документов по стандартизации разрешается использовать по назначению.

6.7 В процессе изготовления и исследования опытных отливок устанавливаются места, не доступные для контроля неразрушающими методами. Установленные места указываются в конструкторской документации.

6.8 Литейный технологический процесс считается отработанным и оформляется актом на внедрение его в производство, если количество и размеры несплошностей, выявленных в опытных отливках неразрушающими методами контроля, а также вырезкой и исследованием темплетов, не превышают норм, установленных [4] и настоящим стандартом.

6.9 При невозможности отработки литейного технологического процесса до уровня, обеспечивающего изготовление опытных отливок, удовлетворяющих требованиям 6.8 по внутренним несплошностям, проектной организацией совместно с изготовителем должна быть пересмотрена конструкция детали в целях повышения ее технологичности при изготовлении литьем или другим способом формообразования. Отработка литейного технологического процесса для детали пересмотренной конструкции должна проводиться заново.

6.10 В тех случаях, когда невозможно повысить технологичность литой детали или изготовить ее сварно-литой, внутренние дефекты в штатных отливках необходимо исправлять до состояния, соответствующего требованиям [4] и настоящего стандарта.

6.11 Акт на внедрение литейного технологического процесса в производство составляется изготовителем и утверждается его техническим руководителем.

7 Методы и объемы контроля качества отливок

7.1 Контроль химического состава металла

7.1.1 Проверка соответствия химического состава металла отливок требованиям технических условий на их поставку, за исключением заготовок ЭШВ, проводится на пробах, отбираемых от каждой плавки в соответствии с ГОСТ 7565. Пробы следует маркировать номером или кодом плавки.

7.1.2 Проверка соответствия химического состава металла заготовок ЭШВ требованиям технических условий на их поставку осуществляется:

- для отливок 1-го класса - на каждой заготовке из партии;

- для отливок 2-го класса - на двух заготовках из партии;

- для отливок 3-го класса - на одной заготовке из партии.

Партия должна состоять из не более чем 25 заготовок, выплавленных из расходуемых электродов одного размера, одной исходной плавки, по одинаковому технологическому процессу. Допускается включать в партию заготовки, каждая из которых выплавлена с расходуемыми электродами одной марки стали двух разных плавок при одинаковом расположении их в пакете и одинаковом процессе плавки.

7.1.3 Пробы для определения химического состава металла заготовок ЭШВ должны отбираться из специального припуска для отбора проб. Для заготовок ЭШВ 2-го и 3-го классов допускается отбирать пробы из припуска на механическую обработку на глубине не менее 3 мм от поверхности отливки.

7.1.4 Химический состав материала отливки определяется по ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12349, ГОСТ 12350, ГОСТ 12351, ГОСТ 12352, ГОСТ 12353, ГОСТ 12354, ГОСТ 12355, ГОСТ 12356, ГОСТ 12357, ГОСТ 12358, ГОСТ 12359, ГОСТ 12360, ГОСТ 12361, ГОСТ 12362, ГОСТ 12363, ГОСТ 12364, ГОСТ 12365, ГОСТ 22536.0, ГОСТ 22536.1, ГОСТ 22536.5, ГОСТ 22536.7, ГОСТ 28033, ГОСТ Р 54153.

Применяемые методики измерений по вышеозначенным стандартам должны быть аттестованы в соответствии с требованиями [2].

7.2 Контроль механических свойств металла

7.2.1 Механические свойства металла определяются на образцах, отбираемых после окончательной термической обработки механическим или анодно-механическим способом.

7.2.2 Отбор заготовок образцов для определения характеристик механических свойств металла отливок, за исключением отливок ЭШВ, должен проводиться согласно таблице 3.

Таблица 3 - Порядок отбора заготовок образцов для определения характеристик механических свойств стали

Класс стали | Класс отливки | Толщина стенки отливки (S), мм | Отбор заготовок образцов |

Высокохромистый и аустенитный | Без ограничений | Без ограничений | От пробы по ГОСТ 977 или от отдельно отлитой или прилитой пробы |

Перлитный | 3-й | Без ограничений | От пробы по ГОСТ 977 |

1-й, 2-й | До 50 | ||

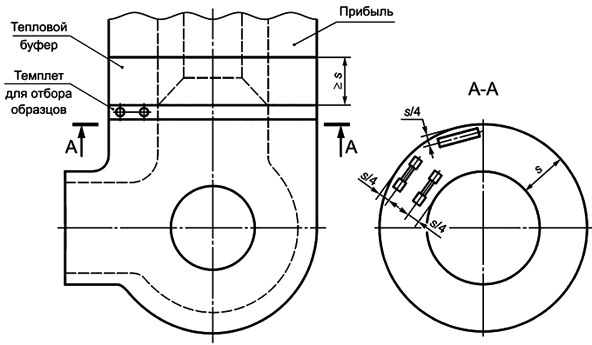

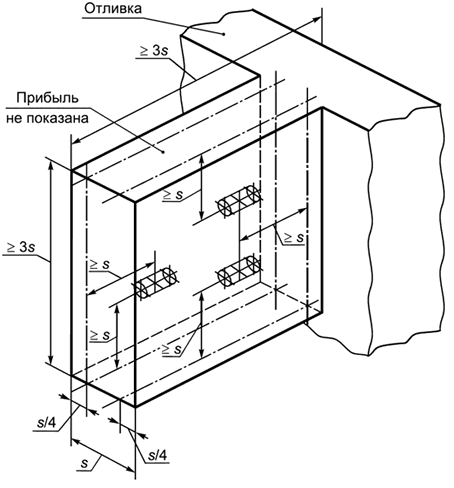

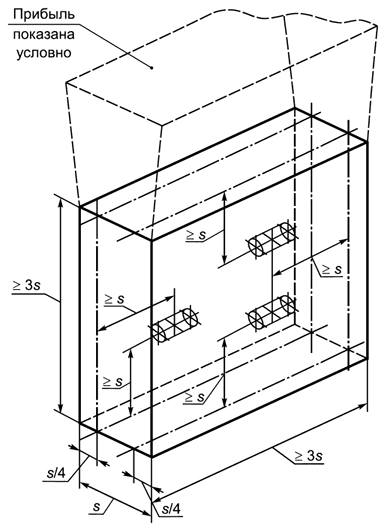

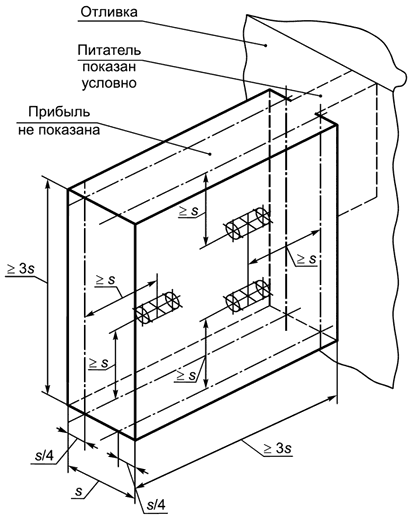

1-й, 2-й | Св. 50 | От темплета на отливке (рисунки 1 и 2) или от отдельно отлитой (рисунок 3) или прилитой (рисунки 4 и 5) пробы |

7.2.3 Отдельно отлитая или прилитая проба для сталей аустенитного класса и высокохромистых сталей должна иметь сечение SS, S - расчетная толщина стенки отливки. Толщина стенки указывается в чертеже на отливку. Для сталей перлитного класса размер одной из сторон пробы должен быть не менее расчетной толщины стенки S, а размеры двух других сторон - не менее тройной ее толщины 3S. Пример отбора образцов из специального припуска приведен на рисунках 1 и 2, а из отдельно отлитой и прилитой пробы размерами 3S

3S

S - на рисунках 3, 4, 5.

|

Примечание - Тепловой буфер отрезается после окончательной термической обработки

Рисунок 1 - Схема отбора образцов для определения характеристик механических свойств от темплета на отливке

|

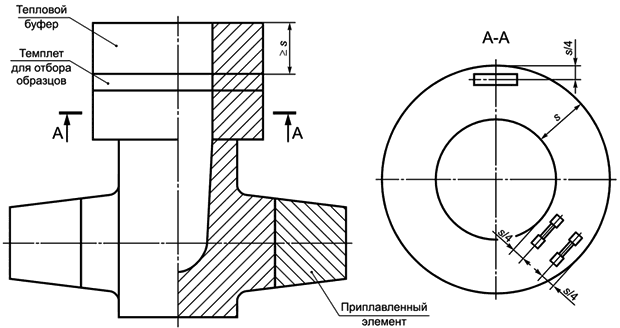

Рисунок 2 - Схема отбора заготовок образцов для определения характеристик механических свойств от темплета на заготовке ЭШВ

|

Рисунок 3 - Схема отбора заготовок образцов для определения характеристик механических свойств из отдельно отлитой пробы

|

Рисунок 4 - Схема отбора образцов для определения характеристик механических свойств от прилитой пробы на отливе

|

Рисунок 5 - Схема отбора заготовок образцов для определения характеристик механических свойств из прилитой пробы

7.2.4 Отдельно отлитая проба должна быть той же плавки, изготовлена тем же способом и подвергаться термической обработке в той же садке и по тому же режиму, что и проверяемая отливка.

7.2.5 Отбор заготовок образцов для определения характеристик механических свойств металла, вырезанного из припуска на термически обработанной отливке, необходимо проводить так, чтобы от любой точки поверхности припуска продольные оси образцов проходили на расстоянии, равном 1/4 толщины стенки, а центр образцов (середина длины) находился от торцевой поверхности припуска на расстоянии, не меньшем толщины стенки.

7.2.6 Отбор заготовок образцов для определения характеристик механических свойств металла из отдельно отлитой или прилитой термически обработанной пробы размерами 3S3S

S необходимо осуществлять так, чтобы продольные оси образцов проходили на расстоянии, равном 1/4 толщины стенки от поверхности пробы, а центр образцов (середина длины) находился от ближайшего торца пробы на расстоянии, не меньшем толщины стенки.

7.2.7 Положение образцов при их отборе из отдельно отлитой или прилитой пробы размерами SS не регламентируется.

7.2.8 Отбор образцов для определения характеристик механических свойств металла заготовок ЭШВ из стали всех классов должен выполняться в соответствии с 7.2.1 из специального припуска на отливки. Припуск для отбора образцов должен указываться в конструкторской документации. Пример отбора образцов приведен на рисунке 2.

Отбор образцов от заготовок ЭШВ из стали перлитного класса с толщиной стенки S свыше 50 мм проводится с соблюдением требований 7.2.5-7.2.10.

Положение образцов не регламентируется для отливок ЭШВ из сталей аустенитного класса, а также углеродистых, кремнемарганцовистых и высокохромистых сталей.

7.2.9 Схема отбора образцов для определения характеристик механических свойств металла отливок разрабатывается изготовителем и указывается в технологической документации.

7.2.10 Требования 7.2.5 и 7.2.6 могут быть выполнены с применением теплового буфера, который может представлять собой продолжение торцевой части темплета для отбора образцов на величину, равную толщине стенки, путем удлинения этой торцевой части при литье или присоединения к ней сваркой с частичным проплавлением отдельно изготовленного буфера толщиной, равной толщине стенки из стали аналогичного класса.

7.2.11 Определение характеристик механических свойств должно проводиться на образцах из прилитой или отдельно отлитой пробы размерами SS и 3S

3S

S - при контроле каждой плавки, на образцах из специального припуска на отливке и из прилитой пробы размерами 3S

3S

S - при контроле каждой отливки, на образцах из специального припуска на заготовке ЭШВ - в объеме, установленном в 7.1.2 для проверки химического состава металла.

7.2.12 Определение характеристик механических свойств металла при испытании на растяжение при температуре 20°С (+15°С; -10°С) проводится в соответствии с ГОСТ 1497 на двух цилиндрических образцах типа I-V, N 4 или типа II-IV, N 6.

7.2.13 Испытание на растяжение проводится в соответствии с ГОСТ 9651 для отливок, работающих при температуре среды выше 100°С на двух цилиндрических образцах типа I N 2 и 4 в соответствии с ГОСТ 9651 или типа III, N 4 в соответствии с ГОСТ 1497.

Если значение рабочей температуры литой детали, указанное в КД, не совпадает со значением температуры испытания, приведенной в документах по стандартизации на поставку отливок, то испытание образцов на растяжение следует выполнять при ближайшей большей температуре, указанной в документах по стандартизации.

7.2.14 Испытание на ударный изгиб проводится в соответствии с ГОСТ 9454 и КД на отливки на трех образцах типа 11 для стали перлитного класса и высокохромистой и на трех образцах типа I или V для стали аустенитного класса.

7.2.15 Твердость металла отливок необходимо определять по ГОСТ 9012 после окончательной термической обработки, при этом твердость отливок из стали аустенитного класса не контролируется. Допускается твердость определять переносными приборами.

7.2.16 Места и количество измерений (не менее трех) твердости должны указываться в КД или технологической документации.

7.2.17 Твердость должна контролироваться на поверхности отливок, предварительно зачищенной от окалины и обезуглероженного слоя.

7.3 Контроль коррозионных свойств сталей аустенитного класса и высокохромистых сталей

7.3.1 Контроль коррозионных свойств должен осуществляться:

а) для стали аустенитного класса - испытанием на стойкость против межкристаллитной коррозии;

б) для высокохромистой стали - испытанием на определение скорости коррозии.

7.3.2 Коррозионные свойства металла определяются на образцах, отбираемых в соответствии с требованиями таблицы 3 и 7.2.8 для заготовок ЭШВ. При этом положение образцов при отборе проб из специального припуска не регламентируется.

7.3.3 Образцы для испытания металла отливок на стойкость против межкристаллитной коррозии вырезаются в соответствии с ГОСТ 6032, а для испытания на определение скорости коррозии - в соответствии с документацией ГМО.

7.3.4 Испытание на стойкость против межкристаллитной коррозии должно выполняться:

а) для каждой плавки стали аустенитного класса по методу АМ или АМУ по ГОСТ 6032 с провоцирующим нагревом;

б) для сварных соединений аустенитной стали в сварно-литых конструкциях в соответствии с требованиями [4].

7.3.5 Испытание на определение скорости коррозии высокохромистых сталей каждой плавки и сварных соединений высокохромистых сталей в сварно-литых конструкциях должно осуществляться по методике головной материаловедческой организации, отвечающей требованиям [2].

7.3.6 Если отливки из сталей аустенитного класса и высокохромистых сталей после сварки подвергаются дополнительной термической обработке, то заготовки, из которых отбираются образцы, перед испытанием на стойкость против межкристаллитной коррозии и перед определением скорости коррозии следует подвергать такой же термической обработке.

7.4 Контроль содержания ферритной фазы в сталях аустенитного класса

7.4.1 Содержание ферритной фазы определяют в соответствии с ГОСТ 11878 или ГОСТ Р 53686 не менее чем на двух образцах от каждой плавки или одной заготовки ЭШВ от партии, размер которой установлен в 7.1.2. Допускается определять содержание ферритной фазы переносными приборами по аттестованным методикам.

7.4.2 Пробы для определения содержания феррита в металле заготовок ЭШВ должны отбираться из припуска для отбора проб до термообработки заготовок.

Допускается отбор проб после термической обработки с последующим аргонодуговым переплавом в медную форму.

7.5 Внешний осмотр. Контроль размеров, массы и качества поверхности отливок

7.5.1 Внешнему осмотру подвергается вся поверхность (особенно места радиусных переходов) каждой отливки.

7.5.2 Контроль размеров и массы отливки проводится с использованием средств измерений утвержденного типа в соответствии с требованиями [2].

7.5.3 Оценка качества механически не обрабатываемых поверхностей отливок должна выполняться по контрольным образцам качества поверхности.

7.5.4 Контрольные образцы качества поверхности должны соответствовать требованиям настоящего стандарта и ГОСТ Р 50.05.16.

7.6 Контроль капиллярным и магнитопорошковым методами

7.6.1 Контроль отливок капиллярным методом необходимо выполнять в соответствии с требованиями ГОСТ Р 50.05.09.

7.6.2 Контроль отливок магнитопорошковым методом необходимо выполнять в соответствии с требованиями ГОСТ Р 50.05.06.

7.6.3 Контроль капиллярным или магнитопорошковым методом отливок 1-го и 2-го классов проводится по всей доступной для контроля поверхности (места, не доступные для контроля, должны указываться в конструкторской документации), всех остальных отливок - в местах радиусных переходов, а также в местах, указанных в конструкторской документации на поверхностях, при визуальном контроле которых оценка результатов вызывает сомнения. Контроль поверхностей отливок из сталей перлитного класса и высокохромистых после дробеструйной обработки должен осуществляться только магнитопорошковым методом.

7.6.4 Контролю подвергаются отливки после их окончательной обработки (термической, механической).

7.7 Контроль отливок радиографическим и ультразвуковым методами

7.7.1 Радиографический контроль отливок необходимо выполнять в соответствии с требованиями [4] и настоящего стандарта.

7.7.2 Ультразвуковой контроль отливок и изделий из них необходимо выполнять в соответствии с требованиями ГОСТ Р 50.05.05.

7.7.3 Отливки 2в, 3а-3с классов для контроля предъявляются партиями. В каждую партию включаются отливки одной плавки, изготовленные по одному чертежу и прошедшие термическую обработку по одному режиму (с одинаковой скоростью нагрева и охлаждения). Максимальный размер партии не должен превышать двадцати отливок. При размере партии менее пяти отливок для 2в, 3а-3с классов проводится контроль двух отливок.

7.7.4 Радиографический контроль отливок должен проводиться:

а) для отливок 1 и 2а классов - в полном объеме каждой отливки;

б) для отливок 2в класса - в полном объеме каждой контролируемой отливки, но не менее 50% отливок предъявляемой партии;

в) для отливок 3а-3с класса - в полном объеме каждой контролируемой отливки, но не менее 20% отливок предъявляемой партии;

г) для заготовки электрошлаковой выплавки - объем каждой контролируемой заготовки в соответствии с требованиями конструкторской документации.

7.7.5 Ультразвуковой контроль отливок 2в, 3а-3с классов должен проводиться в местах, указанных в конструкторской документации.

7.7.6 Оценка качества отливок всей партии выполняется по результатам контроля отливок, представляющих данную партию. Выбор отливок-представителей осуществляется службой качества предприятия-изготовителя.

7.7.7 В случае обнаружения внутренних несплошностей или включений хотя бы в одной контролируемой отливке 2-го(в) и 3-го(а) классов, превышающих установленные настоящим стандартом нормы, контролю подвергаются все отливки предъявляемой партии.

7.7.8 Перед радиографическим контролем припуск на сторону при окончательной механической обработке допускается оставлять:

а) до 2 мм - для стенок толщиной до 10 мм;

б) не более 20% толщины - для стенок толщиной свыше 10 до 150 мм;

в) до 30 мм - для стенок толщиной свыше 150 мм.

7.8 Контроль гидравлическим испытанием

7.8.1 Гидравлические испытания отливок должны выполняться в соответствии с требованиями [1].

8 Оценка качества отливок

8.1 Химический состав и механические свойства

8.1.1 Химический состав и механические свойства металла отливок должны удовлетворять требованиям КД и документов по стандартизации на поставку отливок.

8.1.2 Контролируемые показатели механических свойств отливок на стадиях изготовления приведены в таблице 2.

8.1.3 В случае получения неудовлетворительных результатов испытаний механических свойств испытания проводят повторно на удвоенном количестве образцов того вида, который показал неудовлетворительные результаты. При неудовлетворительных результатах повторного испытания хотя бы одного образца отливки вместе с пробными отдельно отлитыми или прилитыми брусками и темплетами для отбора образцов подвергаются повторной термической обработке. При этом темплеты для отбора образцов вместе с тепловым буфером, а также прилитые бруски привариваются на прихватах к отливкам в том месте, где они находились до отрезки.

Для заготовок ЭШВ допускается проведение испытаний механических свойств каждой заготовки партии.

После повторной термической обработки или отпуска контролируются все механические свойства согласно таблице 2. При неудовлетворительных результатах испытаний после повторных термических обработок отливки считаются несоответствующими требованиям настоящего стандарта.

8.1.4 Количество полных термических обработок должно быть не более трех. Количество отпусков не ограничивается.

8.1.5 Испытания считаются недействительными, если их результаты не соответствуют требованиям из-за:

а) неправильной установки образца в захваты или нарушения установленной скорости нагружения;

б) наличия линейного дефекта или дефекта, полученного при изготовлении образца.

Примечания

1 Линейный дефект - это дефект, имеющий размер в одном из измерений, значительно превышающий размеры (в 3 и более раз) в двух других измерениях.

2 Дефект, полученный при изготовлении образца - это дефект, приобретенный в результате нарушения технологии изготовления образца;

в) разрушения образца за пределами расчетной длины. В таких случаях испытания повторяют на новых образцах, отобранных в том же количестве.

8.1.6 Твердость отливок должна удовлетворять требованиям документов по стандартизации на поставку отливок из стали соответствующей марки или требованиям, указанным в КД.

8.1.7 При неудовлетворительных результатах измерения твердости испытания осуществляются повторно, а число измерений удваивается. При неудовлетворительных результатах испытаний отливки считаются не соответствующими требованиям настоящего стандарта.

8.2 Коррозионные свойства сталей аустенитного класса и высокохромистых сталей

8.2.1 Оценка результатов испытаний на межкристаллитную коррозию сталей аустенитного класса и металла шва их сварных соединений выполняется в соответствии с ГОСТ 6032.

8.2.2 При обнаружении хотя бы на одном образце склонности к межкристаллитной коррозии осуществляется повторное испытание удвоенного количества образцов.

8.2.3 При неудовлетворительных результатах повторного испытания хотя бы на одном образце отливки из сталей аустенитного класса вместе с пробами для отбора образцов допускается подвергать повторной термической обработке, после чего испытания на межкристаллитную коррозию повторяются с обязательным определением механических свойств. Количество повторных термических обработок должно быть не более трех. Если после третьей термической обработки сталь имеет склонность к межкристаллитной коррозии, то отливки данной плавки бракуются.

8.2.4 Оценка результатов испытания на скорость общей коррозии высокохромистых сталей и металла шва их сварных соединений выполняется по документации ГМО. При обнаружении хотя бы на одном образце отливки из высокохромистых сталей, превышающей нормы скорости коррозии, указанной в документации ГМО, допускается проведение испытания на удвоенном количестве образцов или отливка подвергается повторной термической обработке, после чего испытания на скорость общей коррозии следует проводить вновь с обязательным определением механических свойств.

8.2.5 При неудовлетворительных результатах повторных испытаний хотя бы на одном образце отливки из высокохромистой стали вместе с пробами для отбора образцов подвергаются повторной термообработке (отпуску или полной термообработке), после чего определяются скорость общей коррозии и механические свойства. Количество полных термообработок должно быть не более трех, количество отпусков не ограничивается.

Если после третьей полной термической обработки высокохромистая сталь показывает превышающую норму скорости коррозии, указанную в документации ГМО, то отливки данной плавки бракуются.

8.3 Содержание ферритной фазы в сталях аустенитного класса

8.3.1 Содержание ферритной фазы в сталях аустенитного класса должно соответствовать требованиям технических условий на поставку отливок.

8.4 Внешний осмотр. Контроль размеров, массы и качества поверхности отливок

8.4.1 Размеры и масса отливок должны соответствовать требованиям конструкторской документации, а поверхность - контрольному образцу качества поверхности в соответствии с требованиями 7.5.3.

8.4.2 Допускаемые отклонения размеров и массы отливок должны соответствовать требованиям КД.

8.4.3 На механически не обрабатываемой поверхности отдельных труднодоступных мест отливки (поднутрения под седлами клапанов, задвижек, узкие спиральные каналы в корпусах насосов и другие подобные места) допускается наличие отдельных участков с плотно приставшим металлизированным пригаром. Допустимость таких участков и их размеры должны оговариваться в конструкторской документации на отливки.

8.4.4 На механически не обрабатываемой внутренней поверхности отливки, соприкасающейся с рабочей средой и не подвергаемой капиллярному контролю, наличие пригара (кроме случаев, указанных в 8.4.3), песчаных и шлаковых включений, трещин, плен, пористой поверхности, несглаженных насечек не допускается. Допускаются рассредоточенные чистые раковины размером не более 2 мм в количестве не более трех на площади 100 см при расстоянии между ними не менее 10 мм.

8.4.5 На остальных механически не обрабатываемых поверхностях, не подвергающихся капиллярному контролю, допускаются без исправления отдельные чистые раковины размером в плане не более 4 мм и глубиной не более 15% толщины стенки отливки, но не более 3 шт. на площади 100 см и сглаженные насечки от зубил. Глубина расположения раковин устанавливается измерением размеров углублений после контрольной зачистки одного места (по указанию отдела технического контроля) на участке размерами 100

100 мм. При этом число участков для измерения глубины раковин на отливке не должно быть более трех.

8.4.6 На механически не обрабатываемой поверхности заготовок ЭШВ допускаются без исправления видимые визуально несплошности (кроме трещин, надрывов, наплывов, несплавлений) округлой или удлиненной формы, размеры которых не превышают указанных в таблице 4, а также неровности, выступы, впадины высотой или глубиной не более 3 мм.

Таблица 4 - Нормы оценки качества при внешнем осмотре

Толщина контролируемых элементов заготовок, мм | Максимально допустимый размер несплошности, мм | Максимально допустимое количество несплошностей на любом прямоугольном участке поверхности площадью 40 см |

До 25 включ. | 1,0 | 3 |

Св. 25 до 50 включ. | 1,5 | 4 |

Св. 50 до 100 включ. | 1,5 | 5 |

Св. 100 до 300 включ. | 2,0 | 6 |

Св. 300 | 2,0 | 7 |

Примечание - Несплошности размером до 0,5 мм не учитываются. | ||

8.4.7 На резьбовых поверхностях литых деталей в случаях, не рассматриваемых в КД, допускаются без исправления видимые невооруженным глазом единичные несплошности (кроме трещин) размером не более одного шага резьбы, протяженностью не более 2 мм. Несплошности, расположенные ближе чем через две нити, не допускаются.

8.5 Капиллярный или магнитопорошковый контроль

8.5.1 Наличие несплошностей на поверхности отливок, контролируемых капиллярным или магнитопорошковым методами, определяется по индикаторным следам.

Под индикаторным следом при капиллярном контроле следует понимать след, образованный индикаторным пенетрантом на слое проявителя, а при контроле магнитопорошковым методом - видимую длину валика осаждения магнитного порошка над несплошностью.

8.5.2 При оценке поверхностных несплошностей в отливках фиксации подлежат индикаторные следы размером более 1 мм.

8.5.3 Не допускаются:

а) трещины;

б) любые линейные индикаторные следы размером более 10% от суммарной величины толщины стенки отливки плюс 1,0 мм - для стенки толщиной до 20,0 мм;

в) любые линейные индикаторные следы размером более 3,0+0,05 (S - 20,0) мм - для стенки толщиной 20,0-60,0 мм;

г) любые линейные индикаторные следы размером более 5,0 мм - для стенки толщиной более 60,0 мм;

д) любые округлые индикаторные следы размером более 30% толщины стенки отливки - для стенки толщиной до 15,0 мм включительно;

е) любые округлые индикаторные следы размером 5,0 мм - для толщины стенки более 15,0 мм;

ж) более трех индикаторных следов, расположенных на одной линии на расстоянии менее 2,0 мм друг от друга (расстояние измеряется по ближайшим кромкам индикаторных следов);

з) более девяти индикаторных следов в любом прямоугольнике площадью 40,0 см, наибольший размер которого не превышает 150,0 мм.

При этом линейными считаются индикаторные следы, длина которых в три и более раз превышает ширину, а под длиной и шириной понимаются размеры прямоугольника с наибольшим отношением длины к ширине, в который может быть вписан данный индикаторный след.

8.5.4 На окончательно обработанных уплотнительных поверхностях несплошности, индикаторные следы которых имеют размер более 1 мм, не допускаются, если на этот счет не имеется особых указаний в конструкторской документации.

8.5.5 Отливки, которые имеют газовую (ситовидную) пористость, не допускаются к исправлению и бракуются.

8.6 Ультразвуковой контроль

8.6.1 К несплошностям, выявленным ультразвуковым контролем и не требующим исправления, относятся одиночные непротяженные несплошности, проектируемые на любой участок поверхности ввода ультразвука, размерами 200300 мм, если их количество и эквивалентная площадь не более, а расстояние между несплошностями не менее значений, указанных в таблице 5. При меньших размерах участка поверхности ввода ультразвука количество несплошностей должно быть уменьшено по отношению к установленному в таблице 5 пропорционально отношению площадей этого участка и участка размерами 200

300 мм.

Таблица 5 - Нормы оценки качества при ультразвуковом контроле

Толщина стенки отливки, мм | Уровень фиксации, мм | Наибольшая эквивалентная площадь одиночной несплошности, мм | Количество несплошностей, шт. | Минимальное расстояние между одиночными несплошностями, мм | ||

Класс отливки | ||||||

1-й, | 2-й(в), | 1-й, | 2-й(в), | |||

До 50 включ. | 10 | 20 | 12 | 15 | 15 | 10 |

Св. 50 до 100 включ. | 15 | 30 | 12 | 15 | 25 | 15 |

Св. 100 до 300 включ. | 20 | 40 | 12 | 15 | 25 | 15 |

Св. 300 | 30 | 50 | 12 | 15 | 25 | 15 |

8.6.2 В случае обнаружения при ультразвуковом контроле несплошностей, превышающих нормы, приведенные в таблице 5, или вызывающих при контроле прямым преобразователем ослабление донного сигнала до уровня фиксации, отливка или отдельный ее участок могут быть подвергнуты дополнительно радиографическому контролю. Если выявленная радиографическим методом несплошность не превышает установленных в таблицах 6 и 7 норм, то окончательное решение по результатам совместного контроля принимается изготовителем по согласованию с ГМО.

8.7 Радиографический контроль

8.7.1 При оценке качества отливок по результатам радиографического контроля учитываются несплошности размером:

а) более 1 мм - для отливок с толщиной стенки до 50 мм включительно;

б) более 2% толщины стенки отливки - для отливок с толщиной стенки свыше 50 мм.

8.7.2 Несплошности, размеры и количество которых превышают приведенные в таблицах 6 и 7, не допускаются.

8.7.3 При расшифровке радиографических снимков не учитываются видимые на них и допускаемые без исправления поверхностные несплошности и отдельные поверхностные неровности, связанные с исправлением дефектов или зачисткой поверхности.

8.7.4 В случае, если на одном и том же радиографическом снимке зафиксированы несплошности типа газовых раковин, песчаных и шлаковых включений, то без исправления допускаются несплошности одного из этих типов, если их показатели не превышают норм, указанных в таблице 6. При этом количество несплошностей других типов должно быть вдвое меньше норм, указанных в таблице 6, а минимальное расстояние между несплошностями должно соответствовать требованиям, указанным в этой таблице.

Таблица 6 - Нормы оценки качества отливок при радиографическом контроле

Толщина стенки отливки, мм | Тип несплош- | Размеры участка отливки, мм | Наибольший размер несплошности на снимке, мм | Коли- | Минимальное расстояние на снимке между близлежащими краями несплошностей, мм | |||||||||||

Класс отливки | ||||||||||||||||

1-й | 2-й | 3-й | 1-й | 2-й | 3-й | 1-й | 2-й | 3-й | ||||||||

a | b | a | b | a | b | |||||||||||

До 25 включ. | Газовая раковина, песчаное и шлаковое включения | 130 | 4 | 6 | 6 | 6 | 15 | 10 | ||||||||

Усадочная рыхлота | 0,2S+5 | 0,3S+5 | 1 | 1 | ||||||||||||

Св. 25 до 50 включ. | Газовая раковина, песчаное и шлаковое включения | 130 | 5 | 6 | 6 | 8 | 15 | 10 | ||||||||

Усадочная рыхлота | 0,2S+5 | 0,3S+5 | 1 | 1 | ||||||||||||

Св. 50 до 100 включ. | Газовая раковина, песчаное и шлаковое включения | 130 | 6 | 6 | 8 | 10 | 25 | 15 | ||||||||

Усадочная рыхлота | 0,2S+5 | 0,3S+5 | 1 | 1 | ||||||||||||

Св. 100 до 300 включ. | Газовая раковина, песчаное и шлаковое включения | 180 | 6 | 6 | 10 | 12 | 25 | 15 | ||||||||

Усадочная рыхлота | 0,1S+5 | 0,1S+25 | 1 | 1 | ||||||||||||

Св. 300 | Газовая раковина, песчаное и шлаковое включения | 180 | 0,025S | 0,025S | 10 | 12 | 25 | 15 | ||||||||

Усадочная рыхлота | 0,1S+15, но не более 55 | 0,1S+25, но не более 65 | 1 | 1 | ||||||||||||

Примечания 1 S - толщина стенки отливки в месте расположения дефекта. 2 Скопление газовых раковин или песчаных и шлаковых включений, имеющих размеры меньше приведенных в таблице 6, допускается принимать за единичную несплошность. При этом максимальный линейный размер скопления не должен превышать указанных в таблице 7 размеров. В пределах скопления расстояние между несплошностями не учитывается, при этом линейный размер скопления определяется как наибольшее расстояние между краями самых удаленных друг от друга несплошностей, входящих в скопление. | ||||||||||||||||

8.7.5 В случае, если на одном и том же радиографическом снимке зафиксированы газовые раковины, песчаные и шлаковые включения и усадочные рыхлоты, то усадочные рыхлоты допускаются без исправления при условии соответствия их показателей нормам, указанным в таблице 6. При этом общее количество газовых раковин, песчаных и шлаковых включений должно быть вдвое меньше норм, указанных в таблице 6, а минимальное расстояние между ними должно соответствовать требованиям таблицы 6.

8.7.6 На любом участке отливки размерами 130180 мм для отливок с толщиной стенки до 100 мм и размерами 180

280 мм для отливок с толщиной стенки свыше 100 мм не должно быть несплошностей, показатели которых превышают требования таблиц 6, 7 и 8.7.4 и 8.7.5.

8.7.7 В случае, если размеры отливки менее 130180 мм или 180

280 мм, то количество несплошностей, допускаемых без исправления, должно быть уменьшено по отношению к установленному в таблицах 6 и 7 пропорционально отношению площади этой отливки и участка с размерами, указанными в таблицах 6 и 7 для соответствующей толщины стенки отливки.

8.7.8 В случае, если на отдельных участках отливки, где ранее при ультразвуковом контроле были обнаружены дефекты и при последующем радиографическом контроле согласно 8.6.2 выявлены дефекты, выходящие за пределы радиографического участка, то радиографическому контролю следует подвергать участки отливок, на которых продолжаются обнаруженные дефекты, до тех пор, пока дефекты не будут выявлены полностью.

8.7.9 Трещины любого характера, холодильники или жеребейки, обнаруженные в отливке при контроле, подлежат удалению с последующим исправлением заваркой.

8.8 Гидравлическое испытание

Отливки считаются выдержавшими гидравлические испытания, если в процессе испытаний и при осмотре не обнаружены течи испытательной среды, остаточные деформации и разрывы металла, а значение давления не выходило за установленные в программе испытаний пределы.

Таблица 7 - Нормы оценки качества отливок ЭШВ при радиографическом контроле

Толщина стенки отливки, мм | Размеры участка отливки, мм | Наибольший размер несплошностей на снимке, мм | Количество несплошностей, шт. | Минимальное расстояние на снимке между близлежащими краями несплошностей, мм |

До 25 включ. | 130 | 3 | 8 | 15 |

Св. 25 до 50 включ. | 130 | 4 | 8 | 15 |

Св. 50 до 100 включ. | 130 | 5 | 11 | 25 |

Св. 100 до 300 включ. | 180 | 5 | 14 | 25 |

Св. 300 | 180 | 6 | 14 | 25 |

9 Контроль и оценка качества кромок литых деталей, входящих в состав сварно-литых конструкций

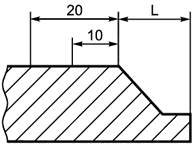

9.1 Кромки каждой из литых деталей, подлежащих сварке друг с другом или с любыми другими деталями, перед их сваркой на участке шириной L+20 мм от торца кромки (рисунок 6) должны быть проконтролированы визуально, а в сомнительных местах - с помощью лупы 4-7-кратного увеличения, и подвергнуты радиографическому контролю. При этом контроль следует осуществлять по всему периметру свариваемых кромок.

|

Рисунок 6 - Кромка литой детали, подлежащей сварке

9.2 Радиографический контроль должен проводиться после механической обработки, выполненной в соответствии с требованиями 7.7.8, или зачистки литой детали перед разделкой кромок под сварку или после их разделки.

9.3 Несплошности, выявленные в кромках при контроле в соответствии с 9.1, на участке шириной L+20 мм не должны превышать норм, приведенных в [4]. При этом несплошности, удовлетворяющие требованиям, указанным в [4], при оценке качества сварных соединений не учитываются.

10 Контроль исправления дефектов в отливках

10.1 На стадии изготовления исправлению подлежат все дефекты, наличие которых в отливках и кромках под сварку и на их поверхности не допускается нормами, установленными настоящим стандартом. На стадии эксплуатации исправление дефектов в отливках не допускается.

В случае, если суммарная площадь участков поверхности кромки, подлежащих исправлению, превышает 50% всей площади поверхности кромки, допускается наплавлять кромку по всему периметру. При этом толщина наплавки не должна выходить за пределы зоны L+10 мм, указанной на рисунке 6.

10.2 Исправление дефектов в отливках и кромках под сварку в зависимости от марки стали должно выполняться по технологической документации предприятия-изготовителя отливок, согласованной с ГМО, отвечающей требованиям настоящего стандарта и требованиям [3].

10.3 Поверхность каждой выборки при ремонте должна подвергаться капиллярному или магнито-порошковому контролю согласно требованиям ГОСТ Р 50.05.09 и ГОСТ Р 50.05.06.

На поверхности выборки не допускаются без исправления дефекты, превышающие нормы, приведенные в 8.5.3.

10.4 Если на поверхности отливки после удаления дефектов размер каждого из углублений не превышает 10% толщины стенки для отливки с толщиной стенки до 20 мм или 1 мм + 5% толщины стенки для отливки с толщиной стенки свыше 20 мм, то проводится зачистка кромок углублений с обеспечением плавного перехода к основной поверхности без последующего исправления их заваркой.

10.5 В случае совмещения дефектов на наружной и внутренней поверхностях суммарная глубина выборок не должна превышать требований 10.4.

10.6 На отливках и их сварных кромках места расположения дефектов, подлежащих исправлению, должны быть отмечены несмываемой краской или другим способом, обеспечивающим сохранность разметки до исправления дефекта.

10.7 Масса удаляемого металла для каждой выборки не должна превышать 5%, а суммарная масса удаляемого металла для всех выборок - 10% массы отливки.

10.8 После заварки выборок исправленные отливки должны подвергаться термической обработке, если для сварных соединений из стали данной марки аналогичной толщины это предусмотрено конструкторской или технологической документацией, а также требованиями [3].

10.9 Режимы термической обработки отливок после заварки выборок должны соответствовать требованиям и указаниям документов по стандартизации на поставку отливок или КД.

10.10 Заварка выборок без последующей термической обработки исправленных отливок допускается при условии, если максимальная глубина выборок не превышает 20% толщины стенки - при толщине стенки до 120 мм или 25 мм - при толщине стенки свыше 125 мм, а максимальная площадь выборки в плане составляет не более 100 см. При этом заварка на отливках из высокохромистых сталей и легированных сталей перлитного класса проводится по технологии, согласованной с ГМО.

10.11 При исправлении дефектов в отливках и кромках под сварку недопустимо применение пробок, чеканки, пропитки и других, не указанных в настоящем стандарте, методов исправления. Допускается сквозные отверстия исправлять установкой вставок из той же марки стали с их заваркой (с полным проплавлением сварных кромок) и последующей термической обработкой.

10.12 Участки отливок и их кромки под сварку, которые были подвергнуты исправлению заваркой, должны контролироваться всеми методами, которыми они контролировались до исправления. При этом контроль проводится после термической обработки.

10.13 Оценку качества исправленных заваркой мест по результатам контроля следует осуществлять:

а) для отливок, исключая кромки под сварку, - в соответствии с требованиями настоящего стандарта;

б) для кромок под сварку - по нормам, указанным в [4].

10.14 Если при контроле в исправленных участках вновь будут обнаружены дефекты, то проводится повторное исправление в том же порядке, как и первое. Исправление дефектов на одном и том же участке допускается проводить не более трех раз.

11 Контроль режимов термической обработки отливок

11.1. Режимы термической обработки определяются документами по стандартизации и КД и контролируются по термопарам, устанавливаемым непосредственно на отливке. Допускается вести контроль температуры по содовым и подовым термопарам, разница между показаниями которых не должна превышать 30°С.

11.2 В процессе термической обработки необходимо контролировать рабочее состояние печи и нагревательных устройств, а также параметры всех проводимых операций, предусмотренные требованиями технологической документации, и в первую очередь установку необходимого для печи количества термоэлектрических преобразователей (класс точности не ниже 2), температуру печи и изделия перед загрузкой, режим и температуру нагрева, время выдержки при заданной температуре, условия охлаждения.

11.3 При термической обработке в печах необходимо обеспечивать равномерное распределение температуры по всему объему печи и проводить мероприятия, предохраняющие изделия от местных перегревов и деформаций. Для этого не реже одного раза в течение 6 мес. необходимо измерять перепад температур по объему печи.

11.4 Запись режимов термической обработки должна осуществляться автоматическими приборами, а результаты контроля должны регистрироваться в специальном журнале.

12 Маркировка и документация

12.1 Для отливок 1-го и 2-го классов на окончательно обработанной, проконтролированной и принятой отливке в месте, предусмотренном КД, должна быть нанесена следующая маркировка:

а) товарный знак или наименование изготовителя;

б) номер чертежа детали;

в) марка стали;

г) номер или код плавки;

д) номер отливки;

е) класс отливки;

ж) наименование АЭУ;

з) год изготовления (последние две цифры);

и) клеймо контролера службы качества.

На отливки 3-го класса наносится та же маркировка за исключением номера отливки.

На отливках должна быть выполнена также маркировка, предусматриваемая действующими стандартами для соответствующих изделий (арматура и т.д.).

12.2 Каждая отливка должна сопровождаться сертификатом, удостоверяющим соответствие качества отливки требованиям настоящего стандарта.

12.3 В сертификате должны быть указаны:

а) наименование поставщика;

б) номер чертежа,

в) марка стали;

г) номер или код плавки;

д) номер плавки расходуемого электрода и приплавляемых элементов;

е) номер отливки (за исключением отливок 3-го класса);

ж) класс отливки;

з) дата приемки службой качества;

и) химический состав стали отливки ЭШВ и приплавляемых элементов;

к) механические свойства стали;

л) результаты испытаний механических свойств приплавляемых элементов;

м) результаты испытаний по каждому методу, которому подвергается отливка;

н) результаты испытаний по каждому методу, которому подвергаются сварные кромки отливки;

о) сведения по исправлению дефектов в отливке и ее сварных кромках;

п) режимы термических обработок, которым подвергалась отливка;

р) сведения об отклонениях от норм настоящего стандарта;

с) номер НД на поставку отливок.

Сертификат подписывает начальник службы качества организации-изготовителя отливок, подпись которого заверяют штампом.

Библиография

[1] | Федеральные нормы и правила в области использования атомной энергии НП-089-15 "Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок" |

[2] | Приказ Госкорпорации "Росатом" от 31 октября 2013 г. N 1/10-НПА "Об утверждении метрологических требований к измерениям, эталонам единиц величин, стандартным образцам, средствам измерений, их составным частям, программному обеспечению, методикам (методам) измерений, применяемым в области использования атомной энергии" |

[3] | Федеральные нормы и правила в области использования атомной энергии НП-104-18 "Сварка и наплавка оборудования и трубопроводов атомных энергетических установок" |

[4] | Федеральные нормы и правила в области использования атомной энергии НП-105-18 "Правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже" |

УДК 620.267:53.08:006.354 | ОКС 27.120 |

Ключевые слова: результат измерения, радиационный контроль, предел обнаружения | |

Электронный текст документа

и сверен по:

, 2019