ГОСТ Р 58341.7-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ОБРАЩЕНИЯ С ЯДЕРНЫМ ТОПЛИВОМ АТОМНЫХ СТАНЦИЙ

Учет фактически выработанного и оценка остаточного ресурсов

Transport and technological equipment for nuclear fuel handling. Accounting for actually worked out and estimation of residual resource

ОКС 27.120.10

Дата введения 2021-03-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Российский концерн по производству электрической и тепловой энергии на атомных станциях" (АО "Концерн Росэнергоатом")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 декабря 2020 г. N 1408-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на транспортно-технологическое оборудование обращения с ядерным топливом (ТТО) атомных станций с реакторами большой мощности канальными (РБМК), водо-водяными энергетическими реакторами (ВВЭР-440, ВВЭР-1000, ВВЭР-1200), относящееся к классам безопасности 1, 2, 3 по классификации [1] и устанавливает требования к учету фактически выработанного и оценке остаточного ресурса ТТО.

1.2 Настоящий стандарт не распространяется на грузоподъемные машины и механизмы по правилам [2].

1.3 Настоящий стандарт предназначен для применения в составе комплекса стандартов "Учет выработанного ресурса и оценка остаточного ресурса" при эксплуатации блоков атомной станции, в том числе при продлении срока эксплуатации, включая подготовку к выводу из эксплуатации блоков атомных станций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 2999 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9012 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9450 Измерение микротвердости вдавливанием алмазных наконечников

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18661 Сталь. Измерение твердости методом ударного отпечатка

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22761 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 22975 Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

ГОСТ Р 8.748 (ИСО 14577-1:2002) Государственная система обеспечения единства измерений. Металлы и сплавы. Измерение твердости и других характеристик материалов при инструментальном индентировании. Часть 1. Метод испытаний

ГОСТ Р 50.05.02 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль сварных соединений и наплавленных покрытий

ГОСТ Р 50.05.03 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль и измерение толщины монометаллов, биметаллов и антикоррозионных покрытий

ГОСТ Р 50.05.04 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль сварных соединений из стали аустенитного класса

ГОСТ Р 50.05.07 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Радиографический контроль

ГОСТ Р 50.05.08 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Визуальный и измерительный контроль

ГОСТ Р 50.05.09 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Капиллярный контроль

ГОСТ Р 50.05.11 Система оценки соответствия в области использования атомной энергии. Персонал, выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок подтверждения компетентности

ГОСТ Р 50.05.18 Система оценки соответствия в области использования атомной энергии. Соединения сварные деталей из сталей различных структурных классов для оборудования и трубопроводов атомных энергетических установок. Порядок ультразвукового контроля

ГОСТ Р 51321.1 (МЭК 60439-1:2004) Устройства комплектные низковольтные распределения и управления. Часть 1. Устройства, испытанные полностью или частично. Общие технические требования и методы испытаний

ГОСТ Р 54153 Сталь. Метод атомно-эмиссионного спектрального анализа

ГОСТ Р 55724 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 58341.1 Элемент блока атомной станции. Порядок управления ресурсом

ГОСТ Р ИСО 16809 Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения. Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.002, а также следующие термины с соответствующими определениями:

3.1 аналогичное оборудование: Оборудование, полностью соответствующее аналогу по функциональному назначению, принципу действия, марке, модели, качественным, техническим и эксплуатационным характеристикам.

3.2

блок атомной станции (АС): Часть АС с реакторной установкой, выполняющая функцию АС в определенном проектом АС объеме. [[1], пункт 11] |

3.3

выработанный ресурс: Изменение значений ресурсных характеристик элементов атомной станции от начала их эксплуатации до текущего момента эксплуатации (или контроля их технического состояния). [ГОСТ Р 58341.1-2019, пункт 3.1] |

3.4 герметичный пенал: Цилиндрический герметичный сосуд, предназначенный для установки в него одной тепловыделяющей сборки с негерметичными тепловыделяющими элементами и для длительного хранения в нем данной тепловыделяющей сборки.

3.5

головной образец: Изделие, изготовленное по вновь разработанной документации, выступающее одновременно в роли первых образцов несерийной и мелкосерийной продукции, реализуемой заказчику на особых условиях поставки. [ГОСТ Р 15.301-2016, подпункт 3.1.8] |

3.6 грузозахватные приспособления: Съемные конструкции, предназначенные для фиксации груза в определенном положении для его последующего подъема и перемещения.

3.7

деградация: Негативные структурные изменения конструкционных материалов или самих конструкций элементов атомной станции под воздействием механических нагрузок, температуры и/или окружающей среды. [ГОСТ Р 58341.1-2019, пункт 3.2] |

3.8 демпфирующая платформа: Платформа, предназначенная для обеспечения безопасного перемещения контейнеров, свободных от топлива либо загруженных отработавшим ядерным топливом.

3.9 дополнительный срок эксплуатации: Календарная продолжительность (период) эксплуатации блока атомной станции на мощности сверх назначенного срока службы.

3.10 захват: Съемное грузозахватное приспособление, навешиваемое на крюк крана и служащее для транспортирования кассет, пеналов, чехлов, кластера.

3.11 кантователь: Производственный механизм, предназначенный для изменения пространственной ориентации упаковочного комплекта со свежими тепловыделяющими сборками на заданный угол вокруг горизонтальной оси.

3.12 комплексное обследование: Организационные и технические мероприятия, направленные на определение фактического состояния элементов блока атомной станции, предварительную оценку их остаточного ресурса и выявление технической возможности продления срока эксплуатации блока.

3.13 назначенный срок службы оборудования: Установленное и обоснованное в проектах атомной станции и реакторной установки календарное время службы оборудования (включая периоды технического обслуживания и ремонта).

3.14 невосстанавливаемый элемент: Элемент, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния не предусмотрено в нормативной и (или) конструкторской (проектной) документации или экономически нецелесообразно.

3.15 обследование: Комплекс мероприятий по определению и оценке фактических значений контролируемых параметров, характеризующих эксплуатационное состояние, пригодность и работоспособность объектов обследования и определяющих возможность их дальнейшей эксплуатации.

3.16 оборудование: Элементы блока атомной станции, отнесенные разработчиками проектов атомной станции и реакторной установки в соответствии с федеральными нормами и правилами в области использования атомной энергии к 1, 2 и 3 классам безопасности по степени влияния на безопасность.

3.17

остаточный ресурс: Разность между установленным и выработанным ресурсом. [[3], приложение N 1, пункт 9] |

3.18 перегрузочная машина: Машина для выполнения транспортно-технологических операций, связанных с перегрузкой ядерного топлива активной зоны реакторных установок типа ВВЭР, поглощающих стержней системы управления и защиты, герметичных пеналов, проведением контроля герметичности оболочек в процессе перегрузки и вспомогательных операций.

3.19 плоский скользящий гидрозатвор: Оборудование, предназначенное для герметизации колодца перегрузки от бассейна выдержки, бассейна выдержки от шахтного реактора, шахт ревизии от шахтного объема реактора.

3.20 подвеска: Съемное грузозахватное приспособление, служащее для соединения грузового крюка с канатом.

3.21 продление срока службы: Комплекс работ, проводимых организациями и предприятиями, занятыми разработкой, изготовлением, эксплуатацией и/или научно-техническим обеспечением: по оценке технического состояния и остаточного ресурса элементов; определению возможности и условий эксплуатации элементов за пределами первоначально установленного нормативной, конструкторской и/или эксплуатационной документацией срока службы (значений ресурсных характеристик); разработке (при необходимости) и реализации мероприятий, обеспечивающих надежную и эффективную эксплуатацию элементов в течение дополнительного срока эксплуатации элемента.

3.22

протокол испытаний: Документ, содержащий необходимые сведения о продукции, применяемых методах, средствах и условиях испытаний, результаты испытаний. [ГОСТ Р 50.02.01-2017, статья 26] |

3.23 разгрузо-загрузочная машина: Машина, обеспечивающая перегрузку тепловыделяющих сборок на работающем и расхоложенном реакторе.

3.24

ресурс: Суммарная наработка элемента атомной станции от начала их эксплуатации до момента времени, при котором наступит необратимое нарушение установленных нормативными документами условий прочности или работоспособности. [ГОСТ Р 58341.1-2019, пункт 3.8] |

3.25

ресурсные характеристики: Количественные значения параметров, определяющих ресурс элемента атомной станции. [ГОСТ Р 58341.1-2019, пункт 3.8] |

3.26 референтная единица оборудования: Типовая единица оборудования, отобранная для осуществления мероприятий по управлению ресурсом по критериям наибольшей нагруженности и/или наиболее жестких условий эксплуатации.

3.27 самоходная платформа: Платформа, предназначенная для внутристанционных перевозок чехлов свежего топлива.

3.28 специализированная организация (исполнитель): Организация, привлекаемая к проведению работ по обследованию и оценке технического состояния, определению остаточного ресурса элементов блоков атомной станции, имеющая лицензию на оказание услуг эксплуатирующей организации.

3.29 стеллажи бассейна выдержки: Оборудование, предназначенное для размещения и длительного хранения в бассейне выдержки отработавших тепловыделяющих сборок, герметичных пеналов с дефектными тепловыделяющими сборками, а также для кратковременного хранения свежих тепловыделяющих сборок перед загрузкой в активную зону.

3.30 техническое состояние: Совокупность свойств элемента, характеризующих его способность или отсутствие способности выполнять свои функции в соответствии с проектами атомной станции и реакторной установки.

3.31

траверса: Съемное грузозахватное приспособление, у которого захваты присоединены к линейной, плоскостной или пространственной конструкции, оснащенной устройством для навески на кран и предназначенное для раздельного либо совмещенного выполнения функций, обеспечивающих неизменяемость формы груза, ориентацию груза, максимальную высоту подъема груза, строповку нескольких грузов, сокращение времени строповки. [[2], приложение N 1] |

3.32 транспортно-технологическое оборудование: Оборудование для выполнения транспортно-технологических операций по перемещению грузов и оборудования, предусмотренных технологическим процессом обращения с ядерным топливом на атомной станции.

3.33 универсальное гнездо: Оборудование, предназначенное для установки на него транспортно-упаковочного комплекта для отработавшего топлива, чехла со свежим топливом, чехла с пеналами.

3.34 установление ресурсных характеристик: Комплекс работ, проводимых организациями, осуществляющими разработку, изготовление, эксплуатацию и/или научно-техническое обеспечение, по результатам которых в нормативных документах, в том числе конструкторской или эксплуатационной документации, устанавливаются значения ресурсных характеристик элементов.

3.35 фактическая наработка элементов систем управления; СУ: Общее время работы того или иного элемента системы управления от начала ее эксплуатации до текущего момента.

3.36 чехол для герметичных пеналов: Устройство, предназначенное для хранения в узле свежего топлива, а также для транспортирования 18 герметичных пеналов в бассейн перегрузки реакторного отделения.

3.37 чехол свежего топлива: Устройство, предназначенное для установки свежих тепловыделяющих сборок и транспортирования их из узла свежего топлива в бассейн перегрузки реакторного отделения, а также для временного хранения свежих тепловыделяющих сборок в узле свежего топлива.

Примечание - Крышка предназначена для закрывания чехла с тепловыделяющими сборками при хранении и транспортировании.

3.38

эксплуатирующая организация: Организация, созданная в соответствии с законодательством Российской Федерации и признанная в порядке и на условиях, установленных Правительством Российской Федерации, соответствующим органом управления использованием атомной энергии пригодной эксплуатировать ядерную установку, радиационный источник или пункт хранения и осуществлять собственными силами или с привлечением других организаций деятельность по размещению, проектированию, сооружению, эксплуатации и выводу из эксплуатации ядерной установки, радиационного источника или пункта хранения, а также деятельность по обращению с ядерными материалами и радиоактивными веществами. [[4], статья 34] |

4 Общие положения

4.1 Остаточный ресурс ТТО определяют на основании анализа установленных в нормативных документах, проектной (конструкторской) и эксплуатационной документации ресурсных характеристик ТТО и фактического технического состояния, выявленного по результатам его обследования.

4.2 Обследование в общем случае включает:

- выявление частей и элементов ТТО, выработавших свой установленный ресурс и подлежащих замене;

- определение частей и элементов ТТО, техническое состояние и ресурсные характеристики которых могут поддерживаться и/или восстанавливаться посредством технического обслуживания и ремонта;

- определение невосстанавливаемых и труднозаменяемых составных частей ТТО, имеющих определяющее влияние на техническое состояние и срок его службы.

4.3 В зависимости от типа реактора, обследование ТТО проводят как при останове ядерного реактора, так и в перерывах между перегрузочными работами.

4.4 Для элементов и систем ТТО, периодический ремонт или замена которых предусмотрены нормативными документами, в том числе конструкторской или эксплуатационной документацией, контроль и опробование, оценку технического состояния и остаточного ресурса проводят по наличию актов выполненных работ по ремонту оборудования.

4.5 В состав ТТО блоков АС с ВВЭР, подлежащее учету фактически выработанного ресурса и оценке остаточного ресурса, входят:

- перегрузочная машина;

- самоходная платформа;

- демпфирующая платформа;

- кантователь;

- герметичный пенал;

- чехол свежего топлива, крышка чехла свежего топлива;

- грузозахватные приспособления (захват, траверса, подвески);

- стеллажи бассейна выдержки;

- универсальное гнездо;

- плоский скользящий гидрозатвор;

- СУ ТТО.

4.6 В состав ТТО блоков АС с РБМК, подлежащее учету выработанного ресурса и оценке остаточного ресурса, входят:

- разгрузо-загрузочная машина;

- транспортное устройство;

- грузозахватные приспособления (захват, траверса, подвески);

- универсальное гнездо;

- СУ ТТО.

5 Порядок обоснования и установления ресурсных характеристик

5.1 Ресурсные характеристики ТТО или его частей и критерии оценки ресурса устанавливают в технической документации. В случае отсутствия установленных ресурсных характеристик в технической документации на ТТО, обоснование и установление ресурсных характеристик выполняет эксплуатирующая организация с учетом требований [3].

5.2 Ресурсные характеристики ТТО эксплуатирующая организация обосновывает с учетом:

- результатов опытной эксплуатации прототипов (головных образцов);

- результатов аналитических исследований (измерений химического состава металла ТТО, измерений характеристик механических свойств материалов для изготовления ТТО и т.д.);

- результатов испытаний образцов материалов, отобранных от аналогичного ТТО или изготовленных для проведения исследований, в том числе для испытаний на ускоренное старение;

- ресурсных характеристик, обоснованных и установленных на аналогичное ТТО;

- прогнозируемых механизмов старения и деградации ТТО.

5.3 В тех случаях, когда ресурсные характеристики ТТО устанавливает эксплуатирующая организация, выбор параметров и их значений, определяющих ресурс ТТО, эксплуатирующая организация согласовывает с заводами-изготовителями и организациями, выполнившими конструирование (проектирование) указанного ТТО.

Если заводы-изготовители и/или конструкторские (проектные) организации прекратили деятельность или находятся за пределами Российской Федерации, установленные эксплуатирующей организацией ресурсные характеристики согласовываются с разработчиками проектов реакторной установки и/или АС или с заводами-изготовителями аналогичного оборудования. Ресурсные характеристики назначаются по результатам проведенных работ.

5.4 Примерный перечень параметров, на основе которых могут быть определены ресурсные характеристики ТТО, приведен в приложении А.

6 Порядок управления ресурсом и учета выработанного ресурса транспортно-технологического оборудования

6.1 Управление ресурсом ТТО осуществляют посредством:

- технического обслуживания и ремонта элементов ТТО;

- своевременной замены (модернизации) элементов ТТО;

- оценки технического состояния, остаточного ресурса и продления срока службы ТТО;

- мониторинга результатов измерений при эксплуатационном контроле;

- учета фактически выработанного и определения остаточного ресурса;

- ведения базы данных по повреждениям, их накоплению и развитию, механизмам старения, отказам и нарушениям в работе;

- выявления неучтенных факторов и механизмов деградации и принятия мер по их исключению или снижению воздействия на элементы ТТО;

- смягчения режимов эксплуатации с целью уменьшения темпов выработки ресурса ТТО (при возможности);

- выполнения работ и мероприятий по снижению воздействия механизмов деградации и улучшения условий эксплуатации (при необходимости);

- оценки эффективности выполненных работ по программе управления ресурсом ТТО.

6.2 Управление ресурсом элементов ТТО включает в себя проведение в процессе эксплуатации следующих мероприятий:

- мониторинга и прогнозирования тенденций механизмов деградации и старения;

- мониторинга изменений ресурсных характеристик и сравнения их с критериями оценки ресурса;

- мониторинга параметров, влияющих на ресурс (фактических условий эксплуатации);

- периодической оценки фактического технического состояния;

- установления механизмов образования и развития дефектов, способных привести к разрушению или отказам элементов;

- выявления доминирующих (определяющих) механизмов старения, деградации и повреждений элементов;

- периодической оценки остаточного ресурса;

- разработки и выполнения корректирующих мер по устранению или ослаблению механизмов старения, деградации и повреждений;

- подтверждения, поддержания и восстановления ресурса за счет технического обслуживания и ремонта;

- корректировки рабочих программ контроля технического состояния и регламентов технического обслуживания и ремонта;

- корректировки эксплуатационных режимов для снижения влияния повреждающих факторов и обеспечения работоспособности элементов ТТО на период дополнительного срока эксплуатации;

- отслеживания исчерпания срока службы, его продления и сокращения (при необходимости).

6.3 Мониторинг изменений ресурсных характеристик ТТО включает в себя следующие этапы:

- проверку наличия технической документации;

- проверку соблюдения условий эксплуатации;

- проверку соблюдения регламентных процедур (технического обслуживания и ремонта, контроля технического состояния, осмотров, обследований, эксплуатационного контроля);

- анализ текущих значений ресурсных характеристик, их сравнение с предыдущими значениями и критериями оценки ресурса;

- разработку (при необходимости) мероприятий по снижению или исключению деградации;

- оформление результатов мониторинга.

6.4 Мониторинг и прогнозирование тенденций механизмов деградации и старения ТТО проводят посредством:

- оценки соответствия состояния материала предъявляемым к материалу требованиям, установленным нормативными документами;

- сравнения результатов измерений при контроле состояния материала ТТО с результатами предыдущего контроля в процессе эксплуатации;

- контроля параметров, определяющих ресурс;

- мониторинга изменений ресурсных характеристик;

- анализа скорости деградации, приведенной в технической документации, в том числе разработанной в рамках выполнения работ по оценке технического состояния и обоснования остаточного ресурса.

6.5 При выявлении в процессе эксплуатации и контроле технического состояния ТТО негативных структурных изменений конструкционных материалов или самих конструкций эксплуатирующая организация передает всю необходимую информацию разработчикам оборудования. Разработчики оборудования должны оценить влияние выявленных изменений на ресурс ТТО и предложить эксплуатирующей организации меры по их исключению или снижению их влияния. Указанные меры учитывают в программе управления ресурсом.

6.6 Периодическую оценку фактического технического состояния ТТО проводят в рамках выполнения работ:

- по периодическому обследованию;

- техническому обслуживанию и ремонту;

- мониторингу изменений ресурсных характеристик;

- продлению срока службы блока АС;

- оценке безопасности блока АС.

6.7 На основании мониторинга технического состояния ТТО блока АС выполняют работы по оптимизации:

- периодичности проверки работоспособности ТТО;

- периодичности и объемов измерений и проведения испытаний ТТО;

- контроля состояния металла ТТО посредством внесения изменений в типовую и рабочую программы контроля;

- технического обслуживания и ремонта ТТО.

6.8 Если при очередном контроле выявляют не предусмотренные конструкторской документацией факторы, способные негативно повлиять на механизмы деградации ТТО и привести к ускоренной выработке их остаточного ресурса, а также несплошности и (или) отклонения от геометрических размеров, возникновение которых связано с ранее не исследованными механизмами повреждения, эксплуатирующая организация:

а) проводит дополнительный контроль аналогичных зон ТТО. В качестве аналогичных зон контроля принимают зоны оборудования и других элементов, установленных на АС, на которой выявлены несплошности и (или) отклонения, с однотипным конструктивным оформлением, изготовленных из стали той же марки или близкой по химическим и физическим свойствам стали и работающих при одинаковых условиях эксплуатации;

б) принимает меры по исключению или уменьшению воздействия повреждающих факторов посредством:

1) организации и проведения исследований по установлению механизмов повреждения,

2) определения доминирующих повреждающих факторов,

3) разработки и реализации мероприятий (модернизация ТТО, в том числе с заменой конструкционного материала, изменение рабочих параметров, сокращение периодичности контроля металла или другие мероприятия);

в) сокращает время до очередного эксплуатационного контроля аналогичных зон контроля для оценки эффективности принятых мер;

г) предоставляет всю информацию организации - разработчику проекта АС для учета этих факторов в проекте АС.

После получения вышеуказанной информации организация - разработчик проекта АС должна оценить влияние не предусмотренных в проекте факторов на ресурс ТТО и предложить эксплуатирующей организации меры по исключению или снижению влияния таких факторов.

Назначенный срок службы ТТО сокращают при обнаружении не предусмотренных конструкторской документацией факторов, негативно влияющих на механизмы старения и деградации и приводящих к необратимой и неуправляемой корректирующими мерами ускоренной выработке их остаточного ресурса.

6.9 Учет фактически выработанного ресурса ТТО проводят путем сбора и хранения данных в соответствии с требованиями [3] (пункт 29).

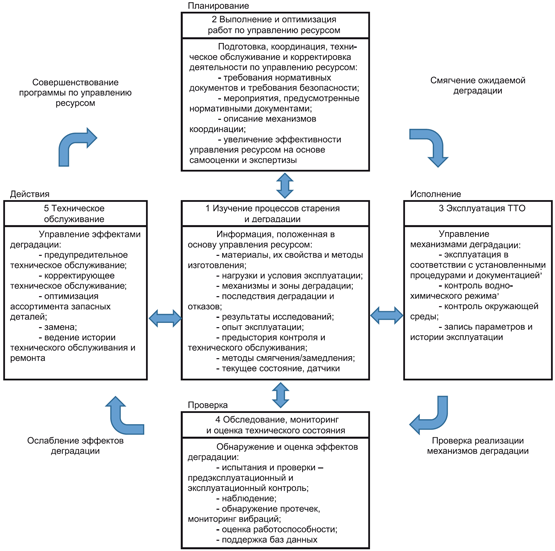

6.10 Схема управления ресурсом ТТО на стадии эксплуатации представлена в приложении Б.

7 Транспортно-технологическое оборудование обращения с ядерным топливом атомных станций, подлежащее обследованию

7.1 Транспортно-технологическое оборудование обращения с ядерным топливом блоков атомных станций с водо-водяными энергетическими реакторами, подлежащее обследованию

7.1.1 Перегрузочная машина

7.1.1.1 Обследование перегрузочной машины включает проверку:

- состояния металлоконструкций моста и тележки и их сварных соединений;

- состояния металлоконструкций лестниц и ограждения;

- состояния канатов и деталей их крепления;

- электрических связей электрооборудования машины с внешним контуром заземления;

- состояния рельсовых путей моста;

- состояния рельсовых путей тележки;

- работоспособности механизмов, электрооборудования и силоизмерительных систем машины, оборудования СУ и телеаппаратуры.

7.1.1.2 При обследовании перегрузочных машин проводят операции:

- контрольные зацепления, расцепления с перегружаемыми изделиями;

- по установке, извлечению имитатора тепловыделяющей сборки;

- извлечению и установке имитатора поглощающих стержней СУ и защиты в имитатор тепловыделяющей сборки;

- определению работоспособности телевизионной штанги под водой.

7.1.2 Платформа самоходная

Обследование самоходной платформы включает:

- проверку наличия актов (протоколов) и отметок в формуляре о прохождении периодического технического обслуживания;

- внешний осмотр состояния платформы, посадочных гнезд, катков, электропривода, кулачковой муфты, тормоза, наличия пломб;

- проверку чистоты окрашенных поверхностей деталей и узлов, наличия смазки в трущихся частях, отсутствия подтекания масла из редуктора;

- проверку исправности проводов конечных выключателей, осветительных приборов;

- осмотр электродвигателя, механизма муфты включения;

- проверку крепления всех механизмов и узлов внешним осмотром;

- контрольное включение всех механизмов.

7.1.3 Демпфирующая платформа

Обследование демпфирующей платформы включает:

- осмотр внешней обшивки, опорных тумб;

- осмотр ходовой части трехосных тележек на наличие всех крепежных деталей и отсутствие ослабления крепления.

7.1.4 Кантователь

Обследование кантователя включает:

- контроль основного металла и сварных соединений основных элементов;

- осмотр состояния металлоконструкций;

- проверку крепления;

- осмотр состояния редуктора;

- регулировку тормоза;

- осмотр состояния фиксирующих элементов;

- регулировку концевых выключателей;

- проверку работоспособности кантователя в соответствии с требованиями, приведенными в эксплуатационной документации.

7.1.5 Герметичный пенал

При обследовании герметичного пенала проверяют возможность:

- закрытия и открытия захвата на пробке;

- открытия и закрытия пробки;

- открытия фиксатора.

7.1.6 Чехол свежего топлива, крышка чехла свежего топлива

7.1.6.1 Обследование чехлов свежего топлива включает:

- внешний осмотр на предмет отсутствия деформаций, надиров, забоин, трещин на рабочих поверхностях захвата, направляющих втулок и направляющих шпонок;

- проверку наличия рисок с обозначением номеров осей и порядкового номера чехла свежего топлива на верхнем поясе обечайки;

- измерение отклонения боковых стенок от вертикали при помощи отвеса, линейки;

- проверку сцепления, расцепления захвата чехла свежего топлива с захватной головкой центральной трубы чехла свежего топлива.

7.1.6.2 Проверка крышки чехла свежего топлива включает:

- внешний осмотр всех поверхностей крышки чехла свежего топлива на отсутствие деформаций, надиров, забоин, трещин на рабочих поверхностях захвата, направляющих втулок и направляющих шпонок;

- проверку наличия рисок с обозначением номеров осей и порядкового номера крышки чехла свежего топлива;

- проверку сцепления, расцепления захвата чехла свежего топлива с захватной головкой центральной трубы крышки чехла свежего топлива.

7.1.7 Стеллажи бассейна выдержки

В процессе эксплуатации стеллажи не требуют технического обслуживания и ремонта. Работоспособность стеллажей обеспечивается:

- соблюдением температурных режимов бассейна выдержки;

- контролем и очисткой воды бассейна выдержи.

7.1.8 Плоский скользящий гидрозатвор

7.1.8.1 Обследование плоского скользящего гидрозатвора включает внешний осмотр всех поверхностей гидрозатвора на отсутствие дефектов:

- на основных деталях - трещин, деформации, коррозионных повреждений;

- в сварных соединениях - трещин, надрывов, коррозионных повреждений;

- на уплотнении - вздутия, трещин, утечки воздуха.

7.1.8.2 При внешнем осмотре проверяют наличие и расположение крепежных деталей.

7.1.8.3 Выполняют инструментальный контроль геометрической формы гидрозатвора.

7.2 Транспортно-технологическое оборудование обращения с ядерным топливом блоков атомных станций с канальными реакторами большой мощности, подлежащее обследованию

7.2.1 Разгрузо-загрузочная машина

7.2.1.1 Обследованию подвергают разгрузо-загрузочную машину в целом, а также основные сборочные единицы, имеющие невосстанавливаемые и труднозаменяемые составные части:

- кран;

- контейнер;

- приемники цепей;

- скафандры.

7.2.1.2 Обследование разгрузо-загрузочной машины включает:

- внешний осмотр (наружный и внутренний);

- проверку состояния металлоконструкций и сварных соединений основных элементов;

- проверку состояния металлоконструкций лестниц и ограждения;

- проверку наличия отметки о прохождении технического освидетельствования в паспорте скафандра;

- проверку работоспособности механизмов, электрооборудования, оборудования СУ и телеаппаратуры.

7.2.2 Транспортное устройство

7.2.2.1 Обследованию подвергают оборудование транспортного устройства, имеющее невосстанавливаемые и труднозаменяемые составные части, определяющие его техническое состояние и срок службы.

7.2.2.2 К невосстанавливаемым и труднозаменяемым составным частям относят:

- корпусные металлоконструкции верхней части;

- корпусные металлоконструкции средней части;

- корпусные металлоконструкции нижней части;

- захват;

- траверсы;

- оси;

- шпильки.

7.2.2.3 Обследование транспортного устройства включает в себя:

- проверку соответствия параметров и технических характеристик выполнять перегрузку и транспортирование тепловыделяющих сборок требованиям нормативных документов, в том числе конструкторской или эксплуатационной документации;

- проверку отсутствия деформаций, трещин, коррозии элементов металлоконструкций на верхней, средней, нижней части, захвате;

- контроль комплектности и качество затяжки элементов верхней части;

- проверку целостности окраски поверхностей;

- проведение контроля металла и сварных соединений капиллярным методом неразрушающего контроля;

- проведение технического освидетельствования.

7.3 Грузозахватные приспособления транспортно-технологического оборудования обращения с ядерным топливом блоков атомных станций, подлежащее обследованию

7.3.1 Захват

Обследование захвата включает:

- визуальный осмотр сварных швов, основного металла и состояния элементов крепления, состояния посадочных поверхностей захвата на предмет отсутствия дефектов;

- проверку соответствия геометрических размеров захвата данным конструкторской документации;

- проверку работоспособности фиксирующего устройства головки захвата;

- проверку сцепления и расцепления захвата с чехлами;

- осмотр верхней петли захвата для соединения с подвеской крана;

- наличие смазки.

7.3.2 Траверса

Обследование траверсы включает:

- внешний осмотр металлоконструкций на отсутствие деформаций, трещин, коррозии;

- контроль сварных соединений с целью выявления несплошностей;

- соответствие сборки траверсы требованиям технической документации;

- проверку сопротивления изоляции токоведущих частей относительно корпуса;

- проверку сопротивления заземления относительно корпуса;

- проверку работоспособности траверсы.

7.3.3 Подвески

Обследование подвесок включает:

- наличие отметки о прохождении технического освидетельствования в паспорте;

- внешний осмотр подвески на предмет отсутствия деформаций, трещин, коррозии;

- проверку грузоподъемности нагрузкой, в 1,25 (или более) раза превышающей их номинальную грузоподъемность.

7.3.4 Универсальное гнездо

Обследование универсального гнезда включает визуальный осмотр:

- рабочих поверхностей на предмет отсутствия задиров, вмятин, посторонних предметов;

- деталей крепления.

7.4 Системы управления транспортно-технологического оборудования обращения с ядерным топливом блоков атомных станций, подлежащие обследованию

7.4.1 Элементы СУ, которые подвергают обследованию:

- элементы электропитания (блок питания, источник бесперебойного питания и т.д.);

- коммутационная аппаратура (реле, контакторы и т.д.);

- элементы управления электродвигателем;

- элементы микроэлектроники, электроники (контроллер, модули ввода-вывода, цифро-аналоговый преобразователь, аналого-цифровой преобразователь, сетевые устройства, модуль памяти и т.д.);

- шкаф (металлоконструкция, элементы крепления - болты, гайки, рейки и т.д.);

- устройства ввода-вывода (мышь, клавиатура, трекбол, монитор);

- соединительные провода, шлейфы, кабели.

7.4.2 Проверку работоспособности СУ осуществляют согласно [5], конструкторской, эксплуатационной документации на соответствующие элементы СУ.

8 Методы и объемы контроля технического состояния транспортно-технологического оборудования

8.1 Визуальный и измерительный контроль проводят по ГОСТ Р 50.05.08 на соответствие требованиям проектно-конструкторской документации на ТТО и его элементы.

8.2 Визуальный и измерительный контроль включает выполнение следующих видов работ:

- контроль соответствия геометрических размеров и формы обследуемых элементов требованиям чертежей (коробления, провисания, прогибы, изгибы и другие видимые деформации в виде отклонений от первоначальных геометрических размеров и формы не допускают);

- контроль качества основного металла: основной металл контролируют на наличие видимых поверхностных дефектов в соответствии с правилами [6];

- контроль качества сварных соединений (включая зону термического влияния); в сварных соединениях должны отсутствовать дефекты: трещины всех видов и направлений, свищи и пористость швов, подрезы, наплывы, прожоги, непровары, смещение и увод кромок стыкуемых элементов свыше норм, установленных в правилах [6], несоответствие формы и размеров швов требованиям проектно-конструкторской документации (особое внимание обращают на состояние сварных соединений в зонах концентрации напряжений - местах приварки фланцев, участках пересечения сварных швов, швах приварки днищ и др., а также на участках ремонта);

- проверку коррозионно-эрозионного износа поверхности металла, измерение глубины коррозионных язв, измерение площади повреждения;

- визуальный контроль грузозахватных механизмов и приспособлений с целью установления наличия сколов, задиров; порядок, методы осмотра и браковочные показатели строп и их крепежных элементов проводят в соответствии с правилами [2] (приложение 6).

Результаты визуального и измерительного контроля оформляют в виде заключений (протоколов) с описанием видов несплошностей, результатов измерений протяженностей несплошностей с указанием погрешности измерений и координат мест расположений, которые наносят на схемы. По результатам визуального контроля дают предварительную оценку технического состояния элементов перегрузочной машины, включая рельсовые пути ТТО, и уточняют объем дальнейшего инструментального обследования.

8.3 Капиллярный контроль сварных соединений и основного металла проводят, в случае необходимости, в доступных местах, вызывающих сомнение по результатам визуального и измерительного контроля; контроль проводят в соответствии с ГОСТ 18442, ГОСТ Р 50.05.09, нормы оценки качества сварных соединений согласно правилам [6].

Выявленные несплошности наносят на схемы с указанием их расположения и размеров. По результатам капиллярного контроля оформляют заключение (протокол), содержание которого должно соответствовать требованиям правил [6].

8.4 Неразрушающий контроль ультразвуковым методом проводят в соответствии с ГОСТ Р 55724, ГОСТ Р 50.05.02, ГОСТ Р 50.05.04 и ГОСТ Р 50.05.18 с целью выявления подповерхностных несплошностей в сварных соединениях, для которых по результатам визуального и капиллярного контроля предполагается образование недопустимых несплошностей.

8.5 Радиографический контроль сварных соединений (наплавок) проводят по ГОСТ 7512 и ГОСТ Р 50.05.07 с целью выявления подповерхностных несплошностей в сварных соединениях, для которых по результатам визуального и капиллярного контроля предполагается образование недопустимых несплошностей.

8.6 Ультразвуковую толщинометрию основного металла элементов проводят с целью определения утонения в процессе эксплуатации, расчета (при необходимости) скорости коррозионного или коррозионно-эрозионного износа и прогнозирования остаточного ресурса по скорости коррозии, определения фактической толщины металла для последующего выполнения прочностных расчетов и прогнозирования остаточного ресурса. Измерения проводят в соответствии с ГОСТ Р ИСО 16809 и ГОСТ Р 50.05.03, а также по схеме ультразвуковой толщинометрии, в том числе в местах коррозионных повреждений, выявленных при визуальном контроле.

8.7 Определение химического состава металла проводят при необходимости по ГОСТ Р 54153, ГОСТ 18895 с целью определения соответствия заявленной в проектно-конструкторской документации марки составу материалов.

8.8 Измерение твердости выполняют с целью определения механических свойств металла. Твердость металла измеряют выборочно по результатам анализа проектно-технической и эксплуатационной документации, а также по результатам визуального и измерительного контроля. Измерение твердости выполняют по ГОСТ 9012, ГОСТ 9013, ГОСТ 2999, ГОСТ 22761, ГОСТ 22975, ГОСТ 18661, ГОСТ Р 8.748; измерение микротвердости - по ГОСТ 9450.

8.9 При проведении контроля состояния металла оборудования и трубопроводов применяют аттестованные методики измерений (в соответствии с требованиями [7]), разработанные на основе унифицированных методик контроля, включенные в сводный перечень документов по стандартизации в области использования атомной энергии, применяемых на обязательной основе (далее - сводный перечень), предусмотренный положением [8]. Применение иных методик контроля возможно после прохождения процедуры оценки соответствия в форме аттестационных испытаний.

Все применяемые при контроле методики (методы) измерений должны соответствовать требованиям [7].

8.10 Работы по неразрушающему контролю выполняют специалисты, аттестованные в соответствии с требованиями ГОСТ Р 50.05.11.

8.11 Сторонние организации, привлекаемые эксплуатирующей организацией для выполнения работ по неразрушающему и разрушающему контролю, должны быть аккредитованы в области использования атомной энергии в качестве испытательных лабораторий (центров) в области аккредитации, соответствующей объектам и методам (методикам) измерения и контроля.

8.12 Номера и участки элементов указывают в рабочей программе контроля металла, разработанной в соответствии с [6].

8.13 Функциональное диагностирование проводят с целью определения технического состояния, контроля работоспособности и соответствия ТТО требованиям проектно-конструкторской документации и правилам [2]. Функциональное диагностирование ТТО проводят для каждой единицы ТТО в зависимости от предъявляемых к нему требований.

8.14 Проверка оборудования СУ предусматривает следующие формы контроля оборудования:

- визуальный осмотр;

- проверка комплектности;

- проверка цепей и изоляции;

- проверка работоспособности;

- высоковольтные испытания.

8.14.1 Контролю подлежат:

- наличие устройств, предохраняющих все крепежные детали от самоотвинчивания;

- качество пайки;

- наличие повреждений на электро- и радиоизделиях;

- состояния разъемных соединителей, подгорания и механических повреждений;

- состояние кабельных линий связи (силовых, сигнальных и др.);

- соответствие элементов СУ рабочим чертежам;

- состояние сигнальной панели;

- целостность шлицов на винтах, крепящих лицевые панели;

- целостность окрашенной поверхности изделия;

- целостность дисплеев и органов управления;

- соответствие и полнота эксплуатационной документации;

- соответствие соединений и маркировки;

- сопротивления изоляции по ГОСТ Р 51321.1;

- электрическая прочность изоляции по ГОСТ Р 51321.1;

- целостность цепи защитного заземления;

- мощность потребления;

- работоспособность при отключении одного питающего плеча.

8.14.2 Для оборудования СУ проводят следующие испытания и проверки.

8.14.2.1 При визуальном осмотре элементов электропитания, коммутационной аппаратуры, элементов управления двигателем, элементов микроэлектроники, шкафа, устройств ввода-вывода проверяют наличие устройств, предохраняющих все крепежные детали от самоотвинчивания, качество пайки, повреждения на электро- и радиоизделиях, состояние разъемных соединителей, подгорания и механических повреждений, целостность окраски поверхности элементов СУ, состояние дисплеев и органов управления.

Для элементов микроэлектроники при визуальном осмотре дополнительно проверяют соответствие рабочим чертежам, для шкафа - состояние кабельных линий связи (силовых, сигнальных и др.), соответствие рабочим чертежам, состояние сигнальной панели, целостность шлицов на винтах, крепящих лицевые панели.

8.14.2.2 Для элементов электропитания, элементов управления двигателем, коммутационной аппаратуры, элементов микроэлектроники проводят проверку цепей и изоляции. Измерение сопротивления изоляции выполняют по ГОСТ 51321.1.

8.14.2.3 Для элементов электропитания, элементов управления двигателем, коммутационной аппаратуры, элементов микроэлектроники проводят проверку потребляемой мощности шкафа подключением ваттметра между кабелем подвода питания и вводными клеммами питания шкафа СУ.

Для элементов электропитания дополнительно проводят проверку работоспособности каждого из питающих плеч.

8.14.2.4 Для шкафа проводят проверку:

- соответствия и полноты эксплуатационной документации требованиям нормативных документов;

- соответствия соединений и маркировки проводников и изделий принципиальным и монтажным схемам;

- соответствия номинальных значений комплектующих элементов, установленных в изделиях, их значениям в руководстве по эксплуатации (условное обозначение типа устройств, порядковый номер по системе нумерации изготовителя, товарный знак изготовителя, месяц и год изготовления, обозначение технических условий и пр.).

8.14.2.5 Для соединительных проводов, шлейфов, кабелей проводят:

- визуальный осмотр состояния кабельных линий связи (силовых, сигнальных и др.);

- проверку состояния изоляции с помощью измерителей сопротивления изоляции, включающую измерение сопротивления изоляции постоянному току, коэффициента абсорбции, коэффициента диэлектрического разряда.

9 Порядок оценки остаточного ресурса транспортно-технологического оборудования

9.1 Периодическую оценку остаточного ресурса проводят посредством определения разности между установленным и выработанным ресурсами:

- при выполнении периодической оценки безопасности блока;

- при продлении срока службы ТТО;

- в соответствии с требованиями действующих нормативных документов по оценке технического состояния и остаточного ресурса.

9.2 Для ТТО, ресурс которых исчерпан более чем на 80%, предусматривают увеличение объемов контроля технического состояния и (или) уменьшение интервалов между периодическими оценками остаточного ресурса ТТО.

9.3 В случае исчерпания ресурса (или приближения к исчерпанию) и в том случае, если компенсирующие мероприятия по смягчению повреждающих факторов не привели к замедлению ускоренного исчерпания ресурса, проводят работы по подготовке ТТО к замене.

9.4 Оценка остаточного ресурса СУ машины перегрузочной и разгрузо-загрузочной машины включает:

- оценку фактической наработки на основании данных по истории эксплуатации оборудования;

- оценку остаточного ресурса с учетом статистических данных (рекомендации по оценке остаточного ресурса с учетом статистических данных приведены в приложении В).

10 Порядок продления срока службы транспортно-технологического оборудования

10.1 Необходимость выполнения работ по оценке технического состояния, обоснованию остаточного ресурса и продлению (уточнению, назначению, переназначению) срока службы конкретного элемента определяют посредством следующих факторов:

- установленными в эксплуатационной, проектно-конструкторской документации или нормативных документах значениями ресурсных характеристик элементов ТТО;

- результатами периодического контроля технического состояния элементов ТТО в процессе эксплуатации;

- выявленными отклонениями в период эксплуатации (в течение всего срока службы оборудования) на основе анализа базы данных по сбору, обработке, анализу, систематизации и хранению информации в соответствии с [3] (пункт 13).

10.2 Срок службы ТТО продляют, если остаточный ресурс ТТО не исчерпан и позволяет продолжить безопасную эксплуатацию блока АС, а их фактическое состояние соответствует требованиям федеральных норм и правил в области использования атомной энергии.

10.3 Критерием возможности дальнейшей эксплуатации (продления срока службы) СУ перегрузочной машины и разгрузо-загрузочной машины является выполнение следующих условий:

- положительные результаты обследования устройств СУ перегрузочной машины и разгрузо-загрузочной машины на соответствие техническим требованиям технических условий;

- положительный прогноз по ресурсным характеристикам на продлеваемый период.

10.4 Процедура по оценке технического состояния, обоснованию остаточного ресурса и продлению срока службы ТТО предусматривает выполнение следующих мероприятий:

- определение на конкурсной основе исполнителей работ в лице специализированных организаций, имеющих соответствующие лицензии на их выполнение;

- проведение анализа нормативных документов, проектно-конструкторской и эксплуатационной документации (в том числе ремонтной), истории эксплуатации, результатов испытаний, повреждающих факторов и механизмов старения;

- проведение анализа результатов работ по учету выработанного и оценки остаточного ресурса с начала эксплуатации;

- установление механизмов старения металла;

- установление определяющих параметров состояния металла;

- проведение анализа результатов выполнения программ управления ресурсом, в том числе для однотипных ТТО блоков АС;

- разработку программы обследования и рабочих программ обследования (контроля, ревизии, исследований, испытаний и пр.) с привлечением при необходимости подрядных организаций;

- проведение обследования и оценки технического состояния в соответствии с программой обследования и/или рабочими программами (с проведением контроля металла);

- определение и обоснование остаточного ресурса в соответствии с программой обследования;

- разработку и оформление соответствующих отчетных документов, в том числе выполнение при необходимости поверочных расчетов прочности (расчетных обоснований), согласно программе обследования;

- разработку и оформление заключения по результатам обследования технического состояния (в том числе контроля технического состояния при эксплуатации), а также проведенного обоснования остаточного ресурса ТТО блоков АС;

- разработку и оформление решения (технического решения) о продлении срока службы и условиях дальнейшей эксплуатации;

- при продлении сроков службы ТТО блоков АС выполнение прогнозирования ресурсных характеристик элементов блоков АС на очередной эксплуатационный период (включая эксплуатацию незаменяемых элементов после окончательного останова блока АС) и периодического подтверждения соответствия расчетных значений ресурсных характеристик ТТО блоков АС фактическим значениям, полученным по результатам контроля их технического состояния;

- корректировку регламентов (программ) и/или графиков технического обслуживания и ремонта, комплексной долгосрочной программы-прогноза модернизации блоков АС, программ управления ресурсом и специальных перечней при эксплуатации АС.

10.5 До начала выполнения работ по оценке технического состояния, обоснованию остаточного ресурса и продлению срока службы создается комиссия, которая:

- организует работы по разработке, оформлению и выполнению программы обследования оценки технического состояния, обоснования остаточного ресурса и возможности продления срока службы ТТО блоков АС;

- выполняет анализ результатов работ, приведенных в заключении о техническом состоянии, остаточном ресурсе и возможности продления срока службы ТТО блоков АС;

- разрабатывает решение (техническое решение) о продлении срока службы и условиях дальнейшей эксплуатации ТТО блоков АС.

10.6 Состав комиссии по рассмотрению результатов оценки технического состояния, обоснования остаточного ресурса и продления срока службы ТТО блоков АС определяется распорядительным документом эксплуатирующей организации.

10.7 Кроме представителей АС в состав комиссии включают представителей:

- организаций - разработчиков проектов АС или реакторной установки (в зоне их проектирования);

- головной материаловедческой организации;

- сторонних организаций, привлекаемых к разработке и выполнению программы обследования и имеющих лицензии Ростехнадзора на эксплуатацию блоков АС в части выполнения работ и предоставления услуг эксплуатирующей организации.

10.8 В целях организации, определения и конкретизации методов, объемов и порядка выполнения работ разрабатывают программу обследования.

10.8.1 До разработки программы обследования выполняют следующие мероприятия:

- анализ нормативных документов, проектно-конструкторской документации, эксплуатационной документации (в том числе ремонтной);

- анализ данных по истории эксплуатации (контроля технического состояния, обследований, испытаний, освидетельствований, ремонтов, модернизаций, замен, наработок, режимов и условий эксплуатации, циклов нагружений);

- выявление повреждающих факторов и механизмов старения;

- установление определяющих параметров технического состояния и эффектов старения;

- составление перечня средств измерений, методов (методик) измерений, применяемых при эксплуатационном контроле и дополнительном контроле, в том числе при лабораторных исследованиях;

- анализ результатов работ, выполненных при проведении комплексного обследования в рамках работ по продлению срока эксплуатации блока АС, с указанием объема работ, выполненных по элементу (группе элементов) при комплексном обследовании.

10.8.2 Программа обследования содержит следующие разделы:

- общие положения, назначение и область применения, цели работ;

- основания для разработки;

- сведения об элементах;

- результаты анализа эксплуатационной, проектно-конструкторской документации и нормативных документов, истории эксплуатации;

- сведения по изготовлению и монтажу, модернизациям, заменам;

- установленные и фактические значения технических (технологических) параметров, режимы и условия эксплуатации;

- установленные и обоснованные ресурсные характеристики, наработки, выработанные циклы нагружений;

- выявленные неисправности, результаты контроля (испытаний, опробований и пр.), ремонтов, предыдущих работ по оценке технического состояния, обоснования остаточного ресурса и продления срока службы;

- сведения о повреждающих факторах и механизмах деградации и старения;

- организация и порядок выполнения обследований;

- обоснование выбора элементов блоков АС для проведения дополнительного контроля;

- возможность корректировки объема работ (в том числе контроля, диагностирования), определенного по результатам анализа технической документации;

- требования к оформлению рабочих программ (ревизий, исследований, испытаний и пр.) при их разработке;

- требования к оценке технического состояния;

- требования к расчетным обоснованиям остаточного ресурса (при необходимости);

- требования к оформлению отчетной документации по результатам отдельных работ (этапов работ), к согласованию и утверждению заключения и решения (технического решения).

10.8.3 По результатам анализа технической документации и условий эксплуатации для детального обследования (контроля металла) выбирают одну или несколько референтных частей ТТО.

Критериями выбора являются:

- условия и режимы нагружения частей ТТО в процессе его эксплуатации (давление, температура, частота изменения параметров и режимов нагружения, наработка);

- результаты ранее выполненного контроля (с применением технических средств контроля) технического состояния ТТО в процессе эксплуатации [количество выявленных в процессе эксплуатации отказов, повреждений (дефектов), наличие отклонений от режимов, предусмотренных проектно-конструкторской и/или эксплуатационной документацией].

Если по результатам анализа технической документации обнаружено, что для одной из единиц оборудования из группы референтных в процессе эксплуатации выявлены дефекты металла, влияющие на прочность конструкции, то обследование (контроль металла) выполняют в полном объеме для каждой единицы оборудования.

Для остального оборудования (кроме 1 класса безопасности) рассматриваемого ряда референтных единиц (для оборудования, имеющего аналоги со сходными техническими характеристиками, назначением, опытом эксплуатации) допускается выполнение работ по сокращенной программе, в которой установленный объем работ обоснован эксплуатирующей организацией в программе обследования с обязательным выполнением анализа документации, результатов внешнего и внутреннего осмотра, анализа результатов и параметров испытаний, результатов неразрушающего контроля металла, а также анализа фактических значений определяющих параметров.

10.9 Оценка технического состояния (в том числе экспертная) и обоснование возможности продления срока службы ТТО базируются на результатах:

- обследования текущего технического состояния элемента;

- анализа истории его эксплуатации (контроле технического состояния, испытаниях, освидетельствований, результатов ремонтов).

10.10 Оформление результатов выполненных работ проводят в соответствии с программой обследования.

10.10.1 Результаты отдельных работ по программе обследования оформляют отчетными документами (актами, протоколами, расчетами, отчетами и пр.) в установленном на АС порядке.

10.10.2 Порядок оформления документации по результатам контроля должен соответствовать требованиям разделов "Требования к отчетной документации" и "Требования к форме и содержанию заключения (протокола) по неразрушающему и разрушающему контролю" правил [6].

10.10.3 Исходя из фактических значений определяющих параметров, при необходимости, проводят поверочные расчеты (расчетные обоснования) на прочность элементов блоков АС.

10.10.4 Расчеты на прочность (расчетные обоснования) в период эксплуатации ТТО блоков АС, в том числе при проведении работ по уточнению установленных в проектно-конструкторской документации или нормативных документах его ресурсных характеристик, выполняют в соответствии с требованиями [9], [10]. Допускается применение для проведения расчетов на прочность национальных стандартов согласно требованиям [11] (пункт 22). Расчеты прочности (расчетные обоснования) проводят с использованием программ для электронных вычислительных машин (ЭВМ) или аналитическими методами. В случае применения программ для ЭВМ они должны пройти экспертизу, предусмотренную положениями [4].

10.10.5 По результатам работ, выполненных в соответствии с программой обследования, оформляют заключение о возможности продления срока службы ТТО блоков АС.

10.10.6 Заключение о возможности продления срока службы ТТО блоков АС содержит:

а) сведения об обследуемых ТТО блоков АС:

1) наименование, тип (марка), станционное обозначение, количество единиц обследованных элементов блоков АС,

2) разработчик, изготовитель, дата изготовления и ввода в эксплуатацию, заводской и регистрационный номер;

б) информацию (или ссылки на программы, методики) о методах контроля, методиках (методах) измерений, оценки и прогнозирования технического состояния и ресурсных характеристик (обозначения и/или наименование документов);

в) обобщенные результаты оценки технического состояния и обоснования остаточного ресурса элементов блоков АС;

г) выводы о техническом состоянии, остаточном ресурсе и обоснование возможности продления срока службы ТТО блоков АС или о необходимости их вывода из эксплуатации.

10.10.7 Кроме того, в заключении приводят:

- критерии оценки и способы подтверждения остаточного ресурса ТТО блока АС в период дополнительного срока их службы;

- организационно-технические (компенсирующие) мероприятия (оптимизацию технического обслуживания и ремонта), модернизацию ТТО блоков АС или их составных частей, использование дополнительных методов, средств контроля и диагностирования технического состояния, изменение условий и режимов эксплуатации, замену отдельных узлов или деталей вследствие их технического состояния или исчерпания ресурса с указанием сроков их выполнения (периодичности);

- рекомендации по совершенствованию контроля технического состояния и диагностирования ТТО блоков АС.

10.10.8 При подготовке заключения по результатам обследования технического состояния предусматривают проведение дополнительного контроля ТТО блоков АС в период дополнительного срока службы.

10.10.9 К заключению прилагают документы, на основе которых осуществлялись оценка технического состояния, обоснование остаточного ресурса и продления срока службы:

- копию организационно-распорядительного документа, в соответствии с которым создана комиссия для оценки технического состояния, обоснования остаточного ресурса и срока службы ТТО блоков АС;

- программы обследования или их копии, если оригиналы хранят в центральном архиве эксплуатирующей организации или делах подразделений - владельцев ТТО;

- отчетные документы по результатам выполненных работ или их копии, если оригиналы хранят в делах подразделений - владельцев ТТО;

- акты и заключения (протоколы) контроля по результатам обследования состояния металла, расчеты на прочность (расчетные обоснования);

- обоснования сейсмостойкости (в рамках расчета на прочность) для элементов блоков АС, имеющих I, II категорию сейсмостойкости по нормам [10].

10.10.10 На основании заключения разрабатывают решение (техническое решение) о продлении срока службы и условиях дальнейшей эксплуатации ТТО блоков АС.

10.10.10.1 Решение (техническое решение) о продлении срока службы и условиях дальнейшей эксплуатации ТТО блоков АС содержит:

а) номер и наименование организационно-распорядительного документа, в соответствии с которым создана комиссия для оценки технического состояния, обоснования остаточного ресурса и продления срока службы элементов блоков АС;

б) основание для выполнения работ, разработки решения (технического решения);

в) краткие сведения об элементе (допускают ссылку на соответствующий пункт заключения);

г) описание выполненных работ и их обобщенные результаты;

д) основные выводы по результатам оценки технического состояния, обоснования остаточного ресурса и продления срока службы, суть решения (технического решения):

1) выводы о работоспособности, исправности, соответствии требованиям проектно-конструкторской документации и нормативных документов, возможности продления срока службы элементов блоков АС или о необходимости их вывода из эксплуатации,

2) установленный срок службы,

3) значения ресурсных характеристик на период установленного срока службы,

4) мероприятия по мониторингу ресурсных характеристик в период дальнейшей эксплуатации,

5) организационно-технические (компенсирующие) мероприятия (оптимизацию технического обслуживания и ремонта; модернизацию ТТО блоков АС или их составных частей; использование дополнительных методов, средств контроля и диагностирования технического состояния; изменение условий и режимов эксплуатации; замену отдельных узлов или деталей вследствие их технического состояния или исчерпания ресурса) с указанием сроков их выполнения (периодичности),

6) возможность, сроки и условия дальнейшей эксплуатации.

10.10.10.2 К решению (техническому решению) прилагают заключение со всеми приложениями к нему.

10.10.10.3 Если по результатам выполненных работ рекомендуют модернизацию или конструктивное изменение ТТО, то решение об их проведении принимает эксплуатирующая организация с привлечением проектной (конструкторской) организации.

10.11 Решения (технические решения) о продлении срока службы и условиях дальнейшей эксплуатации ТТО блоков АС при продлении срока эксплуатации блока АС подтверждают результатами экспертизы. При продлении срока службы ТТО вне продления срока службы блока решение о необходимости проведения экспертизы принимает руководство АС.

10.12 Форма, содержание, согласование и утверждение заключения, решения (технического решения) - по ГОСТ Р 58341.1.

Приложение А

(рекомендуемое)

Примерный перечень параметров, на основе которых могут быть определены ресурсные характеристики транспортно-технологического оборудования

А.1 Примерный перечень параметров, на основе которых могут быть определены ресурсные характеристики металлоконструкций

А.1.1 Геометрические параметры металлоконструкций.

А.1.2 Значения характеристик механических свойств металлоконструкций (предел прочности, предел текучести, относительное удлинение).

А.1.3 Наличие повреждений, деформаций металлоконструкций под влиянием нагрузок и воздействий.

А.1.4 Наличие прогибов и деформаций.

А.1.5 Повреждение антикоррозионного покрытия (при наличии).

А.1.6 Состояние узлов сопряжения элементов металлоконструкций.

А.1.7 Характеристики динамических и циклических нагрузок.

А.2 Примерный перечень параметров, на основе которых могут быть определены ресурсные характеристики оборудования

А.2.1 Толщина стенки оборудования.

А.2.2 Накопленное значение повреждаемости металла оборудования при циклически повторяющихся нагрузках.

А.2.3 Сдвиг критической температуры хрупкости металла сварных соединений и основного металла оборудования вследствие температурного старения и циклической повреждаемости металла.

А.2.4 Накопленное значение пластических деформаций металла оборудования.

А.2.5 Накопленное значение деформаций ползучести металла оборудования.

А.2.6 Изменения размеров или формы оборудования вследствие упругих и неупругих деформаций.

А.2.7 Значения характеристик механических свойств материала конструкций, незаменяемых и заменяемых элементов оборудования (предел прочности, предел текучести, относительное удлинение).

А.2.8 Качественное изменение структуры металла, приводящее к появлению новых механизмов его деградации и ускоренному исчерпанию ресурса оборудования.

А.2.9 Необратимые изменения технологических параметров оборудования вследствие отложений, износа или истирания, изменений размеров или формы.

А.2.10 Вибрационные характеристики оборудования.

А.3 Примерный перечень параметров, на основе которых могут быть определены ресурсные характеристики грузозахватных приспособлений

А.3.1 Максимальное число рабочих циклов.

А.3.2 Установленная продолжительность циклов, наработка.

А.3.3 Температура окружающей среды эксплуатации крана.

А.3.4 Скорость механизмов.

А.4 Примерный перечень параметров, определяющих ресурс электротехнического оборудования, для которых устанавливают ресурсные характеристики

А.4.1 Физико-химические и механические свойства изоляции.

А.4.2 Электрические параметры изоляции.

А.4.3 Сопротивление изоляции токоведущих частей относительно корпуса.

А.4.4 Сопротивление заземления относительно корпуса.

А.4.5 Количество циклов включения-выключения.

А.4.6 Сопротивление контактных соединений аппаратуры управления.

А.4.7 Рабочие характеристики и долговечность аккумуляторных батарей.

А.4.8 Состав электролита аккумуляторных батарей.

А.4.9 Воздушные зазоры между статором и ротором электрических машин.

А.4.10 Зазоры и величина вибрации в подшипниках скольжения электродвигателя.

А.4.11 Вибрационные характеристики оборудования.

А.4.12 Время и разновременность замыкания и размыкания главных контактов выключателей.

А.5 Примерный перечень параметров, определяющих ресурс контрольно-измерительных приборов и автоматики, для которых устанавливают ресурсные характеристики

А.5.1 Электрические параметры радиоэлектронных и микропроцессорных устройств.

А.5.2 Физико-химические свойства полимерной изоляции и оболочки кабелей и проводов.

А.5.3 Электрические параметры кабелей и проводов.

А.5.4 Количество циклов включения.

А.5.5 Сопротивление контактных соединений аппаратуры управления.

А.5.6 Вибрационные характеристики оборудования.

А.5.7 Время и разновременность замыкания и размыкания контактов реле и выключателей.

Приложение Б

(обязательное)

Схема управления ресурсом транспортно-технологического оборудования на стадии эксплуатации

На рисунке Б.1 представлена схема управления ресурсом транспортно-технологического оборудования.

|

Рисунок Б.1

Приложение В

(рекомендуемое)

Оценка остаточного ресурса систем управления транспортно-технологического оборудования с учетом статистических данных

В.1 Основные положения

В.1.1 Основанием для проведения оценки остаточного ресурса является достижение системами управления (СУ) назначенного (переназначенного) срока службы. Процедура оценки остаточного ресурса позволяет определить наличие (или отсутствие) возможности продолжения эксплуатации СУ сверх установленного назначенного (переназначенного) срока службы, а также допустимый срок дальнейшей эксплуатации СУ. Длительность продления ограничена остаточным ресурсом оставшихся незаменяемых компонентов, а также фактическим техническим состоянием оборудования.

В.1.2 Оценка остаточного ресурса включает решение следующих задач:

- оценки фактической наработки элементов СУ на основании данных по истории эксплуатации СУ;

- оценки остаточного ресурса СУ.

В.1.3 Сбор данных по значению ресурса элементов систем управления

Для каждого элемента СУ должен быть определен гамма-процентный ресурс. Источниками данных о надежности и ресурсных характеристиках отдельных элементов СУ являются:

- технические условия на элемент СУ;

- данные по ресурсу на аналогичные элементы СУ;

- результаты ресурсных испытаний элементов СУ;

- результаты математического прогнозирования ресурса элементов СУ;

- экспертная оценка ресурса элементов СУ.

В.1.4 Результаты определения гамма-процентного ресурса оформляют согласно таблице В.1.

Таблица В.1

Элемент СУ | Гамма-процентный ресурс | Источник данных по надежности |

В.1.5 При сборе информации о ресурсе рекомендуют указывать ресурс, соответствующий одному и тому же значению гамма (одной и той же вероятности ![]() ). При необходимости значение ресурса может быть пересчитано для другого значения гамма (для другой вероятности

). При необходимости значение ресурса может быть пересчитано для другого значения гамма (для другой вероятности ![]() ) по формуле

) по формуле

![]() , (В.1)

, (В.1)

где - текущее (полученное по результатам сбора информации о ресурсе оборудования) значение ресурса, соответствующее вероятности

![]() ;

;

![]() - пересчитанное для вероятности

- пересчитанное для вероятности ![]() значение ресурса.

значение ресурса.

Формулу (В.1) рекомендуется использовать только в том случае, если требуемое ![]() и текущее

и текущее ![]() значения гаммы отличаются менее чем на 10%.

значения гаммы отличаются менее чем на 10%.

В.2 Оценка фактической наработки элементов систем управления

В.2.1 Под фактической наработкой элементов СУ понимается общее время работы того или иного элемента СУ от начала эксплуатации СУ до текущего момента. В общем случае фактическую наработку ![]() элемента СУ рассчитывают по формуле

элемента СУ рассчитывают по формуле

![]() , (В.2)

, (В.2)

где ![]() - наработка элемента на момент ввода СУ в эксплуатацию;

- наработка элемента на момент ввода СУ в эксплуатацию;

![]() - наработка элемента при выполнении СУ основных функций (транспортно-технологических операций);

- наработка элемента при выполнении СУ основных функций (транспортно-технологических операций);

![]() - наработка элемента при техническом обслуживании, проверках, испытаниях и настройке оборудования;

- наработка элемента при техническом обслуживании, проверках, испытаниях и настройке оборудования;

![]() - эквивалентная наработка, учитывающая старение элементов в периоды между перегрузками, т.е. когда оборудование СУ обесточено (рассчитывают исходя из предположения, что расход ресурса в период между перегрузками происходит в 100 раз медленнее, чем при выполнении транспортно-технологических операций).

- эквивалентная наработка, учитывающая старение элементов в периоды между перегрузками, т.е. когда оборудование СУ обесточено (рассчитывают исходя из предположения, что расход ресурса в период между перегрузками происходит в 100 раз медленнее, чем при выполнении транспортно-технологических операций).

В.2.2 Полученные результаты фактической наработки заносят в таблицу В.2, содержащую перечень элементов СУ и соответствующие значения фактической наработки элемента СУ.

Таблица В.2

Элемент СУ | Наработка элемента на момент ввода СУ в эксплуатацию | Наработка элемента при выполнении СУ основных функций | Наработка элемента при техническом обслуживании, проверках, испытаниях и настройке оборудования | Эквивалентная наработка, учитывающая старение элементов в периоды между перегрузками | Фактическое значение наработки |

В.3 Оценка остаточного ресурса систем управления

В.3.1 Оценку остаточного гамма-процентного ресурса ![]() отдельных элементов СУ выполняют по формуле

отдельных элементов СУ выполняют по формуле

![]() , (В.3)

, (В.3)

где ![]() - гамма-процентный ресурс

- гамма-процентный ресурс -го элемента СУ;

![]() - значение фактической наработки

- значение фактической наработки -го элемента СУ к текущему моменту времени Т.

В.3.2 При оценке остаточного ресурса элемента необходимо учитывать наличие запасных частей, инструментов и принадлежностей (ЗиП), возможность (и целесообразность) пополнения ЗиП в течение продлеваемого срока эксплуатации СУ.

В.3.3 Если для элемента СУ предусмотрен отдельный набор ЗиП (предусмотрен в текущий момент времени или предполагается, что будет предусмотрен на продлеваемый период эксплуатации СУ), то остаточный ресурс элемента с учетом запасных элементов в ЗиП ![]() рассчитывают по формуле

рассчитывают по формуле

![]() , (В.4)

, (В.4)

где ![]() - остаточный гамма-процентный ресурс

- остаточный гамма-процентный ресурс -го элемента СУ;

![]() - число запасных элементов в наборе ЗиП, предусмотренных для

- число запасных элементов в наборе ЗиП, предусмотренных для -го элемента СУ;

![]() - гамма-процентный ресурс

- гамма-процентный ресурс -го элемента СУ.

Если однотипные элементы СУ объединены в группы и для каждой из таких групп предусмотрен отдельный набор ЗиП (предусмотрен в текущий момент времени или предполагается, что будет предусмотрен на продлеваемый период эксплуатации СУ), то остаточный ресурс любого одного элемента из такой группы ![]() рассчитывают по формуле

рассчитывают по формуле

![]() , (В.5)

, (В.5)

где ![]() - остаточный гамма-процентный ресурс

- остаточный гамма-процентный ресурс -го элемента СУ;

![]() - число однотипных элементов СУ, в число которых входит

- число однотипных элементов СУ, в число которых входит -й элемент СУ и для которых предусмотрен один набор ЗиП;

![]() - число запасных элементов в наборе ЗиП, который предусмотрен для группы однотипных элементов СУ, в число которых входит

- число запасных элементов в наборе ЗиП, который предусмотрен для группы однотипных элементов СУ, в число которых входит -й элемент СУ;

![]() - гамма-процентный ресурс

- гамма-процентный ресурс -го элемента СУ;

![]() - целая часть числа, которое получается при делении

- целая часть числа, которое получается при делении ![]() на

на ![]() .

.

Для оценки остаточного ресурса СУ значения остаточного ресурса элементов указывают в часах.

Для перевода ресурса элемента из "циклов срабатываний" в "часы" ![]() используют формулу

используют формулу

![]() , (В.6)

, (В.6)

где ![]() - ресурс элемента в циклах срабатываний;

- ресурс элемента в циклах срабатываний;

![]() - усредненное значение числа циклов срабатываний элемента за 1 ч (рассчитывают исходя из среднего числа срабатываний элемента за время подготовки СУ к перегрузке и выполнения транспортно-технологических операций);

- усредненное значение числа циклов срабатываний элемента за 1 ч (рассчитывают исходя из среднего числа срабатываний элемента за время подготовки СУ к перегрузке и выполнения транспортно-технологических операций);

![]() - эквивалентный ресурс элемента в часах.

- эквивалентный ресурс элемента в часах.

Результаты оценки остаточного ресурса отдельных элементов СУ оформляют в виде таблицы В.3.

Таблица В.3

Элемент СУ | Гамма-процентный ресурс элемента СУ | Фактическая наработка элемента СУ | Остаточный ресурс одного элемента |

В.3.4 Остаточный ресурс СУ ![]() принимают равным наименьшему значению остаточного ресурса незаменяемых элементов СУ (таблица В.3, последний столбец) и рассчитывают по формуле

принимают равным наименьшему значению остаточного ресурса незаменяемых элементов СУ (таблица В.3, последний столбец) и рассчитывают по формуле

![]() . (В.7)

. (В.7)

В.4 Обоснование возможности продления назначенного срока службы системы управления

В.4.1 Критерием возможности дальнейшей эксплуатации (продления остаточного ресурса) СУ является одновременное выполнение следующих условий:

- положительные результаты обследования устройств СУ на соответствие установленным техническим требованиям;

- положительный прогноз величины остаточных ресурсных характеристик на продлеваемый период.