ГОСТ Р 50.04.06-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система оценки соответствия в области использования атомной энергии

ОЦЕНКА СООТВЕТСТВИЯ В ФОРМЕ ИСПЫТАНИЙ

Аттестационные испытания нового материала (основного или сварочного)

Conformity assessment system for the use of nuclear energy. Conformity assessment in the form of testing. Qualification testing for new material (base or welding)

ОКС 27.120

Дата введения 2018-03-01

Предисловие

1 РАЗРАБОТАН Государственной корпорацией по атомной энергии "Росатом"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 февраля 2018 г. N 98-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт взаимосвязан с другими стандартами, входящими в систему стандартов "Система оценки соответствия в области использования атомной энергии".

Стандарт устанавливает порядок проведения оценки соответствия в форме испытаний (аттестационных) новых (ранее не применявшихся) материалов (основных и сварочных).

Оценка соответствия новых материалов проводится с целью подтверждения характеристик и свойств новых материалов, определения возможности их применения при производстве оборудования и трубопроводов атомных энергетических установок, получения численных характеристик свойств новых материалов, необходимых для расчетов при обосновании безопасности оборудования, трубопроводов атомных энергетических установок на всех стадиях их жизненного цикла.

Настоящий стандарт разработан в соответствии с нормативными правовыми актами Российской Федерации в области технического регулирования и использования атомной энергии, международными и национальными стандартами в области оценки соответствия продукции.

1 Область применения

1.1 Настоящий стандарт устанавливает:

- порядок и процедуры проведения аттестационных испытаний основных и сварочных новых материалов (далее - новые материалы), используемых при производстве, монтаже и эксплуатации оборудования и трубопроводов (далее - продукция) атомных энергетических установок, для которых устанавливаются требования, связанные с обеспечением безопасности в области использования атомной энергии;

- перечень свойств и характеристик новых материалов, определяемых в процессе аттестационных испытаний, важных для безопасности на всех стадиях жизненного цикла продукции;

- требования к методам исследований (включая методы испытаний, анализа и экстраполяции свойств), применяемым при аттестационных испытаниях новых материалов, необходимым для получения и подтверждения их характеристик и свойств;

- требования к представлению характеристик и свойств новых материалов для их применения в расчетах при обосновании безопасности продукции на всех стадиях ее жизненного цикла.

1.2 Стандарт предназначен для применения при проведении аттестационных испытаний новых материалов продукции.

1.3 Стандарт должен применяться изготовителями оборудования и трубопроводов атомных энергетических установок, монтажными и эксплуатирующими (ремонтными) организациями, головными материаловедческими организациями, испытательными лабораториями (центрами), специализированными организациями, иными организациями, выполняющими работы и предоставляющими услуги в области использования атомной энергии.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 25.502 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость

ГОСТ 25.505 Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытаний на малоцикловую усталость при термомеханическом нагружении

ГОСТ 25.506 Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 1778 Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2601 Сварка металлов. Термины и определения основных понятий

ГОСТ 3248 Металлы. Метод испытания на ползучесть

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9651 (ИСО 783-89) Металлы. Методы испытаний на растяжение при повышенных температурах

ГОСТ 10006 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ 10145 Металлы. Метод испытания на длительную прочность

ГОСТ 10446 (ИСО 6892-84) Проволока. Метод испытания на растяжение

ГОСТ 11150 Металлы. Методы испытания на растяжение при пониженных температурах

ГОСТ 11701 Металлы. Методы испытаний на растяжение тонких листов и лент

ГОСТ 19040 Трубы металлические. Метод испытания на растяжение при повышенных температурах

ГОСТ 30432 Трубы металлические. Методы отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ Р 8.563-2009 Государственная система обеспечения единства измерений. Методики (методы) измерений

ГОСТ Р 8.736 Государственная система обеспечения единства измерений. Измерения прямые многократные. Методы обработки результатов измерений. Основные положения

ГОСТ Р 50.02.01-2017 Система оценки соответствия в области использования атомной энергии. Основные термины и определения

ГОСТ Р 50.04.01-2018 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме испытаний. Аттестационные испытания. Общие положения

ГОСТ Р 53845 Прокат стальной. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ Р ИСО 857-1 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения

ГОСТ Р ИСО 4136 Испытания разрушающие сварных соединений металлических материалов. Испытание на растяжение образцов, вырезанных поперек шва

ГОСТ Р ИСО 5178 Испытания разрушающие сварных швов металлических материалов. Испытание на продольное растяжение металла шва сварных соединений, выполненных сваркой плавлением

ГОСТ Р ISO/IEC 17000* Оценка соответствия. Словарь и общие принципы

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ ISO/IEC 17000, здесь и далее по тексту. - .

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 50.02.01, ГОСТ Р 50.04.01, ГОСТ Р ISO/IEC 17000, а также следующие термины с соответствующими определениями:

3.1

аттестация методик измерения: Исследование и подтверждение соответствия методик измерений установленным метрологическим требованиям к измерениям. [ГОСТ Р 8.563-2009, статья 3.2] |

3.2 материалы: Основные и сварочные материалы, применяемые при изготовлении, монтаже и ремонте оборудования и трубопроводов атомных энергетических установок.

3.3 металл шва: Металл, полученный при плавлении присадочных материалов в процессе выполнения сварного соединения, в том числе разбавленный основным металлом за счет его расплавления в зоне свариваемых кромок.

3.4

методика (метод) измерений: Совокупность конкретно описанных операций, выполнение которых обеспечивает получение результатов измерений с установленными показателями точности. {[1], статья 2, термин 11]} |

3.5

наплавка (surfacing): Нанесение посредством сварки плавлением слоя металла на поверхность изделия. [ГОСТ 2601-84, статья 6] |

3.6 наплавленный металл: Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл.

3.7 образец: Изготовленное из пробы изделие определенной формы и размеров, на котором проводится определение свойств (характеристик) материала при испытаниях.

3.8 определение (характеристики): Действия по установлению одной или более характеристик и значений величин этих характеристик.

3.9 основные материалы: Полуфабрикаты из сталей и сплавов.

3.10 отбор образцов: Извлечение образцов, представляющих объект оценки соответствия, согласно процедуре.

3.11 полуфабрикат: Заготовки (листы, трубы, поковки, сортовой прокат, отливки, другие заготовки), поставляемые для изготовления деталей или сборочных единиц элементов атомных энергетических установок.

3.12 проба: Часть полуфабриката или специально изготовленной заготовки, предназначенная для изготовления образца для испытаний.

3.13

сварочные материалы (welding consumables): Все материалы, такие как присадочные материалы, газ, флюс или паста, расходуемые в процессе сварки и способствующие формированию сварного шва. [ГОСТ Р ИСО 857-1-2009, статья 5.5.6] |

4 Сокращения

В настоящем стандарте использованы следующие сокращения:

АК - аттестационная комиссия;

АЭУ - атомная энергетическая установка;

ГМО - головная материаловедческая организация;

ИЛ - испытательная лаборатория (центр);

РУ - реакторная установка;

ТД - техническая документация.

5 Общие положения

5.1 К новым материалам, предназначенным для производства продукции, относятся:

- основные материалы:

а) не приведенные в Сводном перечне документов по стандартизации в области использования атомной энергии (далее - Сводный перечень);

б) приведенные в Сводном перечне в случае их применения при температурах, превышающих максимально допустимые по указанному Сводному перечню;

в) приведенные в Сводном перечне в случае их поставки по документам по стандартизации, отсутствующим в указанном Сводном перечне.

Примечание - Проведение аттестационных испытаний основных материалов, марки которых приведены в Сводном перечне, выплавляемых методами, не предусмотренными документами по стандартизации на указанные материалы (вакуумно-дуговым, электрошлаковым переплавом или другими методами), не требуется;

- сварочные и наплавочные материалы, не предусмотренные федеральными нормами и правилами в области использования атомной энергии, устанавливающими требования к сварке и наплавке оборудования и трубопроводов АЭУ, для сварки (наплавки) деталей из сталей (сплавов) соответствующих марок (сочетаний марок) применительно к конкретным способам сварки (наплавки).

5.2 К основным материалам, предназначенным для производства продукции, относятся полуфабрикаты (листы, трубы, поковки, сортовой прокат, отливки, другие заготовки), выполненные:

- из сталей углеродистых;

- сталей кремнемарганцовистых;

- сталей легированных;

- сталей высокохромистых;

- коррозионно-стойких сталей аустенитного класса;

- железоникелевых сплавов;

- циркониевых сплавов;

- титановых сплавов;

- алюминиевых сплавов;

- латуни;

- меди;

- никеля;

- эвтектических сплавов;

- медно-никелевых сплавов.

5.3 К сварочным материалам, предназначенным для производства продукции, относятся проволоки, сварочные ленты, покрытые электроды, сварочные флюсы, прутки из лантанированного вольфрама, прутки из иттрированного вольфрама, прутки из вольфрама, пасты и защитные газы.

5.4 Аттестационные испытания новых материалов проводятся с целью подтверждения характеристик и свойств новых материалов, определения возможности их применения при производстве продукции, определения количественных характеристик свойств материалов, необходимых для расчетов при обосновании безопасности продукции на всех стадиях ее жизненного цикла.

5.5 Характеристики материалов, используемых при производстве продукции, определяются с учетом риска причинения вреда и тяжести последствий в случае их необеспечения в условиях эксплуатации [(механической нагрузки, рабочей среды, рабочего давления, расчетной температуры, нейтронного облучения (флюенс, повреждающая доза, температура, энергия нейтронов)], а также установленного срока службы продукции.

5.6 К характеристикам основных, сварочных материалов и сварных соединений, определяемым при проведении аттестационных испытаний, относятся с учетом влияния на них условий эксплуатации:

- показатели структурного состояния;

- физические свойства;

- механические свойства при кратковременном растяжении;

- характеристики сопротивления хрупкому разрушению;

- характеристики циклической прочности;

- характеристики длительной статической прочности, длительной пластичности и ползучести;

- характеристики коррозионной стойкости.

5.7 Оценка соответствия новых материалов, предназначенных для изготовления продукции, проводится в форме аттестационных испытаний.

5.8 Аттестационные испытания новых материалов осуществляются посредством исследований продукции и анализа результатов исследований.

5.9 Общие требования к проведению аттестационных испытаний новых материалов установлены в ГОСТ Р 50.04.01.

6 Порядок проведения аттестационных испытаний

6.1 Порядок проведения аттестационных испытаний новых материалов установлен в ГОСТ Р 50.04.01-2018 (раздел 6).

6.2 В заявке на проведение аттестационных испытаний нового материала и в программе и методике аттестационных испытаний указываются предельные режимы эксплуатации [рабочее давление, расчетная температура, вид и свойства среды, нейтронное облучение (флюенс, повреждающая доза, температура, энергия нейтронов), установленный срок службы] продукции, при производстве которой планируется использование нового материала.

6.3 При разработке программы и методики аттестационных испытаний нового материала:

- предусматривается проведение исследований с целью получения характеристик, указанных в 5.6, в объеме требований А.4-А.9 приложения А;

- допускается в зависимости от предполагаемых условий эксплуатации материала с учетом степени отличия (сходства) характеристик новых и аналогичных, допущенных к применению материалов сокращать объем исследований по сравнению с полным объемом, предусмотренным А.4-А.9 приложения А;

- количество проведенных кратковременных и длительных испытаний, их продолжительность, а также число исследованных плавок, типоразмеров полуфабрикатов должно выбираться достаточным для достоверного определения соответствующих характеристик, их зависимости от температуры и других факторов, оценки пределов разброса данных с учетом влияния допускаемых отклонений в химическом составе материалов и в технологии производства полуфабрикатов и продукции.

6.4 Отбор проб, заготовок и образцов для проведения исследований нового материала

6.4.1 При проведении исследований все характеристики должны определяться на полуфабрикатах основного металла после термической обработки. Для материала, предназначенного для сварной продукции, должны определяться характеристики основного металла и металла зоны термического влияния сварки после промежуточных и основных отпусков сварных соединений минимальной и максимальной продолжительности для способов сварки и сварочных материалов, применяемых в сварных соединениях и наплавленных изделиях из данного материала.

6.4.2 Отбор проб, заготовок для образцов и испытательных образцов для испытаний на растяжение, ударный изгиб от фасонного, сортового, листового и широкополосного проката и от поковок, а также для технологических испытаний (на изгиб) должен проводиться в соответствии с требованиями документов по стандартизации на поставку полуфабрикатов, ТД на продукцию и/или принятых аттестованных методик испытания; в случае отсутствия требований по отбору проб, заготовок и образцов в указанных документах - по ГОСТ Р 53845.

6.4.3 Отбор проб, заготовок и образцов для механических и технологических испытаний бесшовных и сварных труб из черных и цветных металлов и сплавов должен проводиться в соответствии с требованиями документов по стандартизации на поставку полуфабрикатов, ТД на продукцию и/или принятых аттестованных методик испытания; в случае отсутствия требований по отбору проб, заготовок и образцов в указанных документах - по ГОСТ 30432.

6.4.4 Отбор проб, заготовок и образцов для механических и технологических испытаний сварных соединений, их отдельных участков и наплавленного металла проводится по ГОСТ 6996.

6.4.5 Отбор проб, заготовок и образцов для испытаний осуществляется под наблюдением АК.

6.4.6 Количество заготовок для проведения испытаний должно устанавливаться в соответствии с требованиями документов по стандартизации на поставку полуфабрикатов, ТД на продукцию и/или принятых аттестованных методик испытания.

6.4.7 Количество и типы образцов для проведения испытаний должны устанавливаться в соответствии с требованиями документов по стандартизации на поставку полуфабрикатов, ТД на продукцию и/или принятых аттестованных методик испытания.

6.4.8 Образцы, изготовленные для проведения испытаний, должны быть промаркированы уникальной маркировкой (клеймом) для их идентификации с представленным для испытаний полуфабрикатом.

6.4.9 Отбор проб, заготовок и образцов для проведения исследований должен быть задокументирован.

6.5 Проведение исследований нового материала

6.5.1 Исследования свойств материалов при аттестационных испытаниях должны проводиться на образцах, вырезанных из изготавливаемой номенклатуры полуфабрикатов, выполненных в промышленных условиях по документам по стандартизации, которые предполагается включить в свидетельство об аттестации материала.

6.5.2 Действия при исследовании, их порядок и формат представления полученных результатов при проведении аттестационных испытаний новых материалов, предназначенных для применения при производстве продукции, должны соответствовать А.4-А.9 (приложение А).

6.5.3 Испытания материалов должны проводиться в соответствии с рабочими программами испытаний и методиками испытаний, установленными в документах по стандартизации на поставку материалов, а также в настоящем стандарте в соответствии с приложением Б.

6.5.4 Для определения характеристик основных, сварочных материалов и сварных соединений могут быть применены другие методы (методики), удовлетворяющие требованиям ГОСТ Р 50.04.01-2018 (раздел 8).

6.5.5 Результаты аттестационных испытаний новых материалов и сварных соединений вносятся в протоколы испытаний.

6.6 Оформление аттестационного отчета

6.6.1 По результатам аттестационных испытаний нового материала должен быть оформлен аттестационный отчет.

6.6.2 Порядок оформления, утверждения и хранения аттестационного отчета установлен в ГОСТ Р 50.04.01-2018 (раздел 6).

6.6.3 Содержание аттестационного отчета должно соответствовать требованиям приложения А.

6.6.4 Для получения значений, используемых в прочностных расчетах, результаты измерений в требуемом диапазоне температур должны подвергаться статистической обработке по ГОСТ Р 8.736.

6.6.5 В аттестационном отчете все сведения, характеристики и показатели должны быть представлены в виде таблиц, графиков и сопроводительного текста с указанием методик проведения испытаний (или ссылок на документы, где содержится описание методик), типов образцов, зон их вырезки, ориентации в полуфабрикате или сварном соединении. Значения и зависимости, предназначенные для использования в расчетах на прочность, должны быть представлены для установленного срока службы продукции.

6.7 Оформление свидетельства об аттестации нового материала

6.7.1 При соответствии свойств и характеристик нового материала заявленным требованиям, обеспечивающим возможность применения нового материала для производства продукции, должно быть оформлено свидетельство об аттестации нового материала.

6.7.2 Содержание, порядок оформления, утверждения и хранения свидетельства об аттестации нового материала установлены в ГОСТ Р 50.04.01-2018 (пункт 6.5).

6.7.3 В свидетельстве об аттестации нового материала должны быть приведены предельные режимы эксплуатации [рабочее давление, расчетная температура, вид и свойства среды, нейтронное облучение (флюенс, повреждающая доза, температура, энергия нейтронов), установленный срок службы] продукции, при производстве которой планируется использование нового материала.

7 Технические требования

7.1 Требования к ИЛ, привлекаемым к проведению работ по аттестационным испытаниям, установлены в ГОСТ Р 50.04.01-2018 (раздел 5).

При наличии у ИЛ аккредитации область аккредитации ИЛ должна соответствовать аттестационным испытаниям, указанным в программе аттестационных испытаний.

7.2 Персонал, осуществляющий деятельность по аттестации нового материала, должен обладать компетентностью и навыками, необходимыми для выполняемых им работ.

7.3 Требования к метрологическому обеспечению аттестационных испытаний нового материала указаны в ГОСТ Р 50.04.01-2018 (раздел 7).

7.4 Требования к документам по стандартизации на поставку материалов должны соответствовать приложению В.

7.5 Требования к документации

7.5.1 Документированию подлежит информация, необходимая для представления процессов проведения и оценки результатов аттестационных испытаний новых материалов.

7.5.2 К документации с информацией по 7.5.1 относится документация, созданная при проведении аттестационных испытаний новых материалов: технические задания, методики и программы испытаний, акты отбора образцов, протоколы испытаний, результаты моделирования и расчетов, аттестационный отчет.

7.5.3 Разработка, проверка, утверждение, регистрация и хранение документов, относящихся к аттестационным испытаниям новых материалов, должны проводиться ГМО.

7.5.4 Разрабатываемая по 7.5.2 документация, включая все версии, должна сохраняться в ГМО в хронологическом порядке после проверки лицом, назначенным АК.

Указанная документация хранится в ГМО бессрочно.

7.5.5 Для обеспечения сохранности документации ГМО должна предоставить места и обеспечить условия хранения документации с учетом требований к сохранности информации в зависимости от формы представления информации и вида носителя информации.

Примечания

1 Носителями информации могут быть бумага, пленка, магнитная лента, магнитные, оптические диски и другие носители.

2 Документы на электронных носителях информации должны храниться на энергонезависимых носителях.

8 Область распространения результатов аттестационных испытаний

8.1 Результаты аттестационных испытаний распространяются только на марки материалов и виды полуфабрикатов, выполненные из них (5.2 и 5.3), включая документы по стандартизации на их поставку, характеристики и свойства которых были подтверждены в процессе проведения аттестационных испытаний, и только для тех условий эксплуатации продукции, влияние которых на изменение свойств материалов было учтено при проведении аттестационных испытаний.

8.2 По заявке заявителя решением АК результаты аттестационных испытаний могут быть распространены на материалы (основные и сварочные) тех же марок и видов полуфабрикатов (с идентичными химическим составом, термическим состоянием и типоразмерами), поставленные не по указанным в 8.1 документам по стандартизации, если их свойства, объем контроля и нормы оценки результатов контроля обеспечивают качество материала на том же или более высоком уровне.

Приложение А

(обязательное)

Содержание аттестационного отчета по испытаниям нового материала

А.1 Аттестационный отчет должен содержать:

- общие положения;

- полученные данные исследований и значения характеристик, необходимые для проведения расчетов;

- анализ полученных данных исследований и заключение о пригодности исследованного нового материала к применению для изготовления оборудования и трубопроводов АЭУ;

- ссылки на документы по стандартизации на поставку нового материала, а также технологии сварки.

А.2 В разделе "Общие положения" аттестационного отчета должна быть представлена следующая информация.

А.2.1 Регистрационный номер и дата утверждения.

А.2.2 Общие сведения.

А.2.2.1 Для основного металла:

- назначение материала;

- данные о технологичности материала, включая свариваемость;

- химический состав (с указанием содержания вредных примесей);

- виды и способы получения (технологии) полуфабрикатов;

- сведения о термической обработке в состоянии поставки;

- максимальное расчетное значение температуры, до которой разрешается использовать материал, ;

- сведения о рабочих средах, в которых разрешается использовать материал;

- допускаемый флюенс нейтронов с указанием нижней границы энергии учитываемых нейтронов E (для перлитных сталей E 0,5 МэВ, аустенитных хромоникелевых сталей - E

0,1 МэВ, для сплавов на основе циркония и для сплавов на основе алюминия - E

1 МэВ)

и температуры облучения, до которой обосновано использование материала (показатель определяется для изделий, подвергающихся радиационному воздействию);

- перечень документов по стандартизации на поставку полуфабрикатов;

- сертификатные данные на поставку полуфабрикатов, использованных при проведении аттестационных испытаний, подтверждающих их соответствие документам по стандартизации на поставку, номера плавок, поковок (проката);

- схема вырезки из полуфабрикатов образцов для проведения испытаний.

А.2.2.2 Для сварочных и наплавочных материалов и сварных соединений:

- сочетание сварочных (наплавочных) и основных материалов (по их маркам);

- перечень документов по стандартизации на поставку сварочных материалов;

- ссылки на технологическую документацию на сварку и наплавку (технологические инструкции и/или карты технологических процессов);

- химический состав наплавленного металла (металла шва) с указанием пределов содержания легирующих элементов и вредных примесей;

- необходимость и режимы предварительного и сопутствующего подогрева при сварке;

- необходимость, вид и режимы термической обработки сварных соединений и наплавленных изделий;

- максимальное расчетное значение температуры, до которой применяется сварное соединение;

- сведения о рабочих средах, в которых разрешается использовать сварное соединение;

- допускаемый флюенс нейтронов (от минимального уровня, с которого необходимо учитывать влияние облучения, до максимального допустимого с указанием нижней границы энергии учитываемых нейтронов) (показатель определяется для сварных соединений, подвергающихся радиационному воздействию);

- данные о деформируемости сварных соединений (угол загиба, смятие).

А.2.2.3 Для материалов, предназначенных для работы в контакте с жидкометаллическим теплоносителем, приводятся данные, характеризующие склонность материалов к обезуглероживанию и науглероживанию и локальным разрушениям.

А.3 В основном разделе аттестационного отчета должны быть приведены полученные данные исследований, предусмотренных А.4-А.9, с учетом 6.3.

А.4 Исследование физических свойств

А.4.1 Для основного металла и наплавленного металла (металла шва) в аттестационном отчете должны быть приведены средние и полученные при испытаниях (фактические) значения следующих физических характеристик:

- модуля нормальной упругости E;

- среднего коэффициента термического расширения ;

- коэффициента Пуассона ;

- коэффициента теплопроводности ;

- удельной теплоемкости с;

- плотности .

Примечание - Под средними значениями следует понимать значения характеристик физических свойств, полученные статистической обработкой результатов испытаний металла из исследуемой номенклатуры полуфабрикатов и изделий не менее трех плавок, выполненных в промышленных условиях по документам стандартизации, которые предполагается включить в свидетельство об аттестации материала, с доверительной вероятностью 0,5.

А.4.2 Указанные в А.4.1 характеристики должны быть определены в пределах температур от 20°С до через каждые 100°С, а также при температуре (

![]() )°С, где

)°С, где - максимальное расчетное значение температуры, до которой разрешается использовать материал.

А.4.3 Характеристики по А.4.1 должны быть представлены в форме таблиц.

А.5 Определение механических свойств материала при кратковременном растяжении

А.5.1 Для основного металла и наплавленного металла (металла шва) в аттестационном отчете должны быть представлены минимальные, средние и полученные при испытаниях (фактические) значения следующих свойств:

- временного сопротивления (предела прочности) ;

- условного предела текучести ;

- относительного равномерного удлинения ;

- относительного удлинения при статическом разрушении при растяжении ;

- относительного сужения поперечного сечения образца при статическом разрушении при растяжении Z.

Примечание - Под минимальными и средними значениями характеристик по А.5.1 и А.5.2 следует понимать значения характеристик механических свойств при кратковременном растяжении, полученные статистической обработкой результатов испытаний металла из исследуемой номенклатуры полуфабрикатов не менее трех плавок, выполненных в промышленных условиях по документам стандартизации, которые предполагается включить в свидетельство об аттестации материала, с обязательным охватом всех типов полуфабрикатов и использованием данных сертификатов с доверительной вероятностью 0,95 и 0,5 соответственно.

А.5.2 Для сварного соединения в аттестационном отчете должны быть представлены минимальные, средние и полученные при испытаниях (фактические) значения временного сопротивления (предела прочности) и угла загиба.

А.5.3 Характеристики по А.5.1 и А.5.2 должны быть определены в пределах температур от 20°С до через каждые 50°С, а также при температурах (

![]() )°С и (

)°С и (![]() )°С. Угол загиба сварного соединения определяется только при температуре 20°С.

)°С. Угол загиба сварного соединения определяется только при температуре 20°С.

А.5.4 Для основных материалов, наплавленного металла (металла шва) и сварных соединений, антикоррозионной наплавки, предназначенных для работы в условиях нейтронного облучения, в аттестационном отчете должны быть представлены данные по изменению механических свойств по А.5.1 и А.5.2 (кроме угла загиба) при температурах 20°С, расчетной рабочей температуре и

в виде дозовой зависимости до

, где

- допускаемый флюенс нейтронов (от минимального уровня, с которого необходимо учитывать влияние облучения, до максимального допустимого с указанием нижней границы энергии учитываемых нейтронов).

Представление указанных данных не требуется для сталей перлитного класса, подвергающихся нейтронному облучению с флюенсом нейтронов ниже 1·10 нейтр/м

(с энергией E

0,5 МэВ).

А.5.5 Для материалов, предназначенных для работы в условиях отсутствия нейтронного облучения, в аттестационном отчете должны быть представлены количественные данные, характеризующие изменение во времени (за установленный срок службы) указанных в А.5.1 и А.5.2 (кроме угла загиба) характеристик, или должно быть подтверждено отсутствие их снижения ниже минимального уровня за установленный срок службы продукции.

Влияние термического старения на кратковременные механические свойства должны быть учтены по результатам испытаний при 20°С, и

образцов, предварительно выдержанных при

и

. Продолжительность выдержки должна выбираться из условия возможности экстраполяции результатов испытаний на установленный срок службы продукции.

Представление указанных данных не требуется для сталей и железоникелевых сплавов при ниже 250°С.

А.5.6 Характеристики по А.5.1 и А.5.2 должны быть представлены в аттестационном отчете в форме таблиц.

А.5.7 В аттестационном отчете должно быть подтверждено, что контакт материала с рабочей средой не снижает характеристики, указанные в А.5.1 и А.5.2, или должны быть представлены количественные данные, отражающие влияние рабочих сред.

А.6 Определение характеристик сопротивления хрупкому разрушению

А.6.1 Для основного металла, металла шва и околошовной зоны в аттестационном отчете должны быть приведены:

- критическая температура хрупкости материала в исходном состоянии поставки по документам стандартизации ;

- температурная зависимость вязкости разрушения в диапазоне температур от (

![]() )°С до (

)°С до (![]() )°С, где

)°С, где - критический коэффициент интенсивности напряжений,

- критическая температура хрупкости. При температурах, превышающих

, допускается представление значений

, полученных пересчетом по критическим значениям контурного интеграла

.

Если толщина стенок рассчитываемых элементов меньше, чем требуемые толщины для определения в соответствии с положениями ГОСТ 25.506, то для проведения расчетов на сопротивление хрупкому разрушению должны определяться:

- критическое раскрытие трещины или другие характеристики (коэффициент интенсивности напряжений

, критическое значение J-интеграла

);

- сдвиг критической температуры хрупкости вследствие термического старения (представление указанных данных не требуется для сталей и хромоникелевых сплавов при

ниже 250°С);

- сдвиг критической температуры хрупкости вследствие влияния циклической повреждаемости ;

- сдвиг критической температуры хрупкости вследствие влияния облучения и коэффициент радиационного охрупчивания

. Представление указанных данных не требуется для сталей перлитного класса, подвергающихся нейтронному облучению с флюенсом нейтронов ниже 1·10

нейтр/м

(с энергией E

0,5 МэВ).

А.6.2 В аттестационном отчете должно быть подтверждено, что контакт материала с рабочей средой не снижает характеристики, указанные в А.6.1, ниже минимального уровня, или должны быть представлены количественные данные, отражающие влияние рабочих сред.

Представление указанных данных не требуется для не подвергавшихся нейтронному облучению (F10

нейтр/м

при E

0,5 МэВ) материалов с пределом прочности не более 600 Н/мм

при температуре 20°С, а также для любых материалов (кроме материалов корпусов реакторов), защищенных со стороны рабочей среды антикоррозионным покрытием.

А.6.3 Представление характеристик, указанных в А.6.1 и А.6.2, не требуется в следующих случаях:

- для коррозионно-стойких сталей аустенитного класса или цветных сплавов, не подвергающихся нейтронному облучению или подвергающихся облучению до флюенса не более 10 нейтр/м

(с энергией Е

0,5 МэВ);

- для сталей перлитного класса, не подвергающихся нейтронному облучению или подвергающихся облучению до флюенса нейтронов не более 10 нейтр/м

(с энергией E

0,5 МэВ), при выполнении хотя бы одного из двух условий:

а) материалы элементов конструкций (включая сварные соединения) имеют предел текучести при температуре 20°С менее 300 Н/мм, а толщина стенки элемента конструкции составляет не более 25 мм;

б) материалы элементов конструкций (включая сварные соединения) имеют предел текучести при температуре 20°С менее 600 Н/мм, а толщина стенки элемента конструкции составляет не более 16 мм.

А.7 Определение характеристик длительной прочности, длительной пластичности и ползучести

А.7.1 Сведения по характеристикам жаропрочности материалов [условный предел длительной прочности (), условный предел длительного относительного удлинения при статическом разрушении (

), условный предел длительного относительного сужения площади поперечного сечения образца при статическом разрушении (

), условный предел ползучести (

)] должны быть представлены в аттестационном отчете в тех случаях, когда максимальная температура, при которой может использоваться материал, превышает приведенные ниже значения температур (в дальнейшем обозначенные

):

- 550°С - для сплавов на никелевой основе;

- 450°С -для коррозионно-стойких сталей аустенитного класса, железоникелевых сплавов и жаропрочных хромомолибденовых сталей;

- 350°С - для углеродистых и легированных сталей (кроме жаропрочных хромомолибденовых сталей);

- 250°С - для циркониевых сплавов;

- 20°С - для алюминиевых и титановых сплавов.

А.7.2 Для основных материалов и наплавленного металла (металла шва) в аттестационном отчете должны быть представлены минимальные, средние пределы длительной прочности и длительной пластичности на установленный срок службы продукции, а также полученные при испытаниях (фактические) значения.

Примечание - Под минимальными и средними значениями следует понимать значения характеристик длительной прочности и длительной пластичности, полученные статистической обработкой результатов испытаний металла из исследуемой номенклатуры полуфабрикатов с доверительной вероятностью 0,95 и 0,5 соответственно.

А.7.3 Для сварных соединений в аттестационном отчете должны быть представлены минимальные, средние и полученные при испытаниях (фактические) значения пределов длительной прочности.

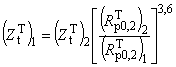

А.7.4 Характеристики, указанные в А.7.1 и А.7.2, должны быть представлены в диапазоне температур от (см. А.7.1) до

через каждые 50°С, а также при температурах (

![]() )°С и (

)°С и (![]() )°С.

)°С.

Минимальные и средние значения должны быть представлены в пределах 10, 3·10, 10, 3·10

, 10

, 3·10

, 10

, 3·10

и т.д. часов до установленного срока службы продукции.

Фактические характеристики длительной прочности представляются по результатам испытаний, продолжительность которых выбирается из условия возможности экстраполяции результатов испытаний на установленный срок службы продукции.

А.7.5 Характеристики, указанные в А.7.1-А.7.3, должны быть представлены в аттестационном отчете в форме таблиц и кривых длительной прочности по минимальным и средним значениям.

А.7.6 Для основных материалов и металла шва при температурах, указанных в А.7.1, в аттестационном отчете должны быть представлены первичные кривые ползучести в графическом виде, изохронные кривые деформирования (ползучести) в координатах "напряжения-деформации" до деформации % для 10; 30; 10

; 3·10

; 10

; 3·10

; 10

; 3·10

и т.д. часов до установленного срока службы продукции и параметрические зависимости

![]() , (А.1)

, (А.1)

где - деформация;

- напряжение;

T - температура;

- время.

А.7.7 Для материалов, предназначенных для работы в условиях нейтронного облучения, в аттестационном отчете должны быть представлены данные, отражающие влияние облучения на характеристики длительной прочности, длительной пластичности и ползучести при температурах от до

и флюенсе до

.

А.7.8 В аттестационном отчете должно быть подтверждено, что контакт материала с рабочей средой не снижает характеристики длительной прочности, длительной пластичности и ползучести в течение всего установленного срока службы продукции ниже минимальных значений, или должны быть представлены данные, отражающие влияние рабочих сред на эти характеристики в течение всего установленного срока службы.

А.7.9 Для получения расчетных характеристик жаропрочности материала считаются достоверными результаты испытаний, полученные для не менее шести партий различных плавок, выполненных в промышленных условиях по документам по стандартизации, которые предполагается включить в свидетельство об аттестации материала, представляющих марку стали или сплава данной категории прочности.

В число испытываемых должны быть включены партии и металл изделий после окончательных технологических операций с содержанием легирующих элементов и значениями кратковременной прочности и пластичности в пределах, оговоренных в документах по стандартизации на поставку полуфабрикатов.

А.8 Определение характеристик циклической прочности

А.8.1 Для основных материалов, металла шва и антикоррозионных наплавок, предназначенных для работы при температурах ниже (см. А.7.1), в аттестационном отчете должны быть представлены экспериментальные кривые циклической прочности для 20°С и

, а также расчетные кривые циклической прочности для фактических (испытанной партии металла) и средних механических характеристик прочности и пластичности основного металла и металла шва. Коэффициенты снижения циклической прочности сварного соединения и металла с наплавкой должны быть представлены по экспериментальным кривым циклической прочности, полученным для сварных соединений и основного металла.

А.8.2 Для основных материалов, металла шва и антикоррозионных наплавок, предназначенных для работы при температурах выше , в аттестационном отчете должны быть представлены экспериментальные кривые циклической прочности, а также расчетные кривые циклической прочности для фактических (испытанной партии металла) и средних механических характеристик кратковременной и длительной прочности и длительной пластичности с учетом установленного срока службы продукции. Коэффициенты снижения циклической прочности сварного соединения и металла с наплавкой должны быть представлены по экспериментальным кривым циклической прочности.

Указанные кривые должны быть представлены в интервале температур от до (

![]() )°С через каждые 50°С.

)°С через каждые 50°С.

А.8.3 Указанные в А.8.1 и А.8.2 кривые циклической прочности и коэффициенты снижения циклической прочности металлов сварного соединения и металла с наплавкой должны быть представлены в интервале циклов от 10 до 10

.

А.8.4 В аттестационном отчете должно быть подтверждено отсутствие снижения циклической прочности вследствие контакта с рабочими средами, деформационного старения, наводороживания, нейтронного облучения или должны быть представлены количественные данные по учету влияния этих факторов на циклическую прочность для расчетных температур и интервалов их изменения в процессе нагружения при заданных числе циклов и длительности на установленный срок службы продукции. Если материал предназначен для работы в условиях, когда влияние того или иного фактора из числа вышеперечисленных заведомо отсутствует, то это должно быть специально указано в аттестационном отчете, и представление соответствующих данных в этом случае не требуется.

А.8.5 Для материалов, предназначенных для работы при температурах свыше , в аттестационном отчете должны быть представлены данные о влиянии неметаллических включений на снижение характеристик циклической прочности, если их содержание не может быть обеспечено ниже 3-го балла по ГОСТ 1778.

А.8.6 Для материалов и сварных соединений, предназначенных для работы в контакте с коррозионно-активной средой при наличии антикоррозионного покрытия или для работы с упрочняющей поверхностной обработкой, в аттестационном отчете должны быть представлены данные о снижении циклической прочности материалов с указанными покрытиями (слоями) в перечисленных условиях работы.

А.9 Определение характеристик коррозионной стойкости

А.9.1 Для основного металла и его сварных соединений в аттестационном отчете должны быть представлены:

- значения скорости сплошной коррозии;

- характер сопротивления язвенной коррозии (скорость роста количества и глубины язв);

- склонность к коррозии под напряжением в рабочих средах при предполагаемых режимах эксплуатации (включая стояночные режимы) и скорость коррозионного растрескивания;

- подтверждение стойкости против межкристаллитной коррозии (только для коррозионно-стойких сталей и их сварных соединений).

А.9.2 В аттестационном отчете должно быть подтверждено, что термическое старение не влияет на характеристики коррозионной стойкости, или должны быть представлены количественные данные, отражающие влияние термического старения. Представление указанных данных не требуется для сталей и хромоникелевых сплавов при ниже 250°С.

А.9.3 В аттестационном отчете должно быть подтверждено, что нейтронное облучение не влияет на характеристики коррозионной стойкости, или должны быть представлены количественные данные, отражающие влияние облучения. Представление указанных данных не требуется для материалов, подвергающихся нейтронному облучению с флюенсом нейтронов ниже 1·10 нейтр/м

(с энергией E

0,5 МэВ) для сталей перлитного, ферритного и мартенситного классов и с флюенсом нейтронов 1·10

нейтр/м

(с энергией E

0,1 МэВ) для сталей аустенитного класса и хромоникелевых сплавов.

Приложение Б

(обязательное)

Методы определения характеристик материалов, применяемых в расчетах на прочность

Б.1 Общие положения

Б.1.1 В настоящем приложении изложены методы проведения испытаний и методические подходы к определению характеристик материалов, применяемых в расчетах на прочность.

Б.1.2 Для проведения прочностных расчетов используют численные значения физических и механических свойств материалов.

Б.1.3 Режимы и условия испытаний должны соответствовать требованиям А.4-А.9 (приложение А).

Б.1.4 Отбор проб, заготовок для образцов и испытательных образцов должен проводиться в соответствии с требованиями 6.4.

Б.2 Определение физических свойств материалов

Б.2.1 Определение модуля нормальной упругости

Б.2.1.1 Определение модуля нормальной упругости должно проводиться в соответствии с А.4 (приложение А).

Б.2.1.2 Измерение модуля нормальной упругости должно проводиться динамическим методом.

Б.2.1.3 Для измерений должны использоваться цилиндрические образцы диаметром 8 мм, длиной 200 мм. Отклонение от заданной температуры при измерениях не должно превышать ±3°С.

Б.2.1.4 При каждой температуре измерений должно быть получено не менее 10 значений измеряемой характеристики.

Б.2.1.5 Отбор проб, требования к образцам и их ориентации в исследуемом полуфабрикате, проведение испытаний и обработка результатов для определения расчетных значений модуля нормальной упругости должны соответствовать принятой для проведения испытаний аттестованной методике.

Б.2.2 Определение температурных коэффициентов термического расширения

Б.2.2.1 Определение температурных коэффициентов термического расширения должно проводиться в соответствии с А.4 (приложение А).

Б.2.2.2 Определение температурных коэффициентов термического расширения должно проводиться дилатометрическим методом, используя дилатометры с погрешностью измерения не более 3%.

Б.2.2.3 По результатам испытаний определяются значения среднего и истинного температурных коэффициентов термического расширения.

Б.2.2.4 При каждой температуре измерений должно быть получено не менее 10 значений измеряемых характеристик.

Б.2.2.5 Отбор проб, требования к образцам и их ориентации в исследуемом полуфабрикате, проведение испытаний и обработка результатов для определения расчетных значений температурных коэффициентов термического расширения должны соответствовать принятой для проведения испытаний аттестованной методике.

Б.3 Определение механических свойств материалов при кратковременном растяжении

Б.3.1 Определение механических свойств при кратковременном растяжении должно проводиться в соответствии с А.5 (приложение А).

Б.3.2 Испытания и обработка результатов испытаний при кратковременном растяжении для определения механических характеристик материала полуфабрикатов, кроме труб, а также лент толщиной менее 0,5 мм при температуре 20°С должны проводиться по ГОСТ 1497, при повышенных температурах до 1200°С - по ГОСТ 9651, при пониженных температурах - по ГОСТ 11150.

Б.3.3 Испытания и обработка результатов испытаний при кратковременном растяжении для определения механических характеристик материала труб при температуре 20°С должны проводиться по ГОСТ 10006, при повышенных температурах - по ГОСТ 19040.

Б.3.4 Испытания на растяжение тонких листов и лент толщиной до 3,0 мм включительно при температуре 20°С должны проводиться по ГОСТ 11701.

Б.3.5 Испытания на растяжение проволоки диаметром или максимальным размером поперечного сечения толщиной до 16,0 мм включительно при температуре 20°С должны проводиться по ГОСТ 10446.

Б.3.6 Испытания сварных соединений, их отдельных участков и наплавленного металла должны проводиться по ГОСТ 6996, ГОСТ Р ИСО 4136 и ГОСТ Р ИСО 5178.

Б.3.7 В результате испытаний на растяжение должны быть получены диаграммы растяжения () или (

), где Р - нагрузка,

- удлинение,

- напряжение,

- деформация, и при каждой температуре испытания должны быть определены следующие характеристики механических свойств:

- предел пропорциональности, ;

- условный предел текучести, ;

- временное сопротивление (предел прочности), ;

- относительное равномерное удлинение, ;

- относительное удлинение после разрыва, ;

- относительное сужение поперечного сечения после разрыва, Z;

- диаграммы деформирования.

Б.3.8 В случае необходимости в результате испытаний материалов на растяжение по ГОСТ 1497 и ГОСТ 9651 определяется относительное равномерное сужение площади поперечного сечения .

определяется пересчетом по относительному равномерному удлинению

, соответствующему максимальной нагрузке

на диаграмме растяжения (

или

) по формуле (Б.1).

![]() . (Б.1)

. (Б.1)

Б.4 Определение характеристик длительной прочности, длительной пластичности и ползучести

Б.4.1 Определение характеристик длительной прочности, длительной пластичности и ползучести должно проводиться в соответствии с А.7 (приложение А).

Б.4.2 Количество испытанных образцов в пределах одной плавки, представляющей марку стали или сплава данной категории прочности, должно составлять не менее 12. При каждом режиме (температура испытания, напряжение) должны испытываться не менее двух образцов. Если времена до разрушения образцов, испытанных на одном и том же режиме, различаются между собой более чем в два раза, то должны быть проведены дополнительные испытания на двух образцах.

При обработке результатов испытаний должны учитываться все результаты, полученные при основных и дополнительных испытаниях.

Б.4.3 В случае необходимости экстраполяции данных на установленный срок службы продукции могут быть применены методы, установленные в федеральных нормах и правилах в области использования атомной энергии, устанавливающих нормы расчета на прочность оборудования и трубопроводов АЭУ.

Б.4.4 Испытания на ползучесть должны проводиться по ГОСТ 3248.

По результатам испытаний при каждой температуре испытаний строятся первичные кривые ползучести и определяются условный предел ползучести материала, суммарная остаточная деформация и средняя скорость установившейся ползучести (из условия линейной аппроксимации).

Данные испытаний используются для получения уравнений ползучести и построения изохронных кривых ползучести.

Б.4.5 Испытания на длительную прочность должны проводиться по ГОСТ 10145.

При каждой температуре испытаний должны определяться условный предел длительной прочности, условный предел длительного относительного удлинения, условный предел длительного относительного сужения.

По результатам испытаний при каждой температуре испытаний устанавливаются зависимости между напряжением, относительным удлинением после разрушения (длительным относительным удлинением), относительным сужением площади поперечного сечения образца после разрушения (длительным относительным сужением) и временем до разрушения, проводят статистическую обработку данных и их экстраполяцию на установленный срок службы.

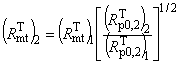

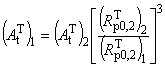

Б.4.6 При отсутствии прямых испытаний по определению характеристик жаропрочности материала категории прочности ниже категории прочности материала той же марки, прошедшего испытания на длительную прочность, его пределы длительной прочности допускается определять по значениям пределов длительной прочности материала той же марки более высокой категории прочности и значений временного сопротивления (предела прочности) и пределов текучести материалов обеих категорий прочности. Искомое значение принимается минимальным из двух (величин), определяемых по формулам:

, (Б.2)

, (Б.2)

, (Б.3)

, (Б.3)

где индекс 1 - категория прочности материала, для которого экспериментально получены характеристики жаропрочности (категория прочности 1);

индекс 2 - категория прочности материала, для которого рассчитываются характеристики жаропрочности (категория прочности 2);

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ,

- соответственно предел длительной прочности, предел текучести и временное сопротивление (предел прочности) материалов категорий прочности 1 и 2 при расчетной температуре Т.

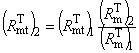

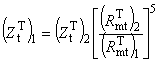

Таким же образом значение длительной пластичности (относительных удлинения и сужения) материала категории прочности 2 допускается определять по известным значениям пределов длительного относительного удлинения (сужения) материала при категории прочности 1, временного сопротивления (предела прочности) и предела текучести материалов категорий прочности 1 и 2. Искомое значение принимается минимальным из двух характеристик, определяемых по формулам:

- для предела длительного относительного удлинения

; (Б.4)

; (Б.4)

, (Б.5)

, (Б.5)

- для предела длительного относительного сужения

; (Б.6)

; (Б.6)

, (Б.7)

, (Б.7)

где ,

,

,

- соответственно пределы длительного относительного удлинения и длительного относительного сужения материалов категорий прочности 1 и 2 при расчетной температуре Т.

Б.5 Определение характеристик сопротивления хрупкому разрушению

Б.5.1 Определение характеристик сопротивления хрупкому разрушению должно проводиться в соответствии с А.6 (приложение А).

Б.5.2 Указанные в А.6 (приложение А) значения (или

),

,

,

должны определяться по ГОСТ 25.506.

Б.5.3 Определение критической температуры хрупкости

Б.5.3.1 Под критической температурой хрупкости понимается температура, принимаемая за температурную границу изменения характера разрушения материала от хрупкого к вязкому. Она определяется по энергии, затрачиваемой на разрушение, в качестве показателя которой принимается ударная вязкость, определенная на образцах KCV (Шарпи), и по виду излома образцов, в качестве показателя которого принимается доля вязкой составляющей в изломе или значение поперечного расширения образца в зоне излома.

Б.5.3.2 Для определения критической температуры хрупкости должны проводиться испытания образцов на ударный изгиб в выбранном интервале температур. Начальной температурой испытания является ожидаемая температура перехода в хрупкое состояние.

Б.5.3.3 Испытания на ударный изгиб должны проводиться по ГОСТ 9454.

Для основного металла при испытании на ударный изгиб должны использоваться образцы типа 11 по ГОСТ 9454, для сварных соединений - образцы типа IX по ГОСТ 6996.

Б.5.3.4 На основании полученных результатов испытаний строятся зависимости ударной вязкости, вязкой составляющей в изломе и поперечного расширения образца от температуры испытаний.

Б.5.3.5 Значения вязкой составляющей в изломе должны определяться согласно ГОСТ 4543 (приложение Г).

Б.5.3.6 По заданным критериальным значениям ударной вязкости и вязкой составляющей в изломе, приведенным в таблицах Б.1 и Б.2, определяются значения критической температуры хрупкости.

Таблица Б.1 - Критериальные значения ударной вязкости при температуре , °С

Предел текучести при температуре 20°С, Н/мм | Ударная вязкость |

До 304 включ. | 29 |

Более 304 до 402 включ. | 39 |

Более 402 до 549 включ. | 49 |

Более 549 до 687 включ. | 59 |

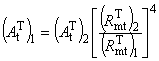

Таблица Б.2 - Критериальные значения ударной вязкости при температуре (![]() ), °С

), °С

Предел текучести при температуре 20°С, Н/мм | Ударная вязкость |

До 304 включ. | 44 |

Более 304 до 402 включ. | 59 |

Более 402 до 549 включ. | 74 |

Более 549 до 687 включ. | 89 |

В качестве критической температуры хрупкости принимается температура, для которой выполняются следующие условия:

1) при температуре среднеарифметическое значение ударной вязкости должно быть не ниже значений, указанных в таблице Б.1, а минимальное значение ударной вязкости - не ниже 70% значений, указанных в таблице Б.1;

2) при температуре (![]() )°С среднеарифметическое значение ударной вязкости должно быть не ниже значений, указанных в таблице Б.1, минимальное значение ударной вязкости - не ниже 70% значений, указанных в таблице Б.2, минимальное значение вязкой составляющей в изломе - не ниже 50%.

)°С среднеарифметическое значение ударной вязкости должно быть не ниже значений, указанных в таблице Б.1, минимальное значение ударной вязкости - не ниже 70% значений, указанных в таблице Б.2, минимальное значение вязкой составляющей в изломе - не ниже 50%.

Б.5.3.7 Средние и минимальные значения поперечного расширения образца приводятся как справочные при критической температуре хрупкости и температуре (

![]() )°С.

)°С.

Допускается табличная форма представления полученных результатов испытаний ударной вязкости и вязкой составляющей в изломе.

Б.5.3.8 Отбор проб, требования к образцам и их ориентации в исследуемом полуфабрикате, проведение испытаний и обработка результатов для определения расчетных значений должны соответствовать принятой для проведения испытаний аттестованной методике.

Б.5.4 Определение сдвига критической температуры хрупкости вследствие термического старения

Б.5.4.1 Сдвиг критической температуры хрупкости вследствие термического старения определяется по формуле

![]() , (Б.8)

, (Б.8)

где - критическая температура хрупкости материала, подвергавшегося термическому старению;

- критическая температура хрупкости материала в исходном состоянии (до старения).

Б.5.4.2 Определения должны проводиться по результатам испытаний на ударный изгиб образцов, подвергавшихся термическому старению.

Б.5.4.3 Определение значений и

проводится по Б.5.3.

Б.5.4.4 Отбор проб, требования к образцам и их ориентации в исследуемом полуфабрикате, порядок проведения испытаний и обработка результатов для определения сдвига критической температуры хрупкости вследствие термического старения должны соответствовать принятой для проведения испытаний аттестованной методике.

Б.5.5 Определение сдвига критической температуры хрупкости вследствие накопления усталостных повреждений

Б.5.5.1 Сдвиг критической температуры хрупкости вследствие накопления усталостных повреждений определяется по формуле

![]() , (Б.9)

, (Б.9)

где - критическая температура хрупкости материала, подвергавшегося циклическому нагружению;

- критическая температура хрупкости материала в исходном состоянии (до циклического нагружения).

Б.5.5.2 Определение значений и

проводится по Б.5.3.

Б.5.5.3 Определение должно проводиться по результатам испытаний на ударный изгиб образцов, подвергавшихся циклическому нагружению.

Б.5.5.4 Отбор проб, требования к образцам и их ориентации в исследуемом полуфабрикате, порядок проведения испытаний и обработка результатов для определения сдвига критической температуры хрупкости вследствие накопления усталостных повреждений должны соответствовать принятой для проведения испытаний аттестованной методике.

Б.5.6 Определение сдвига критической температуры хрупкости вследствие влияния облучения и коэффициента радиационного охрупчивания

Б.5.6.1 Сдвиг критической температуры хрупкости вследствие влияния облучения определяется по формуле

![]() , (Б.10)

, (Б.10)

где ![]() ;

;

- критическая температура хрупкости материала после облучения;

- критическая температура хрупкости материала в исходном (до облучения) состоянии.

Б.5.6.2 Коэффициент радиационного охрупчивания определяется из соотношения

![]() , (Б.11)

, (Б.11)

где - флюенс нейтронов с энергией E>0,5 МэВ, нейтр/м

;

![]() нейтр/м

нейтр/м;

m - коэффициент.

Б.5.6.3 Определение значений проводится по Б.5.3.

Б.5.6.4 Отбор проб, требования к образцам и их ориентации в исследуемом полуфабрикате, порядок проведения испытаний, в том числе облучения образцов, и обработка результатов для определения сдвига критической температуры хрупкости вследствие влияния облучения и коэффициента радиационного охрупчивания должны соответствовать принятой для проведения испытаний аттестованной методике.

Б.6 Определение характеристик циклической прочности

Б.6.1 Общие положения

Б.6.1.1 Определение характеристик циклической прочности должно проводиться в соответствии с А.8 (приложение А).

Б.6.1.2 Основными характеристиками, подлежащими определению по результатам испытания металлов и их сварных соединений на циклическую прочность в малоцикловой и многоцикловой областях, являются:

- диаграмма статического и циклического деформирования до деформаций не менее 3% и константы уравнений кривых деформирования при их степенной аппроксимации;

- кривые циклической прочности при нагружении с заданными деформациями и константы уравнений кривых циклической прочности при их степенной аппроксимации;

- кривые циклической прочности при нагружении с заданными усилиями и константы уравнений кривых циклической прочности при их степенной аппроксимации;

- предел выносливости материала при заданном числе циклов при симметричном нагружении;

- коэффициенты снижения циклической прочности сварного соединения и металла с наплавкой, ;

- кривые длительной циклической прочности конструкционных материалов и их сварных соединений;

- коэффициент снижения циклической прочности конструкционных материалов и их сварных соединений с учетом влияния нейтронного облучения;

- коэффициенты снижения циклической прочности конструкционных материалов и их сварных соединений с учетом влияния коррозионной среды.

Б.6.1.3 При испытаниях должны быть удовлетворены требования ГОСТ 25.502 и ГОСТ 25.505 к экспериментальному оборудованию, форме и размерам образцов, их изготовлению и чистоте поверхности.

Б.6.1.4 Для материала, испытываемого на циклическую прочность, должны быть получены характеристики кратковременной статической прочности и пластичности по Б.3 и характеристики длительной прочности и длительной пластичности при соответствующих температурах испытаний по Б.4.

Б.6.2 Циклическая прочность в малоцикловой области (малоцикловая усталость)

Б.6.2.1 Испытания на малоцикловую усталость должны проводиться по ГОСТ 25.502.

Б.6.2.2 Малоцикловое нагружение образцов осуществляется преимущественно в режиме осевого растяжения-сжатия с заданными амплитудами деформаций.

Допускается проведение испытаний при изгибе или кручении.

Б.6.2.3 Для материалов, склонных к циклическому разупрочнению (с отношением предела текучести к пределу прочности свыше 0,7), наряду с испытаниями, указанными в Б.6.2.2, следует проводить испытания с заданной амплитудой напряжений (усилий).

Б.6.2.4 Испытания на малоцикловую усталость должны проводиться на воздухе:

- при осевом растяжении-сжатии (основной вид нагружения);

- при амплитудах напряжений выше предела текучести и соответствующих деформациях;

- при симметричном цикле по контролируемому параметру (деформация или напряжение);

- при числе циклов нагружения от 10 до 5·10

(не менее);

- при частоте нагружения до 1 Гц, исключающей саморазогрев образцов более чем на 30°С.

Б.6.2.5 Характеристики сопротивления малоцикловой усталости должны определяться по результатам испытаний серии образцов, из них должно быть:

- не менее трех - для определения диаграмм деформирования;

- не менее десяти - для определения кривых циклической прочности по образованию трещин длиной от 0,5 до 2,0 мм при симметричном цикле деформаций или напряжений.

Б.6.2.6 При склонности образцов типа II и IV по ГОСТ 25.502 к потере устойчивости допускается сокращение длины рабочей части I образцов типа II до 2d (d - диаметр рабочей части) и типа IV до ![]() (b - высота; h - толщина рабочей части плоского образца).

(b - высота; h - толщина рабочей части плоского образца).

Б.6.3 Циклическая прочность в многоцикловой области (многоцикловая усталость)

Б.6.3.1 Испытания на многоцикловую усталость должны проводиться по ГОСТ 25.502.

Б.6.3.2 Характеристики многоцикловой усталости в заданном диапазоне амплитуд напряжений (деформаций) и при заданной асимметрии должны быть получены по результатам испытаний серии образцов, число которых должно быть не менее 12.

Б.6.3.3 При многоцикловом нагружении образцов в качестве основного режима нагружения должен преимущественно применяться режим осевого растяжения-сжатия.

Б.6.3.4 Испытания на многоцикловую усталость должны проводиться на воздухе:

- при осевом растяжении-сжатии (основной вид нагружения);

- при симметричном цикле нагружения;

- при числе циклов нагружения для сталей свыше 5·10 до 10

;

- при частоте нагружения до 200 Гц, исключающей саморазогрев образцов более чем на 30°С от заданной температуры.

Б.6.3.5 При оценке чувствительности материала к асимметрии цикла кроме испытаний при коэффициенте асимметрии ![]() должны проводиться испытания в объеме, указанном в Б.6.3.1, при значениях

должны проводиться испытания в объеме, указанном в Б.6.3.1, при значениях ![]() , по формуле

, по формуле

![]() , (Б.12)

, (Б.12)

где ![]() - минимальное напряжение (деформация) цикла нагружения;

- минимальное напряжение (деформация) цикла нагружения;

![]() - максимальное напряжение (деформация) цикла нагружения.

- максимальное напряжение (деформация) цикла нагружения.

Б.6.3.6 Допускается проведение испытаний при изгибе с вращением образцов круглого сечения типов I и II по ГОСТ 25.502, при плоском изгибе образцов типов III и IV - по ГОСТ 25.502 и при кручении образцов круглого сечения для соответствующего вида нагружения элемента конструкции.

Б.6.4 Длительная циклическая прочность

Б.6.4.1 Испытания на длительную циклическую прочность должны проводиться по ГОСТ 25.505.

Б.6.4.2 При испытаниях на длительную циклическую прочность в качестве основного вида нагружении должно применяться осевое растяжение-сжатие с заданными амплитудами деформаций. Допускается проведение испытаний при изгибе с заданным перемещением.

Б.6.4.3 Испытания проводятся до момента образования трещины длиной от 0,5 до 2 мм:

- в малоцикловой области (![]() циклов) при симметричном цикле нагружения (

циклов) при симметричном цикле нагружения (![]() );

);

- в многоцикловой области (![]() циклов) при симметричном и пульсирующем (

циклов) при симметричном и пульсирующем (![]() ) циклах нагружения.

) циклах нагружения.

Б.6.4.4 Количество образцов в пределах одной серии должно быть не менее восьми (по два образца на четырех уровнях амплитуд деформаций).

Б.6.5 Циклическая прочность сварных соединений и металла с наплавкой

Б.6.5.1 Испытания на усталость металла различных зон сварных соединений и металла с наплавкой должны проводиться в соответствии с требованиями ГОСТ 25.502, ГОСТ 25.505 и Б.6.1-Б.6.4 (приложение Б).

Б.6.5.2 При испытании металла сварного шва продольная ось образцов типов II, IV по ГОСТ 25.502 должна располагаться в направлении шва в сварном соединении. Допускается использование образцов типов I и III с расположением оси образцов перпендикулярно шву сварного соединения. Для изготовления образцов должны использоваться сварные соединения первой категории.

Б.6.5.3 При испытании металла переходных зон (зоны сплавления и зоны термического влияния) минимальное сечение образцов типов I, III по ГОСТ 25.502 должно быть расположено в испытываемой зоне сварного соединения. По результатам испытаний строится кривая усталости, являющаяся нижней огибающей кривых различных зон сварного соединения.

Допускается получать кривую усталости, используя результаты испытания образцов типов II и IV с расположением всех зон сварного соединения в пределах базы измерения продольной деформации.

Б.6.5.4 Определение характеристик циклической прочности металла с наплавкой должно проводиться на образцах с сохранением наплавки в натуральную толщину. При этом высота образца должна приниматься равной Н=4В, где В - толщина наплавленного слоя. Для однослойной наплавки допускается использование образцов с меньшим сечением рабочей части. При этом толщина наплавленного слоя должна быть не менее (2±0,5) мм.

Б.6.5.5 Для определения диаграммы циклического деформирования металла наплавки должен использоваться образец, целиком вырезанный из металла наплавленного слоя.

Б.6.5.6 Если при испытании металла переходных зон сварных соединений циклические разрушения возникают не в рассматриваемой зоне образца, то исследуемая зона образца должна быть перенесена в ту часть, где возникают разрушения.

Б.6.5.7 При испытаниях плоских образцов с наплавкой должна проводиться фиксация зоны, в которой возникают трещины (наплавленный слой, поднаплавочная зона, основной металл).

Б.6.5.8 По результатам испытаний на циклическую прочность основного металла по Б.6.2-Б.6.3, а также металла сварных соединений и металла с наплавкой коэффициент снижения циклической прочности сварного соединения или металла с наплавкой при заданной долговечности N определяется по формуле

![]() , (Б.13)

, (Б.13)

где - амплитуда деформации по кривой усталости сварного соединения;

- амплитуда деформации по кривой усталости основного металла.

Б.6.5.9 Для определения значений используются кривые

![]() , полученные по Б.6.5.3 и Б.6.5.4. Если полученное значение

, полученные по Б.6.5.3 и Б.6.5.4. Если полученное значение ![]() , то принимается

, то принимается ![]() .

.

Если в интервале чисел циклов 10-10

отличие

от

при

![]() окажется не более чем на ±10%, то принимается минимальное значение

окажется не более чем на ±10%, то принимается минимальное значение , установленное по кривой

![]() . В остальных случаях значения

. В остальных случаях значения определяются по зависимости

![]() , которая используется в расчетах.

, которая используется в расчетах.

Б.6.6 Циклическая прочность основных материалов, сварных соединений и металла с наплавкой в коррозионных средах

Б.6.6.1 При испытаниях на циклическую прочность должны быть определены следующие расчетные характеристики:

- кривые циклической прочности при малоцикловом нагружении с амплитудами упругопластических деформаций на воздухе и в среде при заданных температуре, форме цикла и частоте нагружения;

- ![]() - коэффициент коррозионного снижения циклической прочности основного металла и сварного соединения, равный отношению значения

- коэффициент коррозионного снижения циклической прочности основного металла и сварного соединения, равный отношению значения по кривой усталости, полученной при испытаниях в среде, к значению

по кривой усталости, полученной при испытаниях на воздухе образцов того же типа, при долговечности N;

- ![]() - минимальное значение коэффициента коррозионного снижения циклической прочности

- минимальное значение коэффициента коррозионного снижения циклической прочности ![]() .

.

Б.6.6.2 Коэффициенты коррозионного снижения циклической прочности должны определяться по результатам испытаний серий образцов материала на воздухе и в коррозионной среде в идентичных условиях по температуре испытания и размерам рабочей части образца.

Б.6.6.3 Образцы должны испытываться в состоянии, соответствующем состоянию металла в изготовленном или эксплуатируемом изделии.

Б.6.6.4 При исследовании механизмов коррозионно-усталостного разрушения допускается следующая предварительная обработка образцов:

- автоклавирование;

- окисление на воздухе при повышенных температурах;

- выдержка при повышенной температуре с предварительной пластической деформацией или без нее;

- провоцирующий нагрев заготовок образцов при исследовании влияния цикла сварки на основной металл в околошовной зоне.

Б.6.6.5 При осевом растяжении-сжатии образцов измерение и контроль деформаций должны проводиться по ГОСТ 25.502.

Б.6.7 Влияние облучения на циклическую прочность основных материалов, сварных соединений и металла с наплавкой

Б.6.7.1 Испытания проводятся для определения коэффициентов снижения сопротивления циклическому разрушению материалов , их сварных соединений и металла наплавки в результате нейтронного облучения.

Б.6.7.2 Испытания предварительно облученных конструкционных материалов, их сварных соединений и наплавленного металла на циклическую прочность должны проводиться в малоцикловой области нагружения (число циклов до разрушения изменяется в интервале от 10

до 5·10

).

Б.6.7.3 Коэффициент снижения циклической прочности при малоцикловом нагружении ![]() должен определяться при симметричном цикле заданных деформаций и температуре 20°С в зависимости от температуры облучения, флюенса нейтронов и амплитуды деформации.

должен определяться при симметричном цикле заданных деформаций и температуре 20°С в зависимости от температуры облучения, флюенса нейтронов и амплитуды деформации.

Б.6.7.4 Образцы для испытаний должны быть облучены предварительно или вырезаны из элемента конструкции, подвергавшегося в процессе эксплуатации действию нейтронного облучения.

Б.6.7.5 Формы и размеры образцов должны выбираться в зависимости от условий облучения (теплосъема и крепления в навеске или ампуле) и способа его крепления в захватах испытательной машины.

Б.6.7.6 Испытание облученных образцов на циклическую прочность в малоцикловой области проводят при нагружении заданными деформациями (осевое растяжение-сжатие, изгиб или кручение) по симметричному циклу при температуре 20°С.

Б.6.7.7 Испытание облученных образцов должно проводиться по той же методике, что и испытание образцов в исходном состоянии.

Б.6.7.8 Коэффициент для данных условий облучения определяется как отношение амплитуд деформаций образцов облученного

и необлученного

материалов при одинаковом числе циклов. При определении значения

используют кривые циклической прочности, являющиеся нижними огибающими кривых циклической прочности для различных зон сварного соединения или наплавки, включая переходные зоны.

Б.6.7.9 Отбор проб, требования к образцам и ориентации в исследуемом полуфабрикате, порядок проведения испытаний, в том числе облучения образцов, и обработка результатов для определения характеристик сопротивления усталости в коррозионных средах и под облучением должны соответствовать принятым для проведения испытаний аттестованным методикам, удовлетворяющим требованиям ГОСТ 25.502.

Приложение В

(обязательное)

Требования к документам по стандартизации на поставку материалов

B.1 При разработке документов по стандартизации на поставку основных и сварочных материалов, применяемых для производства продукции, в их состав следует включать требования к контролю материалов.

B.2 В требованиях к контролю основных материалов следует предусмотреть следующие виды контроля:

- контроль химического состава материала (плавочного и готового полуфабриката);

- контроль геометрических размеров;

- контроль состояния поверхности;

- контроль макро- и микроструктуры с целью выявления усадочных раковин, пузырей, неметаллических включений, размеров зерен, количества фазы (для сталей аустенитного класса), микроструктуры (для перлитных сталей);

- контроль механических свойств при кратковременном растяжении (,

, A, Z) при 20°С и расчетной температуре;

- определение или подтверждение критической температуры хрупкости (кроме сталей аустенитного класса);

- оценка деформируемости и технологических свойств при холодной штамповке и гибке (раздача, сплющивание, загиб и т.п.);

- контроль неразрушающими методами;

- гидравлические испытания (для полых полуфабрикатов);

- испытания на стойкость против межкристаллитной коррозии (для сталей аустенитного класса);

- испытания на стойкость к питтинговой коррозии (для сталей аустенитного класса и сплавов алюминия);

- испытания на стойкость к коррозионному растрескиванию под напряжением (для аустенитных сталей).

B.3 В требованиях к контролю сварочной проволоки (ленты) следует предусмотреть следующие виды контроля:

- контроль химического состава стали для изготовления сварочной проволоки (ленты);

- контроль ферритной фазы стали для изготовления сварочной проволоки (ленты) для материалов с нормированным содержанием фазы;

- контроль временного сопротивления (предела прочности) разрыву сварочной проволоки (ленты) при температуре 20°С;

- контроль геометрических размеров;

- контроль состояния поверхности;

- контроль состояния упаковки.

B.4 В требованиях к контролю покрытых электродов для ручной дуговой сварки следует предусмотреть следующие виды контроля:

- контроль химического состава наплавленного металла (металла шва);

- контроль механических свойств наплавленного металла (металла шва) при температуре 20°С и повышенной температуре в исходном состоянии;

- контроль механических свойств наплавленного металла (металла шва) при температуре 20°С и повышенной температуре после термической обработки;