ГОСТ Р 56499-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЛИСТЫ АКРИЛОВЫЕ ОРИЕНТИРОВАННЫЕ ДЛЯ АВИАЦИОННОГО ОСТЕКЛЕНИЯ

Методы испытаний

Oriented acrylic sheets focused for aviation glazing. Test methods

ОКС 83.140.20

Дата введения 2016-09-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Научно-исследовательский институт химии и технологии полимеров имени академика В.А.Каргина с опытным заводом" и Техническим комитетом по стандартизации ТК 60 "Химия"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 60 "Химия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 июня 2015 г. N 813-ст.

4 В настоящем стандарте учтены основные нормативные положения следующих европейских региональных стандартов:

ЕН 2155-21:1989* "Аэрокосмические серии. Методы испытаний прозрачных материалов для авиационного остекления. Часть 21. Определение сопротивления распространению трещин (К фактор)" (EN 2155-21:1989 "Aerospace series - Test methods for transparent materials for aircraft glazing - Part 21: Determination of resistance to crack propagation (K factor)", NEQ);

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

EH 2155-19:1997 "Аэрокосмические серии. Методы испытаний прозрачных материалов для авиационного остекления. Часть 19. Определение серебростойкости" (EN 2155-19:1997 "Aerospace series - Test methods for transparent materials for aircraft glazing - Part 19: Determination of craze resistance", NEQ);

EH 2155-12:1997 "Аэрокосмические серии. Методы испытаний прозрачных материалов для авиационного остекления. Часть 12. Определение линейного термического расширения" (EN 2155-12:1997 "Aerospace series - Test methods for transparent materials for aircraft glazing - Part 12: Determination of linear thermal expansion", NEQ).

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на ориентированные акриловые листы для авиационного остекления и устанавливает методы их испытаний: метод определения сопротивления распространению трещин, метод определения термической релаксации, метод определения серебростойкости и метод определения линейного термического расширения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 9805-84 Спирт изопропиловый. Технические условия

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ Р 54170-2010 Стекло листовое бесцветное. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 сопротивление распространению трещин: Устойчивость к распространению трещин при растяжении образца с постоянной скоростью.

3.2 термическая релаксация: Изменение размеров образца, вызванное его усадкой при нагревании до заданной температуры.

3.3 серебростойкость: Отсутствие серебрения (микротрещин) при воздействии изопропилового спирта (пропанола-2) в контролируемых условиях в течение 30 мин на поверхности испытуемого образца с определенным поверхностным напряжением.

Примечание - Поверхностное напряжение может быть установлено в нормативном документе или технической документации на материал.

3.4 линейное термическое расширение: Изменение длины образца при изменении температуры.

4 Методы испытаний

4.1 Определение сопротивления распространению трещин (К фактор)

4.1.1 Сущность метода

Инициируют трещины на противоположных сторонах отверстия, расположенного в центре образца, нагружают образец и определяют длину трещины в начале быстрого разрушения. На основе полученных данных рассчитывают коэффициент прочности при разрушении (К фактор).

4.1.2 Оборудование

4.1.2.1 Разрывная машина, укомплектованная зажимами с шириной захвата образца не менее 50 мм, позволяющая проводить испытания образцов на растяжение с постоянной скоростью раздвижения зажимов от 1 до 2 мм/мин. Используют самозатягивающиеся клиновые зажимы, соблюдая предельную осторожность во избежание повреждения образца.

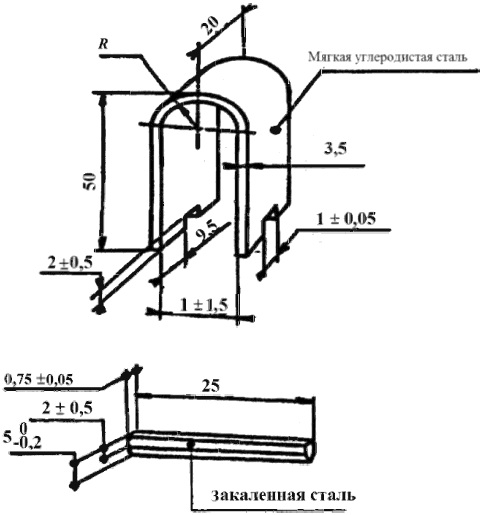

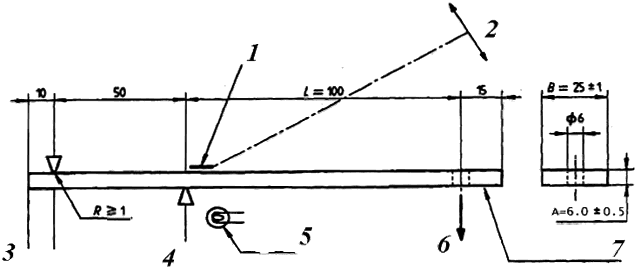

4.1.2.2 Скоба и лезвие для инициирования трещин в образцах, подвергаемых разрушению (рисунок 1).

4.1.2.3 Штангенциркуль по ГОСТ 166 или другое средство измерения, позволяющее проводить измерения с точностью до 0,02 мм.

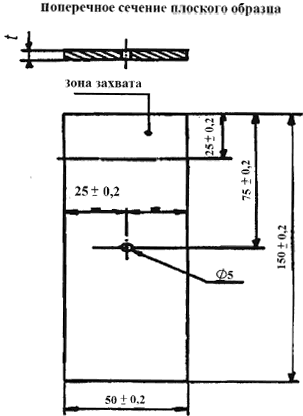

4.1.3 Образцы для испытаний

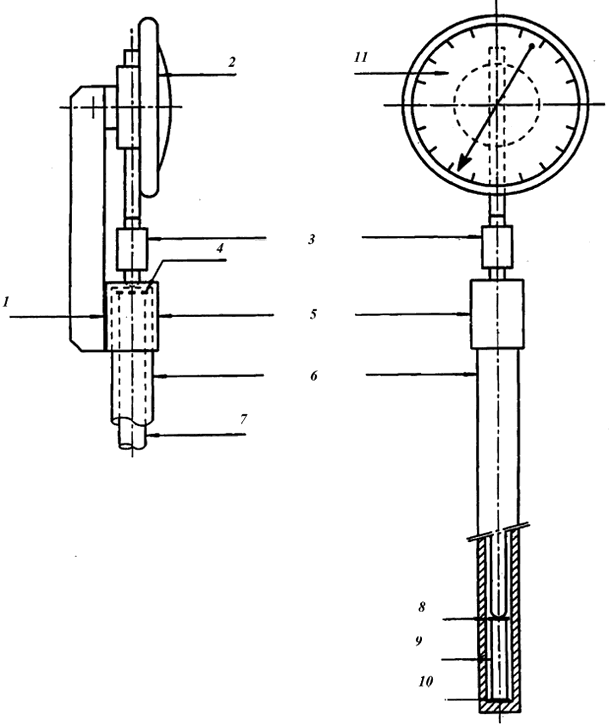

Образцы для испытаний на сопротивление распространению трещин готовят в соответствии с рисунком 2. Ширину образцов измеряют с точностью до 0,2 мм, а толщину в центре - с точностью до 0,02 мм. Для испытаний отбирают 5 образцов.

4.1.4 Подготовка образцов для испытаний

4.1.4.1 Перед испытаниями образцы кондиционируют при температуре (23±2)°С и относительной влажности воздуха (50±5)% не менее 48 ч. Испытания проводят при тех же условиях.

Рисунок 1 - Скоба и лезвие для инициирования трещин в образцах, подвергаемых разрушению

Рисунок 2 - Образец для испытаний на сопротивление распространению трещин

4.1.4.2 Перед испытанием при температуре (минус 18±1)°С образцы кондиционируют при этой температуре не менее 30 мин.

4.1.5 Проведение испытаний

4.1.5.1 Инициирование трещин на образце

Трещины инициируют на противоположных сторонах расположенного в центре образца отверстия таким образом, чтобы они были ориентированы в направлении ширины (рисунок 2). Расстояние между вершинами начальных трещин должно быть от 12,5 до 25,0 мм.

Для инициирования трещин выполняют последовательно следующие операции:

- с помощью пилки в отверстии делают тонкий надрез глубиной приблизительно 0,8 мм;

- образец прочно закрепляют в вертикальном положении, располагая длинную сторону образца горизонтально. Через центральное отверстие пропускают лезвие (рисунок 1) и вводят его в надрез, сделанный пилкой. Образец охватывают скобой (рисунок 1) таким образом, чтобы лезвие вошло в квадратные проемы скобы;

- постукивая легким молотком по скобе, инициируют трещину.

Затем образцы кондиционируют по 4.1.4.

4.1.5.2 Закрепление образца и нагружение

Образец закрепляют в точках, находящихся приблизительно на 25 мм от края с каждой стороны, соблюдая осторожность для обеспечения надлежащего выравнивания образца.

Образец нагружают с постоянной скоростью нагружения (2,8±0,5) кН/мин. Как правило, данная скорость подходит для образцов любой толщины и вызывает разрушение через 3-5 мин.

4.1.5.3 Длина трещины

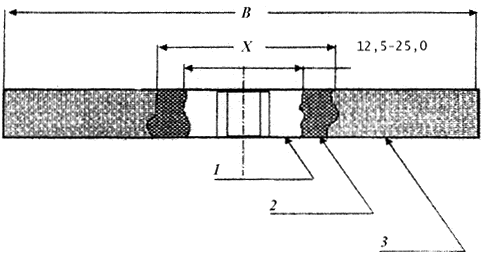

В процессе испытания регистрируют разрушающую нагрузку, длину трещины, температуру испытания. Длину трещины в начале быстрого (хрупкого) разрушения определяют путем наблюдения за движением фронта трещины во время медленного разрушения и изучения поверхности разрушения после окончания испытания (рисунок 3).

В случае нелинейного характера среднюю длину трещины определяют с точностью до 0,2 мм.

На рисунке 3 приведены области разрушения на поперечном сечении образца после разрушения по центральной линии отверстия.

1 - исходная трещина (гладкая); 2 - медленное разрушение (шероховатая); 3 - быстрое разрушение (гладкая на неориентированном стекле, шероховатая на ориентированном стекле)

Рисунок 3 - Области разрушения на поперечном сечении по центральной линии отверстия

4.1.6 Обработка результатов

4.1.6.1 Сопротивление распространению трещин характеризуется коэффициентом прочности при разрушении (К фактор), который рассчитывают по формуле

![]() , (1)

, (1)

где K (К фактор) - коэффициент прочности при разрушении, Н·мм;

Р - разрушающая нагрузка, Н;

t - толщина образца, мм;

=3,141;

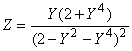

, (2)

, (2)

где ![]() , (3)

, (3)

где Х - длина трещины в начале быстрого разрушения, мм;

Z - определяют по таблице 1;

В - ширина образца, мм.

Таблица 1 - Значения Z для определения К фактора

Y | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

0,070 | 0,0352 | 0,0357 | 0,0362 | 0,0367 | 0,0372 | 0,0377 | 0,0382 | 0,0387 | 0,0392 | 0,0398 |

0,080 | 0,0403 | 0,0408 | 0,0413 | 0,0418 | 0,0423 | 0,0428 | 0,0433 | 0,0438 | 0,0443 | 0,0449 |

0,090 | 0,0454 | 0,0459 | 0,0464 | 0,0469 | 0,0474 | 0,0479 | 0,0485 | 0,0490 | 0,0495 | 0,0500 |

0,100 | 0,0505 | 0,0510 | 0,0515 | 0,0521 | 0,0526 | 0,0531 | 0,0536 | 0,0541 | 0,0546 | 0,0552 |

0,110 | 0,0557 | 0,0562 | 0,0567 | 0,0572 | 0,0578 | 0,0583 | 0,0588 | 0,0593 | 0,0598 | 0,0604 |

0,120 | 0,0609 | 0,0614 | 0,0619 | 0,0625 | 0,0630 | 0,0635 | 0,0640 | 0,0646 | 0,0654 | 0,0656 |

0,130 | 0,0661 | 0,0667 | 0,0672 | 0,0677 | 0,0683 | 0,0688 | 0,0693 | 0,0698 | 0,0704 | 0,0709 |

0,140 | 0,0714 | 0,0720 | 0,0725 | 0,0730 | 0,0736 | 0,0741 | 0,0746 | 0,0752 | 0,0757 | 0,0762 |

0,150 | 0,0768 | 0,0773 | 0,0778 | 0,0784 | 0,0789 | 0,0795 | 0,0800 | 0,0805 | 0,0811 | 0,0816 |

0,160 | 0,0822 | 0,0827 | 0,0833 | 0,0838 | 0,0843 | 0,0849 | 0,0854 | 0,0860 | 0,0865 | 0,0871 |

0,170 | 0,0876 | 0,0882 | 0,0887 | 0,0893 | 0,0898 | 0,0904 | 0,0909 | 0,0915 | 0,0920 | 0,0926 |

0,180 | 0,0931 | 0,0937 | 0,0942 | 0,0948 | 0,0953 | 0,0959 | 0,0965 | 0,0970 | 0,0976 | 0,0982 |

0,190 | 0,0987 | 0,0993 | 0,0998 | 0,1004 | 0,1010 | 0,1015 | 0,1021 | 0,1027 | 0,1032 | 0,1038 |

0,200 | 0,1044 | 0,1049 | 0,1055 | 0,1061 | 0,1067 | 0,1072 | 0,1078 | 0,1084 | 0,1090 | 0,1095 |

0,210 | 0,1101 | 0,1107 | 0,1113 | 0,1119 | 0,1124 | 0,1130 | 0,1136 | 0,1142 | 0,1148 | 0,1154 |

0,220 | 0,1159 | 0,1165 | 0,1171 | 0,1177 | 0,1183 | 0,1189 | 0,1195 | 0,1201 | 0,1207 | 0,1213 |

0,230 | 0,1219 | 0,1225 | 0,1231 | 0,1237 | 0,1243 | 0,1249 | 0,1255 | 0,1261 | 0,1267 | 0,1273 |

0,240 | 0,1279 | 0,1285 | 0,1291 | 0,1297 | 0,1303 | 0,1309 | 0,1315 | 0,1321 | 0,1328 | 0,1334 |

0,250 | 0,1340 | 0,1346 | 0,1352 | 0,1359 | 0,1365 | 0,1371 | 0,1377 | 0,1384 | 0,1390 | 0,1396 |

0,260 | 0,1402 | 0,1409 | 0,1415 | 0,1421 | 0,1428 | 0,1434 | 0,1440 | 0,1447 | 0,1453 | 0,1460 |

0,270 | 0,1466 | 0,1472 | 0,1479 | 0,1485 | 0,1492 | 0,1498 | 0,1505 | 0,1511 | 0,1518 | 0,1524 |

0,280 | 0,1531 | 0,1538 | 0,1544 | 0,1551 | 0,1557 | 0,1564 | 0,1571 | 0,1577 | 0,1584 | 0,1594 |

0,290 | 0,1597 | 0,1604 | 0,1611 | 0,1617 | 0,1623 | 0,1630 | 0,1637 | 0,1644 | 0,1651 | 0,1658 |

0,300 | 0,1665 | 0,1672 | 0,1679 | 0,1686 | 0,1693 | 0,1700 | 0,1707 | 0,1714 | 0,1721 | 0,1728 |

0,310 | 0,1735 | 0,1742 | 0,1749 | 0,1756 | 0,1763 | 0,1771 | 0,1778 | 0,1785 | 0,1792 | 0,1799 |

0,320 | 0,1807 | 0,1814 | 0,1821 | 0,1828 | 0,1836 | 0,1843 | 0,1850 | 0,1858 | 0,1865 | 0,1873 |

0,330 | 0,1880 | 0,1887 | 0,1895 | 0,1902 | 0,1910 | 0,1917 | 0,1925 | 0,1933 | 0,1940 | 0,1948 |

0,340 | 0,1955 | 0,1963 | 0,1971 | 0,1979 | 0,1986 | 0,1994 | 0,2002 | 0,2010 | 0,2017 | 0,2025 |

0,350 | 0,2033 | 0,2041 | 0,2049 | 0,2057 | 0,2065 | 0,2073 | 0,2081 | 0,2089 | 0,2097 | 0,2105 |

0,360 | 0,2113 | 0,2121 | 0,2129 | 0,2138 | 0,2146 | 0,2154 | 0,2162 | 0,2171 | 0,2179 | 0,2187 |

0,370 | 0,2196 | 0,2204 | 0,2213 | 0,2221 | 0,2230 | 0,2238 | 0,2247 | 0,2255 | 0,2264 | 0,2273 |

0,380 | 0,2281 | 0,2290 | 0,2299 | 0,2307 | 0,2316 | 0,2325 | 0,2334 | 0,2343 | 0,2352 | 0,2361 |

0,390 | 0,2370 | 0,2379 | 0,2388 | 0,2397 | 0,2406 | 0,2415 | 0,2424 | 0,2433 | 0,2443 | 0,2452 |

0,400 | 0,2461 | 0,2470 | 0,2479 | 0,2488 | 0,2497 | 0,2506 | 0,2515 | 0,2524 | 0,2533 | 0,2541 |

0,410 | 0,2550 | 0,2559 | 0,2568 | 0,2577 | 0,2586 | 0,2595 | 0,2604 | 0,2613 | 0,2622 | 0,2631 |

0,420 | 0,2641 |

Примечание - Для определения значения Z по таблице 1 находят строку, в начале которой указаны первые цифры имеющегося значения Y, затем в данной строке находят ячейку, соответствующую столбцу, в заголовке которого указана тысячная часть имеющегося значения Y. Так, например, при Y=Х/В =0,146 Z=0,0746.

4.1.7 Протокол испытаний

Протокол испытаний должен содержать:

- ссылку на настоящий стандарт;

- тип материала и толщину;

- номер партии и номер листа, из которого были взяты образцы;

- коэффициент прочности при разрушении K при (23±2)°С, Н·мм;

- коэффициент прочности при разрушении K при (минус 18±1)°С, Н·мм.

4.2 Определение термической релаксации

4.2.1 Сущность метода

Термическую релаксацию определяют на основании изменения диаметра окружности, нанесенной на образец после его нагревания и последующего охлаждения.

4.2.2 Оборудование

4.2.2.1 Циркуль.

4.2.2.2 Штангенциркуль по ГОСТ 166 или измерительный микроскоп с точностью измерения не менее 0,01 мм.

4.2.2.3 Термошкаф с циркуляцией воздуха с точностью поддержания и регулирования температуры ±1°С.

4.2.2.4 Лист силикатного стекла по ГОСТ Р 54170 или аналогичный для подкладывания под образцы в термошкафу.

4.2.2.5 Прибор для измерения температуры в шкафу с точностью ±1°С.

4.2.2.6 Эксикатор по ГОСТ 25336 с силикагелем.

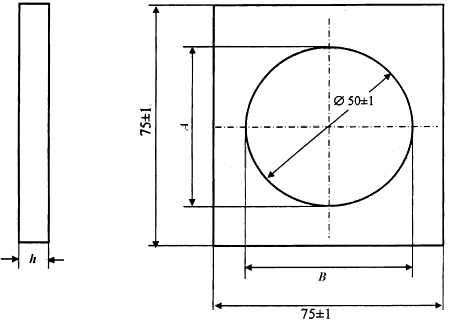

4.2.3 Образцы для испытаний

Из испытуемого материала вырезают два образца размерами (75±1)х(75±1) мм. Если толщина испытуемого материала составляет 3 мм или менее, толщина образцов h должна равняться толщине материала. Если толщина испытуемого материала более 3 мм, то ее нужно уменьшить до (3,0±0,1) мм путем фрезерования образца с одной стороны.

Рисунок 4 - Образец для определения термической релаксации

На каждом образце с помощью циркуля должна быть нанесена окружность диаметром (50±1) мм в соответствии с рисунком 4. Толщина линии окружности не должна превышать 0,1 мм. На образцах, подвергавшихся фрезерованию, окружность должна быть нанесена на необработанной стороне.

4.2.4 Подготовка образцов для испытаний

Перед испытаниями образцы высушивают в термошкафу при температуре (80±2)°С в течение (96±1) ч, затем охлаждают до комнатной температуры в эксикаторе над силикагелем. Если после охлаждения испытания провести невозможно, образцы хранят в эксикаторе над силикагелем вплоть до проведения испытаний.

4.2.5 Проведение испытаний

До проведения испытаний диаметры окружности A и B (рисунок 4) измеряют с точностью до 0,1 мм. Образцы, подготовленные в соответствии с 4.2.3, кладут на лист силикатного стекла и помещают на (24±1) ч в термошкаф при температуре 110°С. Затем образцы охлаждают в эксикаторе над силикагелем до комнатной температуры и выдерживают при этой температуре в течение 3 ч. Диаметры окружности A и B повторно измеряют с точностью до 0,1 мм и обозначают как A и B

.

Те же самые образцы аналогичным образом помещают на (24±1) ч в термошкаф при температуре 145°С, охлаждают до комнатной температуры, выдерживают при этой температуре в течение 3 ч, вновь измеряют. Полученные значения диаметров окружности A и B обозначают как A и B

.

4.2.6 Обработка результатов

4.2.6.1 Термическую релаксацию , %, каждого образца при температуре t рассчитывают по формуле

![]() , (4)

, (4)

где A - исходный диаметр, мм;

- диаметр A после нагревания до температуры t, мм;

В - исходный диаметр, мм;

B - диаметр В после нагревания до температуры t, мм.

4.2.7 Протокол испытаний

Протокол испытаний должен содержать:

- ссылку на настоящий стандарт;

- тип материала и толщину;

- номер партии и номер листа, из которого были вырезаны образцы;

- значения термической релаксации и

, выраженные в процентах (средние и индивидуальные значения для каждого образца);

- запись о любых искажениях образцов, прогибе или неоднородном сокращении.

4.3 Определение серебростойкости

4.3.1 Сущность метода

Серебростойкость образцов определяют по отсутствию растрескивания органического стекла после воздействия на него изопропилового спирта и определенной нагрузки, зависящей от номинального поверхностного напряжения материала.

4.3.2 Оборудование, реактивы, материалы

4.3.2.1 Устройство для консольного нагружения (рисунок 5).

4.3.2.2 Грузы для подвешивания в точке нагружения для создания требуемого напряжения.

4.3.2.3 Штангенциркуль по ГОСТ 166.

4.3.2.4 Спирт изопропиловый абсолютизированный по ГОСТ 9805.

4.3.2.5 Бумага фильтровальная по ГОСТ 12026.

4.3.3 Образцы для испытаний

4.3.3.1 Образцы размерами (175±1)x(25±1)x(6,0±0,5) мм вырезают из листа, срез кромки гладко обрабатывают. Поверхность образцов не должна иметь дефектов.

4.3.3.2 Если толщина образца более 6 мм, то ее нужно уменьшить до (6,0±0,5) мм путем фрезерования образца с одной стороны. Испытанию подвергают необработанную сторону.

4.3.3.3 Для подвешивания груза в образце просверливают отверстие диаметром 6 мм на расстоянии 15 мм от одного края до центра отверстия по центральной линии образца (рисунок 5).

4.3.4 Подготовка образцов для испытаний

4.3.4.1 Образцы свободно подвешивают в шкафу с циркуляцией воздуха, выдерживают при температуре (75±2)°С в течение 16 ч, затем образцам дают остыть до комнатной температуры без обдува.

4.3.5 Определение величины нагрузки

4.3.5.1 Измеряют ширину и толщину образцов, подготовленных по 4.3.3.1, в точке опоры с точностью ±0,02 мм.

1 - фильтровальная бумага; 2 - направление наблюдения за серебрением; 3 - фиксированная опора; 4 - точка опоры; 5 - источник света; 6 - груз; 7 - образец без нагрузки

Рисунок 5 - Схема испытания образцов на серебростойкость

4.3.5.2 Рассчитывают нагрузку F, Н по формуле

![]() , (5)

, (5)

где - поверхностное напряжение, МПа;

В - измеренная ширина образца, мм;

А - измеренная толщина образца, мм;

L - расстояние от точки опоры до точки приложения груза, измеренное с точностью до 0,1 мм, мм.

Примечание - Поверхностное напряжение указывают в нормативном документе или технической документации на испытуемый материал.

4.3.6 Проведение испытаний

4.3.6.1 Образцы устанавливают как консольную балку (рисунок 5) и нагружают грузом в соответствии с 4.3.5.2. Испытания проводят при температуре (23±2)°С и относительной влажности (50±5)%.

4.3.6.2 Через 10 мин после приложения груза на нагруженный образец наносят изопропиловый спирт (пропанол-2) посредством фильтровальной бумаги размером 20 мм х 20 мм, помещенной на поверхность образца в соответствии с рисунком 5 и поддерживаемой во влажном состоянии.

4.3.6.3 Фильтровальная бумага должна быть удалена через 30 мин, а образец осмотрен на наличие серебрения.

4.3.6.4 На испытуемой поверхности не должно быть серебрения (групп трещин), отдельными трещинами следует пренебречь.

Краевыми трещинами можно пренебречь, если их длина не превышает 3 мм.

4.3.7 Протокол испытания

Протокол испытания должен содержать:

- ссылку на настоящий стандарт;

- тип материала;

- номер партии;

- поверхностное напряжение;

- описание образцов после испытания;

- информацию о соответствии или несоответствии поверхности образца требованиям 4.3.6.4.

4.4 Определение линейного термического расширения

4.4.1 Сущность метода

Линейное термическое расширение образцов определяют после погружения образцов в тепловую жидкостную ванну определенной температуры. На основе полученных данных вычисляют средний коэффициент линейного термического расширения.

4.4.2 Оборудование

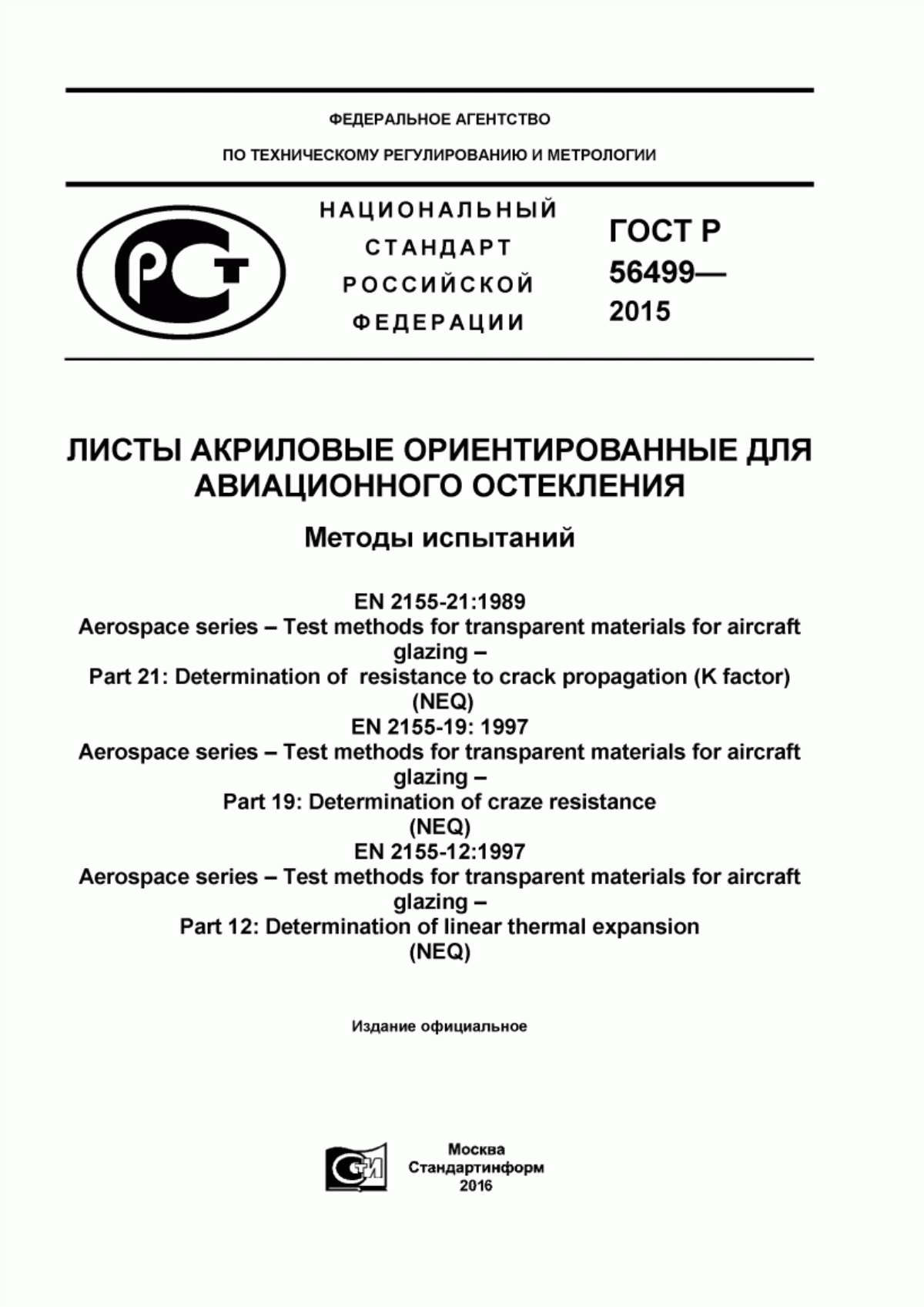

4.4.2.1 Дилатометр трубчатый, изготовленный из плавленого кварца, с точностью измерения изменения длины в рассматриваемом температурном интервале не менее 2%. Не следует оказывать на образец давление более чем 50 кПа во избежание деформирования или сдавливания образца.

4.4.2.2 Штангенциркуль циферблатный или другой прибор, позволяющий измерять изменение длины образца с точностью не менее 0,5%.

4.4.2.3 Тепловая жидкостная ванна с устройством для перемешивания, способным поддерживать заданную температуру в пределах ±0,2°С.

4.4.3 Образцы для испытаний

4.4.3.1 Образцы отрезают или штампуют из листовой заготовки. Торцы образца должны быть перпендикулярны к продольной оси образца и защищены стальными пластинками, прикрепленными к ним.

4.4.3.2 Образцы могут быть круглыми или квадратными в сечении, они должны легко вставляться во внешнюю трубку без больших зазоров.

4.4.3.3 Длина образца должна быть от 50 до 100 мм, она зависит от чувствительности циферблатного штангенциркуля, ожидаемого значения линейного термического расширения и требуемой точности.

4.4.4 Подготовка образцов для испытаний

Перед испытаниями образцы кондиционируют при (23±2)°С и относительной влажности воздуха (50±5)% не менее 48 ч.

4.4.5 Проведение испытаний

4.4.5.1 Коэффициент термического расширения некоторых материалов может меняться достаточно резко при определенной температуре. Для установления этой температуры необходимо измерить коэффициент термического расширения в узких температурных пределах или определить скорость расширения во время равномерного повышения температуры образца. Если такая переходная температура установлена, то диапазон температур, в котором измеряют коэффициент термического расширения, необходимо выбрать так, чтобы переходные области не были включены.

Предельные интервалы температур должны быть согласованы между заказчиком и изготовителем.

4.4.5.2 Проведение испытаний при низких температурах

Образец устанавливают в кварцевый трубчатый дилатометр (рисунок 6), который помещают в тепловую жидкостную ванну. Температуру ванны поддерживают при самом низком значении, при котором требуется провести измерения до тех пор, пока температура образца не достигнет температуры ванны. Необходимое время должно быть определено путем предварительных измерений температуры внутри аналогичного образца.

Регистрируют показания изменения длины образца с помощью циферблатного штангенциркуля.

4.4.5.3 Проведение испытаний при высоких температурах

Повторяют вышеуказанные операции при самой высокой температуре, при которой необходимо проводить измерения.

Испытания при всех температурах проводят в максимально короткий срок во избежание изменения физических свойств во время длительного воздействия высоких и низких температур.

4.4.5.4 Проверка измерений

Повторяют операции по 4.4.5.2 и 4.4.5.3. Если изменения длины, вызванные нагреванием или охлаждением, отличаются более чем на 10% от среднего значения, то в соответствии с 4.4.5.1 должна быть установлена и по возможности устранена причина их расхождения. В противном случае должны быть представлены результаты измерений в соответствии с 4.4.6.

4.4.6 Обработка результатов

Средний коэффициент линейного термического расширения К, (°С) вычисляют по формуле

![]() , (6)

, (6)

где - среднее значение изменения длины при нагревании или охлаждении, мм;

L - длина образца, измеренная сразу после стадии кондиционирования, мм;

- разность температур, при которых проводили испытания, °С.

1 - сварное соединение; 2 - шкала; 3 - регулировочная втулка; 4 - прикрепленная к внутренней трубке тонкая стальная пластина или вплавленная кварцевая пластина; 5 - стальная скоба, соединенная с внешней трубкой; 6 - внешняя кварцевая трубка диаметром 12,5 мм; 7 - внутренняя кварцевая трубка, скользящая в наружной трубке; 8, 10 - тонкая стальная пластина, соединенная с образцом; 9 - испытуемый образец; 11 - датчик

Рисунок 6 - Кварцевый трубчатый дилатометр

4.4.7 Протокол испытания

Протокол испытания должен содержать:

- ссылку на настоящий стандарт;

- тип материала и толщину;

- номер партии и номер листа, из которого были взяты образцы;

- значения температур, между которыми рассчитывают коэффициент линейного термического расширения;

- средний коэффициент линейного термического расширения [(°С)];

- полное описание какого-либо необычного поведения, такого, например, как разница более чем на 10% в измеренных значениях расширения и сжатия.

УДК 678.744.335.027.98.017:006.354 | ОКС 83.140.20 | NEQ |

Ключевые слова: ориентированные акриловые листы, авиационное остекление, методы испытаний | ||

Электронный текст документа

и сверен по:

, 2016