ГОСТ 18829-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОЛЬЦА РЕЗИНОВЫЕ УПЛОТНИТЕЛЬНЫЕ КРУГЛОГО СЕЧЕНИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ И ПНЕВМАТИЧЕСКИХ УСТРОЙСТВ

Технические условия

Rubber o-ring seals for hydraulic and pneumatic equipment. Specifications

МКС 83.140.99

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса", Акционерным обществом "Научно-исследовательский институт резиновых покрытий и изделий" (АО "НИИРПИ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 февраля 2017 г. N 96-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 3-2020).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 июня 2017 г. N 496-ст межгосударственный стандарт ГОСТ 18829-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 ВЗАМЕН ГОСТ 18829-73

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2020 год

Поправка внесена изготовителем базы данных

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие приказом Федерального агентства по техническому регулированию и метрологии от 14.01.2021 N 1-ст c 01.07.2021

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 3, 2021

1 Область применения

Настоящий стандарт распространяется на резиновые уплотнительные кольца круглого сечения для гидравлических, топливных, смазочных и пневматических устройств (далее - кольца), предназначенные для работы при температуре от минус 60°С до плюс 200°С в зависимости от группы резины и давления:

- до 50 МПа - в неподвижных соединениях и до 32 МПа - в подвижных соединениях в минеральных маслах, жидких топливах, эмульсиях, смазках, пресной и морской воде;

- до 40 МПа - в неподвижных соединениях и до 10 МПа - в подвижных соединениях в сжатом воздухе.

Кольца в зависимости от группы резины работоспособны в изделиях следующих видов климатического исполнения по ГОСТ 15150:

- из резины группы 0 - УХЛ 3.1; Т 3;

- из резины группы 1 - УХЛ: 3.1, 4, 4.1, 4.2; ТВ: 3, 3.1, 4, 4.1, 4.2; Т: 3, 3.1; ТС: 3, 3.1, 4, 4.1, 4.2;

- из резины группы 2 - У: 3, 3.1; ХЛ 3.1; УХЛ: 3.1, 4, 4.1, 4.2; ТВ: 3, 3.1, 4, 4.1, 4.2; Т: 3, 3.1; ТС: 4, 4.1, 4.2; ОМ 1, ОМ 5;

- из резины группы 3 - У: 3, 3.1; ХЛ: 3, 3.1; УХЛ: 3, 3.1, 4, 4.1, 4.2; Т: 3, 3.1; ТВ: 3, 3.1, 4, 4.1, 4.2; ТС: 4, 4.1, 4.2;

- из резины группы 4 - ХЛ 3.1; УХЛ: 3.1, 4, 4.1, 4.2; Т: 3, 3.1; ТВ: 3, 3.1, 4, 4.1, 4.2; ТС: 4, 4.1, 4.2;

- из резины группы 5 - (подгруппы 1 и 2) ХЛ 3.1; УХЛ: 3.1, 4, 4.1, 4.2;

- из резины группы 6 - ХЛ 3.1; УХЛ: 3.1, 4, 4.1, 4.2;

- из резины группы 7 - У: 3, 3.1; ХЛ 3.1; УХЛ: 3.1, 4, 4.1, 4.2;

- из резины группы 8 - ХЛ 3.1; УХЛ: 3.1, 4, 4.1, 4.2; Т: 3, 3.1; ТВ: 3, 3.1, 4, 4.1, 4.2; ТС: 4, 4.1, 4.2; ОМ 1, ОМ 5.

Скорость перемещения - до 0,5 м/с в любой указанной рабочей среде.

При применении уплотнительных колец в других условиях эксплуатации потребитель оформляет протокол разрешения применения по ГОСТ 2.124.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.303-68 Единая система конструкторской документации. Линии

ГОСТ 2.124-2014 Единая система конструкторской документации. Порядок применения покупных изделий

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.024-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость к термическому старению

ГОСТ 9.029-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость к старению при статической деформации сжатия

ГОСТ 9.030-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 27.410-87 Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность*

_______________

* В Российской Федерации действует ГОСТ Р 27.403-2009 "Надежность в технике. Планы испытаний для контроля вероятности безотказной работы".

ГОСТ 263-75 Резина. Метод определения твердости по Шору А

ГОСТ 269-66 Резина. Общие требования к проведению физико-механических испытаний

ГОСТ 270-75 Резина. Метод определения упругопрочностных свойств при растяжении

ГОСТ 892-89 Калька бумажная. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 5789-78 Реактивы. Толуол. Технические условия

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 6540-68 Гидроцилиндры и пневмоцилиндры. Ряды основных параметров

ГОСТ 9396-88 Ящики деревянные многооборотные. Общие технические условия

ГОСТ 9569-2006 Бумага парафинированная. Технические условия

ГОСТ 9833-73 Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических устройств. Конструкция и размеры

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12433-83 Изооктаны эталонные. Технические условия

ГОСТ 13808-79 Резина. Метод определения морозостойкости по эластическому восстановлению после сжатия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15152-69 Единая система защиты от коррозии и старения. Изделия резиновые технические для районов с тропическим климатом. Общие требования

ГОСТ 19795-82 Проекторы измерительные. Общие технические условия

ГОСТ 20363-88 Бумага чертежная прозрачная. Технические условия

ГОСТ 20403-75 Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD)

ГОСТ 33781-2016 Упаковка потребительская из картона, бумаги и комбинированных материалов. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

(Измененная редакция, Изм. N 1).

3 Технические требования

3.1 Основные показатели и характеристики (свойства)

3.1.1 Конструкция, размеры и указания по монтажу колец - по ГОСТ 9833.

Для машин и узлов, находящихся в эксплуатации и серийном производстве, допускается изготовлять кольца размерами, не предусмотренными ГОСТ 9833, по конструкторской документации, утвержденной в установленном порядке.

3.1.2 Кольца должны соответствовать требованиям настоящего стандарта и изготовляться по технологической документации, утвержденной в установленном порядке.

Примечание - Допускается применять конструкторскую документацию с техническими требованиями, согласованными до введения в действие настоящего стандарта.

В зависимости от рабочей температуры кольца должны изготовляться из резиновых смесей соответствующих групп, указанных в таблице 1.

Таблица 1 - Группы резиновых смесей

Группа резины | Рабочая температура, °С | |

Нижний предел | Верхний предел | |

0 | -15 | 130 |

1 | -30 | |

2 | -50 | |

3 | -60 | |

4 | -30 | 120 |

5 | -20 | 150 |

6 | 200 | |

7 | -50 | |

8 | -40 | 100 |

Примечания | ||

3.1.3 Кольца в зависимости от условий эксплуатации должны изготовляться из резин, физико-механические показатели которых приведены в таблице 2.

3.1.4 При набухании колец в условиях, указанных в таблице 2, изменение их массы должно соответствовать нормам, приведенным для соответствующих групп резины. Допускается увеличение набухания на 20% для колец, имеющих объем менее объема стандартного образца, равного 800 мм.

3.1.5 Твердость колец должна быть равна твердости соответствующих групп резин с предельным отклонением ±3 условные единицы. При этом интервал твердости не должен превышать 15 условных единиц.

3.1.6 Поверхность колец должна быть гладкой, без трещин и пузырей. На поверхности колец допускаются внешневидовые отклонения, размеры которых не превышают указанных в таблице 3.

Таблица 2 - Физико-механические показатели (характеристики) резин

Наименование показателя | Норма для резины группы (подгруппы) | |||||||||

0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

1 | 2 | |||||||||

1 Условная прочность при растяжении, МПа (кгс/см | 12,3 (125) | 9,8 (100) | 9,8 (100) | 11,8 (120) | 10,8 (110) | 19,6 (200) | 13,7 (140) | 11,8 (120) | 6,4 (65) | 8,8 (90) |

2 Относительное удлинение при разрыве, %, не менее | 250 | 300 | 160 | 140 | 150 | 100 | 130 | 120 | 200 | 150 |

3 Коэффициент морозостойкости по эластическому восстановлению после сжатия, не менее, при температуре, °С: | ||||||||||

-10 | 0,2 | - | - | - | - | 0,2 | 0,2 | 0,2 | - | - |

-20 | - | 0,2 | - | - | 0,2 | - | - | - | - | - |

-40 | - | - | - | - | - | - | - | - | - | 0,6 |

-45 | - | - | 0,2 | 0,2 | - | - | - | - | - | - |

-50 | - | - | - | - | - | - | - | - | 0,45 | - |

4 Изменение массы после воздействия смеси изооктана по ГОСТ 12433 и толуола по ГОСТ 5789 в соотношении 7:3 по объему в течение 24 ч при температуре (23±3)°С, %, не более | 10 | 35 | 35 | 35 | 25 | 4 | 4 | 1 | - | 20 |

5 Относительная остаточная деформация при постоянной величине сжатия в воздухе (25±5)% в течение 24 ч, %, не более, при температуре, °С: | ||||||||||

+200 | - | - | - | - | - | - | - | 50 | 40 | - |

+150 | - | - | - | - | - | 60 | 50 | - | - | - |

+100 | - | 60 | 60 | 60 | 60 | - | - | - | - | 50 |

6 Твердость по Шору А | От 75 до 85 | От 55 до 70 | От 70 до 80 | От 75 до 85 | От 75 до 85 | От 75 до 85 | От 75 до 90 | От 65 до 80 | От 60 до 75 | От 70 до 85 |

7 Твердость в международных единицах IRHD | От 75 до 90 | От 55 до 70 | От 70 до 85 | От 75 до 90 | От 70 до 85 | От 70 до 85 | От 70 до 85 | От 65 до 80 | От 60 до 75 | От 70 до 85 |

Примечание - Твердость определяют одним из методов, приведенных в настоящем стандарте. | ||||||||||

Таблица 2 (Измененная редакция, Изм. N 1).

Таблица 3 - Размеры внешневидовых отклонений на поверхности колец

В миллиметрах

Наименование отклонения | Значение, не более, при номинальном диаметре сечения | ||

До 3,0 включ. | Св. 3,0 до 5,8 включ. | Св. 5,8 | |

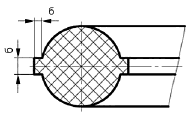

1 Выпрессовка (см. рисунок 1), высота и ширина (б): | |||

1-я группа точности | 0,08 | 0,10 | 0,15 |

2-я группа точности | 0,10 | 0,15 | 0,20 |

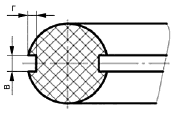

2 Втянутая кромка (см. рисунок 2): | |||

ширина (в): | |||

1-я группа точности | 0,15 | 0,50 | 1,00 |

2-я группа точности | 0,30 | 1,00 | 1,50 |

глубина (г): | |||

1-я группа точности | 0,08 | 0,10 | 0,15 |

2-я группа точности | 0,10 | 0,15 | 0,20 |

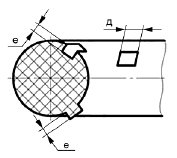

3 Возвышения и углубления поверхности (см. рисунок 3): | |||

1-я группа точности | 0,60 | 1,00 | 1,50 |

2-я группа точности | 1,00 | 1,50 | 2,00 |

глубина и высота (е): | |||

1-я группа точности | 0,05 | 0,10 | 0,15 |

2-я группа точности | 0,10 | 0,15 | 0,20 |

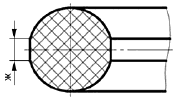

4 Следы обработки (см. рисунок 4): | |||

ширина (ж) | |||

1-я группа точности | 0,40 | 1,00 | 1,50 |

2-я группа точности | 0,60 | 1,50 | 1,80 |

5 Максимальное суммарное количество допустимых отклонений по пункту 3 на каждые 30 мм длины окружности кольца: | |||

1-я группа точности | 1 | 2 | 2 |

2-я группа точности | 1 | 2 | 2 |

Примечание - Количество внешневидовых отклонений на одном кольце не должно быть более трех. | |||

Таблица 3 (Измененная редакция, Изм. N 1).

Допускается разнотон на поверхности колец из резин на основе силоксанового каучука и фторкаучука.

|

Рисунок 1 - Отклонения - выпрессовка

|

Рисунок 2 - Отклонения - втянутая кромка

|

Рисунок 3 - Отклонения - возвышения и углубления поверхности

|

Рисунок 4 - Отклонения - следы обработки

3.1.7 Отклонения от геометрической формы сечения колец - круглости (овальности) не должны выходить за пределы допускаемых отклонений на номинальные диаметры сечений колец.

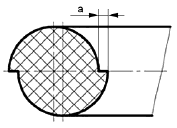

Смещение а (см. рисунок 5) не должно превышать:

- для номинальных диаметров сечений до 3,0 мм включительно: 0,08 мм - для колец 1-й группы точности и 0,10 мм - для колец 2-й группы точности;

- для номинальных диаметров сечений свыше 3,0 до 5,8 мм включительно: 0,10 мм - для колец 1-й группы точности и 0,15 мм - для колец 2-й группы точности;

- для номинальных диаметров сечений свыше 5,8 мм: 0,15 мм - для колец 1-й группы точности и 0,20 мм - для колец 2-й группы точности.

(Измененная редакция, Изм. N 1).

|

Рисунок 5 - Смещение а

3.1.8 Шероховатость формующей поверхности пресс-форм, определяющих поверхность колец, должна быть не более 0,32 мкм по ГОСТ 2789.

3.1.9 В зависимости от условий эксплуатации кольца должны изготовляться из резин в соответствующем исполнении, в том числе в тропическом исполнении по ГОСТ 15152.

3.1.10 Установленный срок сохраняемости колец со дня изготовления должен быть:

- 9 лет - для резин групп 0, 1, 2, 3;

- 10 лет - для резин группы 4;

- 14 лет - для резин групп 5, 6, 7;

- 13 лет - для резин группы 8.

3.1.11 Относительная остаточная деформация колец при постоянном значении сжатия в воздухе при температурах, указанных в таблице 2, должна соответствовать нормам, установленным для соответствующих групп резин, плюс 10% - для колец номинальным диаметром сечения от 1,9 до 3,0 мм и плюс 5% - для колец номинальным диаметром сечения свыше 3,0 мм.

(Измененная редакция, Изм. N 1).

3.1.12 -Процентный ресурс (при

![]() 95%) колец неподвижных соединений, устанавливаемых на автомобили, тракторы, дорожные и сельскохозяйственные машины, должен быть равен ресурсу комплектуемых ими узлов и агрегатов.

95%) колец неподвижных соединений, устанавливаемых на автомобили, тракторы, дорожные и сельскохозяйственные машины, должен быть равен ресурсу комплектуемых ими узлов и агрегатов.

-Процентный ресурс для подвижных соединений автомобилей, тракторов и сельскохозяйственных машин устанавливается по согласованию потребителя с изготовителем.

(Измененная редакция, Изм. N 1).

3.1.13 Полный установленный срок службы колец для неподвижных соединений и соединений с возвратно-поступательным движением других гидравлических устройств в зависимости от группы резины и температуры должен соответствовать указанному в таблице 4. Контроль установленного срока службы колец осуществляется по ГОСТ 27.410 измерением утечек рабочей жидкости по 3.1.17 и 3.1.18.

3.1.14 -Процентный ресурс (при

![]() 80%) для возвратно-поступательного движения колец при температуре не выше 50°С и ходе поршня (штока) до 200 мм соответствует указанному в таблице 5, при этом 80% указанного ресурса должно нарабатываться при температуре до 30°С.

80%) для возвратно-поступательного движения колец при температуре не выше 50°С и ходе поршня (штока) до 200 мм соответствует указанному в таблице 5, при этом 80% указанного ресурса должно нарабатываться при температуре до 30°С.

(Измененная редакция, Изм. N 1).

Таблица 4 - Установленный срок службы резинотехнических изделий

Группа резины | Полный установленный срок службы при температуре, °С, до | |||||||

25 | в том числе при температуре, °С, до | |||||||

50 | 70 | 100 | 120 | 130 | 150 | 200 | ||

0 | 6 лет | 2400 ч | 600 ч | 50 ч | - | - | - | - |

1 | 15 ч | 5 ч | - | - | ||||

2 | 3700 ч | 720 ч | 70 ч | - | - | - | - | |

3 | ||||||||

4 | 7 лет | 8500 ч | 1800 ч | 240 ч | 70 ч | - | - | - |

5 | 11 лет | 6 лет | 2 года | 1 год | 1000 ч | 500 ч | 300 ч | - |

6 | 1400 ч | 900 ч | 700 ч | 120 ч | ||||

7 | ||||||||

8 | 10 лет | 10000 ч | 2050 ч | 250 ч | - | - | - | - |

Примечания | ||||||||

3.1.15 Полный установленный срок службы колец для неподвижных соединений пневматических устройств в зависимости от группы резины и температуры должен соответствовать указанному в таблице 6.

Срок службы колец контролируют по ГОСТ 27.410 измерением утечек воздуха по 3.1.18.

Таблица 5 - Ресурс резинотехнических изделий

Обозначение типоразмера колец по ГОСТ 9833 для уплотняемых диаметров штока | 80%-ный ресурс, км, не менее, при давлении гидравлических рабочих сред, МПа (кгс/см | ||

От 0 до 10 (от 0 до 100) | Св. 10 до 20 (св. 100 до 200) | Св. 20 до 32 (св. 200 до 320) | |

От 004-008-25 до 022-026-25 | 70 | 50 | 30 |

От 020-026-36 до 080-086-36 | 100 | 70 | 40 |

От 050-060-58 до 090-100-58 | 130 | 90 | 50 |

От 100-110-58 до 200-210-58 | 60 | 45 | 25 |

Примечания | |||

Таблица 5 (Измененная редакция, Изм. N 1).

Таблица 6 - Полный установленный срок службы колец для неподвижных соединений

Группа резины | Полный установленный срок службы | |||||||

при температуре до 25°С | в том числе | |||||||

при давлении до 0,63 МПа и температуре, °С, до | при давлении от 0,63 до 10 МПа и температуре, °С, до | |||||||

50 | 70 | 100 | 120 | 50 | 70 | 100 | ||

0; 1 | 5,4 лет | 2160 ч | 540 ч | 45 ч | - | 450 ч | 180 ч | 9 ч |

2; 3 | 3330 ч | 650 ч | 65 ч | - | 630 ч | 270 ч | 13 ч | |

4 | 6,3 лет | 7650 ч | 1620 ч | 220 ч | 65 ч | 1350 ч | 540 ч | 22 ч |

Примечания | ||||||||

Таблица 6 (Измененная редакция, Изм. N 1).

3.1.16 Допускается применять кольца круглого сечения в гидравлических устройствах, работающих в условиях, отличающихся от указанных в настоящем стандарте и ГОСТ 9833 (приложение) по длине хода, скорости относительного перемещения, а также требованиями к шероховатости и твердости поверхностей, посадкам, размерам мест установки, заходным фаскам, размерам защитных колец и другим параметрам.

В этом случае установленный срок службы и -процентный ресурс (при

![]() 80%) колец для конкретных изделий техники устанавливается изготовителем и потребителем по данным потребителя или определяется потребителем.

80%) колец для конкретных изделий техники устанавливается изготовителем и потребителем по данным потребителя или определяется потребителем.

(Измененная редакция, Изм. N 1).

3.1.17 Степень герметичности уплотнения кольцом в гидравлических устройствах при возвратно-поступательном движении не должна превышать к концу выработки ресурса 0,5 см/м

. Негерметичность уплотнений кольцами в гидравлических устройствах при отсутствии движения поршня или штока не допускается.

Примечания

1 Для колец из резины группы 3 при температуре ниже минус 50°С степень герметичности должна быть не более 5 см/м

при движении и более 1,5 см

/с на 1 м длины окружности штока или цилиндра при отсутствии движения.

2 Фактическую степень герметичности для жидких рабочих сред , см

/м

, определяют по формуле

![]() , (1)

, (1)

где - объем утечки рабочей среды за

циклов, см

;

- диаметр уплотняемой поверхности цилиндра или штока, м;

- путь трения за 1 цикл, м;

- число циклов.

За цикл принимают перемещение на величину хода и возврат в исходное положение.

3.1.18 Степень герметичности уплотнения кольцом в пневматических устройствах при эксплуатации не должна превышать 1 см/с.

Негерметичность уплотнений кольцами в пневматических устройствах после сборки не допускается.

3.1.19 Пример условного обозначения кольца 020-025-30, группы точности 2, из резины группы 4:

Кольцо 020-025-30-2-4 ГОСТ 18829-2017

Допускается в условное обозначение кольца вводить обозначение ГОСТ 9833.

3.2 Маркировка и упаковка

3.2.1 Кольца одного размера из одной группы резины укладывают в коробки или пакеты. К каждой упаковочной единице прикрепляют ярлык с указанием:

- товарного знака или наименования предприятия-изготовителя;

- условного обозначения кольца;

- даты изготовления (года, месяца);

- количества колец.

3.2.2 Кольца должны быть упакованы в ящики по ГОСТ 5959, ГОСТ 9396, коробки по ГОСТ 33781, выложенные внутри влагонепроницаемой бумагой или парафинированной бумагой по ГОСТ 9569.

Масса брутто ящика должна быть не более 50 кг.

Допускается упаковка в один ящик колец разных партий, при этом кольца одного размера должны внутри ящика иметь индивидуальную упаковку.

Указанный вид упаковки изделий распространяется на контейнерные перевозки.

Допускается по согласованию изготовителя с потребителем другой вид упаковки, обеспечивающей сохранность колец при транспортировании.

(Измененная редакция, Изм. N 1).

3.2.3 Каждая партия колец должна сопровождаться документом о качестве - паспортом по форме, установленной изготовителем, который необходимо упаковать в полиэтиленовый пакет по ГОСТ 10354 или другой влагонепроницаемый пакет и вкладывать в одну из упаковочных единиц. В этом случае на упаковочном ярлыке добавляется надпись: "Паспорт здесь".

В паспорте должны быть указаны:

- товарный знак и/или наименование предприятия-изготовителя;

- условное обозначение кольца;

- обозначение настоящего стандарта;

- марки резиновых смесей;

- номер партии;

- количество колец;

- дата изготовления (год, месяц);

- заключение о соответствии качества колец в принятой партии требованиям настоящего стандарта;

- штамп технического контроля;

- штамп представителя заказчика (в случае приемки им партии колец).

(Измененная редакция, Изм. N 1).

3.2.4 На каждый ящик следует наносить маркировку по ГОСТ 14192, содержащую дополнительные обозначения:

- товарный знак и/или наименование предприятия-изготовителя;

- условное обозначение колец;

- количество колец в ящике;

- дату изготовления.

4 Техника безопасности

4.1 Уплотнительные кольца не взрывоопасны, самопроизвольно не воспламеняются, горят только при внесении в открытый источник огня.

4.2 Резины, являющиеся основным конструктивным элементом колец, относятся к группе трудногорючих материалов в соответствии с ГОСТ 12.1.044.

4.3 При сгорании колец в воздух выделяются продукты деструкции резины, содержащие предельные и непредельные углеводороды, оксид и диоксид углерода, технический углерод. Класс опасности - 4 по ГОСТ 12.1.007.

4.4 При возникновении пожара применяют пенные и углекислотные огнетушители, асбестовое полотно, песок, воду, воздушно-механическую пену.

4.5 Работа с резиновыми кольцами не требует особых мер предосторожности.

5 Требования охраны окружающей среды

5.1 Уплотнительные кольца при эксплуатации и хранении не выделяют в окружающую среду токсичных веществ и не оказывают вредного воздействия на организм человека при непосредственном контакте.

5.2 Уплотнительные кольца, утратившие потребительские свойства, по степени воздействия на окружающую среду согласно каталогу [1] относятся к 4-му классу опасности (малоопасные отходы) и подлежат утилизации на полигоне промышленных отходов.

(Измененная редакция, Изм. N 1).

6 Правила приемки

6.1 Кольца предъявляют к приемке партиями. Партией считают кольца одного типоразмера, изготовленные из резин одной группы, количеством не более 10000 шт., сопровождаемые одним документом о качестве - паспортом по форме, установленной на предприятии-изготовителе.

6.2 Кольца должны подвергаться приемочному контролю и периодическим испытаниям.

При необходимости кольца подвергают типовым испытаниям в объемах, указанных в таблицах 7-9, и контрольным испытаниям на надежность по ГОСТ 27.410.

6.3 Периодические испытания проводят не реже одного раза в месяц в соответствии с таблицей 7. При этом также контролируют показатели надежности по ГОСТ 27.410 с периодичностью один раз в 2 года.

Таблица 7 - Контролируемые показатели надежности по ГОСТ 27.410

Контролируемый параметр | Вид и объем испытаний |

1 Изменение массы колец после воздействия смеси изооктана и толуола (см. 3.1.4) | Выборочные. |

2 Твердость (см. 3.1.5) | Выборочные. |

3 Относительная статочная* деформация колец при постоянном значении сжатия (см. 3.1.11) | Выборочные. |

4 Физико-механические показатели резин (см. 3.1.3) | Выборочные. |

Примечание - Номенклатуру колец, подвергающихся испытанию по пункту 3 настоящей таблицы, определяют протоколом, согласованным между потребителем и изготовителем. | |

_____________

* Вероятно, ошибка оригинала. Следует читать "остаточная". - .

6.3.1 Контроль отклонений от геометрической формы сечения колец и смещения по 3.1.7 проводят не реже одного раза в месяц в объеме 0,1% от текущей партии, но не менее 5 шт.

6.4 Приемочный контроль колец проводят в соответствии с таблицей 8.

Таблица 8 - Приемочный контроль

Контролируемый параметр | Вид и объем испытаний |

1 Внешний вид колец (см. 3.1.6) | Сплошные (каждое кольцо) |

2 Размеры колец: | |

контролируемые | 0,5% от текущей партии, но не менее 10 шт. |

обеспечиваемые инструментом | Периодические. Выборочные. |

(Измененная редакция, Изм. N 1).

6.5 При получении неудовлетворительных результатов испытаний или контроля хотя бы по одному из показателей таблиц 7, 8 (контроль ), 9 (см. 6.3) и 3.1.6 проводят повторные испытания по этому показателю на удвоенном количестве образцов, взятых от той же закладки резины или партии колец.

Результаты повторного контроля по 6.3.1 и показателю 6 таблицы 9 являются окончательными и распространяются на всю партию.

При получении неудовлетворительных результатов при повторных выборочных испытаниях по одному из показателей таблиц 7 и 9 (см. 6.3) и повторном выборочном контроле по таблицам 8 и 9 испытания по этим показателям переводят в сплошные до получения удовлетворительных результатов не менее чем на трех закладках резины или трех партиях подряд.

6.6 При получении неудовлетворительных результатов при повторных периодических испытаниях по какому-либо показателю испытания по этому показателю переводят в приемо-сдаточные до получения удовлетворительных результатов не менее чем на трех закладках резины или партиях колец подряд.

6.7 Результаты выборочного контроля распространяются на всю партию. Правила приемки колец представителем заказчика (ПЗ) - по таблице 9.

Таблица 9 - Правила приемки колец ПЗ

Наименование показателя | Объем контроля | Вид испытаний | |

Приемо-сдаточные (предъявительские) | Периодические | ||

1 Внешний вид колец (см. 3.1.6) | Сплошной, каждая партия | + | - |

2 Изменение массы кольца после воздействия смеси изооктана и толуола (см. 3.1.4) | 0,1% от партии, но не менее 5 шт. | - | + |

3 Твердость (см. 3.1.5) | 0,1% от партии, но не менее 5 шт. | - | + |

4 Размеры кольца (см. 3.1.1) | + | - | |

4.1 Контролируемые ( | 0,5% от партии, но не менее 10 шт. | ||

4.2 Обеспечиваемые инструментом ( | При приемке новых или отремонтированных пресс-форм, а также не реже одного раза в год не менее двух отпрессовок с каждого гнезда пресс-формы | - | + |

5 Относительная остаточная деформация кольца при постоянном значении сжатия (см. 3.1.11) | 0,1% от партии, но не менее 3 шт. | - | + |

6 Отклонения от геометрической формы сечения кольца, смещение (см. 3.1.7) | 0,1% от текущей партии, но не менее 5 шт. | - | + |

7 Физико-механические показатели резины | Три закладки резиновой смеси (при изготовлении трех и менее закладок проверяют каждую закладку) | - | + |

Примечания | |||

(Измененная редакция, Изм. N 1).

7 Методы испытаний

7.1 Внешний вид колец проверяют визуальным осмотром или сравнением с контрольными образцами, оформленными в установленном порядке с учетом требований 3.1.6 и 3.1.7.

7.2 Размеры колец контролируют универсальным или специальным измерительным инструментом, обеспечивающим требуемую точность измерений в пределах допускаемой погрешности в соответствии с ГОСТ 8.051.

Отклонение геометрической формы сечений колец и смещение а по 3.1.7 следует контролировать методом, приведенным в приложении Б.

7.3 Изменение массы после воздействия смеси изооктана и толуола (см. 3.1.4) определяют по ГОСТ 9.030.

7.4 Твердость колец (см. 3.1.5) диаметром сечений от 5,8 до 8,5 мм проверяют по ГОСТ 263 и дополнению, указанному в приложении Г, диаметром сечений от 1,4 до 5,0 мм - по методу, приведенному в приложении В.

(Измененная редакция, Изм. N 1).

7.5 Условную прочность при растяжении определяют по ГОСТ 270 [образец толщиной (2,0±0,2) мм типа I - для резин групп 0, 1, 2, 3, 4, 7 и толщиной (1,0±0,2) мм типа I - для резин групп 5 и 6].

Относительное удлинение при разрыве определяют по ГОСТ 270.

Коэффициент морозостойкости определяют по ГОСТ 13808.

Изменение массы после воздействия сред определяют по ГОСТ 9.030.

Относительную остаточную деформацию при постоянном значении сжатия определяют по ГОСТ 9.029 (метод Б), сжатие - (25±5)%.

Твердость в международных единицах IRHD определяют по ГОСТ 20403.

Твердость по Шору А определяют по ГОСТ 263 с дополнением, указанным в приложении Г.

(Измененная редакция, Изм. N 1).

7.6 Относительную остаточную деформацию колец при постоянном сжатии определяют по методике, приведенной в приложении Д.

8 Транспортирование и хранение

8.1 Кольца в упаковке транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

8.2 Кольца должны храниться в закрытом помещении при температуре от 0°С до 25°С, размещаться на стеллажах или поддонах на расстоянии не менее 1 м от отопительных приборов и не подвергаться воздействию деформации.

8.3 Допускается хранение упакованных колец под навесами и в неотапливаемых складах, а также их транспортирование при температуре от минус 50°С до плюс 50°С, в том числе хранение при температуре от 26°С до 50°С, в течение не более 60 сут в пределах гарантийного срока хранения.

При этом запрещается подвергать их какой-либо деформации.

8.4 Кольца при транспортировании и хранении должны быть защищены от воздействия солнечных и тепловых лучей, атмосферных осадков, масла, бензина, керосина и других веществ, разрушающих резину.

8.5 После транспортирования и хранения при отрицательной температуре кольца перед монтажом должны быть выдержаны при температуре (20±5)°С не менее 24 ч или при температуре (50±2)°С - не менее 2 ч.

9 Указания по монтажу и эксплуатации

9.1 При монтаже уплотнительных колец должны быть соблюдены нормы, установленные конструкторской документацией.

(Измененная редакция, Изм. N 1).

9.2 При монтаже уплотнительных колец не допускаются их механические повреждения.

9.3 Во время технического обслуживания проверяется целостность уплотнительных колец. При обнаружении дефектов кольца подлежат демонтажу.

9.4 Повторная установка демонтированного кольца не допускается.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие колец требованиям настоящего стандарта при соблюдении потребителем условий хранения, транспортирования, монтажа и эксплуатации, установленных в настоящем стандарте.

10.2 Гарантийный срок эксплуатации колец для автомобилей, тракторов, дорожных и сельскохозяйственных машин устанавливается равным гарантийному сроку эксплуатации узлов и агрегатов, для которых они предназначены.

Гарантийный срок эксплуатации колец для неподвижных соединений и соединений с возвратно-поступательным движением других гидравлических узлов и агрегатов - 2 года со дня ввода в эксплуатацию, но не более полного установленного срока службы (см. таблицу 4) при гарантийной наработке 3 км в условиях возвратно-поступательного движения, гарантийный срок эксплуатации колец для неподвижных соединений пневматических устройств - 2 года со дня ввода в эксплуатацию, но не более полного установленного срока службы (см. таблицу 7), при воздействии циклического давления от 0,63 до 10 МПа, гарантийное количество циклов составляет 600.

Днем ввода колец в эксплуатацию считается день установки колец в сборочные единицы.

10.3 Гарантийные сроки для условий эксплуатации, не указанных в 10.2, устанавливают по согласованию потребителя с изготовителем.

10.4 Гарантийный срок хранения колец - 3 года с даты изготовления при соблюдении условий транспортирования и хранения.

(Измененная редакция, Изм. N 1).

Приложение А

(рекомендуемое)

Марки резин, применяемых для изготовления колец круглого сечения

А.1 Марки резин, применяемые для изготовления колец круглого сечения, приведены в таблице А.1.

Таблица А.1 - Марки резин, применяемых для изготовления колец круглого сечения

Группа резины | Марка резины | Плотность, кг/м |

0 | КР-360-3 | 1310 |

1 | 7-9831 | 1180 |

2 | 7-В-14 | 1280 |

3 | 7-В-14-1 | 1280 |

4 | 7-ИРП-1078А | 1410 |

7-ИРП-1269 | 1240 | |

5 | ||

(1-я подгруппа) | ИРП-1314 | 1810 |

(2-я подгруппа) | ИРП-1225А | 2120 |

6 | ИРП-1287 | 2100 |

ИРП-1345 | 1810 | |

7 | ИРП-1401 | 1260 |

8 | 51-3029 | 1330 |

Примечание - Допускается по согласованию изготовителя с потребителем применять резины других марок. | ||

(Измененная редакция, Изм. N 1).

Приложение Б

(обязательное)

Метод контроля отклонений от геометрической формы сечений колец и смещения а

Б.1 Сущность метода

Сущность метода заключается в сравнении профиля (увеличенного среза сечения) кольца с рисунком сечения кольца (шаблоном), выполненным в соответствующем масштабе.

Масштаб увеличения профиля и шаблона следует устанавливать от 10 до 50 в зависимости от диаметра сечения кольца.

Б.2 Подготовка среза сечения кольца

Б.2.1 Срезы следует выполнять рассечением кольца по осям симметрии в двух взаимно перпендикулярных направлениях и перпендикулярно к плоскости расположения кольца.

От каждого из четырех элементов кольца отрезают параллельно торцевой поверхности не менее одного среза образца толщиной не более 0,5 мм для колец диаметром сечений до 5,8 мм включительно и не более 1,0 мм - для колец диаметром сечения свыше 5,8 мм.

(Измененная редакция, Изм. N 1).

Б.3 Подготовка профиля сечения кольца

Б.3.1 Профиль сечения кольца следует вычерчивать по тени среза кольца, увеличенного на проекторе по ГОСТ 19795.

Допускается применять другие средства измерений с соответствующим диапазоном измерений и погрешностью не более 0,01 мм.

Б.3.2 Профиль кольца вычерчивают от руки на бумажной натуральной кальке по ГОСТ 20363 карандашом сплошной линией толщиной не более 0,4 мм.

Допускаемое отклонение линий профиля от истинного изображения (тени) увеличенного сечения кольца должно быть не более ±0,5 мм.

Б.4 Подготовка шаблона

Б.4.1 Шаблон должен быть выполнен тушью в соответствующем масштабе сплошными линиями толщиной не более 0,3 мм по ГОСТ 2.303 на бумажной кальке по ГОСТ 892 и состоять из двух окружностей, совмещенных по осям симметрии и выполненных с соблюдением максимальных и минимальных размеров.

Б.5 Правила проверки профиля сечения кольца

Б.5.1 Профиль сечения кольца проверяют наложением на шаблон.

Б.5.2 Профиль сечения кольца должен находиться между максимальной и минимальной окружностями шаблона.

Б.5.3 При несоответствии элементов профиля сечения кольца шаблону изделие бракуют.

Б.6 Правила проверки смещения а

Б.6.1 Смещение а контролируют на срезе или профиле сечения кольца, используя средства измерений по 7.2 настоящего стандарта.

Б.6.2 Результаты измерения смещения а сравнивают с допускаемыми отклонениями по 3.1.7 настоящего стандарта. Если результаты измерений не превышают допускаемых значений, изделие считают годным.

Приложение В

(обязательное)

Метод определения твердости колец круглого сечения на микротвердомере IRHD М

В.1 Сущность метода

Сущность метода заключается в проникновении индентора в испытуемый образец и измерении глубины его погружения.

В.2 Аппаратура

Твердость определяют на микротвердомере IRHD М, соответствующем требованиям ГОСТ 20403, в соответствии с техническим описанием, прилагаемым к прибору.

В.3 Образцы для испытаний

В.3.1 Испытания проводят на кольцах номинальным диаметром сечения от 1,4 до 5,0 мм.

(Измененная редакция, Изм. N 1).

В.4 Подготовка к испытаниям

В.4.1 Испытывают кольца не ранее чем через 16 ч и не позднее 3 мес после вулканизации.

В.4.2 Перед испытанием выдерживают кольца не менее 3 ч в помещении при температуре (23±2)°С. Испытание проводят в помещении при той же температуре.

В.4.3 Последовательность проведения испытания изложена в техническом описании прибора.

В.5 Проведение испытания

В.5.1 Испытание проводят в ручном или автоматическом режиме.

В.5.2 Кольцо должно плотно прилегать к поверхности пружинного стола. Между поверхностью стола и кольцом не должно быть зазора в зоне, расположенной по оси индентора. Зазор можно устранить, расположив не уместившуюся на столе часть кольца на дополнительную опорную поверхность таким образом, чтобы все кольцо находилось в одной плоскости с поверхностью стола. В качестве дополнительной опорной поверхности можно использовать металлический или деревянный брусок, установленный на поверхности основания прибора.

В.5.3 Для устранения зазора допускается проводить испытание на отрезанном от испытуемого кольца участке.

В.5.4 Допускается использовать приспособление, автоматически центрирующее вершину кольца относительно оси индентора, диаметром сечения кольца больше диаметра прижима.

В.5.5 Измерения проводят не менее чем в трех разных точках.

В.6 Обработка результатов

В.6.1 За результат определения твердости в IRHD принимают среднеарифметическое значение результатов всех измерений, проведенных на кольце, округленное до целого числа.

В.6.2 Результаты, полученные при испытании в ручном и автоматическом режимах, с ручным и автоматическим центрированием кольца на разных твердомерах IRHD М, сопоставимы.

В.6.3 Результаты испытаний заносят в протокол, содержащий:

- дату проведения испытания;

- шифр резины и типоразмер кольца;

- режим и дату вулканизации;

- значение твердости IRHD для всех измерений каждого кольца;

- среднеарифметическое значение твердости каждого кольца;

- обозначение настоящего стандарта;

- подпись лица, проводившего испытание.

Приложение Г

(обязательное)

Дополнение к методу определения твердости резин и колец

Г.1 Образец стандартного размера или кольцо испытывают на приборе Шора А с приспособлением с грузом массой (1,00±0,01) кг.

Допускается испытывать резиновые образцы на приборе Шора А без приспособления.

(Измененная редакция, Изм. N 1).

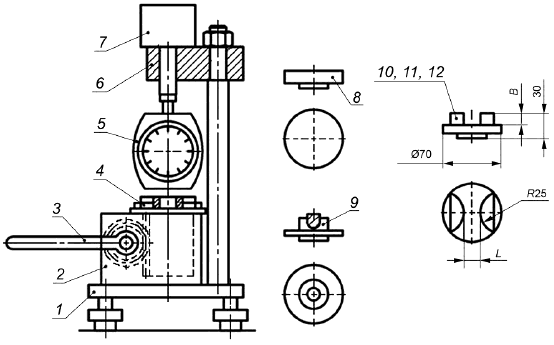

|

1 - основание прибора; 2 - редуктор; 3 - рукоятка; 4 - установочная шайба; 5 - твердомер (съемный); 6 - кронштейн; 7 - груз; 8, 9 - площадки для установки прибора; 10, 11, 12 - сменные площадки для установки колец разных сечений

Рисунок Г.1 - Прибор для измерения твердости по Шору А

Г.2 Форма и размеры площадок 10, 11 и 12 должны соответствовать указанным на рисунке Г.1 и в таблице Г.1.

Таблица Г.1 - Размеры площадок

Номер площадки |

|

|

10 | 5,8 | 5,0 |

11 | 7,5 | 6,5 |

12 | 8,5 | 7,5 |

Примечание - Кольца размерами, не предусмотренными ГОСТ 9833, выпускаемые по конструкторской документации, следует испытывать с применением сменных площадок, форма которых соответствует рисунку Г.1. При этом размер L принимают равным номинальному диаметру сечения кольца d, указанному в конструкторской документации, размер B=d-1. | ||

(Измененная редакция, Изм. N 1).

Г.3 Правильность установки твердомера 5 в приспособлении проверяют по гладкой металлической площадке 8. При помощи рукоятки 3 площадку поднимают до тех пор, пока начнет подниматься груз 7. При этом площадка до начала подъема груза должна соприкасаться с поверхностью пластинки твердомера и шайбы. Стрелка в это время должна стоять на шкале против деления (100±1).

Г.4 Центрирование прибора проводят по площадке 9. Передвижением установочной шайбы 4 с поворотом кронштейна добиваются, чтобы при нажиме на рукоятку игла твердомера совпала с отверстием в площадке 9. Шайбы и кронштейн закрепляются в этом положении.

Г.5 Стандартный образец помещают на площадку 8, а кольцо в зависимости от сечения - на площадку 10, 11 или 12 и медленным нажимом рукоятки поднимают площадку с кольцом до начала подъема груза. Измеряют глубину погружения иглы, отсчитывая показания стрелки твердомера в условных делениях шкалы.

Г.6 Перед испытанием выдерживают кольца не менее 3 ч при температуре (25±5)°С. Испытание проводят в помещении при той же температуре.

Приложение Д

(обязательное)

Метод испытания колец на стойкость к старению под действием статической деформации сжатия

Д.1 Сущность метода

Метод распространяется на кольца номинальным диаметром сечения не менее 1,9 мм и устанавливает порядок проведения испытаний колец на стойкость к старению под действием статической деформации сжатия.

Сущность метода заключается в том, что образцы в виде колец или их отрезков подвергают воздействию статической деформации сжатия и по относительной остаточной деформации определяют способность колец сохранять эластические свойства после выдержки образцов в сжатом состоянии при заданных условиях.

(Измененная редакция, Изм. N 1).

Д.2 Отбор образцов

Д.2.1 Для испытания отбирают кольца наружным диаметром до 30 мм, для колец наружным диаметром более 30 мм - отрезки колец длиной не менее 45 мм.

Д.2.2 Испытывают образцы не ранее чем через 16 ч и не позднее чем через 30 сут после вулканизации.

Д.2.3 Выдерживают образцы перед испытанием не менее 3 ч при температуре (23±2)°С.

Д.2.4 Испытывают не менее трех колец и не менее шести отрезков колец (не менее двух отрезков от каждого кольца).

Д.3 Аппаратура и приспособления

Д.3.1 Используют струбцины, представляющие собой две или несколько параллельных пластин из нержавеющей или хромированной стали, соединенных болтами.

Толщина пластин должна быть не менее 10 мм, расстояние между болтами - не более 125 мм.

Струбцины должны обеспечивать деформацию сжатия (25±5)%, что достигается ограничителями, изготовленными из того же материала, что и струбцины, высотой, обеспечивающей необходимую степень сжатия. Допуск на высоту ограничителей - ±0,01 мм.

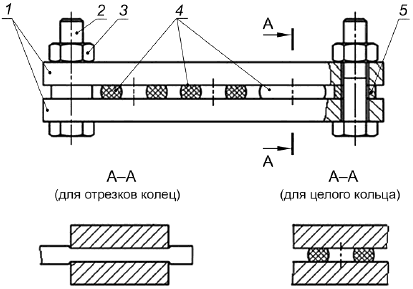

Схема струбцины с образцами приведена на рисунке Д.1.

|

1 - пластины из нержавеющей или хромированной стали; 2 - болт; 3 - гайка; 4 - образцы (кольца или отрезки колец); 5 - ограничители

Рисунок Д.1 - Схема струбцины с образцами

Д.3.2 Термостат для выдержки образцов при повышенной температуре - по ГОСТ 9.024.

Допускается применять термостаты без обмена воздуха, кроме испытания колец, изготовленных на основе силиконовых каучуков.

Д.3.3 Толщиномер ТР-10 по ГОСТ 11358.

Д.4 Проведение испытаний

Д.4.1 Измеряют высоту сечения образцов не менее чем в трех точках, регистрируют среднее показание индикатора толщиномера с точностью до сотых долей миллиметра.

На отрезках колец измерения проводят на расстоянии не менее чем 5 мм от края образца.

Д.4.2 Помещают образцы и ограничители между пластинами струбцины и подвергают образцы деформации сжатия, затягивая болты до соприкосновения пластин с ограничителями. При этом образцы не должны соприкасаться с ограничителями и друг с другом.

Д.4.3 Струбцины с образцами не позднее чем через 1 ч после сжатия помещают в термостат, нагретый до заданной температуры.

Отсчет времени выдержки начинают с момента помещения струбцины в нагретый до заданной температуры термостат.

Д.4.4 Струбцины с образцами после извлечения из термостата сразу же разбирают и удаляют из них образцы. Помещают образцы на теплоизолирующую деревянную или асбестовую плиту и оставляют в свободном состоянии на "отдых" в течение (30±3) мин, затем измеряют высоту сечения образца, как указано в Д.4.1.

Д.5 Обработка результатов

Д.5.1 Относительную остаточную деформацию , %, вычисляют по формуле

![]() , (Д.1)

, (Д.1)

где - исходная высота сечения образца, мм;

- высота сечения образца после "отдыха", мм;

- высота сечения сжатого образца, равная высоте ограничителя, мм.

(Измененная редакция, Изм. N 1).

Д.5.2 За результат испытаний принимают значение, равное сумме среднеарифметического значения результатов испытаний и значения верхней границы доверительного интервала при доверительной вероятности 0,95, которое вычисляют по ГОСТ 269.

Д.5.3 Сопоставимыми считают результаты испытаний, полученные на одном типе аппаратуры и при одинаковых форме, размерах, способе изготовления, режиме выдерживания образцов (температуре, продолжительности).

Д.5.4 Результат испытаний записывают в протокол, форма которого приведена в ГОСТ 9.029.

(Измененная редакция, Изм. N 1).

Библиография

[1] | Федеральный классификационный каталог отходов, утвержденный приказом Министерства природных ресурсов и экологии Российской Федерации от 30 сентября 2011 года N 792 |

Библиография (Измененная редакция, Изм. N 1).

УДК 678-477.62-762.444:006.354 | МКС 83.140.99 |

Ключевые слова: резиновые уплотнительные кольца круглого сечения, гидравлические и пневматические устройства, технические условия | |

Редакция документа с учетом

изменений и дополнений подготовлена