ГОСТ 4671-76

Группа Л63

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДЕТАЛИ РЕЗИНОВЫЕ И РЕЗИНОМЕТАЛЛИЧЕСКИЕ ДЛЯ ОПОР ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ

Технические условия

Rubber and rubberized metal components for the bottom hole hydraulic engine bearings. Specifications

ОКП 25 3911 0100 10

Срок действия с 01.01.77

до 01.01.94*

________________________________

* Ограничение срока действия снято

по протоколу N 3-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 5/6, 1993 год). - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

ИСПОЛНИТЕЛИ

Н.Г.Крылов, В.И.Алешкина, И.А.Палий, С.А.Ганелина, М.И.Смирнов, В.А.Величко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 30.01.76 N 264

3. ВЗАМЕН ГОСТ 4671-63

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 9.030-74 | 2.1 |

ГОСТ 27.502-83 | 2.10 |

ГОСТ 209-75 | 2.1 |

ГОСТ 262-79 | 2.1 |

ГОСТ 263-75 | 2.1 |

ГОСТ 270-75 | 2.1 |

ГОСТ 426-77 | 2.1 |

ГОСТ 8828-75 | 5.2 |

ГОСТ 9569-79 | 5.2 |

ГОСТ 14192-77 | 5.3 |

ГОСТ 15150-69 | 2.8 |

ГОСТ 15152-69 | 2.8, 5.5, 5.9 |

ГОСТ 15158-78 | 5.2 |

ГОСТ 15846-79 | 5.7 |

ГОСТ 16536-84 | 5.2 |

ГОСТ 20403-75 | 2.1 |

5. Срок действия продлен до 01.01.94 Постановлением Госстандарта СССР от 30.03.88 N 916

6. ПЕРЕИЗДАНИЕ (март 1989 г.) с Изменениями 1, 2, 3, 4, 5, утвержденными в ноябре 1977 г., июле 1980 г., январе 1983 г., январе 1986 г., марте 1988 г. (ИУС 1-78, 10-80, 5-83, 5-86, 7-88)

Настоящий стандарт распространяется на резиновые и резинометаллические детали, являющиеся элементами опорных узлов гидравлических забойных двигателей, предназначенных для бурения нефтяных скважин и работающих на воде или буровом растворе с добавлением нефти при температуре до 110 °С.

1. КОНСТРУКЦИЯ, ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Резиновые и резинометаллические детали по конструкции подразделяют на осевые (подпятники) и радиальные (средние и нижние опоры, ниппели).

1.2. В зависимости от применения резиновые и резинометаллические детали изготовляют следующих типов:

подпятники - 1, 2, 3, 4, 5;

средние опоры - 1, 1А, 2;

ниппели - 1, 1А;

нижние опоры.

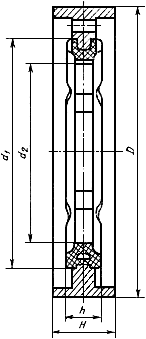

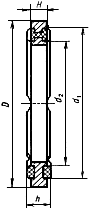

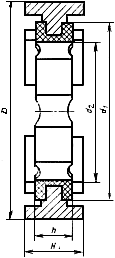

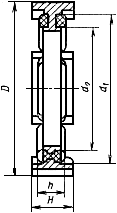

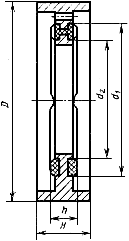

1.3. Конструкция и основные размеры деталей должны соответствовать указанным на черт.1-9, в табл.1-4 и чертежам, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 5).

1.4. (Исключен, Изм. N 5).

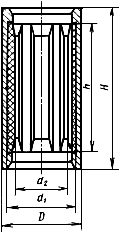

ПОДПЯТНИКИ

Тип 1

|

|

| |

Черт.1 | Черт.2 | Черт.3 | |

| Тип 5

| ||

Черт.4 | Черт.5 | ||

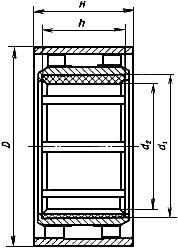

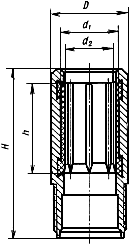

ОПОРА СРЕДНЯЯ

Типы 1, 1А

|

| |||

Черт.6 | Черт.7 | |||

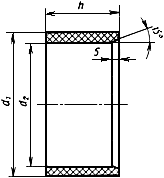

ОПОРА НИЖНЯЯ

Черт.8

НИППЕЛЬ

Типы 1, 1А

Черт.9

Таблица 1

Подпятник

Размеры, мм

Обозна- | Тип де- |

|

| Тип забой- | |||||||||||

Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Но- | Пред. откл. | Но- | Пред. откл. | |||

П1-172 | 1 | 148 | -0,28 | 117 | +0,54 | 92 | +0,54 | 32 | +0,039 | 18 | 7 | ±0,20 | - | - | Т12М3Е |

П2-172 | 2 | 132 | +0,63 | 112 | -0,54 | 15 | +0,027 | 21 | - | - | 3 | ±0,20 | ЗТСШ1 | ||

П4-172 | 4 | 129 | +0,63 | 109 | +0,54 | 35 | +0,039 | 7 | ±0,20 | - | - | КТД4С | |||

П1-195 | 1 | 165 | -0,31 | 125 | 95 | - | - | Т12М3Б | |||||||

П2-195/124 | 2 | 165 | -0,31 | 149 | +0,63 | 124 | -0,63 | 15 | +0,027 | 21 | - | - | 3 | ±0,20 | ЗТСШ1 |

П2-195/110 | 2 | 165 | 149 | 110 | -0,54 | 15 | +0,027 | - | - | 3 | ±0,20 | ЗТСША | |||

П2-195/148 | 2 | 165 | -0,16 | 163 | +0,25 | 148 | -0,25 | 20 | +0,033 | 26 | - | - | 3 | ±0,20 | КТД4 |

П5-195 | 5 | -0,31 | 128 | -0,63 | 102 | -0,54 | 45 | -0,039 | 21 | 12 | ±0,25 | - | - | ЗТСША | |

П1-240 | 1 | 205 | -0,34 | 160 | 120 | +0,54 | 44 | +0,039 | 25 | 9,5 | ±0,20 | - | - | Т12РТ | |

П2-240/150 | 2 | 185 | +0,72 | 150 | -0,63 | 16 | +0,027 | 22 | - | - | 3 | ±0,20 | ЗТСШ1 | ||

П5-240 | 5 | 160 | +0,63 | 133 | 54 | +0,039 | 25 | - | - | ЗТСШ1 | |||||

Таблица 2

Опора средняя

Размеры, мм

Обозначение | Тип детали | Тип забойного двигателя | ||||||||||

Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | |||

ОС1-164/78 | 1 | 142 | -0,31 | 95 | +0,87 | 78,0 | +0,30 | 100 | -0,087 | 80 | -0,74 | А6Ш |

ОС1-172/109 | 148 | 119 | 109,0 | +0,54 | 80 | -0,074 | 60 | -0,74 | КТД4С | |||

ОС1-172/95 | 105 | 95,0 | 100 | -0,087 | 70 | -0,74 | Т12М3Е, ЗТСШ1 | |||||

ОС1-195/95 | 165 | 120 | +1,0 | 110,0 | ЗТСШ1, ЗТСШ1, ТЛ, А7ГТШ, Т02, ЗТСША, Т12М3Б | |||||||

ОС1-195/110 | 80 | -0,74 | Т12К3Б | |||||||||

ОС1-195/126 | 136 | 126,0 | +0,63 | КТД4 | ||||||||

ОС1-240 | 205 | -0,34 | 145 | +1,0 | 130,0 | Т12РТ, Т02, А9ГТШ | ||||||

ОС2-240 | 2 | - | - | 149 | +0,25 | 135,5 | -0,25 | - | - | 80 | ±0,27 | ЗТСШ1 |

Таблица 3

Опора нижняя

Размеры, мм

Обозначение детали | Тип забойного двигателя | ||||||||||

Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | ||

ОН-164/118 | 142 | -0,31 | 130 | +1,0 | 118 | +0,54 | 150 | -0,63 | 114 | -0,87 | А6Ш |

ОН-172/130 | 148 | 139 | 130 | +0,63 | 200 | -1,15 | 170 | -1,00 | КТД4С | ||

ОН-172/120 | 130 | 120 | +0,54 | ЗТСШ1, Т02, ТПС, ДЗ-172 | |||||||

ОН-195/120 | 165 | А7ГТШ | |||||||||

ОН-195/153 | 175 | 165 | 153 | +0,63 | КТД4, Д1 | ||||||

ОН-195/135 | 165 | 145 | 135 | 400 | -1,4 | 350 | -1,40 | ЗТСШ1, ЗТСШ1, ТЛ, ЗТСША, Ш01, Д | |||

ОН-240/155 | 205 | -0,38 | 165 | 155 | 200 | -1,15 | 170 | -1,00 | А9ГТШ, Т02 | ||

ОН-240/175 | 190 | +1,15 | 175 | ЗТСШ1 | |||||||

ОН-85 | 70 | -0,20 | 64 | +0,74 | 54 | +0,46 | 190 | 150 | Д-85, Д1-88 | ||

ОН-54 | 45 | -0,18 | 39 | +0,25 | 33 | +0,16 | 120 | +0,20 | 100 | ±0,435 | Д1-54 |

Таблица 4

Ниппель

Размеры, мм

Обозначение детали | Тип двигателя | Тип забойного двигателя | ||||||||||

Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | |||

H1-172/130 | 1 | 172 | +0,50 | 142 | +1,00 | 130 | +0,63 | 410 | -1,55 | 220 | -1,15 | Т12М3Е |

H1-195 | 195 | -1,00 | 160 | 145 | 460 | 285 | -1,3 | Т12М3Б | ||||

H1-240 | 240 | -1,15 | 190 | +1,15 | 175 | 550 | -1,75 | 325 | -1,4 | Т12РТ | ||

Табл.1-4. (Измененная редакция, Изм. N 5).

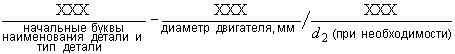

1.5. Детали условно обозначают по следующей схеме:

Примеры условного обозначения

Подпятник типа 2, в габарите турбобура 195 мм при 110 мм:

Подпятник П 2-195/110 ГОСТ 4671-76

То же, для нижней опоры, в габарите турбобура 195 мм:

Опора нижняя ОН-195 ГОСТ 4671-76

То же, для средней опоры типа 2, в габарите турбобура 240 мм:

Опора средняя ОС 2-240 ГОСТ 4671-76

То же, для ниппеля типа 1, в габарите турбобура 172 мм:

Ниппель H1-172 ГОСТ 4671-76

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Резиновые и резинометаллические детали для опор гидравлических забойных двигателей должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам и технологическим регламентам, утвержденным в установленном порядке.

По физико-механическим показателям резина, применяемая для изготовления деталей, должна соответствовать нормам, указанным в табл.5.

Таблица 5

Наименование показателя | Норма | Метод испытания |

1. Условная прочность, МПа (кгс/см | 15 (150) | По ГОСТ 270-75, образец типа I толщиной (2±0,2) мм |

2. Относительное удлинение при разрыве, %, не менее | 250 | То же |

3. Относительное остаточное удлинение после разрыва, %, не более | 25 | " |

4. Сопротивление раздиру, кН/м (кгс/см), не менее | 500 (50) | По ГОСТ 262-79* |

______________ * На территории Российской Федерации действует ГОСТ 262-93. - . | ||

5. Твердость: | ||

по Шору А | 70-80 | По ГОСТ 263-75 |

международные единицы IRHD | 67-80 | По ГОСТ 20403-75 |

6. Истираемость, м | 84 (300) | По ГОСТ 426-77 |

7. Прочность связи резины с металлом, МПа (кгс/см | 5,5 (55) | По ГОСТ 209-75, метод В |

8. (Исключен, Изм. N 5). | ||

8а. Температурный предел хрупкости, °С, не выше | -20 | |

9. Изменение показателей после воздействия стандартной нефтяной жидкости СЖР-3 в течение (24±1) ч при (100±3) °С: | По ГОСТ 9.030-74 | |

массы, %, не более | 15 | |

относительного удлинения при разрыве, % | От -40 до +15 включ. | |

Примечание. Твердость определяют одним из указанных методов. При разногласиях в оценке применяют метод определения твердости в международных единицах.

(Измененная редакция, Изм. N 1, 2, 4, 5).

2.2, 2.3. (Исключены, Изм. N 2).

2.4. Поверхность деталей должна быть гладкой, без трещин, надрывов, пузырей и других дефектов, влияющих на эксплуатационные качества деталей.

На поверхности резины не допускаются:

углубления в канавках для смазки глубиной более 0,5 мм и длиной более 20 мм;

посторонние включения и следы от их выпадения площадью более 1 мм, глубиной и высотой более 1 мм в количестве на одну деталь: для ниппеля и нижней опоры - более двух, для средней опоры типа 1 и 1А - более одного, типа 2 - более трех на рабочей поверхности; для подпятников - более одного на каждую сторону;

отпечатки от пресс-формы высотой более 0,5 мм, длиной более 20 мм для средней опоры типа 2 - более 10 шт. на рабочей поверхности.

2.5. На резинометаллических деталях не допускается отслоение резины от металла.

2.6. Торцы металлической арматуры деталей не должны быть покрыты резиной и не должны иметь забоин и других механических повреждений.

2.7. (Исключен, Изм. N 5).

2.8. Детали, предназначенные для поставки в районы с тропическим климатом, должны соответствовать ГОСТ 15152-69. По режиму, виду и условиям эксплуатации детали относятся к группе III, классу П по ГОСТ 15152-69 и категории 5 по ГОСТ 15150-69.

2.9. Средняя наработка деталей до отказа в часах в зависимости от параметров бурового раствора указана в табл.6.

Таблица 6

Параметры бурового раствора | Средняя наработка деталей до отказа, ч | |

для осевых опор | для радиальных опор | |

1. Вода | 100 | 200 |

2. Буровой раствор плотностью 1,5·10 | 65 | 180 |

3. Буровой раствор плотностью 2,2·10 | 55 | 155 |

Примечания:

1. Замену деталей из-за износа сопряженных металлических деталей (втулок, дисков и колец) отказом не считают.

2. (Исключен, Изм. N 2).

2.10. Допускается по соглашению между потребителем и изготовителем устанавливать среднюю наработку деталей до отказа для условий эксплуатации, не указанных в табл.6, по результатам эксплуатационных испытаний в соответствии с ГОСТ 27.502-83. Протокол согласования оформляют в установленном порядке.

(Измененная редакция, Изм. N 1).

2.11. Средний срок сохраняемости деталей, включая срок службы, - два года с момента изготовления.

3. ПРАВИЛА ПРИЕМКИ

3.1. Детали принимают партиями. Партией считают детали одного типоразмера в количестве не более 1000 шт., сопровождаемые одним документом о качестве.

Документ о качестве должен содержать:

товарный знак и (или) наименование предприятия-изготовителя;

условное обозначение деталей;

номер партии;

количество деталей в партии;

дату изготовления (месяц, год);

результаты испытаний;

обозначение настоящего стандарта;

штамп технического контроля.

3.2. Для проверки изготовителем соответствия качества деталей требованиям настоящего стандарта их подвергают следующим приемо-сдаточным испытаниям:

по внешнему виду - всю партию деталей;

по размерам - 1% от партии, но не менее 5 шт.

3.3. Типовые испытания деталей проводят при изменении конструкции, материалов и технологии изготовления деталей или резиновой смеси по следующим показателям:

по размерам деталей - не менее 2 шт. с каждой пресс-формы;

по физико-механическим показателям резины - не реже двух раз в месяц от текущей закладки;

по внешнему виду - все изделия.

3.4. Периодические испытания проводят по следующим показателям и в сроки:

по размерам - при приемке новых и отремонтированных пресс-форм, а также при ревизии пресс-формовой оснастки один раз в год не менее 2 шт. с каждой пресс-формы;

по физико-механическим показателям резины - не реже двух раз в месяц от текущей закладки.

3.1-3.4. (Измененная редакция, Изм. N 1, 2, 5).

3.5. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

3.6. При получении неудовлетворительных результатов испытания хотя бы по одному физико-механическому показателю резиновой смеси, испытания по этому показателю переходят в категорию приемо-сдаточных до получения положительных результатов подряд для пяти закладок резиновой смеси.

3.7. Потребитель проводит входной контроль качества деталей по плану контроля, предусмотренному для приемо-сдаточных испытаний в количестве 1% деталей от партии, но не менее 5 шт.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Размеры деталей проверяют измерительными инструментами, обеспечивающими заданную точность измерения.

4.2. Внешний вид деталей проверяют визуально.

4.1; 4.2. (Измененная редакция, Изм. N 2).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждую деталь в канавках для смазки должна быть нанесена рельефная маркировка с указанием:

товарного знака и (или) наименования предприятия-изготовителя;

условного обозначения детали.

На резиновую поверхность детали несмываемой краской наносят год и месяц изготовления и штамп технического контроля.

Место рельефной маркировки деталей, не имеющих канавок для смазки, устанавливают в чертежах.

(Измененная редакция, Изм. N 1, 2, 5).

5.2. Детали упаковывают в плотные дощатые ящики по ГОСТ 16536-84* типов II и III или другие по согласованию с потребителем, выложенные влагонепроницаемой бумагой по ГОСТ 8828-75** или парафинированной по ГОСТ 9569-79***.

______________

* На территории Российской Федерации действует ГОСТ 16536-90;

** На территории Российской Федерации действует ГОСТ 8828-89;

*** На территории Российской Федерации действует ГОСТ 9569-2006 - .

При поставке деталей в районы с тропическим климатом ящики должны быть выложены упаковочной бумагой по ГОСТ 15158-78.

По согласованию с потребителем допускается другой вид упаковки, обеспечивающий сохранность деталей при транспортировании и хранении.

Допускается масса брутто не более 50 кг, для ниппелей - не более 100 кг.

(Измененная редакция, Изм. N 5).

5.3. Транспортную тару маркируют по ГОСТ 14192-77*.

_______________

* На территории Российской Федерации действует ГОСТ 14192-96. - .

5.4. В каждый ящик с деталями должен быть вложен упаковочный ярлык, который должен содержать следующие данные:

товарный знак или наименование предприятия-изготовителя;

условное обозначение деталей;

номер партии;

количество деталей;

дату изготовления (месяц, год);

обозначение настоящего стандарта;

штамп технического контроля.

(Измененная редакция, Изм. N 2).

5.5. Детали, предназначенные для эксплуатации в районах с тропическим климатом, должны маркировать по ГОСТ 15152-69.

5.6. (Исключен, Изм. N 2).

5.7. Детали транспортируют транспортом любого вида в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте соответствующего вида.

Допускается транспортировать детали при температуре до минус 60 °С без ударов и других деформаций, при этом тара и упаковка должны соответствовать ГОСТ 15846-79*.

_______________

* На территории Российской Федерации действует ГОСТ 15846-2002. - .

(Измененная редакция, Изм. N 3, 5).

5.8. Детали хранят в закрытом помещении при температуре от 0 до плюс 25 °С на расстоянии не менее 1 м от теплоизлучающих приборов.

Допускается хранить детали в неотапливаемых складах при температуре до минус 45 °С.

При хранении при минусной температуре не допускаются механические воздействия.

После пребывания при минусовой температуре детали перед разгрузкой из тары и монтажом должны быть выдержаны при температуре 15-20 °С не менее 20-24 ч.

При хранении детали должны быть защищены от воздействия солнечных лучей и веществ, разрушающих резину.

(Измененная редакция, Изм. N 3).

5.9. Упаковка, транспортирование и хранение деталей в тропическом исполнении - по ГОСТ 15152-69.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие деталей требованиям настоящего стандарта при соблюдении условий хранения и эксплуатации.

(Измененная редакция, Изм. N 2).

6.2. Гарантийный срок хранения деталей - восемнадцать месяцев со дня изготовления.

(Измененная редакция, Изм. N 1, 2, 3).

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1989