ГОСТ 7730-89

Группа Л27

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛЕНКА ЦЕЛЛЮЛОЗНАЯ

Технические условия

Cellulose film. Specifications

ОКП 22 6511

Дата введения 1990-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

РАЗРАБОТЧИКИ

B.C.Матвеев, канд. техн. наук; Л.А.Филиппова; В.Ф.Цыганков; Л.В.Айнетдинова; Г.В.Филатенко; Л.П.Шарай; Ю.Я.Клейнер

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22.06.89 N 1858

3. ВЗАМЕН ГОСТ 7730-74

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 427-75 | 3.2; 3.3; 3.7.1; 3.9.2 |

ГОСТ 4204-77 | 3.8.1 |

ГОСТ 6709-72 | 3.7.1; 3.8.1; 3.11.1; 3.12.1 |

ГОСТ 10354-82 | 1.5.2; 1.5.3 |

ГОСТ 14192-77* | 1.4.2 |

_______________ | |

ГОСТ 14919-83 | 3.11.1 |

ГОСТ 15846-79* | 4.1 |

_______________ | |

ГОСТ 17308-88 | 1.5.4 |

ГОСТ 18251-87 | 1.5.4 |

ГОСТ 18477-79 | 4.1 |

ГОСТ 20917-87 | 4.1 |

ГОСТ 21650-76 | 4.1 |

ГОСТ 22648-77 | 3.13 |

ГОСТ 22852-77 | 1.5.3 |

ГОСТ 24104-88* | 3.6.1; 3.8.1; 3.10.1; 3.11.1; 3.12.1 |

_______________ | |

ГОСТ 24597-81 | 4.1 |

ГОСТ 25336-82 | 3.6.1; 3.7.1; 3.8.1; 3.11.1; 3.12.1 |

ТУ 6-1-2451-75 | 3.12.1 |

5. Ограничение срока действия снято по решению Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ПЕРЕИЗДАНИЕ (октябрь 1996 г.) с Изменением N 1, утвержденным в апреле 1992 г. (ИУС 7-92)

Настоящий стандарт распространяется на целлюлозную пленку (целлофан), изготовленную вискозным способом и предназначенную для упаковывания пищевых продуктов, медикаментов и промышленных товаров с предварительным нанесением печатных рисунков или без них, а также для технических целей. Лакированная целлюлозная пленка предназначена для упаковывания изделий с влажностью не более 15%.

Морозостойкость пленки - минус 20 °С.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Пленка должна быть изготовлена в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Характеристики

1.2.1. Пленка должна изготовляться следующих видов:

нелакированная и лакированная (с двухсторонним нанесением лака) марок:

Т - для технических целей и промышленных товаров;

П - для пищевых продуктов, медикаментов.

Номинальная поверхностная плотность (при нормированной массовой доле влаги 12%) указана в табл.1.

Таблица 1

Номинальная поверхностная плотность, г/м | Допускаемое отклонение | ||

Высший сорт | 1-й сорт | 2-й сорт | |

25,0; 35,0; 45,0; 55,0; 65,0 | ±2,0 | ±2,5 | ±2,5 |

(Измененная редакция, Изм. N 1).

1.2.2. Пленка должна изготовляться с кромками в рулонах шириной (110-140)±3 см и без кромок в бобинах кратной 0,5.

1.2.3. Намотка пленки в рулонах должна быть плотной, допускается остаток пленки на патроне по высоте намотки не более 1 см.

1.2.4. Пленку марок П изготовляют по рецептурам, разрешенным Министерством здравоохранения СССР для изделий, контактирующих с пищевыми продуктами.

1.2.5. Пленка не должна превышать норм, указанных в табл.2.

Таблица 2

Наименование показателя | Норма | ||

Высший сорт | 1-й сорт | 2-й сорт | |

Пузырьки воздуха размером более 1 мм на 1 м | Не допускаются | 5 | |

Обрывы пленки: | |||

в рулоне | Не допускаются | 2 | 4 |

в бобине | Не допускаются | 2 | 4 |

Предельное отклонение намотки пленки, см: | |||

за торец рулона | 1 | 2 | 4 |

за торец бобины | 0,1 | 0,2 | 0,2 |

1.2.4, 1.2.5. (Измененная редакция, Изм. N 1).

1.2.6. Место обрыва в рулоне и бобине должно быть обозначено цветовым сигналом с выводом на один торец.

1.2.7. По внешнему виду, физико-механическим и физико-химическим показателям пленка должна соответствовать нормам, указанным в табл.3.

Таблица 3

| Норма для пленки нелакированной номинальной поверхностной плотности, г/м | Норма для пленки лакированной номинальной поверхностной плотности, г/м | ||||

Наименование показателя | 25,0-65,0 | 25,0-65,0 | ||||

Высший сорт | 1-й сорт | 2-й сорт | Высший сорт | 1-й сорт | 2-й сорт | |

Внешний вид поверхности пленки | Без складок, сквозных отверстий, рваных краев, подтеков лака, посторонних включений, трещин. Допускается рифленость | |||||

Разрушающее напряжение при растяжении, МПа (кгс/мм | ||||||

в продольном направлении | 90(9,2) | 80(8,2) | 74(7,6) | 90(9,2) | 80(8,2) | 74(7,6) |

в поперечном направлении | 45(4,6) | 40(4,1) | 34(3,5) | 45(4,6) | 40(4,1) | 34(3,5) |

Относительное удлинение при разрыве, %: | ||||||

в продольном направлении | 10-30 | 10-30 | ||||

в поперечном направлении | 20-60 | 20-70 | 20-60 | 20-70 | ||

Массовая доля влаги, %: | ||||||

для пленки в рулонах | 7,0-11,0 | 6,0-11,0 | ||||

для пленки в бобинах | 6,0-11,0 | 6,0-11,0 | ||||

Массовая доля пластификатора, % | 11,0-16,0 | - | - | - | ||

Водостойкость лакового покрытия, мин, не менее | - | - | 45 | 35 | ||

Паропроницаемость за 24 ч, г/м | - | - | 30 | 50 | ||

Разрывная нагрузка термосварного шва, Н/м, не менее | - | - | 80 | 60 | ||

Поверхностная плотность лакового покрытия, г/м | - | - | 2,0-3,5 | |||

Таблица 4

Наименование показателя | Норма для пленки нелакированной номинальной поверхностной плотности, г/м | Норма для пленки лакированной номинальной поверхностной плотности, г/м | ||

25,0-65,0 | ||||

Высший сорт | 1-й сорт | Высший сорт | 1-й сорт | |

Внешний вид поверхности пленки | Без складок, сквозных отверстий, рваных краев, подтеков лака, посторонних включений, трещин. Допускается слабая рифленость | |||

Разрушающее напряжение при растяжении, МПа (кгс/мм | ||||

в продольном направлении | 70(7,1) | 60(6,1) | 70(7,1) | 60(6,1) |

в поперечном направлении | 35(3,6) | 30(3,0) | 35(3,6) | 30(3,0) |

Относительное удлинение при разрыве, %, не менее: | ||||

в продольном направлении | 20 | 18 | 20 | 18 |

в поперечном направлении | 40 | 36 | 40 | 36 |

Массовая доля влаги, %: | ||||

для пленки в рулонах | 7,0-11,0 | 6,0-11,0 | ||

для пленки в бобинах | 6,0-11,0 | 6,0-11,0 | ||

Массовая доля пластификатора, % | 12,0-17,0 | - | ||

Водостойкость лакового покрытия, мин, не менее | - | - | 45 | 35 |

Паропроницаемость за 24 ч, г/м | - | - | 30 | 50 |

Разрывная нагрузка термосварного шва, Н/м, не менее | - | - | 80 | 60 |

Поверхностная плотность лакового покрытия, г/м | - | - | 2,0-3,5 | |

Примечание. Пленка марки ПГ должна изготовляться высшего и первого сортов.

(Измененная редакция, Изм. N 1).

1.2.8. (Исключен, Изм. N 1).

1.2.9. Пленка для упаковывания пищевых продуктов должна соответствовать гигиеническим показателям:

пленка не должна придавать дистиллированной воде постороннего запаха выше одного балла;

концентрация формальдегида в водной вытяжке не должна превышать 0,1 мг/дм.

1.2.10. Коды ОКП в зависимости от поверхностной плотности и сорта пленки приведены в приложении.

1.2.11. Условное обозначение пленки состоит из названия материала, вида, наличия или отсутствия кромки, марки, номинальной поверхностной плотности в г/м, ширины в см, сорта и обозначения настоящего стандарта.

Пример условного обозначения, целлюлозной пленки лакированной, марки П, без кромки, номинальной поверхностной плотности 45 г/м, ширины 100 см, 1-го сорта.

Пленка целлюлозная, лакированная, П, без кромки, 45х100, 1-й сорт, ГОСТ 7730-89

1.3, 1.3.1. (Исключены, Изм. N 1).

1.4. Маркировка

1.4.1. Маркировка должна содержать следующие данные об упакованной продукции:

товарный знак и (или) наименование предприятия-изготовителя;

наименование, вид, марка пленки;

номинальную поверхностную плотность;

ширину пленки;

сорт;

номер резчика;

дату изготовления.

Маркировку наносят на ярлык, выполненный из бумаги, картона или других материалов.

1.4.2. Транспортная маркировка - по ГОСТ 14192 с указанием манипуляционных знаков "Боится сырости", "Боится нагрева".

1.5. Упаковка

1.5.1. Пленку наматывают на цилиндрические недеформированные картонно-бумажные патроны или шпули, пластмассовые втулки, стержни.

1.5.2. Рулоны пленки упаковывают в два слоя полиэтиленовой пленки по ГОСТ 10354 или полипропиленовой. Допускается упаковывать рулоны в один слой полиэтиленовой пленки по ГОСТ 10354 толщиной не менее 0,1 мм.

Допускается дополнительная упаковка рулонов в два-три слоя целлюлозной пленки.

Масса рулона должна быть не менее 65 кг при механизированных погрузо-разгрузочных работах.

1.5.3. Бобины упаковывают в два слоя полиэтиленовой пленки по ГОСТ 10354 или полипропиленовой. Допускается упаковывать бобины в один слой полиэтиленовой пленки по ГОСТ 10354 толщиной не менее 0,1 мм.

Допускается упаковывать бобины в ящики из гофрированного картона по ГОСТ 22852 или другой нормативно-технической документации. При этом каждую бобину упаковывают в один слой полиэтиленовой пленки по ГОСТ 10354 или полипропиленовой с применением втулок и прямоугольных фиксирующих прокладок из картона, или соединять несколько неупакованных бобин в рулон с последующим упаковыванием в один слой полиэтиленовой или полипропиленовой пленки и оберточной или мешочной бумаги.

1.5.1-1.5.3. (Измененная редакция, Изм. N 1).

1.5.4. Пленку, упакованную по пп.1.5.2 и 1.5.3, обвязывают шпагатом по ГОСТ 17308, или жгутом из полипропилена, или отходами кордной нити, или технической полипропиленовой нити, или оклеивают клеевой лентой по ГОСТ 18251.

2. ПРИЕМКА

2.1. Пленку принимают партиями. За партию принимают количество пленки одного сорта, вида, одной поверхностной плотности, массой не более 14 т и сопровождаемое одним документом о качестве.

Документ о качестве должен содержать:

товарный знак и (или) наименование предприятия-изготовителя;

наименование, вид, марку, сорт и номинальную поверхностную плотность пленки;

номер партии;

результаты проведенных испытаний и (или) подтверждение о соответствии требованиям настоящего стандарта;

температуру сварки лакированной пленки;

дату изготовления;

обозначение настоящего стандарта.

2.2. Массу пленки при приемке () в килограммах определяют пересчетом фактической массы (

) пленки в партии на массу пленки с нормированной массовой долей влаги по формуле

![]() , (1)

, (1)

где - фактическая масса пленки, кг;

- массовая доля влаги, %;

- нормированная массовая доля влаги, %.

(Измененная редакция, Изм. N 1).

2.3. Для контроля качества пленки на соответствие требованиям настоящего стандарта проводят приемо-сдаточные испытания.

2.4. Для проверки качества по внешнему виду изготовитель проводит испытания на 100% продукции партии, а потребитель - на 10% продукции партии.

При получении неудовлетворительных результатов испытания проводятся повторные испытания удвоенного количества продукции, отобранного от той же партии.

Результаты повторной проверки распространяются на всю партию.

2.5. Для проверки качества по поверхностной плотности, плотности намотки и ширине проводят испытания на 1% от партии, но не менее двух рулонов.

(Измененная редакция, Изм. N 1).

2.6. Число рулонов, отобранных от партии для физико-механических и физико-химических испытаний и определения гигиенических показателей, должно составить 1%, но не менее двух рулонов.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке от той же партии. Результаты повторных испытаний распространяются на всю партию.

2.7. Для контроля качества пленки на соответствие требованиям п.1.2.9 испытания изготовитель проводит периодически, не реже одного раза в месяц.

При получении неудовлетворительных результатов периодических испытаний испытания переводят в приемо-сдаточные до получения положительных результатов на двух партиях подряд.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Для проведения испытаний от каждого отобранного рулона отрезают две пробы длиной не менее 2 м каждая, предварительно отмотав два-три слоя от начала рулона. Одна проба (от каждого рулона) предназначена для определения физико-механических показателей, другая для физико-химических и гигиенических показателей.

Отобранные пробы помещают во влагонепроницаемую тару.

3.2. Внешний вид и соответствие пленки нормам, указанным в табл.2, определяют путем осмотра внешней поверхности и с применением измерительной линейки по ГОСТ 427.

(Измененная редакция, Изм. N 1).

3.3. Плотность намотки пленки определяется визуально путем установки рулона на торец, с предварительным закреплением верхнего слоя пленки. Плотность намотки считается достаточной, если при установке рулона на торец не происходит смещения слоев более 5 см. Измерение проводят металлической линейкой с ценой деления 1 мм по ГОСТ 427 или другим измерительным инструментом с той же ценой деления.

3.4. Ширину пленки в рулоне определяют любым измерительным инструментом с погрешностью в пределах допуска на ширину.

3.5. Определение разрушающего напряжения при растяжении и относительного удлинения при разрыве нелакированной и лакированной пленки. Относительная погрешность определения - 6,9%.

3.5.1. Аппаратура

Разрывная машина маятникового типа РМ-30-1, оборудованная плоскими широкими зажимами. Допускается применять машину другой системы с погрешностью измерения не более ±1% разрывной нагрузки. Груз предварительного натяжения - (50±1) г.

Микрометр настольный со стрелочным отсчетным устройством или другой прибор, обеспечивающий измерение с погрешностью не более 0,01 мм при измерительном усилии не более 1000 сН и одновременном измерении как десяти так и одной полоски.

Жесткий прямоугольный шаблон или другое устройство, позволяющее вырезать полоски пленки заданных размеров.

Режущий инструмент: бритва, скальпель.

3.5, 3.5.1. (Измененная редакция, Изм. N 1).

3.5.2. Подготовка к испытанию

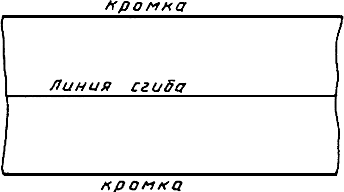

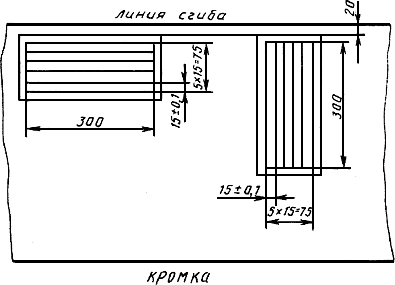

Пробу распрямляют, складывают пополам (черт.1), кладут на лист из оргстекла, винипласта или жесткой резины в помещении с температурой (23±2) °С и относительной влажностью (50±5)%.

Черт.1

На образец на расстоянии не более 20 мм от линии сгиба накладывают шаблон и вырезают (черт.2) 10 полосок в продольном и 10 полосок в поперечном направлениях. Ширина полоски - (15±0,1) мм, длина - (300±1) мм. Продолжительность подготовки к выполнению измерений должна быть не более 1 ч.

Черт.2

3.5.3. Проведение испытания

Измерения проводят при температуре (23±2) °С и относительной влажности (50±5)% на разрывной машине при расстоянии между зажимами (200±1) мм и скорости опускания нижнего зажима (250±10) мм/мин. Шкала силоизмерителя разрывной машины должна подбираться так, чтобы средняя разрывная нагрузка испытываемой пленки находилась в пределах от 20 до 80% максимального значения шкалы.

Толщину 10 полосок пленки измеряют с помощью микрометра для продольного и поперечного направления отдельно.

После измерения толщины каждую полоску пленки закрепляют в верхнем зажиме. Для ускорения испытания допускается в верхний зажим закреплять одновременно 5-10 полосок. Полоски должны быть закреплены в зажиме без перекосов. В нижнем зажиме последовательно закрепляют по одной полоске, подвесив к ней груз предварительного натяжения массой (50±1) г.

При обрыве одной-двух полосок в зажимах разрывной машины или на расстоянии от зажима менее 5 мм результат испытания в расчет не включают и одновременно исключают среднюю арифметическую толщину оборвавшихся полосок.

При обрыве более двух полосок из той же пробы повторно вырезают 10 полосок пленки и проводят новые испытания.

3.5.4. Обработка результатов

Разрушающее напряжение при растяжении () в мегапаскалях в продольном и поперечном направлениях вычисляют по формуле

, (2)

, (2)

где ![]() - сумма разрывных нагрузок по направлениям, Н;

- сумма разрывных нагрузок по направлениям, Н;

- ширина полоски, мм;

- общая толщина полосок, мм.

Относительное удлинение при разрыве () в процентах в продольном и поперечном направлениях вычисляют по формуле

![]() , (3)

, (3)

где - среднее арифметическое значение удлинения, мм;

- расстояние между зажимами, мм.

Разрушающее напряжение при растяжении и относительное удлинение при разрыве вычисляют для каждой пробы отдельно. За результат измерения принимают среднее арифметическое всех результатов испытаний. Результат округляют до первого десятичного знака.

3.5.3; 3.5.4. (Измененная редакция, Изм. N 1).

3.6. Определение массовой доли влаги лакированной пленки

Массовую долю влаги лакированной пленки определяют весовым методом. Относительная погрешность определения 1,5%.

3.6.1. Аппаратура

Стаканчик для взвешивания по ГОСТ 25336.

Термометр с ценой деления 1 °С.

Эксикатор по ГОСТ 25336.

Весы лабораторные по ГОСТ 24104, 2-го класса точности с наибольшим пределом взвешивания 200 г.

Шкаф сушильный с автоматическим регулированием температуры.

3.6.2. Подготовка к испытанию

От пробы, предназначенной для определения физико-химических показателей, отрезают две полоски во всю ширину рулона. От каждой полоски берут навеску массой 2-3 г.

3.6.3. Проведение испытания

Навеску пленки помещают в стаканчик для взвешивания, взвешивают и высушивают в сушильном шкафу при температуре 100-110 °С до постоянной массы или в сушильном вакуумном шкафу с автоматическим регулированием температуры при температуре 100-110 °С и остаточном давлении (0,04±0,002) МПа в течение (20±1) мин. Высушенную пленку взвешивают.

(Измененная редакция, Изм. N 1).

3.6.4. Обработка результатов

Массовую долю влаги пленки () в процентах вычисляют по формуле

![]() , (4)

, (4)

где - масса навески пленки, г;

- масса навески пленки после высушивания, г.

Массовую долю влаги вычисляют для каждой пробы в отдельности.

За результат принимают среднее арифметическое результатов всех испытаний. Результат округляют до первого десятичного знака.

3.7. Определение водостойкости лакового покрытия

Водостойкость лакового покрытия лакированной пленки определяют органолептически.

3.7.3. Аппаратура, реактивы

Шаблон прямоугольный размером (250х300)±1 мм.

Режущий инструмент: бритва, скальпель.

Измерительная линейка по ГОСТ 427.

Стакан по ГОСТ 25336.

Вода дистиллированная по ГОСТ 6709.

3.7.2. Подготовка к испытанию

Пробу, после того как от нее отрезали пленку для определения массовой доли влаги, тщательно распрямляют, складывают один раз по длине, затем один раз по ширине и вырезают четыре образца с помощью шаблона, размещая его на расстоянии 100-150 мм от линии сгиба пленки так, чтобы сторона, равная 250 мм, была параллельна кромкам пленки.

От одного образца отрезают две полоски пленки шириной (25±5) мм и длиной (95±5) мм.

Остальные образцы используют для определения паропроницаемости и разрывной нагрузки термосварного шва лакированной пленки.

3.7.3. Проведение испытания

В стакан с дистиллированной водой при температуре (20±5) °С опускают две отрезанные полоски пленки. По истечении времени, соответствующего норме водостойкости, полоски вынимают из воды пинцетом.

Водостойкость лакового покрытия соответствует норме, если ни на одной из полосок лак не отслаивается.

Допускается помутнение лакового покрытия, наличие шероховатости, а также отслаивание покрытия по краям полоски на расстоянии не более 2 мм от линии разреза.

(Измененная редакция, Изм. N 1).

3.8. Определение паропроницаемости лакированной пленки

Паропроницаемость лакированной пленки определяют весовым методом. Относительная погрешность определения - 13,3%.

3.8.1. Аппаратура, реактивы

Прибор для определения паропроницаемости.

Весы лабораторные по ГОСТ 24104, 2-го класса точности с наибольшим пределом взвешивания 200 г.

Эксикатор по ГОСТ 25336.

Бюретка по НТД вместимостью 25 см.

Режущий инструмент: бритва, скальпель.

Шаблон - круг диаметром (93±1) мм.

Кислота серная по ГОСТ 4204.

Вода дистиллированная по ГОСТ 6709.

3.8.2. Подготовка к испытанию

Из подготовленного в соответствии с п.3.7.2 образца при помощи остроотточенного режущего инструмента и круглого шаблона вырезают один кружок пленки диаметром (93±1) мм.

3.8.1, 3.8.2. (Измененная редакция, Изм. N 1).

3.8.3. Проведение испытания

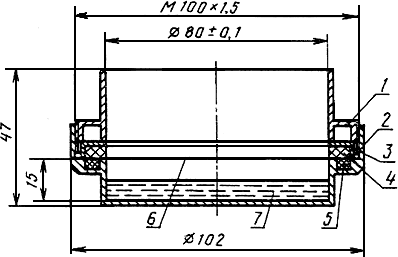

Паропроницаемость пленки определяют на специальном приборе (черт.3), представляющем собой цилиндрический сосуд из легкого металлического сплава дюралюминия внутренним диаметром (80±0,1) мм.

1 - специальная гайка; 2 - корпус; 3 - кольцо; 4, 5 - прокладки; 6 - образец; 7 - вода

Черт.3

В сосуд отмеривают бюреткой 25 см дистиллированной воды. Пробу пленки помещают между двумя прокладками - резиновой снизу и фторопластовой сверху и прижимают гайкой. Прибор взвешивают и результат взвешивания записывают с точностью до третьего десятичного знака, помещают в эксикатор с раствором серной кислоты с массовой долей (55±1)% на (24±0,1) ч при температуре (23±2) °С, после чего прибор вновь взвешивают с той же погрешностью.

3.8.4. Обработка результатов

Паропроницаемость пленки () в граммах на квадратный метр вычисляют по формуле

![]() , (5)

, (5)

где - масса прибора с водой, г;

- масса прибора с водой после выдерживания в эксикаторе, г;

- фактическая площадь пленки, м

.

Паропроницаемость вычисляют для каждой пробы в отдельности. За окончательный результат принимают среднее арифметическое результатов испытаний. Результат округляют до целого числа.

3.9. Определение разрывной нагрузки термосварного шва лакированной пленки

3.9.1. Разрывную нагрузку термосварного шва лакированной пленки определяют на разрывной машине с относительной погрешностью определения 6,9%.

3.9.2. Аппаратура, материалы

Разрывная машина РМ-3-1, оборудованная широкими плоскими зажимами. Допускается применять машину другой системы.

Устройство для термосваривания.

Прямоугольный шаблон.

Измерительная линейка по ГОСТ 427.

Режущий инструмент: бритва, скальпель.

3.9.3. Подготовка к испытанию

Для испытания берут два образца, подготовленных по п.3.7.2.

3.9.4. Проведение испытания

Каждый образец складывают вдвое по стороне 300 мм и термосваривают по образовавшейся стороне 150 мм нагретыми плоскопараллельными пластинами шириной (15±1) мм и длиной не менее 150 мм, защищенными от налипания лака антиадгезионным материалом (типа капроновой ткани для сит N 70-76, тонкой фторопластовой пленкой или стеклотканью с напыленным фторопластом). Термосваривание проводят на любом устройстве при помощи плоскопараллельных металлических пластин при температуре 105-155 °С в течение (3,0±0,1) с и при давлении (0,30±0,02) МПа. После термосваривания образцы охлаждают при комнатной температуре в течение (10±5) мин, затем на каждый из них накладывают шаблон и разрезают вдоль на полоски шириной (25±1) или (15±1) мм. Крайние полоски при испытании не используют.

Число полосок для испытаний должно быть не менее 8. Один из не подлежащих свариванию концов каждой полоски закрепляют в верхнем плоском зажиме разрывной машины со шкалой нагрузок от 0 до 4,9 Н (от 0 до 500 гс), а затем осторожно, так, чтобы не повредить сварной шов, закрепляют вторым концом в нижнем зажиме. Полоски должны быть закреплены вертикально без перекосов. Не допускается прикасаться к образцу руками в местах термосварного шва до и после сварки, а также при испытании.

Испытание проводят при скорости движения нижнего зажима (250±10) мм/мин и расстоянии между зажимами (250±1) мм.

Допускается сокращать расстояние между зажимами, но не менее чем до (50±1) мм.

3.9.5. Обработка результатов

Разрывную нагрузку термосварного шва () в ньютонах на метр вычисляют по формуле

, (6)

, (6)

где ![]() - сумма значений разрывных нагрузок, при которых термосварной шов разрушился, Н;

- сумма значений разрывных нагрузок, при которых термосварной шов разрушился, Н;

- число испытанных полосок;

- ширина термосварного шва отдельной полоски, м.

Разрывную нагрузку термосварного шва вычисляют для каждого образца в отдельности. За окончательный результат принимают среднее арифметическое всех результатов испытаний. Результат округляют до целого числа.

3.10. Определение поверхностной плотности пленки

Поверхностную плотность пленки определяют весовым методом с погрешностью не более 1,4%.

3.10.1. Аппаратура, материалы

Жесткий шаблон: квадрат со стороной (100±0,1) мм. Допускается применение шаблона другой конструкции, при этом погрешность измерения размеров пробы не должна превышать 2,0%.

Режущий инструмент: бритва, скальпель.

Весы лабораторные по ГОСТ 24104 с наибольшим пределом взвешивания 200 г.

3.10.2. Подготовка к испытанию

От пробы, предназначенной для физико-механических испытаний, отрезают полосу длиной 0,5 м, складывают один раз по длине и пять раз по ширине, накладывают жесткий шаблон и вырезают десять отрезков остроотточенным режущим инструментом.

3.10.3. Проведение испытания

Пробы взвешивают на весах с погрешностью не более 0,01 г.

3.10.4. Обработка результатов

Фактическую поверхностную плотность пленки () в граммах на квадратный метр вычисляют по формуле

![]() , (7)

, (7)

где - масса отрезков пленки, г;

- число отрезков;

- площадь отрезка, м

.

Результат округляют до первого десятичного знака.

Поверхностную плотность пленки () в граммах на квадратный метр вычисляют по формуле

![]() , (8)

, (8)

где - нормированная массовая доля влаги пленки, %;

- массовая доля влаги пленки, %.

Результат округляют до первого десятичного знака.

Допускаемое отклонение поверхностной плотности пленки () в граммах на квадратный метр вычисляют по формулам:

для нелакированной пленки

![]() , (9)

, (9)

для лакированной пленки

![]() , (10)

, (10)

где - поверхностная плотность пленки с нормированной массовой долей влаги 12%, г/м

;

- номинальная поверхностная плотность, г/м

;

- фактическая поверхностная плотность лакового покрытия, г/м

.

Результат округляют до первого десятичного знака.

Поверхностную плотность пленки и допускаемое отклонение поверхностной плотности вычисляют для каждой пробы в отдельности. За окончательный результат принимают среднее арифметическое результатов всех испытаний.

(Измененная редакция, Изм. N 1).

3.11. Определение поверхностной плотности лакового покрытия

Поверхностную плотность лакового покрытия определяют весовым методом с относительной погрешностью измерения не более 6,5%.

3.11.1. Аппаратура, реактивы, материалы

Весы лабораторные по ГОСТ 24104, 2-го класса точности с наибольшим пределом взвешивания 200 г.

Шкаф сушильный с автоматическим регулированием температуры или шкаф сушильный вакуумный с автоматическим регулированием температуры.

Эксикатор по ГОСТ 25336.

Стакан по ГОСТ 25336.

Стаканчик для взвешивания по ГОСТ 25336.

Плитка электрическая по ГОСТ 14919.

Термометр.

Фильтр бумажный.

Шаблон прямоугольный размером (200х250)±1 мм.

Вода дистиллированная по ГОСТ 6709.

3.11.2. Подготовка к испытанию

Для испытания берут пробу, предназначенную для физико-механических испытаний, складывают по длине и на расстоянии 20 мм от линии сгиба вырезают две полоски длиной (250±1) мм, шириной (200±1) мм.

3.11.3. Проведение испытания

Полоски пленки сминают в руках, погружают в стакан с дистиллированной водой комнатной температуры, нагревают воду до (85±5) °С и выдерживают в течение 10-20 мин. Полоски вынимают из воды, снимают пальцами лаковое покрытие с пленки и помещают на фильтр, предварительно высушенный в течение (60±5) мин при температуре 100-110 °С в сушильном шкафу или высушенный в течение (20±1) мин при температуре 100-110 °С и остаточном давлении (0,40±0,002) МПа в вакуумном сушильном шкафу и взвешенный с точностью до третьего десятичного знака. Фильтр с пленкой переносят в стаканчик для взвешивания, выдерживают (60±5) мин при температуре 100-110 °С в сушильном шкафу и (20±1) мин при температуре 100-110 °С и остаточном давлении (0,040±0,002) МПа в вакуумном сушильном шкафу и после охлаждения в эксикаторе взвешивают с точностью до третьего десятичного знака.

3.11.4. Обработка результатов

Поверхностную плотность лакового покрытия () в граммах на квадратный метр вычисляют по формуле

![]() , (11)

, (11)

где - масса стаканчика для взвешивания с фильтром и пленкой лака после высушивания, г;

- масса стаканчика, г;

- масса сухого фильтра, г;

- площадь пробы лакированной пленки, м

.

Поверхностную плотность лакового покрытия вычисляют для каждой пробы отдельно. За окончательный результат принимают среднее арифметическое всех результатов испытаний. Результат округляют до первого десятичного знака.

3.12. Определение массовой доли влаги и массовой доли пластификатора нелакированной пленки

Массовую долю пластификатора и массовую долю влаги пленки определяют весовым методом с относительной погрешностью определения 3,0%.

3.12.1. Аппаратура, реактивы, материалы

Весы лабораторные по ГОСТ 24104, 2-го класса точности с наибольшим пределом взвешивания 200 г.

Колба вместимостью 250 см по ГОСТ 25336.

Часы.

Шкаф сушильный с автоматическим регулированием температуры.

Стаканчик для взвешивания по ГОСТ 25336.

Аппарат для встряхивания типа АВУ-6с по ТУ 6-1-2451.

Фильтр бумажный.

Вода дистиллированная по ГОСТ 6709.

3.12.2. Подготовка к испытанию

Для испытания берут пробу, предназначенную для физико-химических испытаний, отрезают две полоски пленки во всю ширину рулона. От каждой полоски берут навеску массой 2-3 г.

3.12.3. Проведение испытания

Навеску пленки помещают в стаканчик для взвешивания, взвешивают и высушивают в сушильном шкафу при температуре 100-110 °С до постоянной массы, а в вакуумном шкафу при температуре 100-110 °С при остаточном давлении (0,040±0,002) МПа - в течение (20±1) мин. Пробу пленки переносят в колбу и заливают 150 см дистиллированной воды комнатной температуры. Содержимое тщательно взбалтывают в течение (45±5) мин. Пробу вынимают из воды, отжимают между листами бумажного фильтра, помещают в тот же стаканчик для взвешивания и высушивают в сушильном шкафу при температуре 100-150 °С до постоянной массы, а в вакуумном шкафу при температуре 100-110 °С при остаточном давлении (0,040±0,002) МПа - в течение (20±1) мин. Высушенную пленку взвешивают.

(Измененная редакция, Изм. N 1).

3.12.4. Обработка результатов

Массовую долю влаги нелакированной пленки () в процентах вычисляют по формуле.

![]() , (12)

, (12)

где - масса пробы пленки до высушивания, г;

- масса пробы пленки после первого высушивания, г.

Результат округляют до первого десятичного знака.

Массовую долю пластификатора () в процентах вычисляют по формуле

![]() , (13)

, (13)

где - масса пробы пленки до высушивания, г;

- масса пробы пленки после первого высушивания, г;

- масса пробы пленки после второго высушивания, г.

Результат округляют до первого десятичного знака.

Массовую долю влаги и массовую долю пластификатора нелакированной пленки вычисляют для каждой пробы в отдельности. За окончательный результат принимают среднее арифметическое всех результатов испытаний.

3.13. Определение гигиенических показателей пленки

Гигиенические показатели пленки определяют по ГОСТ 22648. Образцы перед исследованием не кондиционируют.

Соотношение площади поверхности образцов в квадратных сантиметрах к объему жидкости в кубических сантиметрах должно быть 1:1, учитывая обе стороны пленки.

3.13.1. Водную вытяжку для определения запаха и формальдегида готовят следующим образом: образец пленки размером 15x10 см, разрезанный на полоски, помещают в стеклянную колбу с пришлифованной пробкой, заливают водой, нагретой до 80 °С, и выдерживают в течение 24 ч при комнатной температуре или 80 °С в течение 2 ч.

3.13.2. Определение формальдегида в водных вытяжках проводят по Методическим рекомендациям Министерства здравоохранения СССР.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортирование

Пленку транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

Пленку пакетируют в соответствии с правилами перевозки грузов, утвержденными соответствующими ведомствами. Транспортные пакеты - по ГОСТ 24597, ГОСТ 21650.

При транспортировании пленки в среднетоннажных контейнерах по ГОСТ 18477 и ГОСТ 20917 пакетирование не производят.

Допускается при транспортировании в железнодорожных вагонах и крупнотоннажных контейнерах предприятиям, имеющим свои подъездные пути, а также при транспортировании автомобильным транспортом пакетирование не производить.

Транспортирование пленки в районы Крайнего Севера и приравненные к ним районы - по ГОСТ 15846.

(Измененная редакция, Изм. N 1).

4.2. Хранение

Пленка должна храниться в упаковке изготовителя в закрытых складских помещениях при температуре от 5 до 40 °С на стеллажах в горизонтальном положении не более четырех рулонов (или четырех коробок) по высоте.

В распакованном виде пленку необходимо хранить в помещении при температуре (20±5) °С и влажности (50±5)%.

5. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

Пленку перед применением выдерживают в упаковке изготовителя при температуре (20±5) °С и относительной влажности (50±5)% не менее 1 сут., а после транспортирования при температуре ниже 5 °С - не менее 5 сут.

(Измененная редакция, Изм. N 1).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие пленки требованиям настоящего стандарта при соблюдении условий хранения.

6.2. Гарантийный срок хранения пленки - 6 мес со дня изготовления.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Пленка не является токсичным материалом. Пленка - горючий материал. Кислородный индекс 19%. Температура самовоспламенения нелакированной пленки 425 °С, лакированной 410 °С.

Показатели пожаровзрывоопасности пленки проверяют при изменении ее рецептуры.

Разд.7. (Введен дополнительно, Изм. N 1).

ПРИЛОЖЕНИЕ

Обязательное

КОДЫ ОКП ПО ОБЩЕСОЮЗНОМУ КЛАССИФИКАТОРУ ПРОМЫШЛЕННОЙ

И СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ

Наименование продукции | Код ОКП |

Пленка целлюлозная нелакированная в рулоне | 22 6511 0100 |

Пленка целлюлозная нелакированная, в рулоне марки П: | |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0101 |

сорт высший | 22 6511 0102 |

сорт 1 | 22 6511 0103 |

сорт 2 | 22 6511 0104 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0105 |

сорт высший | 22 6511 0106 |

сорт 1 | 22 6511 0107 |

сорт 2 | 22 6511 0108 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 0109 |

сорт высший | 22 6511 0110 |

сорт 1 | 22 6511 0111 |

сорт 2 | 22 6511 0112 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 0113 |

сорт высший | 22 6511 0114 |

сорт 1 | 22 6511 0115 |

сорт 2 | 22 6511 0116 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 0117 |

сорт высший | 22 6511 0118 |

сорт 1 | 22 6511 0119 |

сорт 2 | 22 6511 0120 |

номинальной поверхностной плотности 75,0 г/м | 22 6511 0121 |

сорт высший | 22 6511 0122 |

сорт 1 | 22 6511 0123 |

сорт 2 | 22 6511 0124 |

номинальной поверхностной плотности 85,0 г/м | 22 6511 0125 |

сорт высший | 22 6511 0126 |

сорт 1 | 22 6511 0127 |

сорт 2 | 22 6511 0128 |

Пленка целлюлозная нелакированная в бобине (ширина полос до 105 мм) | 22 6511 0200 |

Пленка целлюлозная нелакированная в бобине (ширина полос до 105 мм) марки П: | |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0201 |

сорт высший | 22 6511 0202 |

сорт 1 | 22 6511 0203 |

сорт 2 | 22 6511 0204 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0205 |

сорт высший | 22 6511 0206 |

сорт 1 | 22 6511 0207 |

сорт 2 | 22 6511 0208 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 0209 |

сорт высший | 22 6511 0210 |

сорт 1 | 22 6511 0211 |

сорт 2 | 22 6511 0212 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 0213 |

сорт высший | 22 6511 0214 |

сорт 1 | 22 6511 0215 |

сорт 2 | 22 6511 0216 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 0217 |

сорт высший | 22 6511 0218 |

сорт 1 | 22 6511 0219 |

сорт 2 | 22 6511 0220 |

номинальной поверхностной плотности 75,0 г/м | 22 6511 0221 |

сорт высший | 22 6511 0222 |

сорт 1 | 22 6511 0223 |

сорт 2 | 22 6511 0224 |

номинальной поверхностной плотности 85,0 г/м | 22 6511 0225 |

сорт высший | 22 6511 0226 |

сорт 1 | 22 6511 0227 |

сорт 2 | 22 6511 0228 |

Пленка целлюлозная нелакированная в бобине (ширина полос 105 мм и более) | 22 6511 0300 |

Пленка целлюлозная нелакированная в бобине (ширина полос 105 мм и более) марки П: | |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0301 |

сорт высший | 22 6511 0302 |

сорт 1 | 22 6511 0303 |

сорт 2 | 22 6511 0304 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0305 |

сорт высший | 22 6511 0306 |

сорт 1 | 22 6511 0307 |

сорт 2 | 22 6511 0308 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 0309 |

сорт высший | 22 6511 0310 |

сорт 1 | 22 6511 0311 |

сорт 2 | 22 6511 0312 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 0313 |

сорт высший | 22 6511 0314 |

сорт 1 | 22 6511 0315 |

сорт 2 | 22 6511 0316 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 0317 |

сорт высший | 22 6511 0318 |

сорт 1 | 22 6511 0319 |

сорт 2 | 22 6511 0320 |

номинальной поверхностной плотности 75,0 г/м | 22 6511 0321 |

сорт высший | 22 6511 0322 |

сорт 1 | 22 6511 0323 |

сорт 2 | 22 6511 0324 |

номинальной поверхностной плотности 85,0 г/м | 22 6511 0325 |

сорт высший | 22 6511 0326 |

сорт 1 | 22 6511 0327 |

сорт 2 | 22 6511 0328 |

Пленка целлюлозная лакированная в рулоне | 22 6511 0400 |

Пленка целлюлозная лакированная в рулоне марки П: | |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0401 |

сорт высший | 22 6511 0402 |

сорт 1 | 22 6511 0403 |

сорт 2 | 22 6511 0404 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0405 |

сорт высший | 22 6511 0406 |

сорт 1 | 22 6511 0407 |

сорт 2 | 22 6511 0408 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 0409 |

сорт высший | 22 6511 0410 |

сорт 1 | 22 6511 0411 |

сорт 2 | 22 6511 0412 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 0413 |

сорт высший | 22 6511 0414 |

сорт 1 | 22 6511 0415 |

сорт 2 | 22 6511 0416 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 0417 |

сорт высший | 22 6511 0418 |

сорт 1 | 22 6511 0419 |

сорт 2 | 22 6511 0420 |

Пленка целлюлозная лакированная в бобине (ширина полос до 105 мм) | 22 6511 0500 |

Пленка целлюлозная лакированная в бобине (ширина полос до 105 мм) марки П: | |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0501 |

сорт высший | 22 6511 0502 |

сорт 1 | 22 6511 0503 |

сорт 2 | 22 6511 0504 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0505 |

сорт высший | 22 6511 0506 |

сорт 1 | 22 6511 0507 |

сорт 2 | 22 651 1 0508 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 0509 |

сорт высший | 22 6511 0510 |

сорт 1 | 22 6511 0511 |

сорт 2 | 22 6511 0512 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 0513 |

сорт высший | 22 6511 0514 |

сорт 1 | 22 6511 0515 |

сорт 2 | 22 6511 0516 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 0517 |

сорт высший | 22 6511 0518 |

сорт 1 | 22 6511 0519 |

сорт 2 | 22 6511 0520 |

Пленка целлюлозная лакированная в бобине (ширина полос 105 мм и более) | 22 6511 0600 |

Пленка целлюлозная лакированная в бобине (ширина полос 105 мм и более) марки П: | |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0601 |

сорт высший | 22 6511 0602 |

сорт 1 | 22 6511 0603 |

сорт 2 | 22 6511 0604 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0605 |

сорт высший | 22 6511 0606 |

сорт 1 | 22 6511 0607 |

сорт 2 | 22 6511 0608 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 0609 |

сорт высший | 22 6511 0610 |

сорт 1 | 22 6511 0611 |

сорт 2 | 22 6511 0612 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 0613 |

сорт высший | 22 6511 0614 |

сорт 1 | 22 6511 0615 |

сорт 2 | 22 65110616 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 0617 |

сорт высший | 22 6511 0618 |

сорт 1 | 22 6511 0619 |

сорт 2 | 22 6511 0620 |

Пленка целлюлозная нелакированная в рулоне марки ПГ: | 22 6511 0700 |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0701 |

сорт высший | 22 6511 0702 |

сорт 1 | 22 6511 0703 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0704 |

сорт высший | 22 6511 0705 |

сорт 1 | 22 6511 0706 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 0707 |

сорт высший | 22 6511 0708 |

сорт 1 | 22 6511 0709 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 0710 |

сорт высший | 22 6511 0711 |

сорт 1 | 22 6511 0712 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 0713 |

сорт высший | 22 6511 0714 |

сорт 1 | 22 6511 0715 |

Пленка целлюлозная нелакированная в бобине (ширина полос до 105 мм) марки ПГ: | 22 6511 0800 |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0801 |

сорт высший | 22 6511 0802 |

сорт 1 | 22 6511 0803 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0804 |

сорт высший | 22 6511 0805 |

сорт 1 | 22 6511 0806 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 0807 |

сорт высший | 22 6511 0808 |

сорт 1 | 22 6511 0809 |

номинальной поверхностной плотности 55,10 г/м | 22 6511 0810 |

сорт высший | 22 6511 0811 |

сорт 1 | 22 6511 0812 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 0813 |

сорт высший | 22 6511 0814 |

сорт 1 | 22 6511 0815 |

Пленка целлюлозная нелакированная в бобинах (ширина полос 105 мм и более) марки ПГ: | 22 6511 0900 |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0901 |

сорт высший | 22 6511 0902 |

сорт 1 | 22 6511 0903 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0904 |

сорт высший | 22 6511 0905 |

сорт 1 | 22 6511 0906 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 0907 |

сорт высший | 22 6511 0908 |

сорт 1 | 22 6511 0909 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 0910 |

сорт высший | 22 6511 0911 |

сорт 1 | 22 6511 0912 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 0913 |

сорт высший | 22 6511 0914 |

сорт 1 | 22 6511 0915 |

Пленка целлюлозная лакированная в рулоне марки ПГ: | 22 6511 1000 |

номинальной поверхностной плотности 25,0 г/м | 22 6511 1001 |

сорт высший | 22 6511 1002 |

сорт 1 | 22 6511 1003 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 1004 |

сорт высший | 22 6511 1005 |

сорт 1 | 22 6511 1006 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 1007 |

сорт высший | 22 6511 1008 |

сорт 1 | 22 6511 1009 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 1010 |

сорт высший | 22 6511 1011 |

сорт 1 | 22 6511 1012 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 1013 |

сорт высший | 22 6511 1014 |

сорт 1 | 22 6511 1015 |

Пленка целлюлозная лакированная в бобине (ширина полос до 105 мм) марки ПГ: | 22 6511 1100 |

номинальной поверхностной плотности 25,0 г/м | 22 6511 1101 |

сорт высший | 22 6511 1102 |

сорт 1 | 22 6511 1103 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 1104 |

сорт высший | 22 6511 1105 |

сорт 1 | 22 6511 1106 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 1107 |

сорт высший | 22 6511 1108 |

сорт 1 | 22 6511 1109 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 1110 |

сорт высший | 22 6511 1111 |

сорт 1 | 22 6511 1112 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 1113 |

сорт высший | 22 6511 1114 |

сорт 1 | 22 6511 1115 |

Пленка целлюлозная лакированная в бобине (ширина полос 105 мм и более) марки ПГ: | 22 6511 1200 |

номинальной поверхностной плотности 25,0 г/м | 22 6511 1201 |

сорт высший | 22 6511 1202 |

сорт 1 | 22 6511 1203 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 1204 |

сорт высший | 22 6511 1205 |

сорт 1 | 22 6511 1206 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 1207 |

сорт высший | 22 6511 1208 |

сорт 1 | 22 6511 1209 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 1210 |

сорт высший | 22 6511 1211 |

сорт 1 | 22 6511 1212 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 1213 |

сорт высший | 22 6511 1214 |

сорт 1 | 22 6511 1215 |

Пленка целлюлозная нелакированная в рулоне марки Т: | |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0129 |

сорт высший | 22 6511 0130 |

сорт 1 | 22 6511 0131 |

сорт 2 | 22 6511 0132 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0133 |

сорт высший | 22 6511 0134 |

сорт 1 | 22 6511 0135 |

сорт 2 | 22 6511 0136 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 0137 |

сорт высший | 22 6511 0138 |

сорт 1 | 22 6511 0139 |

сорт 2 | 22 6511 0140 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 0141 |

сорт высший | 22 6511 0142 |

сорт 1 | 22 6511 0143 |

сорт 2 | 22 6511 0144 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 0145 |

сорт высший | 22 6511 0146 |

сорт 1 | 22 6511 0147 |

сорт 2 | 22 5611 0148 |

Пленка целлюлозная нелакированная в бобине (ширина полос до 105 мм) марки Т: | |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0229 |

сорт высший | 22 6511 0230 |

сорт 1 | 22 6511 0231 |

сорт 2 | 22 6511 0232 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0233 |

сорт высший | 22 6511 0234 |

сорт 1 | 22 6511 0235 |

сорт 2 | 22 6511 0236 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 0237 |

сорт высший | 22 6511 0238 |

сорт 1 | 22 6511 0239 |

сорт 2 | 22 6511 0240 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 0241 |

сорт высший | 22 6511 0242 |

сорт 1 | 22 6511 0243 |

сорт 2 | 22 6511 0244 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 0245 |

сорт высший | 22 6511 0246 |

сорт 1 | 22 6511 0247 |

сорт 2 | 22 6511 0248 |

Пленка целлюлозная нелакированная в бобине (ширина полос 105 мм и более) марки Т: | |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0329 |

сорт высший | 22 6511 0330 |

сорт 1 | 22 6511 0331 |

сорт 2 | 22 6511 0332 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0333 |

сорт высший | 22 6511 0334 |

сорт 1 | 22 6511 0335 |

сорт 2 | 22 6511 0336 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 0337 |

сорт высший | 22 6511 0338 |

сорт 1 | 22 6511 0339 |

сорт 2 | 22 6511 0340 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 0341 |

сорт высший | 22 6511 0342 |

сорт 1 | 22 65110343 |

сорт 2 | 22 6511 0344 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 0345 |

сорт высший | 22 6511 0346 |

сорт 1 | 22 6511 0347 |

сорт 2 | 22 6511 0348 |

Пленка целлюлозная лакированная в рулоне марки Т: | |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0421 |

сорт высший | 22 6511 0422 |

сорт 1 | 22 6511 0423 |

сорт 2 | 22 6511 0424 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0425 |

сорт высший | 22 6511 0426 |

сорт 1 | 22 6511 0427 |

сорт 2 | 22 6511 0428 |

номинальной поверхностной плотности 45,0 г/м | 22 6511 0429 |

сорт высший | 22 6511 0430 |

сорт 1 | 22 6511 0431 |

сорт 2 | 22 6511 0432 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 0433 |

сорт высший | 22 6511 0434 |

сорт 1 | 22 6511 0435 |

сорт 2 | 22 6511 0436 |

номинальной поверхностной плотности 65,0 г/м | 22 6511 0437 |

сорт высший | 22 6511 0438 |

сорт 1 | 22 6511 0439 |

сорт 2 | 22 6511 0440 |

Пленка целлюлозная лакированная в бобине (ширина полос до 105 мм) марки Т: | |

номинальной поверхностной плотности 25,0 г/м | 22 6511 0521 |

сорт высший | 22 6511 0522 |

сорт 1 | 22 6511 0523 |

сорт 2 | 22 6511 0524 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0525 |

сорт высший | 22 6511 0526 |

сорт 1 | 22 6511 0527 |

сорт 2 | 22 6511 0528 |

номинальной поверхностной плотности 45 г/м | 22 6511 0529 |

сорт высший | 22 6511 0530 |

сорт 1 | 22 6511 0531 |

сорт 2 | 22 6511 0532 |

номинальной поверхностной плотности 55 г/м | 22 6511 0533 |

сорт высший | 22 6511 0534 |

сорт 1 | 22 6511 0535 |

сорт 2 | 22 6511 0536 |

номинальной поверхностной плотности 65 г/м | 22 6511 0537 |

сорт высший | 22 6511 0538 |

сорт 1 | 22 6511 0539 |

сорт 2 | 22 6511 0540 |

Пленка целлюлозная лакированная в бобине (ширина полос 105 мм и более) марки Т: | |

номинальной поверхностной плотности 25 г/м | 22 6511 0621 |

сорт высший | 22 6511 0622 |

сорт 1 | 22 6511 0623 |

сорт 2 | 22 6511 0624 |

номинальной поверхностной плотности 35,0 г/м | 22 6511 0625 |

сорт высший | 22 6511 0626 |

сорт 1 | 22 6511 0627 |

сорт 2 | 22 6511 0628 |

номинальной поверхностной плотности 45 г/м | 22 6511 0629 |

сорт высший | 22 6511 0630 |

сорт 1 | 22 6511 0631 |

сорт 2 | 22 6511 0632 |

номинальной поверхностной плотности 55,0 г/м | 22 6511 0633 |

сорт высший | 22 6511 0634 |

сорт 1 | 22 6511 0635 |

сорт 2 | 22 6511 0636 |

номинальной поверхностной плотности 65 г/м | 22 6511 0637 |

сорт высший | 22 6511 0638 |

сорт 1 | 22 6511 0639 |

сорт 2 | 22 6511 0640 |

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1997