ГОСТ 10362-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУКАВА РЕЗИНОВЫЕ НАПОРНЫЕ С НИТЯНЫМ УСИЛЕНИЕМ БЕЗ КОНЦЕВОЙ АРМАТУРЫ

Технические условия

Pressure rubber hoses with thread reinforcement without end fittings. Specifications

МКС 83.140.40

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса", Обществом с ограниченной ответственностью "Научно-исследовательский институт эластомерных материалов и изделий" (ООО "НИИЭМИ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 января 2017 г. N 95-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 15 июня 2017 г. N 546-ст межгосударственный стандарт ГОСТ 10362-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 ВЗАМЕН ГОСТ 10362-76

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 6, 2022 год, введенная в действие с 19.05.2022

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на резиновые напорные рукава с нитяным усилением без концевой арматуры (далее - рукава), применяемые в качестве гибких трубопроводов для подачи под давлением воздуха, инертных газов и жидкостей и работоспособные в районах с умеренным и тропическим климатом при температуре окружающего воздуха от минус 50°С до плюс 90°С, а также в районах с холодным климатом при температуре от минус 60°С до плюс 90°С.

Настоящий стандарт не распространяется на рукава для газовой сварки и резки металлов, силовой гидравлической системы зерноуборочных комбайнов, пищевой промышленности и водолазной техники.

При применении рукавов в других условиях эксплуатации потребитель оформляет протокол разрешения применения по ГОСТ 2.124.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.124-2014 Единая система конструкторской документации. Порядок применения покупных изделий

ГОСТ 9.024-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость к термическому старению

ГОСТ 9.026-74 Единая система защиты от коррозии и старения. Резины. Методы ускоренных испытаний на стойкость к озонному и термосветоозонному старению

ГОСТ 9.030-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ ISO 36-2013 Резина или термопластик. Определение прочности связи с тканями

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 263-75 Резина. Метод определения твердости по Шору А

ГОСТ 269-66 Резина. Общие требования к проведению физико-механических испытаний

ГОСТ 270-75 Резина. Метод определения упругопрочностных свойств при растяжении

ГОСТ 305-2013 Топливо дизельное. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1012-2013 Бензины авиационные. Технические условия

ГОСТ 1033-79 Смазка солидол жировой. Технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 6768-75 Резина и прорезиненная ткань. Метод определения прочности связи между слоями при расслоении

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 10227-2013 Топлива для реактивных двигателей. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15152-69 Единая система защиты от коррозии и старения. Изделия резиновые технические для районов с тропическим климатом. Общие требования

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 28084-89 Жидкости охлаждающие низкозамерзающие. Общие технические условия

ГОСТ 32513-2013 Топлива моторные. Бензин неэтилированный. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Основные параметры и размеры

3.1 Рукава должны соответствовать требованиям настоящего стандарта и изготовляться по технологической документации, утвержденной в установленном порядке.

3.2 Основные размеры, масса и рабочее давление рукавов для жидких и газообразных рабочих сред должны соответствовать значениям, указанным в таблицах 1 и 2.

3.3 Для комплектации существующих изделий при передаче жидких и газообразных сред допускается изготовлять рукава в соответствии с таблицей 3.

3.4 Длина рукавов должна быть согласована с потребителем. Предельное отклонение по длине рукава должно быть ±1%, но не менее 3 мм. Допускается поставлять рукава общей погонной длиной.

3.5 Толщина внутреннего резинового слоя должна быть не менее 1,5 мм для рукавов внутренним диаметром до 50,0 мм включительно и не менее 2,0 мм - для рукавов внутренним диаметром свыше 50,0 мм.

3.6 Разнотолщинность внутреннего резинового слоя должна соответствовать значениям, приведенным в таблице 4.

3.7 Разнотолщинность стенок рукавов должна соответствовать значениям, приведенным в таблице 5.

Таблица 1 - Основные размеры, масса и рабочее давление рукавов для жидких рабочих сред

Внутренний диаметр, мм | Рабочее давление, МПа | |||||||||

0,1; 0,16; 0,25 | 0,4 | 0,63 | ||||||||

Номин. | Пред. откл. | Наружный диаметр, мм | Масса 1 м, кг (спра- | Наружный диаметр, мм | Масса 1 м, кг (спра- | Наружный диаметр, мм | Масса 1 м, кг (спра- | |||

Номин. | Пред. | Номин. | Пред. | Номин. | Пред. | |||||

4,0 | ±0,3 | - | - | - | - | - | - | - | - | - |

5,0 | ||||||||||

6,0 | ||||||||||

6,3 | ||||||||||

8,0 | ||||||||||

10,0 | ±0,5 | 17,5 | ±1,0 | 0,20 | ||||||

12,0 | 20,0 | 0,25 | ||||||||

12,5 | 20,5 | 0,26 | ||||||||

14,0 | 22,0 | 0,28 | ||||||||

16,0 | 24,0 | 0,32 | ||||||||

18,0 | 26,0 | 0,35 | ||||||||

20,0 | 28,5 | 0,41 | ||||||||

25,0 | 34,0 | 0,49 | ||||||||

31,5 | 41,0 | ±1,5 | 0,68 | |||||||

32,0 | 41,5 | 0,69 | ||||||||

38,0 | ±0,8 | 47,5 | 0,80 | |||||||

40,0 | 49,5 | 0,84 | ||||||||

50,0 | 59,5 | ±1,5 | 1,02 | 60,0 | 1,08 | |||||

63,0 | ±1,5 | 73,0 | ±2,0 | 1,34 | 73,5 | ±2,0 | 1,41 | 74,0 | ±2,0 | 1,48 |

80,0 | 92,0 | 2,03 | 92,5 | 2,12 | 93,0 | 2,21 | ||||

100,0 | 112,0 | 2,50 | 112,5 | 2,61 | 113,0 | 2,72 | ||||

Продолжение таблицы 1

Внутренний диаметр, мм | Рабочее давление, МПа | |||||||||

1,0 | 1,6 | 2,5 | ||||||||

Номин. | Пред. | Наружный диаметр, мм | Масса 1 м, кг (спра- | Наружный диаметр, мм | Масса 1 м, кг (спра- | Наружный диаметр, мм | Масса 1 м, кг (спра- | |||

Номин. | Пред. | Номин. | Пред. | Номин. | Пред. | |||||

4,0 | ±0,3 | - | - | - | 11,5 | ±1,0 | 0,11 | 12,0 | ±1,0 | 0,12 |

5,0 | 12,5 | 0,13 | 13,0 | 0,14 | ||||||

6,0 | 14,0 | 0,16 | 14,5 | 0,17 | ||||||

6,3 | 14,5 | 0,17 | 15,0 | 0,18 | ||||||

8,0 | 15,5 | ±1,0 | 0,17 | 16,5 | 0,21 | 17,0 | 0,22 | |||

10,0 | ±0,5 | 17,5 | 0,20 | 18,5 | 0,24 | 19,5 | 0,27 | |||

12,0 | 20,0 | 0,25 | 20,0 | 0,25 | 21,5 | 0,31 | ||||

12,5 | 20,5 | 0,26 | 21,5 | 0,30 | 23,0 | 0,38 | ||||

14,0 | 22,0 | 0,28 | 23,0 | 0,32 | 24,5 | 0,40 | ||||

16,0 | 24,5 | 0,34 | 25,0 | 0,36 | 26,0 | 0,41 | ||||

18,0 | 26,5 | 0,37 | 27,0 | 0,40 | 27,0 | 0,40 | ||||

20,0 | 28,5 | 0,41 | 29,0 | 0,43 | 29,0 | 0,43 | ||||

25,0 | ±0,5 | 34,0 | ±1,5 | 0,52 | 35,0 | ±1,5 | 0,59 | 34,0 | ±1,5 | 0,66 |

31,5 | 42,0 | 0,76 | 43,0 | 0,84 | 41,5 | 0,71 | ||||

32,0 | 42,5 | 0,77 | 43,0 | 0,81 | 43,5 | 0,89 | ||||

38,0 | ±0,8 | 48,5 | 0,89 | 49,0 | 0,94 | 49,0 | 0,93 | |||

40,0 | 50,5 | 0,93 | 51,5 | 0,96 | 52,0 | 1,07 | ||||

50,0 | 61,5 | 1,32 | 61,5 | 1,65 | 63,0 | 1,48 | ||||

63,0 | ±1,5 | 74,0 | ±2,0 | 1,48 | 76,5 | ±2,0 | 1,88 | 77,0 | ±2,0 | 1,90 |

80,0 | 92,0 | 1,67 | 94,0 | 2,36 | 98,0 | 3,10 | ||||

100,0 | 113,0 | 2,72 | 117,5 | 3,80 | 118,0 | 3,82 | ||||

Окончание таблицы 1

Внутренний диаметр, мм | Рабочее давление, МПа | |||||||||

4,0 | 6,3 | 10,0 | ||||||||

Номин. | Пред. | Наружный диаметр, мм | Масса 1 м, кг (спра- | Наружный диаметр, мм | Масса 1 м, кг (спра- | Наружный диаметр, мм | Масса 1 м, кг (спра- | |||

Номин. | Пред. | Номин. | Пред. | Номин. | Пред. | |||||

4,0 | ±0,3 | 12,5 | ±1,0 | 0,14 | 13,0 | ±1,0 | 0,15 | 12,5 | ±1,0 | 0,14 |

5,0 | 13,5 | 0,15 | 14,0 | 0,17 | 13,5 | 0,15 | ||||

6,0 | 15,0 | 0,18 | 14,5 | 15,0 | 0,19 | |||||

6,3 | 16,0 | 0,21 | 15,0 | 0,18 | 15,5 | 0,20 | ||||

8,0 | 18,0 | 0,25 | 16,5 | 0,20 | 19,0 | 0,24 | ||||

10,0 | ±0,5 | 18,5 | 0,24 | 19,5 | 0,27 | 21,0 | 0,33 | |||

12,0 | 21,0 | 0,29 | 22,5 | 0,37 | 23,0 | 0,38 | ||||

12,5 | 21,5 | 0,30 | 23,0 | 0,38 | 23,5 | 0,39 | ||||

14,0 | 23,5 | 0,35 | 24,5 | 0,42 | 26,0 | 0,47 | ||||

16,0 | 26,0 | ±1,5 | 0,41 | 27,5 | ±1,5 | 0,51 | 27,5 | ±1,5 | 0,51 | |

18,0 | 27,5 | 0,42 | 29,5 | 0,56 | 30,0 | 0,56 | ||||

20,0 | 29,5 | 0,48 | 32,0 | 0,61 | 33,5 | 0,71 | ||||

25,0 | 36,0 | 0,66 | 37,0 | 0,73 | - | - | ||||

31,5 | 43,5 | 0,88 | 45,5 | 1,06 | ||||||

32,0 | 45,5 | 1,03 | 46,0 | 1,07 | ||||||

38,0 | ±0,8 | 52,0 | 1,24 | - | - | |||||

40,0 | 54,0 | 1,29 | ||||||||

50,0 | 67,0 | ±2,0 | 1,95 | |||||||

63,0 | ±1,5 | - | - | |||||||

80,0 | ||||||||||

100,0 | ||||||||||

Таблица 2 - Основные размеры, масса и рабочее давление рукавов для газообразных рабочих сред

Внутренний диаметр, мм | Рабочее давление, МПа | ||||||||||||

0,10; 0,16; 0,25; 0,40; 0,63 | 0,8; 1,0 | 1,6 | 2,5 | ||||||||||

Номин. | Пред. откл. | Наружный диаметр, мм | Масса 1 м, кг (спра- | Наружный диаметр, мм | Масса 1 м, кг (спра- | Наружный диаметр, мм | Масса 1 м, кг (спра- | Наружный диаметр, мм | Масса 1 м, кг (спра- | ||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||

4,0 | ±0,3 | 11,0 | ±1,0 | 0,10 | 11,5 | ±1,0 | 0,11 | 12,5 | ±1,0 | 0,14 | 12,5 | ±1,0 | 0,14 |

5,0 | 12,0 | 0,12 | 12,5 | 0,13 | 13,5 | 0,15 | 13,5 | 0,15 | |||||

6,3 | 14,0 | 0,16 | 14,5 | 0,17 | 16,0 | 0,21 | 15,0 | 0,18 | |||||

8,0 | 15,5 | 0,17 | 16,5 | 0,20 | 18,0 | 0,24 | 16,5 | 0,20 | |||||

10,0 | ±0,5 | 18,5 | 0,24 | 18,5 | 0,24 | 18,5 | 0,26 | 18,5 | 0,24 | ||||

12,5 | 20,5 | 0,26 | 21,5 | 0,30 | 21,5 | 0,30 | 21,5 | 0,30 | |||||

16,0 | 24,5 | 0,32 | 25,0 | 0,36 | 26,0 | 0,41 | 25,0 | ±1,5 | 0,36 | ||||

20,0 | 28,5 | 0,38 | 29,0 | 0,43 | 29,0 | 0,43 | 29,5 | 0,46 | |||||

25,0 | 34,0 | ±1,5 | 0,52 | 35,0 | ±1,5 | 0,59 | 34,0 | ±1,5 | 0,52 | 36,0 | 0,66 | ||

31,5 | 42,0 | 0,76 | 43,0 | 0,84 | 43,5 | 0,86 | 43,5 | 0,88 | |||||

40,0 | ±0,8 | 50,5 | 0,93 | 51,5 | 0,96 | 52,5 | 1,12 | 54,0 | 1,29 | ||||

50,0 | 61,5 | 1,32 | 61,5 | 1,65 | 65,5 | 1,78 | 67,0 | ±2,0 | 1,95 | ||||

Таблица 3 - Допускаемые размеры и параметры рукавов для жидких и газообразных рабочих сред

Внутренний диаметр, мм | Наружный диаметр, мм | Рабочее давление, МПа (кгс/см | Разрушающее давление, МПа (кгс/см | Масса 1 м, кг (спра- | ||

Номин. | Пред. | Номин. | Пред. | |||

3,8 | ±0,25 | 9,0 | ±0,5* | 0,490 (5,0) | 1,40 (15,0) | 0,10 |

5,0 | ±0,30 | 10,0 | 0,12 | |||

6,0 | 13,5 | ±1,0 | 2,940 (30,0) | 8,80 (90,0) | 0,16 | |

8,0 | 14,0 | +0,3 | 0,490 (5,0) | 1,40 (15,0) | 0,17 | |

15,0 | +0,3** | 0,980 (10,0) | 2,90 (30,0) | 0,22 | ||

15,5 | ±1,0 | 1,470 (15,0) | 4,20 (45,0) | 0,23 | ||

21,5 | 9,800 (100,0) | 29,40 (300,0) | 0,55 | |||

9,0 | 21,0 | ±1,0* | 0,52 | |||

10,0 | ±0,5 | 17,5 | ±1,0 | 1,470 (15,0) | 4,40 (45,0) | 0,28 |

18,0 | 2,940 (30,0) | 8,80 (90,0) | 0,30 | |||

20,0 | ±1,0* | 4,900 (50,0) | 14,70 (150,0) | 0,28 | ||

+1,0 | 0,980 (10,0) | 5,88 (60,0) | 0,21 | |||

12,0 | 24,0 | ±1,0 | 4,900 (50,0) | 14,70 (150,0) | 0,60 | |

16,0 | 25,0 | 1,470 (15,0) | 4,20 (45,0) | 0,35 | ||

18,0 | 30,5 | 4,41 (45,0) | ||||

22,0 | ±0,5 | 30,5 | ±1,0 | 0,290 (3,0) | 0,88 (9,0) | 0,65 |

0,620 (6,3) | 1,85 (18,9) | 0,44 | ||||

32,0 | ±1,5 | 1,470 (15,0) | 4,10 (45,0) | 0,55 | ||

25,0 | ±1,0 | 39,5 | ±1,5* | 4,900 (50,0) | 14,70 (150,0) | 0,70 |

±0,5 | 36,0 | ±1,5 | 1,470 (15,0) | 4,10 (45,0) | ||

2,450 (25,0) | 7,37 (75,0) | |||||

27,0 | 36,5 | ±1,5** | 0,490 (5,0) | 1,40 (15,0) | 0,60 | |

28,0 | 38,0 | ±1,5 | 1,470 (15,0) | 4,20 (45,0) | 0,75 | |

43,5 | 2,940 (30,0) | 8,80 (90,0) | 1,25 | |||

30,0 | 39,0 | 0,290 (3,0) | 0,88 (9,0) | 0,65 | ||

35,0 | 49,0 | 1,470 (15,0) | 4,20 (45,0) | 1,30 | ||

38,0 | 52,0 | 4,40 (45,0) | ||||

2,450 (25,0) | 7,35 (75,0) | |||||

42,0 | ±0,8 | 0,290 (3,0) | 0,88 (9,0) | 1,15 | ||

55,0 | ±2,0 | 1,470 (15,0) | 4,20 (45,0) | 1,50 | ||

45,0 | ±1,5** | 0,290 (3,0) | 0,88 (9,0) | 1,25 | ||

59,0 | ±2,0 | 1,470 (15,0) | 4,40 (45,0) | 1,70 | ||

48,0 | 62,0 | 1,80 | ||||

50,0 | 64,0 | ±2,0** | 2,00 | |||

54,0 | ±1,0 | 65,0 | ±1,5** | 0,290 (3,0) | 0,88 (9,0) | 1,65 |

±0,8 | 68,0 | ±1,5 | 1,200 (12,0) | 3,50 (36,0) | 2,50 | |

56,0 | ±1,0 | 69,0 | ±2,0 | 0,980 (10,0) | 2,94 (30,0) | 1,85 |

60,0 | 73,0 | ±2,0** | 0,490 (5,0) | 1,47 (15,0) | 1,95 | |

65,0 | 77,5 | 0,290 (3,0) | 0,88 (9,0) | 2,04 | ||

68,0 | 78,0 | 0,098 (1,0) | 0,29 (3,0) | 2,05 | ||

70,0 | 82,5 | 0,290 (3,0) | 0,88 (9,0) | 2,15 | ||

86,0 | 0,980 (10,0) | 2,94 (30,0) | 2,21 | |||

76,0 | 87,5 | 0,290 (3,0) | 0,88 (9,0) | 2,25 | ||

91,0 | 0,980 (10,0) | 2,94 (30,0) | 2,30 | |||

90,0 | ±1,5 | 104,0 | 0,290 (3,0) | 0,88 (9,0) | 3,05 | |

107,0 | 0,980 (10,0) | 2,94 (30,0) | 3,10 | |||

100,0 | ±2,0 | 0,290 (3,0) | 0,87 (9,0) | 3,05 | ||

100,0 | 114,0 | 3,20 | ||||

* Рукава изготовляют без наружного резинового слоя. ** Рукава изготовляют только для автомобильной промышленности. | ||||||

Таблица 4 - Разнотолщинность внутреннего резинового слоя

В миллиметрах | |

Внутренний диаметр рукава | Разнотолщинность внутреннего резинового слоя, не более |

До 16,0 включ. | 0,3 |

Св. 16,0 до 50,0 включ. | 0,5 |

Св. 50,0 до 100,0 включ. | 0,7 |

Таблица 5 - Разнотолщинность стенок рукавов

В миллиметрах | |

Внутренний диаметр рукава | Разнотолщинность стенок, не более |

До 16,0 включ. | 0,5 |

Св. 16,0 до 50,0 включ. | 1,0 |

Св. 50,0 до 76,0 включ. | 1,5 |

Св. 76,0 до 100,0 включ. | 2,5 |

Для рукавов внутренним диаметром от 65,0 до 100,0 мм допускается в местах нахлестки дополнительное утолщение, равное толщине наклеиваемой части.

Примеры условных обозначений:

Рукав внутренним диаметром 20,0 мм, наружным диаметром 30,0 мм, при рабочем давлении 1,0 МПа, работоспособный в районах с умеренным и тропическим климатом:

Рукав 20х30-1 ГОСТ 10362-2017

Рукав внутренним диаметром 20,0 мм, наружным диаметром 30,0 мм, при рабочем давлении 1,0 МПа, работоспособный в районах с холодным климатом:

Рукав 20х30-1 ХЛ ГОСТ 10362-2017

Рукав внутренним диаметром 20,0 мм, наружным диаметром 30,0 мм, при рабочем давлении 1,0 МПа, предназначенный для подачи воздуха:

Рукав 20х30-1 В ГОСТ 10362-2017

4 Технические требования

4.1 Основные показатели и характеристики

4.1.1 Рукава должны состоять из внутреннего резинового слоя, нитяного каркаса (усиления) с одним или несколькими промежуточными слоями (или без них) из резины или клеевой пасты и наружного слоя из озоностойкой резины (или без него).

4.1.2 Рукава должны быть герметичными при гидравлическом испытательном давлении 2Р с предельным отклонением %, где Р - рабочее давление в соответствии с таблицами 1-3.

4.1.3 Рукава должны выдерживать гидравлическое испытательное давление не менее:

3Р - для жидких рабочих сред;

5Р - для воздуха и других газов,

где Р - рабочее давление в соответствии с таблицами 1-3.

4.1.4 Прочность связи внутреннего и наружного слоев резины с нитяным каркасом должна быть не менее 15 Н/см (1,5 кгс/см).

4.1.5 Рукава должны быть гибкими. Минимальный радиус изгиба рукавов при эксплуатации должен соответствовать значениям, указанным в таблице 6.

Таблица 6 - Минимальный радиус изгиба рукавов при эксплуатации

В миллиметрах | |

Внутренний диаметр | Минимальный радиус изгиба |

До 25,0 включ. | 8 внутренних диаметров |

От 27,0 до 50,0 включ. | 10 внутренних диаметров |

Св. 50,0 до 63,0 включ. | 15 внутренних диаметров |

Св. 63,0 до 100,0 включ. | 20 внутренних диаметров |

Изменение наружного диаметра рукавов при минимальном радиусе изгиба должно быть не более 10% фактического наружного диаметра рукава.

4.1.6 Поверхность внутреннего резинового слоя рукавов должна быть гладкой, без складок, пористости, пузырей и трещин.

Допускаются отпечатки от дорнов и следы антиадгезива.

4.1.7 Поверхность наружного резинового слоя рукавов должна быть без пузырей, оголенных участков нитяного каркаса, отслоений. Допускаются отпечатки кипра и складок бинтовочной ткани, углубления от кромок бинтовочной ленты, наличие ворса от бинта, остатки нитей от бинтовочной ткани, отпечатки рисунка нитей каркаса, следы шва наружного слоя без отслоений, вмятины, неровности в пределах допуска на наружный диаметр, отпечатки рисунка оплетки и затекания резины наружного слоя в промежутки между потоками.

4.1.8 На поверхности рукавов без наружного резинового слоя допускаются:

- неплотность потоков оплетки, определяемая как расстояние между двумя рядом лежащими потоками, - не более 3 мм для рукавов наружным диаметром до 20,0 мм включительно и не более 4 мм для рукавов наружным диаметром свыше 20,0 до 40,0 мм включительно;

- ослабление или затяжка одного потока на наружной оплетке по длине рукава, равные шагу оплетки.

4.1.9 Допускается уточнение внешнего вида рукавов с помощью контрольных образцов, утвержденных в установленном порядке, в соответствии с характеристиками, приведенными в 4.1.6-4.1.8.

4.1.10 Торцы рукавов должны быть перпендикулярными к оси рукава. Отклонение от перпендикулярности должно быть не более 5°.

4.1.11 Концы рукавов должны выдерживать растяжение в радиальном направлении без трещин, разрывов и расслоений в соответствии со значениями, указанными в таблице 7.

Таблица 7 - Значения растяжения рукавов в радиальном направлении

Внутренний диаметр, мм | Растяжение, %, не более |

До 8,0 включ. | 20 |

Св. 8,0 до 25,0 включ. | 10 |

Св. 25,0 | 5 |

4.1.12 Гамма-процентный ресурс рукавов при соблюдении требований настоящего стандарта должен быть при нормированном ресурсе:

- 200 тыс. км - для узлов и агрегатов автомобилей;

- 8000 моточасов - для узлов и агрегатов тракторов при =0,9.

При изменении нормированного ресурса узлов и агрегатов соответствующих машин гамма-процентный ресурс рукавов должен быть согласован между разработчиком настоящего стандарта, изготовителем и потребителем рукавов.

(Поправка. ИУС N 6-2022).

4.1.13 Рукава должны быть работоспособны в рабочих средах в температурном интервале, указанном в таблице 8.

4.1.14 Изменение массы образцов резины внутреннего резинового слоя рукавов после воздействия жидкости Б при испытании по ГОСТ 9.030 в течение (24) ч при температуре (23±3)°С должно быть не более плюс 35%.

4.1.15 Изменение массы образцов резины внутреннего резинового слоя рукавов после воздействия стандартного нефтяного масла СЖР-3 при испытании по ГОСТ 9.030 в течение (24) ч при температуре (125±2)°С должно быть не более плюс 45%.

Таблица 8 - Температуры рабочих сред

Рабочая среда | Температура рабочей среды, °С |

Бензины авиационные по ГОСТ 1012 и автомобильные ГОСТ 32513 | От -50 до +70 |

Топлива реактивные по ГОСТ 10227 и дизельные по ГОСТ 305 | От -50 до +70 |

Масла на нефтяной основе | От -50 до +100 |

Смазки жидкостные | От -50 до +100 |

Смазка солидол жировой по ГОСТ 1033 | |

Воздух | От -50 до +60 |

Газы нейтральные (инертные) | |

Вода | От +5 до +100 и кратковременно до +120 |

Жидкость охлаждающая низкозамерзающая по ГОСТ 28084 | От -60 до +120 |

Слабые растворы неорганических кислот, щелочей (с массовой долей основного вещества до 20%), кроме азотной кислоты | От -50 до +50 |

Примечание - Допускается применять рукава в отопительных системах с температурой воздуха до плюс 90°С | |

4.1.16 Рукава, работоспособные в районах с умеренным и тропическим климатом, должны быть морозостойкими при температуре окружающего воздуха не выше минус 50°С.

Рукава, работоспособные в районах с холодным климатом, должны быть морозостойкими при температуре окружающего воздуха не выше минус 60°С.

4.1.17 Рукава должны быть озоностойкими. На наружной поверхности рукавов не должны образовываться трещины.

4.2 Требования к материалам, покупным изделиям

4.2.1 Резиновые смеси, применяемые при изготовлении рукавов, предназначенных для эксплуатации в районах с умеренным и тропическим климатом, должны соответствовать следующим группам по ГОСТ 15152 и категориям размещения по ГОСТ 15150:

- для наружного и промежуточного слоев - группам I, II, категориям размещения 1, 2;

- для внутреннего слоя - группе III, категории размещения 2.

4.2.2 Нити, применяемые для изготовления рукавов, должны соответствовать требованиям документации, утвержденной в установленном порядке.

4.2.3 Физико-механические показатели резиновых смесей, применяемых для изготовления рукавов, должны соответствовать значениям, указанным в таблице 9.

Таблица 9 - Значения физико-механических показателей резиновых смесей

Наименование показателя | Значение | |||

Рукава для районов с холодным климатом | Рукава для районов с умеренным и тропическим климатом | |||

Наружный слой | Внутренний слой | Наружный слой | Внутренний слой | |

1 Условная прочность при растяжении, МПа, не менее | 9,0 | 8,0 | 8,5 | 8,0 |

2 Относительное удлинение при разрыве, %, не менее | 250 | 170 | 250 | 200 |

3 Изменение относительного удлинения после старения в воздухе при температуре (70±1)°С в течение (72±2) ч, % | +10 | +10 | +10 | +10 |

4 Твердость по Шору А, единицы Шора А | 55-70 | 65-80 | 55-75 | 60-75 |

5 Изменение условной прочности при старении в воздухе при температуре (70±1)°С в течение (72±2) ч, % | ±25 | ±25 | ±25 | ±25 |

4.3 Маркировка

4.3.1 На каждом рукаве по всей длине вдоль оси должны быть четко указаны:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- условное обозначение рукава без слова "рукав";

- дата изготовления (месяц, год).

Допускается включать в маркировку дополнительные обозначения.

Маркировку наносят тиснением или несмываемой краской любого светлого цвета.

Допускается наносить маркировку на рукав с интервалом не более 1 м.

4.3.2 Маркировка рукавов, предназначенных для поставок на эксплуатацию в районы с тропическим климатом, - по ГОСТ 15152.

4.3.3 Маркировка рукавов, предназначенных для поставок на эксплуатацию в районы Крайнего Севера, - по ГОСТ 15846.

4.3.4 Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционных знаков N 2, N 3, N 8, N 19.

4.4 Упаковка

4.4.1 Рукава упаковывают в пачки или сворачивают в бухты с соблюдением минимального радиуса изгиба в соответствии с 4.1.5 и перевязывают любым перевязочным материалом.

4.4.2 Рукава упаковывают в дощатые ящики типа III по ГОСТ 2991 или мягкую тару. Рукава длиной не более 500 мм допускается упаковывать в мягкую тару без перевязки. При транспортировании рукавов в контейнерах допускается связывать их в пачки или бухты без упаковки в тару.

Масса упаковочной единицы не должна превышать 60 кг.

Допускается по согласованию с потребителем применять другие средства упаковывания, обеспечивающие сохранность продукции при транспортировании.

4.4.3 Упаковка рукавов, предназначенных для поставок в районы Крайнего Севера и приравненные к ним местности, - по ГОСТ 15846.

4.4.4 Упаковка рукавов, предназначенных для поставок на эксплуатацию в районы с тропическим климатом, - по ГОСТ 15152.

4.4.5 Каждая упаковочная единица должна сопровождаться упаковочным ярлыком с указанием:

- товарного знака или товарного знака и наименования предприятия-изготовителя;

- условного обозначения рукава;

- номера партии;

- даты изготовления (месяц, год);

- количества рукавов, шт., или общей длины, м;

- штампа технического контроля или личного клейма [кроме продукции с приемкой военным представительством (ВП)];

- клейма ВП (в случае приемки партии рукавов ВП).

4.4.6 Каждую партию рукавов сопровождают документом о качестве - паспортом по форме, установленной изготовителем, который упаковывают в полиэтиленовый пакет по ГОСТ 10354 или другой водонепроницаемый пакет и вкладывают в одну из упаковочных единиц. В этом случае к маркировке упаковочной единицы добавляют надпись "Паспорт здесь".

По согласованию с потребителем допускается документ о качестве - паспорт направлять с товаросопроводительной документацией без упаковки в полиэтиленовый пакет.

В паспорте на партию рукавов должны быть указаны:

- товарный знак или наименование предприятия-изготовителя;

- условное обозначение рукава;

- номер партии;

- общая длина рукавов;

- месяц и год изготовления;

- результаты проведенных испытаний или подтверждение о соответствии рукавов требованиям настоящего стандарта;

- штамп технического контроля предприятия-изготовителя;

- клеймо ВП (в случае приемки партии рукавов ВП);

- полоса или штамп "Тропики" желтого цвета (при самостоятельной поставке рукавов на эксплуатацию в районы с тропическим климатом).

5 Требования безопасности

5.1 Рукава не взрывоопасны, самопроизвольно не воспламеняются, горят только при внесении в открытый источник огня.

5.2 При сгорании рукавов в воздух выделяются продукты деструкции резины, содержащие предельные и непредельные углеводороды, оксид и диоксид углерода, технический углерод. Класс опасности 4 по ГОСТ 12.1.007.

5.3 При возникновении пожара применяют следующие средства: пенные и углекислотные огнетушители, асбестовое полотно, песок, воду, воздушно-механическую пену.

5.4 Рукава хранят в складских помещениях, имеющих категорию пожарной безопасности В по [1], класс А по [2], на расстоянии не менее 1,0 м от светильников и нагревательных приборов. Склад должен быть оборудован средствами пожаротушения.

5.5 Работа с рукавами не требует особых мер предосторожности.

6 Требования охраны окружающей среды

6.1 Рукава при эксплуатации и хранении не выделяют в окружающую среду токсичных веществ и не оказывают вредного воздействия на организм человека при непосредственном контакте.

6.2 Рукава, утратившие потребительские свойства, по степени воздействия на окружающую среду согласно каталогу [3] относятся к 5-му классу опасности (практически неопасные) и подлежат утилизации на полигоне промышленных отходов.

7 Правила приемки

7.1 Рукава предъявляют к приемке партиями. Партией считают рукава одного типоразмера, общей длиной не более 5000 м, сопровождаемые одним документом о качестве - паспортом. По согласованию с потребителем допускается другой объем партии.

7.2 Изготовитель рукавов проводит верификацию материалов и покупных изделий по ГОСТ 24297.

7.3 Для проверки соответствия качества партии рукавов требованиям настоящего стандарта их подвергают приемо-сдаточным, периодическим и типовым испытаниям в соответствии с ГОСТ 15.309.

Объем выборки и периодичность испытаний рукавов - в соответствии с таблицей 10.

7.4 В случае приемки рукавов ВП изготовитель перед предъявлением партии рукавов на испытания и приемкой ВП проводит предъявительские испытания в объеме, указанном в таблице 10, для приемо-сдаточных испытаний.

Рукава после приемки техническим контролем изготовителя предъявляют ВП на приемо-сдаточные испытания с документами в соответствии с установленными требованиями.

Таблица 10 - Объем выборки и периодичность испытаний рукавов

Наименование показателя | Объем выборки и периодичность испытаний | Вид испытаний | ||

Приемо- | Периоди- | Типовые | ||

1 Внешний вид, маркировка, упаковка | 100% | + | - | + |

2 Основные размеры (внутренний и наружный диаметры, длина) | 100% | + | - | + |

2.1 Длина при поставке рукавов в бухтах | Три рукава от партии | |||

3 Разнотолщинность стенок рукавов | 100% | + | - | + |

4 Состояние внутренней поверхности рукавов | Три рукава от партии | + | - | + |

5 Герметичность при гидравлическом давлении | Три рукава от партии | + | - | + |

6 Прочность при гидравлическом давлении | Два рукава от партии | + | - | + |

7 Прочность связи резиновых слоев с нитяным усилением* | Два рукава от партии | + | - | + |

8 Перпендикулярность торца к оси рукава | 100% | + | - | + |

9 Морозостойкость | Не менее одного раза в квартал на трех рукавах от текущей партии | - | + | + |

10 Изменение наружного диаметра рукавов при минимальном радиусе изгиба | Не менее одного раза в год на двух рукавах и при изменении конструкции рукава | - | + | + |

11 Изменение массы образца в стандартном масле СЖР-3 и в жидкости Б | Не менее одного раза в квартал на трех рукавах от текущей партии | - | + | + |

12 Озоностойкость рукавов внутренним диаметром до 25,0 мм включительно | Не менее одного раза в квартал на трех рукавах от текущей партии | - | + | + |

13 Озоностойкость рукавов внутренним диаметром свыше 25,0 мм | Не менее одного раза в квартал на трех пластинках, изготовленных из текущей закладки резиновой смеси для наружного слоя | - | + | + |

14 Растяжение концов рукава в радиальном направлении | Не менее одного раза в квартал на двух рукавах от текущей партии | - | + | + |

15 Физико-механические показатели резиновой смеси | Один раз в месяц не менее чем на двух текущих закладках для каждого слоя рукава | - | + | + |

* Прочность связи резиновых слоев с нитяным усилением на рукавах внутренним диаметром менее 12,0 мм не проверяют. Примечание - Знак "+" означает проведение испытаний, знак "-" - отсутствие испытаний. | ||||

7.4.1 До предъявления рукавов на предъявительские испытания они должны пройти с положительными результатами производственный контроль, предусмотренный технологической документацией.

7.4.2 При приемке партии рукавов по согласованию с ВП допускается совмещать предъявительские и приемо-сдаточные испытания.

7.5 При получении неудовлетворительных результатов приемо-сдаточных испытаний по одному из показателей 2.1, 4-7 таблицы 10 проводят повторные испытания по этому показателю на удвоенном объеме выборки, взятой от той же партии.

Результаты повторных испытаний, кроме испытания на герметичность, распространяются на всю партию.

При неудовлетворительных результатах повторных испытаний на герметичность проверке подвергают каждый рукав партии.

7.6 При получении неудовлетворительных результатов периодических испытаний по одному из показателей по 9-12, 14 таблицы 10 проводят повторные испытания по этому показателю на удвоенном объеме выборки, взятой от той же партии.

При получении неудовлетворительных результатов периодических испытаний по показателям 13, 15 таблицы 10 проводят повторные испытания на удвоенном объеме выборки, взятой от той же закладки резиновой смеси.

При получении неудовлетворительных результатов повторных периодических испытаний хотя бы по одному показателю данную партию (закладку) бракуют, а показатель переводят в приемо-сдаточный до получения удовлетворительных результатов испытания не менее чем на пяти партиях (закладках) подряд.

7.7 Типовые испытания рукавов проводят с целью оценки эффективности и целесообразности вносимых изменений в конструкцию, рецептуру или технологию изготовления, которые могут повлиять на технические, эксплуатационные и потребительские характеристики рукавов. Порядок проведения типовых испытаний - по ГОСТ 15.309, при приемке рукавов с ВП - в соответствии с установленными требованиями.

7.8 Типовые формы документов, оформляемых в процессе испытаний и приемки рукавов - по ГОСТ 15.309, при приемке рукавов с ВП - в соответствии с установленными требованиями.

8 Методы испытаний

8.1 Образцы для испытания изготовляют по ГОСТ 269 не менее чем через 16 ч, но не более чем через 90 ч после вулканизации рукава. Перед испытанием образцы выдерживают при температуре (23±5)°С не менее 1 ч. При арбитражных испытаниях выдерживание после вулканизации и испытания проводят при температуре (23±2)°С.

8.2 Внешний вид рукавов контролируют осмотром или сравнением с контрольными образцами.

Для рукавов без наружного резинового слоя плотность потоков оплетки измеряют штангенциркулем.

8.3 Маркировку и упаковку, включая наличие и правильность оформления сопроводительной документации (документа о качестве - паспорта) проверяют визуально.

8.4 Основные размеры рукавов измеряют линейкой по ГОСТ 427 с пределом измерения 1000 мм и ценой деления 1 мм, рулеткой по ГОСТ 7502 с пределом измерения 30 м (2-й класс точности), штангенциркулем типов ШЦ-I, ШЦ-II по ГОСТ 166 с ценой деления 0,1 мм (2-й класс точности), счетчиком метража с дискретностью отсчета 0,1 м.

8.4.1 Внутренний диаметр рукава измеряют калибрами-пробками на длине не менее 30 мм от конца рукава или штангенциркулем на конце рукава.

Результат считают положительным, если проходной калибр входит в рукав, установленный вертикально, под воздействием собственной массы.

Непроходной калибр не должен проходить в рукав на длину более 30 мм от конца рукава под действием собственной массы.

Внутренний диаметр измеряют штангенциркулем на конце рукава в двух взаимно перпендикулярных направлениях.

8.4.2 Наружный диаметр измеряют штангенциркулем на расстоянии не менее 25 мм от конца рукава в двух взаимно перпендикулярных направлениях.

За результат принимают среднеарифметическое значение результатов всех измерений.

8.4.3 Длину рукава измеряют рулеткой, линейкой или счетчиком метража.

8.4.4 Толщину внутреннего резинового слоя измеряют штангенциркулем при изготовлении рукава.

8.4.5 Разнотолщинность стенок рукава определяют, измеряя штангенциркулем максимальную и минимальную толщины стенок.

Если визуально трудно определить участки с максимальной и минимальной толщинами, измерения проводят не менее чем в шести точках по окружности с интервалом 60°±5°. Участки, занятые рельефной маркировкой или внешневидовыми отклонениями, например выступами от бинтования, в число измеряемых точек не включают.

За результат разнотолщинности принимают разность между максимальной и минимальной толщинами стенки рукава.

8.5 Состояние внутренней поверхности рукавов проверяют осмотром образцов длиной 300 мм, разрезанных вдоль оси рукава.

8.6 Испытания рукавов для жидких и газообразных сред на герметичность и прочность гидравлическим давлением проводят на стенде.

8.6.1 Давление контролируют манометром по ГОСТ 2405 (1-го, 5-го классов точности). Время контролируют секундомером.

8.6.2 Испытания проводят на образце длиной не менее 500 мм, один конец образца присоединяют к гидравлическому насосу, другой закрывают заглушкой. Способ присоединения рукава - в соответствии с инструкцией на испытательное оборудование.

При открытой заглушке медленно наполняют образец водой (рабочей жидкостью) до полного удаления из него воздуха. Затем второй конец образца заглушают и плавно повышают давление до значения, указанного в 4.1.2 и таблицах 1-3, и выдерживают образец в течение (1,0±0,1) мин.

8.6.3 На образце не должно быть разрывов, просачивания воды в виде росы и местных вздутий.

8.7 Испытание рукавов на прочность гидравлическим давлением проводят, как указано в 8.6, без выдерживания в течение (1,0±0,1) мин, плавно повышая давление до разрушения образца. Допускается проводить испытание на прочность как продолжение испытания на герметичность.

8.7.1 Образец считают выдержавшим испытание, если разрыв произошел при давлении, равном или превышающем указанное в 4.1.3 и таблицах 1-3.

Время повышения давления t, с, при испытании на герметичность и прочность вычисляют по формуле

![]() , (1)

, (1)

где - испытательное давление, МПа;

v - скорость повышения давления 0,175 МПа·с для рукавов с испытательным давлением до 12 МПа и 1,000 МПа·с

- для рукавов с испытательным давлением не менее 12 МПа. Если для испытуемого рукава давление при испытании на герметичность менее 12 МПа, а на прочность - более или равно 12 МПа, v=1,000 МПа·с

.

8.8 Прочность связи резиновых слоев с нитяным усилением определяют по ГОСТ 6768 или по ГОСТ ISO 36, образцы для испытания вырезают из отрезков готового рукава в продольном направлении.

8.8.1 Допускается вырезать образцы для испытаний в направлении нитей усиливающего слоя, прилегающего к испытуемому резиновому слою.

8.8.2 Допускается испытывать образец, изготовленный следующим образом: отрезок рукава разрезают в продольном направлении, расправляют и делают два продольных параллельных надреза, полностью прорезая внутренний или наружный резиновый слой; образованную надрезами полоску резинового слоя отделяют от смежных слоев на длину, обеспечивающую надежное закрепление в зажимах машины. Допускается незначительное повреждение нитяного каркаса.

8.8.3 Для рукавов внутренним диаметром от 12,0 до 22,0 мм включительно ширина образца или полоски должна быть (15,0±0,5) мм, свыше 22,0 мм - (25,0±0,5) мм.

8.9 Перпендикулярность торца к оси рукава определяют угломером с нониусом по ГОСТ 5378 или другими средствами измерения, при этом рукав располагают в горизонтальной плоскости.

8.10 Для определения морозостойкости от трех отобранных рукавов отрезают по одному образцу длиной, определяемой по формуле

![]() , (2)

, (2)

где R - минимальный радиус изгиба, мм;

D - наружный диаметр рукава, мм;

Н - высота приспособления, мм (не менее наружного диаметра рукава).

8.10.1 Образец помещают в холодильную камеру температурой минус (50±2)°С или минус (58±2)°С и выдерживают не менее 4 ч.

После этого, не вынимая образец из холодильной камеры, изгибают его два раза на 180° в противоположном направлении вокруг оправки диаметром, равным 2R, не более 12 с.

8.10.2 При испытании рукавов диаметром 25,0 мм и более морозостойкость определяют на отрезке рукава длиной от 5 до 10 мм, который после охлаждения сжимают до соприкосновения внутренних стенок. После изгиба на внутренней и наружной поверхностях образца не должно быть трещин.

8.10.3 Для осмотра внутренней поверхности образец разрезают вдоль оси. Во время выдержки образца оправка должна находиться в холодильной камере.

8.10.4 Допускается изгибать рукав при открытой дверце камеры.

8.10.5 Для удобства проведения испытаний рукавов диаметром менее 25,0 мм допускается длину образца увеличивать на (200±50) мм.

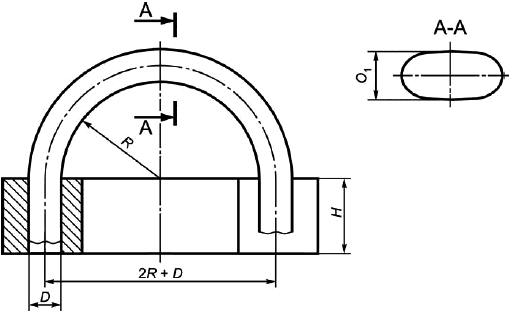

8.11 Для определения изменения наружного диаметра рукавов при изгибе до минимального радиуса каждый отобранный рукав изгибают на специальном приспособлении, схема которого приведена на рисунке 1.

Необходимую для испытания длину рукава / (мм) вычисляют по формуле (2).

Допускается фиксировать конец рукава надеванием его на стержень наружным диаметром, равным внутреннему диаметру рукава.

8.11.1 Изменение наружного диаметра рукава при изгибе , %, вычисляют по формуле

![]() , (3)

, (3)

где D - наружный диаметр рукава до изгиба, мм;

- наименьшая ось эллипса рукава при изгибе, мм.

|

R - минимально допустимый радиус изгиба рукава; D - диаметр рукава; Н - высота приспособления не менее наружного диаметра рукава

Рисунок 1 - Схема приспособления для определения изменения наружного диаметра рукава при изгибе

8.12 Изменение массы образца резины внутреннего резинового слоя рукавов в жидкости Б и стандартном нефтяном масле СЖР-3 определяют по ГОСТ 9.030. Образцы должны быть тщательно очищены от клея, нитей и талька. Не допускается наличие трещин, пор и других видимых дефектов.

8.13 Для определения озоностойкости рукавов внутренним диаметром до 25,0 мм включительно получают образец рукава длиной в соответствии с 8.10. Образец закрепляют в приспособлении, как показано на рисунке 1.

8.13.1 В рукавах внутренним диаметром свыше 25,0 мм на озоностойкость испытывают резиновую смесь, из которой изготовляют наружный слой рукавов.

8.13.2 Образцы вырубают из вулканизованных пластин толщиной (2,0±0,2) мм, закрепляют в кассетах и подвергают статической деформации растяжения (20±2)%.

Места вырубки образцов из пластин и торцы рукава покрывают защитным покрытием (например, хлорсульфированным полиэтиленом).

8.13.3 Образцы из рукава или из пластины предварительно выдерживают в деформированном состоянии при температуре (23±2)°С в течение (48±2) ч при отсутствии озона, в темноте или при затемненном свете.

Испытание образцов проводят в озонной камере в течение (72±1) ч при температуре (40±2)°С и объемной доле озона (5,0±0,5)·10%; обработка результатов испытаний - по ГОСТ 9.026. На поверхности рукавов не должны образовываться трещины.

8.14 Для определения растяжения концов рукава в радиальном направлении в соответствии с таблицей 7 надевают рукав на коническую оправку, имеющую максимальный диаметр, приведенный в таблице 11.

Таблица 11 - Максимальный диаметр оправки

В миллиметрах | |

Внутренний диаметр рукава | Наружный диаметр оправки |

До 8,0 включ. |

|

Св. 8,0 до 25,0 включ. |

|

Св. 25,0 |

|

8.15 Физико-механические показатели резиновых смесей, применяемых для изготовления рукавов, определяют на образцах по методам, указанным в таблице 12.

Таблица 12 - Методы испытаний

Наименование показателя | Метод испытаний |

1 Условная прочность при растяжении | По ГОСТ 270 на образцах типов I и II толщиной (2,0±0,2) мм |

2 Относительное удлинение при разрыве | То же |

3 Твердость по Шору А | По ГОСТ 263 |

4 Изменение условной прочности при растяжении и относительного удлинения при разрыве после термического старения в воздухе | По ГОСТ 9.024, метод 1 |

8.16 При проведении испытаний допускается применять другие средства измерений и контроля, обеспечивающие точность измерения в соответствии с требованиями настоящего стандарта.

9 Транспортирование и хранение

9.1 Рукава транспортируют в крытых транспортных средствах всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Рукава должны быть защищены от механических повреждений и загрязнений.

9.2 Рукава должны храниться в расправленном виде в помещении при температуре не выше 30°С на расстоянии не менее 1 м от теплоизлучающих приборов. Допускается хранить рукава в упакованном виде не более 3 мес.

9.3 При хранении рукава должны быть защищены от воздействия прямых солнечных и тепловых лучей, попадания на них масла, бензина, керосина, от воздействия их паров, а также кислот, щелочей, газов и других веществ, разрушающих резину и нитяной каркас.

9.4 Не допускается хранить рукава вблизи работающего радиоэлектронного и другого оборудования, выделяющего озон, а также искусственных источников света, выделяющих ультрафиолетовые лучи.

10 Указания по эксплуатации

10.1 Для обеспечения герметичности и работоспособности рукавов при концевом армировании деформация стенки при затяжке хомутами должна быть в интервале от 15% до 30%, при заделке в наконечники - от 25% до 45%.

Допускается при заделке в наконечники подшлифовывать наружный резиновый слой на концах рукавов на длине от 25 до 30 мм, весь подшлифованный участок должен быть заделан в наконечник.

10.2 Не допускается армировать рукава после пребывания их при температуре ниже 0°С без предварительной выдержки при температуре от 15°С до 25°С в течение 24 ч.

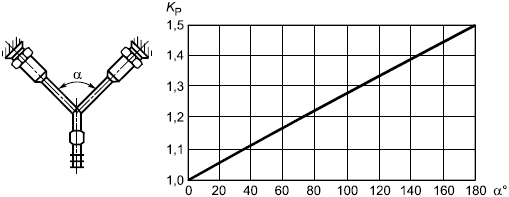

10.3 При монтаже рукавов соблюдают требования к минимальному радиусу изгиба. Если при эксплуатации концы рукавов не перемещаются относительно друг друга, то принимают минимальный радиус изгиба, указанный в настоящем стандарте. Если такое перемещение возможно, то минимальный радиус увеличивают в раз (значение

приведено на рисунке 2).

|

Рисунок 2 - Определение значения в зависимости от радиуса изгиба рукава

10.4 При монтаже рукавов не допускаются:

- двойной изгиб рукава;

- образование складок стенок рукава под хомутами крепления;

- несоосность трубопроводов более 3 мм при зазоре между торцами трубопроводов менее 30 мм;

- использование трубопроводов, имеющих на концах задиры металла, острые грани, заусенцы, скос торца, неровные края и не имеющие радиусов закругления внутрь трубопровода.

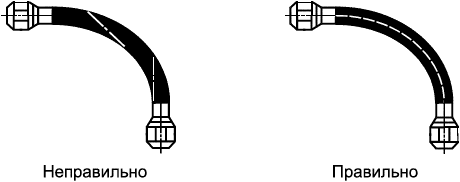

10.5 При прямолинейной установке рукава с фиксированными концами не допускается скручивание относительно его продольной оси (перед установкой наносят на рукав одну или две продольные полосы (см. рисунок 3), а также трение и касание рукавов друг о друга, о неподвижные или движущиеся детали машин, предметы и изделия.

При подаче давления длина рукавов изменяется на ±3%, поэтому необходимо монтировать их со стрелой провеса и соответственно этому выбирать длину рукава.

Если невозможно обеспечить защиту рукава от механических повреждений, то на него надевают механическую защитную пружину или оболочку.

|

Рисунок 3 - Схема прямолинейной установки рукава с фиксированными концами

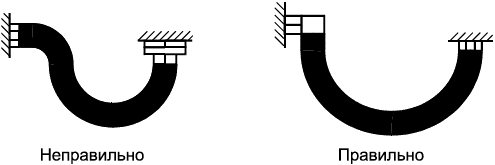

10.6 При криволинейной установке с фиксированными концами не допускается устанавливать рукава с сильным изгибом вблизи наконечника. Длина прямолинейной части вблизи наконечника должна составлять не менее двух наружных диаметров рукава.

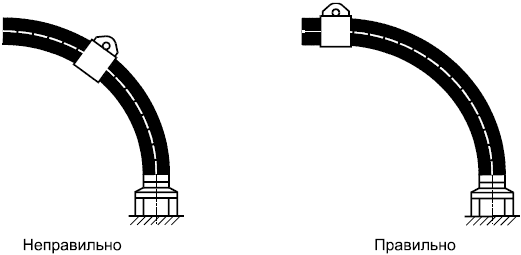

При установке рукавов применяют угловые соединения и переходники во избежание изломов вблизи наконечника (см. рисунок 4).

|

Рисунок 4 - Схема криволинейной установки рукава с фиксированными концами

10.7 При прямолинейной установке зажим должен быть расположен по возможности ближе к середине рукава. При криволинейной установке зажим должен быть удален от установленного изгиба (см. рисунок 5).

|

Рисунок 5 - Схема установки зажима

10.8 При криволинейной установке рукава с перемещающимся концом необходимо предусмотреть достаточную длину рукава L, мм, обеспечивающую перемещение узла, которую вычисляют по формуле

![]() , (4)

, (4)

где В - по таблице 13;

r - радиус кривизны, мм;

Т - длина перемещения рукава, мм.

Таблица 13 - Значение В в зависимости от внутреннего диаметра рукава

В миллиметрах | |||||||||||||

Внутренний диаметр рукава | 4,0 | 6,0 | 10,0 | 12,0 | 16,0 | 18,0 | 25,0 | 32,0 | 38,0 | 50,0 | 63,0 | 80,0 | 100,0 |

B | 40 | 40 | 40 | 50 | 60 | 70 | 80 | 100 | 120 | 150 | 160 | 200 | 250 |

10.9 Для защиты рукава от воздействия повышенных температур, а также от попадания прямых солнечных лучей применяют защитные экраны или чехлы.

10.10 Допускается частичное окрашивание наружной поверхности рукава при окраске сборочных единиц у потребителя.

10.11 При демонтаже рукавов необходимо очистить их внутреннюю поверхность от перекачиваемого продукта и специальными пробками-заглушками закрыть торцы. Для очистки рукавов используют воздух, горячую воду, спирт.

10.12 Регулировкой насосов устанавливают минимальную пульсацию. Давление срабатывания предохранительных клапанов принимают равным или менее 1,25 рабочего давления в рукаве.

10.13 При использовании рукавов для перекачки топлива принимают меры по отводу статического электричества.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие качества рукавов требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации.

11.2 Гарантийный срок хранения рукавов - четыре года со дня изготовления.

Гарантийный срок эксплуатации в пределах гарантийного срока хранения - три года в условиях умеренного и холодного климата и два года - в условиях тропического климата со дня ввода в эксплуатацию.

11.3 Гарантийный срок хранения рукавов с приемкой ВП в условиях умеренного и холодного климата - пять лет со дня изготовления.

Гарантийный срок эксплуатации рукавов с приемкой ВП в условиях умеренного и холодного климата в пределах гарантийного срока хранения - три года со дня ввода в эксплуатацию.

Библиография

[1] | Нормы государственной противопожарной службы МВД России НПБ 105-03 | Определение категорий помещений и зданий по взрывопожарной и пожарной опасности |

[2] | Правила противопожарного режима в Российской Федерации, утвержденные постановлением Правительства РФ от 25 апреля 2012 г. N 390 с изменениями | |

[3] | Федеральный классификационный каталог отходов, утвержденный приказом Федеральной службы по надзору в сфере природопользования от 18 июля 2014 г. N 445 | |

УДК 678-462:006.354 | МКС 83.140.40 | |||

Ключевые слова: резиновые напорные рукава с нитяным усилением без концевой арматуры, технические условия | ||||

Редакция документа с учетом

изменений и дополнений подготовлена