ГОСТ 32344-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАСЛА СМАЗОЧНЫЕ

Определение вспениваемости

Lubricating oils. Determination of foaming characteristics

МКС 75.080

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Всероссийский научно-исследовательский институт по переработке нефти" (ОАО "ВНИИ НП") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 18 октября 2013 г. N 60-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 676-ст межгосударственный стандарт ГОСТ 32344-2013 введен в действие в качестве национальногj стандарта Российской Федерации с 1 января 2015 г.

5 Настоящий стандарт идентичен стандарту ASTM D 892-11а* "Стандартный метод определения характеристик вспенивания смазочных масел" ("Standard test method for foaming characteristics of lubricating oils", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Стандарт разработан комитетом ASTM D02 по нефтепродуктам и смазочным материалам, непосредственную ответственность за метод несет Подкомитет D02.06 "Анализ смазочных материалов".

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Август 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отменены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-майте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

1.1 Настоящий стандарт устанавливает метод определения вспениваемости смазочных масел при температурах 24°С и 93,5°С. В настоящем стандарте приведена эмпирическая оценка склонности к вспениванию и стабильности пены.

1.2 Предупреждение - Установлено, что ртуть является опасным веществом, которое может вызвать поражение центральной нервной системы, почек и печени. Ртуть или ее пары могут быть опасными для здоровья и оказывать агрессивное воздействие на материалы. При обращении с ртутью и продуктами, содержащими ртуть, должны быть приняты соответствующие меры предосторожности. Подробные указания даны в сертификатах безопасности соответствующих материалов (MSDS). Пользователи должны учитывать, что продажа ртути и/или продуктов, содержащих ртуть, может быть запрещена законодательством.

1.3 Значения в единицах системы СИ являются стандартными.

1.4 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием. Формулировки особых мер предосторожности см. в разделах 7, 8 и 9.1.1.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

________________

Уточнить ссылки на стандарты ASTM можно на сайте ASTM: www.astm.orq, или в службе поддержки клиентов ASTM: service@astm.orq. В информационном томе ежегодного сборника стандартов (Annual Book of ASTM Standards) следует обращаться к сводке стандартов ежегодного сборника стандартов на странице сайта.

ASTM D 445, Standard test method for kinematic viscosity of transparent and opaque liquids (and calculation of dynamic viscosity) [Стандартный метод определения кинематической вязкости прозрачных и непрозрачных жидкостей (и расчета динамической вязкости)]

ASTM D 6082, Standard test method for high temperature foaming characteristics of lubricating oils (Стандартный метод определения характеристик вспениваемости смазочных масел при высокой температуре)

ASTM Е 1, Specification for ASTM liquid-in-glass thermometers (Спецификация на стеклянные жидкостные термометры ASTM)

ASTM Е 128, Standard test method for maximum pore diameter and permeability of rigid porous filters for laboratory use (Стандартный метод определения максимального диаметра пор и проницаемости жестких пористых фильтров для лабораторного применения)

ASTM Е 1272, Specification for laboratory glass graduated cylinders (Спецификация на лабораторные стеклянные мерные цилиндры).

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 диффузор (diffuser): Устройство для диспергирования газа в жидкость.

3.1.1 Пояснение - В настоящем методе испытания диффузор может быть из металлических и неметаллических материалов.

3.2 вовлеченный воздух (или газ) в жидкостях [entrained air (or gas) in liquids]: Двухфазная смесь, состоящая из жидкости и воздуха (газа), в которой жидкость является основным объемным компонентом.

3.2.1 Пояснение - Вовлеченный воздух (или газ) может образовывать в жидкости неравномерно рассеянные микропузырьки, которые могут соединяться и образовывать большие пузырьки в жидкости и на ее поверхности. Большие пузырьки могут разрушаться или образовывать пену.

3.3 пена в жидкостях (foam in liquids): Скопление пузырьков, образованных в жидкости или на ее поверхности, в которой основным объемным компонентом является воздух (или газ).

3.4 смазочный материал (lubricant): Любой материал, помещенный между двумя поверхностями, уменьшающий трение или износ между ними (ASTM D 6082).

3.4.1 Пояснение - В настоящем стандарте под смазочным материалом понимают масло, которое содержит или не содержит присадки, такие как ингибиторы пены.

3.5 максимальный диаметр пор (maximum pore diameter): Диаметр поперечного сечения круглого капилляра, эквивалентный поре максимального размера рассматриваемого диффузора (при диффузии газов).

3.5.1 Пояснение - В настоящем методе размеры пор выражают в микрометрах (мкм).

3.6 проницаемость (permeability): Скорость прохождения вещества через материал (диффузор) при заданных условиях (при диффузии газов).

3.7 динамический пузырек (dynamic bubble): Первый пузырек, проходящий чрез диффузор и выходящий из него, за которым следует непрерывный ряд пузырьков при определении максимального диаметра пор, описанном в приложении А1.

3.7.1 Пояснение - При погружении диффузора в жидкость в поры может быть вовлечен воздух, который со временем или под воздействием давления может выйти из пор. При определении максимального диаметра пор (см. приложение А1) не учитывают выход такого пузырька.

3.8 стабильность пены (foam stability): При определении вспениваемости объем пены, сохраняющийся через точно установленное время после отключения подачи воздуха.

3.8.1 Пояснение - В настоящем методе испытания стабильность пены определяют, используя результаты измерений, выполненных через 10 мин ±10 с после отключения подачи воздуха. Если после отключения подачи воздуха пена оседает до 0 см до окончания установленного времени осаждения 10 мин, испытание можно прекратить и результат определения стабильности пены записать как 0.

3.9 склонность к вспениванию (foaming tendency): При определении вспениваемости объем пены, определенный сразу после прекращения подачи воздуха.

4 Сущность метода

4.1 Этап I

Часть образца при температуре бани (24,0±0,5)°С продувают воздухом с постоянной скоростью (94±5) см/мин в течение 5 мин, затем отстаивают в течение 10 мин (кроме описанного в 3.8.1, при котором время отстаивания можно сократить). Объем пены измеряют в конце каждого периода.

4.2 Этап II

Вторую часть образца при температуре бани (93,5±0,5)°С испытывают при скорости потока, времени продувки и отстаивания, указанных в 4.1.

4.3 Этап III

Для этапа III применяют часть образца, использованного при выполнении этапа II. На этом этапе исчезает любая оставшаяся пена, а образец перед установкой испытательного цилиндра в баню, поддерживаемую при температуре (24,0±0,5)°С, охлаждают до температуры ниже 43,5°С, выдерживая испытательный цилиндр с образцом на воздухе при комнатной температуре. Скорость потока воздуха, время продувки и отстаивания должны соответствовать указанным в 4.1.

5 Назначение и использование

5.1 Склонность масла к вспениванию может быть серьезной проблемой в таких системах, как высокоскоростные зубчатые передачи, системах перекачивания больших объемов, системах смазки разбрызгиванием. Недостаточное смазывание, кавитация и потери смазочного материала от перелива могут привести к механическому повреждению. Настоящий метод испытания применяют для оценки масел, используемых в таких условиях эксплуатации.

6 Аппаратура

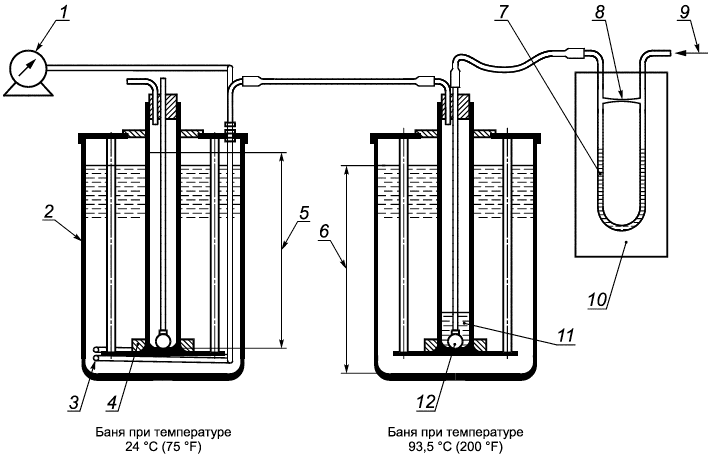

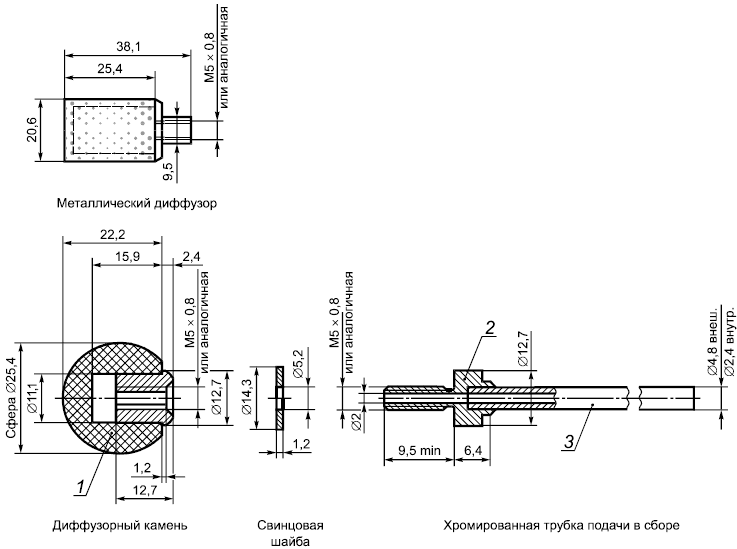

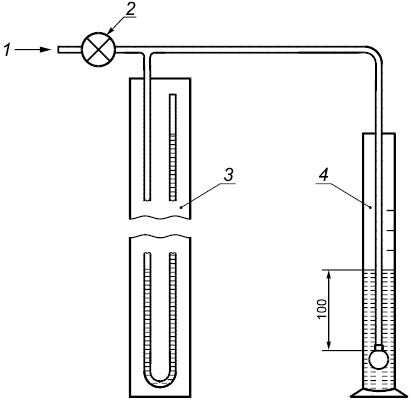

6.1 Для определения вспениваемости применяют аппарат, примерная схема которого приведена на рисунке 1, состоящий из мерного цилиндра (или цилиндров) вместимостью 1000 см (соответствующего классу В по предельному отклонению ±6 см

по ASTM Е 1272, с делениями не менее 10 см

), оборудованного тяжелым кольцом или хомутом для исключения плавучести и удерживания в определенном положении при установке в баню и трубки подачи воздуха, к концу которой прикреплен диффузор газа. В качестве диффузора газа можно использовать сферический газовый диффузорный камень диаметром 25,4 мм (1 дюйм) из сплавленных кристаллических гранул оксида алюминия или цилиндрический металлический диффузор из спеченной пористой нержавеющей стали с размером пор 5 мкм (примечание 1). Цилиндр должен иметь такой диаметр, чтобы расстояние от дна внутри цилиндра до отметки 1000 см

было (360±25) мм. Края цилиндра должны быть круглыми (см. примечание 2). В цилиндр вставляют резиновую пробку с двумя отверстиями: одно - в центре, для трубки подачи воздуха, второе - смещенное относительно центра, для трубки выпуска воздуха. Трубку подачи воздуха устанавливают так, чтобы при плотно установленной в цилиндр резиновой пробке диффузор газа (см. примечание 3) касался дна цилиндра приблизительно по центру поперечного сечения. При испытании по методу, изложенному в приложении А1, диффузоры газа должны соответствовать следующим требованиям:

максимальный диаметр пор, мкм | не более 80 |

проницаемость при давлении воды 2,45 кПа | |

(250 мм вод. ст.), см | 3000-6000 |

Примечание 1 - Проницаемость и пористость диффузоров газа со временем может меняться, поэтому рекомендуется испытывать новые диффузоры, а затем периодически, желательно после каждого применения.

Примечание 2 - Мерные цилиндры с круглыми краями можно изготовить из цилиндров с носиками, обрезая их ниже носиков. Поверхность среза выравнивают шлифовкой или оплавлением.

Примечание 3 - Диффузоры газа можно прикрепить к трубкам для ввода воздуха любым способом. Удобное соединение приведено на рисунке 2.

Примечание 4 - При необходимости проверяют вместимость цилиндра.

6.2 Испытательные бани, позволяющие погрузить цилиндр до отметки не менее 900 см, обеспечивающие поддержание температуры 24°С (75°F) и 93,5°С (200°F) с точностью до 0,5°С (1°F). Испытательная баня (см. примечание 6) и жидкость в ней должны быть прозрачными для наблюдения за делениями на цилиндре.

Примечание 5 - Для нагревания также можно использовать воздушные бани. Было установлено, что при использовании жидкостных и воздушных бань получают эквивалентные результаты. Однако прецизионность, приведенная в разделе 13, установлена с использованием жидкостных бань.

________________

Подтверждающие данные хранятся в Штаб-квартире ASTM International и могут быть получены по запросу исследовательского отчета RR:D02-1516.

Примечание 6 - В качестве бань также могут быть использованы термостойкие цилиндрические стеклянные сосуды диаметром приблизительно 300 мм (12 дюймов), высотой 450 мм (18 дюймов).

|

1 - прибор для измерения объема; 2 - сосуд из пирекса (боросиликатного стекла) диаметром приблизительно 300 мм, высотой приблизительно 450 мм; 3 - змеевик из медной трубки, не менее одного оборота; 4 - свинцовое кольцо; 5 - высота до отметки 1000 см от 335 до 385 мм; 6 - необходимый минимальный уровень жидкости для погружения цилиндра до отметки 900 см

; 7 - н-бутилфталат; 8 - капилляр диаметром 0,4 мм, длиной 16 мм; 9 - поток воздуха расходом от 89 до 99 см

/мин; 10 - дифманометр-расходомер; 11 - мерный цилиндр вместимостью 1000 см

; 12 - диффузор газа

Рисунок 1 - Аппарат для определения вспениваемости

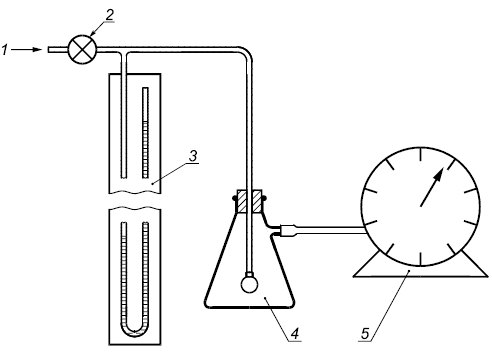

|

1 - хромированная латунная втулка, приклеенная к диффузорному камню подходящим клеем; 2 - латунный переходник, припаянный к трубке; 3 - латунная трубка

Рисунок 2 - Крепление диффузоров газа к трубкам подачи воздуха

6.3 Воздух от источника должен обеспечивать скорость потока газа через диффузор (94±5) см/мин. Если точка росы подаваемого воздуха не соответствует установленной температуре минус 60°С или ниже, как указано в 7.3, воздух пропускают через осушительную колонку высотой 300 мм, заполненную следующим образом: над сужением расположен слой медицинской ваты толщиной 20 мм, затем - слой индикаторного осушителя высотой 180 мм и снова слой ваты толщиной 20 мм. Медицинская вата обеспечивает фиксирование осушителя. Заполняют колонку вновь, если индикаторный осушитель показывать наличие влаги. Если точка росы подаваемого воздуха соответствует температуре минус 60°С или ниже, как указано в 7.3, осушительную колонку можно не использовать. Для измерения скорости потока воздуха можно использовать расходомер, соответствующий требуемым предельным отклонениям (см. примечание 7).

Примечание 7 - Пригоден расходомер типа манометра, в котором капилляр, расположенный между двумя ответвлениями U-трубки, имеет диаметр приблизительно 0,4 мм и длину 16 мм, в котором в качестве манометрической жидкости используют н-бутилфталат.

6.3.1 Общий объем использованного при испытании воздуха, выходящего из аппарата, измеряют устройством измерения объема (см. примечания 8 и 9), обеспечивающим точное измерение объема газа до 470 см. Воздух должен проходить не менее чем через одну петлю медной трубки, помещенной по внутреннему периметру холодной бани так, чтобы измерение объема проводилось при температуре приблизительно 24°С (75°F). Следует соблюдать меры предосторожности, чтобы избежать утечек в любой точке системы.

Примечание 8 - Альтернативно используют заполненный водой цилиндр вместимостью 1 дм, который переворачивают в высокий большой стакан, также заполненный водой. Внутри не должно быть воздушных пузырьков. При испытании воздух поступает в цилиндр, вытесняя воду. После испытания измеряют объем воздуха в цилиндре, выравнивая уровни внутри и снаружи цилиндра. Общий объем прошедшего воздуха будет равен разности между конечным и начальным объемом воды в цилиндре.

Примечание 9 - Можно использовать счетчик для испытаний во влажной среде, калиброванный в сотых долях кубического дециметра.

6.4 Градуированный секундомер, обеспечивающий точность до 1 с или выше.

6.5 Устройство измерения температуры с минимальным диапазоном температуры от 20°С до 100°С с точностью ±0,5°С. В качестве такого устройства можно использовать термометр, соответствующий ASTM Е 1, или спецификации на термометры IP с диапазоном, указанным ниже.

Температурный диапазон | Термометр | |

ASTM | IP | |

От минус 20°С до 102°С | 12С | 64С |

7 Реактивы и материалы

7.1. Чистота реактивов

Применяют реактивы квалификации х.ч. или ч.д.а. Если нет специальных указаний, это означает, что все реактивы должны соответствовать требованиям спецификаций Комитета по аналитическим реактивам Американского химического общества.

________________

Химические реактивы, спецификации Американского химического общества, Американское химическое общество, Вашингтон, округ Колумбия. Предложения по испытаниям реактивов, не включенных в перечень Американского химического общества, см. в ежегодных стандартах на лабораторные реактивы, BDH Ltd., Poole, Dorset, U.K., в Фармакопее США и Национальном формуляре, U.S. Pharmacopeial Convention, Inc. (USPC), Rockville, MD.

Допускается использовать реактивы другой квалификации высокой степени чистоты, не снижающей точность результатов определения.

7.2 Ацетон (Предупреждение - Легковоспламеняющийся, пары могут вызвать вспышку).

7.3 Сжатый воздух, не содержащий углеводорода, осушенный до точки росы минус 60°С или ниже. В противном случае необходимо использовать осушительную колонку, описанную в 6.3.

7.4 Растворители для очистки, например, гептан (Предупреждение - Легковоспламеняющийся, пары опасны для здоровья) и толуол (метилбензол) для очистки цилиндра, диффузора газа и трубки подачи воздуха. Можно использовать другие растворители с равноценными очищающими и растворяющими характеристиками при условии соответствия требованиям 9.1.

7.5 Для определения максимального диаметра пор металлического диффузора (см. А1.2.1) применяют 2-пропанол, который можно заменить растворителями с равноценными очищающими и растворяющими характеристиками.

8 Меры предосторожности

8.1 Предупреждение - Пользователи настоящего метода испытания должны иметь соответствующую квалификацию и должны владеть основными лабораторными методами или должны работать под контролем квалифицированного специалиста. За соблюдение законодательных и установленных требований отвечает оператор.

8.2 Предупреждение - Очищающие растворители должны иметь температуру вспышки ниже температуры окружающей среды. Исключают возможность воспламенения или взрыва.

8.3 Предупреждение - Пары из бани и испытуемого масла должны вентилироваться в соответствии с требованиями законодательства.

8.4 Предупреждение - В некоторых комплектах аппаратуры может быть до 20 дм масляного теплоносителя при температуре 93,5°С. Поэтому при повреждении сосуда целесообразно обеспечить меры предосторожности, исключающие загрязнение окружающей среды разлитой жидкостью.

9 Подготовка аппаратуры

9.1 После каждого испытания тщательно промывают испытательный цилиндр, диффузор газа и трубку подачи воздуха для удаления остатков от предыдущих испытаний, которые могут повлиять на результаты последующих испытаний. Критерием удовлетворительной очистки испытательного цилиндра являются чистая сточная вода и отсутствие капель на внутренних стенках. Для диффузора газа и трубки подачи воздуха критерием удовлетворительной очистки является отсутствие видимых признаков остаточного материала от предыдущего испытания перед выполнением последующего испытания.

9.1.1 Цилиндр

Цилиндр промывают гептаном (Предупреждение - Легковоспламеняющийся, пары опасны для здоровья). Затем промывают цилиндр подходящим моющим средством, ополаскивают дистиллированной водой, затем ацетоном (Предупреждение - Легковоспламеняющийся, пары могут вызвать вспышку) и сушат потоком сжатого воздуха или в сушильном шкафу.

Примечание 10 - Некоторые моющие средства прилипают к стеклу, что может повлиять на результат испытания. Для исключения этого может потребоваться несколько ополаскиваний водой и ацетоном.

9.1.2 Диффузор газа и трубка подачи воздуха

Внутреннюю поверхность трубки подачи воздуха, отсоединенной от диффузора газа, очищают толуолом и гептаном. Затем соединяют трубку подачи воздуха с диффузором газа и погружают в толуол объемом 300 см. Прокачивают не менее пяти раз через диффузор газа вперед-назад порцию толуола, поочередно применяя вакуум и нагнетание воздуха, затем повторяют эту операцию с гептаном. После заключительной промывки диффузор и трубку подачи воздуха тщательно высушивают, пропуская через них под давлением чистый сухой воздух (см. примечание 11). Вытирают наружную поверхность трубки подачи воздуха сначала чистой тканью, смоченной гептаном, затем сухой тканью. Диффузор не вытирают.

Примечание 11 - Некоторые образцы могут содержать ингредиенты, которые не могут быть удалены с использованием приведенной процедуры, т.к. они могут повлиять на результаты следующего испытания и может потребоваться более тщательная очистка. При использовании альтернативных методов очистки диффузора учитывают следующее:

1) неметаллические диффузоры могут абсорбировать или адсорбировать эти мешающие ингредиенты и/или растворители, это следует учитывать перед переходом к следующему испытанию;

2) при применении альтернативных методов очистки диффузора окончательную очистку проводят по 9.1.2 для обеспечения проведения испытаний в одних и тех же условиях;

3) также см. примечание 1.

10 Проведение испытания

10.1 Этап I

Наливают в стакан 200 см пробы без предварительного встряхивания или перемешивания (см. 10.1.1). Нагревают до температуры (49±3)°С, затем охлаждают до температуры (24±3)°С. Для образца, хранившегося на складе, используют вариант А (см. 10.5). Каждый этап испытания по 10.3 и 10.4 выполняют в течение 3 ч после окончания предыдущего этапа. Испытание по 10.5.1 следует выполнять в соответствии с заданной температурой и не позднее чем через 3 ч после погружения цилиндра в баню при температуре 93,5°С (200°F).

10.1.1 Если температура поступившего в лабораторию образца (49±3)°С или выше, нагревание по 10.1 можно не проводить. Перед испытанием образец нагревают по 10.1 до температуры (49±3)°С, не нагревают образец, поступивший в лабораторию при температуре (49±3)°С или выше.

10.2 Наливают в цилиндр вместимостью 1000 см пробу до метки 190 см

. Визуально оценивают уровень с точностью ±5 см

. Погружают цилиндр в баню с температурой (24,0±0,5)°С до метки 900 см

. После достижения маслом температуры бани помещают в цилиндр диффузор с трубкой подачи воздуха (в это время источник воздуха не подключен) и дают диффузору пропитаться жидкостью в течение 5 мин. Соединяют трубку выпуска воздуха с устройством измерения объема воздуха. Через 5 мин подсоединяют источник воздуха, устанавливают скорость потока воздуха (94±5) см

/мин и нагнетают чистый сухой воздух через диффузор в течение 5 мин ± 3 с, отсчет времени начинают с образования первых воздушных пузырьков, поднимающихся от диффузора. Затем отключают поток воздуха, отсоединяют трубку от расходомера и сразу же регистрируют объем пены (объем между поверхностью масла и верхней поверхностью пены). Общий объем воздуха, пропущенного через систему, должен быть (470±25) см

. Цилиндр с пробой выдерживают в течение 10 мин ±10 с и снова регистрируют объем пены.

10.2.1 Если после отключения подачи воздуха через 10 мин пена разрушается до 0 см, испытание прекращают и результат определения стабильности пены записывают как 0.

10.3 Этап II

В чистый цилиндр вместимостью 1000 см заливают вторую порцию пробы до метки 180 см

. Визуально оценивают уровень с точностью ±5 см

. Погружают цилиндр в баню с температурой (93,5±0,5)°С до метки 900 см

. Когда температура масла достигает равновесия с температурой бани, как указано в 10.2 (см. 10.3.1), устанавливают в цилиндр чистый диффузор газа, трубку подачи воздуха и проводят испытание в соответствии с 10.2, регистрируя объем пены в конце каждого периода продувки и отстаивания. В случаях, описанных в 10.2.1, процедуру испытания можно продолжить по этапу III.

10.3.1 Перед продолжением испытания необходимо проверить температуру масла и убедиться, что температура находится в пределах, указанных в 10.3, что свидетельствует о равновесии температур масла и бани. Такая практика контроля температуры масла перед продолжением испытания, когда температура должна быть в требуемых пределах, послужила причиной установления в некоторых лабораториях минимально необходимого времени выдержки (основываясь на конструкции используемой бани и результатах анализа контроля температуры) для любой пробы масла, в течение которого температура пробы достигает равновесия с температурой бани. Эти данные используют для определения минимального времени выдержки последующих проб без проверки температуры масла перед продолжением испытания. Если лаборатория устанавливает минимальное время выдержки, она несет ответственность за поддержание необходимого контроля температуры в установленном порядке.

10.4. Этап III

Разрушают пену после испытания при температуре 93,5°С (10.3) перемешиванием. Выдерживают цилиндр при комнатной температуре для охлаждения пробы до температуры ниже 43,5°С. Затем помещают цилиндр в баню при температуре (24,0±0,5)°С. После достижения маслом температуры бани помещают диффузор с чистой трубкой подачи воздуха в цилиндр, проводят испытание в соответствии с 10.2, регистрируя объем пены в конце периодов продувки и отстаивания (см. 10.2.1).

10.5 Некоторые смазочные материалы при смешивании с современными присадками (с противопенными присадками, рассеянными на частицы малого размера), могут соответствовать требованиям по вспениваемости, но не удовлетворяют этим требованиям после хранения более двух недель. (Установлено, что полярные диспергирующие присадки притягивают и удерживают противопенные частицы так, что явное увеличение размера противопенных частиц приводит к уменьшению эффективности контроля вспениваемости по настоящему методу).

Если масло, находящееся на хранении, декантировать и залить в двигатели, трансмиссии или коробки передач и дать этим узлам проработать в течение нескольких минут, оно будет соответствовать требованиям по вспениваемости. Аналогично, если масло, находящееся на хранении, залить в смеситель и перемешать, как описано в варианте А (см. 10.5.1), это также рассеет противопенные частицы, удерживаемые в суспензии, и масло снова будет давать хорошие показания по настоящему методу испытания. Для таких масел можно применять вариант А. Если противопенные частицы не рассеиваются на достаточно мелкие частицы при перемешивании масла, масло не может соответствовать требованиям по вспениваемости. Если свежесмешанное масло было тщательно перемешано в соответствии с вариантом А, возможно, что масло будет соответствовать требованиям по вспениваемости, в то время как заводская смесь никогда бы не соответствовала.

Следовательно, вариант А для контроля качества свежеприготовленных смесей в условиях производства не пригоден.

10.5.1 Вариант А

Очищают в соответствии с 9.1.1 емкость высокоскоростного смесителя вместимостью 1 дм. Помещают в емкость 500 см

образца, измеренного при температуре от 18°С до 32°С, закрывают крышкой и перемешивают с максимальной скоростью в течение 1 мин. При перемешивании в образец попадает значительное количество воздуха, поэтому образец отстаивают, пока пузырьки вовлеченного воздуха не диспергируются и масло не достигнет температуры (24±3)°С.

В пределах 3 ч после перемешивания (при промывке диффузора толуол можно заменить растворителями с равноценными очищающими и растворяющими характеристиками) начинают испытание по 10.2.

Примечание 12 - Для вязких масел может быть не достаточно 3 ч для высвобождения воздуха. Если требуется более длительное время, это записывают как примечание к результатам испытаний.

11 Альтернативная процедура

11.1 Для ежедневных испытаний можно применять упрощенную процедуру испытания. Она отличается от стандартного метода тем, что общий объем воздуха, используемый для продувания в течение 5 мин, не измеряют после прохождения его через диффузор газа. Это исключает использование оборудования для измерения объема воздуха и воздухопроницаемости соединений для выпуска воздуха из мерного цилиндра в устройство для измерения объема, но требует точной калибровки расходомера и точной регулировки скорости потока. Результаты, полученные по этой методике, следует записать как альтернативные, полученные по настоящему стандарту.

12 Оформление результатов

12.1 Полученные данные регистрируют, как указано в таблице 1.

Таблица 1 - Форма записи полученных данных

Испытание | Склонность к вспениваемости | Стабильность пены |

Объем пены после продувания в течение 5 мин, см | Объем пены после отстаивания в течение 10 мин, см | |

Непосредственно после получения пробы: | ||

этап I | … | … |

этап II | … | … |

этап III | … | … |

После перемешивания (вариант А, 10.5.1): | ||

этап I | … | … |

этап II | … | … |

этап III | … | … |

12.2 Если слой пузырьков не полностью покрывает поверхность масла и виден участок или пятно чистой жидкости, результат регистрируют как "отсутствие пены".

13 Прецизионность и смещение

________________

Подтверждающие данные хранятся в штаб-квартире ASTM International и могут быть получены по запросу исследовательского отчета RR:D02-1244.

13.1 Прецизионность была определена по результатам межлабораторных испытаний.

_________________

Подтверждающие данные хранятся в штаб-квартире ASTM International и могут быть получены по запросу исследовательского отчета RR:D02-1007.

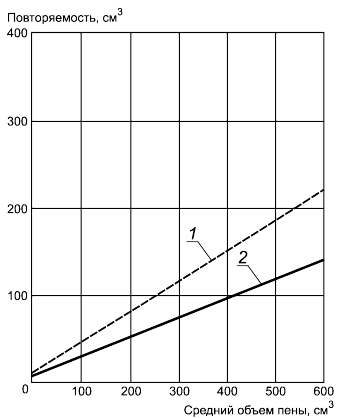

13.1.1 Повторяемость

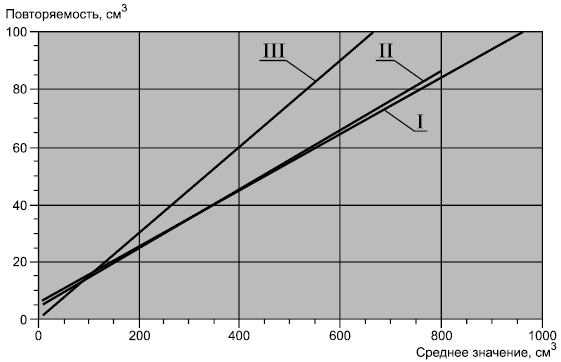

Расхождение между двумя единичными последовательными результатами испытаний, полученными одним оператором на одной и той же аппаратуре при постоянных условиях на идентичном испытуемом материале при нормальном и правильном выполнении метода испытания, могут превышать значения, приведенные на рисунке 3, только в одном случае из двадцати.

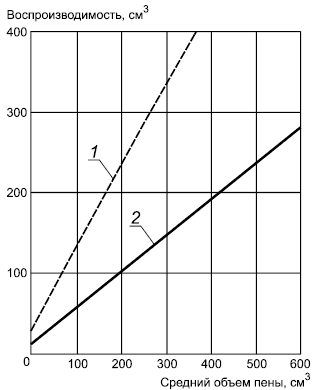

13.1.2 Воспроизводимость

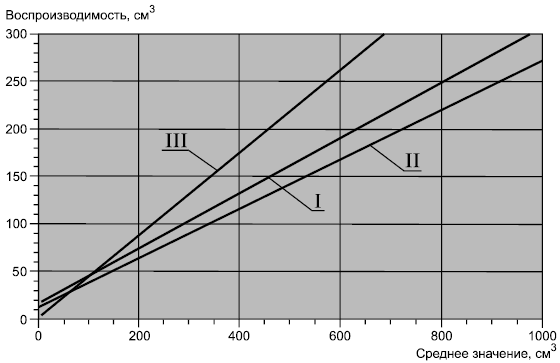

Расхождение между двумя единичными и независимыми результатами испытания, полученными разными операторами, работающими в разных лабораториях на идентичном испытуемом материале при нормальном и правильном выполнении метода испытания, могут превышать значения, приведенные на рисунке 4, только в одном случае из двадцати.

Примечание 13 - Пунктирными линиями на рисунках 3 и 4 указана стабильность пены для этапа III, сплошными линиями указана высота пены для этапов I, II, III и стабильность пены для этапов I и II.

13.1.3 Для масел, испытуемых по варианту А (см. 10.5.1), прецизионность не установлена.

Примечание 14 - Большинство результатов межлабораторной программы, проводимой по варианту А, были равны 0, поэтому невозможно рассчитать показатели прецизионности.

|

1 - этап III; 2 - этапы I, II

Рисунок 3 - Диаграмма прецизионности - повторяемость

|

1 - этап III; 2 - этапы I, II

Рисунок 4 - Диаграмма прецизионности - воспроизводимость

13.2 Смещение

Поскольку отсутствует принятый эталонный материал, пригодный для определения смещения определения вспениваемости по настоящему методу, смещения определить невозможно.

Приложение А

(обязательное)

Определения максимального диаметра пор и проницаемости диффузоров газа (основан на ASTM Е 128)

А1 Аппаратура

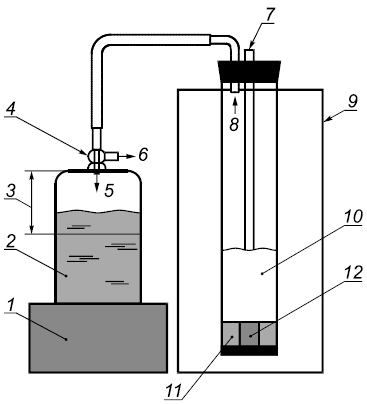

А1.1 Аппарат для определения максимального диаметра пор состоит из регулируемого источника чистого сухого сжатого воздуха, водяного манометра с U-трубкой достаточной длины для определения перепада давления 7,85 кПа (800 мм вод. ст.) и цилиндра требуемой вместимости (пригоден цилиндр вместимостью 250 см) для погружения диффузора газа на глубину 100 мм (см. рисунок А1).

|

1 - чистый сухой воздух; 2 - регулятор; 3 - водяной манометр; 4 - мерный цилиндр вместимостью 250 см

Рисунок А1 - Аппарат для определения максимального размера пор

А1.2 Дополнительное устройство для определения проницаемости газа состоит из объемного счетчика газа необходимой пропускной способности для определения скорости потока не менее 6000 см/мин, противодавление при этом должно быть не более 10 см

вод. ст. Фильтровальная колба должна иметь размер, позволяющий диффузору диаметром 25,4 мм (1 дюйм) проходить через горлышко. Колба должна быть снабжена резиновой пробкой с одним отверстием для трубки подачи воздуха (см. рисунок А1.2*). Для соединений деталей аппарата используют систему трубок внутренним диаметром 8 мм (0,3 дюйма) как показано на рисунках А1 и А2.

________________

* Текст документа соответствует оригиналу. - .

|

1 - чистый сухой воздух; 2 - регулятор; 3 - водяной манометр; 4 - фильтровальная колба; 5 - газовый счетчик мокрого типа

Рисунок А2 - Аппарат для определения проницаемости

А2 Проведение испытания

А2.1 Определение максимального диаметра пор

Соединяют чистый диффузор, используя адаптер, показанный на рисунке 2 (но без латунной трубки), с трубкой длиной 1,0 м, внутренним диаметром 8 мм. Опускают диффузор на глубину 100 мм, измеренную от его верхней части, в цилиндр с водой (если диффузор неметаллический) или с 2-пропанолом (если диффузор металлический) и дают ему пропитаться жидкостью не менее 2 мин. Подсоединяют трубку подачи воздуха к источнику воздуха (см. рисунок А1). Повышают давление воздуха со скоростью приблизительно 490 Па/мин до тех пор, пока первый пузырек не пройдет через диффузор и не выйдет на поверхность воды или 2-пропанола. Первым динамическим пузырьком считают тот, за которым следует ряд других пузырьков. Снимают показания уровня воды в обеих трубках манометра и регистрируют перепад давления . Равномерность распределения пор диаметром, близким к максимальному, можно определить, постепенно увеличивая давление воздуха и отмечая равномерность, с которой потоки пузырьков распределяются по поверхности.

А2.1.1 Вычисляют максимальный диаметр пор , мкм, по следующим формулам:

1) Для неметаллических диффузоров и воды в качестве среды для диффузора

![]() , (А1.1)

, (А1.1)

где - перепад давления, мм вод. ст.;

2) для металлических диффузоров и 2-пропанола в качестве среды для диффузора

![]() , (А1.2)

, (А1.2)

где - перепад давления, мм вод. ст.

А2.1.2 Установлено, что для этого испытания калибровка диффузоров является критическим фактором.

________________

Подтверждающие данные хранятся в штаб-квартире ASTM International и могут быть получены по запросу исследовательского отчета RR:D02-1369.

А2.2 Проницаемость

Соединяют чистый сухой диффузор с регулируемым источником чистого сухого сжатого воздуха, используя трубку внутренним диаметром 8 мм, длиной 1 м, и помещают его в фильтровальную колбу, соединенную с подходящим расходомером дополнительной трубкой длиной 0,5 м, как показано на рисунке А2. Устанавливают перепад давления 2,45 кПа (250 мм вод. ст.) и измеряют скорость потока воздуха, проходящего через диффузор. В зависимости от чувствительности применяемого расходомера данное наблюдение можно проводить в течение более длительного времени и регистрировать среднюю скорость потока в минуту.

Приложения X

(справочные)

Рекомендации проведения испытания по настоящему методу

Х1.1 Полезные советы

Х1.1.1 Для получения качественных результатов испытание следует выполнять точно в соответствии с настоящим стандартом.

Х1.1.2 Известно, что каменные диффузоры Нортона признаны ненадежными в связи с их пористостью и проницаемостью. Следовательно, новые камни (также как металлические диффузоры) необходимо проверять в соответствии с приложением А1.

Х1.1.3 Периодически, в зависимости от применения, проверяют пористость и проницаемость диффузоров. Проверку рекомендуется проводить не реже одного раза в неделю. Диффузоры, не соответствующие установленным требованиям, являются основной причиной получения неточных результатов.

Х1.1.4 Соединения между диффузорами газа и трубками подачи воздуха должны быть воздухонепроницаемыми.

Х1.1.5 Осушают поступающий воздух, пропуская его через осушительную колонку. Заменяют индикаторный осушитель, если его цвет изменился с голубого на розовый, что указывает на наличие влаги.

Х1.1.6 Если в качестве устройства измерения температуры (6.5) используют термометр, калибровку термометра проверяют по эталонному термометру не реже одного раза в год. Для других устройств измерения температуры рекомендуется выполнять проверку калибровки не реже одного раза в год по пригодному для контроля прослеживаемому эталону.

Х1.1.7 После каждого использования тщательно очищают цилиндр для испытания и трубку подачи воздуха для удаления любой оставшейся присадки от предыдущего анализа.

Х1.1.7.1 Цилиндры очищают гептаном, затем подходящим моющим средством, дистиллированной водой, ацетоном и сушат воздухом или в термостате.

Х1.1.7.2 Диффузоры газа очищают толуолом, затем гептаном и сушат чистым сухим воздухом не менее пяти раз.

Х1.1.8 Для контроля температуры испытания в пределах 0,5°С используют масляные или водяные бани.

Х1.1.9 Общий объем воздуха, проходящий через систему, должен быть равным (470±25) см. Без этой операции нельзя установить воздухонепроницаемость системы.

Х1.1.10 Рекомендуется калибровать секундомеры по национальному стандарту не реже одного раза в год. Пригодным руководством для проверки точности секундомера является ASTM D 445, приложение A3 (точность секундомера).

Х1.1.11 Если применяют вариант А, перед проведением испытания удаляют все захваченные после перемешивания пузырьки воздуха.

Х1.1.12 Вариант А не применяют для контроля качества свежеприготовленных смесей и полученные результаты не сравнивают с результатами обычных испытаний - это приводит к заблуждению и несоответствию.

Х1.1.13 Если применяют альтернативную процедуру, данные не следует записывать как полученные по настоящему методу.

Х1.1.14 В 6.1 проверяют расстояние от дна внутри цилиндра до градуировочной отметкой 1000 см.

Х1.1.15 В 6.1 используют прокладку для центрирования диффузора и обеспечения центровки головной части диффузора в цилиндре для устранения помехи от стенок при образовании пены и расширения во время и после продувки. Это особенно полезно при испытании жидкостей темного цвета или если условия освещения или затемненные жидкости бани затрудняют центровку.

Х1.1.16 В 6.1 удерживают цилиндры в вертикальном положении с помощью соответствующего приспособления. Если цилиндры не находятся в вертикальном положении и/или перемещаются во время испытания, то возможно увеличение погрешности при определении высоты пены.

Х1.1.17 В 9.1.2 избегают прикасания диффузора руками.

Х1.1.18 В 10.2-10.4 перед проведением испытания проверяют температуру пробы, которая должна быть равной температуре бани.

Х2 Методика межлабораторного исследования прецизионности, проведенного в 2003 г.

Х2.1 Межлабораторное исследование (ILS) было организовано с целью улучшения прецизионности настоящего метода испытания. В ILS участвовали 12 лабораторий.

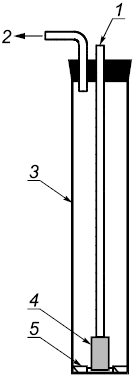

Х2.1.1 Принимали участие 10 лабораторий-пользователей, одна коммерческая испытательная лаборатория и одна лаборатория изготовителя аппаратов для определения вспениваемости. Восемь лабораторий использовали жидкостные бани, четыре - воздушные. Все лаборатории использовали только новые калиброванные металлические диффузоры, все лаборатории были оборудованы одним и тем же типом прибора для измерения объема воздуха, фактически проходящего через диффузор и жидкость, как показано на рисунке Х2.1.

Примечание Х2.1 - Можно использовать любой прибор, точно измеряющий фактический объем, необходимый для испытания.

Х2.1.2 Проводили по два испытания каждого из пяти образцов масел, включающих три типа моторных масел, одно базовое масло и доступное в продаже эталонное масло.

Х2.2 Испытания проводили с отклонениями от настоящего стандарта. Основные отклонения следующие:

Х2.2.1 Образцы перед помещением в цилиндр переворачивали 20 раз.

Примечание Х2.2 - Это эффективное и тщательно повторяемое перемешивание образца отличается от установленного в 10.1 и указанного в варианте А энергичного перемешивания.

Х2.2.2 Использовалась прокладка для центрирования диффузора (см. рисунок Х2.2) при размещении головной части диффузора точно по центру мерного цилиндра в период продувки в течение 5 мин.

Х2.2.3 После нагревания образец выдерживали не более 1 ч. По 10.1 образец выдерживают до 3 ч.

Х2.2.4 Дополнительно для очистки цилиндра по 9.1.1 использовали товарное эффективное стеклоочищающее средство для тщательной очистки цилиндра от масляного остатка перед каждым новым испытанием.

Х2.2.5 Не использовали процедуру смешивания для варианта А.

Х2.2.6 Не использовали альтернативную процедуру (см. раздел 11). Взамен нее объем воздуха, проходящий сквозь диффузор и испытательную жидкость, измеряли устройством измерения объема воздуха на выходе.

Примечание Х2.3 - В оставшихся пунктах приложения Х2 предлагается дополнительное разъяснение технических приемов ILS, не указанных в тексте настоящего стандарта. Специалисты, заинтересованные в улучшении согласованности результатов и прецизионности испытания, могут найти подробности ILS в исследовательском отчете, который находится в штаб-квартире ASTM International.

Х2.3 Прокладка для центрирования диффузора

Тонкая прокладка толщиной 1 мм, номинальный диаметр которой немного меньше диаметра цилиндра, диаметр центрального отверстия больше диаметра диффузора на 4 мм.

Х2.4 Товарное стеклоочищающее средство, используемое для удаления остатка масла и маслянистого налета со стеклянной посуды.

Х2.4.1 После очистки цилиндра в соответствии с 9.1.1 цилиндр промывали товарным очищающим средством, ополаскивали теплой водой, хорошо высушивали.

Примечание Х2.4 - Для более эффективной очистки периодически наполняют цилиндр товарным очищающим средством и выдерживают 30 мин, затем ополаскивают теплой водой и высушивают.

|

1 - контейнер для вытесненной жидкости; 2 - вытесняемая жидкость; 3 - объем газа для испытания; 4 - трехходовый запорный кран; 5 - вход газа; 6 - к вакууму, для повторного заполнения; 7 - подача газа; 8 - выход газа; 9 - масляная или воздушная баня; 10 - пена из диффузора; 11 - испытуемая жидкость; 12 - диффузор

Рисунок Х2.1 - Схема бани для определения вспениваемости с измерением объема воздуха на выходе

|

1 - подача газа; 2 - выход газа; 3 - градуированный стеклянный цилиндр вместимостью 1000 см; 4 - цилиндрический металлический диффузор; 5 - центрирующая прокладка

Рисунок Х2.2 - Схема градуированного цилиндра с прокладкой

Х2.5 Этап I (см. 10.1)

Вручную (или механически) медленно переворачивали контейнер с испытуемой жидкостью на 180° и возвращали в вертикальное положение 20 раз (каждый цикл переворачивания длился не менее 2 с). Контейнер не встряхивали. Далее следовали по 10.1-10.4. Вариант А (см. 10.5) не использовали.

Х2.6 Альтернативную процедуру, указанную в 11.1, не применяли.

Примечание Х2.5 - Установлено, что альтернативные процедуры, зависящие от измерения скорости входящего потока воздуха (газа), в отличие от измерений общего объема потока воздуха (газа), прошедшего через диффузор, сомнительны из-за невозможности обнаружения утечки в соединении, связывающем линию воздуха (газа) с диффузором, или необнаруженных изменений пористости диффузора.

Х2.7 В данном ILS были получены следующие прецизионность и смещение:

________________

Подтверждающие данные хранятся в штаб-квартире ASTM International и могут быть получены по запросу исследовательского отчета RR:D02-1618.

Х2.7.1 Повторяемость

Допустимое расхождение двух единичных последовательных результатов испытаний, полученных одним исполнителем на идентичном материале в одной и той же лаборатории с использованием одного и того же оборудования в пределах короткого промежутка времени, с 95%-ной доверительной вероятностью может превышать значения приведенные в таблице Х2.1 и на рисунке Х2.3, только в одном случае из двадцати.

Таблица Х2.1 - Значения повторяемости

Этап | Повторяемость |

I | 0,10( |

II | 0,10( |

III | 0,15 |

где - определенное значение.

|

Рисунок Х2.3 - Повторяемость определения склонности к вспениванию для этапов I, II и III

Х2.7.2 Воспроизводимость

Допустимое расхождение двух независимых результатов испытаний, полученных разными исполнителями в разное время на идентичном материале в разных лабораториях с использованием разного оборудования с 95%-ной доверительной вероятностью может превышать значения, приведенные в таблице Х2.2 или на рисунке Х2.4, только в одном случае из двадцати.

Таблица Х2.2 - Значения воспроизводимости

Этап | Воспроизводимость |

I | 0,29( |

II | 0,26( |

III | 0,44 |

где - определенное значение.

|

Рисунок Х2.4 - Воспроизводимость определения склонности к вспениванию для этапов I, II и III

Х2.7.3 Смещение

Поскольку отсутствует принятый эталонный материал, пригодный для определения смещения процедуры измерения характеристик вспенивания, смещение не определено.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ASTM D 445 | - | * |

ASTM D 6082 | - | * |

ASTM Е 1 | - | * |

ASTM Е 128 | - | * |

ASTM Е 1272 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется испльзовать перевод на русский язык данного стандарта. | ||

УДК 665.765:006.354 | МКС 75.080 |

Ключевые слова: смазочные материалы, склонность к вспениванию, стабильность пены | |

Электронный текст документа

и сверен по:

, 2019