ГОСТ 2177-82

(CT СЭВ 758-77)

Группа Б09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

НЕФТЕПРОДУКТЫ

Методы определения фракционного состава

Petroleum products.

Methods for determination of distillation characteristics

ОКСТУ 0209

Дата введения 1983-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

РАЗРАБОТЧИКИ

Е.М. Никоноров, д-р техн. наук; В.В. Булатников, канд. техн. наук; В.Д. Милованов, канд. техн. наук; Л.Г. Нехамкина, канд. хим. наук; Л.А. Садовникова, канд. техн. наук; Т.И. Довгополая

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 16 июля 1982 г. № 2701

3. Стандарт соответствует требованиям СТ СЭВ 758-77 в части метода А

4. В стандарт (метод А) введен международный стандарт ИСО 3405-75

5. ВЗАМЕН ГОСТ 2177-66

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 400-80 | 1.1, 2.1 |

ГОСТ 1770-74 | 2.1 |

ГОСТ 4166-76 | 1.1 |

ГОСТ 4233-77 | 1.1 |

ГОСТ 12026-76 | 1.1 |

ГОСТ 25336-82 | 2.1 |

7. Ограничение срока действия снято по Протоколу № 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

8. ПЕРЕИЗДАНИЕ (май 1997 г.) с Изменениями № 1, 2, 3, утвержденными в августе 1984 г., феврале 1986 г., декабре 1988 г. (ИУС 12-84, 5-86, 4-89)

Настоящий стандарт устанавливает методы (А и Б) определения фракционного состава автомобильных и авиационных бензинов, авиационных топлив для турбореактивных двигателей, лигроинов, уайт-спирита, керосина, газойлей, дизельных топлив и аналогичных нефтепродуктов.

Фракционный состав нефти и темных нефтепродуктов определяют методом Б.

Сущность метода заключается в перегонке 100 см испытуемого нефтепродукта при условиях, предусмотренных стандартом.

Термины, применяемые в стандарте, и пояснения к ним приведены в приложении 1.

При разногласиях в оценке качества нефтепродуктов применяют метод А.

1. МЕТОД А

1.1. Аппаратура, материалы и реактивы

Аппараты типов 1 и 2 (черт. 1 и 2) или другие типы аппаратов, обеспечивающие получение результатов в соответствии с точностью метода (п. 1.4.10). Требования к конструкции узлов аппаратов изложены в приложении 2.

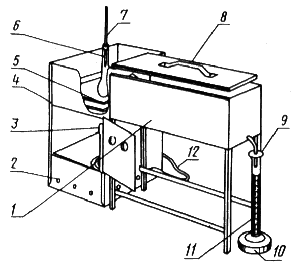

Аппарат типа 1 (с газовой горелкой)

1 - охлаждающая баня; 2 - вентиляционные отверстия; 3 - горелка;

4 - кожух; 5 - асбестовая прокладка; 6 - колба для перегонки;

7 - термометр; 8 - крышка бани; 9 - фильтровальная бумага;

10 - подставка; 11 - мерный цилиндр; 12 - газопровод

Черт. 1

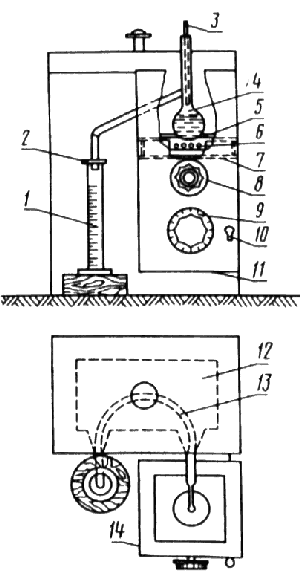

Аппарат типа 2 (с электронагревателем)

1 - мерный цилиндр; 2 - фильтровальная бумага; 3 - термометр;

4 - колба для перегонки; 5 - асбестовая прокладка; 6 - элемент электрического нагревателя; 7 - подставка; 8 - ручка для регулирования положения колбы; 9 - диск для регулирования нагрева;

10 - выключатель; 11 - открытое дно кожуха; 12 - охлаждающая баня; 13 - трубка холодильника; 14 - кожух

Черт. 2

Колба для перегонки | Мерный цилиндр |

|

|

Черт. 3 | Черт. 4 |

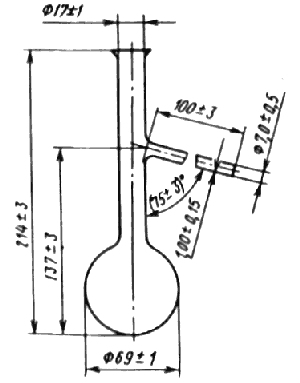

Колбы для перегонки вместимостью 125 см из термостойкого стекла (черт. 3), края пароотводной трубки и горловины колбы должны быть оплавлены.

Цилиндр мерный с носиком и оплавленной поверхностью, вместимостью 10 см, с ценой деления 0,1 см

.

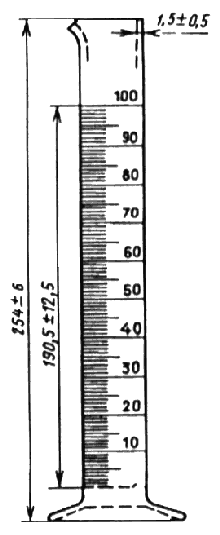

Цилиндр мерный с носиком и оплавленной поверхностью, вместимостью 100 см, с ценой деления 1 см

, форма основания которого произвольная, обеспечивающая устойчивое положение пустого цилиндра, установленного на поверхности при угле наклона к горизонту 15° (черт. 4).

Баня охлаждающая для цилиндра, представляющая прозрачный сосуд из стекла или пластмассы, обеспечивающая погружение мерного цилиндра в охлаждаемую жидкость до отметки 100 см.

Термометр стеклянный ртутный по ГОСТ 400, типа ТИН4-1 (для нефтепродуктов 4-й группы) и ТИН4-2 (для нефтепродуктов 1,2 и 3-й групп).

Обезвоживающие вещества: натрий сернокислый безводный (сульфат натрия) по ГОСТ 4166; кальций хлористый; натрий хлористый по ГОСТ 4233.

Бумага фильтровальная по ГОСТ 12026.

Секундомер не ниже 2-го класса точности.

Барометр.

(Измененная редакция, Изм. № 1, 3).

1.2. Подготовка к испытанию

1.2.1. Подготовка проб

1.2.1.1. В зависимости от давления насыщенных паров и температур начала и конца кипения нефтепродукты подразделяют на четыре группы (табл. 1).

Таблица 1

Группа | Давление насыщенных паров, при 37,8 °С Па (мм рт. ст.) | Температура, °С | |

|

| начала кипения | конца кипения |

I |

| - |

|

II | <65·10 | - |

|

III | <65·10 |

| >250 |

IV | <65·10 | >100 | >250 |

1.2.1.2. Пробу нефтепродукта 1-й группы наливают при минимальном перемешивании в предварительно охлажденную до 13-18 °С склянку (емкость для отбора пробы). Если возможно, заполняют склянку (емкость для отбора пробы) погружением ее в нефтепродукт; при этом первую налитую порцию выливают.

Склянку (емкость для отбора пробы) немедленно закрывают пробкой и помещают в баню со льдом или холодильник и хранят до начала испытания при температуре не выше 15 °С.

Нефтепродукты 2, 3 и 4-й групп обработке не подвергают.

1.2.1.3. Пробы, содержащие воду, для испытаний непригодны.

Нефтепродукты с температурой начала кипения ниже 66 °С, содержащие влагу, не обезвоживают. Для проведения испытания следует взять другую пробу, в которой отсутствует взвешенная вода.

Нефтепродукты с температурой начала кипения 66 °С и выше, содержащие влагу, обезвоживают встряхиванием с безводным сульфатом натрия или другим соответствующим обезвоживающим реагентом после отстаивания и отделяют пробу от осушителя декантацией.

1.2.1.2; 1.2.1.3. (Измененная редакция, Изм. № 3).

1.2.2. Подготовка аппаратуры

1.2.2.1. Температура пробы нефтепродукта и аппаратуры перед испытанием должна соответствовать требованиям табл. 2.

1.2.2.2. Заполняют баню так, чтобы трубка холодильника была покрыта охлаждающим агентом. Охлаждающий агент (колотый лед, вода, лед с солью и др.) выбирают в зависимости от температуры, приведенной в табл. 2.

Таблица 2

Наименование показателя | Норма для группы | |||||

| I | II | III | IV | ||

Подготовка аппаратуры | ||||||

Температура в начале испытания, °С: | Не выше температуры окружающей среды | |||||

колбы и термометра | От 13 до 18 | |||||

прокладки для колбы и кожуха | Не выше температуры окружающей среды | - | ||||

мерного цилиндра и 100 см | От 13 до 18 | От 13 до температуры окружающей среды | ||||

Условия проведения испытания | ||||||

Температура охлаждающей бани, °С | От 0 до 1 | От 0 до 4 | От 0 до 60* | |||

Температура среды, окружающей мерный цилиндр, °С | От 13 до 18 | Температура с отклонениями +3 °С от температуры пробы, подготовленной для перегонки | ||||

Время от начала нагревания до температуры начала кипения, мин | От 5 до 10 | От 5 до 15 | ||||

Время, прошедшее от достижения температуры начала кипения до получения 5 %-ного отгона, с | От 60 до 75 | - | - | |||

Время от образования 95 см | От 3 до 5 |

|

| |||

_____________

* Температура бани должна быть минимальной, обеспечивающей удовлетворительное проведение испытания.

В колотый лед добавляют достаточное количество воды для того, чтобы покрыть трубку холодильника.

При необходимости проводят циркуляцию, перемешивание или продувку воздухом для сохранения требуемой температуры в охлаждающей бане во время проведения испытания.

Аналогичные меры предусматривают для поддержания температуры охлаждающей бани для цилиндра (см. табл. 2).

(Измененная редакция, Изм. № 1).

1.2.2.3. Удаляют оставшуюся жидкость из трубки холодильника кусочком мягкой ткани без ворса, прикрепленной к медной проволоке или жгуту.

1.2.2.4. Температуру пробы доводят до значений, указанных в табл. 2. Отмеряют 100 см пробы мерным цилиндром и переносят ее в колбу для перегонки, соблюдая меры предосторожности для того, чтобы жидкость не попала в пароотводную трубку.

1.2.2.5. Термометр с плотно прилегающей пробкой устанавливают в горловину колбы так, чтобы шарик термометра располагался по центру горловины и нижний конец капилляра находился на уровне самой высокой точки нижней внутренней стенки пароотводной трубки.

1.2.2.6. Колбу с пробой устанавливают на подставку и соединяют с трубкой холодильника при помощи пробки, через которую проходит пароотводная трубка. Колбу устанавливают в вертикальном положении, при этом пароотводная трубка входит в трубку холодильника на расстояние 25-50 мм.

(Измененная редакция, Изм. № 2).

1.2.2.7. Мерный цилиндр, в котором измеряли пробу для испытания, без высушивания помещают в баню и ставят под нижний конец трубки холодильника так, чтобы конец трубки был опущен по центру цилиндра на 25 мм, но не ниже отметки 100 см.

Цилиндр накрывают куском фильтровальной бумаги или аналогичным материалом, который должен плотно прилегать к трубке холодильника.

Уровень жидкости в бане для цилиндра поддерживают до отметки не менее 100 см.

1.2.2.8. Записывают барометрическое давление.

1.3. Проведение испытания

1.3.1. Нагревают пробу в колбе для перегонки так, чтобы период времени между началом нагревания и температурой начала кипения соответствовал табл. 2.

1.3.2. Отмечают температуру начала кипения и ставят цилиндр так, чтобы конденсат стекал по стенке.

Регулируют нагрев так, чтобы скорость перегонки от 5 %-ного отгона до получения 95 см отгона была для всех групп нефтепродуктов от 4 до 5 см

/мин.

1.3.3. В период между температурами начала и конца кипения топлива отмечают и записывают данные, необходимые для вычисления и записи результатов испытания (пп. 1.4.1-1.4.9). Объем измеряют с погрешностью не более 0,5 см, а температуру - с погрешностью не более 0,5 °С.

(Измененная редакция, Изм. № 3).

1.3.4. Если при перегонке температура поднимается до 370 °С или наблюдается разложение пробы, нагревание прекращают и продолжают испытание, как указано в п. 1.3.7. Во всех других случаях руководствуются требованиями п. 1.3.5.

1.3.5. Регулируют нагрев так, чтобы время от образования 95 см отгона до температуры конца кипения соответствовало указанному в табл. 2.

1.3.6. Отмечают температуру конца кипения или температуру выпаривания, а если это требуется, то записывают оба значения и прекращают нагревание.

Если по достижении температуры конца кипения не вся жидкость испарилась со дна колбы, то объем этой жидкости записывают как остаток.

1.3.7. По мере заполнения цилиндра конденсатом записывают его объем с интервалом 2 мин до тех пор, пока два последовательных измерения не дадут одинаковых результатов. Измеряют объем конденсата, записывают его значение как объем отгона (выхода). Если перегонка прекращена (см. п. 1.3.4), записывают остаток и потери, вычитая из 100 выход конденсата, и не проводят испытание по пп. 1.3.8 и 1.3.9.

1.3.8. После охлаждения колбы содержимое выливают в конденсат, собранный в цилиндре, и дают стечь до тех пор, пока объем в мерном цилиндре не будет увеличиваться. Записывают этот объем как восстановленный общий объем.

Примечание. Допускается измерять объем охлажденного остатка в колбе, сливая его в цилиндр с ценой деления 0,1 см. За восстановленный общий объем принимают сумму значений установленного объема и выхода конденсата в процентах.

1.3.9. Для вычисления объема потерь вычитают общий объем отгона из 100.

(Измененная редакция, Изм. № 2).

1.4. Обработка результатов

1.4.1. По каждому проведенному испытанию пробы нефтепродукта записывают и вычисляют все данные и значения, установленные в нормативно-технической документации на нефтепродукты.

Если в нормативно-технической документации нет конкретных указаний, записывают температуру начала кипения, температуру конца кипения или температуру выпаривания, или оба эти значения, показания термометра при 5 и 95 %-ном отгоне и при каждом кратном 10 %-ном отгоне (объеме отогнанного продукта) в интервале от 10 до 90 % включительно.

1.4.2. Значения всех объемов в процентах записывают с погрешностью не более 0,5, показания термометра с погрешностью не более 0,5 °С, а барометрическое давление с погрешностью не более 0,05·10 Па (0,38 мм рт. ст.).

1.4.3. При испытании авиационных топлив для турбореактивных двигателей и подобных продуктов некоторые заданные температуры могут оказаться в той части шкалы термометра, которая закрыта пробкой. В этом случае перегонку проводят в соответствии с требованиями группы 3 (табл. 1, 2) и п. 1.3.2 с применением термометра типа ТИН4-2, что указывают в результатах испытания.

1.4.4. При давлении выше или ниже 101,3·10 Па (760 мм рт. ст.) вводят поправку на барометрическое давление к каждому показанию термометра. Поправку (С) °С вычисляют по формулам (1) или (2), или используют данные табл. 3.

C=0,00009(101,3·10-

) (273+

), (1)

С=0,00012(760 -) (273+

), (2)

где - барометрическое давление во время испытания, Па;

- барометрическое давление во время испытания, мм рт. ст.;

- наблюдаемые показания термометра, °С.

Скорректированную температуру округляют до 0,5 °С.

1.4.5. После внесения в показания термометра поправок на барометрическое давление записывают скорректированные значения температуры начала и конца кипения, температуры выпаривания и разложения, объем отгона, восстановленный общий объем, каждый кратный 10 %-ный отгон (объемы отогнанного продукта) и соответствующие им температуры.

Потери и остаток определяют в соответствии с приложением 1.

1.4.6. Для нефтепродуктов группы I по табл. 1 и 2 и тех нефтепродуктов, которые при перегонке дают потери 2 % и более, для которых нормируется объем выпаривания, записывают результаты по показаниям термометра и объему выпаривания (см. приложение 1), а рассчитывают по пп. 1.4.7 и 1.4.8. Для остальных нефтепродуктов запись результатов производят по показаниям термометра и объему отгона. Если обработка результатов проводилась по объему выпаривания (с учетом потерь), то об этом указывают при записи данных.

1.4.5; 1.4.6. (Измененная редакция, Изм. № 3).

1.4.7. Для определения объема выпаривания при заданной температуре к полученному объему отгона при этой температуре прибавляют потери.

1.4.8. Для определения температуры при заданном объеме выпаривания применяют один из методов, приведенных в пп. 1.4.8.1, 1.4.8.2, который указывают при записи результатов.

1.4.8.1. Графический метод

Для построения графика на миллиметровую бумагу по оси ординат наносят значения температур, полученные по п. 1.4.5, а по оси абсцисс - соответствующие объемы отгона. Температура начала кипения должна соответствовать объему отгона 0.

Для получения температуры, соответствующей заданному объему выпаривания, из заданного объема выпаривания вычитают потери и получают объем отгона. По графику находят температуру, соответствующую объему отгона. Значения, полученные этим методом, зависят от точности построения графика.

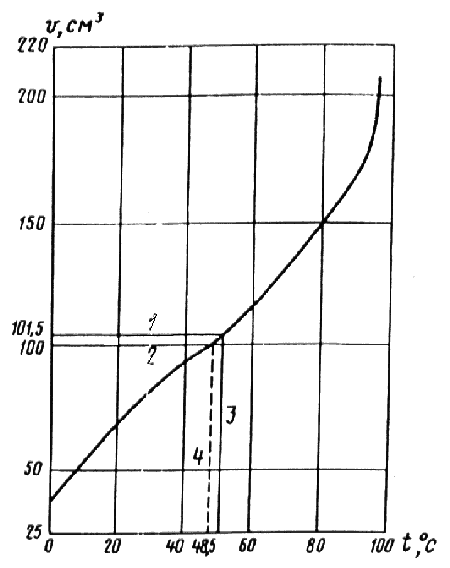

В приложении 3 приведен пример, иллюстрирующий графический метод.

1.4.8.2. Расчетный метод

Температуру () в °С при заданном объеме выпаривания вычисляют по формуле

![]() , (3)

, (3)

где - объем отгона, соответствующий заданному объему выпаривания (заданный процент выпаривания минус потери), %;

- объем отгона, равный заданному объему выпаривания, %;

- предыдущий по отношению к

объем отгона (если после начала кипения первым отмечается 5 %-ный отгон, то в этом случае

=0), %;

- температура, соответствующая объему отгона

, °С;

- температура, соответствующая объему отгона

, °С.

Таблица3

Поправки на барометрическое давление °С

Температурный предел | Поправка | Температурный предел | Поправка | ||

10 | 10 мм рт. ст. | 10 | 10 мм рт. ст. | ||

10-30 | 0,26 | 0,35 | 210-230 | 0,44 | 0,59 |

30-50 | 0,29 | 0,38 | 230-250 | 0,46 | 0,62 |

50-70 | 0,30 | 0,40 | 250-270 | 0,48 | 0,64 |

70-90 | 0,32 | 0,42 | 270-290 | 0,50 | 0,66 |

90-110 | 0,34 | 0,45 | 290-310 | 0,52 | 0,69 |

110-130 | 0,35 | 0,47 | 310-330 | 0,53 | 0,71 |

130-150 | 0,38 | 0,50 | 330-350 | 0,56 | 0,74 |

150-170 | 0,39 | 0,52 | 350-370 | 0,57 | 0,76 |

170-190 | 0,41 | 0,54 | 370-390 | 0,59 | 0,78 |

190-210 | 0,43 | 0,57 | 390-410 | 0,60 | 0,81 |

__________________ Прибавить, если барометрическое давление ниже 101,3·10

Па (760 мм рт. ст.); вычесть, если барометрическое давление выше 101,3·10

Па (760 мм рт. ст.).

1.4.9. Если в нормативно-технической документации заданы значения максимальных потерь или минимального выхода (или оба значения) и атмосферное давление при проведении испытания не соответствует 101,3·10 Па (760 мм рт. ст.), то полученные при испытании значения должны быть скорректированы.

Скорректированные потери определяют ![]() ,

,

где - потери, найденные при испытании;

и

- константы, значения которых в зависимости от барометрического давления приведены в табл. 4.

Таблица 4

Значения констант и

Барометрическое давление | Барометрическое давление | ||||||

10 | мм рт. ст. | 10 | мм рт. ст. | ||||

74,7 | 560 | 0,231 | 0,384 | 89,3 | 670 | 0,400 | 0,300 |

76,0 | 570 | 0,240 | 0,380 | 90,6 | 680 | 0,428 | 0,286 |

77,3 | 580 | 0,250 | 0,375 | 92,0 | 690 | 0,461 | 0,269 |

78,7 | 590 | 0,261 | 0,369 | 93,3 | 700 | 0,500 | 0,250 |

80,0 | 600 | 0,273 | 0,363 | 94,6 | 710 | 0,545 | 0,227 |

81,3 | 610 | 0,286 | 0,357 | 96,0 | 720 | 0,600 | 0,200 |

82,6 | 620 | 0,300 | 0,350 | 97,3 | 730 | 0,667 | 0,166 |

84,0 | 630 | 0,316 | 0,342 | 98,6 | 740 | 0,750 | 0,125 |

85,3 | 640 | 0,333 | 0,333 | 100,0 | 750 | 0,857 | 0,071 |

86,6 | 650 | 0,353 | 0,323 | 101,3 | 760 | 1,000 | 0,000 |

88,0 | 660 | 0,375 | 0,312 | ||||

Скорректированный выход определяют суммой найденного при перегонке выхода и значения, на которое скорректированные потери меньше потерь, найденных при перегонке.

1.4.10. Точность метода

1.4.10.1. Сходимость

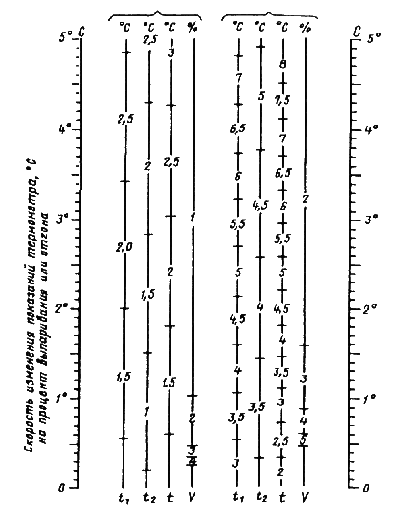

Два результата определений, полученные последовательно одним исполнителем, признаются достоверными (с 95 %-ной доверительной вероятностью), если расхождение между ними не превышает значения, полученного по номограмме (см. черт. 5).

1.4.10.2. Воспроизводимость

Два результата испытаний, полученные в двух разных лабораториях, признаются достоверными (с 95 %-ной доверительной вероятностью), если расхождения между ними не превышают значения, полученного по номограмме (см. черт. 5).

1.4.10.1; 1.4.10.2. (Измененная редакция, Изм. № 3).

1.4.10.3. Для использования номограммы (черт. 5) определяют среднюю скорость (С), °С на процент изменения температуры в зависимости от объема отгона или объема выпаривания по формуле

![]() ,

,

где ![]() ;

; - минимальный объем отгона или выпаривания в рассматриваемом интервале, %;

- максимальный объем отгона или выпаривания в рассматриваемом интервале, %;

- температура, при которой достигается минимальный объем отгона (

), °С;

- температура, при которой достигается максимальный объем отгона (

), °С.

Номограмма

- температура начала кипения, °С;

- температура конца кипения или выпаривания, °С;

- температура при заданном проценте отгона или выпаривания, °С;

- процент отгона или выпаривания при заданной температуре

Черт. 5

Рассматриваемый интервал не должен превышать 10 % отгона или выпаривания и не должен превышать 5,0 %, если определяют среднюю скорость изменения температуры в интервалах, не входящих в диапазон отгона или выпаривания 10-90 %.

Для температур начала и конца кипения или температур выпаривания среднюю скорость изменения температуры определяют в интервалах между крайними точками (начало и конец кипения) и ближайшими установленными значениями объема отгона или выпаривания, лежащими соответственно выше или ниже. Интервал не должен превышать 5 % отгона или выпаривания.

1.4.10.4. Полученное значение средней скорости изменения температуры наносят на левую и правую боковые шкалы номограммы (они идентичны) и соединяют эти точки прямой горизонтальной линией. Точки пересечения этой линии с вертикальными линиями шкалы указывают на соответствующую повторяемость и воспроизводимость результатов. Перегонка выполнена правильно, если результаты двух испытаний не превышают значений, полученных с помощью номограммы.

2. МЕТОД Б

2.1. Аппаратура

Аппарат для разгонки нефтепродуктов по нормативно-технической документации или четырехгнездный или шестигнездный аппарат, все детали которого, за исключением ванны холодильника, должны соответствовать требованиям нормативно-технической документации или другие типы аппаратов, обеспечивающие получение результатов в соответствии с точностью метода (п. 2.3.14).

Колба круглодонная для разгонки нефтепродуктов типа КРН вместимостью 100 см и 250 см

- для разгонки нефти и темных нефтепродуктов по ГОСТ 25336.

Термометр типа ТН-7 по ГОСТ 400.

Цилиндры исполнения 1 или 3 по ГОСТ 1770, вместимостью 10 и 100 см.

Секундомер по НТД или песочные часы на 1; 3; 5; 10 и 15 мин.

Горелки газовые с регулятором или электронагреватели с плавным регулированием мощности.

Барометр.

(Измененная редакция, Изм. № 1, 3).

2.2. Подготовка к испытанию

2.2.1. Подготовка пробы

2.2.1.1. Перед перегонкой нефтепродукты обезвоживают. При большом содержании воды нефтепродукт отстаивают и сливают, затем обезвоживают различными методами.

2.2.1.2. Дизельное топливо без наличия видимой воды (слегка мутное) фильтруют через сухой складчатый фильтр. При большой обводненности топливо предварительно взбалтывают в течение 10-15 мин со свежепрокаленным сульфатом натрия или с зерненым хлористым кальцием, а затем фильтруют.

2.2.1.3. Топливо для тихоходных дизелей подогревают до температуры не выше 50 °С и фильтруют через слой крупнокристаллической свежепрокаленной поваренной соли. Для этого в обыкновенную воронку вкладывают проволочную сетку или немного ваты и сверху насыпают соли. Сильно обводненное топливо фильтруют последовательно через две-три воронки.

2.2.1.4. Обводненную нефть смешивают с деэмульгатором в герметично закрытом сосуде и нагревают до 40-60 °С. Выдерживают при этой температуре 1,5-2,0 ч и охлаждают до 20 °С, не раскрывая сосуда, чтобы избежать потерь легких фракций. При перегонке допускается воды в нефти не более 0,1-0,2 %.

2.2.2. Подготовка аппарата

2.2.2.1. Перед перегонкой для удаления жидкости, оставшейся от предыдущей перегонки, трубку холодильника протирают внутри мягкой тканью, прикрепленной к медной или алюминиевой проволоке.

2.2.2.2. Колбу промывают легким бензином и просушивают воздухом. По мере накопления в колбе коксового остатка его отмывают хромовой смесью или раствором щелочи, либо прожигают в муфельной печи.

2.2.2.3. Сухим, чистым цилиндром отмеряют 100 см испытуемого нефтепродукта и осторожно переливают его в колбу так, чтобы жидкость не попала в отводную трубку колбы. Объем светлых нефтепродуктов в цилиндре отсчитывают по нижнему краю мениска, а нефти и темных - по верхнему. При наливе в колбу нефтепродукт должен иметь температуру (20±3) °С. Для парафинистых нефтей и жидких парафинов температура при наливе в колбу должна быть (33±3) °С.

2.2.2.4. В горловину колбы с продуктом вставляют термометр на плотно пригнанной пробке так, чтобы ось термометра совпадала с осью шейки колбы, а верх ртутного шарика находился на уровне нижнего края отводной трубки в месте ее припая.

2.2.2.5. Колбы с бензином ставят на асбестовую прокладку внутренним диаметром 30 мм, колбы с топливом для реактивных двигателей, керосином, уайт-спиритом, сольвентом и лигроином - на прокладку внутренним диаметром 50 мм, а с дизельным топливом, топливом для тихоходных дизелей жидких парафинов и нефтью - на прокладку с внутренним фасонным отверстием 40/50 мм. Отводную трубку колбы соединяют с верхним концом трубки холодильника при помощи плотно пригнанной пробки так, чтобы отводная трубка входила в трубку холодильника на 25-40 мм и не касалась стенок последней. Соединения на корковых пробках заливают коллодием. Затем ставят верхний кожух на асбестовую прокладку, закрывая колбу. При перегонке бензина температура электрического нагревателя и нижнего кожуха не должна быть выше температуры окружающей среды.

(Измененная редакция, Изм. № 3).

2.2.2.6. Мерные цилиндры, которыми отмеривались испытуемые нефтепродукты (за исключением нефти и темных нефтепродуктов), ставят, не высушивая, под нижние концы трубок холодильников тех аппаратов, в колбах которых находится соответствующий испытуемый продукт.

При перегонке нефти и темных нефтепродуктов под конец трубки холодильника ставят чистый сухой цилиндр.

Цилиндр ставят так, чтобы трубка холодильника входила в цилиндр не менее чем на 25 мм, но не ниже метки 100 см, и не касалась его стенок. На время перегонки отверстие цилиндра закрывают ватой или листом фильтровальной бумаги.

2.2.2.7. При перегонке бензина цилиндр ставят в стакан с водой, налитой до метки 100 см мерного цилиндра. Чтобы цилиндр не всплывал, на его ножку накладывают грузик.

Температуру воды в стакане во время перегонки поддерживают (20±3) °С.

2.2.3. Режим охлаждения

2.2.3.1. При перегонке бензина патрубок холодильника закрывают резиновой трубкой с зажимом, ванну наполняют кусками льда или снегом и заливают водой так, чтобы она покрывала трубки холодильника. Во время перегонки температура воды в холодильнике должна быть 0-5 °С.

При отсутствии льда и снега при приемо-сдаточных анализах допускается охлаждение водой (п. 2.2.3.2)..

2.2.3.2. При перегонке уайт-спирита, лигроина, топлива для реактивных двигателей, керосина и других нефтепродуктов, имеющих температуру застывания ниже минус 5 °С, охлаждение проводится проточной водой, которая подается в ванну холодильника через нижний патрубок, а сливается через верхний патрубок. Скорость подачи воды регулируют так, чтобы температура воды на сливе не превышала 30 °С.

При отсутствии водопровода нижний патрубок ванны холодильника закрывают, ванну заполняют водой, температуру которой в процессе перегонки поддерживают не выше 30 °С.

(Измененная редакция, Изм. № 1, 2).

2.2.3.3. При перегонке дизельного топлива и темных нефтепродуктов, полученных из парафинистых нефтей и имеющих температуру застывания выше минус 5 °С, а также жидкого парафина температура воды в ванне холодильника в начале перегонки должна быть (50±2) °С, а к концу перегонки может подниматься до 60-70 °С за счет теплообмена.

2.2.3.4. При перегонке нефти вначале температура воды в холодильнике должна быть 0-5 °С. Перегонку ведут без подачи проточной воды в холодильник.

При перегонке парафинистых нефтей при достижении 250 °С температуру воды в холодильнике доводят до 50 °С, добавляя в нее горячую воду.

2.3. Проведение испытания

2.3.1. Записывают барометрическое давление и равномерно нагревают колбу так, чтобы до падения первой капли конденсата с конца трубки холодильника в соответствующий цилиндр прошло 5-10 мин при перегонке бензина и нефти, 10-15 мин - при перегонке топлива для реактивных двигателей, керосина, сольвента, уайт-спирита, лигроина, дизельного топлива жидких парафинов и темных нефтепродуктов.

При работе на многогнездном аппарате нагревают колбы поочередно, чтобы между моментами падения первых капель из двух различных трубок проходило не менее 2 мин.

(Измененная редакция, Изм. № 3).

2.3.2. Отмечают температуру, показываемую термометром в момент падения первой капли конденсата с конца трубки холодильника в мерный цилиндр, записывают как температуру начала перегонки (начала кипения).

2.3.3. Затем мерный цилиндр устанавливают так, чтобы конденсат стекал по стенке цилиндра. Далее перегонку ведут с равномерной скоростью 4-5 см в 1 мин, что соответствует 20-25 каплям за 10 с (количество капель за 10 с, соответствующее скорости перегонки 4-5 см

в 1 мин, уточняется для каждой трубки холодильника отдельно). Для проверки скорости перегонки по количеству капель цилиндр оставляют на короткий промежуток времени от конца трубки холодильника.

Начальную перегонку топлива для тихоходных дизелей ведут так, чтобы скорость отгона первых 8-10 см была 2-3 см

в 1 мин. Далее перегонку ведут со скоростью 4-5 см

в 1 мин.

При перегонке нефти скорость отгона вначале должна быть 2- 5 см в 1 мин, а затем 2-2,5 см

в 1 мин (одна капля в 1 с).

(Измененная редакция, Изм. № 2).

2.3.4. В процессе перегонки между началом и концом кипения производят записи в соответствии с нормативно-технической документацией на испытуемый нефтепродукт. Эти данные включают показания термометра при указанном проценте отгона или процент отгона при заданном показании термометра.

Показания термометра записывают с учетом поправок на неточность термометра, указанных в приложенном к нему свидетельстве, и на барометрическое давление (п. 2.3.15).

Объем конденсата в цилиндре отсчитывают по п. 2.2.2.3.

2.3.5. Для бензина, уайт-спирита и лигроина при уровне жидкости в цилиндре 90 см нагрев колбы регулируют так, чтобы до конца перегонки (момент прекращения нагрева) прошло от 3 до 5 мин без дальнейшего изменения интенсивности нагрева.

По достижении заданного объема или температуры, установленных в нормативно-технической документации, фиксируют соответствующее показание и нагрев прекращают.

Для топлива для реактивных двигателей, керосина и дизельного топлива при уровне жидкости в цилиндре 95 см интенсивность нагрева не меняют и отмечают время, прошедшее от момента отгона 95 см

до объема, установленного в нормативно-технической документации на нефтепродукт. Если оно превышает 5 мин, испытание считают недействительным и перегонку повторяют заново.

2.3.6. После достижения конечной температуры, установленной в нормативно-технической документации на испытуемый нефтепродукт, нагрев колбы прекращают, дают стечь конденсату в течение 5 мин и записывают объем жидкости в цилиндре.

При перегонке дизельного топлива допускается нагрев прекратить при температуре, указанной в нормативно-технической документации в графе "Нормы", после чего дают конденсату стечь в течение 5 мин и замеряют объем конденсата в цилиндре.

При перегонке топлива для реактивных двигателей и керосина, выкипающих раньше достижения температуры, установленной в нормативно-технической документации для отгона 98 %, допускается вести перегонку до момента, когда уровень жидкости в цилиндре доходит до 97,5 см. После этого колбу прекращают нагревать и записывают температуру. Дают стечь конденсату в течение 5 мин и записывают объем жидкости в цилиндре. Если объем жидкости в цилиндре будет меньше 98 см

, перегонку повторяют.

2.3.7. Если в нормативно-технической документации на испытуемый нефтепродукт нормируется температура конца кипения, то нагрев колбы ведут до тех пор, пока ртутный столбик термометра не остановится на некоторой высоте, а после этого начинает опускаться. Максимальную температуру, показываемую при этом термометром, записывают как температуру конца кипения. При появлении белых паров анализ считается недействительным. Для таких продуктов за температуру конца кипения принимают температуру, при которой произошла остановка ртутного столбика термометра и еще не появились белые пары. После этого нагрев колбы прекращают, дают стечь конденсату в течение 5 мин и записывают объем жидкости в цилиндре.

2.3.8. Перегонку нефти ведут до 300 °С. При этом отмечают температуру начала кипения и объемы конденсатов при 100, 120, 150, 160 °С и далее через каждые 20 °C до 300 °С.

2.3.9. Все отсчеты ведут с погрешностью не более 0,5 см и 1 °С.

2.3.10. После прекращения нагрева колбы верхний кожух снимают, колбу охлаждают в течение 5 мин, и, сняв термометр и отъединив колбу от трубки холодильника, осторожно выливают горячий остаток из колбы в измерительный цилиндр вместимостью 10 см. Цилиндр с остатком охлаждают до (20±3) °С и записывают объем остатка с погрешностью не более 0,1 см

.

2.3.11. Разность между 100 см и суммой объемов конденсата и остатка записывают как потери при перегонке.

2.3.12. При перегонке нефти остаток не измеряют.

2.3.13. При перегонке неизвестного по фракционному составу нефтепродукта записывают температуры начала перегонки (начала кипения) и соответствующие отгонам 10; 20; 30; 40; 50; 60; 70; 80; 90 и 97 %.

После приближенного установления марки испытуемого нефтепродукта проводят повторную перегонку по точкам, нормируемым в нормативно-технической документации для этой марки.

За результат испытания принимают среднее арифметическое двух последовательных определений.

(Измененная редакция, Изм. № 1).

2.3.14. Точность метода

2.3.14.1. Сходимость

Два результата определений, полученные последовательно одним лаборантом, признаются достоверными (с 95 %-ной доверительной вероятностью), если расхождения между ними не превышают:

для температуры начала кипения, температур 10-50 90 %-ного отгона - 2 °С;

для температур (96-98) %-ного отгона и температуры конца кипения - 3 °С.

2.3.14.2. Воспроизводимость

Два результата испытаний, полученные в двух разных лабораториях, признаются достоверными (с 95 %-ной доверительной вероятностью), если расхождения между ними не превышают:

для температуры начала кипения - 7 °С;

для температуры 10 %-ного отгона - 6 °С;

Таблица 5

Температурный предел | Поправка | Температурный | Поправка |

11-20 | 0,35 | 191-200 | 0,56 |

21-30 | 0,36 | 201-210 | 0,57 |

31-40 | 0,37 | 211-220 | 0,59 |

41-50 | 0,38 | 221-230 | 0,60 |

51-60 | 0,39 | 231-240 | 0,61 |

61-70 | 0,41 | 241-250 | 0,62 |

71-80 | 0,42 | 251-260 | 0,63 |

81-90 | 0,43 | 261-270 | 0,65 |

91-100 | 0,44 | 271-280 | 0,66 |

101-110 | 0,45 | 281-290 | 0,67 |

111-120 | 0,47 | 291-300 | 0,68 |

121-130 | 0,48 | 301-310 | 0,69 |

131-140 | 0,49 | 311-320 | 0,71 |

141-150 | 0,50 | 321-330 | 0,72 |

151-160 | 0,51 | 331-340 | 0,73 |

161-170 | 0,53 | 341-350 | 0,74 |

171-180 | 0,54 | 351-360 | 0,75 |

181-190 | 0,55 |

Примечания:

1. Поправки прибавляют при барометрическом давлении ниже 100,0·10 Па (750 мм рт. ст.) и вычитают при барометрическом давлении выше 102,4·10

Па (770 мм рт. ст.). В пределах барометрического давления от 100,0·10

Па (750 мм рт. ст.) до 102.4·10

Па (770 мм рт. ст.) поправки не вносят (при наблюдении заданной температуры поправки вносят заранее с обратным знаком).

2. Поправка дана на 1,33·10 Па (10 мм рт. ст.) разности между 101,3·10

Па (760 мм рт. ст.) и фактическим барометрическим давлением Па (мм рт. ст.).

для температуры 50 %-ного отгона - 3 °С;

для температуры 90 %-ного отгона - 7 °С;

для температуры (96-98) %-ного отгона и температуры конца кипения - 10 °С.

2.3.14.3. Расхождения между двумя последовательными определениями фракционного состава при измерении объемов конденсата не должны превышать 1 см, для остатка - 0,2 см

.

(Введены дополнительно, Изм. № 1).

2.3.15. Поправка на барометрическое давление

2.3.15.1. При барометрическом давлении во время перегонки выше 102,4·10 Па (770 мм рт. ст.) или ниже 100,0·10

Па (750 мм рт. ст.) вводят в показанную термометром температуру (

) поправку (С) на барометрическое давление по формулам (1) или (2).

В табл. 5 приведены приближенные поправки.

ПРИЛОЖЕНИЕ 1

Обязательное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ, И ПОЯСНЕНИЯ К НИМ

Термин | Пояснение |

Температура начала кипения | Температура в момент падения первой капли конденсата с конца трубки холодильника во время перегонки, проводимой в стандартных условиях |

Температура конца кипения | Максимальная температура в период завершающей фазы перегонки, проводимой в стандартных условиях |

Температура выпаривания | Температура в момент испарения последней капли жидкости со дна колбы во время перегонки, проводимой в стандартных условиях. |

Температура разложения | Температура, соответствующая первым признакам термического разложения жидкости в колбе. |

Объем отогнанного продукта | Объем конденсата в кубических сантиметрах в мерном цилиндре при температуре, которая отмечается одновременно с объемом |

Объем отгона (выход) | Максимальный объем конденсата, определенный по п. 1.3.7 |

Восстановленный общий объем | Сумма объема конденсата в мерном цилиндре и остатка в колбе, определенных по п. 1.3.8, в процентах |

Потери | Разность между 100 и восстановленным общим объемом в процентах |

Остаток | Разность между восстановленным общим объемом и объемом отгона (выхода) в процентах или объем остатка в кубических сантиметрах при непосредственном его измерении |

Объем выпаривания | Сумма объема, отгона (выхода) и потерь в процентах |

| |

ПРИЛОЖЕНИЕ 2

Обязательное

ТРЕБОВАНИЯ К КОНСТРУКЦИИ УЗЛОВ АППАРАТА

1. Холодильник и охлаждающая баня

1.1. Трубку холодильника изготовляют из цельнотянутой латунной трубки длиной 560 мм, наружным диаметром 14 мм и толщиной стенки 0,8-0,9 мм.

1.2. Холодильник монтируют так, чтобы примерно 390 мм трубки было погружено в охлаждающую среду, верхний конец трубки выступал из бани на 50 мм, а нижний - на 114 мм.

Верхний конец трубки, выступающий из бани, располагают к вертикали под углом 75°.

Участок трубки, находящийся внутри бани, может быть прямым или изогнутым.

Средний уклон должен составлять 0,26 мм на 1 мм трубки холодильника (эквивалентен углу 15 °), а участок погруженной части трубки должен иметь уклон не менее 0,24 мм и не более 0,28 мм на 1 мм трубки холодильника.

Выступающая нижняя часть трубки холодильника длиной 76 мм изогнута вниз и слегка назад для обеспечения контакта конденсата со стенками цилиндра на расстоянии от 25 до 32 мм ниже верхней кромки мерного цилиндра.

Нижний конец трубки холодильника обрезают под острым углом, чтобы этот конец мог соприкасаться со стенками мерного цилиндра.

1.3. Вместимость охлаждающей бани должна быть рассчитана не менее чем на 5,5 дм охлаждающего агента.

Трубку холодильника располагают в охлаждающей бане так, чтобы осевая линия трубки на входе находилась на расстоянии не менее 32 мм нижней верхней поверхности бани и не менее 19 мм выше дна бани в месте выхода.

1.4. Расстояние между трубкой холодильника и стенками бани должно быть не менее 13 м, за исключением участков трубки, прилегающих к местам ее входа и выхода.

Допускается применять устройства, состоящие из нескольких трубок при условии, что они удовлетворяют требованиям пп. 1.2 и 1.3, а вместимость охлаждающей бани должна быть не менее 5,5 дм охлаждающего агента на каждую трубку.

2. Кожух для колбы

2.1. Металлический кожух для колбы аппарата типа I (черт. 1 настоящего стандарта) высотой 480 мм, длиной 280 мм и шириной 200 мм изготовляют из листового металла толщиной 0,8 мм.

На одной стенке кожуха с меньшей площадью должны быть два отверстия диаметром 25 мм, а на противоположной стороне должна быть дверца с двумя такими же отверстиями. Центры отверстий должны быть расположены на расстоянии 215 мм от верхней кромки кожуха.

По горизонтали центры отверстий должны быть расположены на расстоянии 62 мм от стенки. На одной из сторон кожуха должна быть прорезь для пароотводной трубки.

На каждой из четырех сторон кожуха должны быть три отверстия диаметром 13 мм; центры отверстий располагают на расстоянии 25 мм от основания кожуха.

2.2. Металлический кожух для колбы аппарата типа 2 (черт. 2 настоящего стандарта) высотой 440 мм, длиной 200 мм и шириной 200 мм изготовляют из листового металла толщиной 0,8 мм.

Открытое дно кожуха располагают на расстоянии 50 мм от основания, на котором установлен аппарат.

На задней стороне кожуха предусматривают овальное отверстие для пароотводной трубки.

Положение колбы устанавливают регулирующей ручкой.

При использовании электрического нагревателя для обеспечения плавного нагрева применяют регулировочный диск (черт. 2 настоящего стандарта).

Нагреватель и регулятор монтируют в нижней части кожуха. Часть кожуха, расположенная над прокладкой для колбы (п. 4.2), должна быть такой же, как и при использовании газовой горелки.

3. Источники нагрева

3.1. Газовая горелка, конструкция которой обеспечивает достаточное количество тепла для перегонки нефтепродукта с заданной скоростью.

3.2. Допускается использовать электрический нагреватель вместо газовой горелки, обеспечивающий перегонку продукта с заданной скоростью.

Для этой цели подходят нагревательные устройства мощностью до 1000 Вт.

4. Подставки для колбы

4.1. При использовании газовой горелки в аппарате типа 1 применяют кольцевую подставку обычного лабораторного типа диаметром не менее 100 мм. Подставку крепят внутри кожуха и положение ее регулируют с внешней стороны кожуха.

На кольцевую подставку ставят две керамические или твердые асбестовые прокладки толщиной от 3 до 6 мм. Нижняя прокладка должна иметь отверстие в центре диаметром от 76 до 100 мм.

Верхняя прокладка должна иметь меньшие наружные размеры, чем нижняя, и отверстие в центре диаметром 50 мм.

Эта прокладка должна перемещаться в соответствии с направлениями перемещения колбы для перегонки.

4.2. В аппарате типа 2 при использовании электрического нагревателя (черт 2 настоящего стандарта) верхняя часть электронагревателя должна состоять из керамической или твердой асбестовой прокладки толщиной от 3 до 6 мм с отверстиями в центре диаметром 50 мм.

Нагревательное устройство перемещают так, чтобы теплообмен с колбой осуществлялся только через отверстие в прокладке.

ПРИЛОЖЕНИЕ 3

Обязательное

ПРИМЕР ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ

ПРИ ЗАДАННОМ ОБЪЕМЕ ВЫПАРИВАНИЯ (п. 1.4.8)

1. Допустим, что при перегонке получены следующие результаты:

Температура начала кипения, °С - 36,5

5 % отгона получено при температуре, °С - 45,5

10 % отгона получено при температуре, °С - 54

20 % отгона получено при температуре, °С - 65,5

30 % отгона получено при температуре, °С - 77

40 % отгона получено при температуре, °С - 89,5

50 % отгона получено при температуре, °С - 101,5

70 % отгона получено при температуре, °С - 131

80 % отгона получено при температуре, °С - 149

90 % отгона получено при температуре, °С - 171

95 % отгона получено при температуре, °С - 186,5

Температура конца кипения или выпаривания, °С - 209

Получено отгона, % - 97,5

Остаток в колбе, % - 1,0

Потери при перегонке, % - 1,5

2. Чтобы использовать графический метод, следует данные, приведенные в п. 1, нанести на график, как описано в п. 1.4.8.1 настоящего стандарта (см. чертеж).

Для определения температур при заданных объемах выпаривания записывают заданные объемы выпаривания и соответствующие объемы отгона (равные заданному объему выпаривания минус потери при перегонке) и по графику находят температуры, соответствующие высчитанным объемам отгона (см. таблицу).

Заданный объем выпаривания, | Расчетный объем отгона, | Найденная по графику температура, °С |

5 | 3,5 | 43 |

50 | 48,5 | 100 |

90 | 88,5 | 167 |

3. Чтобы применить расчетный метод, следует подставить соответствующие данные из п. 1 в общую формулу (п. 1.4.8.2), что видно из следующих примеров:

температура при 5 %-ном выпаривании (3,5 % отгона), °С

![]() .

.

Температура при 50 %-ном выпаривании (48,5 % отгона), °С

![]() .

.

Температура при 90 %-ном выпаривании (88,5 % отгона), °С

![]() .

.

(Измененная редакция, Изм. № 3).

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1997