ГОСТ Р 59553-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Арматура трубопроводная

КРАНЫ ШАРОВЫЕ ИЗ ЛАТУНИ

Общие технические условия

Pipeline valves. Brass ball valves. General specifications

ОКС 23.060

ОКПД2 28.14

Дата введения 2022-01-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "ЧЕЛЯБИНСКСПЕЦГРАЖДАНСТРОЙ" (ООО "ЧЕЛЯБИНСКСПЕЦГРАЖДАНСТРОЙ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 "Трубопроводная арматура и сильфоны"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 июня 2021 г. N 527-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 8, 2023 год, введенная в действие с 25.05.2023; поправка, опубликованная в ИУС № 8, 2024 год, введенная в действие с 21.05.2024; поправка, опубликованная на официальном сайте Росстандарта России rst.gov.ru по состоянию 29.07.2024

Поправки внесены изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на запорные шаровые краны (далее - краны) номинальных диаметров от DN 10 до DN 100 (включительно) из сплавов медно-цинковых (латуней), с ручным управлением, на номинальное давление PN до 40 бар (4,0 МПа) (краны шаровые бытовые).

Настоящий стандарт устанавливает требования к конструкции, материалам, изготовлению, комплектности поставки, маркировке и упаковке кранов, правилам приемки, методам контроля и испытаний, показателям надежности, показателям безопасности, стойкости к внешним воздействиям.

Настоящий стандарт может применяться при оценке (подтверждении) соответствия.

(Поправка. ИУС N 8-2023).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.301 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.308 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

ГОСТ 12.2.063 Арматура трубопроводная. Общие требования безопасности

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 356 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 1497 Металлы. Методы испытаний на растяжение

ГОСТ 4666 Арматура трубопроводная. Требования к маркировке

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6111 Резьба коническая дюймовая с углом профиля 60°

ГОСТ 6211 Основные нормы взаимозаменяемости. Резьба трубная коническая

ГОСТ 6357 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 8728 Пластификаторы. Технические условия

ГОСТ 9544 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 9716.2 Сплавы медно-цинковые. Метод спектрального анализа по металлическим стандартным образцам с фотоэлектрической регистрацией спектра

ГОСТ 10549 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 14192 Маркировка грузов

ГОСТ 15140 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15527 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 16093 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17711 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 18322 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 21752 Система человек-машина. Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24054 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24705 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 24856 Арматура трубопроводная. Термины и определения

ГОСТ 26349 Соединения трубопроводов и арматура. Давления номинальные. Ряды

ГОСТ 28338 Соединения трубопроводов и арматура. Номинальные диаметры. Ряды

ГОСТ 28908 Краны шаровые и затворы дисковые. Строительные длины

ГОСТ 33257 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ Р 2.610 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 24856, ГОСТ 27.002, ГОСТ 16504, ГОСТ 18322, ГОСТ 24054.

3.2 В настоящем стандарте применены следующие обозначения:

DN - номинальный диаметр;

- эффективный диаметр;

PN - номинальное давление;

- пробное давление;

- рабочее давление.

3.3 В настоящем стандарте применены следующие сокращения:

ЗЭл | - | запирающий элемент; |

КД | - | конструкторская документация; |

НД | - | нормативная документация (документы по стандартизации); |

ПМ | - | программа и методика испытаний арматуры; |

П/П | - | полнопроходной кран; |

Н/П | - | неполнопроходной кран; |

ПС | - | паспорт; |

РЭ | - | руководство по эксплуатации; |

ТЗ | - | техническое задание; |

ТУ | - | технические условия; |

ЭД | - | эксплуатационные документы. |

4 Классификация

Классификация кранов приведена в таблице 1.

Таблица 1 - Классификация кранов

Классификационный признак | Разновидность |

По типу проточной части | Полнопроходной |

корпуса | Неполнопроходной |

По типу присоединения к трубопроводу | С резьбовым присоединением к трубопроводу (муфтовые, цапковые, комбинированные: муфта-цапка, муфта-штуцер с накидной гайкой, цапка-штуцер с накидной гайкой) |

С присоединением к трубопроводу из полимерных материалов пайкой, с присоединением к трубопроводу из медных материалов пайкой | |

С присоединением к трубопроводу обжатием на штуцере | |

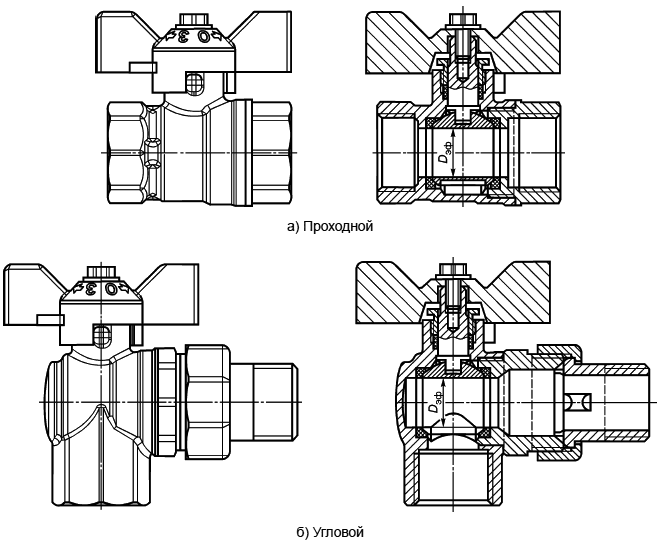

По направлению потока | Проходной |

рабочей среды (конструкции корпуса) | Угловой |

По функциональному | Запорный |

назначению | Специальный (кран-фильтр, кран с патрубками для подключения дополнительных устройств, водоразборный и др.) |

По виду управления | С ручным управлением |

5 Технические требования

5.1 Общие требования

5.1.1 Краны должны быть прочными и герметичными и выдерживать пробное давление рабочей среды, превышающее не менее чем в 1,5 раза номинальное давление.

5.1.2 Основные параметры и технические характеристики кранов приведены в таблице 2 и должны быть указаны в ТУ и ЭД.

5.1.3 Требования к разработке и постановке на производство кранов - по ГОСТ Р 15.301.

Таблица 2 - Основные параметры и технические характеристики кранов

Название и обозначение параметра или технической характеристики | Значение или НД, определяющий параметр |

Номинальный диаметр DN | По ГОСТ 28338 (от DN 10 до DN 100 включ.) |

Номинальное давление PN | По ГОСТ 26349 [до PN 40 бар (4,0 МПа) включ.] |

Рабочее давление | По ГОСТ 356 |

Пробное давление | По ГОСТ 356 |

Температура рабочей среды | По ТУ (в диапазоне от минус 60°С до плюс 150°С) |

Герметичность затвора | По ГОСТ 9544 и ТУ |

Установочное положение | По ТУ |

Направление подачи рабочей среды | По ТУ |

5.1.4 Краны предназначены для перекрытия потока рабочей среды на трубопроводах, оборудовании и емкостях систем:

- питьевого и хозяйственно-питьевого назначения;

- горячего водоснабжения;

- отопления;

- сжатого воздуха;

- жидких углеводородов и природного газа;

- технологических трубопроводов, оборудовании и емкостях, предназначенных для веществ, не агрессивных к материалам кранов.

5.1.5 Контактирующие с рабочей средой детали кранов, предназначенные для использования в системах питьевого водоснабжения, выполняют из материалов, применение которых разрешено национальными санитарными правилами.

5.2 Требования к конструкции

5.2.1 Краны должны соответствовать КД и ТУ, а также обеспечивать работу в заданных эксплуатационных параметрах, надежность и безопасность работы на протяжении всего срока службы.

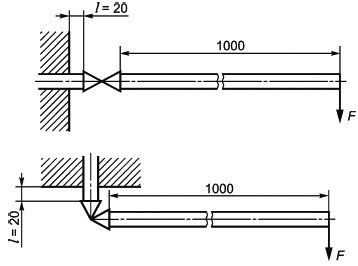

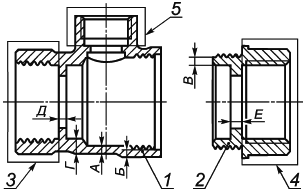

5.2.2 Толщины стенок полукорпусов крана 1 и 2, за исключением присоединительных концов 3 и 4 (рисунок 1), должны быть подтверждены расчетом на прочность и быть не менее значений, указанных в таблице 3.

|

1, 2 - полукорпуса; 3, 4 - присоединительные концы; 5 - горловина

Рисунок 1 - Пример конструкции полукорпусов крана

Таблица 3 - Толщина стенок корпуса крана

Номинальный диаметр DN | Толщина стенки корпуса крана, мм, не менее |

10 | 1,60 |

15 | 1,75 |

20 | 1,75 |

25 | 1,80 |

32 | 2,00 |

40 | 2,20 |

50 | 2,50 |

65 | 3,10 |

80 | 3,80 |

100 | 4,70 |

Примечание - Допускается уменьшение стенки на горловине 5 (см. рисунок 1), в местах, не соприкасающихся со средой, не более 10%. | |

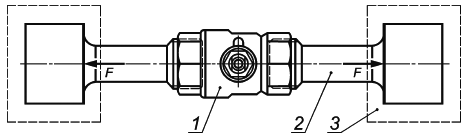

5.2.3 Пример конструкции крана приведен на рисунке 2 (возможны другие конструкции).

|

Рисунок 2 - Пример конструкции шаровых кранов

5.2.4 Диаметры проходного отверстия шаровой пробки П/П и Н/П приведены в таблице 4.

Таблица 4 - Диаметры проходного отверстия шаровой пробки П/П и Н/П

Номинальный диаметр, DN | Диаметр | |

Н/П | П/П | |

10 | 8,0 | 10,0 |

15 | 12,5 | 15,0 |

20 | 15,0 | 20,0 |

25 | 20,0 | 25,0 |

32 | 25,0 | 32,0 |

40 | 32,0 | 40,0 |

50 | 40,0 | 49,0 |

65 | 49,0 | 65,0 |

80 | 65,0 | 77,0 |

100 | 77,0 | 100,0 |

Примечание - Для кранов Н/П, предназначенных исключительно для подключения гибкой подводки и стационарных приборов значения | ||

Таблица 4 (Поправка).

5.2.5 Строительные размеры кранов

Строительные длина и высота кранов с муфтовым, цапковым, штуцерным и комбинированным типом присоединения к трубопроводу - в соответствии с КД, ТУ и ЭД. Предельные отклонения размеров строительных длин - по ГОСТ 28908 и КД.

5.2.6 Органы управления крана

5.2.6.1 Краны конструируют таким образом, чтобы расположение рукоятки соответствовало направлению проходного канала шаровой пробки. Другие варианты установки рукоятки не допускаются. Конструкция крепления рукоятки должна исключать при сборке возможность ее установки в другие положения.

(Поправка).

5.2.6.2 Закрытие крана должно осуществляться поворотом запирающего элемента по часовой стрелке, открытие - против часовой стрелки.

5.2.6.3 Элемент управления крана должен крепиться к шпинделю так, чтобы обеспечивать возможность его съема и замены при необходимости, соблюдая требования 5.2.9.

5.2.6.4 Рукоятки, маховики управления, штурвалы и рулевые колеса должны быть изготовлены в соответствии с ГОСТ 21752.

5.2.7 Конструкция уплотнения сальникового узла должна обеспечивать герметичность при демонтаже элемента управления.

5.2.8 Ограничители поворота ЗЭл должны предусматриваться как для открытого, так и для закрытого положения крана.

5.2.9 Конструкция крана должна обеспечивать целостность и сохранение расположения шпинделя в корпусе под давлением, в процессе работы.

5.2.10 Торец шпинделя должен иметь указатель положения либо симметричные лыски, параллельные оси проходного сечения шаровой пробки.

5.2.11 Наружная, внутренняя и торцевая поверхности кранов должны быть чистыми (без загрязнений), светлыми.

5.2.12 Если иное не указано в ТУ и паспорте на изделие, резьбы должны быть:

- для метрической резьбы - по ГОСТ 24705, поля допусков - по ГОСТ 16093;

- для трубной цилиндрической резьбы - по ГОСТ 6357;

- для трубной конической резьбы - по ГОСТ 6211;

- для конической дюймовой резьбы - по ГОСТ 6111.

Сбеги, недорезы, проточки и фаски - по ГОСТ 10549.

5.2.13 Муфты (цапки) кранов должны иметь граненое сечение и должны обеспечивать надежное удержание крана при монтаже. Муфты (цапки) должны быть шестигранными. Допускается применение восьмигранных муфтовых (цапковых) концов, при этом в ЭД рекомендуется указывать инструмент для монтажа крана.

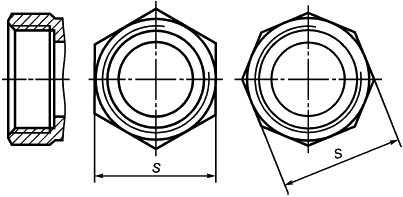

5.2.14 Размеры муфтовых концов (рисунок 3) должны соответствовать значениям, приведенным в таблице 5.

|

Рисунок 3 - Размеры под ключ муфтовых концов

Таблица 5 - Размеры под ключ муфтовых концов

Номинальный диаметр DN | Размер под ключ S, мм, не менее |

10 | 20,0 |

15 | 25,0 |

20 | 31,0 |

25 | 38,0 |

32 | 47,0 |

40 | 54,0 |

50 | 66,0 |

65 | 82,0 |

80 | 98,0 |

100 | 124,0 |

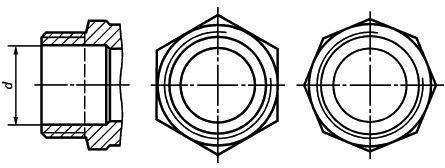

5.2.15 Размеры цапковых концов (см. рисунок 4) должны соответствовать значениям, указанным в таблице 6.

|

Рисунок 4 - Размеры цапковых концов

Таблица 6 - Размеры цапковых концов

Номинальный диаметр DN | Диаметр d цапковых концов, мм, не более |

10 | 11,5 |

15 | 15,0 |

20 | 20,5 |

25 | 25,5 |

32 | 34,0 |

40 | 40,0 |

50 | 50,0 |

65 | 65,5 |

80 | 77,0 |

100 | 100,0 |

5.3 Показатели надежности и показатели безопасности

5.3.1 В зависимости от конструкции краны могут быть отнесены к классу неремонтопригодных изделий или ремонтопригодных, восстанавливаемых изделий с нерегламентированной дисциплиной восстановления, что отражается в ТУ и ЭД.

5.3.2 Перечень показателей надежности по ГОСТ 12.2.063 по долговечности:

- полный срок службы (до списания) - рекомендуется устанавливать не менее 10 лет.

5.3.3 Показатели безотказности и ремонтопригодности, а также показатели безопасности приводят в ТУ и ЭД.

5.3.4 Показатели надежности и показатели безопасности кранов обеспечивают:

- выбором материалов основных деталей в зависимости от параметров рабочей среды;

- полнотой научно-исследовательских и опытно-конструкторских работ;

- проведением комплекса необходимых расчетов и испытаний, основанных на верифицированных в установленном порядке методиках;

- установлением критериев предельных состояний;

- установлением сроков технического обслуживания;

- соблюдением указаний по эксплуатации кранов в соответствии с РЭ;

- ограничением в применении по параметрам эксплуатации.

5.3.5 Критерии предельных состояний кранов:

а) начальная стадия нарушения целостности корпусных деталей (возникновение трещин, "потение", капельная течь);

б) изменение геометрических размеров и состояния поверхностей внутренних деталей, в том числе корпусных, влияющих на функционирование арматуры;

в) заклинивание подвижных частей;

г) наличие шума от протекания рабочей среды через затвор в положении "закрыто".

5.3.6 При достижении предельных состояний эксплуатация кранов должна быть прекращена независимо от их технического состояния.

5.4 Требования к сырью, материалам, покупным изделиям

5.4.1 При выборе материалов для деталей кранов обеспечивают их соответствие заданным условиям эксплуатации:

- номинальное давление;

- минимальная температура рабочей среды;

- максимальная температура рабочей среды;

- химический состав и свойства рабочей среды (коррозионная активность, наличие примесей, приводящих к эрозионному износу);

- параметры окружающей среды и внешних воздействий.

5.4.2 Корпус крана и другие металлические детали, соприкасающиеся со средой, должны изготавливаться из латуней по ГОСТ 15527 и ГОСТ 17711.

Допускается изготовление шаровой пробки из нержавеющих сталей аустенитного класса в соответствии с ГОСТ 5632.

5.4.3 Материалы деталей и резьбовых соединений, находящихся под давлением и соприкасающихся с рабочей средой, в пределах установленных показателей долговечности и назначенных показателей не должны иметь внутренних и внешних дефектов, влияющих на надежность и безопасность в соответствии с перечнем типов и характеристиками допустимых дефектов в основном металле и резьбовых соединениях, приведенных в ТУ.

Требования к материалам деталей указывают в КД и ТУ.

5.4.4 Организация и оформление результатов верификации (входного контроля) закупленных материалов и комплектующих изделий - по ГОСТ 24297 и перечню материалов, подлежащих верификации.

5.5 Требования к изготовлению

5.5.1 Краны изготавливают в соответствии с требованиями настоящего стандарта, КД и ТУ.

5.5.2 Механическую обработку и контроль корпусных деталей выполняют в соответствии с требованиями КД.

5.5.3 Отклонение от сферичности шаровой пробки:

- не более 0,05 мм - до DN 25 включ.;

- не более 0,1 мм - от DN 32 до DN 100 включ.

5.5.4 Детали кранов не должны иметь острых кромок, заусенцев, трещин, раковин и расслоений. На наружных поверхностях корпусов кранов допускаются отдельные незначительные вмятины, гофры, заусенцы от плоскости разъема штампов, не влияющие на надежность, безопасность, монтаж и эксплуатацию кранов и трубопроводов.

5.5.5 Детали, имеющие механические повреждения, загрязнения, следы коррозии, к сборке не допускаются.

5.5.6 На поверхности резьбы не допускаются вмятины и заусенцы, препятствующие навинчиванию проходного калибра.

5.5.7 Требования к покрытиям

5.5.7.1 Покрытие должно обеспечивать защиту от коррозии в процессе хранения, транспортирования и эксплуатации.

5.5.7.2 Покрытие деталей выполняют в соответствии с требованиями ГОСТ 9.301. Методы контроля металлических и неметаллических неорганических покрытий деталей - по ГОСТ 9.302.

5.6 Комплектность

5.6.1 В комплект поставки должны входить:

- кран в сборе;

- эксплуатационная документация (ПС, РЭ).

Допускается дополнять комплект поставки другими документами по требованию заказчика.

5.6.2 ПС, РЭ оформляют на каждый кран или на партию кранов одного исполнения, не превышающую 200 шт., отгружаемых в один адрес по одному сопроводительному документу, если другое не оговорено в ТУ, или по требованию заказчика. ПС и РЭ размещают в упаковке, препятствующей повреждению от внешних воздействий.

5.6.3 ЭД (ПС и РЭ) разрабатывают по ГОСТ Р 2.610 с учетом требований заказчика по договору на поставку.

5.6.4 В ПС указывают:

- актуальные версии стандартов и НД (в том числе ТУ), примененных при изготовлении крана;

- основные сведения об изделии (наименование и обозначение изделия, указание классификации в соответствии с таблицей 1, наименование изготовителя и его адрес, назначение изделия, дата изготовления);

- наименование и марку применяемых материалов;

- номинальный диаметр;

- эффективный диаметр;

- номинальное давление;

- основные технические данные, перечисленные в таблице 2;

- показатели надежности и безопасности;

- строительные длины/размеры;

- сведения о материалах основных деталей;

- описание конструкции и комплектность;

- массу изделия;

- гарантии изготовителя (поставщика);

- сведения о консервации;

- сведения об утилизации;

- отметку изготовителя о приемке изделий, месяц и год изготовления;

- сведения о подтверждении соответствия.

5.7 Маркировка

5.7.1 Маркировка кранов - по ГОСТ 4666. Допускается не указывать заводской номер изделия. Сведения о маркировке приводят в РЭ.

5.7.2 Маркировка на поверхности крана должна быть доступна для осмотра. Маркировка должна быть четкой и сохраняться в течение всего срока службы крана.

5.7.3 При нанесении защитного покрытия и на месте эксплуатации маркировка должна остаться ясно различимой.

5.7.4 Маркировка тары должна быть выполнена на самой упаковке или на этикетках, приклеенных на наружную сторону упаковочной тары, и должна содержать следующую информацию:

- товарный знак изготовителя;

- наименование изготовителя (или уполномоченного импортера) и его адрес;

- наименование и условное обозначение кранов;

- количество кранов в упаковке (таре);

- дату изготовления;

- наименование страны происхождения на русском языке;

- массу брутто.

5.7.5 Транспортная маркировка тары - по ГОСТ 14192 с нанесением манипуляционного знака "Беречь от влаги".

5.8 Упаковка

5.8.1 Упаковка должна обеспечивать сохранность кранов при транспортировании и хранении.

5.8.2 На время хранения и транспортировки кранов ЗЭл должен находиться в положении "ОТКРЫТО".

5.8.3 Каждый кран должен быть просушен после испытаний и защищен надлежащим образом для хранения и транспортирования.

6 Требования безопасности и охраны окружающей среды

6.1 При проектировании, изготовлении и испытании кранов необходимо руководствоваться требованиями ГОСТ 12.2.063, а также иных документов, устанавливающих нормы безопасности при проведении работ, предусмотренных технологией.

6.2 Конструкция кранов должна предусматривать защиту от самопроизвольного демонтажа шпинделя избыточным давлением внутри трубопровода.

6.3 Краны не должны наносить вред окружающей природной среде, здоровью персонала при испытании, транспортировании, эксплуатации и утилизации.

6.4 Вышедшие из строя или отработавшие свой ресурс краны демонтируют в соответствии с ЭД. Отходы, образующиеся при монтаже, техническом диагностировании кранов, а также отработавшие срок службы краны утилизируют в соответствии с требованиями законодательства и действующими НД.

6.5 Утилизацию вышедших из строя или отработавших ресурс деталей и изделий, а также упаковки проводят специализированные организации по сбору, транспортированию, обработке, утилизации, обезвреживанию и размещению отходов в соответствии с законодательством.

7 Общие требования, предъявляемые к условиям, обеспечению и проведению испытаний

7.1 Испытания проводят на основании ГОСТ Р 15.301, ГОСТ 15.309 с целью контроля соответствия арматуры требованиям настоящего стандарта, КД, ТУ. Методы и объем испытаний указывают в ТУ или ПМ.

7.2 Методы контроля и испытаний, установленные настоящим стандартом, применяют в соответствии с таблицей 7 при проведении следующих видов контрольных испытаний:

- предварительных;

- приемочных;

- квалификационных;

- приемо-сдаточных;

- периодических (не реже, чем 1 раз в 3 года);

- типовых.

Таблица 7 - Основные виды контрольных испытаний и методы их проведения

Методы испытаний | Методы контроля и испытаний в зависимости от вида испытаний | |||||

Предвари- | Приемоч- | Приемо- | Квалифика- | Периоди- | Типовые | |

Визуальный контроль | По ГОСТ 33257 | По ГОСТ 33257 | По ГОСТ 33257 | По ГОСТ 33257 | По ГОСТ 33257 | По ГОСТ 33257 |

Измерительный контроль | 8.7 | 8.7 | 8.7 | 8.7 | ||

Испытания на работоспособность | По ГОСТ 33257 | По ГОСТ 33257 | По ГОСТ 33257 | По ГОСТ 33257 | ||

На прочность и плотность материала корпусных деталей | 8.1 или по ГОСТ 33257 | 8.1 или по ГОСТ 33257 | 8.1 или по ГОСТ 33257 | 8.1 или по ГОСТ 33257 | ||

На герметичность относительно внешней среды уплотнений подвижных и неподвижных соединений | 8.2 или по ГОСТ 33257 | 8.2 или по ГОСТ 33257 | 8.2 или по ГОСТ 33257 | 8.2 или по ГОСТ 33257 | ||

На герметичность затвора | 8.2 или по ГОСТ 33257 | 8.2 или по ГОСТ 33257 | 8.2 или по ГОСТ 33257 | 8.2 или по ГОСТ 33257 | ||

Климатические испытания | - | 8.3 | 8.3 | 8.3 | ||

На прочность сцепления покрытий | - | - | 8.5 | - | ||

На допустимые внешние нагрузки | - | 8.6 | 8.6 | 8.6 | ||

Ресурса крана | - | 8.4 или по ГОСТ 33257 | 8.4 или по ГОСТ 33257 | 8.4 или по ГОСТ 33257 | ||

(Поправка. ИУС № 8-2024).

7.3 Испытательные среды - по ГОСТ 33257.

7.4 Требования к испытательному оборудованию - по ГОСТ 33257. Испытания проводят на испытательном оборудовании, укомплектованном средствами защиты и приборами, имеющими эксплуатационные документы и аттестованными в соответствии с ГОСТ Р 8.568.

7.5 Безопасность при проведении испытаний - по ГОСТ 33257.

7.6 При проведении испытаний для целей оценки (подтверждения) соответствия осуществляют испытания в объеме периодических испытаний, а также дополнительно осуществляют проверку соответствия марок латуней, из которых изготавливают корпус крана и другие металлические детали, соприкасающиеся со средой. Проверку соответствия латуни осуществляют по ГОСТ 9716.2.

7.7 Испытания, предусмотренные в 8.1, 8.2, 8.6.1-8.6.3, проводят в отношении одних и тех же изделий в указанной в настоящем пункте последовательности.

7.8 Допускается проводить испытания на прочность и плотность материала корпусных деталей, работоспособность, герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений, герметичности затвора по методике, указанной в ГОСТ 33257.

8 Методы испытаний

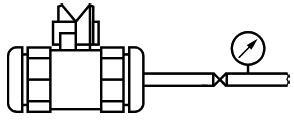

8.1 Прочность и плотность материала корпуса

Схема испытаний приведена на рисунке 5. Испытания проводят подачей воды под давлением в корпус крана через один из патрубков при заглушенном другом с промежуточным положением шаровой пробки. При достижении давления 1,5 PN в течение 1 мин не допускаются деформация, потение, образование капель и течи. Давление в кране снижают до PN, выдерживают 1 мин, в течение данного времени не допускают потение, образование капель и течи. По окончании испытаний давление снижают до атмосферного.

|

Рисунок 5 - Схема испытаний кранов на прочность и плотность корпуса

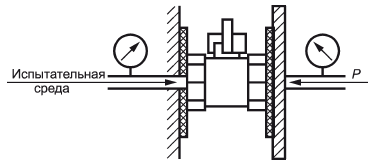

8.2 Испытания на герметичность

Испытания на герметичность корпуса, уплотнений подвижных и неподвижных соединений относительно внешней среды, герметичность затвора проводят испытательным давлением 0,6 МПа. Кран устанавливают в испытательный стенд (рисунок 6), шаровую пробку устанавливают в промежуточное положение, в патрубок подается испытательная среда (воздух) под давлением, противоположный патрубок герметично перекрывают. Штатным органом управления производят три цикла "открытие - закрытие"; шаровую пробку устанавливают в положение "закрыто", избыточное давление в патрубках сбрасывают до атмосферного. При испытании воздухом изделие погружают в воду для проверки наличия течи в течение 1 мин - для DN 10 - DN 50, 2 мин - свыше DN 50. Температура испытательной среды от плюс 5°С до плюс 40°С, если в ТУ не предусмотрено иное.

Кран считают выдержавшим испытание, если в течение контрольного времени не было обнаружено протечек, а по окончании испытаний в полости крана сохранилось избыточное давление. Допускается подтяжка сальника горловины (где это предусмотрено конструкцией).

|

Рисунок 6 - Схема испытаний кранов на герметичность

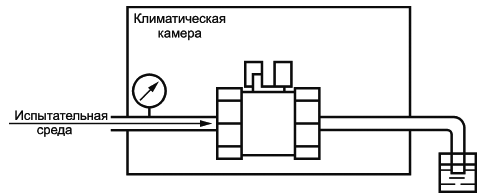

8.3 Климатические испытания

При климатических испытаниях в полость крана подается испытательная среда (воздух) под давлением =0,6 МПа, шаровую пробку устанавливают в положение "закрыто". К свободному патрубку крана присоединяют трубку, свободный конец которой погружается в жидкость; длина трубки не должна превышать 1000 мм; трубка должна иметь кожух для сохранения температурного диапазона, равного температуре испытуемого объекта. Кран помещают в климатическую камеру до достижения максимальной/минимальной температуры, указанной в КД, во всем объеме камеры.

Кран считается выдержавшим испытания, если на протяжении всего времени испытаний из конца трубки не начал выходить воздух. Допускается подтяжка сальникового уплотнения горловины (где это предусмотрено конструкцией). Схема климатических испытаний приведена на рисунке 7.

|

Рисунок 7 - Схема климатических испытаний

8.4 Ресурс крана

Цикл "открытие - закрытие" повторяют до наработки ресурса крана в соответствии с ТУ под давлением в полости крана от 0,6 МПа до PN (рабочая среда - вода; температура испытательной среды от плюс 5°С до плюс 40°С, если в ТУ или ПМ не предусмотрено иное). Периодически кран проверяют на герметичность затвора и сальникового уплотнения. Допускается подтяжка сальникового уплотнения (где это предусмотрено конструкцией). При наработке полного ресурса кран должен сохранять герметичность и работоспособность.

Частота цикла "открытие - закрытие" не должна быть чаще, чем 1 цикл в 10 с. Перегрев сальникового уплотнения не допускается.

8.5 Прочность сцепления покрытия

8.5.1 Металлическое покрытие

Прочность адгезии покрытий определяют в соответствии с разделом 5 ГОСТ 9.302-88.

Рекомендуемый метод: метод нагрева. Данный метод применяют для покрытий на любых деталях, кроме имеющих паяные соединения, выполненные низкотемпературными припоями. При проведении испытаний деталь с покрытием нагревают до температуры, указанной в таблице 11 ГОСТ 9.302-88 (TCr 250°С, TNi 250°С, TZn 300°С), выдерживают при данной температуре 1 ч и охлаждают на воздухе. После испытаний не должно быть вздутий или отслаиваний покрытия.

Ускоренные коррозионные испытания покрытия проводят на деталях с металлическим покрытием согласно ГОСТ 9.308 при повышенных значениях относительной влажности и температуры без конденсации влаги.

Испытания иными методами проводят по согласованию с заказчиком.

8.5.2 Защитное покрытие

Прочность адгезии покрытия определяют в соответствии с требованиями ГОСТ 15140. Рекомендуемое защитное покрытие - порошковое окрашивание. При этом другие защитные покрытия возможны.

Испытания пластификаторов проводят по согласованию с заказчиком в соответствии с ГОСТ 8728.

8.6 Допустимые внешние нагрузки

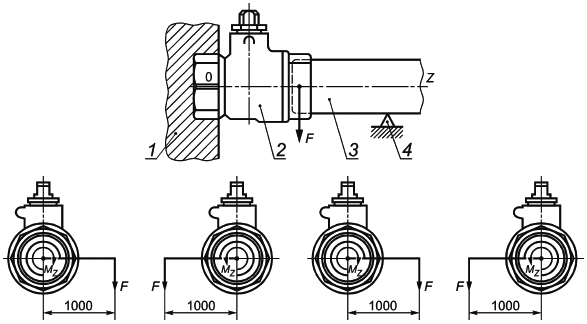

8.6.1 Испытания на стойкость к кручению

Испытание проводят без подачи внутреннего давления в два этапа.

Первый этап включает в себя приложение усилия F, указанного в таблице 8, по схеме на рисунке 8, т.е. последовательно - по направлению часовой стрелки, против и снова по часовой. Далее проводят проверку на герметичность по методике 8.2.

Второй этап включает в себя приложение усилия F по схеме на рисунке 8 против часовой стрелки. Далее повторно проводится проверка на герметичность по 8.2.

Время приложения усилия F в каждом шаге испытания не менее 60 с. В ходе испытаний необходимо использовать специальный инструмент, исключающий срыв граней, а также исключить воздействие изгибающих моментов на кран.

При испытании углового крана в оправку 1 (рисунок 8) необходимо закрепить большой полукорпус (позиция 1 на рисунке 1). Краны с цельным корпусом данному испытанию не подвергаются.

(Поправка).

Таблица 8 - Крутящие усилия

Номинальный диаметр DN | 10 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

Сила F, Н | 60 | 90 | 120 | 165 | 210 | 270 | 330 | 410 | 480 | 600 |

|

1 - специальная оправка с моногранной посадкой; 2 - испытываемый образец; 3 - труба для исключения изгибающего момента; 4 - поддерживающая опора; F - рабочее усилие; Mz - крутящий момент

Рисунок 8 - Схема испытаний на стойкость к кручению

8.6.2 Испытания на изгиб

Кран жестко фиксируют с одной стороны на резьбе патрубка, с противоположной стороны прикладывают силу F в соответствии с таблицей 9 и выдерживают 3 мин. Данное испытание проводят четыре раза с изменением места приложения нагрузки путем вращения крана относительно оси с шагом в 90°. Испытаниям подвергают краны с внутренней резьбой с обеих сторон с распространением результатов на аналогичные краны производителя с иными присоединительными элементами. Производитель вправе представить на испытания краны с наружной резьбой с обеих сторон или комбинированной - наружной и внутренней резьбой.

По завершении испытания кран должен сохранить герметичность по методике 8.2. Схема испытаний на изгиб приведена на рисунке 9.

Таблица 9 - Минимально допустимые нагрузки на изгиб

Номинальный диаметр DN | 10 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

Сила F, Н | 70 | 120 | 180 | 260 | 380 | 500 | 900 | 1520 | 1800 | 2500 |

Данный вид испытания не проводят для кранов с концевыми фитингами, специально предназначенными для гибких трубопроводных систем, а также с цельным корпусом.

(Поправка).

|

Рисунок 9 - Схема испытаний на изгиб

8.6.3 Испытания на растяжение

Испытание включает две стадии:

первая стадия - проверка герметичности и работоспособности крана после воздействия допустимого рабочего усилия;

вторая - проверка на допустимое разрушающее усилие.

Требования к аппаратуре и скорости увеличения нагрузки по ГОСТ 1497. При проведении испытания используют специальную оснастку в виде резьбовых хвостовиков, которые фиксируют на испытываемом изделии на всю длину резьбы. Растягивающая нагрузка должна прикладываться за торцевую часть хвостовика в соответствии с рисунком 10.

Первую стадию выполняют в такой последовательности.

Кран жестко фиксируют с одной стороны через резьбовое соединение. Через резьбовое соединение с другой стороны к крану прикладывают растягивающую нагрузку, указанную в таблице 10 (рабочее усилие F) и выдерживают 3 мин. С обеих сторон должно быть обеспечено полное закручивание присоединительных элементов крана. По завершении испытания кран должен сохранить работоспособность и герметичность по методике 8.2

Вторую стадию выполняют в такой последовательности.

Кран жестко фиксируют аналогично первой стадии через резьбовое соединение. К крану прикладывают растягивающую нагрузку, соответствующую значениям разрушающего усилия ![]() , указанным в таблице 10.

, указанным в таблице 10.

Испытанию подвергают три образца; результат испытаний считается положительным, если при приложении указанной нагрузки образцы не разрушились.

Таблица 10 - Минимально допустимые нагрузки на растяжение

Номинальный диаметр DN | 10 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

Рабочее усилие F, кН | 5 | 9 | 11 | 15 | 18 | 26 | 31 | 35 | 45 | 70 |

Разрушающее усилие | 15 | 28 | 33 | 45 | 54 | 78 | 94 | 105 | 135 | 210 |

|

1 - образец; 2 - хвостовик резьбовой; 3 - хвостовая часть; F - рабочее усилие

Рисунок 10 - Схема испытаний на растяжение

Испытаниям подвергаются краны с внутренней резьбой с обеих сторон с распространением результатов на аналогичные краны производителя с иными присоединительными элементами. Производитель вправе представить на испытания краны с наружной резьбой с обеих сторон или комбинированной - наружной и внутренней резьбой. Данный вид испытания не проводят для кранов с концевыми фитингами, специально предназначенных для гибких трубопроводных систем, а также кранов с цельным корпусом.

(Поправка).

8.7 Измерительный контроль

Измерительный контроль осуществляется по ГОСТ 33257.

Толщину стенок измеряют в точках А-Е в соответствии с рисунком 11. Для осуществления измерений кран предварительно разбирают (разъединяют два полукорпуса). При необходимости допускается разрезать кран.

Дополнительно проверяют соответствие диаметра проходного сечения шаровой пробки (см. таблицу 4).

|

1, 2 - полукорпуса; 3, 4 - присоединительные концы; 5 - горловина; А, Б, В, Г, Д, Е - места измерения толщины стенки корпуса крана

Рисунок 11 - Места измерения толщины стенки крана

9 Транспортирование и хранение

9.1 Транспортирование кранов проводят любым видом транспорта в соответствии с правилами перевозок грузов, действующих на данном виде транспорта.

9.2 Условия транспортирования - 4(Ж2), 5(ОЖ4), 7(Ж1), 8(ОЖ3) по ГОСТ 15150, в части воздействия механических факторов - по группе (Ж) ГОСТ 23170.

9.3 Условия хранения кранов шаровых - 2(C) по ГОСТ 15150, тип атмосферы II ГОСТ 15150, если иное не указано в ТУ. Хранение кранов на открытых площадках не допускается.

9.4 В ТУ и ЭД должны быть приведены условия транспортирования и хранения по ГОСТ 15150.

10 Указания по эксплуатации

10.1 Монтаж, эксплуатация, техобслуживание, ремонт и соответствующие требования безопасности - по ГОСТ 12.2.063 и РЭ.

10.2 При установке на открытом воздухе краны должны быть защищены от прямого воздействия атмосферных осадков.

10.3 Запрещается:

- монтировать краны путем вращения за горловину либо рукоятку, а также использовать монтажные устройства с захватом за корпус крана;

- эксплуатация кранов при отсутствии ЭД;

- использовать краны на параметры, превышающие указанные в ЭД;

- использовать краны в качестве мест опоры для трубопроводов;

- эксплуатация кранов в режиме дросселирования, если это не предусмотрено конструкцией и ЭД;

- проводить работы по монтажу, демонтажу, замене сальникового уплотнения при наличии давления рабочей среды в трубопроводе, пневмо- и гидроприводе и не отключенном электроприводе;

- разбирать кран, если это не предусмотрено конструкцией и ЭД;

- использовать "газовые" ключи и удлинители ключей при монтаже для предотвращения деформации корпуса.

10.4 При монтаже и эксплуатации кранов следует соблюдать нормы и требования, действующие на объектах применения указанных изделий.

10.5 Вывод из эксплуатации и утилизация кранов - в соответствии с указаниями ЭД.

11 Гарантии изготовителя (поставщика)

11.1 Изготовитель (поставщик) должен гарантировать соответствие кранов требованиям КД и ТУ на конкретный кран при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных в ЭД.

11.2 Значения гарантийного срока эксплуатации, хранения кранов приводят в ТУ и ПС.

11.3 Рекомендуемое значение гарантийного срока эксплуатации 12 мес с момента продажи (при предъявлении чека или товарной накладной).

УДК 001.4:622.691.4:621.646:006.354 | ОКС 23.060 | ОКПД2 28.14 |

Ключевые слова: краны шаровые латунные, основные параметры, технические характеристики, испытания, приемка | ||

Редакция документа с учетом

изменений и дополнений подготовлена