ГОСТ Р 58424-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Предохранительные устройства для станций и установок регулирования давления газа

УСТРОЙСТВА ЗАЩИТНОГО ОТКЛЮЧЕНИЯ ГАЗА ДЛЯ ДАВЛЕНИЯ НА ВХОДЕ ДО 10 МПа

Gas safety shut-off devices for inlet pressures. Safety devices for gas pressure regulating stations and installations up to 10 MPa

ОКС 23.060.40

Дата введения 2020-04-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 345 "Аппаратура бытовая, работающая на жидком, твердом и газообразном видах топлива"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 сентября 2019 г. N 757-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений европейского стандарта ЕН 14382:2005+А1:2009+АС:2009* "Предохранительные устройства для газорегулирующих станций и установок. Газовые предохранительные устройства для давления на входе до 100 бар" (EN 14382:2005+А1:2009+АС:2009 "Safety devices for gas pressure regulating stations and installations - Gas safety shut-off devices for inlet pressures up to 100 bar", NEQ)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает требования к конструкции, функциональному исполнению, методам испытаний, маркировке, типовым размерам, классификации и документации предохранительных устройств (далее - ПУ), используемых на пунктах, станциях и установках регулирования давления газа по ГОСТ Р 56019 и ГОСТ 34011 со следующими параметрами:

- давление газа на входе до 10 МПа;

- номинальные диаметры до DN 400;

- диапазон рабочих температур от минус 50°С до плюс 85°С.

ПУ предназначены для работы с горючими газами по ГОСТ 5542 в сетях передачи, распределения, а также в коммерческих и промышленных установках.

Для стандартных ПУ при использовании в станциях и установках регулирования давления газа по ГОСТ Р 56019 и ГОСТ 34011, в настоящем стандарте учтены все применимые основные требования, за исключением требований к внешней коррозионной стойкости.

Настоящий стандарт рассматривает следующие группы исполнения и функциональные классы ПУ:

а) группы исполнения по ГОСТ 12997:

1) С4 - диапазон рабочих температур от минус 30°С до плюс 50°С;

2) Д1 - диапазон рабочих температур от минус 25°С до плюс 70°С;

3) Д2 - диапазон рабочих температур от минус 50°С до плюс 85°С;

4) Д3 - диапазон рабочих температур от минус 50°С до плюс 50°С;

б) функциональные классы:

1) класс А: ПУ, которые закрываются при повреждении элемента обнаружения давления (применимы только к ПУ с избыточным давлением) или при сбое внешнего питания, повторное открытие после воздействия избыточного давления возможно только вручную;

2) класс В: ПУ, которые не закрываются при повреждении элемента обнаружения давления, повторное открытие после воздействия избыточного давления возможно только вручную;

в) типы ПУ:

1) тип IS: (интегральной прочности);

2) тип DS: (дифференциальной прочности).

ПУ, отвечающие требованиям настоящего стандарта, могут иметь обозначение "в соответствии с ГОСТ Р 58424" и маркировку "ГОСТ Р 58424".

Материальные и функциональные требования, указанные в настоящем стандарте, могут быть применены к ПУ, которые используют тепловую или электрическую энергию для отключения работы закрывающего элемента. В настоящем стандарте рабочие параметры для этих ПУ не указаны.

Настоящий стандарт не распространяется на:

- ПУ после себя (до себя) внутри отечественных газопотребляющих приборов, которые устанавливают после внутренних газовых счетчиков;

- ПУ, предназначенные для включения в устройства регулирования давления, используемые в сервисных линиях, с объемным расходом не более 200 м

/ч включительно при нормальных условиях и входным давлением не более 0,5 МПа включительно.

_______________

Сервисные линии определены в ГОСТ Р 56019-2014 "Системы газораспределительные. Пункты редуцирования газа. Функциональные требования".

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.030 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред

ГОСТ 5542 Газы горючие природные промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 6357 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 9544 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 13764 Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Классификация

ГОСТ 13765 Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Обозначение параметров, методика определения размеров

ГОСТ 16037 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 21345 Краны шаровые, конусные и цилиндрические на номинальное давление не более PN 250. Общие технические условия

ГОСТ 28338 Соединения трубопроводов и арматура. Номинальные диаметры. Ряды

ГОСТ 30489 Квалификация персонала в области неразрушающего контроля. Общие требования

ГОСТ 33257 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ 33260 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов

ГОСТ 33857 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

ГОСТ 34011 Системы газораспределительные. Пункты газорегуляторные блочные. Пункты редуцирования газа шкафные. Общие технические требования

ГОСТ ИСО/МЭК 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ ИСО 1817* Резина. Определение стойкости к воздействию жидкостей

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р ИСО 1817, здесь и далее. - .

ГОСТ Р 50753 Пружины винтовые цилиндрические сжатия и растяжения из специальных сталей и сплавов. Общие технические условия

ГОСТ Р 53687 Аттестационные испытания сварщиков. Сварка плавлением. Часть 3. Медь и медные сплавы

ГОСТ Р 53688 Аттестационные испытания сварщиков. Сварка плавлением. Часть 2. Алюминий и алюминиевые сплавы

ГОСТ Р 54006 Аттестационные испытания сварщиков. Сварка плавлением. Часть 4. Никель и никелевые сплавы

ГОСТ Р 54795 Контроль неразрушающий. Квалификация и сертификация персонала. Основные требования

ГОСТ Р 54803 Сосуды стальные сварные высокого давления. Общие технические требования

ГОСТ Р 55508 Арматура трубопроводная. Методика экспериментального определения гидравлических и кавитационных характеристик

ГОСТ Р 56019 Системы газораспределительные. Пункты редуцирования газа. Функциональные требования

ГОСТ Р 58423-2019 Регуляторы давления газа для давления на входе не выше 10 МПа

ГОСТ Р ИСО 148-1 Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарпи. Часть 1. Метод испытания

ГОСТ Р ИСО 9001 Системы менеджмента качества. Требования

ГОСТ Р ИСО 15607 Технические требования и аттестация процедур сварки металлических материалов. Общие правила

ГОСТ Р ИСО 15609-1 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка

ГОСТ Р ИСО 15610 Технические требования и аттестация процедур сварки металлических материалов. Аттестация, основанная на испытанных сварочных материалах

ГОСТ Р ИСО 15611 Технические требования и аттестация процедур сварки металлических материалов. Аттестация, основанная на опыте ранее выполненной сварки

ГОСТ Р ИСО 15612 Технические требования и аттестация процедур сварки металлических материалов. Аттестация путем принятия стандартной процедуры сварки

ГОСТ Р ИСО 15613 Технические требования и аттестация процедур сварки металлических материалов. Аттестация, основанная на предпроизводственном испытании сварки

ГОСТ Р ИСО 15614-1 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов

ГОСТ Р ИСО 15614-2 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 2. Дуговая сварка алюминия и алюминиевых сплавов

ГОСТ Р ИСО 15614-13 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 13. Контактная стыковая сварка сопротивлением и оплавлением

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 Общие положения и определение типа предохранительных запорных устройств

3.1.1 устройство защитного отключения (safety shut-off device): Устройство, которое должно функционировать и оставаться в открытом положении при нормальных рабочих условиях и автоматически и полностью отключать поток газа, когда контролируемое давление превышает заданные значения (контроль повышения давления и/или мониторинг давления).

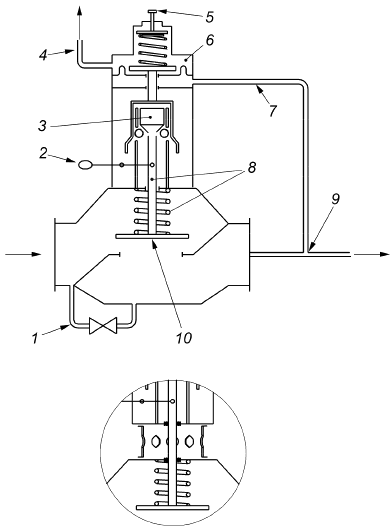

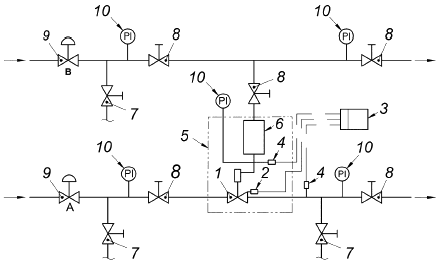

3.1.2 отключающее устройство прямого действия (direct acting shut-off device): ПУ, в котором элемент обнаружения давления непосредственно подключен к расцепляющему механизму (см. рисунок 1).

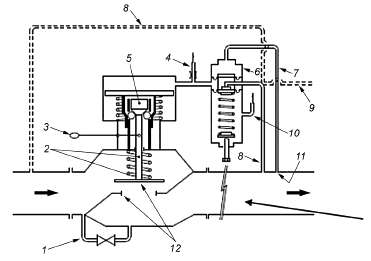

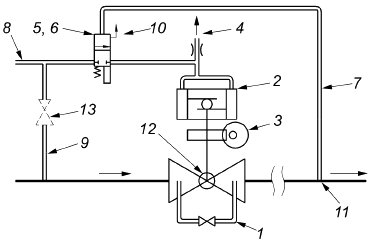

3.1.3 отключающее устройство непрямого действия (indirect acting shut-off device): ПУ, в котором энергия, необходимая для перемещения закрывающего элемента или для управления регулятором, обеспечивается внутренним или внешним источником питания (см. рисунки 2-3).

3.1.4 отсечное устройство (cut-off device): ПУ, предназначенное для отключения потока газа, которое реагирует динамически медленнее, чем устройство закрывания, когда контролируемое давление превышает заданные значения.

Пример - ПУ с использованием привода, приводимого в действие газом трубопровода или внешней энергией.

|

1 - байпас; 2 - устройство повторной фиксации; 3 - механизм отключения; 4 - линия дыхания; 5 - элемент настройки; 6 - контроллер; 7 - сенсорная линия; 8 - привод; 9 - точка восприятия; 10 - закрывающий элемент

Рисунок 1 - Пример защитного отключающего устройства прямого действия

|

1 - байпас; 2 - привод; 3 - устройство повторной фиксации; 4 - выпускной трубопровод; 5 - механизм отключения; 6 - контроллер; 7 - сенсорная линия; 8 - загрузка линии давления (от внутреннего источника питания); 9 - загрузки линии давления (от внешнего источника питания); 10 - сапун (дыхательная/выхлопная труба); 11 - точка зондирования; 12 - закрывающий элемент

Рисунок 2 - Пример защитного отключающего устройства с косвенным воздействием

|

1 - байпас; 2 - привод напорный трубопровод; 3 - устройство повторной фиксации; 4 - выпускной трубопровод; 5 - механизм отключения; 6 - контроллер; 7 - сенсорная линия; 8 - загрузка (от внешнего источника питания); 9 - загрузки линии давления (от внутреннего источника питания); 10 - сапун (дыхательная/выхлопная труба); 11 - точка зондирования; 12 - закрывающий элемент; 13 - редуктор давления (если применимо)

Рисунок 3 - Пример защитного отключающего устройства с косвенным воздействием

3.1.5 устройство быстрого закрывания (slam shut device): ПУ, предназначенное для быстрого отключения потока газа, когда контролируемое давление превышает заданные значения.

Пример - ПУ нагруженное пружиной или весом.

3.1.6 точка зондирования (sensing point): Точка, из которой контролируемая переменная подается на ПУ.

3.1.7 размер ПУ (SSD size): Номинальный размер диаметра входного соединения, определяемый в соответствии с ГОСТ 28338.

3.1.8 серии предохранительных отсечных устройств (series of safety shut-off devices): ПУ с одинаковой концепцией конструкции, отличающиеся только по размеру.

3.2 Термины и определения компонентов устройств безопасности

3.2.1 основные компоненты (main components): Функционально связанные друг с другом части устройства отключения (контроллер, механизм отключения, привод, запорный элемент и ресивер), позволяющие ручное открытие ПУ (см. рисунки 1-3).

3.2.2 закрывающий элемент (closing member): Часть ПУ, которая полностью отключает поток газа.

3.2.3 механизм расцепляющего приспособления (trip mechanism). Механизм, который освобождает закрывающий элемент, активируемый контроллером.

3.2.4 приводное устройство (actuator): Устройство, активируемое механизмом отключения, который закрывает закрывающий элемент.

3.2.5 устройство повторной фиксации (relatching device): Устройство, которое позволяет полностью открыть ПУ.

3.2.6 корпус (body): Внешняя твердая оболочка, содержащая канал протока текучей среды с концевыми соединениями для труб, которая обеспечивает поток под основным давлением.

3.2.7 седло клапана (valve seat): Соответствующие уплотнительные поверхности в ПУ, которые полностью контактируют друг с другом только тогда, когда закрывающий элемент находится в закрытом положении.

3.2.8 кольцо седла (seat ring): Деталь, смонтированная в компоненте ПУ, чтобы обеспечить возможность ремонта седла.

3.2.9 контроллер (controller): Устройство, которое включает в себя:

- установочный элемент для настройки заданного значения давления срабатывания;

- элемент обнаружения давления, который имеет функцию для обнаружения обратной связи контролируемого давления (например, мембрана);

- блок, который сравнивает установленное значение давления срабатывания с контролируемым давлением;

- систему, которая дает энергию для работы механизма отключения.

3.2.10 байпас (bypass): Устройство, позволяющее ручное выравнивание давления через закрытый ПУ.

3.2.11 арматура (fixtures): Устройства, функционально связанные с основными компонентами ПУ.

3.2.12 нагрузочная линия давления (loading pressure line): Линия, соединяющая контроллер и/или исполнительный механизм с внутренним или внешним источником питания.

3.2.13 части, содержащие давление (pressure containing parts): Части, неспособность которых выполнять свою функцию приведет к выбросу остаточного топливного газа в атмосферу.

Примечание - К ним относят корпус, закрывающий элемент, контроллеры, колпаки, глухие фланцы и трубы для обработки и измерения давления, но исключают компрессионные фитинги, мембраны, болты и другие крепежные детали.

3.2.14 внутренняя металлическая перегородка (inner metallic partition wall): Металлическая стенка, которая разделяет камеру на две отдельные камеры, содержащие разные давления при нормальных условиях эксплуатации.

3.2.15 измерительная линия (sensing line): Линия, соединяющая точку считывания давления и контроллер.

3.2.16 выпускная линия (exhaust line): Линия, соединяющая контроллер и/или привод ПУ с атмосферой для безопасного выпуска топливного газа в случае закрытия и/или отказа какой-либо части.

3.2.17 линия дыхания (сапун) (breather line): Линия, соединяющая атмосферную сторону элемента, определяющего давление с атмосферой.

Примечание - В случае неисправности в элементе измерения давления линия дыхания может стать выпускной линией.

3.3 Термины, обозначения и определения, связанные с функциональными характеристиками

3.3.1 давление (pressure): Все давления, указанные в этом стандарте, представляют собой статические избыточные давления, за исключением атмосферного давления.

Примечание - Давление выражается в МПа (кгс/см)

.

_______________

1 кгс/см

= 105 Па = 1000 мбар = 10

МПа = 105 Н/м

.

3.3.2 перепад давления ![]() (differential pressure): Разница между двумя значениями давления в двух разных точках.

(differential pressure): Разница между двумя значениями давления в двух разных точках.

3.3.3 давление загрузки (loading pressure): Давление газа из восходящего или нисходящего трубопровода или воздуха из внешнего источника, используемого в качестве источника энергии для контроллера и/или исполнительного механизма.

3.3.4 контролируемое давление (monitored pressure): Выходное давление регулятора давления станции/установки, которое контролирует и защищает ПУ.

3.3.5 переменные возмущения (disturbance variables): Переменные, влияющие на работу ПУ.

Примечание - К переменным возмущениям относят:

- изменения расхода;

- изменения температуры;

- механические воздействия;

- влияние влаги;

- влияние газоанализаторов;

- пыль, конденсат или другие посторонние материалы;

- динамическая сила на замыкающем элементе, создаваемая потоком газа.

3.3.6 давление срабатывания (trip pressure): Значение давления, при котором закрывающий элемент переходит в закрытое положение.

Примечание - Для давления срабатывания используют следующие обозначения:

- для контроля избыточного давления - ![]() ;

;

- для контроля нижней границы давления - ![]() .

.

3.4 Возможные значения всех переменных

3.4.1 фактическое значение давления срабатывания (actual value of the trip pressure): Значение давления, при котором закрывающий элемент ПУ начинает двигаться.

Примечание - Для фактического значения давления срабатывания используют следующие обозначения:

- для контроля избыточного давления - ![]() ;

;

- для контроля нижней границы давления - ![]() .

.

3.4.2 максимальное значение (maximum value): Значение, которое обозначается индексом "max", добавленным к символу переменной, а также:

- к которому может быть скорректирована любая переменная или которым она ограничена;

- которое может достигать любая переменная во время серии измерений или в течение определенного периода времени.

3.4.3 минимальное значение (minimum value): Самое низкое значение, которое указывается индексом "min", добавленным к символу переменной:

- к которому может быть скорректирована любая переменная или которым она ограничена;

- которое может достигать любая переменная во время серии измерений или в течение определенного периода времени.

3.5 Термины, символы и определения, относящиеся к заданному значению давления срабатывания

3.5.1 точка настройки (set point): Номинальное значение давления срабатывания при заданных условиях.

Примечание - Для точки настройки используют следующие обозначения:

- для контроля избыточного давления - ![]() ;

;

- для контроля нижней границы давления - ![]() .

.

3.5.2 установленный диапазон (set range): Весь диапазон точек настройки, который можно получить с использованием ПУ путем регулировки и/или замены некоторых компонентов (например, регулировка среднего значения настройки или элемента обнаружения давления).

Примечание - Для установленного диапазона используют следующие обозначения:

- для контроля избыточного давления - ![]() ,

,

- для контроля нижней границы давления - ![]() .

.

3.5.3 определенный диапазон заданий (specific set range): Весь диапазон уставки, который можно получить с использованием ПУ путем регулировки без замены любого компонента.

Примечание - Для определения диапазона заданий используют следующие обозначения:

- для контроля избыточного давления - ![]() ;

;

- для контроля нижней границы давления - ![]() .

.

3.6 Термины, символы и определения, относящиеся к потоку

3.6.1 нормальные условия (normal conditions): Абсолютное давление ![]() , равное 1,013 кгс/см

, равное 1,013 кгс/см, и температура

![]() , равная 273,15°K (0°С).

, равная 273,15°K (0°С).

Примечание - В настоящем стандарте использовано значение температуры 273°K.

3.6.2 объем газа (gas volume): Объем газа при нормальных условиях.

Примечание - Объем газа выражается в метрах кубических (м).

3.6.3 объемный расход ![]() (volumetric flow rate): Объем газа при рабочих условиях, которые протекают через ПУ в единицу времени, пересчитываемый при нормальных условиях.

(volumetric flow rate): Объем газа при рабочих условиях, которые протекают через ПУ в единицу времени, пересчитываемый при нормальных условиях.

Примечание - Объемный расход выражается в метрах кубических в час (м/ч) при нормальных условиях.

3.7 Термины, символы и определения, связанные с точностью и некоторыми другими характеристиками

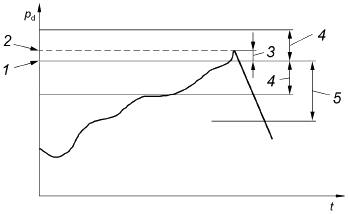

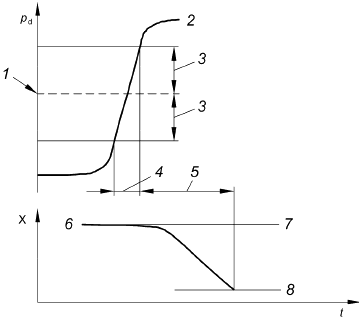

3.7.1 отклонение давления срабатывания (trip pressure deviation): Разница между фактическим значением давления срабатывания и заданной точкой в процентах от установленного значения (см. рисунок 4)

|

1 - установленное значение давления срабатывания (![]() ); 2 - фактическое значение давления срабатывания (

); 2 - фактическое значение давления срабатывания (![]() ); 3 - отклонение от давления срабатывания; 4 - группа точности (AG); 5 - повторная фиксация разность* срабатывания (

); 3 - отклонение от давления срабатывания; 4 - группа точности (AG); 5 - повторная фиксация разность* срабатывания (![]() )

)

___________________

* Текст документа соответствует оригиналу. - .

Рисунок 4 - Контролируемое давление и давление срабатывания

3.7.2 группа точности AG (accuracy group): Максимально допустимое абсолютное значение отклонения давления срабатывания (см. рисунок 4).

3.7.3 диапазон рабочего давления на входе ![]() (inlet operating pressure range): Диапазон рабочего давления на входе, для которого ПУ обеспечивает заданную группу точности.

(inlet operating pressure range): Диапазон рабочего давления на входе, для которого ПУ обеспечивает заданную группу точности.

3.7.4 время отклика ![]() (response time): Временной интервал между достижением предельного значения давления срабатывания в точке обнаружения и полным закрытием закрывающего элемента.

(response time): Временной интервал между достижением предельного значения давления срабатывания в точке обнаружения и полным закрытием закрывающего элемента.

3.7.5 повторная фиксация разности ![]() (relatching difference): Минимальная разница между установленным значением давления срабатывания и контролируемым давлением, которое требуется для правильной перезагрузки ПУ.

(relatching difference): Минимальная разница между установленным значением давления срабатывания и контролируемым давлением, которое требуется для правильной перезагрузки ПУ.

3.7.6 падение давления (pressure drop): Падение давления газа, проходящего через корпус ПУ, при определенных условиях эксплуатации.

3.8 Термины, обозначения и определения, относящиеся к проектированию и испытаниям

3.8.1 рабочее давление компонента р (component operating pressure): Давление газа, возникающее в любой части во время работы ПУ.

3.8.2 максимальное рабочее давление ![]() (maximum component operating pressure): Максимальное рабочее давление компонента, при котором часть ПУ будет непрерывно работать, в определенных условиях.

(maximum component operating pressure): Максимальное рабочее давление компонента, при котором часть ПУ будет непрерывно работать, в определенных условиях.

3.8.3 давление на входе ![]() (inlet pressure): Давление на входе, при котором ПУ может непрерывно работать, в определенных условиях.

(inlet pressure): Давление на входе, при котором ПУ может непрерывно работать, в определенных условиях.

3.8.4 максимальное давление на входе ![]() (maximum inlet pressure): Максимальное давление на входе, при котором ПУ может непрерывно работать, в определенных условиях.

(maximum inlet pressure): Максимальное давление на входе, при котором ПУ может непрерывно работать, в определенных условиях.

3.8.5 максимальное допустимое давление PS (maximum allowable pressure): Максимальное давление, при котором корпус, его внутренние металлические перегородки и некоторые другие детали, содержащие давление, сконструированы с учетом требований к прочности, установленные в настоящем стандарте.

3.8.6 удельное максимально допустимое давление PSD (specific maximum allowable pressure): Давление, для которого сконструированы определенные ПУ, где PSD<PS.

3.8.7 номинальное давление (nominal pressure): Числовое обозначение, относящееся к давлению, которое является удобным числом для справочных целей в соответствии с ГОСТ 33259.

Примечание - Для конкретной цели настоящего документа этот термин применяется к фланцам.

Пример - Фланцы PN 16

3.8.8 испытательное давление (test pressure): Давление, приложенное к секции ПУ в течение ограниченного периода времени, для определения характеристик.

3.8.9 предельное давление ![]() (limit pressure): Давление, при котором становится очевидным выход из строя любого компонента ПУ или его вспомогательных устройств.

(limit pressure): Давление, при котором становится очевидным выход из строя любого компонента ПУ или его вспомогательных устройств.

3.8.10 коэффициент безопасности (safety factor): Отношение предельного давления к максимально допустимому давлению PS или к определенному максимально допустимому давлению PSD, применяемое для:

- корпуса ПУ: ![]() (только PS);

(только PS);

- части ПУ, содержащей другое давление: S (PS или PSD).

3.8.11 диапазон рабочих температур (operating temperature range): Диапазон рабочей температуры, при котором компоненты ПУ и вспомогательные устройства могут работать непрерывно.

3.8.12 сила закрытия FS (closing force): Сила, создаваемая пружиной, весовым элементом или давлением для срабатывания закрывающего элемента.

4 Требования к конструкции

4.1 Основные требования

4.1.1 Общие положения

У ПУ не должно быть непрерывного сброса газа в атмосферу, однако при этом следует учитывать, что могут происходить временные выбросы от вспомогательных устройств.

ПУ должны быть сконструированы таким образом, чтобы они соответствовали требованиям 5.2.

Если в случае неисправности (например, разрыв мембраны) возможна утечка газа в атмосферу, то необходимо предусмотреть для ПУ штуцер с резьбовым соединением, по меньшей мере, DN 10, чтобы можно было подключить к нему выпускную линию.

_______________

Для правильной работы ПУ любой выпускной трубопровод должен быть спроектирован таким образом, чтобы предотвратить попадание посторонних предметов.

Там, где существует вероятность повреждения от внешних выступов или других частей во время транспортирования и обслуживания ПУ, в руководстве должны быть описаны меры предосторожности, которые необходимо принять во избежание риска.

Сила, необходимая для работы устройства повторной фиксации, должна быть:

- не более 250 Н включительно;

- не более 150 Н включительно, когда устройству повторной фиксации требуется более 10 операций (например, для отсечного устройства).

Для отсечных устройств в руководстве по эксплуатации и техническому обслуживанию должно быть указано наличие байпаса и руководство к его эксплуатации.

ПУ могут быть автономными устройствами или могут быть встроены в регуляторы давления газа.

После повторной фиксации все функциональные блоки должны вернуться в исходное положение, не препятствуя функции закрытия, и ПУ должна быть готова к работе. Ручка устройства повторной фиксации может быть съемной. Любое устройство для блокировки ПУ в открытом положении не допускается.

В тех случаях, когда трубопроводный газ используют в качестве источника энергии для ПУ с непрямым воздействием, местоположение на трубопроводе соединения давления нагрузки не должно влиять на безопасность работы ПУ. Если это применимо, эта информация должна быть указана в руководстве по эксплуатации.

Детали, содержащие давление, не предназначенные для демонтажа при обслуживании, настройке или конверсии, должны быть опломбированы с помощью средств, которые будут демонстрировать признаки вмешательства (например, лака).

Детали, содержащие давление, включая измерительные и контрольные точки, которые могут быть демонтированы для обслуживания, регулировки или преобразования, должны обеспечивать герметичность за счет применения уплотнений из механически сжатых деталей (например, металлические соединения, прокладки). Уплотнения, такие как жидкости и пасты, не допускаются.

Компаунды могут быть использованы для сборки неразъемных соединений, при этом они должны оставаться эффективными при нормальных условиях эксплуатации.

4.1.2 Типы запорных устройств

4.1.2.1 Автономные запорные устройства

ПУ могут быть сконструированы как независимые устройства для отдельной установки. Отдельный ПУ содержит все основные компоненты (см. 3.2.1).

4.1.2.2 Запорные устройства, встроенные в регулятор давления газа

ПУ должны быть функционально независимы от компонентов регулятора и от других предохранительных устройств.

Это требование выполняется, если функция ПУ не нарушается в случае сбоя и/или потери функциональности одного или нескольких из следующих компонентов регулятора или других предохранительных устройств:

- элемент управления (закрытия) сброса;

- седло;

- привод;

- корпус привода;

- контроллер;

- измерительные и технологические линии.

4.1.2.3 Предохранительное запорное устройство с регулятором давления газа в линии

Система включает в себя регулятор с функцией активного регулятора и встроенный ПУ (последовательно). ПУ устанавливают непосредственно перед регулятором, оба устройства должны контролировать давление в одном и том же месте. Соответствующий встроенный регулятор должен быть функционально независим от ПУ.

Это требование выполняется, если:

а) функция регулятора не нарушается в случае отказа и/или потери функциональности одного или нескольких из следующих компонентов ПУ:

1) контроллер;

2) измерительные и технологические линии;

б) функция ПУ не затрагивается в случае сбоя и/или потери функциональности и/или функциональности одного или нескольких следующих регуляторных компонентов:

1) пилот (в случае контролируемого пилотом регулятора);

2) измерительные и технологические линии.

Энергия моторизации для регулятора в случае управления ПУ пилотом должна быть взята ниже по потоку ПУ.

4.1.3 Конечные (торцевые) соединения

Конечные соединения могут быть одним из следующих:

а) фланцевые соединения в соответствии с ГОСТ 33259;

б) безфланцевый тип (например, тело пластины);

в) резьбовые соединения в соответствии с ГОСТ 6357 для:

1) DN50;

2) DN80 и PS

1,6 МПа;

г) компрессионные фитинги для DN50;

д) сварочные соединения в соответствии с ГОСТ 16037.

4.1.4 Фланцы

Величину PN для фланцев выбирают из обозначений 6, 10, 16, 20, 25, 40, 50, 110 в соответствии с ГОСТ 33259.

_______________

Номинальные давления, обозначенные PN 20, PN 50 и PN 110, эквивалентны номиналам класса 150, 300 и 600 соответственно.

Предпочтительными являются PN 10, PN 16, PN 20, PN 50, PN 110.

4.1.5 Номинальные размеры и граничные размеры

ПУ с фланцевыми соединениями должны иметь одинаковый номинальный размер на входе и выходе. Рекомендованные номинальные размеры и граничные размеры, указанные в таблице 1.

Таблица 1 - Рекомендуемые граничные размеры для фланцевых ПУ

Номинальный | Номинальное давление | Предельные | ||

размер | PN 10, 16, 20 | PN 25, 40, 50 | PN 110 | отклонения для граничных |

Граничные размеры, мм | размеров, мм | |||

25 | 184 | 197 | 210 | ±2 |

40 | 222 | 235 | 251 | |

50 | 254 | 267 | 286 | |

65 | 276 | 292 | 311 | |

80 | 298 | 317 | 337 | |

100 | 352 | 368 | 394 | |

150 | 451 | 473 | 508 | |

200 | 543 | 568 | 610 | |

250 | 673 | 708 | 752 | |

300 | 737 | 775 | 819 | ±3 |

350 | 889 | 927 | 972 | |

400 | 1016 | 1057 | 1108 | |

Примечание - Номинальное давление в соответствии с ГОСТ 33259. | ||||

| ||||

В качестве альтернативы номинальные размеры и граничные размеры могут быть взяты из таблицы 2.

Таблица 2 - Альтернативные граничные размеры для фланцевых ПУ

Номинальный | Номинальное давление | Предельные | |

размер | PN 10, 16, 25, 40, 50 | PN 110 | отклонения для граничных |

Граничные размеры, мм | размеров, мм | ||

25 | 160 | 230 | ±2 |

40 | 200 | 260 | |

50 | 230 | 300 | |

65 | 290 | 340 | |

80 | 310 | 380 | |

100 | 350 | 430 | |

150 | 480 | 550 | |

200 | 600 | 650 | |

250 | 730 | 775 | |

300 | 850 | 900 | ±3 |

400 | 1100 | 1150 | |

Примечание - Номинальное давление в соответствии с ГОСТ 33259. | |||

| |||

Безфланцевые ПУ (ПУ, которые не имеют линейных фланцев, но предназначены для установки путем зажима между фланцами труб) разрешены в качестве альтернативы. В этом случае ПУ должны иметь одинаковый номинальный размер на входе и выходные и граничные размеры следует брать из таблиц 3 или 4.

Таблица 3 - Габаритные размеры для фланцевых ПУ

Номинальный размер | Габаритные размеры, мм | Предельное отклонение для граничных размеров, мм |

25 | 102 | ±1,5 |

40 | 114 | ±1,5 |

50 | 124 | ±1,5 |

80 | 165 | ±1,5 |

100 | 194 | ±1,5 |

150 | 229 | ±1,5 |

200 | 243 | ±1,5 |

250 | 297 | ±2,5 |

300 | 338 | ±2,5 |

400 | 400 | ±2,5 |

Примечания | ||

Таблица 4 - Габаритные размеры для бесфланцевых ПУ

Номинальный | Габаритные размеры, мм | Предельные | |

размер | PN 10, 16, 20, 25, 40, 50 | PN 110 | отклонения для граничных размеров, мм |

25 | 77 | 86,5 | ±1,5 |

40 | 77 | 86,5 | |

50 | 77 | 86,5 | |

80 | 114 | 104 | |

100 | 114 | 133 | |

150 | 140 | 175 | |

200 | 171 | 205 | |

250 | 203 | 240 | |

300 | 240 | 280 | ±2,5 |

400 | 320 | 350 | |

Примечания | |||

| |||

Разрешены следующие ПУ:

- фланцевые с различными номинальными размерами на входе и выходе;

- ПУ, которые имеют граничные размеры, отличающиеся от размеров, указанных в таблицах 1 и 2.

4.1.6 Уплотнение регулировочного устройства

Должно быть предусмотрено средство для уплотнения регулировочного устройства. Регулировочное устройство должно быть опломбировано, если это требуется в спецификации заказа.

4.1.7 Настройка диапазона

Для настройки диапазона заданных значений могут быть заменены компоненты регулятора. В этом случае производитель должен указать необходимую процедуру в руководстве по эксплуатации.

4.1.8 Внешняя визуальная индикация положения закрывающего элемента

ПУ должны быть оснащены внешним визуальным устройством, которое четко указывает в каком положении находится закрывающий элемент: в открытом или закрытом.

4.1.9 Пружины

Пружины не должны быть перенапряжены при любых рабочих условиях, и должно быть обеспечено достаточное свободное перемещение пружины, чтобы обеспечить удовлетворительную работу ПУ.

Пружина должна быть сконструирована таким образом, чтобы не происходил ее изгиб в соответствии с ГОСТ 13764, ГОСТ 13765 и ГОСТ Р 50753.

4.1.10 Части, передающие исполнительные силы

Детали, передающие исполнительные силы, должны быть металлическими и иметь рассчитанный коэффициент запаса прочности 3 против постоянной деформации.

4.1.11 Сменные детали, которые могут быть подвержены эрозии или истиранию

Кольцо седла должно быть заменяемым, на случай возникновения эрозии или истирания.

4.2 Материалы

4.2.1 Требования к металлическим материалам

4.2.1.1 Детали, содержащие давление и внутренние металлические перегородки

Части, содержащие давление, в том числе части, находящиеся под давлением, в случае разрушения диафрагмы или перепада давления, и внутренние металлические перегородки могут быть выполнены из:

- материалов, соответствующих ограничениям, приведенными в таблице 5;

- или материалов по ГОСТ 33260.

Внутренние компоненты ПУ, на которые не действует перепад давления, могут быть изготовлены либо из материалов, приведенных в ГОСТ 33260, либо из материалов, соответствующих требованиям, приведенным в таблице 5 без учета ограничений на давление и номинальные размеры, или из разных материалов при условии, что они соответствуют требованиям настоящего стандарта.

4.2.1.2 Документы по проверке материалов "деталей, находящихся под давлением, и внутренних металлических перегородок"

В этом подпункте указаны различные типы документов осмотра, предоставленные покупателю в соответствии с требованиями заказа, для поставки компонентов, используемых для ПУ.

Детали, работающие под давлением, и внутренние металлические перегородки такие как корпусы, используемые в регуляторах категорий II, III и IV в соответствии с [1] (приложение I), сопровождаются свидетельством о проверке материала.

Для этих корпусов, когда изготовитель материала имеет соответствующую систему обеспечения качества, сертифицированную компетентным органом, аккредитованным в Российской Федерации и прошедшим специальную оценку, для материалов представляют документ, в котором указан химический состав материала и который содержит протокол испытаний на механические свойства:

- корпусы, используемые в регуляторах категории I в соответствии с [1] (приложение I), сопровождающиеся протоколом испытаний материалов на механические свойства.

Детали, работающие под давлением, и внутренние металлические перегородки других компонентов, используемых для регуляторов:

- с PS2,5 МПа, могут сопровождаться протоколом испытаний материала на механические свойства;

- PS>2,5 МПа, должны сопровождаться свидетельством исследования материалов, в котором указан химический состав материала и протокол испытаний на механические свойства.

4.2.1.3 Крепежные детали, интегральные технологические и измерительные линии и соединители

Крепежные детали, интегральные технологические и измерительные линии и разъемы могут быть выполнены:

- из материалов, соответствующих ограничениям, приведенным в таблице 5;

- материалов, приведенных в ГОСТ 33260.

Таблица 5 - Материалы

Ограничения | ||||

Материал | Защитное отключающее устройство | |||

Группа | Свойства | |||

|

|

|

| |

Прокат и кованая сталь | 16 | 100 | - | - |

Литая сталь | 15 | 100 | - | - |

Чугун с шаровидным | 7 | 20 | 1500 | 1000 |

графитом | 15 | 50 | 5000 | 300 |

Ковкий чугун | 6 | 20 | 1000 | 100 |

Медно-цинковые кованые сплавы | 15 | 100 | - | 25 |

Медно-оцинкованные и | 5 | 20 | 1000 | 100 |

медно-цинковые сплавы | 15 | 100 | - | 25 |

Алюминиевые кованые сплавы | 4 | 20 | - | 50 |

7 | 50 | - | 50 | |

100 | - | 25 | ||

Алюминиевые литые | 1,5 | 10 | 250 | 150 |

сплавы | 4 | 20 | 1600 | 1000 |

Интегральные технологические и измерительные линии | ||||

Медь | - | 25 | - | - |

Стали | - | 100 | - | - |

Соединители | ||||

Стали | 8 | - | - | - |

Крепеж | ||||

Сталь для болтов, винтов, | 9 | 50 | - | - |

шпилек | 12 | 100 | - | - |

Примечание - Для отливок указанные механические характеристики указаны на механически обработанном образце, полученном из отдельно литых испытательных образцов в соответствии с соответствующим стандартом для выбранных материалов. | ||||

| ||||

4.2.1.4 Документы по проверке материалов "крепежные детали и компрессионные фитинги"

В этом подпункте указаны различные типы документов для проверки материалов, предоставленных покупателю в соответствии с требованиями заказа, для поставки компонентов, используемых для регуляторов.

Болты, винты, шпильки, гайки и компрессионные фитинги, используемые в деталях, работающих под давлением в регуляторах, должны проходить приемку по ГОСТ Р ИСО 3269, иметь маркировку, а также протокол испытаний на механические свойства.

4.2.1.5 Производство

Изготовитель должен указать выбранные стандартные образцы материалов в соответствующей документации (см. 8.1.1).

Изготовление сварных швов во всех деталях, содержащих давление, должно производиться с использованием квалифицированных процедур сварки в соответствии с ГОСТ Р ИСО 15607, ГОСТ Р ИСО 15609-1, ГОСТ Р ИСО 15610, ГОСТ Р ИСО 15611, ГОСТ Р ИСО 15612, ГОСТ Р ИСО 15613, ГОСТ Р ИСО 15614-1 и ГОСТ Р ИСО 15614-2, квалифицированными сварщиками или операторами сварки в соответствии с требованиями ГОСТ Р 53688, ГОСТ Р 53687, ГОСТ Р 54006 и ГОСТ Р ИСО 15614-13.

Кроме того, для изготовления сварных швов для корпусов, глухих фланцев, колпачков и корпусов исполнительных механизмов:

- должны быть использованы только сварные швы с полным проплавлением;

- изготовление сварных швов и термообработка по ГОСТ 33857 и ГОСТ Р 54803.

Эти дополнительные требования не применимы к уплотнению сварных швов.

Для всех деталей, содержащих давление, и внутренних металлических перегородок изготовитель должен идентифицировать материал на протяжении всего производства от получения до окончательных длительных испытаний с помощью маркировки или этикетирования.

4.2.1.6 Неразрушающий контроль

Стальные корпуса должны подвергаться неразрушающему контролю (НК) в соответствии с таблицами 6 и 7.

Таблица 6 - Неразрушающий контроль

НК объемный | НК поверхностный | |||||

Рентгено- | Ультразвуковой | Визуальный | С помощью магнитных частиц | Проникающей жидкостью | ||

Стальные отливки | ГОСТ 7512, 10.3.2 | Доступные поверхности | ГОСТ 7512, 10.3.3 | |||

Поковки, прутки, тарелки и трубчатые изделия | ГОСТ 7512, 10.4 и 10.5 | Не применимо | ||||

Сварные швы | В соответствии с таблицей 7 (см. E и F) | Доступные поверхности | В соответствии с таблицей 7 | |||

Процедуры неразрушающего контроля и критерии приемки отливок, поковок и ремонта сварных швов | ГОСТ 7512, ГОСТ ISO 17636-2 | ГОСТ Р 55724, приложение Е настоящего стандарта | ГОСТ Р ИСО 17637 | ГОСТ 21105, приложение В настоящего стандарта | ГОСТ 18442, приложение Г настоящего стандарта | |

Процедуры неразрушающего контроля и критерии приемки технологических сварных швов, включая их ремонт | ГОСТ 7512 ГОСТ ISO 17636-2 и приложение Б настоящего стандарта | ГОСТ Р 55724 и приложение Д настоящего стандарта | ГОСТ Р ИСО 17637 | |||

Основные требования | Обследование проводится на материале после любой термической обработки, требуемой материалом, или сварки, до или после финишной обработки по выбору изготовителя. | |||||

| ||||||

Таблица 7 - Минимальный объем осмотра образца

Элементы для исследования |

| DN | ||||

<100 |

|

|

|

| ||

Отливки | 100 | A + B | A + C | A + C | A + D | |

50 | A + B | |||||

<50 | А | |||||

Поковки, бруски, плиты и | 100 | - | C | C | D | |

трубчатые изделия | 50 | - | ||||

Сварные швы полного | >16 | A + F | ||||

проплавления | 5 | A + E | ||||

Сварные швы неполного проплавления | >16 | A + B | ||||

A - визуальный осмотр 100% партии продукции. | ||||||

В случае выборочной проверки, если литье, ковка или сварка не соответствуют критериям приемки, должны быть проверены дополнительные контрольные образцы, размер партии в два раза выше от первоначального количества отобранных образцов из той же партии.

Если один экземпляр из отобранной партии отливок, поковок или сварных швов не соответствует требованиям, то осмотр распространяется на все отливки, поковки или сварку в серийной партии.

Любое литье, ковка или сварные швы, которые не соответствуют критериям приемки, должны быть отремонтированы в соответствии с технической документацией, а затем должны быть перепроверены.

Неразрушающий контроль должен выполняться квалифицированным персоналом, аттестованным в соответствии с ГОСТ 30489 или ГОСТ Р 54795 или другими эквивалентными стандартами.

4.2.2 Требования к эластомерным материалам (материалы из вулканизованного каучука)

Эластомеры должны соответствовать требованиям ГОСТ Р 54553.

4.2.3 Требования к неметаллическим материалам, отличным от тех, которые приведены в 4.2.2

Функциональные неметаллические детали, контактирующие с газом, должны быть химически устойчивы к топливным газам по ГОСТ 5542 и добавкам, обычно используемым для одоризации и кондиционирования газов. Более того, эти материалы должны быть устойчивыми к допустимым примесям в газе.

Стойкость к воздействию жидкостей функциональных неметаллических деталей должны* соответствовать требованиям таблицы 8.

___________________

* Текст документа соответствует оригиналу. - .

После выдерживания деталей в течение одной недели при (23±2)°С в тестируемой жидкости А (100% н-пентан), как указано в ГОСТ ИСО 1817, с последующим высушиванием в духовке при (70±2)°С, изменение их массы при определении указанного метода в ГОСТ 9.030 должно соответствовать требованиям таблицы 8.

Таблица 8 - Требования к неметаллическим материалам, отличным от требований 4.2.2

Характеристики | Определение изменения массы | Требования |

Максимальное изменение массы после одной недели при (23±2)°С | ГОСТ 9.030 | ±5% |

Максимальное изменение массы после сушки в духовке при (70±2)°С | ГОСТ 9.030 | +5% /-2% |

4.3 Прочность корпусов

4.3.1 Корпус и его внутренние металлические перегородки

Предельное давление ![]() (определенное или рассчитанное в соответствии с 7.3), максимально допустимое давление PS и максимальное давление на входе должны быть следующими:

(определенное или рассчитанное в соответствии с 7.3), максимально допустимое давление PS и максимальное давление на входе должны быть следующими:

![]() . (1)

. (1)

4.3.3 Другие детали, содержащие давление

4.3.3.1 Общие положения

Другие части, содержащие давление, классифицируют на следующие три группы:

а) группа I - части, которые подвержены входному давлению в нормальных рабочих условиях и рассчитанные на выдерживание максимально допустимого давления, равного PS (например, удельное давление, содержащее такие детали как корпус, контроллер в соответствии с рисунками 2а и 2с;

б) группа II - части, которые подвержены входному давлению в результате условий отказа (например, контроллера в соответствии с рисунком 1а);

1) предназначенные для выдерживания максимально допустимого давления, равного PS;

2) предназначенные для выдерживания определенного максимально допустимого давления PSD, которое ниже PS и имеет дополнительные защитные меры;

в) группа III - части, не подверженные входному давлению даже в случае аварийных ситуаций и предназначенные для выдерживания максимально допустимого давления PS или определенного максимально допустимого давления PSD, который ниже PS (например, контроллер в соответствии с рисунком 1, схема 1а).

4.3.3.2 Детали группы I

Для этой группы предельное давление ![]() , максимально допустимое давление PS и максимальное давление

, максимально допустимое давление PS и максимальное давление ![]() на входе должны соответствовать следующим требованиям:

на входе должны соответствовать следующим требованиям:

![]() . (2)

. (2)

4.3.3.3 Детали группы II

Для деталей группы II предельное давление ![]() , максимально допустимое давление PS и максимальное давление

, максимально допустимое давление PS и максимальное давление ![]() на входе должны соответствовать следующим требованиям:

на входе должны соответствовать следующим требованиям:

![]() . (3)

. (3)

В качестве альтернативного решения детали группы II, предназначенные для выдерживания определенного давления, могут быть защищены от превышения допустимых пределов давления соответствующей конструкцией (особый страховочный аксессуар, например, предохранительный клапан, отвод воздуха, продувка через измерительные/технологические линии и/или ограничение потока газа посредством соответствующих зазоров между подвижными и неподвижными частями). В этом случае необходимо учитывать также условия работы с выходным запорным клапаном установки в закрытом положении. В этом случае предельное давление ![]() соответствующих частей, выдерживающих давление, удельное максимально допустимое давление PSD и максимальное давление

соответствующих частей, выдерживающих давление, удельное максимально допустимое давление PSD и максимальное давление ![]() , достигнутое в случае отказа, должно соответствовать следующим требованиям:

, достигнутое в случае отказа, должно соответствовать следующим требованиям:

![]() . (4)

. (4)

Точка настройки специального предохранительного аксессуара должна быть отрегулирована таким образом, чтобы ограничивать давление до соответствующего предельно допустимого давления PSD. Соответствующие инструкции по приведению точки настройки должны быть включены в руководство по эксплуатации и техническому обслуживанию.

4.3.3.4 Детали группы III

Части спроектированные таким образом, чтобы выдерживать PS, предельное давление ![]() , максимально допустимое давление PS и максимальное давление

, максимально допустимое давление PS и максимальное давление ![]() на входе должно соответствовать следующим требованиям:

на входе должно соответствовать следующим требованиям:

![]() . (5)

. (5)

Части спроектированные таким образом, чтобы выдерживать PSD, предельное давление ![]() , конкретное максимально допустимое давление PSD и максимальное давление

, конкретное максимально допустимое давление PSD и максимальное давление ![]() , достигнутое в случае отказа, должны соответствовать следующим требованиям:

, достигнутое в случае отказа, должны соответствовать следующим требованиям:

![]() . (6)

. (6)

В последнем случае с конкретным предельно допустимым давлением PSD маркировка должна включать также максимальное рабочее давление ![]() и конкретное максимально допустимое давление PSD, как указано в разделе 9.

и конкретное максимально допустимое давление PSD, как указано в разделе 9.

4.3.4 Предохранительные запорные устройства интегральной прочности

_______________

Для этих ПУ максимальное давление газа на входе

![]() .

.

Предохранительные запорные устройства, классифицированные как ПУ интегральной прочности, должны включать части, содержащие давление, только предназначенные для выдерживания максимально допустимого давления PS.

Для этих типов предохранительных запорных устройств маркировка должна включать символ "IS". По запросу потребителя этот символ также может быть нанесен на корпус.

4.3.5 Предохранительные запорные устройства дифференциальной прочности

Предохранительные запорные устройства, классифицированные как ПУ дифференциальной прочности, включают в себя части, содержащие давление, предназначенные для выдерживания конкретного максимально допустимого давления PSD, где PSD<PS.

Для этих типов ПУ маркировка должна включать символ "DS". По запросу потребителя этот символ может быть также нанесен на корпус.

4.3.6 Внутренние металлические перегородки

Когда камеру в ПУ разделяют металлической перегородкой на отдельные камеры, содержащие давление, разделительная стенка в этом случае должна быть спроектирована с учетом максимального перепада давления.

Должно соблюдаться следующее требование:

![]() . (7)

. (7)

4.3.7 Минимальные значения коэффициента прочности

Значения, указанные в таблице 9, должны использоваться для ограничения напряжения в стенках деталей, содержащих давление, и внутренних металлических перегородках при максимально допустимом давлении.

Таблица 9 - Минимальные значения коэффициента прочности

Группа материалов | Минимальное значение коэффициента прочности | |

S | Для частей корпуса, напряженных силами от трубопроводов, только | |

Прокат и кованая сталь | 1,7 | 2,13 |

Литая сталь | 2,0 | 2,5 |

Чугун с шаровидным графитом и ковкий чугун | 2,5 | 3,13 |

Медно-цинковые деформируемые сплавы и алюминиевые кованые сплавы | 2,0 | 2,5 |

Медно-оловянные литые сплавы и сплавы из медно-цинкового сплава | 2,5 | 3,13 |

Алюминиевые литые сплавы | 2,5 | 3,13 |

Алюминиевые литые сплавы | 3,2 | 4,0 |

Значения коэффициентов прочности, применимых к диафрагмам, когда они имеют как функцию частей, содержащих давление, так и функцию внутренних металлических перегородок, указаны в 7.3.2.

4.3.8 Коэффициент прочности сварного соединения

Для сварных соединений как в частях, содержащих давление, так и во внутренних металлических разделительных перегородках коэффициент прочности соединения не должен превышать следующих значений:

- для сварных соединений, подверженных 100%-ному неразрушающему контролю, - 1;

- для сварных соединений, подверженных выборочному неразрушающему контролю, - 0,85;

- для сварных соединений, не подверженных неразрушающему контролю, кроме визуального осмотра, - 0,7.

5 Функциональные требования

5.1 Общие сведения

5.1.1 Отключение и открытие

Отключение потока газа должно быть автоматическим и не должно прерываться до тех пор, пока не будет достигнуто закрытое положение закрывающего элемента.

Открытие ПУ возможно только при ручном управлении.

5.1.2 Монтажное положение

ПУ в рамках настоящего стандарта должны функционировать в любом монтажном положении, указанном изготовителем, с допустимым отклонением в ±5°.

5.1.3 Байпас

Если внутренний байпас установлен с целью выравнивания давления, то он должен безопасно и автоматически закрываться до или во время отключения.

5.1.4 Ледообразование

Если требуется в спецификации заказа, ПУ должны быть проведены испытания типового образца в соответствии с требованиями потребителя, например, в соответствии с приложением А.

5.1.5 Условия закрытия

ПУ класса А не будут закрыты в следующих случаях:

- повреждение элемента датчика давления (например, диафрагмы);

- отказ внешнего источника питания, если не предусмотрена резервная система.

Примечание - Не следует учитывать неисправность сильфона или элемента датчика давления поршня.

5.1.6 Падение давления

Когда корпус ПУ не является полнопроходным шаровым краном по ГОСТ 21345, падение давления по отношению к рабочим условиям должно быть указано изготовителем, если это требуется в спецификации заказа.

Для ПУ с прямыми полнопроходными корпусами или аналогичными, падение давления, рассчитанное для трубопровода, должно включать размер корпуса клапана.

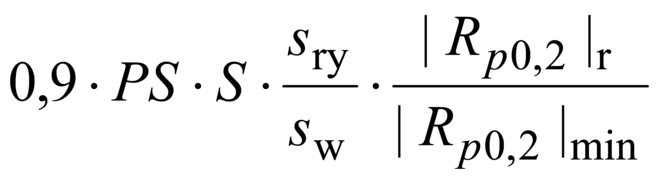

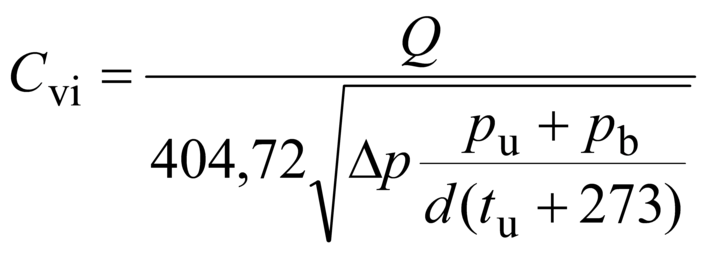

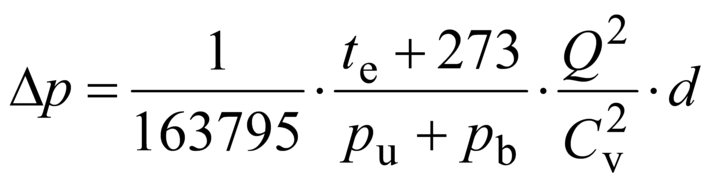

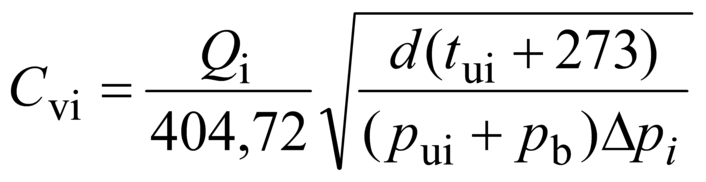

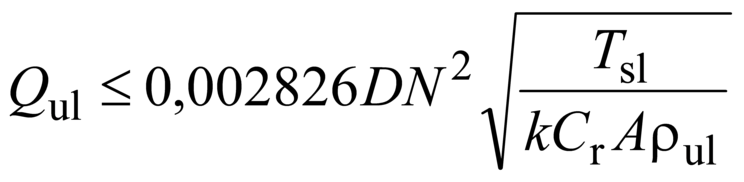

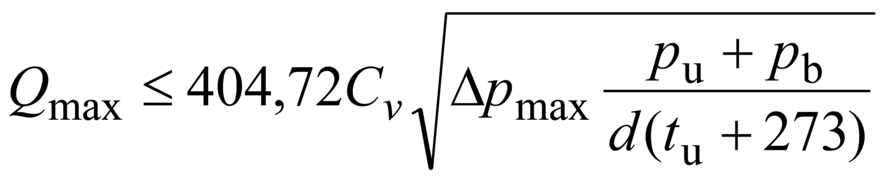

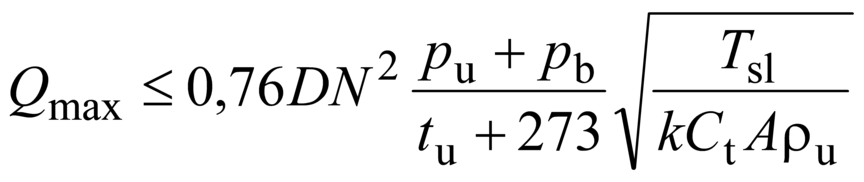

Для ПУ, включенных в регулятор, расчет падения давления может выполняться по ГОСТ Р 58423 [формула (3) или (5)].

Для автономных ПУ расчет падения давления может быть выполнен в соответствии с приложением В (см. формулу В.1).

5.1.7 Наблюдение и техническое обслуживание

Для ПУ классов А и В требуется надлежащая проверка и техническое обслуживание, в частности для класса В, для защиты против преждевременного и/или незаметного отказа элемента детектора давления.

Для ПУ класса В производитель должен обратить внимание потребителя на остаточные риски, связанные с элементом детектора давления. Уведомление об остаточных рисках должно быть включено в документацию (см. 8.2.3).

5.2 Прочность корпуса, внешняя герметичность и внутреннее уплотнение

5.2.1 Прочность корпуса

Детали, содержащие давление, подвергают испытанию, описанному в 7.5, при этом не должно быть видимых утечек и остаточной деформации, превышающие 0,2% или 0,1 мм, в зависимости от того, что больше.

Процент остаточной деформации рассчитывается как:

![]() , (8)

, (8)

где ![]() - расстояние между любыми двумя точками на части, содержащей давление, перед выполнением испытания давлением;

- расстояние между любыми двумя точками на части, содержащей давление, перед выполнением испытания давлением;

- расстояние между теми же точками после снятия испытательного давления.

5.2.2 Внешняя герметичность

При испытаниях, проводимых в соответствии с 7.7, детали, содержащие давление, и все соединения должны быть герметичны.

5.2.3 Внутреннее уплотнение

Для устройства с закрытыми затворами требования внутренней герметизации выполняются, когда:

- во время герметизации наблюдаются пузырьки в течение 5 с;

- утечка не превышает значений, указанных в таблице 14. Эти значения должны использоваться во время испытаний при температуре окружающей среды и при предельных температурах.

Для проверки могут быть использованы признанные альтернативные методы обнаружения внутренней утечки (например, электронное устройство).

Для таких методов должна быть продемонстрирована эквивалентность вышеуказанных требований.

Накопленная внутренняя утечка из внутренних стенок закрывающего элемента в закрытом положении, любого байпаса и соединения не должна превышать значений, указанных в таблице 14 при испытании в соответствии с 7.8.

Для отсечных устройств должны быть установлены нормы утечки в соответствии с ГОСТ 9544, как указано в спецификации заказа.

5.3 Точность

Отклонение давления срабатывания для ПУ должно соответствовать группе точности по таблице 10.

Таблица 10 - Определенные группы точности

Группа точности | Допустимое отклонение |

AG 1 | ±1% |

AG 2,5 | ±2,5% |

AG 5 | ±5% |

AG 10 | ±10% |

AG 20 | ±20% |

AG 30 | ±30% |

| |

Тип ПУ может соответствовать различным группам точности в зависимости от заданного диапазона ![]() и

и ![]() или от рабочего диапазона рабочего давления

или от рабочего диапазона рабочего давления ![]() .

.

При нижней предельной температуре допустимое отклонение для объявленной группы точности может перейти к меньшему значению, как указано в 7.9.3.

5.4 Время отклика

Время отклика ![]() должно быть:

должно быть:

а) для устройств с закрытыми затворами не более 2 с включительно;

б) для отсечных устройств:

1) для DN250 не более (0,08·DN) с включительно;

2) для DN>250 не более (0,06·DN) с включительно.

Для отсечных устройств в спецификации заказа допускается указывать меньшее время отклика.

Регулируемое время отклика может быть запрошено потребителем в спецификации заказа.

5.5 Повторная фиксация и разблокировка

5.5.1 Разность повторной фиксации

Разность повторной фиксации ![]() измеряют в соответствии с 7.11.

измеряют в соответствии с 7.11.

5.5.2 Разблокировка при механическом воздействии

При испытаниях в соответствии с 7.11 не должна происходить разблокировка ПУ.

5.6 Закрывающая сила

При испытании в соответствии с 7.12 закрывающее усилие должно обеспечивать закрытие закрывающего элемента с достаточным коэффициентом безопасности при всех рабочих условиях. В случае закрытия элемента рассматривают соответствующие меры, направленные на предотвращение против поломки пружин, как меры, указанные в 4.1.9.

Закрывающая сила должна соответствовать следующим формулам:

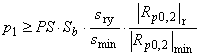

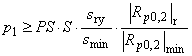

- в открытом положении:

![]() ; (9)

; (9)

- в закрытом положении:

![]() , (10)

, (10)

где ![]() - это сила закрытия;

- это сила закрытия;

R - сила трения (нестатического трения);

S - несбалансированная нагрузка от статического давления;

W - вес движущихся частей;

D - динамическая сила на замыкающем элементе от массы, протекающей через ПУ;

f=1,1 (где сила противостоит закрытию закрывающего элемента);

f= 0,9 (где сила помогает закрытию закрывающего элемента).

Добавление применяют, когда сила противостоит закрытию закрывающего элемента и вычитают, когда сила помогает закрытию закрывающего элемента.

Динамическая сила D считается нулевой, если она помогает закрытию закрывающего элемента.

При наличии крутящего момента, развиваемого движущимися частями при протекающей массе, следует учитывать расчет ![]() .

.

Обе формулы должны быть проверены в наиболее критических рабочих условиях при наиболее критическом монтажном положении.

5.7 Долговечность и ускоренное старение

При проведении испытания в соответствии с 7.13 ПУ должен отвечать требованиям по герметичности в соответствии с 5.2.2 и 5.2.3, а установленные отклонения давления должны оставаться в пределах AG.

5.8 Сила механизма отключения, седла клапана и закрывающего элемента против динамического влияния потока газа

Это требование применяется к ПУ, где динамическое воздействие на закрывающий элемент в положении полностью открыто. После испытаний в соответствии с 7.15 ПУ должен удовлетворять требованиям внутреннего уплотнения.

5.9 Коэффициент расхода

Когда ПУ включен в регуляторе, то используют коэффициенты расхода в соответствии с ГОСТ Р 58423.

Для автономных ПУ можно использовать коэффициент расхода в соответствии с 7.9.5.

5.10 Окончательный визуальный осмотр

В типовом испытании конкретно после испытаний по 7.5-7.15 включительно и 7.4 и по приложению А, когда применимо, ПУ не должен показывать излишнего износа, изгиба, коррозии, повреждений или других дефектов, которые могут повлиять на его долгосрочную эффективность.

6 Испытания

6.1 Общие положения

Настоящий раздел содержит руководство по процедуре, которая может быть использована, когда необходима сертификация соответствия требованиям настоящего стандарта.

Кроме этого в подпунктах настоящего раздела можно также применять к оценке соответствия требования [1].

6.2 Испытания

Таблица 11 дает обзор различных типов испытаний и сопоставляет их с требованиями и методами испытаний, подробно описанные в разделах 4, 5 и 7.

Требования настоящего подраздела должны соблюдаться, если потребитель запросил оценку соответствия по настоящему стандарту.

В тех случаях, когда результат оценки соответствия положительный, то ПУ может иметь в маркировке номер этого документа.

Таблица 11 - Обзор испытаний и требований

График испытаний | Требования | Методы испытаний | |||

T | M | S | Пункт настоящего стандарта | Название | Пункт настоящего стандарта |

Конструктивные испытания | |||||

А | А | А | 4.1 | Проверка размеров и визуальный контроль | 7.1 |

А | А | А | 4.2 | Проверка материалов | 7.2 |

А | 4.3 | Проверка прочности деталей, содержащих давление и внутренние металлические перегородки | 7.3 | ||

А | 4.1.10 | Проверка прочности деталей, передающих исполнительные силы | 7.4 | ||

Функциональные тесты | |||||

А | А | А | 5.2.1 | Испытание на прочность раковин и внутренних металлических перегородок | 7.5 |

А | А | А | 5.2.2 | Испытания внешней герметичности | 7.7 |

А | А | А | 5.2.3 | Испытания внутреннего уплотнения | 7.8 |

А | А | А | 5.3 | Испытание при температуре окружающей среды | 7.9.2 |

А | 5.3 | Испытание при предельных температурах -40°С; -20°С или -10°С или 60°С | 7.9.3 | ||

А | 5.3 | Проверка верхнего предела максимального диапазона | 7.9.4 | ||

А | А | 5.4 | Время отклика | 7.10 | |

А | 5.5 | Повторная фиксация и разблокировка | 7.11 | ||

А | 5.6 | Закрывающая сила | 7.12 | ||

А | 5.7 | Долговечность и ускоренное старение | 7.13 | ||

А | 5.8 | Проверка прочности механизма отключения, седла клапана и закрывающий элемент против динамического удара | 7.15 | ||

А | 5.9 | Определение коэффициента потока | 7.9.5 | ||

А | 5.10 | Окончательный визуальный осмотр после испытания типа | 7.16.1 | ||

А | А | 7.16.2 | Окончательный визуальный осмотр после обычных испытаний и контроль производства | 7.16.2 | |

Примечание - A - применимо, S - производственный надзор, M - длительные испытания, T - типовые испытания. | |||||

| |||||

6.3 Испытания типового образца

Включает испытания (см. таблицу 11), приведенные для установления классификации характеристик ПУ или серии ПУ. К таким испытаниям относится проверка документации, указанная в 8.1.1.

При внесении изменений в конструкцию ПУ или серию ПУ, которые могут повлиять на проведение испытания, производитель должен сообщить заинтересованным сторонам, если таковые имеются, в оценке соответствия этому документу.

6.4 Выбор образцов для испытаний

Количество и типы ПУ, подлежащие испытанию по типу, выбираются в соответствии со следующими требованиями:

- по крайней мере один ПУ для каждого типа приборов и контроллеров;

- не менее двух размеров (номинальный диаметр DN);

- по крайней мере один ПУ для каждой группы точности (AG).

Если один и тот же ПУ можно использовать как автономное или комбинированное устройство, он будет испытан только один раз.

6.5 Типовые испытания

К типовым испытаниям относят испытания и проверки (см. таблицу 11), выполненные на каждом ПУ производителем во время производственного процесса.

Типовые испытания подтверждают, что материалы, размеры, внешние условия и группы точности соответствуют результатам испытаний типового образца.

Типовые испытания встроенных регуляторов давления, если таковые имеются, подробно описаны в ГОСТ Р 58423.

6.6 Надзор за производством

К надзору за производством относят периодические испытания и проверки (см. таблицу 11), выполняемые для подтверждения постоянного соблюдения требований настоящего стандарта.

Испытания и проверки дополнительно включают:

- проверку записей длительных испытаний;

- проверку чертежей и сертификатов материалов.

7 Методы испытаний и проверки

7.1 Проверка размеров и визуальный осмотр

Действия по оценке:

- соответствия размеров частей, содержащих давление, с применимыми чертежами;

- соответствия конструкции ПУ сборочному чертежу и конструкции требований настоящего стандарта.

7.2 Проверка материалов

Действия при оценке соответствия материалов, используемых или предписанных требованиям раздела 4.2:

- проверку использованных материалов следует проводить путем рассмотрения сертификатов на материалы;

- проверку предписанных материалов следует проводить путем просмотра ведомости деталей.

7.3 Проверка прочности деталей, содержащих давление, и внутренних металлических перегородок

7.3.1 Метод расчета прочности

Проверку проводят путем проверки соответствия фактических факторов безопасности факторам, которые указаны в 4.3.7, и соответствия минимально допустимых толщин, показанных на чертежах, со значениями, указанными в прочностных расчетах.

Расчет на прочность может быть выполнен с учетом [2] и [3].

7.3.2 Метод экспериментального проектирования

Проверку производят путем проверки соответствия фактических факторов безопасности тем, которые указаны в 4.3.7 с учетом минимально допустимых толщин, показанных на чертежах, и минимального испытательного напряжения для выбранного материала.

Фактические факторы безопасности получают одним из двух способов:

а) проверкой предельного давления ![]() , при котором становится очевидным первый признак выхода из строя или отказа ПУ, повышают давление при гидравлических испытаниях до тех пор, пока не станут очевидными первые признаки выхода из строя или отказа в одном из компонентов:

, при котором становится очевидным первый признак выхода из строя или отказа ПУ, повышают давление при гидравлических испытаниях до тех пор, пока не станут очевидными первые признаки выхода из строя или отказа в одном из компонентов:

1) только для корпусов:

; (11)*

; (11)*

________________

* Формула соответствует оригиналу. - .

2) для других компонентов:

; (12)*

; (12)*

________________

* Формула соответствует оригиналу. - .

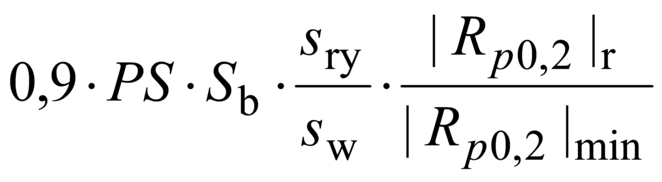

б) проводят гидравлические испытания давлением и проверяют, что постоянные деформации не превышают значений, указанных в 5.2.1, при следующих испытательных давлениях:

1) только для корпусов:

; (13)

; (13)

2) для других компонентов:

, (14)

, (14)

где ![]() - минимальная расчетная толщина стенки в точке появления первого признака текучести, мм;

- минимальная расчетная толщина стенки в точке появления первого признака текучести, мм;

![]() - измеренная толщина стенки испытуемого образца в точке появления первого признака текучести, мм;

- измеренная толщина стенки испытуемого образца в точке появления первого признака текучести, мм;

![]() - минимальное контрольное напряжение (предел текучести) для выбранного материала согласно соответствующему документу, Н/мм

- минимальное контрольное напряжение (предел текучести) для выбранного материала согласно соответствующему документу, Н/мм;

![]() - измеренное испытательное напряжение (предел текучести) для материала испытуемого образца согласно соответствующему документу, Н/мм

- измеренное испытательное напряжение (предел текучести) для материала испытуемого образца согласно соответствующему документу, Н/мм;

![]() - минимальная проектная толщина стенки для самой слабой точки, мм;

- минимальная проектная толщина стенки для самой слабой точки, мм;

![]() - измеренная толщина стенки испытуемого образца для самой слабой точки, мм.

- измеренная толщина стенки испытуемого образца для самой слабой точки, мм.

Самая слабая точка может быть определена по технической оценке или посредством измерений (тензодатчик и т.д.).

Испытание проводят таким образом, что возможны деформации испытательного образца во всех направлениях. Не должно быть никаких дополнительных напряжений из-за изгиба, крутящего момента или натяжения.

Силы с крепежных систем должны быть такими же, как при обычных условиях установки.

Корпусы ПУ и детали, содержащие давление и изготовленные из разных материалов, могут подвергаться испытанию давлением отдельно.

Для гидравлических испытаний могут использоваться специальные высокопрочные зажимные болты, гайки и прокладки (между отдельными частями, содержащими давление).

Для компонента с конкретным максимально допустимым давлением PSD в формулах (13) и (14) обозначение "PS" следует заменить на "PSD".

Диафрагмы, используемые в качестве элементов, выдерживающих давление в камерах, которые подвергаются или которые могут быть подвергнуты максимальному перепаду ![]() , должны выдерживать испытательное давление, по меньшей мере:

, должны выдерживать испытательное давление, по меньшей мере:

- 0,3 кгс/см, если

![]() 0,15 кгс/см

0,15 кгс/см;

- ![]() , если 0,15 кгс/см

, если 0,15 кгс/см![]() 5 кгс/см

5 кгс/см;

- ![]() , но не менее 10 кгс/см

, но не менее 10 кгс/см, если

![]() 5 кгс/см

5 кгс/см.

7.4 Проверка прочности частей, передающих приводные силы

Проверку проводят путем проверки соответствия фактических факторов безопасности тем, которые указаны в 4.1.10, и соответствия размеров, показанных на чертежах, значениями, указанными в расчетах прочности.

В качестве альтернативы, проверка может быть выполнена с помощью фактического испытания.

7.5 Испытание на прочность стенок и внутренних металлических перегородок

Компоненты, содержащие давление, детали, на которые воздействует давление или перепад давления, в случае выхода из строя диафрагмы или уплотнения и внутренние металлические перегородки должны подвергаться испытанию давлением.

Испытание проводят с использованием воды при температуре окружающей среды под давлением в соответствии с значениями таблицы 12 в течение 3 мин (см. 5.2.1).

Испытание проводят таким образом, чтобы деформация ПУ была возможна во всех направлениях. При этом не должно быть дополнительных напряжений из-за изгиба, крутящего момента или натяжения.

Силы с крепежных систем должны быть такими же, как и при обычных условиях установки по меньшей мере во время испытания типового образца.

Испытание может проводиться без отделения внутренних частей, по которым проходит газ.

Испытание также допускается проводить с воздухом или азотом, если во время проведения испытаний будут приняты необходимые меры безопасности.

Камеры, разделенные диафрагмами, должны находиться под давлением с обеих сторон диафрагмы при одинаковом давлении.

Таблица 12 - Значения давления для испытания корпуса на прочность

Камеры с максимально допустимым давлением PS | Камеры с определенным максимально допустимым давлением PSD |

Давление для испытания | |

1,5 PS, но не менее PS + 2 кгс/см | 1,5 PSD, но не менее PSD + 2 кгс/см |

7.6 Альтернативные испытания на прочность внутренних металлических стенок

Гидравлические испытания давлением, как описано в 7.5, могут быть заменены другими испытаниями (например, пневматическим испытанием), надежность которых должна быть продемонстрирована. Для испытаний, отличных от гидравлических испытаний давлением, перед проведением этих испытаний должны применяться дополнительные меры безопасности, в случае необходимости, такие как неразрушающие испытания или другие методы эквивалентной действительности.

7.7 Испытание на внешнюю герметичность

7.7.1 Испытание на внешнюю герметичность металлического корпуса

Собранный ПУ и его приборы пневматически тестируют для оценки соответствия требованиям 5.2.2. Испытание проводят при температуре окружающей среды с воздухом или газом при испытательном давлении, указанном в таблице 13. Это испытание следует проводить на собранном ПУ в течение:

- 15 мин при испытании типового образца;

- 1 мин при обычных испытаниях и при надзоре за производством.

Результат испытаний считают удовлетворительным, если выполнено одно из следующих условий:

- во время проведения испытаний наблюдались пузырьки в течение 5 с.

Примечание - Это испытание может быть выполнено путем покрытия ПУ вспенивающей жидкостью путем погружения ПУ в резервуар с водой или другими эквивалентными методами;

- внешняя утечка не выше значений, указанных в таблице 14, только для отсечных устройств.

Испытательные давления в таблице 13 не применяют к камерам, ограниченным по меньшей мере с одной стороны диафрагмой, даже если они подвергаются воздействию давления газа при нормальных рабочих условиях.

Испытание проводят таким образом, чтобы деформация ПУ была возможна во всех направлениях. При этом не должно быть дополнительных напряжений из-за изгиба, крутящего момента или натяжения.

Силы с крепежных систем должны быть такими же, как и при обычных условиях установки, по крайней мере, во время типового испытания.

Признанные альтернативные методы обнаружения утечки могут быть использованы для проверки утечки (например, электронные устройства). Для таких методов должна быть продемонстрирована эквивалентность вышеприведенных требований.

Таблица 13 - Значения давления для испытаний на внешнюю герметичность

Камеры с максимально допустимым давлением PS | Камеры с определенным | |

Камеры регулятора | Другие камеры | максимальным допустимым давлением PSD |

Давление для испытания | ||

1,2 | 1,1 PS | 1,1 PSD |

Таблица 14 - Максимальные значения внешней и внутренней скорости утечки

Номинальный размер DN | Скорость утечки воздуха в см | |

Внешняя | Внутренняя | |

25 | 40 | 15 |

От 40 до 80 | 60 | 25 |

От 100 до 150 | 100 | 40 |

От 200 до 250 | 150 | 60 |

От 300 до 350 | 200 | 100 |

400 | 400 | 300 |

| ||

7.7.2 Испытание внешней герметичности камер, ограниченных по меньшей мере с одной стороной диафрагмой

Такие камеры должны подвергаться пневматическому испытанию при испытательном давлении (в кгс/см), равном по меньшей мере:

- 0,2 кгс/см, если

![]() 0,15 кгс/см

0,15 кгс/см;

- ![]() , если 0,15 кгс/см

, если 0,15 кгс/см![]() 5 кгс/см

5 кгс/см;

- ![]() , но не менее 6,65 кгс/см

, но не менее 6,65 кгс/см, если

![]() 5 кгс/см

5 кгс/см.

Метод испытания и критерии приемки в соответствии с 7.7.1.

7.8 Испытание внутренней герметичности

Испытание на внутреннюю герметичность проводят при температуре окружающей среды с двумя различными испытательными давлениями 0,1 кгс/см и 1,1 PS перед закрывающим элементом и атмосферное давление на выходе собранного ПУ и его приборов для оценки соответствия требованиям 5.2.3. Этот тест может быть проведен до или после функциональных тестов, указанных в 7.9.2.

ПУ, встроенные в регуляторы, испытываются с регулятором в открытом положении.

Метод испытания для измерения класса утечки, если это применимо, в соответствии с ГОСТ 33257.

7.9 Группа точности

7.9.1 Общие условия

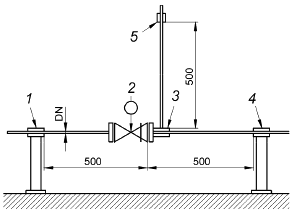

Испытания допускается проводить с использованием воздуха или газа. Если необходимые измеренные скорости потока преобразуются в значения, связанные с воздухом при нормальных условиях. Устройства измерения давления должны иметь точность не менее 0,25 AG. Испытания следует проводить при температуре окружающей среды. ПУ должны быть испытаны в монтажном положении, указанном изготовителем.