ГОСТ Р 56001-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АРМАТУРА ТРУБОПРОВОДНАЯ ДЛЯ ОБЪЕКТОВ ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Общие технические условия

Pipeline valves for objects of gas industry. General specifications

ОКС 23.060, 75.180

ОКП 37 0000

Дата введения 2015-02-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий - Газпром ВНИИГАЗ" (ООО "Газпром ВНИИГАЗ"), Закрытым акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (ЗАО "НПФ "ЦКБА"), Открытым акционерным обществом "Оргэнергогаз" (ОАО "Оргэнергогаз")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Техника и технология добычи и переработки нефти и газа"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 апреля 2014 г. N 364-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений стандарта ИСО 14313:2007* "Промышленность нефтяная и газовая. Системы трубопроводного транспорта. Арматура трубопроводная" (ISO 14313:2007 "Petroleum and natural gaz industries - Pipeline transportation systems - Pipeline valves", NEQ) в части основных требований, предъявляемых к конструкциям арматуры, а также с учетом стандарта Американского института нефти "Технический осмотр и испытания клапанов" (API Std 598:2009 "Valve inspection and testing", NEQ) в части требований к основным параметрам испытаний

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 РАЗРАБОТАН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (Раздел 8). Информация об изменениях к настоящему стандарту публикуется в годовом (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячно издаваемом информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет (gost.ru).

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру с номинальными диаметрами до 1400 на номинальные давления до

400, применяемую на объектах добычи, подземного хранения, переработки, транспортировки, распределения и потребления газа, и устанавливает общие технические требования к запорной, регулирующей, предохранительной и обратной трубопроводной арматуре при ее проектировании, изготовлении, приемке, испытаниях, транспортировке, монтаже, эксплуатации, ремонте, хранении и утилизации.

Настоящий стандарт не распространяется на устьевую (фонтанную) арматуру, арматуру конденсатопроводов, на трубопроводную арматуру для рабочей среды с содержанием сероводорода (HS) более 7 мг/м

, а также арматуру морских газопроводов и газопроводов, предназначенных для транспортировки сжиженных газов.

Настоящий стандарт может быть использован для подтверждения соответствия.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р ИСО 3183-2009 Трубы стальные для трубопроводов нефтяной и газовой промышленности. Общие технические условия

ГОСТ Р 50753-95 Пружины винтовые цилиндрические сжатия и растяжения из специальных сталей и сплавов. Общие технические условия

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 51330.0-99 Электрооборудование взрывозащищенное. Часть 0. Общие требования

ГОСТ Р 51901.12-2007 Менеджмент риска. Метод анализа видов и последствий отказов

ГОСТ Р 52079-2003 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия

ГОСТ Р 52568-2006 Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов. Технические условия

ГОСТ Р 52760-2007 Арматура трубопроводная. Требования к маркировке и отличительной окраске

ГОСТ Р 52857.1-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ Р 52857.2-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ Р 52857.3-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ Р 52857.4-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ Р 52857.5-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

ГОСТ Р 52857.6-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках

ГОСТ Р 53402-2009 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ Р 53671-2009 Арматура трубопроводная. Затворы и клапаны обратные. Общие технические условия

ГОСТ Р 53672-2009 Арматура трубопроводная. Общие требования безопасности

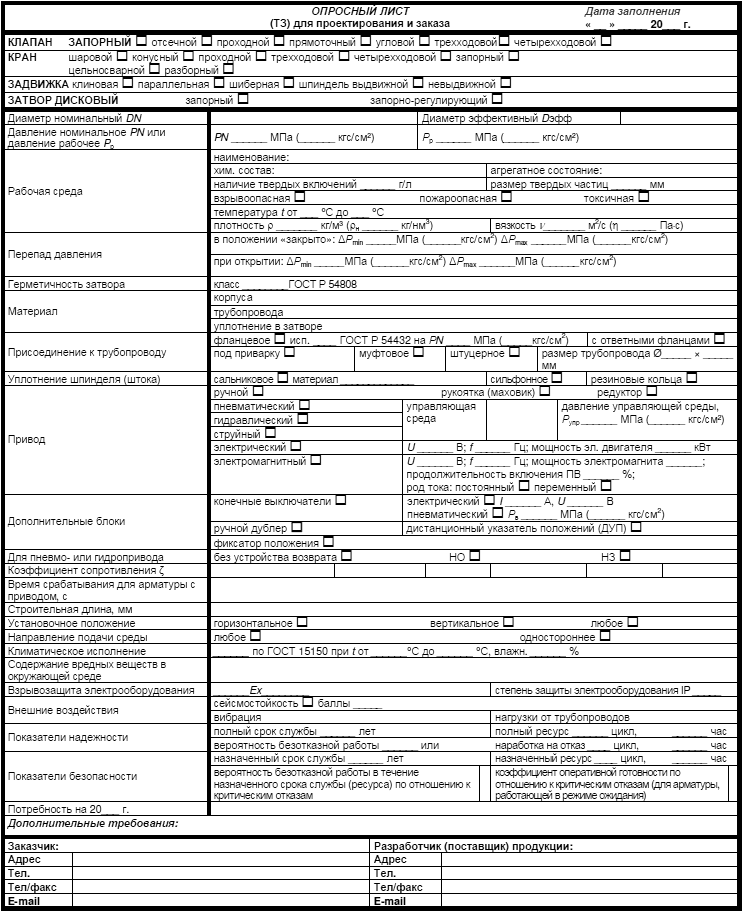

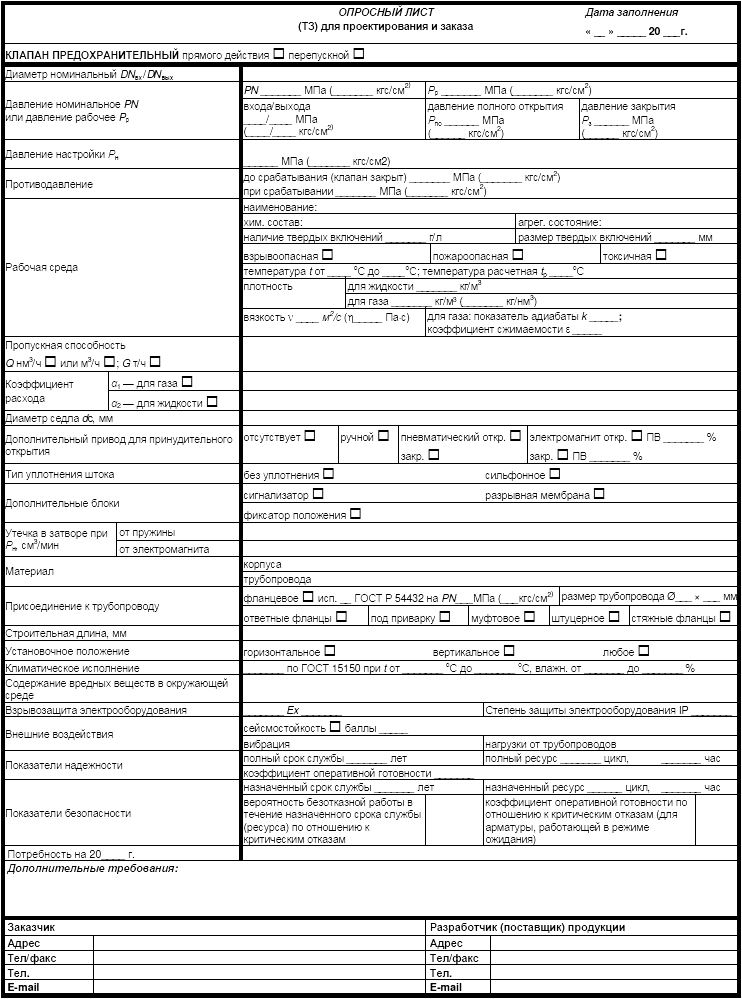

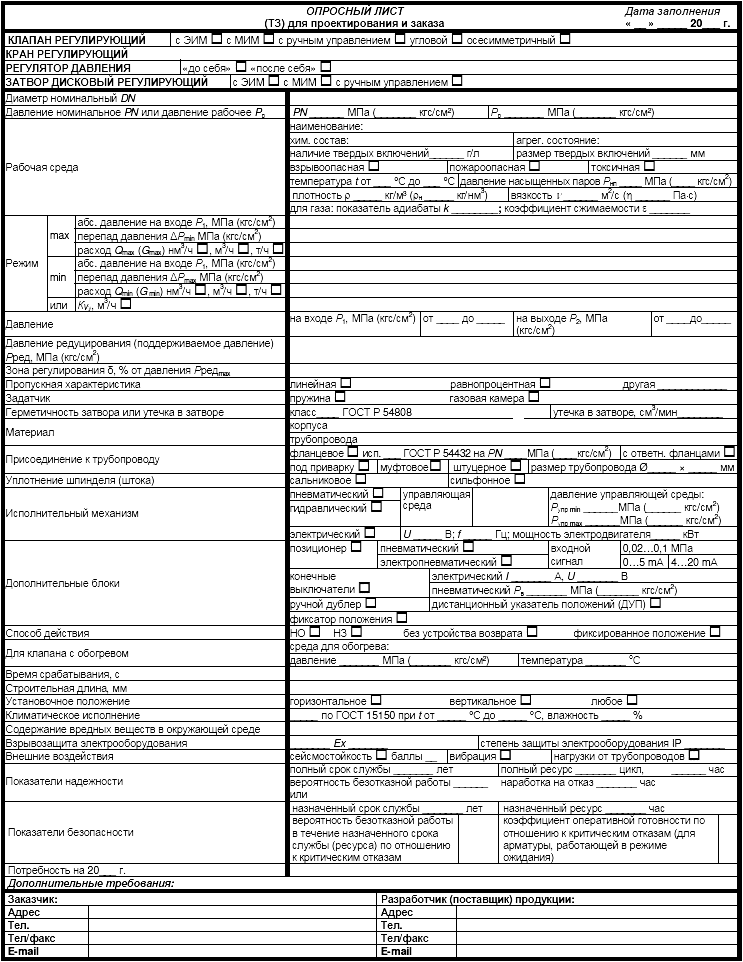

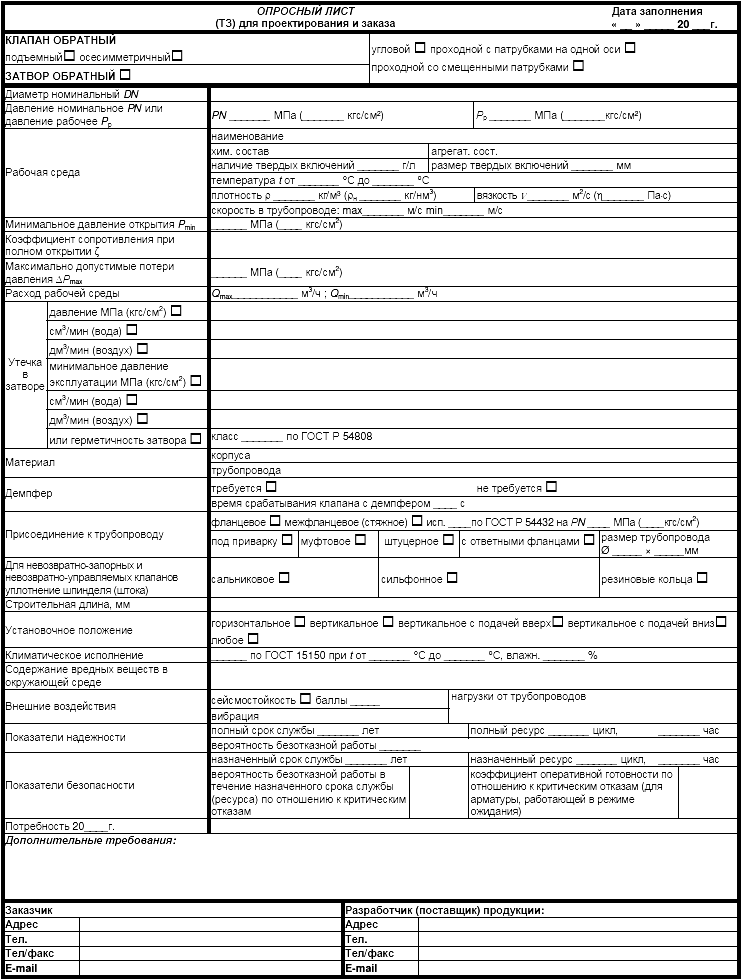

ГОСТ Р 53674-2009 Арматура трубопроводная. Номенклатура показателей. Опросные листы для проектирования и заказа

ГОСТ Р 54432-2011 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление от 1 до

200. Конструкция, размеры и общие технические требования

ГОСТ Р 54808-2011 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ Р 55509-2013 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Общие требования к выбору материалов

ГОСТ Р 55510-2013 Арматура трубопроводная. Приводы вращательного действия. Присоединительные размеры

ГОСТ Р 55511-2013 Арматура трубопроводная. Электроприводы. Общие технические условия

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.610-2006 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.085-2002 Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 15.311-90 Система разработки и постановки продукции на производство. Постановка на производство продукции по технической документации иностранных фирм

ГОСТ 27.310-95 Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения

ГОСТ 263-75 Резина. Метод определения твердости по Шору А

ГОСТ 356-80 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 1778-70 Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3326-86 Клапаны запорные, клапаны и затворы обратные. Строительные длины

ГОСТ 3706-93 Задвижки. Строительные длины

ГОСТ 5639-82 Стали и сплавы. Метод выявления и определения величины зерна

ГОСТ 5761-2005 Клапаны на номинальное давление не более 250. Общие технические условия

ГОСТ 5762-2002 Арматура трубопроводная промышленная. Задвижки на номинальное давление не более 250. Общие технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7192-89 Механизмы исполнительные электрические постоянной скорости ГСП. Общие технические условия

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8908-81 Основные нормы взаимозаменяемости. Нормальные углы и допуски углов

ГОСТ 9150-2002 Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

ГОСТ 9399-81 Фланцы стальные резьбовые на Ру 20-100 МПа (200-1000 кгс/см). Технические условия

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 10877-76 Масло консервационное К-17. Технические условия

ГОСТ 11881-76 ГСП. Регуляторы, работающие без использования постороннего источника энергии. Общие технические условия

ГОСТ 12678-80 Регуляторы давления прямого действия. Основные параметры

ГОСТ 12893-2005 Клапаны регулирующие односедельные, двухседельные и клеточные. Общие технические условия

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 14187-84 Краны конусные. Строительные длины

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16118-70 Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Технические условия

ГОСТ 16587-71 Клапаны предохранительные, регулирующие и регуляторы давления. Строительные длины

ГОСТ 17516.1-90 Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам

ГОСТ 20700-75 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650°C. Технические условия

ГОСТ 21345-2005 Краны шаровые, конусные и цилиндрические на номинальное давление не более 250. Общие технические условия

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 24737-81 Основные нормы взаимозаменяемости. Резьба трапецеидальная однозаходная. Основные размеры

ГОСТ 26304-84 Арматура промышленная трубопроводная для экспорта. Общие технические условия

ГОСТ 28338-89 Соединения трубопроводов и арматура. Номинальные диаметры. Ряды

ГОСТ 28908-91 Краны шаровые и затворы дисковые. Строительные длины

ГОСТ 30546.1-98 Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости

ГОСТ 30893.1-2002 Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 30893.2-2002 Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально

ГОСТ 31294-2005 Клапаны предохранительные прямого действия. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячно издаваемого информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт (документ), на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта (документа) с учетом всех внесенных в данную версию изменений, настоящим стандартом следует руководствоваться заменяющим (измененным) документом. Если заменен ссылочный стандарт (документ), на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта (документа) с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт (документ), на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 арматура трубопроводная (арматура): Техническое устройство, устанавливаемое на трубопроводах и емкостях, предназначенное для управления потоком рабочей среды путем изменения площади проходного сечения.

3.1.2 вероятность безотказной работы по отношению к критическим отказам: Вероятность того, что в пределах заданной наработки (назначенного срока службы, назначенного ресурса) критический отказ арматуры не возникнет.

3.1.3 демпферная жидкость: Техническая рабочая жидкость, используемая в гидравлической системе пневмо- и электрогидравлических приводов для выполнения роли демпфера при автоматическом управлении и роли рабочей среды при ручном управлении.

3.1.4

запорная арматура: Арматура, предназначенная для перекрытия потока рабочей среды с определенной герметичностью. [ГОСТ Р 52720-2007, статья 3.1] |

3.1.5

корпусные детали: Детали арматуры (как правило, корпус арматуры и крышка), которые удерживают рабочую среду внутри арматуры. [ГОСТ Р 52720-2007, статья 7.1] |

3.1.6

коэффициент сопротивления Примечание - Для запорной арматуры коэффициент сопротивления указывается при полностью открытом положении затвора (совершении полного хода на открытие арматуры), если другое не оговорено технической документацией. [ГОСТ Р 52720-2007, статья 6.13] |

3.1.7

коэффициент оперативной готовности: Вероятность того, что арматура окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение арматуры по назначению не предусматривается, и, начиная с этого момента, будет работать безотказно в течение заданного интервала времени. [ГОСТ Р 52720-2007, статья 2.27] |

3.1.8

критический отказ арматуры: Отказ арматуры, возможными последствиями которого является причинение вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни или здоровью животных и растений. [ГОСТ Р 53672-2009, статья 3.1.5] |

3.1.9 критическое предельное состояние: Состояние арматуры, при котором ее дальнейшая эксплуатация недопустима из-за возможности наступления критического отказа.

3.1.10 назначенный ресурс: Суммарная наработка, при достижении которой эксплуатация арматуры должна быть прекращена независимо от ее технического состояния.

3.1.11 назначенный срок службы: Календарная продолжительность эксплуатации, при достижении которой эксплуатация арматуры должна быть прекращена независимо от ее технического состояния.

3.1.12 наработка на отказ: Отношение суммарной наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки.

3.1.13

номинальное давление [ГОСТ Р 52720-2007, статья 6.1] |

3.1.14

номинальный диаметр Примечание - минимальный* диаметр приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах и соответствующему ближайшему значению из ряда чисел, принятых в установленном порядке. _________________ * Вероятно, ошибка оригинала. Следует читать "номинальный". - . [ГОСТ Р 52720-2007, статья 6.2] |

3.1.15

обратная арматура: Арматура, предназначенная для автоматического предотвращения обратного потока рабочей среды. [ГОСТ Р 52720-2007, статья 3.5] |

3.1.16 отказ: Событие, заключающееся в нарушении работоспособного состояния арматуры.

3.1.17

показатели назначения: Основные технические данные и характеристики арматуры, определяющие возможность ее безопасного применения в конкретных условиях эксплуатации. [ГОСТ Р 53674-2009, статья 3.1] |

3.1.18

пробка: Запирающий элемент в кранах, имеющий сферическую форму (у шаровых кранов), форму конуса (у конусных кранов) и форму цилиндра (у цилиндрических кранов). |

3.1.19

предохранительная арматура: Арматура, предназначенная для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды. [ГОСТ Р 52720-2007, статья 3.2] |

3.1.20 пробное давление : Избыточное давление, при котором проводят испытание арматуры на прочность.

3.1.21 регулирующая арматура: Арматура, предназначенная для регулирования параметров рабочей среды посредством изменения расхода или проходного сечения.

3.1.22

регулятор давления "до себя": Регулятор, поддерживающий давление рабочей среды в заданном диапазоне на участке или в контуре системы, расположенной до регулятора. [ГОСТ Р 52720-2007, статья 5.53] |

3.1.23

регулятор давления "после себя": Регулятор, поддерживающий давление рабочей среды в заданном диапазоне на участке или в контуре системы, расположенной после регулятора. [ГОСТ Р 52720-2007, статья 5.54] |

3.1.24

ручной дублер: Устройство, предназначенное для ручного управления арматурой с приводом, в случаях, когда последний не используется по каким-либо причинам. [ГОСТ Р 52720-2007, статья 7.17] |

3.1.25 цикл: Перемещение запирающего элемента из одного крайнего положения ("открыто" или "закрыто") в противоположное и обратно.

3.2 В настоящем стандарте применены следующие сокращения:

ААЗК | - автомат аварийного закрытия крана; | |

ВТУ | - внутритрубное устройство; | |

ГПА | - газоперекачивающий агрегат; | |

ГРС | - газораспределительная станция; | |

ДКС | - дожимная компрессорная станция; | |

ЗИП | - запасной инструмент и приспособления; | |

ЗЭл | - запирающий элемент; | |

ИМ | - исполнительный механизм; | |

КД | - конструкторская документация; | |

КС | - компрессорная станция; | |

ЛЧ МГ | - линейная часть магистрального газопровода; | |

ЛРГ | - линия рециркуляции газа; | |

МИМ | - мембранный исполнительный механизм; | |

НД | - нормативная документация; | |

НЗ | - нормально-закрытая арматура; | |

НО | - нормально-открытая арматура; | |

ОТК (СКК) | - отдел технического контроля (служба технического контроля); | |

ПВ | - продолжительность включения; | |

ПМ | - программа и методика испытаний; | |

ПС | - паспорт; | |

ПП | - пневмопривод; | |

ПГП | - пневмогидравлический привод; | |

ППГП | - поршневой пневмогидравлический привод; | |

РК | - регулирующий клапан; | |

РЭ | - руководство по эксплуатации; | |

РЭл | - регулирующий элемент; | |

ТУ | - технические условия; | |

УРГ | - узел редуцирования газа; | |

ЭГП | - электрогидропривод; | |

ЭД | - эксплуатационная документация; | |

ЭИМ | - электрический исполнительный механизм. |

3.3 В настоящем стандарте применены следующие обозначения:

- показатель, используемый для обозначения условной пропускной способности импортной арматуры; | ||

- диаметр номинальный; | ||

- эффективный диаметр в седле неполнопроходной арматуры; | ||

HB | - единица измерения твердости по Бринеллю; | |

HV | - единица измерения твердости по Виккерсу; | |

| - ударная вязкость, определенная на образце с концентратором вида U при комнатной температуре; | |

- ударная вязкость, определенная на образце с концентратором вида V при комнатной температуре; | ||

- условная пропускная способность; | ||

- давление номинальное; | ||

- давление рабочее; | ||

- номинальный размер трубы (Nominal pipe size); | ||

- коэффициент расхода; | ||

- коэффициент сопротивления; | ||

| - максимальный перепад давления. |

4 Классификация

4.1 Виды и типы арматуры

4.1.1 На объектах газовой промышленности применяются следующие виды и типы арматуры:

- запорная арматура:

а) краны шаровые (с пробкой в опорах и с плавающей пробкой);

б) задвижки (клиновые, шиберные, параллельные);

в) клапаны;

г) краны конусные;

- обратная арматура:

а) затворы обратные;

б) клапаны обратные;

- предохранительная арматура - предохранительные клапаны;

- регулирующая арматура - регулирующие клапаны (односедельные, двухседельные, клеточные), регулирующие краны, регуляторы давления "до себя" и регуляторы давления "после себя".

4.1.2 По требованию заказчика необходимость применения других разновидностей арматуры или арматуры, обладающей определенными конструкционными особенностями, может быть предусмотрена договором поставки.

4.2 Разновидности и конструктивные особенности арматуры

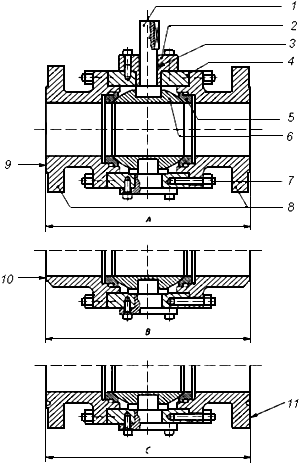

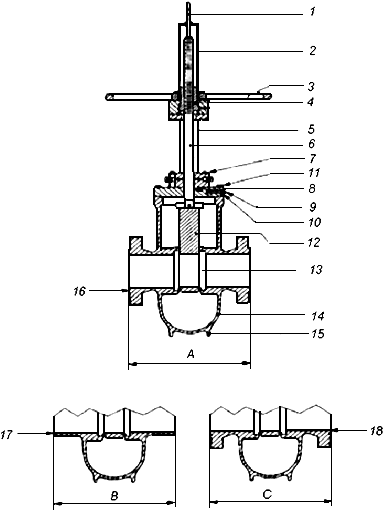

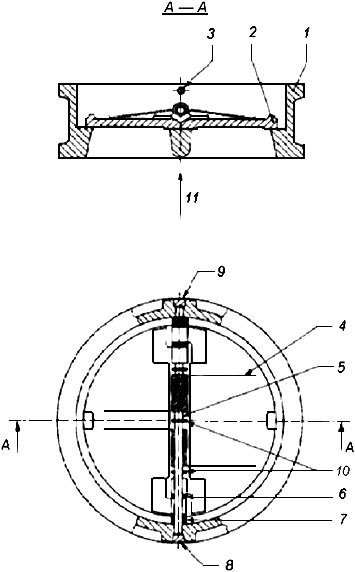

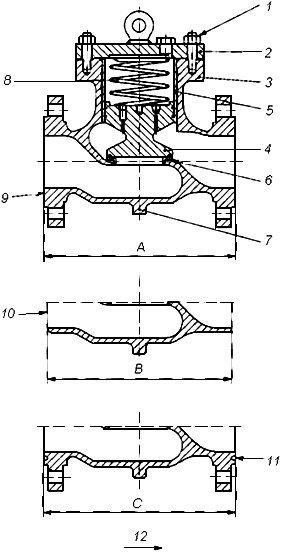

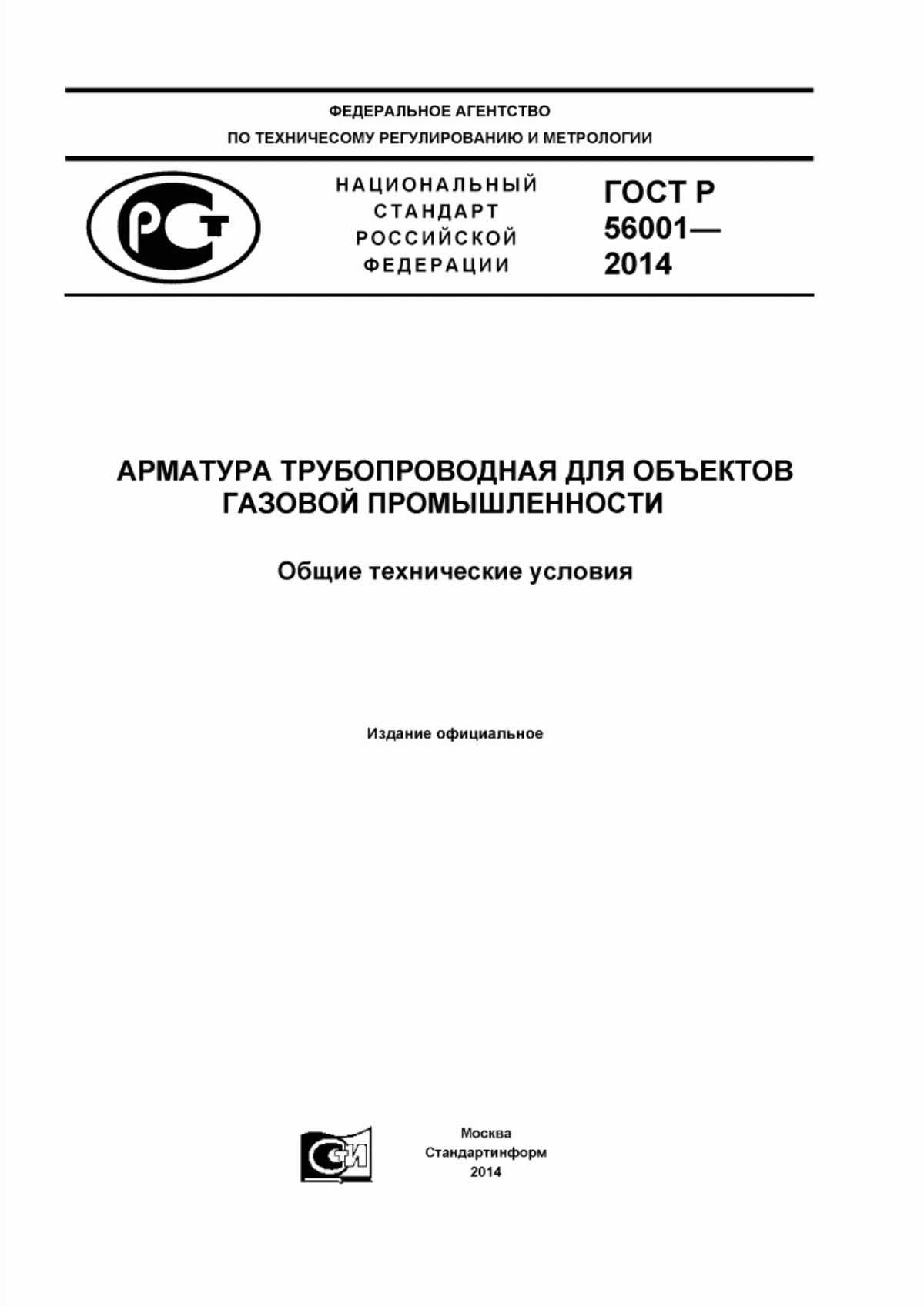

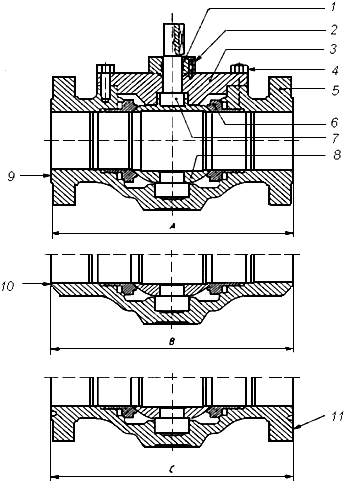

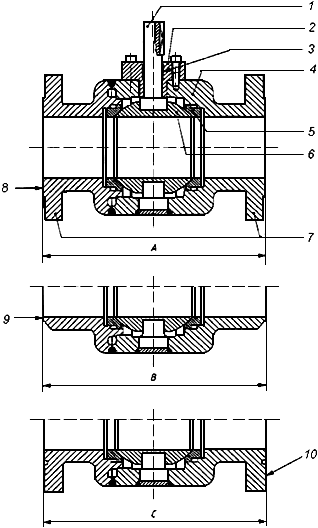

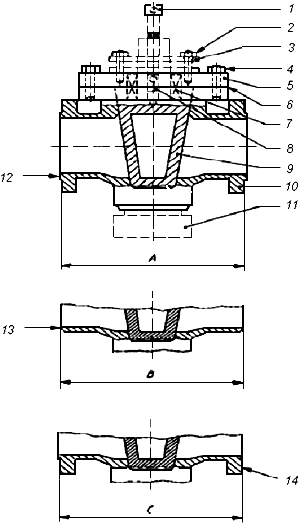

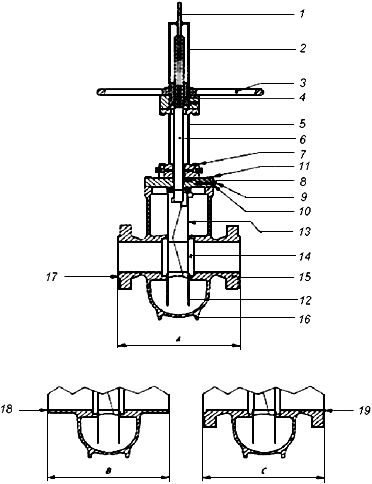

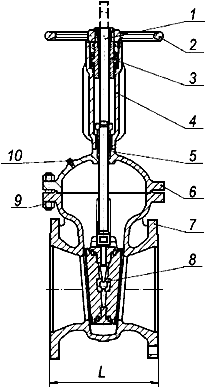

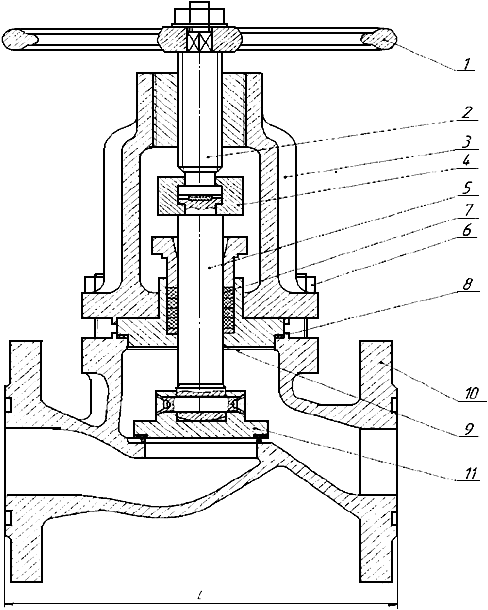

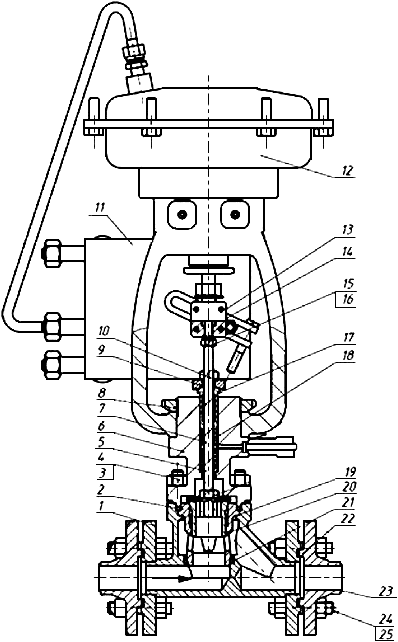

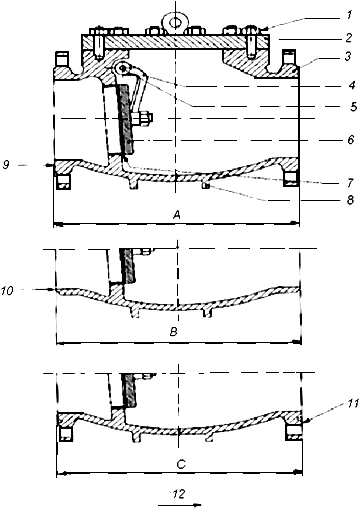

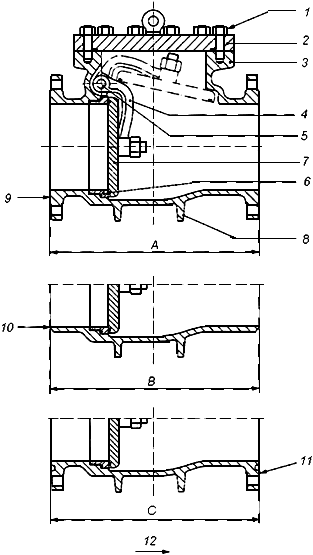

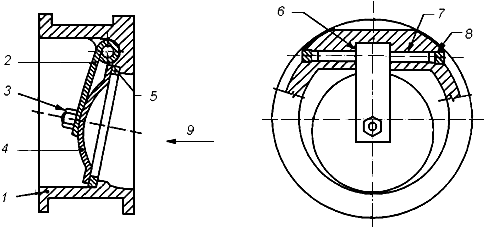

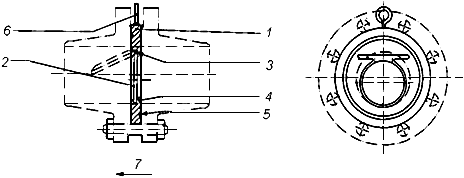

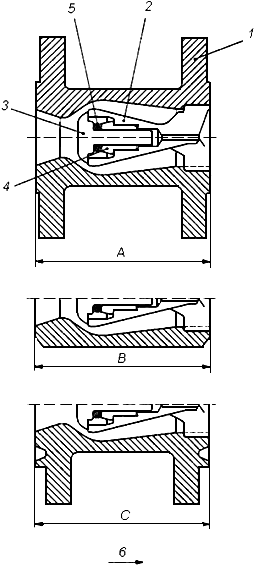

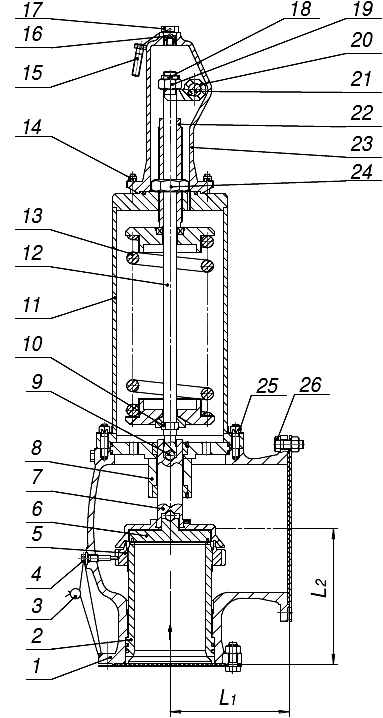

4.2.1 Типовые конструкции арматуры приведены на Рисунках А.1-А.17* (Приложение А).

________________

* Рисунки А.1-А.17 приведены только с целью иллюстрации разновидностей типовых конструкций арматуры.

4.2.2 В зависимости от размеров проточной части арматура изготавливается:

- полнопроходная;

- неполнопроходная (зауженная).

4.2.2.1 Полнопроходная арматура имеет круглое проходное сечение в проточной части диаметром не менее установленного в Таблице 1.

Таблица 1 - Минимальные диаметры проходного сечения в проточной части полнопроходной арматуры

| Минимальный диаметр проходного сечения в проточной части полнопроходной арматуры, мм, для | ||||

до | св. | св. | св. | ||

15 | 13 | ||||

20 | 19 | ||||

25 | 1 | 25 | |||

32 | 1 | 32 | |||

40 | 1 | 38 | |||

50 | 2 | 49 | 42 | ||

65 | 2 | 62 | 52 | ||

80 | 3 | 74 | 62 | ||

100 | 4 | 100 | 87 | ||

125 | 5 | 125 | 120 | ||

150 | 6 | 140 | 144 | 131 | |

200 | 8 | 190 | 192 | 179 | |

250 | 10 | 250 | 239 | 223 | |

300 | 12 | 285 | 287 | 265 | |

350 | 14 | 334 | 322 | 315 | 292 |

400 | 16 | 385 | 373 | 360 | 333 |

450 | 18 | 436 | 423 | 406 | 374 |

500 | 20 | 487 | 471 | 454 | 419 |

600 | 24 | 589 | 570 | 546 | - |

700 | 28 | 684 | 665 | 641 | - |

800 | 32 | 779 | 760 | 730 | - |

900 | 36 | 874 | 855 | 819 | - |

1000 | 40 | 976 | 956 | - | - |

1200 | 48 | 1166 | 1149 | - | - |

1400 | 56 | 1360 | - | - | - |

Примечание - Размеры, не указанные в таблице, а также отсутствующие или отличающиеся от приведенных в ней, устанавливает разработчик арматуры по согласованию с заказчиком. | |||||

Арматура с патрубками под приварку по согласованию с заказчиком может иметь патрубки меньшего внутреннего диаметра для соединения с трубой.

4.2.2.2 Неполнопроходная арматура имеет минимальный диаметр проходного сечения в проточной части:

- для 300 - на один размер меньше

арматуры по Таблице 1;

- для от 350 до 600 включительно - на два размера меньше

арматуры по Таблице 1;

- для ![]() 600 - по согласованию с заказчиком.

600 - по согласованию с заказчиком.

Пример - Минимальный диаметр проходного сечения в проточной части для неполнопроходного шарового крана 250

160 - 190 мм; шарового крана

400

250-287 мм.

Диаметр проходного сечения в проточной части неполнопроходной арматуры (эффективный диаметр ) указывают в ЭД и маркировке.

4.2.3 В зависимости от способа присоединения к трубопроводу (оборудованию) арматуру изготавливают:

- с патрубками под приварку к переходным кольцам или непосредственно к трубопроводу;

- фланцевую;

- межфланцевую;

- муфтовую;

- цапковую;

- ниппельную;

- стяжную;

- комбинированную (например, "фланец-патрубок под приварку", "патрубок под приварку-муфта").

4.2.4 По способу управления арматура может быть с ручным управлением (приводится в действие посредством механического редуктора или рычага) и с дистанционным управлением (приводится в действие посредством приводов).

Арматура с дистанционным управлением приводится в действие посредством приводов следующих типов:

- запорная арматура - пневмогидроприводы, электрогидроприводы, пневмоприводы, электроприводы и электромагнитные приводы;

- регулирующая арматура - пневмоприводы, пневмогидроприводы, электроприводы, электрогидроприводы, исполнительные механизмы.

Все типы приводов должны быть укомплектованы ручным (аварийным) дублером, если это предусмотрено проектом объекта или заказом.

4.2.5 В зависимости от сейсмичности района размещения (по 12-балльной шкале сейсмической интенсивности MSK-64 - по ГОСТ 30546.1), арматуру изготавливают в исполнении:

- несейсмостойком - для районов с сейсмичностью до 6 баллов включительно;

- сейсмостойком - для районов с сейсмичностью свыше 6 баллов и до 9 баллов включительно.

4.2.6 В зависимости от места установки относительно уровня земли, арматура подразделяется:

- для подземной установки (с засыпкой в траншее);

- для надземной установки.

4.2.7 Условное обозначение арматуры при заказе приводят в ТУ.

При заказе арматуры под приварку к трубопроводу или арматуры фланцевой с ответным фланцем дополнительно к условному обозначению указывают следующие данные о геометрических размерах и механических свойствах основного металла присоединяемой трубы:

- наружный диаметр;

- толщину стенки;

- марку материала;

- класс прочности по ГОСТ Р 52079 или группу прочности по ГОСТ Р ИСО 3183;

- климатическое исполнение.

5 Технические требования

5.1 Общие требования

Арматура должна соответствовать требованиям настоящего стандарта, КД, ТУ и требованиям заказчика. Требования заказчика могут уточнять отдельные положения настоящего стандарта и быть оформлены в виде опросных листов, приведенных в Приложении Б или в ГОСТ Р 53674.

При проектировании и изготовлении арматуры необходимо также соблюдать требования ГОСТ 5761 (для клапанов), ГОСТ 5762 (для задвижек), ГОСТ Р 53671 (для затворов обратных и клапанов обратных), ГОСТ 12893 (для клапанов регулирующих), ГОСТ 21345 (для кранов шаровых, конусных), ГОСТ 31294 (для клапанов предохранительных прямого действия) в части, не противоречащей настоящему стандарту.

5.2 Основные показатели и характеристики

5.2.1 К основным показателям и характеристикам арматуры относятся:

- показатели назначения;

- показатели надежности;

- показатели безопасности.

5.2.2 Показатели назначения

5.2.2.1 Номенклатура показателей назначения - в соответствии с ГОСТ Р 53674.

Показателями назначения независимо от вида и типа арматуры являются:

- номинальное давление или рабочее давление

;

- номинальный диаметр ;

- рабочая среда;

- температура рабочей среды;

- максимальный перепад давлений (допускается устанавливать два значения: при закрытом положении ЗЭл и при открытии арматуры);

- герметичность затвора;

- строительная длина;

- климатическое исполнение (с параметрами окружающей среды).

Дополнительные показатели назначения к конкретным видам арматуры:

- коэффициент сопротивления - для запорной и обратной арматуры;

- коэффициент расхода , площадь седла, давление настройки - для предохранительной арматуры;

- условная пропускная способность , точность регулирования (зона регулирования, или зона пропорциональности, или предел пропорциональности, или степень неравномерности), значение регулируемого давления, диапазон регулируемых давлений - для регуляторов давления, вид пропускной характеристики и параметры исполнительного механизма - для регулирующей арматуры.

Примечание - Связь показателя с показателем

, используемым при обозначении условной пропускной способности импортной арматуры, выражается соотношением

![]() (или

(или ![]() ).

).

5.2.2.2 Давления номинальные до 400 (40 МПа) включительно, пробные и рабочие - по ГОСТ 356.

5.2.2.3 Диаметры номинальные - в соответствии с Таблицей 1 ГОСТ 28338.

5.2.2.4 Рабочая среда - природный газ. Состав и свойства рабочей среды приведены в Приложении В.

5.2.2.5 Температура рабочей среды:

- от минус 20°С до 50°С - для арматуры подземной установки;

- от минус 20°С до 80°С кратковременно (продолжительность уточняет заказчик) - до 100°С - для арматуры надземной установки.

Температура рабочей среды может быть ниже минус 20°С (например, при низкотемпературной сепарации или для конденсации и выделения разных фракций углеводородов) и выше 100 °С (например, для арматуры объектов добычи, подземного хранения и переработки газа). В этих случаях значение температуры уточняет или согласовывает заказчик арматуры.

5.2.2.6 Максимальный перепад давлений на арматуре ![]() , при котором требуется открыть арматуру приводом, указывается или согласовывается заказчиком. Если максимальный перепад не указан, то его принимают равным

, при котором требуется открыть арматуру приводом, указывается или согласовывается заказчиком. Если максимальный перепад не указан, то его принимают равным .

5.2.2.7 Герметичность затвора - по ГОСТ Р 54808. Требования к герметичности указывают в ТУ на конкретный вид и тип арматуры.

Рекомендации по назначению классов герметичности затворов запорной, обратной, предохранительной и регулирующей арматуры приведены в Таблице 2.

Таблица 2 - Рекомендации по назначению классов герметичности затворов

Вид арматуры | Тип арматуры | Класс герметичности затвора по ГОСТ Р 54808 | |||||||

A | AA | B | C | CC | D, E | II, III | III, IV | ||

Уплотнение затвора "металл-металл" | |||||||||

Запорная | Клапаны | + | + | + | + | ||||

Задвижки | + | + | + | + | |||||

Краны | + | + | + | + | |||||

Обратная | Затворы | + | |||||||

Клапаны | + | + | |||||||

Предохранительная | Клапаны | + | + | + | |||||

Регулирующая | Все | + | |||||||

Уплотнение затвора "мягкое" | |||||||||

Запорная | Клапаны | + | + | + | |||||

Задвижки | + | + | + | ||||||

Краны | + | + | + | + | |||||

Обратная | Затворы | + | + | ||||||

Клапаны | + | + | + | ||||||

Предохранительная | Клапаны | + | + | + | |||||

Регулирующая | Все | + | |||||||

Герметичность затвора шаровых кранов для КС, ЛЧ МГ и их ответвлений:

- с уплотнением из полимерных или эластомерных материалов - по классу А ГОСТ Р 54808;

- с уплотнением "металл по металлу" - по Таблице 2 (в зависимости от требований заказчика).

5.2.2.8 Строительные длины:

- клапанов запорных, клапанов обратных и затворов обратных - по ГОСТ 3326;

- задвижек - по ГОСТ 3706;

- кранов конусных - по ГОСТ 14187;

- клапанов предохранительных, регулирующих и регуляторов давления - по ГОСТ 16587;

- кранов шаровых - по ГОСТ 28908.

По согласованию с заказчиком арматура может изготавливаться с нестандартной строительной длиной.

5.2.2.9 Климатическое исполнение и категория размещения по ГОСТ 15150:

- Т1 - для районов с тропическим климатом при температуре окружающего воздуха от -10°С до 55°С;

- У1 - для районов с умеренным климатом при температуре окружающего воздуха от -40°С до 50°С;

- ХЛ1 - для районов с холодным климатом при температуре окружающего воздуха от -60°С до 45°С.

Относительная влажность окружающего воздуха при транспортировании, хранении, монтаже и эксплуатации арматуры 100% при температуре 25°С.

Атмосферное давление - от 84,0 кПа (630 мм рт.ст.) до 106,7 кПа (800 мм рт.ст.).

По требованию заказчика могут быть установлены другие диапазоны температур окружающего воздуха и другие климатические исполнения по ГОСТ 15150.

5.2.3 Показатели надежности и показатели безопасности

5.2.3.1 Арматура относится к классу ремонтируемых восстанавливаемых изделий с регламентированной дисциплиной и назначенной продолжительностью эксплуатации. Объем ремонтных работ при техническом обслуживании и ремонте арматуры указывают в РЭ.

5.2.3.2 Номенклатура показателей надежности и показателей безопасности - по ГОСТ Р 53674.

Для арматуры, отказы которой не могут быть критическими, должны быть установлены показатели надежности.

Для арматуры, отказы которой могут быть критическими, должны быть установлены показатели надежности и показатели безопасности (в дополнение к показателям надежности или взамен их).

5.2.3.3 Номенклатура и количественные значения показателей надежности и показателей безопасности должны быть приведены в ТУ, ПС и РЭ.

5.2.3.4 Рекомендуемые количественные значения показателей надежности и показателей безопасности приведены в Приложении Г.

5.2.3.5 Показатели надежности и показатели безопасности изделий на этапе проектирования обеспечивают:

- анализом исходных требований;

- правильным выбором материалов основных деталей, отвечающих требованиям условий эксплуатации (параметрам и характеристикам рабочей и окружающей среды, внешним воздействиям), и уплотнительных элементов, обеспечивающих герметичность относительно внешней среды;

- использованием узлов и деталей, апробированных в условиях эксплуатации или прошедших отработку в составе макетов и опытных или головных образцов;

- расчетом на прочность основных элементов конструкции с обеспечением запасов прочности с учетом внешних воздействий.

5.2.3.6 Показатели надежности и показатели безопасности в процессе изготовления обеспечивают стабильностью технологического процесса изготовления и системой контроля, включающей проведение входного, пооперационного и приемочного контроля на всех стадиях технологического процесса.

5.2.3.7 Полный ресурс и назначенный ресурс в циклах, а также показатели ремонтопригодности подтверждают при приемочных испытаниях, если в ТУ не указано иное.

Допускается подтверждать показатели надежности и показатели безопасности путем анализа технологических процессов изготовления и действующей в организации-изготовителе системы производственного контроля, а также сбором и анализом данных, полученных в процессе эксплуатации. В этом случае соответствующие методики определяет разработчик арматуры и согласует их с организацией-изготовителем или с эксплуатирующей организацией (рекомендуемая НД - [1], [2]).

5.2.3.8 В ТУ и РЭ должны быть приведены перечни возможных отказов и критерии предельных состояний. Критичность отказа (и критические предельные состояния) арматуры определяет разработчик арматуры и подтверждает заказчик (или проектировщик системы, в которой применяют арматуру), в зависимости от вероятности проявления отказа и тяжести его последствий на месте эксплуатации. Анализ видов, последствий и критичности отказов проводят в соответствии с ГОСТ Р 51901.12 или ГОСТ 27.310.

5.2.3.9 Перечень потенциально возможных отказов и критериев предельных состояний арматуры приведен в Приложении Д.

5.3 Требования к конструкции арматуры

5.3.1 Общие требования

5.3.1.1 Присоединение арматуры к трубопроводу:

На газопроводах, как правило, применяют сварное присоединение к трубопроводу.

Применение фланцевой (или межфланцевой) арматуры допускается, когда применение сварного присоединения нецелесообразно или невозможно. Муфтовая арматура может применяться для 100,

160 (16 МПа).

По требованию заказчика арматуру 700 и менее изготавливают с одним патрубком под приварку и другим - фланцевым.

5.3.1.2 Разделка кромок присоединительных патрубков под приварку - по КД, ГОСТ 16037 или по требованиям заказчика. Рекомендуется учитывать положения [3]-[7].

5.3.1.3 Присоединительные размеры и размеры уплотнительных поверхностей фланцев до 200 включительно и требования к ним - по ГОСТ Р 54432 и КД. Уплотнительная поверхность фланцев для арматуры на

63 - выступ-впадина, на

63 - под линзовую прокладку или прокладку овального сечения. В соответствии с рекомендациями ГОСТ 52857.4* для арматуры на

16 могут применяться фланцы с гладкой уплотнительной поверхностью.

______________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 52857.4. - .

Присоединительные размеры фланцев для арматуры на 200 - по ГОСТ 9399.

5.3.1.4 Арматура должна быть прочной и герметичной по отношению к внешней среде, обладать коррозионной стойкостью в эксплуатационных условиях. Пропуск среды или "потение" через металл и сварные соединения, а также пропуск среды через места соединений (прокладочные соединения и сальник) не допускаются.

5.3.1.5 Прочность основных деталей арматуры должна быть подтверждена расчетом и испытаниями пробным давлением .

Расчеты на прочность корпусных деталей арматуры должны быть выполнены с учетом максимально допустимых нагрузок от присоединяемых трубопроводов (если они указаны заказчиком). Расчеты выполняют инженерными методами (например, в соответствии с ГОСТ Р 52857.1-ГОСТ Р 52857.6) и (или) методом конечных элементов с применением сертифицированных программных комплексов.

5.3.1.6 Силовой расчет запорной арматуры всех типов проводят при максимальных перепадах давления газа на ЗЭл, соответствующих началу открытия арматуры. Допустимый перепад давлений согласовывают при разработке, исходя из условий эксплуатации арматуры. Перепад давлений должен быть указан в ТУ и РЭ.

Регулирующую арматуру рассчитывают для работы при перепадах давлений, указанных в ТУ.

5.3.1.7 Детали подвижных соединений арматуры должны перемещаться плавно без рывков и заеданий.

5.3.1.8 Арматуру с ручным управлением (или ручным дублером) маховиком (рукояткой) закрывают вращением маховика (рукоятки) арматуры или ручного дублера привода по часовой стрелке.

5.3.1.9 ЗЭл и РЭл приводной арматуры при исчезновении питания на привод (электрического или пневматического) не должны менять своего положения. Арматура с приводами НО или НЗ при исчезновении напряжения питания устанавливается приводом в исходное положение (соответствующее для НО или НЗ).

5.3.1.10 Усилие на маховике (рукоятке) ручного привода или ручного дублера не должно превышать значений, указанных в ГОСТ Р 53672 или РЭ.

5.3.1.11 Время открытия (закрытия) арматуры определяется функциональным назначением, требованиями автоматизированной системы управления технологическим процессом и должно быть указано в ТУ.

Время полного открытия (закрытия) задвижек и шаровых кранов должно соответствовать Таблице 3.

Таблица 3 - Время полного открытия или закрытия арматуры

Тип арматуры и привода | Время полного открытия или закрытия, с, не более, для | |||||||||||||

| 150 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 1000 | 1200 | 1400 | |||

Задвижки при управлении приводом | 120 | Не предусматривается | ||||||||||||

Задвижки при ручном управлении (ручным дублером) | 300 | Не предусматривается | ||||||||||||

Шаровой кран с приводом с автоматическим (дистанционным) управлением | 6 | 9 | 12 | 18 | 24 | 30 | 36 | 42 | 48 | 60 | 72 | 84 | ||

Шаровой кран при ручном управлении (ручным дублером) | 300 | Не предусматривается | ||||||||||||

Примечание - Время открытия и закрытия приведено для температуры воздуха 0°С. При других температурах воздуха время может изменяться не более чем на 20%. | ||||||||||||||

5.3.1.12 Конструкция арматуры и приводов арматуры должна обеспечивать:

- требуемые по НД показатели диэлектрических свойств защитного покрытия корпуса (нормального и усиленного типов);

- электрическую (гальваническую) развязку с блоком управления для выполнения требований КД и ТУ по показателю сопротивления растеканию постоянного тока арматуры подземного исполнения.

5.3.1.13 В задвижках и клапанах по требованию заказчика должно предусматриваться "верхнее" и (или) дублирующее сальниковое уплотнение, в том числе с отводом протечек.

5.3.1.14 На арматуре подземного исполнения верхнее подвижное крепление удлинителя, если оно менее прочное, чем нижнее, рассчитывают на момент, развиваемый приводом, но не превышающий допустимый для арматуры.

5.3.1.15 Соединение выходного вала привода со шпинделем (удлинителем шпинделя) затвора арматуры должно быть шпоночное или муфтовое. Для шаровых кранов до 100 допускаются другие виды соединений (квадрат, шип-паз и т.д.).

5.3.1.16 Соединение фланцевого разъема привода с арматурой или с колонной удлинителя шпинделя - по ГОСТ Р 55510. Дополнительно производят соединение фланцев при помощи штифтов в соответствии с КД.

5.3.1.17 Арматура надземного исполнения до 700 включительно, с ручным приводом или электроприводом должна иметь возможность устанавливаться на вертикальных трубопроводах, если иное не оговорено в руководстве по эксплуатации электропривода.

5.3.1.18 Подземное исполнение арматуры предусматривает бесколодезную установку.

5.3.1.19 Запорная арматура 400 и более (краны, задвижки) должна быть с управляемым приводом (электрическим, пневматическим, гидравлическим и др.) Тип привода устанавливают при разработке проекта или оговаривают при заказе.

5.3.1.20 Арматура с приводом, имеющим электрическую часть, должна удовлетворять условиям безопасной работы электрооборудования в соответствии с [8]-[11] и требованиям по взрывозащищенности электрооборудования, установленным в [12] и [13].

5.3.1.21 Для фланцевой арматуры:

- смещение осевой линии выравниваемого фланца - поперечное центрирование:

а) не более 2 мм - для арматуры до 100 включительно;

б) не более 3 мм - для арматуры свыше 100 до

400 включительно;

в) не более 4 мм - для арматуры свыше 400;

- непараллельность уплотнительных поверхностей фланцев - угловое выравнивание - не более 2,5 мм/м;

- общие допустимые отклонения отверстий для шпилек (болтов):

а) не более 2 мм - для арматуры до 100 включительно;

б) не более 3 мм - для арматуры свыше 100 до

400 включительно;

в) не более 4 мм - для арматуры свыше 400.

5.3.1.22 Для сопрягаемых поверхностей подвижных и неподвижных соединений:

- допуски формы и расположения поверхностей - по ГОСТ 24643;

- неуказанные допуски формы и расположения поверхностей - по ГОСТ 30893.2;

- параметры и характеристики (шероховатость поверхности) - по ГОСТ 2789;

- нормальные углы и допуски углов - по ГОСТ 8908;

- предельные отклонения размеров с неуказанными допусками - по ГОСТ 30893.1.

Другие отклонения геометрических параметров приводят в КД и ТУ.

5.3.1.23 Метрические резьбы - по ГОСТ 24705, трапецеидальные однозаходные резьбы - по ГОСТ 24737. Профиль резьбы - по ГОСТ 9150. Сбеги, недорезы, проточки и фаски - по ГОСТ 10549.

5.3.1.24 Технические требования к винтовым пружинам - по ГОСТ Р 50753 и ГОСТ 16118.

5.3.1.25 На корпусе арматуры массой более 16 кг должны быть монтажные проушины (или рым-болты) для грузоподъемной техники, обеспечивающие подъем арматуры в комплекте с приводом.

5.3.1.26 Арматура 300 и более должна иметь опорные поверхности для установки на фундамент.

5.3.1.27 Дополнительные требования к конструкции арматуры и приводов для обеспечения работы систем управления при эксплуатации оговаривают в исходных технических требованиях заказчика и предусматривают в ТУ на арматуру и приводы.

5.3.1.28 При поставке арматуры с переходными кольцами:

- материал переходного кольца должен соответствовать категории прочности материала присоединяемого трубопровода или быть более прочным, при этом допускается уменьшение толщины кольца (за счет уменьшения его наружного диаметра) по сравнению с трубопроводом при условии, что разность в нормативных значениях пределов прочности материала трубы и переходного кольца не превышает 80 МПа;

- допускается поставка переходных колец из менее прочного материала при условии, что разность в нормативных пределах прочности материала трубы и переходного кольца не превышает 80 МПа, прочность соединения обеспечивается за счет увеличения наружного диаметра кольца.

5.3.1.29 Свариваемые кромки патрубка (переходного кольца) арматуры должны быть механически обработаны ее изготовителем и соответствовать толщине стенки присоединяемой трубы. Формы свариваемых кромок должны указываться в соответствующих технических требованиях и ТУ. Рекомендуется учитывать положения нормативных документов [3]-[7].

5.3.1.30 В случае, когда материал трубы и материал присоединяемых концов арматуры имеют разные значения временного сопротивления, для обеспечения равнопрочности соединения необходимо соблюдать условие

![]() , (1)

, (1)

где - присоединительный размер кромки патрубка (переходного кольца) под приварку к трубе, мм;

- значение временного сопротивления материала патрубка (переходного кольца), МПа;

- присоединительный размер кромки трубы, мм;

- значение временного сопротивления материала присоединяемой трубы, МПа.

Примечание - Если при заказе не указан присоединительный размер кромки трубы, то в качестве значения принимается значение толщины стенки трубы.

5.3.1.31 Арматура, поставляемая на экспорт, в том числе в страны с тропическим климатом, дополнительно должна соответствовать требованиям ГОСТ 26304.

5.3.2 Требования к конструкции шаровых кранов

5.3.2.1 Краны должны иметь ремонтопригодную конструкцию узла затвора с шаровой пробкой (плавающей или в опорах) и седлами, поджимаемыми с помощью упругих элементов.

5.3.2.2 Краны ЛЧ МГ должны быть полнопроходными, при этом конструкция проточной части затвора не должна препятствовать пропуску ВТУ.

5.3.2.3 Уплотнение затвора должно быть выполнено из удовлетворяющего условиям эксплуатации материала (полимерного, эластомерного, металлического или другого) и обладать:

- высокой износостойкостью;

- отсутствием склонности к взрывной декомпрессии;

- коррозионной стойкостью к транспортируемой среде.

5.3.2.4 Сферическая поверхность шаровой пробки кранов должна иметь защитное покрытие (хромированное, никелированное) с твердостью не ниже 900 HV. Допускается применение других материалов и покрытий, обеспечивающих защиту от эрозии, коррозии и износостойкость.

5.3.2.5 В конструкции шаровых кранов предусматривают антистатическое устройство для отвода статического электричества от шаровой пробки на корпус или шпинделя на корпус.

5.3.2.6 На верхней части шпинделя и на корпусе привода шаровых кранов должны быть метки для определения точного положения шарового затвора в открытом положении для монтажа крана в трубопровод.

5.3.2.7 Краны для подземной установки должны иметь удлинитель шпинделя внутри цилиндрической колонны. Колонна соединяется с краном и приводом фланцами.

Длина колонны удлинителя шпинделя (расстояние от фланца корпуса арматуры до фланца корпуса привода) арматуры подземного исполнения должна составлять:

- 2,0 м - для от 50 до 500 включительно;

- 1,8 м - для от 600 до 1000 включительно;

- 1,6 м - для 1200 и более.

Для арматуры подземного исполнения расстояние от фланца привода до поверхности земли должно быть от 800 до 1100 мм, при этом максимальная высота рычагов управления должна находиться на высоте не более 1,6 м от поверхности земли.

По требованию заказчика допускается изготовление колонны удлинителя шпинделя с другими длинами, с соблюдением требований надежности и безопасности конструкции.

Нижнее фланцевое соединение колонны с краном должно быть герметично по отношению к грунтовым водам. Уплотнение фланцевого соединения должно быть в виде неразрезного кольца из эластомера.

В верхней части колонны предусматривают отверстие диаметром не менее 10 мм для проверки отсутствия (наличия) грунтовых вод, а также для вентиляции колонны, исключающее попадание газа в корпус привода или редуктора.

5.3.2.8 Шпиндельный узел шарового крана должен иметь ремонтопригодную (в условиях действующего газопровода) антивыбросную конструкцию с возможностью замены уплотнения при закрытом затворе и двойным стопорением в корпусе крана:

- основное стопорение - шпинделя;

- дублирующее стопорение - уплотнительного узла шпинделя.

Крепление шпинделя в корпусе должно исключать его выталкивание давлением при замене уплотнения шпинделя, а также его воздействия на привод.

5.3.2.9 Узел уплотнения шпинделя у крана должен иметь не менее двух уплотнительных элементов и систему ввода герметика между ними. Ввод герметика осуществляется через фитинг с обратным клапаном, конструкция которых не должна препятствовать проходу твердых наполнителей уплотнительных паст.

5.3.2.10 В конструкции кранов 100 и более предусматривают систему ввода смазки, очистителя и (или) уплотнительного герметика в зону "седло-затвор" для смазки, промывки или восстановления герметичности по затвору.

Подачу смазки осуществляют через фитинги, обеспечивающие быстросъемное подсоединение набивочного устройства.

5.3.2.11 Фитинги закрывают резьбовой травмобезопасной крышкой (заглушкой). Фитинги и трубки подвода смазок и герметиков, а также седло и шпиндельный узел должны быть рассчитаны на следующие значения давления нагнетания герметика, МПа:

30 | для |

|

50 | " |

|

56 | " |

|

65 | " |

|

80 | " |

|

Для кранов надземного исполнения 100 и более подачу уплотнительной смазки в седла и сальник шпинделя осуществляют через фитинги, установленные на корпусе крана. Количество точек подвода смазки в каждое седло крана надземной установки и их рекомендуемое расположение приведено в Таблице 4.

Таблица 4 - Количество точек (фитингов) подвода смазки в седла крана для надземной установки и их расположение

| Количество точек (фитингов) подвода смазки на корпусе крана в каждое седло, шт., не менее | Рекомендуемое расположение точек подвода смазки по часовому циферблату с осью, совпадающей с осью магистральных патрубков | ||||

От | 100 | до | 250 | включ. | 1 | 12 |

Св. | 250 | " | 500 | " | 2 | 3 |

" | 500 | 4 | 2 | |||

Примечание - Для другого числа точек подвода смазки их расположение согласовывают с заказчиком. | ||||||

Краны подземного исполнения от 200 до

500 включительно должны иметь один фитинг с трубкой, объединяющий две трубки подвода смазки в корпус, расположенные на точках З

и 9

(по часовому циферблату с осью, совпадающей с осью магистральных патрубков).

Краны подземного исполнения свыше 500 должны иметь два фитинга с трубками для каждого седла, объединяющие по две трубки (всего четыре трубки) подвода смазки в корпус, расположенные на точках 2

, 4

, 8

и 10

(по часовому циферблату, с осью, совпадающей с осью магистральных патрубков).

На кранах подземного исполнения трубки отбора управляющего газа, подвода уплотнительной пасты и дренажа присоединяют к корпусу крана через бобышки при помощи сварки. Трубки подвода уплотнительной пасты в седла должны иметь двойную блокировку обратными клапанами: один обратный клапан - в фитинге подсоединения устройства для набивки, второй - в корпусе крана или в бобышке для приварки трубки подвода смазки в седла корпуса крана. На трубопроводе подачи смазки в сальник шпинделя устанавливают обратный клапан в фитинге подсоединения устройства для набивки.

Количество точек подвода смазки в каждое седло крана подземной установки и их рекомендуемое расположение приведено в Таблице 5.

Таблица 5 - Количество точек (фитингов) подвода смазки в седла крана для подземной установки и их расположение

| Количество фитингов на трубках в каждое седло, шт., не менее | Количество точек подвода смазки на корпусе крана в | Рекомендуемое расположение точек подвода смазки по часовому циферблату с осью, совпадающей с осью магистральных патрубков |

От 200 до 500 включ. | 1 | 2 | 3 |

Св. 500 | 2 | 4 | 2 |

Примечание - Для другого числа точек подвода смазки их расположение согласовывают с заказчиком. | |||

Обратный клапан в линии ввода герметика в седло и сальник шпинделя должен быть ремонтопригодным и перед ним должен быть установлен запорный орган (шаровой кран) для исключения протечек газа и невозможности набить кран в случае "залипания" шарика в обратном клапане.

5.3.2.12 Конструкция седел кранов с пробкой в опорах должна обеспечивать:

- требуемую герметичность затвора в любом направлении рабочей среды в диапазоне рабочих давлений;

- ввод уплотнительного герметика по всему периметру седла с необходимым количеством выходных отверстий в зоне контакта "седло-затвор" перед уплотнительным элементом седла;

- наличие уплотнений, препятствующих проходу уплотнительной смазки между седлом и корпусом крана.

По требованию заказчика краны могут обеспечивать герметичность затвора в одном из направлений рабочей среды с обязательной маркировкой на корпусе крана направления рабочей среды.

Количество выходных отверстий в каждом седле шарового крана и диаметр отверстий приведены в Таблице 6.

Таблица 6 - Количество выходных отверстий подвода смазки в каждом седле крана

| Количество выходных отверстий в каждом седле, шт., не менее | Диаметр отверстий, мм, не менее | ||||

От | 100 | до | 250 | включ. | 4 | 4 |

" | 300 | " | 500 | " | 8 | 5 |

" | 700 | " | 1000 | " | 10 | 6 |

Св. | 1000 | 12 | 8 | |||

5.3.2.13 Конструкция седел шаровых кранов с пробкой в "опорах", в случае потери герметичности, должна обеспечивать герметичность затвора подачей герметика в первое по ходу газа седло.

5.3.2.14 В нижней точке корпуса кранов должно быть дренажное отверстие для спуска воды, механических частиц, газового конденсата и продувки корпуса. Отверстие должно быть оснащено:

- для кранов подземной установки 50 и более - дренажным трубопроводом, заканчивающимся шаровым краном и дополнительным запорным устройством, стойким к абразивному износу (допускается второй шаровой кран) с возможностью резьбового подсоединения к нему емкости для сбора воды и конденсата;

- для кранов надземной установки от 50 до

250 включительно - травмобезопасным спускным устройством;

- для кранов надземной установки 50 и более - трубопроводом с шаровым краном и травмобезопасной заглушкой на выходном патрубке, который должен иметь возможность резьбового подсоединения к нему емкости для сбора воды и конденсата;

- для шаровых кранов 50 и более в огнестойком исполнении - дренажным трубопроводом с запорным устройством, способным противостоять огневому воздействию в течение 30 минут.

5.3.2.15 В верхней части корпуса крана предусматривают травмобезопасную пробку-заглушку для спуска воздуха из полости крана при гидроиспытаниях.

5.3.2.16 Краны подземного исполнения с управлением от транспортируемого газа 100 и более должны иметь трубки отбора управляющего газа с обеих сторон затвора, если не предусмотрен иной способ подачи управляющего газа. По требованию заказчика краны могут быть изготовлены без отверстий в корпусе крана для отбора управляющего газа.

Трубки отборов управляющего газа должны иметь изолирующие вставки перед узлами управления арматурой и запорные устройства (шаровые краны).

5.3.2.17 Внутренние диаметры трубопроводов обвязки крана приведены в Таблице 7.

Таблица 7 - Внутренние диаметры трубопроводов обвязки крана

| Внутренний диаметр трубопровода, мм | ||||||

Управляющего газа | Дренажа, не менее | Подвода герметика и смазки | |||||

От | 100 | до | 500 | включ. | 8 | 15 | 10 |

" | 500 | " | 1000 | " | 8 | 25 | 12 |

" | 1000 | 10 | 32 | 20 | |||

Примечания 1 Толщину стенок трубопровода управляющего газа и дренажа выбирают из условия обеспечения прочности при номинальном давлении арматуры. 2 Толщину стенок трубопроводов подвода герметика и смазки выбирают из условия обеспечения прочности при давлении нагнетания герметика по 5.3.2.11. 3 По согласованию с заказчиком допускаются другие значения диаметров обвязки крана. | |||||||

5.3.2.18 Трубопроводы обвязки шаровых кранов, располагаемые вдоль корпуса крана и колонны удлинителя, следует закреплять на колонне съемными кронштейнами, а подземную часть закрывать съемными металлическими кожухами для защиты от механических повреждений, в том числе при осевых перемещениях крана с трубопроводом.

5.3.2.19 Краны 500 и более с трубками отбора управляющего газа должны иметь байпасный трубопровод с запорным устройством, соединяющий трубки отбора управляющего газа и дренажный трубопровод для выравнивания давления в корпусе крана и трубопроводе.

По требованию заказчика в корпусе шаровой пробки могут быть предусмотрены отверстия для выравнивания давления при открытом затворе в полостях: "корпус-затвор" и проточной части крана.

5.3.2.20 При комплектации шаровых кранов приводами сторонних изготовителей по требованию заказчика предусматривают внутренние ограничители конечных положений шаровой пробки или другие способы контроля регулировки положений шаровой пробки ("смотровое" окно с метками на колонне-удлинителе, сигнализаторы и др.).

5.3.2.21 Конструкция седел шарового крана должна обеспечивать герметичность при следующих условиях работы:

- при закрытом затворе прижатием седел давлением газа в трубопроводе до крана и после него;

- при закрытом затворе и отсутствии давления в трубопроводе давлением газа внутри крана, если к конструкции крана не предъявляется требование по 5.3.2.19.

5.3.2.22 Материалы уплотнения затвора и способ закрепления уплотнения в седле обеспечивают его целостность при открытии и закрытии крана согласно 5.3.9.7.

5.3.3 Требования к конструкции конусных кранов

5.3.3.1 Уплотнение крышек и корпуса кранов осуществляют при помощи уплотнительных элементов из эластомеров.

5.3.3.2 В конструкции крана предусматривают систему ввода смазки, очистителя и (или) уплотнительного герметика в зону сопряжения конусной пробки и корпуса крана для смазки, промывки или восстановления герметичности по пробке.

Подачу смазки осуществляют через фитинг на приводе, обеспечивающий быстросъемное подсоединение набивочного устройства.

5.3.3.3 В пробке крана предусматривают разгрузочные отверстия, не соединяющиеся со смазочными каналами.

5.3.3.4 Конструкция кранов должна обеспечивать возможность перемещения конусной пробки вдоль ее оси вращения для регулировки степени ее поджатия, обеспечивающую эффективность смазки поверхностей трения.

5.3.3.5 Поверхности сопряжения конусной пробки и корпуса крана выполняют из антифрикционных материалов или с антифрикционным покрытием.

5.3.3.6 В нижней точке корпуса крана должно быть дренажное отверстие для спуска воды, механических частиц, газового конденсата и продувки корпуса. Отверстие должно быть оснащено трубопроводом с шаровым краном и травмобезопасной заглушкой на выходном патрубке, который должен иметь возможность резьбового подсоединения к нему емкости для сбора воды и конденсата.

5.3.4 Требования к конструкции задвижек

5.3.4.1 Задвижки могут быть клиновыми двухдисковыми, шиберными и параллельными, имеющими выдвижной шпиндель и ремонтопригодную конструкцию.

5.3.4.2 Задвижки должны обеспечивать двухстороннее направление подачи рабочей среды.

5.3.4.3 Конструкция полнопроходных задвижек должна обеспечивать свободный проход ВТУ.

5.3.4.4 Задвижки должны иметь местный указатель положения ЗЭл и указатель направления его движения при открытии и закрытии.

5.3.4.5 Конструкция должна обеспечивать возможность замены сальниковой набивки в условиях эксплуатации без демонтажа привода.

5.3.4.6 В дополнение к сальниковому уплотнению задвижки должны иметь верхнее уплотнение ("шпиндель-крышка"), обеспечивающее герметичность относительно внешней среды при принудительном поджатии. Для конструкции сальника с отводом утечек допускается верхнее уплотнение не предусматривать.

5.3.4.7 Конструкция задвижек должна предусматривать возможность проведения ремонта (зачистку, притирку) уплотнительных поверхностей корпуса в заданном диапазоне ремонтных размеров или замену седел без демонтажа с трубопровода

5.3.4.8 Конструкция задвижки должна предусматривать установку устройства сброса избыточного давления (комплектность данного устройства оговаривается при заказе) из корпуса крышки в трубную часть при превышении значения:

- 1,33 - для арматуры

40 (4 МПа);

- 1,25 - для арматуры

63 (6,3 МПа).

5.3.4.9 Электропривод задвижки должен обеспечивать время открытия или закрытия, приведенное в Таблице 3.

Время открытия и закрытия задвижек с другими приводами, имеющими автоматическое управление, устанавливают по согласованию с заказчиком.

Для задвижек с ручным управлением время открытия или закрытия не регламентировано.

5.3.5 Требования к конструкции запорных клапанов

5.3.5.1 Клапаны по типу корпуса могут быть проходными (с соосным или смещенным расположением магистральных патрубков), прямоточными или угловыми, а по типу уплотнения шпинделя - сальниковыми или сильфонными.

5.3.5.2 Конструкция клапанов должна позволять установку на горизонтальных, наклонных и вертикальных трубопроводах.

5.3.6 Требования к конструкции регулирующей арматуры

5.3.6.1 Тип и номинальный диаметр РК выбирают в зависимости от условной пропускной способности и диапазона регулирования.

5.3.6.2 Значение условной пропускной способности принимают исходя из условия

![]() , (2)

, (2)

где - максимальное расчетное значение пропускной способности.

5.3.6.3 Скорость газа в выходном патрубке РК не должна превышать 75 м/с.

Значения расходов и перепадов давления (или значение ) следует указывать в опросном листе заказчика по форме, приведенной в ГОСТ Р 53674.

5.3.6.4 РК должен обеспечивать:

- позиционное регулирование (изменение положения РЭл) в зависимости от командного сигнала системы автоматического регулирования;

- возможность остановки РЭл в любом промежуточном положении (кроме РК в исполнениях НО или НЗ) в течение неограниченного промежутка времени и последующее перемещение от исполнительного механизма в любом направлении;

- работоспособность во всем диапазоне перепада давления, указанного заказчиком.

5.3.6.5 При скоростях газа в трубопроводе до РК не более 75 м/с РК не должен являться источником повышенного шума и вибрации:

- уровень звукового давления на расстоянии 2 м от РК не должен превышать 80 дБА;

- виброскорость не должна превышать 7 мм/с в диапазоне частот от 1 Гц до 60 Гц.

5.3.6.6 Проточная часть РК должна обеспечивать соосность потока при минимально возможных резких изменений направления потока газа.

5.3.6.7 В РК предусматривают возможность установки различных плунжеров, обеспечивающих различные значения по требованию заказчика.

5.3.6.8 Пропускная характеристика РК - по ГОСТ 12893.

5.3.6.9 Конструкция РК предусматривает возможность принудительного подвода уплотнительной смазки в зону уплотнения шпинделя (сальника).

5.3.6.10 РК должны поставляться с ИМ, оснащенным узлом контроля и позиционирования.

5.3.6.11 РК узлов редуцирования газа на перемычках между газопроводами и на газопроводах-отводах, а также РК ЛРГ компрессорных станций и антипомпажного регулирования газоперекачивающих агрегатов, должны иметь ручной дублер и возможность управления:

- автоматически;

- дистанционно (способом управления, задействованным в алгоритм загрузки, разгрузки и антипомпажной защиты нагнетателя ГПА КС).

5.3.6.12 РК ЛРГ должен обеспечивать двухстороннюю герметичность (в обоих направлениях).

5.3.6.13 Основные параметры регуляторов давления - по ГОСТ 12678.

5.3.7 Требования к конструкции обратной арматуры

5.3.7.1 Перепад давления начала открытия ЗЭл - не более 0,01 МПа при установке арматуры на горизонтальном трубопроводе, и не более 0,03 МПа при установке на вертикальном трубопроводе.

5.3.7.2 При закрытом положении затвора обратная арматура должна выдерживать перепады давления в пределах значений до .

5.3.7.3 Конструкция обратных затворов должна быть максимально защищена от механического износа и исключать заклинивание элементов подвески ЗЭл.

5.3.7.4 Потери давления на обратной арматуре при номинальных режимах работы ГПА не должны превышать 0,01 МПа (при скоростях газа на входе в арматуру - не более 10 м/с).

5.3.7.5 Обратная арматура 300 и более, может быть снабжена демпфирующими устройствами, предназначенными для плавного открытия и закрытия, гашения колебаний и уменьшения удара при посадке ЗЭл на седло и в положении "открыто". Необходимость установки демпфирующего устройства оговаривают при заказе.

Конструкция демпфера должна обеспечивать начало демпфирования с различных углов положения диска, а также устройство регулировки времени закрытия ЗЭл.

Конструкция обратной арматуры и демпфера должна быть контролепригодной для возможности использования системы диагностирования.

В ЭД (ПС, РЭ) на обратные затворы необходимо предусматривать требование о контроле момента сопротивления демпфера при перемещении запирающего элемента.

Необходимость разработки, изготовления и поставки обратных затворов с устройствами демпфирования должна оговариваться заказчиком в договорных условиях на разработку и поставку.

5.3.7.6 Конструкция внешних пневматических демпферов должна исключать возможность демонтажа разъемных крышек при наличии в демпферах давления газа.

5.3.7.7 В гидравлических демпферах необходимо применять жидкость, не агрессивную к материалам уплотнений из полимерных или эластомерных материалов.

5.3.7.8 Наличие указателя положения ЗЭл для обратной арматуры оговаривают при заказе.

5.3.8 Требования к конструкции предохранительных клапанов

5.3.8.1 Предохранительные клапаны должны соответствовать требованиям ГОСТ 12.2.085, ГОСТ 31294, ТУ и КД.

5.3.8.2 Нормы превышения давления на входе в предохранительный клапан над давлением настройки при полном открытии клапана и расчет пропускной способности клапанов необходимо принимать по ГОСТ 12.2.085.

В КД и ПС должны быть указаны значения расчетного проходного сечения клапана и коэффициент расхода, на основании которых рассчитывается его пропускная способность.

5.3.8.3 Давление закрытия клапанов - не менее 0,8 от давления настройки.

5.3.8.4 Для проверки функционирования в клапанах предусматривают ручной дублер. Проверку функционирования проводят при давлении 0,8 от давления настройки. Уплотнение ручного дублера должно быть герметичным относительно внешней среды.

5.3.8.5 При применении блоков предохранительных клапанов конструкция переключающего устройства должна исключать возможность одновременного отключения предохранительных клапанов блока.

5.3.8.6 Пружины предохранительных клапанов должны быть защищены от недопустимого нагрева (охлаждения) и непосредственного воздействия рабочей среды, если она оказывает недопустимое коррозионное воздействие на материал пружины.

5.3.8.7 Конструкция предохранительных клапанов должна предусматривать возможность поднастройки пружины (при необходимости) в пределах, установленных в ТУ и РЭ.

5.3.8.8 Предохранительные клапаны, приводимые в действие с помощью клапанов управления, должны сохранять функцию защиты сосуда от превышения давления путем дублирования или иных мер при отказе любого управляющего или регулирующего элемента или при прекращении подачи энергии на клапан управления.

5.3.8.9 Конструкция предохранительных клапанов, приводимых в действие с помощью клапана управления, предусматривают возможность управления им вручную или дистанционно.

5.3.8.10 Предохранительные клапаны, приводимые в действие с помощью электроэнергии, снабжаются двумя независимыми друг от друга источниками питания. В электрических схемах, где отключение энергии вызывает импульс, открывающий клапан, допускается один источник питания.

5.3.8.11 Конструкция предохранительных клапанов должна исключать при хранении и эксплуатации возможность произвольного изменения их настройки без распломбирования и разборки.

5.3.8.12 Для обеспечения предварительного натяга пружины при сборке предохранительных клапанов и для их безопасной разборки применяют удлиненные шпильки.

5.3.9 Основные требования к приводам запорной арматуры

5.3.9.1 Конструкция приводов должна обеспечивать:

- надежность функционирования и безопасность для персонала при ее эксплуатации;

- работоспособность арматуры, в том числе достаточное усилие или крутящий момент и удержание ЗЭл в требуемом положении (или возврата в исходное положение для арматуры НО или НЗ);

- предотвращение чрезмерных усилий на арматуру;

- герметичность корпусных деталей относительно внешней среды;

- электрическую (гальваническую) развязку с блоком управления для обеспечения требуемого НД показателя сопротивления растекания постоянного тока арматуры подземного исполнения;

- взаимозаменяемость при установке на однотипную арматуру с проведением регулировки упорами.

5.3.9.2 Для управления запорной арматурой должны применяться:

- поршневые приводы (пневматический, пневмогидравлический и электрогидравлический);

- пневматические, пневмогидравлические приводы поворотного типа (лопастные);

- приводы со струйным пневматическим приводом (струйные приводы);

- электрические приводы с механическим редуктором;

- ручные приводы с механическим редуктором;

- ручные приводы от рукоятки (рычага), маховика, штурвала.

Приводы должны иметь следующие способы управления:

- дистанционный;

- местный;

- ручной дублер.

5.3.9.3 Привод крана должен обеспечивать поворот пробки на 90° и иметь регулируемые механические упоры (ограничители) крайних положений затвора. Ограничители должны выполнять регулировку в пределах не менее чем от минус 2,5° до 2,5° и быть опломбированы.

5.3.9.4 Система управления приводом должна обеспечивать дистанционное и местное управление, в том числе:

- закрытие и открытие арматуры, остановку запирающего элемента в любом промежуточном положении с пульта дистанционного и местного управления;

- автоматическое размыкание электрической цепи путевыми выключателями при достижении запирающим элементом крайних положений;

- исключение самопроизвольного перемещения запирающего элемента под влиянием рабочей среды.

5.3.9.5 Привод должен обеспечивать время открытия или закрытия, приведенное в Таблице 3.

5.3.9.6 ПП и ПГП должны функционировать от энергии давления транспортируемого газа либо от энергии давления газа или воздуха из автономной системы, а также от ручного дублера.

Приводы должны обеспечивать открытие или закрытие кранов в диапазоне значений давлений управляющего газа от максимальных значений, соответствующих значению , до следующих минимальных значений, МПа:

0,5 | для |

|

1,0 | " |

|

1,5 | " |

|

2,5 | " |

|

3,5 | " |

|

4,5 | " |

|

8,0 | " |

|

5.3.9.7 Приводы обеспечивают открытие кранов при одновременной двусторонней подаче рабочей среды давлением на седла (при отсутствии давления во внутренней полости затвора крана), а также:

- для кранов от 50 до

400 - при односторонней подаче рабочей среды давлением

;

- для кранов от 500 до

1400 - при односторонней подаче рабочей среды давлением 0,2 МПа.

5.3.9.8 Максимальный крутящий момент привода должен быть не менее чем в два раза больше максимального расчетного крутящего момента для управления краном при рабочем давлении эксплуатации.

5.3.9.9 Приводы с электрогидравлической системой управления должны функционировать от энергии давления гидравлической жидкости:

- накопленной в аккумуляторной емкости;

- создаваемой электрогидронасосом;

- создаваемой насосом ручного дублера.

Запас энергии, накопленной в аккумуляторе, должен обеспечивать без его перезарядки совершение не менее 1,5 циклов (трех перестановок затвора "открыто"-"закрыто"-"открыто" или "закрыто"-"открыто"-"закрыто").

В гидросистему устанавливают манометр для контроля давления управляющей гидравлической жидкости в аккумуляторе.

Привод должен быть укомплектован устройством для зарядки аккумулятора инертным газом и контроля давления инертного газа.

Время полной зарядки гидрожидкостью аккумулятора до максимального давления должно быть не более:

- 5 мин - для 300 и менее;

- 7 мин - для 400, 500;

- 10 мин - для от 700 до

900 включительно;

- 15 мин - для 1000 и более.

5.3.9.10 Электроприводы должны функционировать от трехфазного переменного тока напряжением 380 В, 50 Гц, однофазного тока напряжением 220 В, 50 Гц (или другого) - по требованию заказчика и ручного дублера. Электроприводы подлежат заземлению в соответствии с проектом объекта, на котором они установлены.

5.3.9.11 В качестве ручного дублера для приводов применяют:

- штурвал (маховик) - для электроприводов;

- рукоятку или редуктор - для ПП и ПГП;

- гидронасос - для ППГП и ЭГП.

ЭГП должен быть укомплектован табличкой с указанием последовательности действий персонала при ручном управлении.

5.3.9.12 Усилие на рукоятке (маховике) ручного привода или ручного дублера - в соответствии с 5.3.1.10.

Длина рукоятки ручного дублера ПП, ППГП и ЭГП - не более 800 мм.

5.3.9.13 На приводах предусматривают возможность отключения автоматического управления при переходе на местное или ручное управление.

5.3.9.14 Внутренние поверхности цилиндров и штоки, в случае необходимости, определяемой разработчиком КД, должны иметь антикоррозионное износостойкое покрытие.

5.3.9.15 Приводы должны быть оснащены устройствами для удаления влаги в нижней точке гидросистемы, а также в нижней точке полостей пневмоцилиндров (пробки, заглушки, запорная арматура и др.).

5.3.9.16 Требования к электроприводам - по ГОСТ Р 55511.

Электрические части приводов всех типов должны выполняться во взрывозащищенном исполнении класса IExdIIBTЗ по ГОСТ Р 51330.0.

5.3.9.17 Электроприводы для запорной арматуры должны оснащаться:

- электродвигателем;

- пусковым блоком;

- редуктором;

- ручным дублером;

- ограничителем крутящего момента;

- концевыми (путевыми) выключателями;

- указателем положения затвора;

- пультом местного управления.

5.3.10 Основные требования к ИМ

5.3.10.1 ИМ должны обеспечивать крутящий момент или усилие, позволяющие производить открытие РК при перепаде давления газа на закрытом затворе, равном:

- - для РК до

400 включительно;

- 0,5 - для РК

500 и более.

5.3.10.2 ИМ РК для УРГ могут быть электрическими или электрогидравлическими.

При исчезновении энергии ИМ РК для УРГ выполняют одну из следующих функций, оговариваемую заказчиком:

- полностью закрыть РК;

- полностью открыть РК;

- не изменять положения РК, имевшегося до исчезновения энергии.

5.3.10.3 ИМ РК для ЛРГ могут быть пневматическими, электрическим или электрогидравлическими.

ИМ РК для ЛРГ компрессорных станций должны быть электрическими.

ИМ антипомпажных РК должны быть пневматическими либо электрогидравлическими.

При исчезновении энергии ИМ РК для ЛРГ должен обеспечивать полное открытие РК.

5.3.10.4 ИМ должны быть оснащены ручным дублером. На ИМ должна быть предусмотрена возможность отключения автоматического управления при переходе на местное или ручное управление. Время полного открытия или закрытия РК ручным дублером - по Таблице 3.

5.3.10.5 Система управления РК должна обеспечивать:

- точность поддержания давления с отклонением не более 0,5%;

- чувствительность регулирования по давлению с отклонением не более 0,2%;

- время реагирования на управляющий сигнал - не более 0,2 с.

5.3.10.6 Требования к ЭИМ - по ГОСТ 7192.

5.3.10.7 ИМ РК оснащают электронным узлом контроля и позиционирования на микропроцессоре или узлом управления и позиционирования. Входной сигнал - от 4 до 20 мА.

5.3.10.8 Узлы контроля (управления) и позиционирования ИМ РК должны обеспечивать:

- перемещение и остановку регулирующего элемента РК в промежуточном положении в зависимости:

а) от значения установки заданного давления (расхода) газа после РК (для узла контроля);

б) от значения входного управляющего сигнала (для узла управления);

- плавность регулирования давления (расхода) газа после РК;

- визуальный контроль положения регулирующего элемента РК (100% - РК полностью открыт);

- защиту от превышения предельного значения давления на выходе РК (для узла контроля);

- возможность дистанционного изменения значения установки заданного давления (расхода) газа после РК (для узла контроля);

- положение РЭл при исчезновении энергии:

а) требуемое (для узла контроля);

б) открытое (для узла управления).

- дистанционный контроль положения РЭл (для узла контроля).

5.3.10.9 Узлы контроля (управления) и позиционирования ИМ должны включать:

- блок управления ИМ;

- блок оценки положения РЭл;

- блок защиты ИМ;

- преобразователь давления (расхода) (для узла контроля);

- блок оценки преобразованного сигнала (для узла контроля);

- блок защиты от превышения предельной величины давления после РК (для узла контроля);

- дисплеи индикации положения регулирующего элемента РК и выходного давления (для узла контроля);

- блок оценки входного управляющего сигнала (для узла управления).

5.3.10.10 Блок управления ЭИМ должен обеспечивать:

- реверсивное управление электродвигателем от кнопочных выключателей;

- защиту электродвигателя и цепей управления от токов короткого замыкания и аварийных перегрузок;

- отключение электродвигателя в крайних положениях регулирующего элемента клапана;

- невозможность случайного запуска электродвигателя при аварийном срабатывании муфты до ликвидации причины, вызвавшей аварию;

- невозможность запуска двигателя в ту же сторону, куда он вращался ранее, если РЭл уже достиг крайнего положения.

5.3.10.11 Блок управления электрогидравлическим ИМ должен обеспечивать:

- включение и отключение электронасоса для поддержания требуемого давления в гидросистеме;

- управление соленоидными распределителями давления гидрожидкости.

5.4 Требования стойкости к внешним воздействиям

5.4.1 Климатическое исполнение, условия эксплуатации по ГОСТ 15150 приводят в ТУ, ПС и РЭ на конкретный вид и тип арматуры.