ГОСТ Р 55020-2012

Группа Г18

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Арматура трубопроводная

ЗАДВИЖКИ ШИБЕРНЫЕ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

Общие технические условия

Pipeline valves. Knife gate valves for trunk pipelines. General specifications

ОКС 23.060.30

ОКП 37 0000

Дата введения 2013-03-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (ЗАО "НПФ "ЦКБА") и Обществом с ограниченной ответственностью "Научно-исследовательский институт транспорта нефти и нефтепродуктов" (ООО "НИИ ТНН")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 "Трубопроводная арматура и сильфоны"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 сентября 2012 г. N 411-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта ИСО 14313:2007* "Промышленность нефтяная и газовая. Системы трубопроводного транспорта. Арматура трубопроводная" (ISO 14313:2007 "Petroleum and natural gas industries - Pipeline transportation systems - Pipeline valves")

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на задвижки шиберные (далее - задвижки) номинальных диаметров от 100 до

1200 на номинальное давление от

16 до

125 (от 1,6 до 12,5 МПа), предназначенные для эксплуатации на магистральных нефтепроводах, нефтепродуктопроводах, перекачивающих станциях и других объектах магистральных нефтепроводов и нефтепродуктопроводов.

Стандарт может быть использован для подтверждения соответствия.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 27.002-2009 Надежность в технике. Термины и определения

ГОСТ Р 27.403-2009 Надежность в технике. Планы испытаний для контроля вероятности безотказной работы

ГОСТ Р ИСО 6507-1-2007 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

ГОСТ Р 51105-97 Топлива для двигателей внутреннего сгорания. Неэтилированный бензин. Технические условия

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 51330.0-99 (МЭК 60079-0-98) Электрооборудование взрывозащищенное. Часть 0. Общие требования

ГОСТ Р 51330.1-99 (МЭК 60079-1-98) Электрооборудование взрывозащищенное. Часть 1. Взрывозащита вида "взрывонепроницаемая оболочка"

ГОСТ Р 51330.5-99 (МЭК 60079-4-75) Электрооборудование взрывозащищенное. Часть 4. Метод определения температуры самовоспламенения

ГОСТ Р 51330.9-99 (МЭК 60079-10-95) Электрооборудование взрывозащищенное. Часть 10. Классификация взрывоопасных зон

ГОСТ Р 51330.11-99 (МЭК 60079-12-78) Электрооборудование взрывозащищенное. Часть 12. Классификация смесей газов и паров с воздухом по безопасным экспериментальным максимальным зазорам и минимальным воспламеняющим токам

ГОСТ Р 51866-2002 (ЕН 228-2004) Топлива моторные. Бензин неэтилированный. Технические условия

ГОСТ Р 52368-2005 (EH 590:2004) Топливо дизельное ЕВРО. Технические условия

ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения

ГОСТ Р 52760-2007 Арматура трубопроводная. Требования к маркировке и отличительной окраске

ГОСТ Р 52857.1-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ Р 52857.2-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ Р 52857.3-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ Р 52857.4-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ Р 52857.5-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

ГОСТ Р 52857.6-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 53402-2009 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ Р 53561-2009 Арматура трубопроводная. Прокладки овального, восьмиугольного сечения, линзовые стальные для фланцев арматуры. Конструкция, размеры и общие технические требования

ГОСТ Р 53672-2009 Арматура трубопроводная. Общие требования безопасности

ГОСТ Р 54432-2011 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление от 1 до

200. Конструкция, размеры и общие технические требования

ГОСТ Р 54808-2011 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 2.610-2006 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 112-78 Термометры метеорологические стеклянные. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 305-82 Топливо дизельное. Технические условия

ГОСТ 411-77 Резина и клей. Методы определения прочности связи с металлом при отслаивании

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 1778-70 (ИСО 4697-79) Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 5762-2002 Арматура трубопроводная промышленная. Задвижки на номинальное давление не более 250. Общие технические условия

ГОСТ 6359-75 Барографы метеорологические анероидные. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной сталей. Общие технические условия

ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9450-76 Измерение микротвердости вдавливанием алмазных наконечников

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10227-86 Топлива для реактивных двигателей. Технические условия

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 10877-76 Масло консервационное К-17. Технические условия

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 13109-97 Электрическая энергия. Совместимость технических средств электромагнитная. Нормы качества электрической энергии в системах электроснабжения общего назначения

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 21120-75 Прутки и заготовки круглого и прямоугольного сечения. Методы ультразвуковой дефектоскопии

ГОСТ 21752-76 Система "Человек-машина". Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23304-78 Болты, шпильки, гайки и шайбы для фланцевых соединений атомных энергетических установок. Технические требования. Приемка. Методы испытаний. Маркировка, упаковка, транспортирование и хранение

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

ГОСТ 24642-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения

ГОСТ 30546.1-98 Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 52720, ГОСТ Р 27.002, ГОСТ 16504, ГОСТ 18322, ГОСТ 24054, ГОСТ 24642, а также следующие термины с соответствующими определениями:

3.1.1 безотказность: Свойство задвижки непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

3.1.2 вероятность безотказной работы: Вероятность того, что в пределах заданной наработки отказ задвижки не возникает.

3.1.3 вероятность безотказной работы по отношению к критическим отказам: Вероятность того, что в пределах заданной наработки критический отказ задвижки не возникнет.

Примечание - Вероятность безотказной работы по отношению к критическим отказам в пределах назначенных показателей должна быть близка к единице.

3.1.4 долговечность: Свойство задвижки сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

3.1.5 задвижка: Тип арматуры, у которой запирающий элемент перемещается перпендикулярно оси потока рабочей среды.

3.1.6 задвижка литая: Задвижка, корпусные детали которой изготовлены методом литья.

3.1.7 задвижка литосварная: Задвижка, корпусные детали которой изготовлены методом литья и соединены сваркой.

3.1.8 задвижка литоштампосварная: Задвижка, корпусные детали которой изготовлены методом литья и штамповки (ковки или вальцовки обечаек из листового проката) и соединены сваркой.

3.1.9 задвижка параллельная: Задвижка, у которой уплотнительные поверхности элементов затвора взаимно параллельны.

3.1.10 задвижка полнопроходная: Задвижка, в которой площадь проходного сечения затвора равна площади номинального проходного сечения присоединительных патрубков или фланцев задвижки.

3.1.11 задвижка шиберная: Параллельная задвижка, у которой запирающий элемент выполнен в форме шибера.

3.1.12 задвижка штампосварная: Задвижка, корпусные детали которой изготовлены методом штамповки, ковки или вальцовки обечаек из листового проката и соединены сваркой.

3.1.13 затвор: Совокупность подвижных (шибер) и неподвижных (седло) элементов задвижки, образующих проходное сечение и соединение, препятствующее протеканию рабочей среды.

3.1.14 испытательный стенд (установка): Комплекс технологических систем, оборудования, измерительных средств, оснастки, средств механизации и автоматизации, а также коллективных средств защиты, обеспечивающих безопасное проведение технологического процесса испытаний изделий.

3.1.15 катушка приварная: Деталь трубопровода, имеющая обработанные механическим способом торцы и предназначенная для соединения труб и деталей трубопроводов с арматурой.

3.1.16 коэффициент оперативной готовности: Вероятность того, что задвижка окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение задвижки по назначению не предусматривается, и, начиная с этого момента, будет работать безотказно в течение заданного интервала времени.

3.1.17 коэффициент сопротивления : Отношение потерянного давления к скоростному (динамическому) давлению в условном (принятом) проходном сечении.

3.1.18 критерий отказа: Признак или совокупность признаков нарушения работоспособного состояния задвижки, установленные в нормативной и/или конструкторской (проектной) документации.

3.1.19 критический отказ: Отказ задвижки, возможными последствиями которого является причинение вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни или здоровью животных и растений, тяжесть последствий которого признана недопустимой и требует принятия специальных мер по снижению его вероятности и/или возможного ущерба, связанного с его возникновением.

3.1.20 критическое предельное состояние: Состояние задвижки, при котором ее дальнейшая эксплуатация недопустима из-за возможности наступления критического отказа.

3.1.21 назначенный ресурс: Суммарная наработка, при достижении которой эксплуатация задвижки должна быть прекращена независимо от ее технического состояния.

3.1.22 назначенный срок службы: Календарная продолжительность эксплуатации, при достижении которой эксплуатация задвижки должна быть прекращена независимо от ее технического состояния.

3.1.23 наработка до отказа: Наработка задвижки от начала эксплуатации до возникновения первого отказа.

3.1.24 номинальное давление : Наибольшее избыточное рабочее давление при температуре рабочей среды 20 °С, при котором обеспечивается заданный срок службы (ресурс) корпусных деталей арматуры, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках прочности их при температуре 20 °С.

3.1.25 номинальный диаметр : Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей арматуры.

3.1.26 основной металл: Металл подвергающихся сварке соединяемых частей.

3.1.27 основные детали: Детали задвижки, разрушение которых может привести к разгерметизации задвижки по отношению к окружающей среде.

3.1.28 отказ: Событие, заключающееся в нарушении работоспособного состояния задвижки.

3.1.29 плотность: Свойство материала деталей и сварных швов препятствовать газовому или жидкостному обмену между средами, разделенными этим материалом.

3.1.30 полный срок службы: Календарная продолжительность эксплуатации изделия, при достижении которой изделие подлежит списанию и утилизации независимо от его технического состояния.

3.1.31 полный ресурс: Суммарная наработка изделия в течение срока службы, при достижении которого изделие подлежит списанию и утилизации независимо от его технического состояния.

3.1.32 предельное состояние: Состояние задвижки, при котором ее дальнейшая эксплуатация недопустима или нецелесообразна либо восстановление ее работоспособного состояния невозможно либо нецелесообразно.

3.1.33 пробное давление : Избыточное давление, при котором должно проводиться испытание задвижки на прочность.

3.1.34 ремонтопригодность: Свойство задвижки, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

3.1.35 сейсмостойкость: Способность задвижки сохранять прочность, герметичность относительно внешней среды и затвора и работоспособность во время и после сейсмических воздействий.

3.1.36 сохраняемость: Свойство задвижки сохранять в заданных пределах значения параметров, характеризующих способность задвижки выполнять требуемые функции, в течение и после хранения и/или транспортирования.

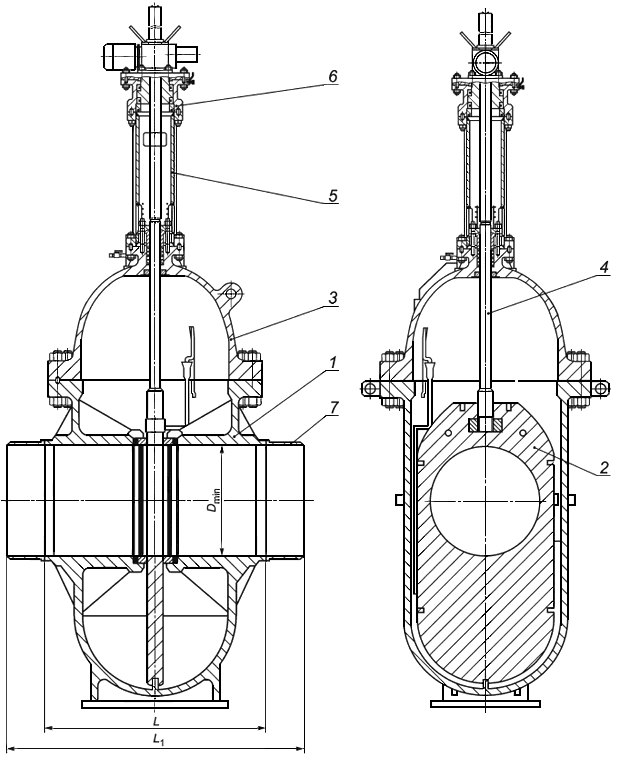

3.1.37 строительная длина : Линейный размер задвижки между наружными торцевыми плоскостями ее присоединительных частей к трубопроводу (фланцев, патрубков под приварку, приварных катушек).

3.1.38 указатель утечки: Устройство, позволяющее определять наличие утечек затвора и производить их замер.

3.1.39 цикл: Перемещение запирающего элемента (шибера) из одного крайнего положения ("Открыто" или "Закрыто") в противоположное и обратно.

3.2 Сокращения и обозначения

В настоящем стандарте применены следующие сокращения и обозначения:

ЗИП - запасные части, инструмент и принадлежности;

КД - конструкторская документация;

ЛКМ - лакокрасочные материалы;

НД - нормативная документация;

ННЭ - нарушение нормальной эксплуатации;

НЭ - нормальная эксплуатация;

ОТК - отдел технического контроля;

ПМ - программа и методика испытаний;

ПЭП - пьезоэлектрический преобразователь;

РЭ - руководство по эксплуатации;

ТЗ - техническое задание;

ТРГ - терморасширенный графит;

ТУ - технические условия;

ЭД - эксплуатационные документы;

- диаметр номинальный;

- строительная длина;

- давление номинальное;

- давление пробное;

- давление рабочее;

- максимальный перепад давления на затворе при открытии;

- минимальное значение предела текучести при остаточном удлинении 0,2% при расчетной температуре;

- коэффициент сопротивления.

4 Технические требования

4.1 Общие требования

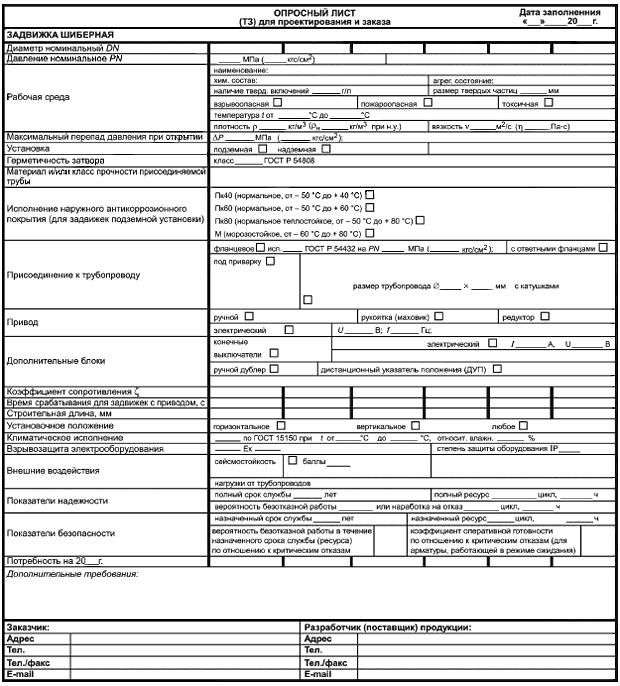

4.1.1 Задвижки должны соответствовать требованиям настоящего стандарта, КД, ТУ, стандартам организаций и требованиям заказчика. Требования заказчика могут уточнять и дополнять отдельные положения, при условии, что характеристики задвижки будут не хуже установленных в настоящем стандарте. Требования заказчика могут быть оформлены в виде опросного листа, приведенного в приложении А.

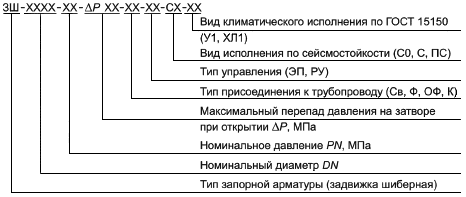

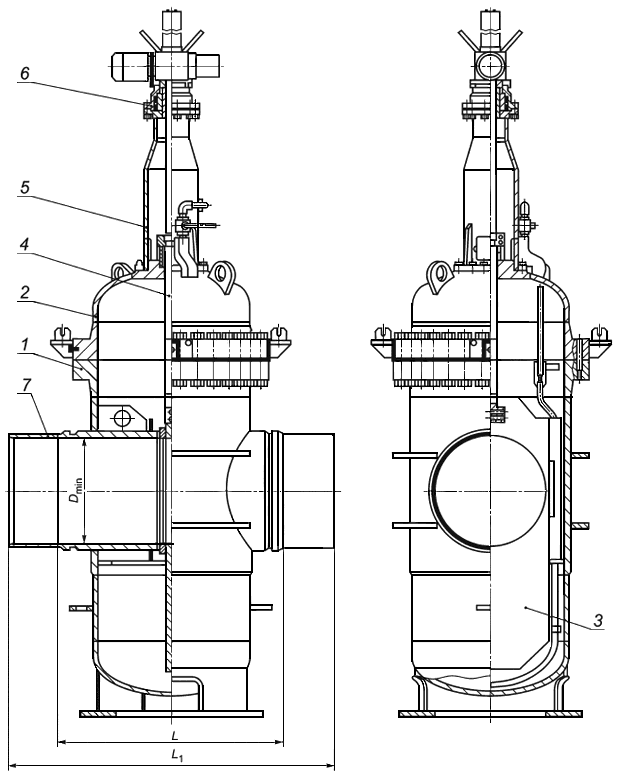

4.1.2 Основные параметры, характеристики и размеры задвижек приведены в таблице 1. Схема условного обозначения задвижек при заказе приведена на рисунке 1. Дополнительно допускается указывать обозначение КД на задвижку и материал корпуса.

Таблица 1 - Основные параметры, характеристики и размеры задвижек

Наименование показателя | Значения или НД, определяющие показатель | |

Номинальное давление | 1,6 (16); 2,5 (25); 4 (40); 6,3 (63); 8 (80); 10 (100); 12,5 (125) | |

Номинальный диаметр | 100; 150; 200; 250; 300; 350; 400; 500; 600; 700; 800; 1000; 1050; 1200 | |

Максимальный перепад давлений на задвижке при открытии | 1,6 (16); 2,5 (25); 3 (30); 4 (40); 5 (50); 6,3 (63); 7 (70); 8 (80); 10 (100) | |

Максимальный перепад давлений на задвижке в закрытом положении | 1,1 | |

Пробное давление | 1,5 | |

Рабочие среды | По приложению Б | |

Температура рабочей среды | От минус 15 °С до плюс 80 °С | |

Коэффициент сопротивления | Не более 0,1 | |

Герметичность затвора | Класс А по ГОСТ Р 54808 | |

Строительная длина | По таблицам 7, 8, 9 | |

Привод (тип управления) | ЭП - электропривод; | |

Сейсмостойкость | С0 - исполнение для районов с сейсмичностью до 6 баллов по шкале [1] включительно; | |

Вид климатического исполнения | У1; ХЛ1 по ГОСТ 15150 | |

Установка | Подземная; надземная | |

Направление подачи рабочей среды | Двухстороннее | |

Установочное положение | По 9.1 | |

Тип присоединения к трубопроводу | Св - на сварке (корпус с концами под приварку или с приваренными катушками); | |

Типы, размеры присоединительные и уплотнительных поверхностей фланцев | По ГОСТ Р 54432 | |

Конструкция и размеры фланцев | Литые | |

Плоские приварные | ||

Приварные встык | ||

Концы патрубков под приварку к трубопроводу | По ГОСТ Р 54432, ГОСТ 16037 или таблице 13 (если иное не предусмотрено КД) | |

Масса | По ТУ | |

| ||

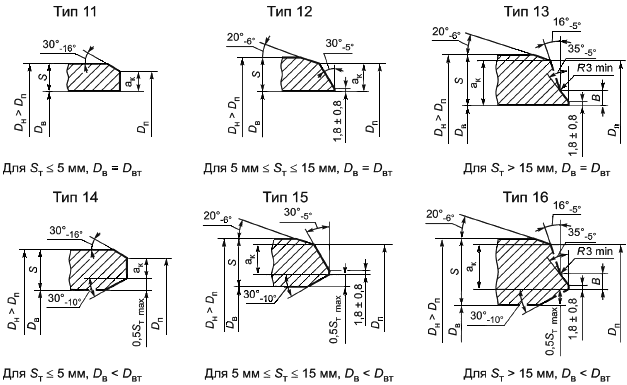

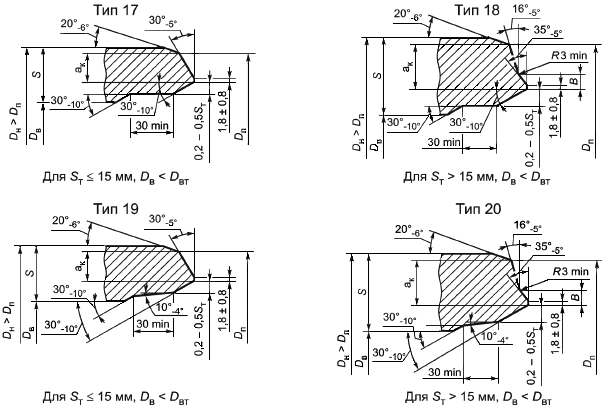

Рисунок 1 - Схема условного обозначения задвижек

Пример условного обозначения задвижки шиберной 1000,

8,0 МПа,

5,0 МПа, присоединение к трубопроводу - на сварке, тип управления - электропривод, в сейсмостойком исполнении - ПС, климатического исполнения У1, обозначение ХХХХХ-1000-02, из стали 09Г2С при заказе:

ЗШ-1000-8,0- 5,0-Св-ЭП-ПС-У1 (ХХХХХ-1000-02, сталь 09Г2С)

4.1.3 Задвижки для подземной установки эксплуатируются без сооружения колодцев (засыпкой в траншеи).

4.1.4 Задвижки для надземной установки эксплуатируются на открытом воздухе без защитных сооружений от атмосферных воздействий или с применением теплоизолирующих конструкций, а также в помещениях.

4.1.5 Материал деталей задвижек и их сварные швы, работающие под давлением, должны быть прочными и плотными.

4.1.6 Прочность основных деталей задвижек должна быть подтверждена расчетом и испытаниями при пробном давлении .

4.1.6.1 Расчет должен включать в себя силовой расчет задвижки, выбор толщин стенок корпуса и крышки задвижки (проектный расчет) и поверочный расчет узлов и деталей.

4.1.6.2 Силовой расчет задвижки проводится в целях предварительного определения усилий на шпинделе и крутящих моментов на приводе, необходимых для обеспечения работоспособности задвижки и герметичности в узле затвора. Исходные данные об удельных давлениях и коэффициентах трения принимаются с учетом опыта разработчика задвижки или по справочным данным. Окончательные значения необходимых крутящих моментов на приводе принимаются с учетом результатов испытаний.

4.1.6.3 Выбор толщин стенок корпуса и крышки проводят инженерным методом с учетом номинального давления. Расчет выполняют в соответствии с требованиями ГОСТ Р 52857.1, ГОСТ Р 52857.2, ГОСТ Р 52857.3.

4.1.6.4 Номинальные допускаемые напряжения для деталей арматуры [], кроме крепежных деталей, определяются в соответствии с ГОСТ Р 52857.1 (подразделы 8.1-8.4).

4.1.6.5 Поверочный расчет должен включать в себя силовые расчеты разъемных соединений, оценки статической и сейсмической прочности деталей, оценку продольной устойчивости шпинделя, оценку удельных давлений в зонах контакта. По специальному требованию заказчика должна также проводиться оценка сопротивления деталей хрупкому разрушению.

4.1.6.6 Поверочный расчет проводят с учетом следующих нагрузок:

- расчетное давление;

- давление гидроиспытаний;

- усилия на шпинделе, соответствующие моменту настройки привода (режим НЭ) и максимальному моменту, развиваемому приводом (режим ННЭ);

- нагрузки от трубопровода;

- сейсмические ускорения элементов арматуры.

4.1.6.7 Силовой расчет соединения "корпус-крышка" выполняют в соответствии с ГОСТ Р 52857.4. Силовой расчет других разъемных соединений выполняется в целях подтверждения нераскрытия стыка при действии нагрузок в режиме НЭ.

4.1.6.8 Поверочный расчет деталей выполняют инженерными методами (с применением действующих нормативных документов) и/или методом конечных элементов с применением сертифицированных программных комплексов. Оценка прочности деталей, кроме крепежных деталей и ходовой резьбы, должна проводиться в соответствии с ГОСТ Р 52857.1 (подраздел 8.10).

4.1.6.9 Оценку прочности крепежных деталей проводят для стержня шпильки и резьбы шпильки, гайки и фланца. Прочность стержня шпильки проверяют в соответствии с ГОСТ Р 52857.4 (раздел 7).

4.1.6.10 Прочность ходовой резьбы и резьб крепежных деталей проверяют по средним касательным напряжениям, которые не должны превышать 0,25 (в режиме НЭ) и 0,35

(в режиме ННЭ). При определении средних касательных напряжений в резьбе крепежных деталей должны учитываться полнота резьбы, а также изменение деформации витков по высоте.

4.1.6.11 Оценка продольной устойчивости шпинделя должна выполняться с учетом коэффициента запаса устойчивости по ГОСТ Р 52857.1, равного 2,4.

4.1.6.12 Удельные давления в зонах контакта деталей, в случае отсутствия движения под нагрузкой, не должны превышать 1,5 для каждой контактирующей детали. Удельные давления в ходовой резьбе и в других контактирующих деталях, имеющих взаимные перемещения под нагрузкой, не должны превышать 50 МПа в режиме НЭ, в режиме ННЭ они не регламентируются.

4.1.7 Задвижки должны быть герметичны относительно внешней среды.

4.1.8 Установочное положение задвижки должно быть указано в ТУ и ЭД.

4.1.9 Требования к разработке и постановке на производство - по ГОСТ Р 15.201.

4.2 Требования стойкости к внешним воздействиям

4.2.1 Сейсмостойкость

4.2.1.1 Задвижки должны сохранять работоспособность, прочность, герметичность по отношению к внешней среде и в затворе во время и после сейсмического воздействия до значения, указанного при заказе (в баллах по шкале [1]).

4.2.1.2 Сейсмостойкость должна подтверждаться расчетами, а по требованию заказчика - дополнительно подтверждаться испытаниями. Расчеты должны выполняться в соответствии с требованиями норм расчета на прочность (например, ГОСТ Р 52857.1 - ГОСТ Р 52857.6). В расчетах используют общеинженерные или специальные методики и/или компьютерные программы расчета. Ответственность за выбор методики и/или программы расчета несет выполняющая его организация.

4.2.1.3 Расчетам и/или испытаниям на сейсмостойкость должно предшествовать определение собственной частоты колебаний задвижки.

4.2.1.4 Низшая собственная частота колебаний должна рассчитываться по схеме жесткого крепления задвижек за патрубки. Низшая собственная частота колебаний задвижек должна быть не ниже 18 Гц.

4.2.1.5 Расчеты и испытания на сейсмостойкость должны выполняться на сочетание сейсмических и эксплуатационных нагрузок.

В расчетах необходимо учитывать одновременное воздействие сейсмических ускорений в вертикальном и горизонтальном направлениях, нагрузки, передаваемые от трубопровода в соответствии с 4.2.2, а также расчетное давление и усилие по шпинделю.

4.2.1.6 При проведении испытаний учитывают одновременное воздействие сейсмических ускорений в вертикальном и горизонтальном направлениях, а также расчетное давление и усилие по шпинделю.

4.2.1.7 При выполнении расчетов значения ответных максимальных амплитуд ускорений в горизонтальном направлении принимают по спектрам ответа по ГОСТ 30546.1 (рисунок 2) по кривой с 2%-ным относительным демпфированием.

4.2.1.8 При проведении испытаний значения максимальных амплитуд ускорений в горизонтальном направлении на места крепления задвижек принимают по спектрам воздействий в соответствии с ГОСТ 30546.1 (рисунок 1). Значения ускорений в вертикальном направлении составляют 0,7 соответствующих значений ускорения в горизонтальном направлении.

4.2.1.9 При проведении испытаний и расчетов значения ускорений для 10 баллов по шкале [1] удваивают по сравнению со значениями ускорения для 9 баллов по шкале [1].

4.2.1.10 Расчетные сейсмические нагрузки на элементы конструкции задвижки должны определяться умножением эквивалентного расчетного максимального ускорения на инерционные характеристики задвижки.

4.2.2 Нагрузки, передаваемые от трубопроводов

Корпусные детали арматуры должны быть рассчитаны на прочность при совместном действии номинального давления и дополнительных продольных усилий и моментов, передаваемых на патрубки от присоединяемых трубопроводов. Вектор изгибающего момента имеет произвольное направление в плоскости сечения патрубка. Дополнительное продольное усилие направлено вдоль оси патрубков арматуры.

Значения дополнительных нагрузок на патрубки арматуры от присоединяемых трубопроводов - в соответствии с приложением В.

4.2.3 Ветровая нагрузка

Нормативное значение ветрового давления - не менее 0,48 кПа.

Скорость ветра (верхнее значение) - 50 м/с.

При скоростях ветра, вызывающих колебание задвижки с частотой, равной частоте собственных колебаний, необходимо проводить поверочный расчет на резонанс.

Расчетные усилия и перемещения при резонансе должны определяться как геометрическая сумма резонансных усилий и перемещений, а также усилий и перемещений от других видов нагрузок и воздействий, включая расчетную ветровую нагрузку.

4.2.4 Климатические воздействия

4.2.4.1 Климатические исполнения, категории размещения и значения температуры окружающего воздуха при хранении, транспортировании, монтаже и эксплуатации задвижек приведены в таблице 2.

Таблица 2 - Климатические исполнения

Климатическое исполнение по ГОСТ 15150 | Категория размещения | Температура воздуха, °С | |

Верхнее значение | Нижнее значение | ||

У | 1 | 40 | Минус 40 |

ХЛ | 1 | 40 | Минус 60 |

Задвижки категории размещения 1 предназначены для эксплуатации на открытом воздухе (воздействие совокупности климатических факторов, характерных для данного макроклиматического района).

4.2.4.2 При транспортировании, хранении, монтаже и эксплуатации задвижки должны выдерживать колебания температур окружающего воздуха. Величина изменения температуры окружающего воздуха за 8 ч - до 40 °С.

4.2.4.3 Плотность потока ультрафиолетовой части спектра (длина волны от 280 до 400 нм) - 68 Вт/м.

4.2.4.4 Относительная влажность окружающего воздуха при транспортировании, хранении, монтаже и эксплуатации задвижек может достигать 100%.

4.2.4.5 Верхнее рабочее значение атмосферного давления - 106,7 кПа (800 мм рт.ст.), нижнее рабочее значение атмосферного давления - 84,0 кПа (630 мм рт.ст.).

4.2.4.6 Допускается следующее содержание в атмосфере на открытом воздухе коррозионно-активных агентов:

сернистый газ - от 20 до 250 мг/(м·сут) (от 0,025 до 0,31 мг/м

);

хлориды - от 0,3 до 30 мг/(м·сут).

4.3 Показатели надежности и показатели безопасности

4.3.1 Задвижки относятся к классу ремонтируемых, восстанавливаемых изделий с регламентированной дисциплиной восстановления.

4.3.2 Для задвижек должны быть установлены показатели надежности и показатели безопасности (в дополнение к показателям надежности или взамен их).

4.3.3 Номенклатура показателей надежности задвижек включает:

- показатели долговечности:

а) полный срок службы (в годах);

б) полный ресурс (в циклах).

Примечание - Дополнительно, по требованию заказчика, допускается устанавливать следующие показатели долговечности:

а) срок службы до капитального (среднего и т.п.) ремонта (в годах);

б) ресурс до капитального (среднего и т.п.) ремонта (в циклах);

- показатель ремонтопригодности (по требованию заказчика) - время восстановления работоспособного состояния (в часах);

- показатель сохраняемости - срок хранения (в годах) для задвижек, подверженных длительному хранению.

4.3.4 Номенклатура показателей безопасности включает:

- назначенные показатели:

а) назначенный срок службы (в годах);

б) назначенный ресурс (в циклах и часах);

в) назначенный срок службы выемных частей (подшипник бугельного узла, сальниковая набивка, седла, уплотнение "корпус-крышка") и комплектующих изделий (в годах);

г) назначенный ресурс выемных частей (в циклах и часах);

- вероятность безотказной работы по отношению к критическим отказам в течение назначенного срока службы (ресурса);

- коэффициент оперативной готовности в течение назначенного срока службы (ресурса).

При достижении одного из назначенных показателей эксплуатацию задвижки прекращают и проводят экспертизу ее технического состояния. По результатам экспертизы определяют остаточный ресурс и принимают решение о возможности продления назначенных показателей, необходимости ремонта (в том числе замены выемных частей) или списания.

4.3.5 Номенклатура и количественные значения показателей надежности и показателей безопасности должны быть приведены в ТУ и ЭД.

4.3.6 Нормативные значения показателей надежности и показателей безопасности - в соответствии с приложением Г.

4.3.7 Показатели надежности и показатели безопасности обеспечивают на этапе проектирования:

- правильным выбором материалов основных деталей, отвечающих требованиям условий эксплуатации (параметрам и характеристикам рабочей и окружающей среды, внешним воздействиям) и уплотнительных элементов, обеспечивающих герметичность затвора и герметичность относительно внешней среды;

- использованием узлов и деталей, апробированных в условиях эксплуатации или прошедших отработку в составе макетов и опытных или головных образцов;

- расчетом на прочность основных элементов конструкции с обеспечением запасов прочности с учетом сейсмических нагрузок и нагрузок от трубопровода, а также расчетом на сопротивление хрупкому разрушению.

4.3.8 Полный ресурс и назначенный ресурс в циклах, а также показатели ремонтопригодности подтверждают при приемочных испытаниях.

4.3.9 Показатели надежности и показатели безопасности в процессе изготовления обеспечивают стабильным технологическим процессом изготовления и системой контроля.

4.3.10 Показатели надежности и показатели безопасности подтверждают при приемочных и периодических испытаниях. Методики определения показателей безопасности и надежности устанавливают в ПМ с учетом ГОСТ Р 27.403.

Допускается подтверждать показатели надежности и показатели безопасности путем анализа технологических процессов изготовления и действующей на предприятии-изготовителе системы производственного контроля, а также сбором и анализом данных, полученных в процессе эксплуатации. В этом случае соответствующие методики определяет разработчик и согласует с предприятием-изготовителем или с эксплуатирующей организацией.

4.3.11 В ТУ и РЭ на задвижки приводят:

- перечень деталей, сборочных единиц, комплектующих элементов, имеющих ограниченный срок службы (ресурс) и требующих замены независимо от их технического состояния;

- перечень возможных отказов (в том числе критических);

- критерии предельных состояний (в том числе критических) деталей, узлов и комплектующих элементов, предшествующих возникновению отказов (или критических отказов).

В РЭ должны быть указаны вероятные причины и способ устранения отказов.

4.3.12 Перечень потенциально возможных отказов и критериев предельных состояний задвижек, по которым следует оценивать техническое состояние задвижек, приведен в приложении Д.

4.3.13 Задвижки должны быть пригодны для непрерывного или периодического контроля (оценки) технического состояния, в том числе с помощью технических средств диагностирования.

4.4 Требования к конструкции

4.4.1 Конструктивные варианты задвижек приведены в приложении Е.

4.4.2 В зависимости от и

могут применяться следующие типы соединения с трубопроводом:

- сварное - для задвижек до 1200 и от

16 до

125 (от 1,6 до 12,5 МПа);

- фланцевое:

а) для задвижек до 1200 и

16 (1,6 МПа);

б) для задвижек до 250 и от

16 до

125 (от 1,6 до 12,5 МПа);

- комбинированное - для задвижек до 250 и от

16 до

125 (от 1,6 до 12,5 МПа).

4.4.3 В конструкции задвижки должна быть предусмотрена возможность автоматического сброса давления из корпусной полости в патрубок при разнице давлений в корпусе и патрубках:

- не более 0,3 - для задвижек

40 (4,0 МПа);

- не более 0,1 - для задвижек

63 (6,3 МПа) (если другое не указано в ТУ).

4.4.4 Задвижки должны иметь ограничитель хода шпинделя при достижении шибером крайнего нижнего и крайнего верхнего положений.

4.4.5 Задвижки должны иметь местный указатель для визуального контроля положения шибера с метками "Открыто", "Закрыто" и указатель направления движения шибера.

4.4.6 В задвижках должны быть предусмотрены устройства для контроля герметичности затвора и промывки нижней части полости корпуса (дренажный трубопровод), изготовленные из коррозионно-стойких сталей. Порядок контроля герметичности затвора и промывки полости корпуса должен быть указан в РЭ. Дренажный трубопровод должен позволять проводить операции по контролю герметичности затвора и промывке нижней части полости корпуса задвижки без остановки нефтепровода.

4.4.7 Дренажный трубопровод должен быть расположен:

- снаружи корпуса - для задвижек ![]() 250;

250;

- внутри корпуса - для задвижек ![]() 300.

300.

Элементы дренажного трубопровода, находящиеся снаружи корпуса, должны иметь защитный кожух.

4.4.8 Задвижки ![]() 300 должны иметь опорные поверхности для установки на фундаменте.

300 должны иметь опорные поверхности для установки на фундаменте.

4.4.9 Задвижки должны иметь элементы для строповки, пригодные для подъема задвижки с приводом.

4.4.10 Конструкция и расположение строповых устройств должны исключать контакт строповых тросов с поверхностью задвижки при осуществлении погрузочно-разгрузочных работ в целях сохранения антикоррозионного покрытия.

4.4.11 При проектировании рекомендуется схема работы задвижки, при которой шибер при открытии должен перемещаться вниз, при закрытии - вверх (проходное отверстие должно быть в верхней части шибера).

4.4.12 Конструкция бугельного узла задвижек под электропривод должна предусматривать болт для крепления клеммы заземления.

4.4.13 Для задвижек с фланцевым и комбинированным присоединением фланцы должны соответствовать ГОСТ Р 54432 и/или КД.

4.4.14 Присоединительные размеры, тип и размеры уплотнительных поверхностей фланцев должны соответствовать исполнениям F (впадина), K (под линзовую прокладку) или J (под прокладку овального сечения) по ГОСТ Р 54432.

Присоединительные размеры, тип и размеры уплотнительных поверхностей ответных фланцев должны соответствовать исполнениям Е (выступ), K или J по ГОСТ Р 54432.

Требования к линзовым прокладкам и прокладкам овального сечения - по ГОСТ Р 53561.

4.4.15 Герметичность сальникового уплотнения задвижек должна быть обеспечена при условии, что втулка сальника входит в сальниковую камеру не более чем на 30% своей высоты, при этом заглубление втулки должно быть не менее 3 мм. При сборке разрезы на соседних кольцах сальниковой набивки смещают на угол (90±5)°.

4.4.16 Задвижки должны иметь верхнее уплотнение шпинделя. Верхнее уплотнение задвижки должно обеспечивать герметичность относительно внешней среды при принудительном поджатии (ручным дублером) усилием управления. Утечки через верхнее уплотнение не допускаются.

4.4.17 Размеры маховиков управления должны соответствовать ГОСТ 21752. Максимальная сила, прилагаемая к маховику или рукоятке при работе с предельно допустимым усилием тяги или вращающим моментом, не должна превышать 360 Н. В момент закрытия запирающего элемента ("страгивания" при открытии) усилие на маховике или рукоятке не должно превышать 450 Н.

4.4.18 Вращение по часовой стрелке маховика ручного дублера электропривода или маховика ручного привода должно соответствовать закрытию задвижки, а вращение против часовой стрелки - открытию задвижки.

4.4.19 Момент настройки муфты ограничения крутящего момента электропривода должен быть в пределах от 1,25 до 1,3 максимального крутящего момента, необходимого для управления задвижкой.

4.4.20 Задвижки должны быть работоспособны при максимальном перепаде давления при открытии (указанном в опросном листе при заказе и в ТУ).

4.4.21 Перемещение шибера должно осуществляться плавно, без рывков и заеданий. Допускается наличие рывка в момент "страгивания" шибера.

4.4.22 Время открытия или закрытия должно быть обеспечено при перепаде давления на затворе при открытии (указанном в опросном листе при заказе и в ТУ).

4.4.22.1 Электропривод задвижки должен обеспечивать время открытия или закрытия (полный ход в одну сторону), приведенное в таблице 3.

Таблица 3 - Время открытия или закрытия задвижки

Номинальный диаметр | Время открытия или закрытия, с | |||||||

От | 100 | до | 150 | включ. | Не | более | 100 | |

" | 200 | " | 300 | " | От | 100 | до | 180 |

Св. | 300 | " | 500 | " | " | 120 | " | 250 |

" | 500 | " | 800 | " | " | 180 | " | 320 |

" | 800 | " | 1200 | " | " | 300 | " | 440 |

4.4.22.2 Для задвижек с ручным управлением время открытия или закрытия не регламентируется.

4.4.23 Задвижки должны быть полнопроходными. Конструкция задвижек должна обеспечивать свободный проход внутритрубных средств очистки, диагностики, герметизации и разделительных устройств. В открытом положении узла затвора внутри проходного сечения не должно быть выступающих частей конструкции.

4.4.24 Минимальные диаметры проходного сечения задвижек приведены в таблице 4.

Таблица 4 - Минимальные диаметры проходного сечения задвижек

Размеры в миллиметрах

| Минимальный диаметр проходного сечения задвижки | |||||||||||||

100 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 700 | 800 | 1000 | 1050 | 1200 | |

1,6 (16) | 100 | 150 | 200 | 250 | 300 | 335 | 385 | 490 | 590 | 685 | 780 | 980 | 1020 | 1180 |

2,5 (25) | ||||||||||||||

4 (40) | 975 | |||||||||||||

6,3 (63) | 1015 | 1165 | ||||||||||||

8 (80) | 245 | 295 | 330 | |||||||||||

10 (100) | ||||||||||||||

12,5 (125) | 320 | 375 | 470 | 570 | 665 | 760 | 970 | |||||||

4.4.25 Тип присоединения задвижки к электроприводу в зависимости от крутящих моментов приведен в таблице 5.

Таблица 5 - Тип присоединения задвижки к электроприводу

Тип присоединения | Диапазон крутящих моментов, Н·м | ||||

МЧ или МК | Св. | 5 | до | 25 | включ. |

АЧ или АК | " | 25 | " | 100 | " |

Б | " | 100 | " | 250 | " |

В | " | 250 | " | 1000 | " |

Г | " | 1000 | " | 4000 | " |

Д | " | 4000 | " | 15000 | " |

F40 | " | 15000 | " | 20000 | " |

F48 | " | 20000 | " | 50000 | " |

Примечание - Типы присоединения к электроприводу приведены в [2]. | |||||

4.4.26 Строительные длины задвижек с фланцевым присоединением приведены в таблице 6.

Таблица 6 - Строительная длина задвижек с фланцевым присоединением

Размеры в миллиметрах

| Строительная длина задвижек с фланцевым присоединением | |||||||||||||||||||||||||||

100 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 700 | 800 | 1000 | 1050 | 1200 | |||||||||||||||

Ряд 1 | Ряд 2 | Ряд 1 | Ряд 2 | Ряд | Ряд 2 | Ряд | Ряд 2 | Ряд | Ряд 2 | Ряд | Ряд 2 | Ряд 1 | Ряд 2 | Ряд | Ряд 2 | Ряд 1 | Ряд 2 | Ряд | Ряд 2 | Ряд 1 | Ряд 2 | Ряд 1 | Ряд 2 | Ряд 1 | Ряд 2 | Ряд | Ряд 2 | |

1,6 | 230 | 300 | 265 | 350 | 290 | 480 | 330 | 530 | 335 | 800 | 380 | 850 | 405 | 950 | 455 | 1150 | 510 | 1200 | 610 | 1300 | 710 | 1500 | 1010 | 1855 | 1100 | 1975 | 1300 | 2095 |

2,5 | 330 | 550 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | ||||||

4 | 305 | 350 | 405 | 450 | 420 | 550 | 455 | 680 | ||||||||||||||||||||

6,3 | 405 | 432 | 495 | 560 | 595 | 660 | 675 | 785 | ||||||||||||||||||||

8(80) | 430 | 560 | 660 | 785 | ||||||||||||||||||||||||

10 | ||||||||||||||||||||||||||||

12,5 | 455 | 610 | 735 | 840 | ||||||||||||||||||||||||

Примечание - Ряд 2 - только для штампосварных задвижек. | ||||||||||||||||||||||||||||

4.4.27 Строительные длины задвижек с концами под приварку до 250 включительно приведены в таблице 7.

Таблица 7 - Строительная длина задвижек с концами под приварку

Размеры в миллиметрах

| Строительная длина задвижек со сварным соединением | |||||||

100 | 150 | 200 | 250 | |||||

Ряд 1 | Ряд 2 | Ряд 1 | Ряд 2 | Ряд 1 | Ряд 2 | Ряд 1 | Ряд 2 | |

1,6 (16) | 305 | 405 | 420 | 480 | 455 | 530 | ||

2,5 (25) | 550 | |||||||

4 (40) | 305 | 350 | 405 | 450 | 550 | 680 | ||

6,3 (63) | 405 | 430 | 495 | 560 | 560 | 660 | 675 | 785 |

8 (80) | 430 | 560 | 660 | 785 | ||||

10 (100) | ||||||||

12,5 (125) | 455 | 610 | 735 | 840 | ||||

Примечание - Ряд 2 - только для штампосварных задвижек. | ||||||||

4.4.28 Задвижки с концами под приварку ![]() 300 должны иметь приварные катушки.

300 должны иметь приварные катушки.

Длина приварных катушек должна быть не менее:

- 250 мм - для задвижек ![]() 500;

500;

- 400 мм - для задвижек ![]() 500.

500.

Строительные длины задвижек с приварными катушками приведены в таблице 8.

Таблица 8 - Строительная длина задвижек с концами под приварку к трубопроводу и с приварными катушками для различных

Размеры в миллиметрах

Строительная длина | 300 | 350 | 400 | 500 | 600 | 700 | 800 | 1000 | 1050 | 1200 |

Номинальный диаметр | 1550 | 1650 | 1700 | 1900 | 2400 | 2550 | 2700 | 3000 | 3050 | 3150 |

4.4.29 Строительные длины задвижек с комбинированным соединением приведены в таблице 9.

Таблица 9 - Строительная длина задвижек с комбинированным соединением

Размеры в миллиметрах

| Строительная длина задвижек с комбинированным соединением | |||

100 | 150 | 200 | 250 | |

1,6 (16) | 268/382 | 335/378 | 355/480 | 392/530 |

2,5 (25) | 268/382 | 335/378 | 355/480 | 392/550 |

4 (40) | 305/350 | 405/450 | 420/550 | 455/680 |

6,3 (63) | 405/430 | 495/560 | 560/660 | 675/785 |

8 (80) | 430 | 560 | 660 | 785 |

10 (100) | 430 | 560 | 660 | 785 |

12,5 (125) | 455 | 610 | 735 | 840 |

15 (150) | 455 | 610 | 735 | 840 |

Примечание - Строительные длины, приведенные через косую черту, - только для задвижек со штампосварным корпусом. | ||||

4.4.30 Предельные отклонения строительных длин задвижек с фланцевым и сварным и комбинированным присоединением к трубопроводу приведены в таблице 10.

Таблица 10 - Предельные отклонения строительных длин задвижек

Размеры в миллиметрах

Строительная длина | Предельные отклонения строительных длин | ||||||

для задвижек с фланцевым присоединением | для задвижек со сварным присоединением | для задвижек с комбинированным присоединением | |||||

До | 300 | включ. | ±2,0 | ±5,0 | ±3,5 | ||

Св. | 300 | " | 500 | " | ±3,0 | ±6,0 | ±4,5 |

" | 500 | " | 800 | " | ±4,0 | ±8,0 | ±6,0 |

" | 800 | " | 1000 | " | ±5,0 | ±10,0 | ±7,5 |

" | 1000 | " | 1600 | " | ±6,0 | ±12,0 | - |

" | 1600 | " | 2550 | " | ±8,0 | ±15,0 | - |

" | 2550 | ±10,0 | ±20,0 | - | |||

4.4.31 Неуказанные в КД допуски, отклонения линейных и угловых размеров, отклонения расположения поверхностей, отклонения формы, параметры и характеристики шероховатости поверхностей, основные размеры метрической резьбы, профиль резьбы, допуски посадок с зазором, сбеги, недорезы, проточки и фаски - по ГОСТ 5762.

4.4.32 Отклонения от параллельности и перпендикулярности (относительно оси корпуса) уплотнительных поверхностей присоединительных фланцев задвижек - по ГОСТ 5762.

4.4.33 Конструкция задвижки должна обеспечивать свободный доступ к элементам, подлежащим регулированию и настройке (привод, сигнализаторы и др.) без демонтажа как самой задвижки, так и отдельных ее деталей, сборочных единиц и комплектующих изделий.

4.4.34 Задвижки должны быть ремонтопригодны и допускать в условиях эксплуатации без демонтажа с трубопровода:

- текущее обслуживание и текущий ремонт с заменой быстроизнашиваемых и имеющих ограниченный срок службы деталей, сборочных единиц и комплектующих изделий;

- средний ремонт;

- замену узла затвора (шибера и седла из ЗИП);

- замену уплотнения шпинделя в условиях эксплуатации.

4.4.35 Запасные быстроизнашиваемые или имеющие ограниченный срок службы детали, сборочные единицы и комплектующие изделия должны быть поставлены по требованию заказчика для обеспечения требуемой долговечности и безотказности.

4.4.36 При наличии дополнительных требований при заказе задвижки ![]() 700 должны иметь возможность крепления площадки обслуживания на фланце крышки.

700 должны иметь возможность крепления площадки обслуживания на фланце крышки.

4.5 Нормы герметичности затвора

Герметичность затвора - класс А по ГОСТ Р 54808.

4.6 Требования к сырью, материалам, покупным изделиям

4.6.1 Корпусные детали задвижек, работающие под давлением, и катушки должны изготовляться из низкоуглеродистых или низколегированных сталей, обеспечивающих качественную сварку патрубков (катушек) задвижек с трубопроводом в полевых условиях.

4.6.2 Материалы должны соответствовать требованиям настоящего стандарта, стандартов или ТУ на материалы. Соответствие материалов этим требованиям должно подтверждаться сертификатами предприятий-поставщиков или протоколами испытаний предприятия-изготовителя по методике на соответствующий материал.

Использование материалов, поступивших без сертификатов, для изготовления основных деталей задвижек не допускается.

4.6.3 Материалы основных деталей задвижек и материалы уплотнений должны быть стойкими по отношению к рабочей среде и внешним воздействиям. Скорость коррозии материала корпуса и сварных швов должна быть не более 0,1 мм/год при воздействии рабочей среды и внешних факторов. Расчетная толщина корпусных деталей должна включать прибавку для компенсации коррозии, определяемой умножением скорости коррозии на срок службы.

Требования к механическим свойствам материалов основных деталей, уплотнительным кольцам и пружинам определяются разработчиком и указываются в КД.

4.6.4 Для применения новых материалов необходимо подтвердить результатами испытаний, согласованными со специализированной металловедческой организацией, соответствие свойств материалов требованиям настоящего стандарта, а также аттестовать технологию сварки (наплавки).

4.6.5 При выборе материалов для данного климатического исполнения (У, ХЛ по ГОСТ 15150) задвижек должно приниматься нижнее значение температуры окружающего воздуха в соответствии с таблицей 2.

4.6.6 Металл литых деталей задвижек необходимо подвергать контролю загрязненности неметаллическими включениями. Наличие неметаллических включений (оксиды, сульфиды, силикаты) определяется методом К по ГОСТ 1778 от каждой плавки. Сведения о результатах контроля загрязненности неметаллическими включениями заносятся в сертификат.

4.6.7 Размер зерна литых деталей задвижек - не крупнее номера 5 по ГОСТ 5639.

4.6.8 Сопротивление хрупкому разрушению материалов корпусных деталей, работающих при отрицательных температурах окружающего воздуха, и возможность испытания на прочность воздухом давлением 1,1 с выдержкой в течение 24 ч при температуре минус 40 °С (при наличии требований при заказе) должны быть подтверждены расчетом на сопротивление хрупкому разрушению.

4.6.9 Поковки и штамповки должны соответствовать группе IV по ГОСТ 8479.

4.6.10 Испытания на ударный изгиб основного металла следует проводить на образцах с концентратором вида V по ГОСТ 9454. Величина ударной вязкости должна быть не менее 24,5 Дж/см:

- при температуре минус 40 °С - для исполнения У;

- при температуре минус 60 °С - для исполнения ХЛ.

Примечание - Допускается величину ударной вязкости определять делением работы удара на площадь в месте надреза.

4.6.11 Эквивалент углерода для катушек, а также патрубков (в случае приварки непосредственно к трубопроводу или к катушкам на месте монтажа в полевых условиях) не должен превышать 0,43.

Расчет проводят по формуле

![]() , (1)

, (1)

где ,

,

,

,

,

,

- массовые доли в стали углерода, марганца, хрома, молибдена, ванадия, никеля и меди соответственно в процентах.

Медь, никель, хром, содержащиеся в сталях как примеси, при расчете не учитывают, если их суммарное содержание не превышает 0,20%.

Эквивалент углерода углеродистых марок стали (сталь 10, 20) и низколегированной стали только с кремнемарганцевой системой легирования (17ГС, 17Г1С, 09Г2С) определяют по формуле

![]() . (2)

. (2)

Для остальных материалов расчет эквивалента углерода проводят по формуле (1).

4.6.12 Шпиндель должен изготовляться из коррозионно-стойких сталей или из углеродистых и низколегированных сталей с нанесенным покрытием, обеспечивающим коррозионную стойкость и работоспособность.

4.6.13 Материалы крепежных деталей должны выбираться с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланца. Разница в значениях коэффициентов линейного расширения не должна превышать 10%.

Разница между твердостью заготовок для шпилек и гаек должна быть не менее 15 НВ, при этом твердость гайки должна быть ниже твердости шпильки.

Значение ударной вязкости гаек и шпилек на образцах с концентратором вида V по ГОСТ 9454 должно быть не менее 30 Дж/см (3 кгс·м/см

) при температуре минус 40 °С (для климатического исполнения У) и минус 60 °С (для климатического исполнения ХЛ).

Примечание - Допускается величину ударной вязкости определять делением работы удара на площадь в месте надреза.

4.6.14 Скорость коррозии материала уплотнительных поверхностей узла затвора должна быть не более 0,02 мм/год.

Уплотнительные поверхности узла затвора должны быть работоспособны в заданных рабочих средах во всем интервале рабочих температур.

Требования к износостойкому покрытию шибера должны быть установлены в ТУ и КД с учетом специфики использования задвижки и требований заказчика.

Твердость уплотнительных поверхностей седел - не менее 35 HRC.

При применении шиберов с износостойким покрытием микротвердость покрытия шибера - не менее 1000 HV. Контроль - в соответствии с 4.7.19.

При использовании шиберов без покрытия требования к твердости уплотнительных поверхностей шибера устанавливают по согласованию с заказчиком.

4.6.15 В качестве уплотнительных прокладок для фланцевых соединений задвижки с трубопроводом должны применяться прокладки из ТРГ, прокладки линзовые или овального сечения.

4.6.16 Разъем "корпус-крышка" должен иметь два уплотнения (основное и дублирующее) из материалов, работоспособных во всем интервале температур рабочей среды и окружающего воздуха.

4.6.17 Сальниковое уплотнение должно быть работоспособно во всем интервале температур рабочей среды и окружающего воздуха.

4.6.18 Уплотнение разъема "корпус-крышка" и сальниковое уплотнение должны обеспечивать герметичность в течение назначенного срока службы (ресурса) выемных частей.

4.7 Требования к изготовлению

4.7.1 Задвижки должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 5762, КД и ТУ.

4.7.2 При изготовлении задвижек должна применяться система контроля качества (входной, операционный и приемочный).

Изготовитель должен подтвердить обеспечение качества технологическими процессами, системой производственного контроля количественных значений показателей безотказности, заданных в ТУ.

4.7.3 Входной контроль материалов и комплектующих изделий - по ГОСТ 24297 и [3]. Входному контролю должны подвергаться материалы и покупные изделия, качество которых должно быть подтверждено сертификатами. Для контроля приведенных в сертификате характеристик и при отсутствии в сертификатах отдельных свойств материалов допускается проводить проверку этих характеристик в аттестованной лаборатории.

4.7.4 Операционному контролю должны подвергаться сборочные единицы и детали задвижки. Контроль должен проводить ОТК предприятия-изготовителя.

К сборке допускаются детали, принятые ОТК предприятия-изготовителя.

4.7.5 При изготовлении задвижки должна быть обеспечена и документально подтверждена реализация всех требований настоящего стандарта, ТУ и КД в части применяемых материалов и их свойств, требований к сварным соединениям, геометрическим размерам и допускам узлов и деталей, требований к объему неразрушающего и разрушающего контроля отдельных деталей и узлов.

По требованию заказчика (по условию договора) приемку, контроль качества и приемо-сдаточные испытания задвижек проводят с участием представителя заказчика силами и средствами ОТК предприятия-изготовителя.

4.7.6 Поковки, штамповки, заготовки из проката для задвижек 63 (6,3 МПа) необходимо подвергать ультразвуковому контролю (100%). Для задвижек

63 (6,3 МПа) ультразвуковой контроль проводят по требованию заказчика. Ультразвуковой контроль и нормы оценки поковок и штамповок рекомендуются по [4].

Заготовки из листового проката должны соответствовать 1-му классу сплошности по ГОСТ 22727.

Заготовки из фасонного и круглого проката должны соответствовать 1-й группе качества по ГОСТ 21120.

4.7.7 Контроль литых корпусных деталей

4.7.7.1 Корпусные литые детали должны подвергаться неразрушающему контролю следующими методами:

- визуальным и измерительным. Контролю подвергаются все доступные поверхности каждой детали (в том числе внутренние);

- ультразвуковым или радиографическим или в сочетании их между собой с обеспечением максимально возможного объема контроля;

- капиллярным или магнитопорошковым. Контролю подлежат радиусные переходы, а также поверхности, при визуальном осмотре которых оценка результатов контроля вызывает сомнения.

В местах, недоступных для ультразвукового или радиографического контроля, проводится контроль капиллярной или магнитопорошковой дефектоскопией.

Нормы оценки при проведении контроля неразрушающими методами - в соответствии с приложением Ж. Методы и объем контроля приводят в ТУ и КД с учетом возможности и технической доступности контроля.

Контроль поверхности отливок из углеродистых и низколегированных сталей после дробеструйной обработки должен осуществляться только магнитопорошковым методом.

Контролю подвергаются отливки после их окончательной обработки (термической, механической).

Перед радиографическим контролем припуск на сторону при окончательной механической обработке допускается оставлять:

- не более 20% толщины - для стенок толщиной от 10 до 150 мм;

- до 30 мм - для стенок толщиной свыше 150 мм.

4.7.7.2 Механические свойства литых заготовок корпусных деталей контролируют на одном образце от плавки. Контроль режимов термообработки проводят на соответствие требованиям технологического процесса на изготовление.

4.7.8 Заготовки шпинделей, шпилек основного разъема должны проходить 100%-ный контроль ультразвуковым методом. Нормы оценки для шпилек - по ГОСТ 23304, для шпинделей - по ГОСТ 24507, группа качества - по КД (рекомендуемая группа качества 2).

4.7.9 Корпусные детали должны подвергаться термообработке. Вид, режимы термообработки и твердость после термообработки должны быть приведены в КД.

Твердость после термообработки должна быть:

- не более 200 (200 НВ) - для низкоуглеродистой стали;

- не более 240 (240 НВ) - для низколегированной стали.

Для высокопрочных сталей (К60 и выше) допускается твердость не более 270 (270 НВ).

Твердость деталей измеряют в местах, указанных в КД. При отсутствии таких указаний место измерения твердости выбирает изготовитель. Твердость должна контролироваться на поверхности отливок, предварительно зачищенной от окалины и обезуглероженного слоя. Измерение твердости не должно вести к порче рабочих поверхностей деталей, влияющих на работоспособность изделия. Если измерение твердости невозможно без повреждения рабочих поверхностей, допускается проводить проверку на образце-свидетеле из того же материала, что и детали, прошедшем термическую обработку одновременно с деталями.

Методы измерения твердости - по ГОСТ 2999, ГОСТ 9012 и ГОСТ 9013.

4.7.10 Сварка и контроль сварных соединений

4.7.10.1 Сварочные работы должны выполняться сварщиками, аттестованными в соответствии с [5] и [6]. К руководству работами по сварке и ремонту допускаются аттестованные специалисты, имеющие допуск к руководству и техническому контролю за выполнением сварочных работ технических устройств группы "Нефтегазодобывающее оборудование" (НГДО) или "Оборудование химических, нефтехимических, нефтеперерабатывающих и взрывоопасных производств" (ОХНВП).

4.7.10.2 При изготовлении задвижек должна применяться технология сварки (наплавки), аттестованная в установленном порядке (рекомендуется по [7]).

4.7.10.3 Контроль задвижек должны проводить аттестованные специалисты неразрушающего контроля не ниже уровня II, имеющие соответствующие удостоверения. (Аттестация персонала в области неразрушающего контроля - в соответствии с [8].)

4.7.10.4 Сварка и термическая обработка сварных соединений должны быть выполнены в соответствии с требованиями КД (рекомендуется в соответствии с [9]).

Сварка должна выполняться после подтверждения правильности сборки и отсутствия (устранения) дефектов на всех поверхностях, подлежащих сварке.

Все сварочные работы при изготовлении задвижки и ее элементов должны проводиться при положительных температурах в закрытых помещениях.

4.7.10.5 Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполнявшего эти швы.

Клеймо должно наноситься на расстоянии от 20 до 50 мм от кромки сварного шва с наружной стороны. Если шов с наружной и внутренней сторон заваривается разными сварщиками, клейма ставятся только с наружной стороны в виде дроби: в числителе - клеймо сварщика с наружной стороны шва, в знаменателе - клеймо сварщика с внутренней стороны. Если сварные соединения выполняются одним сварщиком, то допускается клеймо ставить около таблички или на другом открытом участке.

На продольных и других незамкнутых сварных соединениях клейма следует ставить на расстоянии от 100 до 200 мм от конца шва. Для кольцевого шва клеймо выбивается в месте пересечения кольцевого шва с продольным, но при этом должно быть не менее двух клейм на каждом шве. На кольцевой шов задвижки до 700 допускается ставить одно клеймо.

Место клеймения заключается в хорошо видимую рамку, выполняемую несмываемой краской.

По согласованию с заказчиком вместо клеймения сварных швов допускается прилагать к паспорту задвижки схему расположения швов с подписью исполнителей.

4.7.10.6 Количество допустимых исправлений одного и того же дефекта деталей (кроме сварных швов), работающих под давлением, требующих проведения сварочных работ либо повторной термообработки:

- для задвижек до 80 (8 МПа) включительно - не более двух;

- для задвижек 100 (10 МПа) и выше - не более одного.

Исправление дефекта на одном и том же участке сварного соединения допускается проводить не более трех раз.

Результаты исправлений дефектов (вид дефекта, расположение, размеры, метод исправления, контроль исправленных участков и т.д.) должны фиксироваться в отчетной документации и прикладываться к паспорту на задвижку.

Количество исправлений дефектов, не требующих проведения сварочных работ и термообработки, не нормируется.

В случаях, предусмотренных технологической документацией, исправление дефектных сварных соединений допускается проводить путем полного удаления сварного шва с последующей подготовкой кромок механическим способом и выполнением сварного соединения вновь по требованиям КД.

Контроль исправления дефектов отливки приведен в приложении И.

4.7.10.7 Контроль качества сварных соединений проводится по КД и [9]. Методы и объем контроля сварных соединений назначаются разработчиком КД с учетом необходимости, возможности и технической доступности контроля из числа нижеперечисленных:

- визуальный и измерительный контроль;

- механические испытания сварных соединений (при наличии термообработки после сварки или по требованию КД), в том числе определение ударной вязкости (энергии удара) при отрицательной температуре;

- радиографический и ультразвуковой контроль;

- капиллярная или магнитопорошковая дефектоскопия;

- металлографическое исследование стыковых сварных соединений корпусов задвижек (кольцевые и продольные);

- измерение твердости;

- определение эквивалента углерода на патрубках (или катушках), предназначенных для приварки к трубопроводу.

Контроль проводят после окончательной термической обработки.

4.7.10.8 В случае недоступности проведения контроля сварных соединений ультразвуковым или радиографическим методами контроль проводят одним из доступных методов в сочетании с капиллярной или магнитопорошковой дефектоскопией. В случае недоступности проведения ультразвукового и радиографического контроля необходимо проведение визуального послойного контроля с дополнительной капиллярной или магнитопорошковой дефектоскопией.

При проведении радиографического и/или ультразвукового контроля сварных соединений, подлежащих термообработке после сварки, радиографический контроль разрешается производить до термообработки, а ультразвуковой контроль - после термообработки.

4.7.10.9 Визуальный и измерительный контроль должны предшествовать контролю другими методами (рекомендуется в соответствии с [10]).

Визуальный контроль и измерение сварных соединений необходимо проводить после очистки от шлака, брызг и других загрязнений сварных соединений и прилегающих участков основного металла шириной не менее 50 мм в обе стороны от соединения.

Визуальный и измерительный контроль, при возможности доступа, должен проводиться с двух сторон по всей длине сварного соединения.

Визуальному и измерительному контролю подлежат все сварные соединения для выявления наружных недопустимых дефектов. В сварных соединениях не допускаются дефекты, указанные в [9], а также следующие наружные дефекты:

- трещины всех видов и направлений;

- свищи и пористость наружной поверхности шва;

- подрезы;

- наплавы, прожоги и незаплавленные кратеры;

- смещение и совместный увод кромок свариваемых элементов более предусмотренных КД;

- грубая чешуйчатость поверхности шва (превышение гребня над впадиной не должно быть более 1,5 мм);

- западание (глубина межваликовой канавки) не должно превышать 1,0 мм.

Сварные соединения деталей, не подлежащие дальнейшей механической обработке (в том числе снятию усиления шва), должны иметь плавный переход от основного металла к металлу шва (высота усиления от 0,5 до 3,5 мм) без наплавлений и непроваров.

Механическая обработка сварных швов и околошовной зоны корпусных деталей разрешается при условии обеспечения минимальной расчетной толщины стенки.

4.7.10.10 В сварных швах не допускаются следующие внутренние дефекты, выявленные радиографическим или ультразвуковым методами:

- трещины всех видов и направлений;

- непровары (несплавления), расположенные в сечении сварного соединения;

- поры, шлаковые, вольфрамовые и окисные включения, выявленные радиографическим методом, выходящие за пределы норм, установленных в таблице 11;

- одиночные несплошности, выявленные ультразвуковым методом, выходящие за пределы норм, установленных ТУ.

Таблица 11 - Допустимые размеры дефектов

Толщина свариваемых элементов | Размер пор или включений, не более | Суммарная длина, не более | ||||||||

Ширина (диаметр) | Длина | |||||||||

|

|

|

|

|

| |||||

До | 3 | вкпюч. | 0,4 | 0,3 | 1,2 | 0,6 | 4,0 | 3,0 | ||

Св. | 3 | " | 5 | " | 0,5 | 0,4 | 1,5 | 0,8 | 5,0 | 4,0 |

" | 5 | " | 8 | " | 0,6 | 0,5 | 2,0 | 1,0 | 6,0 | 5,0 |

" | 8 | " | 11 | " | 0,8 | 0,6 | 2,5 | 1,2 | 8,0 | 6,0 |

" | 11 | " | 14 | " | 1,0 | 0,8 | 3,0 | 1,5 | 10,0 | 8,0 |

" | 14 | " | 20 | " | 1,2 | 1,0 | 3,5 | 2,0 | 12,0 | 10,0 |

" | 20 | " | 26 | " | 1,5 | 1,2 | 5,0 | 2,5 | 15,0 | 12,0 |

" | 26 | " | 34 | " | 2,0 | 1,5 | 6,0 | 3,0 | 20,0 | 15,0 |

" | 34 | " | 45 | " | 2,5 | 2,0 | 8,0 | 4,0 | 25,0 | 20,0 |

" | 45 | " | 67 | " | 3,0 | 2,5 | 9,0 | 5,0 | 30,0 | 25,0 |

" | 67 | " | 90 | " | 4,0 | 3,0 | 10,0 | 6,0 | 40,0 | 30,0 |

" | 90 | " | 120 | " | 5,0 | 4,0 | 10,0 | 8,0 | 50,0 | 40,0 |

" | 120 | 5,0 | 5,0 | 10,0 | 10,0 | 60,0 | 50,0 | |||

Поры и включения с расстояниями между ними не более трех максимальных ширин или диаметров не допускаются.

Рекомендуется объем контроля и оценку дефектов производить по [9] с учетом категории сварного соединения. Категория сварного соединения устанавливается в КД.

4.7.10.11 Механическим испытаниям должны подвергаться контрольные стыковые сварные соединения в целях проверки соответствия их механических свойств требованиям КД.

Механические свойства сварных соединений должны отвечать следующим требованиям:

- временное сопротивление разрыву должно быть не ниже минимального значения временного сопротивления разрыву основного металла по стандарту или ТУ для данной марки стали;

- минимальное значение угла изгиба должно быть не менее 120° при отсутствии трещин или надрывов длиной более 12,5% его ширины, но не более 3 мм;

- твердость металла и зоны (от 1 до 3 мм от линии сплавления) термического влияния сварных соединений для низкоуглеродистой стали должна быть не более 250 (250 НВ), для низколегированной стали - не более 275

(275 НВ). Если после сварки проводится термообработка, контроль твердости следует проводить после термообработки.

Значения ударной вязкости сварных соединений на образцах с концентратором вида (канавка в середине шва) по ГОСТ 6996 должны соответствовать таблице 12.

Таблица 12 - Величина ударной вязкости сварного соединения

Номинальная толщина стенки свариваемых деталей, мм | Ударная вязкость при температуре минус 40 °С (для климатического исполнения У) и минус 60 °С (для климатического исполнения ХЛ), Дж/см |

До 25 вкпюч. | 39,2 |

Св. 25 | 49,0 |

Испытания сварного соединения проводятся повторно в случае, если перерыв сварщика в работе по выполнению сварного соединения данного типа составляет более 6 мес.

4.7.10.12 Стыковые сварные соединения корпусных деталей задвижки (кольцевые, продольные) и другие сварные соединения, определяющие ее прочность, необходимо подвергать металлографическим исследованиям. Металлографические макро- и/или микроисследования должны проводиться не менее чем на одном образце от каждого контрольного сварного соединения.

Металлографические исследования проводятся для всех вариантов сварных соединений, изготовленных из элементов различных марок стали и выполненных с применением различных сварочных материалов, но не реже одного раза в 6 мес.

Повторные металлографические исследования сварного соединения проводятся в случае, если перерыв сварщика в работе по выполнению сварного соединения данного типа составляет более 6 мес.

Если при рассмотрении макрошлифов в контрольном сварном соединении будут обнаружены недопустимые внутренние дефекты, которые должны были быть выявлены радиографическим или ультразвуковым контролем, все сварные соединения, контролируемые данным методом, подлежат повторному испытанию тем же методом неразрушающего контроля в объеме 100%. При этом повторная проверка качества всех сварных соединений должна осуществляться после калибровки оборудования неразрушающего контроля на эталонных образцах.

В случае подтверждения по результатам повторного неразрушающего контроля наличия в сварных соединениях недопустимых дефектов сварные соединения бракуются.

4.7.10.13 Результаты всех видов контроля и испытаний при изготовлении задвижек, приведенных в настоящем стандарте, должны оформляться записью в журналах (или актах) и в паспорте на задвижку.

4.7.11 Отверстия под дренажный, продувочный трубопроводы должны располагаться вне сварных швов. Расстояние между краем шва приварки внутренних и внешних устройств (деталей) и краем ближайшего шва корпуса должно быть не менее толщины наиболее толстой стенки, но не менее 20 мм.

4.7.12 Допускается пересечение стыковых швов корпуса угловыми швами приварки внутренних и внешних устройств (опорных элементов и т.п.) при условии контроля всего перекрываемого участка шва корпуса и прилегающего к нему участка шириной не менее 50 мм радиографическим или ультразвуковым методом.

4.7.13 Проверка резьб должна проводиться внешним осмотром, средствами измерений и резьбовыми шаблонами. Резьбы на деталях должны быть чистыми, без заусенцев и забоин. Разрывы ниток на стяжных винтах и гайках фланцевого соединения "корпус-крышка" не допускаются.

4.7.14 Уплотнительные и трущиеся поверхности не должны иметь сколов, задиров, рисок, вмятин и других дефектов, обнаруживаемых визуальным контролем и оказывающих влияние на работоспособность задвижки.

4.7.15 В случае хранения уплотнительных колец при температуре ниже 0 °С перед сборкой они должны быть выдержаны при температуре (23±5) °С в течение не менее 24 ч. Перекручивание колец не допускается.

4.7.16 В КД, ТУ и ЭД на задвижку должен быть указан момент затяжки основных (расчетных) резьбовых соединений (соединения "корпус-крышка", "крышка-стойка", "стойка-бугель", "бугель-привод", затяжка шпилек сальника).

4.7.17 В собранных задвижках шпильки должны быть завернуты до упора.

4.7.18 Во фланцевых соединениях концы болтов и шпилек должны выступать из гаек не менее чем на один шаг резьбы.

4.7.19 Контроль износостойкого покрытия каждого шибера необходимо проводить по ГОСТ 9.301, ГОСТ 9.302, ГОСТ 9450 или ГОСТ Р ИСО 6507-1 методами, установленными в КД (ТУ).

4.8 Требования к приварным катушкам

4.8.1 Приварные катушки должны представлять собой цилиндрическую обечайку, один конец которой механически обработан для стыковки с торцом патрубка задвижки, а другой конец обработан для стыковки с присоединяемой трубой.

Разделка кромок приварных катушек должна обеспечивать приварку к патрубку задвижки и к присоединяемой трубе в соответствии с действующей НД.

4.8.2 Приварные катушки могут изготовляться из бесшовных и электросварных прямошовных труб, обечаек, вальцованных из листовой стали либо из поковок. Количество продольных сварных швов при изготовлении катушки - не более двух.

4.8.3 Приварные катушки, изготовленные из обечаек и поковок, должны быть термообработаны.

4.8.4 Приварные катушки являются корпусными деталями задвижки. Материалы приварных катушек должны соответствовать всем требованиям, предъявляемым к корпусным деталям задвижки согласно настоящему стандарту.

4.8.5 Разность значений временного сопротивления разрыву основного металла приварной катушки и присоединяемой трубы не должна превышать 98 МПа.

4.8.6 Объем и методы контроля материала приварных катушек, изготовляемых из труб, должны соответствовать требованиям настоящего стандарта к корпусным деталям.

4.8.7 При изготовлении приварных катушек из бесшовных труб должны использоваться трубы по ГОСТ 8731 и ГОСТ 8732.

4.8.8 Механические свойства металла сварного шва катушки, а также сварного соединения катушки с патрубком задвижки, проверенные на образцах, должны быть не ниже механических свойств основного металла (для шва приварки к патрубку задвижки проверяются по более слабому материалу). Допускается применение катушек с механическими свойствами сварного шва меньшими, чем свойства основного металла, при условии подтверждения прочности данного соединения расчетом.

4.8.9 Приварные катушки, изготовляемые из прямошовных труб и вальцованных листов, могут изготовляться с механической обработкой по наружному и внутреннему диаметру трубы (при соблюдении условия 4.8.8) или без механической обработки при условии выполнения требований по отклонениям геометрических размеров (при этом высота усиления должна соответствовать указанной в документе на соответствующую примененную трубу).

4.8.10 Приварка катушки к корпусу, как правило, должна осуществляться до сборки узла затвора. В случае приварки катушек к собранной задвижке (в заводских или полевых условиях) должна быть обеспечена защита узла затвора (шибер и седла) от попадания сварочного грата, окалины и других загрязняющих факторов. Кроме того, должны быть приняты меры по недопущению повышения температуры выше 100 °С в местах установки седел в корпус вследствие нагрева при сварке. Температура нагрева в местах установки седел в корпусе в ходе проведения сварочных работ, а также местной термообработки должна контролироваться равномерно установленными по окружности датчиками (не менее шести штук на одну сторону).

4.9 Требования к соединению с трубопроводами

4.9.1 Концевые участки задвижки (концы под приварку патрубков и приварных катушек), предназначенные для сварного соединения с трубопроводами, должны удовлетворять следующим требованиям:

- отклонения от перпендикулярности, наружного диаметра, диаметра расточки и некруглость - по таблице 13;