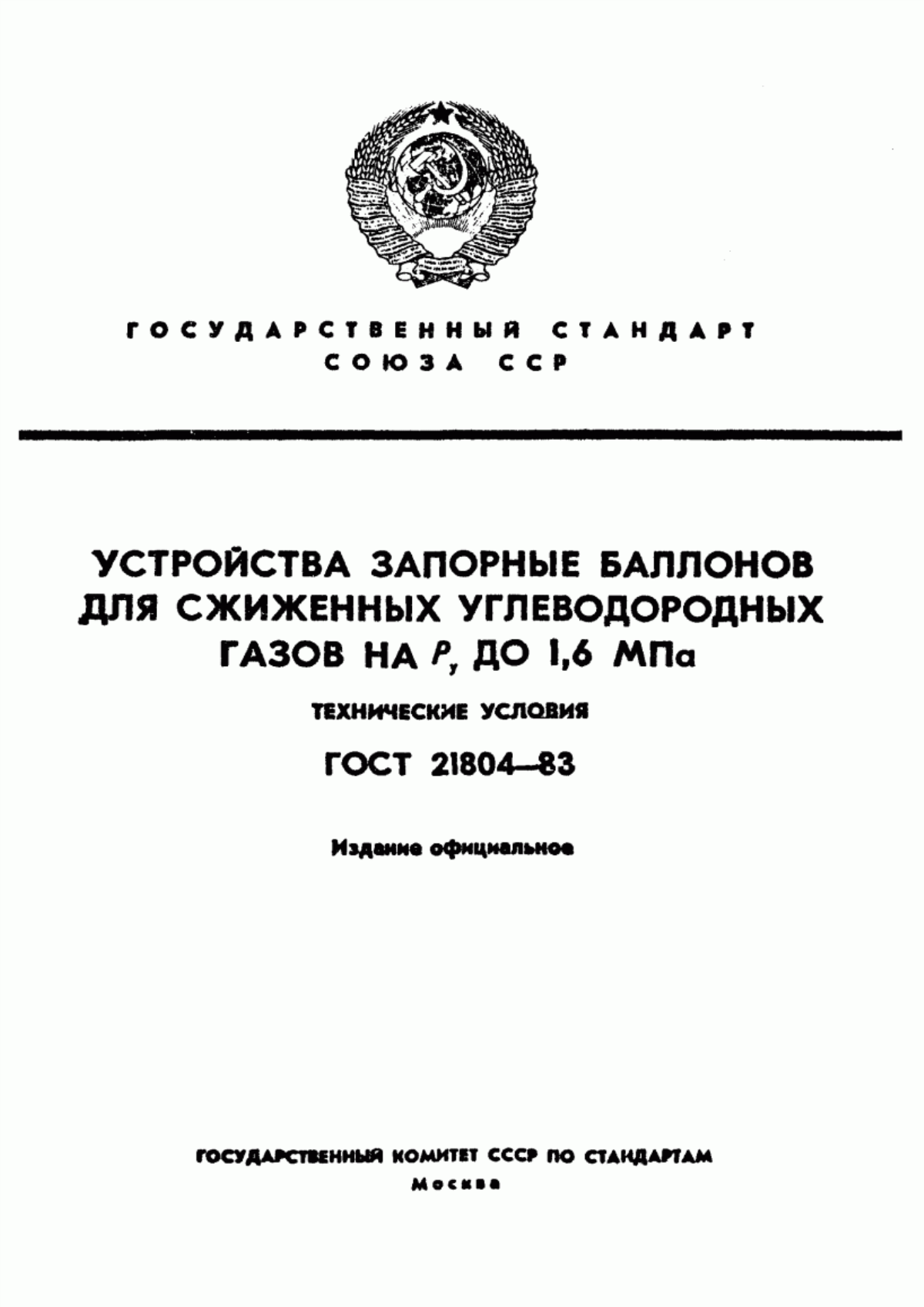

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

УСТРОЙСТВА ЗАПОРНЫЕ БАЛЛОНОВ ДЛЯ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ НА Р, ДО 1,6 МПа

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 21804—83

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Месива

УЛ* уиаижш

Грума П8

государственный С Т А И Д А ВТ СОЮ 3 А

ССР

анмвшвмкм1мнвмкммнкмммвмнмкммв1

УСТРОЙСТВА ЗАПОРНЫЕ ВАЛЛОНОВ ДЛЯ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ НА Р7 до 1Д МПа Текимчвскко условм

ГОСТ 21804-83

Ваалом

ГОСТ HW4—П

Shut—off devices for cylinders with liquated gas of Py 1.6 MPa. Specifications

ОКП 48 5881

Потиммилм Госудерсткотюго комитата СССР по стандартам от ЭР марта 1МЗ г. Mt 14И срок доАстака установлен

с 01.04.84 до BUKO» НосоВтодамма стандарта ярасяедуетса по закону

Настоящий стандарт распространяется на запорные устройства fдалее в тексте — устройства), устанавливаемые на баллонах по ОСТ 15860—70 для сжиженных углеводородных газов на давление до 1,6 МПа.

Стандарт соответствует рекомендациям СЭВ по стандартизации PC 3334—71 и PC 3386—72 в части присоединительных размеров.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Устройства должны изготовляться двух видов:

клапаны — для баллонов вместимостью 5,0; 12,0; 27,0 л; вентили — для баллонов вместимостью 50,0 л.

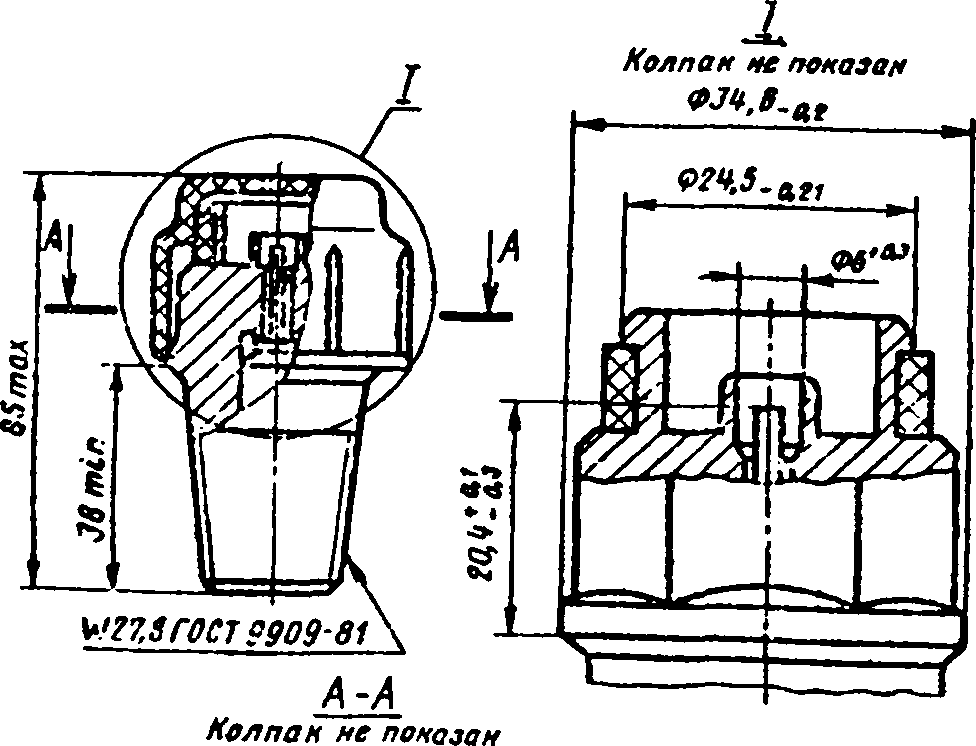

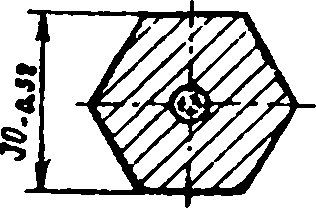

1.2. Основные параметры и размеры устройств должны соответствовать указанным в табл. 1 и 2 и на черт. 1, 2.

Пркмечаиве. Черт. I и 2 не определяют конструкцию.

Стр. 2 ГОСТ 21Ы4—83

Таблица 1

Наименование параметров | ||

для клапана | для вентиля | |

Массовый расход газа при давлении на устройстве 1 МПа, кг/мин, не менее | 8,0; 8,5* | 10,0; 11,0е |

Масса, кг, не более | 0,32; 0,28* | 0,46; 0,41* |

• Значения параметров для устройств с государственным Знаком качества.

Пример условного обозначения устройств клапана (К) для баллона (Б) стального сварного дляхжиженных углеводородных газов с массовым расходом 8 кг/мин:

КБ 8 ГОСТ 21804—83

То же, вентиля (В1) для баллона (Б) стального сварного для сжиженных углеводородных газов с массовым расходом 10 кг/мин:

ВБ 10 ГОСТ 21804—83

Клапан

Черт. 1

* Размер для справок.

вя2/_0|62 мм для литого корпуса. ж»32_1(о мм для штампованного корпуса. Черт. 2

Таблица 2

мм

Напмвомвее детые | di | d | |

Штуцер расход- ы1 | >9.476_0М1 | 20,638_о(281 | 21»8-0.284 |

Заглушка | 19,470+05<1 | 2О,638+0,2М | 21,8+°-*4 |

Сэр. 4 ГОСТ >1804—S3

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Устройства должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Устройства следует изготовлять в климатическом исполнении У категории 2 по ГОСТ 15150—69.

2.3. Корпус устройства должен изготовляться из латуни по ГОСТ 15527—70 или ГОСТ 17711—80.

Детали из неметаллических материалов, соприкасающихся со сжиженными углеводородными газами, должны быть стойкими к их воздействию.

2.4. На конической резьбе вмятины, заусенцы, раковины и выкрашивания не допускаются.

На остальных резьбах не допускаются рванины и выкрашивания по глубине, выходящие за пределы среднего диаметра резьбы н имеющие общую протяженность по длине, превышающую треть витка.

2.5. Устройства должны быть герметичными и плотными.

2.6 Устройства должны быть прочными при завинчивании в горловину баллона.

Момент силы завинчивания должен быть (220±40) Н-м.

2.7. Показатели надежности устройств должны соответствовать указанным в табл. 3.

Таблица 3

Значения

Нлямепоаанме показателя | для клапана | | для аеятмля |

Наработка на отказ, циклов, не менее | 6000; 7000е | 14000; 20000* |

Вероятность безотказной работы за 50000 ч, не менее | 0.8 | |

Установленный срок службы, лет, не менее | 5Д 5.5» | 11; 12* |

* Значения показателей для устройств с государственным Знаком качества.

2.8. Момент силы на маховике для герметичного закрывания вентиля должен быть не более 5,5 Н-м.

2.9. Шток клапана должен перемещаться без заедания на величину не менее 4 мм.

2.10. Устройства должны выдерживать транспортную тряску при средней перегрузке 2,4 g и частоте 120 ударов в минуту.

г комплектность

3.1. В комплект устройства должны входить: заглушка (для вентилей) — 1 шт.; колпак (для клапанов) — I шт.;

паспорт по ГОСТ 2.606—71 — 2 шт. на каждое упаковочное место.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. На маховике вентиля должна быть нанесена стрелка направления вращения и надпись «Закрыто».

4.2. Перевод штока вентиля из положения «Закрыто» в положение «Открыто» следует осуществлять поворотом маховика про-тин часовой стрелки не более чем за 3 оборота.

4.3. Расходный штуцер вентиля должен быть снабжен металлической заглушкой, имеющей герметизирующую прокладку. Заглушка должна присоединяться к вентилю гибким и прочным элементом.

По согласованию потребителя с изготовителем допускается изготовление вентилей с заглушками без присоединительного элемента.

4.4. Расходный штуцер клапана (верхняя часть клапана) при снятом регуляторе должен быть закрыт защитным колпаком.

4.5. При эксплуатации устройств должны соблюдаться требования «Правил безопасности в газовом хозяйстве», утвержденных Госгортехнадзором СССР.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия устройств требованиям настоящего стандарта следует проводить приемо-сдаточные, периодические и типовые испытания.

5.2. Приемо-сдаточные испытания проводит предприятие-изготовитель.

Периодические и типовые испытания проводит Головная организация по государственным испытаниям — Государственный испытательный центр газовой аппаратуры (ГИЦ ГА).

5.3. Приемо-сдаточным испытаниям следует подвергать каждое устройство на соответствие требованиям пп. 2.1; 2.3 (по сертификату); 2.4; 2.5 (в части герметичности — устройства с литыми и штампованными корпусами; в части плотности — устройства с литыми корпусами); 2.8; 2.9; 3.1; 4.1; 4.3; 4.4; 7.1; 7.2; 7.3; 7 5.

5.4. Периодические испытания следует проводить не реже одного раза в год не менее чем на семи устройствах, из числа про-

Стр. 6 ГОСТ 21804—83

шедших приемо-сдаточные испытания, на соответствие всем требованиям настоящего стандарта. Результаты испытаний являются окончательными.

Вероятность безотказной работы и установленный срок службы определяют не реже одного раза в пять лет по результатам данных при эксплуатации или статистическим методом в соответствий с ГОСТ 16468—79.

5.5. Типовые испытания следует проводить при изменении конструкции, технологии изготовления и материалов, влияющих на параметры и требования, установленные настоящим стандартом.

Типовым испытаниям следует подвергать не менее семи устройств на соответствие тем требованиям настоящего стандарта, на которые могли повлиять внесенные изменения.

6. МЕТОДЫ ИСПЫТАНИЯ

6.1. При проведении испытаний используется следующая аппаратура:

термометр лабораторный с погрешностью ±1,0°С для измерения температуры воздуха в помещении;

секундомер типа СОПпр по ГОСТ 5072—79 для измерения продолжительности испытаний;

манометры для измерения давлений класса точности 1,5 с Верхними пределами измерений, МПа;

0,16 — при определении массового расхода и герметичности [клапана;

2,50 — при испытании устройства на герметичность;

4,00 — при испытании устройства на плотность; счетчик с погрешностью ±2% для измерения расхода воды; весы с погрешностью взвешивания:

±5 г для измерения массы устройства;

±0,01 г для измерения массы неметаллических деталей. Допускается применять другую аппаратуру, обеспечивающую указанную погрешность измерения.

6.2. Периодические и типовые испытания следут проводить в помещении при соблюдении следующих условий:

температура окружающего воздуха (20±5)°С; относительная влажность воздуха не более 80%.

6.3. Проверку массового расхода (табл. 1) проводят смесью пропан-бутана технической зимней.

Допускается проводить испытания водой, подаваемой через расходный штуцер устройства с постоянным давлением, равным (0,1 ±0,002) МПа не менее 2 мин.

При испытании маховик вентиля должен находиться в положении «Открыто», а шток клапана должен быть перемещен из положения «Закрыто» на (2±0,3) мм.

Устройства считаются выдержавшими испытания на соответствие п. 1 табл. 1, если массовый расход по воде составит:

для вентилей первой категории— не менее 9,25 кг/мин;

для вентилей, которым в установленном порядке присвоен государственный Знак качества — не менее 10,2 кг/мин;

для клапанов первой категории — не менее 5,5 кг/мин;

для клапанов, которым в установленном порядке присвоен государственный Знак качества — не менее 5,7 кг/мин.

6.4. Стойкость деталей Из неметаллических материалов, контактирующих с углеводородными газами, к их воздействию (п. 2.3) необходимо определять по ГОСТ 9.030—74, погружая детали в жидкий пентан на 24 ч. Изменения массы деталей не должны превышать ±10%, свойства материала не должны изменяться.

6.5. Для проверки плотности (п. 2.5) устройства подвергают гидравлическим испытаниям (водой) давлением 2,5 МПа, приложенным со стороны конической резьбы, при открытом положении штока с закрытым расходным штуцером.

При испытаниях штуцер вентиля закрывают заглушкой.

При гидравлических испытаниях следует удалить воздух из внутренних полостей устройств, а после испытаний удалить воду.

Продолжительность испытаний вентилей не менее 1 мин, клапанов — не менее 30 с.

Пропуск воды или потение через металл и уплотнения не допускаются.

6.6. Для проверки герметичности (п. 2.5) устройства подвергают пневматическим испытаниям воздухом (азотом), подаваемым со стороны конической резьбы.

Для проведения испытания устройства погружают в воду.

Допускается для проведения испытания клапана заполнять водой полость расходного штуцера.

Вентили должны быть испытаны давлением 1,6 МПа в закрытом положении вентиля при открытом расходном штуцере и в открытом положении вентиля при закрытом расходном штуцере.

При испытаниях вентиль закрывают с приложением момента силы не более 5,5 Н-м (п. 2.8).

Клапаны должны быть испытаны давлением 1,6 и 0,05 МПа при закрытом положении штока с открытым расходным штуцером, а при периодических и типовых испытаниях дополнительно давлением 0,3 МПа — при открытом положении штока с закрытым расходным штуцером. Расходный штуцер клапана закрывают приспособлением, которое должно открыть шток и

Cry. В ГОСТ Zt8»4—«

деформировать уплотнительное кольцо по высоте на величину (t,5±0,5) мм.

Перед испытанием клапан проверяют на соответствие требованиям п. 2.9 перемещением штока клапана на величину не менее 4 мм с последующим свободным возвращением его в исходное положение.

Утечка воздуха (азота) не допускается.

6.7. Допускается проводить проверку вентилей на перметич-мость и плотность пневматическим давлением (при соблюдении мер безопасности) 2,5 МПа по методике л. 6 6.

6.8. Проверку прочности устройств (п. 2.6) осуществляют моментом силы 260 Н-м, приложенным к корпусу устройства при его завинчивании по резьбе W27,8 ГОСТ 9909-81 на свинцовом глете по ГОСТ 5539—73, или на свинцовом сурике по ГОСТ 19151—73, разведенных натуральной олифой по ГОСТ 7931—76.

После вывинчивания устройства корпус не должен быть деформирован.

6.9. Проверку по пп. 2.4; 3.1; 4.1; 4.3; 4.4; 7.1; 7.2; 7.3; 7.5 производят внешним осмотром.

6.10. Наработку на отказ (п. 2.7 табл. 2) устройств проверяют на стенде, обеспечивающем:

подачу в устройство со стороны конической резьбы по ГОСТ 9909—81 воздуха (азота) давлением 1,6 МПа;

расход воздуха (азота) не менее 0,030 м’/ч;

перевод маховика вентиля из положения «Закрыто» в положе-вие «Открыто»;

перемещение штока клапана на 1,5—3,0 мм;

крутящий момент для герметичного закрывания вентилей, равный 5,5 Н-м;

выполнение одного цикла «открыто-закрыто» испытуемым устройством за время 6—12 с.

Испытания устройств проводят в циклическом режиме «открыто— закрыто». Через каждые 1000 циклов устройства проверяют по методике п. 6.6.

Устройства считаются выдержавшими испытания, если в течение требуемой наработки на отказ число отказов рввно нулю и устройства соответствуют требованиям настоящего стандарта.

После испытания устройства проверяют на соответствие требованиям пп. 1.2 (табл. 1 п. 1); 2.5; 2.8; 2.9; 4.2.

6.11. Испытания на транспортную тряаку (п. 2.10) следует проводить на стенде.

Продолжительность испытаний не менее 5 mi..«.

После испытаний проводят проверку устройств на герметичность (п. 2.5).

7. МАРКМРОВХК УПАКОВКА, ТРАНСПОРТИРОВАНИЯ

И ХРАНЕНИЯ

7.1. На корпусе устройств должна быть нанесена маркировка; содержащая:

товарный знак предприятия-изготовителя;

условное обозначение устройства (без обозначения стандарта); год и месяц выпуска;

изображение государственного Знака качества по ГОСТ 1.9—67 для устройств, которым в установленном порядке присвоен государственный Знак качества.

7.2. Маркировка должна быть выполнена способом, обеспечивающим четкость и долговечность в течение установленного срока службы устройств.

7.3. Каждое устройство должно быть обернуто в парафинированную бумагу по ГОСТ 9569—79 и уложено в ящик по ГОСТ 2991—76, предварительно выложенный внутри парафинированной бумагой по ГОСТ 9569—79.

Допускается упаковывать устройства в специальную возвратную тару.

Паспорт должен быть обернут бумагой н уложен в ящик. Допускается паспорт укладывать в пакет.

Масса брутто грузового места не должна быть более 40 кг.

7.4. Транспортирование н хранение устройств — по группе Ж2 ГОСТ 15150—69.

7.5. Транспортная маркировка тары — по ГОСТ 14192—77 с нанесением манипуляционного знака <Верх, не кантовать».

7.6. Устройства транспортируются всеми видами транспорта в крытых транспортных средствах в соответствии с правилами, действующими на этих видах транспорта.

а. ГАРАНТИЯ ИЗГОТОВИТЕЛЯ

8.1. Предприятие-изготовитель гарантирует соответствие устройств требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, эксплуатации и хранения.

8.2. Гарантийный срок эксплуатации устройств — 2 года со дня получения их потребителем.

Гарантийный срок эксплуатации устройств, которым в установленном порядке присвоен государственный Знак качества,-— 2,5 года со дня получения нх потребителем.

Пилд. В ПОЧ. В.*• ^z^X /Ч.-МВД. л

,. Тм>» £С(ГС

Ордена ”8нак Лочета” Мадатедмтво стандартов. Uoox*a, Д-557, НоволреовенсаиВ пер.,3

Тнв. Чосво>окна печатник". Москва, Давид пор.,4. Зал. 62 46