ГОСТ 34437-2018

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Арматура трубопроводная

МЕТОДИКА ЭКСПЕРИМЕНТАЛЬНОГО ОПРЕДЕЛЕНИЯ ГИДРАВЛИЧЕСКИХ И КАВИТАЦИОННЫХ ХАРАКТЕРИСТИК

Pipeline valves. Technique of the experimental determination of hydraulic and cavitation characteristics

МКС 23.060.01

ОКПД2 28.14

Дата введения 2019-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (АО "НПФ "ЦКБА")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 259 "Трубопроводная арматура и сильфоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 июля 2018 г. N 110-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 2-2020).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 15 ноября 2018 г. N 1013-ст межгосударственный стандарт ГОСТ 34437-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2019 г.

5 В настоящем стандарте учтены основные нормативные положения международных стандартов:

- IEC 60534-2-1:2011* "Регулирующие клапаны для промышленных процессов. Часть 2-1. Пропускная способность. Уравнения для измерения расхода в установленных условиях" ("Industrial - process control valves - Part 2-1: Flow capacity - Sizing equations for flow under installed condition", NEQ);

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- IEC 60534-2-4:2009 "Регулирующие клапаны для промышленных процессов. Часть 2-4. Пропускная способность. Собственная характеристика потока и амплитуда измерения расхода" ("Industrial - process control valves - Part 2-4: Flow capacity - Inherent flow characteristics and rangeability", NEQ);

- IEC 60534-4:2006 "Регулирующие клапаны для промышленных процессов. Часть 4. Контроль и типовые испытания" ("Industrial - process control valves - Part 4: Inspection and routine testing", NEQ)

6 Стандарт подготовлен на основе применения ГОСТ Р 55508-2013*

________________

* Приказом Федерального агентства по техническому регулированию и метрологии от 15 ноября 2018 г. N 1013-ст ГОСТ Р 55508-2013 отменен с 1 июля 2019 г.

7 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2020 год

Поправка внесена изготовителем базы данных

Введение

Целесообразность разработки стандарта продиктована тем, что в настоящее время испытания трубопроводной арматуры по определению гидравлических и кавитационных характеристик проводят по различным отраслевым документам, стандартам организаций, в т.ч. по стандартам ЦКБА (СТ ЦКБА). Разработка межгосударственного стандарта приведет к единству правил проведения испытаний по экспериментальному определению этих характеристик арматуры.

Настоящий стандарт разработан на основе ГОСТ Р 55508-2013 "Арматура трубопроводная. Методика экспериментального определения гидравлических и кавитационных характеристик" и СТ ЦКБА 029-2006 "Арматура трубопроводная. Методика экспериментального определения гидравлических и кавитационных характеристик".

В стандарте учтены основные нормативные положения следующих международных стандартов:

- IEC 60534-2-1:2011 "Регулирующие клапаны для промышленных процессов. Часть 2-1. Пропускная способность Уравнения для измерения расхода в установленных условиях" ("Industrial - process control valves - Part 2-1: Flow capacity - Sizing equations for flow under installed condition");

- IEC 60534-2-4:2009 "Регулирующие клапаны для промышленных процессов. Часть 2-4. Пропускная способность. Собственная характеристика потока и амплитуда измерения расхода" ("Industrial - process control valves - Part 2-4: Flow capacity - Inherent flow characteristics and rangeability");

- IEC 60534-4:2006 "Регулирующие клапаны для промышленных процессов. Часть 4. Контроль и типовые испытания" (IEC 60534-4:2006 "Industrial - process control valves - Part 4: Inspection and routine testing").

В стандарте также были использованы следующие международные стандарты:

- IEC 60534-2-3:1997 "Регулирующие клапаны для промышленных процессов. Часть 2-3. Методики проведения испытаний" ("Industrial - process control valves - Part 2-3: Flow capacity - Test Procedures");

- ISO 4126-1:2013 "Предохранительные устройства для защиты от избыточного давления. Часть 1. Предохранительные клапаны" ("Safety devices for protection against excessive pressure - Part 1: Safety valves").

В настоящем стандарте предусмотрены:

- требования, предъявляемые к:

а) арматуре, поступающей на испытания;

б) испытательному участку стенда;

в) средствам измерения;

- порядок экспериментального определения гидравлических характеристик арматуры различных видов (запорной, регулирующей и обратной, а также предохранительных, невозвратно-запорных и невозвратно-управляемых клапанов);

- порядок экспериментального определения кавитационных характеристик регулирующей арматуры;

- рекомендации по внесению гидравлических и кавитационных характеристик в КД арматуры различных видов.

В приложениях к стандарту приведены:

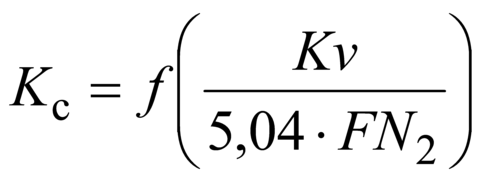

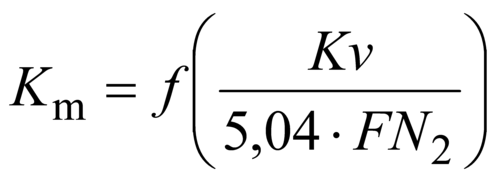

- коэффициенты, учитывающие расширение и сжимаемость воздуха;

- правила статистической обработки экспериментальных данных (для арматуры всех видов);

- алгоритм расчета отклонения действительных значений пропускной способности от расчетных (для регулирующей арматуры);

- рекомендуемые формы журналов регистрации экспериментальных данных.

Стандарт разработан авторским коллективом: Ю.И.Тарасьев, к.т.н. Е.Г.Пинаева, М.И.Силивина, С.Н.Дунаевский, Т.И.Болонева (АО "НПФ "ЦКБА").

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру и устанавливает методику экспериментального определения на специализированных расходных стендах:

- гидравлических характеристик:

а) коэффициентов сопротивления (для запорной и обратной арматуры, а также местных сопротивлений);

б) коэффициентов расхода (для предохранительной арматуры);

в) пропускной способности и пропускной характеристики в бескавитационном режиме (для регулирующей арматуры);

- кавитационных характеристик (для регулирующей арматуры):

а) коэффициентов кавитации;

б) коэффициентов критического перепада давления.

Настоящий стандарт допускается применять для других технических устройств и местных сопротивлений (например, фильтров) технологических систем различных объектов.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 12.2.085-2017 Арматура трубопроводная. Клапаны предохранительные. Выбор и расчет пропускной способности

ГОСТ 12893-2005 Клапаны регулирующие односедельные, двухседельные и клеточные. Общие технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 24856-2014 Арматура трубопроводная. Термины и определения

ГОСТ 33257-2015 Арматура трубопроводная. Методы контроля и испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 В настоящем стандарте применены термины по ГОСТ 24856, ГОСТ 16504, ГОСТ 12.2.085, а также следующие термины с соответствующими определениями:

3.1.1

давление настройки [ГОСТ 24856-2014, статья 6.3.2] |

Примечание - Принципы назначения ![]() приведены в ГОСТ 12.2.085.

приведены в ГОСТ 12.2.085.

3.1.2

давление полного открытия [ГОСТ 24856-2014, статья 6.3.5] |

3.1.3

диапазон регулирования Д: Отношение условной пропускной способности регулирующей арматуры к ее минимальной пропускной способности, при которой сохраняется вид пропускной характеристики в допускаемых пределах. [ГОСТ 24856-2014, статья 6.2.16] |

3.1.4

среда испытательная: Среда, используемая для контроля арматуры. [ГОСТ 24856-2014, статья 2.19] |

3.1.5

коэффициент кавитации Примечание - [ГОСТ 24856-2014, статья 6.2.22] |

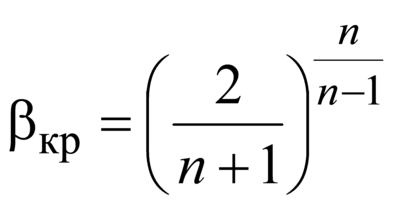

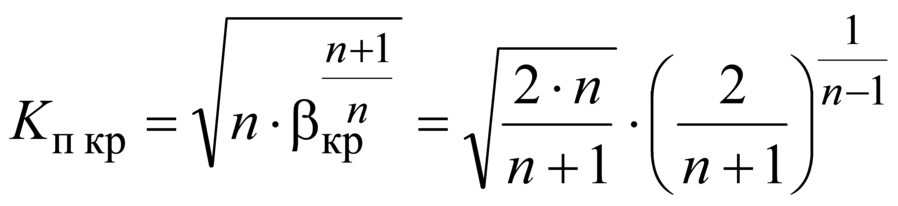

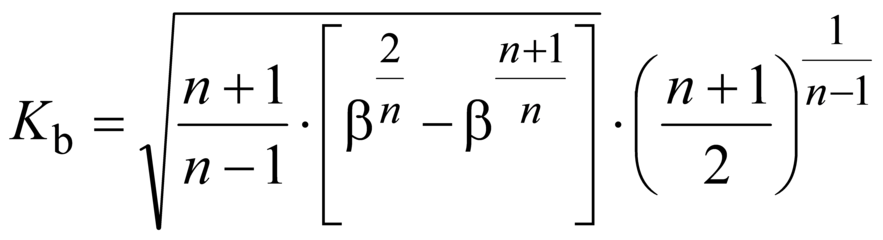

3.1.6 коэффициент критического перепада давления ![]() : Безразмерный коэффициент, используемый для расчета критического перепада давления

: Безразмерный коэффициент, используемый для расчета критического перепада давления ![]() , соответствующего достижению критического расхода, остающегося постоянным независимо от увеличения перепада давления на регулирующей арматуре.

, соответствующего достижению критического расхода, остающегося постоянным независимо от увеличения перепада давления на регулирующей арматуре.

3.1.7

коэффициент расхода для газа [ГОСТ 24856-2014, статья 6.3.11] |

3.1.8

коэффициент сопротивления [ГОСТ 24856-2014, статья 6.1.12] |

Примечания

1 За расчетное сечение принимают проходное сечение входного патрубка арматуры диаметром, численно равным (в мм) номинальному диаметру DN.

2 При одинаковых размерах входного и выходного патрубков арматуры потеря полного давления будет равна разности статических давлений.

3 Для запорной арматуры коэффициент сопротивления указывают при полностью открытом положении затвора (совершении полного хода на открытие арматуры), если другое не оговорено технической документацией.

3.1.9 критический перепад давления ![]() : Перепад давления, начиная с которого при его увеличении не происходит увеличения расхода несжимаемой жидкости.

: Перепад давления, начиная с которого при его увеличении не происходит увеличения расхода несжимаемой жидкости.

Примечание - При критическом перепаде давления достигается постоянный (критический) расход несжимаемой жидкости.

3.1.10 область квадратичного сопротивления: Часть зоны турбулентного режима течения, при котором потери давления прямо пропорциональны коэффициенту сопротивления и средней скорости во второй степени [1].

3.1.11 полное давление: Сумма статического и скоростного (динамического) давлений.

3.1.12

пропускная способность (регулирующей арматуры) [ГОСТ 24856-2014, статья 6.2.1] |

________________

Далее по тексту применяют вместо "бар или кгс/см

" единицу величины "бар".

3.1.13 пропускная способность (предохранительного клапана), ![]() , кг/ч: Массовый расход рабочей среды через клапан.

, кг/ч: Массовый расход рабочей среды через клапан.

3.1.14

относительная пропускная способность [ГОСТ 24856-2014, статья 6.2.5] |

3.1.15

условная пропускная способность [ГОСТ 24856-2014, статья 6.2.2] |

3.1.16

начальная пропускная способность [ГОСТ 24856-2014, статья 6.2.3] |

3.1.17

пропускная характеристика: Зависимость пропускной способности от хода арматуры. [ГОСТ 24856-2014, статья 6.2.8] |

3.1.18

действительная пропускная характеристика: Пропускная характеристика данной арматуры, определенная экспериментальным путем. [ГОСТ 24856-2014, статья 6.2.9] |

3.1.19 площадь проходного сечения арматуры ![]() : Площадь, равная площади сечения диаметром, численно равным

: Площадь, равная площади сечения диаметром, численно равным ![]() .

.

Примечание - Если ![]() , то вместо

, то вместо ![]() следует применять

следует применять ![]() .

.

3.1.20 скоростное давление ![]() : Давление, равное половине произведения квадрата скорости в расчетном проходном сечении, на плотность движущейся среды.

: Давление, равное половине произведения квадрата скорости в расчетном проходном сечении, на плотность движущейся среды.

3.1.21

ход арматуры Примечание - Для клапанов и задвижек ходом является величина линейного (в мм) перемещения, а для кранов и затворов дисковых ходом является угол поворота запирающего или регулирующего элемента. [ГОСТ 24856-2014, статья 6.1.15] |

3.1.22

номинальный ход [ГОСТ 24856-2014, статья 6.1.16] |

3.1.23

относительный ход [ГОСТ 24856-2014, статья 6.1.19] |

3.1.24

ход текущий [ГОСТ 24856-2014, пункт 6.1.18] |

3.1.25

угол поворота: Угловое перемещение запирающего или регулирующего элемента, исчисленное от закрытого положения затвора. [ГОСТ 24856-2014, статья 6.1.20] |

3.2 В настоящем стандарте применены следующие сокращения:

ЗЭл - запирающий элемент;

ИА - испытуемая арматура;

КД - конструкторская документация;

НД - нормативный документ;

ПК - предохранительный клапан;

ПМ - программа и методика испытаний;

РА - регулирующая арматура;

РЭл - регулирующий элемент;

ТЗ - техническое задание;

ТУ - технические условия.

3.3 В настоящем стандарте применены следующие обозначения:

Д - диапазон регулирования;

![]() - диаметр самого узкого сечения проточной части седла ПК, мм;

- диаметр самого узкого сечения проточной части седла ПК, мм;

![]() - относительная пропускная способность;

- относительная пропускная способность;

![]() - относительная начальная пропускная способность;

- относительная начальная пропускная способность;

![]() - номинальный диаметр;

- номинальный диаметр;

![]() - номинальный диаметр входного патрубка;

- номинальный диаметр входного патрубка;

![]() - номинальный диаметр выходного патрубка;

- номинальный диаметр выходного патрубка;

- площадь сечения ПК, равная наименьшей площади сечения в проточной части седла, мм

;

![]() - площадь проходного сечения ИА, м

- площадь проходного сечения ИА, м;

![]() - площадь проходного сечения входного патрубка, м

- площадь проходного сечения входного патрубка, м;

![]() - площадь проходного сечения выходного патрубка, м

- площадь проходного сечения выходного патрубка, м;

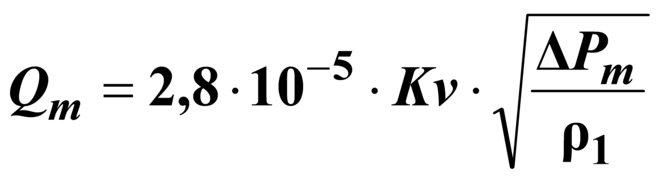

![]() - массовый расход, кг/с;

- массовый расход, кг/с;

![]() - пропускная способность, м

- пропускная способность, м/ч;

![]() - фактическое среднеарифметическое значение пропускной способности, м

- фактическое среднеарифметическое значение пропускной способности, м/ч;

![]() - условная пропускная способность, м

- условная пропускная способность, м/ч;

![]() - максимальное фактическое (экспериментальное) значение пропускной способности конкретного образца РА на номинальном ходе РЭл, м

- максимальное фактическое (экспериментальное) значение пропускной способности конкретного образца РА на номинальном ходе РЭл, м/ч;

![]() - минимальное фактическое (экспериментальное) значение пропускной способности конкретного образца РА на минимальном ходе РЭл, м

- минимальное фактическое (экспериментальное) значение пропускной способности конкретного образца РА на минимальном ходе РЭл, м/ч;

![]() - пропускная способность относительная;

- пропускная способность относительная;

![]() - безразмерная массовая скорость;

- безразмерная массовая скорость;

![]() - безразмерный коэффициент, характеризующий отличие докритической массовой скорости от критической;

- безразмерный коэффициент, характеризующий отличие докритической массовой скорости от критической;

![]() - коэффициент кавитации;

- коэффициент кавитации;

![]() - коэффициент критического перепада давления;

- коэффициент критического перепада давления;

![]() - начальная пропускная способность, м

- начальная пропускная способность, м/ч;

![]() - допустимое отклонение действительного значения пропускной способности от заданного (расчетного), %;

- допустимое отклонение действительного значения пропускной способности от заданного (расчетного), %;

- строительная длина ИА, м;

![]() ,

, ![]() - длина прямого участка трубопровода до и после ИА, м;

- длина прямого участка трубопровода до и после ИА, м;

![]() - количество экспериментальных значений;

- количество экспериментальных значений;

![]() - абсолютное давление до ИА, равное сумме избыточного и атмосферного, Па;

- абсолютное давление до ИА, равное сумме избыточного и атмосферного, Па;

![]() - абсолютное давление после ИА, равное сумме избыточного и атмосферного, Па;

- абсолютное давление после ИА, равное сумме избыточного и атмосферного, Па;

![]() - давление настройки ПК, Па;

- давление настройки ПК, Па;

![]() - абсолютное давление насыщенных паров жидкости при температуре t на входе в РА, Па;

- абсолютное давление насыщенных паров жидкости при температуре t на входе в РА, Па;

![]() - давление полного открытия, Па;

- давление полного открытия, Па;

![]() * - критическое термодинамическое давление среды, Па (для воды

* - критическое термодинамическое давление среды, Па (для воды ![]() *=214,1523·10

*=214,1523·10 Па);

![]() - перепад (потери) давления на ИА, Па;

- перепад (потери) давления на ИА, Па;

![]() - критический перепад давления, Па;

- критический перепад давления, Па;

![]() - объемный расход, м

- объемный расход, м/с;

![]() - объемный расход газа до ИА, м

- объемный расход газа до ИА, м/с;

![]() - объемный расход газа после ИА, м

- объемный расход газа после ИА, м/с;

![]() - удельная газовая постоянная, Дж/кг·К (для воздуха

- удельная газовая постоянная, Дж/кг·К (для воздуха ![]() =287);

=287);

![]() - число Рейнольдса;

- число Рейнольдса;

![]() - число Рейнольдса, соответствующее области квадратичного сопротивления;

- число Рейнольдса, соответствующее области квадратичного сопротивления;

![]() - объем жидкости, л;

- объем жидкости, л;

- коэффициент сжимаемости газа;

![]() - ускорение свободного падения, м/с

- ускорение свободного падения, м/с;

![]() - текущий ход, мм;

- текущий ход, мм;

![]() - номинальный ход, мм;

- номинальный ход, мм;

![]() - относительный ход;

- относительный ход;

,

![]() - длина прямых участков труб от входного и выходного патрубков ИА до мест отбора давления, м;

- длина прямых участков труб от входного и выходного патрубков ИА до мест отбора давления, м;

- показатель изоэнтропы;

- температура испытательной среды до ИА, °С;

- средняя скорость, отнесенная к площади номинального прохода, м/с;

![]() - коэффициент расхода для газа;

- коэффициент расхода для газа;

![]() - коэффициент расхода для жидкости;

- коэффициент расхода для жидкости;

![]() - отношение абсолютных давлений газа после и до ИА;

- отношение абсолютных давлений газа после и до ИА;

- абсолютная шероховатость, мм;

![]() - относительная шероховатость;

- относительная шероховатость;

![]() - средняя погрешность аппроксимации;

- средняя погрешность аппроксимации;

![]() - коэффициент сопротивления;

- коэффициент сопротивления;

![]() - коэффициент сопротивления в области квадратичного сопротивления системы, включающей ИА и участок трубопровода между местами отбора давления;

- коэффициент сопротивления в области квадратичного сопротивления системы, включающей ИА и участок трубопровода между местами отбора давления;

![]() - коэффициент сопротивления в области квадратичного сопротивления при полном открытии ИА;

- коэффициент сопротивления в области квадратичного сопротивления при полном открытии ИА;

![]() - коэффициент сопротивления в области квадратичного сопротивления участка трубопровода между местами отборов давлений;

- коэффициент сопротивления в области квадратичного сопротивления участка трубопровода между местами отборов давлений;

![]() - среднее арифметическое значение коэффициента сопротивления;

- среднее арифметическое значение коэффициента сопротивления;

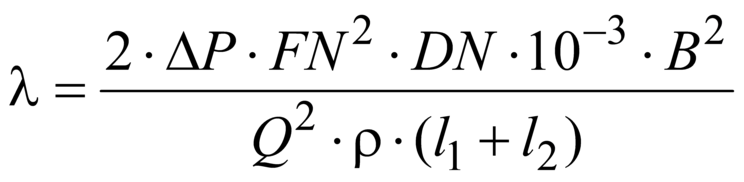

- коэффициент трения участка трубопровода;

- кинематическая вязкость, м

/с;

- плотность испытательной среды, кг/м

;

![]() - плотность среды при параметрах до ИА

- плотность среды при параметрах до ИА ![]() и

и , кг/м

;

![]() - плотность среды при параметрах после ИА

- плотность среды при параметрах после ИА ![]() и

и ![]() , кг/м

, кг/м;

- среднее квадратичное отклонение;

- время, с;

- угол открытия ИА поворотного типа.

4 Требования, предъявляемые к арматуре, поступающей на испытания

4.1 На испытания должна поступать ИА в сборе, прошедшая приемо-сдаточные испытания в полном объеме. Вместе с ИА поставляют комплект сопроводительной документации в объеме:

- сборочный чертеж;

- паспорт с отметкой ОТК о проведении приемо-сдаточных испытаний;

- ПМ (или ТЗ на испытания);

- руководство по эксплуатации;

- ТУ/ТЗ (или проект ТЗ).

4.2 Количество образцов арматуры, подвергаемых испытаниям:

- один образец - при подтверждении численных значений гидравлических характеристик опытных образцов и серийной арматуры;

- один образец - при изготовлении и поставке одного изделия. Результаты испытаний этого изделия заносятся в паспорт и ТУ с уточнением гидравлических характеристик в ТУ при последующих испытаниях и поставках;

- два образца, изготовленные по одному чертежу, - при необходимости выдачи рекомендаций для внесения в КД значений гидравлических характеристик серийных и опытных образцов ИА. Допускается испытывать один опытный (головной) образец по согласованию с заказчиком.

4.3 ИА должна соответствовать спецификации и сборочному чертежу. Соответствие устанавливают визуально-измерительным контролем.

Повреждения поверхностей ИА не допускаются.

4.4 ИА должна обеспечивать ход (угол поворота) ЗЭл (РЭл), указанный в КД в пределах допусков.

4.5 Ход (угол поворота) ЗЭл запорной арматуры, управляемой приводом (электро-, пневмо- и гидроприводом), должен быть отрегулирован на величину, соответствующую значению, указанному в КД, с минусовым допуском.

4.6 Если при эксплуатации запорной арматуры люфты подвижной системы, связанной с ЗЭл, от воздействия давления выбирают, то перед началом проведения испытаний все люфты должны быть устранены. Если люфты подвижной системы, связанной с ЗЭл, не устраняют, то арматуру поставляют на испытания с ходом, меньше указанного в КД на величину люфтов, при этом суммарная величина люфтов должна быть известна.

5 Требования, предъявляемые к испытательному участку стенда

5.1 Коэффициент сопротивления ![]() , пропускная способность

, пропускная способность ![]() , коэффициент расхода

, коэффициент расхода ![]() (

(![]() ) определяют на стендах с использованием в качестве испытательной среды ньютоновских несжимаемых жидкостей и газообразных сжимаемых сред.

) определяют на стендах с использованием в качестве испытательной среды ньютоновских несжимаемых жидкостей и газообразных сжимаемых сред.

Коэффициенты кавитации ![]() и коэффициенты критического перепада давления

и коэффициенты критического перепада давления ![]() определяют на стенде, имеющем в качестве испытательной среды несжимаемую жидкость.

определяют на стенде, имеющем в качестве испытательной среды несжимаемую жидкость.

5.2 В качестве несжимаемой жидкости рекомендуется применять воду, а в качестве сжимаемой жидкости - воздух.

5.3 Вода, применяемая для испытаний, должна соответствовать требованиям НД государств, проголосовавших за принятие настоящего стандарта. Допускается применять воду, соответствующую НД

![]() .

.

________________

В Российской Федерации применяют МУ 2.1.5.1183-03 [2].

![]() В Российской Федерации применяют СанПиН 2.1.4.1074-01 [3].

В Российской Федерации применяют СанПиН 2.1.4.1074-01 [3].

Качество воздуха должно быть не хуже регламентированного классом 9 ГОСТ 17433, (или классом 684 НД![]() ).

).

________________

![]() В Российской Федерации применяют ГОСТ Р ИСО 8573-1-2005 [4].

В Российской Федерации применяют ГОСТ Р ИСО 8573-1-2005 [4].

5.4 При проведении испытаний температура испытательной среды до ИА должна быть:

- воды - (20±15)°С;

- воздуха - (25±20)°С.

5.5 Испытания проводят при следующих параметрах окружающего воздуха:

- температура - не ниже 5°С;

- атмосферное давление - от 84 до 106 кПа.

Относительную влажность воздуха не регламентируют.

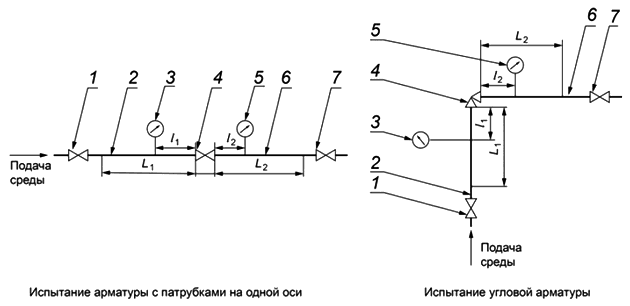

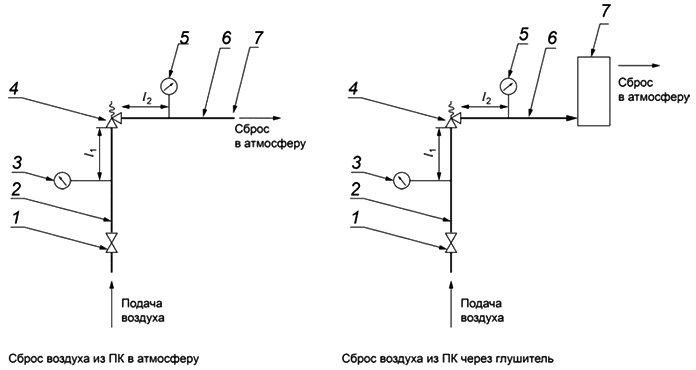

5.6 Принципиальные схемы установки ИА на испытательных участках гидравлического (пневматического) стенда приведены на рисунке 1.

|

1, 7 - запорный клапан; 2 - трубопровод на входе ИА; 3, 5 - прибор для измерения давления; 4 - ИА; 6 - трубопровод на выходе ИА

Рисунок 1 - Принципиальная схема испытательного участка гидравлического (пневматического) стенда

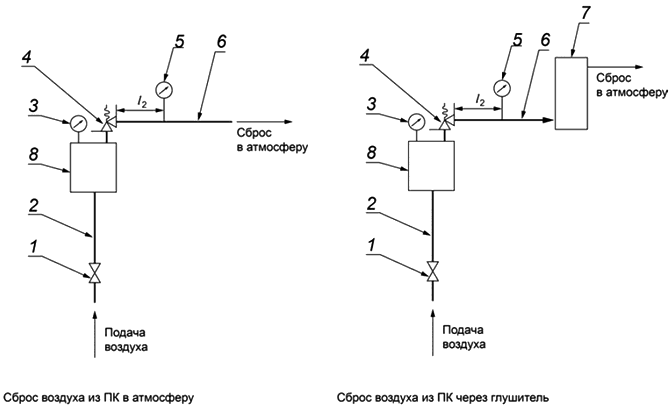

5.7 При испытании ПК на пневматическом стенде клапан устанавливают на трубопровод или на емкость. При этом сброс воздуха происходит либо через глушитель, либо непосредственно в атмосферу. Принципиальные схемы установки ПК на испытательных участках пневматического стенда приведены на рисунке 2.

|

а) участок стенда при установке ПК на трубопровод

Рисунок 2 - Принципиальная схема испытательного участка пневматического стенда для испытаний ПК, лист 1

|

б) участок стенда при установке ПК на емкость

1 - запорный клапан; 2 - трубопровод на входе ПК; 3, 5 - прибор для измерения давления; 4 - испытуемый ПК; 6 - трубопровод на выходе ПК; 7 - глушитель; 8 - емкость

Рисунок 2, лист 2

5.8 Для испытания арматуры различных номинальных диаметров необходимо, чтобы трубопроводы испытательного участка стенда, на которых устанавливают ИА, были сменными.

Внутренний диаметр присоединительных сменных трубопроводов не должен отличаться от диаметров патрубков арматуры более чем на 2%. В случае превышения отличия следует учитывать наличие местных сопротивлений (внезапного сужения и расширения), вычитая расчетные значения коэффициентов сопротивления расширения и сужения из коэффициента сопротивления арматуры, полученного экспериментально.

5.9 Испытательный участок стенда должен состоять из двух прямых отрезков сменных трубопроводов без дополнительных местных сопротивлений.

Длина прямых отрезков сменных трубопроводов стенда должна быть не менее двадцати номинальных диаметров на входе арматуры (![]() ) и не менее десяти номинальных диаметров на выходе (

) и не менее десяти номинальных диаметров на выходе (![]() ) ([5]).

) ([5]).

5.10 Значения расстояний от уплотнительной поверхности места присоединения ИА к трубопроводу до мест отбора давлений приведены в таблице 1 (соответствует НД).

________________

В международной стандартизации [6].

Таблица 1 - Расстояние от уплотнительной поверхности патрубков ИА до мест отбора давлений

В миллиметрах | |||

Место отбора давления | Расстояние от уплотнительной поверхности соответственно входного и выходного патрубков ИА до мест отбора давлений соответственно до и после ИА для | ||

до | св. | св. | |

До ИА | От 6 | От 2 | От 1 |

После ИА | От 6 | От 4 | От 4 |

5.11 В измерительных сечениях стендов устанавливают не менее четырех приемников местного статического давления в виде круглых отверстий, расположенных в стенке трубопровода равномерно по его периметру и соединенных между собой каналом связи, площадь сечения которого должна быть не менее суммы площадей отверстий. Допускается соединение отдельных приемников давления в единый коллектор трубками одинакового сечения и длины. Осевые линии отверстий должны пересекаться с осевой линией трубопровода, и находиться к ней под прямым углом. Отверстие в трубе должно быть круглым, а края должны быть вровень со стенками трубы, острыми и без заусенцев.

Внутренний диаметр отверстий для отборов давления должен удовлетворять требованиям, приведенным в таблице 2.

Таблица 2 - Внутренний диаметр отверстий для отборов давления

В миллиметрах | ||

Номинальный диаметр | Внутренний диаметр отверстия отбора давления | |

минимальный | максимальный | |

До | 0,1 | |

От | 3 | 6 |

От | 9 | |

Св. | 12 | |

5.12 Для испытания арматуры с различной строительной длиной рекомендуется предусмотреть в составе испытательного участка стенда компенсатор длины перед испытательным участком стенда или за ним.

Для испытания арматуры со смещенными осями патрубков рекомендуется предусмотреть компенсатор высоты.

5.13 Испытательный стенд должен быть аттестован в соответствии с требованиями НД.

________________

В Российской Федерации применяют ГОСТ Р 8.568-97 [7].

5.14 Требования безопасности при проведении испытаний - в соответствии с ГОСТ 33257.

6 Средства измерения

6.1 Для определения гидравлических и кавитационных характеристик (![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ) на испытательном стенде подлежат измерению следующие параметры:

) на испытательном стенде подлежат измерению следующие параметры:

- расход испытательной среды;

- время измерения расхода (при объемном или весовом способе измерения расхода);

- давления до и после ИА либо давления до ИА и перепад давления на ИА;

- температура испытательной среды перед ИА;

- ход арматуры.

6.2 Погрешность измерения параметров

Погрешность измерения параметров при проведении испытаний не должна превышать значений, приведенных в таблице 3.

Таблица 3 - Допустимые погрешности измерения параметров

Измеряемый параметр | Допустимая погрешность измерения параметров | |

относительная | абсолютная | |

Расход | ±1,0% | - |

Давление и перепад давления | ±1,5% | - |

Температура | - | ±1,0°С |

Время | - | ±0,2 с |

Ход арматуры | ±0,5% | - |

6.3 Государственный надзор и ведомственный контроль за средствами измерений - по НД.

________________

В Российской Федерации действуют МИ 2304-94 [8] и Приказ Минпромторга от 2 июля 2015 г. N 1815 [9].

6.4 Измерение расхода, давления, перепада давления и температуры следует проводить средствами измерения и приборами любого типа, предназначенными для этих целей и обеспечивающие погрешности измерений не более, указанных в таблице 3.

6.5 Требования к средствам измерения - по ГОСТ 33257.

7 Порядок экспериментального определения гидравлических характеристик

7.1 Общие требования

7.1.1 Экспериментальное определение гидравлических характеристик следует проводить в области квадратичного сопротивления и при отсутствии кавитации, если испытания проводятся на воде.

7.1.2 Для любого типа арматуры номинальных диаметров ![]() 250 для всех значений хода

250 для всех значений хода ![]() либо углов поворота

либо углов поворота ![]() (далее - хода) область квадратичного сопротивления наступает при числах Рейнольдса

(далее - хода) область квадратичного сопротивления наступает при числах Рейнольдса ![]() 2·10

2·10.

Для арматуры номинальных диаметров ![]() >250, а также запорной арматуры

>250, а также запорной арматуры ![]() 250, коэффициент сопротивления которой при полном открытии превышает

250, коэффициент сопротивления которой при полном открытии превышает ![]() >50 (регулирующей арматуры, условная пропускная способность которой соответствует

>50 (регулирующей арматуры, условная пропускная способность которой соответствует ![]() >50), область квадратичного сопротивления

>50), область квадратичного сопротивления ![]() определяют в процессе экспериментального определения коэффициентов сопротивления и пропускной способности. Порядок определения

определяют в процессе экспериментального определения коэффициентов сопротивления и пропускной способности. Порядок определения ![]() изложен в 7.2.3.

изложен в 7.2.3.

Если при номинальном режиме эксплуатации арматуры число Рейнольдса ![]() <2·10

<2·10, то ее коэффициент сопротивления (пропускную способность) следует определять при

![]() , соответствующем номинальному режиму эксплуатации.

, соответствующем номинальному режиму эксплуатации.

7.1.3 В области квадратичного сопротивления (при числах Рейнольдса ![]() 2·10

2·10) подтверждением бескавитационного режима течения несжимаемой испытательной среды (воды) является линейный вид зависимости расходной характеристики. Признаком наступления кавитационного режима является начало отклонения расходной характеристики от линейной зависимости.

При испытании арматуры на фиксированном ходе (степени открытия) граничным условием обеспечения бескавитационного режима течения является перепад давления, при котором в пределах погрешностей измерений наступает отклонение от линейности расходной характеристики ![]() . Значения расхода воды

. Значения расхода воды ![]() и перепада давления на арматуре

и перепада давления на арматуре ![]() , определяющие начало отклонения расходной характеристики от линейной зависимости, следует исключить из массива экспериментальных данных, используемых при оценке коэффициента сопротивления и пропускной способности арматуры.

, определяющие начало отклонения расходной характеристики от линейной зависимости, следует исключить из массива экспериментальных данных, используемых при оценке коэффициента сопротивления и пропускной способности арматуры.

В бескавитационном режиме число измерений ![]() и

и ![]() должно быть не менее пяти.

должно быть не менее пяти.

7.1.4 Направление подачи рабочей среды в соответствии с направлением стрелки, указанной на корпусе или на чертеже.

7.1.5 Арматуру устанавливают на испытательном участке стенда в соответствии с требованиями КД.

7.1.6 В процессе проведения эксперимента на фиксированном ходе ЗЭл (РЭл) при изменении расхода испытательной среды величина хода должна оставаться постоянной. Установку ЗЭл (РЭл) в каждое новое положение следует проводить от поверхности седла или от положения, принятого за начальное (например, для шиберной задвижки).

7.2 Определение характеристик запорной арматуры

7.2.1 Общие положения

Для запорной арматуры в области квадратичного сопротивления определяют:

- коэффициент сопротивления на ходе ЗЭл, указанном в КД с учетом минусового допуска;

- зависимость коэффициента сопротивления от хода ЗЭл, которая позволяет для заданного значения коэффициента сопротивления определить минимальное допустимое значение хода ![]() (

(![]() ), при котором обеспечивается заданный коэффициент сопротивления:

), при котором обеспечивается заданный коэффициент сопротивления:

а) для клапанов и задвижек - ![]() или

или ![]() ;

;

б) для кранов и затворов дисковых - ![]() или

или ![]() .

.

Определение зависимости коэффициента сопротивления от хода ЗЭл проводят по требованию заказчика.

7.2.2 Определение коэффициента сопротивления арматуры от DN 32 до DN 250 включительно

Определение коэффициента сопротивления арматуры, кроме полнопроходных задвижек и кранов всех ![]() , рекомендуется проводить в следующей последовательности:

, рекомендуется проводить в следующей последовательности:

1) установить ИА на испытательном участке стенда в соответствии с требованиями 4.4-4.6;

2) установить ЗЭл в положение полного открытия - на ход по чертежу с учетом минусового допуска и зафиксировать в этом положении;

3) отрегулировать арматурой стенда (клапаны 1 и 7 на рисунке 1) режим испытания изделия в соответствии с требованиями 7.1.2;

4) рассчитать число Рейнольдса по формуле

![]() , (1)

, (1)

где ![]() ;

;

![]() .

.

При ![]() вместо

вместо ![]() в формулу для расчета

в формулу для расчета ![]() следует подставлять

следует подставлять ![]() ;

;

5) в установившемся режиме (время выхода на режим не менее трех минут) провести измерение расхода среды, проходящей через ИА, давления до ИА и перепада давления на ней;

6) с помощью арматуры стенда (клапаны 1 и 7 на рисунке 1) увеличить или уменьшить расход при условии выполнения требований 7.1.2 так, чтобы перепад давления на ИА изменялся не менее чем на 15%. Измерить расход и перепад давления. Изменение расхода следует проводить не менее пяти раз;

7) при ходах ЗЭл ![]() , равных 5%, 10%, 20%, 30%, 40%, 50%, 60%, 70%, 80%, 90% хода, указанного в КД, или при положениях, указанных заказчиком, провести определение коэффициента сопротивления, соблюдая требования 7.1.2, и в соответствии с порядком, изложенным в перечислениях 3)-6) 7.2.2;

, равных 5%, 10%, 20%, 30%, 40%, 50%, 60%, 70%, 80%, 90% хода, указанного в КД, или при положениях, указанных заказчиком, провести определение коэффициента сопротивления, соблюдая требования 7.1.2, и в соответствии с порядком, изложенным в перечислениях 3)-6) 7.2.2;

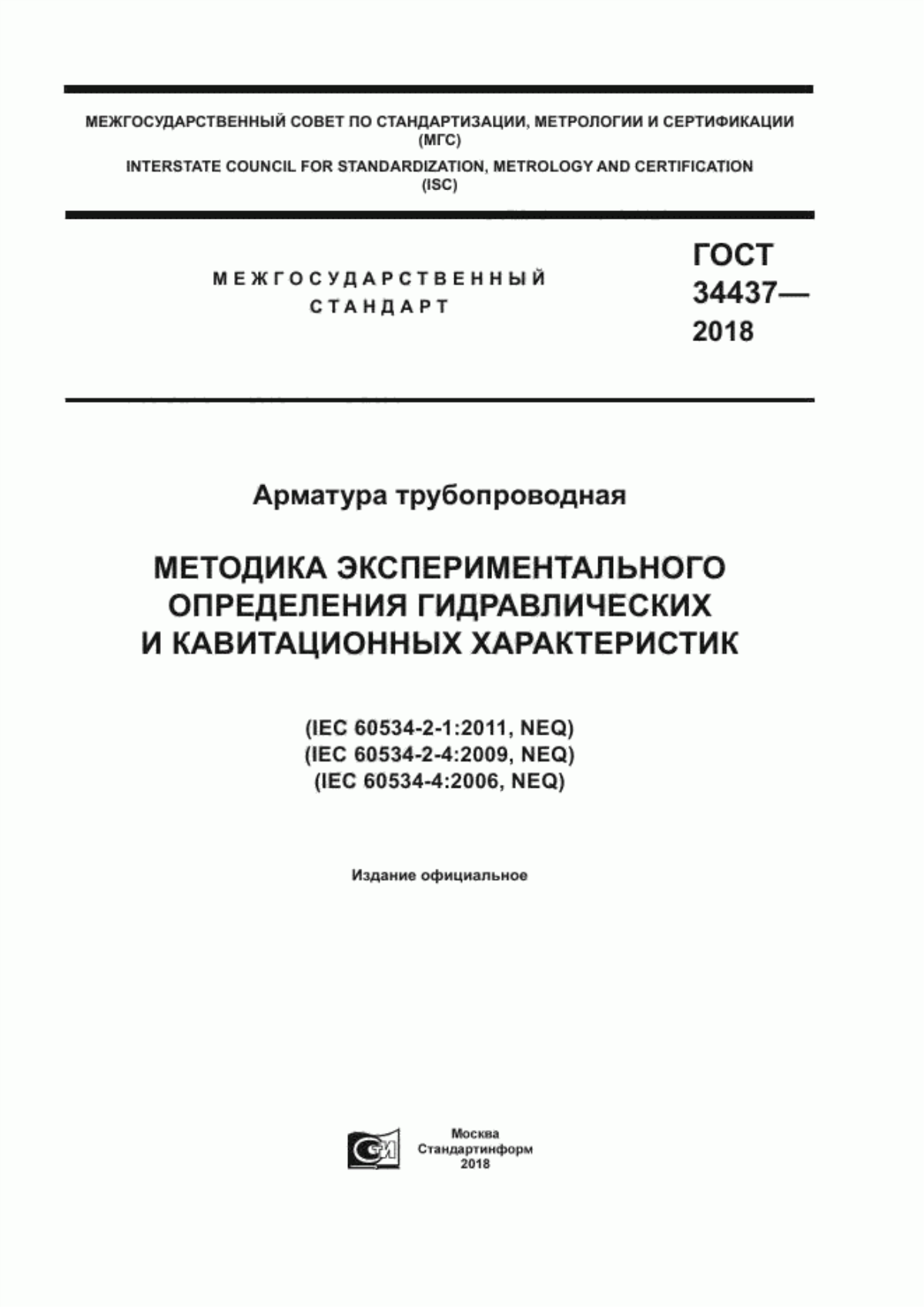

8) рассчитать коэффициент сопротивления по формуле

, (2)

, (2)

где ![]() =1,0 - при испытании на воде и при испытании на воздухе для отношения давлений

=1,0 - при испытании на воде и при испытании на воздухе для отношения давлений ![]() 0,9.

0,9.

Коэффициент ![]() определяют по таблице А.1 (приложение А) - при испытании по требованию заказчика на воздухе для отношения давлений

определяют по таблице А.1 (приложение А) - при испытании по требованию заказчика на воздухе для отношения давлений ![]() <0,9.

<0,9.

Плотность воды определяют в зависимости от давления и температуры среды до ИА по справочнику теплофизических свойств воды и водяного пара. Допускается принимать плотность воды, равной =1000 кг/м

.

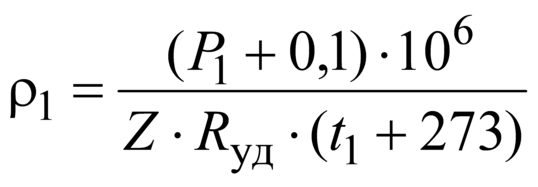

Плотность воздуха определяют по справочнику теплофизических свойств газов и жидкостей, либо рассчитывают по формуле

![]() . (3)

. (3)

Допускается коэффициент сжимаемости определять по таблице А.2 (приложение А).

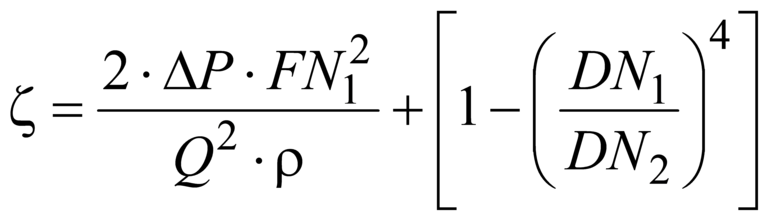

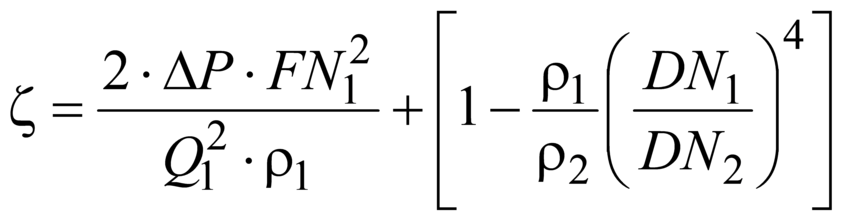

В случае если диаметры входного и выходного патрубка ИА не равны друг другу, коэффициент сопротивления рассчитывают по одной из формул:

- при испытании водой

; (4)

; (4)

- при испытании воздухом

; (5)

; (5)

9) данные измерений, расчетные значения коэффициента сопротивления и числа Рейнольдса ![]() рекомендуется вносить в журнал регистрации по форме, приведенной в таблице Б.1 (приложение Б);

рекомендуется вносить в журнал регистрации по форме, приведенной в таблице Б.1 (приложение Б);

10) провести обработку полученных экспериментальных данных в соответствии с 7.2.5.

7.2.3 Определение коэффициента сопротивления арматуры DN свыше 250, а также арматуры DN до 250 включительно, если при полном открытии ее ![]() >50

>50

Определение коэффициента сопротивления арматуры, кроме полнопроходных задвижек и кранов всех ![]() , рекомендуется проводить в следующей последовательности:

, рекомендуется проводить в следующей последовательности:

1) установить ИА на испытательном участке стенда в соответствии с требованиями 4.4-4.6;

2) установить ЗЭл арматуры в положение полного открытия и зафиксировать в этом положении;

3) отрегулировать арматурой стенда (клапаны 1 и 7 на рисунке 1) режим, соответствующий числу Рейнольдса в диапазоне ![]() =10

=10-2·10

. Число Рейнольдса рассчитывают по формуле (1);

4) провести определение коэффициента сопротивления в соответствии с перечислениями 5) и 8) 7.2.2;

5) с помощью арматуры участка стенда (клапаны 1 и 7 на рисунке 1) увеличить расход и соответственно число Рейнольдса на 8%-10% и определить коэффициент сопротивления в соответствии с перечислениями 5) и 8) 7.2.2;

6) расход следует увеличивать до тех пор, пока для пяти значений расхода (чисел Рейнольдса) коэффициент сопротивления ИА не станет постоянной величиной. Расчетные значения коэффициента сопротивления должны находиться в диапазоне (![]() ), где

), где ![]() - погрешность определения коэффициента сопротивления на испытательном стенде, рассчитываемая по одной из формул

- погрешность определения коэффициента сопротивления на испытательном стенде, рассчитываемая по одной из формул

![]() , (6)

, (6)

где ![]() - половина цены деления прибора, измеряющего перепад давления;

- половина цены деления прибора, измеряющего перепад давления;

![]() - половина цены деления прибора, измеряющего расход;

- половина цены деления прибора, измеряющего расход;

или

![]() , (7)

, (7)

где ![]() и

и ![]() - половина цены деления прибора, измеряющего давления;

- половина цены деления прибора, измеряющего давления;

7) определить минимальное значение числа ![]() , начиная с которого коэффициент сопротивления

, начиная с которого коэффициент сопротивления ![]() становится постоянным;

становится постоянным;

8) провести обработку экспериментальных значений коэффициентов сопротивления при ![]() в соответствии с 7.2.5.

в соответствии с 7.2.5.

7.2.4 Уточнение коэффициентов сопротивления полнопроходных задвижек и кранов всех DN, а также арматуры до DN 32 включительно

Определение коэффициента сопротивления полнопроходных задвижек и кранов всех ![]() , а также прочей запорной арматуры номинальных диаметров до

, а также прочей запорной арматуры номинальных диаметров до ![]() 32 включительно при полном открытии рекомендуется проводить в следующей последовательности:

32 включительно при полном открытии рекомендуется проводить в следующей последовательности:

- определить коэффициент сопротивления в соответствии с 7.2.2, либо в соответствии с 7.2.3;

- в связи с соизмеримостью коэффициентов сопротивления арматуры и участка трубопровода стенда между местами отбора давлений следует уточнить величину коэффициента сопротивления:

1) определить относительную шероховатость ![]() участка трубопровода стенда между местами отбора давления по методике, приведенной в приложении В;

участка трубопровода стенда между местами отбора давления по методике, приведенной в приложении В;

2) определить коэффициент сопротивления системы ![]() , включающей ИА и участок трубопровода стенда между местами отбора давления, в области квадратичного сопротивления в соответствии с перечислениями 3)-6) 7.2.2, либо в соответствии с перечислениями 2)-7) 7.2.3;

, включающей ИА и участок трубопровода стенда между местами отбора давления, в области квадратичного сопротивления в соответствии с перечислениями 3)-6) 7.2.2, либо в соответствии с перечислениями 2)-7) 7.2.3;

3) по величине ![]() для каждого рассчитанного значения числа Рейнольдса

для каждого рассчитанного значения числа Рейнольдса ![]() по таблице В.1 (приложение В) определить значение коэффициента трения

по таблице В.1 (приложение В) определить значение коэффициента трения ;

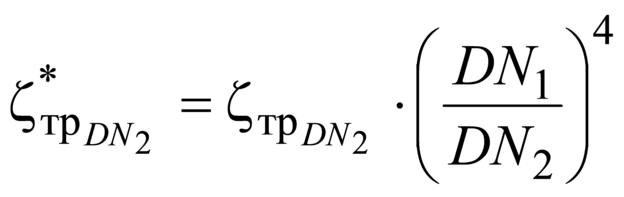

4) рассчитать коэффициент сопротивления участка трубопровода между местами отбора давления ![]() по формуле

по формуле

![]() . (8)

. (8)

5) при неравенстве диаметров входного и выходного патрубков определить отдельно коэффициент сопротивления участка трубопровода до ИА и после ИА. Испытания следует проводить в следующем порядке:

а) соединить два трубопровода, используемых для определения коэффициента сопротивления арматуры номинального диаметра ![]() ;

;

б) определить коэффициент сопротивления участка трубопровода между местами отбора давлений;

в) рассчитать коэффициент сопротивления участка до ИА, принимая за расчетное сечение площадь проходного сечения входного патрубка, по формуле

![]() ; (9)

; (9)

г) соединить два трубопровода, используемых для определения коэффициента сопротивления арматуры номинального диаметра ![]() ;

;

д) определить коэффициент сопротивления участка трубопровода между местами отбора давлений;

е) рассчитать коэффициент сопротивления участка после ИА, принимая за расчетное сечение площадь проходного сечения выходного патрубка, рассчитать по формуле

; (10)

ж) рассчитать коэффициент сопротивления участка после ИА, принимая за расчетное сечение площадь проходного сечения входного патрубка, по формуле

; (11)

; (11)

и) рассчитать коэффициент сопротивления участка трубопровода между местами отбора давления по формуле

![]() ; (12)

; (12)

6) рассчитать коэффициент сопротивления арматуры при полном открытии ![]() по формуле

по формуле

![]() ; (13)

; (13)

7) провести обработку полученных экспериментальных данных в соответствии с 7.2.5.

7.2.5 Обработка экспериментальных данных

7.2.5.1 Обработка экспериментальных данных, полученных при испытании запорной арматуры на ходе ЗЭл, приведенном в КД с учетом минусового допуска:

- при подтверждении численного значения коэффициента сопротивления, указанного в КД серийной арматуры, а также при изготовлении и поставке одного изделия. Статистическую обработку экспериментальных данных проводят в соответствии с приложением Г, подставляя в формулы (Г.1)-(Г.4) экспериментальные значения ![]() вместо

вместо ![]() . За величину коэффициента сопротивления принимают значение

. За величину коэффициента сопротивления принимают значение ![]() , рассчитанное по формуле (Г.4);

, рассчитанное по формуле (Г.4);

- при определении численных значений коэффициента сопротивления серийных и опытных образцов арматуры статистическую обработку экспериментальных данных проводят в соответствии с приложением Г для каждого изделия отдельно. За коэффициент сопротивления каждого изделия принимают значение ![]() , рассчитанное по формуле (Г.4). За значение коэффициента сопротивления арматуры принимают большее из значений

, рассчитанное по формуле (Г.4). За значение коэффициента сопротивления арматуры принимают большее из значений ![]() , рассчитанных по формуле (Г.4).

, рассчитанных по формуле (Г.4).

7.2.5.2 Обработка экспериментальных данных, полученных при определении зависимости коэффициента сопротивления от хода ЗЭл ![]() или

или ![]() , либо

, либо ![]() или

или ![]() :

:

- для каждого образца в отдельности на фиксированном ходе ЗЭл ![]() провести статистическую обработку экспериментальных данных, подставляя в формулы (Г.1)-(Г.4) экспериментальные значения

провести статистическую обработку экспериментальных данных, подставляя в формулы (Г.1)-(Г.4) экспериментальные значения ![]() вместо

вместо ![]() , полученные на этих

, полученные на этих ![]() ;

;

- за значение коэффициента сопротивления ![]() на ходе

на ходе ![]() принимают значение

принимают значение ![]() , рассчитанное по формуле (Г.4).

, рассчитанное по формуле (Г.4).

Для наглядности рекомендуется построить графики зависимостей ![]() или

или ![]() , либо

, либо ![]() или

или ![]() .

.

7.2.6 Характеристики, вносимые в КД

7.2.6.1 В КД на запорную арматуру вносят запись: "Коэффициент сопротивления ![]() - не более…".

- не более…".

7.2.6.2 В тексте указывают значение ![]() , определенное в 7.2.5.1, либо значение

, определенное в 7.2.5.1, либо значение ![]() , определенное в 7.2.5.2 на ходе ЗЭл

, определенное в 7.2.5.2 на ходе ЗЭл ![]() , заданном заказчиком.

, заданном заказчиком.

7.3 Определение характеристик регулирующей арматуры

7.3.1 Общие положения

7.3.1.1 Гидравлическими характеристиками РА являются:

- пропускная способность ![]() ;

;

- пропускная характеристика.

7.3.1.2 Для регулирующей арматуры определяют:

- условную пропускную способность ![]() на номинальном ходе

на номинальном ходе ![]() ;

;

- действительную пропускную характеристику ![]() или

или ![]() (далее - пропускную характеристику).

(далее - пропускную характеристику).

7.3.1.3 Для регулирующей арматуры рассчитывают:

- отклонения действительных значений пропускной способности от заданных (расчетных) ![]() (в соответствии с ГОСТ 12893);

(в соответствии с ГОСТ 12893);

- диапазон регулирования Д.

7.3.1.4 Определение ![]() и пропускной характеристики проводят в области квадратичного сопротивления при условии отсутствия кавитации.

и пропускной характеристики проводят в области квадратичного сопротивления при условии отсутствия кавитации.

7.3.2 Определение пропускной способности и пропускной характеристики

Определение пропускной способности проводят для хода РЭл, соответствующего 5%, 10%, 20%, 30%, 40%, 50%, 60%, 70%, 80%, 90%, 100% номинального хода ![]() в следующей последовательности:

в следующей последовательности:

1) установить РА на испытательном участке стенда в соответствии с требованиями 5.6, 7.1.3 и 7.1.4;

2) открыть РА на требуемый ход ![]() и зафиксировать РЭл в этом положении при соблюдении требований 7.1.5;

и зафиксировать РЭл в этом положении при соблюдении требований 7.1.5;

3) отрегулировать арматурой стенда (клапаны 1 и 7 на рисунке 1) режим испытания РА в области квадратичного сопротивления при условии отсутствия кавитации в соответствии с требованиями 7.1.2;

4) рассчитать число Рейнольдса по формуле (1);

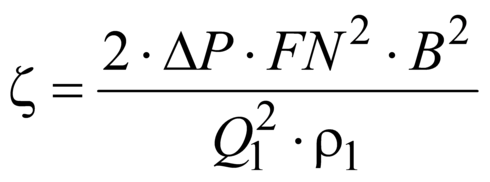

5) в установившемся режиме (время выхода на режим не менее трех минут) провести измерение расхода, давления до РА и перепада давления на РА и рассчитать величину пропускной способности по формуле

![]() ; (14)

; (14)

6) с помощью арматуры стенда (клапаны 1 и 7 на рисунке 1) увеличить или уменьшить расход при условии выполнения требований 7.1.2 и 7.1.5 так, чтобы перепад давления на РА изменялся не менее чем на 15%. Измерить расход, перепад давления и рассчитать значение ![]() по формуле (14);

по формуле (14);

7) повторить изменение расхода и, соответственно, измерения расхода и перепада давления, а также расчет пропускной способности не менее пяти раз;

8) данные измерений, а также расчетные значения пропускной способности и числа Рейнольдса вносят в журнал испытаний по форме Б.1 (приложение Б);

9) для каждого хода ![]() провести статистическую обработку экспериментальных данных в соответствии с приложением Г, подставляя в формулы (Г.1)-(Г.4) значения

провести статистическую обработку экспериментальных данных в соответствии с приложением Г, подставляя в формулы (Г.1)-(Г.4) значения ![]() вместо

вместо ![]() . За величину пропускной способности

. За величину пропускной способности ![]() при ходе

при ходе ![]() принимают значение, рассчитанное по формуле (Г.3);

принимают значение, рассчитанное по формуле (Г.3);

10) по результатам испытаний построить графики зависимости ![]() или

или ![]() .

.

7.3.3 Обработка экспериментальных данных

7.3.3.1 За величину условной пропускной способности ![]() принимают фактическое среднеарифметическое значение пропускной способности

принимают фактическое среднеарифметическое значение пропускной способности ![]() на номинальном ходе

на номинальном ходе ![]() , полученное по результатам обработки экспериментальных данных в соответствии с перечислением 9) 7.3.2.

, полученное по результатам обработки экспериментальных данных в соответствии с перечислением 9) 7.3.2.

7.3.3.2 Проверку соответствия действительной пропускной характеристики пропускной характеристике, заданной в КД, проводят для каждого значения хода ![]() , на котором проводилось определение пропускной способности. Проводится сравнение среднеарифметических значений пропускной способности

, на котором проводилось определение пропускной способности. Проводится сравнение среднеарифметических значений пропускной способности ![]() , полученных после обработки экспериментальных данных по перечислению 9) 7.3.2 с допустимыми значениями пропускной способности (минимальным

, полученных после обработки экспериментальных данных по перечислению 9) 7.3.2 с допустимыми значениями пропускной способности (минимальным ![]() и максимальным

и максимальным ![]() ).

).

Проверку проводят в следующей последовательности:

- рассчитать относительную пропускную способность ![]() по одной из формул:

по одной из формул:

а) для линейной пропускной характеристики

![]() , (15)

, (15)

где ![]() ;

;

б) для равнопроцентной характеристики

![]() ; (16)

; (16)

- рассчитать допустимое относительное отклонение ![]() , %, действительной пропускной способности от расчетной по одной из формул:

, %, действительной пропускной способности от расчетной по одной из формул:

а) для линейной пропускной характеристики

![]() , (17)

, (17)

б) для равнопроцентной пропускной характеристики

![]() ; (18)

; (18)

- рассчитать допустимые значения пропускной способности (минимальное ![]() и максимальное

и максимальное ![]() ) по формулам:

) по формулам:

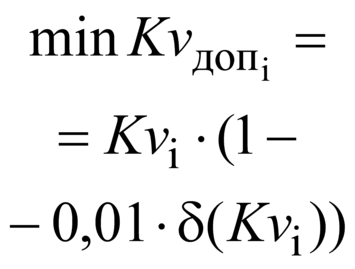

![]() ; (19)

; (19)

![]() ; (20)

; (20)

- сравнить фактическое среднеарифметическое значение пропускной способности ![]() , полученное по результатам обработки экспериментальных данных по перечислению 9) 7.3.2 со значениями

, полученное по результатам обработки экспериментальных данных по перечислению 9) 7.3.2 со значениями ![]() и

и ![]() , рассчитанными по формулам (19) и (20). Алгоритм расчета отклонений действительных значений пропускной способности от расчетных приведен в приложении Д:

, рассчитанными по формулам (19) и (20). Алгоритм расчета отклонений действительных значений пропускной способности от расчетных приведен в приложении Д:

- для линейной пропускной характеристики - в таблице Д.1;

- для равнопроцентной пропускной характеристики - в таблице Д.2;

- если в диапазоне относительных ходов ![]() от 0,05 до 1,00 хотя бы одно значение

от 0,05 до 1,00 хотя бы одно значение ![]() выходит за диапазон

выходит за диапазон ![]() [], то необходимо провести корректировку профильной части РЭл, либо откорректировать КД в части значения условной пропускной способности и вида пропускной характеристики.

[], то необходимо провести корректировку профильной части РЭл, либо откорректировать КД в части значения условной пропускной способности и вида пропускной характеристики.

7.3.3.3 Диапазон регулирования рассчитывают по формуле

![]() , (21)

, (21)

где ![]() и

и ![]() - значения пропускной способности в диапазоне хода РЭл, в котором сохраняется заданный вид пропускной характеристики.

- значения пропускной способности в диапазоне хода РЭл, в котором сохраняется заданный вид пропускной характеристики.

7.3.4 Характеристики, вносимые в КД

7.3.4.1 В КД на РА вносят запись:

"Условная пропускная способность ![]() =(… ± ... ) м

=(… ± ... ) м/ч;

пропускная характеристика - … ;

диапазон регулирования ![]() - не менее …".

- не менее …".

7.3.4.2 В тексте указывают:

- значение пропускной способности с допуском (в зависимости от вида пропускной характеристики), определенное по 7.3.3.1. Допуск на значение ![]() - в соответствии с ГОСТ 12893 или по согласованию с заказчиком;

- в соответствии с ГОСТ 12893 или по согласованию с заказчиком;

- вид пропускной характеристики, определенный по 7.3.3.2;

- значение диапазона регулирования Д, определенного по 7.3.3.3.

7.4 Определение характеристик ПК

7.4.1 Общие положения

7.4.1.1 Характеристикой ПК, определяемой экспериментально, является коэффициент расхода.

7.4.1.2 В зависимости от параметров и агрегатного состояния рабочей среды [несжимаемая жидкость или газ (пар)] коэффициент расхода одного и того же ПК при одном и том же ходе ЗЭл имеет различные значения:

- коэффициент расхода ![]() ПК, эксплуатируемого на газе (паре), зависит от отношения абсолютных давлений после и до ПК. При уменьшении отношения давлений коэффициент расхода увеличивается;

ПК, эксплуатируемого на газе (паре), зависит от отношения абсолютных давлений после и до ПК. При уменьшении отношения давлений коэффициент расхода увеличивается;

- при эксплуатации на несжимаемой жидкости сброс рабочей среды через ПК происходит в условиях развитой кавитации, в связи с чем, коэффициент расхода ![]() при работе ПК на жидкости существенно меньше коэффициента расхода

при работе ПК на жидкости существенно меньше коэффициента расхода ![]() .

.

7.4.1.3 При испытании ПК агрегатное состояние испытательной среды должно соответствовать агрегатному состоянию рабочей среды.

7.4.1.4 Для ПК коэффициент расхода ![]() (

(![]() ) определяют:

) определяют:

- при рабочих параметрах, указанных в КД;

- при принудительном подъеме ЗЭл на ход по КД с минусовым допуском, если отсутствует техническая возможность обеспечить на стенде рабочие параметры испытаний.

7.4.2 Определение коэффициента расхода ![]() (

(![]() ) ПК при рабочих параметрах

) ПК при рабочих параметрах

Определение коэффициента расхода ![]() (

(![]() ) выполняют в следующей последовательности:

) выполняют в следующей последовательности:

1) установить ПК, настроенный на заданное давление ![]() , на испытательном участке стенда в соответствии с одной из схем, приведенных на рисунках 1 и 2. ПК, испытываемый на воде, устанавливают на испытательном участке стенда в соответствии с требованиями 5.6 и 7.1.3. Схему испытаний указывают в ПМ;

, на испытательном участке стенда в соответствии с одной из схем, приведенных на рисунках 1 и 2. ПК, испытываемый на воде, устанавливают на испытательном участке стенда в соответствии с требованиями 5.6 и 7.1.3. Схему испытаний указывают в ПМ;

2) подать во входной патрубок ПК испытательную среду давлением ![]() и измерить утечку в затворе. Величина утечки не должна превышать значение, указанное в КД (ГОСТ, паспорт, ТУ, ПМ);

и измерить утечку в затворе. Величина утечки не должна превышать значение, указанное в КД (ГОСТ, паспорт, ТУ, ПМ);

3) увеличить давление на входе ПК до величины давления полного открытия ![]() , указанного в КД

, указанного в КД;

________________

Рекомендуется учитывать международный стандарт [10].

4) измерить:

- расход, проходящий через ПК,

- давление до ПК ![]() ,

,

- давление после ПК ![]() ;

;

5) уменьшить давление до ПК. Уменьшать давление следует до тех пор, пока ПК не закроется. Контроль момента закрытия ПК по показанию прибора для измерения давления на выходе ПК - давление должно быть равно атмосферному;

6) рассчитать коэффициент расхода в соответствии с формулами для расчета пропускной способности ПК, приведенными в ГОСТ 12.2.085:

- для единиц измерения ![]() , кг/ч,

, кг/ч, , мм

и

![]() , МПа

, МПа

![]() , (22)

, (22)

где ![]()

для воды - ![]() ;

;

для воздуха:

- при

- при ![]() ;

;

;

;

![]() - при

- при ![]() ;

;

- при

- при ![]() ;

;

- при

- при ![]() ;

;

![]() - при

- при ![]() ;

;

;

;

- определяют по ГОСТ 12.2.085 (для воздуха

=1,4);

7) повторить испытания и вычисления по перечислениям 2)-6) 7.4.2 не менее пяти раз;

8) данные измерений, а также расчетные значения коэффициента расхода вносят в журнал испытаний по форме Б.2 (приложение Б);

9) провести обработку полученных экспериментальных данных в соответствии с 7.4.4.

7.4.3 Определение коэффициента расхода при принудительном подъеме ЗЭл

7.4.3.1 Для проведения испытаний при принудительном подъеме ЗЭл подготовить ПК следующим образом:

- из клапана вынуть пружину;

- установить на крышку (стакан) ПК специальное приспособление, позволяющее установить, проконтролировать и зафиксировать ЗЭл ПК на любом ходе.

Подтверждение значения ![]() (

(![]() ), указанного в КД, проводят на ходе, указанном в КД с минусовым допуском.

), указанного в КД, проводят на ходе, указанном в КД с минусовым допуском.

7.4.3.2 Испытания на воде проводят при таких расходах и давлениях до и после ПК, при которых в ПК реализуется развитая кавитация.

7.4.3.3 Испытания на воздухе проводят в зависимости от значения отношения абсолютных давлений эксплуатации ПК ![]() :

:

- если по КД - 0,25![]() 0,90, то испытания проводят при отношении абсолютных давлений после и до ПК

0,90, то испытания проводят при отношении абсолютных давлений после и до ПК ![]() , равном отношению абсолютных давлений, указанных в КД,

, равном отношению абсолютных давлений, указанных в КД, ![]() ;

;

- если по КД ![]() <0,25, то испытания проводят при

<0,25, то испытания проводят при ![]() =0,25.

=0,25.

Пример 1

1) В соответствии с КД клапан предназначен для эксплуатации при следующих абсолютных давлениях среды: давление до клапана ![]() =20 бар, давление после клапана

=20 бар, давление после клапана ![]() =12 бар.

=12 бар.

2) ![]() =0,6; 0,9>

=0,6; 0,9>![]() >0,25.

>0,25.

3) При фиксации золотника на ходе, равном ходу по чертежу с учетом минусового допуска испытания, следует проводить при абсолютных давлениях до и после клапана, для которых выполняется условие ![]() 0,6.

0,6.

4) Если воздух сбрасывают в атмосферу, то испытания следует проводить при абсолютных давлениях до и после клапана: давление до клапана ![]() =1,67 бар, давление после клапана

=1,67 бар, давление после клапана ![]() =1 бар.

=1 бар.

5) ![]() =1,00/1,67=0,6.

=1,00/1,67=0,6.

Пример 2

1) В соответствии с КД клапан предназначен для эксплуатации при следующих абсолютных давлениях среды: ![]() =52 бар,

=52 бар, ![]() =3 бар.

=3 бар.

2) ![]() =0,05;

=0,05; ![]() <0,25.

<0,25.

3) При фиксации золотника на ходе, равном ходу по чертежу с учетом минусового допуска испытания следует проводить при абсолютных давлениях до и после клапана, для которых выполняется условие при ![]() =0,25.

=0,25.

4) Если воздух сбрасывают в атмосферу, то испытания следует проводить при следующих абсолютных давлениях до и после клапана: давление до клапана ![]() =4,0 бар, давление после клапана

=4,0 бар, давление после клапана ![]() =1,0 бар.

=1,0 бар.

5) ![]() 1,00/4,00=0,25.

1,00/4,00=0,25.

7.4.3.4 Испытания проводят в следующей последовательности:

1) зафиксировать ЗЭл на требуемом ходе ![]() ;

;

2) подать во входной патрубок испытательную среду, обеспечив указанные в 7.4.1.2 и 7.4.1.3 условия испытаний;

3) измерить:

- расход среды, проходящей через ПК,

- давление ![]() до ПК,

до ПК,

- давление ![]() после ПК;

после ПК;

4) закрыть арматуру стенда до ПК (клапан 1 на рисунках 1 и 2);

5) рассчитать величину коэффициента расхода ![]() (

(![]() ) по формуле (22);

) по формуле (22);

6) повторить испытания по 7.4.3.2 не менее пяти раз, рассчитать ![]() (

(![]() ) по перечислению 6) 7.4.2;

) по перечислению 6) 7.4.2;

7) данные измерений и расчетные величины коэффициента расхода ![]() (

(![]() ) вносятся в журнал регистрации по форме таблицы Б.3 (приложение Б);

) вносятся в журнал регистрации по форме таблицы Б.3 (приложение Б);

8) провести обработку полученных экспериментальных данных в соответствии с 7.4.4.

7.4.4 Обработка экспериментальных данных

7.4.4.1 Обработку экспериментальных данных проводят в соответствии с приложением Г, подставляя в формулы (Г.1)-(Г.4) значения ![]() (

(![]() ) вместо

) вместо ![]() .

.

7.4.4.2 За величину коэффициента расхода ПК принимают меньшее из двух значений ![]() или

или ![]() , рассчитанных по формуле (Г.3).

, рассчитанных по формуле (Г.3).

7.4.5 Характеристики, вносимые в КД

7.4.5.1 В КД на ПК вносят запись: "Коэффициент расхода ![]() (

(![]() ) не менее …".

) не менее …".

7.4.5.2 В тексте указывают значение ![]() (

(![]() ), определенное по 7.4.4.2 для хода

), определенное по 7.4.4.2 для хода ![]() , заданного заказчиком.

, заданного заказчиком.

7.5 Определение характеристик обратных, невозвратно-запорных и невозвратно-управляемых клапанов, обратных затворов

7.5.1 Общие положения

7.5.1.1 Гидравлической характеристикой обратных, невозвратно-запорных, невозвратно-управляемых клапанов и обратных затворов является зависимость коэффициента сопротивления ![]() от скоростного давления

от скоростного давления ![]() .

.

7.5.1.2 Зависимость ![]() позволяет рассчитать потери давления на ИА, характерной особенностью которой является зависимость положения ЗЭл от скорости конкретной рабочей среды.

позволяет рассчитать потери давления на ИА, характерной особенностью которой является зависимость положения ЗЭл от скорости конкретной рабочей среды.

7.5.1.3 Для невозвратно-управляемых клапанов дополнительно определяют значение коэффициентов сопротивления на ходе ЗЭл, указанном в КД, с минусовым допуском при подаче среды во входной и выходной патрубки.

7.5.2 Определение коэффициентов сопротивления обратных и невозвратно-запорных клапанов и обратных затворов

Коэффициенты сопротивления обратных и невозвратно-запорных клапанов и обратных затворов определяют в следующей последовательности:

1) установить ИА на испытательном участке стенда в соответствии с требованиями 4.4-4.6;

2) создать минимально возможный расход, при котором обратная ИА приоткрылась, провести измерение расхода среды и перепада давления в установившемся режиме;

3) рассчитать ![]() по формуле (2) и скоростное давление

по формуле (2) и скоростное давление ![]() , Па, по формуле

, Па, по формуле

![]() ; (23)

; (23)

4) увеличить расход воды, провести измерение расхода и перепада давления и рассчитать для новых параметров потока ![]() по формуле (2) и скоростное давление по формуле (20);

по формуле (2) и скоростное давление по формуле (20);

5) расход среды следует увеличивать до тех пор, пока коэффициент сопротивления ИА не будет постоянной величиной - расчетные значения коэффициента сопротивления должны находиться в диапазоне (![]() ), где

), где ![]() - погрешность определения коэффициента сопротивления на испытательном стенде, рассчитанная по формуле (6) или (7).

- погрешность определения коэффициента сопротивления на испытательном стенде, рассчитанная по формуле (6) или (7).

Постоянство коэффициента сопротивления будет означать, что ИА полностью открыта;

6) закрыть запорный клапан 1 испытательного участка стенда на входе ИА (рисунок 1), вследствие чего ИА закроется;

7) повторить изменение расхода в соответствии с перечислениями 2)-6) 7.5.2 не менее трех раз. Требование к совпадению расходов не предъявляется;

8) в процессе проведения эксперимента рекомендуется отображать экспериментальные значения коэффициента сопротивления на графике зависимости ![]() ;

;

9) по значениям коэффициентов сопротивления ![]() , находящимся в диапазоне (

, находящимся в диапазоне (![]() ), рассчитать среднее значение коэффициентов сопротивления

), рассчитать среднее значение коэффициентов сопротивления ![]() ;

;

10) определить по графику минимальную величину скоростного давления ![]() , соответствующую

, соответствующую ![]() ;

;

11) данные измерений, расчетные значения скоростного давления и коэффициентов сопротивления вносят в журнал регистрации по форме таблицы Б.3 (приложение Б);

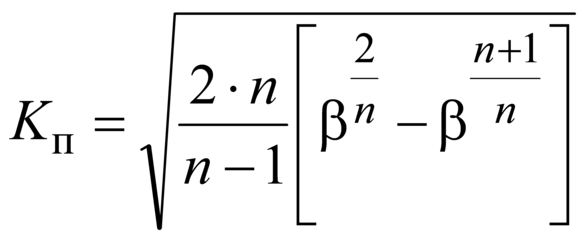

12) по экспериментальным данным, полученным при испытании двух образцов, определить коэффициенты уравнения регрессии, например, по методу наименьших квадратов, описывающего зависимость ![]() и имеющего вид

и имеющего вид

![]() , (24)

, (24)

где ![]() .

.

По уравнению регрессии построить график, который и следует считать экспериментальной зависимостью испытанной обратной арматуры. Допускается применять другие математические зависимости.

7.5.3 Определение коэффициентов сопротивления невозвратно-управляемых клапанов

Коэффициенты сопротивления невозвратно-управляемых клапанов определяют при подаче среды во входной и выходной патрубки в следующей последовательности:

1) определить зависимость ![]() в соответствии с 7.5.2;

в соответствии с 7.5.2;

2) установить ЗЭл на ход, соответствующий указанному на чертеже, с минусовым допуском;

3) определить коэффициент сопротивления ![]() в соответствии с перечислениями 2)-10) 7.2.2 и 7.2.4;

в соответствии с перечислениями 2)-10) 7.2.2 и 7.2.4;

4) провести обработку экспериментальных данных в соответствии с 7.2.5 по приложению Г, подставляя экспериментальные значения ![]() вместо

вместо ![]() . За значение коэффициента сопротивления арматуры принимают большее из значений

. За значение коэффициента сопротивления арматуры принимают большее из значений ![]() , рассчитанных по формуле (Г.4).

, рассчитанных по формуле (Г.4).

7.5.4 Характеристики, вносимые в КД

7.5.4.1 В КД на обратные, невозвратно-запорные и невозвратно-управляемые клапаны, а также обратные затворы вносят запись:

"Клапан (затвор) полностью открывается при скоростном давлении ![]() свыше … Па".

свыше … Па".

Коэффициент сопротивления при полном открытии ![]() не более ….. ".

не более ….. ".

Коэффициенты сопротивления при различных скоростных давлениях не превышают значений, рассчитанных по формуле ![]() ".

".

Для невозвратно-управляемых клапанов дополнительно вносят запись:

"При полном принудительном открытии и подаче среды во входной и выходной патрубки коэффициент сопротивления ![]() не более …".

не более …".

7.5.4.2 В тексте записи указывают:

- значение скоростного давления ![]() , определенное по перечислению 10) 7.5.2;

, определенное по перечислению 10) 7.5.2;

- значение коэффициента сопротивления ![]() , определенное по перечислению 9) 7.5.2;

, определенное по перечислению 9) 7.5.2;

- в формуле ![]() вместо обозначений

вместо обозначений ![]() ,

, ![]() и

и ![]() указывают определенные по перечислению 12) 7.5.2 численные значения, умноженные на коэффициент

указывают определенные по перечислению 12) 7.5.2 численные значения, умноженные на коэффициент ![]() , рассчитанный по формуле

, рассчитанный по формуле

![]() ; (25)

; (25)

- допускается вместо формулы ![]() приводить график, построенный по этому уравнению;

приводить график, построенный по этому уравнению;

- значения коэффициентов сопротивления ![]() при полном принудительном открытии и подаче среды во входной и выходной патрубки невозвратно - управляемых клапанов, определенные в соответствии с 7.5.3.

при полном принудительном открытии и подаче среды во входной и выходной патрубки невозвратно - управляемых клапанов, определенные в соответствии с 7.5.3.

8 Определение критериев кавитации и критического расхода регулирующей арматуры

8.1 Общие положения

8.1.1 Критериями кавитации являются:

- коэффициент кавитации ![]() ;

;

- коэффициент критического перепада давления ![]() .

.

8.1.2 Коэффициент кавитации ![]() используют для расчета допустимого перепада давления

используют для расчета допустимого перепада давления ![]() , при котором обеспечивается бескавитационный режим работы РА.

, при котором обеспечивается бескавитационный режим работы РА.

Коэффициент ![]() рассчитывают по формуле

рассчитывают по формуле

![]() , (26)

, (26)

где ![]() - перепад давления на РА, соответствующий началу отклонения расходной характеристики вида

- перепад давления на РА, соответствующий началу отклонения расходной характеристики вида ![]() от линейной зависимости.

от линейной зависимости.

8.1.3 Коэффициент критического перепада давления ![]() используют для расчета критического перепада давления

используют для расчета критического перепада давления ![]() , соответствующего запиранию расхода в РА.

, соответствующего запиранию расхода в РА.

Коэффициент ![]() рассчитывают по формуле

рассчитывают по формуле

![]() , (27)

, (27)

где ![]() =0,96-0,28·

=0,96-0,28·![]() - полуэмпирический коэффициент критического отношения давлений, зависящий от физических свойств среды (воды).

- полуэмпирический коэффициент критического отношения давлений, зависящий от физических свойств среды (воды).

8.1.4 Для расчета коэффициентов ![]() и

и ![]() на каждом ходе

на каждом ходе ![]() экспериментально определяют:

экспериментально определяют:

- пропускную способность ![]() ;

;

- перепад давления ![]() , соответствующий началу отклонения расходной характеристики

, соответствующий началу отклонения расходной характеристики ![]() от линейной зависимости;

от линейной зависимости;

- перепад давления ![]() , при котором достигается постоянный (критический) расход

, при котором достигается постоянный (критический) расход ![]() ;

;

- критический расход ![]() ;

;

- давление до РА ![]() , соответствующее перепаду давления

, соответствующее перепаду давления ![]() ;

;

- температуру воды до РА ![]() при измерении перепада давления

при измерении перепада давления ![]() .

.

8.1.5 Если для испытуемой РА требуется определять пропускную способность, вид пропускной характеристики и кавитационные характеристики, то для исключения случайных ошибок при установке хода эти испытания следует совместить.

8.2 Порядок определения критериев кавитации

8.2.1 Испытания проводят на ходах РЭл, указанных в 7.3.2.

8.2.2 Установить РЭл на один из указанных ходов и провести определение пропускной способности в соответствии с перечислениями 1)-9) 7.3.2.

8.2.3 Полностью открыть клапан 7 испытательного участка стенда на выходе РА (рисунок 1), обеспечив минимально возможное давление за РА.

8.2.4 Установить давление до РА, провести измерения расхода воды ![]() , температуры

, температуры , давлений на входе

![]() , на выходе

, на выходе ![]() , и рассчитать:

, и рассчитать:

- "эталонный" расход ![]() по формуле

по формуле

![]() , (28)

, (28)

где ![]() ;

;

- отклонение ![]() фактического расхода

фактического расхода ![]() от "эталонного"

от "эталонного" ![]() по формуле

по формуле

![]() . (29)

. (29)

8.2.5 Зафиксировать знак величины ![]() .

.

8.2.6 Увеличивать расход с произвольным шагом, проводя измерения и расчеты в соответствии с 8.2.4.

Увеличение расхода и расчеты следует проводить до тех пор, пока не будет зафиксировано подряд, как минимум, пять положительных значений величины ![]() .

.

8.2.7 Для определения критического перепада давления следует провести не менее пяти изменений и соответствующих измерений расхода.

Расход среды следует считать постоянной величиной, если измеренные значения расхода будут находиться в диапазоне ![]() , где

, где ![]() - абсолютная погрешность измерения расхода на испытательном стенде.

- абсолютная погрешность измерения расхода на испытательном стенде.

Постоянство расхода означает, что в РА наступило "запирание" расхода.

8.2.8 Обработка экспериментальных данных

8.2.8.1 Обработку экспериментальных данных проводят с целью уточнения минимальных значений перепадов давлений ![]() и

и ![]() для тех ходов

для тех ходов ![]() , на которых проводились испытания.

, на которых проводились испытания.

8.2.8.2 Обработка экспериментальных данных при определении коэффициента ![]() :

:

- для массива данных, удовлетворяющих условию ![]() >0, определяют коэффициенты уравнения регрессии, имеющего вид

>0, определяют коэффициенты уравнения регрессии, имеющего вид

![]() ; (30)

; (30)

- решают систему уравнений

(31)

(31)

Решением системы уравнений является точка "с" с координатами ![]() и

и ![]() , определяющая начало отклонения расходной характеристики

, определяющая начало отклонения расходной характеристики ![]() от линейной зависимости.

от линейной зависимости.

8.2.8.3 Обработка экспериментальных данных при определении критического перепада давления:

- определяют коэффициент уравнения

![]() ; (32)

; (32)

- решают систему уравнений

. (33)

. (33)

Решением системы уравнений является точка "![]() " с координатами

" с координатами ![]() и

и ![]() , определяющая начало режима запирания расхода.

, определяющая начало режима запирания расхода.

8.2.8.4 Коэффициент кавитации ![]() рассчитывают по формуле (26). В (26) подставляют:

рассчитывают по формуле (26). В (26) подставляют:

- ![]() , определенное в результате решения системы уравнений (31), и соответствующее давление

, определенное в результате решения системы уравнений (31), и соответствующее давление ![]() ;

;

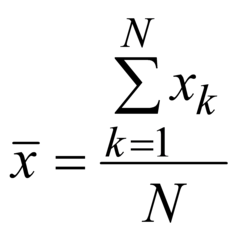

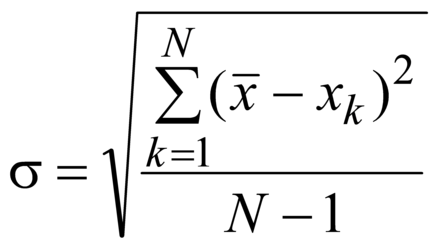

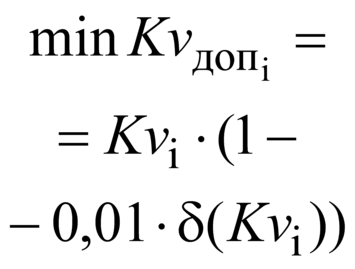

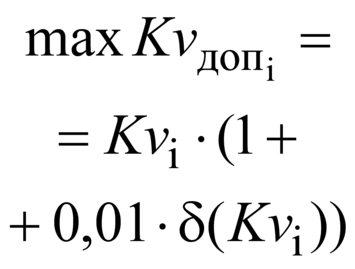

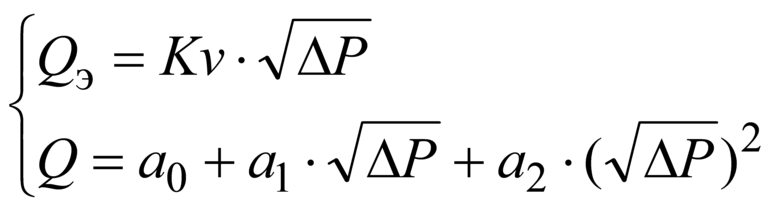

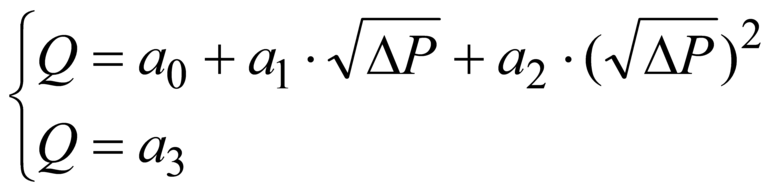

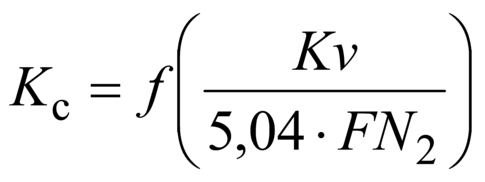

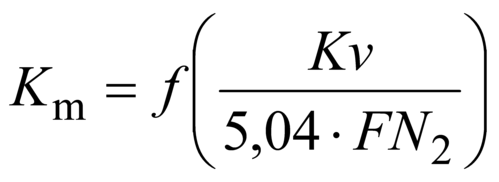

- давление насыщенных паров ![]() , найденное по значению измеренной до РА температуры воды