ГОСТ Р 54824-2011

(ЕН 88-1:2007)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РЕГУЛЯТОРЫ ДАВЛЕНИЯ И СОЕДИНЕННЫЕ С НИМИ ПРЕДОХРАНИТЕЛЬНЫЕ УСТРОЙСТВА ДЛЯ ГАЗОВЫХ АППАРАТОВ

Часть 1*

Регуляторы с давлением на входе до 50 кПа включительно

Pressure regulators and associated safety devices for gas appliances. Pressure regulators for inlet pressures up to and including 500 mbar

_______________

* (Поправка, ИУС N 1-2016).

ОКС 23.060

ОКП 48 5925

Дата введения 2013-01-01*

_______________

* (Поправка, ИУС N 1-2016).

Предисловие

1 ПОДГОТОВЛЕН Федеральным Государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" ФГУП "ВНИИНМАШ" и обществом с ограниченной ответственностью "Сертификационно-испытательный центр электротехнических изделий и газового оборудования" (ООО "СИЦ ЭТИГАЗ") на основе аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 345 "Аппаратура бытовая, работающая на жидком, твердом и газообразном видах топлива"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. N 1216-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому региональному стандарту ЕН 88-1:2007* "Регуляторы давления и соединенные с ними предохранительные устройства для газовых аппаратов. Часть 1. Регуляторы с давлением на входе до 500 мбар включительно" (EN 88-1:2007 "Pressure regulators and associated safety devices for gas appliances. Pressure regulators for inlet pressures up to and including 500 mbar") путем изменения отдельных фраз (слов, значений показателей, ссылок), все изменения выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей;

** В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", 2 "Нормативные ссылки", приложениях ДБ и ДВ и отмеченные в пункте 7.5.1 знаком "" приводятся обычным шрифтом; отмеченные в этих разделах знаком "**" и остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

В настоящий стандарт не включены приложение В о национальных отклонениях в некоторых странах ЕС и приложение ZA о взаимосвязи европейского регионального стандарта с директивами ЕС.

Дополнительные требования относительно требований европейского регионального стандарта ЕН 88-1:2007 для учета основополагающих стандартов, действующих в Российской Федерации и устанавливающих требования в части материалов, соединения трубопроводов и маркировки приведены в приложении ДА.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в применяемом европейском региональном стандарте, приведены в приложении ДБ.

Сведения о соответствии пунктов настоящего стандарта требованиям ТР "О безопасности аппаратов, работающих на газообразном топливе"*, утвержденному Постановлением Правительства РФ от 11 февраля 2010 г., N 65 приведены в приложении ДВ.

________________

* На территории Российской Федерации документ не действует, здесь и далее по тексту. Утратил силу на основании постановления Правительства Российской Федерации от 1 ноября 2012 года N 1120. Действует Технический регламент Таможенного союза ТР ТС 016/2011, утв. решением Комиссии Таможенного Союза от 9 декабря 2011 года N 875. - .

5 ВЗАМЕН ГОСТ Р 51982-2002

ВНЕСЕНА поправка*, опубликованная в ИУС N 1, 2016 год

________________

* См. ярлык "Примечания".

Поправка внесена изготовителем базы данных

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012** (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт устанавливает требования, предъявляемые к безопасности, конструкции и производительности регуляторов давления (далее "регуляторы"), предназначенных для применения с газовыми горелками и газовыми приборами при работе с горючими газами первого, второго или третьего семейства. Настоящий стандарт содержит информацию, необходимую для покупателя и пользователя.

Настоящий стандарт распространяется на регуляторы для газовых горелок и газопотребляющего оборудования с номинальным диаметром подключений до DN 250 включительно, при максимальном указанном рабочем давлении до 50 кПа (500 мбар) включительно, которые можно испытать независимо от газопотребляющего оборудования.

Указанные в настоящем стандарте методы испытаний предназначены только для испытаний образцов соответствующих изделий. Специальные методы контрольных испытаний продукции не указаны.

Настоящий стандарт не распространяется на регуляторы:

a) подключенные непосредственно к системе газоснабжения или к емкости с нормированным распределительным давлением;

b) для газового оборудования, работающего на открытом воздухе, и подверженного воздействию окружающей среды;

c) требующие подключение к вспомогательному электроснабжению.

2 Нормативные ссылки

В настоящем стандарте применены ссылки на следующие стандарты:

ГОСТ Р МЭК 730-1-94 Автоматические электрические управляющие устройства бытового и аналогичного назначения. Общие требования и методы испытаний

ГОСТ 9.030-74** Временная противокоррозионная защита изделий. Резины. Метод испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред

ГОСТ 9.908-85** Единая система защиты от коррозии и старения материалов и изделий. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости

ГОСТ 617-2006 Трубы медные и латунные круглого сечения. Технические условия

ГОСТ 3262-75 Трубы стальные водогазопроводные. Технические условия

ГОСТ 5542-87 Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на от 0,1 до 20 МПа (от 1 до 200 кгс/см

). Типы. Присоединительные размеры уплотнительных поверхностей

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования

ГОСТ 13764-86 Пружины винтовые и цилиндрические сжатия и растяжения из стали круглого сечения. Классификация

ГОСТ 13765-86 Пружины винтовые и цилиндрические сжатия и растяжения из стали круглого сечения. Обозначение параметров, методика определения размеров

ГОСТ 14192-96 Маркировка грузов

ГОСТ 16093-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 19424-97 Сплавы цинковые и литейные в чушках. Технические условия

ГОСТ 20448-90 Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия

ГОСТ 24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применяются следующие термины с соответствующими определениями:

3.1 Регулятор давления

3.1.1 Регулятор (регуляторы давления): Устройство, поддерживающее постоянное давление на выходе в пределах установленного диапазона, независимо от изменения давления на входе и/или значения объемного расхода (см. приложение А);

3.1.2 настраиваемый регулятор: Регулятор, оборудованный вспомогательными средствами, при помощи которых можно менять настройки давления на выходе.

3.2 Давление регулятора

3.2.1 общие положения

3.2.1.1 испытательное давление: Давление, которое необходимо задать при испытаниях;

3.2.1.2 падение давления: Разница давления при полностью открытом исполнительном элементе.

3.2.2 давление регулятора:

3.2.2.1 максимальное давление на входе : Максимальное указанное производителем давление на входе, при котором разрешается использовать регулятор.

3.2.2.2 минимальное давление на входе : Минимальное указанное производителем давление на входе, при котором разрешается использовать регулятор.

3.2.2.3 диапазон давления на входе: Диапазон давления на входе между максимальным и минимальным показателями.

3.2.2.4 максимальное давление на выходе ![]() : Максимальное установленное изготовителем давление на выходе.

: Максимальное установленное изготовителем давление на выходе.

3.2.2.5 минимальное давление на выходе : Минимальное установленное изготовителем давление на выходе.

3.2.2.6 диапазон давления на выходе: Диапазон давления на выходе между максимальным и минимальным показателями.

3.2.2.7 точка настройки: Этот термин относится к давлению на входе и на выходе, установленному изготовителем, при котором регулятор первоначально настраивается для испытательных целей, для указанного значения расхода газа. Соответствующие термины давления и значения расхода газа - "Давление настройки на входе", "Давление настройки на выходе" и "Настроенное значение расхода газа".

3.2.2.8 давление настройки на входе: (см. 3.2.2.7).

3.2.2.9 давление настройки на выходе: (см. 3.2.2.7).

3.3 Объемный расход газа

3.3.1 настроенное значение расхода газа: (см. 3.2.2.7).

3.3.2 объемный расход газа: Объем газа, проходящий через регулятор за единицу времени.

Примечание - Номинальный присоединительный размер подключения регулятора необязательно определяет диапазон объемного расхода газа.

3.3.3 максимальный объемный расход газа : Максимальный объемный расход воздуха через регулятор, измеряемый при стандартных условиях в кубических метрах в час (м

/ч), определяемый как функция от давления на входе и выходе, заявленных изготовителем.

Примечание - Для ненастраиваемого регулятора имеется только одно значение максимального расхода газа.

3.3.4 минимальный объемный расход : Минимальный объемный расход воздуха через регулятор, измеряемый при стандартных условиях в кубических метрах в час (м

/ч), определяемый как функция от давления на входе и выходе, заявленных изготовителем.

Примечание - Для ненастраиваемого регулятора имеется только одно значение минимального расхода газа.

3.3.5 диапазон значений объемного расхода газа: Разность между максимальным и минимальным объемными расходами.

3.4 Узлы

3.4.1 мембрана: Гибкий элемент конструкции, который под воздействием усилий от нагрузки и давления газа приводит в движение исполнительный элемент.

3.4.2 мембранная пластина: Жесткая пластина, установленная на мембрану.

3.4.3 исполнительный элемент: Устройство, непосредственно изменяющее расход газа.

3.5 Эксплуатационные характеристики

3.5.1 внешняя герметичность: Герметичность внутренних полостей регулятора, по которым проходит газ, относительно атмосферы.

3.5.2 давление закрытия, кПа, (%): Давление на выходе, при котором регулятор закрывается, при этом выход регулятора герметичен.

3.5.3 выключение регулятора из работы: Аннулирование действия регулятора и опломбирование его в этом положении.

3.6 Разное

3.6.1 условный проход, DN: Числовое обозначение, которое является одинаковым для всех компонентов системы трубопровода или других компонентов, отличающееся от обозначений наружных диаметров или размеров резьбы. Представляет собой округленное число, удобное для справочных целей, и относится к свободным производственным размерам.

3.6.2 максимальная окружающая температура: Максимальная температура окружающего воздуха, указанная изготовителем, при которой регулятор может быть работоспособен.

3.6.3 минимальная окружающая температура: Минимальная температура окружающего воздуха, указанная изготовителем, при которой регулятор может быть работоспособен.

3.6.4 монтажное положение: Положение, указанное изготовителем для монтажа регулятора.

3.6.5 манифольд: Единый узел с набором газовых кранов для перераспределения подаваемого газа между одним входом и несколькими выходами и для обеспечения подсоединения контрольно-измерительного и технологического оборудования.

4 Классификация

4.1 Классы регуляторов

Регуляторы подразделяют на классы А, В и С в зависимости от давления на выходе и диапазона расхода, по 7.7.1 (см. таблицу 6).

4.2 Группы регуляторов *

________________

* В оригинале название пункта 4.2 выделено курсивом. - .

Регуляторы подразделяют на группы 1 и 2 в зависимости от изгибающих напряжений, которые они должны выдерживать при монтаже и эксплуатации (см. таблицу 3).

Регуляторы группы 1 - регуляторы, предназначенные для использования в приборах и(или) установках, где они не подвергаются воздействию изгибающих напряжений, возникающих при монтаже трубопроводной системы (например, при использовании жестких опор).

Регуляторы группы 2 - регуляторы, предназначенные для использования в любой ситуации либо внутри, либо снаружи прибора, как правило, без применения опор.

Примечание - Регулятор, отвечающий требованиям для регуляторов группы 2, также отвечает требованиям для регуляторов группы 1.

4.3 Обозначение

Для регулятора указывается класс и группа, например "А2" для регулятора класса А, группы 2.

5 Единицы измерений и условия испытаний

5.1 Размеры

Размеры приведены в миллиметрах.

5.2 Давления

Статические давления относительно атмосферного давления приведены в паскалях (Па) или килоласкалях (кПа) [миллибарах (мбар) или в бapax (бap)].

_______________

1 мбар = 100 Н/м

= 100 Па.

5.3 Изгибающий и крутящий моменты

Изгибающий и крутящий моменты приведены в Н·м.

5.4 Условия испытаний и допуски измерений

Испытания проводят сухим воздухом температурой (20±5)°С.

Все измеренные значения расходов воздуха должны быть приведены к стандартным условиям испытаний: температура 15°С, давление 101,325 кПа (1013,25 мбар), воздух - сухой.

При проведении испытаний на производительность при определенной настройке минимальное давление на входе должно быть, по крайней мере, на 0,2 кПа (2 мбара) выше давления на выходе.

Если регулятор может быть переведен на газ другого семейства путем замены деталей, то он должен быть испытан с замененными деталями.

Испытания регуляторов проводят в монтажном положении, указанном изготовителем. Если указано несколько монтажных положений, испытания проводят в наименее благоприятном положении.

Если условия испытаний перекрываются испытаниями из других стандартов, то такие испытания допускается комбинировать.

Дополнительные условия испытаний:

- значение напряжения или диапазон значений напряжения;

- значение частоты;

- окружающая температура (20±5)°С.

Погрешность измерений не должна превышать:

±0,1 с - для измерения времени;

±1°С - для измерения температур;

±0,1 Гц - для измерения частоты;

±0,5% - для электрических измерений.

Все измерения должны быть проведены после достижения стабильных температурных условий.

6 Конструктивные требования

6.1 Общие требования

6.1.1 Конструкция, изготовление и сборка регуляторов должны обеспечивать их правильное функционирование, при условии их монтажа и эксплуатации в соответствии с инструкциями изготовителя.

6.1.2 Все находящиеся под давлением части регулятора должны противостоять механическим и тепловым нагрузкам, которым они могут быть подвергнуты в процессе работы, без любой опасности возникновения деформации.

6.1.3 Основные соответствия требованиям, приведенным в настоящем стандарте, контролируют методами проверок, указанным в настоящем стандарте.

6.2 Конструкция

6.2.1 Механические части регулятора

6.2.1.1 Наружные поверхности

Регуляторы не должны иметь острых кромок и ребер, которые могли бы стать причиной повреждений, производственных травм или неправильной работы.

6.2.1.2 Отверстия

Отверстия для винтов, болтов и отверстия, которые используются при сборке узлов регулятора или при монтаже, не должны проходить через газовые каналы.

Толщина стенки между этими отверстиями и газовыми каналами должна быть не менее 1 мм.

Технологические отверстия, необходимые при изготовлении корпуса регулятора, соединяющие газовые каналы с атмосферой, но не влияющие на его работу, должны быть постоянно закрыты металлическими заглушками. В этом случае допускается дополнительное использование соединительных составов.

6.2.1.3 Отверстие сапуна

Сапуны должны быть сконструированы так, чтобы при повреждении мембраны:

а) расход воздуха через отверстие не превышал 70 дм/ч при максимальном давлении на входе, или

б) они должны иметь место для соединения с подходящей вентиляционной трубкой; в этом случае инструкции по монтажу и эксплуатации должны содержать информацию о том, что вентиляционная трубка должна быть выведена в безопасное место.

Соответствие данным требованиям может быть проверено по 6.2.1.4.

Конструкция сапуна отвечает требованию перечисления а), если диаметр его отверстия не превышает 0,7 мм при максимальном давлении на входе до 3,0 кПа (30 мбар).

Если для обеспечения требования перечисления а), применяется ограничитель утечки, он должен выдерживать давление, превышающее в три раза максимальное давление на входе. Если в качестве ограничителя утечки применяется мембрана безопасности, она не должна заменять рабочую мембрану в случае ее повреждения.

Сапуны должны быть защищены от засорения или расположены так, чтобы их легко можно было прочистить. Они должны быть устроены так, чтобы мембрана не могла быть повреждена при чистке отверстия сапуна острым приспособлением.

6.2.1.4 Испытание отверстия сапуна на утечку

Разрывают подвижную часть рабочей диафрагмы. Гарантируют, что все элементы конструкции закрытия регулятора, если таковые вообще имеются, находятся в открытой позиции. Герметизируют все полости, несущие газ под максимальным входным давлением, и измеряют уровень утечки.

6.2.1.5 Резьбовые заглушки

Резьбовые заглушки, которые могут быть демонтированы во время сервисных работ и замеров должны иметь метрическую резьбу в соответствии с ГОСТ 24705 с допусками по ГОСТ 16093 за исключением различных резьб деталей и узлов, необходимых для регулировочных операций или сборки регулятора.

Винты-саморезы, формирующие резьбу с образованием мелкой стружки, не должны использоваться для соединения деталей, несущих газ, или деталей, которые могут быть демонтированы во время сервисного обслуживания.

Допускается использовать винты-саморезы, формирующие резьбу без образования мелкой стружки при условии, что они могут быть заменены винтами с метрической резьбой по ГОСТ 24705.

6.2.1.6 Соединения

Соединительные составы, использующиеся для окончательной сборки, должны оставаться эффективными при нормальных условиях эксплуатации.

Использование пайки или других процессов, где применяют соединительные материалы с точкой плавления ниже 450°С, для соединения частей регулятора, по которым проходит газ, не допускается, кроме случаев, когда есть дополнительное уплотнение.

6.2.1.7 Движущиеся части

Работе движущихся деталей (например, мембран, сильфонов) не должны препятствовать другие детали регулятора.

Не должно быть никаких выступающих движущихся частей, которые могли оказать негативное влияние на работу регулятора.

6.2.1.8 Уплотняющие заглушки

Уплотняющие заглушки должны удаляться и заменяться с использованием стандартного инструмента, при этом должен быть предусмотрен способ их контровки (например, лаком). Заглушки не должны препятствовать регулированию в пределах всего диапазона, указанного изготовителем.

6.2.1.9 Демонтаж и повторная сборка

Детали, требующие демонтажа (например, при сервисном обслуживании), должны демонтироваться и повторно собираться с использованием обычных инструментов. Конструкция или маркировка деталей должны исключать возможность их неправильной установки при сборке по инструкции изготовителя.

Конструкция заглушек (в том числе для точек измерения и испытаний), которые могут быть демонтированы при обслуживании, регулировке или переоборудовании, должна быть такой, чтобы герметичность достигалась механически (например, металл по металлу, О-образные кольца) без использования жидких соединительных составов, паст или лент.

Заглушки, не предназначенные для демонтажа во время сервисного обслуживания, регулирования или переоборудования должны быть опломбированы таким способом, чтобы увидеть признаки несанкционированного вмешательства (например, лаком).

6.2.2 Настройка давления на выходе

Регулировочные элементы для изменения давления на выходе должны быть легко доступны для обслуживающего персонала, иметь условия для герметизации при изменении регулировки и в целях предотвращения несанкционированного доступа после регулировки должны быть опломбированы. Должны быть предусмотрены средства для пломбирования регулировочных элементов, препятствующие вмешательству неуполномоченных лиц.

Должны быть предусмотрены средства, обеспечивающие выключение регулятора из работы.

6.2.3 Сопротивляемость давлению

Узлы и агрегаты, подвергающиеся воздействию давления на входе, вследствие обычного использования или отказа оборудования, должны быть устойчивы к воздействию давления, чтобы выдержать максимальное давление на входе.

6.3 Материалы

6.3.1 Общие требования к материалам

Качество материалов, размеры и методы сборки узлов регулятора должны быть такими, чтобы конструкция регулятора обеспечивала рабочие характеристики, его надежную работу и безопасность. Рабочие характеристики регулятора не должны существенно изменяться в течение срока службы, если он смонтирован и эксплуатируется в соответствии с инструкциями изготовителя.

Компоненты регулятора должны быть устойчивы к механическим, химическим и тепловым нагрузкам в течение всего срока службы регулятора.

6.3.2 Корпус

Детали корпуса, непосредственно отделяющие полости регулятора, проводящие газ от атмосферы, должны быть изготовлены из металла.

Эти требования также распространяются на детали корпуса, которые отделены мембраной от полости, проводящей газ.

Допускается изготавливать детали корпуса из неметаллических материалов при условии, что после удаления или разрушения этих деталей (кроме резиновых колец, прокладок, уплотнителей и диафрагм) утечка воздуха не превышает 30 дм/ч при максимальном давлении на входе.

Когда внутри корпуса диафрагма отделяет газопроводящую полость от атмосферы, предполагают, что это разделение опосредованно.

6.3.3 Испытание корпуса на утечки после удаления неметаллических деталей

Демонтируют неметаллические детали корпуса, отделяющие проводящие газ полости от атмосферы, за исключением колец круглого сечения, сальников, прокладок и мембран. Подают на вход и на выход регулятора максимальное рабочее давление и измеряют величину утечки, которая должна быть не более 30 дм/ч.

6.3.4 Цинковые покрытия

Цинковые покрытия должны быть использованы только для газопроводящих частей регулятора до DN 50 с максимальным рабочим давлением до 20 кПа (200 мбар) в соответствии с ГОСТ 19424 при условии, что части не используются при температуре 80°С. При этом резьбы на входных и выходных патрубках могут быть выполнены с цинковым покрытием, внешние резьбы должны соответствовать ГОСТ 16093.

6.3.5 Пружины, обеспечивающие закрытие и/или уплотняющее усилие

Усилие закрытия и уплотняющее усилие должны быть обеспечены действием пружины.

Пружины, обеспечивающие усилия закрытия и/или герметизирующее усилие закрывающих частей регулятора давления, должны быть изготовлены из коррозионно-стойкого материала и должны быть спроектированы для статической и динамической нагрузок в соответствии с ГОСТ 13764 и ГОСТ 13765.

Пружины с диаметром проволоки до 2,5 мм включительно должны быть изготовлены из коррозионно-стойкого материала.

Пружины с диаметром проволоки свыше 2,5 мм могут быть изготовлены из коррозионно-стойкого материала или должны иметь покрытие против коррозии.

6.3.6 Стойкость к коррозии

Детали регулятора, контактирующие с газом или атмосферой, в том числе пружины, должны быть изготовлены из коррозионно-стойких материалов или должны иметь защитное покрытие.

Защитное покрытие от коррозии пружин и других перемещающихся деталей не должно повреждаться при движении.

6.3.7 Пропитывание

Пропитывание, являющееся частью производственного процесса, выполняют с использованием специальных процедур (например, в вакууме или под давлением с использованием специальных уплотняющих материалов).

6.3.8 Сальниковые уплотнения для движущихся частей

Герметизация движущихся частей, которые проходят через корпус в атмосферу, и уплотнение запирающих частей должны быть выполнены только плотным механически стабильным материалом, не находящимся постоянно в деформированном состоянии. Уплотняющие пасты не должны быть использованы.

Регулируемые вручную набивные сальники не должны использоваться для уплотнения движущихся деталей.

Примечание - Сальник, установленный и отрегулированный изготовителем и защищенный от дальнейшей регулировки, рассматривается как нерегулируемый.

Сильфон не должен быть использован как единственный уплотняющий элемент от атмосферы.

6.4 Газовые соединения

6.4.1 Изготовление соединений

По возможности все газовые соединения должны быть выполнены с использованием обычных имеющихся в распоряжении инструментов, например, с использованием подходящих плоских ключей.

6.4.2 Размеры соединений

Соответствующие размеры соединений приведены в таблице 1.

Таблица 1 - Размеры соединений

Условный проход DN, мм | Обозначение размера резьбы по ГОСТ 6357, дюймы | Условный проход фланцевого соединения по ГОСТ 12815, мм | Диапазон внешних диаметров труб для компрессионных фитингов, мм |

6 | 1/8 | 6 | 2 |

8 | 1/4 | 8 | 6 |

10 | 3/8 | 10 | 10 |

15 | 1/2 | 15 | 14 |

20 | 3/4 | 20 | 18 |

25 | 1 | 25 | 25 |

32 | 1 | 32 | 30 |

40 | 1 | 40 | 35 |

50 | 2 | 50 | 42 |

65 | 2 | 65 | - |

80 | 3 | 80 | - |

100 | - | 100 | - |

125 | - | 125 | - |

150 | - | 150 | - |

200 | - | 200 | - |

250 | - | 250 | - |

Примечание - Требования в отношении грязеулавливателей для регуляторов давления не действуют.

6.4.3 Резьбы

6.4.3.1 Газовые соединения выполняют, удерживая регулятор за грани на корпусе, с использованием обычных инструментов, например гаечного ключа.

6.4.3.2 Резьбы соединений на входе и на выходе регулятора по ГОСТ 6357 выбирают по таблице 1.

6.4.4 Муфты

Если соединение выполняют при помощи муфт, они должны быть изготовлены вместе с регулятором или поставляться с полным комплектом деталей, если резьбы не соответствуют ГОСТ 6357.

6.4.5 Фланцевые соединения

Если на регуляторах используют фланцы, они должны обеспечивать соединения с фланцами по ГОСТ 12815 для номинальных давлений 600 или 1600 кПа.

Если на регуляторах используют фланцы, не обеспечивающие соединения с фланцами по ГОСТ 12815, они должны быть оборудованы адаптерами, позволяющими выполнять соединение со стандартными фланцами и резьбами, или поставляться с полным комплектом деталей для выполнения соединений.

6.4.6 Компрессионные фитинги

Компрессионные фитинги должны соответствовать трубам с внешним диаметром по ГОСТ 617.

Не допускается изменять форму трубы перед выполнением соединений.

Вкладыши должны соответствовать размерам труб.

Допускается использовать несимметричные вкладыши, если невозможна их неправильная установка.

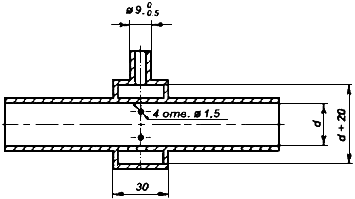

6.5 Штуцеры измерения давления

Внешний диаметр штуцера измерения давления - 9 мм, полезная длина для подсоединения шланга - не менее 10 мм. Эквивалентный диаметр отверстия должен быть не более 1 мм.

7 Технические требования

7.1 Общие положения

Регуляторы должны быть работоспособны при всех следующих комбинациях:

- при всех значениях входного давления;

- в пределах температур окружающей среды, установленных изготовителем от 0°С до 60°С или других предельных значениях, указанных производителем;

- во всех монтажных положениях, указанных изготовителем.

Если требуется, регулятор может быть выключен из работы, например, для газов 3-го семейства, а в инструкции изготовителя должен быть указан соответствующий метод.

7.1.1 Контроль соответствия

Регулятор должен быть выключен из работы только тем методом, который установлен в инструкции изготовителя. После того как визуальный осмотр показал, что исполнительный элемент находится в полностью открытом состоянии, производится проверка герметичности в соответствии с 7.2 и 7.3.

После включения регулятора в работу, он должен отвечать требованиям настоящего стандарта.

7.2 Внешняя герметичность

7.2.1 Полностью собранный регулятор

Регуляторы должны быть герметичны.

Регуляторы считают герметичными, если при испытании по 7.3 измеренные значения утечек воздуха не превышают значений, приведенных в таблице 2.

Таблица 2 - Максимальные значения утечек

Номинальный размер (входного отверстия) | Максимальное значение утечек, см | |

внутренних | внешних | |

| 20 | 20 |

10 | 40 | 40 |

25 | 60 | 60 |

80 | 100 | 60 |

150 | 150 | 60 |

После демонтажа и повторной сборки заглушки должны оставаться герметичными.

7.2.2 Внешние утечки регулятора после удаления неметаллических деталей

После демонтажа неметаллических деталей корпуса регулятора внешние утечки воздуха должны быть не более 30 дм/ч при испытании по 7.3. Это требование не относится к мембранам, кольцам круглого сечения, прокладкам и заглушкам.

7.3 Испытания на внешнюю и внутреннюю герметичность

7.3.1 Общие требования

Предельные погрешности приборов, используемых при испытаниях на герметичность, должны быть ±1 см и 10 Па (±0,1 мбар).

Точность измерения значения утечек должна быть ±5 см/ч.

Для определения внутренних утечек закрываемых элементов первоначально испытания проводят давлением 0,6 кПа, затем испытания повторяют при давлении, превышающем максимальное давление на входе в 1,5 раза или равным 15 кПа, в зависимости от того, какое выше.

Если регулятор используют для работы с газами 3-го семейства с номинальными давлениями 11,2 кПа (112 мбар) или 14,8 кПа (148 мбар), то испытательное давление должно быть не менее 22 кПа (220 мбар).

Используют следующие методы, дающие воспроизводимые результаты:

- волюметрический метод (см. приложение Б) - для испытательных давлений до 15 кПа (150 мбар) включительно;

- метод падения давления (см. приложение В) - для испытательных давлений свыше 15 кПа (150 мбар).

Результаты, полученные методом падения давления, преобразуют в утечки по формуле (Г.1), приведенной в приложении Г.

7.3.2 Испытания на внешнюю герметичность

7.3.2.1 Полностью собранный регулятор

Регулятор монтируют на испытательном стенде. Подают на вход и выход регулятора испытательное давление по 7.3.1; закрывают вентили, установленные на входе испытательного стенда и за образцом (см. приложения Б и В).

В случае негерметичности образца измеряют значение утечки.

Применяя стандартные инструменты по инструкции изготовителя, пять раз демонтируют и заново устанавливают заглушки, после чего повторяют испытание.

7.3.2.2 Регулятор после удаления неметаллических деталей

Демонтируют неметаллические детали корпуса, отделяющие проводящие газ полости от атмосферы, за исключением колец круглого сечения, сальникое, прокладок и мембран. Подают на вход и на выход регулятора максимальное рабочее давление и измеряют величину утечки, которая должна быть не более 30 дм/ч.

7.3.3 Испытания на внутреннюю герметичность

Элементы регулятора, закрываемые в процессе работы, устанавливают в положение "закрыто", на вход подают давление газа, указанное в 7.3.1, и измеряют значение утечки.

7.4 Крутящий и изгибающий моменты

7.4.1 Общие положения

Конструкция регуляторов должна предусматривать достаточный запас прочности, чтобы выдержать механические нагрузки при монтаже и сервисном обслуживании.

После испытаний регулятора не должно быть остаточной деформации, и любые утечки не должны превышать значений, указанных в таблице 2.

7.4.2 Крутящий момент

Регулятор должен выдерживать крутящий момент, приложенный в соответствии с таблицей 4, при проведении испытаний по 7.5.2 или 7.5.3.

7.4.3 Изгибающий момент

Регулятор должен выдерживать изгибающий момент, приложенный в соответствии с таблицей 4, при испытаниях по 7.5.4, регуляторы группы 1 должны быть дополнительно испытаны по 7.5.5.

7.5 Испытания крутящим и изгибающим моментами*

_________________

* В оригинале название пункта 7.5 выделено курсивом. - .

7.5.1 Общие положения

Используют трубы обыкновенной серии по ГОСТ 3262 следующей длины:

- приблизительно 40·DN - для регуляторов с условным проходом до DN 50 включительно;

- приблизительно 300 мм - для регуляторов с условным проходом более DN 50.

В соединениях следует использовать только незатвердевающие уплотняющие пасты.

Моменты затяжки болтов фланцевых соединений по ГОСТ 12815 указаны в таблице 3.

Таблица 3 - Моменты затяжки фланцевых болтов по ГОСТ 12815

Проход условный DN, мм | 6 | 8 | 10 | 15 | 20 | 25 | 32 | 40 | 50 |

Момент затяжки, Н·м | 20 | 20 | 30 | 30 | 30 | 30 | 50 | 50 | 50 |

Испытания регуляторов на внешние утечки по 7.3.2 и внутренние утечки по 7.3.3, которые применяются после проведения испытаний изгибающим и крутящим моментами.

Если входное и выходное соединения не находятся на одной оси, повторяют испытания на перевернутых соединениях.

Регуляторы с компрессионными фитингами испытывают изгибающим моментом через адаптер на резьбовом соединении.

Примечание

1. Испытание крутящим моментом не подходит для регуляторов с фланцевыми соединениями, если соединения выполняются только посредством этих соединений.

2. Испытания изгибающим моментом не подходят для регуляторов с фланцевыми или зажимным входным соединениями для оснастки манифольда прибора для приготовления пищи.

7.5.2 Испытание регуляторов групп 1 и 2 с резьбовыми соединениями крутящим моментом в течение 10 с

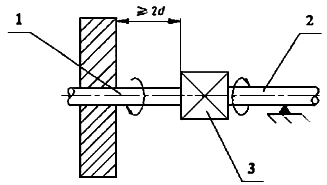

Сборочный узел для испытаний крутящим моментом - в соответствии с рисунком 1.

- внешний диаметр трубы; 1 - первая труба; 2 - вторая труба; 3 - испытуемый регулятор

Рисунок 1 - Сборочный узел для испытаний регуляторов крутящим моментом

Испытания проводят в следующей последовательности.

Трубу 1 заворачивают в регулятор крутящим моментом, не превышающим значений, приведенных в таблице 4. Трубу 1 закрепляют на расстоянии не менее 2d от регулятора (см. рисунок 1).

Таблица 4 - Крутящий и изгибающий моменты

Номинальный размер, DN | Крутящий момент | Изгибающий момент, Н·м | ||

Группы 1 и 2 | Группа 1 | Группа 2 | ||

|

|

|

| |

6 | 15 (7) | 5 | 7 | 25 |

8 | 20 (10) | 20 | 10 | 35 |

10 | 35 (15) | 35 | 20 | 70 |

15 | 50 (15) | 70 | 40 | 105 |

20 | 85 | 90 | 50 | 225 |

25 | 125 | 160 | 80 | 340 |

32 | 160 | 260 | 130 | 475 |

40 | 200 | 350 | 175 | 610 |

50 | 250 | 520 | 260 | 1100 |

65 | 325 | 630 | 315 | 1600 |

80 | 400 | 780 | 390 | 2400 |

100 | - | 950 | 475 | 5000 |

125 | - | 1000 | 500 | 6000 |

| - | 1100 | 550 | 7000 |

| ||||

Трубу 2 заворачивают в регулятор крутящим моментом, не превышающим значений, приведенных в таблице 4. Соединение должно быть герметичным.

Опору трубы 2 выполняют так, чтобы изгибающий момент не передавался на регулятор.

К трубе 2 прилагают крутящий момент в течение 10 с постепенно повышая его, но не превышая значений, приведенных в таблице 4. Последние 10% крутящего момента прилагают в течение 1 мин.

Снимают крутящий момент и визуально проверяют сборочный узел на наличие деформации, затем испытывают регулятор на внешнюю герметичность по 7.3.2, внутреннюю герметичность - 7.3.3.

Если оси входного и выходного отверстий не совпадают, испытания повторяют с перевернутыми соединениями.

7.5.3 Испытание регуляторов групп 1 и 2 с компрессионными соединениями крутящим моментом в течение 10 с

7.5.3.1 Компрессионные соединения с овальными вкладышами

Для испытания используют стальную трубу с новым медным вкладышем, соответствующим размеру трубы.

Испытания проводят в следующей последовательности.

Корпус регулятора закрепляют неподвижно, и к гайке трубопровода в течение 10 с прикладывают испытательный крутящий момент по таблице 4.

Испытание следует повторить для всех соединений.

Проверяют регулятор на наличие деформации, не принимая во внимание деформацию места установки вкладыша или сопряженных поверхностей от приложенного крутящего момента, и затем испытывают регулятор на внешнюю герметичность по 7.3.2, внутреннюю герметичность - по 7.3.3.

7.5.3.2 Компрессионные соединения с коническими вкладышами

Испытания проводят по 7.5.3.1, используя короткую стальную трубу с коническим концом. Деформацию места установки конического вкладыша или сопряженных поверхностей от приложенного крутящего момента не учитывают.

7.5.3.3 Фланцевые или зажимное входное соединение для оснастки манифольда прибора для приготовления пищи

Присоединить регулятор к манифольду, как рекомендовано производителем и затянуть фиксирующие винты с рекомендуемым крутящим моментом. Соединить промежуточными втулками или развальцевать компрессионные соединения путем затягивания специальным крутящим моментом, указанным в круглых скобках в таблице 4, проверить в соответствии с 7.5.3.1 или 7.5.3.2.

7.5.4 Испытания регуляторов групп 1 и 2 изгибающим моментом в течение 10 с

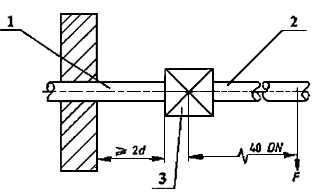

Испытания проводят на том же регуляторе, что и испытания крутящим моментом, сборочный узел - в соответствии с рисунком 2.

- внешний диаметр трубы,

- прикладываемое усилие; 1 - первая труба; 2 - вторая труба; 3 - испытуемый регулятор

Рисунок 2 - Сборочный узел для испытаний регуляторов изгибающим моментом

Прикладываемое усилие для создания изгибающего момента для регуляторов группы 1 или группы 2 представлены в таблице 4 для 10-секундного испытания с учетом веса труб.

Усилие прикладывают:

- для регуляторов с условным проходом до DN 50 включительно - на расстоянии 40·DN от центра регулятора;

- для регуляторов с условным проходом более DN 50 - на расстоянии приблизительно 300 мм от соединения регулятора.

Снимают приложенную нагрузку и визуально проверяют сборочный узел на наличие деформации, испытывают сборочный узел на внешнюю герметичность по 7.3.2 и внутреннюю герметичность по 7.3.3, утечки не должны превышать значений, приведенных в таблице 2.

Испытания проводят в следующей последовательности:

На расстоянии 40·DN от центра регулятора в течение 10 с прилагают силу, необходимую для получения изгибающего момента для регуляторов групп 1 или 2, по таблице 4, учитывая при этом массу трубы.

Если оси входного и выходного отверстий не совпадают, испытания должны быть повторены с перевернутыми соединениями.

7.5.5 Испытания регуляторов группы 1 изгибающим моментом в течение 900 с

Испытания проводят на том же регуляторе, что и испытания крутящим моментом, сборочный узел - в соответствии с рисунком 2.

Прикладываемое усилие для создания изгибающего момента для регуляторов группы 1 представлены в таблице 4 для 900-секундного испытания с учетом веса труб. Усилия прикладывают:

- для регуляторов с условным проходом до DN 50 включительно - на расстоянии 40·DN от центра регулятора;

- для регуляторов с условным проходом более DN 50 - на расстоянии приблизительно 300 мм от соединения регулятора.

Испытания проводят в следующей последовательности:

На расстоянии 40·DN от центра регулятора в течение 900 с прилагают силу, необходимую для получения изгибающего момента для регуляторов группы 1, по таблице 4, учитывая при этом массу трубы.

Не снимая приложенного усилия, испытывают сборочный узел на внешнюю герметичность по 7.3.2 и внутреннюю герметичность - по 7.3.3, утечки не должны превышать значений, приведенных в таблице 2.

7.6 Продолжительность службы*

_________________

* В оригинале название пункта 7.6 выделено курсивом. - .

7.6.1 Эластичные материалы

7.6.1.1 Общие положения

Эластичные материалы (например, уплотнения клапана, кольца круглого сечения, мембраны и прокладки), применяемые в регуляторе, должны быть однородными, непористыми, не содержать включений, песка, пузырьков и других дефектов поверхности, видимых невооруженным глазом.

7.6.1.2 Стойкость к смазочным материалам

Стойкость эластичных материалов к смазкам проверяют по 7.6.1.3 погружением испытуемого образца в испытательное масло СЖР-2 по ГОСТ 9.030.

После испытания изменение массы испытуемого образца должно быть в пределах ±10%.

7.6.1.3 Испытание на стойкость к смазочным материалам

Испытывают законченные узлы или детали законченного узла.

Испытание проводят в соответствии с ГОСТ 9.030 (метод А), гравиметрическим методом; продолжительность погружения в масло СЖР-2 168±2 ч при максимальной окружающей температуре.

Относительное изменение массы испытуемого образца , %, вычисляют по формуле:

![]() , (1)

, (1)

где - начальная масса испытуемого образца в воздухе, г;

- масса испытуемого образца в воздухе после погружения, г.

7.6.1.4 Стойкость к газу

Стойкость эластичных материалов к газу проверяют по 7.6.1.5 погружением испытуемого образца в n-пентан (минимальное содержание n-пентана - 98% массы жидкого газа, оценивают газовым хроматографом).

После испытания изменение массы испытуемого образца должно быть от минус 15% до плюс 5%.

7.6.1.5 Испытания на стойкость к газу

Испытания образцов проводят в соответствии с ГОСТ 9.030, используя гравиметрический метод и метод определения массы после воздействия жидких углеводородных газов.

Испытания проводят в следующей последовательности:

Взвешенные испытуемые образцы погружают на (72±2) ч в сосуд с жидким пентаном при температуре (23±2)°С так, чтобы они были полностью покрыты пентаном, не касались друг друга и стенок сосуда.

Испытуемые образцы извлекают из жидкого пентана и просушивают в печи в течение (168±2) ч при температуре (40±2)°С и атмосферном давлении; затем образцы взвешивают.

Относительное изменение массы испытуемого образца , %, вычисляют по формуле (1).

7.6.2 Маркировка

Маркировка должна быть стойкой к трению, влажности и температуре и не должна обесцвечиваться.

Стойкость маркировки испытывают по ГОСТ Р МЭК 730-1.

7.6.3 Стойкость к царапанью (прочность покрытия)

Поверхности, защищенные только лакокрасочным покрытием, должны выдерживать испытание царапаньем по 7.6.3.1 до и после испытания на влагостойкость по 7.6.4.1 без проникания шарика сквозь защитный слой краски до обнаженного металла.

7.6.3.1 Испытание царапаньем

Поверхность Б устройства для испытания царапаньем (см. рисунок 3) плотно прижимают к окрашенной поверхности.

1 - пружина с усилием 10 Н; 2 - наконечник, которым проводят испытание царапаньем (стальная сфера диаметром 1 мм); Б - плоскость соприкосновения с поверхностью регулятора при проведении испытаний

Рисунок 3 - Устройство для испытания царапаньем

Зафиксированным стальным шариком диаметром 1 мм чертят по поверхности регулятора со скоростью от 30 до 40 мм/с и с усилием контакта шарика с поверхностью регулятора 10 Н.

Испытание царапаньем повторяют после испытания на влагостойкость.

7.6.4 Влагостойкость

Все детали регулятора, в том числе с защищенными поверхностями (например, окрашенные краской или с гальваническим покрытием), должны выдерживать испытание на влагостойкость по 7.6.4.1, при этом любые признаки коррозии, отслоения или вспучивания, видимые невооруженным глазом, не допускаются.

7.6.4.1 Испытание на влагостойкость

Регулятор на 48 ч помещают в климатическую камеру при температуре (40±2)°С и относительной влажности более 95%.

Регулятор извлекают из климатической камеры и осматривают его невооруженным глазом на наличие признаков коррозии, отслоения или вспучивания покрытия окрашенной поверхности. Затем регулятор выдерживают в течение 24 ч при температуре (20±5)°С и осматривают повторно.

7.7 Требования к характеристикам регулятора

7.7.1 Общие положения

Регуляторы должны быть испытаны по 7.7.2 во всем диапазоне давлений на входе от до

и/или во всем диапазоне расходов от

до

для определения отклонения давления на выходе.

Таблица 5 - Давление газа на входе в регулятор

Тип газа | Давление газа на входе в регулятор, кПа (мбар) | ||

номинальное | минимальное | максимальное | |

Газы 1-го семейства | 0,8 (8) | 0,6 (6) | 1,5 (15) |

Газы 2-го семейства. Группа 2Н | 2,0 (20) | 1,7 (17) | 2,5 (25) |

Газы 2-го семейства. Группа 2L | 2,5 (25) | 2,0 (20) | 3,0 (30) |

Газы 2-го семейства. Группа 2Е | 2,0 (20) | 1,7 (17) | 2,5 (25) |

Газы 3-го семейства | 2,9 (29) | 2,0 (20) | 3,5 (35) |

2,9 (29) | 2,5 (25) | 3,5 (35) | |

3,7 (37) | 2,5 (25) | 4,5 (45) | |

5,0 (50) | 4,25 (42,5) | 5,75 (57,5) | |

6,7 (67) | 5,9 (50) | 8,0 (80) | |

11,2 (112) | 6,0 (60) | 14,0 (140) | |

14,8 (148) | 10,0 (100) | 18,0 (180) | |

Отклонение от отрегулированного давления на выходе не должно превышать значений, приведенных в таблице 6, или (±0,1 кПа) (±1 мбар), в зависимости от того, какое выше.

Таблица 6 - Отклонение давления на выходе от отрегулированного значения

Класс регулятора | Максимальное отклонение давления на выходе, % | ||

1-е семейство | 2-е семейство | 3-е семейство | |

Класс А | |||

от | ±15 | ±15 | ±15 |

Класс В | |||

Изменение давления на входе для каждого из расходов. | +15 | +10 | ±10 |

Изменение расхода от | +40 | +40 | +40 |

Класс С | |||

При постоянном расходе | +15 | +10 | ±10 |

7.7.2 Измерение характеристик регулятора

7.7.2.1 Аппаратура

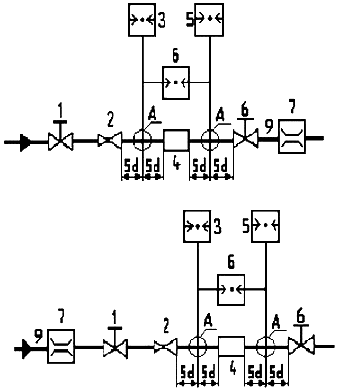

Испытания проводят на стенде с аппаратурой в соответствии с рисунком 4.

А - деталь (см. рисунок 5); - внешний диаметр; 1, 6 - ручные регулирующие краны; 2 - регулятор давления на входе; 3 - манометр для измерения давления на входе; 4 - испытуемый образец; 5 - манометр для измерения давления на выходе; 7 - расходомер; 8 - дифференциальный манометр; 9 - место измерения температуры

Рисунок 4 - Схема стенда для измерения характеристик регулятора

Точность измерения давления, температуры и расхода воздуха должна быть не менее ±2%. Замер давления производится через деталь (см. рисунок 5).

Номинальный размер DN, мм | Внутренний диаметр |

6 | 8 |

8 | 9 |

10 | 13 |

15 | 16 |

20 | 22 |

25 | 28 |

32 | 35 |

40 | 41 |

50 | 52 |

65 | 67 |

80 | 80 |

100 | 106 |

125 | 131 |

150 | 159 |

200 | 209 |

250 | 260 |

Рисунок 5 - Деталь

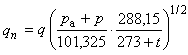

7.7.2.2 Приведение расхода воздуха к нормальным условиям

Откорректированное значение расхода воздуха при нормальных условиях, м

/ч, вычисляют по формуле:

, (2)

, (2)

где - измеренное значение расхода воздуха, м

/ч;

- испытательное давление, кПа;

- атмосферное давление, кПа;

- температура воздуха, °С.

Измеренное значение расхода воздуха указывают в кубических метрах воздуха в час (м/ч воздуха) при стандартных условиях.

7.7.2.3 Проведение испытаний

Общие условия

Регуляторы классов А, В и С должны быть испытаны в соответствии с 7.7.4; 7.7.6 и 7.7.8 в последовательности, приведенной в приложении Д.

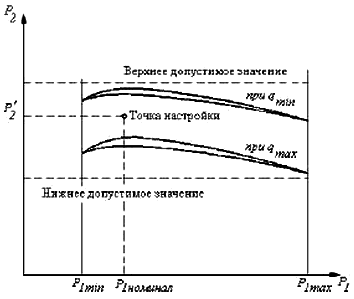

Прежде чем измерить характеристики регулятор должен достигнуть теплового равновесия с окружающей средой.

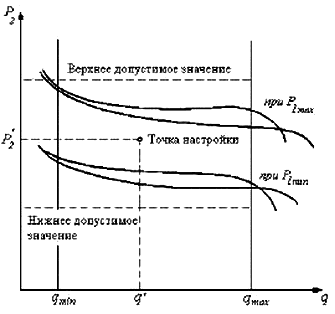

Примеры характеристик кривых, показывающих зависимость давления на выходе (как ордината) от давления на входе

(как абсцисса) с переменным давлением на входе показаны на рисунке 6 и с переменным расходом потока воздуха

на рисунке 7.

Рисунок 6 - График зависимости давления на выходе от давления на входе

Рисунок 7 - График зависимости давления на выходе от расхода воздуха

7.7.3 Производительность регулятора класса А

Во всем диапазоне давлений на входе от до

и во всем диапазоне расходов газа от

до

отклонение от отрегулированного давления на выходе не должно превышать значений, приведенных в таблице 6, или ±0,1 кПа (1 мбар), в зависимости от того, какое выше. Заявленный минимальный расход

не должен превышать 10% от

.

7.7.4 Испытания регулятора класса А

Регуляторы класса А должны подвергаться испытаниям, при которых измеряется давление на выходе при изменении давления на входе

и объемного расхода

, причем изменение давления на входе

и расхода

выполняется следующим образом.

a) Краном на выходе регулятора устанавливают расход воздуха, равный 0,5 от максимального значения , или другого расхода, указанного изготовителем. Для настраиваемых регуляторов устанавливают давление на выходе равное максимальному значению

![]() , при этом давление на входе

, при этом давление на входе должно быть равно номинальному значению или другому давлению, указанному изготовителем.

Установленное давление на выходе не должно изменяться при дальнейшей настройке регулятора.

b) Устанавливают минимальное давление на входе . Увеличивают давление до максимального давления

и затем уменьшают до минимального значения. Записывают давление на выходе

минимум для пяти значений

в каждом направлении без повторной регулировки расхода воздуха.

c) При постоянном давлении на входе уменьшают расход воздуха от

до

и затем увеличивают до

, используя кран на выходе регулятора. Записывают давление на выходе

минимум для пяти значений расхода воздуха

в каждом направлении. Необходимо удостовериться, что во время испытаний давление воздуха на входе не изменяется.

d) Устанавливают давление воздуха на входе . При постоянном давлении на входе

повторяют испытания по перечислению с).

e) Для настраиваемых регуляторов устанавливают давление, на выходе равное минимальному значению при расходе воздуха согласно перечислению а). Повторяют испытания по перечислениям b)-d).

7.7.5 Производительность регулятора класса В

Для любого изменения давления на входе в пределах диапазона от до

при любом расходе газа в пределах заявленного диапазона от

до

, отклонение от отрегулированного давления на выходе не должно превышать значений, приведенных в таблице 6, или ±0,1 кПа, в зависимости от того, какое выше.

Для любого изменения расхода газа в пределах заявленного диапазона от до

, при любом давлении на входе в пределах допустимого диапазона от

до

, отклонение от отрегулированного давления на выходе не должно превышать значений, приведенных в таблице 6, или ±0,1 кПа, в зависимости от того, какое выше.

7.7.6 Испытание регулятора класса В

Регуляторы класса В должны подвергаться испытаниям, при которых измеряется давление на выходе при изменении давления на входе

и объемного расхода

, причем изменение давления на входе

и расхода

выполняется следующим образом.

a) Краном на выходе регулятора устанавливают расход воздуха, равный максимальному значению . Для настраиваемых регуляторов установить давление, на выходе равное максимальному значению

![]() , при этом давление на входе

, при этом давление на входе должно быть равно номинальному значению или другому давлению, указанному изготовителем.

Установленное давление на выходе не должно изменяться при дальнейшей настройке регулятора.

b) Устанавливают минимальное давление на входе . Увеличивают давление до максимального давления

и затем уменьшают до минимального значения. Записывают давление на выходе

минимум для пяти значений

в каждом направлении без повторной регулировки расхода воздуха.

c) Краном на выходе регулятора повторно устанавливают расход воздуха, равный максимальному значению при постоянном давлении на входе

без регулировки давления на выходе при

.

d) Повторяют испытания по перечислению b).

e) Для настраиваемых регуляторов устанавливают давление, на выходе равное минимальному значению при расходе воздуха согласно перечислению а). Повторяют испытания по перечислениям b) и с).

7.7.7 Производительность регулятора класса С

Для любого изменения давления на входе в пределах диапазона от до

, при любом расходе газа в пределах диапазона от

до

, заявленного производителем, отклонение от отрегулированного давления на выходе не должно превышать значений, приведенных в таблице 6, или ±0,1 кПа, в зависимости от того, какое выше.

7.7.8 Испытание регулятора класса С

Регуляторы класса С должны подвергаться испытаниям, при которых измеряется давление на выходе при изменении давления на входе, причем изменение давления на входе

выполняется следующим образом.

a) Краном на выходе регулятора устанавливают расход воздуха, равный максимальному значению . Для настраиваемых регуляторов устанавливают давление на выходе, равное максимальному значению

![]() , при этом давление на входе

, при этом давление на входе должно быть равно номинальному значению или другому давлению, указанному изготовителем.

b) Установленное давление на выходе не должно изменяться при дальнейшей настройке регулятора.

c) Устанавливают минимальное давление на входе . Увеличивают давление до максимального давления

и затем уменьшают до минимального значения. Записывают давление на выходе

минимум для пяти значений

в каждом направлении без повторной регулировки расхода воздуха.

d) Краном на выходе регулятора устанавливают расход воздуха, равный минимальному значению , и повторно регулируют давление воздуха на выходе по перечислению а).

e) Повторяют испытания по перечислению b).

f) Для настраиваемых регуляторов устанавливают давление, на выходе равное минимальному значению при расходе воздуха согласно перечислению а). Повторяют испытания по перечислениям b) и d).

7.7.9 Падение давления

Падение давления, измеренное по 7.7.10, не должно превышать более чем на 10% значение, указанное изготовителем.

7.7.10 Испытание на падение давления

Устанавливают давление на входе на 0,1 кПа (1 мбар) меньше давления на выходе при минимальном давлении на входе и максимальном расходе.

Клапан регулятора должен быть полностью открыт.

При этих условиях измеряют разность между входным и выходным давлениями.

Для регулятора, настраиваемого в широком диапазоне, разность давлений измеряют для самой низкой настройки давления.

7.7.11 Устойчивость характеристик

После проведения испытаний по 7.7.12 герметичность и характеристики регулятора должны оставаться в пределах, указанных в 7.3 и 7.7.

7.7.12 Испытания регулятора на устойчивость характеристик

Размещают регулятор в управляемой климатической камере с подводом воздуха при окружающей температуре, с максимальным давлением на входе, заявленным изготовителем. Два быстродействующих клапанов, установленных до и после регулятора, как показано на рисунке 4, соединяют с реле времени так, чтобы при открытии одного клапана другой закрывался, время одного цикла равно 10 с.

Испытание состоит из 50000 циклов, в каждом из которых диафрагма полностью перемещается из одного положения в другое и удерживается в этом положении не менее 5 с.

Из 50000 циклов 25000 циклов должны быть выполнены регулятором при максимальной окружающей температуре, указанной изготовителем, но, по крайней мере, не ниже чем плюс 60°С, и 25000 циклов выполнены регулятором при минимальной окружающей температуре, указанной изготовителем, но не выше 0°С.

После окончания циклических испытаний регулятор испытывают по 7.3 и 7.7.2.3 без дополнительной регулировки точки настройки регулятора.

7.7.13 Запирающее давление

Если изготовитель заявляет, что регулятор способен закрываться, то запирающее давление на выходе не должно превышать давление, на выходе при расходе равном 5% от более чем на 15% или 0,75 кПа, в зависимости от того, какое выше.

В этом случае регулятор дополнительно испытывают по 7.7.14.

7.7.14 Испытание регулятора на запирающее давление

Испытания проводят в следующей последовательности:

a) устанавливают регулятор на стенде, показанном на рисунке 4;

b) регулируют давление на входе до и настраивают регулирующим краном 6 расход

/20;

c) измеряют давление воздуха на выходе;

d) медленно закрывают регулирующий кран 6 за время, равное не менее 5 с;

e) через 30 с после закрытия крана 6 измеряют давление на выходе.

8 Маркировка, инструкции по монтажу и эксплуатации

8.1 Маркировка

На видном месте каждого регулятора прикрепляют табличку по ГОСТ 12969 или наносят долговечную маркировку, содержащую:

a) наименование предприятия-изготовителя и(или) торговую марку;

b) обозначение изделия;

c) класс и группу изделия;

d) дату или год изготовления (допускается указывать в коде изделия);

e) направление потока газа (литьем или рельефной стрелкой);

f) максимальное давление на входе, Па/кПа (мбар/бар);

g) серийный номер:

h) знак обращения на рынке (наносится на каждую единицу оборудования).

8.2 Инструкции по монтажу, эксплуатации и техническому обслуживанию

С каждой партией изделий поставляют набор инструкций, на языке(ах) страны, в которую поставляются регуляторы.

Инструкции должны содержать необходимую информацию, касающуюся использования, монтажа, эксплуатации и сервисного обслуживания, в частности:

a) класс и группу регулятора;

b) семейства газов, для которых предназначен регулятор;

c) рабочие характеристики, включая диапазон давления на входе, диапазон давления на выходе и диапазон расхода газа (см. рисунки 6 и 7) согласно указанной классификации;

d) точку настройки (давление на входе, давление на выходе и расход газа);

e) диапазон температур окружающей среды, °С;

f) монтажное(ые) положение(я);

g) инструкции по переводу регулятора на работу с одного семейства газа на другое (например, заменой пружины, установленной в регуляторе);

h) запирающее давление, если применяется.

8.3 Предупредительное уведомление

Предупредительное уведомление прилагают к каждой партии устройств управления. Уведомление должно содержать следующий текст: "Прочитайте инструкции перед использованием. Устройство управления должно быть установлено в соответствии с действующими правилами".

Приложение А

(справочное)

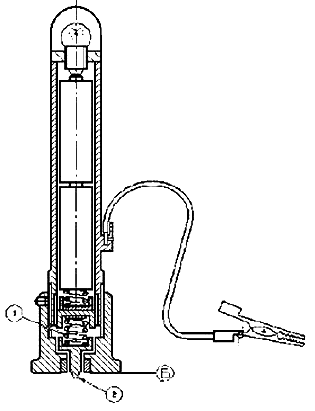

Типовые регуляторы и их части

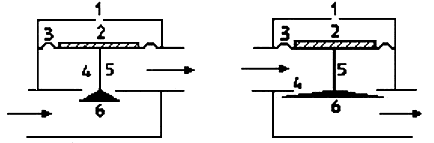

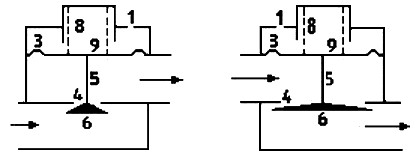

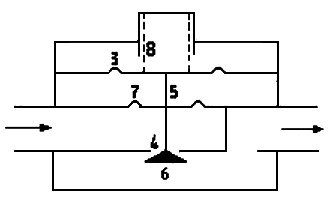

Типы регуляторов постоянного давления (схемы) приведены на рисунке А.1, как справочные, регуляторы могут иметь другие принципы работы и сочетание компонентов.

а) Тип 1. Регуляторы, нагруженные силой тяжести

б) Тип 2. Регуляторы, нагруженные усилием пружины

в) Тип 3. Регуляторы, нагруженные усилием пружины с компенсационной мембраной

1 - всасывающая трубка (сапун); 2 - нагрузка; 3 - главная мембрана; 4 - седло клапана; 5 - шток клапана; 6 - хвостовик клапана; 7 - компенсационная мембрана; 8 - пружина; 9 - пластина мембраны

Рисунок А.1 - Типы регуляторов постоянного давления (схемы)

Приложение Б

(справочное)

Обзор требований и условий испытаний на герметичность (волюметрический метод)*

_______________

* В оригинале слова "волюметрический метод" в названии приложения Б выделены курсивом. - .

Б.1 Аппаратура

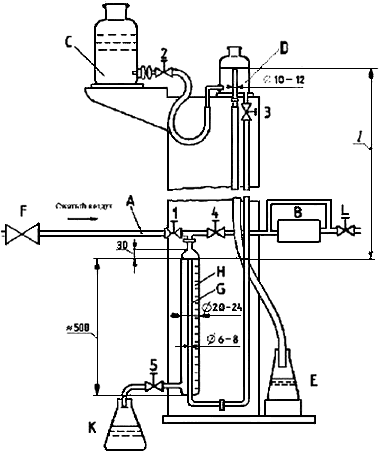

Схема аппарата для испытания на герметичность приведена на рисунке Б.1.

А - вход; В - испытуемый образец; С - емкость с водой; D - сосуд с постоянным уровнем воды; Е, K - переливной сосуд; F - регулятор; G - трубка; Н - измерительная бюретка; L - капан выхода; 1-5 - ручные краны; I - расстояние для регулирования испытательного давления

Рисунок Б.1 - Схема аппарата для испытаний на герметичность (волюметрическим методом)

Аппаратура должна быть выполнена из стекла. Краны 1-5 выполняют из стекла, они должны быть нагружены пружиной. В качестве рабочей жидкости используется вода.

Расстояние I между уровнем воды в сосуде с постоянным уровнем и концом измерительной трубки G регулируют так, чтобы высота столба воды соответствовала испытательному давлению.

Аппарат устанавливают в помещение с контролируемой температурой.

Б.2 Проведение испытаний

Давление сжатого воздуха на входе после регулятора F регулируют краном 1 до испытательного.

Закрывают краны 1-5. Подсоединяют испытуемый образец В к испытательной аппаратуре. Выход клапана L закрывают.

Открывают кран 2; закрывают его, когда вода в сосуде с постоянным уровнем воды D начнет переливаться в сосуд Е.

Открывают краны 1 и 4. Закрывают кран 1, когда измерительная бюретка Н и испытуемый образец В находятся под давлением.

Открывают кран 3. Ждут примерно 15 мин, чтобы воздух в испытательной аппаратуре и испытуемом образце достиг теплового равновесия.

Значение утечки определяют по объему воды, перетекающей из трубки G в измерительную бюретку Н.

Приложение В

(справочное)

Обзор требований и условий испытаний на герметичность (метод падения давления)

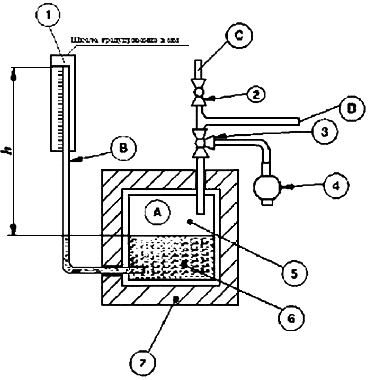

В.1 Аппарат для испытания на герметичность

Схема аппарата для испытания на герметичность приведена на рисунке В.1.

А - теплоизолированный сосуд давления; С - трубка под давлением; В - измерительная трубка; D - соединение с регулятором; 1 - миллиметровая шкала; 2 - вентиль; 3 - трехходовой кран; 4 - компрессор; 5 - воздушная полость объемом 1 дм; 6 - вода; 7 - теплоизоляция;

- значение давления в полости А

Рисунок В.1 - Схема аппарата для испытания на герметичность (методом падения давления)

Аппарат состоит из теплоизолированного сосуда давления А, заполненного водой так. чтобы объем воздуха над водой составлял 1 дм. Стеклянную трубку В внутренним диаметром 5 мм с одним открытым наконечником помещают в сосуд А длинным концом в воду. Трубку В используют для измерения падения давления.

Испытательное давление подают к трубке С, соединенной с воздушной полостью сосуда давления А, с которым испытуемый образец соединяется через отвод D гибким шлангом длиной 1 м и внутренним диаметром 5 мм.

В.2 Метод испытаний

Регулятором устанавливают значение давления воздуха в сосуде давления А через трехходовой кран 1 до испытательного. Повышение уровня воды в измерительной трубке В соответствует испытательному давлению.

Открывают трехходовой кран 1 для соединения испытуемого регулятора с сосудом давления А.

Ждут 10 мин, чтобы установилось тепловое равновесие. Затем ждут еще 5 мин и снимают показания падения давления непосредственно в измеряющей трубке В.

Приложение Г

(обязательное)*

Преобразование падения давления в утечки*

_______________

* В оригинале слова "Приложение Г (обязательное)" и наименование приложения выделены курсивом. - .

Объем утечек , см

/ч, по падению давления вычисляют по формуле:

![]() , (Г.1)

, (Г.1)

где - сумма внутреннего объема испытуемого регулятора и испытательной аппаратуры, см

;

- абсолютное давление в начале испытаний, кП;

- абсолютное давление в конце испытаний, кПа.

Падение давления измеряют в течение 5 мин.

Приложение Д

(справочное)

Общие требования и условия испытаний

Д.1 Требования

Требования к условиям испытаний представлены в таблице Д.1

Таблица Д.1

Требования | Класс регулятора | ||||||||

А | В | С | |||||||

Семейство газа | |||||||||

1-е | 2-е | 3-е | 1-е | 2-е | 3-е | 1-е | 2-е | 3-е | |

Допуск давления на выходе | |||||||||

при изменении давления на входе от | ±15 | ±15 | ±15 | +15 | +10 | ±10 | +15 | +10 | +10 |

или ±100 Па | или ±100 Па | или ±100 Па | |||||||

при изменении значения расхода газа от | - | - | - | +40 | +40 | +40 | - | - | - |

Отрегулированное давление | Номинальное давление по таблице 6 или указанное изготовителем | ||||||||

Диапазон давления на входе | Согласно таблице 5 или указывается изготовителем | ||||||||

Максимальное давление на входе | Указывается изготовителем | ||||||||

Д.2 Испытательные процедуры

Требования к испытательным процедурам представлены в таблице Д.2.

Таблица Д.2

Процедуры | Класс регулятора | ||

А | В | С | |

1 Регулировка | |||

Отрегулировать давление на выходе |

|

|

|

при давлении на входе | Номинальное давление по таблице 5 или указанное изготовителем | ||

при расходе | 0,5 | ||

________________ * Обозначение соответствует оригиналу, здесь и далее по тексту. - . | |||

2 Испытания: (после каждого изменения | |||

изменить давление | |||

изменить расход |

| не изменять | не изменять |

изменить давление |

|

|

|

изменить расход |

| не изменять | не изменять |

изменить давление | - | - | |

изменить расход | - |

| - |

3 Регулировка* | |||

Отрегулировать давление на выходе | - | - |

|

при давлении на входе | - | - | номинальное давление по таблице 5 или указанное изготовителем |

при расходе | - | - | |

4 Испытания* (после каждого изменения | |||

изменить давление | - | ||

изменить расход | - | не изменять | не изменять |

изменить давление | - | ||

изменить расход | - | не изменять | не изменять |

изменить давление | - | ||

* После регулировки давления на выходе не должно быть дополнительных регулировок. | |||

Приложение ДА

(обязательное)

Дополнительные требования к регуляторам давления и соединенным с ними предохранительными устройствами для газовых аппаратов с давлением на входе до 50 кПа (500 мбар) включительно

Данные требования являются дополнительными относительно требований европейского регионального стандарта ЕН 88-1:2007 "Регуляторы давления и соединенные с ними предохранительные устройства для газовых аппаратов. Часть 1. Регуляторы с давлением на входе до 500 мбар включительно" (EN 88-1:2007 "Pressure regulators and associated safety devices for gas appliances. Pressure regulators for inlet pressures up to and including 500 mbar")

ДА.1 Требования к материалам

ДА.1.1 Требования к трубам медным - по ГОСТ 617.

ДА.1.2 Требования к трубам стальным - по ГОСТ 3262.

ДА.1.3 Требования к цинковым сплавам - по ГОСТ 19424.

ДА.1.4 Требования к противокоррозионной защите материалов - по ГОСТ 9.030, ГОСТ 9.908.

ДА.1.5 Требования к горючим газам - по ГОСТ 5542 и ГОСТ 20448.

ДА.1.6 Требования к пружинам - по ГОСТ 13764.

ДА.3 Требования к соединениям трубопроводов

ДА.3.1 Требования к фланцам - по ГОСТ 12815.

ДА.3.2 Требования к резьбе трубной метрической - по ГОСТ 16093, ГОСТ 24705.

ДА.3.3 Требования к резьбе трубной цилиндрической - по ГОСТ 6357.

ДА.4 Требования к маркировке

ДА.4.1 Требования к табличке для регуляторов - по ГОСТ 12969.

ДА.4.2 Требования к маркировке грузов - по ГОСТ 14192.

Приложение ДБ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДБ.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ 13765-86 | NEQ | ЕН 13906-1:2002 "Пружины винтовые и цилиндрические выполненные из круглой проволоки и прутка. Расчет и проектирование. Часть 1. Пружины сжатия" |

ГОСТ 13765-86 | NEQ | ЕН 13906-2:2002 "Пружины винтовые и цилиндрические выполненные из круглой проволоки и прутка. Расчет и проектирование. Часть 2. Пружины растяжения" |

ГОСТ 12815-80 | NEQ | ИСО-7005-1-92 "Металлические фланцы. Часть 1. Чугунные фланцы" |

ГОСТ 16093-81 | NEQ | ИСО 228-1-94 "Трубная резьба с герметичными соединениями не на резьбе. Часть 1. Размеры допуски и обозначения" |

ГОСТ 6357-81 | NEQ | ИСО 7-1-94 "Трубная резьба с герметичными соединениями на резьбе. Часть 1. Размеры, допуски и обозначения" |

ГОСТ Р МЭК 730-1-94 | IDT | МЭК 730-1-86 Автоматические электрические управляющие устройства бытового и аналогичного назначения. Общие требования и методы испытаний |

ГОСТ 24075-2004* | MOD | ИСО 724:1993 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры |

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 24705-2004. - . | ||

Примечание - в настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: | ||

Приложение ДВ

(справочное)

Взаимосвязь между настоящим стандартом и лежащими в его основе требованиями Технического регламента "О безопасности аппаратов, работающих на газообразном топливе"

Настоящий стандарт разработан для того чтобы создать возможность соответствия основополагающим требованиям Технического регламента "О безопасности аппаратов, работающих на газообразном топливе".

После публикации настоящего стандарта в официальном печатном органе в соответствии с указанным Техническим регламентом и внедрения стандарта в качестве национального, соответствие с пунктами настоящего стандарта, указанными в таблице ДВ.1 создает, в рамках области применения настоящего стандарта, презумпцию соответствия применимым Основополагающим требованиям этого Технического регламента.

Таблица ДВ.1 - Соответствие между настоящим стандартом и Техническим регламентом "О безопасности аппаратов, работающих на газообразном топливе"

Существенные требования Технического регламента "О безопасности аппаратов, работающих на газообразном топливе" | Пункты настоящего стандарта | |

Раздел V | Требования безопасности и энергетической эффективности | - |

Требования взрывопожаробезопасности | ||

17 | Взрывобезопасность | 6.2.1.3 |

18, 19 | Взрывобезопасность горелки | - |

20 | Утечки газа | 6.3.2; 6.3.3; 7.2 |

21 | Герметичность газовая | 6.2.1.2; 7.2; 7.3 |

22 | Вентиляция камеры сгорания | - |

23 | Розжиг горелки | - |

24 | Воспламенение | - |

25 | Скопление несгоревшего газа | - |

26 | Возгорание опорных и прилегающих поверхностей | - |

Требования к экологической и химической безопасности | ||

27 | Допустимые концентрации в продуктах сгорания | - |

28 | Выброс продуктов сгорания в помещение | - |

29 | Нарушения в системе удаления продуктов сгорания | - |

30 | Контроль состояния атмосферного воздуха в помещении | - |

31, 32 | Конденсатообразование | - |

33 | Продукты питания, питьевая и техническая вода | - |

Требования механической безопасности | ||

34 | Механическая прочность | 6.1.2; 6.2; 7.4 |

35 | Детали, находящиеся под давлением | 6.1.2; 6.2.3 |

36 | Материалы | 6.3; 7.6.1; 7.6.4 |

Требования к термической безопасности | ||

37 | Нагрев устройств управления и внешних поверхностей | 6.3.2 |

38 | Нагрев воды для хозяйственно-бытовых нужд | - |

Требования электрической безопасности | ||

39 | Колебания, изменение характеристик, отключение и восстановление электрической или вспомогательной энергии | - |

40 | Защита от поражения электрическим током | - |

Требования энергоэффективности | - | |

41 | Экономное использование энергии | - |

Требования к устройствам управления, регулирования и безопасности | ||

42 | Безопасность/настройка | 6.2.1; 6.2.2 |

43 | Отказ предохранительного, контрольного и регулировочного оборудования | - |

44 | Предотвращение ошибочных действий со стороны пользователя | - |

45 | Защита деталей, настройка которых осуществляется изготовителем | 6.2.1.8; 6.2.1.9 |

Раздел IX | Требования к маркировке, упаковке и эксплуатационной документации | |

81, 83 | Маркировочная табличка | 7.6.2; 8.1 |

82 | Официальный язык инструкций | 8.2 |

84, 85 | Меры предосторожности | 8.3 |

87 | Инструкция по монтажу | 8.2 |

88 | Инструкция по эксплуатации и требования безопасности | 6.1.1; 7.1.1; 7.1.2; 8.2 |

89 | Устройства, предназначенные для встраивания | - |

90, 91, 92 | Упаковка | - |

93, 94, 95 | Требования к маркировке, наносимой на упаковку | - |

96, 97 | Содержание маркировки, наносимой на упаковку | - |

Раздел X | Применение знака обращения на рынке | |

ПРЕДУПРЕЖДЕНИЕ: В отношении продукции, подпадающей под область применения настоящего стандарта, могут действовать дополнительные требования и дополнительные Технические регламенты.

__________________________________________________________________________

УДК 62-553:4-006.354 ОКС 23.060 ОКП 48 5925

Ключевые слова: регуляторы давления, газовые соединения, герметичность, требования безопасности, методы испытаний, условия испытаний, условия эксплуатации

__________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014