ГОСТ Р 56657-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения характеристик прочности при изгибе пултрузионных стеклокомпозитных стержней

Polymer composites. Method for determination of flexural properties of glass-fibre reinforced pultruded plastic rods

ОКС 83.120

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Объединением юридических лиц "Союз производителей композитов" совместно с Открытым акционерным обществом "НПО Стеклопластик" и Обществом с ограниченной ответственностью "Центр исследований и разработок "Инновации будущего", на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен ТК 497 "Композиты, конструкции и изделия из них"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 октября 2015 г. N 1599-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д4476-09* "Стандартный метод определения характеристик при изгибе пултрузионных пластмассовых стержней, армированных волокном" (ASTM D4476-09 "Standard Test Method for Flexural Properties of Fibre Reinforced Pultruded Plastic Rods") путем изменения содержания текста стандарта, который выделен вертикальной линией, расположенной на полях этого текста, а также невключения отдельных структурных элементов и ссылок.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Оригинальный текст невключенных структурных элементов стандарта АСТМ приведен в дополнительном приложении ДА.

Оригинальный текст измененных структурных элементов примененного стандарта АСТМ приведен в дополнительном приложении ДБ. Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает метод определения характеристик прочности при изгибе пултрузионных стеклокомпозитных стержней диаметром не менее 12,7 мм. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14359-69 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Сущность метода

Метод заключается в том, что образец, свободно лежащий на двух опорах, нагружают в середине между опорами до разрушения крайних волокон армирующего наполнителя или до достижения максимального значения деформации волокон армирующего наполнителя, равного 5%, в зависимости от того, какое событие произойдет первым. |

4 Оборудование

4.1 Испытательная машина по ГОСТ 28840, обеспечивающая нагружение образца с заданной постоянной скоростью перемещения пуансона и позволяющая проводить измерение нагрузки с погрешностью не более 1% от максимально измеряемой нагрузки. |

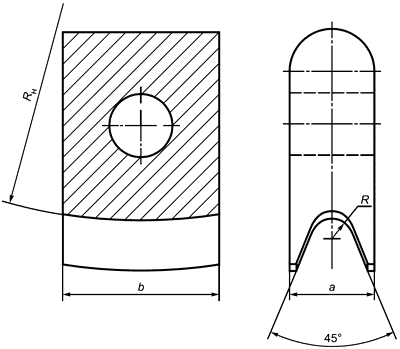

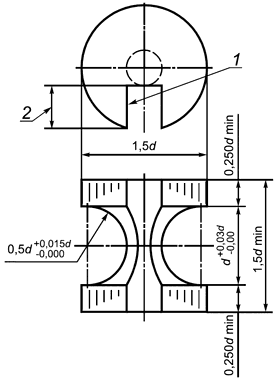

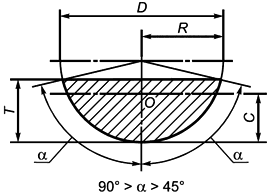

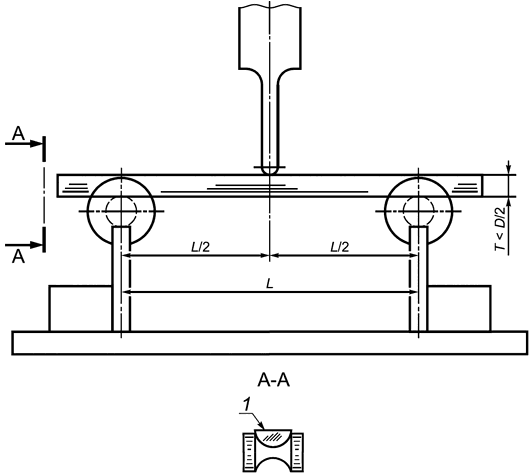

4.2 Испытательная машина должна быть снабжена траверсой, по которой могут перемещаться две опоры, и пуансоном, создающим нагрузку. Пуансон и опоры изготовляют из стали. Шероховатость поверхности пуансона и опор должна быть не более 0,80 мкм по ГОСТ 2789. При испытании образцов, изготовленных по 5.1.2, используют пуансон радиусом не менее 6,4 мм. При испытании образцов круглого сечения (см. 5.1.3), используют пуансон в соответствии с рисунком 1. Радиус кривизны пуансона должен быть Требования к форме и размерам опор приведены на рисунке 2. |

|

Траверса должна обеспечивать неподвижность опор при испытаниях и иметь цену деления шкалы 1 мм, позволяющую устанавливать опоры на заданном расстоянии. 4.3 Приборы и приспособления для измерения прогиба образца с погрешностью не более 1% от измеряемой величины. 4.4 Микрометр по ГОСТ 6507, обеспечивающий измерение с погрешностью не более 0,025 мм. |

5 Подготовка к проведению испытаний 5.1 Подготовка образцов 5.1.1 Микрометром (см. 4.4) измеряют диаметр не менее чем в трех местах, равномерно распределенных по длине каждого пултрузионного стеклокомпозитного стержня, отобранного для подготовки образцов. |

5.1.2 Для получения образца разрезают пултрузионный стеклокомпозитный стержень заданной длины вдоль его продольной оси. При этом поперечное сечение образца должно быть меньше сечения исходного пултрузионного стеклокомпозитного стержня на полукруглом участке (см. рисунок 3). |

|

|

5.1.3 Допускается использовать образцы круглого сечения. 5.1.4 Длину образца

где Расстояние между опорами

где

|

5.1.5 Для определения характеристик при изгибе используют образцы в количестве, установленном в нормативных документах или технической документации на изделие. Если в них не устанавливают количество образцов для испытаний, то испытывают произвольное количество образцов, но не менее пяти. 5.2 Кондиционирование образцов Перед испытанием образцы кондиционируют при стандартной атмосфере 23/50 по ГОСТ 12423 не менее 40 ч. |

6 Проведение испытаний 6.1 Испытания проводят при стандартной атмосфере 23/50 по ГОСТ 12423. 6.2 Микрометром (см. 4.4) измеряют толщину образцов в центре каждого образца с точностью до 0,025 мм. 6.3 Испытания проводят на испытательной машине (см. 4.1). Устанавливают расстояние между опорами, которое определяют по формуле (2). 6.4 Образец устанавливают на опоры (см. рисунок 4) таким образом, чтобы его середина располагалась по центру между опорами, а его продольная ось была перпендикулярна к пуансону (см. 4.2). |

6.5 Устанавливают скорость перемещения пуансона, равную: - 3 мм/мин - для образцов, изготовленных из пултрузионных стеклокомпозитных стержней радиусом от 6,350 до 9,525 мм; - 6 мм/мин - для образцов, изготовленных из пултрузионных стеклокомпозитных стержней радиусом от 9,525 до 12,700 мм. Для образцов, изготовленных из пултрузионных стеклокомпозитных стержней радиусом свыше 12,700 мм скорость перемещения пуансона выбирают самостоятельно, учитывая 6.7. Прикладывают нагрузку к образцу. |

6.6 Для каждого образца записывают значение нагрузки и деформации вплоть до разрушения крайних волокон армирующего наполнителя образца или до достижения максимального значения деформации волокон армирующего наполнителя, равного 5%, в зависимости от того, какое событие произойдет первым. |

|

6.7 Время проведения испытания должно быть не менее 20 с и не более 200 с. Если образец разрушился менее чем за 20 с или более чем за 200 с, то полученный результат не засчитывают и повторно проводят испытание на новом образце, предварительно скорректировав соответствующим образом скорость перемещения пуансона в большую или в меньшую сторону. |

6.8 Если разрушение образца произошло не в результате изгиба, то полученный результат не засчитывают и проводят повторное испытание на новом образце. |

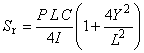

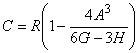

7 Обработка результатов 7.1 Максимальное напряжение

|

где

Максимальное напряжение с учетом горизонтальной составляющей реакции опор |

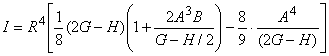

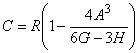

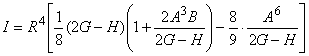

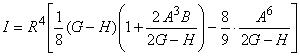

где При испытании образцов, изготовленных по 5.1.2, момент инерции

где

|

При испытании образцов круглого сечения (см. 5.1.3) момент инерции |

Коэффициент

где Относительную толщину образца

где Коэффициент

Коэффициент

|

При испытании образцов, изготовленных по 5.1.2, расстояние от центра масс до крайних точек

|

При испытании образцов круглого сечения (см. 5.1.3) расстояние от центра масс до крайних точек

|

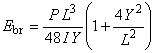

7.2 Модуль упругости при изгибе

|

Модуль упругости при изгибе с учетом горизонтальной составляющей реакции опор

При испытании образцов, изготовленных по 5.1.2, момент инерции

|

При испытании образцов круглого сечения (см. 5.1.3) момент инерции 7.3 Максимальную деформацию

|

7.4 Среднеарифметическое значение максимального напряжения армирующего наполнителя Результат округляют до третьей значащей цифры. |

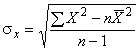

7.5 Стандартное отклонение максимального значения напряжения армирующего наполнителя

|

где

Результат округляют до второй значащей цифры.

|

8 Протокол испытаний Результаты проведения испытаний оформляют в виде протокола, содержащего: - ссылку на настоящий стандарт; |

- описание испытуемого изделия, включая: тип, происхождение, форму, размеры, код Общероссийского классификатора предприятий и организаций (ОКПО) предприятия-изготовителя; - способ изготовления образцов; - высоту и диаметр образца; - расстояние между опорами; - отношение расстояния между опорами к высоте образца; - диаметр опор и пуансона; - скорость перемещения пуансона; - максимальное значение напряжений армирующего наполнителя, его среднеарифметическое значение и стандартное отклонение; |

- модуль упругости при изгибе армирующего наполнителя, его среднеарифметическое значение и стандартное отклонение; - максимальная деформация армирующего наполнителя, его среднеарифметическое значение и стандартное отклонение; - значение деформации при разрушении крайних волокон армирующего наполнителя (при наличии); - дату проведения испытаний; - подписи должностных лиц, проводивших испытания. |

Примечание - К протоколу может быть приложена зависимость "нагрузка - деформация" для деформаций вплоть до 5%, приводимая в виде графика или таблицы, с указанием отдельных значений. |

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1

3 Терминология

3.1 Определения терминов, используемых в данной методике, см. в разделе "Терминология" стандарта D883 или "Определения" стандарта D3918.

ДА.2

5 Значение и применение

5.1 Практическая ценность эластичных свойств, которые определяют в соответствии с данным методом испытаний, в первую очередь применима для целей контроля качества и для определения характеристик.

5.2 Максимальные продольные напряжения, которые возникают в волокнах, имеют место на линии, расположенной под нагружающей головкой. Использование полукруглого поперечного сечения позволяет избежать более раннего сдвига при сжатии, который отмечался в испытаниях на эластичность с фиксацией образцов в трех точках в случае использования стержней с круглым поперечным сечением.

5.3 Свойства эластичности могут варьироваться по мере изменения высоты образца, температуры, атмосферных условий, а также разницы в скорости деформаций.

5.4 До начала испытаний по данной методике необходимо изучить технические условия на материал испытаний.

Подготовка образца для испытаний к проведению испытаний, его кондиционирование, а также все его размеры и параметры проведения испытаний, или же сочетание указанных положений, которые приводят в спецификации на материалы, должны иметь приоритет над указанными в настоящей методике испытаний. При отсутствии технических условий на материалы применяют типовые положения.

ДА.3

10 Повторные испытания

10.1 Значения свойств при разрушении не рассчитывают для образцов, разрушение которых происходит по причине очевидного случайного дефекта, если только такие дефекты не являются переменной величиной, являющейся предметом исследования. Образцы, для которых не удалось рассчитать требуемые значения, должны быть подвергнуты повторным испытаниям.

ДА.4

13 Точность и систематическая погрешность

13.1 Информация, указанная в таблицах 1 и 2, основана на данных межлабораторных испытаний, которые проводились в 1984 г., при этом для испытаний были использованы три материала в одиннадцати лабораторий.

Таблица 1 - Определение точности метода испытаний при комнатной температуре

Модуль упругости при изгибе 10 | Комнатная температура | |||||

Материал | Диаметр прутка | Среднее значение | ||||

Виниловый эфир | 0,85 дюйма | 7,39 | 0,365 | 0,971 | 1,02 | 2,75 |

Виниловый эфир | 1,00 дюйм | 6,58 | 0,233 | 0,850 | 0,659 | 2,41 |

Полиэфиропластик | 1,20 дюйма | 6,38 | 0,359 | 0,832 | 1,02 | 2,35 |

Предел прочности на изгиб 10 | ||||||

Виниловый эфир | 0,85 дюйма | 222 | 5,07 | 15,9 | 14,3 | 44,9 |

Виниловый эфир | 1,00 дюйм | 169 | 2,71 | 4,78 | 7,67 | 13,5 |

Полиэфиропластик | 1,20 дюйма | 175 | 3,44 | 4,05 | 9,74 | 11,5 |

Таблица 2 - Определение точности метода испытаний при температуре 150°F

Модуль упругости при изгибе 10 | 150 °F | |||||

Материал | Диаметр прутка | Среднее значение | ||||

Виниловый эфир | 0,85 дюйма | 6,87 | 0,276 | 1,01 | 0,781 | 2,86 |

Виниловый эфир | 1,00 дюйм | 6,49 | 0,167 | 1,17 | 0,473 | 3,31 |

Полиэфиропластик | 1,20 дюйма | 6,32 | 0,311 | 1,05 | 0,880 | 2,97 |

Предел прочности на изгиб 10 | ||||||

Виниловый эфир | 0,85 дюйма | 181 | 4,81 | 26,7 | 13,6 | 75,6 |

Виниловый эфир | 1,00 дюйм | 151 | 5,92 | 17,2 | 16,8 | 48,7 |

Полиэфиропластик | 1,20 дюйма | 162 | 4,13 | 10,6 | 11,7 | 30,0 |

Для всех результатов испытаний были взяты пять отдельных определений.

Каждой из 11 лабораторий было получено два результата испытаний по каждому материалу.

Испытания проводились при комнатной температуре и при температуре 150°F.

Примечание 5 - Пояснения и

(13.2-13.2.3) приводятся исключительно для понимания приблизительной точности данного метода испытаний. Информация, указанная в таблицах 1 и 2, не должна использоваться для приемки или отбраковки материалов, поскольку указанные данные касаются только материалов, подвергнутых межлабораторному контролю, так как невелика вероятность того, что они являются репрезентативными для других партий, составов, условий, материалов и лабораторий.

Пользователю данной методики испытаний надлежит руководствоваться принципами, изложенными в "Практических указаниях..." Е691 для того, чтобы получить информацию, которая применима конкретно к его лаборатории и материалам (или между определенными лабораториями). Таким образом, в отношении таких данных будут действовать принципы, указанные в 13.2-13.2.3.

13.2 Принцип и

в таблицах 1 и 2 - если

и

были рассчитаны, исходя из достаточно массивного блока данных, а также применительно к результатам испытаний, которые являются средними значениями, полученными при испытании 5 образцов на каждый результат испытаний, то применяют следующее:

13.2.1 сходимость - два результата испытаний, полученные в одной лаборатории, которые должны рассматриваться как неэквивалентные в том случае, если они отличаются более чем на значение для данного материала.

- это интервал, который дает расхождение между двумя результатами, полученными на одном и том же материале одним оператором в одних и тех же условиях в одно и то же время и в одной и той же лаборатории;

13.2.2 воспроизводимость - два результата испытаний, полученные в разных лабораториях, которые должны рассматриваться как неэквивалентные в том случае, если они отличаются более чем на значение для данного материала.

- это интервал, который дает расхождение между двумя результатами, полученными на одном и том же материале разными операторами при помощи разного оборудования в разных лабораториях.

13.2.3 Правильность любого вывода, сделанного в соответствии с 13.2.1 или 13.2.2, будет соответствовать доверительному уровню 95% (0,95).

13.3 Не существует каких-либо стандартов, позволяющих оценить погрешность данного метода испытаний.

Приложение ДБ

(справочное)

Оригинальный текст модифицированных структурных элементов

ДБ.1

1.1 Данный метод испытаний касается определения эластичных свойств у пластиковых стержней, армированных стекловолокном и изготовленных методом пултрузии. Образцом для испытаний является стержень, который имеет полукруглое поперечное сечение, изготовленный литьем под давлением или вырезанный из длин пултрузионных стержней (см. рисунок 1). Данный метод испытаний предназначается для стрежней диаметром 1/2 дюйма или более.

Примечание 1 - Для данной методики испытаний аналогичный стандарт ИСО отсутствует.

1.2 Значения, указанные в единицах СИ или единицах английской системы мер (дюйм/фунт), должны рассматриваться отдельно в качестве стандартных. Значения, указанные в каждой системе измерений, могут и не быть точными эквивалентами друг друга; по этой причине каждую систему измерений следует использовать независимо от другой. При объединении значений из двух систем может иметь место несоответствие со стандартом.

1.3 В настоящем стандарте не предусмотрено рассмотрение в полном объеме всех вопросов обеспечения техники безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за обеспечение соответствующих мер техники безопасности и охраны труда, а также определяет целесообразность применения законодательных ограничений перед его применением.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.1) и ГОСТ 1.5 (пункт 3.7).

ДБ.2

2.1 Стандарты ASTM:

D618 Практические указания по подготовке температурного и влажностного режимов пластмасс для проведения испытаний;

D883 Пластмассы. Термины;

D3918 Термины, относящиеся к пултрузионным изделиям из армированных пластмасс;

Е4 Методы проверки усилий установок для испытаний;

Е691 Практические указания к проведению межлабораторных исследований в целях определения точности метода испытаний.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 3.6) и ГОСТ 1.5 (пункт 3.8).

ДБ.3

4.1 Стержень с полукруглым поперечным сечением испытывают на эластичность по методу испытаний обычной балки. Образец для испытаний размещают на двух опорах и проводят нагружение посредством нагружающей головки, которую ставят посередине опор (см. рисунок 3).

4.2 Образец подвергают изгибающей деформации до момента наступления разрушения (разрыва) в его внешних волокнах или до момента обеспечения максимальной деформации волокон, равной 5%, вне зависимости от того, какой из результатов произойдет раньше.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.5).

ДБ.4

6.1 установка для испытаний - должным образом откалиброванная установка для испытаний, способная обеспечить постоянные скорости перемещения траверсной головки, и в которой погрешность в системе измерения нагрузки не должна превышать ±1% максимальной нагрузки, которую предполагается измерить. Она оснащается прибором измерения упругой деформации. Жесткость такой установки для испытаний должна быть достаточной для того, чтобы измерение общей упругой деформации системы не превышало 1% общей упругой деформации образца для испытаний в ходе проведения испытания, или же в таком случае требуется внести соответствующие поправки.

Механизм индикации нагрузки должен практически не иметь инерции измерительного прибора при выбранной скорости траверсной головки. Погрешность установки для испытаний должна быть проверена в соответствии с методами стандарта Е4.

6.2 нагружающая головка и опоры - нагружающая головка должна предусматривать наличие цилиндрических поверхностей. Для недопущения избыточного идентирования или разрушения по причине концентрации напряжения непосредственно в области под нагружающей головкой радиус такой головки должен быть не менее 6,4 мм (1/4 дюйма) для всех образцов для испытаний. Рекомендуется использовать головки с большим радиусом в том случае, если имеется след значительного вдавливания или происходит разрушение при сжатии. Радиус кривизны нагружающей головки, которая входит в контакт с образцом, должен быть достаточно большого размера для недопущения контакта образца с краями головки. В конструкцию опор должны входить упорные стержни, которые предназначены для опирания круглого участка сегмента (см. рисунок 2).

6.3 микрометры - необходимо использовать микрометр, подходящий для измерения диаметра испытательного образца с чувствительностью относительного измерения не менее 0,025 мм (0,001 дюйма).

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.6).

ДБ.5

7.1 Образец для испытаний должен состоять из пултрузионного стержня, разрезанного на две части таким образом, чтобы поперечное сечение каждой его части было меньше сечения на полукруглом участке (см. рисунок 1).

7.2 Длина образца должна быть в 16-24 раз больше его ширины или высоты и, кроме того, должна обеспечить не менее 20% пролета между опорами для того, чтобы было возможно не менее 10% свеса на опорах (см. рисунок 3).

Примечание 2 - Как правило, отношение пролета между опорами к их высоте 16:1 является удовлетворительным в тех случаях, если соотношение прочности при растяжении к прочности на сдвиг составляет менее 20:1, однако соотношение пролета между опорами к их высоте должно быть увеличено для композитных слоистых материалов, которые имеют относительно низкую прочность на сдвиг в плоскости слоистого материала и относительно высокую прочность на растяжение по отношению к пролету между опорами.

7.3 Количество образцов - Количество испытательных образцов может быть произвольным. При этом для получения удовлетворительного среднего значения и среднеквадратичного отклонения необходимо не менее пяти образцов.

8 Кондиционирование

8.1 Поддержание температурно-влажностного режима (кондиционирование) - Выдерживают испытательный образец при (23±2)°С [(73,4±3,6)°F] и (50±10)% относительной влажности в течение не менее 40 ч до проведения испытания в соответствии с Процедурой А стандарта D618 в части испытаний, требующих поддержания температурно-влажностного режима.

В случае отклонения допуски должны составлять ±1°С (±1,8°F) и ±5% относительной влажности. Данные условия рекомендованы для испытаний в рамках НИОКР, но не обязательны для контроля качества. И тем не менее в целях контроля качества рекомендуется регулировать температуру до (22,2±5,6)°С [(72±10°F)].

8.2 Условия испытаний - Проводят испытания в обычной лабораторной среде - (23±2)°С [(73,4±3,6)°F] и (50±10)% относительной влажности, если в данной методике испытаний или в других спецификациях не указано иное. В случае отклонения допуски должны составлять ±1°С (±1,8°F) и ±5% относительной влажности.

8.3 Допускается предварительное поддержание температурно-влажностного режима в иной среде для моделирования заданных условий и периодов.

8.4 Допускается проведение испытаний в иных условиях окружающей среды.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.7).

ДБ.6

9.1 Для всех измерений используют образец, не прошедший испытания. Проводят измерение диаметра до начала резки, а также измеряют высоту (глубину) образца с точностью до 0,025 мм (0,001 дюйма) в средней точке пролета между опорами.

9.2 Определяют пролет между опорами, который предполагается использовать, согласно описанию в разделе 6, а также установить пролет между опорами с точностью до 1% определенного значения.

9.3 Скорость движения траверсной головки устройства должна составлять 3 мм/мин (0,1 дюйма/мин) для образцов, у которых /2 - от 0,25 до 0,375 дюйма, и 6 мм/мин (0,2 дюйма/мин) для образцов, у которых

/2 - от 0,375 до 0,5 дюйма. Следует контролировать время испытаний, а также корректировать темп нагружения. В том случае если длительность испытания меньше 20 с, то темп нагружения следует уменьшить. В том случае если длительность испытания более 200 с, то темп нагружения следует увеличить.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.8).

ДБ.7

11.1 Максимальное значение напряжений в волокнах - В том случае когда испытывают эластичные свойства у балки, которая состоит из однородного упругого материала, по форме испытания стандартной балки, которая имеет опоры на двух концах и которую нагружают в середине, максимальное значение напряжения в волокнах внутри внешних волокон имеет место в середине пролета балки.

Подобное напряжение можно рассчитать по отношению к любой точке на кривой "нагрузка - упругая деформация" согласно следующему уравнению (см. примечание 2 и примечание 3)

![]() , (1)

, (1)

где - напряжение во внешних волокнах в середине пролета балки, Н/м

(фунты-с/дюйм

);

- нагрузка в конкретной точке на кривой "нагрузка - упругая деформация", Н (фунты-с);

- пролет между опорами, м (дюймы);

- момент инерции, м

(дюймы

),

;

;

- расстояние от центра масс до крайних точек, м (дюймы),

,

,

где ![]() , м (дюймы);

, м (дюймы);

![]() ,

,

где ![]() - относительная толщина образца, м (дюймы);

- относительная толщина образца, м (дюймы);

![]() ;

;

- арксинус А, рад;

![]() ;

;

- толщина образца, м (дюймы);

- исходный диаметр образца, м (дюймы).

Примечание 3 - Уравнение (1) применяют непосредственно для материалов, для которых значение напряжения линейно пропорционально деформации до точки разрушения, а также для материалов, у которых деформации являются незначительными. Поскольку это не всегда так, то при использовании данного уравнения допустимо внесение малой погрешности. Уравнение, несмотря на этот факт, остается состоятельным для сравнительных данных и значений спецификации до значения максимальной деформации в волокнах, равной 5%, в части тех образцов, которые были испытаны по процедуре, указанной в настоящем документе.

Примечание 4 - Предшествующий расчет не является состоятельным, если образец для испытаний "выскальзывает" между опорами на расстояние больше, чем требуется.

11.2 Модуль упругости:

11.2.1 Касательный модуль упругости - касательный модуль упругости, зачастую именуемый как "модуль упругости", - это отношение без выхода за условные пределы упругости, напряжения к соответствующей деформации; модуль упругости выражают в ньютонах на квадратный метр (фунты-сила на квадратный дюйм). Расчет ведется путем нанесения на график касательной к самому резкому участку изначально прямолинейной части кривой "нагрузка - упругая деформация" и при помощи уравнения (2)

![]() , (2)

, (2)

где - модуль упругости при изгибе, Н/м

(фунты-с/дюйм

);

- нагрузка в конкретной точке на кривой "нагрузка - упругая деформация", Н (фунты-сила);

- пролет между опорами, м (дюймы);

- момент инерции, м

(дюймы

),

,

,

где ![]() , м (дюймы);

, м (дюймы);

![]()

![]() ;

;

- арксинус

, рад;

![]() ;

;

![]() - относительная толщина образца, м (дюймы);

- относительная толщина образца, м (дюймы);

- толщина образца, м (дюймы);

- исходный диаметр, м (дюймы).

11.3 Максимальная деформация - максимальная деформация во внешних волокнах также имеет место в средней точке пролета, она может быть выведена на основе следующего уравнения

![]() , (3)

, (3)

где - максимальное значение деформации во внешних волокнах, м/м (дюймы/дюйм);

- максимальное значение упругой деформации при выбранной нагрузке, м (дюймы);

- пролет между опорами, м (дюймы);

- расстояние от центра масс до конечных точек,

,

,

где ![]() ;

;

![]() ;

;

- арксинус

, рад;

![]() ;

;

![]() ;

;

- толщина образца, м (дюймы);

![]() ;

;

- исходный диаметр, м (дюймы).

11.4 Среднеарифметическое значение - для всех комплексов испытаний среднеарифметические значения всех полученных значение рассчитывают с округлением до трех значащих порядков, а также заносят в протокол как "среднее значение" применительно к частному свойству, для установления которого проводят испытание.

11.5 Стандартное отклонение - стандартное отклонение (ориентировочное) рассчитывают следующим образом, а также заносят в протокол с округлением до двух значимых порядков

, (4)

, (4)

где - расчетное среднеквадратичное отклонение;

- значение в результате единичного наблюдения;

- число наблюдений;

- среднеарифметическое значение ряда наблюдений.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.9).

ДБ.8

12.1 В протокол вносят следующие параметры:

12.1.1 полную маркировку использованного материала, в том числе: тип, источник, номер шифра предприятия-изготовителя, форму, основные размеры, а также предысторию;

12.1.2 способ реза стержней;

12.1.3 процедуру кондиционирования;

12.1.4 высоту и диаметр образца для испытаний;

12.1.5 длину пролета между опорами;

12.1.6 отношение пролета между опорами к высоте;

12.1.7 диаметры опоры и нагружающих головок;

12.1.8 скорость перемещения траверсной головки;

12.1.9 предел прочности при изгибе (при применении), среднее значение, а также стандартное отклонение;

12.1.10 касательный модуль упругости при изгибе, среднее значение, а также стандартное отклонение;

12.1.11 напряжение при любой конкретной приведенной деформации до и включая 5% (со значением используемой деформации, средним значением, а также стандартным отклонением), а также

12.1.12 максимальное значение деформации во внешних волокнах у образца для испытаний (необязательно).

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.10).

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта АСТМ Д4476-09 |

1 Область применения (1) | 1 Область применения |

2 Нормативные ссылки (2) | 2 Нормативные ссылки |

3 Терминология | |

3 Сущность метода (4) | 4 Сводная информация по методу испытаний |

5 Значение и применение | |

4 Оборудование (6) | 6 Аппаратура |

5 Подготовка к проведению испытаний | |

5.1 Подготовка образцов (7) | 7 Образцы для испытаний |

5.2 Кондиционирование образцов (8) | 8 Кондиционирование |

6 Проведение испытаний (10) | 9 Процедура |

10 Повторное испытание | |

7 Обработка результатов (11) | 11 Обработка результатов |

8 Протокол испытаний (12) | 12 Протокол |

13 Точность и погрешность | |

14 Ключевые слова | |

Приложение ДА Оригинальный текст невключенных структурных элементов | |

Приложение ДБ Оригинальный текст модифицированных структурных элементов | |

Приложение ДВ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

| |

УДК 621.002.3:006.354 | ОКС 83.120 |

Ключевые слова: полимерные композиты, прочность при сдвиге, армирование, пултрузионные стеклокомпозитные стержни | |

Электронный текст документа

и сверен по:

, 2016

, (4)

, (4) , (5)

, (5) . (11)

. (11) . (14)

. (14) . (15)

. (15) , (17)

, (17)