ГОСТ Р 57866-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения характеристик при изгибе

Polymer composites. Determination of flexural properties

ОКС 83.120

Дата введения 2018-05-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Материалы и технологии будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2017 г. N 1574-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д7264/Д7264М-15* "Стандартный метод испытания на определение эластичных свойств композитных материалов с полимерной матрицей" (ASTM D7264/D7264M-15 "Standard Test Method for Flexural Properties of Polymer Matrix Composite Materials", MOD) путем изменения его структуры для приведения в соответствие с требованиями, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3); путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста. Оригинальный текст этих структурных элементов примененного стандарта АСТМ и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При этом дополнительные ссылки, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов по тексту приводятся обычным шрифтом; к ссылочным документам, приведенным в оригинале курсивом, вставлены примечания по месту. - .

При этом потребности национальной экономики Российской Федерации и/или особенности российской национальной стандартизации учтены в дополнительных подразделах 4.3, 6.1, 6.2, которые выделены путем заключения их в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена в указанных подразделах в виде примечаний.

При этом в него не включены подразделы 1.2, 1.3, 1.4; разделы 3, 5, 6, 12, 15 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что данные подразделы, разделы носят справочный характер.

Указанные подразделы, разделы, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

В настоящем стандарте исключены ссылки на стандарты АСТМ Д2344/Д2344М, АСТМ Д3878, АСТМ Д6856, АСТМ Е6, АСТМ Е18, АСТМ Е122, АСТМ Е177, АСТМ Е456, АСТМ Е1309, АСТМ1434 и другие документы ANSI Y 14.5-1999, ANSI В46.1-1995 вместе с положениями, в которых они приведены.

Изменения отдельных фраз выделены в тексте курсивом.

Внесение указанных технических отклонений связано с особенностями российской национальной стандартизации.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

В настоящем стандарте ссылки на стандарты АСТМ заменены соответствующими национальными или межгосударственными стандартами. Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДВ.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДГ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"*. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети интернет (www.gost.ru)

_______________

* В оригинале наименование и обозначение стандарта выделено курсивом. - .

1 Область применения

Настоящий стандарт распространяется на полимерные композиты и устанавливает методы определения характеристик при изгибе. Примечание - См. ДА.1 (приложение ДА). |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 166-89* (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507* Микрометры. Технические условия

ГОСТ 14359-69* Пластмассы. Методы механических испытаний. Общие требования

_______________

* В оригинале наименование и обозначение стандарта выделено курсивом. - .

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ Р 56762 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

ГОСТ Р 56805-2015 (ИСО 14125:1998) Композиты полимерные. Методы определения механических характеристик при изгибе

ГОСТ Р 56810-2015 Композиты полимерные. Методы испытания на изгиб плоских образцов

ГОСТ Р 56813 Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработке

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Сущность метода

Сущность метода заключается в том, что образец, свободно лежащий на двух опорах, подвергают трехточечному или четырехточечному изгибу до разрушения верхней или нижней грани образца или до достижения заданного значения деформации. Примечание - См. ДА.2 (приложение ДА). |

4 Оборудование

4.1 Испытания проводят на испытательной машине по ГОСТ 28840, обеспечивающей нагружение образца с заданной постоянной скоростью перемещения активного захвата, измерение нагрузки с погрешностью не более ±1% измеряемой величины, а также возможность регулирования скорости нагружения образца.

4.1.1 Испытательная машина должна быть снабжена траверсой, по которой могут перемещаться две опоры, и наконечником, создающим нагрузку в случае испытания на трехточечный изгиб. При испытании на четырехточечный изгиб испытательная машина должна быть обеспечена двумя траверсами, на каждой из которых могут перемещаться по две опоры.

4.1.2 Для нагружения образцов используют опоры и/или наконечник радиусом закругления краев (5±1) мм и твердостью не менее 55 HRC.

4.1.3 Допускается для нагружения образцов использовать шарнирные или роликовые опоры и/или наконечник.

4.2 Микрометры по ГОСТ 6507* со сферической измерительной поверхностью микровинта, диаметром от 4 до 7 мм или плоскими измерительными поверхностями, обеспечивающие измерение ширины и толщины образца с точностью ±0,02 мм.

_______________

* В оригинале наименование и обозначение стандарта выделено курсивом. - .

4.3 Штангенциркули по ГОСТ 166, обеспечивающие измерения длины образца и длины пролета с точностью ±0,1 мм. Примечание - Включение дополнительного по отношению к ASTM D7264/D7264M-15 средства измерения необходимо для выполнения требования 6.5. |

4.4 Для регистрации деформаций (прогибов) используют приборы, обеспечивающие измерение деформаций с погрешностью не более ±1% предельного значения измеряемой величины.

4.5 Климатические камеры, обеспечивающие поддержание:

- постоянной относительной влажности с точностью ±3% и заданной температуры с точностью ±1°С при кондиционировании;

- постоянной относительной влажности с точностью ±6% и заданной температуры с точностью ±3°С при испытании.

5 Подготовка к проведению испытаний

5.1 Подготовка образцов

5.1.1 Если иное не установлено в нормативном документе или технической документации на изделие, для определения характеристик при изгибе используют не менее пяти образцов.

5.1.2 Образцы изготовляют методом механической обработки по ГОСТ Р 56813.

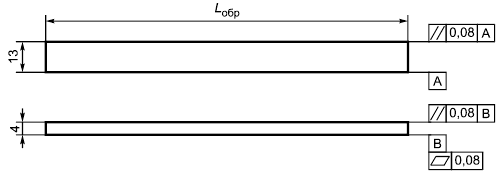

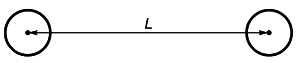

5.1.3 Для испытаний применяют образцы, форма и размеры которых указаны на рисунке 1.

5.1.4 Длину образца , мм, вычисляют по формуле

![]() , (1)

, (1)

где - длина пролета (см. 6.5), мм.

5.1.5 Допускается использовать образцы другой толщины при условии соблюдения требования 6.5.

|

- длина образца

Рисунок 1 - Образец для испытаний

5.2 Проведение кондиционирования

5.2.1 Кондиционируют образцы по ГОСТ Р 56762, если иное не установлено в нормативном документе или технической документации на изделие. 5.2.2 Образцы хранят при тех же условиях окружающей среды, при которых проводилось кондиционирование. Примечание - См. ДА.3 (приложение ДА). |

6 Проведение испытаний

6.1 Испытания проводят в помещении или закрытом объеме при температуре и влажности, значения которых установлены в нормативном документе или технической документации на изделие. Испытания при повышенных и пониженных температурах проводят в специально предусмотренных климатических камерах. Температуру испытания и допускаемые ее колебания определяют в соответствии с нормативным документом или технической документацией на изделие. 6.2 При проведении испытаний в условиях повышенных и пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, устанавливают в нормативном документе или технической документации на изделие. Примечание - Включение дополнительных по отношению к ASTM D7264/D7264M-15 пунктов направлено на обеспечение условий проведения испытаний. |

6.3 Микрометром (см. 4.2) измеряют ширину и толщину в центре образца.

6.4 Штангенциркулем (см. 4.3) измеряют длину образца.

6.5 В зависимости от толщины образца и вида изгиба устанавливают расстояния между опорами, как показано на рисунках 2 и 3.

|

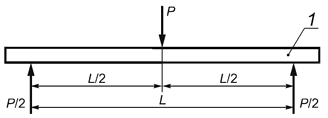

1 - образец; - нагрузка;

- длина пролета

Рисунок 2 - Трехточечный изгиб

|

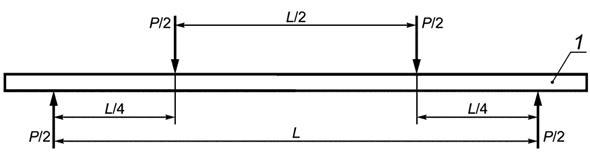

1 - образец; - нагрузка;

- длина пролета

Рисунок 3 - Четырехточечный изгиб

Стандартное отношение длины пролета к толщине образца составляет 32:1.

Примечание - Если отношение наименьшего значения предела прочности при растяжении или сжатии к пределу прочности на сдвиг (вне плоскости) меньше восьми, допускается использовать меньшее отношение длины пролета к толщине образца, например 16:1, 20:1. При испытании слоистых композитов с относительно низким пределом прочности на сдвиг (вне плоскости) и относительно высоким пределом прочности при растяжении или сжатии (параллельно плоскости пролета) используют большее отношение длины пролета к толщине образца, например 40:1, 60:1.

Длину пролета измеряют в соответствии с приложением А1.

6.6 Устанавливают и закрепляют приборы для измерения деформации (см. 4.4) в середине пролета.

6.7 Устанавливают образец широкой стороной на опоры (см. рисунки 2 и 3) так, чтобы его продольная ось была перпендикулярна к осям опор и/или нагружающему наконечнику.

6.8 При испытании образцов, толщина которых составляет 4 мм, устанавливают скорость перемещения наконечника/опор, равную 1 мм/мин.

Для образцов по 5.1.5 скорость перемещения наконечника вычисляют по ГОСТ Р 56810-2015 (подраздел 7.5), при трехточечном нагружении, и по ГОСТ Р 56805-2015 (метод В), при четырехточечном нагружении.

6.9 Нагружают образец с заданной постоянной скоростью перемещения наконечника/опор.

6.10 Записывают значения деформации в зависимости от нагрузки.

Значения регистрируют непрерывно или через регулярные интервалы, так чтобы при проведении испытания было записано не менее 50 значений.

6.11 Если разрушение образцов происходит вследствие межслоевого сдвига или вследствие смятия верхней или нижней грани в месте их соприкосновения сопорами/наконечником, результаты испытаний не учитывают и проводят испытания на новом образце.

Если более 50% образцов имеют неприемлемый вид разрушения, необходимо изменить отношение длины пролета к толщине образца (в случае межслойного сдвига) или диаметр опор/наконечника (в случае смятия в месте соприкосновения опор/наконечника и образца).

В расчет принимают образцы, у которых в процессе испытания разрушается верхняя или нижняя грань образца (крайние волокна).

Примечание - Под верхней гранью образца в настоящем стандарте понимают боковую поверхность образца, на которую воздействует нагрузка, под нижней гранью - боковую поверхность образца, противоположную нагружаемой.

6.12 Для описания характера, участка и места разрушения образца используют условные обозначения из трех символов в соответствии с таблицей 1.

Таблица 1

Первый символ | Второй символ | Третий символ | |||

Характер разрушения | Шифр | Участок разрушения | Шифр | Место разрушения | Шифр |

Растяжение | T | У наконечника | A | Верхняя грань | T |

Сжатие | C | Между опорами | B | Нижняя грань | B |

Изгиб | B | На опоре | S | Слева | L |

Межслойный сдвиг | S | Между нагружающими опорами и опорами с размещенным образцом | L | Справа | R |

Комбинированный | M (xyz) | Неизвестно | U | В середине | M |

Прочее | O | Различные | V | ||

Неизвестно | U | ||||

7 Обработка результатов

7.1 Строят график зависимости деформации от нагрузки для каждого испытанного образца.

Перед выполнением расчетов необходимо определить компенсацию нижней части графика, как описано в приложении А2.

7.2 Трехточечная схема нагружения

7.2.1 Максимальное напряжение при изгибе крайних волокон , МПа, вычисляют по формуле

![]() , (2)

, (2)

где - нагрузка, Н;

- длина пролета, мм;

- ширина образца, мм;

- толщина образца, мм.

Примечание - Формула (1) относится только к материалам, для которых напряжение линейно пропорционально деформации вплоть до разрушения образца и которые деформируются незначительно. Поскольку данное условие распространяется не на все материалы, в формуле (1) имеется погрешность. Однако, формула (1) действительна для сравнения результатов испытаний материалов в диапазоне значений деформации крайнего волокна от 0% до 2%. Также следует отметить, что для слоистых композитов максимальное напряжение может возникнуть не во внешнем слое. Для вычисления максимального напряжения при разрушении необходимо применить теорию изгиба балок из слоистых композитов. Таким образом, формула (1) позволяет получить кажущуюся прочность, исходя из теории изгиба однородных балок. Эта кажущаяся прочность в значительной степени зависит от последовательности укладки слоев в слоистых композитах.

7.2.2 Предел прочности при изгибе крайних волокон , МПа, вычисляют по формуле

![]() , (3)

, (3)

где - максимальная нагрузка, предшествующая разрушению образца, Н.

7.2.3 Напряжение при заданной деформации крайних волокон , МПа, вычисляют по формуле

![]() , (4)

, (4)

где - нагрузка, соответствующая значению деформации

, определяемая по графику "нагрузка-деформация", Н.

7.2.4 Максимальную деформацию крайних волокон , мм/мм, вычисляют по формуле

![]() , (5)

, (5)

где - значение деформации (прогиб), мм.

7.2.5 Секущий модуль упругости крайних волокон ![]() , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

![]() , (6)

, (6)

где - наклон секущей кривой графика "нагрузка-деформация".

7.3 Четырехточечная схема нагружения

7.3.1 Максимальное напряжение при изгибе крайних волокон , МПа, вычисляют по формуле

![]() . (7)

. (7)

7.3.2 Предел прочности при изгибе крайних волокон , МПа, вычисляют по формуле

![]() . (8)

. (8)

7.3.3 Напряжение при заданной деформации крайних волокон , МПа, вычисляют по формуле

![]() . (9)*

. (9)*

_______________

* Формула соответствует оригиналу. - .

7.3.4 Максимальную деформацию крайних волокон , мм/мм, вычисляют по формуле

![]() . (10)

. (10)

7.3.5 Секущий модуль упругости крайних волокон ![]() , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

![]() . (11)

. (11)

7.4 Модуль упругости

7.4.1 Хордовый модуль при изгибе крайних волокон ![]() , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

![]() , (12)

, (12)

где - изменение напряжения при изгибе для двух точек деформации в соответствии с таблицей 1, МПа;

- изменение деформации при изгибе для двух точек в соответствии с таблицей 1 (номинально 0,002).

7.4.2 Выбирают соответствующий диапазон деформаций для модуля упругости, определяемого хордой по таблице 2.

Таблица 2

Диапазон величины деформации для расчета определяемого по хорде модуля | |

Начальная точка | Конечная точка |

0,001 | 0,003 |

7.5 Статистическая обработка

7.5.1 Среднеарифметическое значение вычисляют по ГОСТ 14359-69* (подраздел 4.3).

_______________

* В оригинале наименование и обозначение стандарта выделено курсивом. - .

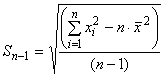

7.5.2 Стандартное отклонение вычисляют по формуле

, (13)

, (13)

где - результат измерения единичного значения;

- число наблюдений.

7.5.3 Коэффициент вариации , %, вычисляют по ГОСТ 14359-69* (подраздел 4.6).

_______________

* В оригинале наименование и обозначение стандарта выделено курсивом. - .

8 Протокол испытаний

Результаты проведения испытаний оформляют в виде протокола, содержащего: - ссылку на настоящий стандарт; - описание материала, включая: тип, обозначение, присвоенное изготовителем, номер партии, дату изготовления, нормативный документ или техническую документацию на материал; - процедуру изготовления образца; - сведения об используемом оборудовании для испытаний; - длину, ширину, толщину каждого образца; - условия кондиционирования; - условия в климатической камере (при ее применении); - число образцов; - схему приложения нагрузки; - длину пролета; - скорость испытания; - график зависимости "нагрузка-деформация" для каждого образца; - максимальное напряжение при изгибе, его среднеарифметическое значение, стандартное отклонение и коэффициент вариации; - предел прочности при изгибе, его среднеарифметическое значение, стандартное отклонение и коэффициент вариации; - напряжение при заданной деформации, его среднеарифметическое значение, стандартное отклонение и коэффициент вариации; - максимальную деформацию, ее среднеарифметическое значение, стандартное отклонение и коэффициент вариации; - секущий модуль упругости, его среднеарифметическое значение, стандартное отклонение и коэффициент вариации; - хордовый модуль при изгибе, его среднеарифметическое значение, стандартное отклонение и коэффициент вариации; - диапазон деформации; - характер разрушения и место разрушения; - дату проведения испытания. Примечание - См. ДА.4 (приложение ДА). |

Приложение А1

(обязательное)

Установка и измерение пролета

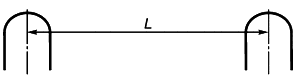

А1.1 Проводят линию или отметку в центре опоры, где она полностью соприкасается с образцом, как показано на рисунках А1.1 и А1.2.

|

- длина пролета

Рисунок А1.1 - Отметка на неподвижных опорах

|

- длина пролета

Рисунок А1.2 - Отметка на поворотных опорах

А1.2 Штангенциркулем измеряют длину пролета с погрешностью не более ±0,1 мм при длине менее 63 мм и с погрешностью не более ±0,3 мм при длине более или равной 63 мм.

А1.3 Для установки опор также может использоваться шаблон, пример которого показан на рисунке А1.3.

|

- расстояние между точками нагрузки;

- расстояние между точками опоры

Рисунок А1.3 - Шаблон для установки опор

Приложение А2

(обязательное)

Компенсация нижней части графика "нагрузка-деформация"

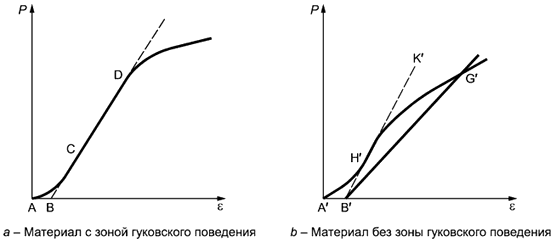

А2.1 На графике зависимости деформации от нагрузки, как показано на рисунке А2.1а, присутствует нижняя часть АС, которая не является характеристикой материала. Это искажение, вызванное компенсацией провисания и выравнивания или посадки образца. Для получения правильных значений таких параметров, как хордовый модуль и деформация при разрушении, это искажение необходимо компенсировать, чтобы получить исправленную точку нуль по оси деформации.

|

- нагрузка;

- деформация

Рисунок А2.1 - Графики зависимости "нагрузка-деформация"

А2.2 В случае если материал демонстрирует зону гуковского (линейного) поведения (см. рисунок А2.1а), продлевают прямую часть графика, обозначенную CD, до пересечения с осью и ставят точку В. Таким образом, точка В - это откорректированная точка нуль, от которой следует измерять все деформации.

А2.3 Наклон определяют путем деления изменения нагрузки между любыми двумя точками на прямой CD (или ее продолжении) на изменение деформации в тех же двух точках (измеренное из точки В).

А2.4 Если материал не проявляет линейных областей, как показано на рисунке А2.1b, то корректировку нуля выполняют в следующей последовательности:

- строят касательную к максимальному наклону в точке перегиба Н' и обозначают ее Н'К';

- продлевают касательную Н'К' до пересечения с осью в точке В'.

Точка В' - это откорректированная точка нуль, от которой следует измерять все деформации;

- используя точку В', нагрузку в любой точке на кривой (обозначают, как G') делят на деформацию в этот момент и получают хордовый модуль при изгибе (наклон линий B'G').

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДА.1

1.1 Настоящий метод испытания определяет изгибную жесткость и прочностные характеристики композитов с полимерной матрицей.

1.1.1 Метод А - Трехточечная система нагружения с нагружением незакрепленной балки через центр.

1.1.2 Метод В - Четырехточечная система нагружения через две точки нагрузки, равноудаленные от ближайших точек опоры, с расстоянием между точками нагрузки, равным половине расстояния между точками опоры.

Примечание 1 - В отличие от АСТМ Д6272, который позволяет нагружать и на половине, и на трети расстояния между точками опоры, в целях стандартизации геометрических параметров и упрощения расчетов, настоящий стандарт позволяет выполнять нагружение только на половине расстояния между точками опоры.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (подраздел 3.1) и ГОСТ 1.5-2001 (подраздел 3.7).

ДА.2

4 Сущность метода

4.1 Брусок прямоугольного сечения, имеющий опору, подобную балке, прогибается с постоянной скоростью следующим образом:

4.1.1 Метод А - Брусок покоится на двух опорах и нагружается с помощью нагружающего валика, равноудаленного от опор (см. рисунок 1).

4.1.2 Метод В - Брусок покоится на двух опорах и нагружается в двух точках (с помощью двух нагружающих валиков), каждый из которых равноудален от прилегающей точки опоры. Расстояние между нагружающими валиками (т.е. расстояние между точками нагрузки) равно половине расстояния между точками опоры (см. рисунок 2).

4.2 Силу, прилагаемую к образцу, и результирующий прогиб образца в центре пролета измеряют и записывают либо до момента разрушения одной из поверхностей, либо до достижения заданного значения деформации.

4.3 Основное различие между четырехточечной и трехточечной конфигурациями нагружения состоит в точке максимального момента изгиба и максимального напряжения при изгибе. В четырехточечной конфигурации момент изгиба является постоянным между элементами приложения силы. Следовательно, максимальное напряжение изгиба распределяется равномерно между центральными элементами приложения силы. В трехточечной конфигурации максимальное напряжение при изгибе сосредоточено непосредственно под центральным элементом приложения силы. Еще одно различие между трехточечной и четырехточечной конфигурациями заключается в присутствии результирующей силы вертикального сдвига в трехточечной конфигурации по всей балке, за исключением зоны, расположенной непосредственно под центральным элементом приложения силы, в то время как при четырехточечной конфигурации в зоне между центральными элементами приложения силы результирующая сила вертикального сдвига отсутствует. Расстояние между крайними опорными элементами не отличается от расстояния в трехточечной системе.

4.4 Конфигурацию испытания выбирают таким образом, чтобы ограничить внеплоскостную деформацию сдвига и избежать возникновения типов разрушения короткой балки, детально описанных в АСТМ Д2344/Д2344М.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.5).

ДА.3

10 Кондиционирование

10.1 Рекомендуемым состоянием образца перед проведением испытания является равновесие эффективной влаги при удельной относительной влажности воздуха, указанной в АСТМ Д5229/Д5229М; однако если заказчик проведения испытания прямо не указывает среду кондиционирования перед испытанием, кондиционирование не требуется, а испытание можно проводить на образцах в том виде, в котором они подготовлены.

Примечание 4 - Термин "влага", использованный в АСТМ Д5229/Д5229М, подразумевает не только испарение жидкости и ее конденсат, но и саму жидкость в больших количествах, как при погружении.

10.2 Процесс кондиционирования образца перед испытанием необходимо указывать в данных вместе с данными испытаний для учета уровней установленных воздействий окружающей среды и итогового содержания влаги.

10.3 Если процесс кондиционирования не проводится явным образом, в протоколе необходимо указать, что образец "не подвергся кондиционированию" и содержание влаги "неизвестно".

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.7).

ДА.4

14 Протокол

14.1 К сведениям, подлежащим записи в протокол по настоящему методу испытания, относят данные об идентификации материалов и механических испытаниях. Эти сведения заносят в протокол в соответствии с АСТМ Е1309 и Е1434. Протокол должен содержать минимум следующие сведения:

14.1.1 Статус изменения или дату выпуска используемого метода испытаний.

14.1.2 Даты и места проведения испытаний.

14.1.3 Имена лиц, проводящих испытания.

14.1.4 Используемый метод (А или В).

14.1.5 Любые изменения, вносимые в данный метод испытаний, отклонения от нормы, замеченные во время проведения испытаний, или проблемы с оборудованием, возникшие при проведении испытания.

14.1.6 Идентификацию испытуемого материала, включающую: технические условия на материал, тип материала, обозначение материала, наименование предприятия-изготовителя, серию или партию предприятия-изготовителя, источник (если материал получен не от изготовителя), дату сертификации, срок прекращения действия сертификации, диаметр волокна, количество и кручение волокон в жгуте или нити, размеры, форму или переплетение, массу волокна на единицу площади, тип матрицы, содержание матрицы из препрега и содержание летучих веществ в препреге.

14.1.7 Описание этапов изготовления, используемых для подготовки слоистого полимерного композита, в том числе: дату начала изготовления, дату окончания изготовления, требования к технологическому процессу, цикл отверждения, способ уплотнения и описание используемого оборудования.

14.1.8 Последовательность укладки слоев в слоистом полимерном композите по ориентации в них волокон.

14.1.9 При необходимости фиксируют в протоколе методы определения плотности, объемной доли армирования и пустотности, метод отбора проб и геометрические параметры, параметры испытания, а также результаты испытания.

14.1.10 Среднюю толщину слоя материала.

14.1.11 Результаты неразрушающего контроля.

14.1.12 Способ подготовки образца для испытаний, в том числе схему и метод его маркировки, геометрические параметры образца, метод отбора проб, а также способ резки образца.

14.1.13 Сроки и методы калибровки всех средств измерений и испытательного оборудования.

14.1.14 Тип испытательной установки, захваты, зажимы, данные выравнивания, частоту выборки данных, а также тип оборудования.

14.1.15 Размеры каждого образца не менее чем до трех значимых разрядов, включая ширину, толщину и общую длину образца.

14.1.16 Параметры и результаты кондиционирования, используемую методику, если она отличается от указанной в методе испытания.

14.1.17 Относительную влажность и температуру в испытательной лаборатории.

14.1.18 Среду в камере с искусственным климатом машины для испытаний (если она применяется) и время выдержки в данной окружающей среде.

14.1.19 Количество испытуемых образцов.

14.1.20 Длину расстояния между точками нагрузки, длину расстояния между точками опоры и отношение пролета к толщине.

14.1.21 Тип и размеры нагружающих и опорных валиков.

14.1.22 Скорость проведения испытания.

14.1.23 Размещение датчиков на образец, тип датчиков и калибровочные данные для каждого используемого датчика.

14.1.24 Кривые зависимости сила-прогиб для каждого образца. В случае применения компенсации нижней части кривой для зависимости сила-прогиб, указывают метод и значение смещения.

14.1.25 Систематизированные данные напряжения при изгибе в зависимости от деформации для каждого образца.

14.1.26 Отдельную прочность при изгибе и среднее значение, стандартное отклонение и коэффициент изменения (в процентах) для выборки. Отмечают, если нагрузка разрушения была меньше максимальной нагрузки перед разрушением.

14.1.27 Отдельную деформацию разрушения и среднее значение, стандартное отклонение и коэффициент изменения (в процентах) для выборки.

14.1.28 Диапазон деформации, используемый для определения модуля упругости по хорде.

14.1.29 Отдельные значения модуля упругости при изгибе по хорде и среднее значение, стандартное отклонение и коэффициент вариации (в процентах) для генеральной совокупности.

14.1.30 При использовании другого определения модуля упругости при изгибе, помимо модуля по хорде, описывают используемый метод, полученный коэффициент корреляции (если применимо) и диапазон деформации, используемые при оценке.

14.1.31 Отдельные значения альтернативного (см. выше) модуля упругости при изгибе и среднее значение, стандартное отклонение и коэффициент вариации (в процентах) для генеральной совокупности.

14.1.32 Отдельную максимальную прочность при изгибе и среднее значение, стандартное отклонение и коэффициент изменения (в процентах) для выборки. Отмечают испытания, при которых нагрузка разрушения была меньше максимальной нагрузки перед разрушением.

14.1.33 Для испытаний только на определение модуля при изгибе: максимальную прилагаемую нагрузку, деформации при максимальной нагрузке, расчетный модуль упругости при изгибе ().

14.1.34 Отдельную максимальную деформацию при изгибе и среднее значение, стандартное отклонение и коэффициент изменения (в процентах) для выборки. Отмечают испытания, сокращенные до 2% деформации.

14.1.35 Вид разрушения и место разрушения для каждого образца.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.10).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДБ.1

1.2 Поскольку оба метода в целом предусматривают слегка различающиеся значения характеристик, для сравнения испытания могут проводиться по любому из методов, при условии, что для всех испытаний используется один и тот же метод.

1.3 Значения, приводимые в единицах СИ или дюймах-фунтах, считаются стандартными. В тексте единицы дюймы-фунты приводятся в скобках. Величины, указанные в каждой системе, не являются точными эквивалентами; поэтому каждую систему необходимо использовать независимо от другой. Комбинирование величин из двух систем может привести к несоответствию стандарту.

1.4 Настоящий стандарт не претендует на полноту описания всех проблем безопасности, связанных с его использованием, если таковые имеются. В обязанности пользователя данного стандарта входит обеспечение соответствующих мер техники безопасности и охраны труда, а также решение вопроса о применимости нормативных ограничений перед началом применения стандарта.

ДБ.2

3 Терминология

3.1 Определения - В АСТМ Д3878 определены термины, относящиеся к высокомодульным волокнам и их композитам. В АСТМ Е6 определены термины, имеющие отношение к механическим испытаниям. АСТМ Е456 и АСТМ Е177 определяют термины, имеющие отношение к статистике.

В случае расхождения в определениях терминов АСТМ Д3878 имеет приоритет перед другими стандартами.

3.2 Определения терминов, относящихся к данному стандарту:

3.2.1 Прочность при изгибе n: Максимальное напряжение на внешней поверхности образца для испытания на изгиб, соответствующее пиковой прилагаемой силе, вызывающей разрушение при изгибе.

3.2.2 Модуль упругости при изгибе n: Отношение диапазона напряжения к соответствующему диапазону деформации для испытательного образца, нагруженного в состоянии изгиба.

3.3 Символы:

- ширина образца;

- коэффициент вариации выборки в процентах;

![]() - модуль упругости при изгибе по хорде;

- модуль упругости при изгибе по хорде;

![]() - секущий модуль упругости при изгибе;

- секущий модуль упругости при изгибе;

- толщина образца;

- расстояние между точками опоры;

- наклон секущей кривой зависимости "нагрузка-прогиб";

- количество образцов;

- прилагаемая сила;

- среднеквадратичное отклонение образца;

- измеренное или полученное свойство;

- выборочное среднее значение;

- прогиб центрального пролета образца;

- деформация на наружной поверхности центрального пролета образца;

- напряжение на наружной поверхности центрального пролета образца.

ДБ.3

5 Значение и применение

5.1 Настоящий метод испытания определяет эластичные свойства (в том числе прочность, жесткость и характеристику "нагрузка-прогиб") композитных материалов с полимерной матрицей в установленных условиях. Метод А используется для трехточечного нагружения, а метод В - для четырехточечного нагружения. Настоящий метод испытания был разработан для оптимального использования с композитами, армированными непрерывным волокном, с полимерной матрицей и в нескольких отношениях отличается от других методов испытания эластичных свойств, в том числе использования стандартного отношения пролета к толщине 32:1 против отношений 16:1, используемого для АСТМ Д790 (метод, ориентированный на испытание пластмасс, описывающий трехточечный изгиб) и АСТМ Д6272 (метод, ориентированный на испытание пластмасс, описывающий четырехточечный изгиб).

5.2 Данный метод испытания призван изучить прочность длинной балки в сравнении с прочностью короткой балки, описанной в АСТМ Д2344/Д2344М.

5.3 Эластичные свойства, определенные по представленным методам, могут использоваться для контроля качества и составления спецификаций, а также при техническом проектировании.

5.4 Описанные методы могут быть использованы при оценке нескольких внешних условий в определении того, какие из них являются конструктивными факторами и требуют дальнейших испытаний.

5.5 Они также могут использоваться для определения эластичных свойств конструкций.

ДБ.4

6 Мешающее воздействие

6.1 Эластичные свойства могут отличаться в зависимости от того, какая поверхность образца подвержена сжатию, поскольку слоистые полимерные композиты не имеют идеальной симметричной структуры (даже если она предполагается); такие различия будут сдвигать нейтральную ось и способствовать дальнейшему воздействию даже умеренной асимметрии в слоистом полимерном композите. Эластичные свойства могут также зависеть от толщины образца, сред кондиционирования или испытания, а также скорости деформации. При анализе нескольких наборов данных эти параметры должны быть эквиваленты всем сопоставляемым данным.

6.2 Для слоистых пластиков с разнонаправленными волокнами и небольшим или средним количеством слоев модуль упругости при изгибе и прочность при изгибе могут зависеть от последовательности укладки слоев и необязательно будут связаны с модулем упругости при растяжении, который не зависит от последовательности укладки слоев.

6.3 Расчет эластичных свойств в разделе 13 настоящего стандарта основан на теории изгиба балок, в то время как образцы в целом можно называть пластинами. В некоторых случаях различия могут быть значительными, особенно для слоистых полимерных композитов с большим количеством слоев, уложенных в направлении 45°. Отклонения от теории изгиба балок уменьшаются по мере уменьшения ширины.

6.4 Нагружающие валики могут быть неподвижными, поворотными или вращающимися. Как правило, при испытании композитных материалов используются неподвижные или поворотные нагружающие валики. Тип нагружающего валика может повлиять на результаты, поскольку невращающиеся парные опоры на стороне растяжения или сжатия образца создают незначительные продольные силы и моменты сопротивления на балке, которые накладываются на предполагаемую нагрузку. Тип используемых опор заносят в протокол согласно разделу 14. Нагружающие валики должны обеспечивать равномерный контакт с образцом по всей ширине. Отсутствие равномерного контакта может повлиять на эластичные свойства, спровоцировав разрушение в результате раздавливания и неравномерного нагружения балки. Формулы, используемые в настоящем стандарте, предполагают нагружение по однородной линии на опорах образца по всей ширине образца; отклонения от данного типа нагружения выходят за рамки настоящего стандарта.

ДБ.5

12 Проверка достоверности

Значения свойств при разрушении не рассчитывают для образца, который разрушился из-за какого-либо очевидного дефекта, если такой дефект не является исследуемым параметром. Образцы, разрушающиеся по недопустимому сценарию разрушения, не учитываются при расчетах эластичных свойств. Повторное испытание требуется для любого образца, для которого не рассчитаны значения. Если значительная доля (>50%) образцов разрушается по неприемлемому сценарию разрушения, необходимо пересмотреть отношение пролета к толщине (при чрезмерных разрушениях сдвига) или диаметр нагружающего валика (при разрушении под нагружающим валиком).

ДБ.6

15 Точность и систематическая погрешность

15.1 Точность. Данные, необходимые для выработки точного заключения, в настоящий момент не доступны для данного метода испытания.

15.2 Систематическая погрешность. Для данного метода испытаний невозможно определить систематическую погрешность, поскольку отсутствует приемлемый эталонный образец.

Приложение ДВ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДВ.1

Обозначение ссылочного национального или межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного стандарта АСТМ |

ГОСТ 28840-90 | * | ASTM Е4-13 "Практические указания по проверке усилия испытательных установок" |

ГОСТ Р 56762-2015 | MOD | ASTM D5229/D5229M-12 "Стандартный метод определения влагопоглощения и равновесного состояния композитных материалов с полимерной матрицей" |

ГОСТ Р 56805-2015 | * | ASTM D6272-02 "Метод испытания на определение эластичных свойств при изгибе неармированных и армированных пластмасс и электроизоляционных материалов методом четырехточечного изгиба" |

ГОСТ Р 56810-2015 | MOD | ASTM D790-10 "Стандартный метод испытаний свойств при изгибе неармированных и армированных пластиков и электроизоляционных материалов" |

ГОСТ Р 56813-2015 | MOD | ASTM D5687/D5687M-95(2007) "Руководство для приготовления плоских составных панелей с указаниями по обработке с целью приготовления образцов" |

* Не является гармонизированным. | ||

Приложение ДГ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДГ.1

Структура настоящего стандарта | Структура стандарта ASTM D7264/D7264M-15 |

* | 3 Терминология |

3 Сущность метода (раздел 4) | 4 Краткое описание метода испытаний |

* | 5 Значение и применение |

* | 6 Мешающее воздействие |

4 Оборудование (раздел 7) | 7 Аппаратура |

5 Подготовка к проведению испытаний (разделы 8, 9, 10) | 8 Испытательные образцы |

9 Количество испытательных образцов | |

10 Кондиционирование | |

6 Проведение испытаний (раздел 11) | 11 Методика |

* | 12 Проверка достоверности |

7 Обработка результатов (раздел 13) | 13 Расчет |

8 Протокол испытаний (раздел 14) | 14 Протокол |

* | 15 Точность и систематическая погрешность |

** | 16 Ключевые слова |

Приложение А1 Установка и измерение пролета | Приложение А1 Измерение и установка пролета |

Приложение А2 Компенсация нижней части графика "нагрузка-деформация" | Приложение А2 Компенсация нижней части кривой |

Приложение ДА Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ | |

Приложение ДБ Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ | |

Приложение ДВ Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ | |

Приложение ДГ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

* Данный раздел исключен, т.к. носит справочный характер. | |

УДК 678.017:006.354 | ОКС 83.120 |

Ключевые слова: полимерные композиты, метод определения характеристик при изгибе | |

Электронный текст документа

и сверен по:

, 2017