ГОСТ Р 55073-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ХИМОСТОЙКИЕ ПОЛИМЕРНЫЕ КОМПОЗИТЫ ДЛЯ РЕМОНТА ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

Общие технические условия

Resistance polymer composites for repairing industrial pipe-line. Specifications

ОКС 83.120

ОКП 22 9600

19 1635

Дата введения 2014-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г., N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов" совместно с Обществом с ограниченной ответственностью Специальное конструкторское бюро "Мысль"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 063 "Стеклопластики, стекловолокно и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 ноября 2012 г. N 771-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.-2012* (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети интернет (gost.ru)

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 1.0-2012. - .

Введение

Настоящий стандарт разработан с целью формирования целостной системы защиты технологического оборудования от воздействия агрессивных производственных факторов, а также для создания нормативно-технической базы системы технического обслуживания и ремонта оборудования с помощью специальных композитных материалов.

1 Область применения

Настоящий стандарт устанавливает общие требования к химостойким полимерным композитам, предназначенным для ремонта технологических трубопроводов (далее - химостойкие полимерные композиты), эксплуатируемых на опасных производственных объектах, на промышленных предприятиях в различных отраслях производственно-хозяйственной деятельности для транспортирования газообразных, парообразных и жидких, в том числе пульпообразных сред в диапазоне от остаточного давления (вакуума) 0,001 МПа до условного давления 10 МПа и рабочих температур от минус 50 °С до плюс 180 °С.

Стандарт устанавливает классификацию, общие технические требования, правила приемки, методы контроля, а также правила применения химостойких полимерных композитов.

Положения настоящего стандарта являются основополагающими при разработке рабочей документации, в том числе технических условий и других нормативных и технических документов на ремонтные процессы и операции при ремонте технологических трубопроводов композитными материалами.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 52108 Ресурсосбережение. Обращение с отходами. Основные положения

ГОСТ Р 54559-2011 Трубы и детали трубопроводов из реактопластов, армированных волокном. Термины и определения

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.407-84 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.004-74 Респираторы фильтрующие противогазовые РПГ-67. Технические условия

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 "Лепесток". Технические условия

ГОСТ 12.4.068-79 Система стандартов безопасности труда. Средства индивидуальной защиты дерматологические. Классификация и общие требования

ГОСТ 12.4.121-83 Система стандартов безопасности труда. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 17.1.3.13-86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения

ГОСТ 17.4.3.04-85 Охрана природы. Почвы. Общие требования к контролю и охране от загрязнения

ГОСТ 4647-80 Пластмассы. Метод определения ударной вязкости по Шарпи

ГОСТ 4648-81* Пластмассы. Метод испытания на статический изгиб

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 4648-71. - .

ГОСТ 9550-81 Пластмассы. Методы определения модуля упругости при растяжении, сжатии и изгибе

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 12020-72 Пластмассы. Методы определения стойкости к действию химических сред

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 17035-86 Пластмассы. Методы определения толщины пленок и листов

ГОСТ 20010-93 Перчатки резиновые технические. Технические условия

ГОСТ 21341-75 Пластмассы и эбонит. Метод определения теплостойкости по Мартенсу

ГОСТ 22372-77 Материалы диэлектрические. Методы определения диэлектрической проницаемости и тангенса угла диэлектрических потерь в диапазоне частот от 100 до 5·10 в ст. 6 Гц

ГОСТ 30480-97 Обеспечение износостойкости изделий. Методы испытаний на износостойкость. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 54559, а также следующие термины с соответствующими определениями:

3.1 ламинирование: Послойное нанесение смолы и армирующего материала на защищаемую поверхность.

3.2 опасный производственный объект; ОПО: Объект, на котором получаются, используются, перерабатываются, образуются, хранятся, транспортируются, уничтожаются следующие опасные вещества: воспламеняющиеся, окисляющиеся, горючие, токсичные, а также вещества, представляющие опасность для окружающей природной среды.

3.3

ремонт: Комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей. |

Примечание - Под работоспособностью в настоящем стандарте следует понимать работоспособное состояние (см. 3.4).

3.4

работоспособное состояние: Состояние изделия, при котором оно способно выполнить требуемую функцию при условии, что предоставлены необходимые внешние ресурсы. [ГОСТ Р 27.002-2009, статья 24] |

3.5 проект производства работ; ППР: Основной документ в системе организационно-технологической подготовки ремонтно-восстановительных работ.

4 Технические требования

4.1 Химостойкие полимерные композиты должны быть изготовлены в соответствии с требованиями настоящего стандарта, нормативного или технического документа на конкретный химостойкии полимерный композит или по технологическому регламенту на конкретный химостойкий полимерный композит, утвержденному в установленном порядке.

4.2 Химостойкие полимерные композиты изготавливают методом ручного ламинирования.

4.3 Основные показатели и характеристики

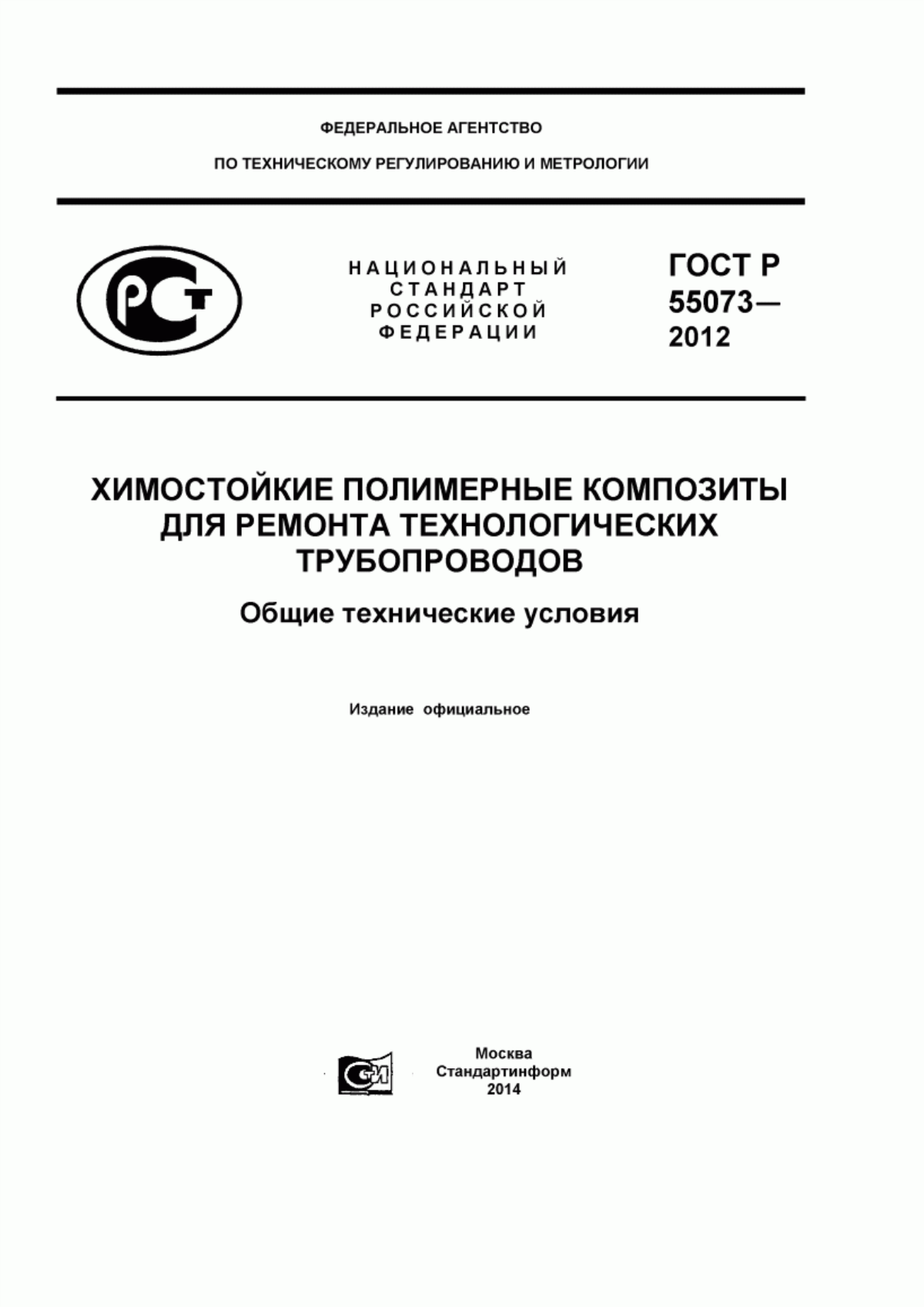

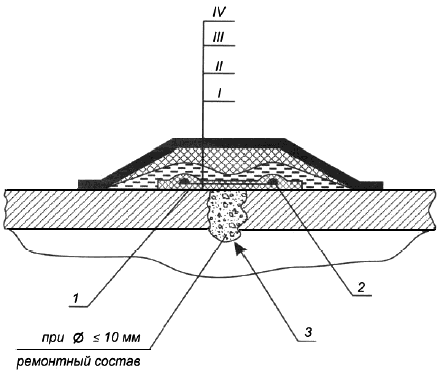

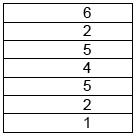

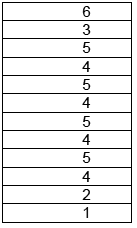

4.3.1 Химостойкие полимерные композиты состоят из защитного, силового, технологического и специального слоя. Общий вид химостойких полимерных композитов приведен на рисунке 4.1.

I - специальный слой; II - технологический слой; III - силовой слой; IV - защитный слой; 1 - трубопровод; - дефектный участок

Рисунок 4.1

4.3.2 Защитный слой обеспечивает защиту от механических воздействий, воздействий ультрафиолета, тепловых воздействий и др.

4.3.3 Силовой слой обеспечивает прочностные характеристики химостойких полимерных композитов, которые должны соответствовать прочностным характеристикам материала технологических трубопроводов или быть выше.

Для безнапорных технологических трубопроводов силовой слой изготавливают из стеклянной ткани массой на единицу площади от 200 до 300 г/м, пропитанной термореактивной смолой. Количество слоев стеклянной ткани зависит от толщины силового слоя, которая должна быть равна толщине стенки технологических трубопроводов.

Для напорных технологических трубопроводов силовой слой изготавливают из тканей из стеклянного ровинга, стеклянного ровинга, лент из углеволокна или тонкой металлической сетки в комбинации с тканью из стеклянного ровинга. Допускается использовать другие варианты исполнения силового слоя, подтвержденные испытаниями образцов. Расчет толщины силового слоя приведен в приложении А.

4.3.4 Технологический слой обеспечивает водо- и газонепроницаемость химостойких полимерных композитов в пределах рабочих давлений технологических трубопроводов.

Технологический слой изготавливают из двух слоев стеклянных матов на порошковом связующем массой на единицу площади не менее 450 г/м, пропитанных химостойкой термореактивной смолой не менее чем на 75%.

4.3.5 Специальный слой изготавливают из одного или двух слоев стеклянной или синтетической вуали массой на единицу площади от 30 до 50 г/м, пропитанных химостойкой термореактивной смолой не менее чем на 90%, или из химостойкого пленочного или листового материала.

Состав специального слоя зависит от типа воздействия внешней среды и его устанавливают в нормативной или технической документации на химостойкий полимерный композит с учетом требований настоящего стандарта, технологической документации утвержденных в установленном порядке.

4.3.6 По прочностным характеристикам химостойкие полимерные композиты должны соответствовать требованиям, приведенным в таблице 4.1.

Таблица 4.1 - Прочностные характеристики химостойких полимерных композитов и методы их контроля

Характеристика | Значение показателя | Метод контроля |

Прочность при растяжении, МПа, не менее | 1180 | По 7.2.1 |

Изгибающее напряжение при разрушении, МПа, не менее | 1240 | По 7.2.2 |

Модуль упругости при растяжении, ГПа, не менее | 41 | По 7.2.3 |

Модуль упругости при изгибе, ГПа, не менее | 27 | По 7.2.4 |

Ударная вязкость, кДж/м | 115 | По 7.2.5 |

4.3.7 По эксплуатационным характеристикам химостойкие полимерные композиты должны соответствовать требованиям, приведенным в таблице 4.2.

Таблица 4.2 - Эксплуатационные характеристики химостойких полимерных композитов и методы их контроля

Характеристика | Значение показателя | Метод контроля |

Износостойкость | Согласно условиям эксплуатации | По 7.2.6 |

Предельное водопоглощение, %, не более | 1 | По 7.2.7 |

Диэлектрическая проницаемость | 4,5 | По 7.2.8 |

Теплостойкость по Мартенсу, К | 423-533 | По 7.2.9 |

4.3.8 По физико-химических характеристикам химостойкие полимерные композиты должны соответствовать требованиям, приведенным в таблице 4.3.

Таблица 4.3 - Физико-механические характеристики химостойких полимерных композитов и методы их контроля

Характеристика | Значение показателя | Метод контроля |

Плотность, кг/м | 1600-2100 | По 7.2.10 |

Толщина, мм | Согласно условиям эксплуатации | По 7.2.11 |

4.3.9 Поверхность химостойкого полимерного композита должна быть без пор, растрескваний, отслоений, морщин, вздутий, посторонних предметов и не иметь мест выхода на поверхность непропитанного термореактивной смолой армирующего наполнителя.

4.4 Минимальные толщины стенок технологических трубопроводов для предварительного выбора полимерного композита приведены в приложении Б.

4.5 Послойный раскрой армирующего наполнителя для набора заданной толщины химостойкого полимерного композита приведен в приложении В.

4.6 Справочные данные по соотношению между числом слоев, массой армирующего наполнителя и получаемой толщиной химостойкого полимерного композита приведены в приложении Г.

4.7 Требования к сырью и материалам

4.7.1 Сырье и материалы, применяемые для изготовления химостойкого полимерного композита, должны соответствовать требованиям действующих нормативных или технических документов, иметь сопроводительную документацию, включая протоколы испытаний, или должны быть подвергнуты входному контролю.

4.7.2 Требования к характеристикам смол, армирующих наполнителей и другому сырью и материалам, применяемым для изготовления химостойкого полимерного композита, должны быть установлены в нормативном или техническом документе на конкретный химостойкий полимерный композит или в технологическом регламенте на конкретный химостойкий полимерный композит, утвержденном в установленном порядке.

5 Требования безопасности и охрана окружающей среды

5.1 Требования безопасности

5.1.1 Химостойкие полимерные композиты при контакте с ними не представляют опасности для человека, и работа с ними не требует специальных мер безопасности.

5.1.2 При подготовке производства и механической обработке химостойких полимерных композитов в воздушную среду рабочей зоны выделяются пары стирола и ацетона, фрагменты стекловолокна, стеклянная пыль, пыль стеклокомпозитного материала, вызывающие раздражение слизистых оболочек глаз, раздражение кожи, зуд и оказывающие фиброгенное воздействие на верхние дыхательные пути. При подготовке смолы в рабочей зоне и при контроле процесса напыления, намотки или выкладки возможно попадание ее на кожу рук, что вызывает раздражение и дерматиты.

Предельно-допустимые концентрации (ПДК) и классы опасности указанных веществ в воздухе рабочей зоны по ГОСТ 12.1.005 и [1] приведены в таблице 5.1.

Таблица 5.1 - Предельно допустимые концентрации и классы опасности веществ

Вещество | ПДК | Класс опасности |

Пыль стеклокомпозита | 5 | 3 |

Стирол | 30/10 | 3 |

Пероксид циклогексанона | 1 | 3 |

Стекловолокно | 2 | 3 |

Стеклянная пыль | 2 | 3 |

Ацетон | 200 | 4 |

5.1.3 При производстве, в том числе при механической обработке химостойких полимерных композитов, должны выполняться требования безопасности в соответствии с ГОСТ 12.3.030.

5.1.4 Для защиты от вредного воздействия, указанного в 5.1.2, применяют средства коллективной и индивидуальной защиты работающих по ГОСТ 12.4.011.

5.1.5 Для защиты органов дыхания от паро- и газообразных вредных веществ необходимо использовать фильтрующие противогазовые респираторы РПГ-67 (патрон А) по ГОСТ 12.4.004. Для защиты органов дыхания от пыли и аэрозолей необходимо использовать респираторы ШБ-1 "Лепесток" по ГОСТ 12.4.028.

Для защиты кожи рук применяют пасту на основе ланолина, силиконовый крем для рук, технические резиновые перчатки по ГОСТ 20010, а также индивидуальные защитные дерматологические средства с маркировкой Пн, Пт, Ск и О по ГОСТ 12.4.068.

5.1.6 К работе по изготовлению химостойких полимерных композитов могут допускаться лица не моложе 18 лет, прошедшие предварительный медицинский осмотр в соответствии с требованиями Минздрав России, специальное обучение, вводный инструктаж по технике безопасности, пожарной безопасности, а также сдавшие экзамены специальной комиссии.

5.1.7 Состояние воздуха рабочей зоны в производственных помещениях должно соответствовать санитарно-гигиеническим требованиям ГОСТ 12.1.005 и гигиеническим нормативам [1].

5.1.8 Производственные помещения, в которых изготавливают химостойкие полимерные композиты, а также проводят их механическую обработку, должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021, а рабочие места - местными отсосами, обеспечивающими выполнение требований 5.1.7.

5.1.9 Химостойкий полимерный композит неэлектропроводен, невзрывоопасен, относится к трудносгораемым материалам по ГОСТ 12.1.044.

5.1.10 Пожарную безопасность на предприятии и рабочих местах следует обеспечивать в соответствии с требованиями ГОСТ 12.1.004.

5.1.11 В местах производства работ с химостойким полимерным композитом, а также вблизи мест складирования сырья и материалов запрещается разводить огонь, хранить легковоспламеняющиеся вещества.

5.1.12 Рабочие места и места складирования сырья и материалов должны быть оборудованы средствами пожаротушения (водой, пеной, песком, кошмой). При тушении изделий в закрытых помещениях следует использовать промышленные фильтрующие противогазы по ГОСТ 12.4.121, тип I.

5.1.13 В соответствии с правилами защиты от статического электричества по ГОСТ 12.1.018 оборудование должно быть заземлено. Относительная влажность в рабочем помещении должна соответствовать требованиям ГОСТ 12.1.005. Рабочие места должны быть снабжены резиновыми ковриками. Общая электробезопасность должна соответствовать требованиям ГОСТ Р 12.1.019.

5.1.14 Все оборудование, используемое в производственном процессе изготовления емкостей должно отвечать требованиям ГОСТ 12.2.003.

5.2 Охрана окружающей среды

5.2.1 Применительно к использованию химостойких полимерных композитов специальные требования к охране окружающей среды не предъявляют.

5.2.2 Выделяющиеся в атмосферу при производстве и механической обработке паро-, газообразные вещества и пыль не должны превышать норм ПДК, установленных гигиеническими нормативами [2].

5.2.3 При аварийной ситуации на предприятии требования к контролю и охране от загрязнения почв по ГОСТ 17.4.3.04, требования к охране поверхностных вод от загрязнения по ГОСТ 17.1.3.13.

5.2.4 Обращение с отходами по ГОСТ Р 52108. Неиспользуемые отходы производства подлежат утилизации, в случае невозможности утилизации отходы производства должны собираться и вывозиться в места захоронения с соблюдением требований [3] и по согласованию с органами Роспотребнадзора.

6 Правила приемки

6.1 Химостойкие полимерные композиты принимают поштучно по зонам ремонта.

6.2 По завершению ремонта участка технологического трубопровода химостойким полимерным композитом составляют документ о качестве (паспорт), содержащий следующие данные:

- наименование предприятия-изготовителя и его товарный знак;

- юридический адрес;

- площадь химостойкого полимерного композита, м;

- дату нанесения химостойкого полимерного композита;

- слои химостойкого полимерного композита;

- схему технологического процесса нанесения химостойкого полимерного композита с указанием методов и режимов подготовки, способа нанесения и режимов постотверждения;

- характеристику рабочей среды, в которой эксплуатируется технологический трубопровод;

- дату проведения последующего осмотра.

- результаты проведенных испытаний или подтверждение о соответствии качества изделия требованиям настоящего стандарта;

- обозначение настоящего стандарта.

6.3 Для проверки соответствия химостойкого полимерного композита требованиям настоящего стандарта проводят входной контроль сырья и материалов, операционный контроль процесса изготовления, приемо-сдаточные испытания. Объем работ по каждому виду контроля должен соответствовать ППР, разработанный технической службой предприятия-изготовителя.

6.3.1 Входной контроль сырья и материалов проводит служба технического контроля предприятия изготовителя-изготовителя* в соответствии с нормативными и техническими документами на продукцию. Объем работ входного контроля включает в себя:

________________

* Текст документа соответствует оригиналу. - .

- оценку внешнего вида, вязкости, времени желатинизации при температуре окружающего воздуха от 18 °С до 22 °С для термореактивной смолы;

- испытания на разрывную нагрузку, определение массовой доли для армирующего наполнителя;

- оценку внешнего вида, определение содержания активного кислорода для катализаторов;

- оценку внешнего вида и срока годности для ускорителей.

6.3.2 Операционный контроль проводят на всех стадиях изготовления химостойкого полимерного композита. Объем работ операционного контроля включает:

- правильность раскроя армирующих наполнителей;

- правильность расхода и периодов введения исходных компонентов при приготовлении термореактивных смол в соответствии с рекомендациями компании производителя смолы;

- однородность массы термореактивной смолы, отсутствие сгустков;

- качество пропитки армирующих наполнителей;

- правильность выполнения заданной структуры армирования (очередность укладки слоев, в зависимости от марки армирующего наполнителя, соблюдение размеров перекроя и зазоров при укладке встык, количество слоев);

- равномерность уплотнения уложенных слоев армирующего наполнителя по отсутствию непропитанных участков, воздушных включений, складок;

- расход армирующих наполнителей, термореактивной смолы и соотношение армирующего наполнителя и термореактивной смолы;

- режимы отверждения и постотверждения;

- режимы выдержки до механической обработки и стабилизации прочностных свойств.

6.3.3 Приемо-сдаточные испытания химостойкого полимерного композита проводят с целью контроля соответствия его характеристик требованиям настоящего стандарта с применением сплошного контроля, включают в себя:

- контроль дефектов поверхности (см. 4.3.9);

- контроль прочностных характеристик (см. 4.3.6);

- контроль эксплуатационных характеристик (см. 4.3.7);

- контроль физико-химических характеристик (см. 4.3.8)

6.3.3.1 Объем выборки при приемо-сдаточных испытаниях устанавливают в нормативном или техническом документе на конкретный химостойкий полимерный композит.

6.3.3.2 При получении неудовлетворительных результатов приемо-сдаточных испытаний по контролируемым показателям проводят повторные испытания по данным показателям на удвоенном количестве образцов. В случае получения неудовлетворительных результатов повторных испытаний химостойкий полимерный композит бракуется.

6.4 Требования к испытаниям и приемке отремонтированных технологических трубопроводов должны соответствовать [4].

7 Методы контроля

7.1 Контроль дефектов поверхности осуществляют визуально без применения увеличительных приборов при равномерной освещенности.

7.2 Контроль прочностных, эксплуатационных, физико-химических характеристик химостойкого полимерного композита производят на образцах, вырезанных из специально приготовленных образцов-свидетелей, которые необходимо изготавливать одновременно с изготовлением химостойкого полимерного композита, в тех же условиях, из одних и тех же исходных материалов, по той же технологии или из технологических припусков.

7.2.1 Прочность при растяжении химостойкого полимерного композита определяют по ГОСТ 11262.

7.2.2 Изгибающее напряжение при разрушении химостойкого полимерного композита определяют по ГОСТ 4648.

7.2.3 Модуль упругости при растяжении химостойкого полимерного композита определяют по ГОСТ 9550.

7.2.4 Модуль упругости при изгибе химостойкого полимерного композита определяют по ГОСТ 9550.

7.2.5 Ударную вязкость химостойкого полимерного композита определяют по ГОСТ 4647.

7.2.6 Износостойкость химостойкого полимерного композита определяют по ГОСТ 30480.

7.2.7 Предельное водопоглощение химостойкого полимерного композита определяют по ГОСТ 12020. Порядок подготовки образцов приведен в приложении Д.

7.2.8 Диэлектрическую проницаемость химостойкого полимерного композита определяют по ГОСТ 22372.

7.2.9 Теплостойкость по Мартенсу химостойкого полимерного композита определяют по ГОСТ 21341.

7.2.10 Плотность химостойкого полимерного композита определяют по ГОСТ 15139.

7.2.11 Толщину химостойкого полимерного композита определяют по ГОСТ 17035.

8 Указания по изготовлению и эксплуатации

8.1 Выполнение ремонтно-восстановительных работ на технологическом трубопроводе

8.1.1 Последовательность выполнения работ по ремонту технологических трубопроводов:

- анализ условий эксплуатации технологических трубопроводов, причин и видов разрушений и износа;

- выбор химостойких полимерных композитов для ремонта технологических трубопроводов и сопутствующих технологий их нанесения;

- изготовление и испытание образцов химостойких полимерных композитов для оценки их соответствия требуемым параметрам эксплуатации технологических трубопроводов;

- составление и утверждение ППР;

- получение разрешительных документов на ведение ремонтных работ;

- проведение ремонтных работ согласно утвержденного ППР;

- контроль качества работ, подготовка и согласование эксплуатационной документации;

- сдача работ заказчику.

Ремонтируемый участок технологического трубопровода должен быть очищен от старой краски, следов ржавчины, масляных и других видов загрязнений, способами, принятыми для данных видов технологических трубопроводов. Поверхность перед нанесением ремонтного покрытия должна быть чистой, сухой и свободной от других видов наружных покрытий.

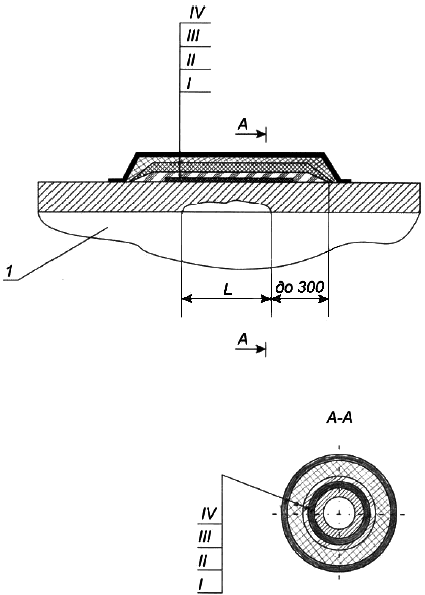

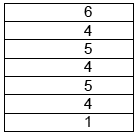

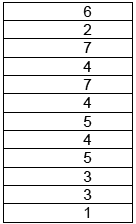

8.1.2 Ремонт дефектного участка технологического трубопровода с давлением рабочей среды от 0,2 МПа выполняют так как показано на рисунке 8.1.

I - специальный слой; // - технологический слой; /// - силовой слой; IV - защитный слой; 1 - ровинг; - жгут ровинга радиусом не менее 5 мм

Рисунок 8.1

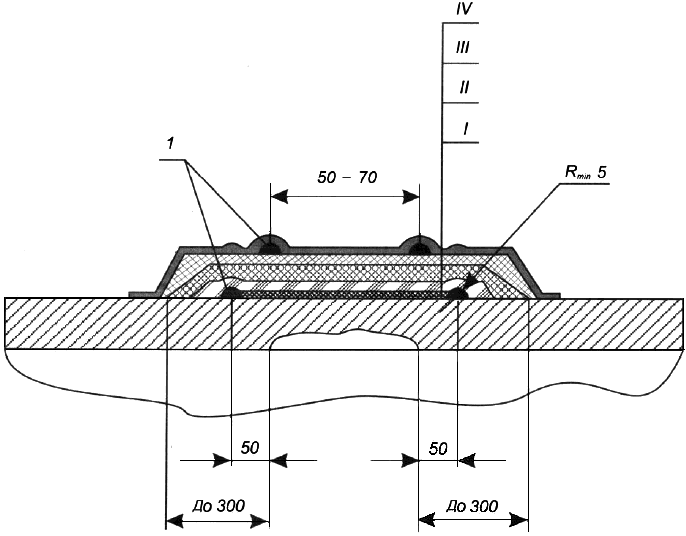

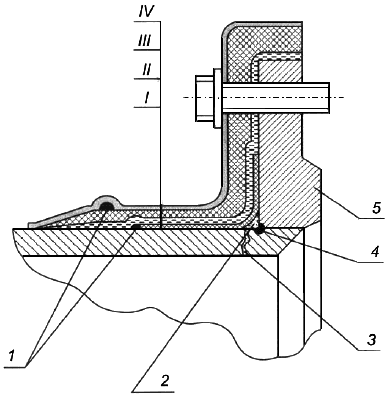

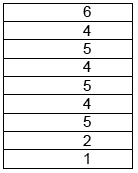

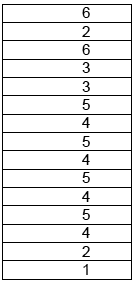

8.1.3 Ремонт трещин технологических трубопроводов выполняют в следующей последовательности (см. рисунок 8.2):

- засверливают края трещины сверлом от 2,5 до 5 мм для предотвращения ее расширения;

- ручной углошлифовальной машиной обрабатывают края трещины под углом 60°; острые углы - скругляют. Поверхность обезжиривают;

- в образовавшуюся щель шпателем закладывают ремонтный состав холодного отверждения;

- на участок технологического трубопровода с заделанной трещиной наносят химостойкий полимерный композит в соответствии с рисунками 4.1, 8.2.

I - специальный слой; II - технологический слой; III - силовой слой; IV - защитный слой; 1 - ремонтный состав; 2 - трещина; 3 - засверловка по краям трещины

Рисунок 8.2

8.1.4 Ремонт сквозных повреждений технологических трубопроводов осуществляют так, как показано на рисунке 8.3. В качестве накладки может быть использован тонкий стальной лист, рулонный стеклотекстолит, полимерные листы со специальными свойствами и др.

I - специальный слой; II - технологический слой; III - силовой слой; IV - защитный слой; 1 - накладка; 2 - бандаж; 3 - сквозное повреждение

Рисунок 8.3

Бандаж может быть выполнен упаковочной лентой, рогожей, тонкой проволокой и др.

Если сквозные повреждения небольшого диаметра (до 10 мм), их заполняют ремонтным составом - "холодная сварка". После этого на участок технологического трубопровода с заделанным сквозным повреждением наносят химостойкий полимерный композит.

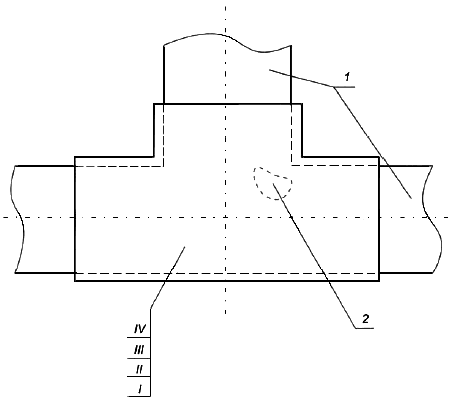

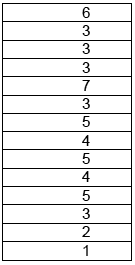

8.1.5 Ремонт технологических трубопроводов в зоне ответвлений проводят в соответствии с рисунком 8.4.

I - специальный слой; II - технологический слой; III - силовой слой; IV - защитный слой; 1 - технологический трубопровод; 2 - дефектный участок

Рисунок 8.4

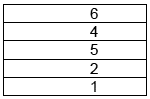

8.1.6 Ремонт технологических трубопроводов в зоне фланцевого соединения выполняют по схеме, приведенной на рисунке 8.5.

I - специальный слой; II - технологический слой; III - силовой слой; IV - защитный слой; 1 - ровинг; 2 - шпатлевка; 3 - дефект, заполняемый ремонтным составом; 4 - сварка; 5 - фланец

Рисунок 8.5

8.2 Ремонт химостойкого полимерного композита

8.2.1 Ремонт химостойкого полимерного композита производят в порядке восстановления его отдельных участков, на которых преждевременно образовались дефекты (пузыри, растрескивание, отслоение, и т.п.), и в порядке капитального ремонта деградирующего химостойкого полимерного композита в целом, для обеспечения его защитных свойств до следующего капитального ремонта.

Восстановление отдельных участков химостойкого полимерного композита производится по мере необходимости. Капитальный ремонт производят в плановые сроки, которые устанавливают в зависимости от степени агрессивности рабочей среды технологических трубопроводов.

Примерная периодичность капитальных ремонтов:

- при слабой степени агрессивности среды - восемь лет;

- при средней агрессивности среды - пять лет;

- при сильной степени агрессивности среды - два года.

8.2.2 При ремонте химостойкого полимерного композита, соответствующие участки поверхности технологических трубопроводов должны быть полностью освобождены от разрушенного химостойкого полимерного композита, очищены и тщательно подготовлены к повторному нанесению полимерного композита. Подготовленная поверхность технологического трубопровода должна быть освидетельствована с составлением акта на скрытые работы.

8.2.3 При локальном ремонте отдельных участков поврежденного химостойкого полимерного композита, зона очистки поверхности должна превышать зону повреждения не менее чем на 50 мм по периметру.

8.2.4 При текущем ремонте старого химостойкого полимерного композита используют те же материалы и ту же технологическую схему, что при его изготовлении.

При капитальном ремонте с полной заменой старого химостойкого полимерного композита, новый химостойкий полимерный композит может быть иным.

8.2.5 После проведения ремонтно-восстановительных работ химостойкий полимерный композит проверяют с записью результатов в учетной карточке по следующим признакам:

- механические повреждения поверхности;

- пузыри и отслоения;

- трещины на поверхности;

- свищи, дыры и т.п.;

- неоднородности цветовой окраски или твердости покрытия;

- шероховатость поверхности и появление видимого армирующего материала.

8.2.6 При проведении ремонтно-восстановительных работ должны соблюдаться требования безопасности и охраны окружающей среды в том же объеме, что и при изготовлении химостойкого полимерного композита (см. раздел 5).

8.3 Контроль химостойкого полимерного композита

8.3.1 Объем контролируемых параметров и частота контроля химостойкого полимерного композита определяется проектной документацией на конструкцию и зависит от степени агрессивности рабочей среды, интенсивности работы, принятых в данной отрасли производства требований и нормативов и т.п.

Рекомендуется проводить контроль химостойкого полимерного композита совместно со сроками плановых остановок производства, а также после каждой ремонтно-восстановительной работы.

8.3.2 Контроль состояния химостойкого полимерного композита проводит специализированная организация, имеющая соответствующие разрешения, аттестованное оборудование и квалифицированные кадры.

8.3.3 Результаты контроля оформляют актом, в который заносят:

- наименование предприятия и его товарный знак, проводившей контроль, а также номер сертификата, дату выдачи сертификата и орган по сертификации;

- виды контролируемых параметров;

- методы контроля;

- средства измерений, их заводские номера и даты поверки;

- результаты контроля;

- выводы;

- дату проведения контроля.

8.3.4 Для оценки степени коррозионного износа проводят инструментальную проверку состояния химостойкого полимерного композита в одних и тех же точках поверхности. С этой целью всю площадь конструкции условно делят на квадраты примерно 1 м, в которых мелом или специальным маркером отмечают точки замера. Если это невозможно сделать на изделии, то координаты точек замера регистрируют на эскизе изделия.

8.3.5 Различают два основных вида контроля состояния химостойкого полимерного композита: визуальный и инструментальный.

При визуальном контроле состояния химостойкого полимерного композита используют систему оценки разрушений по ГОСТ 9.407:

- изменение цвета;

- растрескивание;

- растворение;

- образование пузырей;

- коррозия металла.

8.3.5.1 Шкала изменения цвета химостойкого полимерного композита по сравнению с эталонным образцом приведена в таблице 8.1.

Таблица 8.1

Балл | Степень изменения |

0 | Без изменения (заметное изменение отсутствует) |

1 | Очень слабое (едва заметное изменение) |

2 | Слабое (явно проявившееся изменение) |

3 | Среднее (очень четко проявившееся изменение) |

4 | Значительное (очень существенное изменение) |

5 | Сильное (интенсивное изменение) |

8.3.5.2 Определение степени растрескивания проводят в сравнении с эталонами сравнения по пятибалльной шкале.

Оценку среднего размера трещин проводят по шкале, приведенной в таблице 8.2.

Таблица 8.2

Балл | Размер трещин |

0 | Невидимые при 10-кратном увеличении |

1 | Видимые только при 10-кратном увеличении |

2 | Едва видимые невооруженным глазом |

3 | Ясно видимые невооруженным глазом |

4 | Широкие трещины шириной до 1 мм |

5 | Очень широкие трещины более 1 мм |

По возможности следует указывать и глубину растрескивания.

Выделяют три типа разрушений, возникающих в результате растрескивания:

- I - поверхностные трещины, частично проникающие через толщину наружного слоя;

- II - трещины, проникающие через наружный слой, но не вызывающие значительных повреждений нижележащих слоев полимерного композита;

- Ill - трещины пронизывающие всю толщину полимерного композита.

8.3.5.3 Растворимость покрытия напрямую связана со степенью отверждения химостойкого полимерного композита. Химостойкий полимерный композит испытывают на устойчивость к растворителям, указанным в сопроводительной документации на каждый вид термореактивной смолы. Это тестирование проводят, прикладывая ткань, пропитанную специальным растворителем, на отмеченные участки химостойкого полимерного композита на 3 мин. После этого на поверхности химостойкого полимерного композита не должно быть никаких признаков липкости.

Если оказалось, что химостойкий полимерный композит недоотвержден, то по графику делают новое постотверждение.

8.3.5.4 Размеры пузырей и коррозионных очагов определяют измерительным инструментом с погрешностью не более 0,1 мм.

8.3.6 При инструментальном контроле состояния химостойкого полимерного композита используют неразрушающие методы контроля и проверяют следующие параметры:

- толщина;

- сплошность (пористость).

9 Гарантии изготовителя

Изготовитель гарантирует соответствие химостойкого полимерного композита требованиям настоящего стандарта при соблюдении условий эксплуатации ремонтируемых технологических трубопроводов, на которые наносится химостойкий полимерный композит, а также при соблюдении условий ремонтно-восстановительных работ на технологическом трубопроводе, и химостойком полимерном композите.

Приложение А

(справочное)

Расчет предварительной толщины силового слоя химостойкого полимерного композита

Для предварительного выбора толщины силового слоя химостойкого полимерного композита, применяемого для ремонта напорных технологических трубопроводов используют формулу (А.1).

Толщину силового слоя химостойкого полимерного композита , мм, вычисляют по формуле

, (А.1)

, (А.1)

где - расчетная толщина трубы, мм;

- модуль упругости материала технологического трубопровода, Па;

- модуль упругости материала силового слоя, Па.

Модуль упругости материала силового слоя определяют по ГОСТ 9550. Модуль упругости материала технологического трубопровода определяют по нормативному или техническому документу на изделие. Величина модуля упругости материала силового слоя зависит от конструкции ламината и выбранных типов армирующего наполнителя и термореактивной смолы.

Примечание - Толщина специального, технологического и защитного слоев не рассчитывается, а определяется технологически и не учитывается при расчете прочности химостойкого полимерного композита.

Приложение Б

(справочное)

Минимальная толщина стенок технологических трубопроводов

Б.1 Минимальная толщина стенок технологических трубопроводов в зависимости от диаметра трубы и рабочего давления технологического трубопровода в соответствии с таблицей Б.1.

Таблица Б.1

Диаметр трубы, мм | Рабочее давление, кгс/см | |||||

1,8 | 2,5 | 5,3 | 7,0 | 8,8 | 10,5 | |

50 | 4,8 | 4,8 | 4,8 | 4,8 | 4,8 | 4,8 |

75 | 4,8 | 4,8 | 4,8 | 4,8 | 6,4 | 6,4 |

100 | 4,8 | 4,8 | 4,8 | 6,4 | 6,4 | 6,4 |

150 | 4,8 | 4,8 | 6,4 | 6,4 | 7,9 | 9,5 |

200 | 4,8 | 6,4 | 6,4 | 7,9 | 9,5 | 11,0 |

250 | 4,8 | 6,4 | 7,9 | 9,5 | 11,0 | 12,7 |

300 | 4,8 | 6,4 | 9,5 | 11,0 | 12,7 | 16,0 |

350 | 6,4 | 7,9 | 9,5 | 12,7 | 16,0 | 19,0 |

400 | 6,4 | 7,9 | 11,0 | 14,3 | 17,5 | - |

450 | 6,4 | 9,5 | 12,7 | 16,0 | 19,0 | - |

500 | 6,4 | 9,5 | 12,7 | 17,5 | - | - |

600 | 6,4 | 11,0 | 16,0 | 17,5 | - | - |

750 | 7,9 | 12,7 | 19,0 | - | - | - |

900 | 9,5 | 16,0 | - | - | - | - |

1050 | 9,5 | 19,0 | - | - | - | - |

Приложение В

(справочное)

Примеры раскроя армирующего наполнителя в зависимости от толщины химостойкого полимерного композита

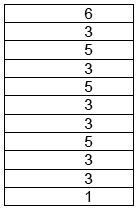

Г.1 Примеры раскроя армирующего наполнителя в зависимости от толщины химостойкого полимерного композита приведены на рисунках В.1-В.9.

1 - специальный слой толщиной 1,5 мм; 2 - стеклянный мат массой на единицу площади 300 г/м толщиной 0,7 мм; 4 - стеклянный мат массой на единицу площади 600 г/м

толщиной 1,5 мм; 5 - ткань из стеклянного ровинга массой на единицу площади 300 г/м

толщиной 0,8 мм; 6 - стеклянная ткань массой на единицу площади 220 г/м

толщиной 0,4 мм

Рисунок В.1 - Толщина ламината 4,9 мм

1 - специальный слой толщиной 1,5 мм; 2 - стеклянный мат массой на единицу площади 300 г/м толщиной 0,7 мм; 4 - стеклянный мат массой на единицу площади 600 г/м

толщиной 1,5 мм; 5 - ткань из стеклянного ровинга массой на единицу площади 300 г/м

толщиной 0,8 мм; 6 - стеклянная ткань массой на единицу площади 220 г/м

толщиной 0,4 мм

Рисунок В.2 - Толщина ламината 6,4 мм

1 - специальный слой толщиной 1,5 мм; 4 - стеклянный мат массой на единицу площади 600 г/м толщиной 1,5 мм; 5 - ткань из стеклянного ровинга массой на единицу площади 300 г/м

толщиной 0,8 мм; 6 - стеклянная ткань массой на единицу площади 220 г/м

толщиной 0,4 мм

Рисунок В.3 - Толщина ламината 8 мм

1 - специальный слой толщиной 1,5 мм; 2 - стеклянный мат массой на единицу площади 300 г/м толщиной 0,7 мм; 4 - стеклянный мат массой на единицу площади 600 г/м

толщиной 1,5 мм; 5 - ткань из стеклянного ровинга массой на единицу площади 300 г/м

толщиной 0,8 мм; 6 - стеклянная ткань массой на единицу площади 220 г/м

толщиной 0,4 мм

Рисунок В.4 - Толщина ламината 9,5 мм

1 - специальный слой толщиной 1,5 мм; 3 - стеклянный мат массой на единицу площади 450 г/м толщиной 1,1 мм; 5 - ткань из стеклянного ровинга массой на единицу площади 300 г/м

толщиной 0,8 мм; 6 - стеклянная ткань массой на единицу площади 220 г/м

толщиной 0,4 мм

Рисунок В.5 - Толщина ламината 10,9 мм

1 - специальный слой толщиной 1,5 мм; 2 - стеклянный мат массой на единицу площади 300 г/м толщиной 0,7 мм; 3 - стеклянный мат массой на единицу площади 450 г/м

толщиной 1,1 мм; 4 - стеклянный мат массой на единицу площади 600 г/м

толщиной 1,5 мм; 5 - ткань из стеклянного ровинга массой на единицу площади 300 г/м

толщиной 0,8 мм; 6 - стеклянная ткань массой на единицу площади 220 г/м

толщиной 0,4 мм

Рисунок В.6 - Толщина ламината 10,9 мм

1 - специальный слой толщиной 1,5 мм; 2 - стеклянный мат массой на единицу площади 300 г/м толщиной 0,7 мм; 3 - стеклянный мат массой на единицу площади 450 г/м

толщиной 1,1 мм; 4 - стеклянный мат массой на единицу площади 600 г/м

толщиной 1,5 мм; 5 - ткань из стеклянного ровинга массой на единицу площади 300 г/м

толщиной 0,8 мм; 6 - стеклянная ткань массой на единицу площади 220 г/м

толщиной 0,4 мм; 7 - поликормат толщиной 4 мм

Рисунок В.7 - Толщина ламината 19 мм

1 - специальный слой толщиной 1,5 мм; 2 - стеклянный мат массой на единицу площади 300 г/м толщиной 0,7 мм; 3 - стеклянный мат массой на единицу площади 450 г/м

толщиной 1,1 мм; 4 - стеклянный мат массой на единицу площади 600 г/м

толщиной 1,5 мм; 5 - ткань из стеклянного ровинга массой на единицу площади 300 г/м

толщиной 0,8 мм; 6 - стеклянная ткань массой на единицу площади 220 г/м

толщиной 0,4 мм

Рисунок В.8 - Толщина ламината 19 мм

1 - специальный слой толщиной 1,5 мм; 2 - стеклянный мат массой на единицу площади 300 г/м толщиной 0,7 мм; 3 - стеклянный мат массой на единицу площади 450 г/м

толщиной 1,1 мм; 4 - стеклянный мат массой на единицу площади 600 г/м

толщиной 1,5 мм; 5 - ткань из стеклянного ровинга массой на единицу площади 300 г/м

толщиной 0,8 мм; 6 - стеклянная ткань массой на единицу площади 220 г/м

толщиной 0,4 мм; 7 - поликормат толщиной 4 мм

Рисунок В.9 - Толщина ламината 19 мм

Приложение Г

(справочное)

Соотношение между числом слоев, массой стекловолокна и толщиной химостойкого полимерного композита

Г.1 Соотношение между числом слоев, массой стекловолокна и толщиной химостойкого полимерного композита приведены в таблице Г.1

Таблица Г.1

Армирующий материал | Ручная укладка при числе слоев | ||||||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

Толщина стеклопластика, мм | |||||||||||||||

Стеклянный мат 600 г/м | 1,5 | 2,8 | 4,5 | 6,0 | 7,6 | 9,2 | 10,8 | 12,3 | 13,9 | 15,5 | 17,0 | 18,6 | 20,2 | 21,8 | 23,3 |

Ткань из стеклянного ровинга | 0,8 | 1,8 | 2,8 | 3,7 | 4,7 | 5,7 | 6,7 | 7,6 | 8,6 | 9,6 | 10,5 | 11,5 | 12,4 | 13,4 | 14,4 |

Стеклянная ткань | 0,4 | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 | 2,8 | 3,2 | 3,6 | 4,0 | 4,5 | 4,9 | 5,3 | 5,7 | 6,1 |

Приложение Д

(обязательное)

Порядок подготовки образцов для испытаний на химостойкость

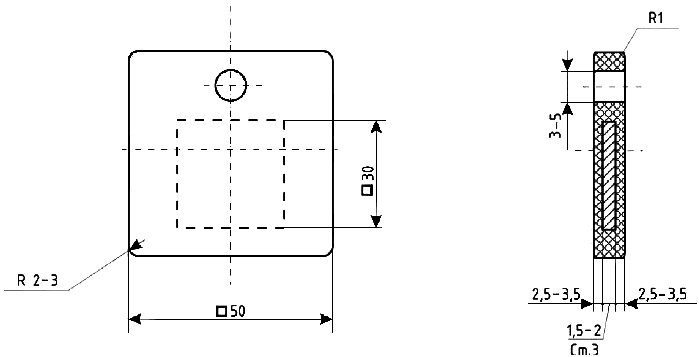

Д.1 Образцы изготавливают в форме квадрата со стороной (50±1) мм и толщиной равной толщине металлической пластине, покрытой с двух сторон химостойким полимерным композитом заданной толщины (см. рисунок Д.1).

Рисунок Д.1

Д.2 Металлическая пластина должна быть отпескоструена, чистотой поверхности не ниже степени очистки от окислов 2 по ГОСТ 9.402, не иметь острых кромок.

Не позднее, чем через 6 часов после проведения пескоструйных работ, пластину покрывают химостойким полимерным композитом.

Слои химостойкого полимерного композита, технология и условия его нанесения должны в максимальной степени соответствовать параметрам проектируемого химостойкого полимерного композита и рекомендациям поставщиков материалов.

Д.3 Химостойкий полимерный композит должен со всех сторон закрывать металлическую пластину, не иметь острых кромок и быть однородным, без посторонних включений, воздушных пузырей, вздутий и других дефектов внешнего вида. На поверхности образцов не должно быть загрязнений, следов краски, масляных пятен и наличия каких-либо липких веществ.

Д.4 Количество образцов оговаривается соглашением между заказчиком и исполнителем работ, но должно быть не менее 5 шт., изготовленных одновременно одними и теми же материалами и методами, при одинаковых климатических условиях.

Д.5 После изготовления каждый образец взвешивают с точностью ±1%. Линейные размеры определяют не менее чем в пяти точках с погрешностью не более ±0,01 мм. Полученные данные заносят в журнал испытаний.

Библиография

[1] | Гигиенические нормативы | Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны |

[2] | Гигиенические нормативы | Предельно допустимые концентрации (ПДК) загрязняющих веществ в атмосферном воздухе населенных мест |

[3] | Санитарно-эпидемиологические правила и нормативы | Гигиенические требования к размещению и обезвреживанию отходов производства и потребления |

[4] | Правила устройства и безопасности | Правила устройства и безопасной эксплуатации технологических трубопроводов |

__________________________________________________________________________________________

УДК 678.026.6-036.072'7:006.354 ОКС 83.120 ОКП 22 9600

19 1635

Ключевые слова: химостойкие полимерные композиты, типы, общие технические условия, методы контроля

___________________________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014