ГОСТ Р 56684-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения стойкости к разрушению "сэндвич"-конструкций

Polymer composites. Method of determination of sandwich constructions' damage resistances

ОКС 83.120

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "НПО Стеклопластик" совместно с Объединением юридических лиц "Союз производителей композитов", на основе официального перевода на русский язык англоязычной версии указанного в пункте 3 стандарта, который выполнен ТК 497 "Композиты, конструкции и изделия из них"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 октября 2015 г. N 1683-ст

Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д7766/Д7766М-11* "Стандартный метод испытаний на стойкость к повреждениям многослойных конструкций" (ASTM D7766/D7766M-11 "Standard practice for damage resistance testing of sandwich constructions") путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ Р 1.5 (подраздел 3.1), путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста, а также невключения отдельных структурных элементов, ссылок и/или дополнительных элементов.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Оригинальный текст невключенных, модифицированных структурных элементов стандарта АСТМ и объяснение причин внесения технических отклонений приведены в дополнительных приложениях ДА и ДБ.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ.

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные композиты и устанавливает метод определения стойкости к разрушению "сэндвич"-конструкций. В качестве материалов внутреннего слоя "сэндвич"-конструкций используют пробковое дерево, пенопласты, материалы с сотовой конструкцией, материалы с фермовой конструкцией, а также материалы, армированные волокном. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ Р 56682-2015 Композиты полимерные и металлические. Методы определения объема матрицы, армирующего наполнителя и пустот (ASTM D3171-11 "Стандартные методы определения исходных компонентов композитных материалов", MOD)

ГОСТ Р 56813-2015 Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработке (ASTM D5687/D5687M-95(2007) "Стандартное руководство по изготовлению плоских композитных панелей и образцов для испытаний", MOD)

ГОСТ Р 56794-2015 Композиты полимерные. Метод определения стойкости к разрушению под воздействием концентрированной квазистатической вдавливающей нагрузки (ASTM D6264/D6264M-12 "Стандартный метод измерения армированной волокном концентрированной квазистатической вдавливающей нагрузкой", MOD)

ГОСТ 33496-2015 Композиты полимерные. Метод испытания на сопротивление повреждению при ударе падающим грузом (ASTM D7136/D7136M-12 "Стандартный метод измерения стойкости к разрушению композитов с полимерной матрицей армированной волокном при ударе падающим грузом", MOD)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Сущность метода

3.1 Сущность метода А и Б - по ГОСТ Р 56794 (раздел 4). 3.2 Сущность метода В - по ГОСТ 33496 (раздел 4). |

4 Оборудование

4.1 Оборудование для методов А и Б - по ГОСТ Р 56794 (раздел 7). 4.2 Оборудование для метода В - ГОСТ 33496 (раздел 5). |

5 Подготовка к проведению испытаний 5.1 Общие положения 5.1.1 Для определения стойкости к разрушению "сэндвич"-конструкции используют не менее пяти образцов, если иное не установлено в нормативном документе или технической документации на изделие. Общий вид образца для испытаний приведен на рисунке А.3 приложения А. 5.1.2 Длина и ширина образцов для методов А и Б по ГОСТ Р 56794 (раздел 6), для образцов для метода В по ГОСТ 33496 (раздел 6). Толщина образцов должна соответствовать толщине испытуемой "сэндвич"-конструкции. 5.1.3 Если иное не установлено в нормативном документе или технической документации на испытуемое изделие, толщина материала внешнего слоя образцов и схема укладки армирующего наполнителя должны соответствовать таблице 1, при армировании однонаправленными комплексными нитями, ровингами, лентами и таблице 2, при армировании тканями, направление основы и утка которых составляет (+45/-45) или (0/90). Таблица 1 | ||||

Номинальная толщина отвержденного слоя, мм | Количество слоев материала внешнего слоя | Схема укладки | ||

Минимум | Максимум | |||

0,085 | 0,15 | 8 | [45/0/-45/90/90/ | |

0,15 | 0,25 | 4 | [45/0/-45/90/соге | |

| ||||

Номинальная толщина отвержденного слоя, мм | Количество слоев материала внешнего слоя | Схема укладки | ||

Минимум | Максимум | |||

0,085 | 0,13 | 8 | [((45/-45)/(0/90)) | |

0,13 | 0,18 | 6 | [((45/-45)/(0/90)/ | |

0,18 | 0,25 | 4 | [(45/-45)/(0/90)/(0/90)/ | |

0,25 | 0,50 | 2 | [(45/-45)/(0/90)/core | |

| ||||

5.1.4 Толщина материала внутреннего слоя образца должна быть (13,0±0,1) мм, если иное не установлено в нормативной или технической документации на изделие. 5.1.5 Перепад по толщине образцов не должен превышать 0,08 мм. 5.1.6 Определяют, при необходимости, удельный вес и плотность - по ГОСТ 15139, объем матрицы, армирующего наполнителя и пустот - по ГОСТ Р 56682. 5.1.7 Образцы должны иметь гладкую наружную поверхность без вздутий, сколов, трещин, расслоений, вмятин и других дефектов, заметных невооруженным глазом. 5.1.8 Образцы должны иметь маркировку. Маркировка должна содержать порядковый номер образца, сведения о материале, из которого образец был получен. | ||||

Маркировка должна сохраняться в течение всего испытания, во всех условиях и режимах, установленных настоящим стандартом. 5.2 Подготовка образцов 5.2.1 Образцы подготавливают в соответствии с ГОСТ Р 56813. 5.2.2 Механическую обработку осуществляют по ГОСТ Р 56794 (п.6.3.2) для методов А и Б, для метода В - ГОСТ 33496. 5.3 Условия кондиционирования 5.3.1 Перед испытанием образцы кондиционируют при стандартной атмосфере 23/50 по ГОСТ 12423 до постоянной массы (±1%), если иное не установлено в нормативной или технической документации на изделие. 5.3.2 Образцы хранят при тех же условиях окружающей среды, при которых проводилось кондиционирование. | ||||

6 Проведение испытаний 6.1 Готовят оборудование для методов А и Б по ГОСТ Р 56794, для метода В - по ГОСТ 33496. 6.2 Метод А Проводят испытания по ГОСТ Р 56794. Для материалов внутреннего слоя с высокой прочностью на сжатие (например, пробковое дерево) устанавливают скорость индентора, равную 0,25 мм/мин и 1,25 мм/мин, для материалов внутреннего слоя с низкой прочностью на сжатие (например, пенопласты, материалы с сотовой конструкцией) и приводят его в действие. 6.3 Метод Б Проводят испытания по ГОСТ Р 56794. Устанавливают скорость индентора, равную 1,25 мм/мин, и приводят его в действие. 6.4 Метод В Проводят испытания по ГОСТ 33496. Энергию удара Е

где t - толщина материала внешнего слоя образца, мм. Коэффициент нормирования энергии удара на толщину материала внешнего слоя образца принимают равным 6,7 Дж/мм. 6.5 Измеряют глубину и периметр повреждения по ГОСТ Р 56794 для испытаний по методу А и Б, для испытаний по методу В - ГОСТ 33496 сразу после испытания и спустя 7 сут. |

7 Обработка результатов Выполняют расчеты по ГОСТ Р 56794 (раздел 8) для методов А и Б, по ГОСТ 33496 (раздел 9) для метода В. |

8 Протокол испытаний Результаты проведения испытаний оформляют в виде протокола, содержащего: - ссылку на настоящий стандарт; - информацию по ГОСТ Р 56794 (раздел 9) для методов А и Б, по ГОСТ 33496 (раздел 9) для метода В. - описание "сэндвич"-конструкции, включая: тип, обозначение, присвоенное изготовителем, номер партии, тип адгезива, количество слоев адгезива; - информацию по материалу внешнего слоя "сэндвич": информацию по армирующему наполнителю (диаметр, массу на единицу площади, тип и т.д.) и матрице (содержание матрицы, содержание летучих, тип и т.д.). - описание внутреннего слоя "сэндвич"-конструкции, включая: дату начала изготовления, дату окончания изготовления, характеристику процесса изготовления, описание используемого оборудования; - тип повреждения и место повреждения для каждого образца, как показано на рисунках А.1 и А.2 приложения А; - дату проведения испытания. |

Приложение А

(справочное)

Типы повреждений при проведении испытаний

Типы повреждений при проведении испытаний приведены на рисунках А.1-А.3

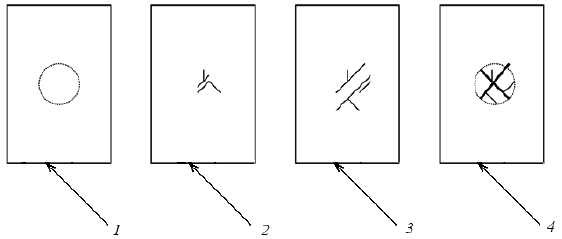

1 - вмятина/отметка вдавливания; 2 - расщепления/трещины; 3 - расщепления и расслоение; 4 - большие трещины и разрушение волокон, вмятина/пробоина

Рисунок А.1 - Внешние типы разрушений

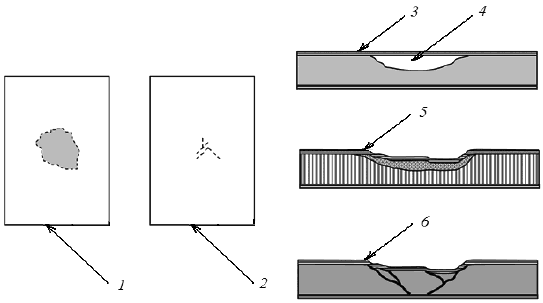

1 - расслоение (расслоение/расклей сопряжения материала внешнего слоя с материалом внутреннего слой); 2 - расщепление/трещины; 3 - ямка; 4 - раскалывание (разрушение) материала внутреннего слоя; 5 - смятие материала внутреннего слоя; 6 - раздавливание материала внутреннего слоя

Рисунок А.2 - Внутренние типы разрушений (неразрушающий контроль)

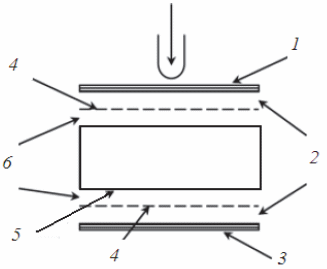

1 - верхняя грань образца, подвергаемая испытанию; 2 - место сопряжения верхней и нижней граней с материалом внутреннего слоя; 3 - нижняя грань образца; 4 - клеящее вещество; 5 - материал внутреннего слоя; 6- место сопряжения клеящего вещества с материалом внутреннего слоя

Рисунок А.3 - Образец для испытаний

Примечание - Под верхней гранью образца в настоящем стандарте понимают боковую поверхность образца, образованную материалом внешнего слоя образца, на которую воздействует нагрузка, под нижней гранью - боковую поверхность образца, образованную материалом внешнего слоя образца, противоположенную нагружаемой.

Приложение ДА

(справочное)

Оригинальный текст невкпюченных структурных элементов

ДА.1 3 Терминология

3.1 Определения. Терминологический стандарт D3878 определяет термины, имеющие отношение к высокомодульным волокнам и композиционным материалам на их основе. В терминологическом стандарте С274 приведены термины, которые относятся к конструкционным многослойным структурам. Термины стандарта D883 указывают на понятия, относящиеся к пластмассам. Термины в "Практических указаниях..." Е6 указывают на понятия, относящиеся к механическим испытаниям. Термины, указанные в Е456 и "Практических указаниях..." Е177, указывают на понятия, относящиеся к статистике. В случае разночтения в понимании терминов над всеми прочими стандартами, определяющими терминологию, преимущество имеют термины стандарта D3878.

3.2 Определения терминов, используемых в данном стандарте:

3.2.1 при условии обозначения термином физического количества/объема его аналитические размеры приводят непосредственно после термина (или буквенного символа) в основной форме размера при помощи следующих условных обозначений стандартов ASTM под основные размеры, указанные в квадратных скобках: [М] для массы, [L] для длины, [Т] для времени, [] для термодинамической температуры и [nd] для безразмерных величин. Использование таких обозначений ограничено аналитическими размерами, когда они используются и указаны в квадратных скобках, поскольку обозначения могут иметь несколько иных значений, когда они приводятся без скобок;

3.2.2 глубина вмятины, d [L] - оставшаяся после вдавливания глубина, которую образовывает индентор после снятия нагрузки, прикладываемой в течение испытания вдавливанием квазистатической нагрузкой, либо - оставленная ударяющим телом после проведения ударного воздействия в ходе испытания на удар падающим грузом. Глубину вдавливания определяют как наибольшее расстояние в направлении под прямым углом к лицевой поверхности образца от самой низкой точки вмятины до плоскости поверхности вдавливания или удара, которую не затронула вмятина;

3.2.3 номинальное значение - значение, созданное искусственно и приписываемое количественно измеримой величине в целях удобства обозначения. В отношении номинального значения можно устанавливать допуски для определения допустимого диапазона соответствующей величины;

3.2.4 зафиксированное контактное усилие, F [MLT-2] - усилие, которое оказывает индентор на образец в течение испытания вдавливанием квазистатической нагрузкой, либо - усилие, оказанное на образец ударяющим телом в ходе испытания на удар падающим грузом согласно показаниям на динамометре;

3.2.5 наконечник - деталь или компонент индентора или ударяющего тела, которая(ый) соприкасается сначала с образцом в ходе испытания вдавливанием квазистатической нагрузкой или при испытании на удар падающим грузом.

3.3 Условные обозначения:

3.3.1 Е - потенциальная энергия ударяющего тела до падения;

3.3.2 t - толщина облицовочного покрытия слоистой конструкции после удара.

ДА.2 5 Значение и применение

5.1 В данной практике указаны дополнительные инструкции, которые позволяют при помощи Методики испытаний D6264/D6264M (на квазистатическое вдавливание) и D7136/D7136M (на испытание на удар падающим грузом) установить свойства стойкости к повреждениям у многослойных структур. Восприимчивость к повреждению по причине воздействия сосредоточенных поперечных усилий является одной из главных характеристик в технических решениях множества конструкций, изготовленных из многослойных композитов. Наличие сведений о свойствах стойкости к повреждениям у многослойных панелей представляет практическую ценность для разработки изделия и отбора материалов.

5.2 Испытание стойкости к повреждениям у многослойной структуры позволит решить несколько задач:

5.2.1 количественное определение воздействия геометрических параметров граней, схемы укладки граней, сопряжения заполнителя с гранями, геометрических параметров заполнителя (размер ячейки, толщина стенки ячейки, толщина заполнителя и пр.), плотность заполнителя, прочность заполнителя, переменные при обработке и изменчивость условий среды, все эти воздействия сказываются на свойствах стойкости к повреждениям у конкретной многослойной панели при приложении концентрированной нагрузки вдавливания, ударной силы или в условиях работы удара;

5.2.2 количественное сравнение относительных значений параметров стойкости к повреждениям у многослойных структур, которые имеют разные грани, заполнитель или клеящие вещества. Параметры реакции на нанесение повреждения могут учитывать следующее: глубину вмятины, размеры повреждения, а также местоположение(я) повреждения(ий), величины усилия вдавливания или удара, работу удара и, кроме того, график зависимости силы от периода времени;

5.2.3 повреждение образца для проведения последующих испытаний оценки стойкости к повреждениям;

5.2.4 для определения конкретного порядка нанесенных повреждений (только окончательное поврежденное состояние прослеживается после приложения нагрузки испытанием на удар падающим грузом) также можно производить испытания с квазистатическим вдавливанием.

5.3 Свойства, информацию о которых получают благодаря использованию указанных практик, могут быть руководством в отношении предполагаемой стойкости к повреждениям у многослойных структур с аналогичными материалами, геометрическими параметрами, схемой укладки и пр. Но требуется понимать тот факт, что стойкость к повреждениям у многослойных структур в значительной степени зависит от нескольких факторов, в том числе от геометрических параметров, толщины, жесткости, массы, состояния опор и т.д.

5.3.1 Значительная разница в отношениях между усилием/энергией к итоговому состоянию повреждения может иметь место по причине разности в указанных параметрах. Например, те свойства, данные о которых получают при использовании образцов с опорами по краям, скорее всего будут отражать характеристики стойкости многослойной панели в отвлечении от креплений подструктуры, когда, наоборот, при использовании образцов, опора которых обеспечена в неподвижности, - скорее всего динамику поведения панели смежной с подструктурой, характеризующейся сопротивляемостью поперечной деформации.

Аналогичным образом свойства образцов для испытаний на удар, которые имеют опоры по краям, предполагаются аналогичные тем, которые имеются у многослойной панели с той же длиной и шириной, по сравнению с теми, которые имеют гораздо большие размеры, чем размеры образца для испытания, которое имеет тенденцию к отведению большей доли работы удара в область упругих деформаций.

5.3.2 Процедура А (квазистатическое вдавливание в случае использования образца, закрепленного опорами в неподвижности) считается наиболее соответствующей процедурой для проведения сравнения характеристик стойкости к повреждениям у многослойных панелей с различным материалом, геометрическими параметрами, схемой укладки и т.д. Это происходит потому, что пластина образца с неподвижно жесткой опорой сопротивляется поперечной деформации, такой, при которой жесткость на изгиб у многослойных структур и геометрические параметры опоры оказывают меньшее влияние на начало проявления повреждения и поведение нарастания повреждения, чем в испытаниях, проводимых с образцом, имеющим опоры по краям. И тем не менее необходимо отметить, что динамика поведения по стойкости к повреждениям, наблюдаемая при использовании образцов в неподвижности, не должна точно переноситься на случаи использования образцов с опорами по краям.

Например, те многослойные конструкции, в которых используются заполнители с высокой жесткостью на сжатие или прочностью на сжатие, или же с комбинацией указанных свойств (например, пробковое дерево), могут свидетельствовать о превосходных эксплуатационных характеристиках при проведении испытаний, если образец крепят в полной неподвижности, но такие эксплуатационные характеристики не разрешается строго переносить на случаи применения образцов с опорами по краям, в которых жесткость заполнителя на сдвиг, прочность заполнителя на сдвиг и жесткость многослойной панели на изгиб имеют большее воздействие на результаты испытаний. Вследствие этого крайне необходимо учитывать целевую оценку и случай применения конструкции при выборе процедуры для проведения сравнительной оценки, и, как таковые, процедуры В и С могут оказаться более применимыми к проведению сравнительных оценок в некоторых случаях.

5.3.3 По отношению к областям применения некоторых конструкций может быть целесообразным использование в течение испытания на удар падающим грузом именно образца с неподвижными опорами.

Конкретные процедуры для подобного рода испытаний не рассматриваются в настоящей практике, однако может оказаться полезным общий метод, который объясняется в процедуре С, в качестве руководства при проведении указанных выше оценок. Такие испытания надлежит выполнять с учетом предпосылок использования условий применения образцов с неподвижными опорами (к примеру, их влияние на контактные усилия и деформацию многослойного материала при ударе, а также имеющийся потенциал для повреждения аппарата для испытаний).

5.4 Типовое исполнение индентора и геометрические параметры ударяющего тела имеют незаостренные полусферические наконечники. Исторически сложилось так, что указанные геометрические параметры наконечников генерируют больший объем внутреннего повреждения по сравнению с конкретным объемом внешнего, если сравнить с тем, что наблюдалось в аналогичных случаях вдавливания и ударных нагрузок с применением остроконечных наконечников. Соответствующей альтернативой геометрическим параметрам индентора и ударяющего тела может быть такая, которая зависит от исследуемых характеристик стойкости к повреждениям.

Например, использование таких геометрических параметров, которые характеризуются наличием острого наконечника, может быть применимо в целях оценки определенных параметров стойкости к вдавливанию у облицовочных слоев.

5.5 В некоторых испытательных организациях может оказаться желательным следование данным практикам совместно с методикой испытания на проведение впоследствии испытания на стойкость к повреждениям для оценки остаточной прочности образцов, которые уже имеют повреждения конкретного типа, к примеру, определенную глубину вдавливания, геометрические параметры и форму повреждения, его местоположение и пр. В таком случае испытательной организации следует подвергнуть испытаниям несколько образцов или крупногабаритную панель - выполнить несколько надавливаний или ударов или же и первое, и второе при различных уровнях работы энергии с применением настоящих практических указаний. На следующем этапе возможно вывести отношение между энергией или силой и желаемым параметром повреждения. Последующие испытания остаточной прочности на сжатие могут быть выполнены при использовании образцов, которые имеют повреждения, с применением интерполированной энергии или уровня силы, предполагаемого для формирования искомого состояния повреждения.

ДА.3 6 Мешающие воздействия

6.1 Линейная характеристика многослойного образца по отношению к усилию или воздействию удара в поперечной плоскости зависит от множества факторов, например, от материала, толщины, схемы укладки граней, толщины слоев граней, плоскостности поверхностей граней, клеящего вещества для крепления граней с заполнителем, толщины клеевого слоя, материала заполнителя, геометрических параметров заполнителя (размера, толщины стенки ячейки, толщины заполнителя и т.д.), плотности заполнителя, содержания пустот в гранях, в клеящем веществе, от условий среды, геометрических параметров панели, массы ударяющего тела, геометрической формы наконечника, соотношения "диаметр наконечника к размеру ячейки заполнителя", скорости и работы удара, а также от граничных условий. Вследствие этой причины сравнения нельзя производить между многослойными конструкциями, если не используются идентичные конфигурации, условия испытаний, а также конфигурации многослойных конструкций. Свойства стойкости к повреждениям могут варьироваться в зависимости от процесса обработки и схемы построения (к примеру, преждевременное схватывание/кпеевое соединение по сравнению с одновременно склеенными гранями).

6.2 Подготовка материала и образца: практические методы изготовления материала ненадлежащего качества, недостаточность контроля за соосностью волокон, а также повреждение, которое наносится при недолжной механической обработке образца, - вот известные причины, которые приводят к большому разбросу данных по композитам в большинстве случаев. К конкретным факторам у материалов, которые воздействуют на композиционные материалы из многослойных структур, относятся вариативность по плотности заполнителя и степень отверждения смолы, как в матрице облицовочного материала, так и у клеящего вещества заполнителя. Важные аспекты подготовки образца из многослойной панели, которые привносят свой вклад в разброс по данным, - это неполное или неравномерное клеевое соединение заполнителя с гранями, несоосность заполнителя с элементами граней, а также наличие стыков, пустот и прочих несплошностей заполнителя и граней, поперечной кривизны, различных толщин граней и шероховатость поверхности.

6.3 Характеристики опорного фитинга: на результатах сказывается геометрическая форма опорного фитинга, его материал, а также стойкость к изгибающему усилию. На результаты испытаний оказывают свое влияние жесткость опорного фитинга и его составных элементов (например, опорной пластины, деталей ограничения смещения), которые соотносятся как с жесткостью на изгиб, так и с жесткостью к сдвигу по толщине у образца из многослойного материала. На результаты испытаний, полученные при использовании образца с опорами по краям, влияют размеры выреза опорного фитинга.

На результаты испытаний на удар падающим грузом влияет жесткость поверхности, на которой находится опорный фитинг, а также местоположение хомутов опорного фитинга, их геометрическая форма и усилия сжатия.

6.4 Неразрушающий контроль: результаты неразрушающего контроля (НК) подвержены влиянию определенного используемого метода, естественной изменчивости метода НК, а также зависят от стажа НК, имеющегося у дефектоскописта и т.д. Для оценивания разных режимов повреждений, которые имеют место при испытаниях многослойных материалов на стойкость к повреждениям, могут потребоваться различные методы НК. Местоположение разрушения также может влиять на выбор методик НК.

6.5 Окружающая среда: на результатах сказываются условия окружающей среды, в которых проводят испытания. Наиболее ответственные условия среды испытаний требуется оценивать для каждой отдельной комбинации материала заполнителя, материала граней, а также клеящего вещества в сопряжении заполнителя с гранями (если используется).

6.6 Вдавливание, ударное воздействие и релаксационные свойства: различные материалы заполнителя могут проявлять разные свойства при вдавливании, ударе и свидетельствовать о разных релаксационных свойствах в образовавшейся вмятине, механизмах разрушений и местах проявления таких разрушений. К примеру, заполнители, характеризующиеся хрупкостью (например, стекловолоконные ячеистые или вспененные) могут раскалываться после удара, тем самым позволяя граням распрямляться вновь до той формы, которая была до удара, с минимальной остаточной вдавленностью. И наоборот, другие заполнители (например, арамидные или алюминиевые ячеистые конструкции) могут разламываться и оставаться приклеенными к граням после удара, что в результате дает геометрические параметры вмятины, которые можно замерить. В то время как непосредственно после удара начинается процесс релаксации вмятины, как темп релаксации, так и время, требуемое для достижения равновесного состояния, могут отличаться в зависимости от определенного материала заполнителя и условий окружающей среды. К примеру, арамидные ячеистые заполнители отличаются тем, что они стремятся к большей релаксации, чем алюминиевые ячеистые заполнители, и тем самым проявляют ускоренную релаксацию в условиях более высоких температур и влажности. Аналогичным образом режим разрушения заполнителя и местоположение разрушения испытывают влияние относительных способствующих факторов - напряжений изгиба, сдвига и контактных напряжений, а также сопряженных с ними свойств заполнителя в течение процессов вдавливания или ударного воздействия.

6.7 Прочее: дополнительные источники потенциального разброса данных задокументированы в Методике испытаний D6264/D6264M в отношении испытаний квазистатическим вдавливанием и в Методике испытаний D7136/D7136M - в отношении испытаний на удар падающим грузом.

ДА.4 9 Калибровка

9.1 Точность всех средств измерений должна подтверждаться калибровками, которые должны совпадать с моментом использования таких средств.

ДА.5 12 Оценка

12.1 Значения свойств не подлежат расчету применительно ко всем образцам, которые свидетельствуют о повреждении или разрушаются при определенном очевидном дефекте, если только такой дефект не представляет собой исследуемую переменную. Если расчеты таких значений по данному образцу не проводятся, проводят повторные испытания.

12.2 В том случае, если на достаточно большом количестве образцов в выборке демонстрируется повреждение, которое имеет исходную точку или распространяется на значительное расстояние от места произведенного вдавливания, удара, то условия опор требуется пересмотреть. Учитываемые факторы должны включать в себя центровку фитинга, центровку индентора, центровку направляющей ударяющего тела, зазоры между образцом и ограничителями смещения, а также "сужение" по толщине образца.

ДА.6 15 Точность и систематическая погрешность

15.1 Точность: данные, требуемые для разработки свидетельства о точности измерений, для данной методики испытаний отсутствуют.

15.2 Систематическая погрешность: определить систематическую погрешность для данного метода испытаний не представляется возможным по причине отсутствия эталонных данных в нормативных ссылках.

Приложение ДБ

(справочное)

Оригинальный текст модифицированных структурных элементов

ДБ.1

1.1 В данной практике приведены указания к изменению методик испытаний квазистатическим вдавливанием на поверхность многослойного материала и ударным воздействием падающим грузом в целях определения свойств стойкости к повреждениям у многослойных конструкций. Среди допустимых форм материала заполнителя - сплошные клеевые поверхности (к примеру, пробковое дерево и поропластик), а также поверхности, с прерывистыми клеевыми соединениями (например, ячеистый, ферменный и армированный заполнители).

1.2 Данная практика дополняет Методику испытаний D6264/D6264M (на квазистатическое вдавливание) и D7136/D7136M (на испытание на удар падающим грузом) положениями применительно к испытанию образцов со слоистой структурой. Некоторые немаловажные параметры образцов для испытаний (например, толщина облицовки, толщина и плотность заполнителя) данной практикой не рассматриваются; и тем не менее повторяемость результатов требует указания и протоколирования подобных параметров.

1.3 Предусмотрены три процедуры для испытаний. Процедуры А и В относятся к процедурам испытаний D6264/D6264M в отношении условий испытаний, в которых образец крепится на опорах в неподвижности и предусматривает опирание по краям соответственно, процедура С - к процедурам испытаний D7136/D7136M. Все три указанные процедуры являются соответствующими для нанесения повреждения образцу со слоистой структурой в подготовке к последующему испытанию на стойкость к повреждениям.

1.4 В общем, процедура А считается наиболее соответствующей для сравнительной оценки стойкости к повреждениям по той причине, что имеются сниженный показатель влияния жесткости при изгибе и меньшие характеристики опорного фитинга после образования повреждения. И тем не менее, требуется производить отбор процедуры для испытаний и сопряженных с ней условий для опор с учетом условий конструкции, предполагаемой к применению по назначению, и как таковые в некоторых случаях процедуры В и С могут оказаться более применимыми по отношению к проведению сравнительных оценок.

1.5 Значения, указанные в единицах СИ или единицах английской системы мер (дюймах/фунтов), должны рассматриваться отдельно в качестве стандартных. Значения, указанные в каждой системе измерений, не являются точными эквивалентами друг друга; по этой причине каждая система измерений должна использоваться независимо от другой. При объединении значений из двух систем может иметь место несоответствие со стандартом.

1.5.1 В тексте значения, выраженные в английской системе единиц, приведены в скобках.

1.6 Данный стандарт не предполагает освещения всех положений касательно безопасности, если таковые имеются, которые сопряжены с его использованием. Организация мероприятий по обеспечению надлежащей безопасности и гигиены труда и определение применимости нормативных ограничений перед использованием данного стандарта являются ответственностью пользователя данного стандарта.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.1) и ГОСТ 1.5 (подраздел 3.7).

ДБ.2

2.1 Стандарты ASTM:

С274 Конструкционные слоистые структуры. Термины;

D792 Стандартная методика определения плотности и удельного веса (относительной плотности) пластиковых масс по объему вытесненной жидкости;

D883 Пластмассы. Термины;

D3171 Стандартная методика испытаний. Содержание компонентов композитных материалов;

D3878 Композитные материалы. Термины;

D5229/D5229M Методика испытания свойств влагопоглощения и приведения в сбалансированное состояние для композиционных материалов с полимерной матрицей;

D6264/D6264M Методика измерения стойкости к повреждениям у композиционных материалов с полимерной матрицей, армированных волокном, под воздействием квазистатического нагружения сосредоточенной силой вдавливания;

D7136/D7136M Методика измерения стойкости к повреждениям композиционного материала с полимерной матрицей, армированного волокном, при помощи ударного воздействия падающим грузом;

Е6 Методика механических испытаний. Термины;

Е177 Практика использования терминов "прецизионность" и "систематическая погрешность" в методиках испытаний ASTM;

Е456 Терминология, относящаяся к качеству и статистике;

Е2533 Руководство к проведению неразрушающего контроля композитов с полимерной матрицей, используемых в авиационно-космической отрасли;

2.2 Стандарты ВПК:

MIL-HDBK-17-3F Справочник по композиционным материалам, том 3. Использование, конструирование и расчеты композиционных материалов с полимерной матрицей

MIL-HDBK-728/1 Неразрушающий контроль

MIL-HDBK-731A Методика неразрушающего контроля композиционных материалов. Термографическое исследование

MIL-HDBK-732A Методика неразрушающего контроля композиционных материалов. Акустическое излучение

MIL-HDBK-733A Методика неразрушающего контроля композиционных материалов. Радиографический контроль

MIL-HDBK-787A Методика неразрушающего контроля композиционных материалов. Ультразвуковой контроль

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.6) и ГОСТ 1.5 (подраздел 3.8).

ДБ.3

4.1 Процедура А - в соответствии с методикой испытаний D6264/D6264M, но при этом образцом является многослойная структура, выполняют испытание квазистатическим вдавливанием на образце, который имеет опоры, позволяющие полную неподвижность. Повреждение наносят в поперечной плоскости, сосредоточенное усилие прикладывают путем медленного нажатия с вводом в поверхность образца полусферического индентора с возможностью регулирования смещения. Стойкость к повреждениям определяют количественно в отношении получившегося размера, местоположения и типа повреждения в образце.

4.2 Процедура В - в соответствии с методикой испытаний D6264/D6264M, но при этом образцом является многослойная структура, выполняют испытание квазистатическим вдавливанием на образце, который имеет опоры по краям. Повреждение наносят в поперечной плоскости, сосредоточенное усилие прикладывают путем медленного нажатия с вводом в поверхность образца полусферического индентора с возможностью регулирования смещения. Стойкость к повреждениям определяют количественно в отношении получившегося размера, местоположения и типа повреждения в образце.

4.3 Процедура С - в соответствии с методикой испытаний D7136/D7136M, но при этом образцом уже является многослойная структура, выполняют испытание на ударное воздействие падающим грузом на образце, который имеет опоры по краям. Повреждение наносят в поперечной плоскости, при этом удар выполняют сосредоточенной нагрузкой падающим грузом при помощи концевой части ударника, имеющей полусферическую форму. Стойкость к повреждениям определяют количественно в отношении получившегося размера, местоположения и типа повреждения в образце.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.5).

ДБ.4

7.1 Общие сведения об аппаратуре:

7.1.1 процедура А - в общих случаях используют аппаратуру в соответствии с Методикой испытаний D6264/D6264M, которая оснащается плоской и жесткой опорой;

7.1.2 процедура В - в общих случаях используют аппаратуру в соответствии с Методикой испытаний D6264/D6264M, у которой опоры по краям имеют одну пластину с диаметром отверстия (125,0±3,0) мм [5,00±0,10 дюйма]. Могут быть уместны альтернативные геометрические формы отверстия в зависимости от геометрических параметров образца из многослойного материала (в особенности от его толщины), жесткости на изгиб, жесткости по всей толщине в отношении сдвига и т.д. Может потребоваться использование альтернативных геометрических параметров для недопущения разрушения заполнителя в том месте, где он примыкает к краевой опоре, в том случае, если заполнитель имеет недостаточную прочность на сжатие или сдвиг. Испытания, которые проводились с использованием материалов с альтернативной формой отверстия, должны иметь обозначения соответственно, при этом фиксируют документально такую форму отверстия и заносят в протокол со всеми результатами испытаний.

7.1.3 процедура С - в общих случаях используют аппаратуру в соответствии с Методикой испытаний D7136/D7136M, с опорами по краям, которые используют пластину с прямоугольным вырезом. Такой вырез, имеющийся в пластине, должен иметь размеры (75±1) мм (125±1) мм [(3,0±0,05) дюйма

(5,0±0,05) дюйма]. Для ограничения смещения образца используют хомуты при ударном воздействии на него. Могут быть уместны альтернативные геометрические формы выреза и условий опор в зависимости от геометрических параметров образца из многослойного материала (в особенности от его толщины), жесткости на изгиб, жесткости по всей толщине в отношении сдвига и т.д. Может потребоваться использование альтернативных геометрических параметров для недопущения разрушения заполнителя в том месте, где он примыкает к краевой опоре, в том случае, если заполнитель имеет недостаточную прочность на сжатие или сдвиг. Испытания, проводимые при использовании альтернативных геометрических параметров вырезов или условий для опор, либо комбинации указанных, требуется обозначить так, чтобы со всеми результатами испытаний в протоколе было указание на геометрические параметры выреза и условия опор.

Примечание 1 - В том случае, если измеренная площадь повреждения превышает половину ширины образца в месте отсутствия опоры, то рекомендуется рассмотреть альтернативные варианты образца и опорного фитинга, размеры которых являются большими, и они могут вместить большие площади повреждений без значительного взаимодействия с условиями, которые проявляются с опор, расположенных по краям образца.

7.2 Наконечник индентора или ударяющего тела:

7.2.1 процедуры А и В - типовой наконечник индентора должен удовлетворять требованиям Методики испытаний D6264/D6264M;

7.2.2 процедура С - типовой наконечник индентора должен удовлетворять требованиям Методики испытаний D7136/D7136M.

7.2.3 Альтернативные геометрические параметры наконечников могут быть целесообразны в зависимости от характеристик заполнителя. Например, может потребоваться использование наконечника большего размера в диаметре для обеспечения вдавливания на нескольких ячейках или ударного воздействия на них при испытании ячеистого заполнителя.

И наоборот, использование таких геометрических параметров, которые характеризуются наличием острого наконечника, может быть применимо в целях оценки определенных параметров стойкости к вдавливанию у облицовочных слоев. Кроме того, альтернативная геометрическая форма наконечника допустима для исследования соотношений между видимой геометрией повреждения (например, глубины вмятины, диаметра вмятины), и состоянием внутреннего повреждения. Испытания, которые проводились с использованием материалов с альтернативной формой наконечника, должны иметь соответственные обозначения, при этом фиксируют документально такую форму наконечника и заносят в протокол со всеми результатами испытаний.

Примечание 2 - Поведение по отношению к стойкости к повреждениям и сопротивляемости режимам разрушения может варьироваться в зависимости от диаметра наконечника у используемого средства. Например, уменьшение диаметра наконечника в инструменте вдавливания или ударного воздействия при условии испытания с образцом, имеющим опоры на краях, может привести к тому, что характеристики стойкости к повреждениям, которые преимущественно связаны со свойствами заполнителя на сдвиг, станут уже преимущественно свойствами заполнителя на сжатие.

7.3 Глубиномер вмятины - глубину вмятины измеряют при помощи индикаторного глубиномера для обеспечения возможности одновременного определения периметра вмятины. Измерительный наконечник должен иметь сферический конец с максимальным радиусом кривизны 8,0 мм (0,35 дюйма). Измерительный прибор с точностью ±25 мкм [±0,001 дюйма] является предпочтительным для измерения глубины.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (подраздел 7.9.6).

ДВ*.5

___________________

* Вероятно ошибка оригинала. Следует читать: ДБ.5. - .

8.1 Отбор образцов - проводят испытания не менее пяти образцов на одно условие для испытаний до получения приемлемых результатов посредством использования меньшего количества образцов, как в случае расчетного эксперимента. Применительно к статистически значимым данным надлежит справляться с процедурами, указанными в документе "Практика" Е122. Заносят в протокол способ отбора образцов.

8.2 Размеры образцов:

8.2.1 процедуры А и В - размеры образцов должны удовлетворять требованиям Методики испытаний D6264/D6264M, при этом толщина образца должна быть равна толщине многослойной панели;

8.2.2 процедура С - размеры образцов должны удовлетворять требованиям Методики испытаний D7136/D7136M, при этом толщина образца должна быть равна толщине многослойной панели.

8.2.3 Альтернативные размеры образца могут быть целесообразными при том условии, если геометрические параметры опор по краям отличаются от параметров, указанных в 7.1.

Испытания, которые проводились с использованием материалов с альтернативными размерами образцов, должны иметь соответственные обозначения, при этом фиксируют документально такие размеры и заносят в протокол со всеми результатами испытаний.

Примечание 3 - Допускается ударное воздействие на панель с размерами больше указанных, а затем разрешается произвести вырез образцов (с расположением вдавливания или нанесения удара по центру) для последующего испытания с определением остаточной прочности по мере того, как используемые размеры панелей и процедуры фиксируют в качестве вариации по отношению к данной методике. Ударная нагрузка на более крупную панель может поспособствовать снятию взаимодействия между условиями, имеющимися по краям, а также для снятиях* механизмов формирования повреждений.

__________________

* Текст документа соответствует оригиналу. - .

8.3 Схема укладки - в целях сравнительного отсева по стойкости к повреждениям у различных материалов типовой образец определяют следующим образом:

8.3.1 Лента из однонаправленного материала - многослойная конструкция должна состоять из облицовочных однонаправленных слоев и заполнителя. Для разных номинальных толщин отвержденных слоев рекомендованные значения см. в табл.1.

8.3.2 Тканый материал - многослойная конструкция должна состоять из однонаправленных слоев ткани и заполнителя. Рекомендованные схемы укладки по отношению к различным толщинам условно затвердевших слоев указаны в табл.2, при помощи маркировки (+45/-45) и (0/90), которые представляют собой один слой тканого материала с волокнами связок и уточных свивок, которые направлены под различным углом. Слоистые материалы на тканевой основе с переплетением атласного типа должны иметь симметричную структуру продольных волокон, если в протоколе не указано и не отмечено иное.

8.3.3 Альтернативные схемы укладки - панели из многослойных материалов, изготовленные с применением других схем укладки облицовочных слоев или с другой ориентацией волокон, можно оценить на стойкость к повреждениям при помощи данной практики. Испытания, которые проводились с использованием материалов с альтернативными схемами укладки должны иметь обозначения соответственно, при этом фиксируют документально такую схему укладки и заносят в протокол со всеми результатами испытаний.

8.3.4 Заполнитель - типовая многослойная конструкция изготавливается на основе заполнителя толщиной 13,0±0,1 мм [0,500±0,005 дюйма].

Испытания, которые проводились с использованием альтернативных толщин заполнителя, должны иметь соответственные обозначения, при этом фиксируют документально такие толщины заполнителя в протоколе со всеми результатами испытаний.

8.3.5 Клеящее вещество (адгезив) - адгезив может использоваться в местах сопряжения заполнителя с гранями. В случае использования применяемый материал адгезива, толщину слоев, а также вес адгезива на площадь вместе с количеством его прослоек требуется отражать в протоколе со всеми результатами испытаний.

8.4 Подготовка образца - в руководящем документе D5687/D5687M освещаются рекомендованные методики подготовки образцов, и в тех случаях, когда это целесообразно, ему надлежит следовать.

8.4.1 Изготовление панелей - регулирование ориентации волокон является очень важным фактором. В случае некорректной ориентации волокон это скажется на измеренных параметрах. В случае ошибочной ориентации волокон также увеличивается коэффициент вариации. Способ изготовления панелей вносят в протокол.

Образцы должны иметь равномерное поперечное сечение по всей поверхности и не должны иметь сужение по толщине более 0,08 мм [0,003 дюйма] в любом направлении по длине и ширине образца.

8.4.2 Методика механической обработки - для данного образца чрезвычайно важной является такая подготовка. При резке образцов из крупноразмерных панелей необходимо соблюдать меры предосторожности во избежание надрезов, подрезов, неровных или шероховатых поверхностей или расслоений и расклеев по причине использования несоответствующих методов механической обработки. Получают окончательные размеры методом прецизионного выпиливания, фрезерования или выточки с подводом воды в качестве смазки. Чрезвычайную эффективность продемонстрировало использование алмазного инструмента (а также гидроабразивного инструмента) в отношении многих систем материалов. Торцы должны быть плоскими и параллельными, а также не выходить за пределы заданных допусков. Допуски на механическую обработку, а также требования к финишной обработке облицовочной поверхности принимаются согласно Методике испытаний D6264/D6264M по отношению к образцам по процедурам А и В и в Методике испытаний D7136/D7136M - по отношению к образцам по процедуре С. Записывают способ резки образцов и фиксируют в протоколе.

Примечание 4 - Изначальная механическая обработка панелей является менее критичной при условии, если испытывается на удар панель с размерами более указанных. Достаточно часто применяют "грубую обработку" для торцов более крупных панелей до начала ударного воздействия, а уже затем с точностью прирабатывают их при извлечении образцов для последующего испытания на остаточную прочность, как указано в примечании 3.

8.4.3 Маркировка - промаркировать образцы-пластины таким образом, чтобы они отличались друг от друга и обеспечивалась обратная прослеживаемость к исходным материалам и отсутствовало влияние на испытания или чтобы испытания не затрагивали маркировку.

10. Поддержание температурно-влажностного режима (кондиционирование)

10.1 Для кондиционирования образца перед началом испытаний рекомендуются условия равновесного влагосодержания при заданной относительной влажности, установленной в методе испытаний D5229/D5229M; однако, если заказчик испытаний не требует конкретных условий кондиционирования образца перед испытанием, кондиционирование не производится, и образцы испытывают непосредственно после подготовки.

10.2 Предварительное кондиционирование образцов, включая указанный уровень воздействия окружающей среды и получившееся влагосодержание, включается в протокол наряду с данными самих испытаний.

Примечание 5 - Термин "влажность", используемый в методе испытаний D5229/D5229M, охватывает не только пары жидкости и конденсат, но и саму жидкость в больших объемах, например при погружении.

10.3 При отсутствии специального кондиционирования в протокол заносится следующая информация: образец - "без кондиционирования", влагосодержание - "неизвестно".

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.7).

ДБ.6

11.1 Параметры, определяемые до испытания:

11.1.1 процедура А - до начала испытания устанавливают параметры в соответствии с Методикой испытаний D6264/D6264M. Указывают конфигурацию опор образца с обеспечением его неподвижности;

11.1.2 процедура В - до начала испытания устанавливают параметры в соответствии с Методикой испытаний D6264/D6264M. Указывают конфигурацию опор образца по его краям;

11.1.3 процедура С - до начала испытания устанавливают параметры в соответствии с Методикой испытаний D7136/D7136M.

11.2 Общие указания:

11.2.1 В протоколе необходимо указать любые отступления от данной практики, намеренные или неизбежные.

11.2.2 В случае необходимости протоколирования удельного веса, плотности, объема материала армирования или содержания пустот, получить данные на основании результатов испытаний тех же испытуемых панелей.

Таблица 1 - Рекомендованные укладки для различных номинальных толщин отвержденных слоев, лента из однонаправленного материала

Номинальная толщина отвержденного слоя | Количество слоев на грань | Схема укладки | |

минимальная, мм | максимальная, мм | ||

0,085 [0,0033] | 0,15 [0,006] | 8 | [45/0/-45/90/90/-45/0/45/ |

0,15 [0,006] | 0,25 [0,010] | 4 | [45/0/-45/90/заполнитель/90/-45/0/45] |

0,085 [0,0033] | 0,13 [0,005] | 8 | [((45/-45)/(0/90))2S/заполнитель/ |

0,13 [0,005] | 0,18 [0,007] | 6 | [(45/-45)/(0/90)/((45/-45)/(0/90))S |

0,18 [0,007] | 0,25 [0,010] | 4 | [(45/-45)/(0/90)/(0/90)/(45/-45)/ |

0,25 [0,010] | 0,50 [0,020] | 2 | [(45/-45)/(0/90)/заполнитель/(0/90)/(45/-45)] |

Примечание - Адгезив может использоваться в соответствующих случаях в местах сопряжений заполнителя с гранями. | |||

Удельный вес и плотность могут быть оценены при помощи методики испытаний D792. Объемный процент элементов состава можно рассчитать по одной из процедур, указанных в методике испытаний D3171.

11.2.3 После окончательной механической обработки образца, но до начала кондиционирования выполняют основополагающий неразрушающий контроль образца для выявления дефектов или недостатков, которые могут иметь место до начала вдавливания или испытания на удар. Разнообразие методов НК позволяет определять как поверхностные, так и внутренние дефекты в композиционных материалах из многослойных конструкций. Визуальный осмотр и капиллярная дефектоскопия могут применяться для определения дефектов поверхности, когда более сложные технологии требуются для определения дефектов внутри материала, например трещин, щелей, расслоений и расклеев.

Среди указанных методов: УЗК, РК, термографическое исследование, акустическое излучение, модальное исследование (например, проверка простукиванием), а также метод токовихревой дефектоскопии. Руководство по имеющимся методам и отбор соответствующей методики для определенных случаев использования композиционных материалов из многослойных конструкций указаны в Руководстве Е2533, а также в разделе 7.4.2 стандарта MIL-HDBK-17-3F.

Основные принципы и процедуры для указанной методики освещаются в серии стандартов MIL-HDBK-728/1, а более конкретные сведения касательно теории и интерпретации данных см. в MIL-HDBK-731A в отношении термографического исследования, в MIL-HDBK-732A в отношении акустического излучения, в MIL-HDBK-733A в отношении радиографического контроля и в MIL-HDBK-787A в отношении ультразвукового контроля. Фиксируют метод(ы), техническую информацию (технические условия), а также параметры, которые использовались в ходе оценки (оценок) методом НК.

Примечание 6 - Методы НК, которые указаны в Руководстве Е2533, а также в MILHDBK-173F, каждый из которых имеет индивидуальные свойства в отношении восприимчивости к различным типам повреждений, местоположению повреждений, к способности определения различных типов повреждений в трех измерениях и т.п. В некоторых ситуациях может потребоваться использование сочетания методов проведения НК для того, чтобы надлежащим образом произвести характеристики состояния повреждения в трех осях измерений (например, если имеются как расслоения граней, так и расклей соединений грани с заполнителем). Так повелось исторически, что методика ультразвукового контроля доказала максимальную эффективность при обнаружении повреждений в гранях многослойных конструкций. Термографический и ширографический методы эффективны при обнаружении расклеев соединений граней с заполнителем, когда радиографический контроль, метод компьютерной томографии и сквозного ультразвукового исследования в случае повреждений и дефектов заполнителя.

11.2.4 Проводят кондиционирование образца согласно требованиям. Образцы хранят в кондиционированной атмосфере до начала испытания в случае, если условия испытаний отличаются от условий кондиционирования.

11.2.5 После окончательной механической обработки образца и всех этапов кондиционирования, но до начала проведения всех испытаний замеряют ширину w и длину образца в двух точках вблизи того места, которое предполагается повредить. Толщину образца измеряют в четырех точках вблизи места удара и фиксируют среднее значение четырех измерений. Точность всех измерений должна составлять 1% от значения размера. Заносят в протокол размеры с точностью до трех значимых порядков в миллиметрах [дюймах].

11.3 Условия испытаний - при возможности проводят испытания образцов в условиях, когда образец подвергнут тому же уровню рабочей среды, который использовался в момент подготовки образца под определенные условия. И тем не менее в таких случаях, когда испытания в условиях повышенной температуры, в условиях влажности образца устанавливают нереалистичные требования к возможностям камер с регулируемой атмосферой обычных камер для моделирования условий окружающей среды, может потребоваться изменение условий для проведения механических испытаний, например при испытании в условиях повышенных температур при условии отсутствия регулировки времени воздействия рабочей жидкости, но с установленным лимитом по времени для проведения испытания, когда образец извлекают из камеры кондиционирования. Фиксируют в протоколе все изменения условий среды для испытаний.

Примечание 7 - При испытании кондиционированного образца при повышенной температуре без контроля воздействия жидкости процентное снижение влагосодержания образца перед завершением испытания можно оценить путем помещения кондиционированного контрольного образца известной массы в испытательную камеру одновременно с образцом для испытаний. По завершении испытания контрольный образец извлекают из камеры, взвешивают и рассчитывают массовый процент влагосодержания.

11.4 Процедура проведения испытаний:

11.4.1 процедура А - для испытаний с применением квазистатической нагрузки вдавливания в случае образцов многослойных конструкций с опорами, обеспечивающими неподвижность, подготовка аппарата для испытаний, установка образца, фиксация данных о нагружении и регистрация данных испытания должны производиться в соответствии с Методикой испытаний D6264/D6264M.

Предлагаемые темпы смещения типовой траверсной головки составляют 0,25 мм/мин [0,01 дюйма/мин] для заполнителей с высокой прочностью на сжатие (например, пробковое дерево) и 1,25 мм/мин [0,05 дюйма/мин] для заполнителей с низкой прочностью на сжатие (к примеру, из пеноматериалов, ячеистые заполнители).

Во избежание повреждения аппарата для испытаний данное испытание нужно прекращать до того момента, как происходит проникновение в облицовочный слой многослойной конструкции.

Скорость снятия нагрузки должна совпадать со скоростью нагружения.

Примечание 8 - В отношении некоторых многослойных конструкций линейная характеристика зависимости силы от смещения, которая наблюдается у образцов с жесткой опорой в неподвижном состоянии, проведение испытаний по процедуре А может стать более тонко имитирующей ту линейную характеристику, которая имеется в случае образцов с опорой по краям, указанной в Методике испытаний D6264/D6264M, в которой резкие перепады в силе могут в итоге иметь место, если индентор проникает внутрь и затрагивает облицовочную грань материала. И наоборот, многослойные конструкции, которые используют заполнители с высокой прочностью на сжатие (например, пробковое дерево) могут свидетельствовать о линейной характеристике зависимости силы от смещения в случае образцов с жесткой опорой в неподвижном состоянии, как указано в Методике испытаний D6264/D6264M;

11.4.2 процедура В - для испытаний с применением квазистатической нагрузки вдавливания в случае образцов многослойных конструкций с опорами по краям; обеспечение его неподвижности, подготовка аппарата для испытаний, установка образца, скорость испытания, фиксация данных о нагружении и регистрация данных испытания должны производиться в соответствии с Методикой испытаний D6264/D6264M. Предлагаемые скорости смещения типовой траверсной головки составляют 1,25 мм/мин [0,05 дюйма/мин]. Скорость снятия нагрузки должна совпадать со скоростью нагружения;

11.4.3 процедура С - для ударного воздействия падающим грузом на образцы из многослойных материалов; установка образца, подготовка ударяющего тела, порядок фиксации данных об ударе и регистрации данных производятся в соответствии с Методикой испытаний D7136/D7136M, кроме расчета работы удара, который выполняют согласно указаниям в пп.13.1.

11.5 Глубина и диаметр вмятины - проводят измерение глубины вмятины в соответствии с Методикой испытаний D6264/D6264M для образцов по процедурам А и В, а также в соответствии с Методикой испытаний D7136/D7136M для образцов по процедуре С. Кроме того, измеряют диаметр вмятины при помощи глубиномера, как указано в пп.7.3. Измерение диаметра вмятины производят непосредственно после снятия усилия вдавливания по отношению к образцам, испытуемым по процедурам А и В, или же непосредственно после ударного воздействия применительно к образцам, испытуемым по процедуре С. Как изображено на рисунке 1, периметр вмятины устанавливают по измерениям в восьми точках, которые соотносятся с центром образца. Периметр вмятины определяют, начиная с точки, удаленной от центра образца на 25...50 мм [1,0-2,0 дюйма], в которой поверхность образца в точности плоская, обнуляют показания глубиномера, а затем перемещают глубиномер к центру образца. Точка на периметре определяется как местоположение, из которого начинается изменение измеренной глубины. Устанавливают наибольший диаметр вмятины, как указано на рисунке 1. Для характеристики периметра вмятины в отношении нестандартных укладок, или ориентаций волокон, или сочетания указанного могут потребоваться иные точки выполнения измерений. При другом подходе для определения периметра вмятины и расчета диаметра вмятины можно использовать алгоритмы автоматизации.

11.6 Релаксация вмятины - с течением времени или в условиях воздействия окружающей среды глубина вмятины может уменьшиться вследствие релаксации композиционного материала. При необходимости получить данные о кратковременной релаксации вмятины измеряют глубину и диаметр вмятины через 7 суток после испытаний (см. 11.5). Фиксируют глубину, диаметр вмятины, период времени, прошедший после испытания, за который было выполнено измерение, а также условия среды до начала измерения.

11.7 Неразрушающий контроль:

11.7.1 Оценивают степень и место повреждения, которое было вызвано вдавливанием или ударной нагрузкой при помощи методик неразрушающего контроля (НК). Следуют методу(ам) НК, технической информации (техническим условиям), а также учитывают параметры, которые удовлетворяют методам, используемым для оценки образца до начала испытаний, указанным в пп.11.2.3. Фиксируют метод(ы), техническую информацию (технические условия), а также параметры, которые использовались в ходе оценки (оценок) методом НК.

11.7.2 Замеряют и фиксируют геометрические размеры и места обнаруженного повреждения в соответствии с Методикой испытаний D6264/D6264M для образцов по процедурам А и В, а также в соответствии с Методикой испытаний D7136/D7136M для образцов по процедуре С.

11.7.3 Фиксируют наблюдаемый режим(ы) повреждения по отношению к образцу, а также поверхность(и) или расположение(я) повреждения(ий) поперек слоя либо сочетание первого и последнего, при которых наблюдается наступление режимов повреждений. В поврежденном (разрушенном) образце могут иметь место несколько режимов разрушений. На рисунке 2 приводится иллюстрация наиболее часто наблюдаемых режимов повреждений при проведении испытаний на стойкость конструкций из многослоистых материалов к повреждениям. На рисунке 3 определены местоположения, в которых можно найти повреждение, которое было оставлено вдавливанием индентора или ударом груза по многослойному материалу. Следует отметить то, что по сравнению с характеристикой повреждения от вдавливания на слоистом материале и ударного воздействия, которые выполняются согласно Методике испытаний D6264/D6264M и Методике испытаний D7136/D7136M, имеются девять мест потенциальных повреждений (два на гранях, два в местах сопряжения граней с заполнителем, два в слоях адгезива, два в местах сопряжений адгезива с заполнителем, а также в заполнителе).

Примечание 9 - В том случае, если образцы не используют для последующих оценок остаточной прочности, то для характеризации режимов, размеров и нахождения повреждений поперек толщины слоя для практической цели можно произвести разбиение образцов на секции (участки).

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.8).

ДБ.7

13.1 Работа удара - применительно к образцам, испытываемым по процедуре С, рассчитывают уровень стандартной работы удара на основании уравнения (1), если не указано иначе. Записывают рассчитанную энергию (работу) удара со значением до трех значимых порядков. Данный расчет применяется для определения уровня работы удара для образцов из многослойного материала вместо уравнения (1) из Методики испытаний D7136/D7136M. Иные значения уровней работы удара могут быть соответствующими в зависимости от геометрических параметров опор, условий опор, толщины граней, а также жесткости на изгиб у многослойных материалов и пр. Испытания обозначают так, чтобы наряду со всеми результатами испытаний протоколировали работа удара и высота падения груза.

![]() (1)

(1)

где:

Е - потенциальная энергия ударяющего тела до падения, Дж [в дюймах-фунт-с];

CF - заданный коэффициент работы удара к толщине облицовки многослойной структуры после удара, 6,7 Дж/мм [1500 дюймов-фунт-с/дюйм], а также

t - номинальная толщина облицовки многослойной структуры после удара, в мм [в дюймах].

13.2 Проводят оставшиеся расчеты, которые указаны в Методике испытаний D6264/D6264M для испытаний по процедурам А и В, а также в Методике испытаний D7136/D7136M для испытаний по процедуре С.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.9).

ДБ.8 14.1 В протоколе необходимо отразить все соответствующие параметры, согласно требованиям Методики испытаний D6264/D6264M для испытаний по процедурам А и В, а также согласно Методике испытаний D7136/D7136M - для испытаний по процедуре С.

14.2 Кроме того, вносят в протокол следующие сведения или справочные документы, которые указывают на иную документацию, в которой можно найти такие сведения, в максимально возможном объеме (предоставление данных, которые не зависят от конкретной испытательной лаборатории, как, например, те данные, что могут иметь место в части подробных сведений о материале или о параметрах изготовления панелей, вверяется в ответственность лица, кто затребовал данное испытание):

14.2.1 ревизию или дату выпуска настоящей практики;

14.2.2 любые изменения касательно данной практики, нештатные случаи, которые зафиксированы во время проведения испытаний или проблемы с оборудованием, которые имеют место во время испытаний;

14.2.3 маркировку всех составляющих материала в части испытуемого многослойного образца, включая для каждой составляющей: ТУ на материал, тип материала, обозначение материала у завода-изготовителя, номер партии или серии, источник (если отличен от места изготовления), дату сертификации и срок окончания сертификата.

Для каждого материала облицовочного слоя отражают: пучок облицовочного материала, его диаметр, число жгутов или нитей волокон, а также скрутки, размерность, форму или переплетения, вес волокон на единицу площади, тип матрицы, содержание матрицы, а также содержание летучих веществ. Если применяется, занести в протокол клеящее вещество, толщину слоев, вес на единицу площади, а также число использованных слоев вещества;

14.2.4 описание этапов изготовительного процесса, которые используются для подготовки исходной многослойной панели, в том числе: дату начала и окончания изготовления, технологию изготовления, а также характеристику используемого оборудования;

14.2.5 ориентацию слоев и схему укладки для слоистой облицовочной и многослойной панели;

14.2.6 при наличии запроса или требования занести в протокол плотность облицовочного слоя, процент от объема армирования, а также методику испытаний долей пустот в слоях, методы отбора образцов, а также определения геометрических параметров, параметров испытаний и результатов самих испытаний;

14.2.7 при наличии запроса или требования - метод определения плотности заполнителя, способ отбора образцов, а также геометрические параметры, параметры проведения и результаты испытаний;

14.2.8 отдельные значения максимального диаметра вмятины наряду со средним значением, стандартным отклонением и коэффициентом вариации (в процентах) для совокупности образцов;

14.2.9 временной интервал между вдавливанием или ударом и измерениями глубины и диаметра вмятины;

14.2.10 в случае оценки релаксации вмятины - отдельные значения максимального диаметра вмятины после релаксации наряду с периодом времени после испытаний, а также отразить условия среды до выполнения измерений;

14.2.11 режим(ы) повреждения и место(а) повреждений, которые были отмечены по отношению к каждому из образцов с использованием указаний изображенных на рисунке 2 и рисунке 3 .

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.10).

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта ASTM

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта ASTM D7766/D7766M-11 |

1 Область применения (1) | 1 Область применения |

2 Нормативные ссылки (2) | 2 Нормативные ссылки |

3 Терминология | |

3 Сущность метода (4) | 4 Сводная информация по методу испытаний |

5 Значение и применение | |

6 Мешающие воздействия | |

4 Оборудование (7) | 7 Аппаратура |

5 Подготовка к проведению испытаний | 8 Отбор образцов и образцы для испытаний |

9 Калибровка | |

10 Поддержание температурно-влажностного режима | |

6 Проведение испытаний (11) | 11 Процедура |

12 Оценка | |

7 Обработка результатов (13) | 13 Обработка результатов |

8 Протокол испытаний (14) | 14 Протокол |

15 Точность и систематическая погрешность | |

16 Ключевые слова | |

Приложение А Типы повреждений при проведении испытаний | |

Приложение ДА Оригинальный текст невкпюченных структурных элементов | |

Приложение ДБ Оригинальный текст модифицированных структурных элементов | |

Приложение ДВ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

Примечание - После заголовков разделов (подразделов) настоящего стандарта приведены в скобках номера аналогичных им разделов стандарта АСТМ. | |

УДК 691.419.8:006.354 | ОКС 83.120 |

Ключевые слова: композиты полимерные, определение стойкости к разрушению, "сэндвич"-конструкция | |

Электронный текст документа

и сверен по:

, 2016