ГОСТ 33498-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод испытания на смятие

Polymer composites. Test method for collapse

МКС 83.120

Дата введения - 2017-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов" совместно с Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" (ФГУП "ВИАМ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 сентября 2015 г. N 80-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 ноября 2015 г. N 1716-ст межгосударственный стандарт ГОСТ 33498-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт соответствует стандарту ASTM D 5961/D 5961М* - 10 Standard Test Method for Bearing Response of Polymer Matrix Composite Laminates (Стандартный метод испытания на смятие композитных слоистых материалов с полимерной матрицей).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Перевод с английского языка (en).

Степень соответствия - неэквивалентная (NEQ)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на полимерные композиты (ПК), армированные углеродными, борными, органическими и другими волокнами, и устанавливает метод определения прочностных характеристик при испытании на смятие при монотонном статическом нагружении образцов до разрушения или до достижения требуемого значения деформации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

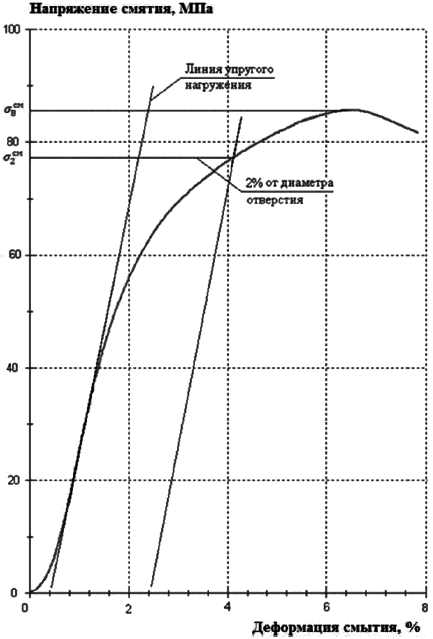

3.1 диаграмма деформирования: Графическая зависимость между напряжением (нагрузкой) и деформацией (или перемещением).

3.2 деформация смятия: Овализация отверстия в сминаемом образце под действием нагрузки, вычисляемая как отношение изменения диаметра сминаемого отверстия в направлении приложения сминающей нагрузки к диаметру отверстия.

3.3 площадь смятия: Площадь проекции сминающего стержня на плоскость, перпендикулярную к направлению приложения силы, вычисляемая как произведение диаметра стержня на толщину образца.

4 Сущность метода

4.1 Сущность метода заключается в нагружении с постоянной скоростью деформации образца ПК в виде пластины прямоугольного сечения с отверстием через цилиндрический стержень, вставленный в это отверстие.

4.2 Для получения результатов испытаний образец ПК устанавливают в специально сконструированное приспособление, которое закрепляют в захватах испытательной машины, и прикладывают нагрузку.

4.3 Записывают диаграмму деформирования "напряжение смятия - деформация смятия".

4.4 Предел прочности материала при испытании на смятие определяют по максимальной нагрузке, выдерживаемой образцом. Условную прочность при смятии определяют по нагрузке, соответствующей заданной величине остаточной деформации смятия (относительно упругого участка). Модуль упругости при смятии определяют на начальном линейном участке диаграммы деформирования.

5 Оборудование для испытаний

5.1 Испытательная машина, обеспечивающая линейное перемещение с заданной постоянной скоростью активного захвата (траверсы) и измерение нагрузки с погрешностью не более ±1% от измеряемой величины.

5.2 Испытательная машина должна быть оснащена двумя захватами для крепления образца и/или приспособления на смятие и обеспечивать их перемещение с заданной скоростью. Захваты должны обеспечивать достаточное сжатие захватной части образца и/или приспособления, чтобы избежать их проскальзывания и обеспечивать совпадение направления приложения силы с продольной осью образца на протяжении всего времени испытания.

5.3 Для определения предела прочности при смятии образцов испытания проводят в специальном приспособлении, обеспечивающем приложение нагрузки через сминающий стержень на поверхность отверстия образца. Приспособление для испытаний на смятие следует изготовлять из термически упрочненной нержавеющей стали.

5.4 Конструкции рекомендуемых приспособлений для испытания образцов ПК на смятие с одним отверстием приведены в приложениях А, Б, В, образца с двумя отверстиями - в приложении Г, составного образца с одним или двумя отверстиями - в приложении Д. При использовании приспособлений иной конструкции информацию об этом заносят в протокол испытаний.

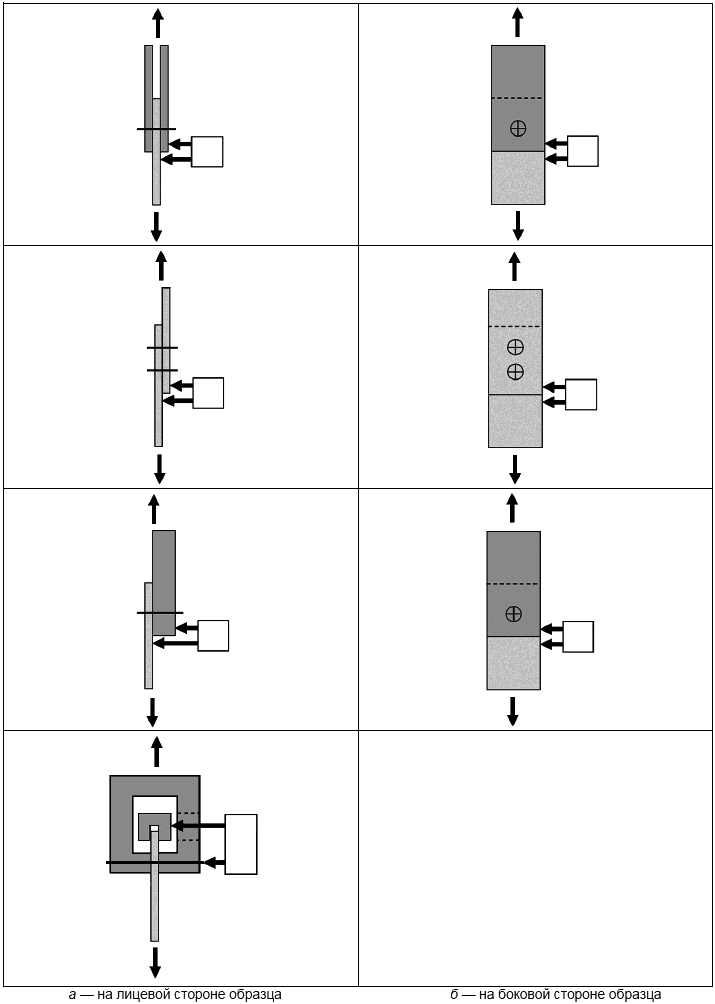

5.5 В качестве датчиков деформации используют механические, оптические экстензометры или другие приборы, обеспечивающие измерение деформации с максимальной относительной погрешностью не более ±0,5% от измеряемой величины. Датчики деформации устанавливают на лицевой или боковой стороне образца, как показано на рисунке 1.

Установка датчика деформации на образец не должна приводить к повреждению образца. На боковой стороне образца допускается установка одного или двух датчиков деформации. Для приспособлений, приведенных в приложениях Г и Д, невозможна установка датчика деформации на боковой стороне образца. При установке датчика деформации на боковой стороне образца один щуп экстензометра должен контактировать с образцом, а второй - с приспособлением или другим образцом при испытании двух образцов одновременно. Экстензометры надежно закрепляют на образце и приспособлении.

Рисунок 1 - Установка датчика деформации

5.6 В качестве сминающего стержня используют стальную шпильку твердостью HRC 64-66 ![]() 1000 МПа. Также можно использовать заклепку или болт с гайкой с усилием затяжки гайки 7 Н·м. Диаметр стержня составляет 6 мм и не должен отличаться от диаметра отверстия более чем на 75 мкм. При использовании иного сминающего стержня или отклонении размера стержня больше допустимого информация об этом должна быть занесена в протокол испытания.

1000 МПа. Также можно использовать заклепку или болт с гайкой с усилием затяжки гайки 7 Н·м. Диаметр стержня составляет 6 мм и не должен отличаться от диаметра отверстия более чем на 75 мкм. При использовании иного сминающего стержня или отклонении размера стержня больше допустимого информация об этом должна быть занесена в протокол испытания.

5.7 Средства измерения ширины и толщины образца должны обеспечивать измерение с погрешностью не более ±1% от измеряемой величины. Для измерений используют штангенциркуль с погрешностью измерения не более ±0,025 мм по ГОСТ 166.

5.8 При проведении испытаний, отличных от стандартной лабораторной атмосферы [температура - (23±2)°C и относительная влажность - (50±10)%], или невозможности кондиционирования материалов в лабораторных условиях необходимо использовать термокриокамеру, обеспечивающую поддержание заданной температуры в пределах ±3°C и заданного уровня относительной влажности в пределах ±3%.

6 Образцы

6.1 Для определения прочностных характеристик при смятии образцов ПК применяют образцы с укладкой [45/0/-45/90] для однонаправленных наполнителей и [45/0]

- для текстильных тканей, где N - целое число.

При использовании образцов с иной схемой укладки данные о последовательности слоев и их количестве указывают в протоколе испытаний.

6.2 Используют образцы трех типов:

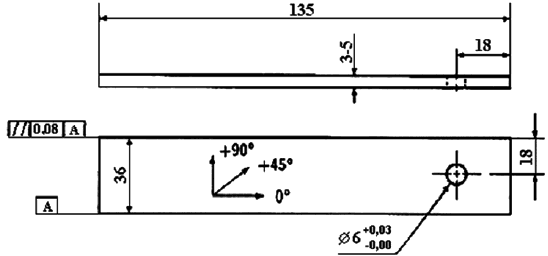

6.2.1 Образец в виде пластины с одним отверстием диаметром 6 мм прямоугольного сечения (рисунок 2), шириной (36±1) мм, длиной не менее 135 мм и толщиной от 3 до 5 мм (рекомендуемая толщина - 4 мм).

Рисунок 2 - Образец ПК с одним отверстием

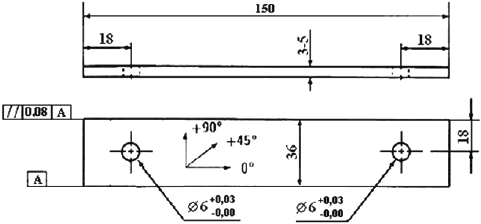

6.2.2 Образец в виде пластины с двумя отверстиями прямоугольного сечения (рисунок 3) шириной (36±1) мм, длиной не менее 150 мм и толщиной от 3 до 5 мм (рекомендуемая толщина 4 мм).

Рисунок 3 - Образец ПК с двумя отверстиями

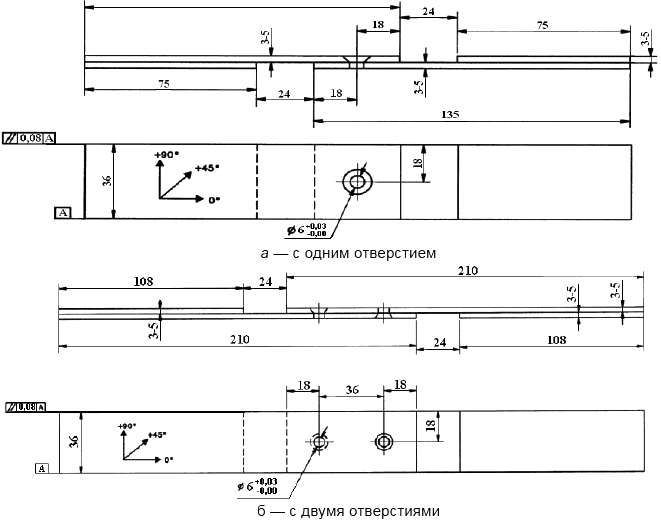

6.2.3 Составной образец с одним (рисунок 4, а) или двумя (рисунок 4, б) отверстиями. Образец состоит из двух пластин ПК прямоугольного сечения шириной (36±1) мм и длиной не менее 135 мм - для случая а и не менее 210 мм - для случая б. К захватным частям образца прикладывают накладки в виде стальных пластин шириной (36±1) мм и длиной 75 мм - для случая а и 108 мм - для случая б и толщиной, равной толщине пластины ПК.

Рисунок 4 - Составной образец ПК

6.3 При использовании образцов другой толщины отметка об этом должна быть занесена в протокол.

6.4 Образцы изготовляют путем формования в отдельных пресс-формах или вырезают из однородных по толщине плоских панелей или других полуфабрикатов. Вырезку образцов проводят в направлениях главных осей ортотропии испытуемого материала. Способ и режим изготовления образцов должны соответствовать требованиям нормативного документа или технической документации на композитные материалы [технология изготовления образцов ПК (панелей) должна совпадать с технологией изготовления самого изделия].

6.5 Количество образцов, необходимых для определения одной характеристики в заданном направлении одной партии ПК при конкретном режиме испытаний, должно быть не менее пяти.

6.6 Отверстия для всех типов образцов должны располагаться на расстоянии от 1,5 до 3,0 диаметров отверстия от кромки образца до центра отверстия. Рекомендуется расстояние, равное трем диаметрам. При ином расположении отверстия информацию об этом заносят в протокол испытаний.

6.7 На образцах не должно быть трещин, надрезов, неровностей, шероховатых поверхностей, расслоений, заусенцев и других дефектов, заметных невооруженным глазом. Шероховатость поверхности образцов (Ra) должна быть не более 1,6 мкм.

6.8 При резке, фрезеровке и шлифовке образцов следует использовать смазочно-охлаждающие жидкости, не оказывающие влияния на свойства испытуемого ПК. Отверстие должно быть просверлено до размера меньше номинального и затем развернуто до требуемого. Необходимо избегать расслаивания и других повреждений на кромках отверстия и вокруг него. Для контроля образцов после сверления отверстия рекомендуется использовать методы дефектоскопии.

7 Подготовка к испытанию

7.1 Если в нормативном документе или технической документации на испытуемые материалы не указаны особые условия кондиционирования, то перед испытанием образцы кондиционируют при атмосферном давлении от 85 до 105 кПа в стандартной лабораторной атмосфере при температуре (23±2)°C и относительной влажности (50±10)% не менее 90 ч или по ГОСТ 12423.

7.2 Перед испытанием образцы маркируют таким образом, чтобы метки не влияли на результаты испытаний и позволяли однозначно определить положение образца при испытании.

7.3 Измеряют расстояние от кромки образца до центра отверстия, диаметр отверстия и ширину образца. Диаметр сминающего стержня измеряют в трех местах (по краям в местах контакта с приспособлением и в центре), при отклонении максимального и минимального значений менее чем на 0,03 мм в протокол заносят диаметр центральной части, в противном случае заменяют стержень. Толщину образца измеряют с двух противолежащих от отверстия сторон (за толщину образца принимают среднее значение измерений). Результаты измерений округляют до трех значащих цифр и заносят в протокол испытаний.

7.4 Проводят входной контроль образцов по геометрическим размерам и внешнему виду. В случае несоответствия образцов требованиям настоящего стандарта составляют акт входного контроля образцов, в котором для каждого образца, не прошедшего контроль, указывают маркировку, геометрические размеры, результаты визуального осмотра и пункт настоящего стандарта, которому не соответствует образец. Рекомендуемая форма акта приведена в приложении Е.

7.5 Образцы, не прошедшие входной контроль, возвращают заказчику с копией акта входного контроля образцов. Испытание этих образцов возможно в случае письменного запроса со стороны заказчика, при этом в протоколе испытаний в примечании указывают, каким пунктам настоящего стандарта не соответствуют образцы.

8 Проведение испытаний

8.1 Испытания проводят в помещении при температуре и относительной влажности окружающего воздуха или другой среды, указанных в нормативном документе или технической документации на испытуемый материал. Если таких указаний нет, то испытания проводят при температуре окружающего воздуха (23±3)°C, относительной влажности воздуха (50±10)%.

8.2 При проведении испытаний в условиях повышенных или пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, устанавливают в соответствии с требованиями нормативного документа или технической документации на испытуемый материал. Если таких указаний нет, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм его толщины. Рекомендуется определять момент полного прогрева образца по всему объему до прекращения его термического расширения.

8.3 Образец устанавливают в приспособлении с помощью сминающего стержня, затем закрепляют приспособление и образец в захватах испытательной машины таким образом, чтобы продольная ось образца совпала с направлением действия нагрузки.

8.4 Устанавливают экстензометры в зависимости от типа приспособления согласно 5.5.

8.5 Для контроля температуры при испытаниях при повышенных и пониженных температурах на образце закрепляют две термопары вблизи отверстия на противоположных сторонах образца.

8.6 Устанавливают скорость перемещения активного захвата машины в диапазоне от 0,0001 до 0,0025 с (от 0,1 до 10 мм/мин, рекомендуемая скорость - 2 мм/мин). Рекомендуется выбирать скорость таким образом, чтобы испытание длилось от 1 до 10 мин. При использовании иных скоростей испытания отметка об этом должна быть в протоколе.

8.7 При определении прочности при смятии образец равномерно нагружают с заданной скоростью перемещения активного захвата с записью диаграммы деформирования и регистрируют сминающую нагрузку P при заданной деформации отверстия или максимальную сминающую нагрузку P

разрушения образца.

8.8 Для определения модуля упругости при испытании на смятие образец ПК нагружают равномерно с заданной постоянной скоростью перемещения активного захвата в пределах начального линейного участка диаграммы деформирования и записывают изменение деформации смятия от изменения напряжения смятия

.

9 Обработка результатов

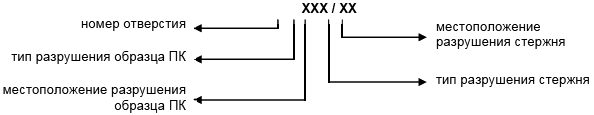

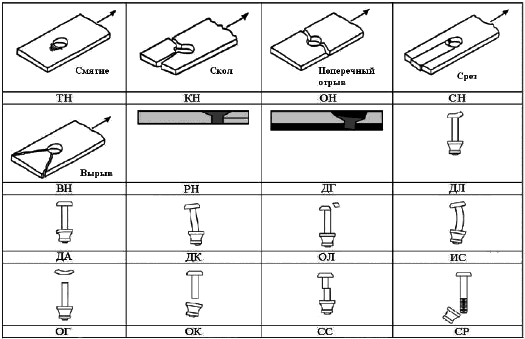

9.1 По окончании испытаний оценивают тип и местоположение разрушения (повреждения) каждого отверстия и сминающего стержня, используя специальное идентификационное обозначение в соответствии с рисунком 5 и таблицей 1.

Идентификационное обозначение разрушения включает в себя пять символов:

Многотиповое разрушение обозначают индексом М с указанием в скобках выявленных типов разрушения. Недопустимыми типами разрушения (см. таблицу 1) являются поперечный отрыв и скол.

Рисунок 5 - Примеры разрушения образца и сминающего стержня (болт с гайкой) при испытании на смятие

Таблица 1 - Идентификация обозначений разрушения

Тип разрушения образца ПК | Символ | Тип разрушения сминающего стержня | Символ | Местоположение разрушения | Символ |

Смятие | Т | Деформирование | Д | Со стороны головки | Г |

Скол | К | Изгиб | И | Со стороны гайки | К |

Поперечный отрыв | О | Отрыв головки/гайки | О | Головка стержня | Л |

Срез | С | Срез | С | Гайка стержня | А |

Вырыв | В | Многотиповое | М (...) | Стержень | С |

Расслоение | Р | Прочее | П | Резьба | Р |

Вдавливание | Д | Неопределенное | Н | ||

Многотиповое | М (...) | ||||

Прочее | П | ||||

9.2 Предел прочности при смятии , МПа, вычисляют по формуле

![]() , (1)

, (1)

где P - наибольшая сминающая нагрузка, предшествующая разрушению образца, Н;

k - коэффициент количества отверстий, равный 2 для составного образца с двумя отверстиями и равный 1 для всех остальных случаев;

D - диаметр отверстия, мм;

h - толщина образца, мм.

9.3 Условную прочность при смятии , МПа, вычисляют по формуле

![]() , (2)

, (2)

где P - сминающая нагрузка, соответствующая деформации смятия x(%), Н;

k - коэффициент количества отверстий, равный 2 для составного образца с двумя отверстиями и равный 1 для всех остальных случаев;

D - диаметр отверстия, мм;

h - толщина образца, мм.

Деформацию смятия x, %, вычисляют относительно упругого участка, как показано на рисунке 6.

9.4 Деформацию при смятии , % ,вычисляют по формуле

![]() , (3)

, (3)

где - показания перемещения датчика деформации в i-й точке диаграммы деформирования, мм;

K - коэффициент, равный 1 при срезе двух отверстий (рисунки 3, 4б) и равный 2 при срезе одного отверстия (рисунки 2, 4а);

D - диаметр отверстия, мм.

При использовании нескольких датчиков деформации рассчитывают как среднеарифметическое значение показаний всех датчиков в i-й точке диаграммы деформирования.

Рисунок 6 - Диаграмма смятия

9.5 Модуль упругости при смятии E, ГПа, определяют по формуле

![]() , (4)

, (4)

где - изменение напряжения, МПа, соответствующее изменению деформации

;

- изменение относительной деформации отверстия на выбранном линейном участке.

9.6 Округление вычисленных результатов испытаний проводят в соответствии с таблицей 2.

Таблица 2 - Округление результатов испытаний

Характеристика механических свойств | Интервал значений характеристики | Округление до |

Предел прочности при смятии, МПа | До 10,0 включ. | 0,5 |

Св. 10 до 100 включ. | 1 | |

Св. 100 до 500 включ. | 5 | |

Св. 500 | 10 | |

Модуль упругости при смятии, ГПа | До 10,0 включ. | 0,5 |

Св. 10 до 100 включ. | 1 | |

Деформация при смятии, % | До 1,00 включ. | 0,05 |

Св. 1,0 | 0,1 |

9.7 Результаты испытаний заносят в протокол испытаний, который должен содержать:

- наименование материала;

- наименование предприятия-изготовителя;

- метод изготовления;

- тип образцов, количество слоев, схему армирования;

- количество образцов, их маркировку и геометрические размеры;

- тип, геометрические размеры и материал сминающего стержня;

- способ кондиционирования и условия испытания в случаях, отличающихся от предусмотренных настоящим стандартом;

- температуру и влажность испытательной среды;

- тип средств измерений и испытаний, заводской номер;

- способ измерений деформации и нагрузки (класс точности экстензометра, класс точности датчика силы);

- скорость испытания;

- значения определяемых показателей каждого образца;

- тип и местоположение разрушения каждого образца и сминающего стержня;

- дату проведения испытаний;

- ссылку на настоящий стандарт.

Дополнительно протокол может содержать диаграммы деформирования.

Приложение А

(рекомендуемое)

Конструкция приспособления для испытания образцов на смятие (тип 1)

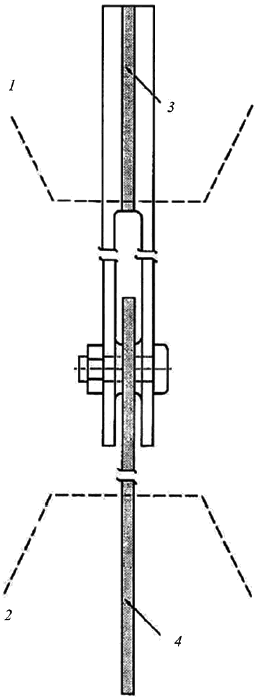

1 - верхний захват; 2 - нижний захват; 3 - прокладка; 4 - испытываемый образец

Рисунок А.1 - Общий вид по стандарту [1]

Приложение Б

(рекомендуемое)

Конструкция приспособления для испытания образцов на смятие (тип 2)

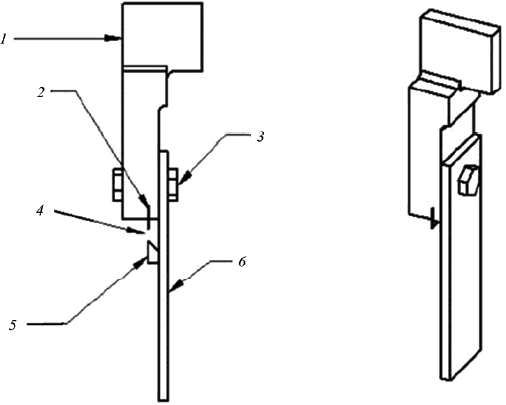

1 - оснастка для испытания; 2 - нож; 3 - головка болта; 4 - датчик между кромками ножей; 5 - регулятор зажимной длины; 6 - испытываемый образец

Примечание - Кромки ножа и регулятора должны лежать в одной плоскости с точностью до ±0,3 мм относительно друг друга. Прижим (например, скобой) или приклеивание регулятора к образцу для установки зажимной длины датчика деформации и проведения испытания не должны приводить к повреждению образца или влиянию на приведенную нагрузку.

Рисунок Б.1 - Общий вид по стандарту [1]

Приложение В

(рекомендуемое)

Конструкция приспособления для испытания образцов на смятие (тип 3)

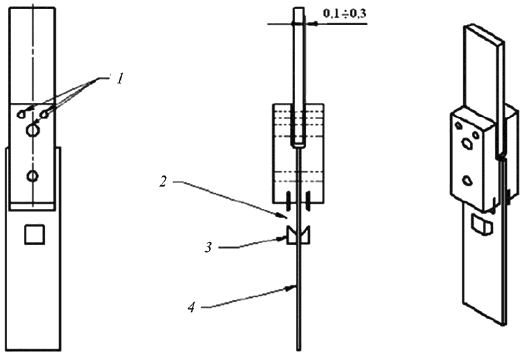

1 - фиксирующие стержни; 2 - датчик деформации между кромками ножей; 3 - регулятор зажимной длины; 4 - испытываемый образец

Примечание - Приспособление в сборе фиксируется тремя стержнями постоянного сечения. Зазор между стержнями и отверстиями не должен превышать 0,3 мм. Необходимо использовать регулировочные прокладки для контроля зазора между центральной и боковыми пластинами в приспособлении. Прижим (например, скобой) или приклеивание регулятора к образцу для установки зажимной длины датчика деформации и проведения испытания не должны приводить к повреждению образца или влиянию на приведенную нагрузку. Необходимо минимизировать длину свободной части образца во избежание потери устойчивости. При необходимости длина образца может быть уменьшена. Кромки ножа и регулятора должны лежать в одной плоскости с точностью до ±0,3 мм относительно друг друга.

Рисунок В.1 - Общий вид по стандарту [1]

Приложение Г

(рекомендуемое)

Конструкция приспособления для испытания образцов на смятие* (тип 4)

________________

* Патент РФ N 102801 на полезную модель "Устройство для испытания прочностных свойств конструкционных материалов".

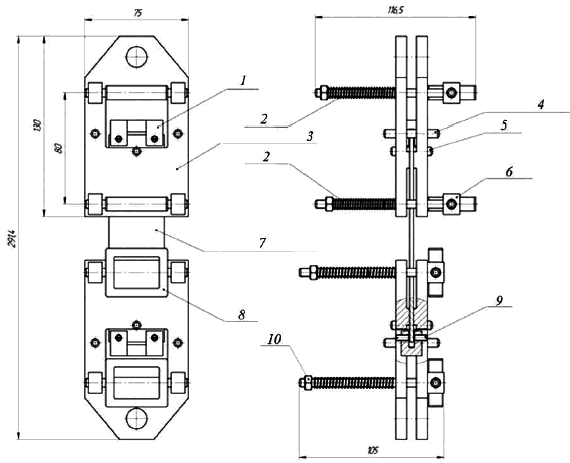

1 - упор;

2 - пружина (2 шт.); 3 - нагружающая рама; 4 - сминающий стержень; 5 - штифт; 6 - шпилька; 7 - испытываемый образец; 8 - зажим; 9 - винт; 10 - гайка

Рисунок Г.1 - Общий вид

Приложение Д

(рекомендуемое)

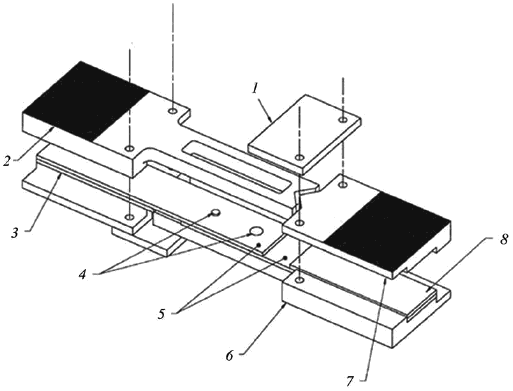

Конструкция приспособления для испытания образцов на смятие (тип 5)

1 - прижимная пластина (2 шт.); 2 - место для захвата (2 шт.); 3 - дублер; 4 - заклепки; 5 - образец; 6 - длинный захват (2 шт.); 7 - короткий захват (2 шт.); 8 - дублер

Рисунок Д.1 - Общий вид по стандарту [1]

Приложение Е

(рекомендуемое)

Форма акта входного контроля образцов

Материал: | |||||

Заказчик: | |||||

1. Количество переданных образцов | шт. | ||||

2. Замечания по внешнему виду и геометрическим размерам образцов указаны в таблице. | |||||

N образца | Марки- | Длина l, мм | Ширина b, мм | Толщина h, мм | Диаметр | Резуль- | Другие заме- | Образец не соответствует требованиям разделов ГОСТ или | ||||

min | max | min | max | min | max | min | max | |||||

Исполнитель | / | / | ||||

Подпись | ФИО | дата |

Библиография

[1] ASTM D 5961/D 5961М - 10 | Standard Test Method for Bearing Response of Polymer Matrix Composite Laminates (Стандартный метод испытаний на смятие слоистых полимерных композитных материалов) |

УДК 691.175.5/.8:006.354 | МКС 83.120 | NEQ |

Ключевые слова: полимерные композиты, параметры смятия, прочность на смятие, испытание на сжатие | ||

Электронный текст документа

и сверен по:

, 2016