ГОСТ Р 57860-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Определение прочности при сдвиге методом пробоя

Polymer composites. Determination of shear strength by punch tool method

ОКС 83.120

Дата введения 2018-06-01

Предисловие

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2017 г. N 1568-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д732-10* "Стандартный метод испытаний по определению прочности при сдвиге пластмасс методом продавливания пуансоном" (ASTM D732-10 "Standard Test Method for Shear Strength of Plastic by Punch Tool", MOD) путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста, а также невключения отдельных структурных элементов, ссылок и/или дополнительных элементов.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Оригинальный текст измененных структурных элементов примененного стандарта АСТМ приведен в дополнительном приложении ДА.

В настоящий стандарт не включены разделы 11, 12, подразделы 1.2, 1.3, 3.1, 4.2 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что они имеют рекомендательный, поясняющий или справочный характер.

Указанные разделы, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Дополнительные ссылки, включенные в текст стандарта для учета особенностей российской национальной стандартизации, выделены в тексте курсивом*.

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие", дополнительном приложении ДГ и отмеченные знаком "**" приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

В настоящем стандарте ссылки на стандарты АСТМ заменены соответствующими межгосударственными стандартами. Сведения о соответствии ссылочных межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДГ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные композиты толщиной от 1,3 до 13,0 мм, и устанавливает метод определения прочности при сдвиге при продавливании пуансоном. Настоящий метод применим к следующим материалам: - жестким и полужестким термопластичным материалам для формования и экструзии, включая полимерные композиты, армированные короткими волокнами, небольшими стержнями, пластинами или гранулами; листы из жестких и полужестких термопластичных материалов; - жестким и полужестким термореактивным формовочным материалам, включая армированные полимерные композиты, листы из жестких и полужестких термореактивных материалов. Метод, установленный настоящим стандартом, не распространяется на слоистые полимерные композиты, жесткие ячеистые материалы, и многослойные структуры, содержащие ячеистые материалы или резину. Примечание - Определение прочности при сдвиге при продавливании пуансоном является одним из методов, используемых для сравнительных испытаний материалов или получения данных при проектировании. Однако в случае использования данного метода для получения конечных данных о материале, необходимо учитывать множество факторов, которые не рассматриваются в настоящем стандарте. Например, таких как области концентрации напряжений и скорость сдвига, которые могут существенно влиять на получаемое значение прочности при сдвиге. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 12423-2013** (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14359 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 28840** Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794 Композиты полимерные. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794. |

4 Сущность метода

4.1 В отверстие в центре образца устанавливают пуансон, который закрепляют с помощью шайбы и гайки. Образец с пуансоном помещают по центру между нижней и верхней разъемными частями приспособления для испытаний и фиксируют в нем с помощью зажимных болтов. 4.2 К пуансону прикладывают сжимающую нагрузку до тех пор, пока сдвигаемая часть образца полностью не отделится от зажатой части. В результате этого сдвигаемая часть полностью переместится в нижнюю часть приспособления для испытаний и может быть извлечена из него. 4.3 Прочность при сдвиге рассчитывают путем деления нагрузки, требуемой для сдвига образца, на площадь сдвигаемой кромки, которую в свою очередь получают путем умножения толщины образца на длину окружности пуансона. |

5 Оборудование

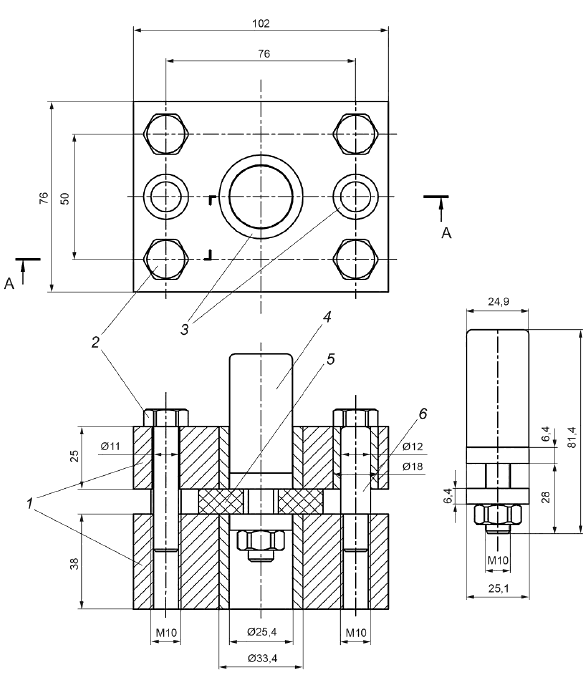

5.1 Разрывные и универсальные испытательные машины должны соответствовать требованиям ГОСТ 28840** и обеспечивать нагружение образца с заданной постоянной скоростью. Измерение нагрузки должно осуществляться с погрешностью не более ±1% измеряемой величины. Испытательная машина должна быть снабжена двумя плоскопараллельными опорными площадками, одна из которых самоустанавливающаяся. Скорость приложения нагрузки должна быть постоянной. 5.2 Приспособление для испытаний образцов на сдвиг состоит из верхней и нижней частей, выполненных в виде стальных плит, между которыми устанавливают образец с закрепленным в его отверстии пуансоном. Образец зажимают между плитами при помощи зажимных болтов, что позволяет исключить его прогиб во время испытаний. Приспособление для испытаний должно соответствовать эскизу, приведенному на рисунке 1. |

|

1 - верхняя и нижняя части приспособления для испытаний; 2 - зажимные болты; 3 - закаленные втулки; 4 - пуансон; 5 - образец; 6 - направляющие стержни |

Рисунок 1 - Эскиз приспособления для проведения испытаний |

Примечание - В случае отсутствия возможности применения закаленных направляющих стержней и втулок в конструкции приспособления для испытаний, оно может быть изготовлено целиком из стали высокого класса, что исключит использование втулок. Однако в этом случае рабочие поверхности будут изнашиваться быстрее, чем в случае использования втулок из закаленной стали. При возникновении признаков значительного износа, приспособление для испытаний может быть рассверлено для установки как закаленных, так и незакаленных втулок. 5.3 Микрометр по ГОСТ 6507 для измерения толщины образца с ценой деления не более 0,01 мм. |

6 Образцы

6.1 Количество образцов должно быть не менее пяти, если иное не предусмотрено требованиями нормативных документов или технической документации на материал. 6.2 Образцы могут быть изготовлены по заданной форме экструзией или литьем, либо получены с помощью механической обработки готовых изделий или полуфабрикатов, например, из листовых материалов. 6.3 Образец должен иметь форму квадрата со стороной 50 мм либо круга диаметром 50 мм и толщиной от 1,3 до 13,0 мм, в центральной части которого расположено отверстие диаметром 11 мм. Опорные плоскости образца должны быть перпендикулярны направлению приложения нагрузки. Отклонение от параллельности противоположных опорных сторон образца не должно превышать 0,01 мм. 6.4 Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин и других видимых дефектов. |

7 Подготовка к проведению испытания

7.1 Кондиционирование образцов должно соответствовать требованиям нормативных документов или технической документации на материал. При отсутствии таких требований для кондиционирования следует использовать стандартную атмосферу по ГОСТ 12423**. 7.2 После кондиционирования, но непосредственно перед проведением испытаний, измеряют микрометром толщину каждого образца с точностью ±0,01 мм как минимум в трех местах на расстоянии 2 мм от кромки отверстия. Среднеарифметическое значение всех измерений принимают за толщину образца. 7.3 Порядок установки образца 7.3.1 Образец устанавливают на резьбовой штифт пуансона и жестко закрепляют с помощью шайбы и гайки. 7.3.2 Пуансон с закрепленным на нем образцом помещают по центру основания нижней части приспособления для испытаний, накрывают верхней частью и стягивают обе части приспособления для испытаний зажимными болтами. 7.3.3 Приспособление для испытаний с установленным образцом и пуансоном помещают между плоскопараллельными опорными площадками разрывной машины таким образом, чтобы вертикальная ось пуансона совпадала с центральной осью опорной площадки. |

8 Проведение испытания

8.1 Испытания проводят при той же температуре и влажности, при которых проводилось кондиционирование с точностью, указанной в ГОСТ 12423**, либо при других условиях, установленных в нормативных документах или технической документации на материал. 8.2 Устанавливают скорость перемещения активной траверсы машины (1,3±0,3) мм/мин и прикладывают сжимающую нагрузку до тех пор, пока сдвигаемая часть образца полностью не отделится от зажатой части. В результате этого сдвигаемая часть полностью переместится в нижнюю часть приспособления для испытаний. Примечание - Сдвигаемая часть толстых образцов некоторых материалов имеет свойство застревать в нижней части приспособления для испытаний. Если согласно условиям проведения испытаний требуется установить максимальное значение прочности при сдвиге, после достижения которой нагрузка изменяется скачкообразно, то рекомендуется остановить испытание и извлечь образец из приспособления для испытаний до момента отделения сдвигаемой части образца от зажатой. |

9 Обработка результатов

9.1 Прочность при сдвиге |

|

где h - толщина образца, мм; L - длина окружности пуансона, мм. |

9.2 Статистическую обработку результатов испытаний партии образцов, расчет среднеарифметического значения, стандартного отклонения и коэффициента вариации по каждому определяемому параметру проводят согласно ГОСТ 14359. |

10 Протокол испытаний

10.1 Результаты испытаний записывают в протокол испытаний, который должен содержать следующие данные: - ссылку на настоящий стандарт; - дату(ы) и место проведения испытаний; - марку материала, ссылку на нормативные документы или техническую документацию на материал, тип материала, производителя материала, номер партии; - технологию изготовления образца, метод отбора образцов, геометрические размеры образцов и диаметр пуансона; - количество образцов; - используемое испытательное оборудование с указанием марки и заводского номера; - даты поверки (или сроки действия текущей поверки) всех средств измерений и оборудования; - условия кондиционирования образцов; - условия окружающей среды при проведении испытаний; - скорость нагружения; - вид и место разрушения для каждого образца в случае его разрушения или пометку о завершении испытаний; - нагрузку, требуемую для сдвига каждого образца и ее среднее значение для всех образцов; - прочность при сдвиге для каждого образца, среднеарифметическое значение для всех образцов; - любые отклонения от настоящего стандарта и аномалии, зафиксированные в процессе испытаний; - ФИО оператора, проводившего испытания. |

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДА.1

1 Общие положения

1.1 Настоящий стандарт описывает процедуру определения прочности при сдвиге композитных материалов в форме листов, пластин и отлитых форм толщиной от 1,27 до 12,7 мм.

ДА.2

4 Назначение и применение

4.1 Определение прочности при сдвиге с помощью продавливающего приспособления является одним из известных методов, используемых для сравнения материалов или получения данных для проектирования (или для того и другого вместе). Однако, в случае использования данного метода для получения конечных данных о материале, необходимо учитывать множество факторов, которые не рассматриваются в настоящем стандарте, например, таких как: геометрия концентрации напряжений и скорость сдвига, которые могут существенно влиять на получаемое значение прочности при сдвиге. Более того, тот факт, что прочность при сдвиге рассчитывается путем деления нагрузки на площадь сдвига по кромке (длина окружности пуансона умноженная на толщину образца) не означает, что получаемое значение прочности при сдвиге зависит исключительно от свойств материала, независимо от его толщины.

ДА.3

5 Аппаратура

5.1 Испытательная машина - любая подходящая испытательная машина, позволяющая поддерживать постоянную скорость перемещения активной траверсы. Испытательная машина должна быть оснащена необходимым механизмом привода передающим подвижной траверсе равномерную контролируемую скорость по отношению к неподвижной основе. Испытательная машина также должны быть оснащена механизмом индикации нагрузки способным отражать максимальную сжимающую нагрузку, которую выдержал образец. У этого механизма должна отсутствовать инерционная задержка в определении нагрузки при заданных скоростях, а также он должен измерять нагрузку с точностью ±1% (или меньше) от текущей нагрузки. По точности измерений испытательная машина должна соответствовать требованиям стандарта АСТМ Е4.

Примечание - В случае невозможности использования закаленных штифтов и втулок, приспособление может быть сделано целиком из стали высокого класса, что исключит необходимость использования втулок. В этом случае рабочие поверхности будут изнашиваться быстрее, чем в случае использования закаленной стали. При возникновении признаков существенного износа, приспособление может быть рассверлено для установки как закаленных, так и незакаленных втулок, в зависимости от того, что доступно.

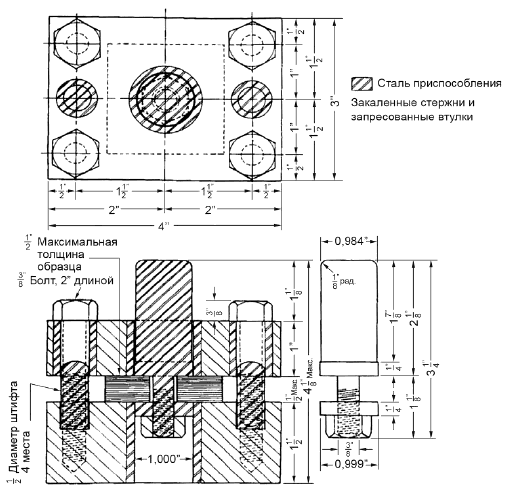

5.2 Приспособление для сдвига - приспособление продавливающего типа, конструкция которого позволяет жестко закрепить образец между подвижным и неподвижным частями, таким образом, чтобы исключить прогиб образца во время испытания. Возможная конструкция приспособления приведена на рисунке 1.

5.3 Микрометры - микрометры для измерения толщины образца с точностью до 0,025 мм (0,001 дюйма).

ДА.4

6 Образец

6.1 Образец представляет собой квадрат со стороной 50 мм (2 дюйма) или диск диаметром 50 мм (2 дюйма) вырезанные из листового материала или изготовленные по заданной форме. Толщина образца может быть от 1,27 до 12,7 мм (от 0,050 до 0,500 дюйма). Верхняя и нижняя поверхность должны быть плоскими и параллельными друг другу. В центре образца должно быть просверлено отверстие диаметром приблизительно 11 мм (7/16 дюйма).

6.2 Для каждого материала должно быть испытанно не менее пяти образов. Если испытывается менее пяти образцов, в протоколе испытаний необходимо отметить, что результаты получены по модифицированной методике настоящего стандарта.

ДА.5

7 Кондиционирование

7.1 Кондиционирование перед испытанием - образцы кондиционируют в соответствии с процедурой А АСТМ Д618, если иное не установлено в договоре на проведение испытаний или в соответствующих технических условиях на материал. Установленное время кондиционирования является минимальным. Отклонения по температуре и влажности должны соответствовать указанным в разделе 7 АСТМ Д618, если иное не определено договором или техническими условиями.

7.2 Условия окружающей среды - испытания проводят при той же температуре и влажности, при которых проводилось кондиционирование образцов с точностью согласно разделу 7 АСТМ Д618, если иное не установлено в договоре на проведение испытаний или в технических условиях на материал.

ДА.6

8 Порядок проведения испытаний

8.1 Измеряют толщину каждого образца с точностью до 0,025 мм (0,001 дюйма) как минимум в трех местах по кругу на расстоянии 12,7 мм (0,500 дюйма) от центра. Среднеарифметическое значение измерений принимают за толщину образца.

8.2 Устанавливают образец на 9,5 мм (3/8 дюйма) резьбовой штифт пуансона и жестко закрепляют его с помощью шайбы и гайки.

8.3 Образец с пробойником помещают по центру основания приспособления и завершают сборку зажимного приспособления, убедившись в надежной затяжке болтов.

8.4 Нагружают образец со скоростью 1,25 мм (0,05 дюйма)/мин. Допускаются отклонения по скорости (1,3±0,3) мм (0,050±0,010 дюйма)/мин.

8.5 Прикладывают сжимающую нагрузку к пуансону до тех пор, пока сдвигаемая часть полностью не отделится от образца. В результате этого сдвигаемая часть образца полностью просядет в нижнюю часть приспособления и может быть легко извлечена из него.

Примечание - Выдавливаемая часть толстых образцов некоторых материалов имеет свойство застревать в оснастке. Если испытание продолжается только до момента достижения максимальной нагрузки, после которого нагрузка падает случайными скачками - образец может быть извлечен из оснастки и снят с пуансона.

ДА.7

9 Расчет

9.1 Прочность при сдвиге в мегапаскалях, МПа (или фунтах-сила на квадратный дюйм, psi) рассчитывается путем деления нагрузки, требуемой для сдвига образца, на площадь сдвигаемой кромки, которую в свою очередь получают путем умножения толщины образца на длину окружности пуансона.

ДА.8

10 Протокол испытаний

10.1 В протокол испытаний заносят следующую информацию:

10.1.1 полное описание испытуемого материала, включающее его тип, источник, марку производителя, форму, основные размеры, предысторию и т.п.;

10.1.2 метод испытания, тип образца и его геометрические размеры;

10.1.3 условия окружающей среды в помещении, где проводились испытания;

10.1.4 параметры кондиционирования;

10.1.5 диаметр пуансона;

10.1.6 нагрузка в ньютонах (или фунтах-сила), требуемая для сдвига каждого образца и ее среднеарифметическое значение для всех образцов;

10.1.7 прочность при сдвиге в мегапаскалях (или фунтах-сила на квадратный дюйм) для каждого образца, среднеарифметическое значение и стандартное отклонение для всех образцов.

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДБ.1

1.2 Значения, приведенные в единицах измерения системы СИ должны рассматриваться в качестве стандартных. Значения в скобках приводятся только для информации.

1.3 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

ДБ.2

3 Терминология

3.1 Определение

3.1.1 прочность при сдвиге - максимальная нагрузка необходимая для сдвига образца таким образом, чтобы подвижная часть нагружающего приспособления полностью отделилась от неподвижной части, деленная на площадь сдвига. Прочность при сдвиге выражается в мегапаскалях (или в фунтах-силы на квадратный дюйм) с учетом площади сдвигаемой кромки или кромок.

ДБ.3

4.2 Для большинства материалов может существовать требование (приводимое в технических условиях или спецификации) по использованию настоящего метода испытаний, но с некоторыми его модификациями, в таком случае приоритет имеют требования технических условий или спецификации на материал. Желательно обратится к техническим условиям или спецификации на материал перед использованием настоящего стандарта. В таблице 1 системы классификации АСТМ Д4000 приведен перечень стандартов АСТМ на материалы, которые используются в настоящее время.

|

Рисунок ДБ.1 - Продавливающее приспособление для определения сдвига на образцах толщиной от 0,127 до 12,7 мм (от 0,050 до 0,500 дюйма)

ДБ.5

Таблица ДБ.1 - Прочность при сдвиге

Материал | Единицы измерения значений: фунт-сила на квадратный дюйм | |||||

Средняя толщина, дюйм | Значение | |||||

RIM | 0,134 | 2900 | 32 | 155 | 92 | 439 |

HDPE | 0,071 | 3410 | 27 | 135 | 76 | 382 |

Полиэфир | 0,128 | 8580 | 57 | 278 | 163 | 788 |

SMC | 0,210 | 14700 | 304 | 569 | 862 | 1610 |

Полиэфир | 0,0104 | 10200 | 384 | 1950 | 1080 | 5530 |

PCTFE | 0,0076 | 7900 | 528 | 2730 | 1490 | 7740 |

| ||||||

ДБ.6

11 Точность и систематические погрешности

11.1 Данные в таблице 1 основаны на сличительных испытаниях (т.е. "карусельные" исследования), проведенных в 1983 году в соответствии со АСТМ Е691, которые включали проведение испытаний шести материалов в одиннадцати лабораториях. Каждый "результат" является средним значением, полученным по пяти отдельным испытаниям. В каждой лаборатории был получен один результат для каждого материала.

Примечание - Внимание: следующие пояснения значений r и R (11.2, 11.2.3) предназначены только в качестве представления о приблизительной точности настоящего метода испытаний. Данные, приведенные в таблице 1 не должны использоваться строго для одобрения или отклонения материалов, поскольку это специальные данные, полученные путем сличительных испытаний, и они могут быть не представительными для других партий, условий, материалов или лабораторий. Пользователям настоящего стандарта следует руководствоваться принципами, установленными в стандарте Е691 по обработке данных, относящихся к их лабораториям и материалам, или для определенных лабораторий. В таком случае положения п.11.2, 11.2.3 будут считаться действительными.

11.2 Понятия r u R в таблице ДБ.1 - Если значения и

были рассчитаны из достаточного большого массива данных, где каждый результат испытания являлся средним значением, полученным на пяти образцах, тогда:

11.2.1 Повторяемость (сходимость) - Два результата испытаний, полученных в одной лаборатории, не считаются эквивалентными если они отличаются больше чем на значение r для данного материала. Значение r - это интервал, который показывает критическую разницу между двумя результатами испытаний одного материала, полученными одним и тем же оператором на одном и том же оборудовании в один день в одной и той же лаборатории.

11.2.2 Воспроизводимость - Два результата испытаний, полученные в разных лабораториях не считаются эквивалентными если они отличаются больше чем на значение R для данного материала. Значение R - это интервал, который показывает критическую разницу между двумя результатами испытаний одного материала, полученными разными операторами на разном оборудовании в разных лабораториях.

11.2.3 Оценки, приведенные в п.11.2.1 и 11.2.2 являются корректными в 95% случаев.

11.3 Систематическая погрешность - невозможно привести сведения по систематической погрешности настоящего метода, поскольку не существует стандартного эталонного материала или стандартного метода испытаний, которые могут быть применимы в данном случае.

ДБ.7

12 Ключевые слова

12.1 приспособление для сдвига; прочность при сдвиге.

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта ASTM D732-10 | ||||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт | ||

1 | - | - | 1 | 1.1 | - | ||

- | - | (1.2-1.3)* | - | ||||

2 | - | - | 2 | 2.1 | - | ||

3 | - | - | 3 | 3.1* | - | ||

1 | - | Примечание | 4 | 4.1 | - | ||

- | - | - | 4.2* | - | |||

5 | 5.1 | - | 5 | 5.1 | - | ||

5.2 | - | 5.2 | - | ||||

5.3 | - | 5.3 | - | ||||

6 | 6.2-6.3 | - | 6 | 6.1 | - | ||

6.1 | - | 6.2 | - | ||||

7 | 7.1 | - | 7 | 7.1 | - | ||

8 | 8.1 | - | 7.2 | - | |||

7 | 7.2 | - | 8 | 8.1 | - | ||

7.3 | 7.3.1 | 8.2 | - | ||||

7.3.2 | 8.3 | - | |||||

8 | 8.2 | - | 8.4-8.5 | - | |||

9 | 9.1 | - | 9 | 9.1 | - | ||

10 | 10.1 | - | 10 | 10.1 | 10.1.1-10.1.7 | ||

- | - | - | 11* | 11.1-11.3 | - | ||

- | - | - | 12* | 12.1 | - | ||

Приложения | ДА-ДГ | Приложения | - | ||||

* Данный раздел (подраздел, пункт) исключен, т.к. его положения носят поясняющий и справочный характер. | |||||||

Приложение ДГ

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДГ.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного стандарта ASTM |

ГОСТ 12423-2013 (ISO 291:2008) | NEQ | ASTM D618 "Практические указания по кондиционированию пластмасс" |

ГОСТ 28840-90 | NEQ | ASTM Е4 "Рекомендации по верификации силы испытательных машин" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: | ||

УДК 678.5:006.354 | ОКС 83.120 |

Ключевые слова: композиты полимерные, прочность при сдвиге, метод пробоя | |

Электронный текст документа

и сверен по:

, 2017