ГОСТ Р 56653-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Определение предела прочности при сдвиге пултрузионных стеклокомпозитных стержней методом короткой балки

Polymer composites. Determination of shear strength of pultruded glass-reinforced plastic rods by the short-beam method

ОКС 83.120

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Объединением юридических лиц "Союз производителей композитов" совместно с Открытым акционерным обществом "НПО Стеклопластик" и Обществом с ограниченной ответственностью "Центр исследований и разработок "Инновации будущего" на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта который выполнен ТК 497 "Композиты, конструкции и изделия из них"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 октября 2015 г. N 1595-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д 4475-02(2008)* "Стандартный метод определения мнимой прочности при сдвиге в плоскости армирования пултрузионных пластмассовых стержней методом короткой балки" (ASTM D4475-02(2008) "Standard Test Method for Apparent Horizontal Shear Strength of Pultruded Reinforced Plastic Rods By the Short-Beam Method") путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста, а также невключения отдельных структурных элементов и ссылок.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Оригинальный текст невключенных структурных элементов стандарта АСТМ приведен в дополнительном приложении ДА.

Оригинальный текст измененных структурных элементов примененного стандарта АСТМ приведен в дополнительном приложении ДБ. Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на пултрузионные стеклокомпозитные стержни и устанавливает метод определения предела прочности при сдвиге. Примечание - См. ДБ.1 (приложение ДБ). |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ 427-75 Линейки измерительные металлические. Технические условия ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики ГОСТ 6507-90 Микрометры. Технические условия ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб) ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования |

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Сущность метода

Метод заключается в том, что образец, свободно лежащий на двух опорах, нагружается в середине между опорами до разрушения, вызванного сдвигом. |

4 Оборудование

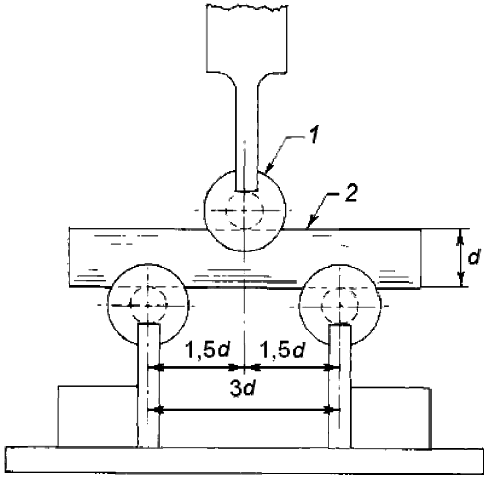

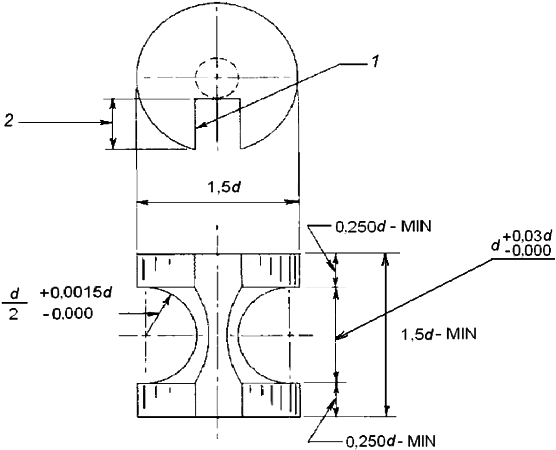

4.1 Машина для испытаний по ГОСТ 28840, обеспечивающая нагружение образца с заданной постоянной скоростью перемещения пуансона и позволяющая проводить измерение нагрузки с погрешностью не более 1% от максимально измеряемой нагрузки. 4.2 Машина для испытаний должна быть снабжена траверсой, по которой могут перемещаться две опоры, и пуансоном, создающим нагрузку. Пуансон и опоры изготовляют из стали. Шероховатость поверхности пуансона и опор должна быть не более 0,80 мкм по ГОСТ 2789. Требования к форме и размерам пуансона и опор приведены на рисунке 1. Траверса должна обеспечивать неподвижность опор при испытаниях и иметь цену деления шкалы 1 мм, позволяя устанавливать опоры на заданном расстоянии. 4.3 Микрометр по ГОСТ 6507 с погрешностью измерений не более 0,025 мм. 4.4 Линейка по ГОСТ 427. 4.5 Пила дисковая с водяным охлаждением, оснащенная алмазным отрезным кругом с концентрацией алмазных частиц не менее А-40 по алмазной шкале. |

1 - шпоночная канавка; 2 - глубина до нижней границы радиуса; d - диаметр образца

Рисунок 1 - Геометрические размеры пуансона и опор

5 Подготовка к проведению испытаний

5.1 Подготовка образцов 5.1.1 Образец отрезают от пултрузионного стеклокомпозитного стержня. 5.1.2 Длину образца А, м, вычисляют по формуле

d - диаметр образца, м. 5.1.3 Для определения длины образцов применяют линейку (см. 4.4). Отклонение образцов от номинальных размеров по длине не должно превышать ±0,1d. 5.1.4 Для определения предела прочности при сдвиге используют количество образцов, установленное в нормативных документах или технической документации на изделие. При отсутствии таких указаний испытывают произвольное количество образцов, но не менее пяти. 5.2 Кондиционирование образцов Кондиционирование образцов проводят в соответствии с нормативными документами или технической документацией на изделие. Если в них не указаны условия кондиционирования, то перед испытанием образцы кондиционируют не менее 40 ч при стандартной атмосфере 23/50 по ГОСТ 12423. |

6 Проведение испытаний

6.1 Испытания проводят при стандартной атмосфере 23/50 по ГОСТ 12423, если в нормативных документах или технической документации на изделие нет других требований. 6.2 Микрометром (см. 4.3) измеряют диаметр в центре каждого образца с точностью до 0,025 мм. 6.3 Образец устанавливают на опоры (см. рисунок 2) таким образом, чтобы его середина располагалась по центру между опорами, а его продольная ось была перпендикулярна к пуансону (см. 4.2). 6.4 Устанавливают расстояние между опорами, которое зависит от диаметра образца и изменяется от 3d до 6d с шагом 1d. 6.5 Устанавливают скорость перемещения пуансона, равную 1,3 мм/мин, и прикладывают нагрузку к образцу. 6.6 Для каждого образца записывают значение нагрузки вплоть до разрушения образца. 6.7 Время проведения испытания должно быть не менее 20 с и не более 200 с. Если образец разрушился менее чем за 20 с или более чем за 200 с, то полученный результат не засчитывают и проводят повторное испытание на новом образце, предварительно скорректировав соответствующим образом скорость перемещения пуансона в большую или меньшую сторону. 6.8 Если разрушение образца происходит не в результате сдвига в плоскости армирования, то полученный результат не засчитывают и проводят повторное испытание на новом образце. |

1 - пуансон; 2 - образец; d - диаметр образца

Рисунок 2 - Схема установки образца (для расстояния между опорами 3d)

7 Обработка результатов

7.1 Предел прочности при сдвиге S, МПа, вычисляют по формуле

d - диаметр образца, м. Результат округляют до третьей значащей цифры. 7.2 Среднее арифметическое значение предела прочности при сдвиге

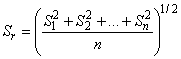

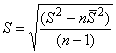

где S n - число испытанных образцов. Результат округляют до третьей значащей цифры. 7.3 Стандартное отклонение предела прочности при сдвиге S, МПа, вычисляют по формуле

n - число испытанных образцов;

Результат округляют до второй значащей цифры. |

8 Протокол испытаний

Результаты проведения испытаний оформляют в виде протокола, содержащего: - ссылку на настоящий стандарт; - описание испытуемого изделия, включая: тип, происхождение, форму, размеры; - процедуру изготовления; - диаметр образца; - условия кондиционирования образцов; - температуру воздуха и относительную влажность при проведении испытаний; - количество испытанных образцов; - скорость перемещения пуансона; - расстояние между опорами; - длину образца; - место разрушения; - предел прочности при сдвиге каждого образца, среднее арифметическое значение предела прочности при сдвиге и стандартное отклонение; - содержание по массе армирующего наполнителя (массовый процент); - дату проведения испытания; - подписи должностных лиц, проводивших испытания. |

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1

4. Значимость и применение

4.1 Мнимую прочность на сдвиг, определенную в соответствии с данным методом испытаний, можно использовать в целях контроля качества и для определения характеристик. Кроме того, данный показатель может быть применим в рамках программ научно-исследовательских и опытно-конструкторских разработок, касающихся прочности на сдвиг между слоями. Мнимую прочность на сдвиг, полученную данным методом испытаний, не следует применять для целей проектирования, но можно использовать для сравнительного анализа композитных материалов в том случае, если все разрушения происходят при горизонтальном сдвиге.

4.2 Рекомендуется изготовлять контрольные образцы для каждой серии испытаний и внимательно сравнивать каждый из комплектов контрольных образцов при проведении соответствующих серий испытаний в разное время.

ДА.2

10 Повторное испытание

10.1 Значения свойств при разрушении не следует рассчитывать для образцов, разрушение которых происходит по причине очевидного случайного дефекта, если только такие дефекты не являются переменной величиной, являющейся предметом исследования. Образцы, для которых не удалось рассчитать требуемые значения, должны быть подвергнуты повторным испытаниям. Если тип разрушения образца отличается от разрушения в результате горизонтального сдвига, значение не должно фиксироваться, и необходимо повторное испытание. При этом для некоторых образцов тип разрушения может оказаться неочевидным, особенно после предварительного поддержания температурно-влажностных условий. Предполагается, что определенная форма графика, например графика скорости, или дефлектометр будут использовать для определения точки разрушения. Обычно это первое существенное уменьшение нагрузки или резкое изменение наклона кривой зависимости прогиба от нагрузки.

Таблица 1 - Информация, характеризующая точность метода

Прочность на сдвиг, 10 | ||||||

Комнатная температура | ||||||

Значения в фунтах на квадратный дюйм | ||||||

Материал | Диаметр стержня | Среднее значение | S | S | ||

Виниловый эфир | 0,85 дюйм | 10,2 | 0,236 | 0,519 | 0,665 | 1,47 |

Виниловый эфир | 1,00 дюйм | 9,14 | 0,161 | 0,374 | 0,456 | 1,06 |

Полиэфир | 1,20 дюйм | 8,23 | 0,182 | 0,854 | 0,515 | 2,42 |

150°F | ||||||

Виниловый эфир | 0,85 дюйм | 7,70 | 0,245 | 0,548 | 0,693 | 1,55 |

Виниловый эфир | 1,00 дюйм | 7,14 | 0,165 | 0,415 | 0,467 | 1,17 |

Полиэфир | 1,20 дюйм | 6,83 | 0,111 | 0,412 | 0,314 | 1,17 |

S - внутрилабораторное среднеквадратичное отклонение для указанного материала. Получают путем накопления значений внутрилабораторных среднеквадратичных отклонений на основе результатов испытаний во всех занятых в испытаниях лабораториях

.

.

S - межлабораторная воспроизводимость, выраженная в виде среднеквадратичного отклонения

![]() ,

,

где S - среднеквадратичное отклонение лаборатории.

- внутрилабораторный критический интервал между результатами испытаний с использованием механических средств = 2,8хS

.

- межлабораторный критический интервал между результатами испытаний с использованием механических средств = 2,8хS

.

ДА.3

13 Точность и погрешность

13.1 Таблица 1 основана на данных межлабораторного контроля, проводимого в 1984 г. в соответствии с методом ASTM Е 691, в ходе которого три вида материалов были испытаны в одиннадцати лабораториях. Для каждого материала все образцы были подготовлены в одном месте, при этом отдельные образцы были подготовлены в лабораториях, в которых затем они были испытаны. Каждый из результатов испытаний представлял собой среднее значение для пяти отдельных определений. Каждой из лабораторий было получено два результата испытаний по каждому материалу. Испытания проводились при комнатной температуре и при 150°F. (Предупреждение - Пояснения для и R в пунктах 13.2.1 и 13.2.2 приводятся исключительно для понимания приблизительной точности данного метода испытаний. Данные в таблице 1 не должны использоваться для приемки или отбраковки материалов, поскольку указанные данные касаются только материалов, подвергнутых межлабораторному контролю, так как невелика вероятность того, что они являются репрезентативными для других партий, составов, условий, материалов и лабораторий. Пользователи данного метода испытаний должны придерживать ся принципов, изложенных в Методе ASTM Е 691 в части получения данных, характерных для их материалов и лаборатории (или конкретных межлабораторных данных). Таким образом, в отношении таких данных будут действовать принципы 13.2-13.2.2).

13.2 Пояснения для и R в таблице 1 - Если S

и S

были рассчитаны на основании крупного массива данных, а для результатов испытаний они были рассчитаны как средние значения на основе испытаний двух образцов для каждого результата испытаний, то:

13.2.1 Повторяемость: два результата, полученные в одной лаборатории, не должны считаться эквивалентными, если они отличаются более чем на значение для данного материала.

- интервал, представляющий собой расхождение между двумя результатами испытаний одного и того же материала, которые были получены одним и тем же лаборантом при использовании одного и того же оборудования в один и тот же день и в одной и той же лаборатории.

13.2.2 Воспроизводимость: два результата испытаний, полученные в разных лабораториях, не должны считаться эквивалентными, если они отличаются более чем на значение R для данного материала. R - интервал, представляющий собой расхождение между двумя результатами испытаний одного и того же материала, которые были получены разными лаборантами при использовании разного оборудования в разных лабораториях.

13.3 Правильность любого вывода, сделанного в соответствии с 13.2.1 или 13.2.2 будет соответствовать приблизительно 95% (0,95).

13.4 Не существует каких-либо стандартов, позволяющих оценить погрешность данного метода.

Приложение ДБ

(справочное)

Оригинальный текст модифицированных структурных элементов

ДБ.1

1.1 Данный метод испытаний касается определения мнимой горизонтальной прочности на сдвиг стержней из пластика армированного волокном. Образец представляет собой короткую балку в форме отрезков пултрузионных стержней. Данный метод испытаний распространяется на все типы образцов в виде параллельных стержней из пластика армированного волокном.

1.2 По большей части данный метод испытаний используют для контроля качества и определения характеристик (см. 4.1).

1.3 Значения, приводимые в единицах СИ, считают стандартными.

1.4 В настоящем стандарте не предусмотрено рассмотрение в полном объеме всех вопросов обеспечения техники безопасности, связанные с его применением. Пользователь настоящего стандарта несет ответственность за обеспечение соответствующих мер техники безопасности и охраны труда, а также определяет целесообразность применения законодательных ограничений перед его применением.

Примечание 1 - Аналогичные стандарты ISO отсутствуют.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.1) и ГОСТ 1.5 (подраздел 3.7).

ДБ.2

2.1 Стандарты ASTM:2

D618 Метод поддержания температурно-влажностного режима у подвергаемого испытаниям пластика

Е4 Методы проверки усилий установок для испытаний

Е691 Метод проведения межлабораторного исследования для определения точности метода испытаний

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.6) и ГОСТ 1.5 (подраздел 3.8).

ДБ.3

3.1 Горизонтальный образец для испытания на сдвиг нагружают по центру, как показано на рисунке 1. Концы образцов располагают на двух опорах, которые не препятствуют изгибанию образца. Нагрузка передается посредством нагружающего валика к серединной точке между опорами, как показано на рисунке 2.

3.2 Образец сгибают до тех пор, пока в средней плоскости горизонтально опираемого стержня не возникает вызванное сдвигом разрушение.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.5).

ДБ.4

5.1 Установка для испытаний - должным образом откалиброванная установка для испытаний, способная обеспечить постоянную скорость перемещения передаточного механизма и в которой погрешность в системе измерения нагрузки не должна превышать ±1% от максимальной нагрузки, которую предполагается измерить. Механизм индикации нагрузки должен практически не иметь инерции измерительного прибора при выбранной скорости передаточного механизма. Погрешность установки для испытаний должна быть проверена в соответствии с Методами Е4.

5.2 Нагружающий валик и опоры - показаны на рисунках 2 и 3. Нагружающий валик должен представлять собой стальной стержень с канавкой диаметром пултрузионного стержня, подвергнутого механической обработке с нижнего конца. Диаметр канавки всегда должен иметь плюсовой допуск и нулевой минусовой допуск. Нижняя опора должна быть регулируемой, чтобы обеспечить проведение испытаний при различных значениях отношения расстояния между опорами к диаметру. Поверхность канавки не должна иметь вмятин и заусенцев, со всех острых кромок должны быть сняты напряжения.

5.3 Микрометры - необходимо использовать микрометр, подходящий для измерения диаметра испытательного образца с чувствительностью относительного измерения не менее 0,025 мм (0,001 дюйма).

Примечания

1 Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.6).

2 Для определения геометрических размеров образцов добавлено требование к средству измерений (линейка).

ДБ.5

6.1 Образец должен быть вырезан из пултрузионного стержня в виде отрезка, превышающего испытательный пролет на один диаметр и имеющего допуск плюс или минус 0,1 раза диаметра.

6.2 Количество образцов - количество испытательных образцов может быть произвольным. При этом для получения удовлетворительного среднего значения и среднеквадратичного отклонения необходимо не менее чем пять образцов.

7 Кондиционирование

7.1 Поддержание температурно-влажностного режима - Выдерживают испытательные образцы при (23±2)°С [(73,4±3,6)°F] и (50±5)% относительной влажности в течение не менее чем 40 ч до проведения испытания в соответствии с Процедурой А Метода D618 для испытаний, требующих поддержания температурно-влажностного режима. В случае отклонения допуски должны составить ±1°С (±1,8°F) и ±2% относительной влажности. Данные условия рекомендованы для испытаний в рамках научно-исследовательских и опытно-конструкторских разработок, но необязательны для контроля качества. При этом для контроля качества рекомендован контроль температуры (22,2±5,6)°С [(72±10)°F].

7.2 Условия испытаний - испытания проводят в обычной лабораторной среде - (23±2)°С [(73,4±3,6)°F] и (50±5)% относительной влажности, если методы испытаний не предусматривают иного.

В случае отклонения допуски должны составить ±1°С (±1,8°F) и ±2% относительной влажности.

7.3 Допускается предварительное поддержание температурно-влажностного режима в иной среде для моделирования заданных условий и периодов.

7.4 Допускается проведение испытаний в иных условиях окружающей среды.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.7).

ДБ.6

9.1 Перед тем, как приступить к поддержанию температурно-влажностного режима или проведению испытания, измеряют диаметр каждого образца с точностью до 0,025 мм (0,001 дюйм) в середине.

9.2 Помещают испытательный образец в форме стержня в зажимное приспособление, как показано на рисунке 1. Выравнивают образец таким образом, чтобы его середина располагалась по центру, а его длинная ось была перпендикулярна нагружающему валику. Следует подрегулировать боковые опоры для создания ранее определенного пролета. Предлагаемое отношение пролета к диаметру должно составить от 3:1 до 6:1. Основной критерий при определении длины пролета - возможность добиться разрушения, обусловленного сдвигом, во время испытания.

Примечание 3 - Экспериментальные данные свидетельствуют о том, что прочность на сдвиг большей части материалов представляет собой функцию отношения расстояния между опорами к диаметру образца. При документировании технических характеристик необходимо зафиксировать как диаметр образца, так и отношение пролета к диаметру.

9.3 Прикладывают нагрузку к образцу с заданной скоростью передаточного механизма. Включают в протокол нагрузку, приводящую к разрушению для каждого образца (максимальная нагрузка на механизме индикации нагрузки). Время от времени при проведении испытаний пултрузионных стержней в различных средах не всегда удается добиться разрушения сдвига. Особенно это касается случаев, когда отношение пролета к глубине выбрано не правильно. В связи с этим важно включить в протокол тип возникшего разрушения (сдвиг или растяжение). В исследовательских целях также важно включить в протокол положение плоскости сдвига относительно осевой линии образца.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.8).

ДБ.7

11.1 Рассчитывают мнимую прочность на сдвиг следующим образом:

![]() , (1)

, (1)

где S - мнимая прочность на сдвиг, Н/м, (или фунтов на квадратный дюйм);

Р - разрушающая нагрузка, Н, (или фунт·с);

d - диаметр образца, м, (или дюймы).

11.2 Среднее арифметическое значение для каждой серии испытаний - рассчитывают среднее арифметическое значение всех полученных значений до трех значащих цифр и включают в протокол "среднее значение".

11.3 Среднеквадратичное отклонение - рассчитывают среднеквадратичное отклонение (расчетное) следующим образом и включают в протокол значение, округленное до двух значащих цифр:

![]() , (2)

, (2)

где S - расчетное среднеквадратичное отклонение;

X - значение в результате единичного наблюдения;

n - число наблюдений;

- среднее арифметическое значение серии наблюдений.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.9).

ДБ.8

12.1 Протокол должен включать следующее:

12.1.1 полные данные об испытуемом материале, включая тип, происхождение, форму, принципиальные размеры и предысторию;

12.1.2 процедуру изготовления;

12.1.3 диаметр образца;

12.1.4 используемую процедуру поддержания температурно-влажностного режима;

12.1.5 атмосферные условия в лаборатории;

12.1.6 количество подвергнутых испытаниям образцов;

12.1.7 скорость перемещения передаточного механизма;

12.1.8 длину пролета;

12.1.9 длину образцов;

12.1.10 тип разрушения;

12.1.11 мнимую горизонтальную прочность на сдвиг каждого образца, среднее значение и среднеквадратичное отклонение;

12.1.12 положение разрушения или метод определения разрушения по кривой;

12.1.13 среднее содержание волокна (весовой процент);

12.1.14 дату проведения испытания.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.10).

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта ASTM D 4475-02(2008) |

1 Область применения (1) | 1 Область применения |

2 Нормативные ссылки (2) | 2 Нормативные ссылки |

3 Сущность метода (3) | 3 Сводная информация по методу испытаний |

4 Значимость и применение | |

4 Оборудование (5) | 5 Аппаратура |

5 Подготовка к проведению испытаний | |

5.1 Подготовка образцов (6) | 6 Опытный образец |

5.2 Кондиционирование образцов (7) | 7 Кондиционирование |

8 Скорость испытания | |

6 Проведение испытаний (9) | 9 Процедура |

10 Повторное испытание | |

7 Обработка результатов (11) | 11 Расчеты |

8 Протокол испытаний (12) | 12 Протокол |

13 Точность и погрешность | |

Приложение ДА Оригинальный текст невключенных структурных элементов | |

Приложение ДБ Оригинальный текст модифицированных структурных элементов | |

Приложение ДВ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

Примечание - После заголовков разделов (подразделов) настоящего стандарта приведены в скобках номера аналогичных им разделов стандарта АСТМ. | |

УДК 621.002.3:006.354 | ОКС 83.120 | |

Ключевые слова: полимерные композиты, предел прочности, сдвиг, пултрузионные стеклокомпозитные стержни, метод короткой балки | ||

Электронный текст документа

и сверен по:

, 2016

, (3)

, (3) , (4)

, (4)