ГОСТ 33124-2021

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БРУС МНОГОСЛОЙНЫЙ КЛЕЕНЫЙ ИЗ ШПОНА

Технические условия

Laminated veneer lumber. Specifications

МКС 79.060

Дата введения 2022-09-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский центр" Строительство" (АО "НИЦ "Строительство") - Центральным научно-исследовательским институтом строительных конструкций им.В.А.Кучеренко (ЦНИИСК им.В.А.Кучеренко)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 9 декабря 2021 г. N 60)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 16 декабря 2021 г. N 1790-ст межгосударственный стандарт ГОСТ 33124-2021 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2022 г.

5 В настоящем стандарте учтены основные нормативные положения следующих европейских стандартов:

- EN 314-1:2005* "Фанера. Качество склеивание. Часть 1. Методы испытаний" ("Plywood - Bonding quality - Part 1: Test methods", NEQ);

- EN 408:2003 "Деревянные конструкции. Древесина конструкционная цельная и клееная многослойная. Определение некоторых физических и механических свойств" ("Timber structures - Structural timber and glued laminated timber - Determination of some physical and mechanical properties", NEQ);

- EN 14374:2004 "Деревянные конструкции. Конструкционный клееный брус из шпона. Требования" ("Timber structures - Structural laminated veneer lumber - Requirements", NEQ)

6 ВЗАМЕН ГОСТ 33124-2014

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на применяемый в несущих и ограждающих строительных конструкциях многослойный клееный брус из лущеного шпона хвойных и лиственных пород (ЛВЛ) и устанавливает технические требования для его изготовления.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 577 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 2140 Видимые пороки древесины. Классификация, термины и определения, способы измерения

ГОСТ 3749 Угольники поверочные 90°. Технические условия

ГОСТ 7470 Глубиномеры микрометрические. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7661 Глубиномеры индикаторные. Технические условия

ГОСТ 9462 Лесоматериалы круглые лиственных пород. Технические условия

ГОСТ 9463 Лесоматериалы круглые хвойных пород. Технические условия

ГОСТ 9621 Древесина слоистая клееная. Методы определения физических свойств

ГОСТ 14192 Маркировка грузов

ГОСТ 15846 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 20907 Смолы фенолоформальдегидные жидкие. Технические условия

ГОСТ 25706 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32155 Плиты древесные и фанера. Определение выделения формальдегида методом газового анализа

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в сети Интернет на официальном сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или в указателях национальных стандартов, издаваемых в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 многослойный клееный брус из шпона; ЛВЛ: Композиционный материал из древесного шпона, волокна которого в основном ориентированы в одном и том же направлении.

Примечание - Это определение не исключает возможности производства многослойного клееного бруса из шпона ЛВЛ, часть волокон которого имеет взаимно перпендикулярное направление.

3.2 композиционный материал: Искусственно созданный неоднородный сплошной слоистый материал, состоящий из двух компонентов с четкой границей раздела между ними.

3.3 шпон: Тонкий лист древесины заданной толщины, полученный при лущении.

3.5 кромка: Любая из двух противоположных более узких продольных опиленных поверхностей ЛВЛ.

3.6 пласть: Любая из двух противоположных более широких продольных поверхностей ЛВЛ.

4 Типы, основные параметры и условные обозначения

4.1 В зависимости от взаимного расположения волокон древесины ЛВЛ подразделяют на несколько типов (см. таблицу 1).

Таблица 1 - Типы ЛВЛ

Тип ЛВЛ | Характеристика | Область применения |

I | Все слои шпона имеют параллельное направление волокон древесины | Несущие конструкции |

II | Отдельные смежные слои шпона имеют взаимно перпендикулярное направление волокон древесины | Несущие и ограждающие конструкции |

III | Слои шпона могут иметь как параллельное, так и взаимно перпендикулярное направление волокон древесины | Ограждающие конструкции, в том числе заготовки для дверного и мебельного производства и т.д. |

Примечания 1 Процентное соотношение и качество различных слоев шпона определяются условиями производства и должны быть отражены в технологической документации завода-изготовителя. 2 В рамках каждого типа ЛВЛ завод-изготовитель может присваивать торговые марки. Наименование торговой марки ЛВЛ должно быть отражено в сопроводительной документации завода-изготовителя. | ||

4.2 Количество слоев шпона для различных типов ЛВЛ зависит от толщины используемого шпона и физико-механических показателей ЛВЛ. Количество поперечных слоев шпона для типов II и III, имеющих взаимно перпендикулярное направление волокон древесины, указано в таблице 2.

Таблица 2 - Количество поперечных слоев шпона для ЛВЛ типов II и III

Толщина ЛВЛ, мм | Количество поперечных слоев, шт., не менее |

19, 21, 24, 27, 30, 33, 36, 39 | 2 |

45, 51 | 3 |

57, 60 | 4 |

63, 69, 75 | 5 |

90 | 4 |

100 | 5 |

4.3 ЛВЛ изготавливают нешлифованным длиной от 2500 до 20500 мм с градацией 500 мм, шириной (высотой) от 40 до 1250 мм, толщиной от 19 до 100 мм.

Допускается изготавливать ЛВЛ других размеров в соответствии с условиями договора (контракта).

4.4 Условное обозначение ЛВЛ должно включать в себя: наименование продукции, обозначение типа ЛВЛ, обозначение торговой марки, номинальные длину, ширину и толщину, мм, обозначение настоящего стандарта.

5 Технические требования

5.1 Для изготовления шпона используют круглые лесоматериалы хвойных пород (сосна, ель, лиственница) по ГОСТ 9463 или лиственных пород (береза) по ГОСТ 9462. Допускается использовать лесоматериалы с иными требованиями в соответствии с техническими условиями завода-изготовителя при обеспечении требований к ЛВЛ, указанных в настоящем стандарте.

Минимальное количество слоев шпона в поперечном сечении ЛВЛ должно быть не менее пяти, а максимальная толщина каждого слоя шпона не должна превышать 6 мм.

5.2 Для склеивания шпона следует использовать жидкие фенолоформальдегидные смолы по ГОСТ 20907, обеспечивающие выделение из ЛВЛ вредных веществ, допускаемых для класса эмиссии Е1. Возможно применение аналогичных смол отечественного и зарубежного производства, отвечающих указанным требованиям.

5.3 Предельные отклонения ЛВЛ по длине, ширине и толщине не должны превышать значений, указанных в таблице 3.

Таблица 3 - Предельные отклонения линейных размеров ЛВЛ

В миллиметрах | |||||

Длина | Ширина | Толщина | |||

Номинальное значение | Предельное отклонение | Номинальное значение | Предельное отклонение | Номинальное значение | Предельное отклонение |

±5,0 | Не более 400 | ±2,0 мм | 19

| (+1,4) (-0,9) | |

Св. 400 | ±0,5% | 21

| (+1,5) (-1,0) | ||

2500 | 24

| (+1,5) (-1,1) | |||

3000 | 27

| (+1,6) (-1,2) | |||

3500 | 30

| (+1,7) (-1,3) | |||

4000 | 33

| (+1,8) (-1,4) | |||

4500 | 36

| (+1,9) (-1,5) | |||

5000 | 39

| (+2,0) (-1,6) | |||

5500 | 45

| (+2,2) (-1,8) | |||

6000 | 51

| (+2,3) (-1,9) | |||

... | 57

| (+2,5) (-2,1) | |||

12000 | 60

| (+2,6) (-2,2) | |||

... | 63

| (+2,7) (-2,3) | |||

15000 | 69

| (+2,9) (-2,5) | |||

... | 75

| (+3,1) (-2,7) | |||

20500 | 90

| (+3,5) (-3,1) | |||

100 | (+3,8) (-3,4) | ||||

Примечание - Допускается изготавливать ЛВЛ других толщин в соответствии с условиями договора (контракта). При этом предельные отклонения по толщине должны находиться в диапазоне от до , где - толщина ЛВЛ. | |||||

5.4 ЛВЛ должен быть обрезан под прямым углом к пласти. Рез должен быть ровным и чистым. Отклонение от перпендикулярности кромок не должно быть более 2 мм на 1 м длины ЛВЛ.

5.5 ЛВЛ выпускают и поставляют нешлифованным.

5.6 Влажность ЛВЛ должна находиться в пределах 5%-12%.

5.7 В наружных и внутренних слоях ЛВЛ допускаются все пороки, присущие древесине, за исключением гнили. Качество поверхности наружных слоев ЛВЛ по дефектам обработки должно соответствовать нормам, указанным в таблице 4.

Таблица 4 - Допуски по дефектам обработки наружных слоев ЛВЛ

Наименование дефектов обработки | Величина дефекта обработки |

1 Вырыв волокон | Допускается не более 10% поверхности бруса |

2 Просачивание смолы | Допускается |

3 Нахлестка внутренних и наружных слоев шпона | Допускается |

4 Непроклей при нахлестке наружных слоев | Допускается не более 20 мм |

5 Недостача шпона по краям бруса, дефекты кромок бруса | Допускается по длине бруса глубиной от кромки не более 10 мм |

6 Вмятины, отпечатки, царапины | Допускаются глубиной в пределах значений предельных отклонений по толщине |

7 Небольшое расслоение между листами шпона или непроклей, образовавшийся из-за наличия на шпоне смоляного кармашка, засмолка, сучка или прорости | Допускается размером не более 10 мм в глубину |

8 Расслоение, расклей | Не допускается |

9 Покоробленность: | |

- поперечная | Допускается со стрелой прогиба не более 3 мм. При соотношении толщины ЛВЛ к ширине более чем 1:8 - допускается со стрелой прогиба не более 10 мм. |

- продольная | Допускается |

Примечание - Нормы по ограничению дефектов обработки могут быть изменены в сторону ужесточения требований по согласованию с потребителем. | |

5.8 Показатели предела прочности различных типов ЛВЛ должны быть не менее значений, указанных в таблице 5.

Таблица 5 - Показатели предела прочности ЛВЛ

Напряженное состояние | Прочность, МПа, для типов ЛВЛ | |||

I | II | III | ||

Изгиб | Вдоль волокон по кромке | 48 | 34 | 25 |

Вдоль волокон по пласти | 50 | 36 | 30 | |

Сжатие | Вдоль волокон | 36 | 27 | 32 |

Поперек волокон | 6 | 8 | 5 | |

Перпендикулярно плоскости листа шпона | 3,5 | 3,5 | 3 | |

Растяжение | Вдоль волокон | 36 | 24 | 23 |

5.9 Показатели модуля упругости различных типов ЛВЛ при статическом изгибе должны быть не менее значений, равных 12000 МПа для типа I и 7000 МПа для типов II и III.

5.10 При определении качества склеивания ЛВЛ процент видимого когезионного разрушения древесины испытуемого клеевого шва ЛВЛ должен составлять не менее 70%.

Примечание - Значение плотности для каждого типа ЛВЛ указывается производителем в сопроводительной документации.

5.12 Допускаются защитная и декоративная обработки ЛВЛ, необходимые для его предохранения от увлажнения, возгорания, а также для придания ему необходимого эстетического вида. Вид и характеристику защитных покрытий определяют по согласованию с потребителем.

6 Требования безопасности

7 Правила приемки

7.1 ЛВЛ принимают партиями. За партию принимают объем бруса одного типа, однородного по своим показателям, изготовленного за один технологический цикл. Партия в зависимости от объема бруса, единовременно отгруженного потребителю, должна быть оформлена одним или несколькими документами о качестве. Документ о качестве должен содержать следующие данные:

- наименование страны-изготовителя;

- наименование предприятия-изготовителя;

- юридический адрес предприятия-изготовителя;

- товарный знак предприятия-изготовителя;

- номер документа о качестве и дата отгрузки;

- тип продукции;

- торговая марка продукции;

- обозначение настоящего стандарта;

- количество ЛВЛ при отгрузке;

7.2 При приемке ЛВЛ подвергаются приемо-сдаточным и периодическим испытаниям.

7.3 Показатели свойств ЛВЛ, определяемые при приемо-сдаточных и периодических испытаниях, приведены в таблице 6.

Таблица 6 - Параметры, определяемые при испытаниях

Определяемый параметр | Вид испытания | Периодичность испытания | Метод испытания | |

Приемо- сдаточное | Периоди- ческие | |||

Качество поверхности ЛВЛ | + | - | Каждая партия по 7.4 | По 8.1 |

Размеры ЛВЛ | + | - | Каждая партия по 7.4 | По 8.2-8.4 |

Качество склеивания | + | - | Каждая партия по 7.4 | По 8.8 |

Плотность | + | - | Каждая партия по 7.4 или по 7.5 | По 8.6 |

Влажность | + | - | Каждая партия | По 8.5 |

Предел прочности при изгибе | + | - | Каждая партия или по 7.5 | По 8.7 |

Модуль упругости при статическом изгибе | + | - | Каждая партия или по 7.5 | По 8.7 |

Предел прочности при растяжении вдоль волокон | - | + | Не реже одного раза в квартал или по 7.6 | По 8.7 |

Предел прочности при сжатии | - | + | По 8.7 | |

Содержание формальдегида | - | + | Не реже одного раза в месяц | По 8.9 |

7.4 Для проведения приемо-сдаточных испытаний количество образцов должно составлять не менее трех от партии ЛВЛ за каждый рабочий день по каждой породе древесины или сочетанию пород, типу ЛВЛ.

7.5 Частота проведения приемо-сдаточных испытаний по таким показателям, как предел прочности и модуль упругости при статическом изгибе, плотность, могут быть снижены до двух раз в неделю при условии, что результаты испытаний в течение не менее одного года проведения испытаний отвечают критериям соответствия.

7.6 Для проведения периодических испытаний по физико-механическим показателям (предел прочности при растяжении и сжатии для каждой толщины и типа ЛВЛ) отбирают не менее 0,1% бруса от партии. Допускается выполнять контроль указанных показателей для каждой партии ЛВЛ по согласованию с потребителем.

7.7 Для проведения периодических испытаний на показатель "Содержание формальдегида" допускается использовать образцы ЛВЛ, отобранные для проведения физико-механических испытаний.

7.8 Партию считают соответствующей требованиям настоящего стандарта.

7.9 При получении результатов, не соответствующих требованиям настоящего стандарта как минимум по одному из показателей, проводят повторные испытания на удвоенной пробе, отобранной из той же партии. Результаты повторных испытаний распространяются на всю партию и являются окончательными.

7.10 Если партия ЛВЛ признана не соответствующей настоящему стандарту, то в зависимости от показателя, по которому партия признана не соответствующей, может быть принято решение об индивидуальной механической доработке ЛВЛ. ЛВЛ, не подлежащий механической доработке, приемке не подлежит и может использоваться для собственных нужд при упаковке продукции и т.п.

8 Методы испытаний

8.1 Качество поверхности ЛВЛ определяют визуально, а также измерением дефектов обработки.

8.1.2 Непроклей при нахлесте наружных слоев, небольшое расслоение между листами шпона измеряют металлической линейкой по ГОСТ 427 с погрешностью измерения не более 1 мм.

8.1.3 Недостачу шпона по краям, дефекты кромок измеряют по наибольшему расстоянию от края дефекта до кромки ЛВЛ металлической линейкой по ГОСТ 427 или другим средством измерений с погрешностью измерения не более 1 мм.

8.1.4 Вмятины, отпечатки, царапины измеряют глубиномером по ГОСТ 7661 или ГОСТ 7470. Допускается проводить измерения с помощью штангенциркуля по ГОСТ 166.

8.1.5 Поперечную покоробленность определяют по ГОСТ 2140 путем измерения металлической линейкой максимальной стрелы прогиба ЛВЛ, уложенного на ровную горизонтальную поверхность.

8.2 Длину и ширину ЛВЛ измеряют параллельно кромкам на расстоянии 100 мм от кромок. Длину ЛВЛ определяют вдоль волокон древесины наружных слоев. Ширину ЛВЛ определяют поперек волокон древесины наружных слоев. Измерения проводят металлической рулеткой по ГОСТ 7502 с погрешностью 1 мм.

Для измерения ширины допускается использование металлической линейки по ГОСТ 427 или другого средства измерений с погрешностью измерения не более 1 мм. За фактическую длину или ширину принимают среднее значение двух измерений.

8.3 Толщину ЛВЛ измеряют по углам и по середине каждой стороны на расстоянии не менее 25 мм от кромки. Толщину ЛВЛ измеряют штангенциркулем по ГОСТ 166. За фактическую толщину принимают среднее арифметическое значение четырех измерений.

8.4 Отклонение от перпендикулярности определяют измерением наибольшего отклонения кромки ЛВЛ от поверхности поверочного угольника по ГОСТ 3749 с помощью металлической линейки по ГОСТ 427. Допускается определение показателя по разности длины ЛВЛ, измеряемых металлической рулеткой по ГОСТ 7502.

8.5 Влажность ЛВЛ определяют по ГОСТ 9621.

8.6 Плотность ЛВЛ определяют по ГОСТ 9621.

8.7 Предел прочности и модуль упругости при статическом изгибе, а также пределы прочности при растяжении и сжатии определяют в соответствии с приложением А.

8.8 Качество склеивания ЛВЛ определяют в соответствии с приложением Б.

8.9 Содержание формальдегида определяют по ГОСТ 32155.

9 Маркировка и упаковка

9.1 На ЛВЛ несмываемой краской наносят маркировку, содержащую:

- торговую марку продукции;

- номер смены;

- сокращенное наименование предприятия-изготовителя;

- дату изготовления продукции.

Допускается при поставке на экспорт наносить дополнительную маркировку.

9.2 На пакет ЛВЛ наносят маркировку, содержащую:

- наименование страны-изготовителя;

- наименование предприятия-изготовителя (юридический адрес);

- тип ЛВЛ;

- торговую марку продукции;

- дату упаковки ЛВЛ;

- номер смены;

- количество ЛВЛ в пакете;

- размеры ЛВЛ;

- массу;

- объем.

Примечание - По согласованию с потребителем допускается поставлять ЛВЛ без маркировки.

9.3 Ширина и длина упакованной пачки ЛВЛ соответствуют ширине и длине ЛВЛ; высота пачки должна быть не более 1200 мм. По согласованию с потребителем допускается упаковывать ЛВЛ в пачки других размеров.

9.4 Пакет ЛВЛ оборачивают упаковочной пленкой не менее чем с пяти сторон. По согласованию с потребителем ЛВЛ может быть упакован другими упаковочными материалами, обеспечивающими его влагозащиту.

9.5 Обвязку сформированных пакетов ЛВЛ осуществляют пластиковой или металлической лентой. При обвязке под ленту укладывают защитный картонный уголок.

9.6 Упаковка и пакетирование ЛВЛ, отправляемого в районы Крайнего Севера и труднодоступные районы, - по ГОСТ 15846.

10 Транспортирование и хранение

10.1 ЛВЛ транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

10.2 Транспортную маркировку следует производить в соответствии с требованиями ГОСТ 14192.

10.3 Транспортирование и хранение ЛВЛ, отправляемого в районы Крайнего Севера и труднодоступные районы, должны выполняться по ГОСТ 15846.

10.4 ЛВЛ может храниться в помещениях при температуре от минус 40°С до плюс 50°С и относительной влажности воздуха в пределах 40%-80%. ЛВЛ допускается хранить на открытой площадке при условии сохранения упаковки, защищающей его от прямого попадания атмосферных осадков.

10.5 Во время хранения ЛВЛ не должен подвергаться длительному прямому воздействию солнечных лучей.

11 Гарантии изготовителя

Изготовитель гарантирует соответствие качества ЛВЛ требованиям настоящего стандарта в течение одного года при соблюдении требований по хранению и транспортированию.

Приложение А

(обязательное)

Методы испытаний многослойного клееного бруса из шпона ЛВЛ по определению пределов прочности и модуля упругости

А.1 Общие положения

А.1.2 Результаты испытаний используют для подтверждения определенного типа ЛВЛ.

А.2 Образцы для испытаний

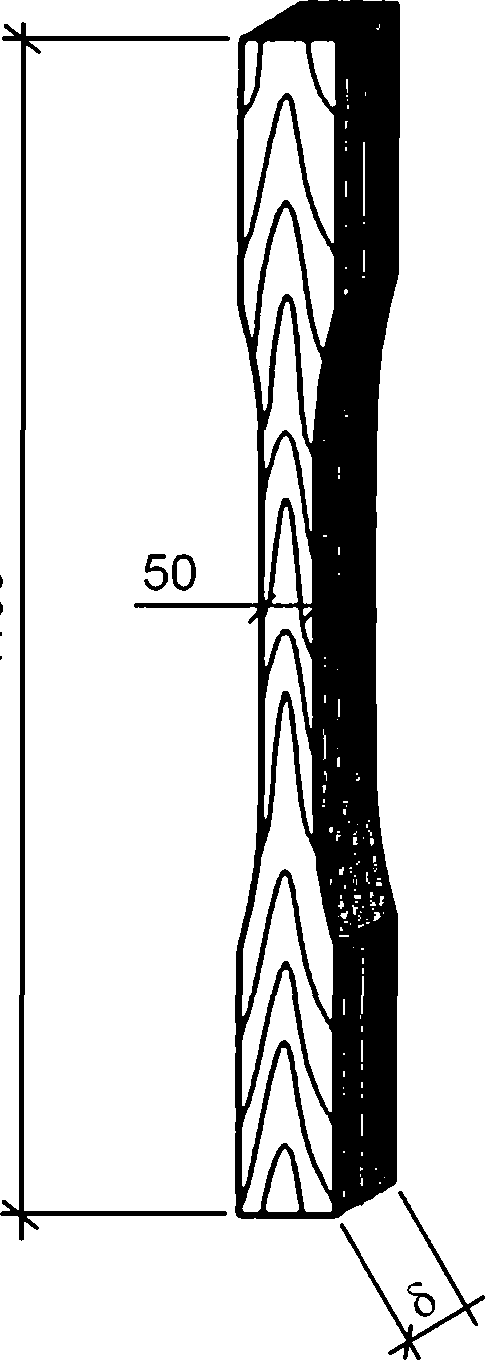

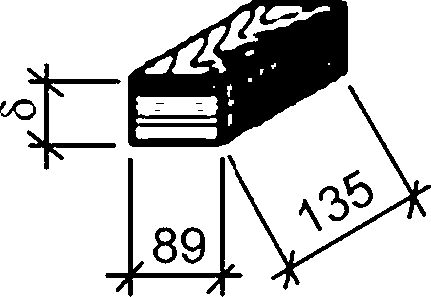

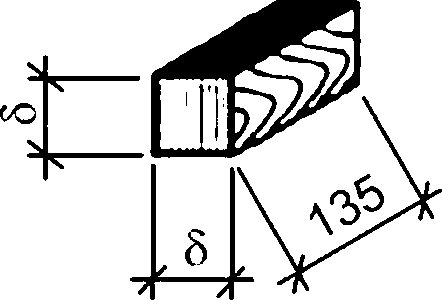

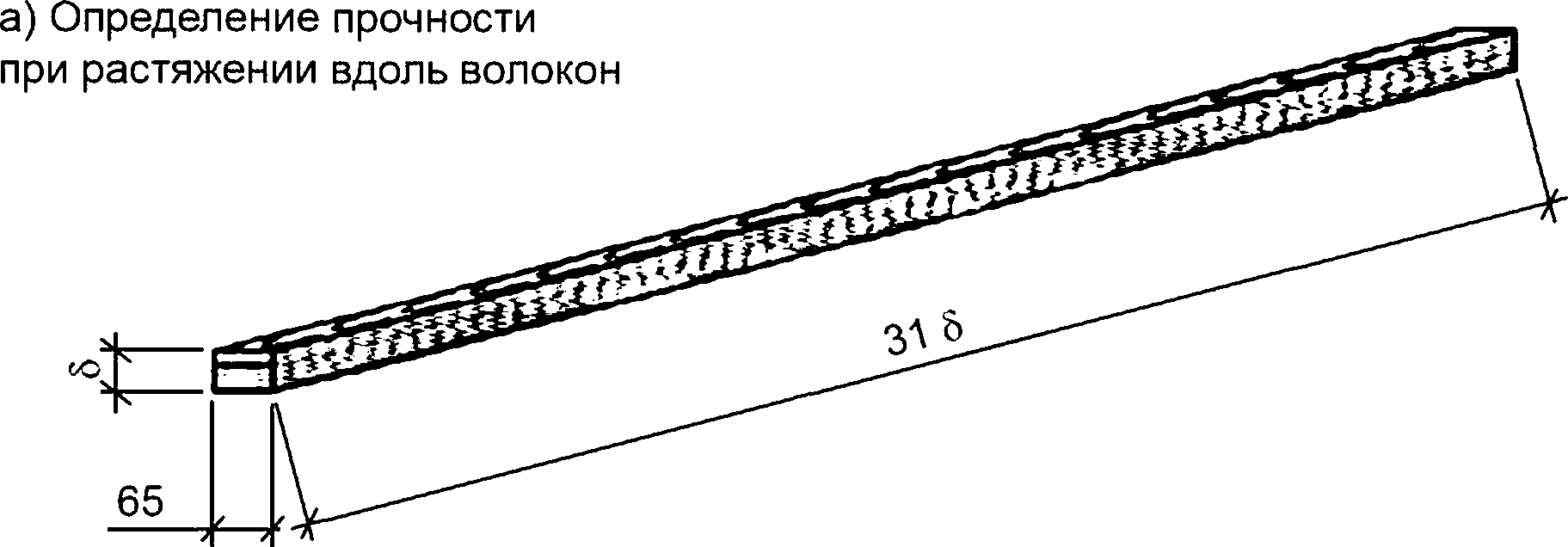

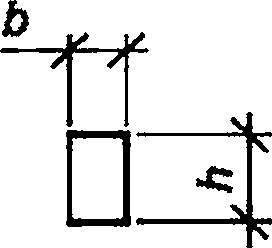

А.2.1 Стандартные образцы для испытаний выпиливают из ЛВЛ с размерами, обозначенными на рисунке А.1.

А.2.3 Допускается определять модуль упругости при изгибе и прочность при изгибе на одном и том же образце.

А.2.4 Перед проведением испытаний образцы кондиционируют при температуре окружающей среды (20±2)°С и относительной влажности (65±5)% до приобретения образцами нормальной (или равновесной) влажности.

А.2.5 Количество образцов определяют в зависимости от целей проводимых испытаний.

А.3 Аппаратура, приспособления и инструмент для испытаний

А.3.1 Для проведения испытаний необходимы следующие оборудование и инструмент:

- машина испытательная по ГОСТ 28840 с погрешностью измерения нагрузки не более 1%, позволяющая проводить испытания со скоростью перемещения нагружающей головки от 2 до 10 мм/мин, или другие испытательные машины, обеспечивающие требуемую точность измерений;

- приспособления для зажима образцов и передачи на них нагрузки;

- датчики или система автоматизированная измерения и записи деформаций образцов (или индикаторы часового типа по ГОСТ 577), позволяющие производить замеры деформаций с точностью не менее 0,01 мм;

- секундомер с точностью замера не более 1 с;

- приборы для измерения температуры и влажности воздуха;

- штангенциркуль по ГОСТ 166 с погрешностью измерения не более 0,1 мм;

- линейка измерительная с точностью измерения не более 1 мм.

А.3.2 Все используемое оборудование и инструмент должны быть поверены в соответствующих метрологических центрах.

А.4 Проведение и обработка результатов испытаний

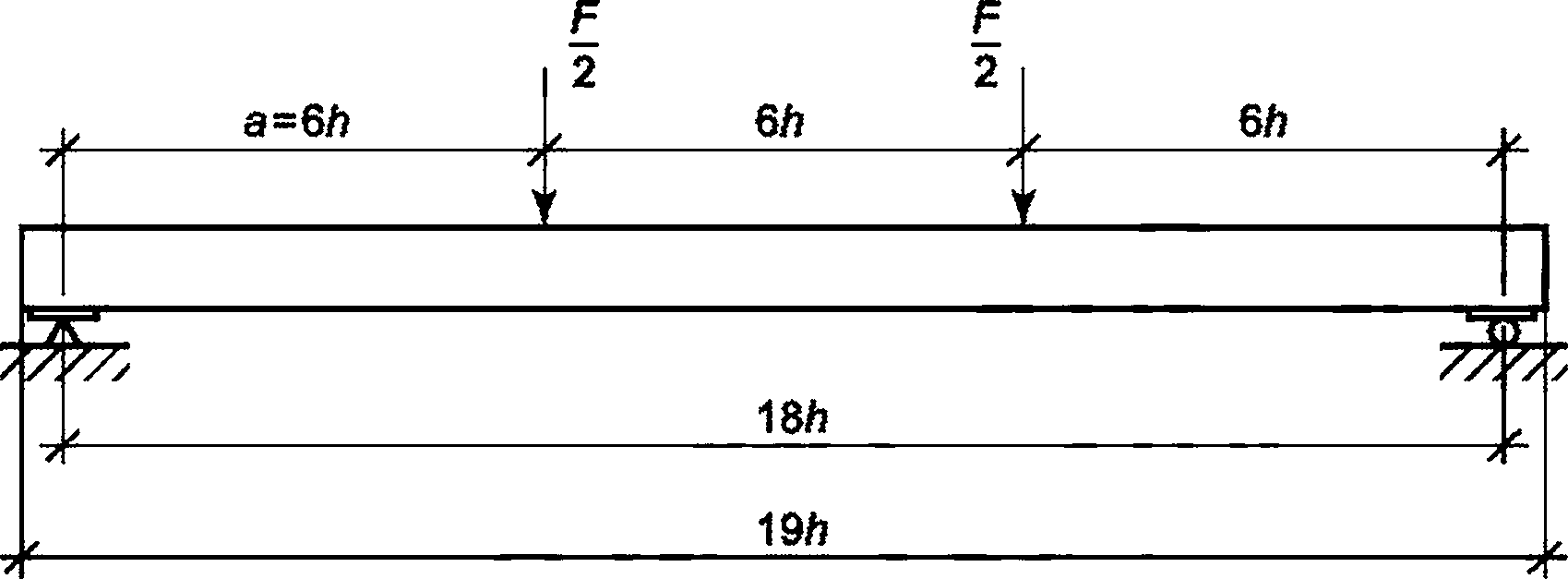

А.4.1 Прочность при изгибе

А.4.1.1 Испытания образца проводят по схеме, представленной на рисунке А.2, свободно установив его на опоры, одна из которых должна быть подвижной в горизонтальной плоскости, а между нижней гранью образца и опорами должны быть установлены металлические пластины, исключающие местное смятие древесины поперек волокон. Должно также быть ограничено перемещение образца из плоскости, не препятствуя его деформированию в направлении действия нагрузки.

Примечание - При испытании по пласти, если оборудование или контрольный образец не соответствует данным условиям, расстояние между точками приложения нагрузки и опорами следует изменить, но не более чем в 1,5 раза, а длину пролета и контрольного образца не более чем в 3 раза, при этом регулируя симметричность испытаний.

А.4.1.2 Нагружение осуществляют до разрушения образца непрерывно действующей или ступенчатой (при необходимости снятия показаний измерительных приборов) нагрузкой со скоростью перемещения нагружающего приспособления от 2 до 10 мм/мин, при этом образец должен разрушиться через (300±120) с после начала нагружения.

|

Рисунок А.1 - Обозначение размеров образцов ЛВЛ

а) При испытании по кромке

б) При испытании по пласти

Рисунок А.2 - Схема испытаний образца ЛВЛ при определении прочности на изгиб

с точностью до 1%, регистрируя при этом характер разрушения каждого образца.

А.4.2 Модуль упругости при изгибе

Скорость перемещения нагружающего приспособления должна быть в пределах от 2 до 10 мм/мин.

с точностью до 1%.

а) Локальный модульупругости при испытании по кромке

б) Глобальный модуль упругости при испытании по пласти

Рисунок А.3 - Схема испытаний образцов ЛВЛ при определении модуля упругости при изгибе

А.4.3 Прочность при растяжении вдоль и поперек волокон

А.4.3.1 Испытуемый образец на растяжение вдоль волокон древесины должен иметь такую общую длину, чтобы его рабочая часть между захватами испытательной машины составляла не менее 8-кратной ширины, а длина в захватах исключала смятие древесины поперек волокон и преждевременное разрушение образца в захватах.

А.4.3.2 Образцы с размерами согласно рисунку А.1 испытывают согласно А.4.2.2.

А.4.4 Прочность при сжатии вдоль и поперек волокон

А.4.4.1 Испытания образцов с размерами согласно рисунку А.1 и схемой нагружения (см. рисунок А.4) проводят по А.4.2.2.

|

а) Определение прочности на сжатие вдоль волокон

|

б) Определение прочности на сжатие поперек волокон

|

в) Определение прочности на сжатие перпендикулярно плоскости слоев шпона

Рисунок А.4 - Схемы испытаний образцов ЛВЛ

Приложение Б

(обязательное)

Метод испытания по определению качества склеивания

Б.1 Общие положения

Данный метод устанавливает порядок определения качества склеивания ЛВЛ путем определения процента видимого когезионного разрушения древесины.

Б.2 Отбор образцов

Б.2.1 Образцы не должны иметь производственных дефектов или характерных дефектов древесины на испытуемой поверхности.

Б.2.2 Минимальный размер образца для проведения испытания по определению качества склеивания ЛВЛ должен составлять 75 мм по ширине и 100 мм по длине. Толщина должна равняться толщине ЛВЛ.

Б.2.3 Каждый образец следует вырезать таким образом, чтобы направление волокон древесины в проверяемом слое между клеевыми швами было взаимно перпендикулярно длине образца.

Б.2.4 Образец необходимо подготовить и разрезать таким образом, чтобы можно было определить качество склеивания каждого клеевого шва ЛВЛ.

Б.3 Средства измерений и вспомогательное оборудование

Для проведения испытаний необходимы следующие оборудование и инструмент:

- ванна для воды с приспособлением для размещения образцов и возможностью термостатического контроля при температуре (20±3)°С;

- ванна для горячей воды с приспособлением для размещения образцов;

- шкаф сушильный лабораторный с принудительной равномерной вентиляцией воздуха с температурой (60±3)°С;

- оборудование измерительное с погрешностью измерения не более 0,1 мм;

- лупа по ГОСТ 25706.

Б.4 Предварительная обработка образцов

Б.4.1 Образцы выдерживают в кипящей воде в течение 4 ч. Расстояние между их сторонами, а также от стенок и дна ванны должно быть не менее 15 мм. Верхняя кромка образцов должна находиться ниже уровня воды на расстоянии (25±5) мм.

Б.4.2 Удаленные из ванны образцы помещают в сушильный шкаф и устанавливают на расстоянии друг от друга не менее 15 мм. Заполнение объема шкафа образцами не должно превышать 10%. Продолжительность периода сушки при температуре (60±3)°С составляет от 16 до 20 ч.

Б.4.3 Вынутые из сушильного шкафа испытуемые образцы выдерживают в кипящей воде в течение 4 ч.

Б.4.4 После кипячения образцы извлекают из ванны и охлаждают в воде при температуре (20±3)°С в течение не менее 2 ч. Образцы размещают лицевой стороной в вертикальном положении на расстоянии друг от друга и от стенок ванны не менее 15 мм.

Б.5 Проведение испытаний

После предварительной обработки образец подвергают расщеплению с помощью специального ножа и определяют процент видимого когезионного разрушения древесины в процентах.

Б.6 Определение процента когезионного разрушения древесины

Б.6.1 Процент когезионного разрушения древесины определяют путем сравнения конкретного образца с образцами, данными в рисунках Б.1-Б.3 (выбирают ближайшее значение в пределах 10%). Процесс определения состоит из оценки поверхности и определения текстуры поверхности разрушения.

Б.6.2 Для определения повреждений текстуры поверхности необходимо иметь в виду следующее:

- для выявления отличий правильной текстуры от поврежденной необходимы достаточное освещение и лупа десятикратного увеличения;

- проявлениями когезионного разрушения древесины считаются участки поврежденной поверхности, лежащие полностью на поверхности шпона, приклеенного к испытуемому клеевому шву, или участки испытуемых клеевых швов, покрытые не пропускающими свет пучками волокон;

- поврежденные участки, имеющие шероховатую поверхность, которую необходимо покрыть клеевым слоем, с утонченными волокнами следует считать проявлением когезионного разрушения древесины;

- тонкий светопроницаемый слой тонких волокон на поверхности клея следует также считать проявлением когезионного разрушения древесины, когда по внешнему виду она выглядит покрытой волокнами;

- клеевое соединение, видимое через покрывающие волокна, следует вносить в отчет как недостатки клеевого соединения в случае, если клеевое соединение обнаруживается в виде отдельных участков в общем покрытии;

- участки клеевого слоя, в которых отсутствует клей в процессе склеивания ЛВЛ, следует считать повреждением клеевого слоя.

|

Рисунок Б.1 - Иллюстрация повреждения древесного волокна от 0% до 30%

|

Рисунок Б.2 - Иллюстрация повреждения древесного волокна от 40% до 60%

|

Рисунок Б.3 - Иллюстрация повреждения древесного волокна от 70% до 100%

УДК 694.116:006.354 | МКС 79.060 |

Ключевые слова: многослойный клееный брус из шпона (ЛВЛ), шпон, предел прочности, качество склеивания | |