Группа Ж19

ИЗМЕНЕНИЕ N 1

ГОСТ 19592-80 Плиты древесноволокнистые. Методы испытаний

Дата введения 1990-01-01

УТВЕРЖДЕНО И ВВЕДЕНО В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 13.01.89 N 6

На обложке и первой странице под обозначением стандарта заменить ссылки: СТ СЭВ 819-77 на СТ СЭВ 6011-87, СТ СЭВ 820-77 на СТ СЭВ 6012-87, СТ СЭВ 1149-78 на СТ СЭВ 6013-87.

Вводная часть. Второй абзац. Заменить слово: "окрашенной на "лакированной";

третий абзац изложить в новой редакции: "Стандарт полностью соответствует требованиям СТ СЭВ 1771-79, СТ СЭВ 1772-79, СТ СЭВ 1773-79 и СТ СЭВ 6011-87, СТ СЭВ 6012-87, СТ СЭВ 6013-87 в части древесноволокнистых плит, а также ИСО 767-75, ИСО 768-72, ИСО 769-72, ИСО 819-75".

Пункты 1.1, 4.3, 4.3.1, 5.3.1. Заменить слово: "набухание" на "разбухание".

Пункт 1.1. Таблица 1. Графа "Размеры образцов". Заменить значения: "![]() где

где - толщина плиты" на "

![]() *";"

*";"

таблицу дополнить сноской:

"* - номинальная толщина плиты, мм;

- коэффициент кратности равный:

20-25 - для плит с номинальной толщиной менее 8 мм;

10-15 - для плит с номинальной толщиной 8 мм и более".

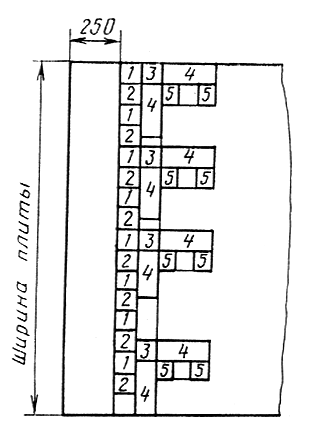

Пункт 1.2. Последний абзац изложить в новой редакции: "Пример схемы отбора образцов для испытания твердых плит приведен на черт.1";

чертеж 1 заменить новым:

1 - образцы для определения плотности и разбухания по толщине; 2 - образцы для определения водопоглощения лицевой поверхностью; 3 - образцы для определения влажности; 4 - образцы для определения предела прочности при изгибе; 5 - образцы для определения предела прочности при растяжении перпендикулярно к пласти

Черт.1

Пункт 1.3. Первый абзац. Исключить слова: "и на черт.2".

Пункт 1.5 дополнить абзацем: "При приемо-сдаточных испытаниях, если влажность плит находится в установленных стандартом на продукцию пределах, допускается заменять кондиционирование образцов выдержкой в течение не менее 24 ч".

Пункт 1.6. Таблицу 2 изложить в новой редакции:

Таблица 2

Виды плит | Погрешность измерения | |||||

| длины и ширины, мм | толщины, мм | массы, % | |||

Твердые | 0,1 | 0,01 | 0,1 | |||

Мягкие | 0,5 | 0,1 | 0,1 | |||

Пункт 1.7 исключить.

Пункт 2.1. Четвертый абзац изложить в новой редакции: "Диаметр цилиндрической поверхности опор и ножа должен быть равен:

(15±0,5) мм - для образцов номинальной толщиной менее 8 мм;

(30±0,5) мм - для образцов номинальной толщиной 8 мм и более;

примечание дополнить словами: "шириной (20±2) мм и длиной не менее ширины образца".

Пункт 2.4. Заменить ссылку: ГОСТ 6371-73* на ГОСТ 25336-82.

____________

* ГОСТ 19592-80 (Переиздание. Февраль 1987 г.) п.2.4 ссылку на ГОСТ 6371-73 не содержит. - .

Пункт 2.6. Заменить ссылку: ГОСТ 19491-74* на ГОСТ 24104-80**.

_______________

* ГОСТ 19592-80 (Переиздание. Февраль 1987 г.) п.2.4 ссылку на ГОСТ 19491-74 не содержит;

** На территории Российской Федерации документ не действует. Действует ГОСТ Р 53228-2008. - .

Пункт 2.7. Заменить ссылку и значение: ГОСТ 7076-78 на ГОСТ 7076-87, 0,01 г* на 0,1%.

_____________

* Вероятно ошибка оригинала. Данное изменение относится к п.2.6. - .

Пункт 2.8. Исключить ссылку: ГОСТ 10388-81*.

________________

* На территории Российской Федерации документ не действует. Продукция снята с производства (ИУС 8-88). - .

Пункт 2.9. Заменить ссылку: ГОСТ 166-73* на ГОСТ 166-80.

_______________

* ГОСТ 19592-80 (Переиздание. Февраль 1987 г.) п.2.9 ссылку на ГОСТ 166-73 не содержит. - .

Пункт 2.10 изложить в новой редакции: "2.10. Металлическая линейка по ГОСТ 427-75".

Пункт 2.13. Заменить ссылку: ГОСТ 2874-73* на ГОСТ 2874-82**.

________________

* ГОСТ 19592-80 (Переиздание. Февраль 1987 г.) п.2.13 ссылку на ГОСТ 2874-73 не содержит;

** На территории Российской Федерации документ не действует. Действует ГОСТ Р 51232-98. - .

Раздел 3 исключить.

Пункт 4.1.2 после слов "Высушенные образцы" дополнить словами: "перед каждым последующим взвешиванием";

дополнить абзацем: "Для ускорения высушивания допускается измельчать образцы. При этом для исключения потери материала взвешивание и высушивание производят в металлической, стеклянной или фарфоровой бюксе с интервалами между двумя последовательными взвешиваниями через 0,5 ч высушивания".

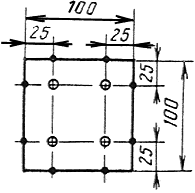

Пункт 4.2.2 дополнить словами: "между двумя точками согласно черт.3".

Пункт 4.2.3. Чертеж 3 заменить новым:

Пункт 4.2.4 исключить.

Пункт 4.3.4 изложить в новой редакции "4.3.4. Время выдержки образцов в воде 2 ч ±5 мин или 24 ч ±15 мин устанавливают в соответствии с требованиями стандарта на продукцию".

Пункт 4.4.3 изложить в новой редакции: "4.4.3. Толщину образца измеряют в центре пласти образца";

чертеж 5 исключить.

Пункты 4.4.4, 4.4.7 изложить в новой редакции: "4.4.4. Расстояние между центрами опор устанавливают с погрешностью не более 1 мм, равным:

20-25-кратной номинальной толщине для плит с номинальной толщиной менее 8 мм;

10-15-кратной номинальной толщине для плит с номинальной толщиной 8 мм и более.

Коэффициент кратности должен соответствовать кратности, принятой для определения длины образца по п. 1.1.

4.4.7. Нагружение образца производят с постоянной скоростью до разрушения и регистрируют максимальную нагрузку с погрешностью до 1%.

Время от начала нагружения до разрушения образца должно составлять (60±20) с".

Пункт 4.5.2 исключить.

Раздел 4 дополнить пунктами - 4.6-4.8: "4.6. Контроль размеров и формы плит осуществляют по ГОСТ 27680-88.

4.7. Предел прочности при растяжении перпендикулярно к пласти плиты определяют по ГОСТ 26988-86.

4.8. Определение водопоглощения лицевой поверхностью

4.8.1. После кондиционирования и взвешивания образцов производят гидроизоляцию их кромки оборотной пласти.

Гидроизоляцию осуществляют погружением образцов в расплавленный парафин по ГОСТ 23683-79 при температуре (85±5) °С кромками и оборотной пластью. При нанесении парафина на кромки образец погружают каждой кромкой в парафин на глубину 3 мм.

4.8.2. После остывания парафина образцы повторно взвешивают.

4.8.3. Образцы выдерживают в воде в течение 24 ч ±15 мин в соответствии с требованиями пп. 4.3.2, 4.3.3.

4.8.4. После извлечения из воды образцы устанавливают на ребро для свободного стекания воды, фильтровальной бумагой удаляют капли и не позднее чем через 10 мин взвешивают".

Пункты 5.1, 5.2, 5.3.1, 5.4.1. Заменить слово: "точностью" на "округлением".

Пункт 5.1. Последний абзац исключить.

Пункт 5.2. Заменить обозначение " на

;

формулу и экспликацию изложить в новой редакции:

"![]() ;

;

где - масса образца, г;

![]() - соответственно длина, ширина и толщина образца, мм";

- соответственно длина, ширина и толщина образца, мм";

последний абзац исключить.

Пункт 5.3.2 исключить.

Пункт 5.4. Исключить единицы: (кгс/см), (кгс), (см).

Пункт 5.4.1. Исключить значения: 5 кгс/см, 1 кгс/см

.

Пункт 5.4.2 исключить.

Раздел 5 дополнить пунктами - 5.5-5.7: "5.5. Водопоглощение лицевой поверхностью в процентах вычисляют с округлением по 0,1% по формуле

![]() ,

,

где - масса образца без гидроизоляции, г;

- масса образца с гидроизоляцией, г;

- масса образца с гидроизоляцией после вымачивания, г.

5.6. Для определения величины показателей по плите определяют средние арифметические значения результатов испытаний всех образцов, отобранных из данной плиты, с округлением, указанным для расчета по отдельному образцу.

5.7. Результаты испытаний включают в протокол (журнал) испытаний".

Приложение исключить.

Текст документа сверен по:

ИУС N 8, 1989