ГОСТ 24053-80

Группа К29

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛИТЫ ДРЕВЕСНО-СТРУЖЕЧНЫЕ

Детали мебельные

Метод определения покоробленности

Wood particle boards. Details for furniture

Method for determination of warpage

ОКСТУ 5309

Дата введения 1981-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной и деревообрабатывающей промышленности СССР

РАЗРАБОТЧИКИ М.С.Лащавер, О.Е.Поташев, А.Ф.Абельсон, С.И.Сидорина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28 марта 1980 г. N 1409

3. Срок проверки - 1997 год

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 577-68 | 2.1 |

ГОСТ 8026-92 | 2.4, 3.2.2 |

ГОСТ 10633-78 | 1.1 |

ГОСТ 16371-93 | 1.1 |

5. Снято ограничение срока действия Постановлением Государственного комитета СССР по стандартам от 04.02.92 N 104

6. ПЕРЕИЗДАНИЕ (август 1996 г.) с Изменениями N 1, 2, утвержденными в апреле 1985 г., декабре 1991 г., (ИУС 7-85, ИУС 5-92)

Настоящий стандарт распространяется на древесно-стружечные плиты, заготовки и детали из них, а также материалов (далее - щитовые детали) и устанавливает метод определения их покоробленности.

(Измененная редакция, Изм. N 2).

1. ОТБОР ОБРАЗЦОВ

1.1. Отбор образцов - по ГОСТ 10633. При определении покоробленности щитовых деталей в собранном изделии мебели - по ГОСТ 16371.

(Измененная редакция, Изм. N 2).

1.2. Покоробленность древесно-стружечных плит определяют на образцах размером 1200x650xS, где S - толщина плиты, мм.

Образец вырезают так, чтобы его длина располагалась вдоль короткой стороны полноформатной древесностружечной плиты.

1.3. Покоробленность деталей и заготовок определяют на деталях размером по длине и ширине не менее 250 мм.

(Измененная редакция, Изм. N 2).

2. АППАРАТУРА

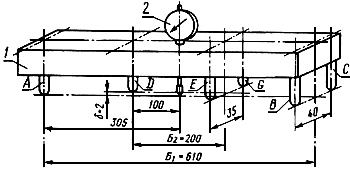

2.1. Прибор для контроля покоробленности (черт.1) с двойной базой: Б=610 мм и Б

=200 мм, представляющий собой жесткую балку с тремя опорами для каждой базы и индикатором часового типа по ГОСТ 577 с ценой деления 0,01 мм и диапазоном измерения от 0 до 10 мм.

Схема прибора для контроля покоробленности

1 - балка прибора; 2 - индикатор; A, В, С - опоры с базой измерения стрелы прогиба Б; D, Е, G - опоры

с базой измерения стрелы прогиба Б;

- 2 мм - расстояние между плоскостями опор А, В, С и D, E, G

Черт.1

Допускается использование прибора с одной базой 610 или 200 мм.

(Измененная редакция, Изм. N 1).

2.2. (Исключен, Изм. N 1).

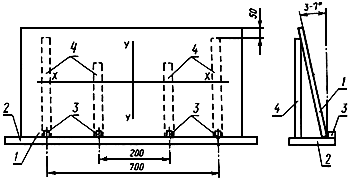

2.3. Стенд (черт.2), обеспечивающий расположение плоскости пласти образцов или деталей плит под углом к вертикали от 3 до 7 ° с высотой опор на 50 мм меньше высоты образца или детали. При контроле деталей различных форматов опоры стенда выполняют перемещающимися по высоте и съемными.

Схема стенда с установленным образцом

1 - образец; 2 - основание; 3 - упоры; 4 - опоры

Черт.2

(Измененная редакция, Изм. N 1).

2.4. Линейки поверочные типов ШМ-2-400 и ШМ-2-630 по ГОСТ 8026.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. На пласть образца или детали наносят мелом или другим легко стирающимся материалом оси ![]() и

и , проходящие через середину пласти параллельно соответствующим кромкам образца (черт.2).

При определении покоробленности дверей в собранном изделии мебели дополнительно наносят ось ![]() параллельно оси

параллельно оси ![]() на расстоянии 30 мм от свободной кромки двери.

на расстоянии 30 мм от свободной кромки двери.

(Измененная редакция, Изм. N 1, 2).

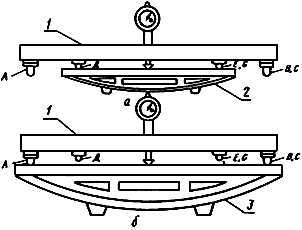

3.2. Перед испытанием прибор тарируют: устанавливают на поверочную линейку типа ШМ-2-400 так, чтобы только опоры Д, Е и G касались рабочей поверхности линейки, и выставляют индикатор так, чтобы показания его в положении по черт.4 составляли приблизительно 6 мм, после чего индикатор закрепляют на балке прибора.

Схема тарировки прибора

1 - прибор для контроля покоробленности; 2 - поверочная линейка типа ШМ-2-400;

3 - поверочная линейка типа ШМ-2-630

Черт.4*

_____________

* Нумерация чертежей соответствует оригиналу. - Примечание "КОДЕКС".

Прибор вторично устанавливают на поверочную линейку и корректируют показания индикатора поворотом шкалы до величины = 6,00 мм.

В случае использования линейки с одной базой индикатор устанавливается на 5 мм.

(Измененная редакция, Изм. N 1).

3.2.1. Прибор устанавливают на поверочную линейку типа ШМ-2-630 так, чтобы только опоры А, В и С касались рабочей поверхности линейки (положение б по черт.4), после чего записывают в журнал показания индикатора с погрешностью не более 0,01 мм.

3.2.2. Допускается применение поверочных линеек типа ШМ по ГОСТ 8026 длиной более 630 мм для тарирования прибора в соответствии с п.3.2.1. При использовании поверочных линеек типа ШМ длиной более 630 мм базирование прибора на опоры Д, Е и G допускается выполнять при снятых опорах А, В и С.

(Измененная редакция, Изм. N 1).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец, заготовку или деталь устанавливают на опоры стенда (кроме контроля собранного изделия мебели). Прибор прикладывают поочередно по измерительным осям ![]() и

и так, чтобы шток индикатора опирался на поверхность плиты в точке пересечения измерительных осей

![]()

, а балка прибора тремя опорами А, В, С или D, Е, С коснулась поверхности образца, заготовки или детали.

Измерение производят на обеих сторонах образца, заготовки или детали (кроме контроля собранного изделия мебели).

При контроле покоробленности щитовых деталей в собранном изделии мебели прибор прикладывать поочередно по осям ![]() ,

, и дополнительно для дверей по оси

![]() так, чтобы шток индикатора упирался в поверхность щитовой детали в точке пересечения измерительных осей

так, чтобы шток индикатора упирался в поверхность щитовой детали в точке пересечения измерительных осей ![]() и

и ,

![]() и

и (для дверей), а балка прибора тремя опорами А, В, С или D, Е, С касалась поверхности щитовой детали.

Покоробленность щитовых деталей в собранном изделии мебели определяют по любой доступной стороне контролируемой детали.

Покоробленность щитовых деталей с накладными декоративными элементами по пласти определяют на оборотной стороне этих деталей.

(Измененная редакция, Изм.

N 2).

4.2. База измерения 200 мм используется при измерении прогиба по оси, параллельной стороне детали, размером меньше 630 мм, если этот размер меньше 630 мм и больше 580 мм, измерение прогиба производят со снятыми опорами А, В, С.

(Введен дополнительно, Изм. N 1).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Значение прогибов (![]() ) в миллиметрах вычисляют с точностью до 0,01 мм по формулам

) в миллиметрах вычисляют с точностью до 0,01 мм по формулам

| (1); | |||

| (2); | |||

| (3), | |||

где - показания индикатора: при измерении на базе 610 мм (опоры А, В, С),

![]() ; при измерении на базе 200 мм (опоры D, Е, С),

; при измерении на базе 200 мм (опоры D, Е, С), ![]() =6 или 5 мм при использовании прибора с одной базой;

=6 или 5 мм при использовании прибора с одной базой;

- показания индикатора по оси

![]() , мм;

, мм;

- показания индикатора по оси

, мм;

- показания индикатора по оси

![]() , мм.

, мм.

Прогиб, для дверей по оси

![]() вычисляется для сравнения с прогибом по оси

вычисляется для сравнения с прогибом по оси ![]() (

(). При этом

не должно отличаться от

более ч

ем на 5%.

5.2. Величину покоробленности () каждой стороны плиты, заготовки или детали в миллиметрах вычисляют с точностью до 0,05 мм по формуле

![]() ,

,

где и

- абсолютные значения прогибов, вычисленные по п.5.1, мм.

5.3. За покоробленность плиты, заготовки или детали принимают среднюю арифметическую величину результатов вычисления покоробленности по каждой стороне.

За покоробленность щитовых деталей в собранном изделии мебели принимают величину, вычисленную по формулам п.5.2 для одной стороны проверяемой детали.

5.1-5.3. (Измененная редакция, Изм. N 2).

Приложение. (Исключено, Изм. N 1).

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1996