МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

9.920—

2024

Единая система защиты от коррозии и старения

СПЛАВЫ АЛЮМИНИЕВЫЕ И МАГНИЕВЫЕ

Методы ускоренных испытаний на коррозионное растрескивание

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ 9.920—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом «Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им. Н.П. Мельникова» (АО «ЦНИИПСК им. Мельникова»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 543 «Защита изделий и материалов от коррозии, старения и биоповреждений»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2024 г. № 177-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 18 октября 2024 г. № 1475-ст межгосударственный стандарт ГОСТ 9.920—2024 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2025 г.

5 ВЗАМЕН ГОСТ 9.019—74 (ИСО 9591—89)

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ 9.920—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Основные положения.................................................................2

5 Отбор образцов для испытаний.........................................................3

6 Подготовка к испытаниям..............................................................4

7 Проведение испытаний................................................................7

8 Обработка результатов испытаний.......................................................8

9 Требования безопасности..............................................................9

Приложение А (рекомендуемое) Схемы вырезки образцов...................................10

Приложение Б (рекомендуемое) Схемы вырезки образцов для испытаний при постоянной осевой нагрузке и при деформации с малой постоянной скоростью.....................11

Приложение В (справочное) Сжатие кольцевого образца в струбцине или стяжной шпилькой......12

Приложение Г (обязательное) Зависимость поправочного коэффициента от отношения внешнего диаметра кольцевого образца к толщине его стенки ...........................13

Приложение Д (справочное) Приспособление для испытаний плоских образцов при заданной деформации в сложнонапряженном состоянии (изгиб с кручением)...............14

Приложение Е (справочное) Определение расчетных напряжений в образцах из алюминиевых сплавов для значений, равных 0,9 и 1,0......................................15

Приложение Ж (справочное) Определение расчетных напряжений в образцах из магниевых сплавов для значений, равных 0,75 и 0,9.....................................16

Приложение И (справочное) Схема установки для испытания образцов на коррозионное растрескивание при постоянной осевой растягивающей нагрузке................17

Приложение К (справочное) Пример полной математической обработки данных испытаний на коррозионное растрескивание...........................................18

III

ГОСТ 9.920—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Единая система защиты от коррозии и старения

СПЛАВЫ АЛЮМИНИЕВЫЕ И МАГНИЕВЫЕ

Методы ускоренных испытаний на коррозионное растрескивание

Unified system of corrosion and ageing protection. Aluminium and magnesium alloys. Accelerated test methods for corrosion cracking

Дата введения — 2025—07—01

1 Область применения

Настоящий стандарт распространяется на алюминиевые и магниевые сплавы без защитных покрытий и устанавливает требования к методам ускоренных испытаний на коррозионное растрескивание.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.207 Государственная система обеспечения единства измерений. Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений. Основные положения1)

ГОСТ 9.008 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определения

ГОСТ 9.072 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Термины и определения

ГОСТ 9.106 Единая система защиты от коррозии и старения. Коррозия металлов. Термины и определения

ГОСТ 9.901.1 (ИСО 7539-1—87) Единая система защиты от коррозии и старения. Металлы и сплавы. Общие требования к методам испытаний на коррозионное растрескивание

ГОСТ 9.901.4 (ИСО 7539-4—89) Единая система защиты от коррозии и старения. Металлы и сплавы. Испытания на коррозионное растрескивание образцов при одноосном растяжении

ГОСТ 9.9052) Единая система защиты от коррозии и старения. Методы коррозионных испытаний. Общие требования

ГОСТ 9.909 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические, металлы и сплавы. Методы испытаний на климатических испытательных станциях

ГОСТ 9.913 Единая система защиты от коррозии и старения. Алюминий, магний и их сплавы. Методы ускоренных коррозионных испытаний

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

1) В Российской Федерации действует ГОСТ Р 8.736—2011 «Государственная система обеспечения единства измерений. Измерения прямые многократные. Методы обработки результатов измерений. Основные положения».

2) В Российской Федерации действует ГОСТ Р 9.905—2007.

Издание официальное

1

ГОСТ 9.920—2024

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 577 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 1497 Металлы. Методы испытаний на растяжение

ГОСТ 1778 Металлопродукция из сталей и сплавов. Металлографические методы определения неметаллических включений

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3776 Реактивы. Хрома (VI) оксид. Технические условия

ГОСТ 4168 Реактивы. Натрий азотнокислый. Технические условия

ГОСТ 4217 Реактивы. Калий азотнокислый. Технические условия

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4461 Реактивы. Кислота азотная. Технические условия

ГОСТ 6456 Шкурка шлифовальная бумажная. Технические условия

ГОСТ 67091) Вода дистиллированная. Технические условия

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие техни

ческие требования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дата датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 9.008, ГОСТ 9.072, ГОСТ 9.106.

4 Основные положения

4.1 Настоящий стандарт устанавливает три метода испытаний:

- метод 1 — при заданной деформации;

- метод 2 — при постоянной осевой растягивающей нагрузке;

- метод 3 — при деформации с малой постоянной скоростью.

Примечание — Метод 3 более предпочтителен, так как испытания по нему проводят при постоянном погружении образцов в растворы в течение относительно короткого периода времени.

4.2 Критериями оценки коррозионного растрескивания сплавов по методам 1 и 2 являются:

- уровень безопасных напряжений — максимальное напряжение, при котором не происходит разрушения образцов за установленный срок испытаний;

- время до появления первой трещины, обнаруживаемой визуально (или при увеличении 30х), при испытании на одном уровне напряжений;

- характер коррозионного разрушения.

4.3 Критериями оценки коррозионного растрескивания сплавов по методу 3 являются полученные после коррозионных испытаний пяти идентичных образцов средние арифметические значения:

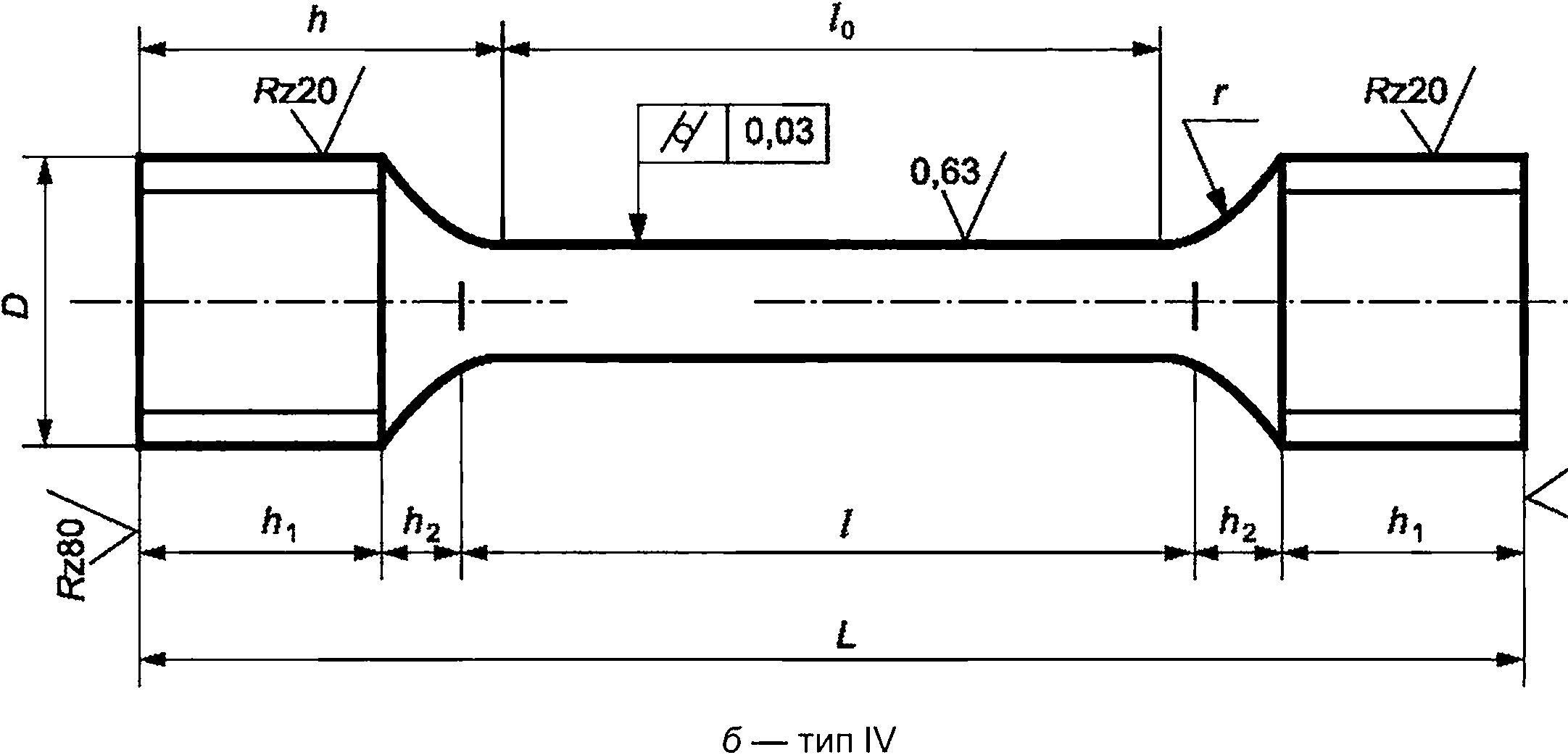

а) относительного сужения ус (при испытании цилиндрических образцов типа IV по ГОСТ 1497);

1) В Российской Федерации действует ГОСТ Р 58144—2018.

2

ГОСТ 9.920—2024

б) относительного удлинения 5С (при испытании плоских образцов типа I по ГОСТ 1497);

в) предела прочности при растяжении свс (при максимальной нагрузке) или работы (энергии) коррозионного разрушения Ас, которая соответствует площади под кривой «относительное удлинение — нагрузка» при испытании образцов типов I и IV по ГОСТ 1497;

г) дополнительных коррозионно-механических характеристик, которыми являются приведенные величины:

1) относительного сужения К^ = у-1

2) относительного удлинения К^ = ^\

3) предела прочности К^^^-',

4) работы (энергии) коррозионного разрушения КА =^р

где V, 8, ов, А — средние арифметические значения соответственно относительного сужения, относительного удлинения, предела прочности и работы разрушения после испытаний трех идентичных образцов по ГОСТ 1497.

Оценку коррозионного растрескивания сплавов по методу 3 следует выполнять в соответствии с ГОСТ 9.901.1.

4.4 Критерием оценки коррозионно-механической стойкости сварных соединений является вид разрушения образца:

а) разрушение по металлу шва или зоне термического влияния;

б) разрушение по основному металлу.

4.5 Общие требования к методам испытаний на коррозионное растрескивание определяют по ГОСТ 9.901.1.

5 Отбор образцов для испытаний

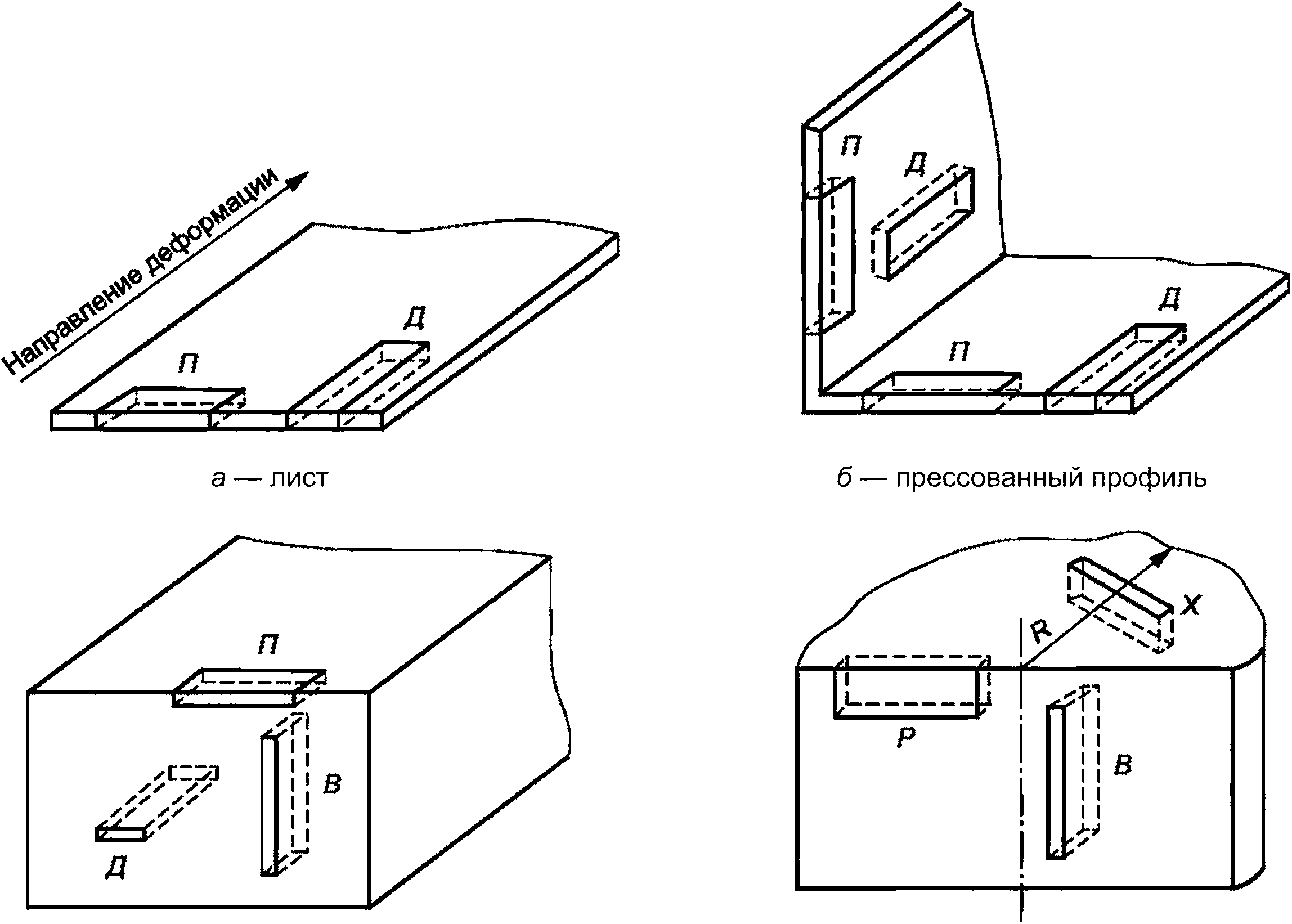

5.1 При вырезке образцов из полуфабрикатов и изделий из них должны быть установлены направления вырезки в соответствии со схемами расположения образцов (см. приложение А).

Образцы из литейных сплавов вырезают в направлениях, определяемых программой испытаний.

5.2 Для получения характеристик, регламентируемых в документах на сплав, должно быть испытано не менее 10 образцов каждого варианта. В других случаях допускается испытывать не менее пяти образцов.

Примечание — Под вариантом понимают группу образцов с идентичными параметрами.

5.3 При испытаниях методом заданной деформации (метод 1) следует применять образцы размером (110 х 15 х 2,5) мм.

5.3.1 При необходимости сохранения исходного размера детали или полуфабриката допускается применять образцы любой толщины, но не более 5,0 мм.

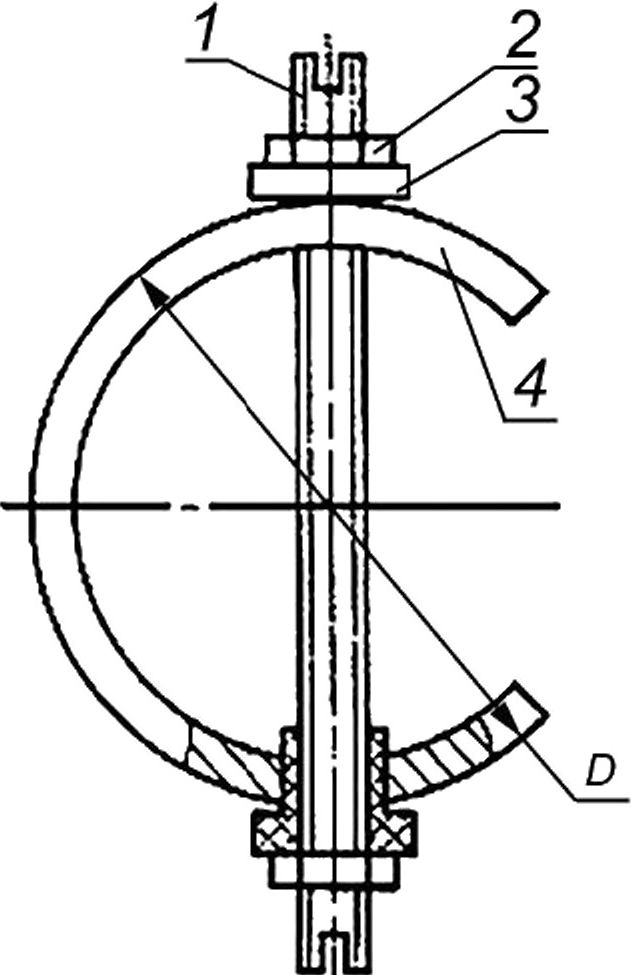

5.3.2 В тех случаях, когда невозможно изготовить образцы размером (110 х 15) мм, допускается применять образцы размером (40 х Ю) мм толщиной до 3,0 мм, а также кольцевые образцы высотой (20 ± 1,0) мм, диаметром не менее 10 мм и толщиной стенки не более 0,1 внешнего диаметра D (см. рисунок 2). Если толщина стенки превышает 0,10, то образец утоняют с внутренней стороны до толщины стенки, равной 0,10.

5.3.3 Из труб и прутков диаметром менее 10 мм вырезают образцы в виде отрезков длиной (110 ± 1,0) мм.

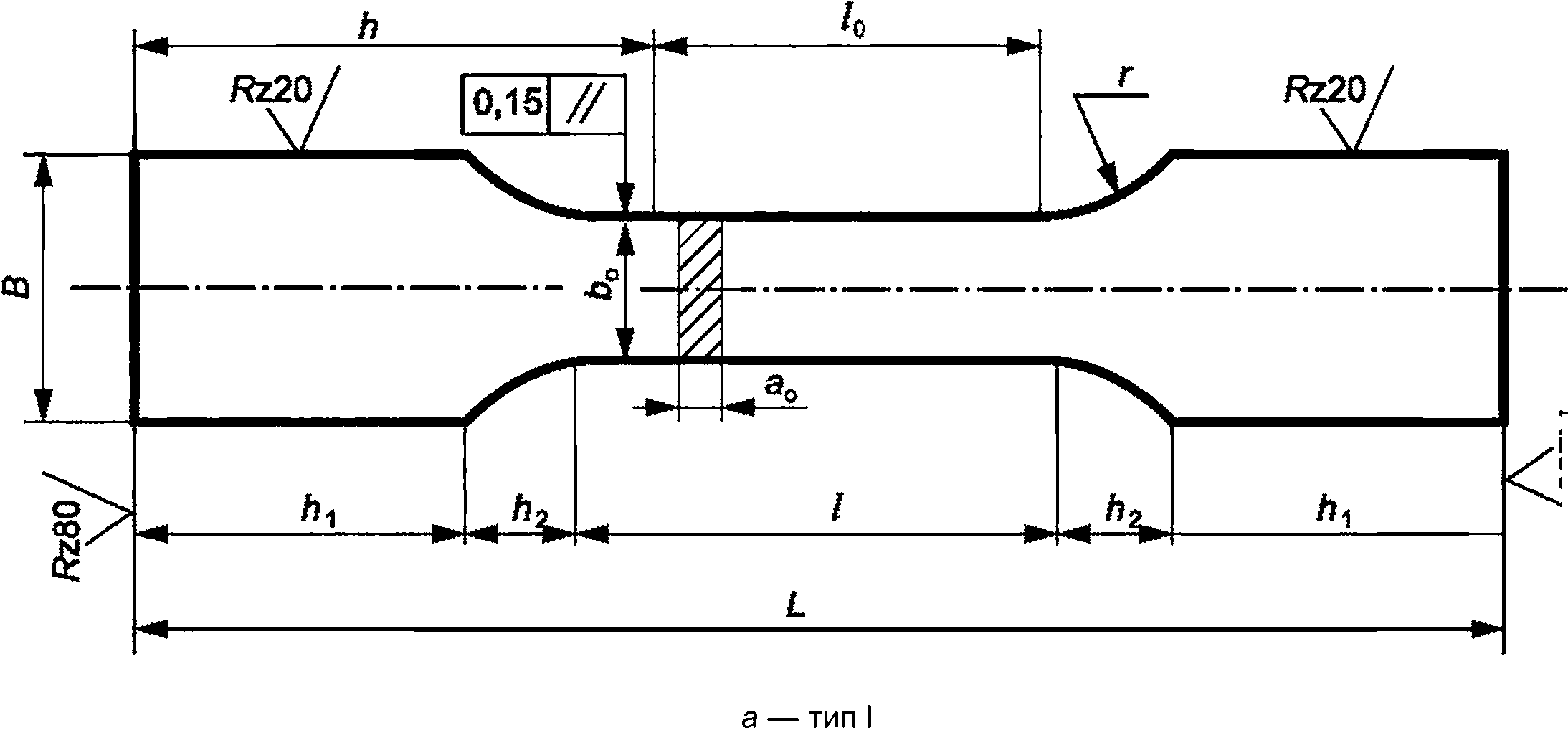

5.4 При постоянной осевой растягивающей нагрузке (метод 2) и при деформации с малой постоянной скоростью (метод 3) применяют цилиндрические образцы с диаметром рабочей части не менее 3 мм и плоские образцы с шириной рабочей части не менее 4 мм. Форма и размеры образцов должны соответствовать ГОСТ 1497. Схемы вырезки образцов для методов 2 и 3 приведены на рисунке Б.1.

5.5 При изготовлении образцов из сварных соединений шов следует располагать в середине образца перпендикулярно к направлению растягивающих напряжений.

5.6 Параметр шероховатости поверхности образцов, не подвергаемых механической обработке, должен соответствовать стандарту на полуфабрикат.

3

ГОСТ 9.920—2024

Параметр шероховатости поверхности механически обработанных образцов Ra по ГОСТ 2789 должен быть:

- не более 1 мкм — для алюминиевых сплавов;

- не более 2,5 мкм (круглые образцы) или не более 1,25 мкм (плоские образцы) — для магниевых сплавов.

Для алюминиевых сплавов допускается применять параметр шероховатости поверхности, установленный для магниевых сплавов, если это не влияет на результаты испытаний.

5.7 Образцы с поверхностными дефектами (механического или металлургического происхождения) должны быть отбракованы.

5.8 Маркировку наносят на нерабочую поверхность на один из концов образца. В маркировке должны быть указаны номер варианта и порядковый номер образца. Маркировку следует заносить в протокол испытаний, в котором должны быть указаны:

- химический состав или марка сплава;

- технология производства;

- термическая обработка;

- направление вырезки образцов;

- размеры образцов;

- состояние поверхности;

- начало и конец испытаний.

5.9 Маркировку следует защищать лаком.

6 Подготовка к испытаниям

6.1 Подготовка поверхности образцов из алюминиевых сплавов

6.1.1 Образцы из алюминиевых сплавов обезжиривают органическим растворителем (например, бензином) и затем травят в 5 %-ном — 10 %-ном растворе гидроокиси натрия по ГОСТ 4328 при температуре 50 °C — 60 °C в течение 0,5—2 мин. Далее образцы промывают в проточной воде, осветляют в 30 %-ном растворе азотной кислоты по ГОСТ 4461 в течение 2—6 мин, вновь промывают в проточной, а затем в дистиллированной воде при температуре 70 °C — 90 °C и высушивают.

6.1.2 Образцы с механически обработанной поверхностью допускается не подвергать травлению.

6.2 Подготовка поверхности образцов из магниевых сплавов

6.2.1 Образцы с механически необработанной поверхностью зачищают стеклянной шкуркой № 8 или № 10 по ГОСТ 6456. После зачистки поверхность образцов протирают тампоном, смоченным этиловым спиртом.

6.2.2 Образцы с механически обработанной поверхностью дополнительной механической обработке не подвергаются.

6.2.3 Вместо зачистки стеклянной шкуркой механически необработанных образцов, а также для механически обработанных образцов допускается травление в 5 %-ном — 7 %-ном растворе азотной кислоты по ГОСТ 4461 в течение 0,5—2 мин. После промывки в воде образцы осветляют в течение 2—5 мин в хромонитратном растворе комнатной температуры, содержащем:

- 80—100 г/дм3 ангидрида хромового по ГОСТ 3776;

- 5—8 г/дм3 натрия азотнокислого по ГОСТ 4168 или калия азотнокислого по ГОСТ 4217.

Затем образцы промывают в проточной воде, а после этого в дистиллированной воде при температуре 70 °C — 90 °C.

Перед испытаниями образцы протирают тампоном, смоченным этиловым спиртом.

6.3 Расчет стрелы прогиба при испытании методом заданной деформации в одноосном напряженном состоянии

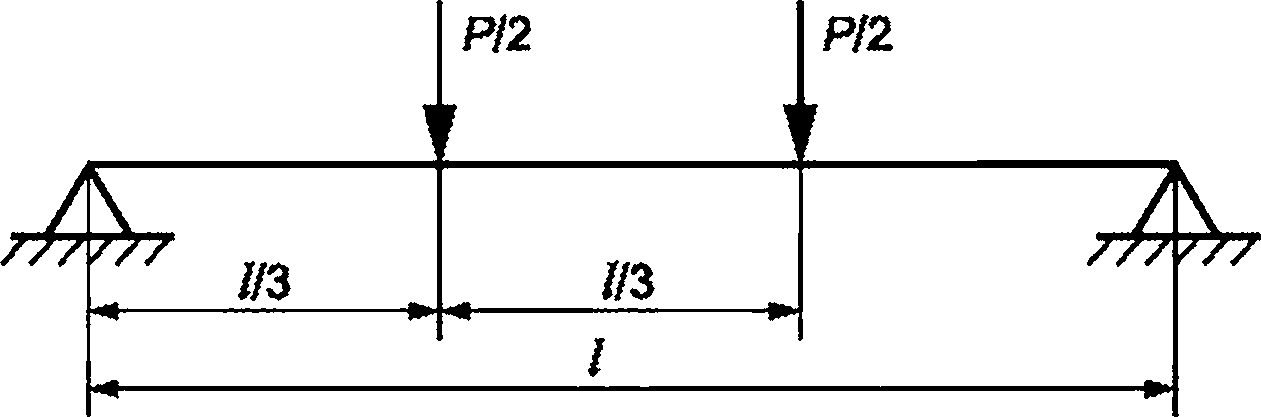

6.3.1 Напряжения растяжения в плоских или цилиндрических образцах создаются в специальных приспособлениях — скобах по четырехточечной схеме изгиба (см. рисунок 1).

Стрелу прогиба следует определять с погрешностью не более ±0,02 мм с помощью индикатора часового типа ИЧ (0—10) мм по ГОСТ 577 или другого прибора.

4

ГОСТ 9.920—2024

Рисунок 1 — Схема испытания при четырехточечном изгибе

Стрелу прогиба fv мм, вычисляют по формуле

. _ 5,75а /2

1 27Е8 ’

(1)

где о — расчетное напряжение, Па;

I — расстояние между опорами в скобе, мм;

Е — модуль упругости, Па;

5 — толщина плоского образца или внешний диаметр цилиндрического образца, мм.

6.3.2 Напряжение растяжения в кольцевых образцах создают сжатием кольца по диаметру (см. рисунок 2).

Рисунок 2 — Схема испытания сжатием по диаметру

Сжатие кольцевого образца осуществляют в струбцине или стяжной шпилькой. Схема деформации кольцевого образца приведена в приложении В.

Значение деформации f2, мм, вычисляют по формуле

_ Я о р 4Е Zb'

где D— средний диаметр кольца, мм, вычисляемый по формуле

(2)

(3)

D — внешний диаметр кольца, мм;

8 — толщина стенки кольца, мм;

Z — поправочный коэффициент.

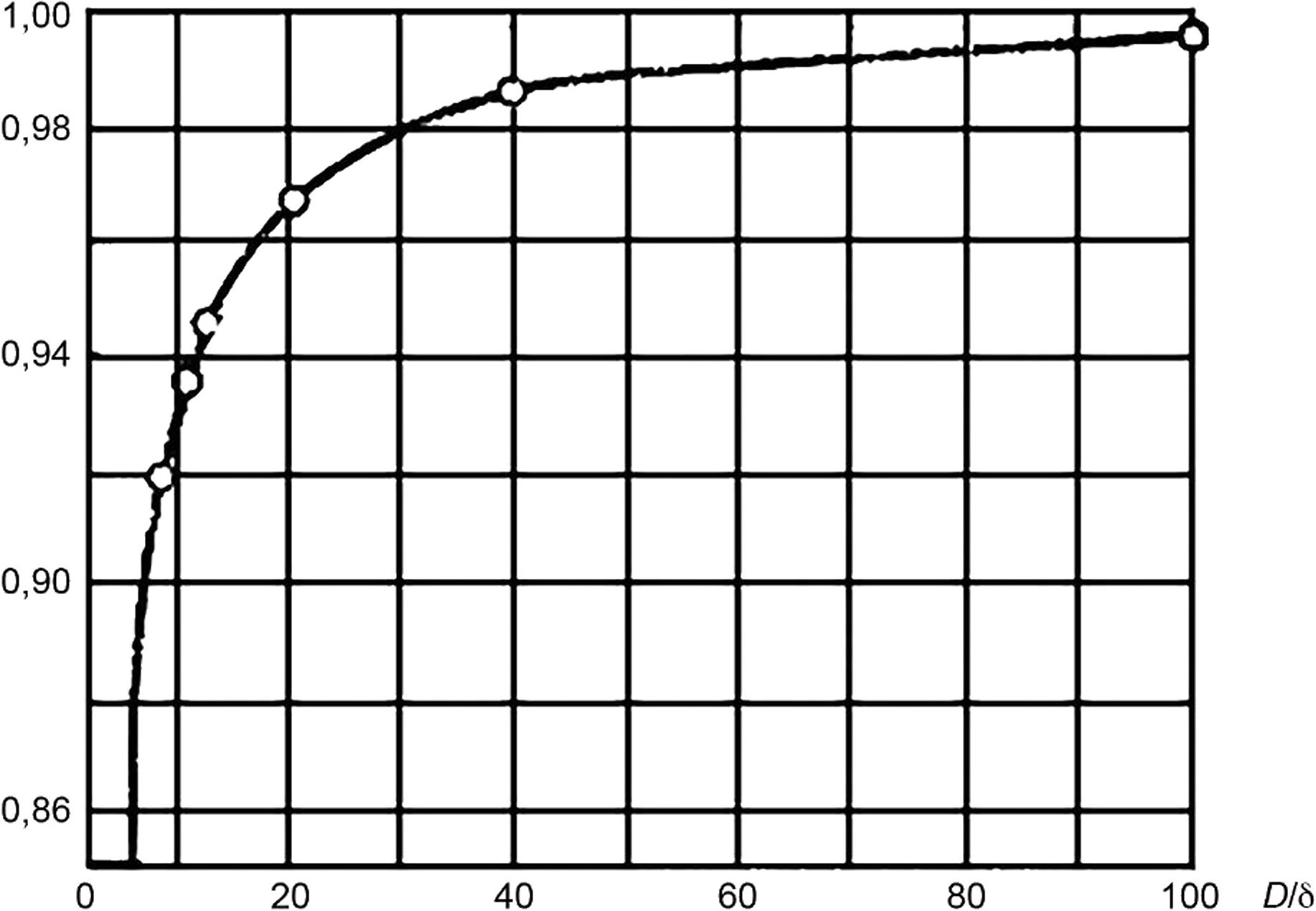

Значение коэффициента Z определяют по графику в зависимости от отношения О к 8 в соответствии с приложением Г.

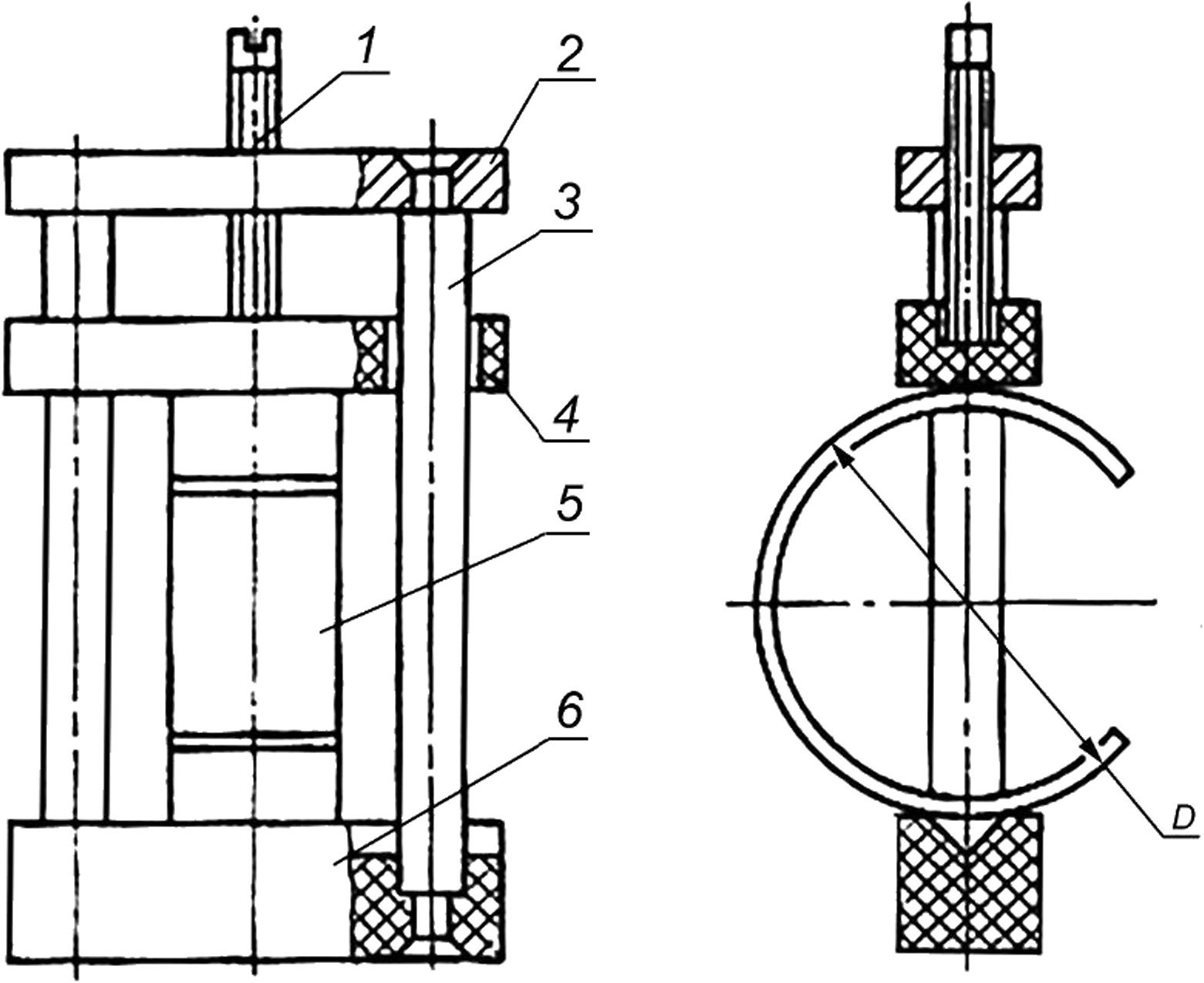

6.3.3 При проведении испытания методом заданной деформации (метод 1) в сложнонапряженном состоянии (изгиб с кручением), напряжения изгиба и кручения создают по схеме, приведенной на рисунке 3, в специальных приспособлениях (скобах).

Рисунок 3 — Схема испытания изгибом и кручением

5

ГОСТ 9.920—2024

Конструкция скобы приведена в приложении Д.

Стрелу прогиба при изгибе /3, мм, вычисляют по формуле

х 1350а

$ “ Е • б ■

(4)

Угол скручивания ср, рад, вычисляют по формуле

90 -т ф" G 6 ’

(5)

где т — напряжение кручения, кгс/мм2;

G — модуль сдвига, кгс/мм2.

6.3.4 Так как при деформации образца отсчитывать угол скручивания затруднительно, то определяется вертикальное перемещение краевой точки образца — точки т. Точка т приведена на рисунке Д.1.

6.3.5 Вертикальное перемещение fKp, мм, вычисляют по формуле

^Кр = Ь • sin ср, (6)

где b — ширина образца, мм.

6.4 Определение расчетных напряжений при испытании методом заданной деформации

6.4.1 Испытания основного материала проводят с учетом требований ГОСТ 9.901.1 и ГОСТ 9.909 при расчетных напряжениях а, составляющих определенную долю К от предела текучести при растяжении о0 2-

6.4.2 Для алюминиевых сплавов К принимают равным 1,0; 0,9; 0,75; 0,5 и 0,25; для магниевых сплавов — 0,9; 0,75; 0,5 и 0,25.

6.4.3 Напряжения для алюминиевых сплавов о при К, равном 0,25; 0,5 и 0,75 и магниевых сплавов при К, равном 0,25 и 0,5, вычисляют по формуле

о = п0 2 ■ К. (7)

6.4.4 Напряжения в образцах из алюминиевых сплавов при К, равном 0,9 и 1,0, приведены в таблице Е.1 или могут быть определены по формулам

(8)

где А — безразмерный коэффициент,

при К = 0,9

д = ^0,2 •

а0,2-К+ 0,04-1 0"2е’ (9)

при К = 1,0

л _ 00,2 ' К

ПО,2 К + 0,2-1 О"2Е“ (10)

6.4.5 Напряжения в образцах из магниевых сплавов при К, равном 0,75 и 0,9, приведены в таблице Ж.1 или могут быть определены по формуле

®=4®о2к(1-4д2)’

(и»

где А =

_______ар,2 • К_______ а0,2-/< + 0,1-Ю^Е’

(12)

6.4.6 Напряжение кручения т принимают равным 0,5с.

6.4.7 Образцы из сварных соединений испытывают на нескольких или одном уровне напряжения. Для алюминиевых и магниевых сплавов установлены следующие значения расчетных напряжений о, МПа:

а) 140, (100), (120), (160), (180), (200) — для сплавов систем AI—Мд—Si, Al—Мд;

б) 220, (180), (200), (240), (260) — для сплавов систем AI—Си, AI—Си—Мд, AI—Си—Мд—Si, Al—Си—Li;

в) 240, (200), (220), (260), (280) — для сплавов систем AI—Zn—Мд, AI—Zn—Мд—Си.

6

ГОСТ 9.920—2024

6.4.8 Для сокращения времени испытаний или имитации работы деталей допускается испытывать образцы из алюминиевых сплавов при напряжениях, превышающих о02(К >1) — для основного материала по формулам (8) и (9), или максимальные значения в ряду приведенных напряжений — для сварных соединений.

6.5 Определение расчетных напряжений при испытании методом заданной осевой растягивающей нагрузки

6.5.1 Испытания проводят с учетом требований ГОСТ 9.901.1, ГОСТ 9.901.4 ГОСТ 9.905 и ГОСТ 9.909. Напряжения растяжения создаются на установках (схема приведена в приложении И) или других устройствах, обеспечивающих поддержание постоянной нагрузки в течение всего времени испытаний. Растягивающие усилия Р, Н, рассчитывают по формуле

P = o-S, (13)

где S — площадь поперечного сечения образца (для сварных соединений — по основному металлу), мм2.

6.5.2 При испытании на одном уровне напряжения принимают равными О,75о02 — для алюминиевых сплавов и О,5о02 — для магниевых сплавов. При испытании на нескольких уровнях указанные напряжения принимают за начальные. Следующие значения напряжений последовательно изменяют на 20 МПа.

Испытания прекращают по достижении напряжений, при которых образцы не разрушаются за базовое время испытаний.

6.5.3 Сварные соединения из алюминиевых сплавов испытывают при напряжениях, МПа:

- 120, (80), (100), (140) — для сплавов систем AI—Мд—Si, Al—Мд;

- 180, (160), (200), (220) — для сплавов систем AI—Си, AI—Си—Мд, AI—Си—Мд—Si;

- 200, (160), (180), (220), (240) — для сплавов систем AI—Zn—Мд, Al—Zn—Мд—Си.

6.5.4 Сварные соединения из магниевых сплавов испытывают при напряжениях 0,5; (0,4); (0,6) от предела прочности сварного соединения.

7 Проведение испытаний

7.1 Испытания при постоянной деформации (метод 1) алюминиевых сплавов проводят при периодическом погружении образцов в 3 %-ный раствор хлористого натрия по ГОСТ 4233 по циклу: (10 ± 0,16) мин в растворе, (50 ± 0,16) мин на воздухе при температуре окружающей среды 18 °C —25 °C.

7.2 Испытания при постоянной деформации (метод 1) магниевых сплавов проводят при периодическом погружении в 0,001 %-ный раствор хлористого натрия по циклу: (10 ± 0,16) мин в растворе, (50 ±0,16) мин на воздухе при температуре окружающей среды от 18 °C до 25 °C и во влажной атмосфере (камере) по двухступенчатому циклу:

- 1-я ступень — влажность 95 % — 98 %, температура (50 ± 2) °C, выдержка (16 ± 0,16) ч;

- 2-я ступень — влажность 95 % — 98 %, температура 18 °C — 25 °C, выдержка (8 ±0,16) ч.

7.3 Растворы следует готовить на дистиллированной воде по ГОСТ 6709. Объем раствора должен составлять не менее 10 мл на 1 см2 поверхности образца.

7.4 Смена раствора должна производиться через каждые 15 сут ± 1 ч испытаний. Раствор по мере испарения доливают дистиллированной водой.

7.5 При испытаниях методом постоянной деформации (метод 1) образцы в камере размещают таким образом, чтобы выпуклая (растянутая) сторона образца была направлена вверх.

7.6 Испытания сплавов методом заданной одноосной растягивающей нагрузки (метод 2) проводят при периодическом или при постоянном погружении образцов в растворы, указанные в 7.1—7.3. Выбор метода — по ГОСТ 9.913.

7.7 Испытания по методам 1 и 2 при периодическом погружении следует проводить без перерыва или с регулярным перерывом длительностью не более 9 ч. Допускаются нерегулярные перерывы длительностью не более 7 сут. При расчетах продолжительности испытаний необходимо учитывать календарное время.

Во время перерывов образцы должны находиться на воздухе.

7.8 Испытания методом деформации с малой постоянной скоростью (метод 3) проводят при постоянном погружении образцов в растворы, указанные в 7.1—7.3.

7

ГОСТ 9.920—2024

7.9 Испытания методом деформации с малой постоянной скоростью проводят до разрушения образца. Регистрацию величины деформации и нагрузки фиксируют в координатах деформация—сила. Масштаб диаграммы по оси деформаций не менее чем 50 : 1 и по оси нагрузок не более 5 МПа на 1 мм.

7.10 Продолжительность испытаний составляет:

а) по методу заданной деформации (метод 1) — 90 сут при периодическом и полном погружении, 180 сут — при испытании в камере;

б) по методу заданной нагрузки (метод 2) — 45 сут;

в) по методу деформации с малой постоянной скоростью (метод 3) — до разрушения образца.

При проведении испытаний по методам 1 и 2 допускается увеличивать продолжительность испытаний до 90, 180, 270 и 360 сут или уменьшать до 10, 20 или 30 сут.

7.11 При испытании методом заданной деформации (метод 1) периодически следует проводить восстановление деформации.

Для этого образец полностью разгружают и вновь деформируют на первоначальную стрелу прогиба. Восстановление деформации образцов проводят через 15 и 45 сут с момента начала испытаний, а затем через каждые 45 сут. Допускается отклонение до 2 сут.

При продолжительности испытаний менее 30 сут восстановление деформации не проводят.

7.12 Средства испытаний

7.12.1 Для проведения испытания методом постоянной деформации (метод 1) используют установки переменного погружения (УПП, «коррозионное» колесо).

7.12.2 Машины и устройства, применяемые для проведения испытаний на коррозионное растрескивание по методам 2 и 3, должны соответствовать требованиям ГОСТ 1497.

7.12.2.1 Для испытания образцов по постоянной осевой растягивающей нагрузке (метод 2) применяют типовые испытательные и специализированные машины и устройства, обеспечивающие поддержание постоянной нагрузки на образцы с точностью ±1,5 %.

7.12.2.2 Машины и устройства, применяемые для проведения испытаний_образцов с малой постоянной скоростью (метод 3) должны соответствовать по жесткости требованиям ГОСТ 28840 и допускать, согласно ГОСТ 9.901.1, выбор скоростей движения подвижного захвата в диапазоне 10—4—10—8 м/с. Погрешность в скорости нагружения должна быть в пределах 2 % от заданной скорости.

7.12.2.3 Скорость деформации образцов при испытании по методу 3 выбирают применительно к конкретно исследуемому материалу.

Оптимальную скорость деформации, которая приводит к максимальному падению пластичности материала, выбирают по результатам сочетания нагрузки и пластичности после испытания образцов с несколькими скоростями деформации.

7.12.3 Коррозионные ячейки должны быть изготовлены из химически нейтральных по отношению к коррозионной среде материалов и обеспечивать возможность подвода инертного газа и коррозионной среды, отбора проб, а также герметичность в процессе испытаний.

Захваты выводят за пределы коррозионной ячейки и изолируют от воздействия коррозионной среды.

Объем коррозионной ячейки должен обеспечивать удельный объем коррозионной среды не менее 30 см3 на 1 см2 неизолированной рабочей поверхности образца.

8 Обработка результатов испытаний

8.1 При количестве образцов 10 и более в варианте полученные данные подлежат математической обработке с построением вероятностных кривых в координатах «накопленная вероятность разрушения — время до разрушения» в соответствии с ГОСТ 8.207.

8.1.1 Вычисляют среднее арифметическое время до разрушения X, сут, по формуле

п

Х = ^-, (14)

где Xj — время до разрушения отдельного образца, сут;

п — количество образцов в варианте.

8

ГОСТ 9.920—2024

Если часть образцов не разрушилась за выбранное время испытаний, то при подсчете X учитывают продолжительность испытаний неразрушившихся образцов.

8.1.2 Дисперсию S2 вычисляют по формуле

п /

L Х/-Х

S2=^---=---. (15)

л -1 ' '

8.1.3 Среднее квадратичное отклонение S вычисляют по формуле

S = J&. (16)

8.1.4 Коэффициент вариации У, %, вычисляют по формуле

V = j-100. (17)

Дисперсию, среднее квадратическое отклонение и коэффициент вариации вычисляют только с учетом значений Х1 разрушившихся образцов.

8.1.5 Вероятность разрушений пх образца Р, %, вычисляют по формуле

p = nLl0^.1 (18)

п

где п, — порядковый номер испытанного образца в ряду последовательности разрушения образцов.

8.1.6 Далее строят вероятностные кривые, где по оси ординат откладывают накопленную вероятность разрушения, а по оси абсцисс — время до разрушения.

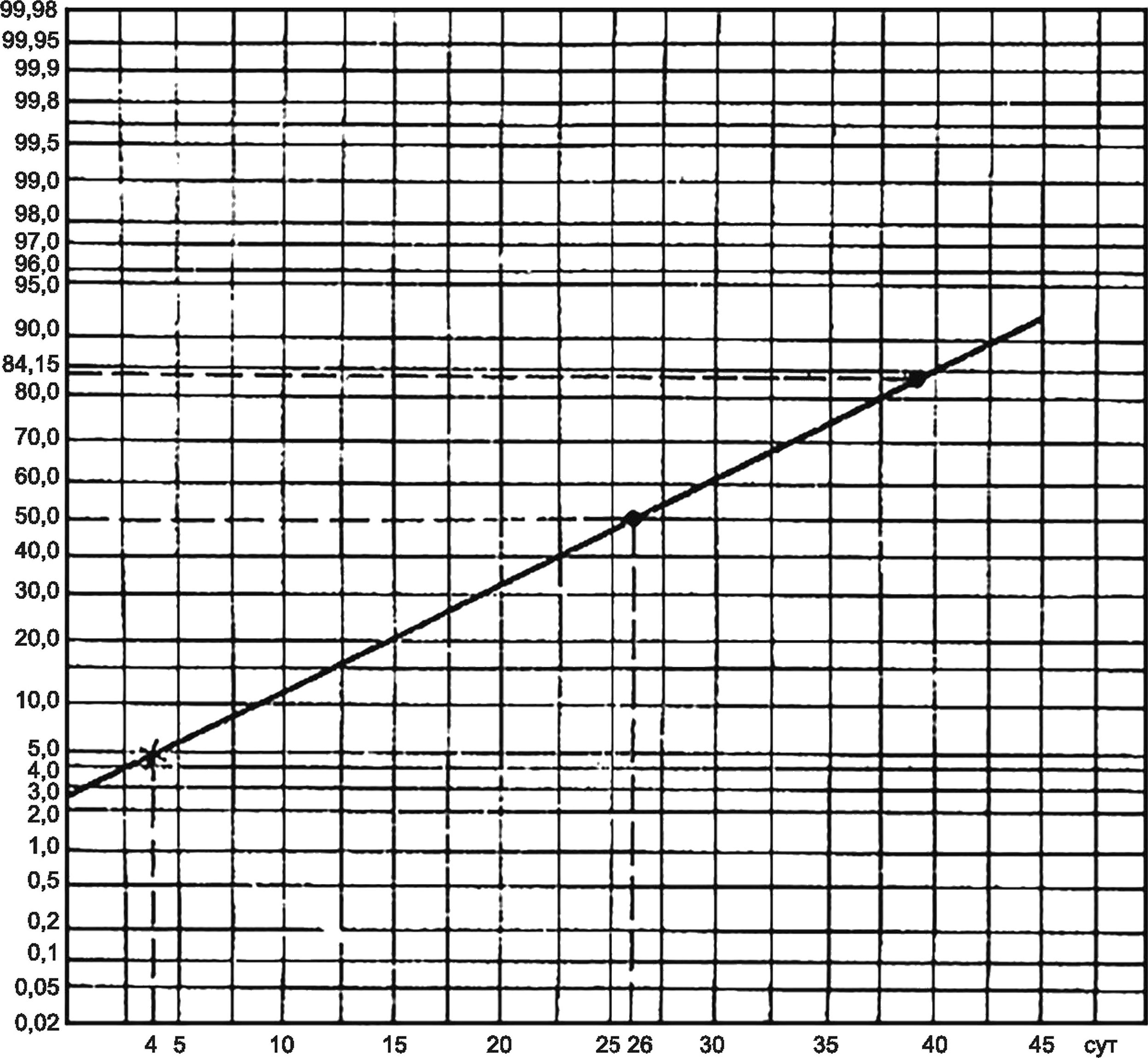

Прямую линию, характеризующую эмпирическую функцию распределения, проводят через две точки с координатами (X, Р = 50 %), (X + S; Р = 84,15 %) или с координатами (IgX, Р = 50 %), [lg(X + S), Р= 84,15 %].

Оценку сопротивления сплавов к коррозионному растрескиванию проводят при накопленной вероятности разрушения 5 % и 50 %. Пример полной математической обработки данных испытаний на коррозионное растрескивание и построения вероятностных кривых приведен в приложении К.

8.2 Для определения уровня безопасных напряжений строят график «время до разрушения — напряжение». При этом время до разрушения определяют при накопленной вероятности Р 5 % и 50 %.

8.3 При количестве образцов в варианте менее 10 определяют только среднее арифметическое время до разрушения X с указанием времени до разрушения первого и последнего образцов.

8.4 Дополнительным критерием при оценке результатов испытаний служит характер коррозионных трещин, определяемый при металлографическом исследовании шлифов.

Плоскость шлифов, изготовленных по ГОСТ 1778, должна быть перпендикулярна к рабочей поверхности образца и параллельна направлению растягивающих напряжений.

9 Требования безопасности

9.1 При проведении работ по подготовке образцов и оборудования к испытаниям и при проведении испытаний необходимо учитывать возможность воздействия следующих опасных производственных факторов на организм человека: воздействие растворов кислот и щелочей и паров органических растворителей, а также опасность поражения электрическим током.

9.2 Персонал должен быть ознакомлен со степенью токсичности применяемых веществ и с требованиями безопасности, установленными в ГОСТ 12.1.007.

9.3 Уровни концентрации вредных веществ в воздухе рабочей зоны не должны превышать предельно допустимых значений, установленных в ГОСТ 12.1.005.

9.4 Вентиляция в помещении для проведения работ по подготовке поверхности образцов должна удовлетворять требованиям ГОСТ 12.4.021.

9

ГОСТ 9.920—2024

9.5 Помещения, предназначенные для испытаний, должны удовлетворять требованиям пожарной безопасности по ГОСТ 12.1.004 и нормативно-технической документации1) государства, принявшего настоящий стандарт.

9.6 Помещения для испытаний должны иметь аварийное освещение или переносные светильники с автономным питанием, средства пожаротушения, средства для оказания первой помощи пострадавшим.

Приложение А (рекомендуемое)

Схемы вырезки образцов

в — прессованная полоса

г — поковка

Направление вырезки: Д — долевое; П — поперечное; В — высотное; Р — радиальное; X — хордовое

Рисунок А.1 — Схемы вырезки образцов

1) В Российской Федерации действует СанПиН 2.1.3684-21 «Санитарно-эпидемиологические требования к содержанию территорий городских и сельских поселений, к водным объектам, питьевой воде и питьевому водоснабжению, атмосферному воздуху, почвам, жилым помещениям, эксплуатации производственных, общественных помещений, организации и проведению санитарно-противоэпидемических (профилактических) мероприятий».

10

ГОСТ 9.920—2024

Приложение Б (рекомендуемое)

Схемы вырезки образцов для испытаний при постоянной осевой нагрузке и при деформации с малой постоянной скоростью

OQZy I / 08^

Рисунок Б.1 — Форма и размеры образцов для испытаний при постоянной осевой нагрузке и при деформации с малой постоянной скоростью

11

ГОСТ 9.920—2024

Приложение В (справочное)

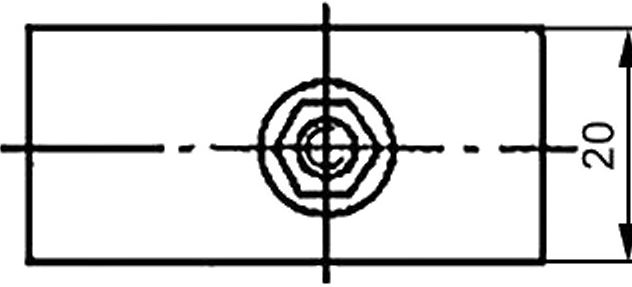

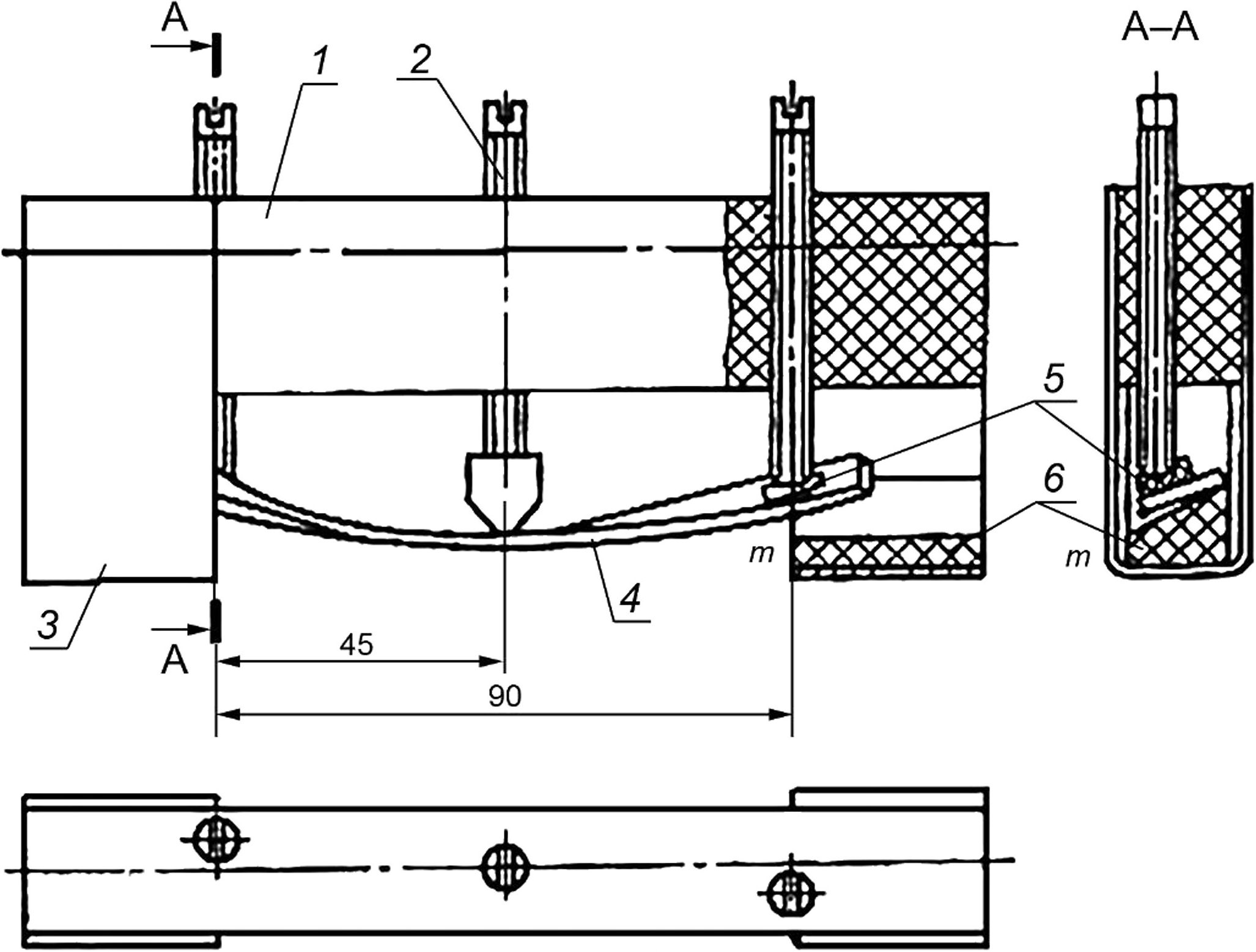

Сжатие кольцевого образца в струбцине или стяжной шпилькой

1 — стяжная шпилька из сплава титана или стали марки 12X18Н9Т; 2 — гайка из сплава титана или стали марки 12Х18Н9Т;

3 — текстолитовая прокладка; 4 — кольцевой образец

Рисунок В.1 — Схема деформации кольцевого образца стяжной шпилькой

1 — нажимной винт из сплава титана или стали марки 12Х18Н9Т; 2 — верхняя перекладина из сплава титана или стали марки 12Х18Н9Т; 3 — направляющая из сплава титана или стали марки 12Х18Н9Т; 4 — текстолитовая подвижная перекладина;

5 — кольцевой образец; б — текстолитовая нижняя перекладина

Рисунок В.2 — Схема деформации кольцевого образца в струбцине

12

ГОСТ 9.920—2024

Приложение Г (обязательное)

Зависимость поправочного коэффициента от отношения внешнего диаметра кольцевого образца к толщине его стенки

Поправочный коэффициент Z

Отношение внешнего диаметра D кольцевого образца к толщине его стенки 5

Рисунок Г.1 — График зависимости поправочного коэффициента от отношения внешнего диаметра кольцевого образца к толщине его стенки

13

ГОСТ 9.920—2024

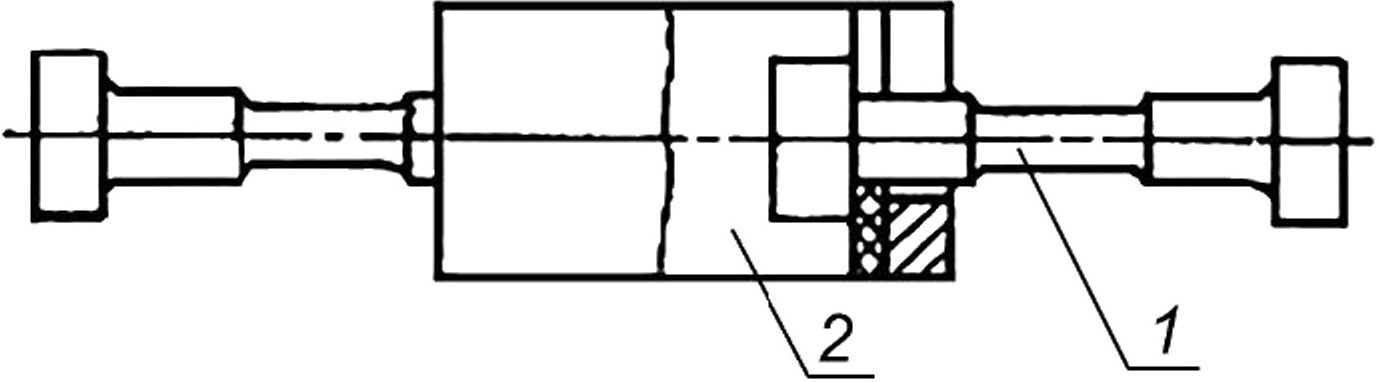

Приложение Д (справочное)

Приспособление для испытаний плоских образцов при заданной деформации в сложнонапряженном состоянии (изгиб с кручением)

Примечание — Скобу, серьгу, образец и прокладки изготавливают из текстолита; шпильку изготавливают из сплава титана или стали марки 12Х18Н9Т.

1 — скоба; 2 — шпилька; 3 — серьга; 4 — образец; 5, 6 — прокладки

Рисунок Д.1 — Схема приспособления (скобы) для испытаний плоских образцов

14

ГОСТ 9.920—2024

Приложение Е (справочное)

Определение расчетных напряжений в образцах из алюминиевых сплавов для значений, равных 0,9 и 1,0

Таблица Е.1 — Расчетные напряжения в образцах из алюминиевых сплавов для значений К, равных 0,9 и 1,0

В мегапаскалях

К °о,2 | о | К °о,2 | а | ^ °0,2 | ||||

К= 1,0 | К = 0,9 | К= 1,0 | К= 0,9 | К = 1,0 | К= 0,9 | |||

100,0 | 142,0 | 120,0 | 270,0 | 348,0 | 295,0 | 440,0 | 535,0 | 467,0 |

105,0 | 148,0 | 125,0 | 275,0 | 354,0 | 300,0 | 445,0 | 541,0 | 471,0 |

110,0 | 155,0 | 131,0 | 280,0 | 359,0 | 305,0 | 450,0 | 546,0 | 477,0 |

115,0 | 160,0 | 136,0 | 285,0 | 365,0 | 310,0 | 455,0 | 551,0 | 481,0 |

120,0 | 167,0 | 141,0 | 290,0 | 370,0 | 315,0 | 460,0 | 556,0 | 486,0 |

125,0 | 173,0 | 146,0 | 295,0 | 376,0 | 320,0 | 465,0 | 562,0 | 492,0 |

130,0 | 180,0 | 152,0 | 300,0 | 382,0 | 325,0 | 470,0 | 567,0 | 496,0 |

135,0 | 186,0 | 157,0 | 305,0 | 387,0 | 330,0 | 475,0 | 572,0 | 502,0 |

140,0 | 193,0 | 162,0 | 310,0 | 392,0 | 335,0 | 480,0 | 577,0 | 506,0 |

145,0 | 199,0 | 167,0 | 315,0 | 398,0 | 341,0 | 485,0 | 583,0 | 511,0 |

150,0 | 205,0 | 172,0 | 320,0 | 404,0 | 346,0 | 490,0 | 588,0 | 517,0 |

155,0 | 211,0 | 177,0 | 325,0 | 409,0 | 351,0 | 495,0 | 593,0 | 521,0 |

160,0 | 218,0 | 183,0 | 330,0 | 414,0 | 355,0 | 500,0 | 599,0 | 527,0 |

165,0 | 223,0 | 188,0 | 335,0 | 420,0 | 360,0 | 505,0 | 605,0 | 532,0 |

170,0 | 230,0 | 193,0 | 340,0 | 426,0 | 366,0 | 510,0 | 610,0 | 536,0 |

175,0 | 236,0 | 198,0 | 345,0 | 431,0 | 371,0 | 515,0 | 615,0 | 542,0 |

180,0 | 242,0 | 203,0 | 350,0 | 436,0 | 376,0 | 520,0 | 620,0 | 547,0 |

185,0 | 248,0 | 208,0 | 355,0 | 442,0 | 381,0 | 525,0 | 625,0 | 552,0 |

190,0 | 254,0 | 213,0 | 360,0 | 448,0 | 386,0 | 530,0 | 631,0 | 557,0 |

195,0 | 260,0 | 218,0 | 365,0 | 453,0 | 391,0 | 535,0 | 637,0 | 562,0 |

200,0 | 266,0 | 224,0 | 370,0 | 458,0 | 396,0 | 540,0 | 642,0 | 567,0 |

205,0 | 272,0 | 228,0 | 375,0 | 464,0 | 401,0 | 545,0 | 647,0 | 571,0 |

210,0 | 278,0 | 234,0 | 380,0 | 470,0 | 406,0 | 550,0 | 652,0 | 577,0 |

215,0 | 283,0 | 239,0 | 385,0 | 475,0 | 411,0 | 555,0 | 657,0 | 582,0 |

220,0 | 289,0 | 244,0 | 390,0 | 481,0 | 416,0 | 560,0 | 662,0 | 587,0 |

225,0 | 295,0 | 249,0 | 395,0 | 486,0 | 421,0 | 565,0 | 667,0 | 592,0 |

230,0 | 300,0 | 254,0 | 400,0 | 492,0 | 426,0 | 570,0 | 673,0 | 597,0 |

235,0 | 307,0 | 259,0 | 405,0 | 497,0 | 431,0 | 575,0 | 679,0 | 602,0 |

240,0 | 313,0 | 264,0 | 410,0 | 502,0 | 436,0 | 580,0 | 684,0 | 607,0 |

245,0 | 318,0 | 269,0 | 415,0 | 508,0 | 441,0 | 585,0 | 689,0 | 612,0 |

250,0 | 324,0 | 275,0 | 420,0 | 513,0 | 446,0 | 590,0 | 694,0 | 617,0 |

255,0 | 330,0 | 280,0 | 425,0 | 518,0 | 451,0 | 595,0 | 699,0 | 622,0 |

260,0 | 336,0 | 284,0 | 430,0 | 524,0 | 456,0 | 600,0 | 704,0 | 627,0 |

265,0 | 342,0 | 290,0 | 435,0 | 529,0 | 461,0 | |||

15

ГОСТ 9.920—2024

Приложение Ж (справочное)

Определение расчетных напряжений в образцах из магниевых сплавов для значений, равных 0,75 и 0,9

Таблица Ж.1 — Расчетные напряжения в образцах из магниевых сплавов для значений К, равных 0,75 и 0,9

В мегапаскалях

К ’ °0,2 | О | К ' °о,2 | о | К ' °о,2 | о |

100 | 125 | 205 | 237 | 310 | 345 |

105 | 131 | 210 | 242 | 315 | 350 |

110 | 136 | 215 | 247 | 320 | 355 |

115 | 142 | 220 | 252 | 325 | 360 |

120 | 147 | 225 | 258 | 330 | 365 |

125 | 153 | 230 | 263 | 335 | 370 |

130 | 158 | 235 | 268 | 340 | 375 |

135 | 163 | 240 | 273 | 345 | 380 |

140 | 169 | 245 | 278 | 350 | 386 |

145 | 174 | 250 | 283 | 355 | 391 |

150 | 179 | 255 | 289 | 360 | 396 |

155 | 185 | 260 | 294 | 365 | 401 |

160 | 190 | 265 | 299 | 370 | 406 |

165 | 195 | 270 | 304 | 375 | 411 |

170 | 201 | 275 | 309 | 380 | 416 |

175 | 206 | 280 | 314 | 385 | 421 |

180 | 211 | 285 | 319 | 390 | 426 |

185 | 216 | 290 | 324 | 395 | 431 |

190 | 221 | 295 | 329 | 400 | 436 |

195 | 227 | 300 | 335 | ||

200 | 232 | 305 | 340 |

16

ГОСТ 9.920—2024

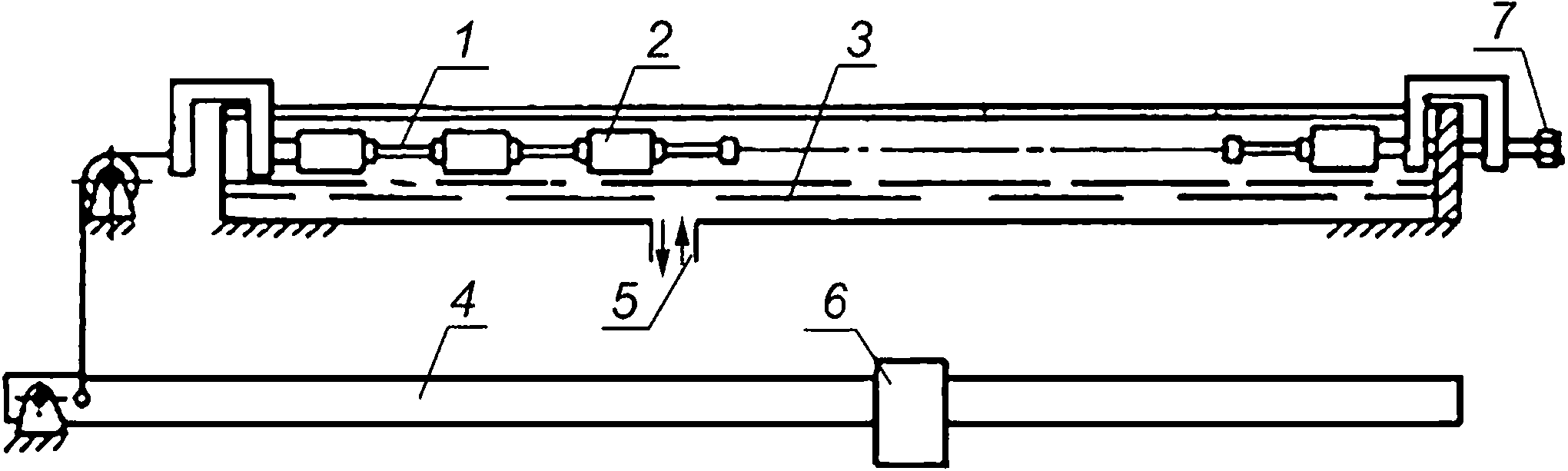

Приложение И (справочное)

Схема установки для испытания образцов на коррозионное растрескивание при постоянной осевой растягивающей нагрузке

а — схема установки

б — соединение образцов в цепочку при помощи муфт

1 — образец; 2 — муфта; 3 — коррозионная среда; 4 — рычажная система; 5 — штуцер для подачи раствора; б — подвижный груз; 7 — нагружающий винт

Рисунок И.1 — Схема установки для испытания образцов

17

ГОСТ 9.920—2024

Приложение К (справочное)

Пример полной математической обработки данных испытаний на коррозионное растрескивание

К.1 Применяют следующие значения времени до появления трещины (времени до разрушения): 8, 13, 16, 19, 21,28, 35, 37, 42, 45 сут.

К.2 Вычисляют среднее арифметическое время до разрушения, X:

п

^Х/

м 8+13+ ... + 45 263 п ~ 10 “10 “26‘

К.З Вычисляют дисперсию S2:

s2 _ ~ Ч J8 - 26)2 ++ (4S - 26)2

п-1 9

К.4 Вычисляют среднее квадратичное отклонение S:

$ = ^ = ^2,9.

К.5 Вычисляют коэффициент вариации V:

V = X■ 100 = • 100 = 49,6 %.

X 26

К.6 Данные математической обработки приведены в таблице К.1 и на рисунке К.1.

Таблица К.1 — Пример полной математической обработки данных испытаний на коррозионное растрескивание

Номер образца | Р, % | X | Xj-X | (Х,-Х)2 | S2 | S | V, % | |

сут | ||||||||

1 | 5 | 8 | 18 | 324 | ||||

2 | 15 | 13 | 13 | 169 | ||||

3 | 25 | 15 | 11 | 121 | ||||

4 | 35 | 19 | 7 | 49 | ||||

5 | 45 | 21 | 26 | 5 | 25 | 167,9 | 12,9 | 49,6 |

6 | 55 | 28 | 2 | 4 | ||||

7 | 65 | 35 | 9 | 81 | ||||

8 | 75 | 37 | 11 | 121 | ||||

9 | 85 | 42 | 16 | 256 | ||||

10 | 95 | 45 | 19 | 361 | ||||

18

ГОСТ 9.920—2024

%

Рисунок К.1 — График к примеру полной математической обработки данных испытаний на коррозионное растрескивание

19

ГОСТ 9.920—2024

УДК [669.715:620.193+669.721.5:620]:006.354

МКС 77.040.99

77.060

Ключевые слова: сплавы алюминиевые, сплавы магниевые без защитных покрытий, защита от коррозии, ускоренные испытания, коррозионное растрескивание, методы испытаний

Редактор Е.В. Якубова Технический редактор И.Е. Черепкова Корректор И.А. Королева Компьютерная верстка И.А. Налейкиной

Сдано в набор 21.10.2024. Подписано в печать 01.11.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 2,79. Уч.-изд. л. 2,23.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.