ГОСТ Р 57281-2016

Группа Т51

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Техническая диагностика

СИСТЕМА ЭКСПЛУАТАЦИОННОГО МОНИТОРИНГА РЕСУРСА ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ РЕАКТОРНЫХ УСТАНОВОК

Общие требования

Technical diagnostics.

Monitoring system of resource of reactor installations equipment and piping. General requirements

ОКС 77.040

Дата введения 2017-10-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 132 "Техническая диагностика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 ноября 2016 г. N 1772-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты" В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

В настоящее время один из наиболее перспективных подходов к оценке технического состояния оборудования и трубопроводов реакторных установок основан на использовании результатов эксплуатационного мониторинга ресурса.

Эксплуатационный мониторинг ресурса реакторных установок состоит в том, что на базе достоверных данных о конструктивном исполнении и начальном состоянии металла оборудования и трубопроводов после изготовления и монтажа осуществляется регистрация фактической нагруженности и модели эксплуатации. Кроме того, проводится постоянный контроль за выработанным ресурсом установок путем математического моделирования процессов деформирования, накопления и развития повреждений в материале оборудования и трубопроводов и периодическое диагностирование их технического состояния в доступных местах.

Использование системы эксплуатационного мониторинга ресурса снижает степень опасности возникновения внезапных отказов и аварийных ситуаций на реакторных установках.

1 Область применения

Настоящий стандарт устанавливает общие требования к системе эксплуатационного мониторинга ресурса оборудования и трубопроводов реакторных установок любого типа.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 20911 Техническая диагностика. Термины и определения

ГОСТ Р 53564 Контроль состояния и диагностика машин. Мониторинг состояния оборудования опасных производств. Требования к системам мониторинга

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 20911, ГОСТ 27.002.

3.2 В настоящем стандарте применены следующие сокращения:

АЭ - акустическая эмиссия;

БД - база данных;

КИН - коэффициент интенсивности напряжений;

КРН - коррозионное растрескивание под напряжением;

КСУ ТС - комплексная система управления техническими средствами;

НК - неразрушающий контроль;

РУ - реакторная установка;

СЭМР - система эксплуатационного мониторинга ресурса;

УЗК - ультразвуковой контроль;

ФМЭ - фактическая модель эксплуатации;

ЧТД - чертежно-техническая документация;

ЭМР - эксплуатационный мониторинг ресурса.

4 Общие положения

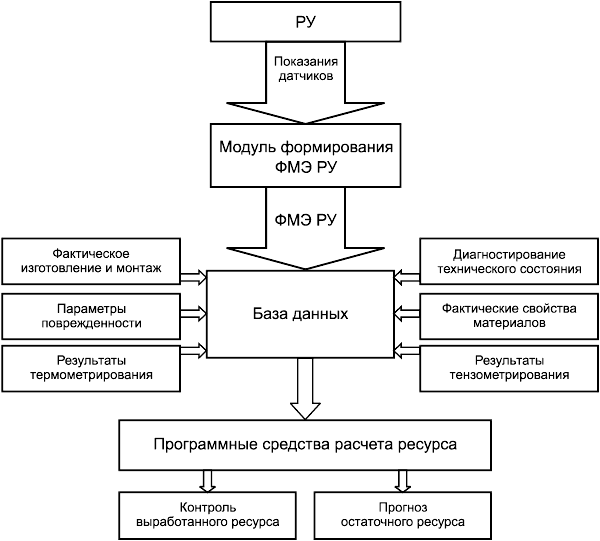

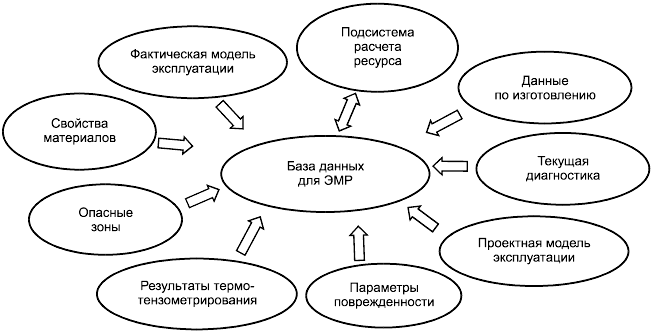

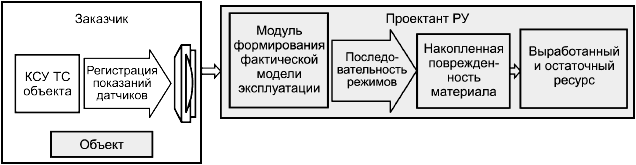

4.1 Принципиальная схема организации ЭМР представлена на рисунке 1.

Рисунок 1 - Принципиальная схема организации ЭМР

4.2 СЭМР должна решать следующие задачи:

- контроль за выработанным и прогноз остаточного ресурса на всех стадиях эксплуатации РУ;

- выявление потенциальных индивидуальных возможностей по увеличению долговечности конструктивных элементов для обоснования продления их назначенных сроков службы и ресурса;

- оптимизация модели эксплуатации РУ с целью снижения темпов накопления повреждений в наиболее нагруженных конструктивных узлах.

5 Структура системы эксплуатационного мониторинга ресурса реакторной установки

5.1 Структура СЭМР должна отвечать требованиям, предъявляемым ГОСТ Р 53564 к системам третьего класса и включать в себя следующие основные компоненты:

- БД, предназначенную для сбора, обработки и хранения информации, необходимой для моделирования процессов накопления повреждений и контроля выработанного и прогноза остаточного ресурса оборудования и трубопроводов РУ в процессе эксплуатации;

- методы и средства диагностики технического состояния материала оборудования и систем РУ, контроля качества изготовления, монтажа и ремонта оборудования;

- комплекс нештатных средств НК, состоящий из устройств, датчиков, аппаратуры управления, обработки сигналов и регистрации результатов контроля, методик контроля и вспомогательных средств и предназначенный для проведения предэксплуатационного и периодического контроля металла оборудования и сварных соединений в доступных местах;

- методические и программные средства, обеспечивающие формирование фактической и прогнозируемой моделей эксплуатации РУ.

5.2 Компоненты СЭМР должны обеспечивать:

- мониторинг процесса эксплуатации РУ на базе регистрации последовательности режимов эксплуатации;

- математическое моделирование процесса накопления повреждений в критических конструктивных элементах согласно зарегистрированной последовательности режимов эксплуатации;

- периодическое диагностирование технического состояния материала конструктивных элементов в процессе эксплуатации в доступных местах;

- контроль выработанного и остаточного ресурса оборудования и трубопроводов.

5.3 Сервисные программные средства должны обеспечивать заполнение и анализ хранимой в БД информации, анализ требований к модели эксплуатации РУ в различные периоды, формирование прогнозных моделей эксплуатации РУ и визуализацию результатов расчета выработанного и остаточного ресурса контролируемых конструктивных узлов.

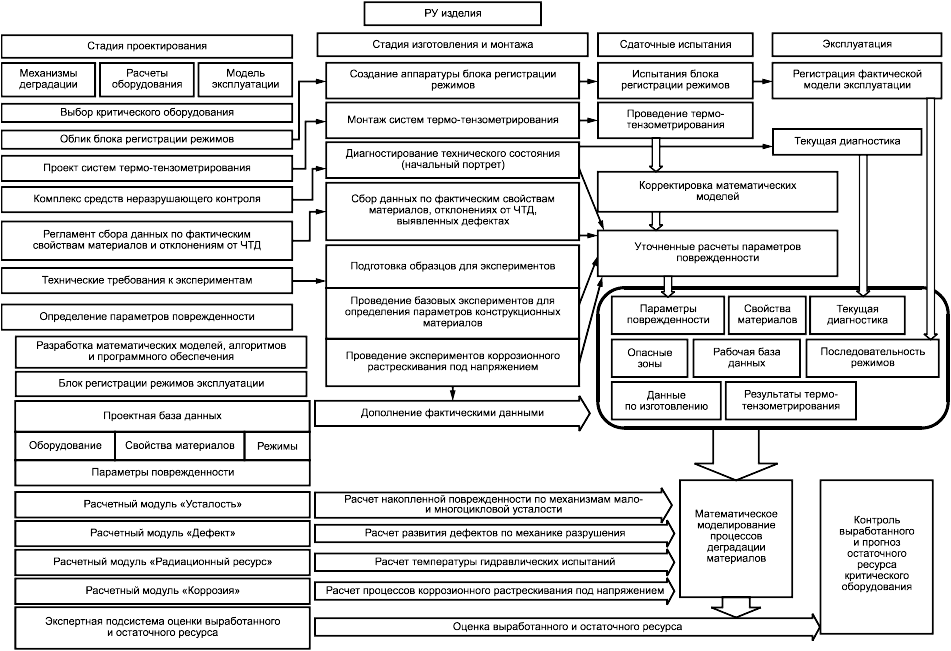

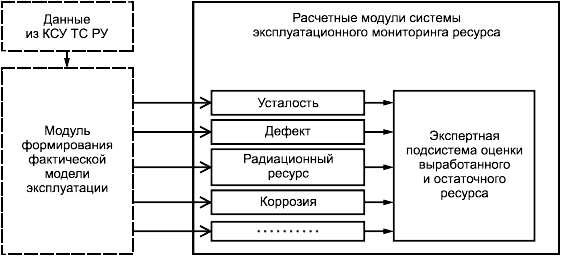

5.4 Схема структуры СЭМР представлена на рисунке 2, организационная схема СЭМР приведена на рисунке 3.

|

Рисунок 2 - Схема структуры СЭМР

Рисунок 3 - Организационная схема СЭМР

6 Модуль формирования фактической модели эксплуатации реакторной установки

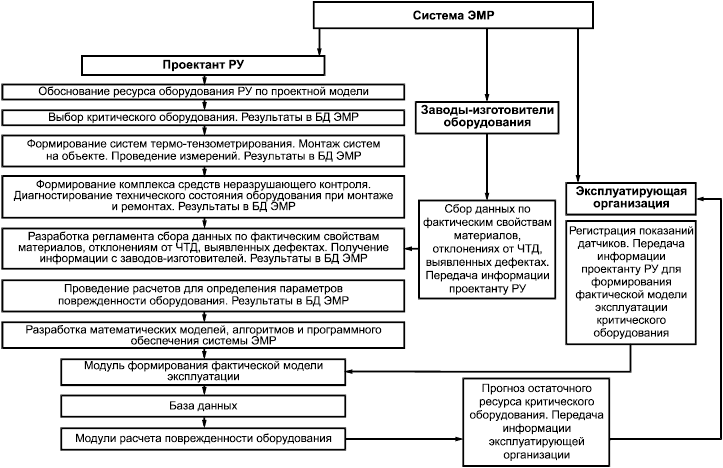

6.1 Модуль формирования ФМЭ должен обеспечивать сбор данных о ФМЭ критического оборудования и систем РУ, фиксацию последовательности прохождения эксплуатационных режимов и занесение информации в базу данных СЭМР. Принципиальная схема работы модуля представлена на рисунке 4.

6.2 Информация о параметрах работы РУ должна периодически фиксироваться в установленной на РУ штатной КСУ ТС с помощью внешних накопителей информации и переноситься в модуль формирования ФМЭ, установленный на компьютере проектанта РУ, на котором происходит распознавание режимов и формирование ФМЭ.

6.3 Программное обеспечение модуля должно содержать:

- математическую диагностическую модель;

- блок распознавания режимов эксплуатации;

- блок регистрации режимов эксплуатации.

6.4 На основании работы блоков распознавания и регистрации режимов эксплуатации формируют ФМЭ и передают в БД СЭМР.

Рисунок 4 - Принципиальная схема работы модуля формирования ФМЭ РУ

7 База данных

7.1 БД СЭМР должна обеспечивать:

- сбор данных, необходимых для оценки ресурсных показателей оборудования и систем в процессе эксплуатации;

- создание информационной системы для мониторинга технического состояния с учетом эволюции остаточной прочности основных элементов оборудования и систем РУ;

- информационную поддержку обоснования продления назначенных сроков службы и ресурса оборудования и систем РУ на следующий временной интервал;

- информационную поддержку периодической оценки технического состояния, выработанного и остаточного ресурса конструктивных элементов оборудования и систем, определяющих их ресурс.

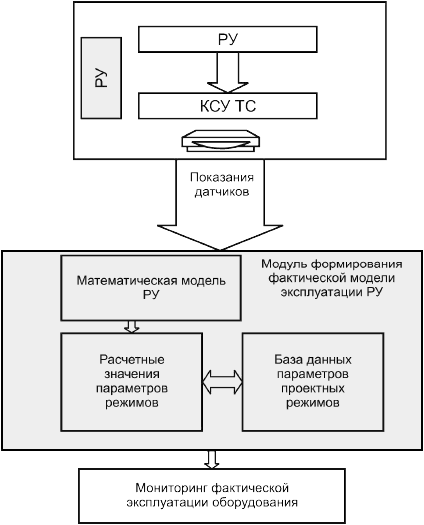

7.2 БД СЭМР (рисунок 5) должна обеспечивать хранение следующей информации:

- общую структуру РУ, конструктивных элементов, критических контролируемых зон;

- параметры отступлений от ЧТД критических элементов при изготовлении и монтаже;

- начальную поврежденность контролируемых зон;

- состав конструкционных материалов, их фактические физико-механические характеристики, параметры математических моделей деформирования, накопления повреждений, развития дефектов;

- параметры процессов деформирования, накопления повреждений, развития дефектов для контролируемой зоны в зависимости от режима модели эксплуатации с учетом фактического конструктивного исполнения и механических свойств конструкционных материалов;

- критерии предельных состояний для каждого критического узла;

- ФМЭ РУ;

- проектную модель эксплуатации РУ;

- результаты термотензометрирования;

- результаты диагностики технического состояния материала оборудования и систем РУ периодически в процессе эксплуатации в доступных местах.

Рисунок 5 - БД СЭМР

7.3 БД должна обеспечивать:

- ввод информации в базу данных;

- хранение введенной информации;

- регулируемый доступ к введенной информации;

- отбор необходимой информации по запросам пользователей;

- формирование отчетных документов;

- вывод необходимой информации на экран, в файл и на печать;

- допуск возможности расширения номенклатуры оборудования, документов вывода и запроса, методов анализа.

7.4 БД должна создаваться с использованием модульного принципа, обеспечивающего поэтапное создание общей системы на основе различных программных модулей.

8 Система сбора исходной информации

8.1 Требования к сбору данных по фактическим свойствам конструкционных материалов при изготовлении и монтаже

8.1.1 В рамках СЭМР должен осуществляться сбор информации по фактическим свойствам конструкционных материалов критического оборудования при изготовлении и монтаже. На этапе создания БД на критические конструктивные элементы разработчик изделия разрабатывает технический паспорт, в который заносят информацию, полученную в процессе изготовления, монтажа и эксплуатации. Допускается данные технического паспорта включать в состав формуляра оборудования.

8.1.2 На этапе изготовления для критических конструктивных элементов предприятие-изготовитель заносит в технический паспорт или формуляр фактические физико-механические характеристики конструкционных материалов. Информацию заносят в БД.

8.1.3 На этапе монтажа для критических конструктивных элементов предприятие, осуществляющее монтаж, заносит в технический паспорт или формуляр фактические физико-механические характеристики конструкционных материалов, используемых при монтаже. Информацию заносят в БД.

8.2 Требования к сбору данных об отклонениях от ЧТД и выявленных дефектах при изготовлении и монтаже

8.2.1 В рамках СЭМР разрабатывают регламент сбора данных об отклонениях от ЧТД и выявленных дефектах при изготовлении и монтаже. Осуществляют сбор следующей информации:

- об отступлениях от ЧТД при изготовлении и монтаже. Информацию представляют в описательной форме с отражением сущности отступления и в численной форме (изменение геометрии, формы, зазоров и т.д.);

- о топологии и геометрии дефектов.

8.2.2 На этапе создания БД для критических конструктивных элементов разработчик изделия разрабатывает технический паспорт, в который заносят информацию, полученную в процессе изготовления, монтажа и эксплуатации. Допускается данные технического паспорта включать в состав формуляра оборудования.

8.2.3 На этапе изготовления для критических конструктивных элементов предприятие-изготовитель заносит в технический паспорт или формуляр:

- фактические конструктивные и геометрические характеристики (включая наличие несоответствий требованиям конструкторской документации);

- результаты контроля качества изготовления с указанием методов и параметров контроля.

Информацию заносят в БД СЭМР.

8.2.4 На этапе монтажа для критических конструктивных элементов предприятие, осуществляющее монтаж, заносит в технический паспорт или формуляр:

- фактические конструктивные и геометрические характеристики и наличие несоответствий ЧТД;

- результаты контроля качества монтажа с указанием методов и параметров контроля.

Информацию заносят в БД СЭМР.

9 Использование нештатных средств контроля технического состояния реакторной установки

9.1 Система ультразвукового неразрушающего контроля

9.1.1 Компьютерная система УЗК с когерентной обработкой данных должна обеспечивать автоматический контроль технического состояния основного металла и стыковых сварных соединений оборудования.

9.1.2 Используемая в системе УЗК обработка ультразвуковых эхо-сигналов должна обеспечивать определение координат, топологию и размеры дефектов.

9.1.3 Метод УЗК в СЭМР используют для контроля сварных соединений с целью выявления плоскостных и объемно-плоскостных дефектов по всему сечению сварных швов.

9.1.4 Систему УЗК используют при изготовлении оборудования и в период проведения ремонтных работ в заводских условиях.

9.2 Система контроля поврежденности материала конструктивных элементов спектрально-акустическим методом

9.2.1 Основные технические требования к контролю поврежденности спектрально-акустическим методом:

- измерение спектрально-акустических характеристик материала в исходном состоянии;

- оценка поврежденности по объему материала конструктивных элементов РУ, эксплуатирующихся в условиях интенсивных силовых и термоциклических воздействий.

9.2.2 Рекомендуемый к использованию импульсный спектрально-акустический метод должен использовать спектральные характеристики ультразвуковых импульсов, чувствительные к структурно-механическому состоянию материала РУ и объемному содержанию накапливающихся в процессе эксплуатации дефектов.

9.2.3 Спектрально-акустический контроль проводят после монтажа оборудования и периодически в процессе эксплуатации РУ при проведении плановых и внеплановых ремонтов в доступных для диагностирования местах.

9.3 Система АЭ контроля развивающихся дефектов

9.3.1 Метод АЭ используют для обнаружения развивающихся дефектов в конструктивных элементах, изготовленных из стали перлитного класса.

9.3.2 Метод АЭ используют для контроля герметичности запорной арматуры при периодических гидроопрессовках или заводском ремонте в целях обнаружения утечек теплоносителя по затвору и относительно внешней среды и для определения местоположения утечек.

9.4 Система термометрирования

9.4.1 Систему термометрирования используют для измерения температурных полей элементов конструкций при эксплуатационных условиях с применением термопреобразователей и соответствующего измерительно-вычислительного комплекса.

9.4.2 Систему термометрирования используют для исследования неравномерности распределения температур элементов конструкций.

9.4.3 Систему термометрирования используют при комплексных испытаниях РУ после постройки.

9.5 Система тензометрирования

9.5.1 Тензометрирование проводят для оборудования, подвергающегося значительным нестационарным термоциклическим нагрузкам.

9.5.2 Нештатную систему тензометрирования используют при комплексных испытаниях РУ после постройки.

10 Расчетные модули оценки ресурса материала реакторной установки

10.1 Общие требования к расчетным модулям СЭМР

Расчетные модули СЭМР должны обеспечивать возможность выполнения следующих функций:

- контроль выработанного и остаточного ресурса материала конструктивных элементов по механизмам мало- и многоцикловой усталости на базе расчетных оценок поврежденности конструкционного материала в контролируемых зонах конструктивных элементов;

- контроль ресурса оборудования РУ по механизмам развития дефекта на базе расчетных оценок развития имеющихся дефектов по линейной механике разрушения;

- контроль ресурса оборудования РУ по механизмам радиационного охрупчивания на базе расчетной оценки температуры гидравлических испытаний корпуса реактора в зависимости от флюенса быстрых нейтронов;

- контроль ресурса оборудования РУ по механизмам КРН на базе расчетного исследования процессов КРН в материалах конструкций при переменных и циклических термосиловых нагружениях в условиях агрессивного воздействия коррозионных сред.

10.2 Программная реализация расчетных модулей СЭМР

Общая схема взаимодействия расчетных модулей системы СЭМР представлена на рисунке 6.

Рисунок 6 - Общая схема взаимодействия расчетных модулей системы СЭМР

10.3 При проектировании и разработке СЭМР используют принцип модульности, обеспечивающий возможность подключения дополнительных подсистем контроля ресурса оборудования РУ по дополнительным механизмам деградации материала.

10.4 Расчетный модуль "Усталость"

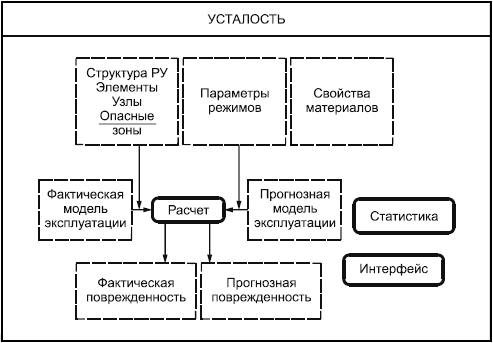

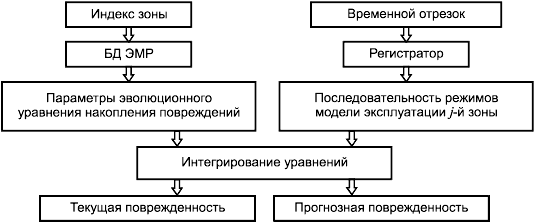

10.4.1 Схема работы расчетного модуля "Усталость" представлена на рисунке 7.

Рисунок 7 - Схема работы расчетного модуля "Усталость"

10.4.2 Основными компонентами модуля являются:

- расчетная программа накопления повреждений материала опасных зон;

- блок расчета статистических данных;

- интерфейс пользователя.

10.4.3 Программа расчета накопления повреждений материала опасных зон работает в двух основных режимах:

- режим расчета фактической текущей поврежденности материала опасных зон;

- режим расчета прогнозной поврежденности материала опасных зон.

10.4.4 Режим расчета фактической текущей поврежденности материала опасных зон включает выполнение расчета накопления поврежденности материала опасных зон за текущий период эксплуатации.

10.4.5 Исходными данными режима расчета фактической текущей поврежденности являются:

- поврежденность материала опасных зон, накопленная в конце предыдущего периода эксплуатации;

- последовательность выполненных режимов эксплуатации текущего периода;

- параметры оборудования, режимов и материалов, необходимые для выполнения расчета.

10.4.6 Результатом расчета фактической текущей поврежденности является поврежденность материала опасных зон, накопленная за текущий период.

10.4.7 Режим расчета прогнозной поврежденности материала опасных зон включает выполнение следующих действий:

- формирование прогнозной истории дальнейшей эксплуатации;

- выполнение расчета прогнозной поврежденности материала опасных зон для прогнозной истории эксплуатации.

10.4.8 Исходными данными режима расчета прогнозной поврежденности являются:

- поврежденность материала опасных зон, накопленная в выбранной начальной точке выполнения прогноза;

- последовательность режимов эксплуатации выбранной прогнозной истории эксплуатации;

- описание оборудования, режимов и материалов, необходимое для выполнения расчета.

10.4.9 Результатом расчета прогнозной поврежденности является поврежденность материала опасных зон, накопленная за прогнозный период.

10.4.10 В качестве прогнозных историй эксплуатации выбирают фрагменты реальной истории эксплуатации, задаваемые в виде временного интервала между двумя указанными датами.

10.4.11 Результаты расчета прогнозной поврежденности материала сохраняют в БД прогноза накопления повреждений материала, хранят там и удаляют при необходимости.

10.4.12 Блок расчета статистических данных обеспечивает расчет количества отработанных режимов эксплуатации за указанный период.

10.4.13 Интерфейс пользователей обеспечивает визуализацию данных.

10.4.14 Точность прогноза зависит от адекватности применяемых моделей реальному процессу деградации материала и соответствия моделируемого режима нагружения в данной зоне фактическим условиям эксплуатации РУ.

10.4.15 Алгоритм работы модуля может быть откорректирован по результатам диагностики технического состояния с помощью средств НК при ремонтах или продлении назначенных сроков службы оборудования и систем.

10.4.16 На стадии проектирования обоснование ресурсных характеристик конструкционных элементов проводят по "Нормам расчета на прочность" [1] и подтверждают в дальнейшем путем проведения упругопластических расчетов процессов деформирования и процессов накопления повреждений в конструктивных узлах с учетом фактических индивидуальных физико-механических характеристик конструкционных материалов конструктивных элементов и допущенной в эксплуатацию начальной дефектности при их изготовлении.

10.4.17 Уточненный расчет процессов упругопластического неизотермического деформирования и накопления повреждений в материале конструктивных узлов проводят методом конечного элемента с использованием математических моделей механики поврежденной среды, учитывающих влияние истории эксплуатационного термосилового нагружения в материале конструктивных узлов. Для этого разрабатывают модель эксплуатации РУ, представляющую собой перечень режимов.

10.4.18 Для каждого режима эксплуатации путем расчетов кинетики тепломассопереноса, напряженно-деформированного состояния и накопления повреждений определяют критические конструктивные узлы и зоны конструктивных узлов с наибольшими темпами накопления повреждений.

10.4.19 В результате расчетов устанавливают связь между каждым i-м режимом и каждой j-й критической зоной конструктивного узла, характеризующую эксплуатационную нагруженность данной зоны (историю изменения тензора полных деформаций и температуры

при прохождении i-го режима модели эксплуатации.

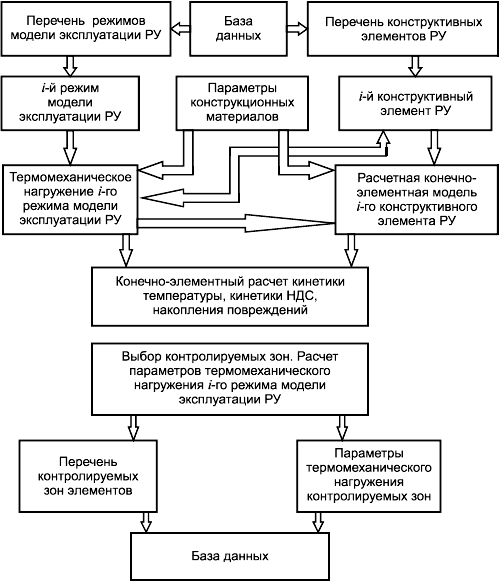

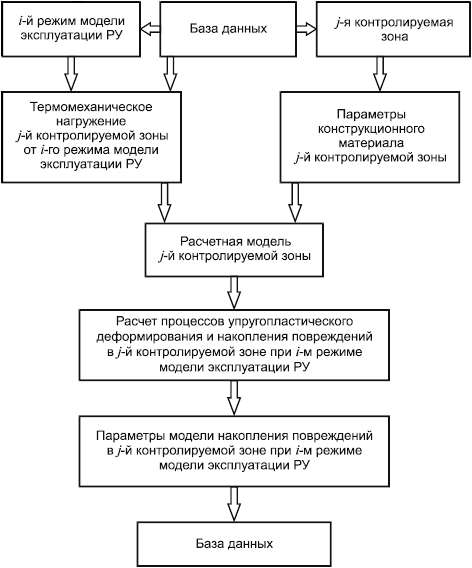

10.4.20 Укрупненный алгоритм расчета параметров процесса накопления повреждений в критической зоне конструктивного узла по заданной модели эксплуатации РУ заключается в следующем (рисунки 8 и 9):

1) разрабатывают модель эксплуатации РУ в виде перечня режимов эксплуатации: на стадии проектирования - проектную модель эксплуатации, на стадии эксплуатации - ФМЭ;

2) для каждого критического конструктивного узла и каждого i-го режима модели эксплуатации РУ путем конечно-элементных расчетов определяют опасные зоны с наибольшими темпами накопления усталостных повреждений. Для различных режимов модели эксплуатации опасные зоны могут быть различными;

3) для каждой j-й выбранной опасной зоны конструктивного узла и i-го режима модели эксплуатации устанавливают историю изменения тензора полных деформаций и температуры

в этой зоне - термомеханическую нагруженность j-й зоны при прохождении i-го режима модели эксплуатации РУ;

4) для каждой j-й зоны для заданного термомеханического нагружения от i-го режима модели эксплуатации РУ (истории изменения компонент и

) проводят расчет параметров процессов упругопластического деформирования и накопления повреждений при прохождении i-го режима модели эксплуатации РУ;

5) перечень контролируемых зон с соответствующим перечнем режимов модели эксплуатации для каждой зоны и параметрами модели накопления повреждений для каждого режима заносят в базу данных СЭМР.

Рисунок 8 - Выбор контролируемых зон критических конструктивных элементов РУ. Расчет параметров термомеханического нагружения зоны

10.4.21 Алгоритм вычисления усталостной долговечности контролируемых зон конструктивных элементов в процессе эксплуатации заключается в следующем:

1) процесс эксплуатации РУ представляют в виде зарегистрированной последовательности режимов модели эксплуатации;

2) для оценки текущего значения выработанного ресурса материала контролируемой зоны используют зарегистрированную к моменту оценки последовательность режимов и установленную путем расчетов на стадии проектирования связь между режимом модели эксплуатации и параметрами процесса накопления повреждений в данной зоне;

3) оценку текущего значения поврежденности материала зоны проводят путем интегрирования эволюционных уравнений накопления усталостных повреждений по зарегистрированной последовательности режимов модели эксплуатации;

4) для прогноза остаточного ресурса материала контролируемой зоны используют заданную прогнозную последовательность режимов модели эксплуатации РУ на прогнозируемом временном интеграле;

5) мерой текущей усталостной поврежденности конструкционного материалам j-й контролируемой зоны считают безразмерный параметр ![]() ;

;

6) по результатам расчета текущей и прогнозируемой усталостной поврежденности материала контролируемых зон данного конструктивного элемента проводят оценку его выработанного и остаточного ресурса.

Рисунок 9 - Расчет параметров модели накопления повреждений в j-й контролируемой зоне при i-м режиме модели эксплуатации РУ

10.4.22 Схема работы модуля оценки поврежденности контролируемых зон конструктивных элементов приведена на рисунке 10.

Рисунок 10 - Схема работы модуля оценки поврежденности контролируемых зон конструктивных элементов

10.5 Расчетный модуль "Радиационный ресурс"

10.5.1 Для обеспечения безопасной эксплуатации корпусов реакторов и определения их радиационного ресурса модуль "Радиационный ресурс" должен содержать характеристики радиационного охрупчивания.

10.5.2 Сопротивление хрупкому разрушению считают обеспеченным, если значение КИН для выбранного расчетного дефекта в виде трещины ниже или равен допускаемому значению КИН.

10.5.3 В качестве входных данных в модуль "Радиационный ресурс" должны быть включены результаты гидравлических испытаний, которые проводят в таких условиях, чтобы минимальная температура корпуса при испытаниях была больше или равна минимально допускаемой температуре корпуса, определяемой из расчета на сопротивление хрупкому разрушению.

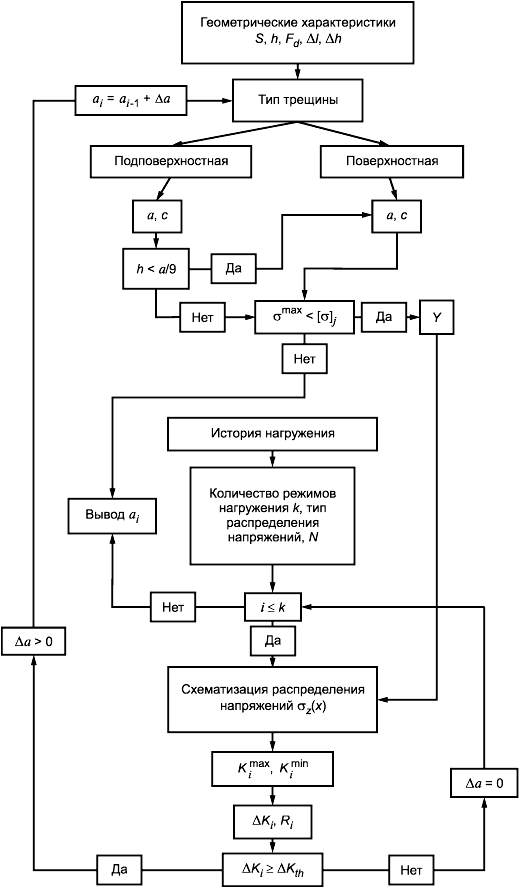

10.6 Расчетный модуль "Дефект"

10.6.1 Схема работы модуля расчета роста дефекта приведена на рисунке 11.

10.6.2 Расчет увеличения размеров дефектов при циклическом нагружении проводят методами линейной механики разрушения.

10.6.3 Условия нагружения определяются размахом КИН , коэффициентом асимметрии цикла

и продолжительностью нагружения (числом циклов

). Диаграмму усталостного роста трещины, устанавливающую зависимость скорости роста трещины

![]() (или

(или ![]() ) от размаха КИН

) от размаха КИН при заданном значении

, в общем случае представляют ломаной линией, участки которой аппроксимируют уравнением Пэриса.

10.6.4 Расчет проводят применительно к дефектам, выявленным методами НК при входном контроле.

10.6.5 Несплошности характеризуют показателями, отражающими их размеры, форму, координаты, и схематизируют в соответствии с нормативными документами.

10.6.6 Порядок проведения расчета роста дефекта:

1) определение типа дефекта;

2) задание истории нагружения;

3) проведение схематизации дефекта;

4) проверка допустимости применения формул;

5) определение коэффициента формы;

6) схематизация распределения напряжений;

7) определение напряжений в характерных точках, либо по контуру трещины;

8) расчет КИН;

9) определение размаха КИН и коэффициента асимметрии;

10) расчет роста трещины;

11) определение максимального напряжения, обусловленного нагрузками, ;

12) проверка допустимости применения формул;

13) сравнение с допускаемыми размерами дефектов.

Примечание - Действия по п.п 6)-13) проводят для каждого режима нагружения.

10.6.7 Результатом расчета при прохождении всей истории нагружения является увеличение размеров малой и большой полуосей трещины ,

и длина трещины

,

по завершению каждого режима нагружения.

10.7 Расчетный модуль "Коррозия".

10.7.1 Расчетный модуль "Коррозия" должен обеспечивать вычисление изменения меры повреждения конструкционного материала, обусловленного процессами КРН в условиях агрессивного воздействия коррозионных водных сред на шаге изменения внешних воздействий протяженностью

.

10.7.2 В основу модели КРН должно быть положено предположение о том, что возникновение и развитие процесса растрескивания под напряжением связано с взаимодействием следующих процессов:

- разрушение в результате растягивающих деформаций защитных пленок на поверхности металла;

- анодное растворение металла в области, свободной от защитной пленки, приводящей к деградации свойств материала в этой области;

- проникновение коррозионной среды в образовавшийся дефект, сопровождающееся дальнейшей деградацией материала и развитием трещины.

Рисунок 11 - Схема работы модуля расчета роста дефекта

10.7.3 Модуль должен реализовывать моделирование процесса КРН до момента образования трещины (т.е. первых двух стадий процесса) для отдельной точки (зоны) материала.

10.7.4 В качестве входной информации для модуля используют следующие параметры:

- ,

- параметры, характеризующие степень агрессивности коррозионной среды в исходном (

) и конечном (

) состояниях (показания датчиков солемеров из КСУ ТС);

- ,

- значения температур в исходном (

) и конечном (

) состояниях;

- - значения компонент тензора напряжений в исходном состоянии;

- - временная протяженность шага;

- - значение меры повреждения материала в исходном состоянии;

- - значение накопленной необратимой деформации защитной пленки в исходном состоянии (текущее значение

определяется в модуле);

- значения материальных функций, используемых в модели КРН:

- ![]() - предельная деформация пленки;

- предельная деформация пленки;

- ![]() - скорость развития необратимых деформаций пленки (

- скорость развития необратимых деформаций пленки ( - значение параметра напряжений, определяющего хрупкое разрушение материала при КРН; которое вычисляется в модуле на основе значений компонент тензора напряжений

);

- ![]() - скорость коррозионного растворения металла;

- скорость коррозионного растворения металла;

- ![]() - предельное значение параметра напряжений

- предельное значение параметра напряжений для материала, не подверженного воздействию коррозии.

10.7.5 В качестве выходной информации для модуля используют следующие параметры:

- - изменение меры повреждения материала (или

![]() - значение меры повреждения материала в конечном состоянии);

- значение меры повреждения материала в конечном состоянии);

- - значение накопленной необратимой деформации защитной пленки в конечном состоянии.

10.7.6 Алгоритм модуля должен представлять собой следующую последовательность вычислительных операций:

1) вычисление на основе компонент тензора напряжений текущего значения параметра напряжений

, определяющего хрупкое разрушение материала при КРН;

2) проверка: если ![]() , то

, то ![]() и переход на 8), иначе переход на 3);

и переход на 8), иначе переход на 3);

3) вычисление текущего значения накопленной необратимой деформации защитной пленки ![]() , где

, где  ;

;

4) проверка: если ![]() , то

, то ![]() и переход на 8) иначе переход на 5);

и переход на 8) иначе переход на 5);

5) вычисление времени деградации материала на текущем шаге  ;

;

6) вычисление ![]() ;

;

7) вычисление изменения меры повреждения: ![]() , где

, где  ;

;

8) вычисление: ![]() ,

, ![]() .

.

10.7.7 По вычисленной мере повреждения конструкционного материала делают оценку выработанного и прогноз остаточного ресурса.

11 Технология создания системы эксплуатационного мониторинга ресурса реакторной установки

11.1 Технология создания СЭМР представляет собой проведение определенного вида работ на следующих стадиях жизненного цикла РУ:

- технический проект;

- рабочий проект;

- изготовление и монтаж оборудования и трубопроводов;

- комплексные испытания;

- эксплуатация.

11.2 На стадии технического проекта осуществляют выбор и обоснование критических конструктивных элементов и узлов, лимитирующих ресурс установки по условиям прочности, проводят обоснование заданного ресурса. Исполнителем работ является проектант РУ.

11.3 На стадии рабочего проекта определяют кинетику напряженно-деформированного состояния в упругопластической постановке для критических элементов оборудования и систем. Проводят расчетное моделирование процессов накопления повреждений в критических зонах для проектных режимов нагружения и формируют БД на основе проектных материалов. Создают модуль формирования ФМЭ оборудования и трубопроводов конкретной РУ. Разрабатывают регламенты сбора данных по фактическим свойствам конструкционных материалов, собирают информацию об отклонениях от ЧТД и выявленных дефектах при изготовлении и монтаже. Разрабатывают проект размещения системы тензометрирования и термометрирования для уточнения фактической нагруженности оборудования и трубопроводов РУ и проект размещения комплекса средств НК технического состояния материала, текущей поврежденности, геометрии и расположения дефектов. Исполнителем работ является проектант РУ.

11.4 На стадии изготовления и монтажа оборудования и трубопроводов, комплексных испытаний РУ осуществляют сбор и обработку данных по фактическим свойствам материалов, собирают информацию об отклонениях от ЧТД и выявленных дефектах при изготовлении и монтаже. Исполнитель работ - изготовитель оборудования, завод-строитель.

11.5 Производят монтаж систем тензометрирования и термометрирования, проводят испытания и обработку их результатов. По результатам этих работ проводят уточненные расчеты тепломассопереноса, температурных полей, кинетики напряженно-деформированного состояния, процессов накопления повреждений для критических элементов оборудования и трубопроводов с учетом результатов тензометрирования, термометрирования, начальной дефектности, фактических данных по геометрии и физико-механическим свойствам конструкционных материалов для проектных режимов нагружения. Осуществляют корректировку БД СЭМР. Исполнитель работ - проектант РУ.

11.6 На стадии эксплуатации регистрируют параметры работы РУ и передают данные проектанту РУ. Проектант РУ с помощью модуля формирования ФМЭ производит фиксацию последовательности прохождения эксплуатационных режимов и занесение информации в БД СЭМР, по зарегистрированной последовательности прохождения режимов эксплуатации проводит расчет текущей поврежденности материала или определение размера имеющегося макроскопического дефекта в каждой контролируемой зоне критического оборудования РУ. На базе расчетов проводят оценку выработанного и прогноз остаточного ресурса. При необходимости производят обоснование возможности продления назначенных сроков службы или ресурса оборудования и трубопроводов РУ на следующий временной интервал, либо для заданного срока службы рекомендуют надлежащую модель эксплуатации, при которой реализуются темпы накопления повреждений, не приводящие на заданном временном интервале к достижению предельного состояния.

11.7 Схема организации работ при эксплуатации СЭМР приведена на рисунке 12.

Рисунок 12 - Схема организации работ при эксплуатации СЭМР

Библиография

[1] | ПНАЭ Г-7-002-86 | Правила и нормы в атомной энергетике. Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок |

УДК 669.13:620.179:006.354 | ОКС 77.040 | Т51 |

Ключевые слова: реакторная установка, эксплуатационный ресурс, мониторинг, измерения, неразрушающий контроль, поврежденность, остаточный ресурс | ||

Электронный текст документа

и сверен по:

, 2016