ГОСТ Р 70287-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Техническая диагностика

АКУСТИЧЕСКИЙ КОНТРОЛЬ КАЧЕСТВА НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

Общие требования

Technical diagnostics. Acoustic quality control of surfacing of cylindrical surface. General requirements

ОКС 77.040.10,

77.040.20

Дата введения 2023-01-01

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (ЗАО "НИЦ КД")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 132 "Техническая диагностика. Расчеты и испытания на прочность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 августа 2022 г. N 778-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Во многих отраслях промышленности широко используются детали машин в форме полых цилиндров с нанесенной на них с наружной или внутренней поверхности наплавкой из металла, отличного от основного. В тех случаях, когда наплавки применяют в потенциально опасных технических объектах, предъявляются повышенные требования к характеристикам наплавок, из которых кроме отсутствия несплавлений к важнейшим относится прочность их сцепления с основным металлом.

_________________

* Неразрушающий контроль. Справочник под ред. В.В.Клюева, т.3. М.: Машиностроение, 2004, 864 с.

Настоящий стандарт разработан с целью обеспечения методической основы применения акустического метода для определения прочности сцепления металла наплавки с основным металлом полых цилиндрических деталей при отсутствии макрорасслоений, обнаруживаемых стандартными методами ультразвукового контроля.

Настоящий стандарт развивает положения ГОСТ Р 55806.

1 Область применения

Настоящий стандарт распространяется на акустический метод определения прочности сцепления металла наплавки с основным металлом полых цилиндрических деталей при отсутствии макрорасслоений, обнаруживаемых стандартными методами ультразвукового контроля.

Настоящий стандарт устанавливает основные требования к порядку определения прочности сцепления слоя наплавки и основного металла полых цилиндрических деталей с использованием акустического эхо-метода.

Устанавливаемый настоящим стандартом метод может быть применен как при лабораторных исследованиях, так и при периодическом контроле эксплуатирующихся технических объектов различного назначения, содержащих полые цилиндрические детали с наплавками.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.038 Система стандартов безопасности труда. Электробезопасность. Предельно допустимые значения напряжений прикосновения и токов

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 32 Масла турбинные. Технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6259 Реактивы. Глицерин. Технические условия

ГОСТ 18097 (ИСО 1708-8-89) Станки токарно-винторезные и токарные. Основные размеры. Нормы точности

ГОСТ 30260 Оборудование для наплавки поверхностей тел вращения. Типы, основные параметры и размеры

ГОСТ Р 8.563 Государственная система обеспечения единства измерений. Методики (методы) измерений

ГОСТ Р 55725 Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования

ГОСТ Р 55806 Контроль неразрушающий. Акустический метод контроля прочности сцепления слоев биметалла. Общие требования

ГОСТ Р ИСО 4386-1 Подшипники скольжения. Металлические многослойные подшипники скольжения. Неразрушающие ультразвуковые испытания соединения слоя подшипникового материала и основы

ГОСТ Р ИСО 5577 Контроль неразрушающий. Ультразвуковой контроль. Словарь

ГОСТ Р ИСО 5725-2 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений

ГОСТ Р МЭК 60745-2-3 Машины ручные электрические. Безопасность и методы испытаний. Часть 2-3. Частные требования к шлифовальным, дисковым шлифовальным и полировальным машинам с вращательным движением рабочего инструмента

СП 43.13330.2012 "СНиП 2.09.03-85. Сооружения промышленных предприятий"

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ Р ИСО 5577.

3.2 В настоящем стандарте использованы следующие обозначения:

- | прочность сцепления слоев наплавки и основного металла, полученная испытанием образца из биметалла на отрыв или срез, МПа; | |

- | толщина основного металла, мм; | |

- | толщина наплавки, мм; | |

- | наружный диаметр контролируемой детали, мм; | |

- | диаметр пьезопреобразователя, мм; | |

- | скорость распространения продольных упругих волн в материале основного металла, м/с; | |

- | скорость распространения продольных упругих волн в материале наплавки, м/с; | |

- | частота дискретизации сигнала, МГц; | |

- | длительность развертки, мкс; | |

- | уровень сигнала в -й точке осциллограммы в -й точке измерений, относительные единицы; | |

- | результат измерения энергии упругого импульса, отраженного от границы раздела наплавки и основного металла в -й точке измерений, относительные единицы; | |

- | результат измерения энергии упругого импульса, отраженного от донной поверхности детали в -й точке измерений, относительные единицы; | |

- | результат измерения относительной энергии упругих импульсов в -й точке измерений; | |

- | частота вращения контролируемой детали, мин . |

3.3 В настоящем стандарте применены следующие сокращения:

АКН | - | акустический контроль качества наплавки; |

ПО | - | программное обеспечение; |

ППАИ | - | программа приема-передачи и обработки акустической информации с помощью средства измерений; |

ПСС | - | прочность сцепления наплавки и основного металла; |

ПЭП | - | пьезоэлектрический преобразователь; |

СИ | - | средство измерений; |

УИ | - | упругий импульс; |

УС | - | устройство связи токарно-винторезного станка со средством измерений. |

4 Общие положения

4.1 Метод основан на использовании связи между энергией упругих импульсов, отраженных от границы слоев наплавки и основного металла, и степенью несплошности границы (равной отношению суммарной площади микрорасслоений к общей площади наплавки), определяющей прочность сцепления слоев.

4.2 Метод реализуется с помощью способа ультразвукового контактного прозвучивания с применением прямых совмещенных или раздельно-совмещенных ПЭП по ГОСТ Р 55725.

4.3 Определение ПСС проводят по полученной в ходе тарировочных экспериментов регрессионной зависимости величины от энергетических параметров УИ, распространяющихся в контролируемой детали.

4.4 Определяемая ПСС является усредненной по площади сечения зондирующего пучка.

4.5 Для автоматизации процесса контроля используют установки, аналогичные применяемым при наплавке по ГОСТ 30260.

4.6 Схема прозвучивания материала детали соответствует эхо-методу ультразвукового контроля. Способ возбуждения упругих колебаний - контактный. Рекомендуемый вид излучаемого сигнала - радиоимпульс с высокочастотным (ультразвуковым) заполнением, плавной огибающей и эффективной длительностью (на уровне 0,6 от максимальной амплитуды) от 2 до 4 периодов основной частоты.

4.7 Рекомендуемый настоящим стандартом метод может служить основой для составления методики выполнения измерений по ГОСТ Р 8.563.

5 Требования безопасности

5.1 К проведению АКН допускают операторов, обладающих навыками эксплуатации оборудования ультразвукового контроля, использующих в своей работе национальные и отраслевые нормативные и технические документы по акустическим методам контроля, прошедших обучение работе с применяемыми СИ и аттестованных на знание правил безопасности в соответствующей отрасли промышленности.

5.2 При АКН оператор должен руководствоваться ГОСТ 12.2.003, ГОСТ 12.3.002 и правилами технической безопасности при эксплуатации электроустановок потребителей по ГОСТ 12.1.038.

5.3 Измерения проводят в соответствии с требованиями безопасности, указанными в инструкции по эксплуатации оборудования и аппаратуры, используемых при АКН.

5.5 Подключение оборудования и СИ к сети переменного тока осуществляют через розетки, установленные электриком на специально оборудованных постах.

5.6 Запрещается проведение контроля вблизи мест выполнения сварочных работ без ограждения светозащитными экранами.

5.7 Запрещается применять масло в качестве контактной жидкости при проведении контроля вблизи мест кислородной резки и сварки, а также в помещениях для хранения баллонов с кислородом.

5.8 К работам по АКН допускаются лица в возрасте не моложе 18 лет, прошедшие инструктаж по технике безопасности с регистрацией в журнале по установленной форме. Инструктаж следует проводить периодически в сроки, установленные приказом по организации.

5.9 Администрация организации, проводящей АКН, обязана обеспечить выполнение требований техники безопасности.

5.10 При нарушении правил техники безопасности оператор должен быть отстранен от работы и вновь допущен к ней после дополнительного инструктажа.

5.11 Помещения для проведения измерений должны соответствовать требованиям СП 43.13330.2012.

5.12 При организации работ АКН должны быть соблюдены требования пожарной безопасности по ГОСТ 12.1.004.

6 Требования к оборудованию и средствам измерений

6.1 Требования к оборудованию

6.1.1 Оборудование, применяемое для АКН, должно проходить техническое обслуживание с периодичностью и в объеме, указанном в эксплуатационной документации.

6.1.2 Оборудование для АКН должно иметь горизонтальное исполнение по ГОСТ 30260.

6.1.3 Для АКН цилиндрических деталей используют токарно-винторезные станки по ГОСТ 18097 или станки с ЧПУ.

Укрупненная функциональная схема установки для АКН цилиндрических деталей с использованием токарно-винторезного станка приведена на рисунке 1.

|

1 - передняя бабка; 2 - суппорт; 3 - задняя бабка; 4 - электропусковая аппаратура; 5 - ПЭП; 6 - устройство подачи контактной жидкости; 7 - устройство сбора контактной жидкости; 8 - устройство позиционирования ПЭП; 9 - деталь с наплавкой; 10 - СИ; 11 - устройство связи СИ со станком; а - линия 1; б - линия 2

Рисунок 1 - Функциональная схема установки для АКН на базе токарно-винторезного станка

6.1.4 Связь станка с СИ осуществляют по двум двухпроводным линиям (витым парам).

6.1.5 Линию 1 используют для передачи от станка к СИ сигнала синхронизации вращения шпинделя и/или перемещения суппорта с акустическими измерениями.

6.1.6 Линию 2 используют для передачи от СИ к станку сигнала о завершении измерений и необходимости остановки станка.

Примечание - Проводники линий 1 и 2 не должны соединяться с общей шиной станка: необходима гальваническая развязка, в противном случае помехи приведут к недопустимому соотношению сигнал/шум при акустических измерениях и результаты их будут недостоверными.

6.1.7 Должна быть обеспечена координатная привязка результатов акустических измерений к поверхности сканирования с помощью меток, нанесенных маркером, фотометок и пр., соответствующих начальной и конечной точкам измерений.

Примечания

1 Под точкой измерения подразумевается текущее положение пьезопреобразователя в момент начала акустических измерений.

3 Допускаемая погрешность позиционирования пьезопреобразователя задается заказчиком работ и определяется техническими характеристиками используемых СИ и оборудования.

6.2 Требования к средствам измерений

6.2.1 В качестве СИ используют установки, собранные из серийной аппаратуры, или специализированные ультразвуковые приборы, сертифицированные и поверяемые в установленном порядке.

6.2.2 СИ должны обеспечивать возможность излучения и приема УИ с номинальной частотой от 2,5 до 10 МГц.

6.2.3 В качестве преобразователей используют совмещенные или раздельно-совмещенные ПЭП по ГОСТ Р 55725.

6.2.4 СИ должны обеспечивать проведение измерений эхо-методом с использованием УИ с плавной огибающей.

6.2.8 ПО СИ должно обеспечивать расчет энергии сигнала на любом временном интервале в пределах максимально наблюдаемых задержек УИ как во время измерений, так и в режиме последующей расшифровки измерений с привязкой результатов расчетов к координатам поверхности детали с началом координат в начальной точке измерений (см. 6.1.7).

6.2.9 Первичная акустическая информация для каждого испытания должна постоянно храниться на внешних носителях, защищенных от несанкционированного доступа.

6.2.10 Документация СИ должна содержать методику выполнения измерений, а также документы, устанавливающие:

- назначение и область применения СИ;

- состав и основные характеристики средств аппаратного и программного обеспечения, включающие погрешность измерения параметров УИ;

- методы и средства достижения совместимости СИ, в том числе информационной, электрической, энергетической, программной, конструкторской, эксплуатационной;

- правила агрегатирования средств аппаратного и программного обеспечения и организации их взаимодействия.

6.2.11 Описание функциональных возможностей СИ в эксплуатационных, конструкторских и программных документах должно отражать характеристики аппаратного и программного обеспечения.

6.2.12 Эксплуатационные характеристики СИ должны соответствовать требованиям технических условий и настоящего стандарта.

6.2.13 Вспомогательные устройства и материалы

6.2.13.1 Шлифовальный инструмент для подготовки поверхности по ГОСТ Р МЭК 60745-2-3.

6.2.13.2 В качестве контактных применяют достаточно густые текучие, качественно проводящие ультразвук жидкости (например, глицерин по ГОСТ 6259; автолы 6, 10, 18; компрессорное и другие аналогичные им масла по ГОСТ 32, обладающие смачивающими свойствами по отношению к поверхности детали и контактной поверхности ПЭП).

7 Требования к объектам контроля

7.1 Контролируемые детали не должны иметь расслоений, обнаруживаемых методами дефектоскопии, аналогичными рекомендуемым ГОСТ Р ИСО 4386-1, [1], [2].

Примечание - Метод не гарантирует требуемую точность определения ПСС, если шероховатость поверхности детали превышает 2,5 мкм.

7.3 Толщины основного металла и наплавки в точках контроля должны быть не менее 2 мм.

7.4 Температура поверхности детали должна быть в пределах от 5°С до 40°С.

7.5 Поверхность детали в зоне контроля подлежит зачистке до чистого металла от продуктов коррозии, окалины, изоляции, грязи, краски, брызг расплавленного металла и других загрязнений, препятствующих проведению контроля.

8 Порядок подготовки к проведению измерений

8.3 Выбирают ПЭП в соответствии с требованиями ГОСТ Р ИСО 4386-1.

8.4 Наносят слой контактной жидкости на подготовленную поверхность детали.

8.5 Включают СИ, проверяют его работоспособность, выводя на экран видеоконтрольного устройства временную развертку принимаемых сигналов.

8.6 Проверяют отсутствие на временной развертке импульсов, вызванных наличием в точке контроля дополнительных отражающих границ (расслоений, трещин, пор и др.), находящихся внутри наплавки или основного металла, не обнаруженных при дефектоскопическом контроле.

9 Порядок проведения измерений и обработки результатов

9.1 Включают СИ.

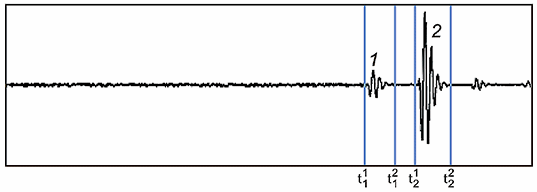

9.2 Для одной из точек контроля получают осциллограмму отраженных импульсов, вид которой схематически приведен на рисунке 2.

|

а) Контроль со стороны наплавки

|

б) Контроль со стороны основного слоя

1 - первый УИ, отраженный от границы наплавки и основного металла; 2 - первый донный УИ

Рисунок 2 - Отраженные импульсы

9.4 С помощью устройства позиционирования устанавливают ПЭП в начальной точке измерений.

9.6 Отключают горизонтальную подачу суппорта.

9.7 Включают станок и через УС синхронно с ним запускают ППАИ.

9.8 После одного оборота шпинделя останавливают станок и ППАИ.

9.9 Корректируют (при необходимости) положение устройства позиционирования для установки ПЭП в начальной точке измерения.

9.12 Включают станок и через УС синхронно с ним запускают ППАИ СИ.

9.13 После остановки устройства позиционирования в конечной точке измерений корректируют (при необходимости) положение ПЭП.

9.14 Проводят измерения в соответствии с 9.6-9.8.

Квадратные скобки ([ ]) означают операцию округления.

9.17 Для каждой точки измерений рассчитывают значение ПСС на основании экспериментально полученного уравнения регрессии (1).

Примечания

1 Процедура проведения тарировочных экспериментов по установлению вида уравнения регрессии (1) и обработки их результатов - по ГОСТ Р ИСО 5725-2.

2 Максимально допустимая погрешность определения ПСС задается заказчиком работ исходя из технических возможностей используемых СИ.

10 Правила оформления результатов измерений

Результаты измерений фиксируют в протоколе, форма которого приведена в приложении А.

Приложение А

(рекомендуемое)

Форма протокола измерений

"УТВЕРЖДАЮ" | ||||||||||||||||||||

Руководитель | ||||||||||||||||||||

наименование организации | ||||||||||||||||||||

личная подпись | инициалы, фамилия | |||||||||||||||||||

" | " | 20 | ||||||||||||||||||

ПРОТОКОЛ контроля качества наплавки | ||||||||||||||||||||

(технический объект, контролируемый участок технического объекта) | ||||||||||||||||||||

1 Дата измерения | ||||||||||||||||||||

2 Организация, проводящая измерения | ||||||||||||||||||||

3 Владелец объекта | ||||||||||||||||||||

4 Данные об объекте: | ||||||||||||||||||||

назначение | ||||||||||||||||||||

завод-изготовитель, технология изготовления объекта | ||||||||||||||||||||

толщина основного слоя в точках контроля | ||||||||||||||||||||

толщина наплавки в точках контроля | ||||||||||||||||||||

шероховатость поверхности | ||||||||||||||||||||

дополнительные сведения об объекте | ||||||||||||||||||||

5 Эскиз объекта с указанием местоположения точек контроля и их нумерации (приводится в приложении к | ||||||||||||||||||||

протоколу) | ||||||||||||||||||||

6 Сведения о материалах объекта: | ||||||||||||||||||||

страна-изготовитель | ||||||||||||||||||||

марка материалов (с указанием национального или иного стандарта) | ||||||||||||||||||||

технология изготовления | ||||||||||||||||||||

7 Тип используемого преобразователя | ||||||||||||||||||||

8 Номинальная частота импульса упругих волн, МГц | ||||||||||||||||||||

9 Температура поверхности детали, °С | ||||||||||||||||||||

Таблица А.1 - Результаты измерений в точках контроля | ||||||||||||||||||||

N точки контроля с пониженной прочностью сцепления | |||||

Относительная энергия импульсов , бит | |||||

Прочность сцепления слоев , МПа |

Измерения выполнил оператор | |||

(личная подпись) | (инициалы, фамилия) | ||

Руководитель лаборатории | |||

неразрушающего контроля | |||

(личная подпись) | (инициалы, фамилия) |

Библиография

[1] | ОСТ 36-75-83 | Контроль неразрушающий. Сварные соединения трубопроводов. Ультразвуковой метод |

[2] | РД 2728.05.013-2006 | Методика эксплуатационного ультразвукового контроля баббита подшипников турбин типа К-220, К-500, К-1000. ЦНИИТМАШ |

УДК 620.172.1:620.179.16:006.354 | ОКС 77.040.10, 77.040.20 |

Ключевые слова: наплавка, прочность сцепления, ультразвуковой импульс, энергия импульса, пьезоэлектрический преобразователь, дискретизация, номинальная частота | |