ГОСТ Р 57154-2016

Группа Т51

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Техническая диагностика

МОНИТОРИНГ ТЕПЛОМЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ АЭС РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ МЕТОД

Общие требования

Technical diagnostics. Monitoring of mechanical and heat NPP equipment. Calculation experimental method. General requirements

ОКС 77.040

Дата введения 2017-10-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 132 "Техническая диагностика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 октября 2016 г. N 1389-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

В настоящее время одним из наиболее перспективных подходов к оценке технического состояния тепломеханического оборудования атомных электростанций является подход, основанный на использовании расчетно-экспериментального метода непрерывного мониторинга живучести оборудования с применением систем многопараметрического непрерывного мониторинга эксплуатационной повреждаемости (СМНМЭП).

(СМНМЭП) тепломеханического оборудования АЭС представляет собой единый комплекс, связывающий установленные на работающем оборудовании АЭС датчики и расчетный модуль. СМНМЭП обеспечивает возможность осуществления текущей диагностики технического состояния объекта контроля в части оценки накопленной повреждаемости и целостности металла наиболее нагруженных зон. Использование СМНМЭП повышает надежность работы оборудования АЭС и срок его службы.

Все датчики СМНМЭП соединены с модулем сбора и первичной обработки данных, связанным с блоком хранения и передачи данных с установленным на нем программным обеспечением, позволяющим осуществлять дистанционно в автоматическом режиме управление системой, включая сбор, хранение и передачу данных, а также отображение и экспресс-анализ контролируемых параметров в режиме реального времени.

Расчетный модуль включает трехмерную конечно-элементную модель и обеспечивает возможность сопоставления данных мониторинга с фактической термосиловой нагруженностью для всех эксплуатационных режимов. Расчетное ядро модели допускает калибровку по данным измерений, получаемых с помощью контрольных датчиков, установленных в критических зонах.

После верификации по показаниям контрольных датчиков расчетная модель позволяет прогнозировать остаточный ресурс контролируемого оборудования на базе экспериментальных данных непрерывного мониторинга для всех эксплуатационных режимов, определяющих сценарий эксплуатации.

1 Область применения

Настоящий стандарт устанавливает общие требования к использованию расчетно-экспериментального метода непрерывного мониторинга живучести ответственного тепломеханического оборудования атомных электростанций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 7.32-91 Система стандартов по информации, библиотечному и издательскому делу. Отчет о научно-исследовательской работе. Структура и правила оформления

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.038-82 Система стандартов безопасности труда. Электробезопасность. Предельно допустимые значения напряжений прикосновения и токов

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 27.002-89 Надежность в технике. Термины и определения

ГОСТ 20911-89 Техническая диагностика. Термины и определения

ГОСТ Р ИСО 17359-2009 Контроль состояния и диагностика машин. Общее руководство по организации контроля состояния и диагностирования

ГОСТ Р 53564-2009 Контроль состояния и диагностика машин. Мониторинг состояния оборудования опасных производств. Требования к системам мониторинга

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 20911, ГОСТ 27.002, а также следующие термины с соответствующими определениями:

3.1.1 ресурс оборудования: Наработка оборудования от пуска до перехода в предельное состояние.

3.1.2 наработка: Период применения оборудования без учета простоев.

3.1.3 живучесть: Способность технических сооружений, оборудования выполнять свои функции, несмотря на полученные в процессе эксплуатации повреждения, либо адаптируясь к новым условиям.

3.1.4 система мониторинга (состояния оборудования): Совокупность процедур, процессов и ресурсов, реализованных с использованием диагностической сети, позволяющая по результатам измерений заданных параметров в заданных точках и наблюдений за работой оборудования получить информацию о текущем техническом состоянии оборудования, опасностях и рисках, связанных с его применением, требуемых действиях обслуживающего персонала и другие сведения, необходимые для реализации установленных предупреждающих мер.

3.1.5 диагностический контроллер (системы мониторинга): Вычислительное устройство, используемое в составе системы мониторинга состояния оборудования, обеспечивающее управление процессом сбора, обработки и накопления информации о состоянии оборудования, передачу ее в диагностическую сеть, взаимодействие с человеком-оператором.

3.1.6 диагностическая станция (системы мониторинга): Часть системы компьютерного мониторинга состояния оборудования, включающая диагностический контроллер и средства отображения, регистрации, предупреждения и взаимодействия системы с человеком-оператором и полевой сетью измерительного оборудования.

3.1.7 диагностическая сеть (системы мониторинга): Комплекс программно-аппаратных средств системы мониторинга состояния оборудования, обеспечивающий передачу, хранение, отображение, регистрацию на удаленных станциях пользователей информации о состоянии оборудования в реальном масштабе времени с выдачей необходимого предупреждения.

3.1.8 станция пользователя: Программно-аппаратный комплекс на базе компьютеров общего применения, предназначенный для получения, отображения и протоколирования информации о состоянии оборудования в реальном масштабе времени.

3.1.9 ошибка динамического распознавания (опасного состояния оборудования): Пропуск своевременного распознавания опасного технического состояния оборудования, вызванный тем, что период между двумя последовательными измерениями значений параметров технического состояния превышает интервал развития неисправности от момента ее обнаружения до предельного состояния оборудования.

3.1.10 ошибка статического распознавания (опасного состояния оборудования): Пропуск своевременного распознавания опасного технического состояния оборудования, вызванный тем, что неисправное состояние оборудования система мониторинга воспринимает как исправное.

3.1.11 риск пропуска опасного состояния оборудования: Вероятность пропуска опасного технического состояния оборудования вследствие ошибок динамического и/или статистического распознавания и/или влияния человеческого фактора, выражающегося в несвоевременном выполнении персоналом предписаний системы мониторинга по устранению обнаруженного ею опасного технического состояния оборудования.

3.1.12 оборудование: Машины или группы машин, включая элементы управления.

3.1.13 неисправность: Состояние объекта, когда один из его элементов или группа элементов проявляет признаки ухудшения механических свойств или нарушения работы, что может привести к отказу.

3.2 В настоящем стандарте применены следующие сокращения:

АЭС | - атомная электростанция; |

СМНМЭП | - система многопараметрического непрерывного мониторинга эксплуатационной повреждаемости оборудования АЭС; |

КЭ | - конечно-элементный; |

ВВЭР | - водо-водяной энергетический реактор; |

СВШД | - система виброшумовой диагностики; |

СВШК | - системa виброшумового контроля; |

РУ | - реакторная установка. |

4 Общие положения

4.1 Управление ресурсом ответственного оборудования энергоблоков АЭС в период сверхпроектного срока службы является актуальной задачей, требующей совершенствования подходов к диагностике текущего технического состояния и прогнозированию остаточного ресурса.

4.2 Cуществуют критические элементы (узлы, зоны, сварные соединения), склонные к повышенной повреждаемости в условиях действия высоких эксплуатационных нагрузок, в том числе непроектных, и негативного влияния окружающей среды (водной химии, отложений, продуктов коррозии и др.).

При наличии таких эксплуатационных повреждений в элементах АЭС главной задачей становится поиск причин их появления и оценка живучести.

4.3 На практике встречаются случаи, когда причины дефектообразования не удается выяснить до конца и устранить, а принимаемые компенсирующие мероприятия являются недостаточно эффективными. В таких ситуациях возникает опасность нарушения целостности оборудования при работе энергоблока с появлением течи теплоносителя и развитием дефектов до критических размеров.

В таких случаях в качестве эффективной компенсирующей меры целесообразно использовать многопараметрический непрерывный мониторинг эксплуатационной повреждаемости оборудования.

4.4 СМНМЭП позволяет оперативно решать следующие задачи:

- повышение безопасности эксплуатации энергоблока АЭС;

- установление причинно-следственных связей дефектообразования и развития повреждаемости в критической зоне, определение доминирующих нагружавших факторов и механизмов повреждения;

- разработка эффективных компенсирующих мероприятий, направленных на исключение или существенное снижение влияния основных повреждающих факторов, способствующих зарождению и росту дефектов;

- разработка новых критериев допустимости выявленных эксплуатационных дефектов (в зависимости от протяженности, высоты, эквивалентной площади, ориентации, местоположения по периметру) с целью обоснованного снятия консерватизма, имеющего место при браковке дефектов согласно действующим нормам оценки качества, а также определение скорости роста дефекта во времени;

- снижение количества превентивных необоснованных ремонтов допустимых дефектов с их постановкой под непрерывный мониторинг в процессе эксплуатации;

- совершенствование расчетного обоснования эксплуатационной нагруженности;

- разработка фактического сценария эксплуатации с целью расчетного прогнозирования остаточного ресурса.

4.5 СМНМЭП позволяет осуществлять:

- мониторинг развития эксплуатационной повреждаемости критических зон, осуществляемый с целью определения момента образования эксплуатационных дефектов и оценки кинетики их развития в различных режимах эксплуатации оборудования;

- мониторинг фактической термо-деформационной нагруженности критических зон, осуществляемый с целью определения доминирующих факторов и механизмов повреждения, а также установления причинно-следственных связей дефектообразования и развития непроектной нагруженности и как следствие повышенной повреждаемости в критических зонах.

4.6 Результаты, полученные в ходе эксплуатации СМНМЭП, позволяют разработать и реализовать эффективные компенсирующие мероприятия, направленные на исключение или существенное снижение влияния основных повреждающих факторов, способствующих зарождению и росту дефектов.

5 Требования безопасности

5.1 К выполнению экспериментальных работ в рамках расчетно-экспериментального метода, регламентируемого настоящим стандартом, допускают операторов, обладающих навыками эксплуатации используемого оборудования, умеющих пользоваться соответствующими национальными отраслевыми нормативными и техническими документами, прошедших обучение работе с применяемыми средствами испытаний и аттестованных на знание правил безопасности в соответствующей отрасли промышленности.

5.2 При проведении испытаний оператор должен руководствоваться ГОСТ 12.2.003, ГОСТ 12.3.002 и правилами технической безопасности при эксплуатации электроустановок потребителей по ГОСТ 12.1.019 и ГОСТ 12.1.038.

5.3 Испытания проводят в соответствии с требованиями безопасности, указанными в инструкции по эксплуатации аппаратуры, входящей в состав используемых средств испытаний.

5.4 При организации работ по проведению испытаний должны быть соблюдены требования пожарной безопасности по ГОСТ 12.1.004.

6 Требования к порядку мониторинга

6.1 Выбор системы мониторинга

6.1.1 Выбор класса системы мониторинга зависит от категории опасности оборудования, оснащаемого системами мониторинга.

6.1.2 Устанавливаются следующие категории оборудования:

- оборудование первой категории, занимающее ключевые позиции в технологическом процессе и определяющее безопасность производства, внезапный отказ которого может привести к техногенной аварии (взрыву, пожару) и/или существенному снижению технико-экономических показателей производства;

- оборудование второй категории, не играющее ключевой роли в технологическом процессе, но внезапный отказ которого может привести к снижению безопасности и технико-экономических показателей производства;

- оборудование третьей категории, имеющее вспомогательное значение.

6.1.3 В зависимости от категории оборудования выбирают класс системы мониторинга в соответствии с классификацией по ГОСТ Р 53564, приведенной в приложении А.

Системы первого класса применяют для комплексного мониторинга оборудования в целом, включая оборудование первой, второй и третьей категорий с возможностью автоматической блокировки опасных агрегатов и обеспечения безопасной ресурсосберегающей эксплуатации оборудования по фактическому техническому состоянию.

Системы второго класса применяют для мониторинга оборудования второй и третьей категорий с возможностью автоматической блокировки опасных агрегатов и обеспечения безопасной ресурсосберегающей эксплуатации оборудования по фактическому техническому состоянию.

Системы третьего класса применяют для мониторинга оборудования третьей категории по фактическому техническому состоянию.

Системы четвертого и более низких классов являются вспомогательными.

6.2 Требования к СМНМЭП

6.2.1 К системе мониторинга предъявляются следующие требования:

- система должна работать непрерывно в течение, как минимум, одной топливной кампании (12-18 месяцев) без возможности доступа персонала для сервисного обслуживания с учетом размещения компонентов системы в необслуживаемых помещениях энергоблока АЭС;

- надежность, долговечность, живучесть и оптимальные температурные режимы работы системы должны быть обеспечены с учетом работы в жестких условиях (повышенная температура, влажность, ионизирующие излучения);

- необходимо обеспечить возможность удаленного управления и контроля системой, хранение большого объема данных мониторинга, передача их конечному пользователю и оперативный анализ;

- измерительная часть системы (датчики, контактная смазка, оснастка и др.) должна быть спроектирована и подобрана с учетом высоких температур металла контролируемого оборудования (до 320°C);

- необходимо обеспечивать возможность одновременного сбора и обработки данных, поступающих как с быстрых, так и с медленных каналов контрольных датчиков.

6.2.2 На подготовительном этапе проводят следующие расчетно-экспериментальные и проектно-конструкторские работы:

- разработка расчетной трехмерной КЭ модели объекта мониторинга с присоединительными трубопроводами, которая максимально точно повторяет фактические геометрические размеры, характеристики опор, свойства материалов, проектные нагрузки в стационарных и переходных режимах;

- проведение предварительных расчетов на прочность с целью определения необходимого и достаточного числа контрольных датчиков мониторинга, их типов, а также наиболее показательных мест установки;

- разработка архитектуры и компонентного состава системы мониторинга, включая подбор регистрирующей аппаратуры, проектирование системы кабельных линий питания и связи; программирование работы компонентов модуля сбора и первичной обработки данных (блока сбора данных) и блока хранения и передачи данных, разработка и программирование пользовательского интерфейса для отображения и анализа данных мониторинга в режиме реального времени;

- конструирование и изготовление оснастки и крепежа для монтажа измерительных датчиков на объекте контроля;

- проведение комплекса лабораторных испытаний с целью определения технических характеристик, а также показателей живучести и долговечности высокотемпературных акустико-эмиссионых датчиков, высокотемпературных ультразвуковых датчиков с акустическими волноводами, различных видов контактной смазки, различных типов приварных и клеевых высокотемпературных тензорезисторов и др.;

- проведение длительных лабораторных испытаний базовых компонентов системы мониторинга на полномасштабном стенде в непрерывном режиме с определением показателей наработки на отказ.

6.3 Рекомендуемая структура СМНМЭП

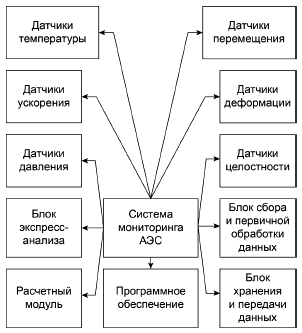

6.3.1 В СМНЭП входят:

- датчики контроля параметров целостности металла (ультразвуковые и акустико-эмиссионные);

- датчики деформации;

- датчики давления;

- датчики температуры;

- датчики ускорения;

- датчики перемещения;

- датчики целостности;

- расчетный модуль.

6.3.2 Контрольные датчики параметров целостности металла, деформации и температуры должны быть выполнены высокотемпературными.

6.3.3 Рекомендуемая схема структурного состава СМНМЭП представлена на рисунке 1.

Рисунок 1 - Схема структурного состава СМНМЭП

6.3.4 Датчики соединяют каналами связи с модулем сбора и первичной обработки данных.

6.3.5 С учетом многофункциональности задач, выполняемых СМНМЭП оборудования АЭС, и с целью унификации отдельных конструктивных блоков в системе могут быть применены в качестве базы ее построения многоканальные микропроцессорные измерительные модули, собранные в единый комплекс.

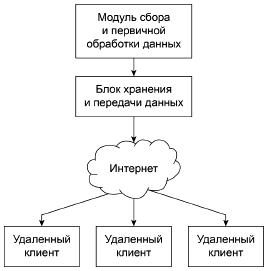

6.3.6 Модуль сбора и первичной обработки данных связывают с блоком хранения и передачи данных.

6.3.7 На блоке хранения и передачи данных устанавливают программное обеспечение, обеспечивающее:

- сбор данных,

- хранение и передачу данных,

- отображение и экспресс-анализ контролируемых параметров в режиме реального времени.

6.3.8 Блок хранения и передачи данных размещают в обслуживаемом помещении. Блок представляет собой промышленный высокопроизводительный сервер, выполняющий функции хранения и резервирования данных. Через блок хранения и передачи данных при помощи программного обеспечения осуществляют дистанционное управление СМНМЭП оборудования АЭС, включая контроль параметров окружающей среды, периодическую проверку работоспособности подсистем и их измерительных каналов, а также сбор, хранение и передачу данных. Все данные мониторинга записываются в автоматическом режиме и по линии Интернет передаются в удаленный аналитический центр для обработки и использования в прочностных расчетах.

6.3.9 На рисунке 2 представлена схема организации обмена данными СМНМЭП. Удаленные клиенты предназначены для отображения и постобработки данных собранных измерений.

Рисунок 2 - Схема организации обмена данными СМНМЭП

6.3.10 Расчетный модуль, включающий трехмерную КЭ модель, должен обеспечивать:

- возможность сопоставления данных мониторинга с фактической термосиловой нагруженностью;

- учет образования и развития дефектов в оборудовании в режиме реального времени;

- расчетную прочностную оценку нагруженности для всех эксплуатационных режимов его работы.

6.3.11 Расчетное ядро трехмерной КЭ модели должно обеспечивать возможность калибровки по данным измерений, полученных дополнительно с контрольных датчиков, установленных в критических зонах.

6.3.12 Параллельно с получением диагностических данных, записываемых СМНМЭП, выполняется расчетно-экспериментальное обоснование прочности и долговечности критической зоны на базе трехмерной КЭ расчетной модели.

6.3.13 Программа для расчетно-экспериментального анализа нагруженности и живучести контролируемой критической зоны является центральным ядром системы непрерывного мониторинга.

6.3.14 Трехмерная КЭ расчетная модель должна содержать узлы в зонах размещения контрольных датчиков СМНМЭП, в которых могут сравниваться расчетные и измеренные значения контролируемых параметров. Трехмерная КЭ модель должна обеспечивать возможность использования результатов непрерывного мониторинга объекта контроля (поля температур, деформаций, перемещений) в качестве фактических исходных данных (значений контролируемых параметров), а также в качестве тестовых данных для отладки и калибровки модели.

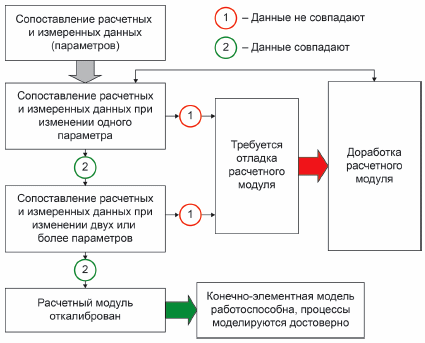

6.3.15 Калибровку КЭ модели производят путем сравнения расчетных данных и измеренных параметров (результат измерения деформаций, перемещений, температур) в различных эксплуатационных режимах работы и при различных уровнях нагружения объекта контроля.

6.3.16 В качестве параметров нагружения объекта контроля берут фактические данные по давлениям и температурам, регистрируемые штатными датчиками РУ, а также датчиками СМНМЭП. Если удовлетворительное совпадение расчетных и измеренных параметров (экспериментальных данных) не получено, то выполняют доработку расчетной программы, уточнение геометрии объекта контроля, сгущение КЭ сетки в определенных зонах, корректировку граничных условий и др. с целью совершенствования расчета.

Примечание - Как правило, после нескольких подобных итераций достигается совпадение расчетных и измеренных параметров (экспериментальных данных), что свидетельствует о работоспособности КЭ модели и адекватности моделирования процессов нагружения при прохождении различных эксплуатационных режимов.

6.3.17 Отлаженную КЭ программу прочностных расчетов используют для оценки накопленной эксплуатационной повреждаемости и остаточного ресурса оборудования по наиболее нагруженным зонам.

6.3.18 Рекомендуемая блок-схема алгоритма калибровки КЭ модели представлена на рисунке 3.

Рисунок 3 - Рекомендуемая блок-схема алгоритма калибровки КЭ модели

6.3.19 После отладки и калибровки КЭ модели расчетное ядро включают в параллельную работу совместно со сбором данных мониторинга.

6.3.20 СМНМЭП должна обеспечивать в режиме реального времени:

- определение координат зон образования эксплуатационных дефектов и параметров кинетики их развития;

- получение картины распределения напряжений в зоне мониторинга в любой момент времени на основе фактических параметров нагружения;

- оценку фактической накопленной повреждаемости с учетом зафиксированных циклов эксплуатационного нагружения;

- обоснованный прогноз по долговечности и живучести объекта мониторинга.

6.3.21 В процессе мониторинга собирают всю историю нагружения.

Все события, фиксируемые СМНМЭП оборудования АЭС, сопоставляют с эксплуатационными режимами, имеющими место в рассматриваемый момент времени, их характеристиками, технологическими особенностями, что позволяет получить устойчивую обратную связь зависимости поведения дефектности металла от технологических факторов и параметров, а также установить причинно-следственные связи, отвечающие за образование и рост дефектов.

6.3.22 Накопленная за определенный промежуток времени база данных (база знаний) по поведению мониторируемого оборудования в различных режимах эксплуатации и соответствующий комплексный анализ напряженно-деформированного состояния и поведения дефектности должны обеспечить разработку эффективных компенсирующих мероприятий, направленных на снижение влияния основных повреждающих факторов и повышение долговечности объекта мониторинга.

6.4 Общие требования к методам измерений

6.4.1 После выбора параметров, подлежащих измерению в целях контроля состояния и диагностирования, устанавливают метод или методы их измерений.

6.4.2 Системы мониторинга могут быть стационарными, полустационарными или переносными, а также предусматривать отбор проб (например, жидкости или других материалов) для последующего анализа на месте или в лабораторных условиях.

6.4.3 Точность измерений

Как правило, измерения параметров в целях контроля состояния и диагностирования не требуют точности, необходимой при проверке рабочих характеристик оборудования.

Примечание - Это связано с тем, что в задачах контроля и диагностики эффективным средством является наблюдение тренда параметров, при котором повторяемость измерений более важна, чем точность измерения абсолютных значений. Приведение результатов измерений, например, к стандартным условиям по давлению и температуре, не является обязательным при текущем контроле состояния оборудования.

6.4.4 Техническая реализация измерений

Техническая реализация измерений должна учитывать следующие факторы:

- доступность точек измерений;

- уровень сложности системы сбора данных;

- требования к обработке данных;

- безопасность измерений;

- стоимость измерений;

- возможность дальнейшего использования уже существующих средств контроля.

Рекомендуется, чтобы процесс контроля и принятия решений охватывал оборудование в целом.

6.4.5 Режим работы оборудования в процессе измерений

Контроль следует проводить по достижении заранее определенных рабочих условий (например, при нормальной рабочей температуре), или при наблюдении переходных процессов с заранее установленными начальными и конечными условия процесса (например, гидроопрессовки).

Для выявления изменений состояния оборудования результаты измерений сравнивают с базовыми уровнями контролируемых параметров, полученными при соответствующих режимах работах оборудования.

Тренд результатов измерений используют для выявления процесса развития неисправности.

6.4.6 Интервал между измерениями

Следует правильно выбрать интервал между измерениями, а также вид измерений - непрерывные или периодические. Интервал между измерениями зависит в основном от вида возможной неисправности и скорости ее развития, т.е. от скорости изменения соответствующего контролируемого параметра. Другими факторами, оказывающими влияние на выбор интервала между измерениями, являются коэффициент использования объекта, его стоимость и требуемая степень его безотказности.

6.4.7 Период сбора данных

При измерениях в стационарном режиме установленный период сбора данных должен обеспечивать возможность получения всего объема информации до момента изменения рабочих условий. При измерениях переходного процесса сбор данных должен быть осуществлен за промежуток времени, соответствующий длительности процесса.

6.4.8 Регистрируемая информация

Кроме результатов измерений регистрируют следующую информацию:

- описание оборудования и его основные характеристики;

- координаты точек измерений;

- единицы величин и способы преобразования измеряемых величин;

- дату и время проведения измерений.

В состав регистрируемой информации рекомендуется включать описание измерительной системы с указанием характеристик точности измерений.

Целесообразно включать подробности о конфигурации оборудования и изменениях любых ее частей. Пример информации, регистрируемой в процессе мониторинга, приведен в приложении Б.

6.4.9 Точки измерений

Точки измерений должны быть максимально информативны в отношении обнаружения возможной неисправности.

Необходимо обеспечить идентификацию каждой точки измерений, для чего рекомендуется использовать постоянные метки или специальные знаки.

При выборе точек измерений следует принимать во внимание:

- безопасность при проведении измерений;

- чувствительность параметра в данной точке к изменению технического состояния;

- чувствительность параметра к другим влияющим величинам (желательно, чтобы она была низкой);

- повторяемость измерений;

- возможность ослабления или потери сигнала при его передаче;

- легкость доступа;

- факторы внешней среды;

- стоимость проведения измерений.

6.4.10 Начальный уровень предупреждения

С целью получения информации о зарождении неисправности, начиная с ранней ее стадии, определяют критерий предупреждения, представляющий собой пороговое значение одного или нескольких параметров, изменяющихся с развитием неисправности. Скачкообразные изменения контролируемого параметра, даже если его значения остаются в пределах установленных границ предупреждения, могут потребовать особого внимания и проведения дополнительных исследований. Критерий предупреждения может быть установлен как для непосредственно измеряемых параметров, так и для величин, получаемых в результате обработки результатов измерений.

В процессе эксплуатации оборудования уровни предупреждения могут уточняться.

6.4.11 Базовый уровень

За базовый уровень принимают совокупность данных (результатов измерений или наблюдений), полученных для заведомо исправного и стабильно работающего оборудования. Результаты последующих измерений сравнивают с базовым уровнем для выявления возможных изменений. Базовый уровень должен точно определять исходное стабильное техническое состояние оборудования предпочтительно в нормальном режиме работы. Если для данного оборудования определено несколько режимов работы, базовые уровней могут устанавливаться для каждого из них.

Базовый уровень может быть установлен как для нового оборудования, так и для оборудования, находящегося в эксплуатации длительное время, для которого ранее измерение контролируемых параметров не проводилось.

Примечание - Для нового оборудования и оборудования после капитального ремонта характерен начальный режим приработки его элементов. Обычно в первые дни или недели работы наблюдают изменения контролируемых параметров. Поэтому сбор данных для определения базового уровня следует проводить после приработки.

6.5 Правила обработки результатов измерений

6.5.1 Сбор и анализ данных

Процедура сбора данных состоит в измерении параметров и сравнении полученных результатов с результатами предыдущих измерений (выявление трендов) и с базовым уровнем или с результатами измерений для оборудования того же или аналогичного вида. Обычно программой контроля состояния предписывается осуществлять сбор данных во время регулярных обходов по заданным маршрутам. Интервал между обходами устанавливают таким образом, чтобы он был меньше характерного времени развития неисправности данного вида.

6.5.2 Сравнение результатов измерений с уровнем предупреждения

Если измеренные значения параметров не выходят за границу уровня предупреждения, то дальнейшие действия сводятся к сохранению полученных данных и продолжению наблюдений.

В случае выхода контролируемого параметра за границу уровня предупреждения следует перейти к использованию соответствующих методов диагностирования.

Методы диагностирования и прогнозирования состояния могут быть использованы и в тех случаях, когда никаких аномалий в поведении оборудования не наблюдают, но необходимо провести анализ состояния оборудования, например, перед выводом в резерв.

6.5.3 Диагностирование и прогнозирование состояния

Как правило, процедуры диагностирования применяют при обнаружении нарушений в работе оборудования. Нарушения выявляют, сравнивая значения диагностических признаков с некоторыми заранее установленными значениями (обычно со значениями параметров базового уровня), определяемыми на основе опыта эксплуатации, приемочных испытаний или путем статистической обработки данных, измеренных на длительном интервале времени.

Используют два основных подхода к диагностированию:

- поиск неисправности по диагностическим признакам;

- выявление причинно-следственных связей, приведших к появлению неисправности.

В процессе анализа контролируемых параметров и диагностических признаков получают информацию об ожидаемом развитии существующих или будущих неисправностей.

Методы прогнозирования развития неисправности установлены в ГОСТ Р ИСО 17359.

При отсутствии доверия к результатам диагностирования или прогнозирования следует принять дополнительные меры для подтверждения достоверности полученных результатов. При высоком доверии к результатам диагностирования (прогнозирования) выполнение необходимых корректирующих действий можно начинать незамедлительно.

6.5.4 Повышение достоверности диагностирования и прогнозирования

Для повышения достоверности диагностирования (прогнозирования) рекомендуется:

- провести повторные измерения для сравнения полученных результатов и подтверждения обоснованности индикации достижения уровня предупреждения;

- сравнить результаты текущих измерений с предшествующими;

- уменьшить интервал между измерениями;

- провести дополнительные измерения в тех же или других точках;

- использовать более информативные методы обработки данных;

- использовать другие методы анализа для сравнения результатов;

- использовать дополнительные датчики или датчики другого типа;

- изменить режим работы оборудования или его конфигурацию для получения дополнительной диагностической информации;

- обратиться к опыту эксплуатации данного типа оборудования и исследовать записи о предыдущих неисправностях.

6.6 Определение требуемых операций технического обслуживания по результатам мониторинга

6.6.1 В отношении оборудования, отказ которого не критичен, допускается не предпринимать никаких действий и продолжать наблюдение за состоянием оборудования, проводя измерения через установленные интервалы времени.

6.6.2 В зависимости от степени доверия к результатам диагностирования или прогнозирования технического состояния при обнаружении неисправности принимают решения по техническому обслуживанию оборудования, в частности, о проведении ремонтных работ. При достижении уровня предупреждения, свидетельствующем о наличии серьезной неисправности, может быть принято решение о незамедлительном прекращении работы оборудования. Другие возможные варианты действий - уменьшить нагрузку, скорость или производительность (коэффициент использования) оборудования.

6.6.3 По завершении технического обслуживания рекомендуется зарегистрировать все выполненные операции и все внесенные в оборудование изменения, включая информацию о замененных деталях, квалификации исполнителей работ, сопутствующих неисправностях, выявленных в ходе ремонта. Ведение истории эксплуатации оборудования может помочь при постановке диагноза (составлении прогноза) и, кроме того, полезно при анализе эффективности работ по техническому обслуживанию.

6.6.4 По завершении технического обслуживания рекомендуется также провести осмотр замененных деталей, чтобы убедиться в правильности поставленного диагноза, определить причину потери служебных характеристик и разработать компенсирующие мероприятия.

6.6.5 Повторяющиеся неисправности снижают общую надежность оборудования и повышают эксплуатационные затраты. Поэтому после выявления причин этих неисправностей следует пересмотреть программу технического обслуживания и оптимизировать ее, чтобы уменьшить ущерб, вызываемый неисправностями данного вида. При этом возможно применение более совершенных методов контроля состояния, корректировка задач технического обслуживания, обсуждение появившихся проблем с изготовителем оборудования и внесение изменений в его конструкцию.

7 Правила оформления результатов мониторинга

7.1 В протоколе мониторинга указывают:

- ссылки на настоящий стандарт;

- тип оборудования;

- средства измерений;

- алгоритмы обработки результатов измерений;

- программное обеспечение расчетных алгоритмов;

- результаты мониторинга.

7.2 Если результаты расчетно-экспериментального метода мониторинга состояния тепломеханического оборудования являются частью научно-исследовательских работ, то их следует оформлять в соответствии с требованиями ГОСТ 7.32.

Приложение А

(обязательное)

Классификация систем мониторинга

А.1 Общие положения

Устанавливается классификация систем мониторинга по 13 факторам, каждому из которых соответствует значение показателя Ri, i=1, 2, ..., 13.

А.2 Классификация по количеству и виду методов контроля состояния (R1)

Устанавливаются следующие группы систем:

- комплексные системы (R1=1);

- специализированные системы (R1=2).

Комплексные системы используют набор различных методов контроля.

Специализированные системы используют один метод контроля.

А.3 Классификация по типу экспертной системы (R2)

Устанавливаются следующие группы систем:

- системы поддержки принятия решений (R2=1);

- диагностические (R2=2);

- системы индикации состояния (R2=3).

Системы индикации состояния осуществляют только определение вида технического состояния объекта (например, исправен/не исправен) без указаний на причину неисправности.

Диагностические системы наряду с определением технического состояния должны указывать одну или несколько причин неисправного состояния объекта.

Системы поддержки принятия решений включают в себя свойства диагностических систем и должны выдавать предписания персоналу для предотвращения опасного состояния объекта и приведения его в нормальное состояние.

А.4 Классификация по объему выявляемых неисправностей (R3)

Устанавливаются следующие группы систем:

- широкого класса (R3=1);

- узкого класса (R3=2).

Системы широкого класса должны выявлять неисправности различных узлов агрегата, а также неисправности в его работе по технологической схеме агрегата.

Системы узкого класса выявляют неисправности только одного узла агрегата, например подшипника.

А.5 Классификация по вероятности ошибки статического распознавания состояния оборудования (R4)

Устанавливаются следующие группы систем:

- малой вероятности ошибки (R4=1);

- средней вероятности ошибки (R4=2);

- большой вероятности ошибки (R4=3).

Системы малой вероятности ошибки должны обеспечивать вероятность ошибки менее 5%.

Системы средней вероятности ошибки должны обеспечивать вероятность ошибки не более 30%.

Системы большой вероятности ошибки допускают вероятность ошибки более 30%.

А.6 Классификация по вероятности ошибки динамического распознавания состояния оборудования (R5)

Устанавливаются следующие группы систем:

- малой вероятности ошибки (R5=1);

- средней вероятности ошибки (R5=2);

- большой вероятности ошибки (R5=3).

Системы малой вероятности ошибки должны обеспечивать вероятность ошибки менее 5%.

Системы средней вероятности ошибки должны обеспечивать вероятность ошибки не более 30%.

Системы большой вероятности ошибки допускают вероятность ошибки более 30%.

А.7 Классификация по риску пропуска внезапного отказа (R6)

Устанавливаются следующие группы систем:

- низкого риска пропуска (R6=1);

- среднего риска пропуска (R6=2);

- высокого риска пропуска (R6=3).

Системы низкого риска пропуска должны обеспечивать риск пропуска внезапного отказа менее 5%.

Системы среднего риска пропуска должны обеспечивать риск пропуска внезапного отказа не более 30%.

Системы высокого риска пропуска допускают риск пропуска внезапного отказа более 30%.

А.8 Классификация по числу измерительных каналов системы (R7)

Устанавливаются следующие группы систем:

- многоканальные (R7=1);

- одноканальные (R7=2).

А.9 Классификация по способу опроса датчиков (R8)

Устанавливаются следующие группы систем:

- универсальные (параллельно-последовательные) (R8=1);

- параллельные (R8=2);

- последовательные (R8=3).

Последовательные системы осуществляют поочередное измерение сигналов и их обработку. Последовательные измерения могут проводиться как автоматически, так и человеком-оператором (переносные системы).

Параллельные системы осуществляют одновременное измерение сигналов и их последующую обработку.

Универсальные (параллельно-последовательные) системы имеют смешанную структуру: устанавливают группы каналов, внутри каждой группы сигналы измеряются последовательно, а затем осуществляется параллельная обработка выходных сигналов групп и/или наоборот.

А.10 Классификация по архитектуре (R9)

Устанавливаются следующие группы систем:

- распределенные (R9=1);

- сосредоточенные (R9=2).

Вся аппаратура сосредоточенной системы (за исключением датчиков) размещается в одном месте, как правило, на удалении от объекта мониторинга.

Аппаратура распределенной системы может размещаться непосредственно на объекте мониторинга.

А.11 Классификация по типу анализатора сигналов (R10)

Устанавливаются следующие группы систем:

- векторные (R10=1);

- скалярные (R10=2).

Векторные системы в результате обработки информации наряду с одночисловыми значениями должны выдавать одномерные и многомерные массивы данных, производить спектральную, корреляционную и другую математическую обработку.

В скалярных системах результатом работы анализатора сигналов являются одночисловые значения (общего уровня вибрации, температуры и т.д.).

А.12 Классификация по типу индикатора состояния (R11)

Устанавливаются следующие группы систем:

- комплексные (R11=1);

- многоуровневые (R11=2);

- простые (R11=3).

Простые индикаторы состояния имеют только функцию отображения состояния объекта.

Многоуровневые индикаторы состояния наряду с отображением состояния объекта должны иметь функции отображения состояний и параметров его различных составных частей.

Комплексные индикаторы состояния включают в себя функции многоуровневых индикаторов и должны отображать даты пуска/останова систем и агрегатов, их наработки на разные виды отказа, прогноз остаточного ресурса, а также выводить информацию по следующим каналам: звуковому, печати протоколов, передачи данных по сети (публикация на Web-сервере).

А.13 Классификация по наличию и уровню диагностической сети (R12)

Устанавливаются следующие группы систем:

- автоматическая диагностическая сеть (R12=1);

- ручная диагностическая сеть, интегрированная с переносными системами мониторинга (R12=2);

- ручная диагностическая сеть (R12=3);

- диагностическая сеть отсутствует (R12=4).

Ручная диагностическая сеть обеспечивает доступ к данным стационарных систем мониторинга и диагностики с компьютеров удаленных пользователей путем ручных операций по манипуляции с адресами, через поиск нужных файлов, через режимы их просмотра и регистрации.

Ручная диагностическая сеть, интегрированная с переносными (персональными) системами должна обеспечивать посредством ручных операций доступ удаленных пользователей к данным как стационарных систем мониторинга, так и переносных средств диагностирования.

Автоматическая диагностическая сеть должна при однократном обращении к сети обеспечивать автоматическое представление на компьютерах удаленных пользователей полной информации о состоянии оборудования, полученной как автоматическими стационарными системами мониторинга, так и переносными (персональными) устройствами. При этом представление информации на дисплее пользователя должно совпадать с представлением информации на дисплеях стационарных и переносных устройств. Передача информации производится посредством выделенных и коммутируемых телефонных каналов, проводных и оптических линий Ethernet, радиоканалов.

А.14 Классификация по типу управления (R13)

Устанавливаются следующие группы систем:

- автоматические(R13=1);

- автоматизированные (R13=2);

- ручные (R13=3).

Ручные системы выполняют большинство функций мониторинга под управлением человека-оператора.

Автоматизированные системы должны выполнять основные функции мониторинга автоматически, а вспомогательные - под управлением человека-оператора.

Автоматические системы мониторинга должны выполнять все функции мониторинга автоматически. Человек в автоматических системах может использоваться как звено управления для выдачи управляющих воздействий на объект.

А.15 Определение класса системы мониторинга

Класс системы мониторинга K определяют по формуле

![]() , (А.1)

, (А.1)

где int означает целую часть числа.

Для систем первого класса K=1, для второго - K=2, для третьего - K=3 и т.д.

Приложение Б

(рекомендуемое)

Информация, регистрируемая в процессе мониторинга

Б.1 Сведения об оборудовании

Для каждой единицы оборудования, включенной в программу мониторинга, необходимо регистрировать, как минимум, следующую информацию:

- идентификатор оборудования (код классификации оборудования или серийный номер);

- вид оборудования (сосуд, труба, арматура, теплообменник, двигатель, генератор, турбина, компрессор, насос, вентилятор и т.д.);

- номинальное давление;

- номинальную температуру;

- номинальную частоту вращения (в мин или Гц);

- номинальную мощность (в кВт);

- конфигурацию привода (прямой, ременной, от вала);

- вид опоры (жесткая или податливая);

- тип валопровода (жесткий или гибкий).

Желательно указывать также следующие сведения об оборудовании:

- источник энергии: механическая, электрическая, паровая, газовая, дизельная, гидравлическая и т.д.;

- передаваемое движение: ведущее или ведомое;

- основные элементы (подшипники, уплотнители, зубчатые передачи, крыльчатки и т.д.);

- назначение используемых жидкостей (рабочая среда, смазка, охладитель, гидропривод и т.д.).

Б.2 Измерения

Следует регистрировать следующую информацию:

- дату и время проведения измерений (отбора проб);

- вид измерительной системы;

- расположение точек измерений (в описательной форме или в виде кода);

- единицы величин (градус, ньютон, паскаль и т.д.);

- измеряемый параметр (пиковое значение, размах, среднеквадратичное значение, доля в объеме пробы и т.д.);

- измеряемую величину (объем, общий уровень, амплитуда, градус, частота, сила, давление, деформация, скорость, ускорение, вес, спектр, выборочные значения и т.д.).

Дополнительно могут быть указаны следующие сведения:

- тип датчика (вихретоковый, акустический, ультразвуковой, термопара, тензометрический, велосиметр, акселерометр и т.д.);

- метод крепления датчика (на щуп, на магнит, на шпильку, на клей и т.д.);

- способы преобразования (фильтры, число линий в спектре, число усреднений, число выборок, применяемые оконные функции);

- частота считывания во время измерений (в мин или Гц);

- мощность во время измерений (в кВт);

- метод отбора данных (в оперативном режиме работы или автономно);

- другие важные рабочие характеристики (флюенс, флакс и т.д.);

- требования к поверке средств измерений (вид, даты предыдущей и следующей поверок).

Б.3 Другая информация

Кроме вышеуказанных сведений, в истории эксплуатации оборудования может быть зарегистрирована любая дополнительная информация как об оборудовании, так и о проведенных измерениях.

Приложение В

(справочное)

Существующие системы раннего диагностирования, применяющиеся на АЭС

B.1 Для РУ типа ВВЭР применяют локальные СВШД. Требуется увеличение наблюдаемости объекта за счет наращивания штатных измерений новыми, высокочувствительными к малым аномалиям измерительными каналами. Кроме того необходима разработка методов выделения диагностической информации из штатных и нештатных сигналов. Большинство существующих СВШК способны лишь следить за изменениями некоторых спектральных диагностических признаков в эксплуатационных условиях, но не автоматически устанавливать диагнозы. Главная задача СВШД - определение вибросостояния оборудования по медленно изменяющимся как за межремонтный период, так и за время жизни РУ параметрам (по трендам, которые измеряются с достаточно большим временным шагом). Основное оборудование диагностировать легче вследствие того, что датчики вибрации могут быть смонтированы непосредственно на нем. СВШК РУ базируются на косвенных измерениях и, в частности, на измерениях флуктуирующих компонентов сигналов штатных детекторов. Так, большинство СВШК используют совокупность датчиков перемещений, установленных на корпусе реактора, датчиков пульсаций давления теплоносителя и датчиков вне- и внутризонного нейтронного потока. Недостатком СВШД оборудования является отсутствие методов выделения диагностической информации из штатных и нештатных сигналов, что не позволяют давать текущую оценку технического состояния объекта контроля в части целостности металла.

B.2 Система для определения течи теплоносителя из трубопровода

Система включает в себя источник питания, устройство для обработки данных и соединенные между собой контрольно-измерительные каналы, каждый из которых содержит датчик, соединенный с усилителем, и устройство для передачи данных. В качестве устройства для обработки данных используют микроконтроллер, который введен в каждый контрольно-измерительный канал и соединен с выходом усилителя. Устройство для передачи данных содержит упомянутый микроконтроллер и подключенный к его выходу трансивер. Соединение контрольно-измерительных каналов выполнено в виде радиосвязи, а источник питания выполнен локальным для каждого контрольно-измерительного канала и представляет собой термоэлектрический преобразователь, установленный на контролируемом трубопроводе [1]. Недостатком системы является низкая надежность текущей оценки технического состояния объекта контроля, в части, целостности металла, поскольку контрольно-измерительные каналы выполнены в виде радиоканалов, что при измерении акустико-шумовых характеристик может приводить к существенным искажениям измеряемых параметров вследствие наложения акустических шумов, кроме того, получаемая информация констатирует последствия только сквозного повреждения и не дает информации о зарождении и развитии дефекта.

B.3 Устройство контроля состояния материала в процессе эксплуатации конструкции, нагруженной давлением жидкой и/или газообразной среды атомных реакторов, компонентов арматуры первичного контура АЭС

Устройство содержит образцы-свидетели и сопряженные с ними нагружающие узлы с приводами от давления упомянутой среды. Нагружающие узлы выполнены в виде мультипликаторов, на входы которых подано давление этой же среды, а к выходам мультипликаторов подключены образцы-свидетели. Разрушение образца-свидетеля может быть определено, к примеру, индуктивным датчиком перемещения. Образцы-свидетели передают информацию, в соответствии с которой производится идентификация модели разрушения материала эксплуатируемой конструкции. Разрушение образцов третьей группы является основанием для принятия решения об остановке эксплуатации, т.к. разрушающее напряжение к предельному расчетному значению [2]. Недостатком устройства является то, что материал конструкции может не следовать принятой модели разрушения, и тогда после анализа поведения первых двух групп образцов-свидетелей появляется необходимость в разработке иной модели материала, при этом эксплуатация устройства нуждается в постоянном научном сопровождении. Количество образцов-свидетелей может достигать нескольких сотен, что существенно усложняет применение устройства в работе и не позволяют давать достоверную текущую оценку технического состояния объекта контроля в части целостности металла.

B.4 Управляющая система безопасности АЭС с ВВЭР, содержащая большое количество идентичных обрабатывающих физически разделенных каналов для считывания параметров

Каждый канал включает устройство ввода входных сигналов, устройство сравнения, устройство формирования управляющих сигналов, устройство выбора блокировок, устройство управления исполнительными механизмами, индивидуальные каналы управления исполнительными механизмами, каналы оптической связи, межканальные логические интерфейсные связи. В каждом канале принимают и преобразуют в цифровую форму входные сигналы, сравнивают цифровые значения считанных параметров с предварительно установленными цифровыми значениями, формируют, генерируют и передают управляющие сигналы технологических защит и блокировок в устройство выбора блокировок. Генерируют и передают сигналы управления исполнительными механизмами на соответствующее устройство, в котором генерируют сигналы активации исполнительных механизмов. Сигналы получают индивидуальные каналы управления исполнительными механизмами [3]. Недостатком системы является то, что она обеспечивает выполнение функций защиты и управления (нормальной эксплуатации) одновременно, что снижает надежность работы АЭС, так как выход из строя одной подсистемы может повлечь за собой наложение отказов, снизить устойчивость системы в целом. Система не позволяет выдавать текущую оценку технического состояния объекта контроля в части целостности металла.

B.5 Устройство для определения остаточного ресурса тонкостенных оболочек оборудования из конструкционных сталей на потенциально опасных объектах, включая АЭС

Устройство содержит трансформаторный датчик магнитного сопротивления ферромагнитной оболочки, генератор переменного тока и измерительный прибор, при этом трансформаторный датчик установлен с возможностью вращения вокруг своей оси при фиксированном месте измерения и содержит две аксиально расположенные друг относительно друга катушки индуктивности, имеющие раздельные сердечники и разделенные магнитомягкой тонкостенной перегородкой, касающейся вместе с сердечниками покрытия поверхности исследуемой тонкостенной оболочки.

Одна из катушек индуктивности подключена через коммутирующее устройство либо к автоматическому равновесному мосту переменного тока для измерения показателей электромагнитного поля, характеризующих остаточную толщину объекта исследования, либо к миллиамперметру для измерения показателей электромагнитного поля, характеризующих ударную вязкость объекта контроля, а вторая - соответственно либо отключена, либо подключена к генератору переменного тока [4].

B.6 Система САКОР-М многопараметрического непрерывного мониторинга эксплуатационной повреждаемости оборудования АЭС

Система содержит высокотемпературные датчики контроля параметров целостности металла, деформации, температуры, ускорения, перемещения и расчетный модуль. Недостатком системы является ограниченность использования: прогноз повреждаемости и остаточного ресурса оборудования только наиболее нагруженных локальных зон, ограниченное число измеряемых параметров, отсутствие возможности текущей оценки технического состояния объекта контроля в части целостности металла и определение причинно-следственных связей, приводящих к дефектообразованию.

Библиография

[1] | Афонасов А.А., Левчук В.И., Русаков А.М. Система для определения течи теплоносителя из трубопровода. Патент на изобретение N 2451915. Опубл. 27.05.2012 г. Бюл. N 15 |

[2] | Степаненко Ю.Л. Устройство контроля состояния материала в процессе эксплуатации конструкции, нагруженной давлением жидкой и/или газообразной среды. Патент на изобретение N 2392606. Опубл. 20.06.2010 г. Бюл. N 12 |

[3] | Бахмач Е.С. Управляющая цифровая система безопасности атомной электростанции и способ обеспечения параметров безопасности. Патент на изобретение N 2356111. Опубл. 20.05.2009 г. Бюл. N 7 |

[4] | Белкин А.П., Гужавин Г.Г., Земцов С.П. Cпособ и устройство определения остаточного ресурса тонкостенных оболочек из резервуарных и трубных сталей. Патент на изобретение N 2234079. Опубл. 10.08.2004 г. Бюл. N 9 |

УДК 669.13:620.179:006.354 | ОКС 77.040 | Т51 |

Ключевые слова: тепломеханическое оборудование, мониторинг, измерения, расчетно-экспериментальный метод, диагностика, остаточный ресурс | ||

Электронный текст документа

и сверен по:

, 2016