ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

РАСЧЕТЫ И ИСПЫТАНИЯ НА ПРОЧНОСТЬ. МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ МЕТАЛЛОВ

МЕТОД ИСПЫТАНИЯ НА СЖАТИЕ

ГОСТ 25.503—80

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва

УДК 669.01:620.173:006.354 Группа В09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Расчеты и испытания на прочность. Методы механических испытаний металлов

ГОСТ

25.503—80

МЕТОД ИСПЫТАНИЯ НА СЖАТИЕ

Strength calculation and testing. Methods of mechanical testing of metals. Methods of compression tests

Постановлением Государственного комитета СССР по стандартам от 5 сентября 1980 г. № 4577 срок введения установлен

с 01.07.81

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на черные и цветные металлы и сплавы и устанавливает методы статических испытаний на сжатие при температуре 2OiiocC для определения характеристик механических свойств при сжатии.

Стандарт не устанавливает методы испытаний на сжатие в условиях повышенной и пониженной температуры, вакуума, химически активных сред и лучевого воздействия.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Термины, определения и обозначения, применяемые в стандарте, указаны в обязательном приложении 1.

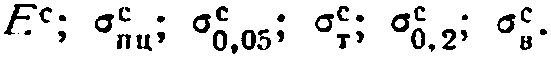

1.2. По результатам испытаний образцов на сжатие определяют следующие механические характеристики:

модуль упругости;

предел пропорциональности;

предел упругости;

физический предел текучести;

условный предел текучести;

предел прочности.

1.3. Стандарт устанавливает методику испытания образцов на сжатие для построения кривой упрочнения и оценки ее параметров.

Издание официальное Перепечатка воспрещена

★

Переиздание. Ноябрь 1987 г.

(Б) Издательство стандартов, 1988

1.4. Механические характеристики, кривая упрочнения и ее параметры, определяемые в настоящем стандарте, могут быть использованы в следующих случаях:

выбор металлов, сплавов и обоснование конструктивных решений;

статистический приемочный контроль, нормирование механических характеристик и оценка качества металла;

разработка технологических процессов и проектирование изделий;

расчеты на прочность деталей машин.

2. ФОРМА И РАЗМЕРЫ ОБРАЗЦОВ

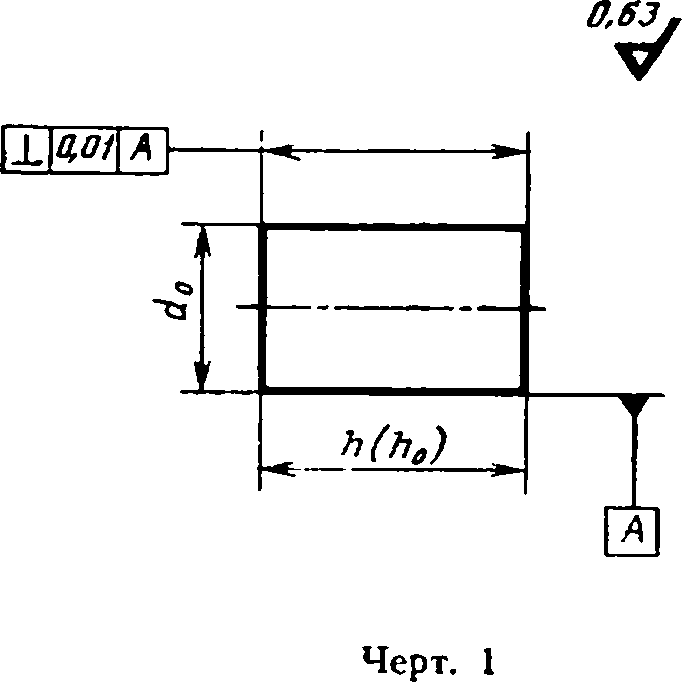

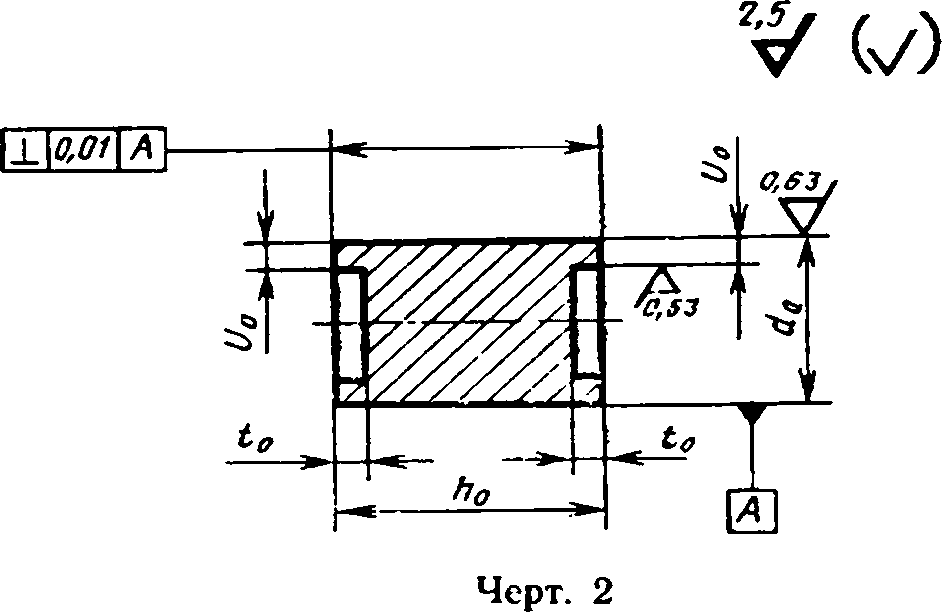

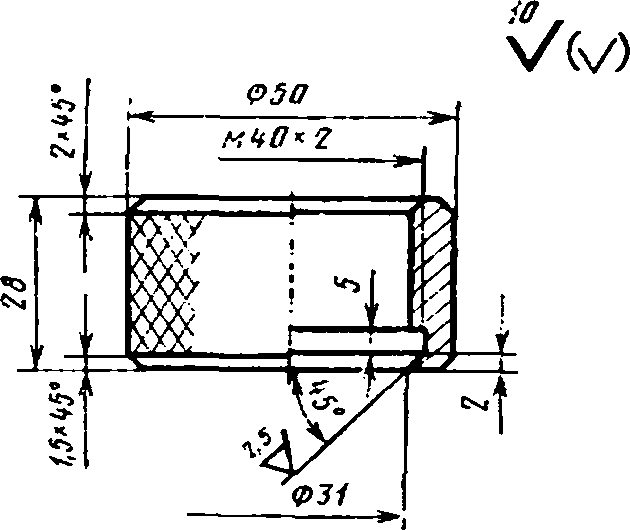

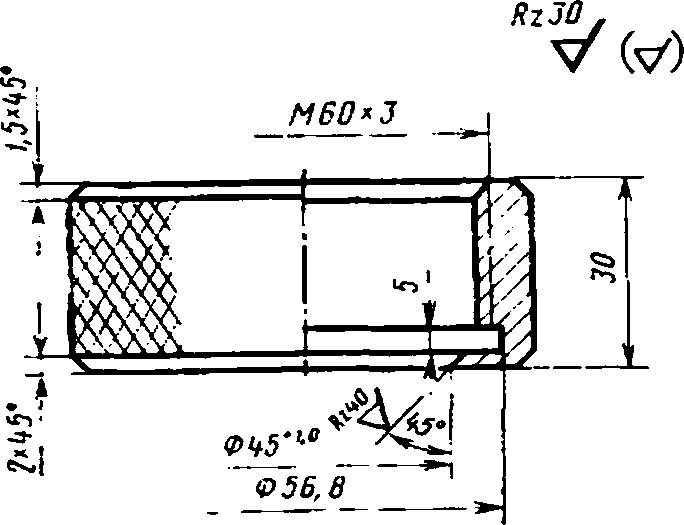

2.1. Для испытания на сжатие используют цилиндрические образцы четырех типов: с гладкими торцами I—III типов (черт. 1) и торцевыми выточками IV типа (черт. 2).

2.2. Тип и размеры образца выбирают по табл. 1.

Таблица I

Тип образца | Начальный диаметр образца d0. мм | Рабочая (начальная расчетная) высота образца h(Ы, мм | Определяемые характеристики | Примечание |

I | 20 | 160 | Модуль упругости | |

II | 10 15 20 25 30 | 30 45 60 75 90 | Предел пропорциональности, предел упругости | Черт. 1 |

III | 10 15 20 25 30 | Ле определяют по справочному приложению 2. | Физический предел текучести, условный предел текучести. Построение кривой упрочнения до значений логарифмических деформаций £/<2/з In Ло/^о | |

IV | 10 15 20 25 30 | Построение кривой упрочнения | Черт. 2 Ширину и высоту буртика определяют по справочному приложению 2 |

2.3. Общие правила отбора проб, заготовок и образцов — по ГОСТ 7564—73.

2.4. Образцы обрабатывают па металлорежущих станках. Глубина резания при последнем проходе не должна превышать 0,3 мм.

2.5. Термическая обработка металла должна производиться до финишных операций изготовления образцов.

2.6. Предельное отклонение по твердости после термической обработки не должно превышать НВ±10 или ±1 HRC3.

2.7. Погрешность измерения диаметра образца до испытания должна быть не более:

0,01 мм—для диаметра до 10 мм;

0,05 мм—для диаметра свыше 10 мм.

Измерение диаметра образцов до испытания проводят в двух взаимно перпендикулярных сечениях. Результаты измерений усредняют, вычисляют площадь поперечного сечения образца, округляя, как указано в табл. 2.

Таблица 2

Площадь, мм3 | Округление |

До 10 | До 0,01 |

Св. 10 до 20 | 0,05 |

> 20 > 100 | 0,10 |

> 100 > 200 | 0,50 |

> 200 | 1,00 |

2.8. Погрешность измерения высоты образца до испытания должна быть не более:

0,1 мм — для образцов I и II типов;

0,002 мм — для образцов III типа, если испытания данного типа образца проводятся при деформациях 0,002 и не более 0,05 мм для е/>0,002;

0,05 мм — для образцов IV типа.

3. ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ И АППАРАТУРЕ ДЛЯ ИСПЫТАНИИ

3.1. В качестве испытательных машин применяют машины всех систем, отвечающие требованиям настоящего стандарта и ГОСТ 7855—84, ГОСТ 8905—82.

3.2. При проведении испытаний на сжатие испытательная машина должна быть оснащена:

преобразователем силы и тензометром или преобразователями силы и перемещений с самопишущим прибором — при определении механических характеристик £с, ст*ц, ад05.При этом установка тензометра проводится на образце, а самопишущий прибор предназначен для записи диаграммы Fc — f(kh);

преобразователями силы и перемещений с самопишущим прибором — при определении механических характеристик о', а' 2, и построении кривой упрочнения на образцах III типа. При этом преобразователь перемещений устанавливают на активном захвате испытательной машины. Допускается измерять абсолютную деформацию образца (Д/г) измерительными приборами и инструментом;

преобразователем силы и измерительными приборами и инструментом — при построении кривой упрочнения на образцах IV типа.

3.2.1. Погрешность измерения преобразователем силы сжимающей нагрузки Fc не должна превышать ±1% значения измеряв-мой величины, начиная с 0,2 наибольшего значения каждого диапазона измерения.

3.2.2. Класс точности тензометров—1 по ГОСТ 18956—73.

3.2.3. Суммарная погрешность измерения и регистрации преобразователями силы и перемещений с самопишущим прибором сжимающей нагрузки Fc и абсолютной деформации АЛ не должна превышать ±2% измеряемой величины.

3.2.4. Самопишущий прибор должен обеспечивать запись диаграммы Fc = ЦДЛ) со следующими параметрами:

высотой ординаты диаграммы, соответствующей наибольшему предельному значению диапазона измерения нагрузок, не менее 250 мм;

масштабами записи по оси абсолютной деформации от 50 : 1 до 500 : 1.

3.2.5. Цена деления шкал измерительных приборов и инструмента при значении конечной высоты образца Лк не должна превышать:

0,002 мм — при е^0,2%;

0,05 мм — при е>0,2%:

0,002 мм — при е/^0,002;

0,05 мм — при ег>0,002.

3.2.6. Погрешность измерения конечного диаметра образца dK должна быть не более:

0,01 мм—для диаметра до 10 мм;

0,05 мм — для диаметра свыше 10 мм.

4. ПЛАНИРОВАНИЕ ИСПЫТАНИЙ

4.1. Число образцов для оценки механических характеристик

4.1.1. Для ограниченного объема испытаний и оценки только среднего значения механической характеристики, число образцов должно быть не менее трех.

4.1.2. Для оценки параметров функции распределения механической характеристики число образцов определяют по ГОСТ 27.502—83, исходя из нормального закона распределения следующим образом:

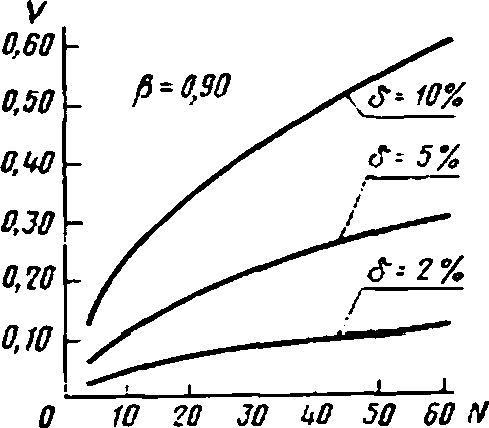

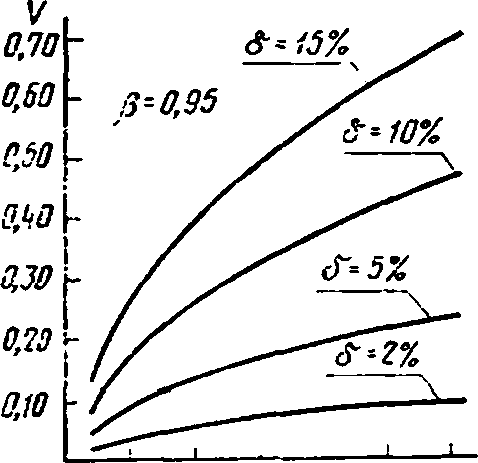

задают величину относительной погрешности 6 среднего значения механической характеристики с доверительной вероятностью р. Уровни доверительной вероятности принимают равными 0,90 или 0,95;

задают ожидаемую величину коэффициента вариации V и определяют отношение 6/V по табл. 1 справочного приложения 3;

по отношению 6/V и выбранной доверительной вероятности определяют число образцов.

2—1371

В случае, когда по результатам испытаний получен коэффициент вариации меньший или равный заданному, то испытания прекращают. Если коэффициент вариации больше заданного, то точность недостаточна и необходимо провести дополнительные испытания.

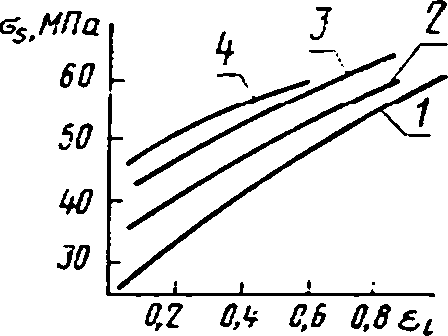

На черт. 3, 4 приведены графики выбора числа образцов для наиболее распространенных значений 6, V и 0.

О 10 го J0 W 50 60 N

Черт. 3 Черт. 4

4.2. Число образцов для построения кривой упрочнения.

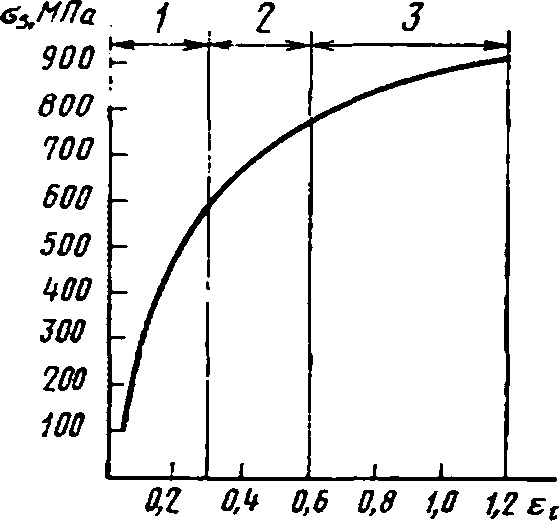

4.2-1. Для построения кривой упрочнения на образцах III, IV типов с последующей обработкой результатов испытаний методами корреляционного анализа число образцов выбирают в зависимости от предполагаемого вида кривой упрочнения и ее участков (см. справочное приложение 4). Для участка 1 кривой упрочнения (см. черт. 1а, справочное приложение 4) испытывают не менее 6 образцов, для участка 2—не менее 8 образцов, для участка 3 — в зависимости от величины деформации, соответствующей данному участку (не менее одного образца на e.i = 0,10). Для кривых упрочнения, приведенных на черт. 2—4 справочного приложения 4, число образцов должно быть не менее 20.

4.2.2. Для построения кривой упрочнения на образцах III типа с последующим регрессионным анализом результатов испытаний число образцов должно быть не менее трех при ограниченном объеме испытаний, его выбирают по ГОСТ 27.502—83, исходя из нормального закона распределения.

5. ПОДГОТОВКА И ПРОВЕДЕНИЕ ИСПЫТАНИЙ

5.1. Испытание образцов на сжатие проводят в приспособлении (см. рекомендуемое приложение 5).

5.2. Выбор материала для деформирующих плит приспособления проводят из условия отсутствия на них пластических отпечатков образцов после испытания. Твердость деформирующих плит должна превышать твердость упрочненных во время испытания образцов не менее чем на 5 HR(Z3.

5.3. При испытании образцов на сжатие рекомендуется контролировать соблюдение одноосного сжатия. Отсутствие бочко-образования и вогнутости проверяют по неравенству

. Ак

— | — 1г. — Ак | Ио

А.

/г

100%

1.

где й9; /гк; Ло; Лк — см. обязательное приложение 1. Если неравенство не выполняется, то считают, что на испытываемом металле механическая характеристика не может быть определена или необходимо изменить условия проведения эксперимента (выбрать новые размеры образца, изменить марку смазочного материала).

5.4. При испытании образцов I, II типов торцы образцов обезжиривают. Смазывание торцов образцов смазочным материалом недопустимо.

5.5. При испытании образцов III типа допускается применение смазочного материала, а при испытании образцов IV типа применение смазки является обязательным.

5.5.1. При испытании образцов III типа в качестве смазочного материала применяют машинное масло с графитом, смазочно-охлаждающую жидкость марки В-32К и Укринол 5/s-

5.5.2. При испытании образцов IV типа в качестве смазочного материала применяют стеарин, парафин или воск. На образцы смазочный материал наносят в жидком состоянии. Толщина смазочного материала должна соответствовать высоте буртиков.

5.5.3. Допускается применение других смазывающих материалов, обеспечивающих уменьшение контактного трения между образцом и деформирующей плитой. Смазочный материал должен периодически проверяться на соответствие требованиям стандартов или технических условий на него.

5.6. При испытании образцов на сжатие до предела текучести скорость относительной деформации выбирают от 0,00025 до 0,0025 с'1, за пределом текучести — не более 0,001 с"1. Скорость относительной деформации рекомендуется определять с учетом упругой податливости системы «испытательная машина—образец» (см. ГОСТ 1497—84 и СТ СЭВ 471—77). Если выбранная скорость относительной деформации в области текучести не может быть достигнута непосредственно регулированием испытательной машины, то ее устанавливают от 3 до 30 МПа/с (0,3 до

2* 3 кгс/мм2-с) регулированием скорости нагружения до начала области текучести образца.

5.7. В процессе испытаний контролируют стабильность задаваемых нагрузок, скорость деформации, скорость нагружения и скорость перемещения деформирующей плиты.

5.8. Определение механических характеристик

5.8.1. Для определения механических характеристик испытывают серию одинаковых образцов (см. разд. 4).

5.8.2. Результаты испытании серии образцов усредняют или подвергают статистической обработке (см. разд. 6).

5.8.3. Результаты испытаний каждого образца записывают в протокол испытаний (рекомендуемое приложение 6), а результаты испытаний партии образцов — в сводный протокол испытаний (рекомендуемое приложение 7).

5.8.4. Модуль упругости при сжатии определяют на образцах 1 типа.

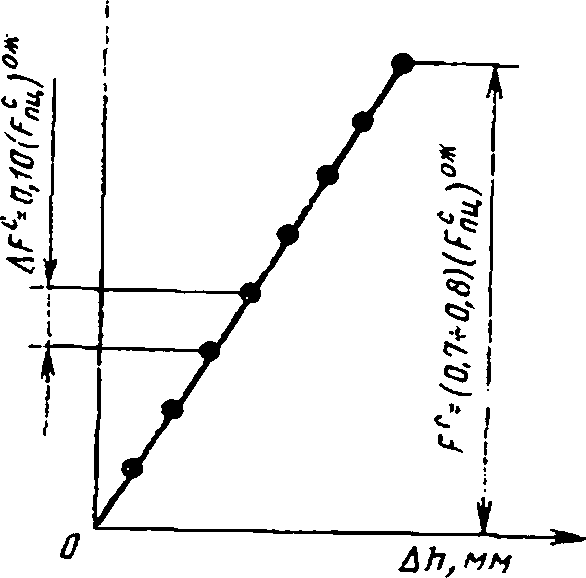

Порядок проведения испытаний образца и методика построения диаграммы испытаний по показаниям преобразователя силы и тензометра состоит в следующем:

нагружают образец до напряжения ао=0,10 (апсц )ow. Напряжение (о£ц )0;к соответствует ожидаемому значению предела пропорциональности.

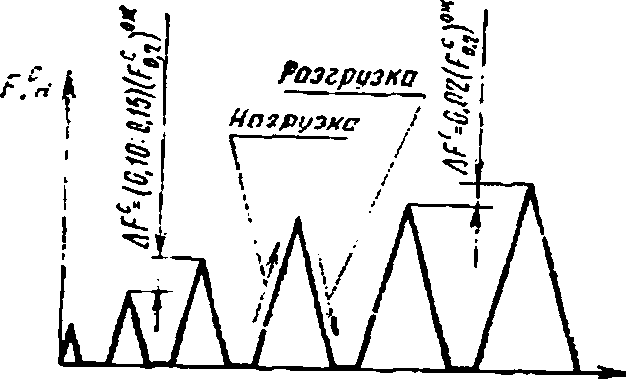

При напряжении о0 на образец устанавливают тензометры и нагружают ступенчато-возрастающим напряжением до (0,70—0,80)Х(<*„ц )ож- При этом перепад между соседними ступенями напряжения составляет Ло=0,10 (^ц)ож.

По результатам испытаний строят диаграмму Fc = f(&h) (черт. 5). При построении диаграммы испытаний масштаб записи

Черт. 5

по оси абсолютной деформации Д/i должен быть не менее 200 : 1 и по оси нагрузок не более Ло-Ю МПа (Л0-кгс/мм2) на 1 мм. хМо-дуль упругости при сжатии определяют по формуле

EQ = (1)

дЛср-Л,

где AFC — ступень нагрузки, Н (кгс);

АЛср — средняя абсолютная деформация (укорочение) образца при нагружении на AFC, мм.

Для определения модуля упругости при сжатии по диаграмме /?с = /(Дй), записанной на самопишущем приборе (см. п. 3.2) образец нагружают непрерывно до о= (0,7—0,8) • (ajju )°'к. Напряжение (ег£ц )0JI; соответствует ожидаемому значению предела пропорциональности.

Диаграмму Fc = f (Дй) записывают в масштабе по оси абсолютной деформации Дй не менее 200 : 1 и по оси нагрузок не более Ио-10 МПа (Ио-кгс/мм2) на 1 мм. По диаграмме, используя формулу (1), определяем модуль упругости при сжатии £с.

5.8.5. Предел пропорциональности при сжатии определяют на образцах II типа. Порядок испытаний образца и методика построения диаграммы по показаниям преобразователя силы и тензометра приведены ниже.

Образец нагружают до напряжения оо=0,10 (а^ )ож (напряжение (о^ц)0'* соответствует ожидаемому значению предела пропорциональности) .

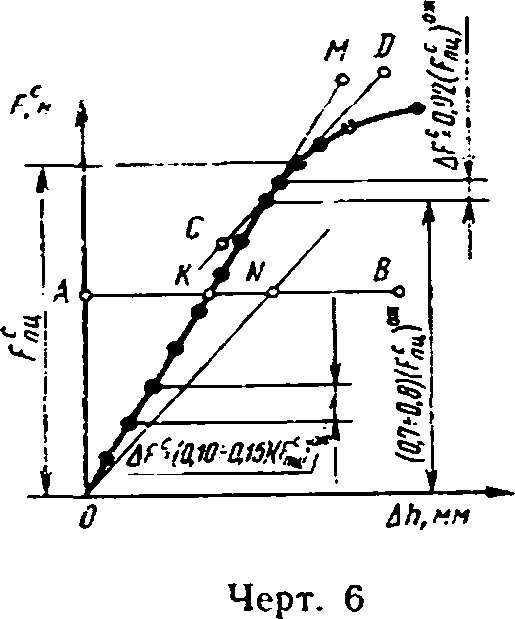

При напряжении о0 на образец устанавливают тензометр и нагружают ступенчато-возрастающим напряжением до (0,70—0,8) X XfcFnn )ож. При этом перепад между соседними ступенями напряжения составляет До= (0,10—0,15) (а„ц)ож- Далее образец нагружают ступенями напряжения До=0,02 (о^ц)0ж. Когда значение абсолютной деформации образца Д/г на ступени напряжения До = 0,02 (<т£ц )ож превысит среднее значение абсолютной деформации Дй (при той же ступени напряжения) на начальном линейном упругом участке в 2—3 раза, испытания прекращают.

По результатам испытаний строят диаграмму и определяют предел пропорциональности при сжатии (черт. 6). Масштаб по оси абсолютной деформации должен быть не менее 200: 1 и по оси нагрузок не более .4о-1О МПа (Ло-кгс/мм2) на 1 мм. При построении диаграммы проводят прямую ОЛ1, совпадающую с начальным прямолинейным участком. Через точку О проводят ось ординат OFC, а затем прямую АВ на произвольном уровне, параллельную оси абсцисс. На этой прямой откладывают отрезок K7V, равный половине отрезка АК.. Через точку N и начало координат

проводят прямую ON и параллельно ей касательную CD к кривой. Точка касания определяет нагрузку F* , соответствующую пределу пропорциональности, который вычисляют по формуле

Для определения предела пропорциональности при сжатии по диаграмме Fc = f(A/z), записанной на самопишущем приборе (см. п. 3.2», образец нагружают непрерывно до напряжения, превышающего ожидаемое значение предела пропорциональности (о^ц )ож. Диаграмму Fc = f(A/i) записывают в масштабе по оси абсолютной деформации Д/г не менее 200 : 1 и по оси нагрузок не более До-10 МПа (Ло-кгс/мм2) на I мм. По диаграмме, используя (2) и проведя описанные выше построения, определяют предел пропорциональности при сжатии о'ц .

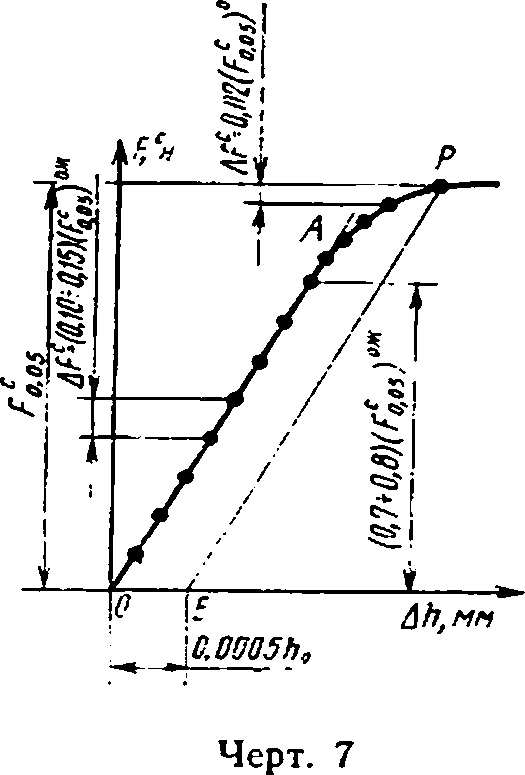

5.8.6. Предел упругости при сжатии Oq05 определяют на образцах II типа. Порядок испытаний по показаниям преобразователя силы и тензометра приведен ниже.

Образец нагружают до напряжения оо=0,10 (ао.05)ож- (Напряжение (Oq05 )ож соответствует ожидаемому значению предела упругости при сжатии).

При напряжении о0 на образец устанавливают тензометр и нагружают ступенчато-возрастающим напряжением (до 0,70— 0,80) (ст£о5 )ож- При этом перепад между соседними ступенями напряжения составляет Ап = (0,10—0,15) (ооо;,)0’к- Далее с напряжения (0,70—0,80) (о£>05)о>к образец нагружают ступенями напряжения Лсг=0,05 (Оо.оз )ож- Испытания прекращают, когда остаточное укорочение образца превысит заданную величину допуска.

По результатам испытаний строят диаграмму и определяют предел упругости при сжатии (черт. 7). Масштаб записи по оси абсолютной деформации должен быть не менее 200 : 1 и по оси нагрузок не более Ло-Ю МПа (40-кгс/мм2) на 1 мм.

Для определения нагрузки Го,05 вычисляют деформацию АЛ, исходя из базы тензометра. Найденное значение увеличивают пропорционально масштабу диаграммы по оси абсолютной деформации и отрезок полученной длины ОЕ откладывают по оси абсцисс вправо от точки О. Из точки Е проводят прямую ЕР, параллельную прямой ОА- Точка пересечения Р с диаграммой определяет высоту ординаты, т. е. нагрузку соответствующую пределу

упругости, который вычисляют по формуле

С

°0,05 =

Для определения предела упругости при сжатии о£05 по диаграмме Fc=f (Дй), записанной на самопишущем приборе (см. п. 3.2), образец нагружают непрерывно до напряжения, превышающего ожидаемое значение предела упругости (оо05 )ож. Диаграмму записывают в масштабе по оси абсолютной деформации Ай не менее 200 : 1 и по оси нагрузок не более Ло-Ю МПа (Л0-кгс/мм2) на 1 мм. По диаграмме, используя формулу (3) и черт. 7 определяют предел упругости при сжатии 05.

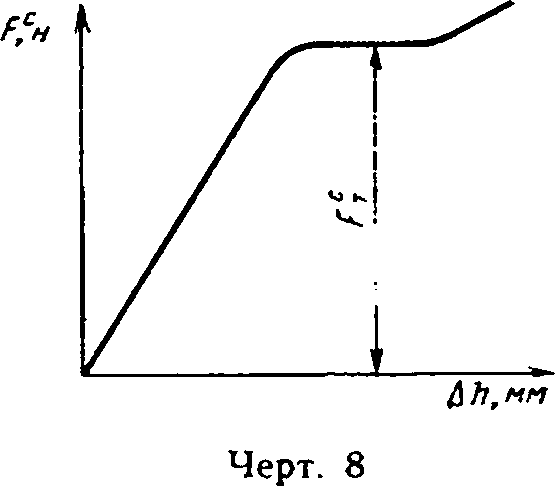

5.8.7. Физический предел текучести при сжатии от* определяют на образцах III типа.

Образец нагружают непрерывно до напряжения, превышающего ожидаемое значение (о£ )ож и записывают диаграмму на самопишущем приборе (с.м. п. 3.2). Масштаб по оси абсолютной деформации ДЛ не менее 200 : 1 и по оси нагрузок не более Ло-2О МПа (Л0-2 кгс/мм2) на 1 мм.

Пример определения нагрузки F; , соответствующей физическому пределу текучести, приведен на черт. 8.

Физический предел текучести определяют по формуле

(4)

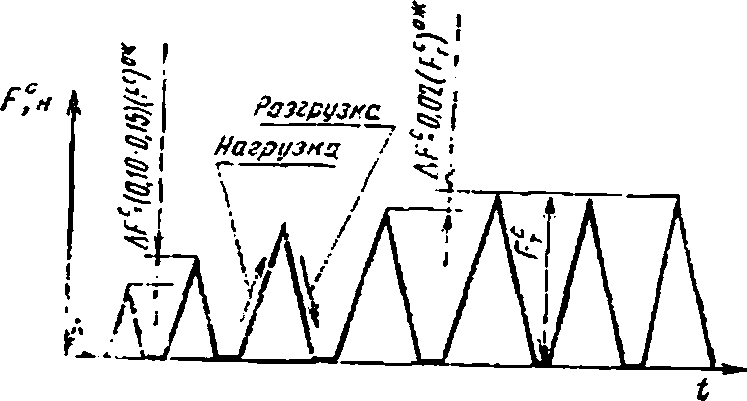

Порядок испытаний образца с использованием для измерения абсолютной остаточной деформации (АЛ)ост приборов и инструмента (см. п. 3.2) приведен на черт. 9.

5.8.8. Условный предел текучести при сжатии Од2 определяют на образцах III типа.

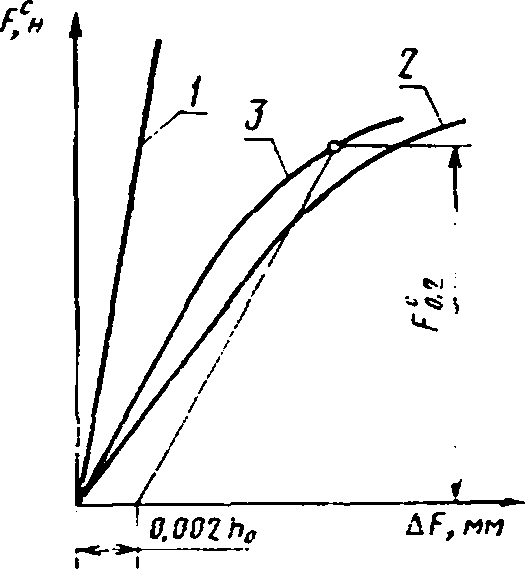

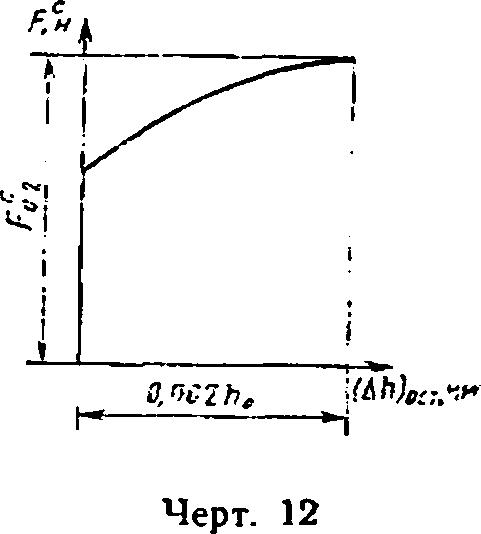

Образец нагружают непрерывно до напряжения, превышающего ожидаемое значение условного предела текучести (Од, )ож, и записывают диаграмму на самопишущем приборе (см. п. 3.2). Масштаб по оси абсолютной деформации Д/z не менее 200 : 1 и по оси нагрузок не более Ло-20 МПа (А0-2 кгс/мм2) на 1 мм. Полученную диаграмму перестраивают с учетом жесткости испытательной машины. По диаграмме (черт. 10) определяют нагрузку, соответствующую условному пределу текучести при сжатии

, который вычисляют по формуле

С

а0,2~

(5)

Порядок испытаний образца с использованием для измерения абсолютной остаточной деформации ДЛ приборов и инструмента

(см. п. 3.2) приведен на черт. 11. По результатам испытаний строят диаграмму Fc=f(AA) (черт. 12) и определяют нагрузку, соответствующую условному пределу текучести при сжатии F$2, который вычисляют по формуле (5).

Черт. 9

1 — характеристика жесткости испытательной машины: 2 — диаграмма записанная на само

пишущем приборе; 3 — диаграмма Fc-f(Ah), построенная с учетом жесткости испытательной машины

Черт. 11

Черт. 10

5.8.9. Предел прочности при сжатии о£ определяют на образцах III типа.

Образец нагружают непрерывно до разрушения. Наибольшую нагрузку, предшествующую разрушению образца, принимают за нагрузку F^axrJ > соответствующую пределу прочности при сжатии, который вычисляют по формуле

3—1371

5.9. Методика испытаний для построения кривой упрочнения

5.9.1. Для построения кривой упрочнения испытывают серию одинаковых образцов III и IV типа (см. разд. 2 и 4) на нескольких уровнях заданных нагрузок.

5.9.2. Кривую упрочнения строят в координатах: ордината — напряжение течения os, абсцисса — логарифмическая деформация ei или в двойных логарифмических координатах lgcs—lgej.

Напряжение течения <js вычисляют по формуле

те dz.

где Дк=--- , Ак и dK — см. обязательное приложение 1. Напря-

4

жепие течения определяют графически по экспериментальной кривой упрочнения при е/=1.

Логарифмическую деформацию ы вычисляют по формуле: ег=1пЛо/Лк — для образцов III типа;

&!=1пЛкМо — для образцов IV типа.

Результаты испытаний каждого образца записывают в протокол испытаний (см. рекомендуемое приложение 6), а результаты испытаний партии образцов — в сводный протокол (см. рекомендуемое приложение 7).

Примечание. Допускается построение кривой упрочнения по относительной деформации е.

5.9.3. Порядок испытаний образца приведен ниже.

Нагружают образец непрерывно до заданного значения нагрузки. Разгружают образец до нулевой нагрузки и измеряют конечный диаметр образца dK в двух взаимно перпендикулярных направлениях, а для образцов III типа также конечную высоту образца ftK-

Результаты измерений dK и йк усредняют. Площадь поперечного сечения образца Ак округляют, как указано в табл. 2.

Для образцов IV типа при значениях логарифмической деформации е/> 1,2—1,4 применяют двухступенчатую осадку. Значение логарифмической деформации между осадками должно быть не менее 0,60.

При двухступенчатой осадке производят переточку образца: изготовляют цилиндрический образец с торцевыми выточками (IV тип). Размеры буртиков образца выбирают по разд. 2. Отношение высоты переточенного образца к диаметру принимают по справочному приложению 2.

Для образцов III типа допускается применять промежуточное перетачивание для двухступенчатого осаживания, при этом логарифмическая степень деформации между ступенями должна быть не менее 0,45.

5.9.4. Напряжения течения <у8 и соответствующие им значения логарифмических деформаций е/ для заданных уровней нагрузок определяют по п. 5.9.2.

5.9.5. Строят кривую упрочнения методом корреляционного анализа (см. рекомендуемое приложение 8).

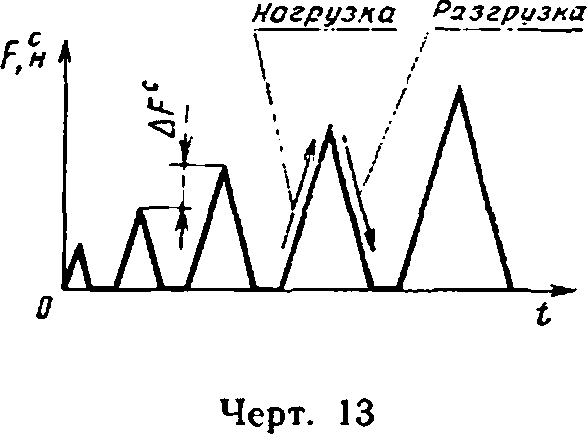

5.9.6. В обоснованных случаях образцы III типа допускается испытывать при ступенчатом увеличении нагрузки (см. черт. 13). При этом результаты испытаний для построения кривой упрочнения обрабатывают методом регрессионного анализа (см. рекомендуемое приложение 8).

5.9.7. Испытание образцов считается недействительным:

при отрыве буртиков во время нагружения у образцов IV типа; при разрушении образца по дефектам металлургического производства (расслой, газовые раковины, плены и т. д.).

Количество образцов для испытаний взамен признанных недействительными должно быть одинаковым.

6. СТАТИСТИЧЕСКАЯ ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

6.1. Оценка параметров функции распределения механических характеристик Ес; о'ц; о0с(К; ст'; о'2; о'.

6.1.1. Данная методика устанавливает оценку параметров, основанную на нормальном законе распределения. В обоснованных случаях допускается применять другие законы распределения.

6.1.2. Порядок статистической обработки результатов приведен на примере оценки параметров функций распределения физического предела текучести при сжатии о£ Методика оценки параметров для других механических характеристик аналогична.

6.1.3. Составляют вариационный ряд пределов текучести при сжатии и производят первичную статистическую обработку, порядок который указан в табл. 3.

3*

Таблица 3

/ | Pj | и-> | Upi | (4h-^py | ||

1 | Pi | ик | (4)1 | (4)1 -Up. | ||

2 • | Рг 4 | "к • | (4h | ^}2-UP, ♦ | ||

• N | • « Pn | UPN | • | (g£)2v | • (4)лг^р„ zv | |

АГ | Л' | V | ||||

2 | 2 (4); | 2 (4)/-^ /=1 * | ||||

/=1 | /=1 |

Примечания:

/ — номер образца в вариационном ряду пределов текучести при сжатии, причем ... sS (ст') (<4) «£(<*?)№

Pj — выборочная вероятность, вычисляемая по формуле

/—0,5

Pj=—^-(при *>20)

или по табл. 2 справочного приложения 3 (при *^20);

* — число значений пределов текучести в вариационном ряду;

Up —квантиль нормального распределения, определяемый по табл. 3 справочного приложения 3;

«) з — предел текучести при сжатии /-го образца.

6.1.4. Определяют параметры эмпирического распределения величины (ару: среднее значение предела текучести при сжатии t соответствующее выборочной вероятности Р = 0,50 и среднее квадратическое отклонение Soce

Прямую, аппроксимирующую функцию распределения пределов текучести при сжатии, выражают уравнением

(4)/==<5т -г UPj • . (6)

г т

квадратов

Используя данные табл. 3, методом наименьших определяют <4 и Soc в уравнении (6) по формулам:

(4),

7/

(П

± Mi-Up,

т

i=i__________

(8)

N

~l 7

6.1.5. В случае, когда в вариационном ряду пределов текучести при сжатии один или несколько результатов вызывают сомнение в принадлежности их к рассматриваемой выборке, используют 3 ст-критерий для неприятия резко выделяющихся наблюдений. Если значения результатов выходят за пределы интервала о т±3 Sac , то с доверительной вероятностью 0 = 0,997 можно утверждать, что эти значения не принадлежат к рассматриваемой выборке.

6.1.6. Определяют доверительные интервалы, то есть находят по значениям о? и S,c интервалы, в которых с заранее заданной вероятностью или надежностью будут находиться значения математического ожидания а и дисперсии ст2. Доверительный интервал для математического ожидания равен

S с

°т , /----' tpk,

I N

где

От— ,--/з* = <2н и Г ,,

Г .V у N

соответственно нижняя и верхняя границы доверительного интервала для математического ожидания;

— критерий Стьюдента, определяемый по табл. 4 справочного приложения 3, для доверительной вероятности 0 и числа степеней свободы k — N — 1. Уровни доверительной вероятности принимают равными 0,90 или 0,95.

Доверительный интервал для стандартного отклонения равен

5<-' V<s-; V(|0)

е -т Г /V—1 е

где ан=5гС-7, • 1/ ———и ав=\с.ф2 • т F /V т

соответственно нижняя и верхняя границы доверительного интервала для стандартного отклонения;

и ф2— коэффициенты, определяемые по табл. 5 справочного приложения 3 в зависимости от заданной доверительной вероятности и числа степеней свободы.

Границы доверительного интервала для дисперсии вычисляют по формуле

6.1.7. Значения координат для построения доверительных интервалов функции распределения предела текучести при сжатии приведены в табл. 4, расположение точек показано на черт. 14.

Таблица 4

Номер точки | Значение ординаты | Значение абсциссы, МПа | |

pj | ч | ||

1 | 84,10 | 1,00 | V N '«> |

2 | 50,00 | 0,00 | С г--- V N |

3 | 15,90 | — 1,00 | Г S с = -(Soe-2J/ N W |

4 | 84,10 | 1,00 | — 1/^-l , S=r ат+(5ас-фзу д, |

5 | 50,00 | 0,00 | S,c 0?+1/— у N |

6 | 15,90 | — 1,00 | — -I [ N— 1 <-(Sec+, у N т у N |

6.1.8. Зная параметры функции распределения предела текучести при сжатии н доверительные интервалы, строят на нормальной вероятностной бумаге график функции распределения с доверительными интервалами (см. черт. 14).

Черт. 14

6.1.9. Пример оценки параметров функции распределения предела текучести при сжатии приведен в рекомендуемом приложении 9.

6.1.10. Статистический анализ результатов сравнительных испытаний приведен в рекомендуемом приложении 10.

ПРИЛОЖЕНИЕ 1

Обязательное

ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ

1. Термины, определения и обозначения, являющиеся общими для всех методов испытаний, приведены в ГОСТ 16504—81.

2. Диаграмма испытаний (сжатия)—график зависимости нагрузки от абсолютной деформации (укорочения) образца Fc=f(Aft).

3. Кривая упрочнения — график зависимости напряжения течения от логарифмической деформации oe —

4. Показатель деформационного упрочнения — показатель в степенном уравнении характеризующий способность металла к упрочнению при пла

стической деформации.

5. Термины, определения и обозначения, относящиеся к испытаниям на сжатие, приведены в таблице.

Наименование параметра

Обозначение

Размерность

Примечание

Рабочая высота образца

1 k

мм

Разд. 2

Начальная расчетная высота образца, по которой определяется укорочение (база тензометра)

Ло

Конечная расчетная высота образца после испытания до заданной деформации или при разрушении

h„

Разд. 3,5

Начальный диаметр образца

do

Разд. 2,5

Конечный диаметр образца после испытаний до заданной деформации или при разрушении

dK

Разд. 3,5

Начальная площадь поперечного сечения образца

Ло

мм2

^0

Ло— . . разд. 2,5

4

Конечная площадь поперечного сечения образца после испытания до заданной деформации или при разрушении

Ак

мм2

Лк— . . разд. 5

4

Продолжение

Наименование параметра | Обозначение | Размер ность | Примечание |

Абсолютная деформация (укорочение) образца | AZi | ММ | д/1 = й0—йК( разд. 3,5 |

Относительная деформация (укорочение) образца | е | % | Ло—hK -100, *0 разд. 3,5 |

Логарифмическая деформация (укорочение) образца | El | Ло £/—1П -ДЛЯ Об- hK разцов III типа, Ек ez=ln-----—для Об- разцов IV типа, разд. 3,5 | |

Осевая сжимающая нагрузка — нагрузка, действующая на образец в данный момент испытания | Го | н (кге) | Разд. 3,5 |

Условное номинальное напряжение, определяемое отношением нагрузки к начальной площади поперечного сечения образца | G | МПа (кге/мм2) | /7С а— , разд. 5 Ао |

Напряжение течения — напряжение, превышающее предел текучести, определяемое отношением нагрузки к действительной для данного момента испытаний площади поперечного сечения образца | Яг | Fc «У— . , разд. 5 Ак | |

Модуль упругости при сжатии | Е | Разд. 5 |

Продолжение

Наименование параметра | Обозначение | Размерность | Примечание |

Предел пропорциональности при сжатии — напряжение, при котором отступление от линейной зависимости между нагрузкой и абсолютным укорочением образца достигает такой величины, что тангенс угла наклона, образованного касательной к диаграмме Fc— &ht в точке с осью на грузок, увеличивается на 50% своего значения на линейном упругом участке | Опц | МПа (кге/мм2) | Гс с пц спц— л .разд. 5 |

Предел упругости при сжатии— напряжение, при котором относительная остаточная деформация (укорочение) образца (е) достигает 0,05% от первоначальной расчетной высоты образца | °0,05 | рс с Г0>05 °0,05— л • РазД- 5 | |

Предел текучести (физический) при сжатии — наименьшее напряжение, при котором образец деформируется без заметного увеличения сжимающей нагрузки | =тс | С Fr °г— А < РазД- 5 Ло | |

Условный предел текучести при сжатии — напряжение, при котором относительная остаточная деформация (укорочение) образца достигает 0,2% от первоначальной расчетной высоты образца | а0,2 | Л) 2 =0,2- д’ • Разд- 5 | |

Предел прочности при сжатии — напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению | Fz с max - °в— д » разд. 5 ^0 | ||

Напряжение течения при ei=l | °51 | Разд. 5 |

ПРИЛОЖЕНИЕ 2

Справочное

ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ОБРАЗЦА III, IV ТИПОВ

Образцы III типа для построения кривой упрочнения изготовляют высотой й0, превышающей диаметр Первоначальное отношение ho/d^ должно быть максимально возможным при условии обеспечения продольной устойчивости. Высоту образца определяют по формуле

Atf=2,24

(1)

где п — показатель деформационного упрочнения;

v — коэффициент приведения высоты (v-0,5 — для образцов III типа» v = 0,76 —для образцов IV типа).

Для образцов IV типа допускается А0/^о=1,0.

Высоту образца Ао после определения по (1) округляют до целых значений. Значения показателей л для широко применяемых металлов и силанов при-всдены в табл. 1. Ширину буртика и0 (разд. 2) принимают равной 0,5—0,8 мм. Большие значения выбирают для образцов, изготовленных из материалов с высокими прочностными свойствами и при изготовлении образцов для повторной осадки.

Таблица 1

Значение показателя деформационного упрочнения при сжатии пруткового материала

Материал | Состояние материала | Показатель деформационного упрочнения п |

Технически чистый алюминий | Отжиг | 0,15 |

Технически чистая медь | То же | 0,47 |

Технически чистое железо | 0.28 | |

Углеродистые стали с содержанием угле- | » | 0,24 |

рода С=0,10—0,25% | ||

Углеродистые стали с содержанием угле- | » | 0,18 |

рода С=0,35—0,75% | ||

Углеродистые стали с содержанием угле- | Неполный отжиг | 0,20 |

рода С=0,10—0,20% | ||

Углеродистые стали с содержанием угле- | То же | 0,17 |

рода С = 0,35—1,30% | ||

Углеродистые стали с содержанием угле- | Нормализация | 0,23 |

рода С =0,10—0,25% | ||

Углеродистые стали с содержанием угле- | То же | 0,19 |

рода С=0,35—0,70% | ||

Углеродистые стали с содержанием угле- | I орячая про- | 0,24 |

рода С=0,05—0,15% | катка | |

Углеродистая сталь с содержанием угле- | То же | 0,16 |

рода С = 0,30—0,70% | ||

Стали 15Х, 20Х | > | 0,19 |

Сталь 45Х | » | 0,15 |

Сталь 12ХНЗА | » | 0,17 |

Продолжение табл. 1

Материал | Состояние материала | Показатель деформационного упрочнения п |

Сталь 35Х | Горячая прокатка | 0,17 |

Стали 65Г, 40ХНМА | То же | 0,16 |

Сталь 20Х | Отжиг | 0,20 |

Сталь 20Х | Нормализация | 0,19 |

Сталь 20Х | Закалка, отпуск при /=650сС | 0,11 |

Высоту буртика /0 (разд. 2) определяют по формуле

/о=1.15Кн1,4.

где К=2ы0;

•— коэффициент Пуассона, величина которого для ряда металлов и сплавов приведена в табл. 2.

Таблица 2

Значения коэффициентов Пуассона и металлов и сплавов

Наименование металла в сплава

Углеродистые стали с повышенным содержанием марганца (15Г, 20Г, ЗОГ, 40Г, 50Г, 60Г, 20Г2, 35Г2)

Иридий

Стали Х13, 2X13, ЗОХНМ

Аустенитные стали

Железо, малоуглеродистые стали и высоколегированные стали типа 3X13, 20Н5, 30XH3

Цинк, вольфрам, гафний, стали с большим содержанием углерода, сталь 40ХНЗ

Хром, молибден

Кобальт

Алюминий, дюралюминий, никель, цирконий, олово

Титан, магниевые сплавы

Тантал

Ванадий

Серебро

Медь

Ниобий, палладий, платина

Золото

Свинец

Индий

0,22

0,26

0,27

0,27—0,29

0,28

0,29

0,31

0,32

0,33

0,34

0,35

0,36

0,37

0,37

0,39

0,42

0,44

0,46

В случае применения повторной осадки образцы изготовляют с буртиков на 0,02—0,03 мм меньше расчетной.

высотой

ПРИЛОЖЕНИЕ 3

Справочное

ТАБЛИЦЫ СТАТИСТИКИ

Таблица 1

Число образцов ЛГ | б/V в зависимости от 0 и N | |||

0=0,80 | 0=0,90 | 0=0,96 | 0=0,99 | |

2 | 0,973 | 2,176 | 4,465 | 22,501 |

3 | 0,613 | 1,089 | 1,686 | 4,021 |

4 | 0,489 | 0,819 | 1,177 | 2,271 |

5 | 0,421 | 0,686 | 0,953 | 1,676 |

6 | 0,376 | 0,603 | 0,823 | 1,374 |

7 | 0,342 | 0,544 | 0,734 | 1,188 |

8 | 0,317 | 0,500 | 0,670 | 1,060 |

9 | 0,296 | 0,486 | 0,620 | 0,965 |

10 | 0,279 | 0,437 | 0,580 | 0,892 |

11 | 0,265 | 0,414 | 0,546 | 0,833 |

12 | 0,253 | 0,393 | 0,518 | 0,785 |

13 | 0,242 | 0,376 | 0,494 | 0,744 |

14 | 0,233 | 0,361 | 0,473 | 0,708 |

15 | 0,224 | 0,347 | 0,455 | 0,678 |

16 | 0,217 | 0,335 | 0,438 | 0,651 |

17 | 0,210 | 0,324 | 0,423 | 0,626 |

18 | 0,203 | 0,315 | 0,410 | 0,605 |

19 | 0,198 | 0,305 | 0,398 | 0,585 |

20 | 0,193 | 0,297 | 0,387 | 0,568 |

21 | 0,188 | 0,289 | 0,376 | 0,552 |

22 | 0,183 | 0,282 | 0,367 | 0,537 |

23 | 0,179 | 0,275 | 0,358 | 0,523 |

24 | 0,175 | 0,269 | 0,350 | 0,510 |

25 | 0,171 | 0,264 | 0,342 | 0,498 |

Значение выборочной вероятности Р^ для ни Норок малого объема в зависимости от Л' | ||||||||||

2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

1 | 0,5000 | 0.2929 | 0.2063 | 0,1591 | 0,1294 | 0,1091 | 0,0943 | 0,0830 | 0,0741 | 0,0670 |

2 | — | 0,7071 | 0,5000 | 0,3864 | 0,3147 | 0,2655 | 0,2295 | 0,2021 | 0.1806 | 0,1632 |

3 | — | — | 0,7937 | 0,6136 | 0,5000 | 0,4218 | 0,3648 | 0,3213 | 0,2871 | 0,2594 |

4 | — | — | — | 0,8409 | 0,6853 | 0,5782 | 0,5000 | 0,4404 | 0,3935 | 0,3557 |

5 | — | — | — | — | 0,8706 | 0,7345 | 0,6352 | 0,5596 | 0,5000 | 0,4519 |

6 | — | — | — | — | — | 0.8909 | 0,7705 | 0,6787 | 0,6065 | 0,5481 |

7 | — | — | — | — | — | — | 0,9057 | 0,7979 | 0.7129 | 0,6443 |

8 | — | — | — | — | — | — | — | 0,9170 | 0.8194 | 0,7406 |

9 | — | — | — | — | — | — | — | — | 0.9259 | 0.83G8 |

10 | •— | 0,9330 |

26 ГОСТ 25.503

Значение выборочной вероятности Pj для выборок малого объема а зависимости or N

(i<N) | 11 | 12 | 13 | 14 | 15 | 15 | 17 | 18 | 1» | 20 |

1 | 0,0811 | 0,0561 | 0,0519 | 0.0483 | 0,0452 | 0,0424 | 0,0400 | 0.0378 | 0,0358 | 0,0341 |

2 | 0,1489 | 0,1368 | 0,1266 | 0.1178 | 0,1101 | 0,1034 | 0,0975 | 0,0922 | 0,0874 | 0,0831 |

3 | 0,2366 | 0,2175 | 0,2013 | 0,1873 | 0,1751 | 0,1644 | 0,1550 | 0.1465 | 0,1390 | 0,1322 |

4 | 0,3244 | 0,2982 | 0,2760 | 0,2568 | 0,2401 | 0,2254 | 0,2125 | 0,2009 | 0,1905 | 0,1812 |

б | 0,4122 | 0,3789 | 0,3506 | 0,3263 | 0,3051 | 0,2865 | 0,2700 | 0,2553 | 0,2421 | 0,2302 |

6 | 0,5000 | 0,4596 | 0,4253 | 0,3958 | 0,3700 | 0,3475 | 0,3275 | 0.3097 | 0,2937 | 0,2793 |

7 | 0,5878 | 0,5404 | 0,5000 | 0,4653 | 0,4350 | 0,4085 | 0,3850 | 0,3641 | 0,3453 | 0,3283 |

8 | 0,6756 | 0,6211 | 0,5747 | 0.5347 | 0,5000 | 0,4695 | 0,4425 | 0,4184 | 0,3968 | 0,3774 |

9 | 0,7634 | 0,7018 | 0,6494 | 0.6042 | 0,5650 | 0,5305 | 0,5000 | 0.4728 | 0,4484 | 0,4264 |

10 | 0.8511 | 0.7825 | 0,7240 | 0,6737 | 0,6300 | 0,5915 | 0,5572 | 0,5272 | 0,5000 | 0,4755 |

11 | 0,9389 | 0,8632 | 0,7987 | 0,7432 | 0,6949 | 0,6525 | 0,6150 | 0,5816 | 0.5516 | 0,5245 |

12 | — | 0,9439 | 0,8734 | 0.8125 | 0,7599 | 0,7135 | 0,6725 | 0,6359 | 0,6032 | 0,5736 |

13 | — | — | 0,9481 | 0,8822 | 0,8249 | 0,7746 | 0,7300 | 0,6903 | 0,6547 | 0,6226 |

14 | — | — | — | 0,9517 | 0,8899 | 0,8356 | 0,7875 | 0,7447 | 0,7063 | 0,6717 |

15 | — | — | — | — | 0,9548 | 0,8966 | 0,8450 | 0,7991 | 0,7579 | 0,7207 |

16 | — | — | — | 0,9576 | 0,9025 | 0,8535 | 0,8095 | 0.7696 | ||

17 | — | — | — | — | — | 0,9600 | 0,9078 | 0,8610 | 0,8188 | |

18 | — | — | — | — | — | — | — | 0,9622 | 0,9126 | 0,8678 |

19 | — | — | — | — | — | — | — | — | 0,9642 | 0,9169 |

20 | 0,9659 |

ГОСТ 25.503—80 С.

Квантили | нормального распределения Up | |||||||||

pi | 0 | 1 | 2 | 3 | 4 | 5 | а | 7 | 8 | » |

0.50 | 0,0000 | 0,00251 | 0,00501 | 0,00752 | 0,01002 | 0,01253 | 0,01504 | 0,01755 | 1 0,02005 | 0,02256 |

0,51 | 0,02507 | 0,02758 | 0.03008 | 0.03259 | 0,03510 | : 0,03761 | 0.04012 | 0.04263 | 0,04513 | 0,04764 |

0,52 | 0,05015 | 0,05266 | 0,05517 | 0,05768 | 0,06020 | 0,06271 | 0,06522 | 0,06773 | 0,07024 | 0,07276 |

0,53 | 0.07527 | 0,07778 | 0.08030 | 0,08281 | 0,08533 | 0,08784 | 0,09036 | 0,09288 | 0,09540 | 0,09791 |

0.54 | 0,1004 | 0,1030 | 0.1055 | 0.1080 | 0,1105 | 0,1130 | 0,1156 | 0,1181 | 0,1206 | 0,1231 |

0,55 | 0,1257 | 0.1282 | 0,1307 | 0,1332 | 0,1358 | 0,1383 | 0,1408 | 0,1434 | 0,1459 | 0,1484 |

0.56 | 0,1510 | 0,1535 | 0,1560 | 0,1586 | 0,1611 | 0,1637 | 0,1662 | 0.1687 | 0,1713 | 0,1738 |

0,57 | 0,1764 | 0,1789 | 0,1815 | 0,1840 | 0,1866 | 0,1891 | 0,1917 | 0.1942 | 0,1968 | 0,1993 |

0.58 | 0,2019 | 07045 | 0,2070 | 0.2096 | 0,2121 | 0,2147 | 0.2173 | 0.2198 | 0.2224 | 0,2250 |

0.59 | 0.2275 | 07301 | 0,2327 | 07353 | 0,2378 | 0.2404 | 0,2430 | 0,2456 | 07482 | 0.2508 |

0,60 | 07533 | 0.2559 | 0,2585 | 07611 | 0,2637 | 07663 | 07689 | 07715 | 0.2741 | 0.2767 |

0.61 | 0.2793 | 07819 | 0,2845 | 0,2871 | 0,2898 | 0,2924 | 0,2950 | 07976 | 0,3002 | 0,3029 |

0,62 | 0.3055 | 0,3081 | 0,3107 | 0,3134 | 0,3160 | 0,3186 | 0,3213 | 0,3239 | 0,3266 | 0,3292 |

0.63 | 0,3319 | 0.3345 | 0.3372 | 0,3398 | 0,3425 | 0,3451 | 0,3478 | 0,3505 | 0,3531 | 0,3558 |

0.64 | 0,3585 | 0,3611 | 0,3638 | 0,3665 | 0.3692 | 0,3719 | 0,3745 | 0,3772 | 0,3799 | 0,3826 |

0.65 | 0,3853 | 0.3880 | 0.3907 | 0,3934 | 0,3961 | 0,3989 | 0,4016 | 0,4043 | 0,4070 | 0,4097 |

0.66 | 0,4125 | 0.4152 | 0,4179 | 0.4207 | 0.4234 | 0.4261 | 0,4289 | 0.4316 | 0,4344 | 0,4372 |

0,67 | 0,4399 | 0,4427 | 0.4454 | 0.4482 | 0,4510 | 0,4538 | 0,4556 | 0,4593 | 0,4621 | 0,4649 |

0.68 | 0,4677 | 0,4705 | 0,4733 | 0,4761 | 0,4789 | 0,4818 | 0,4845 | 0,4874 | 0,4902 | 0,4930 |

0,69 | 0.4959 | 0,4987 | 0,5015 | 0,5044 | 0.5072 | 0,5101 | 0,5129 | 0,5158 | 0,5187 | 0,5215 |

0,70 | 0.5244 | 0,5273 | 0,5302 | 0,5330 | 0,5359 | 0,5388 | 0,5417 | 0,5446 | 0,5476 | 0,5505 |

0,71 | 0,5534 | 0,5563 | 0.5592 | 0,5622 | 0,5651 | 0,5681 | 0,5710 | 0,5740 | 0,5769 | 0,5799 |

0,72 | 0,5828 | 0,5858 | 0,5888 | 0.5918 | 0,5948 | 0,5978 | 0,6008 | 0,6038 | 0,6068 | 0,6098 |

0.73 | 0.6128 | 0,6158 | 0,6189 | 0,6219 | 0.6250 | 0,6280 | 0,6211 | 0.6341 | 0,6372 | 0,6403 |

0,74 | 0.6433 | 0.6464 | 0,6495 | 0.6526 | 0.6557 | 0,6588 | 0,6620 | 0,6651 | 0,6682 | 0.6713 |

0,75 | 0,6745 | 0.6776 | 0.6808 | 0.6840 | 0.6871 | 0,6903 | 0,6935 | 0,6967 | 0,6999 | 0,7031 |

076 | 0,7073 | 0.7095 | 0,7128 | 0,7160 | 0,7192 | 0,7225 | 0,7257 | 0,7290 | 0,7323 | 0.7356 |

0,77 | 0.7388 | 0.7421 | 0,7454 | 0.7488 | 0.7521 | 0,7554 | 0,7588 | 0.7621 | 0.7655 | 0,7688 |

0,78 | 0,7722 | 0,7756 | 0.7790 | 0.7824 | 0.7858 | 0,7892 | 0,7926 | 0,7961 | 0,7995 | 0,8030 |

0,79 | 0.8064 | 0.8099 | 0,8134 | 0.8169 | 0.8204 | 0,8239 | 0,8274 | 0,8310 | 0,8345 | 0,8381 |

0,80 | 0.8416 | 0,8452 | 0.8488 | 0,8524 | 0,8560 | 0,8596 | 0,8633 | 0,8669 | 0,8705 | 0,8742 |

28 ГОСТ 25.503—80

Квантили нормального распределевня Un

Pi

2

3

о

I

0,81 | 0,8779 | 0,8816 | 0,8853 | 0,8890 |

0,82 | 0,9154 | 0,9192 | 0,9230 | 0,9269 |

0,83 | 0,9542 | 0,9581 | 0.9621 | 0,966) |

0,84 | 0,994 | 0.999 | 1,003 | 1,007 |

0,85 | 1,036 | 1,041 | 1,045 | 1.049 |

0,86 | 1,080 | 1,085 | 1,089 | 1,094 |

0,87 | 1,126 | 1,131 | 1,136 | 1,141 |

0,88 | 1,175 | 1,180 | 1,185 | 1,190 |

0,89 | 1,227 | 1,232 | 1,237 | 1,213 |

0,90 | 1,282 | 1,287 | 1,293 | 1,299 |

0,91 | 1,341 | 1,347 | 1,353 | 1,359 |

0,92 | 1,405 | 1,412 | 1,419 | 1,426 |

0,93 | 1,476 | 1,483 | 1,491 | 1,499 |

0.94 | 1,555 | 1,563 | 1,572 | 1,580 |

0,95 | 1,645 | 1,655 | 1,665 | 1,675 |

0,96 | 1,751 | 1,762 | 1,774 | 1,787 |

0,97 | 1,881 | 1,896 | 1.9)1 | 1,927 |

0,98 | 2,054 | 2,075 | 2,097 | 2,120 |

0,99 | 2,326 | 2,366 | 2,409 | 2,457 |

0,991 | 2,366 | 2,370 | 2,374 | 2,378 |

0,992 | 2,409 | 2,414 | 2,418 | 2,423 |

0,993 | 2,457 | 2,462 | 2,468 | 2,473 |

0,994 | 2,512 | 2.518 | 2.524 | 2,530 |

0,995 | 2,576 | 2,583 | 2,590 | 2,597 |

0,996 | 2,652 | 2,661 | 2,669 | 2.678 |

0,997 | 2,748 | 2.759 | 2,770 | 2,782 |

0,998 | 2,878 | 2.894 | 2,911 | 2,929 |

0,999 | 3,090 | 3,121 | 3,156 | 3,195 |

Примечание. В таблице приведены значения кван | ||||

ваться выражением | — Upj. Например, | ДЛЯ Р/ = |

3

7

4

К

0,8927 | 0,8965 | 0,9002 | 0,9040 | 0,9078 | 0,9116 |

0,9307 | 0,9346 | 0,9385 | 0,9424 | 0.9463 | 0,9502 |

0.9701 | 0,9741 | 0,9782 | 0,9822 | 0,9863 | 0,9904 |

1,011 | 1,015 | 1,019 | 0,024 | 1.028 | 1,032 |

1,054 | 1,058 | 1,063 | 1,067 | 1,071 | 1,076 |

1,098 | 1,103 | 1,108 | 1,112 | 1,117 | 1,122 |

1,146 | 1,150 | 1,155 | 1,160 | 1,165 | 1,170 |

1,195 | 1,200 | 1,206 | 1,211 | 1,216 | 1,221 |

1,248 | 1,254 | 1,259 | 1,265 | 1,270 | 1,276 |

1,305 | 1,311 | 1,317 | 1,323 | 1,329 | 1,335 |

1,366 | 1,372 | 1,379 | 1,385 | 1,392 | 1,398 |

1,433 | 1,440 | 1,447 | 1,454 | 1,461 | 1,468 |

1,506 | 1,514 | 1,522 | 1,530 | 1,538 | 1,546 |

1,589 | 1,598 | 1,607 | 1,612 | 1,626 | 1,635 |

1,685 | 1,695 | 1,706 | 1.717 | 1,728 | 1.739 |

1,799 | 1,812 | 1,825 | 1,838 | 1,852 | 1,866 |

1,943 | 1,960 | 1,977 | 1,995 | 2,014 | 2,034 |

2,144 | 2,170 | 2,197 | 2,226 | 2,257 | 2,290 |

2,512 | 2,576 | 2,652 | 2,748 | 2,878 | 2,090 |

2,382 | 2,387 | 2,391 | 2,395 | 2,400 | 2,404 |

2,428 | 2,432 | 2,437 | 2,442 | 2,447 | 2,452 |

2.478 | 2.484 | 2.489 | 2,495 | 2.501 | 2,506 |

2,536 | 2,543 | 2,549 | 2,556 | 2,562 | 2.569 |

2,605 | 2,612 | 2,620 | 2,628 | 2,636 | 2,644 |

2,687 | 2,697 | 2,708 | 2,716 | 2.727 | 2,737 |

2,794 | 2,807 | 2,820 | 2,834 | 1,848 | 2.863 |

2,948 | 2.968 | 2,989 | 3,011 | 3,036 | 3,062 |

3,239 | 3,291 | 3,353 | 3,432 | 3,540 | 3.719 |

лей Up | для Pj>0,50. При Р<0,50 следует | пользо- |

,20, находим t/o,2ow^ii-o,ao)“—^o,ao^—0,8416.

■ч О п н

ов о

О

»

k | /вив зависимости от 0 и А ₽А | |||

0,90 | 0,95 | 0,98 | 0,99 | |

1 | 6,314 | 12,706 | 31,821 | 63,657 |

2 | 2,920 | 4,303 | 6,965 | 9,925 |

3 | 2,353 | 3,182 | 4,541 | 5,841 |

4 | 2,132 | 2,776 | 3,747 | 4,604 |

5 | 2,015 | 2,571 | 3,365 | 4,032 |

6 | 1,943 | 2,447 | 3,143 | 3,707 |

7 | 1,895 | 2,365 | 2,998 | 3,499 |

8 | 1,860 | 2,306 | 2,896 | 3,355 |

9 | 1,833 | 2,262 | 2,821 | 3,250 |

10 | 1,812 | 2,228 | 2,764 | 3,169 |

12 | 1,782 | 2,179 | 2,681 | 3,055 |

14 | 1,761 | 2,145 | 2,624 | 2,977 |

16 | 1,746 | 2,120 | 2,583 | 2,921 |

18 | 1,734 | 2,101 | 2,552 | 2,878 |

20 | 1,725 | 2,086 | 2,528 | 2,845 |

22 | 1,717 | 2,074 | 2,508 | 2,819 |

24 | 1,711 | 2,064 | 2,492 | 2,797 |

26 | 1,706 | 2,056 | 2,479 | 2,779 |

28 | 1,701 | 2,048 | 2,467 | 2,763 |

30 | 1,679 | 2,042 | 2,457 | 2,750 |

оо | 1,645 | 1,960 | 2,326 | 2,576 |

Таблица 5

Значения ф|. и в зависимости от доверительной вероятности р и числа степеней свободы k=N— 1

А | 0=0,99 | 0=0,98 | 0=0,95 | 0=0,90 | ||||

Ч»2 | Ч>1 | ^2 | ||||||

I | 0,356 | 159,000 | 0,388 | 79,800 | 0,446 | 31,900 | 0,510 | 15,900 |

2 | 0,434 | 14,100 | 0,466 | 9,960 | 0,521 | 6,280 | 0,578 | 4,400 |

3 | 0,483 | 6,470 | 0,514 | 5,110 | 0,566 | 3,730 | 0.620 | 2,920 |

4 | 0,519 | 4,390 | 0,549 | 3,670 | 0,599 | 2,870 | 0,649 | 2,370 |

5 | 0^546 | 3,480 | 0,576 | 3,000 | 0,624 | 2,450 | 0,672 | 2,090 |

6 | 0,569 | 2,980 | 0,597 | 2,620 | 0,644 | 2,202 | 0,690 | 1,916 |

7 | 0^588 | 2,660 | 0,616 | 2,376 | 0,661 | 2,035 | 0,705 | 1,797 |

8 | 0,604 | 2,440 | 0,631 | 2,205 | 0,675 | 1,916 | 0,718 | 1,711 |

9 | 0,618 | 2,277 | 0,644 | 2,076 | 0,688 | 1,826 | 0,729 | 1,645 |

10 | 0,630 | 2,154 | 0,656 | 1,977 | 0,699 | 1,755 | 0,739 | 1,593 |

11 | 0,641 | 2,056 | 0,667 | 1,898 | 0,708 | 1,698 | 0,748 | 1,550 |

12 | 0,651 | 1,976 | 0,677 | 1,833 | 0,717 | 1,651 | 0,755 | 1,515 |

13 | 0,660 | 1,910 | 0,685 | 1,779 | 0,725 | 1,611 | 0,762 | 1,485 |

14 | 0,669 | 1,854 | 0,693 | 1,733 | 0,732 | 1,577 | 0,769 | 1,460 |

15 | 0,676 | 1,806 | 0,700 | 1,694 | 0,739 | 1,548 | 0,775 | 1,437 |

Продолжение табл. 5

Л | 0=0.99 | 0=0.98 | 1 0=0,95 | 0=0,90 | ||||

Фа | ■ф2 | Ф1 | Ф1 | |||||

16 | 0.683 | 1,764 | 0,707 | 1,659 | 0.745 | 1,522 | 0,780 | 1,418 |

17 | 0.690 | 1,727 | 0.713 | 1,629 | 0,750 | 1,499 | 0,785 | 1,400 |

18 | 0,696 | 1,695 | 0,719 | 1,602 | 0,756 | 1,479 | 0,790 | 1,385 |

19 | 0.702 | 1,666 | 0,725 | 1,578 | 0,760 | 1,460 | 0,794 | 1,370 |

20 | 0,707 | 1.640 | 0,730 | 1,556 | 0,765 | 1,444 | 0,798 | 1,358 |

21 | 0,712 | 1,617 | 0,734 | 1,536 | 0,769 | 1,429 | 0.802 | 1.346 |

22 | 0.717 | 1,595 | 0,739 | 1,519 | 0,773 | 1,416 | 0,805 | 1,335 |

23 | 0,722 | 1,576 | 0,743 | 1,502 | 0,777 | 1,402 | 0,809 | 1,326 |

24 | 0,726 | 1,558 | 0,747 | 1,487 | 0,787 | 1,38! | 0,812 | 1,316 |

25 | 0,730 | 1,541 | 0,751 | 1,473 | 0,784 | 1,380 | 0,815 | 1,308 |

26 | 0.734 | 1,526 | 0,755 | 1,460 | 0,788 | 1,371 | 0,818 | 1,300 |

27 | 0,737 | 1,512 | 0,758 | 1,448 | 0,791 | 1,361 | 0,820 | 1,293 |

28 | 0.741 | 1,499 | 0,762 | 1,436 | 0,794 | 1,352 | 0,823 | 1,286 |

29 | 0.744 | 1,487 | 0,765 | 1,426 | 0,796 | 1,344 | 0,825 | 1,279 |

30 | 0,748 | 1,475 | 0,768 | 1,417 | 0,799 | 1,337 | 0,828 | 1,274 |

40 | 0,774 | 1,390 | 0,792 | 1,344 | 0,821 | 1,279 | 0,847 | 1,228 |

50 | 0,793 | 1,336 | 0,810 | 1,297 | 0,837 | 1,243 | 0,861 | 1,199 |

60 | 0,808 | 1,299 | 0.824 | 1,265 | 0,849 | 1,217 | 0,871 | 1,179 |

70 | 0,820 | 1,272 | 0,835 | 1,241 | 0,858 | 1,198 | 0,879 | 1,163 |

80 | 0,829 | 1.250 | 0,844 | 1.222 | 0,866 | 1,183 | 0,886 | 1,151 |

90 | 0,838 | 1,233 | 0.852 | 1.207 | 0,873 | 1.171 | 0,892 | 1,141 |

100 | 0,845 | 1,219 | 0,858 | 1,195 | 0,878 | 1,161 | 0,897 | 1,133 |

120 | 0,887 | 1,150 | 0,897 | 1,130 | 0,912 | 1,110 | 0,925 | 1,106 |

Таблица 6

Значения 5-критерия Фишера при 5%-ном уровне значимости

к* | k\ (степени свободы для большей дисперсии) | ||||||||

I | 2 | 3 | 4 | 5 | 6 | 12 | 24 | оо | |

1 | 161,4 | 199,5 | 215,7 | 224.6 | 230,2 | 234.0 | 244,9 | 249,0 | 254,3 |

2 | 18,5 | 19,2 | 19,2 | 19,3 | 19,3 | 19,3 | 19,4 | 19,4 | 19,5 |

3 | 10,1 | 9,6 | 9,3 | 9,1 | 9,0 | 8.9 | 8,7 | 8,6 | 8,5 |

4 | 7,7 | 6,9 | 6.6 | 6,4 | 6,3 | 6,2 | 5,9 | 5.8 | 5,6 |

5 | 6,6 | 5,8 | 5,4 | 5,2 | 5,1 | 5.0 | 4.7 | 4,5 | 4.4 |

6 | 6,0 | 5,1 | 4,8 | 4,5 | 4,4 | 4,3 | 4.0 | 3,9 | 3.7 |

7 | 5,5 | 4,7 | 4,4 | 4,1 | 4,0 | 3,9 | 3.6 | 3,4 | 3,2 |

8 | 5,3 | 4,5 | 4,1 | 3,8 | 3,7 | 3,6 | 3,3 | 3,1 | 2,9 |

9 | 5.1 | 4,3 | 3,9 | 3,6 | 3,5 | 3,4 | 3,1 | 2,9 | 2.7 |

10 | 5,0 | 4,1 | 3,7 | 3,5 | 3,3 | 3,2 | 2,9 | 2,7 | 2.5 |

11 | 4,8 | 4,0 | 3,6 | 3.4 | 3,2 | 3,1 | 2,8 | 2,6 | 2,4 |

12 | 3,8 | 3,9 | 3,5 | 3,3 | 3,1 | 3.0 | 2,7 | 2.5 | 2.3 |

13 | 4,7 | 3,8 | 3,4 | 3.2 | 3.0 | 2,9 | 2,6 | 2,4 | 2,2 |

14 | 4,6 | 3,7 | 3,3 | 3,1 | 3,0 | 2,9 | 2,5 | 2,3 | 2,1 |

15 | 4,5 | 3,7 | 3,3 | 3,1 | 2,9 | 2,8 | 2,5 | 2,3 | 2,1 |

Продолжение табл. 6

hi (степени свободы для большей дисперсии) | |||||||||

1 | з | 4 | 5 | 6 | 12 | 24 | |||

16 | 4,5 | 3,6 | 3,2 | 3,0 | 2,9 | 2,7 | 2,4 | 2,2 | 2,0 |

17 | 4,5 | 3,6 | 3,2 | 3,0 | 2,8 | 2,7 | 2,4 | 2,2 | 2,0 |

18 | 4,4 | 0,0 | 3,2 | 2,9 | 2,8 | 2,7 | 2,3 | 2,1 | 1,9 |

19 | 4,4 | 3,5 | 3,1 | 2,9 | 2,7 | 2,6 | 2,3 | 2,1 | 1,9 |

20 | 4,4 | 3,5 | 3,1 | 2,9 | 2,7 | 2,6 | 2,3 | 2,1 | 1.9 |

22 | 4,3 | 3,4 | 3,1 | 2,8 | 2,7 | 2,6 | 2,2 | 2,0 | 1.8 |

24 | 4,3 | 3,4 | 3,0 | 2.8 | 2,6 | 2,5 | 2,2 | 2,0 | 1,7 |

26 | 4,2 | 3,4 | 3,0 | 2,7 | 2,6 | 2,5 | 2.2 | 2,0 | 1,7 |

28 | 4,2 | 3,3 | 3,0 | 2,7 | 2,6 | 2,4 | 2,1 | 1,9 | 1.7 |

30 | 4,2 | 3,3 | 2,9 | 2,7 | 2,5 | 2,4 | 2,1 | 1,9 | 1.6 |

40 | 4,1 | 3,2 | 2,9 | 2,6 | 2,5 | 2,3 | 2,0 | 1.8 | 1.5 |

60 | 4,0 | 3,2 | 2,8 | 2,5 | 2,4 | 2,3 | 1,9 | 1.7 | 1.4 |

100 | 3,9 | 3,1 | 2,7 | 2,5 | 2,3 | 2,2 | 1.8 | 1,6 | 1,3 |

со | 3,8 | 3,0 | 2,6 | 2,4 | 2,2 | 2,1 | 1,8 | 1,5 | 1,0 |

Таблица 7

hi | Значения критерия Кохрека при 5%-ном уровне значимости в зависимости от Ai | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | |

2 | 0,999 | 0,973 | 0,939 | 0,906 | 0,877 | 0,853 | 0,833 |

3 | 0,967 | 0,871 | 0,798 | 0,746 | 0,707 | 0,677 | 0,653 |

4 | 0,907 | 0,768 | 0,684 | 0,684 | 0,590 | 0,560 | 0,537 |

5 | 0,841 | 0,684 | 0,598 | 0,544 | 0,507 | 0,478 | 0,456 |

6 | 0,781 | 0,618 | 0,532 | 0,480 | 0,445 | 0,418 | 0,398 |

7 | 0,727 | 0,561 | 0,480 | 0,431 | 0,397 | 0,373 | 0,354 |

8 | 0,680 | 0,516 | 0,438 | 0,391 | 0,360 | 0,336 | 0,319 |

9 | 0,639 | 0,478 | 0,403 | 0,358 | 0,329 | 0,307 | 0,290 |

10 | 0,602 | 0,445 | 0,373 | 0,331 | 0,303 | 0,282 | 0,267 |

12 | 0,541 | 0,392 | 0,326 | 0,288 | 0,262 | 0,244 | 0,230 |

15 | 0,471 | 0,335 | 0,276 | 0,242 | 0,220 | 0,203 | 0,191 |

20 | 0,389 | 0,271 | 0,221 | 0,192 | 0,174 | 0,160 | 0,150 |

24 | 0,343 | 0,255 | 0,191 | 0,166 | 0,149 | 0,137 | 0,129 |

30 | 0,293 | 0,198 | 0,159 | 0,138 | 0,124 | 0,114 | 0,106 |

Продолжение табл. 7

Значения критерия Кохрена при 5%-ном уровне значимости в зависимости от

16

36

144

GO

0,916

0,633

0,518

0,439

0,382

0,338

0,304

0,277

0,254

0,219

0,182

0,142

0,122

0,100

0,801

0,617

0,502

0,424

0,388

0,326

0,293

0,266

0,244

0,210

0,174

0,136

0,116

0,096

0,788

0,603

0,488

0,412

0,357

0,315

0,283

0,257

0,235

0,202

0,167

0,130

0,111

0,092

0,734

0,547

0,437

0,365

0,314

0,276

0,246

0,223

0,203

0,174

0,143

0,111

0,094

0,077

0,660

0,475

0,372

0,307

0,261

0,228

0,202

0,182

0,166

0,140

0,114

0,088

0,074

0,060

0,581

0,403

0,309 0,251 0,212

0,183

0,162

0,145 0,131 0,110

0,089

0,068

0,057

0,046

0,500

0,333

0,250

0,200

0,167

0,143

0,125

0,111

0,100

0,833

0,067

0,050

0,042

0,033

Таблица 8

ь | о в зависимости от 3 н h | ||||

3=0,90 | 3=0.95 | 3=0,98 | g—099 | ||

2 | 0,211 | 0,103 | 0,040 | 0,020 | |

3 | 0,584 | 0,352 | 0,185 | 0,115 | |

4 | 1,064 | 0,711 | 0,429 | 0,297 | |

5 | 1,610 | 1,145 | 0,752 | 0,554 | |

6 | 2,204 | 1,635 | 1,134 | 0,872 | |

7 | 2,883 | 2,167 | 1,564 | 1,239 | |

8 | 3,420 | 2,733 | 2,032 | 1,646 | |

9 | 4,168 | 3,325 | 2,532 | 2,086 | |

10 | 4,865 | 3,940 | 3,059 | 2,558 | |

11 | 5,578 | 4,575 | 3,609 | 3,053 | |

12 | 6,304 | 5,226 | 4,178 | 3,571 | |

13 | 7,042 | 5,892 | 4,765 | 4,107 | |

14 | 7,790 | 6,571 | 5,368 | 4,660 | |

15 | 8,547 | 7,261 | 5,985 | 5,229 | |

16 | 9,312 | 7,962 | 6,614 | 5,812 | |

17 | 10,085 | 8,672 | 7,255 | 6,408 | |

18 | 10,865 | 9,390 | 7,906 | 7,015 | |

19 | 11,651 | 10,117 | 8,567 | 7,633 | |

20 | 12,443 | 10,851 | 9,237 | 8,260 | |

21 | 13,240 | 11,591 | 9,915 | 8,897 | |

22 | 14,041 | 12,338 | 10,600 | 9,542 | |

23 | 14,858 | 13,091 | 11,293 | 10,196 | |

24 | 14,659 | 13,848 | 11,992 | 10,856 | |

25 | 16,473 | 14,611 | 12,097 | 11,524 | |

26 | 17,292 | 15,379 | 12,409 | 12,198 | |

27 | 18,114 | 16,151 | 14,125 | 12,879 | |

28 | 18,939 | 16,928 | 14,847 | 13,565 | |

29 | 19,758 | 17,708 | 15,574 | 14,256 | |

30 | 20,599 | 18,493 | 16,306 | 14,953 |

ПРИЛОЖЕНИЕ 4

Справочное

ВИДЫ КРИВЫХ УПРОЧНЕНИЯ

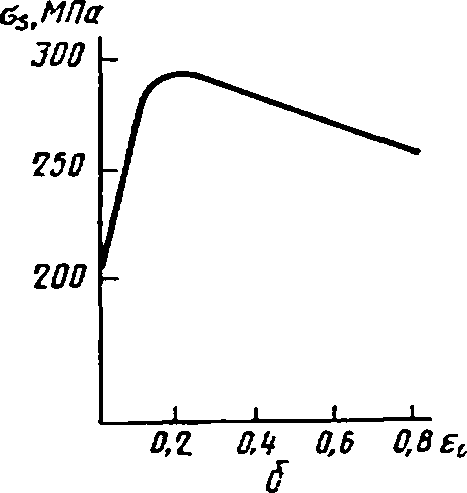

Кривые упрочнения, построенные по результатам испытаний на сжатие сталей, цветных металлов и их сплавов, предварительно неупрочненных пластической деформацией в холодном состоянии, бывают двух видов (черт. 1). Исключение составляют цирконий и его сплавы, а также сплав N13AI, для которых кривая упрочнения приведена на черт. 2.

Для подавляющего большинства металлов и их сплавов, предварительно обработанных прокаткой или термической обработкой, типовая кривая упрочнения приведена на черт. 1а. Она достаточно хорошо аппроксимируется зависимостью

где п — показатель деформационного упрочнения.

Кривая упрочнения, приведенная на черт. 16, также аппроксимируется приведенной зависимостью до значений деформации, соответствующих максимальному напряжению течения.

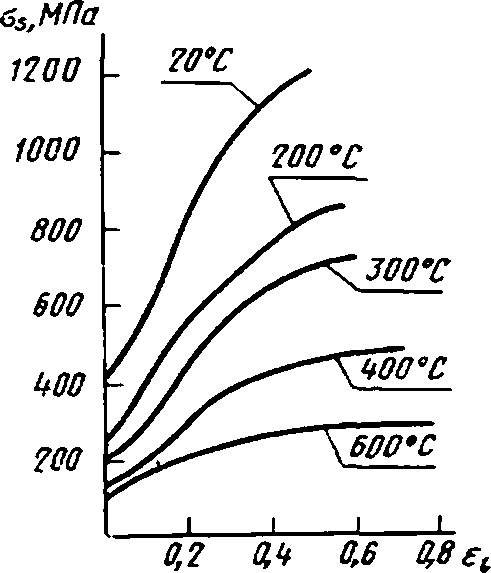

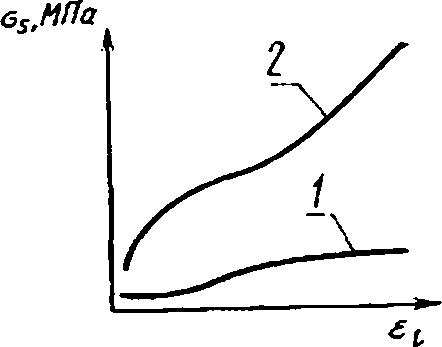

Для сталей, цветных металлов и их сплавов, предварительно обработанных холодной пластической деформацией, вид кривой упрочнения является сложным (см. черт. 3, 4) и не может быть описан единой зависимостью во всем диапазоне исследуемых значений деформации.

Q

Черт. 1

Черт. 2

/—волоченные медные сплавы; 2 — волоченные стали

Черт. 3

Кривые упрочнения при

Ст 20, предварительно деформированной нормальной температуре

1 — предварительная деформация 11%; 2—16%; 3 —

22е/□; 4 — 36%

Черт. 4

ПРИЛОЖЕНИЕ 5 Рекомендуемое

КОНСТРУКЦИИ ПРИСПОСОБЛЕНИЙ ДЛЯ ИСПЫТАНИИ ОБРАЗЦОВ НА СЖАТИЕ

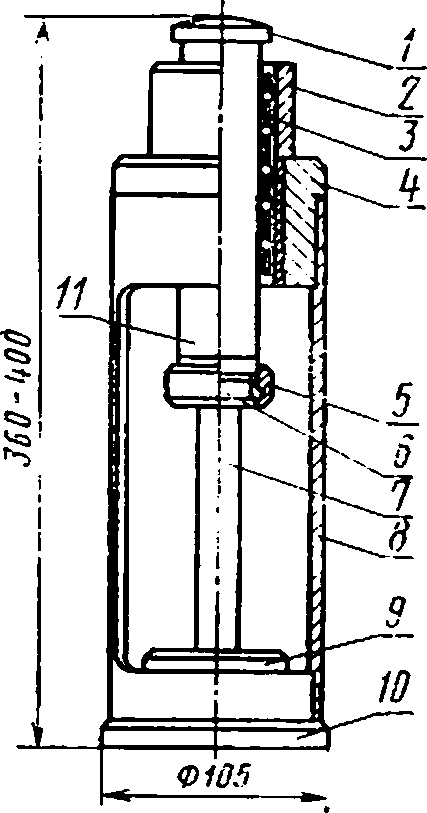

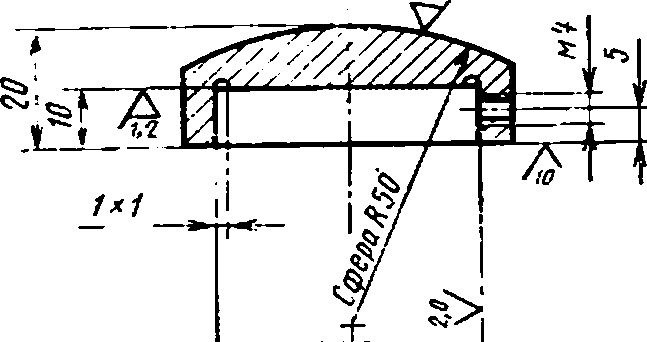

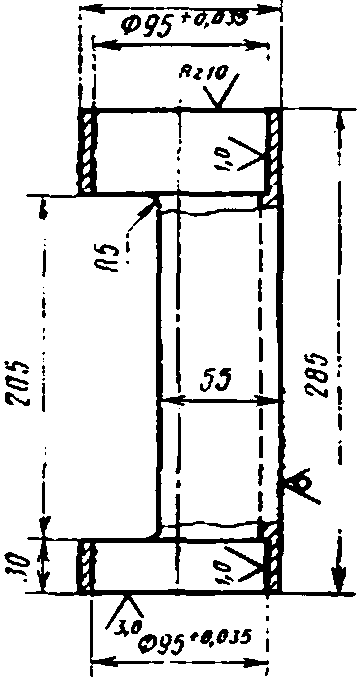

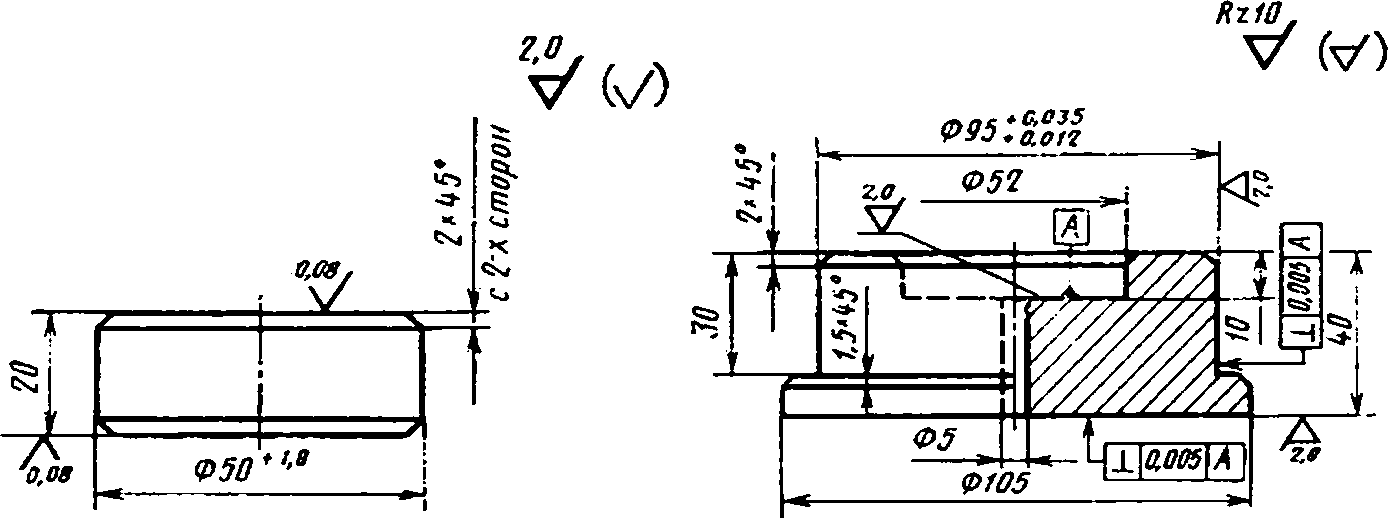

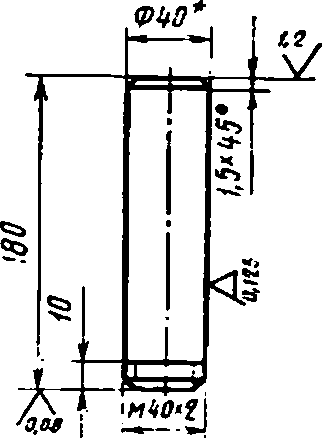

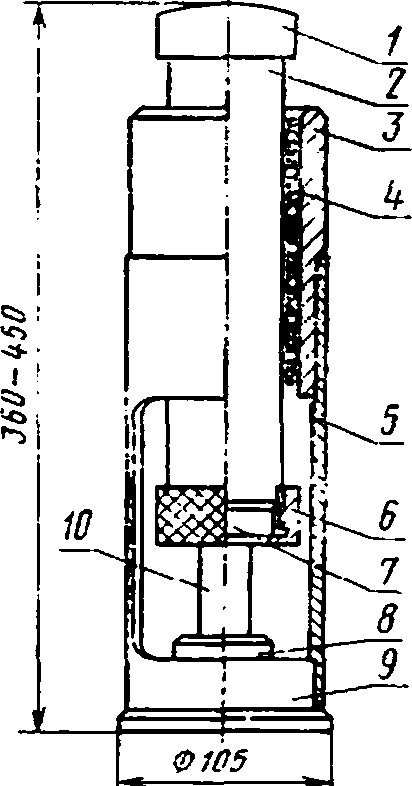

Сборочный чертеж приспособления для определения модуля упругости при сжатии приведен на черт. 1, а для определения механических характеристик ОдЦ; <Jq05; cjC. ос 2; и ПОСТрОения кривой упрочнения приведен на черт. 10.

Конструктивное исполнение приспособлений в виде блоков с шариковыми направляющими исключает перекосы между образцом и деформирующей плитой и уменьшает погрешность нагружения образца.

Приспособление для определения модуля упругости

/—накладка; 2—втулка 1030— 1774/001 по ГОСТ 14678—S3:

3— сепаратор 1032—1334 ио ГОСТ 14678—83; 4 — втулка;

5 — гайка; 6, 9 — деформиру* ющие плиты; 7 — образец; в — корпус; 10— основание;

11 — пуансон

Ф±0_

Острые кромки притупить #=0,5 мм. Оксидировать.

Термообработка 60—64 HRCa. Материал—ШХ15 по ГОСТ 801—78.

Черт. 2

Черт. 1

Втулка (черт. 1, дет. 4)

Острые кромки притупить #=0,3 мм. Оксидировать.

Материал—ШХ15 по ГОСТ 801—78.

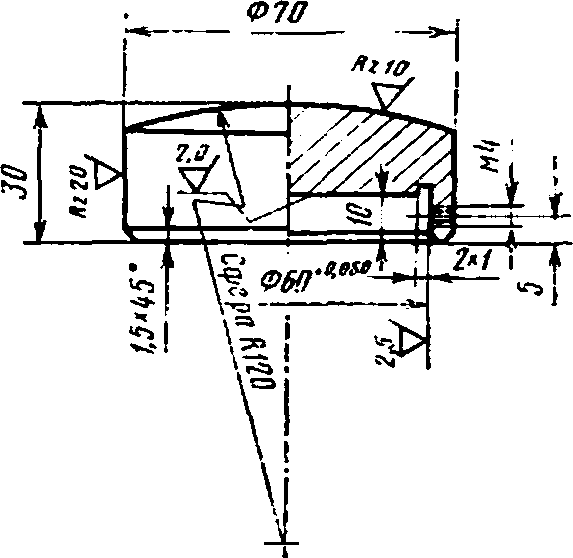

Деформирующая плита (черт. 1, дет. 6)

Гайка (черт. 1, дет. 5)

to z

Ф35

Г

Накатка сетчатая с шагом f=0,8 мм. Неуказанные радиусы 7?=0,8 мм. Оксидировать.

Материал — сталь 20.

Черт. 4

Непараллельность торцев — не более 0,002.

Черт. 5

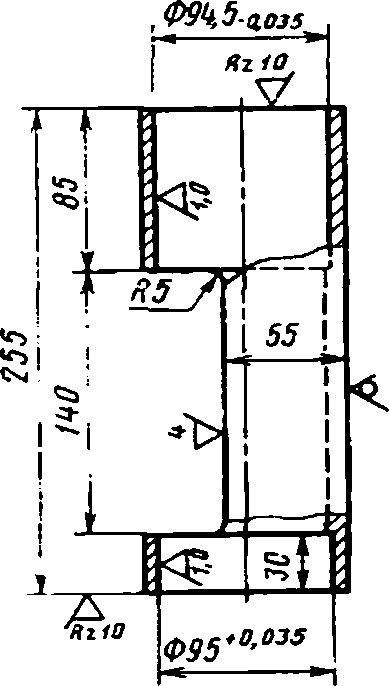

Корпус (черт. 1, дет. 8)

9>1OZ

Оксидировать.

Острые кромки притупить /?=0,5 мм.

w „ 102X5 ГОСТ 8732—78

Материал—труба ---------------------»

н 10 ГОСТ 8731—74

Деформирующая плита (черт. 1, дет. 9)

Непараллельность торцев — не более 0,002.

Острые кромки притупить У?»0,5 мм

Термообработка 60—64 HRC». Материал—ШХ15 по ГОСТ 801—78.

Черт. 7

Черт. 8

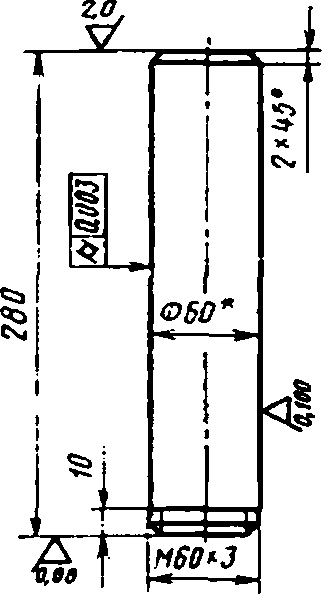

Пуансон

(черт. 1, дет. 11)

1. Диаметр 40* пригоняется при сборке приспособления с натягом между пуансоном и шариками 0,010—0,015 мм.

2. Неперпендикуляр-ность торцев относительно цилиндра не более 0,005 мм.

Материал ШХ15 по ГОСТ 801—78.

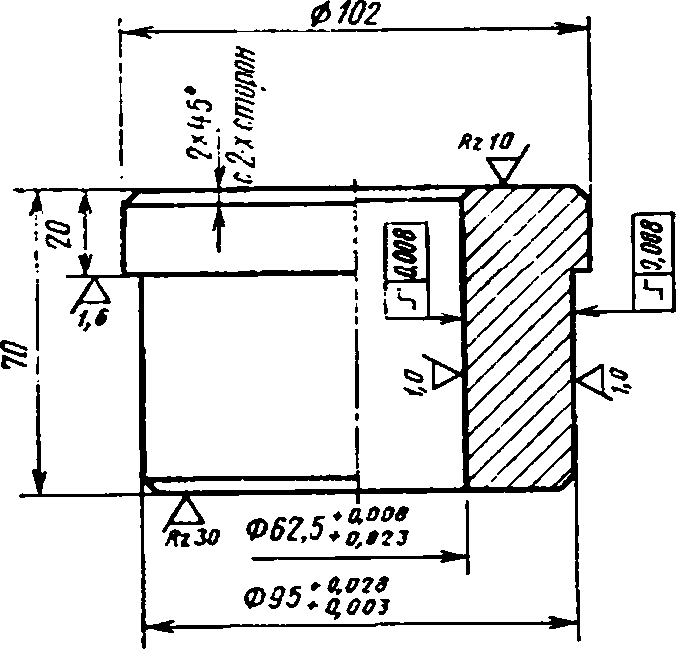

Приспособление для испытания на сжатие

Накладка

(черт. 10, дет. 1)

) — накладка: 2 — пуансон; J — втулка 1030—1734/001 по ГОСТ 14675—83; 4 — сепаратор 1032—1334 по ГОСТ 14678—83; 5 — корпус; о—гайка; 7, а — деформирующие плиты; 9— основание; /^—образец

Острые кромки притупить Я = 0,5 мм.

Оксидировать.

Термообработка 60— 64 HRC3.

Материал — ШХ15 по ГОСТ 801—78.

Черт. 11

Черт. К)

Пуансон (черт. 10, дет. 2)

Корпус (черт. 10, дет. 5)

1. Диаметр 60* пригоняется при сборке приспособления с натягом между пуансоном и шариками 0,010—0,015 мм.

2. Неперпендикуляр-ность торцев относительно цилиндра не более 0,006 мм.

Материал—ШХ15 по ГОСТ 801—78.

Оксидировать.

Острые кромки приту пить Л=0,5 мм.

Материал — труба

102X5 ГОСТ 8732—78

10 ГОСТ 8731—74

Черт. 13

Черт. 12

Гайка (черт. 10, дет. 6)

Накатка сетчатая с шагом /=0,8 мм. Оксидировать.

Материал — сталь 20.

ПРИЛОЖЕНИЕ 6 Рекомендуемое

п ротокол

испытания образцов I—III типов для оценки механических характеристик

Назначение испытаний__

Испытательная машина. Тип __________________________________________

Образец. Номер ___________________ Твердость по шкалам Бринелля или

Роквелла ___________________________________________________________

Рабочая высота образца _____________________________________________

Начальная расчетная высота образца й0, мм _____________________________

Начальный диаметр образца do, мм____________________________________

Начальная площадь поперечного сечения образца Ло, мм2________________

Нагрузки, соответствующие пределу пропорциональности F пределу упругости пределам текучести ; Fqi2> пределу прочности Г^ах , Н (кгс)

Предел пропорциональности о„ц, предел упругости , пределы текучести предел прочности оа, МПа (кгс/мм2)

К протоколу прилагается диаграмма испытаний.

Испытания проводил_____________________

(ПОДПИСЬ )

Зав. лабораторией_______________________

(ПОДПИСЬ)

П РОТО КОЛ

испытания образцов III, IV типов для построения кривой упрочнения

Назначение испытаний ______________________

Испытательная машина. Тил ________________Образец. Тип ___________

Испытания проводил_____________________

(подпись)

Зав. лабораторией_______________________

(подпись)

ПРИЛОЖЕНИЕ 7

Рекомендуемое

СВОДНЫЙ ПРОТОКОЛ

Испытания образцов 1—IV типов для оценки механических характеристик

Назначение испытаний ________________________________________________

Материал. Марка и состояние__________________________________________

Н а п р а вле н ие волокна __________________________________________________

Тип заготовки ___________________________________________________________

Тип и размеры образца________________________________________________

Состояние поверхности образца _________________________________________

Твердость по шкалам Бринелля или Роквелла _________________________

Тип и основные характеристики; _________________________________________

испытательной машины _____________________________________________

тензометра ______________________________________________________________

преобразователя перемещений__________________________________________

измерительных приборов и инструмента _______________________________

преобразователя силы ________________________________________________

самопишущего прибора_____________________________________________

У с лови я испытаний: ______________________________________________________

материал и твердость деформирующих плит, НВ или HRCa _____________

смазочный материал. Наименование__________ГОСТ или ТУ ___________

скорость относительной деформации, с-1 ________________________________

скорость нагружения, МПа/с (кгс/мм2-с) ________________________________

скорость перемещения деформирующей плиты, мм/с______________________

с | с | с | с | _с | ||

а . гщ* | °0,05’ | а0,2» | ||||

МПа | МПа | .МПа | МПа | МПа | МПа | |

(кгс/мм2) | (кгс/мм2) | (кгс/мм2) | (кгс/мм2) | (кгс/мм2) | (кгс/мм2) |

Испытания проводил___

(подпись)

Зав. лабораторией__

ПРИЛОЖЕНИЕ 8 Рекомендуемое

ПОСТРОЕНИЕ КРИВОЙ УПРОЧНЕНИЯ МЕТОДАМИ КОРРЕЛЯЦИОННОГО И РЕГРЕССИОННОГО АНАЛИЗА. ОЦЕНКА ПАРАМЕТРОВ СТЕПЕННОГО УРАВНЕНИЯ

1. Метод корреляционного анализа позволяет получить параметры уравнения кривой упрочнения для вероятности Р = 50%. Метод применяют при ограниченном объеме испытаний в партии (#=15—25).

В основе метода лежит:

дисперсия величины y = oSt не зависящая от уровня деформации; зависимость между напряжением течения ая и деформацией е/, выражающаяся уравнением:

— —

>'=?+ г — (л—л), (1)

где х=Л(е/); t/=h(a,) ;

г — коэффициент корреляции между величинами х и у\

Sx и Sv — средние квадратические отклонения величин х и у\

х и у — средние значения величин х и у.

Вид функции х=/1(е<) выбирают из условия линейности зависимости

Порядок определения параметров уравнения (1) состоит в следующем: находят выборочные средние значения

/V

t=l

N

Л'

1 ><

1=1 —:

вычисляют оценки дисперсий и чин х и у.

средних

квадратических отклонений вели-

с2 =__L_

г /V—1

' N

Li=i

1

S2

У N— 1

* v V УГ- Д = 1 | 1 | (4’ |

\f=I |

Q ---|/ •

°У“ V ду’ находят выборочный смешанный центральный момент второго порядка

rriif =

1 Л'

*-1 &

находят выборочный коэффициент корреляции и составляют корреляционное уравнение.

При ограниченном объеме испытаний линейность уравнения (1) проверяют графически, а так как каждому значению независимой случайной величины соответствует только одно значение зависимой величины, то в качестве оценки условной дисперсии случайной величины у используют дисперсию адекватности

где ух — значение, рассчитанное по линейному уравнению. Основная ошибка в определении у составит

Расчет доверительных интервалов для линейного уравнения производят по формулам:

ух

(*--о3 1 ■

(М-]) « J’

где — критерий Стьюдента, определяемый по табл. 4 справочного прнложе* ния 3 для доверительной вероятности 0 и числа степеней свободы

2.

2. Метод регрессионного анализа применяют при обработке результатов испытаний в статистическом аспекте. Метод позволяет получить параметры уравнения кривой упрочнения с доверительными интервалами для различных уровней вероятности. При регрессионном анализе за независимую величину принимают х—fi(ei), зависимой величиной является i/=f2(<T«)-

Вид функции x=fi(ei) выбирают из условия линейности зависимости y=f{x). При регрессионном анализе имеются следующие допущения:

при каждом значении х величина у = $а распределена нормально;

среднее значение £/=о*, соответствующее данному значению х, является линейной функцией х.

В этом случае уравнение теоретической линии регрессии имеет вид:

т(=а+? (х-^х).

Зависимость дисперсии величины у от уровня деформации ei должна быть известна. Дисперсии величины у на заданных уровнях деформаций могут быть однородны.

Оценкой уравнения теоретической линии регрессии является уравнение эмпирической линии

у—а~^Ь (х—л).

Порядок проведения регрессионного анализа состоит в следующем:

по разд. 6 настоящего стандарта оцениваем параметры функций распределения напряжений течения oe, Sa для заданных уровней деформаций;

S

по рекомендуемому приложению 10 проверяем однородность дисперсий величины 2/=оЛ на заданных уровнях деформации. При независимости дисперсии величин = от уровня деформации в формулах (2—4, 5—9) принимаем

Wi= 1;

методом наименьших квадратов оценивают параметры эмпирической линии регрессии.

S WiNiXt

- ;=i

(2)

(3)

WjNi

i = i

т

У. WiNiiXi—х) yi

(4)

т

У WiNii.Xi—Ty-i=i

где WfNi — «веса» точек;

т — число уровней деформаций; Ni — число образцов, испытанных __ __ (i=l, 2, 3, ...» /и);

*/»= — среднее значение напряжения

ности Р=50% (см. разд. 6).

на заданном уровне деформация

течения, соответствующее

всроят-

Адекватность уравнения регрессии проверяют по F — критерию Фишера

е2

6 ад

S2 *^8ОСПР

т _

У, ЩГЦ (yi—yi)2 f=l______________

т—2

(5)

т Nt _

2 2 Wj(y/y—уу)2 о2 f^l/ = l______________

воспр т

Ё Ni-m

i—i

(6)

где

S*A— дисперсия адекватности;

Sgocnp— дисперсия воспроизводимости;

Ni— число образцов, испытанных на заданном уровне деформации; уц= (ст»)о — значение напряжения течения / го образца, испытанного на х-ом уровне деформации;

yt — значение напряжения течения при х-ом значении деформации, рассчитанное по уравнению регрессии.

Если рассчитанное значение F-критерия не превышает указанного в табл. 6 справочного приложения 3 для уровня значимости а (обычно а=0,05) и чисел т

степеней свободы k\= У Ni — /пи — 2, то регрессионное уравнение адек-

ватио. При этом дисперсии объединяют в общую оценку

У v>i (yij— v<)-+y wNi (yt—yty l=l i=i f-1

( 2 M—w)+(m-2)

(7)

Оценку дисперсий параметров уравнения эмпирической линии регрессии и величины у проводят по формулам:

V wtN't (г£—х)=

i 1

(9)

Sl=S2e+^ {Xl—xy.

У

Доверительные интервалы для параметров уравнения теоретической линии регрессии и генерального среднего значения вычисляют по формулам:

a fSa<a<a+^ASa;

где —критерий Стьюдента, определяемый по табл. 4 справочного приложения 3 для доверительной вероятности р и числа степеней свободы т

£= УЛГ< —2.

Используя регрессионное уравнение и зависимость дисперсии величины у от уровня деформации, строят кривые упрочнения для различных вероятностей.

3. Оценка параметров степенного уравнения кривой упрочнения.

Для большинства металлов и их сплавов кривая упрочнения достаточно хорошо аппроксимируется степенным уравнением

°6=e5t &nt;

lg *s=lg «я+л г/»

(Ю)

(П)

где t/=lga-j a=lgo.j; b=n\ x = lgez приводим уравнение (10) к виду

у==а-|-дл'.

Параметры (а и Ь) уравнения (11) определяем по формулам:

lg (ч),

.V | ||||

mV V | (Ig °s)j (Ig 4>J— У | (Ig E/)/ У (Ig | ||

/“1 | /= | 1 /-1 | ||

N | [ JV 1 | 2 | • | |

N У lg2 | У lg*z); | |||

/=1 | L/-i |

Эмпирический коэффициент корреляции определяем по формуле

.V

Н (lg *1 ), (lg 3S)j- V (,g E/) . £ (Ig 3J .

_____________> = 1________________________/=•!____________j=l_____________________ к У Ig2O/)— [V (lg S/)yp- 1/ V |g2(3j -j V (IgoJ.p

7=1 /=1 r /=-1 /==1

Основную ошибку определяем по формуле

i('g^)— OgsJ/l3

Л—1

где (lgoe)j — значение логарифма напряжения течения на /-ом режиме, рассчитанное по (11).

ПРИЛОЖЕНИЕ 9 Рекомендуемое

ПРИМЕР ОЦЕНКИ ПАРАМЕТРОВ ФУНКЦИИ РАСПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ ПРИ СЖАТИИ

1. Требования к испытательному оборудованию по разд. 3 настоящего стандарта.

Оборудование — испытательная машина фирмы «Инстрон>.

2. Условия испытаний по разд. 5 настоящего стандарта.

При проведении испытаний образцы устанавливали в приспособление (см. рекомендуемое приложение 5). Твердость деформирующих плит составляла 60 HRC3-

3. Отбор образцов по разд. 2 настоящего стандарта.

Образец — цилиндрический с гладкими торцами диаметром 10 мм, высотой 15 мм. Материал образца подшипниковая сталь марки ШХ15. Твердость образца 45 HRC3- Шероховатость поверхности цилиндрической части образца /?а<0,63 мкм по ГОСТ 2789—73.

4. Проведение испытаний по разд. 5 настоящего стандарта.

5. Оценка параметров функции распределения предела текучести при сжатии основана на нормальном законе распределения.

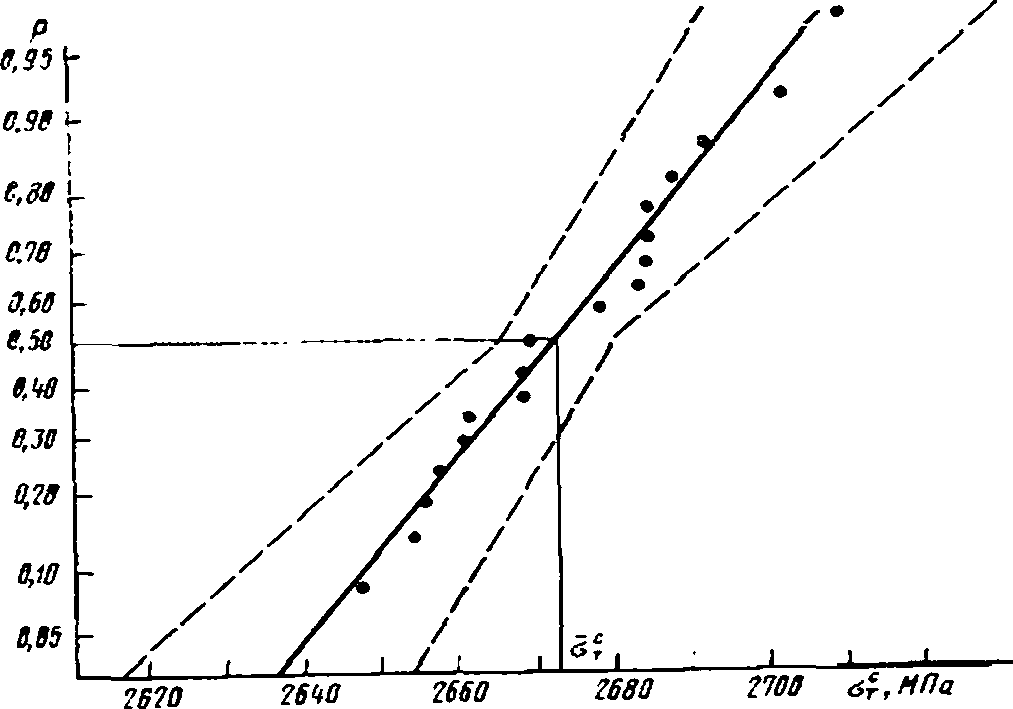

Вариационный ряд пределов текучести при сжатии и первичная статистическая обработка приведены в табл. 1. По п. 6.1.4 настоящего стандарта, используя данные табл. 1, определяем и

Таблица 1

/ | pj | Cpj | ( МПа | ||

1 | 0,0341 | — 1,825 | 3,330 | 2636,4 | —4811,5 |

2 | 0,0831 | — 1,385 | 1,918 | 2648,3 | —3667,9 |

3 | 0,1322 | — 1,117 | 1,247 | 2654,8 | —2965,4 |

4 | 0,1812 | —0,9116 | 0,831 | 2656,5 | —2421,7 |

5 | 0,2302 | —0,7388 | 0,545 | 2658,9 | — 1964,4 |

6 | 0,2793 | —0,5858 | 0,343 | 2662,0 | ■—1559,4 |

7 | 0,3283 | —0,4454 | 0,198 | 2662,5 | — 1185,9 |

8 | 0,3774 | —0,3134 | 0,098 | 2669,9 | — 836,3 |

9 | 0,4264 | —0,1866 | 0,034 | 2670,4 | — 498,3 |

10 | 0,4755 | —0,06271 | 0,003 | 2670,8 | — 167,5 |

И | 0,5245 | 0,06271 | 0,003 | 2673,8 | 167,7 |

12 | 0,5736 | 0,1866 | 0,034 | 2679,8 | 500,1 |

13 | 0,6226 | 0,3134 | 0,098 | 2684,6 | 841,3 |

14 | 0,6717 | 0,4454 | 0,198 | 2685,8 | 1196,2 |

15 | 0,7207 | 0,5858 | 0,343 | 2686,4 | 1573,7 |

16 | 0,7698 | 0,7388 | 0,545 | 2687,1 | 1985,2 |

17 | 0,8188 | 0,9116 | 0,831 | 2689,8 | 2452,0 |

18 | 0,8678 | 1,117 | 1,247 | 2695.4 | 3010,7 |

19 | 0,9169 | 1,385 | 1,918 | 2705,0 | 3746,4 |

20 | 0,9659 | 1,825 | 3,330 | 2712,1 | 4949,6 |

S | 0,000 | 17,103 | 53490,3 | 344,3 |

N

.V

2 (О/

/«I

53490,3

лт

20

=2674,5 МПа;

2 UP.

т

344,3

17,103

=20,1 МПа;

N

V и* ~ j

(^)^=2674+/7ру.20,1.

Задаваясь доверительной вероятностью р = 0,90 по п. 6.1.6 настоящего стандарта, определяем доверительные интервалы для математического ожидания а, стандартного отклонения о и дисперсии о2

2666,7 С а <2682,3;

15,6<а< 26,9;

242,7 < о2 < 722,7.

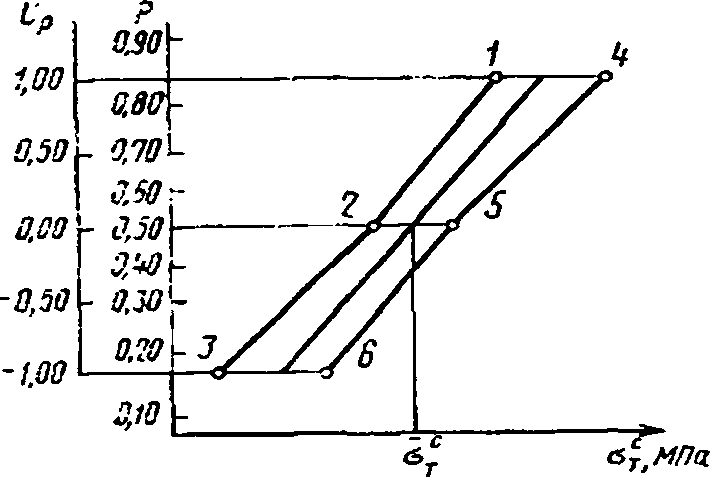

По п. 6.1.7 настоящего стандарта определяем значения Р, и Up для построения доверительных интервалов функции распределения предела текучести при сжатии. Полученные значения приведены в табл. 2.

Таблица 2

Номер точки | pj | UP; | ||

Л! Па | ||||

1 | 84,10 | 1,00 | 2682,3 | |

2 | 50,00 | 0,00 | 2666,7 | |

3 | 15,90 | — 1,00 | 2639,8 | |

4 | 84,10 | 1,00 | 2709,2 | |

5 | 50,00 | 0,00 | 2682,3 | |

6 | 15,90 | —1,00 | 2666,7 |

График функции распределения предела текучести при сжатии приведен на чертеже.

ПРИЛОЖЕНИЕ 10

Рекомендуемое

СТАТИСТИЧЕСКИЙ анализ результатов СРАВНИТЕЛЬНЫХ ИСПЫТАНИИ

1. Для проведения статистического анализа необходимо:

по п. 6.1.3 настоящего стандарта построить вариационные ряды для сравниваемых партий и провести первичную статистическую обработку;

по п. 6-1.4 настоящего стандарта определить параметры эмпирических распределений для каждой сравниваемой партии;

по п. 6.1.5 настоящего стандарта выявить грубые ошибки при испытании отдельных образцов.

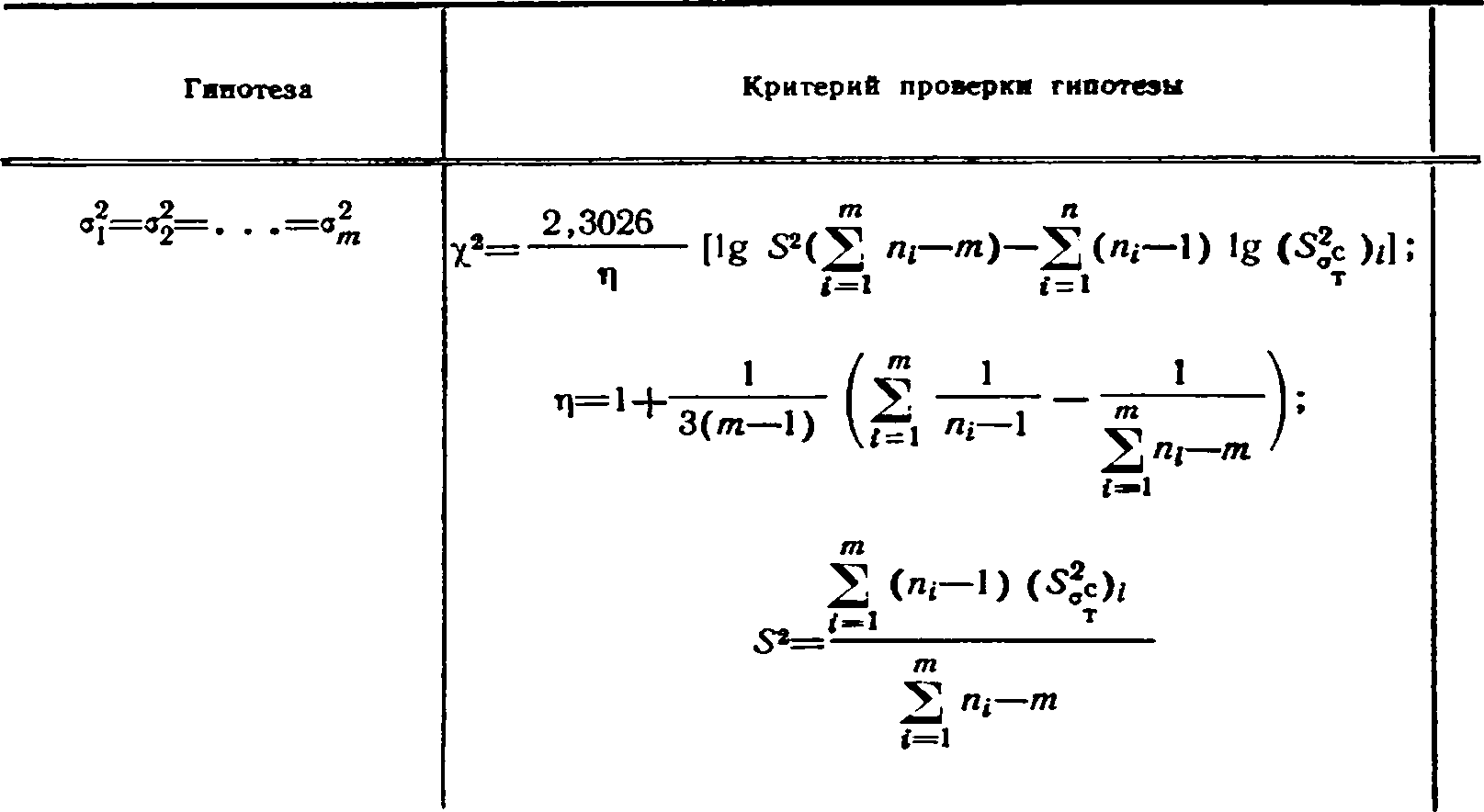

2. Порядок проверки однородности дисперсий и равенства средних в сравниваемых партиях приведен в таблице (на примере характеристик предела текучести при сжатии).

3. При проведении статистического анализа уровни значимости а принимают равными 0,05 и 0,10, уровни доверительной вероятности ₽—0,95, 0,90.

Гипотеза

Критерий проверки гипотезы

О] = а2

1 (^).-(^ |_.) *■)/—+—

/ («1—1) (S%c)i+(n2-l) (S^c)2

S=V «1+п.-2

а|=а2

| (Зт).’]

]/(V+(^)S

п1 fh

2 лг2

Cj—СУ2

T T T T

(S® h и P )’ -n. 6.1.4

т т настоящего

стандарта

ГТ2—л2— —л2

(J,—<J2-_ . . . — <Зт

('S2oc)max

G=---------,

2 <S2ec)i i=l т

(*$*с)тах—наибольшая дисперсия

т

Число степеней свободы

Гипотеза принимается, если удовлетворяется неравенство

Примечание

— 2

—табл. 4 справочного приложения 3

Критерий приме

ним при

Л2_„2

Oj—О2

Л («1—1)(/ь—1)

(«1— 1) (1— ^)2+(л2—1)5

П*

е~

Критерий приме

ним при

„2 , _2

°1^=2

= Л1 — 1

&2 ~ ^2 — 1

?<гл

Fa — табл. 6 справочного приложения 3

Критерий Фишера применим при неодинаковом числе образцов (Л1 и л2) в сравниваемых пар

тиях

k\ — п-- 1

= ТТ1 т — число сравниваемых партий

G<Ga

Ga — табл. 7 справочного приложения 3

Критерий Кохрена применим при одинаковом числе образцов (л) в сравниваемых партиях

Q 54 ГОСТ 25.503—80

Число степеней свободы | Гипотеза принимается, если удовлетворяется неравенство | Примечание | |

k — т — 1 rii — число образцов в /й партии | Х2<^-а Ха табл. 8 справочного приложения 3 | Критерий Бартлета применим при неодинаковом числе образцов в сравниваемых партиях |

Редактор В. М. Лысенкина

Технический редактор М. И. Максимова Корректор А. В. Прокофьева

Сдано в наб. 12.10.87 Поди, в печ. 18.12.87 3,5 усл. п. л. 3,625 усл, кр.-отт. 3,04 уч.-изд, л. Тир. 4000 Цена 15 коп.

Ордена «Знак Почета» Издательство стандартов, 123840, Москва. ГСП, Новопресненский пер., 3

Тип. «Московский печатник». Москва. Лялин пер., 6. Зак. 1371