ГОСТ Р 56232-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОПРЕДЕЛЕНИЕ ДИАГРАММЫ "НАПРЯЖЕНИЕ - ДЕФОРМАЦИЯ" МЕТОДОМ ИНСТРУМЕНТАЛЬНОГО ИНДЕНТИРОВАНИЯ ШАРА

Общие требования

Determination of "stress - strain" diagram in the course of ball instrumental indentation. General requirements

ОКС 77.040

Дата введения 2016-01-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-сертификационный учебный Центр материаловедения и ресурса компонентов ядерной техники "Центр материаловедения и ресурса" (ООО "НСУЦ "ЦМиР"), Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 132 "Техническая диагностика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 11 ноября 2014 г. N 1580-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Сентябрь 2016

Правила применения настоящего стандарта установлены в статье 26 Федерального закона "О стандартизации в Российской Федерации".. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Метод инструментального индентирования шара относится к числу методов безобразцового измерения характеристик прочности и пластичности конструкционных материалов. Метод основан на записи диаграммы вдавливания упругого шара (шарового индентора) в поверхность контролируемого материала в координатах "нагрузка - глубина" на упругопластической стадии нагружения и разгрузки с выбранной скоростью деформирования.

Настоящий стандарт послужит методической основой использования данного метода при решении широкого класса инженерных задач, требующих оперативной неразрушающей оценки прочностных характеристик изделий, выполненных из металлических материалов.

1 Область применения

Настоящий стандарт устанавливает общие требования к использованию метода инструментального индентирования шара для определения диаграммы "напряжение - деформация" металлов и сплавов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.563-2009 Государственная система обеспечения единства измерений. Методики (методы) выполнения измерений

ГОСТ Р 8.748-2011 Материалы металлические. Определение твердости и других параметров материалов инструментальным методом вдавливания. Часть 1. Метод испытания

ГОСТ 7.32-91 Система стандартов по информации, библиотечному и издательскому делу. Отчет о научно-исследовательской работе. Структура и правила оформления

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.038-82 Система стандартов безопасности труда. Электробезопасность. Предельно допустимые значения напряжений прикосновения и токов

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 25.506-85 Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

ГОСТ 1497-84 Методы испытаний на растяжение

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3722-81 Подшипники качения. Шарики. Технические условия

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 8.748, а также следующие термины с соответствующими определениями:

3.1 диаграмма "напряжение - деформация": Зависимость напряжения от деформации, построенная с учетом деформации образца в ходе испытаний на одноосное растяжение;

3.2 метод инструментального индентирования: Метод испытаний, основанный на непрерывной регистрации нагрузки и глубины вдавливания индентора на этапах нагружения, выдержки под нагрузкой и разгрузки индентора;

3.3 диаграмма вдавливания: Зависимость между прилагаемой к индентору силой и глубиной вдавливания, непрерывно регистрируемая в ходе испытаний методом инструментального индентирования;

3.4 наплыв: Изменение формы поверхности образца по периметру лунки вследствие вытеснения испытуемого материала индентором.

4 Обозначения

- диаметр индентора, мм; | |

- радиус отпечатка (см. рисунок 1), мм; | |

- диаметр отпечатка, мм; | |

- деформация; | |

- эффективная пластическая деформация под индентором; | |

- условная деформация при растяжении, рассчитываемая в приближении линейности изменений размеров образца; | |

- точка нормировки для расчета предела текучести; | |

- эффективная деформация под индентором; | |

- максимальная эффективная деформация под индентором; | |

- коэффициент относительного давления; | |

- условное напряжение при растяжении, рассчитываемое без учета поперечного сужения образца, Н/мм | |

- эффективное напряжение под индентором, Н/мм | |

- запас пластичности материала при вдавливании, Н/мм | |

- предел текучести (условный) при растяжении по ГОСТ 1497, Н/мм | |

- временное сопротивление при растяжении по ГОСТ 1497, Н/мм | |

- число циклов нагружения; | |

- эффективное напряжение, соответствующее | |

- индентационная степень упрочнения (степенной показатель деформационного упрочнения материала при вдавливании); | |

- коэффициент наплыва; | |

- стационарное значение коэффициента наплыва; | |

- коэффициент Пуассона образца; | |

- коэффициент Пуассона индентора; | |

- модуль упругости образца, Н/мм | |

- модуль упругости индентора, Н/мм | |

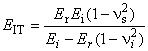

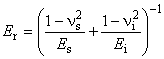

- приведенный модуль упругости, | |

- коэффициент податливости испытательной установки по ГОСТ Р 8.748, мм/Н; | |

- глубина индентирования (глубина вдавливания индентора), мм; | |

- нулевая точка (точка первого контакта индентора с образцом), мм; | |

- рассчитанная глубина контакта индентора (см. рисунок 2), мм; | |

- максимальное значение глубины индентирования, мм; | |

- текущее значение силы, приложенной к индентору (нагрузка на индентор), Н; | |

- максимальное задаваемое значение силы, прилагаемой к индентору, Н; | |

- степень упрочнения участка разгрузки; | |

- радиус поперечного сечения наконечника на расстоянии | |

- диаметр поперечного сечения наконечника на расстоянии | |

- площадь поперечного сечения с диаметром | |

- модуль упругости при индентировании (ГОСТ Р 8.748), Н/мм | |

- ползучесть при индентировании (ГОСТ Р 8.748); | |

- твердость индентирования (ГОСТ Р 8.748), Н/мм | |

- твердость индентирования по Бринеллю, Н/мм | |

- контактная жесткость - тангенс угла наклона касательной в верхней точке кривой разгрузки (см. рисунок 2), Н/мм; | |

- среднее по проекции отпечатка контактное давления под шаровым индентором (твердость по Майеру), Н/мм | |

- удельная работа разрушения (вязкость разрушения), Н/мм; | |

- удельная работа индентирования (вдавливания), Н/мм; | |

- критическая глубина вдавливания, мм. |

Примечания

1 Допускается использование кратных или дольных единиц.

2 1 Н/мм=1 МПа.

3 Верхний индекс i обозначает номер цикла.

4 Верхний индекс j обозначает номер точки на участке нагружения диаграммы вдавливания.

5 Знак (') обозначает, что значение рассчитано с учетом образования наплыва.

6 Волна (~) над символом означает результат косвенного определения значения (в соответствии с [1])

5 Общие положения

5.1 Метод определения диаграммы измерения "напряжение - деформация" с последующей оценкой механических свойств основывается на непрерывной регистрации и анализе процесса вдавливания шарового индентора в образец или изделие (далее - образец) под действием нагрузки, приложенной перпендикулярно поверхности образца.

5.2 В ходе испытаний записывается диаграмма вдавливания, представляющая собой зависимость нагрузки на индентор от глубины внедрения индентора в исследуемый материал.

5.3 Метод может быть дополнен оптическим измерением размера отпечатка и формы наплыва с целью повышения его информативности.

5.4 По результатам испытания полученная диаграмма непрерывного вдавливания перестраивается в диаграмму "напряжение - деформация" одноосного процесса деформирования по универсальной феноменологической методике.

5.5 Феноменологическая методика основана на эмпирическом соотношении Тейбора [2], согласно которому контактное напряжение под индентором линейно связано с определенным напряжением на диаграмме "напряжение - деформация" при одноосном растяжении/сжатии при соответствующей эффективной репрезентативной деформации. При этом эффективная деформация зависит от угла вдавливания индентора [3], [4].

5.6 Непосредственно методика Тейбора может быть применена для восстановления точек на диаграмме "напряжение - деформация" для испытуемого материала на основании измерений величин диаметров отпечатков оптическим методом.

5.7 Метод инструментального индентирования позволяет производить оценку изменения диаметра индентирования косвенно. При этом должны быть проведены следующие действия:

- выделение упругой составляющей глубины индентирования;

- учет ползучести индентирования;

- учет эффекта образования наплыва.

5.8 Выделение упругой составляющей глубины индентирования производится в соответствии с положениями, сформулированными в работе Оливера и Фарра [5] и включенными в ГОСТ Р 8.748, на основании анализа диаграммы вдавливания на этапе разгрузки.

5.9 Эффект ползучести индентирования обусловлен вязко-пластичными свойствами материала. Согласно ГОСТ Р 8.748 его характеристикой является величина относительного изменения глубины индентирования при постоянном усилии. Следствием эффекта индентационной ползучести является зависимость формы диаграммы индентирования от времени.

5.10 Метод интерпретации диаграмм индентирования, регламентированный ГОСТ Р 8.748 позволяет произвести оценку диаметра контакта в предположении об отсутствии наплыва.

5.11 В процессе индентирования происходит выдавливание материала из-под индентора, вследствие чего под индентором образуется отпечаток, а вокруг отпечатка - поднятие материала (наплыв). Следствием этого является изменение положения края отпечатка по отношению к поверхности образца, величину которого нужно учесть при расчете диаметра индентирования (см. рисунок 1).

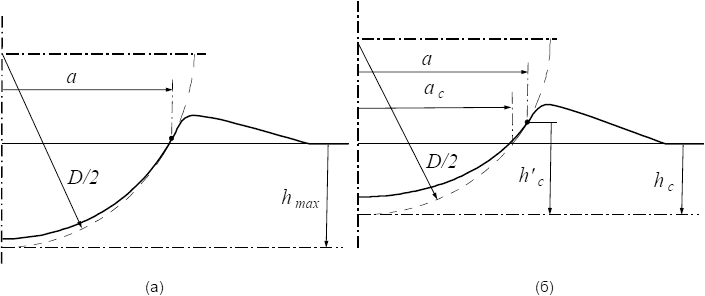

Рисунок 1 - Схема формы поверхностей зоны отпечатка шарового индентора диаметром D (сплошная линия) при максимальном нагружении (а) и после снятия нагрузки (б).

Крупным пунктиром обозначена идеальная сфера диаметром D, проходящая через край области контакта

5.12 При оценке вклада от эффекта образования наплыва следует учесть, что для слабо упрочняющихся металлов характерно сильное поднятие материала вблизи границ отпечатка, а для сильно упрочняющихся материалов вблизи границ отпечатка наблюдается либо слабое поднятие, либо прогиб.

5.13 При индентировании шарового индентора деформация в зоне отпечатка - негомогенная, при которой деформация разных зон материала под индентором соответствует различным точкам диаграммы "напряжение - деформация" и, вследствие этого, сопротивление вдавливанию будет определяться всей кривой "напряжение - деформация". Таким образом определение механических свойств должно основываться также на значениях всей диаграммы непрерывного вдавливания, а не на значениях твердости при фиксированной нагрузке.

5.14 После учета всех поправок может быть найдена зависимость диаметра вдавливания от силы, а по ней, с помощью подхода Тэйбора восстановлена зависимость эффективного напряжения от эффективной деформации под индентором, которая может считаться аппроксимацией диаграммы "напряжение - деформация", получаемой при испытании на одноосное растяжение в соответствии с ГОСТ 1497.

5.15 По параметрам восстановленной диаграммы "напряжение - деформация", могут быть определены механические свойства материала: предел текучести и временное сопротивление.

5.16 Предел текучести оценивают на основе анализа его корреляционной зависимости от значений эффективного напряжения в выбранной точки на диаграмме "напряжение - деформация".

5.17 Временное сопротивление оценивают на основе анализа его корреляционной зависимости от значений максимума перестроенной в инженерные координаты диаграммы "напряжение - деформация".

5.18 Альтернативный вариант оценки временного сопротивления предполагает наличие корреляционной зависимости значений временного сопротивления от значений максимума значений твердости по Бринеллю (изменяющейся в зависимости от глубины индентирования в испытуемый образец) [6].

5.19 Корреляционные зависимости устанавливаются на основании сопоставления результатов интерпретации диаграмм вдавливания с результатами испытаний материалов на растяжение в соответствии с ГОСТ 1497 и [1].

5.20 Кроме феноменологической методики существуют также расчетная методика, основанная на численных методах моделирования процесса индентирования шара и нейросетевая методика, представленные в приложениях Д и Е.

5.21 В приложении Ж описана методика оценки трещиностойкости материала на основании результатов испытаний методом инструментального индентирования.

5.22 Регламентируемый настоящим стандартом метод может служить основой для составления методики выполнения измерений по ГОСТ Р 8.563.

5.23 При разработке методики выполнения измерений необходима ее верификация на основании представительной базы испытанных образцов.

6 Требования безопасности

6.1 К выполнению испытаний допускают операторов, обладающих навыками эксплуатации используемого оборудования, умеющих пользоваться соответствующими национальными и отраслевыми нормативными и технически, прошедших обучение работе с применяемыми средствами испытаний и аттестованных на знание правил безопасности в соответствующей отрасли промышленности.

6.2 При проведении испытаний оператор должен руководствоваться ГОСТ 12.2.003, ГОСТ 12.3.002 и правилами технической безопасности при эксплуатации электроустановок потребителей по ГОСТ 12.1.019 и ГОСТ 12.1.038.

6.3 Испытания проводят в соответствии с требованиями безопасности, указанными в инструкции по эксплуатации аппаратуры, входящей в состав используемых средств испытаний.

6.4 При организации работ по проведению испытаний должны быть соблюдены требования пожарной безопасности по ГОСТ 12.1.004.

7 Требования к средствам испытаний

7.1 Рекомендуется придерживаться требований к установке для испытаний, изложенных в ГОСТ Р 8.748.

7.2 Установка для испытаний должна обеспечивать возможность измерений и записи значений прикладываемой нагрузки, перемещения и времени на всем цикле испытаний.

7.3 Конструкция установки для испытаний должна обеспечивать:

- подведение индентора к образцу и отвод от него,

- приложение испытательных нагрузок на индентор с заданной скоростью изменения или

,

- поддержание режима выдержки под постоянной нагрузкой,

- приложение испытательных нагрузок на индентор с заданной скоростью изменения или

при скоростях деформирования материала, сходных со скоростями деформирования при испытании на одноосное растяжения по ГОСТ 1497.

7.4 В качестве инденторов используют шарики из твердых сплавов с номинальными диаметрами 1, 2, 2,5, 5 и 10 мм. Помимо шариков могут быть использованы шаровые сегменты, либо стержни с закруглением на конце. Радиус закругления, твердость и модуль упругости должны соответствовать требованиям ГОСТ 3722 для 3-ей степени точности.

Шарики не должны иметь дефектов, видимых с помощью лупы при 5-кратном увеличении.

Крепление индентора и датчиков в измерительном узле должно быть жестким и не допускать люфта.

7.5 Должно быть установлено значение в соответствии с ГОСТ Р 8.748.

7.6 Измерительная установка должна иметь следующие основные технические и метрологические характеристики:

- предел допускаемой погрешности задания средней скорости в рабочем диапазоне ±1,0% от значения задаваемой скорости;

- предел допускаемой погрешности измерения нагрузки ±1,0% от измеряемой нагрузки, что соответствует группе 1-У по ГОСТ 28840;

- предел допускаемой погрешности измерения деформации образца ±1,0% от измеряемой величины деформации, что соответствует группе 1-Д по ГОСТ 28840.

7.7 Датчики измерительной установки должны быть поверены и иметь действующие свидетельства о поверке.

7.8 Рекомендуется придерживаться требований к установке для испытаний, изложенных в ГОСТ Р 8.748.

8 Подготовка к проведению испытаний

8.1 Толщину образца, подвергаемого испытанию, выбирают таким образом, чтобы на противоположной стороне образца после испытания не было заметно следов деформации. Минимальная толщина образца должна быть не менее 10-кратной глубины отпечатка.

8.2 Поверхность образца должна быть ровной, гладкой и свободной от окисной пленки. При подготовке поверхности образца необходимо принять меры, исключающие изменение свойств металла из-за нагрева или наклепа.

Шероховатость поверхности образца Ra должна быть не более 1 мкм по ГОСТ 2789.

8.3 Расстояние между центрами двух соседних отпечатков должно быть не менее 4, а расстояние от центра отпечатка до края образца (изделия) - не менее 2,5

.

При измерении твердости на образцах с криволинейной поверхностью длина и ширина подготовленной плоской поверхности должна быть не менее 2.

8.4 Диаметры полученных отпечатков должны находиться в пределах ![]() .

.

8.5 Рекомендуется выбирать в качестве максимальной нагрузки значение нагрузки близкой к рекомендованной при измерении твердости по Бринеллю (ГОСТ 9012).

9 Проведение испытаний

9.1 Измерение твердости проводят при температуре окружающей среды от 5°С до 40°С.

9.2 Во время проведения испытания измерительный узел должен быть защищен от ударов и вибраций.

9.3 Опорные поверхности рабочего столика и образца должны быть очищены от посторонних веществ.

Образец должен располагаться устойчиво, исключая возможность его смещения и прогиба во время испытаний.

9.4 Допускается проведение как одноцикловых, так и многоцикловых испытаний.

9.5 Процесс одноциклового испытания имеет четыре стадии (рисунок 2): предварительная нагрузка, нагружение, выдержка под нагрузкой, разгрузка.

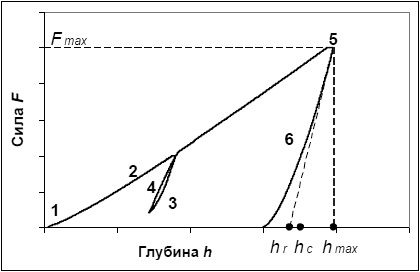

1 - участок преднагрузки; 2 - участок нагружения; 3 - участок частичной разгрузки; 4 - участок повторного нагружения; 5 - участок выдержки под нагрузкой; 6 - участок разгрузки

Рисунок 2 - Схема диаграммы непрерывного вдавливания шарового индентора с промежуточной разгрузкой и повторным нагружением

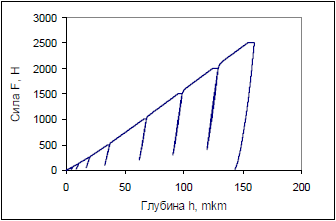

9.6 Процесс многоциклового испытания (рисунок 3) допускает наличие одного или нескольких промежуточных этапов выдержки и частичной разгрузки с последующим нагружением индентора до достижения следующего граничного значения F или h, превышающего предыдущее не менее чем на 10%.

9.7 Пороговые значения нагружения могут устанавливаться как по силе, так и по перемещению.

Рисунок 3 - Вид многоцикловой диаграммы вдавливания

9.8 Максимальные и промежуточные граничные значения силы или перемещения, времена выдержки, скорости изменения силы или перемещения на каждом этапе испытания должны быть заданы.

9.9 Первоначальное соприкосновение и дальнейшее вдавливание шарика в испытуемый материал должно происходить в направлении, перпендикулярном к подготовленной площадке. Отклонение оси нагружения от перпендикуляра к поверхности образца не должно превышать 2°.

9.10 Начальный этап нагружения (предварительная нагрузка) от момента касания индентором поверхности образца до достижения порогового значения силы используют для избавления от влияния микроскопических неровностей поверхности образца.

9.11 Во время испытания производят запись с постоянной частотой результатов измерений и

.

10 Правила обработки результатов испытания

10.1 Предварительная обработка результатов испытания

10.1.1 В соответствии с результатами калибровки датчиков для всего массива данных осуществляют перевод результатов измерений, полученных с датчиков, в значения или

.

10.1.2 Вносят поправку на упругую податливость механизма, для чего значения заменяют на

![]() .

.

10.1.3 рассчитывают экстраполяцией функции, аппроксимирующей зависимость

от

на начальном участке нагрузки до достижения 1%-2% от

.

Рекомендуется следующий вид аппроксимирующей функции

![]() , (1)

, (1)

где …

- искомые параметры.

Значение ![]() принимают за точку отсчета.

принимают за точку отсчета.

Для шарового индентора ;

![]() ; z=2/3.

; z=2/3.

10.1.4 Заменяют значения на

![]() .

.

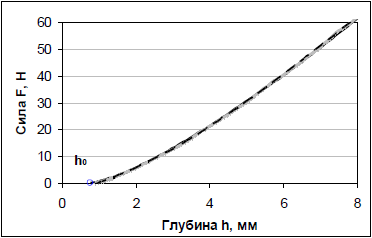

10.1.5 Пример получения нулевой точки представлен на рисунке 4.

Сплошная линия - участок диаграммы вдавливания, пунктирная линия - линия регрессии; - найденная точка отсчета

Рисунок 4 - Нахождение нулевой точки

10.2 Расчет характеристик диаграммы индентирования

10.2.1 Расчет характеристик диаграммы индентирования проводят в соответствии с ГОСТ 8.748.

Примечание - В настоящем разделе не учитывается эффект образования наплыва.

10.2.2 Рассчитывают и .

Для многоцикловой диаграммы рассчитывают значения и для =1....

10.2.3 Строят кривую, аппроксимирующую зависимость от

на участке разгрузки (см. рисунок 2) в предположении, что верхняя часть кривой (от 100% от

до 20%-50% от

) может быть представлена в виде степенной функции (см. [5])

![]() , (2)

, (2)

где ,

и

- параметры. В качестве приближенного может быть использовано теоретическое значение параметра

, равное 3/2.

10.2.4 в соответствии с ГОСТ Р 8.748 рассчитывают по формуле

. (3)

. (3)

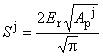

10.2.5 рассчитывают по формуле

![]() , (4)

, (4)

где ![]() .

.

10.2.6 рассчитывают по формуле

![]() , (5)

, (5)

рассчитывают по формуле (см. [9])

![]() . (6)

. (6)

10.2.7 в соответствии с ГОСТ 8.748 рассчитывают по формуле

![]() . (7)

. (7)

10.2.8 рассчитывают по формуле

![]() . (8)

. (8)

10.2.9 рассчитывают в соответствии с ГОСТ 8.748 по формуле

. (9)

. (9)

10.2.10 в соответствии с ГОСТ Р 8.748 рассчитывают по формуле

. (10)

. (10)

10.2.11 в соответствии с ГОСТ Р 8.748 рассчитывают по формуле

![]() , (11)

, (11)

где - глубина вдавливания по окончании режима нагрузки,

- глубина вдавливания по окончании режима релаксации.

10.2.12 В качестве начального значения следует выбирать точку пересечения продолжения функции, аппроксимирующей кривую зависимости

на участке перед началом торможения до достижения значения

![]() .

.

10.2.13 Пример аппроксимации кривой нагрузки представлен на рисунке 5.

Рисунок 5 - Пример аппроксимации верхней части кривой нагрузки

10.2.14 Для многоцикловой диаграммы расчет характеристик диаграммы индентирования производят для =1...

.

10.2.15 Для одноцикловых и многоцикловых диаграмм может быть проведен поточечный расчет значений глубины контакта на интервале стационарного нагружения диаграммы индентирования.

Примечание - Интервал стационарного нагружения представляет собой часть интервала нагружения из которого исключены:

- начальный интервал (1%-2% от ), по которому ведется определение нулевой точки;

- интервалы торможения при переходе от этапа нагружения к этапу выдержки под нагрузкой для каждого цикла (1%-2% от );

- интервалы от начала выдержки i-го промежуточного цикла (=1...

-1) до достижения глубины

![]() .

.

10.2.16 Поточечный расчет значений глубины контакта производят в предположении, что на заданном интервале значения

и

не изменяются с изменением глубины.

10.2.17 Процедура расчета текущих значений глубины контакта индентора с испытуемым материалом иллюстрируется рисунком 6.

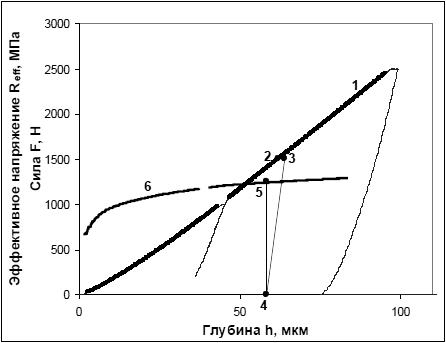

1 - исходная диаграмма вдавливания; 2 - точка (,

) на участке нагружения диаграммы вдавливания; 3 - глубина индентирования

, рассчитанная с учетом поправки на ползучесть; 4 - результат вычисления

; 5 - точка, соответствующая значению

на диаграмме

![]() ; 6 - результирующая диаграмма зависимости

; 6 - результирующая диаграмма зависимости ![]()

Рисунок 6 - Процедура расчета текущих значений глубины контакта индентора с испытуемым материалом и построения диаграммы ![]()

10.2.18 Значение рассчитывают по формуле

![]() , (12)

, (12)

где индекс j соответствует номеру точки на участке стационарного нагружения диаграммы индентирования, обозначает значение глубины в точке, соответствующей этому индексу.

10.2.19 Для каждой точки интервала стационарного нагружения диаграммы индентирования рассчитывают текущие значения глубины индентирования под нагрузкой как решение системы уравнений

,

,

![]() , (13)

, (13)

![]() .

.

Примечание - Система уравнений (13) и все представленные ниже системы нелинейных уравнений могут быть решены методом последовательных приближений.

10.2.20 По значениям рассчитывают значения

,

,

,

![]() , используя формулы (7)-(9).

, используя формулы (7)-(9).

10.3 Восстановление диаграммы одноосного деформирования по диаграмме индентирования шара по феноменологической методике

10.3.1 Восстановление точки на диаграмме одноосного деформирования по размеру отпечатка шарового индентора

10.3.1.1 Значение вычисляют по формуле

![]() . (14)

. (14)

10.3.1.2 вычисляют по формуле

![]() , (15)

, (15)

в которой вид зависимости устанавливается экспериментально.

Рекомендуется использовать формулу Тейбора (см. [2])

![]() , (16)

, (16)

Параметр в формуле (16) может варьироваться. Для материалов, упрочнение которых может быть описано степенной зависимостью напряжения от деформации, рекомендуется использовать значение

=0,2.

Примечание - Допускается, если это обосновано, использовать вместо (15) функцию от большего числа параметров (см. [6], [8], [14], [20]).

10.3.1.3 Связь и значения напряжения на диаграмме "напряжение - деформация"

(

) задается соотношением

![]() (

(![]() ). (17)

). (17)

10.3.1.4 Значение зависит от текущей фиксированной величины

, получаемой из эксперимента на одноосное растяжение/сжатие.

Выделяют три степени деформации материала под индентором:

- упругая деформация под индентором, когда ![]() ;

;

- развитая пластическая деформация, при достижении которой коэффициент становится постоянным

=

(контактное давление не растет по мере роста нагрузки на индентор):

![]() ;

;

- переходная область, когда зона пластической деформации материала под индентором ограничена зоной упругой деформацией.

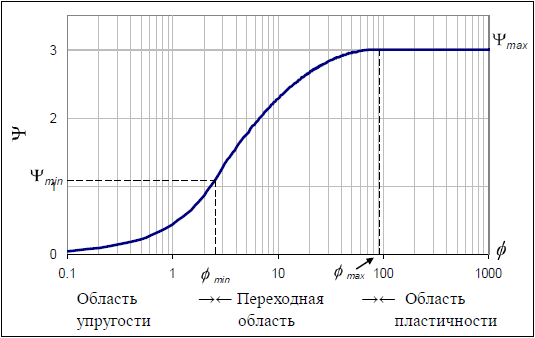

10.3.1.5 В качестве характеристики степени деформации материала под индентором рекомендуется использовать безразмерную функцию (см. [3])

![]() , (18)

, (18)

где - напряжение, соответствующее значению эффективной деформации под индентором.

10.3.1.6 считают функцией

(см. [3], [4])

![]() . (19)

. (19)

10.3.1.7 Граница области упругой деформации и переходной области определяется условием зарождения пластичности: ![]() 2,5;

2,5; ![]() 1,075.

1,075.

10.3.1.8 Режиму развитой пластической деформации соответствует условие ![]() , начиная с которого множитель

, начиная с которого множитель можно считать постоянным

![]() .

.

Значения ,

, а также характер изменения

в переходной области устанавливают для каждой методики выполнения измерений.

Для материалов, упрочнение которых может быть описано степенной зависимостью напряжения от деформации рекомендуется выбрать равным 3.

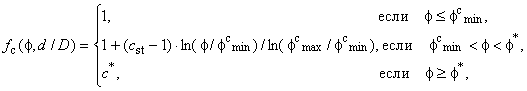

10.3.1.9 В переходной области рекомендуется выбирать следующий вид функции ![]()

| если | |||

|

| если | (20) | |

| если |

где ![]() .

.

Рекомендуется выбрать ![]() 90.

90.

10.3.1.10 Характерный вид функции ![]() на различных этапах процесса индентирования представлен на рисунке 7.

на различных этапах процесса индентирования представлен на рисунке 7.

Рисунок 7 - Изменение значений на различных этапах процесса индентирования шарового индентора

10.3.2 Обработка диаграммы индентирования без учета наплыва

10.3.2.1 Для восстановлении диаграммы "напряжение - деформация" используют процедуру, описанную в 10.3.1, но при этом диаметр области контакта оценивают на основании диаграммы индентирования в соответствии с 10.2.4-10.2.6.

10.3.2.2 Расчет производят для каждого цикла при проведении обработки многоцикловой диаграммы или для каждой точки участка стационарного нагружения одноцикловой диаграммы численно методом итераций.

10.3.2.3 На i-м цикле многоцикловой диаграммы индентирования при использовании поциклового подхода или в i-й точке участка стационарного нагружения одноцикловой диаграммы вдавливания при использовании поточечного подхода производят следующие действия:

- рассчитывают значения и

;

- по значениям рассчитывают значения

и

;

- рассчитывают значения , решив систему уравнений

![]() , (21)

, (21)

![]() , (22)

, (22)

где значение ![]() рассчитывают по формуле (20);

рассчитывают по формуле (20);

- по рассчитанным значениям строят график зависимости (

);

- строят аппроксимацию зависимости от

в виде степенной функции

![]() , (23)

, (23)

где - запас пластичности.

10.3.3 Учет наплыва при обработке диаграммы индентирования

10.3.3.1 Коэффициент наплыва рассчитывают по формуле

![]() , (24)

, (24)

Значения >1 соответствуют поднятию края отпечатка,

<1 - опусканию края отпечатка после снятия нагрузки.

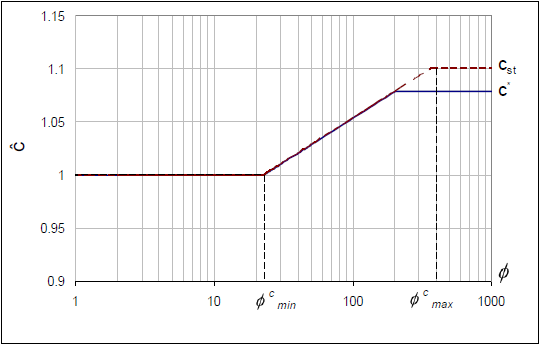

10.3.3.2 считают функцией параметров

и

![]() . (25)

. (25)

Значения функции ![]() изменяются от 1 на начальном этапе до некоторого стационарного значения при достаточной степени нагружения.

изменяются от 1 на начальном этапе до некоторого стационарного значения при достаточной степени нагружения.

10.3.3.3 Рекомендуется в соответствии с [9] выбирать следующий вид функции

(26)

(26)

где параметр находят как минимальное значение параметра

, удовлетворяющее условиям:

![]() , (27)

, (27)

![]() ,

,

параметр рассчитывают по формуле

![]() , (28)

, (28)

параметры ,

![]() ,

, устанавливают изначально.

10.3.3.4 Характерный вид функции изменения на различных этапах процесса индентирования представлен на рисунке 8.

Рисунок 8 - Пример функции изменения значений на различных этапах процесса индентирования шарового индентора

10.3.3.5 Значение параметра зависит от степени упрочнения испытуемого материала. Существует два способа его нахождения: прямой и косвенный.

10.3.3.6 При реализации прямого метода проводят измерение остаточного отпечатка с определением значения в соответствии с (24), а также рассчитывают значения параметров

и

, соответствующие конечной точке нагружения индентора и находят решение уравнения (25) относительно

.

10.3.3.7 При реализации косвенного метода предварительно находится корреляционная зависимость значения от параметров диаграммы вдавливания, в первую очередь, от

.

10.3.3.8 Скорректированные на образование наплыва значения и

рассчитывают по формулам

![]() , (29)

, (29)

![]() , (30)

, (30)

![]() . (31)

. (31)

10.3.3.9 Значения и

с учетом наплыва рассчитывают по формулам

![]() , (32)

, (32)

![]() . (33)

. (33)

10.3.3.10 По полученным значениям и

строят аппроксимацию в виде степенной функции

![]() . (34)

. (34)

10.3.4 Нахождение

10.3.4.1 При нахождении используют представление диаграммы эффективных напряжений под индентором в виде степенной зависимости (34).

10.3.4.2 На диаграмме эффективных напряжений выбирают точку нормировки ![]() .

.

10.3.4.3 Рекомендуется выбирать значение таким образом, чтобы оно превышало 0,01 и соответствовало режиму развитой пластичности либо той части переходного режима, где

мало отличается от

.

10.3.4.4 Вычисляют значение .

![]() . (35)

. (35)

где функция определяется формулой (34).

10.3.4.5 При выборе значения , удовлетворяющему 10.3.4.3, рекомендуется задать условие, связывающее

и

линейной функцией

![]() (36)

(36)

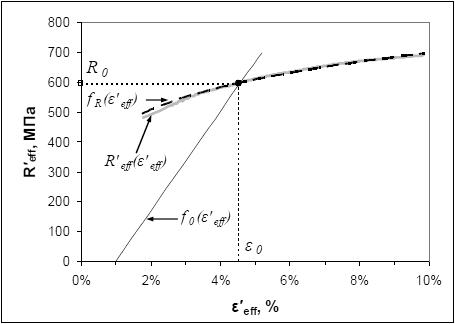

10.3.4.6 Пример нахождения показан на рисунке 9

Рисунок 9 - Пример нахождения

10.3.4.7 находят как функцию от

.

![]() (37)

(37)

Примечание - Вид зависимости устанавливается для конкретного материала на основании сопоставления расчетных значений с экспериментальными данными в соответствии с [1].

10.3.5 Нахождение

10.3.5.1 При нахождении диаграмма "эффективное напряжение - эффективная деформация" перестраивают в диаграмму "условное напряжение - условная деформация" [10] по формулам

R=R

e

, (38)

![]() . (39)

. (39)

10.3.5.2 Находят максимум условных напряжений. Для этого диаграмму "условное напряжение - условная деформация" для части диаграммы вдавливания от (0,2-0,5)· до

аппроксимируют полиномиальной зависимостью

![]() . (40)

. (40)

Примечание - Рекомендуется использовать квадратичный полином.

10.3.5.3 Находят максимум ![]() функции

функции ![]() .

.

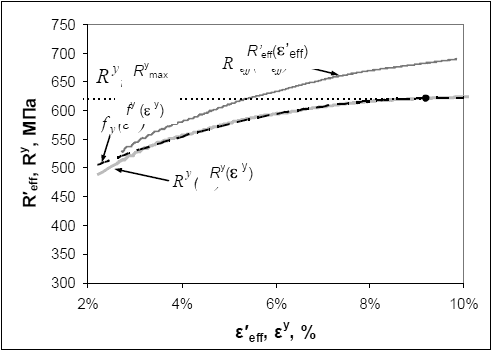

10.3.5.4 Пример нахождения ![]() показан на рисунке 10.

показан на рисунке 10.

Рисунок 10 - Пример нахождения ![]()

10.3.5.5 находят как функцию от

![]()

![]() . (41)

. (41)

Примечание - Вид зависимости устанавливают для конкретного материала на основании сопоставления расчетных значений с экспериментальными данными в соответствии с [1].

11 Правила оформления результатов испытаний

11.1 В протоколе испытаний указывают:

- ссылки на настоящий стандарт;

- материал образца;

- материал и диаметр индентора;

- число циклов;

- параметры каждого измерительного цикла, включая:

- скорость нагрузки и разгрузки;

- максимальные значения нагрузки;

- степень разгрузки для промежуточных циклов;

- время выдержки под нагрузкой;

- сведения о методах интерпретации диаграммы индентирования, включая:

- метод, применяемый для определения нулевой точки;

- метод, применяемый для определения начальной точки выдержки;

- метод анализа кривой разгрузки;

- метод восстановления кривой деформирования (поцикловый или поточечный):

- значение ;

- метод учета поправок;

- метод нахождения предела текучести и временного сопротивления;

- полученные результаты, включая:

- параметры глубины ,

;

- значение ;

- параметры диаграммы эффективных напряжений ,

,

,

;

- параметры расчета механических свойств ,

,

![]() ;

;

- результаты расчета механических свойств ,

;

- дата и время проведения испытаний.

11.2 Если испытания являются частью научно-исследовательских работ, то результаты испытаний следует оформлять в соответствии с требованиями ГОСТ 7.32.

Приложение А

(справочное)

Обзор методик интерпретации диаграмм вдавливания

Инструментальное индентирование является в настоящее время одним из наиболее перспективных неразрушающих способов безобразцовой оценки механических свойств металлов и их сплавов. Метод позволяет получить, в отличие от традиционных методов твердости, зависимость изменения напряжений и деформаций в зоне отпечатка от малых упруго-пластических до больших приведенных пластических деформаций и по ней оценить характеристики прочности, получаемые при одноосном растяжении образцов.

Первые попытки определения механических свойств путем вдавливания жесткого индентора были сделаны в конце 19-го - начале 20-го веков. Бринелль разработал метод измерения твердости вдавливания шара при постоянной нагрузке, впоследствии получивший его имя. В процессе своих экспериментов Бринелль заметил, что твердость примерно в 3 раза больше временного сопротивления для большинства конструкционных сталей [10].

Впоследствии вопрос о возможности нахождения временного сопротивления материала по его твердости исследовалась многими авторами и даже была внесена в международный стандарт [11] для широкого класса сталей, а также в отечественный стандарт ГОСТ 22761 для конструкционных сталей перлитного класса. Однако, как был отмечено в [12], возможность распространения такого подхода на другие механические свойства является проблематичной.

Развитием метода Бринелля является метод последовательного вдавливания шарового индентора. В 1908 Мейер [13] ввел альтернативное понятие твердости, где сила относится не ко всей поверхности лунки, как у Бринелля, а к площади проекции отпечатка на горизонтальную плоскость и показал, что определенная таким образом твердость (твердость по Мейеру) с увеличением глубины вдавливания ведет себя как некоторая степень от диаметр лунки, причем, значение этой степени (получившей позднее название "индекс Мейера") близок по значению к показателю степени упрочнения материала. После этого многие ученые работали над задачей получения механических свойств по характеристикам твердости. Наиболее значимый вклад в этом направлении был сделан Д.Тейбором* [2] и М.П.Марковцом [6].

________________

* Текст документа соответствует оригиналу. - .

В 1951 Тэйбор [2] показал, что по результатам испытаний с последовательно увеличивающейся глубиной вдавливания шара для широкого класса материалов может быть восстановлена диаграмма "напряжение - деформация". Твердость по Мейеру оказывается при этом пропорциональна напряжению в некоторой точке на кривой "напряжение - деформация", получаемой при испытании материала методом одноосного растяжения. Коэффициент пропорциональности (получившим название коэффициента относительного давления) оказался близким к значению 3. В [2] предложена также формула для нахождения соответствующего такой точке значения эффективной деформации (16). Альтернативные формулы нахождения эффективной деформации под индентором в дальнейшем предлагались различными авторами [16], [14], [20], но формула Тэйбора используется наиболее часто. В работах Марша [15] и Джонсона [3] было отмечено, что коэффициент относительного давления можно считать постоянным только после достижения режима развитой пластичности, а в промежуточной области между режимом упругости и режимом развитой пластичности он изменяется как линейная функция логарифма отпечатка. В целом, подход, связанный с именем Тейбора хорошо себя зарекомендовал, но сам метод, основанный на оптическом измерении последовательно изменяющихся отпечатков оказался слишком трудоемким и не пригоден для практического использования.

Выходом из сложившейся ситуации является непрерывное измерение глубины и силы вдавливания индентора. Первая такая диаграмма была записана Мартенсом [16]. Развитие этот метод получил в конце XX века с появлением компьютеров, позволяющих записывать диаграммы вдавливания. Новый метод, основанный на записи кинетической диаграммы вдавливания позволил исключить субъективизм при измерении отпечатка, предоставил значительно больше фактической информации о процессе локальной упруго-пластической деформации и обеспечил полный контроль за процессом испытания, приблизив его к образцовым испытаниям на одноосное растяжение. Результатом многочисленных исследований с использованием кинетической диаграммы, среди которых следует отметить статьи Булычева [17], Оливера и Фарра [5] и Хаггага [18] является создание международного стандарта [19] (которому соответствует отечественный стандарт ГОСТ Р 8.748), где этот метод получил наименование "метод инструментального индентирования". В этом стандарте прописана процедура проведения испытаний на вдавливание основных типов инденторов, а также описаны методики нахождения характеристик упругости, твердости и индентационной ползучести материалов.

Важной особенностью метода инструментального индентирования является то, что он позволяет оценивать изменение диаметра области контакта под индентором.

Это позволяет отказаться от множественных оптических измерений, характерных для подхода Тэйбора, и ограничиться анализом диаграммы вдавливания. С середины 80-х годов XX века этому вопросу были посвящены многие исследования. В первую очередь нужно отметить работы исследовательских групп [18], [20], [21], создавших и внедривших оригинальное оборудование для проведения испытаний, и накопивших богатый экспериментальный материал. Также следует отметить исследования, проведенные в работах [7], [22], [23], [24].

Унификация методик обработки диаграмм вдавливания может быть проведена на основе подхода Тэйбора и ГОСТ Р 8.748. При этом дополнительно следует учесть следующие два важных эффекта: ползучесть индентирования и образование наплыва при индентировании. Эти эффекты слабо сказываются при оптическом измерении отпечатков и значимо влияют при измерении по глубине.

Ползучесть индентирования накладывает значительное влияние на форму диаграммы. Это обусловлено эффектом вязко - пластичности материала [24], который может наблюдаться для всех типов металлов, нагруженных выше предела текучести. Влияние скорости деформирования на форму диаграммы вдавливания проанализированы в приложении В настоящего стандарта.

На эффект образования наплыва впервые обратили внимание Норбюри и Сэмюэль [25]. Они указали на их связь со способностью материала к упрочнению. Хилл с соавторами [26] ввел в употребление параметр наплыва ![]() и на основании аналитического моделирования процесса вдавливания связал его со степенью упрочнения. (Следует отметить, что параметр с отличается от параметра

и на основании аналитического моделирования процесса вдавливания связал его со степенью упрочнения. (Следует отметить, что параметр с отличается от параметра , и основное отличие заключается в том, что в знаменателе одного выражения стоит полная глубина вдавливания

, а в другом - функция от рассчитанной глубины контакта

, наибольшее различие между ними - в упругой области, где с=0,5 а

=1). Исследования изменения параметра

на основании численного моделирования проведены в работе [9], где, в частности, показано существование переходной области до достижения параметром

стационарного значения, причем эта область значительно больше, чем определенная Джонсоном переходная область от упругих деформаций к пластическим.

Наряду с феноменологическим подходом Тэйбора развивались также и другие методы, основанные на численном моделировании процесса вдавливания. Одно из первых исследований по моделированию было проведено в работе [27]. Впоследствии были развиты методы восстановления диаграммы "напряжение - деформация" на основании сопоставления их с экспериментально полученными диаграмми вдавливания [28]-[31].

Поскольку при растяжении образца, и при вдавливании шарового индентора в металле исследуемого материала проходят схожие упруго-пластические изменения напряженно-деформированного состояния, можно утверждать, что в диаграммах растяжения и вдавливания содержится подобная информация о свойствах материала. Следовательно, существуют некоторые возможности перевода одного типа диаграммы в другой. Однако, ввиду негомогенности поля деформаций под индентором в отличие от одноосного растяжения, построение такой универсальной зависимости в аналитическом виде не представляется возможным. В связи с этим перспективным методом решения является использование нейронных сетей [32], [33] - универсальных математических преобразователей, способных выявлять статистики высоких порядков при наличии достаточной базы соответствий входных и выходных данных.

Приложение Б

(рекомендуемое)

Альтернативный способ расчета временного сопротивления

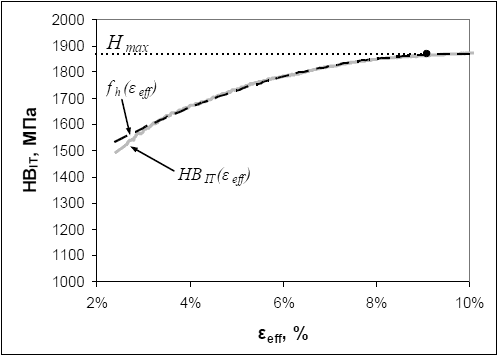

Б.1 Альтернативный вариант оценки основан на подходе, предложенном Марковцом [6] и использует корреляционную зависимость

от значений максимума значений твердости по Бринеллю (которая изменяется в зависимости от глубины индентирования в испытуемый образец).

Примечание - Достоинство такого способа состоит в его "физичности": как и при образцовых испытаниях на одноосное растяжение участок диаграммы деформирования, определяющий временное сопротивление, связан с исчерпанием деформационной способности материала, так и участок экстремума значений твердости по Бринеллю связан с исчерпанием деформационной способности материала под индентором. Однако, для ряда конструкционных материалов с высокой исходной пластичностью не наблюдается максимума на графике твердости по Бринеллю. С учетом этого рекомендуется использовать такой способ расчета для металлов с равномерной деформацией не более 20%.

Б.2 Строят полиномиальную аппроксимацию зависимости ![]() . При построении аппроксимации выбирают верхнюю часть диаграммы индентирования, начиная от (0.2-0.5)·

. При построении аппроксимации выбирают верхнюю часть диаграммы индентирования, начиная от (0.2-0.5)·.

Б.3 Находят максимальное значение твердости .

Б.4 Для определения используют соотношение

![]() (Б.1)

(Б.1)

Примечание - Вид зависимости устанавливают для конкретного материала на основании сопоставления расчетных значений с экспериментальными данными в соответствии с [1].

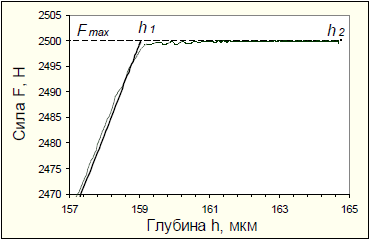

Б.5 На рисунке Б.1 представлен пример нахождения максимума твердости.

Серая линия - данные измерения; черная линия - аппроксимация квадратичным полиномом

Рисунок Б.1 - Пример нахождения максимума твердости индентирования шара

Приложение В

(рекомендуемое)

Пример использования методики определения диаграммы "напряжение - деформация" для конструкционных сталей и их сварных швов

В.1 Общие положения

В.1.1 При выборе режима проведения испытаний учтены рекомендации ГОСТ Р 8.748, согласно которым типичными являются испытания, при которых длительность этапов нагружения, разгрузки и выдержки при максимальной силе одинаково и составляет 30 секунд.

В.1.2 Учтены также рекомендации международного стандарта [34], где указывается, что для того, чтобы режим проведения испытания не оказывал существенного влияния на форму кривой разгрузки, должно выполняться условие

![]() , (В.1)

, (В.1)

где - скорость снятия силы;

- скорость индентационной ползучести материала в конце этапа выдержки перед моментом снятия нагрузки.

Исходя из этого положения, скорость снятия нагрузки для сталей была увеличена, а, следовательно, время снятия нагрузки уменьшено по сравнению с рекомендациями, изложенными в В.1.1.

В.1.3 Искажение формы кривой разгрузки обусловлено эффектом ползучести индентирования.

В.1.4 Эффект ползучести индентирования оказывает влияние также на форму участка нагрузки диаграммы вдавливания.

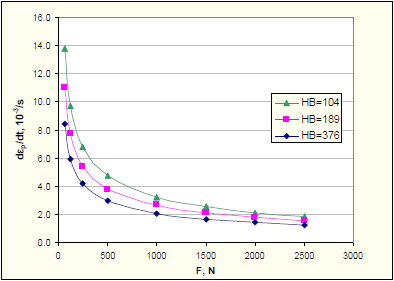

Существует несоответствие между скоростями деформации при испытаниях на растяжение и скоростями изменения эффективной деформации при испытаниях методом инструменального индентирования.

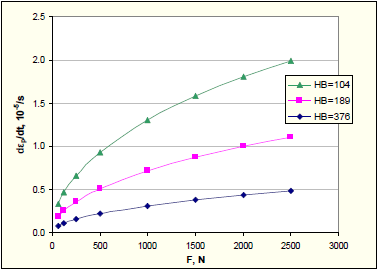

На рисунке В.1 представлены изменения скорости эффективной деформации под индентором для трех образцов стали с различной твердостью. Из рисунка В.1, видно, что скорости деформации изменяется в ходе испытания в широком диапазоне и на начальной фазе они значительно превышают скорости изменения деформаций при растяжении, составляющей 2,5·10 с

- 2,5·10

с

при определении предела текучести согласно ГОСТ 1497.

Рисунок В.1 - Изменение скорости эффективной деформации под индентором диаметром 2,5 мм при вдавливании в три образца с различной твердостью при одноцикповом режиме испытания

В.1.5 На рисунке В.2 приведены графики изменения скорости эффективной деформации под индентором диаметром 2,5 мм при многоцикповом режиме испытания с учетом времени выдержки

Рисунок В.2 - Изменение скорости эффективной деформации под индентором диаметром 2,5 мм при многоцикловом режиме испытания с учетом времени выдержки

В.1.6 Для проведения испытаний на вдавливание и растяжение в сходных диапазонах скоростей деформации рекомендуется использовать следующие подходы:

- уменьшить скорость нагружения на начальном участке для одноциклового режима испытаний,

- проводить многоцикповые испытания с промежуточными выдержками. Экспериментальные наблюдения показывают, что к концу выдержки продолжительностью 30 секунд скорость деформации уменьшается на два порядка. Проведя кривую по угловым точкам (![]() ,

, ![]() ) перехода от выдержки к разгрузке, можно получить диаграмму вдавливания практически не зависящую от скорости (сделать поправку на индентационную вязкость, на основании процедуры, описанной в 10.2). Для обоснования этой процедуры следует провести сопоставления с результатами, полученными при многоцикповых испытаниях.

) перехода от выдержки к разгрузке, можно получить диаграмму вдавливания практически не зависящую от скорости (сделать поправку на индентационную вязкость, на основании процедуры, описанной в 10.2). Для обоснования этой процедуры следует провести сопоставления с результатами, полученными при многоцикповых испытаниях.

В.1.7 Рекомендуется выбирать в качестве максимальной нагрузки на индентор значение нагрузки, близкой к рекомендованной при измерении твердости по Бринеллю (ГОСТ 9012).

В.2 Режимы испытаний

В.2.1 Режим одноциклового испытания:

- время нагружения 30 секунд;

- время выдержки при 30 секунд.

- время разгрузки 10 секунд.

Максимальная сила определяется соотношением

![]() 400 Н/мм

400 Н/мм. (В.2)

В.2.2 Режим многоциклового испытания

Параметры многоциклового режима испытаний для сталей и их сварных материалов выбраны согласованными с параметрами одноциклового режима испытаний:

- число циклов 7;

- максимальная сила определяется соотношением (В.2);

- промежуточные точки выдержки: 0,8, 0,6

, 0,4

, 0,2

, 0,1

, 0,05

;

- промежуточные разгрузки производятся до значения, равного 0,2 от на текущем цикле;

- скорость нагружения постоянна и равна скорости нагружения при одноцикловом испытании;

- время выдержки на всех циклах 30 секунд;

- время разгрузки на промежуточных циклах 8 секунд;

- время окончательной разгрузки 10 секунд.

В.3 Обработка результатов испытаний

В.3.1 Предварительную обработку результатов испытания производят в соответствии с 10.1.

В.3.2 Учет упругих свойств и индентационной ползучести производят в соответствии с 10.2.

В.3.3. Определение диаграммы "напряжение - деформация" по результатам испытания материала методом инструментального индентирования шара проводят по феноменологической методике в соответствии с 10.3.

Выбрана формула расчета эффективной деформации под индентором (15), при этом фигурирующий в этой формуле параметр различается для аустенитных и неаустенитных материалов. Это объясняется тем, что аустенитные стали относятся к метастабильным материалам, поэтому при пластической деформации не только упрочняются, но и модифицируют свою кристаллическую структуру, изменяя при этом характер диаграммы деформирования.

Для неаустенитных материалов, у которых форма диаграммы вдавливания в значительной своей части может быть описана степенным законом, выбирается стандартное значение (16).

Для аустенитных материалов, у которых форма диаграммы вдавливания ближе к линейной зависимости, выбирается значение

![]() . (В.3)

. (В.3)

Выбирают формулу расчета (20) с коэффициентами

![]() 2,5;

2,5; ![]() 54,

54, ![]() 1,075,

1,075, ![]() 3.

3.

Учет наплыва производится в соответствии с п.10.3.4 с использованием косвенного метода нахождения параметра в соответствии с 10.3.3.4.

Выбираются следующие значения параметров: ![]() 3,

3, ![]() 400,

400, ![]() 0,3.

0,3.

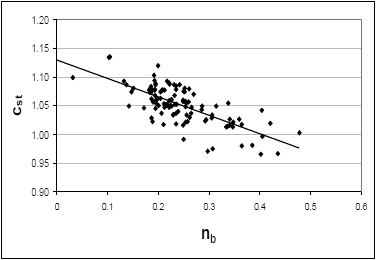

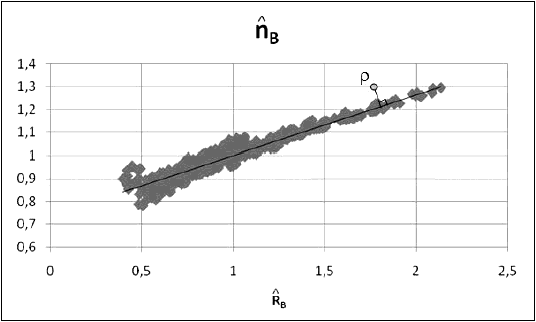

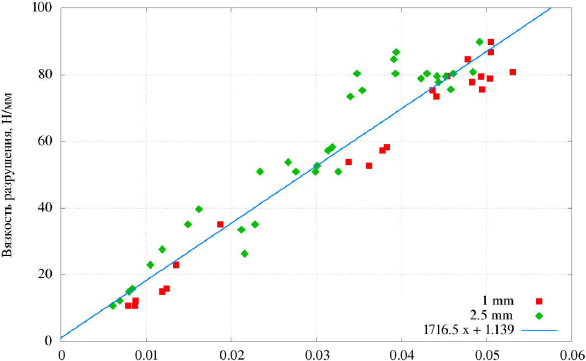

Формула для определения , найденная на основании сопоставления результатов записи диаграмм вдавливания с результатами измерения диаметров отпечатков (см. рисунок В.3), имеет вид:

![]() (В.4)

(В.4)

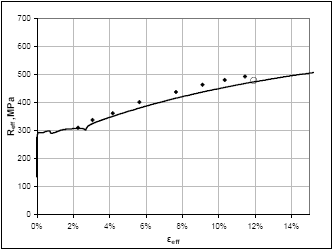

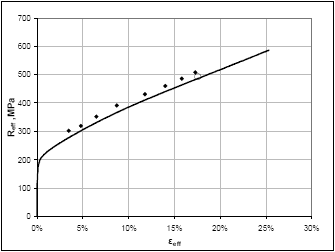

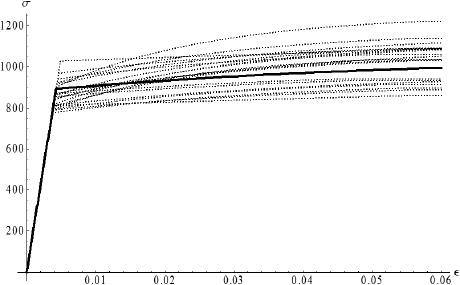

На рисунке В.4 представлен пример восстановления диаграммы растяжения по диаграмме многоциклового вдавливания

Рисунок В.3 - Сопоставление результатов измерения параметра наплыва и коэффициента

для базы образцов стали и сварных швов

|

|

|

|

- результат восстановления по диаграмме вдавливания;

- результат восстановления точки на диаграмме на основании оптического измерения отпечатка;

- экспериментально полученная диаграмма одноосного растяжения

Рисунок В.4 - Пример восстановления диаграмм "напряжение - деформация" для образцов стали 20 (а) и аустенитной стали (б)

В.3.5 Нахождение * проводят в соответствии с 10.3.4.

________________

* Вероятно, ошибка оригинала. Следует читать . - .

Нахождение точки нормировки в соответствии с 10.3.4.2 рассчитывают по формуле

![]() . (В.5)

. (В.5)

Уравнение (В.5) совместно с (35) составляют нелинейную систему, которую следует решить относительно ,

.

Функция , определенная в 10.3.4.5, имеет вид

![]() . (В.6)

. (В.6)

В.3.6 Нахождение может проводиться как в соответствии с 10.3.6, так и в соответствии с приложением Б.

Функция , определенная в 10.3.5.5, имеет вид

![]() для неаустенитных сталей, (В.7)

для неаустенитных сталей, (В.7)

![]() Н/мм

Н/мм для аустенитных сталей. (В.8)

Примечание - Для аустенитных сталей определено специальное уравнение в связи с тем, что значение временного сопротивления для этих материалов достигается при значениях деформации много больших, чем значение максимально достижимой эффективной деформации под индентором.

В.3.6 Альтернативный способ нахождения может проводиться как в соответствии с 10.3.6, так и в соответствии с приложением Б.

Функция , определенная в Б.4, имеет вид

![]() для неаустенитных сталей, (В.9)

для неаустенитных сталей, (В.9)

![]() Н/мм

Н/мм для аустенитных сталей. (В.10)

Приложение Г

(справочное)

Верификация методики определения диаграммы "напряжение - деформация" для конструкционных сталей и их сварных швов

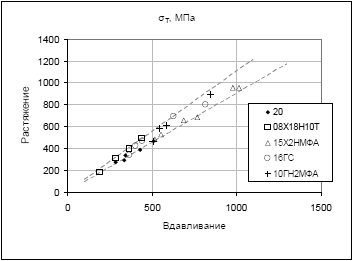

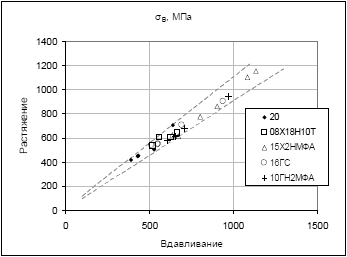

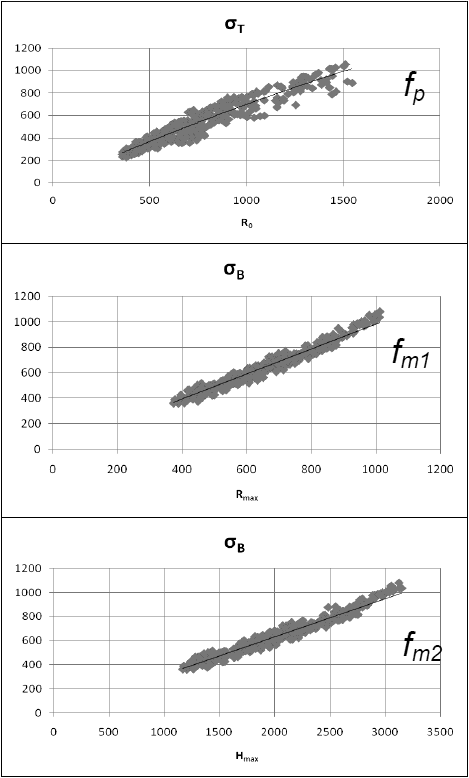

Для верификации методики определение диаграммы "напряжение - деформация" по результатам испытания материала методом инструментального индентирования шара в соответствии одобренной МАГАТЭ программой [35] была создана база образцов для сравнительных испытаний методом инструментального индентирования и методом одноосного растяжения по ГОСТ 1497.

Были выбраны конструкционные стали и их сварные соединения, используемые на атомных станциях, следующих марок: ст20, 08Х18Н10Т, 15Х2НМФА, 10ГН2МФА, 16ГС в различных состояниях.

Была проведена серия контрольных лабораторных независимых испытаний на одноосное растяжение и инструментальное индентирование с целью оценки погрешностей представленной методики расчета механических свойств по характеристикам твердости.

При сопоставлении результатов, полученных с использованием различных инденторов (диаметром 2,5 мм и 1 мм), а также при сопоставление результатов, полученных различными методиками (поточечной и поцикловой), значимых расхождений не получено. Исключение составляют завышенные результаты измерения предела текучести с использованием индентора диаметром 1 мм.

Сделан вывод, что для материалов с крупным нерегулярным зерном (аустенитная или литая структура) для получения достоверной информации следует использовать инденторы диаметром 2,5 мм и выше.

В таблице Г.1 представлено сопоставление результатов испытаний на вдавливание шара диаметром 2,5 мм с результатами испытаний на растяжение. Обработка диаграмм вдавливания производилась поточечно. Вычислялось среднее значение по результатам 5-ти испытаний. Результаты сопоставления иллюстрируются графиками, представленными на рисунке Г.1.

Расхождение значений механических свойств при определении и

не превышает 10%.

Таблица Г.1 - Сопоставление результатов испытаний на вдавливание шара диаметром 2,5 мм по феноменологической методике с результатами испытаний на растяжение

Материал | N | Состояние | Результаты испытаний, МПа | |||

на растяжение | на вдавливание | |||||

Сталь 20 | 1 | Исходное | 294 | 449 | 320 | 433 |

2 | Нормализация | 335 | 453 | 341 | 443 | |

3 | Отжиг | 275 | 420 | 277 | 401 | |

4 | Закалка | 466 | 704 | 515 | 664 | |

5 | Закалка+отпуск | 386 | 503 | 409 | 515 | |

08Х18Н10Т | 1 | Исходное 1 | 182 | 532 | 198 | 519 |

П | Исходное 2 | 307 | 606 | 293 | 557 | |

2 | Термодеформационная обработка-1 | 487 | 639 | 445 | 666 | |

3 | Термодеформационная обработка-2 | 395 | 604 | 371 | 629 | |

4 | Термодеформационная обработка-3 | 393 | 633 | 360 | 631 | |

15Х2НМФА | 1 | Закалка+отпуск, 1 | 957 | 1102 | 951 | 1081 |

2 | Закалка+отпуск, 2 | 954 | 1154 | 982 | 1132 | |

3 | Отпуск | 486 | 624 | 520 | 636 | |

проволока 09ХГНМТА-ВИ | 4 | Сварной шов, 1 | 659 | 777 | 684 | 801 |

5 | Сварной шов, 2 | 686 | 860 | 757 | 901 | |

6 | Сварной шов, 3 | 528 | 612 | 555 | 671 | |

16ГС | 1 | Исходное | 464 | 580 | 507 | 604 |

2 | Закалка+отпуск | 893 | 941 | 834 | 966 | |

3 | Термодеформационная обработка | 577 | 615 | 549 | 653 | |

Электроды УОНИ-13/55 | 4 | Сварной шов | 605 | 680 | 587 | 705 |

10ГН2МФА | 1 | Исходное | 335 | 537 | 371 | 511 |

2 | Закалка+отпуск | 797 | 903 | 806 | 939 | |

3 | Циклическое воздействие | 420 | 551 | 407 | 552 | |

4 | Термодеформационная обработка | 690 | 705 | 628 | 693 | |

Электроды УОНИ- | 5 | Сварной шов | 465 | 542 | 448 | 548 |

|

|

|

|

Рисунок Г.1 - Сопоставление результатов определения предела текучести (а) и временного сопротивления (б) по феноменологической методике с результатами испытаний на растяжение.

Штрихованной линией обозначен доверительный интервал 10%

Приложение Д

(рекомендуемое)

Численная методика интерпретации результатов испытаний методом инструментального индентирования шара

Д.1 Введение

Д.1.1 Численная методика, основанная на применении расчетной конечно-элементной модели процесса индентирования шара позволяет решать следующие задачи:

- расширение базы диаграмм растяжения и вдавливания для построения корреляционных зависимостей для феноменологической методики;

- первичная отбраковка некачественных диаграмм вдавливания;

- расширение базы диаграмм растяжения и вдавливания для нейросетевой методики;

- количественная оценка распределения полей напряжений и деформаций под индентором на всех этапах нагружения.

Д.1.2 Численная методика позволяет существенно снизить необходимое количество экспериментов, необходимых для построения корреляционных зависимостей, используемых в феноменологической методике, а также произвести экспресс-оценку данных зависимостей лишь по предполагаемой диаграмме растяжения материала, еще не введенного в базу данных.

Д.2 Требования к расчетной модели

Д.2.1. Основным рабочим инструментом, используемым при расширении базы данных, является модель МКЭ, отвечающая следующим основным требованиям:

- возможность расчета процесса индентирования шарового индентора в упругопластический материал в выбранном диапазоне нагрузок;

- возможность задания механических свойств материала образца в выбранной форме аппроксимации диаграммы растяжения (параметры аппроксимации ,

,

,

);

- возможность получения в качестве выходных данных следующих параметров диаграммы вдавливания: ,

,

.

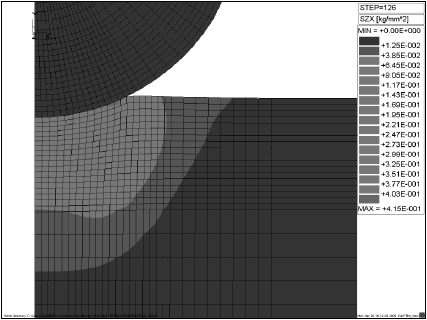

Д.2.2. Предпочтительными возможностями конечно-элементной модели являются:

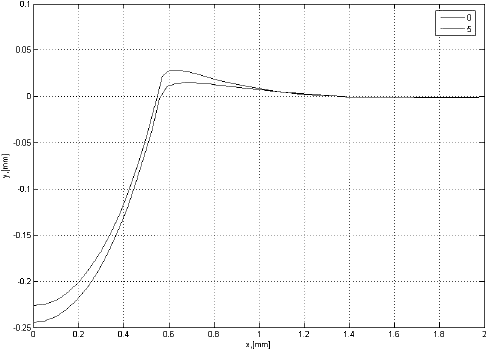

- возможность расчета процесса разгрузки (нескольких дополнительных разгрузок);

- возможность графической интерпретации процесса вдавливания с наложением полей распределения компонент напряжений/деформаций (рисунок Д.1);

- возможность вывода профиля образца в процессе и после вдавливания с целью уточнения раздела феноменологического метода, учитывающего влияние наплыва (рисунок Д.2).

Рисунок Д.1 - Распределение интенсивности пластических деформаций

Рисунок Д.2 - Форма профиля образцов после вдавливания

Д.2.3. Исходя из описанных требований и особенностей процесса вдавливания, можно выбрать следующие параметры модели МКЭ:

- использование плоских осесимметричных элементов, что позволяет существенно снизить время расчета;

- моделирование контакта методом изменения матрицы жесткости;

- решение упругопластической задачи методом начальных напряжений.

Д.3 Процедура расширения базы данных

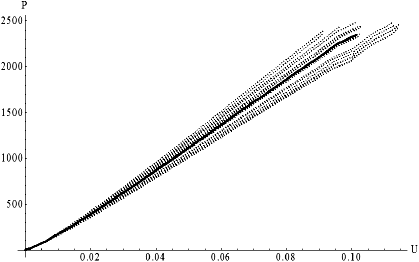

Д.3.1. Пополнение базы данных результатов испытаний образцов методом одноосного растяжения и методом инструментального индентирования проводят следующим образом:

- генерируют диаграммы одноосного растяжения в окрестности экспериментально полученных диаграмм (например, ±5%;

,

,

±10%, относительно значений экспериментальных диаграмм, как показано на рисунке Д.3);

- проводят расчет методом конечных элементов соответствующих этим диаграммам диаграмм вдавливания (рисунок Д.4).

Рисунок Д.3 - Пример базы диаграмм растяжения со случайными отклонениями параметров для одного из состояний стали 15Х2НМФА (сплошной линией обозначена аппроксимация экспериментально полученной диаграммы)

Рисунок Д.4 - Пример базы расчетных диаграмм вдавливания для диаграмм растяжения, представленных на рисунке Д.3 (сплошной линией обозначена диаграмма, соответствующая аппроксимации экспериментально полученной диаграммы растяжения)

Д.3.2 Обработка полученных диаграмм феноменологической методикой (см. 10) с учетом особенностей, накладываемых МКЭ:

- отбрасывают этап учета упругой поправки прибора (в случае моделирования индентора абсолютно жестким телом);

- отбрасывают этап получения нулевой точки диаграммы;

- отбрасывают этап учета ползучести материала (вдавливание моделируется квазистатическим процессом, что снимает необходимость данного учета);

- отбрасывают этап перестроения диаграммы вдавливания, связанный с определением истинного, а не расчетного диаметра контакта, поскольку расчетная модель позволяет получить его в любой момент времени;

- обработка завершается получением параметров и

![]() (или

(или для альтернативного способа расчета временного сопротивления), которые используются для определения зависимостей

и

(

) (рисунок Д.5).

Рисунок Д.5 - Процедура Нахождение функций ,

,

для неаустенитных сталей, построенная на расчетной базе диаграмм

Д.4 Использование расширенной базы данных диаграмм для отбраковки диаграмм вдавливания

Д.4.1 Дополнительным преимуществом расширения базы данных является возможность построения зависимостей между параметрами диаграмм вдавливания, с целью их дальнейшего использования для отсева некачественных реальных диаграмм. Для этой цели подходят нормированные параметры аппроксимации диаграммы степенным законом с параметрами ,

, зависимость между которыми достаточно точно описывается линейным законом. За численный параметр качества реальной диаграммы

принимается расстояние от точки с координатами, равными нормированным параметрам

,

, данной диаграммы, до прямой, аппроксимирующей зависимость расчетных параметров (рисунок Д.6).

Рисунок Д.6 - Определение параметра качества диаграммы

Приложение Е

(рекомендуемое)

Нейросетевая методика интерпретации результатов испытаний методом инструментального индентирования шара

Е.1 Введение

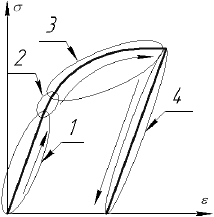

Е.1.1 Нейросетевая методика позволяет восстанавливать значения механических характеристик материалов на основании записи диаграммы вдавливания шарового индентора. Основной идеей методики является сходство процессов, протекающих в металле образцов при экспериментах на одноосное растяжение и кинетическое вдавливание: в обоих случаях материал образца проходит стадии упругого, упруго-пластического и развитого пластического деформирования. На рисунке Е.1 схематично показаны диаграммы одноосного растяжения (а) и вдавливания шарового индентора (б) и показаны стадии деформирования. Проблема построения алгоритма прямого перевода этих диаграмм друг в друга заключается в существенно более сложном распределении напряженно-деформированного состояния при вдавливании и отсутствии ярко выраженных на диаграмме вдавливания участков упругого деформирования и участка перехода в пластическое состояние. Однако, так как в процессе записи обеих диаграмм в образцах из одного материала протекают одни и те же процессы упруго-пластического деформирования, можно утверждать, что существует некоторая функциональная зависимость параметров диаграммы растяжения от параметров диаграммы вдавливания и наоборот.

|

|

|

|

Рисунок Е.1 - Схематичное изображение диаграмм: (а)растяжения, (б)вдавливания сферического индентора.

1 - участок упругого деформирования; 2 - зона зарождения первых пластических деформаций; 3 - участок развитого упруго-пластического деформирования; 4 - участок разгрузки

Е.1.2 Неочевидность выбора класса аналитических функций для поиска возможных функциональных зависимостей пересчета возможно преодолеть с использованием универсального математического преобразователя - многослойного нейронного перцептрона, способного обучаться воспроизводить сложные нелинейные преобразования на основе статистических данных.

Е.2 Пример построения нейронной сети для восстановления предела текучести

Е.2.1 Приводится пример построения нейросетевой методики и ее использования для восстановления значения предела текучести по экспериментальным диаграммам вдавливания.

Е.2.2 Перед тем как нейронная сеть (НС) будет использоваться для восстановления значения предела текучести необходимо выполнить процедуру настройки НС (процедуру обучения нейронной сети). При этом необходимо иметь достаточную статистику соответствий диаграмм вдавливания и механических свойств металла. Опыт использования НС для восстановления механических свойств показывает, что для успешного обучения необходимо использовать выборку из не менее 200 пар при достаточной вариативности свойств металлов. Создание такой выборки по результатам экспериментальных исследований сопряжено со значительными трудозатратами, поэтому, как правило, для построения статистической выборки используется метод конечных элементов (МКЭ).

Е.2.3 В настоящем примере для проведения процедуры обучения НС была использована выборка из 515 диаграмм вдавливания, полученных по МКЭ (рисунок Д.4). В процессе расчета механические характеристики варьировались случайным образом. Для предела текучести использовался интервал варьирования от 157 МПа до 1097 МПа. Вся расчетная выборка была поделена на две неравные части. Отобранные случайным образом 70% диаграмм составили обучающую выборку, остальные 30% - тестовую. Обучающая выборка используется для проведения процедуры обучения с целью минимизации средней ошибки получаемых в процессе работы сети выходных параметров по отношению к целевым. Тестовая выборка необходима для оценки способности НС работать с данными, неиспользуемыми в процессе обучения. В данном примере для проведения процедуры обучения НС использовался алгоритм обратного распространения ошибки.

Е.2.4 Так как нейронные сети, как правило, работают с достаточно малым количеством входных параметров, а диаграммы вдавливания представлены поточечными графиками зависимости "глубина-сила", содержащими сотни и более точек, необходимо выбрать процедуру однозначного описания диаграмм вдавливания с использованием малого количества параметров. Одной из возможностей является использования полиномиальной зависимости для аппроксимации диаграмм вдавливания, однако практика показывает, что данный подход дает существенные погрешности. В данном примере для формализации диаграмм вдавливания используется сплайн функция, составленная из полиномов Эрмита второй степени. При этом параметрами аппроксимации диаграммы являются глубины вдавливания и углы наклона в узлах сплайн функции - дискретных значениях силы вдавливания.

Е.2.5 В настоящем примере для аппроксимаций расчетных и экспериментальных диаграмм вдавливания были выбраны уровни силы 10, 50, 150, 300, 500 Н в качестве узлов сплайн функции, а поиск оптимальных значений выполнялся по методу минимизации среднеквадратической ошибки. Входными сигналами НС назначались глубины вдавливания относительно первого узла: вектор входных значений НС будет ![]() . Выходным значением НС в данном случае будет являться значение предела текучести. Стоит отметить, что в НС, как правило, используются входные и выходные сигналы, нормированные на интервал [0; 1]. Поэтому при работе сети входные сигналы масштабируются до интервалов, используемых при обучении, а выходной сигнал преобразуется по обратному масштабу до выходного интервала при обучении.

. Выходным значением НС в данном случае будет являться значение предела текучести. Стоит отметить, что в НС, как правило, используются входные и выходные сигналы, нормированные на интервал [0; 1]. Поэтому при работе сети входные сигналы масштабируются до интервалов, используемых при обучении, а выходной сигнал преобразуется по обратному масштабу до выходного интервала при обучении.

Е.2.6 Была построена нейронная сеть, содержащая входной слой с 4 нейронами, выходной слой с 1 нейроном и три скрытых рабочих слоя по 5, 5 и 4 нейронов соответственно. Обучение и тестирования проводилось на выборке, полученной с использованием МКЭ, а проверка работоспособности было проведено на экспериментальных диаграммах кинетического вдавливания в образцы из сталей 08Х18Н10Т, 10ГН2МФА, 15Х2НМФА и 16ГС при различных термомеханических обработках. Целевые значения пределов текучести были получены в лабораторных условиях по результатам испытаний на растяжения образцов из этих материалов. Как и в основной методике пересчета, необходимо выполнять предварительную обработку экспериментальных диаграмм вдавливания с целью нахождения нулевой точки и избавления от эффекта ползучести.

Е.2.7 В таблице Е.1 представлены результаты восстановления нейронной сетью пределов текучести и расхождения по отношению к величинам, полученным при растяжении образцов.

Таблица Е.1 - Результаты обработки экспериментальных диаграмм вдавливания с помощью нейронной сети

Материал | Экспериментальное значение | Восстановленное значение | Расхождение |

08Х18Н10(исходное) | 182 | 165 | 9% |

08X18Н10 (термообработка 1) | 495 | 468 | 5% |

08X18Н10 (термообработка 2) | 377 | 383 | 2% |

10ГН2МФА (исходное) | 456 | 470 | 3% |

10ГН2МФА (термообработка) | 577 | 615 | 7% |

15X2НМФА (исходное) | 659 | 628 | 5% |

16ГС (исходное) | 690 | 661 | 4% |

________________

* Вероятно, ошибка оригинала. Следует читать . - .

Е.3 Нейросетевая методика в общей схеме обработки диаграмм вдавливания

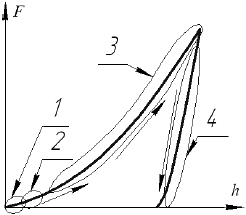

Е.3 Преимуществом нейросетевой методики является то, что расчетная процедура может быть унифицирована без привязки к классу материала. С целью получения представительной выборки для нейросетевой методики в качестве исходных данных используются данные, полученные по феноменологической расчетной схеме и путем численного моделирования. Для расчета рекомендуется использовать алгоритм, представленный на рисунке Е.2.

Рисунок Е.2 - Алгоритм построения универсальной нейросетевой методики

Приложение Ж

(рекомендуемое)

Методика оценки вязкости разрушения стали на основе метода инструментального индентирования шара

Ж.1 Описание методики

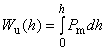

Ж.1.1 В основе методики оценки вязкости разрушения на основе метода инструментального индентирования шара [36] лежит предположение о существовании связи удельной работы разрушения (вязкости разрушения) [37] с удельной работой вдавливания индентора

![]() , определяемой по формуле

, определяемой по формуле

. (Ж.1)

. (Ж.1)

Вязкость разрушения и работа упруго-пластических деформаций при вдавливании индентора имеют одинаковую размерность [Н/мм].

Ж.1.2 С ростом h значение ![]() достигает значения

достигает значения при некотором значении глубины

![]() :

:

![]() . (Ж.2)

. (Ж.2)

Таким образом, для определения вязкости разрушения необходимо определить значение .

Ж.1.3 Для нахождения используют метод тарировочной линии, который сводится к тому, что в результате опытных работ находят корреляционную зависимость между значениями

и

:

![]() (Ж.3)

(Ж.3)

Ж.1.4 Рекомендуется выбрать в виде линейной функции, проходящей через начало координат.

Ж.1.5 После того, как вид функции установлен, процедура оценки вязкости разрушения сводится к следующим шагам (рисунок Ж.1):

- проводят испытания методом инструментального индентирования;

- по результатам индентирования находят зависимость ![]() ;

;

- находят значение как решение относительно h уравнения (см. рисунок Ж.1)

![]() ; (Ж.4)

; (Ж.4)

- по формуле (Ж.3) находят .

Рисунок Ж.1 - Процедура расчета вязкости разрушения

Ж.2 Методика получения тарировочной линии

Ж.2.1 Для верификации методики проводили исследования на полномасштабных тест-образцах обечайки корпуса реактора ВВЭР-1000 из стали 15Х2НМФА. Было изготовлено 6 проб со сварным швом и наплавкой толщиной 150 мм, шириной 400 мм, длиной 1200-1500 мм. Производилось варьирование режимов термообработки с целью получения различного уровня прочности и вязкости как основного металла, так и металла шва. Для этого в схемах термообработки проб использованы как закалка с отпуском, так и высокий отпуск в различном диапазоне температур. Испытание компактных образцов для определения характеристик статической трещиностойкости проводили в соответствии с ГОСТ 25.506-85. Значения , полученные в результате испытаний основного металла и металла шва шести сварных проб, представлены в таблице Ж.1.

Таблица Ж.1 - значения вязкости разрушения для исследованной базы образцов из корпусной стали и ее сварных швов

Обозначение | Материалл |

|

А | Основной металл | 39,7 |

АС | Сварной шов | 12,3 |

01 | Основной металл | 80,9 |

01С | Сварной шов | 52,7 |

02 | Основной металл | 73,5 |

02С | Сварной шов | 50,9 |

03 | Основной металл | 35,1 |

03С | Сварной шов | 15,0 |

04 | Основной металл | 79,6 |

04С | Сварной шов | 75,3 |

05 | Основной металл | 77,8 |

05С | Сварной шов | 57,2 |

Ж.2.2 Диаграммы вдавливания получали на половинах разорванных образцов, для которых известна вязкость разрушения. Испытания на вдавливание проводили шаровыми инденторами диаметром 1 мм и 2,5 мм.

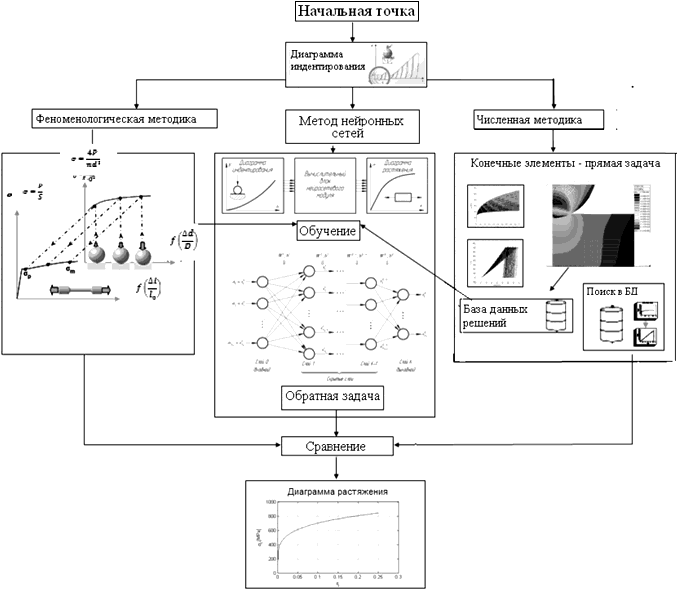

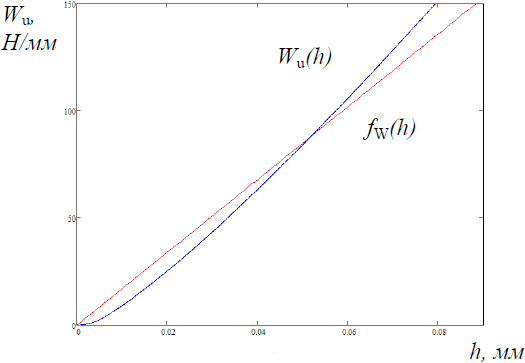

Ж.2.3 На рисунке Ж.2 представлена полученная экспериментальная зависимость, соответствующая охрупченным и пластичным состояниям основного металла и сварного шва. Все экспериментальные точки построены как точки пересечения тарировочной линии с графиками удельной работы вдавливания при разных состояниях металла. Показана экспериментальная тарировочная прямая линия. Для четырех состояний металла 01 и 02 (основной металл и сварка) показаны линии для конкретных образцов, отражающие работу вдавливания, полученную на твердомере. Точки их пересечения дают вязкость разрушения для этих образцов.

Ж.2.4 Методика позволяет определять степень старения материалов сварных соединений оборудования и трубопроводов по характеристикам трещиностойкости и оценивать остаточный ресурс контролируемого оборудования.

Критическая глубина вдавливания, мм

Рисунок Ж.2 - Зависимость между вязкостью разрушения и критической глубиной вдавливания для инденторов 1 мм и 2,5 мм

Ж.3 Пример реализации метода определения вязкости разрушения по диаграмме вдавливания шарового индентора

С целью апробирования предложенного способа оценки вязкости разрушения методом кинетического индентирования были использованы результаты натурного контроля элементов корпуса реактора АЭС. Определение вязкости разрушения проводили по результатам контроля основного металла эллипсоида крышки корпуса реактора, изготовленной из стали 15Х2НМФА. На первом этапе обработки диаграмма индентирования перестраивается в зависимость среднего давления от глубины, после чего в диаграмму удельной работы вдавливания от глубины. Далее находилась точка пересечения диаграммы удельной работы вдавливания с тарировочной функцией (рисунок Ж.3). Ордината точки пересечения дает искомую величину вязкости разрушения =82 Н/мм, что при пересчете в коэффициент интенсивности напряжений дает

=138 МПа·м

.

Рисунок Ж.3 - Поиск точки пересечения диаграммы удельной работы вдавливания с тарировочной функцией для определения вязкости разрушения

Библиография

[1] МИ 2083-90 Измерения косвенные. Определение результатов измерений и оценивание их погрешностей