ГОСТ Р 52889-2007

Группа Т59

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Контроль неразрушающий

АКУСТИЧЕСКИЙ МЕТОД КОНТРОЛЯ УСИЛИЯ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Общие требования

Non-destructive testing. Ultrasound measurement of screw tightening forces. General requirements

ОКС 77.040.10

Дата введения 2010-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом "Научно-исследовательский институт интроскопии Московского научно-производственного объединения "Спектр" (ЗАО "НИИИН МНПО "Спектр"), Автономной некоммерческой организацией "Научно-исследовательский центр контроля и диагностики технических систем" (АНО "НИЦ КД"), Обществом с ограниченной ответственностью "Вотум" (ООО "Вотум") и Открытым акционерным обществом "НПО Энергомаш имени академика В.П.Глушко"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 132 "Техническая диагностика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2007 г. N 583-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 1, 2017 год

Поправка внесена изготовителем базы данных

Введение

Объективная оценка работоспособности и безопасности технических объектов, содержащих резьбовые соединения, в большинстве практически важных случаев невозможна без наличия достоверной информации о действующих в соединяемых деталях усилиях. Простейшие устройства контроля усилия затяжки типа динамометрических ключей далеко не всегда пригодны из-за необъективности и значительных погрешностей результатов при их использовании для обеспечения установленного усилия затяжки соединений узлов энергетических установок в авиации, космической технике и др.

В настоящее время для контроля усилий затяжки все чаще используют метод акустической тензометрии, по возможностям применения не имеющий аналогов среди других методов неразрушающего контроля.

В основе названного метода, как и всех акустических методов определения напряженного состояния, лежит упругоакустический эффект - линейная зависимость скорости упругих волн от напряжений, надежное экспериментальное определение которой стало возможным с появлением современной ультразвуковой и радиоэлектронной измерительной техники.

Настоящий стандарт послужит методической основой применения метода акустической тензометрии при решении широкого класса инженерных задач, требующих оперативного контроля усилия затяжки различных резьбовых соединений.

1 Область применения

Настоящий стандарт распространяется на акустический эхо-импульсный метод определения усилия затяжки в резьбовых соединениях.

Стандарт устанавливает основные требования к порядку определения усилий и вызываемых ими одноосных механических напряжений растяжения, возникающих в материале болтов или шпилек при затяжке.

В настоящем стандарте приведены требования к используемым средствам измерений, выбору преобразователей и порядок учета факторов, влияющих на точность определения усилия затяжки.

Настоящий стандарт распространяется на болты и шпильки диаметром не менее 8 мм с отношением длины к диаметру не более 7 для диаметров до 30 мм включительно и не более 10 - для диаметров свыше 30 мм.

Регламентируемый стандартом метод может быть использован при пусконаладочных, ремонтных работах и в процессе эксплуатации на ТЭС, АЭС, ГЭС, в космическом машиностроении, нефтегазовой промышленности и других отраслях.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.001-89 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.038-82 Система стандартов безопасности труда. Электробезопасность. Предельно допустимые значения напряжений прикосновения и токов

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 2768-84 Ацетон технический. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 17299-78 Спирт этиловый технический. Технические условия

ГОСТ 25347-82 Основные нормы взаимозаменяемости. ЕСДП. Поля допусков и рекомендуемые посадки

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Обозначения и сокращения

3.1 В настоящем стандарте применены следующие обозначения:

- усилие затяжки, Н (кгс); | |

- номинальное усилие затяжки, установленное в конструкторской документации, Н (кгс); | |

- время распространения ультразвуковых колебаний, отраженных от торцовых поверхностей шпильки или болта, в ненагруженном (незатянутом) состоянии, мкс; | |

- время распространения ультразвуковых колебаний, отраженных от торцовых поверхностей шпильки или болта, в нагруженном (затянутом) состоянии, мкс; | |

| - изменение времени распространения в процессе нагружения контролируемой детали, мкс; |

- время распространения ультразвуковых колебаний в контрольном образце до проведения контроля, мкс; | |

- время распространения ультразвуковых колебаний в контрольном образце после проведения контроля, мкс; | |

| - поправка на воздействие внешних факторов, мкс; |

- время распространения ультразвуковых колебаний в контрольном образце, численно совпадающее со значением | |

| - изменения времени распространения ультразвуковых колебаний в шпильке или болте, соответствующие крайним значениям усилия затяжки в пределах поля конструкторского допуска (определяются по градуировочной характеристике), мкс; |

- коэффициент пропорциональности, мкс/Н (мкс/кгс); | |

- градуировочный коэффициент - величина, обратная коэффициенту пропорциональности, Н/мкс (кгс/мкс); | |

- порядковый номер последовательного нагружения при градуировке; | |

- порядковый номер градуируемых шпилек или болтов; | |

- порядковый номер контролируемых шпилек или болтов; | |

- условная длина растягиваемого участка шпильки или болта (численно совпадает с высотой притягиваемого фланца), мм; | |

- количество измеряемых временных интервалов (один временной интервал равен промежутку времени между двумя ближайшими донными эхо-сигналами). |

3.2 В настоящем стандарте применены следующие сокращения:

СИ | - средство измерений; |

ЭАП | - электроакустический преобразователь (пьезоэлектрический или электромагнитно-акустический); |

УЗ | - ультразвук (ультразвуковой, ультразвуковые и т.д.); |

УЗК | - ультразвуковые колебания; |

ШБ | - шпильки и (или) болты; |

КО | - контрольный образец (образцы); |

КД | - конструкторская документация; |

ИКК | - инструкционная карта контроля. |

4 Требования к безопасности работ

4.1 К выполнению измерений и обработке их результатов допускают операторов, обладающих навыками эксплуатации оборудования ультразвукового неразрушающего контроля, умеющих пользоваться общероссийскими и отраслевыми нормативными и техническими документами по акустическим методам контроля, прошедших обучение работе с применяемыми СИ и аттестованных на знание правил безопасности в соответствующей отрасли промышленности.

4.2 При проведении работ по определению механических напряжений и усилий затяжки акустическим методом оператор должен руководствоваться ГОСТ 12.1.001, ГОСТ 12.2.003, ГОСТ 12.3.002 и правилами технической безопасности при эксплуатации электроустановок потребителей по ГОСТ 12.1.019 и ГОСТ 12.1.038.

4.3 Работу проводят в соответствии с требованиями безопасности, изложенными в инструкции по эксплуатации аппаратуры, входящей в состав используемых СИ.

4.4 Общие санитарно-гигиенические требования к воздуху рабочей зоны - по ГОСТ 12.1.005.

4.5 При организации работ по контролю должны соблюдаться требования пожарной безопасности по ГОСТ 12.1.004.

5 Требования к средствам контроля

5.1 Для контроля следует использовать ультразвуковые приборы с погрешностью измерения приращения времени распространения УЗК не более 0,03 мкс.

5.2 В комплекте с приборами необходимо использовать первичные ЭАП, обеспечивающие излучение и прием продольных УЗ волн частотой от 2,5 до 15 МГц.

Диаметры пьезопластин должны быть не менее:

- 12 мм для частот от 2,5 до 5 МГц;

- 6 мм для частот от 6 до 10 МГц;

- 4 мм для частот от 11 до 15 МГц.

5.3 Допускается использование электромагнитно-акустических преобразователей с эквивалентной апертурой, обеспечивающих излучение и прием сдвиговых или продольных УЗ волн.

5.4 Требования к КО

5.4.1 КО должны соответствовать требованиям чертежей ШБ.

5.4.2 КО должны иметь паспорт.

5.4.3 КО должны иметь маркировку порядковых номеров и обозначения по чертежу.

5.4.4 Деформация и искривление КО не допускаются.

5.4.5 Маркировку КО наносят на гладкую цилиндрическую поверхность. В случае недостатка места на цилиндрической поверхности маркировку наносят:

- для образца болта - на гранях головки или на бирке, прикрепленной проволокой через контровочное отверстие в головке болта;

- для образца шпильки на бирке, прикрепленной к гайке, навинченной на образец, проволокой через контровочное отверстие в гайке или на гранях этой гайки.

5.4.6 Размер бирки - произвольный.

5.4.7 КО необходимо хранить в течение всего срока эксплуатации собранных с их помощью сборочных единиц и изделий.

5.4.8 При изготовлении составных частей изделия по кооперации на различных предприятиях допускается использование комплекта КО, состоящего из контрольных образцов в количестве, необходимом для обеспечения технологического процесса сборки изделия.

Абсолютная величина разности времени распространения упругих волн между образцами комплекта, измеренная при нормальных условиях, не должна превышать 0,03 мкс.

В паспорте КО рядом с порядковым номером ставят отметку о его принадлежности к комплекту контрольных образцов.

5.5 Вспомогательные устройства и материалы

При акустическом методе контроля усилия затяжки резьбовых соединений применяют:

- обезжиривающую жидкость (спирт по ГОСТ 17299 или ацетон по ГОСТ 2768) для подготовки поверхности;

- контактную жидкость для ультразвуковых дефектоскопов или толщиномеров;

- разрывную машину по ГОСТ 28840.

5.6 Требования к методическому обеспечению СИ

5.6.1 Методическое обеспечение СИ должно содержать методику выполнения измерений, расчетные формулы для вычисления величины контролируемого параметра по результатам акустических измерений, а также документы, устанавливающие:

- назначение и область применения СИ;

- состав и основные характеристики средств аппаратного и программного обеспечения, включающие нормы на погрешность измерения времени распространения УЗК;

- методы и средства достижения совместимости СИ, в том числе информационной, электрической, энергетической, программной, конструкторской, эксплуатационной;

- правила агрегатирования средств аппаратного и программного обеспечения и организации их взаимодействия.

5.6.2 Описание функциональных возможностей СИ в эксплуатационных, конструкторских и программных документах должно отражать характеристики аппаратного и программного обеспечения.

6 Требования к объекту контроля

6.1 ШБ не должны содержать макродефектов, обнаруженных методами неразрушающего контроля.

6.2 Параметр шероховатости торцовых поверхностей ШБ должен быть не более 2,5 мкм по ГОСТ 2789.

6.3 На торцовых поверхностях ШБ не допускается наличие канавок, пазов, следов от проверки твердости, выступов, наплывов металла от накатки резьбы, отгиба заходных ниток резьбы, забоин, а также центровых отверстий для ШБ диаметром менее 90 мм.

6.4 Допуск перпендикулярности торцов ШБ относительно оси резьбы не должен превышать:

- 0,05 мм для диаметров от 8 до 16 мм;

- 0,1 мм для диаметров свыше 16 мм.

6.5 Допуск параллельности торцовых поверхностей ШБ не должен превышать:

- 0,05 мм для диаметров от 8 до 16 мм;

- 0,1 мм для диаметров свыше 16 мм.

6.6 Плоскостность торцовых поверхностей ШБ следует контролировать по прилеганию на краску, которое должно быть не менее 80%.

6.7 Допуски на длины ШБ не должны превышать II квалитет по ГОСТ 25347.

6.8 Контролируемые ШБ должны иметь маркировку порядкового номера.

6.9 Маркировку следует выполнять краской любого цвета, электрографом или ударным способом. Размер шрифта - произвольный.

6.10 Деформация и искривление ШБ не допускаются.

6.11 Маркировку порядковых номеров ШБ наносят одним из следующих способов:

а) в случае, если контроль величин проводят до ввинчивания ШБ в деталь соединения, маркировку наносят на гладкой части цилиндрической поверхности шпилек или на гранях болтов, а также на поверхности одной из стыкуемых деталей вблизи мест ввинчивания ШБ:

- для соединения, имеющего расположение резьбовых отверстий по окружности, - на боковую поверхность фланца в четырех местах (крестообразно), удобных для обзора. Отсчет ШБ проводят от реперных зон в направлении по часовой стрелке со стороны ввинчиваемых деталей;

- для соединения, имеющего расположение резьбовых отверстий по прямой или ломаной линии, наносят маркировку крайних резьбовых отверстий, расположенных по прямой, и каждого резьбового отверстия, расположенного по ломаной линии;

б) в случае, если контроль величины проводят после ввинчивания ШБ, маркировку порядковых номеров на их поверхностях не наносят, а выполняют на поверхности одной из стыкуемых деталей аналогично перечислению а).

7 Порядок подготовки к проведению контроля

7.1 Анализ КД и составление ИКК

7.1.1 На основании анализа КД устанавливают:

- наименование и обозначение приборов, используемых для контроля;

- обозначение сборочных единиц или деталей, входящих в контролируемые соединения;

- значения номинальных усилий затяжки с допусками для каждого соединения;

- реперные зоны, от которых следует начинать отсчет порядковых номеров контролируемых ШБ;

- стадии изготовления и эксплуатации, на которых должен проводиться контроль, с указанием количества и порядковых номеров контролируемых ШБ и допустимых усилий для каждой стадии;

- наименования и обозначения сборочных единиц, входящих в контролируемое соединение, с указанием схемы нанесения маркировки порядковых номеров ШБ;

- усилия и последовательность затяжки ШБ;

- обозначения и порядковые номера КО с указанием способа и места нанесения маркировки;

- марку смазки, наносимой на торцы ШБ, способ ее нанесения с указанием применяемых ткани и растворителя.

7.1.2 Составляют ИКК, форма которой приведена в приложении А.

7.2 Градуировка СИ

7.2.1 Градуировку СИ и определение градуировочных характеристик резьбовых соединений, подлежащих контролю, проводят для конкретного типа СИ и конкретных типоразмеров при освоении технологического процесса контроля.

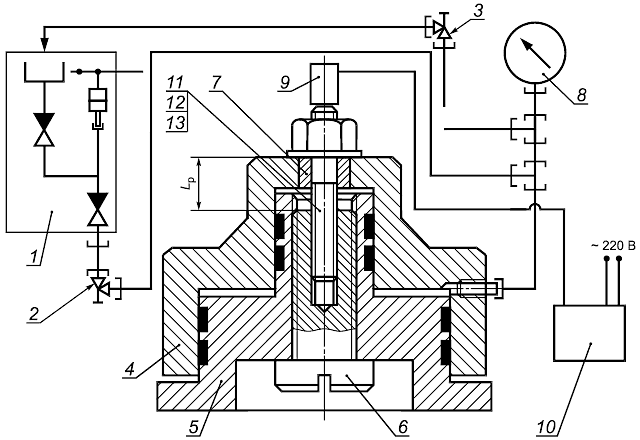

7.2.2 Градуировку выполняют на разрывных машинах, соответствующих требованиям ГОСТ 28840, с использованием приспособлений для закрепления ШБ в захватах разрывной машины. Приспособление должно имитировать конструкцию элементов контролируемого соединения по глубине ввинчивания и длине растягиваемой части ШБ.

7.2.3 Допускается проводить градуировку на метрологически аттестованном стенде, позволяющем проводить нагружение ШБ одновременно действующими усилиями растяжения, изгиба и кручения, имитирующими условия, существующие при затяжке соединений. Принципиальная схема градуировочного стенда приведена в приложении Б.

7.2.4 Для градуировки используют шпильки в комплекте с гайками и шайбами и болты с шайбами, не бывшие в употреблении, - не менее пяти комплектов каждого наименования.

7.2.5 Перед началом градуировки измеряют время распространения УЗК в КО .

7.2.6 Градуировку проводят для каждой ШБ.

7.2.7 Порядок градуировки

7.2.7.1 Измеряют время распространения УЗК в КО .

7.2.7.2 Измеряют время .

7.2.7.3 Нагружают ШБ растягивающими усилиями ![]() , равными:

, равными:

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() .

.

7.2.7.4 При каждом значении ![]() фиксируют значение времени распространения УЗК

фиксируют значение времени распространения УЗК .

7.2.7.5 Определяют для каждого значения ![]() изменение времени распространения УЗК

изменение времени распространения УЗК ![]() по формуле

по формуле

![]() . (1)

. (1)

7.2.7.6 Измеряют время распространения УЗК в КО . Разность между значениями

и

не должна превышать по абсолютной величине погрешности СИ.

7.2.7.7 Значения ,

,

,

,

![]() ,

, ![]() вносят в протокол градуировки, форма которого приведена в приложении В.

вносят в протокол градуировки, форма которого приведена в приложении В.

7.2.7.8 Строят градуировочную характеристику, показывающую зависимость изменения времени распространения УЗК ![]() от растягивающего усилия

от растягивающего усилия ![]() .

.

Эта зависимость в установленном интервале нагрузок от до

![]() , при которых ШБ находятся в зоне упругих деформаций, имеет характер, близкий к линейному:

, при которых ШБ находятся в зоне упругих деформаций, имеет характер, близкий к линейному:

![]() , (2)

, (2)

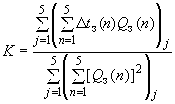

где вычисляют по формуле

. (3)

. (3)

8 Порядок проведения контроля

8.1 Измеряют и записывают температуру воздуха на рабочем месте. Она должна быть от 0 °С до 35 °C.

Примечание - Во время проведения контроля температура ШБ должна быть постоянной.

Температура КО должна соответствовать температуре окружающего воздуха в месте проведения контроля, что обеспечивается выдержкой КО при этой температуре не менее 2 ч.

Запрещается во время измерений держать КО в руках.

8.2 Измеряют время распространения УЗК в КО не менее 10 раз, фиксируют в ИКК среднее значение .

8.3 Измеряют и записывают в ИКК времена распространения УЗК в контролируемых ШБ в незатянутом состоянии .

8.4 Рассчитывают времена распространения УЗК, соответствующие установленному диапазону усилий затяжки, по формулам:

![]() ; (4)

; (4)

![]() . (5)

. (5)

8.5 Проводят затяжку ШБ до уровня, при котором измеряемые значения времен распространения УЗК во всех контролируемых ШБ попадают в интервал от ![]()

![]() до .

до .

8.6 После окончательной затяжки измеряют и записывают в ИКК времена распространения УЗК в контролируемых ШБ .

8.7 Измеряют время распространения УЗК в КО не менее 10 раз и фиксируют в ИКК среднее значение .

Примечание - Разность между значениями

и

не должна превышать по абсолютной величине погрешности прибора.

8.8 При проведении повторного контроля (например, после технологических испытаний, после определенного периода эксплуатации и т.д.) выполняют измерения по 8.1, 8.2, 8.6 и 8.7. В ИКК переносят из ИКК сборки соединения значения , а также значение

, обозначив его как

.

9 Правила обработки результатов контроля

9.1 Расчет осевых усилий в -й ШБ

проводят по формуле

![]() . (6)

. (6)

(Поправка. ИУС N 1-2017).

9.2 При условии соблюдения требований 8.1 и 8.7 во время проведения контроля поправку в расчетах не учитывают.

9.3 При обработке результатов повторного контроля поправку рассчитывают по формуле

![]() (7)

(7)

и учитывают ее всегда.

9.4 Заполнять ИКК и проводить обработку результатов контроля допускается как вручную, используя градуировочные характеристики в виде таблиц или графиков, так и в автоматическом режиме при реализации в приборе алгоритмов проведения контроля и расчета усилий в соответствии с разделами 8 и 9.

10 Правила оформления результатов контроля

10.1 Результаты контроля фиксируют в ИКК (см. приложение А).

Дополнительные сведения, подлежащие записи, порядок оформления и хранения ИКК (или заключения) устанавливают в технических документах на контроль.

10.2 Результаты контроля сохраняют до конца срока эксплуатации изделия.

Приложение А

(рекомендуемое)

Пример заполнения инструкционной карты контроля

Энергетическая установка N 048/2 | |

Соединение 00.0333.0033 0100.00.0+00.0333.0033.0200.00.00 | |

Корпус генератора + крышка N 0125 | |

Этап контроля: Перепроверка после гидроиспытаний. | |

Прибор: Наименование прибора | N Заводской номер прибора |

Градуировочный коэффициент |

|

Номинальное усилие | |

Времена распространения УЗК и усилия затяжки |

Порядковый номер |

|

|

|

| Контрольный образец 0233001 | |||||||||

1 | 80,30 | 81,06 | 0,69 | 33,3 | Номер образца |

|

|

| ||||||

2 | 80,32 | 81,11 | 0,72 | 34,7 | 002 | 80,15 | 80,16 | 80,09 | ||||||

3 | 80,34 | - | - | - | ||||||||||

4 | 80,41 | 81,12 | 0,74 | 35,7 | Градуировочная таблица | |||||||||

5 | 80,28 | 81,09 | 0,74 | 35,7 |

|

|

|

| ||||||

6 | 80,35 | 81,14 | 0,72 | 34,7 | 0,60 | 28,9 | 0,71 | 34,3 | ||||||

7 | 80,28 | 81,03 | 0,68 | 32,8 | 0,61 | 29,4 | 0,72 | 34,7 | ||||||

8 | 80,24 | 81,05 | 0,74 | 35,7 | 0,62 | 29,9 | 0,73 | 35,2 | ||||||

9 | 80,25 | 81,05 | 0,73 | 35,2 | 0,63 | 30,4 | 0,74 | 35,7 | ||||||

10 | 80,22 | 81,03 | 0,74 | 35,7 | 0,64 | 30,9 | 0,75 | 36,2 | ||||||

11 | 80,37 | 81,15 | 0,71 | 34,3 | 0,65 | 31,4 | 0,76 | 36,7 | ||||||

12 | 80,28 | 81,07 | 0,72 | 34,7 | 0,66 | 31,8 | 0,77 | 37,1 | ||||||

13 | 80,34 | 81,12 | 0,71 | 34,3 | 0,67 | 32,3 | 0,78 | 37,6 | ||||||

14 | 80,32 | - | - | - | 0,68 | 32,8 | 0,79 | 38,1 | ||||||

15 | 80,25 | 81,04 | 0,72 | 34,7 | 0,69 | 33,3 | 0,80 | 38,6 | ||||||

16 | 80,34 | 81,11 | 0,70 | 33,8 | 0,70 | 33,8 | 0,81 | 39,1 | ||||||

17 | 80,39 | 81,14 | 0,68 | 32,8 | ||||||||||

18 | 80,21 | 81,01 | 0,73 | 35,2 | ||||||||||

19 | 80,32 | 81,13 | 0,74 | 35,7 | ||||||||||

20 | 80,33 | - | - | - | ||||||||||

21 | 80,24 | 81,03 | 0,72 | 34,7 | ||||||||||

22 | 80,25 | 81,03 | 0,71 | 34,3 | ||||||||||

23 | 80,32 | 81,12 | 0,73 | 35,2 | ||||||||||

24 | 80,22 | 81,02 | 0,73 | 35,2 | ||||||||||

Примечание - Прочерк (-) означает, что измерения не проведены. | ||||||||||||||

Среднее усилие по 21 проконтролированным шпилькам34,69 тс.

После гидроиспытаний допускается:

- усилие в шпильках не менее 32 тс;

- среднее усилие в соединении не менее 34 тс.

Оператор: _____________________ | БТК: ______________________ | |

Дата: | Дата: |

Приложение Б

(справочное)

Принципиальная схема гидравлического градуировочного стенда

1 - гидравлический ручной насос; 2 - напорный вентиль; 3 - сливной вентиль; 4 - цилиндр; 5 - поршень; 6 - сменный винт; 7 - центрирующая втулка; 8 - манометр; 9 - ЭАП; 10 - прибор; 11 - шпилька; 12 - гайка; 13 - шайба

Рисунок Б.1

Приложение В

(рекомендуемое)

Протокол градуировки

Прибор N | N | |||||

Шпилька/болт | ||||||

чертежный номер | ||||||

Гайка | ||||||

чертежный номер | ||||||

Шайба | ||||||

чертежный номер | ||||||

Соединение | ||||||

наименование | ||||||

чертежные номера | ||||||

Номинальное усилие | ||||||

Количество измеряемых временных интервалов | ||||||

Длина растягиваемой части | ||||||

Номер ШБ | Время распространения УЗК | |||||||||||

0 | 0,25 | 0,50 | 0,75 | 1,0 | 1,25 | |||||||

|

|

|

|

| ||||||||

1 | ||||||||||||

2 | ||||||||||||

3 | ||||||||||||

4 | ||||||||||||

5 | ||||||||||||

Оператор | ||

Дата | ||

Электронный текст документа

и сверен по:

, 2009

Редакция документа с учетом

изменений и дополнений подготовлена