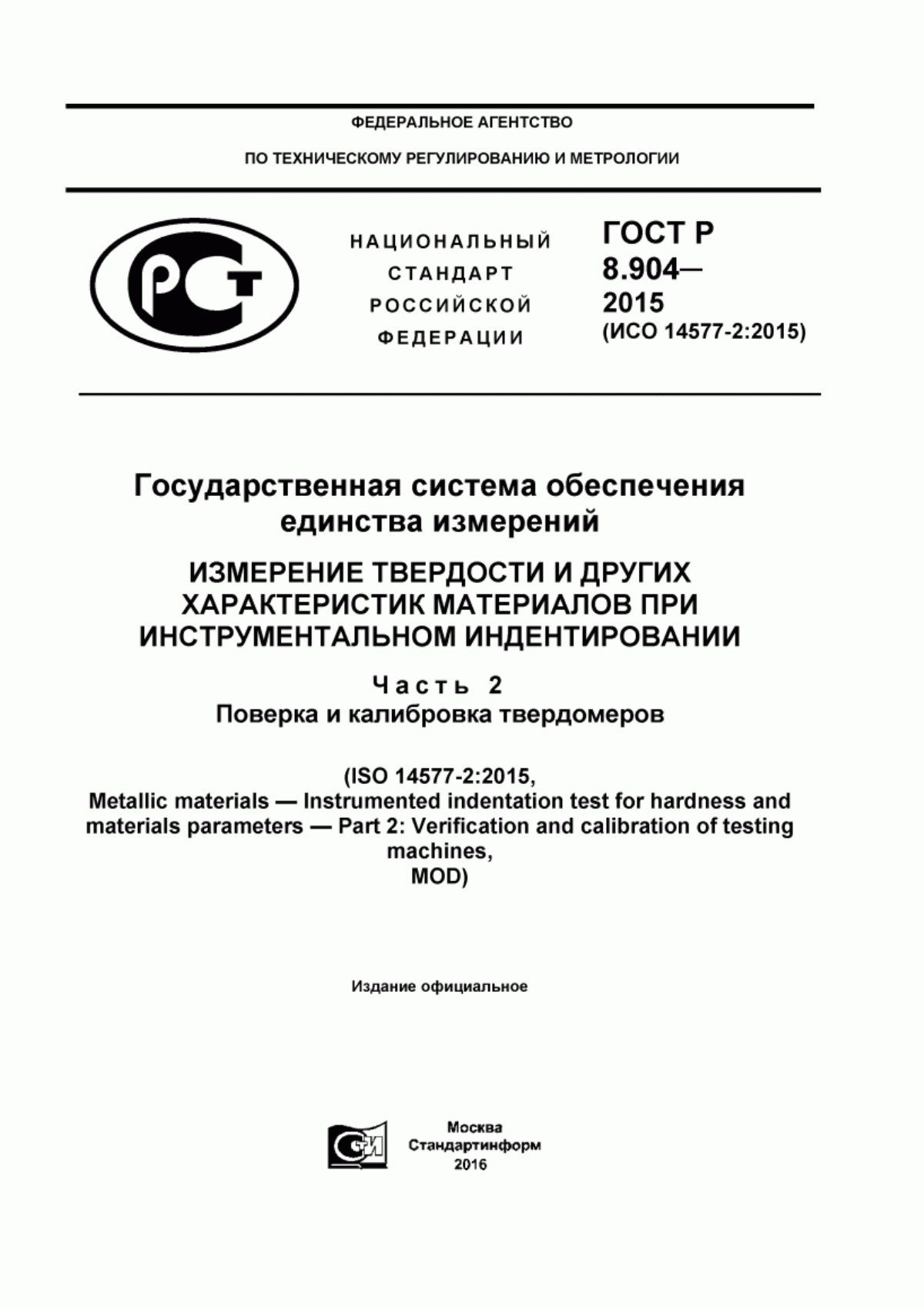

ГОСТ Р 8.904-2015

(ИСО 14577-2:2015)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

ИЗМЕРЕНИЕ ТВЕРДОСТИ И ДРУГИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ ПРИ ИНСТРУМЕНТАЛЬНОМ ИНДЕНТИРОВАНИИ

Часть 2

Поверка и калибровка твердомеров

State system for ensuring the uniformity of measurements. Metallic materials. Instrumented indentation test for hardness and materials parameters. Part 2. Verification and calibration of testing machines

ОКС 17.040.10*

_____________________

* По данным официального сайта Росстандарта ОКС 17.020,

здесь и далее. - .

Дата введения 2016-10-01

Предисловие

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом физико-технических и радиотехнических измерений Федерального агентства по техническому регулированию и метрологии на основе собственного аутентичного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 206 "Эталоны и поверочные схемы", ПК 206.2 "Эталоны и поверочные схемы в области измерений механических величин"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 декабря 2015 г. N 2114-ст

4 Настоящий стандарт модифицирован по отношению к международному стандарту ИСО 14577-2:2015* "Материалы металлические. Определение твердости и других параметров материалов методом инструментального индентирования. Часть 2. Поверка и калибровка твердомеров" (ISO 14577-2:2015 "Metallic materials - Instrumented indentation test for hardness and materials parameters - Part 2: Verification and calibration of testing machines", MOD).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При этом дополнительные слова (фразы, показатели, их значения), включенные в текст стандарта для учета потребностей экономики Российской Федерации и особенностей российской национальной стандартизации, выделены подчеркиванием сплошной горизонтальной линией.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Под инструментальным индентированием понимается процесс, управляемый специальной испытательной установкой, при котором происходит непрерывное внедрение наконечника (алмазная пирамида Берковича, Виккерса, твердосплавный шарик и т.д.) в испытуемый образец под действием плавно возрастающей нагрузки с последующим ее снятием и регистрацией зависимости перемещения наконечника от нагрузки.

Твердость обычно определяют как сопротивление материала вдавливанию другого, более твердого материала. Результаты, полученные при определении твердости по Роквеллу, Виккерсу и Бринеллю, определяют после снятия испытательной нагрузки. Поэтому влияние упругой деформации материала под воздействием наконечника (индентора) не учитывается.

Настоящий стандарт подготовлен для обеспечения возможности определения твердости и других механических характеристик материала путем совместного измерения нагрузки и перемещения наконечника во время индентирования. Прослеживая полный цикл нагружения и снятия испытательной нагрузки, можно определить значения твердости, эквивалентные значениям, измеренным классическими методами измерения твердости. Также этот метод позволяет определить дополнительные свойства материала, такие как его модуль упругости индентирования и упругопластическую твердость. Эти значения можно вычислить без оптического измерения отпечатка.

Стандарт разработан для обеспечения возможности получения характеристик материалов путем проведения анализа данных после испытаний.

1 Область применения

Настоящий стандарт устанавливает методику поверки и калибровки твердомеров, предназначенных для измерения твердости по шкалам Мартенса и шкалам индентирования в соответствии с ГОСТ Р 8.748.

В ней описываются метод поэлементной поверки и поверки по эталонным мерам твердости. Устанавливается требование к применению метода поверки по мерам твердости в дополнение к поэлементному методу поверки, а также для периодической контрольной проверки твердомера во время эксплуатации.

Данный стандарт применим также к портативным твердомерам.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.748-2011 (ИСО 14577-1:2002) Государственная система обеспечения единства измерений. Металлы и сплавы. Измерение твердости и других характеристик материалов при инструментальном индентировании. Часть 1. Метод испытаний

ГОСТ Р ИСО 6507-1-2007 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Общие условия

3.1 Подготовка

Твердомер должен быть сконструирован таким образом, чтобы его можно было поверять (калибровать). Перед поверкой (калибровкой) необходимо проверить соблюдение условий, изложенных в 3.2-3.4.

3.2 Твердомер

Твердомер должен быть настроен для эксплуатации в соответствии с требованиями Руководства по эксплуатации и должен быть установлен в условиях окружающей среды, отвечающих требованиям данного стандарта, ГОСТ Р 8.748 и, где применимо, [1]. Твердомер должен быть защищен от вибраций. Для испытаний в микро- и нанодиапазонах твердомер должен быть также защищен от потоков воздуха и колебаний температуры.

Влияние факторов окружающей среды на данные может быть оценено путем выполнения индентирования при малой нагрузке (например, эквивалентной обычной нагрузке при начальном контакте) на эталонной мере твердости и анализа перемещения наконечника с течением времени. Непостоянство нагрузки - это жесткость контакта (получаемая из кривой снятия нагрузки), умноженная на среднее квадратическое отклонение (СКО) измерения перемещения после вычета какого-либо фонового дрейфа в среднем перемещении. Эти неопределенности затем должны быть включены в суммарную стандартную неопределенность измерений, рассчитываемую в соответствии с ГОСТ Р 8.748.

3.3 Наконечник

Для того чтобы получить хорошую повторяемость результатов измерений, держатель наконечника должен быть жестко закреплен в твердомере.

Держатель наконечника должен быть сконструирован таким образом, чтобы его вклад в общую податливость был минимальным (приложение А). Для корректных измерений твердости при глубинах внедрения меньше 6 мкм необходимо определять функцию площади поверхности или площади поперечного сечения наконечника (приложение В).

3.4 Приложение испытательной нагрузки

Приложение и снятие нагрузки должно производиться без ударов или вибраций, которые могут значительно повлиять на результаты измерений. Должна быть возможной проверка устройства приложения нагрузки, выдержки и снятия испытательной нагрузки.

3.5 Проверка работоспособности твердомера

Проверка работоспособности твердомера проводится по эталонным мерам твердости, например проверку можно проводить согласно приложению С.

4 Поэлементная поверка и калибровка твердомера

4.1 Общие положения

4.1.1 Поэлементная поверка и калибровка должна выполняться при постоянной температуре эксплуатации (23±5)°С. Для определения достоверности калибровочных значений как функции температуры поэлементную калибровку следует проводить в подходящих точках этого диапазона. При необходимости могут быть определены поправочная функция калибровки или набор калибровочных значений, достоверных при определенных значениях рабочей температуры.

4.1.2 Средства измерений, используемые для поэлементной поверки, должны быть поверены. Средства измерений, используемые для поэлементной калибровки, должны иметь прослеживаемость к национальным эталонам.

4.1.3 Поэлементная поверка (калибровка) включает:

а) подтверждение соответствия прикладываемой и снятой нагрузки требованиям 4.2 (определение отклонения прикладываемых нагрузок от номинальных);

б) подтверждение соответствия показаний устройства для измерения перемещения наконечника требованиям 4.3 (определение отклонений измеряемых перемещений от номинальных);

в) подтверждение соответствия значения податливости твердомера требованиям 4.4 (определение податливости твердомера);

г) подтверждение соответствия геометрических параметров наконечника требованиям 4.5 (определение геометрических параметров наконечника);

д) подтверждение соответствия функции площади наконечника требованиям 4.6, если глубина индентирования менее 6 мкм;

е) определение временных интервалов цикла измерений.

4.2 Подтверждение соответствия приложенной и снятой нагрузки

4.2.1 Нагрузка должна измеряться следующими методами, например:

- посредством устройства для измерения нагрузки класса 1 или выше по стандарту [2];

- посредством уравновешивания нагрузкой, определенной с погрешностью ±0,2%, прилагаемой с помощью поверенных (калиброванных) грузов;

- посредством электронных весов с точностью измерений 0,1% максимальной испытательной нагрузки или 10 мкН для нанодиапазона.

4.2.2 Каждый используемый диапазон нагрузок должен быть проверен (измерен) во всем диапазоне нагрузок как при приложении, так и при снятии испытательной нагрузки. Должно быть проверено (измерено) минимум 16 значений нагрузок, равномерно распределенных в диапазоне приложения нагрузки, т.е. 16 значений нагрузок во время приложения силы и 16 значений нагрузок во время снятия силы. Эта процедура должна повторяться не менее трех раз, после этого вычисляется среднее арифметическое значение нагрузки из трех результатов измерений для каждой точки при нагружении и разгружении.

При проверке соответствия прикладываемой и снимаемой нагрузки разность между максимальным и минимальным значениями измеренной нагрузки не должна превышать половину предела допустимого отклонения, указанного в таблице 1.

Для каждой серии из трех измерений нагрузки разность между средним из измеренных значений испытательной нагрузки и номинальной нагрузкой должна находиться в пределах допустимых отклонений, указанных в таблице 1.

4.2.3 Если нагрузка, прикладываемая или снимаемая нагружающим устройством твердомера, не удовлетворяет требованиям таблицы 1, то твердомер считается непригодным к эксплуатации.

Таблица 1 - Допустимые отклонения значений испытательной нагрузки

Диапазон испытательной нагрузки (F), Н | Пределы допустимых отклонений, % |

F | ±1,0 |

0,001 | ±1,0 |

F<0,001 | ±2,5 |

| |

4.3 Подтверждение соответствия устройства измерения перемещения наконечника в твердомере

4.3.1 Требуемое разрешение системы для измерения перемещения наконечника зависит от значения наименьшей измеряемой глубины индентирования. Для микродиапазона оно составляет 0,2 мкм; для макродиапазона 2 мкм.

Шкала прибора для измерения перемещения должна быть отградуирована таким образом, чтобы позволяла проводить измерения глубины индентирования с разрешением, указанным в таблице 2.

4.3.2 Каждый измеряемый диапазон перемещений должен быть проверен с помощью подходящего метода и соответствующей измерительной системы. Устройство должно быть проверено минимум в 16 точках в каждом направлении, равномерно распределенных в проверяемом диапазоне перемещений. Эта процедура должна повторяться три раза. Для каждой точки вычисляется среднее арифметическое значение из трех измеренных перемещений.

Для измерения относительного перемещения наконечника рекомендуются следующие измерительные системы: лазерный интерферометр, индуктивный датчик, емкостный датчик и пьезодатчик.

Для каждой серии из трех измерений разность между средним значением перемещения и номинальным должна находиться в пределах допустимого отклонения, указанного в таблице 2.

Таблица 2 - Разрешение и пределы допустимых отклонений устройства для измерения перемещения наконечника

Диапазон применения | Разрешение устройства для измерения перемещения, нм | Допустимое отклонение |

Макродиапазон |

| ±1% h |

Микродиапазон |

| ±1% h |

Нанодиапазон |

| ±2 нм |

| ||

4.3.3 Изменения температуры являются наиболее частым источником дрейфа. Чтобы минимизировать вызванный температурой дрейф, температуру прибора нужно поддерживать таким образом, чтобы скорость дрейфа оставалась постоянной в течение одного измерительного цикла. Скорость дрейфа должна измеряться во время, непосредственно до или после каждого измерительного цикла, например путем отслеживания перемещения наконечника в течение соответствующего времени выдержки. В данные поверки (калибровки) перемещения должна быть введена поправка на температурный дрейф, и произведение изменения скорости дрейфа на длительность одного измерительного цикла должно быть меньше допустимого отклонения, указанного в таблице 2. Неопределенность результатов измерений скорости должна быть учтена при расчете неопределенности результатов измерения перемещения наконечника.

4.3.4 Если отклонения показаний устройства для измерения перемещения наконечника не удовлетворяют требованиям таблицы 2, то твердомер считается непригодным к эксплуатации.

4.4 Определение податливости твердомера

4.4.1 Общие положения

См. приложение D настоящего стандарта и приложение C ГОСТ Р 8.748-2011.

Определение податливости твердомера должно проводиться после того, как испытательная нагрузка и система измерения перемещения были проверены в соответствии с 4.2 и 4.3.

4.4.2 Процедура

Определение податливости твердомера осуществляется путем измерений модуля Юнга индентирования минимум при пяти различных значениях испытательной нагрузки. Рекомендован метод 3, описанный в приложении D. Вкратце он состоит в следующем.

Эталонная мера твердости должна быть закреплена в системе для инструментального индентирования точно таким же образом, каким потом будут закрепляться испытуемые образцы. Это необходимо для того, чтобы обеспечить достоверное воспроизведение мерой твердости значения суммарной податливости твердомера в каждом конкретном измерении. На податливость твердомера могут влиять конструкция и крепление наконечника, а также способ крепления образца. К примеру, крепление из пластика (например, ПВХ) может вносить дополнительную податливость в процесс измерений. Определение податливости твердомера должно проводиться с помощью того наконечника, который будет использоваться в дальнейших измерениях. Для глубин индентирования более 6 мкм необязательно учитывать реальную функцию площади наконечника. Для определения податливости твердомера должна использоваться эталонная мера твердости с известным значением модуля упругости при индентировании, не зависящим от глубины индентирования (например, рекомендуется такой материал, как вольфрам). Диапазон испытательной нагрузки определяется минимальной испытательной нагрузкой, которая соответствует глубине индентирования 6 мкм, и максимальной возможной испытательной нагрузкой твердомера. Преимуществом больших значений глубины индентирования является то, что погрешности определения функции площади наконечника будут меньше. Однако необходимо следить за тем, чтобы результаты испытаний не были искажены из-за наплывов на материале меры твердости. Измеренное значение податливости при индентировании затем можно сравнить с вычисленным значением податливости с помощью образца с известным значением модуля упругости при индентировании. Для повторного определения податливости твердомера найденную разность значений податливости применяют к данным перемещения наконечника, с тем чтобы уточнить оценку глубины контакта и, следовательно, оценку податливости твердомера при каждой нагрузке. Эту процедуру повторяют до тех пор, пока не будут получены согласованные значения податливости твердомера и глубины контакта.

Для глубины индентирования менее 6 мкм вышеописанный метод должен применяться с тем исключением, что для расчета контактной податливости с помощью эталонной меры твердости со значением модуля упругости при индентировании должна использоваться действительная площадь контакта, вычисленная по определенной функции площади наконечника.

У многих приборов нано- и микродиапазона значение податливости твердомера не зависит от нагрузки. Однако если это не так, то можно определить функцию податливости твердомера с помощью вышеописанной процедуры, но в более широком диапазоне нагрузок. Диапазон испытательных нагрузок определяется глубиной индентирования более 0,5 мкм и максимальной испытательной нагрузкой твердомера или максимальной испытательной нагрузкой, при которой не происходит никакого необычного отклика материала испытуемого образца (например, наплывов металлов или растрескивания керамики или стекла).

Если податливость твердомера определяется повторно, то должна выполняться поверка твердомера по эталонным мерам твердости.

Погрешность и повторяемость твердомера при соответствующих испытательных нагрузках не должны превышать требований, указанных в 5.2.5 (см. таблицы 7 и 8). В 5.1 приводится блок-схема действий, предпринимаемых при поверке твердомера по эталонным мерам твердости. Если после применения текущего действительного значения поправки на податливость твердомера и функции площади наконечника измеренное значение меры твердости не удовлетворяет требованиям таблицы 8, и в результате повтора процедуры с помощью заново проверенного (откалиброванного) наконечника и действительного значения поправки на податливость твердомера, соответствующего этому наконечнику, получить номинальное значение меры также не удается, то должны быть проведены сервисное обслуживание твердомера и поэлементная поверка. Текущие процедуры корректировки податливости твердомера приводятся в [3].

Для процедур калибровки, описанных в приложении D, необходимо использовать эталонные меры твердости (см. [1]), которые должны быть изготовлены из изотропного и однородного материала. Принимается, что модуль упругости при индентировании и коэффициент Пуассона не зависят от глубины индентирования.

4.5 Проверка соответствия геометрических параметров наконечника

4.5.1 Общие положения

Геометрические параметры наконечников, используемые при измерениях, должны быть проверены. Соответствие наконечника требованиям данной части стандарта должно быть удостоверено сертификатом. В сертификате должна содержаться информация о функции площади поверхности и площади поперечного сечения наконечника. Последнее должно обеспечиваться с помощью методов, описанных в приложении B, и эталонных мер твердости. Значения всех геометрических параметров должны быть измерены и отражены в сертификате.

Если угол наконечника отличается от номинального значения идеальной геометрии наконечника, то при значениях глубины h более 6 мкм во всех применимых вычислениях должно использоваться среднее значение углов данного наконечника, измеренных при проверке.

Для наконечников, используемых в нано- и микродиапазоне (глубина индентирования менее 6 мкм), должна быть определена функция площади наконечника для соответствующих диапазонов глубин индентирования. Геометрические параметры наконечников должны периодически проверяться (см. раздел 7).

В случае применения неалмазных наконечников должны быть получены значения модуля упругости и коэффициента Пуассона материала наконечника и использоваться в соответствующих расчетах вместо значений алмаза.

Примечание - Погрешность в определении угла при вершине у наконечника Виккерса, равная 0,2°, приводит к систематической погрешности в определении площади 1%.

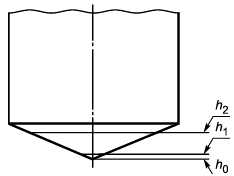

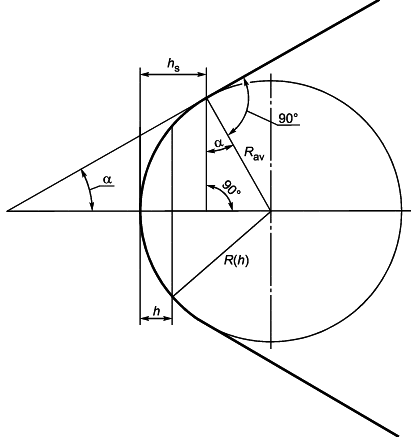

Для пирамидальных и конических наконечников угол должен быть измерен в диапазонах глубин индентирования, указанных в таблице 3 и на рисунке 1.

Таблица 3 - Значения диапазонов измерения угла пирамидальных и конических наконечников

Глубина индентирования | Макродиапазон, мкм | Микродиапазон, мкм |

h | 6 | 0,2 |

h | 200 | Заданная макс. глубина индентирования |

Рисунок 1 - Иллюстрация диапазонов измерения, указанных в таблице 3

4.5.2 Наконечник Виккерса

4.5.2.1 Четыре грани правильной алмазной пирамиды с квадратным основанием должны быть отполированы и не иметь поверхностных дефектов и загрязнений. См. также примечания по очистке поверхности наконечника в приложении D ГОСТ Р 8.748-2011.

Шероховатость поверхности наконечника оказывает влияние на неопределенность измерений, сходное с влиянием шероховатости испытуемого образца. При испытаниях в нанодиапазоне следует учитывать конечную обработку поверхности наконечника.

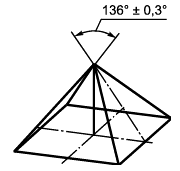

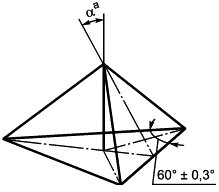

4.5.2.2 Угол между противоположными гранями при вершине алмазной пирамиды должен составлять 136°±0,3° (см. рисунок 2).

Угол должен быть измерен в диапазоне между h и h

(см. таблицу 3 и рисунок 1). Геометрия и конечная обработка наконечника должны контролироваться во всем калиброванном диапазоне глубин индентирования, т.е. от вершины наконечника h

до максимальной калиброванной глубины индентирования h

.

4.5.2.3 Угол между осью алмазной пирамиды и осью держателя наконечника (перпендикулярного к посадочной плоскости) не должен превышать 0,5°.

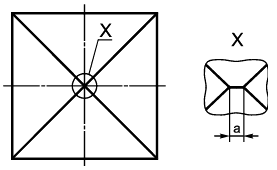

4.5.2.4 Четыре грани должны сходиться в точке. Максимальная допустимая длина линии перемычки между противоположными гранями указана в таблице 4 (см. также рисунок 3).

4.5.2.5 Радиус вершины наконечника не должен превышать 0,5 мкм для микродиапазона (см. рисунок 4).

4.5.2.6 Проверка геометрических параметров наконечника должна проводиться с помощью микроскопа или других подходящих устройств.

Если наконечник используется для испытаний в микро- или нанодиапазоне, проверку следует проводить посредством атомно-силового микроскопа с обратной связью. Такие измерения настоятельно рекомендуется выполнять для нанодиапазона.

Таблица 4 - Максимально допустимая длина линии перемычки

Диапазон глубин индентирования, мкм | Максимально допустимая длина линии перемычки, мкм |

h>30 | 1 |

30 | 0,5 |

h<6 |

|

| |

Рисунок 2 - Угол алмазной пирамиды Виккерса

а - линия перемычки

Рисунок 3 - Линия перемычки на вершине наконечника (схематически)

Рисунок 4 - Радиус вершины наконечника

4.5.3 Наконечники Берковича, модифицированные наконечники Берковича и наконечники "вершина куба"

4.5.3.1 На практике обычно используются два типа пирамидальных алмазных наконечников Берковича. Наконечник Берковича (см. [5]) сконструирован таким образом, чтобы при любой заданной глубине индентирования его площадь поверхности была такой же, как у наконечника Виккерса. Модифицированный наконечник Берковича (см. [11]) сконструирован таким образом, чтобы при любой заданной глубине индентирования его площадь поперечного сечения была такой же, как у наконечника Виккерса.

4.5.3.2 Четыре грани правильной алмазной пирамиды с квадратным основанием должны быть отполированными и не иметь поверхностных дефектов и загрязнений. См. также примечания по очистке поверхности наконечника в приложении D ГОСТ Р 8.748-2011.

Шероховатость поверхности наконечника оказывает влияние на неопределенность результатов измерений, сходное с влиянием шероховатости испытуемого образца. При испытаниях в нанодиапазоне следует учитывать финишную обработку поверхности наконечника.

4.5.3.3 Радиус вершины наконечника не должен превышать 0,5 мкм для микродиапазона и 0,2 мкм для нанодиапазона (см. рисунок 4).

4.5.3.4 Угол между осью алмазной пирамиды и тремя гранями обозначается . Угол между ребрами треугольного основания алмазной пирамиды должен составлять 60°±0,3° (см. рисунок 5).

=65,03°±0,30° для наконечника Берковича;

=65,27°±0,30° для модифицированного наконечника Берковича;

=35,26°±0,30° для наконечников "вершина куба".

Рисунок 5 - Угол наконечников Берковича и наконечника "вершина куба"

4.5.3.5 Проверка геометрических параметров наконечника должна проводиться с помощью микроскопа или других подходящих устройств.

Если наконечник используется для испытаний в микро- или нанодиапазоне, измерения следует проводить посредством атомно-силового микроскопа с обратной связью. Такие измерения настоятельно рекомендуется выполнять для нанодиапазона.

4.5.4 Шариковые наконечники из твердого сплава

4.5.4.1 Шарики из твердого сплава должны обладать следующими характеристиками:

- твердость: HV 10 не менее 1500 при определении в соответствии с ГОСТ Р ИСО 6507-1;

- плотность: =14,8 г/см

±0,2 г/см

.

Рекомендован следующий химический состав:

- кобальт (Co): 5,0%-7,0%;

- общее содержание карбидов, кроме карбида вольфрама: 2,0%;

- карбид вольфрама (WC): баланс.

4.5.4.2 Геометрические параметры шариков должны быть измерены на поверенном (откалиброванном) оборудовании. Достаточно измерить партию продукции. В сертификате калибровки должно быть указано среднее значение диаметра, измеренное минимум в трех разных сечениях. Если какое-либо значение отличается от допустимых значений номинального диаметра (см. таблицу 5), шарик не должен использоваться в качестве наконечника.

Таблица 5 - Допустимые отклонения диаметра для шариковых наконечников

Диаметр шарика, мм | Допустимое отклонение, мм |

10 | ±0,005 |

5 | ±0,004 |

2,5 | ±0,003 |

1 | ±0,003 |

0,5 | ±0,003 |

4.5.5 Конические наконечники со сферической вершиной

Конические наконечники со сферической вершиной должны иметь характеристики, указанные в таблице 6 (см. также рисунок 6).

Таблица 6 - Допустимые отклонения параметров для конических наконечников со сферической вершиной

Параметр | Отклонение |

| ±0,25 |

500 мкм > | ±0,1 |

Угол при вершине конуса 2 | |

120° | ±5° |

90° | ±5° |

60° | ±5° |

Угол между образующей и высотой конуса | |

60° | ±5° |

45° | ±2,5° |

30° | ±2,5° |

Примечание - Ось конуса должна совпадать с осью крепления с отклонением не более 0,01 мм. | |

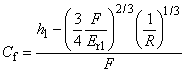

Радиус кривизны в одном измерении R(h) сферической вершины при любой глубине индентирования h, измеренный в точке первого контакта, не должен отличаться более чем в два раза от среднего значения радиуса, как задано условием в формуле (1):

![]() . (1)

. (1)

Наконечники конической формы со сферической вершиной применяются для решения множества задач. Эти наконечники обычно изготавливаются из алмаза, но могут изготавливаться также из других материалов, например рубина, сапфира или твердого сплава. Они рассчитаны на вдавливание только сферической вершины. Если для интерпретации отклика материала при инденировании используется решение задачи Герца, то значение радиуса наконечника является критическим. Поэтому рекомендуется определять форму каждого наконечника прямым методом, с помощью подходящей измерительной системы, или косвенным - путем вдавливания в эталонную меру твердости с известными свойствами.

Шероховатость поверхности должна быть сведена к минимуму. Шероховатость обусловливает неопределенность в определении точки первого контакта в действительной площади контакта наконечника с испытуемым образцом. Неровности имеют радиус контакта, сильно отличающийся от среднего значения радиуса сферической вершины и, следовательно, ведут себя по-разному. Если возможно, значение

поверхности алмаза должно быть меньше 1/20 обычной глубины индентирования для наконечника.

Примечание - Как следует из геометрии наконечника, глубина сферической вершины у конуса с углом при вершине 2

и средним радиусом закругления

рассчитывается по формуле (2):

![]() . (2)

. (2)

На практике имеет место постепенный переход от сферической вершины к геометрии конуса, который трудно описать. С учетом этого и неопределенностей в определении среднего радиуса закругления , а также допустимого отклонения значения угла

(см. таблицу 4) следует проявлять осторожность, когда глубина превышает 0,5

.

Рисунок 6 - Иллюстрация параметров сферических наконечников

4.6 Подтверждение соответствия функции площади наконечника

4.6.1 Общие положения

См. приложение С ГОСТ Р 8.748-2011.

4.6.2 Процедура

Процедуры определения функции площади наконечника даны в приложении B.

Проверка функции площади наконечника состоит в сравнении измеренной функции площади наконечника с документированной функцией площади наконечника, определенной для сертифицированного наконечника.

Примечание - Функцию площади наконечника и поправку на податливость твердомера можно определять одновременно, с помощью итерационной процедуры и набора эталонных мер твердости [8].

Если разница в площади между измеренной функцией площади наконечника и номинальной (полученная, как описано в приложении В, и выраженная при каждой измеренной глубине индентирования в процентах от исходного аттестованного значения площади) превышает 30% при любой глубине индентирования в диапазоне калибровки наконечника, этот наконечник должен быть отбракован.

4.7 Подтверждение соответствия временных интервалов цикла измерений

Временные интервалы (приложение испытательной нагрузки, выдержка максимальной нагрузки и снятие нагрузки) должны быть измерены с допуском ±0,1 с. Длительность каждого интервала цикла измерений должна соответствовать требованиям ГОСТ Р 8.748.

5 Поверка (калибровка) по эталонным мерам твердости

5.1 Общие положения

Поверку (калибровку) по эталонным мерам твердости следует проводить при температуре (23±5)°С посредством эталонных мер твердости, поверенных (калиброванных) в соответствии с утвержденной методикой поверки (методикой калибровки).

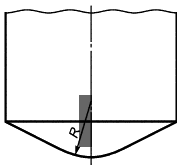

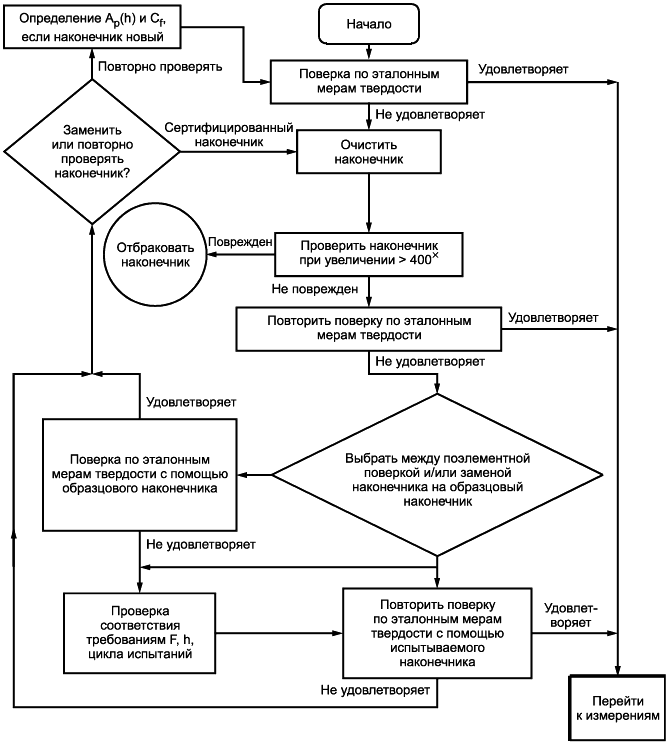

Перед измерениями на эталонной мере твердости рекомендуется сначала очистить наконечник с помощью процедуры, рекомендованной в ГОСТ Р 8.748. Если результаты этих предварительных индентирований в эталонную меру твердости указывают на наличие загрязнений или повреждений, наконечник следует очистить еще раз, прежде чем будут сделаны дальнейшие пробные отпечатки. Если процедура дополнительной очистки не привела к положительному результату, то рекомендуется проверить наконечник оптическим микроскопом при увеличении в 400 раз. Обнаружение субмикроскопических повреждений или загрязнений возможно с помощью соответствующего исследования отпечатков или наконечника. В случае обнаружения повреждений наконечник должен быть заменен. Блок-схему последовательности действий см. на рисунке 7. Прежде чем использовать новый наконечник, должны быть определены податливость твердомера , функции площади наконечника (

(

)

(

)), должна быть проведена проверка наконечника. Если после введения полученного действительного значения податливости твердомера и функции площади наконечника, измеренное значение эталонной меры твердости отличается от действительного значения на величину, превышающую максимально допустимую, т.е. в два раза превышающую значение, указанное в таблице 7 (см. примечание 1), то должен быть проведен повтор процедуры с использованием заново проверенного и сертифицированного наконечника (и действительного значения податливости твердомера, соответствующего этому наконечнику). Если воспроизвести действительное значение эталонной меры также не удается, то должны быть проведены сервисное обслуживание твердомера и поэлементная поверка.

Примечание 1 - Если используются поправки на продольное перемещение, то как максимально допустимое значение может быть установлено предельное отклонение 4% вместо 5%. Аналогично, если функция площади калибруется на той же самой мере твердости.

Примечание 2 - Использование контрольных диаграмм является способом, позволяющим выявлять изменения рабочих характеристик до того, как предел допустимых отклонений будет превышен (см. приложение C).

Рисунок 7 - Блок-схема решений и действий при косвенной поверке

Примечание 3 - Образцовый наконечник - это сертифицированный наконечник, используемый редко и только для проверки работы прибора и рабочих характеристик испытуемого наконечника путем сравнения с помощью эталонных мер твердости.

5.2 Процедура

5.2.1 Поверка (калибровка) по эталонным мерам твердости должна выполняться минимум при двух наиболее часто используемых значениях испытательной нагрузки. Для измерений с глубинами индентирования менее 6 мкм это обеспечивает некоторую проверку функции площади поперечного сечения наконечника. Поверку (калибровку) следует проводить минимум на двух эталонных мерах твердости, действительные значения которых значительно отличаются. Должны быть выполнены индентирования при двух или более значениях нагрузки, отличающихся друг от друга на порядок величины или по крайней мере соответствующих границам диапазона нагрузок или измеряемых глубин индентирования.

Для поверки (калибровки) по эталонным мерам твердости в нано- и микродиапазоне рекомендуется использовать эталонные меры твердости с известным значением модуля упругости при индентировании.

5.2.2 Если твердомер используется для испытаний только при одной испытательной нагрузке, поверка должна проводиться только при этой нагрузке по меньшей мере на двух эталонных мерах твердости, действительные значения которых соответствуют границам диапазона применения твердомера.

5.2.3 В соответствии с ГОСТ Р 8.748-2011 на каждой эталонной мере твердости рекомендуется проводить пять измерений. Для глубин индентирования менее 6 мкм на каждой эталонной мере твердости рекомендуется проводить минимум 10 измерений при каждой испытательной нагрузке для уменьшения влияния неоднородности меры твердости на среднее значение.

Примечание - При использовании мер твердости для ежедневной проверки твердомера перед обычными измерениями трех-пяти индентирований считается достаточно.

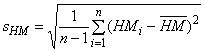

5.2.4 Для каждой эталонной меры вычисляется среднее арифметическое значение, , из n значений

, ...,

, где

- параметры материалов (твердость по шкалам Мартенса, твердость индентирования, модуль упругости при индентированиии), по формуле (3):

![]() . (3)

. (3)

Экспериментальное стандартное отклонение должно рассчитываться как параметр, описывающий рассеяние измеренных значений, по формуле (4):

![]() . (4)

. (4)

Относительное рассеяние измеренных значений - это коэффициент вариации, выраженный в процентах, который вычисляется по формуле (5):

![]() . (5)

. (5)

Примечание - Шкалы твердости Мартенса и индентирования являются шкалами порядка, поэтому СКО, среднее значение, коэффициент вариации, неопределенность измерений вычисляются по модели линеаризации шкалы вблизи значений чисел.

5.2.5 Повторяемость показаний твердомера в конкретных условиях поверки (калибровки) определяется коэффициентом вариации измеренного значения.

Повторяемость показаний твердомера считается удовлетворительной, если она соответствует условиям, указанным в таблице 7.

Таблица 7 - Повторяемость показаний твердомера

Параметр материала | Нанодиапазон | Микродиапазон | Макродиапазон | |

0,2 мкм |

| |||

| 5% | 5% | 2% | 2% |

| 5% | 5% | 5% | 5% |

| 5% | 10% | 5% | 5% |

5.2.6 Погрешность измерений твердомером характеризуется разностью значений в формуле (6):

![]() , (6)

, (6)

где - среднее арифметическое значение твердости, вычисленное из результатов отдельных измерений;

- действительное значение используемой поверенной (откалиброванной) меры твердости.

Погрешность измерений нормируется по формуле (7):

![]() . (7)

. (7)

Полученное значение для твердомера не должно превышать критическое значение

, для двухвыборочного критерия с (n-1) степенями свободы при уровне доверия 95% (см. примеры значений в таблице 8).

Таблица 8 - Примеры значений n и

n | 5 | 10 | 15 | 20 |

2,78 | 2,26 | 2,14 | 2,09 |

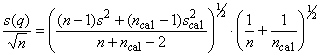

Более точно значение t вычисляется по формуле (8):

, (8)

, (8)

где - стандартное отклонение, определяемое при поверке эталонной меры твердости;

- число измерений, сделанных при поверке эталонной меры твердости.

В общем случае s(q) стремится к s в первом приближении и становится более достоверным при больших значениях n и n. См. также приложение G руководства [4] о применении уравнения Уэлча - Саттертуэйта для более точного определения эффективного числа степеней свободы, используемых при определении критического значения t.

5.2.7 Если в результате проведения поверки по эталонным мерам твердости показания твердомера не удовлетворяют требованиям таблиц 7 и 8, то твердомер признается непригодным к эксплуатации.

6 Межповерочный интервал*

________________

* В бумажном оригинале наименование раздела 6 выделено подчеркиванием. - .

6.1 Первичная поверка

6.1.1 Первичная поверка твердомера проводится при вводе в эксплуатацию и включает в себя поэлементную поверку и поверку по эталонным мерам твердости.

6.2 Периодическая поверка

6.2.1 Периодическая поверка, включающая в себя только поверку по эталонным мерам твердости, проводится раз в год.

6.2.2 Периодическая поверка, включающая только 4.2, 4.3, 4.7, раздел 5, должна проводиться:

- когда результат поверки по эталонным мерам твердости неудовлетворителен;

- по крайней мере не реже одного раза в три года.

6.2.3 Периодическая поверка, включающая раздел 5, 4.2 или 4.3, должна проводиться при установке твердомера или после его разборки и сборки или перемещения. Если ранее было показано, что при установке твердомера или после его разборки и сборки или перемещения внутренние настройки прибора не изменятся, будет необходима только поверка по эталонным мерам твердости.

Определение податливости твердомера и подтверждения ее соответствия требованиям 4.4 следует проводить каждый раз после смены наконечника.

6.3 Контрольная проверка

Перед любой серией испытаний или периодически (например, ежедневно) в течение каждой серии должны проводиться измерения при двух разных нагрузках на испытуемой эталонной мере твердости с известными параметрами материала. Результаты этих измерений должны фиксироваться на диаграмме; см. пример в приложении C. Если эти результаты выходят за границы принятого диапазона воспроизводимости измерений, должна быть проведена поверка по эталонным мерам твердости.

Рекомендуется проведение тестовых индентирований до и после каждой серии испытаний.

7 Свидетельство о поверке/сертификат калибровки*

________________

* В бумажном оригинале слова "Свидетельство о поверке" в наименовании раздела 7 выделены подчеркиванием. - .

Свидетельство о поверке/сертификат калибровки должен содержать, как минимум, следующую информацию:

- ссылки на настоящий стандарт;

- метод поверки/калибровки;

- идентификационные данные твердомера;

- средства калибровки или поверки [эталонные меры твердости, устройства для измерения нагрузки и др.] (может быть отражено в протоколе поверки);

- значения испытательных нагрузок;

- значение температуры при поверке/калибровке;

- полученные результаты, представленные в формате, требуемом ГОСТ Р 8.748 (может быть отражено в протоколе поверки);

- дата поверки/калибровки и наименование учреждения, выполнившего калибровку или поверку.

Сертификат калибровки должен содержать информацию о расширенной неопределенности калибровки твердомера, вычисляемой согласно приложению E.

Приложение A

(справочное)

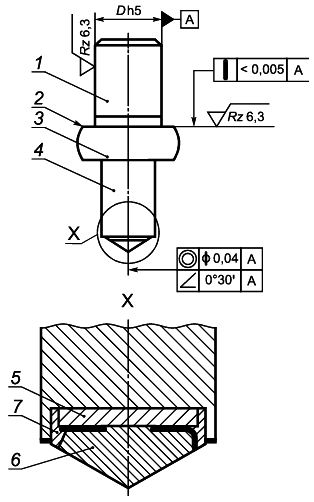

Пример держателя наконечника

См. рисунок A.1.

Размеры в мм

Значения шероховатости поверхности в микрометрах

1 - шейка; 2 - установочная поверхность; 3 - опорная поверхность; 4 - стержень; 5 - опора для наконечника (твердосплавная); 6 - наконечник; 7 - вставка

Рисунок A.1 - Пример подходящей конструкции держателя наконечника

Приложение B

(обязательное)

Процедуры определения функции площади наконечника

B.1 Общая часть

Нижеследующие методы определения функции площади наконечника являются достоверными. Каждый из этих методов дает в результате ту же самую функцию площади наконечника в пределах допустимых отклонений.

B.2 Прямой метод измерения

То, какой метод прямого измерения является наиболее подходящим, зависит от предполагаемого использования наконечника. Для определения с высоким разрешением характеристик формы вершины наконечника (1 мкм) идеально подходит атомно-силовой микроскоп (АСМ). Необходимо учесть в результатах измерений АСМ различные источники погрешности и неопределенности измерений [9] и [13]. Электронный или оптический микроскоп может быть более пригоден при больших глубинах индентирования.

B.3 Косвенные методы измерения

B.3.1 Эти методы основываются на индентировании в материал с известными свойствами. Поэтому необходимо, чтобы были выполнена поэлементная поверка (калибровка) прибора и определена податливость твердомера, как описано в 5.5, или чтобы использовалась какая-либо итерационная процедура, основанная на определении модуля упругости при индентировании [8]. После того как в данные нагрузка/перемещение внесена поправка на податливость твердомера (а также на температурный и другой систематический дрейф), могут быть применены три следующих метода.

Функция площади наконечника обычно выражается как математическая функция зависимости площади поперечного сечения () от глубины контакта (

) или площади поверхности наконечника (

) от глубины внедрения в образец (h), отсчитываемой от невозмущенного уровня поверхности до вершины наконечника. При глубинах индентирования, при которых функцию площади невозможно выразить относительно простой (кубической или полиномной) функцией, ее можно определить графически или с помощью справочной таблицы. В качестве альтернативы можно использовать другую математическую функцию или принятую сплайновую функцию, чтобы описать различные части наконечника.

B.3.2 В первом методе используются две эталонные меры твердости из разных материалов, про которые экспериментально подтверждено, что твердость этих мер не зависит от глубины внедрения. На этих мерах можно получить функцию (h) или

(h) для каждой конкретной глубины индентирования h, измеренной при испытательной нагрузке F. Как правило, этот метод не подходит для малых глубин индентирования, например менее 0,2 мкм.

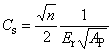

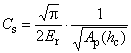

B.3.3 Во втором методе используется эталонная мера твердости из материала с известным модулем Юнга и коэффициентом Пуассона или известным модулем продольной деформации. По кривой снятия испытательной нагрузки можно определить контактную податливость твердомера. Контактную податливость можно соотнести с модулем упругости при индентировании испытуемого образца по формуле (B.1):

; (В.1)

; (В.1)

![]() , (В.2)

, (В.2)

где - контактная податливость, определяемая как производная от зависимости глубины внедрения от приложенной нагрузки (dh/dF), при максимальной приложенной нагрузке (величина, обратная контактной жесткости);

- приведенный модуль упругости;

- площадь поперечного сечения контактной поверхности, значение функции площади наконечника при глубине контакта, определяемой в соответствии с приложением А ГОСТ Р 8.748-2011;

- коэффициент Пуассона материала испытуемого образца;

- коэффициент Пуассона материала наконечника (для алмаза он равен 0,07);

- модуль Юнга материала образца;

- модуль Юнга материала наконечника (для алмаза он равен 1,14·10

Н/мм

).

Так, если в качестве испытуемого образца используется материал с известным модулем упругости при индентировании (или модулем Юнга), то из вышеприведенных соотношений можно определить для каждой конкретной глубины контакта и

(определение глубины контакта по ГОСТ Р 8.748). Использование итерационного метода и набора эталонных мер твердости делает возможным одновременное измерение функции площади поперечного сечения наконечника и поправки на податливость твердомера, см. [8].

Диапазон нагрузок должен быть выбран таким образом, чтобы он полностью охватывал диапазон возможных глубин индентирования. Для индентирований с контролируемой нагрузкой требуется провести несколько предварительных экспериментов, чтобы установить диапазон нагрузок, необходимый для того, чтобы вызвать соответствующие значения перемещения наконечника в мере твердости. Должен быть выбран ряд минимум из десяти различных нагрузок для охвата интересующего диапазона и должно быть сделано в общей сложности не менее 100 индентирования в меру твердости. Рекомендуется использовать набор значений глубины, выполняя по три индентирования при каждой глубине и используя среднее значение для определения . Таким образом, можно получить график зависимости

от глубины контакта при индентировании

. Допустимо также использовать метод частичной разгрузки для получения результатов измерений в одной точке при разных глубинах.

Одним из преимуществ использования модуля Юнга как опорного значения является то, что упругий отклик материала испытуемого образца не чувствителен к нагартовке или термическому воздействию, или к величине ползучести, которая имела место при индентировании. Требуется только, чтобы скорость ползучести при разгрузке была пренебрежимо малой по сравнению со скоростью разгрузки в эксперименте по индентированию. Другое преимущество - то, что модуль Юнга можно определить независимо другими методами помимо индентирования.

Для оценки отклика различных материалов рекомендуется использовать переменную эпсилон (равную 0,72-0,8) и поправку на радиальное перемещение. Метод оценки поправки на радиальное перемещение приводится в ГОСТ Р 8.748. Поправка на радиальное перемещение очень мала для большинства металлов (<0,5%), но достигает до 5% для высокоупругих материалов, таких как плавленый кварц.

В.3.4 Для реализации третьего метода необходимо использовать поверенные (откалиброванные) эталонные меры твердости с известными значениями твердости (HM или H в зависимости от того, по какой шкале будут проводиться измерения на твердомере). Выбираются три меры из трех разных диапазонов (0,09-0,2) ГПа, (1-10) ГПа, (10-30) ГПа, поверенных (откалиброванных) при одной и той же испытательной нагрузке. На каждой из мер твердости делается по 20 индентирований с той же нагрузкой, при которой меры были поверены (откалиброваны). Функция площади наконечника рассчитывается таким образом, чтобы выполнялось условие из 5.2.6 для каждой меры твердости.

Приложение C

(справочное)

Примеры оформления результатов проверки твердомера по эталонным мерам твердости

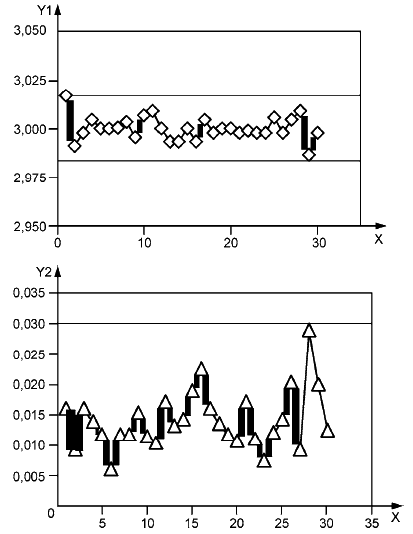

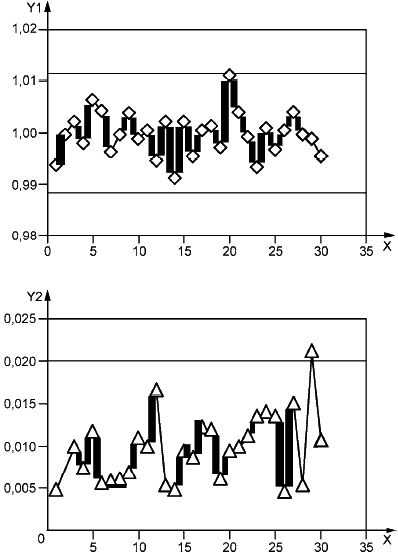

Полезно строить диаграмму результатов контрольных проверок и поверок по мерам твердости для контроля рабочих характеристик твердомера с течением времени. Каждая поверка по мерам твердости должна включать не менее трех-пяти кривых "нагрузка/глубина индентирования". Среднее значение и стандартное отклонение измеренного параметра материала фиксируются и оформляются в виде -диаграммы (рисунки C.1 и C.2). Примерами параметров, подходящих для построения диаграммы, являются модуль упругости Юнга индентирования или глубина индентирования при двух заранее определенных значениях испытательной нагрузки, например

и 0,1

.

Любая нестабильность с течением времени испытательной нагрузки и перемещения или загрязнение наконечника видны на обеих -диаграммах. Изношенность вершины наконечника лучше всего обнаруживается на

-диаграмме результатов, измеренных при 0,1

.

Y1 - среднее значение, мкм, при ; Y2 - стандартное отклонение, мкм; X - количество косвенных поверок

Рисунок С.1 - Пример -диаграммы, глубина индентирования при

Y1 - среднее значение, мкм, при 0,1; Y2 - стандартное отклонение, мкм; X - количество косвенных поверок

Рисунок С.2 - Пример -диаграммы, глубина индентирования при 0,1

Приложение D

(обязательное)

Процедура определения податливости твердомера

D.1 Общая часть

Для процедур определения податливости, описанных ниже, необходимо использовать эталонные меры твердости [1], которые должны быть изготовлены из изотропного и однородного материала. Принимается, что модуль Юнга и коэффициент Пуассона не зависят от глубины индентирования. Выбранная процедура калибровки, включая диапазоны испытательных нагрузок F и глубин индентирования h, для выполненной калибровки должна быть указана в протоколе.

D.2 Основные положения

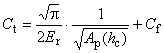

Суммарная измеренная податливость () - это сумма контактной податливости

и податливости твердомера

, вычисляемая по формуле (D.1):

![]() , (D.1)

, (D.1)

где получаем из производной кривой снятия испытательной нагрузки (без учета поправок) при максимальной нагрузке по формуле (D.2):

![]() ; (D.2)

; (D.2)

Примечание 1 - В некоторых приборах используются программы для определения геометрических параметров вершины наконечника, которые автоматически приписывают значения податливости твердомера. В таком случае необходимо значение податливости твердомера, определенное, например, с помощью описываемых в приложении итерационных методов с использованием двух мер твердости, суммировать с любым значением податливости твердомера, рассчитываемым программой при определении площади функции вершины наконечника.

- контактная податливость материала образца, вычисляемая по формуле (D.3):

(D.3)

(D.3)

![]() (D.4)

(D.4)

![]() (D.5)

(D.5)

Примечание 2 - См. приложение А ГОСТ Р 8.748-2011.

где - модуль Юнга материала наконечника;

- коэффициент Пуассона материала наконечника.

Таким образом, суммарная податливость определяется по формуле (D.6):

(D.6)

(D.6)

Нижеследующие методы определения податливости твердомера основаны на проведении серии экспериментов, в которых индентирование должно проводиться в изотропную эталонную меру твердости. Методы перечисляются в порядке возрастания трудоемкости и точности, требующихся для получения данных с уменьшением глубины индентирования. Допущения этих методов приводятся в таблице D.1.

Таблица D.1 - Требуемые допущения выбранного метода

Метод |

|

| Требуемые вводные параметры | См. |

1 | Да | Да |

| [7] |

2 | Да | Да | нет | [12] |

3 | Да | Нет |

| [10] |

4 | Да | Нет |

| [8] |

5 | Да | Нет |

| [6] |

D.3 Методы

D.3.1 Общие положения

Необходимо уточнить, как именно действует автоматическая функция калибровки. Программное обеспечение может также вычислять значение податливости твердомера. Это необходимо учитывать при расчете итогового значения податливости твердомера, определяемого методами, описанными в D.3.2-D.3.6.

D.3.2 Метод 1

Данный метод применяется, если:

- функция площади ![]() , определяется независимо, например посредством реплики (см. [7]) или атомно-силового микроскопа;

, определяется независимо, например посредством реплики (см. [7]) или атомно-силового микроскопа;

- график зависимости (без поправки на податливость) твердомера от

![]() [см. формулу (D.6)] является линией и пересекает ось абсцисс в точке, которая является податливостью твердомера,

[см. формулу (D.6)] является линией и пересекает ось абсцисс в точке, которая является податливостью твердомера, .

Примечание - Как правило, максимальные значения испытательной нагрузки находятся в диапазоне от 10 до 100 мН. Для получения статистически достоверных значений рекомендуется выполнять не менее 10 однообразных индентирований при одном значении нагрузки. Подходящим материалом для меры твердости считается вольфрам, поскольку в интересующем диапазоне испытательных нагрузок будет большая контактная жесткость.

D.3.3 Метод 2

Если функция площади неизвестна, то применяется комбинированная итерационная процедура. С помощью функции площади идеального наконечника (приложение А ГОСТ Р 8.748-2011) получают первоначальную оценку и

, строя график зависимости

(без учета поправки на податливость твердомера) от

![]() [см. формулу (D.6)] для двух самых больших отпечатков; см. [12]. Затем по всем другим отпечаткам вычисляется новая функция площади путем преобразования формулы (D.6 [в оригинале 17]) в формулу (D.7):

[см. формулу (D.6)] для двух самых больших отпечатков; см. [12]. Затем по всем другим отпечаткам вычисляется новая функция площади путем преобразования формулы (D.6 [в оригинале 17]) в формулу (D.7):

![]() (D.7)

(D.7)

С помощью этой новой функции площади повторяют оценку и

по формуле (D.6). Эти новые значения

и

влияют на значение площади функции, определяемое по формуле (D.7). Эту процедуру повторяют несколько раз, пока результаты не сойдутся с предыдущими.

Примечание - В [12] используются меры твердости из алюминия и плавленого кварца. Используются испытательные нагрузки в диапазоне 0,1-120 мН (3-120 мН для AI; 0,1-120 мН для плавленого кварца), и каждое испытание однообразно повторяют 10 раз. Плавленый кварц применяется для того, чтобы уточнить функцию площади поперечного сечения для малых расстояний от вершины наконечника.

D.3.4 Метод 3

Если имеются эталонная мера твердости из материала с известным модулем упругости и функция площади, то, используя формулу (D.6) и подставляя в нее значения ,

![]() и

и , можно вычислить податливость твердомера

. Первоначальная оценка податливости твердомера применяется для корректировки исходных данных, чтобы получить более точные значения действительной глубины контакта при

,

. Затем с помощью формулы (D.6) вычисляется новая оценка податливости твердомера. Всю процедуру повторяют до тех пор, пока результаты не сойдутся [10].

Предпочтительным материалом является вольфрам, поскольку это упруго изотропный, однородный материал, и он не так легко повреждается и царапается, как алюминий. Кроме того, он обладает высоким модулем упругости и пластически деформируется в достаточной степени, чтобы дать высокую контактную жесткость, что дает более достоверные значения податливости твердомера. Для получения статистически достоверных калибровочных значений рекомендуется использовать испытательные нагрузки до 80 мН и выполнять не менее 10 однообразных индентирований. Для точности метода важно, чтобы площадь функции (на расстояниях, относительно далеких от вершины наконечника) была хорошо известна, например измерена независимо с помощью атомно-силового микроскопа, поскольку результат чувствителен к этим вводным значениям.

D.3.5 Метод 4

Если функция площади неизвестна, выполняется комбинированная итерационная процедура метода 4 на двух материалах с разными твердостью и эластическими свойствами. Должно быть выполнено индентирование с большой нагрузкой (диапазон от 100 до 200 мН) в жесткий материал [например, монокристалл (100) вольфрама] для получения значения податливости твердомера и индентирование с небольшой нагрузкой в плавленый кварц (от 1 до 100 мН) для получения функции площади наконечника. Было показано, что при таком подходе уже после нескольких повторов можно получить значения податливости твердомера и функции площади наконечника, и последнее согласуется со значением функции площади, полученным путем независимых измерений на атомно-силовом микроскопе [8].

В качестве мер твердости могут также использоваться плавленый кварц и сапфир. Используются испытательные нагрузки в диапазоне от 0,1 до 500 мН, и каждое измерение единообразно повторяют 10 раз.

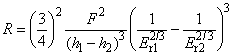

D.3.6 Метод 5

Если форма вершины наконечника приближается к сферической, в начальном диапазоне приложения нагрузки происходит упругое внедрение. Для сферического наконечника податливость твердомера и действительные геометрические параметры наконечника (радиус вершины R, а не функция площади) определяют с помощью двух мер твердости с разными упругими свойствами ,

[6] по формулам (D.8) и (D.9).

(D.8)

(D.8)

(D.9)

(D.9)

Примечание - Результат достоверен только для одного значения испытательной нагрузки F, но для некоторого диапазона глубин индентирования ,

.

Приложение E

(справочное)

Процедура расчета расширенной неопределенности калибровки твердомера

E.1 Общая часть

Расширенная неопределенность калибровки твердомера определяется при калибровке по мерам твердости. Для расчета неопределенности необходимо иметь откалиброванную на первичном эталоне меру твердости. Неопределенность рассчитывается для каждого измеряемого образца.

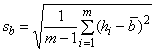

E.2 Метод расчета неопределенности

С помощью калибруемого твердомера проводится три серии по пять измерений твердости по шкалам Мартенса на откалиброванной мере твердости. По полученным результатам с помощью формулы (E.1) вычисляется среднее арифметическое значение твердости меры (). По формуле (E.2) вычисляется СКО результатов измерения на мере твердости (

). По формуле (E.3) вычисляется отклонение результата измерения твердости для каждой серии (

). По формуле (E.4) вычисляется среднее арифметическое (

) из отклонений, вычисленных по формуле (E.3). По формуле (E.5) вычисляется СКО отклонения (

).

![]() , (Е.1)

, (Е.1)

, (Е.2)

, (Е.2)

![]() , (Е.3)

, (Е.3)

![]() , (Е.4)

, (Е.4)

, (Е.5)

, (Е.5)

![]() - значение, присвоенное мере твердости при калибровке на первичном эталоне;

- значение, присвоенное мере твердости при калибровке на первичном эталоне;

n - число измерений твердости за одну серию;

m - число серий измерений.

По формуле (E.6) вычисляется стандартная неопределенность результатов измерений твердомером на откалиброванной мере твердости (). По формуле (E.7) рассчитывается стандартная неопределенность определения отклонения показаний твердомера (

).

![]() , (Е.6)

, (Е.6)

![]() , (Е.7)

, (Е.7)

- коэффициент Стьюдента для

измерений при доверительной вероятности 0,683;

- коэффициент Стьюдента для

измерений при доверительной вероятности 0,683.

Расширенную неопределенность калибровки твердомера (U) с коэффициентом охвата рассчитывают по формуле (Е.8).

![]() , (Е.8)

, (Е.8)

где - стандартная неопределенность калибровки меры твердости на первичном эталоне. Аналогичным образом рассчитывается расширенная суммарная неопределенность калибровки твердомера по шкалам индентирования.

Библиография

[1] | ISO 14577-3 | Metallic materials - Instrumented indentation test for hardness and materials parameters - Part 3: Calibration of reference blocks Материалы металлические. Определение твердости и других параметров материалов инструментальным методом вдавливания. Часть 3. Калибровка контрольных образцов |

[2] | ISO 376 | Metallic materials - Calibration of force-proving instruments used for the verification of uniaxial testing machines Материалы металлические. Калибровка силомеров, применяемых для верификации одноосных испытательных машин |

[3] | ISO 14577-4 | Metallic materials - Instrumented indentation test for hardness and materials parameters - Part 4: Test method for metallic and non-metallic coatings Материалы металлические. Определение твердости и других параметров материалов инструментальным методом вдавливания. Часть 4. Метод испытания металлических и неметаллических покрытий |

[4] | ISO/IEC Guide 98-3:2008* | Uncertainty of measurement - Part 3: Guide to the expression of uncertainty in measurement (GUM:1995) Неопределенность измерения. Часть 3. Руководство по выражению неопределенности измерения |

[5] | Berkovich E.S. - Three faceted diamond pyramid for micro-hardness testing. - Industrial Diamond Review 11. - N 127, June 1951 | |

[6] | Chudoba Т., Schwarzer N., Richter F. - Determination of elastic properties of thin films by indentation measurements with a spherical indenter. - Surf. Coat. Technol.,127 (9), 2000 | |

[7] | Doerner M.F. & Nix W.D. - A method for interpreting the data from depth-sensing indentation instruments. - J. Mater. Res. - 1986, 1 pp.601-609 | |

[8] | Herrmann K., Jennett N.M., Wegener W., Meneve J., Hasche K., Seemann R. - Progress in determination of the area function of indenters used for nanoindentation. - Thin Solid Films. - 2000, 377-378 pp.394-400 | |

[9] | Jennett N.M., Shafirstein G., Saunders S.R.J. - A Comparison of indenter tip shape measurement sing a calibrated AFM and indentation into fused silica. - VDI Bericht - 1194. VDI-Verlag GmbH | |

[10] | Meneve J., Smith J.F., Jennett N.M., Saunders S.R.J. Applied Surface Science, 100/101 (1996) 64-68. Surface Mechanical Property Testing by Depth Sensing Indentation. Proc. 13th Int. Vac. Conf. and 9th Int. Conf. Solid Surfaces, Sept 25-29 1995 Yokohama, Japan | |

[11] | Oliver W.C. & Pharr G.M. - An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments. - J. Mater. Res. - 7 (6), pp.1564-1583, June 1992 | |

[12] | Oliver W.C. & Pharr G.M. - An improved technique for the determining the hardness and elastic modulus using load displacement sensing indentation experiments. - J Mater. Res. - 7, (1992) 1564-1583. Final Report EU-SMT Project: Determination of Hardness and Modulus of Thin Films and Coatings by Nanoindentation (INDICOAT), Contract No. SMT4-CT98-2249), NPL Report MATC(A) 24. May 2001 | |

[13] | Petzold M., Hagendorf C, | |

________________

* В Российской Федерации следует применять ГОСТ Р 54500.3-2011/Руководство ИСО/МЭК 98-3:2008 "Неопределенность измерения. Часть 3. Руководство по выражению неопределенности измерения".

УДК 620.178.152.341:089.68:006.354 | ОКС 17.040.10 |

Ключевые слова: твердость, инструментальное индентирование, поверка, калибровка, твердомеры, микротвердость, нанотвердость, твердость по шкале Мартенса, твердость индентирования | |

Электронный текст документа

и сверен по:

, 2016