ГОСТ ISO 8813-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Машины землеройные

ГРУЗОПОДЪЕМНОСТЬ ТРУБОУКЛАДЧИКОВ И КОЛЕСНЫХ ТРАКТОРОВ ИЛИ ПОГРУЗЧИКОВ, ОБОРУДОВАННЫХ БОКОВОЙ СТРЕЛОЙ

Earth-moving machinery. Lift capacity of pipelayers and wheeled tractors or loaders equipped with side boom

МКС 53.100

Дата введения 2025-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Государственным комитетом по стандартизации Республики Беларусь

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 20 октября 2014 г. N 71-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 декабря 2023 г. N 1650-ст межгосударственный стандарт ГОСТ ISO 8813-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2025 г.

5 Настоящий стандарт идентичен международному стандарту ISO 8813:1992* "Машины землеройные. Грузоподъемность трубоукладчиков и колесных тракторов или погрузчиков, оборудованных боковой стрелой" ("Earth-moving machinery - Lift capacity of pipelayers and wheeled tractors or loaders equipped with side boom"*, IDT).

Международный стандарт разработан подкомитетами SC 1 "Методы испытаний рабочих характеристик машин" и SC 2 "Требования безопасности и эргономики" технического комитета по стандартизации ISO/TC 127 "Машины землеройные" Международной организации по стандартизации (ISO).

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация также будет опубликована на официальном Интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает единый метод расчета и метод испытаний для подтверждения достоверности расчетов номинальной грузоподъемности, установленной в коммерческой документации для трубоукладчиков и колесных тракторов или погрузчиков, оборудованных боковой стрелой, вращающейся только в вертикальной плоскости, с гидравлическим или механическим приводом. При определении номинальной грузоподъемности подъемного механизма учитывают предельные значения опрокидывающей нагрузки и коэффициент запаса прочности каната. После определения и подтверждения достоверности расчетов грузоподъемности применяют понижающий коэффициент, который позволяет установить номинальную грузоподъемность для конкретной конфигурации трубоукладчика или колесной машины.

Настоящий стандарт распространяется на машины с грузоподъемностью более 10000 Н при применении грузоподъемного оборудования. Стандарт распространяется на трубоукладчики по ISO 6165 и ISO 7136, а также колесные тракторы и погрузчики по ISO 6165, ISO 6747 и ISO 7131.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 6016:2008 Машины землеройные. Методы измерений масс машин в целом, рабочего оборудования и составных частей

ISO 6016:1982* Earth-moving machinery - Methods of measuring the masses of whole machines, their equipment and components (Машины землеройные. Методы измерений масс машин в целом, рабочего оборудования и составных частей)

________________

* Действует только для датированной ссылки.

ISO 6165:2012** Earth-moving machinery - Basic types - Identification and terms and definitions (Машины землеройные. Основные типы. Идентификация, термины и определения)

_________________

** На территории Российской Федерации действует ГОСТ Р ИСО 6165-2010 "Машины землеройные. Классификация. Термины и определения".

ISO 6747:2013 Earth-moving machinery - Dozers - Terminology and commercial specifications (Машины землеройные. Бульдозеры. Терминология и технические характеристики для коммерческой документации)

ISO 7131:2009 Earth-moving machinery - Loaders - Terminology and commercial specifications (Машины землеройные. Погрузчики. Терминология и технические характеристики для коммерческой документации)

ISO 7136:2006 Earth-moving machinery - Pipelayers - Terminology and commercial specifications (Машины землеройные. Трубоукладчики. Терминология и технические характеристики для коммерческой документации)

ISO 9248:1992 Earth-moving machinery - Units for dimensions, performance and capacities, and their measurement accuracies (Машины землеройные. Единицы измерения размеров, эксплуатационных показателей и точность их измерения)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

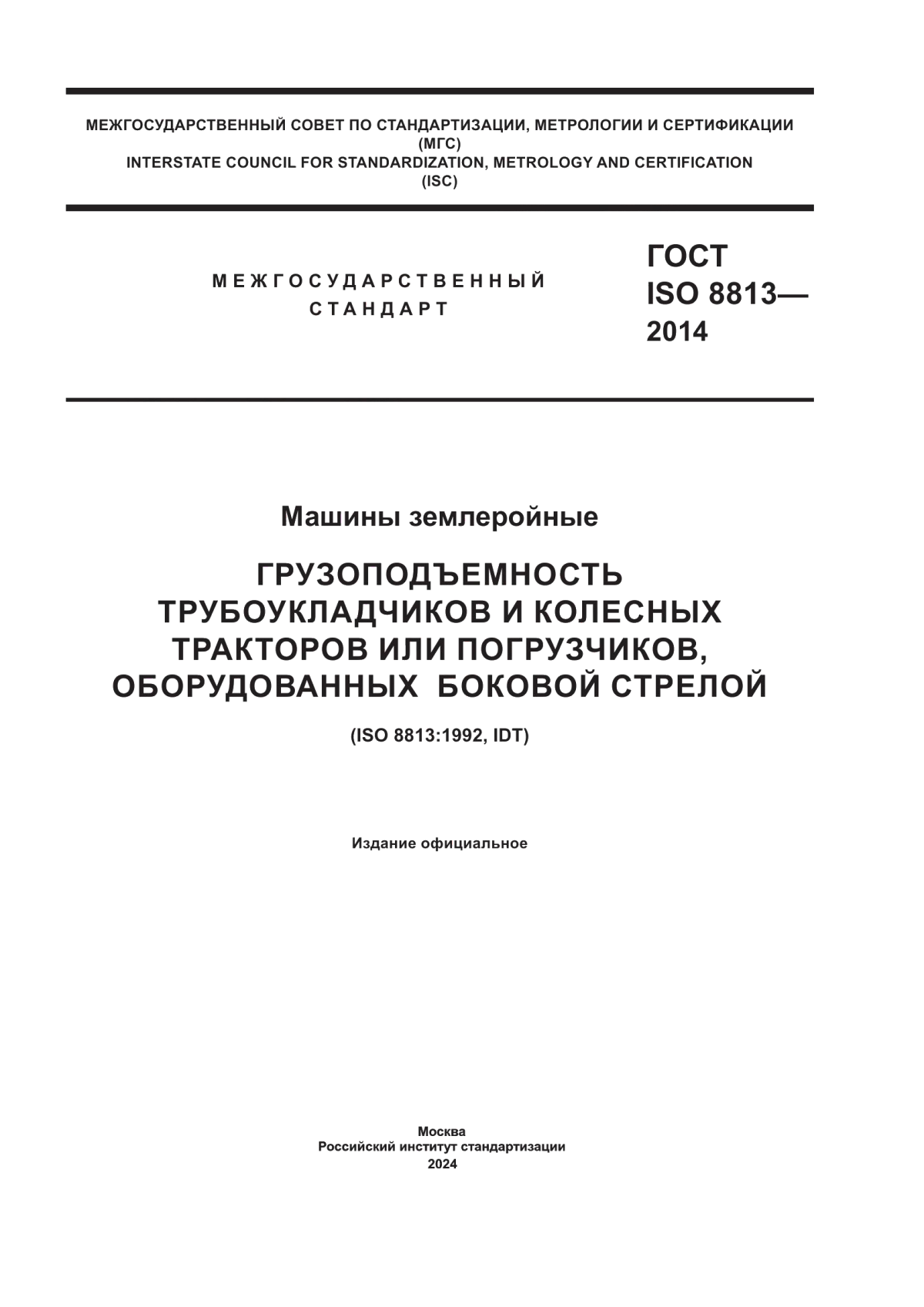

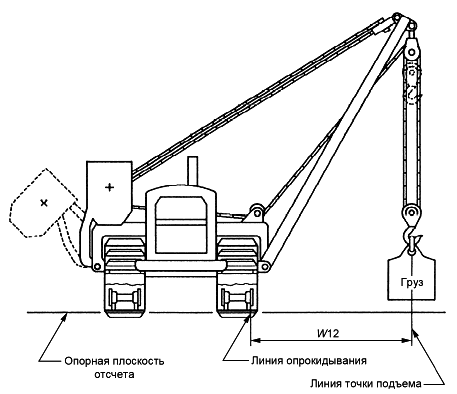

3.1 груз (load): Внешняя масса, включая массу прикрепленного оборудования, воздействующего на грузовой крюк. См. рисунки 1 и 2.

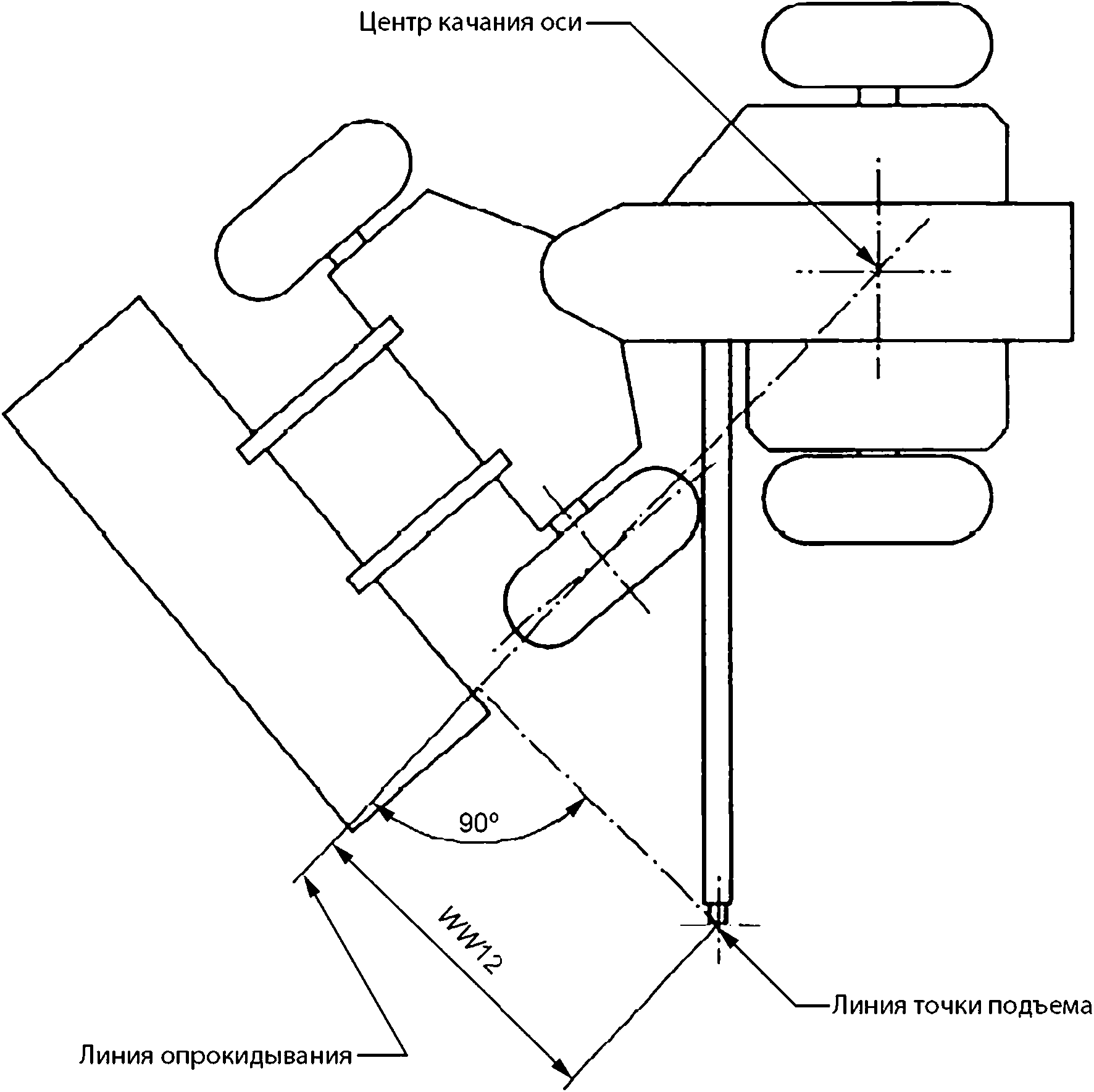

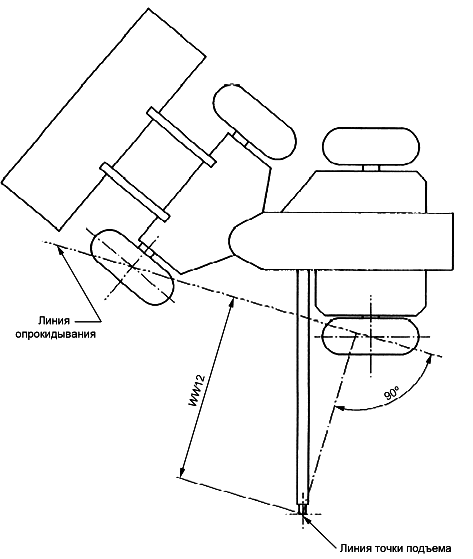

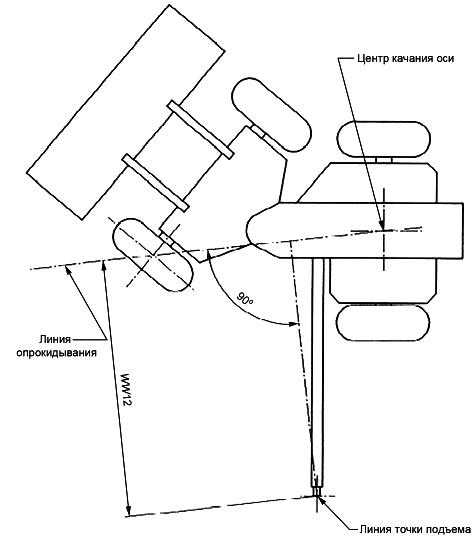

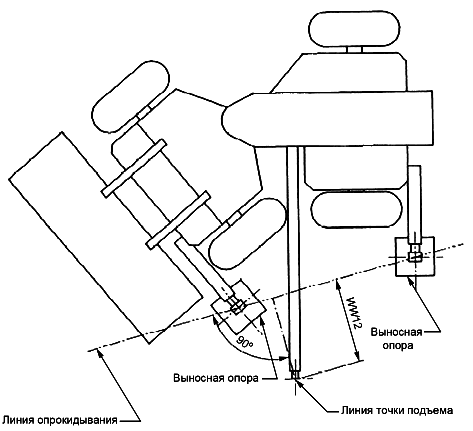

3.2 линия точки подъема (lift point line): Вертикальная линия, проходящая через центр грузового крюка.

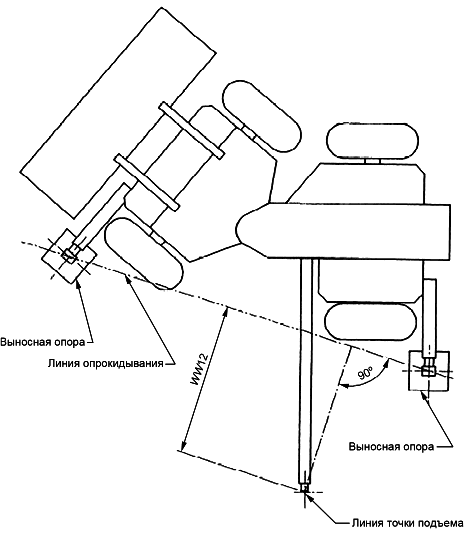

3.3 выносная опора (outrigger): Выдвижной или закрепленный рычаг, установленный на базовую машину, который устанавливается на опорную поверхность и определяет линию опрокидывания. См. рисунки 7 и 8.

3.4 линия опрокидывания; линия опрокидывания в состоянии равновесия (tipping line; balance point fulcrum): (См. 3.4.1-3.4.4).

3.4.1 линия опрокидывания (tipping line) (для гусеничных машин): Наружная кромка внешней беговой дорожки гусеницы со стороны стрелы машины. См. рисунок 1.

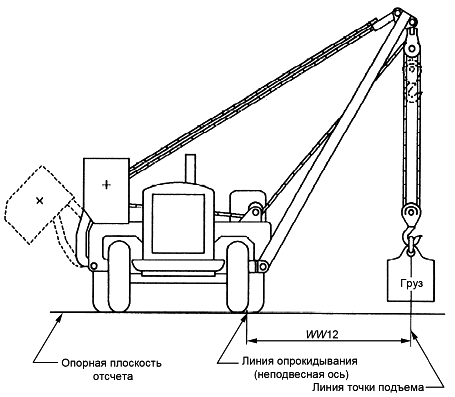

3.4.2 линия опрокидывания (tipping line) (для колесных машин с неподвесной осью): Линия, соединяющая центры контактной поверхности передних и задних шин с опорной плоскостью отсчета со стороны стрелы машины. См. рисунки 2, 3 и 5.

3.4.3 линия опрокидывания (tipping line) (для колесных машин с подвесной осью): Линия на опорной плоскости отсчета, соединяющая центр контактной поверхности шины на жесткой оси со стороны стрелы машины с вертикальной линией, проходящей через центр качания подвесной оси. См. рисунки 4 и 6.

3.4.4 линия опрокидывания (tipping line) (для машин с выносными опорами): Линия на опорной плоскости отсчета, соединяющая центр контактной поверхности площадок выносных опор со стороны стрелы машины. См. рисунки 7 и 8.

3.5 вылет груза (load overhang): Расстояние в горизонтальной или вертикальной плоскости от линии опрокидывания до линии точки подъема. См. W12 на рисунке 1 и WW12 на рисунках 2-8.

3.6 опрокидывающий момент машины (moment acting to overturn machine): Произведение силы, действующей по линии точки подъема, и вылета груза.

3.7 удерживающий момент машины (moment acting to resist overturn of machine): Произведение веса машины и расстояния от ее центра тяжести до линии опрокидывания.

3.8 состояние равновесия (balance point): (См. 3.8.1 и 3.8.2)

3.8.1 расчетное состояние равновесия (calculated balance point): Состояние, в котором опрокидывающий момент машины при заданном вылете груза равен удерживающему моменту машины.

3.8.2 измеренное состояние равновесия (measured balance point): (См. 3.8.2.1-3.8.2.3)

3.8.2.1 измеренное состояние равновесия (measured balance point) (для гусеничных машин): Состояние, при котором опрокидывающий момент машины при заданном вылете груза приводит к отрыву любого опорного катка от гусеницы не более 6 мм.

3.8.2.2 измеренное состояние равновесия (measured balance point) (для колесных машин): Состояние, при котором опрокидывающий момент машины при заданном вылете груза приводит к отрыву от опорной плоскости отсчета любой шины со стороны, противоположной стреле, не более чем на 2 мм.

3.8.2.3 измеренное состояние равновесия (measured balance point) (для машин с выносными опорами): Состояние, при котором опрокидывающий момент машины при заданном вылете груза приводит к отрыву от опорной плоскости отсчета любой шины или площадки выносной опоры со стороны, противоположной стреле, не более чем на 2 мм.

3.9 опрокидывающая нагрузка (tipping load): Вертикально действующая нагрузка, прилагаемая к грузовому крюку при заданном вылете груза, которая достигает состояния равновесия.

3.10 канат (rope): Стальной канат, используемый в опоре для крепления стрелы либо для подъема груза.

3.11 коэффициент запаса прочности каната (rope factor): Разрывное усилие каната, разделенное на усилие, прилагаемое к канату.

3.12 лебедка (draw works): (См. 3.12.1 и 3.12.2)

3.12.1 механическая лебедка (mechanical draw works): Барабаны и механические системы привода, регулирующие положение стрелы и грузоподъемного каната.

3.12.2 гидравлическая лебедка (hydraulic draw works): Гидравлические насосы, моторы, клапаны, трубопроводы и цилиндры, определяющие положение стрелы и управляющие грузоподъемным канатом.

3.13 гидравлическое давление (hydraulic pressure): (См. 3.13.1 и 3.13.2)

3.13.1 рабочее давление в контуре (working circuit pressure): Номинальное давление, создаваемое насосами в конкретном контуре.

3.13.2 удерживающее давление в контуре (holding circuit pressure): Максимальное статическое давление в конкретном контуре, ограниченное предохранительным клапаном при расходе не более 10% номинального расхода для данного контура.

3.14 грузоподъемность подъемного механизма (lift mechanism lift capacity): Груз, который способен поднять грузовой крюк за счет силы, создаваемой любым сочетанием механической или гидравлической мощности лебедки и/или гидравлического(их) цилиндра(ов), при заданном вылете груза без превышения любого из следующих пределов:

- опрокидывающей нагрузки;

- гидравлического рабочего давления или удерживающего давления в любом контуре;

- коэффициента запаса прочности каната в системе подъема груза или стрелы.

К некоторым возможным сочетаниям мощности подъемного механизма относятся:

a) мощность механической лебедки, используемая в системе подъема стрелы;

b) мощность гидравлической лебедки, используемая в системе подъема груза и стрелы;

c) механическая мощность лебедки, используемая для подъема груза, и гидравлический(ие) цилиндр(ы) линии подъема стрелы;

d) гидравлические цилиндры, используемые в системе подъема груза и стрелы.

Мощности подъемного механизма могут быть дополнительно определены в 3.14.1-3.14.3.

3.14.1 грузоподъемность механической лебедки (mechanical draw works lift capacity): Грузоподъемность, достигнутая при приложении механической силы к лебедке подъема груза и стрелы без превышения опрокидывающей нагрузки или коэффициента запаса прочности каната.

3.14.2 гидравлическая грузоподъемность (hydraulic lift capacity): Грузоподъемность, достигнутая при рабочем давлении в гидравлическом контуре лебедки и/или подъемном(ых) цилиндре(ах) без превышения удерживающего давления в любом контуре, опрокидывающей нагрузки или коэффициента запаса прочности каната.

3.14.3 грузоподъемность с учетом коэффициента запаса прочности каната (rope factor lift capacity): Предельная грузоподъемность, при которой коэффициент запаса прочности каната составляет не менее 4 либо при особых условиях не менее 2,5 (см. 6.1.2).

3.15 номинальная грузоподъемность (rated lift capacity): Максимальный груз, поднимаемый без превышения номинальной опрокидывающей нагрузки, номинальной грузоподъемности подъемного механизма или номинальной грузоподъемности с учетом коэффициента запаса прочности каната. См. раздел 7.

3.16 эксплуатационная масса машины (operating mass of the machine): (См. ISO 6016:1982, терминологическая статья 2.4).

Примечание 1 - При определении эксплуатационной массы такое оборудование, как бульдозерные отвалы и ковши (при их наличии в спецификации изготовителя), должно находиться в транспортном положении, рекомендуемом изготовителем.

4 Порядок определения грузоподъемности

4.1 Подготовка машины

Все расчеты грузоподъемности должны производиться с использованием полностью выдвинутых регулируемых противовесов и при нахождении машины на твердой ровной поверхности.

4.2 Изменение сменного оборудования

С учетом возможности наличия ряда вариантов компоновки сменного оборудования изготовитель должен привести обновленные диаграммы грузоподъемности, если указанные варианты приводят к уменьшению номинальной грузоподъемности более чем на 5%.

4.3 Расчет опрокидывающей нагрузки

Данный расчет производят в соответствии с 4.3.1-4.3.3 при вылете груза, заданном в целях определения опрокидывающей нагрузки. Для составления диаграммы грузоподъемности используют соответствующие размерные характеристики вылета груза. См. рисунок 9.

4.3.1 Трубоукладчики

Расчеты производят на основе стандартной конфигурации машины.

4.3.2 Колесные машины

Предварительные расчеты выполняют с использованием границ вылета груза, указанных в 3.5, при направлении машины прямо вперед, повороте в крайнее левое и крайнее правое положения. Данные предварительные расчеты применяют для выбора положения рулевого управления, создающего минимальную опрокидывающую нагрузку. Положение рулевого управления, позволяющее обеспечить минимальную опрокидывающую нагрузку для вариантов конструкции как с подвесной, так и неподвесной осью, учитывается при составлении диаграммы грузоподъемности.

4.3.3 Машины с выносными опорами

Расчеты опрокидывающей нагрузки для машин, оборудованных выносными опорами, производят в соответствии с 4.3.3.1 и 4.3.3.2 в целях составления диаграммы грузоподъемности как с использованием выносных опор, так и без них.

4.3.3.1 При осуществлении расчетов для машин без выносных опор применяют требования 4.3.2.

4.3.3.2 При выполнении расчетов для машин с использованием выносных опор при составлении диаграммы грузоподъемности используют положение рулевого управления, обеспечивающее минимальную опрокидывающую нагрузку.

4.4 Расчеты грузоподъемности подъемного механизма

Данный расчет производят при вылете груза для определения такой нагрузки, которая может быть поднята грузовым крюком, когда усилие, создаваемое подъемным механизмом (как определено в 3.14), меньше, чем опрокидывающая нагрузка. При составлении диаграммы грузоподъемности используют соответствующие размерные характеристики вылета груза. См. рисунок 9.

5 Контрольные испытания, результаты испытаний и подтверждение достоверности расчетов

5.1 Испытательная площадка

Испытательная площадка должна представлять собой твердую и ровную, горизонтальную бетонную, стальную или в аналогичную твердую поверхность с уклоном в пределах 1%.

5.1.1 Испытательная площадка с неподвижным грузом

Приложение нагрузки осуществляется путем поднятия груза на фиксированном якоре ("неподвижный груз") с одновременным регулированием подъемной силы в целях достижения состояния равновесия.

5.1.2 Испытательная площадка с подвижным грузом

Приложение нагрузки осуществляется за счет использования груза известной массы ("подвижный груз") с одновременным регулированием вылета груза в целях достижения состояния равновесия.

5.2 Испытательное оборудование

5.2.1 Динамометр (датчик силы) с достаточными пределами измерения или грузы с известной массой.

5.2.2 Средства измерения вылета груза.

5.2.3 Средства определения перпендикулярности линии точки подъема относительно опорной плоскости отсчета.

5.2.4 Средства контроля давления во всех гидравлических контурах, которые будут находиться под давлением во время проведения испытаний грузоподъемности.

5.3 Точность испытательного оборудования

Точность контрольно-измерительных приборов для определения соответствующих параметров, перечисленных в 5.2, должна соответствовать требованиям ISO 9248.

5.4 Условия проведения испытаний

5.4.1 Грузоподъемность определяется в статических условиях.

5.4.2 Машина, используемая для испытаний, должна отвечать всем существенным техническим характеристикам машины, на основании которых производился расчет.

5.4.2.1 Испытание колесных машин проводят в положении рулевого управления, обеспечивающем минимальную опрокидывающую нагрузку в соответствии с 4.3.2.

5.4.2.2 Испытание машин с выносными опорами осуществляют с использованием выносных опор и без них, а также с соблюдением требований, установленных в 4.3.3.

5.4.3 Шины на колесных машинах накачивают и балластируют в соответствии с рекомендациями изготовителя.

5.4.4 Натяжение гусениц на гусеничных машинах регулируют согласно рекомендациям изготовителя.

5.4.5 Перед испытанием машину очищают, приводят в рабочее состояние и эксплуатируют до достижения маслом двигателя и жидкостями гидросистемы подъемных узлов нормальных значений рабочей температуры.

5.4.6 Все подъемные системы, канат и оснастка должны отвечать техническим требованиям изготовителя машины. В случае использования гидравлических подъемных механизмов рабочее давление и удерживающее давление в контуре проверяют в соответствии с рекомендациями изготовителя.

5.4.7 При проведении испытаний необходимо соблюдать меры предосторожности, которые включают в себя выполнение всех инструкций по эксплуатации, предоставленных изготовителем испытуемой машины и используемого испытательного оборудования. Должны быть предусмотрены средства, не допускающие опрокидывание машины во время проведения испытаний и одновременно не оказывающие значительное влияние на результаты испытаний.

5.5 Условия проведения контрольных испытаний

5.5.1 Все испытания статической грузоподъемности должны проводиться с использованием полностью выдвинутых регулируемых противовесов.

5.5.2 При испытаниях на грузоподъемность с неподвижным грузом стрела должна находиться в предусмотренных положениях вылета, позволяющих подтвердить расчеты. При этом осуществляют измерение силы и вылета груза или предельного усилия подъемного механизма в состоянии равновесия. При проведении испытания грузоподъемный канат должен находиться в вертикальном положении с отклонением ±0,25°.

5.5.3 При испытании на грузоподъемность с подвижным грузом применяют груз известной массы с одновременным регулированием вылета груза для контроля состояния равновесия или предельного усилия подъемного механизма. При проведении испытания подвижный груз рекомендуется сохранять на расстоянии менее 0,5 м от опорной плоскости отсчета, что позволит уменьшить возможность опрокидывания машины.

5.5.4 Испытания на грузоподъемность трубоукладчика проводят при следующих вылетах груза, если это применимо:

a) 1,25 м (±10%) или при минимальном вылете груза, если он более 1,25 м;

b) в пределах 1 м от максимального вылета груза;

c) в случае достижения грузоподъемности подъемного механизма раньше опрокидывающей нагрузки данная нагрузка должна быть использована для положения b).

5.5.5 Испытания на грузоподъемность колесной машины проводят при следующих вылетах груза, если это применимо:

a) 1,25 м (±10%) или при минимальном вылете груза, если он более 1,25 м;

b) при среднем вылете груза;

c) в пределах 1 м от максимального вылета груза;

d) в случае достижения грузоподъемности подъемного механизма раньше опрокидывающей нагрузки данная нагрузка должна быть использована для положений b) и c).

5.5.6 Испытания машин, оборудованных выносными опорами, осуществляют как без использования выносных опор, так и с их применением при их нахождении в наиболее устойчивом положении.

5.6 Результаты испытаний

Результаты испытаний и технические характеристики испытуемой машины фиксируют в протоколе испытаний, приведенном в разделе 9.

5.7 Подтверждение достоверности расчетов

Рекомендуется, чтобы измеренные нагрузки при установленных вылетах груза находились в пределах 95% расчетных значений. В противном случае расчетные значения должны быть скорректированы с помощью поправочного коэффициента, определяемого по измеренным значениям.

6 Требования к рабочим характеристикам

6.1 Коэффициент запаса прочности каната

6.1.1 Номинальная грузоподъемность должна быть такой, чтобы коэффициент запаса прочности каната (указанный в 3.11) был не менее 4 для канатов, наматываемых на барабаны или проходящих через шкивы, за исключением случаев, когда применяются особые условия по 6.1.2. Коэффициент запаса прочности каната определяют при использовании утвержденных изготовителем каната, системы заделки, номинального разрывного усилия нового каната и при нахождении груза и стрелы в неподвижном положении.

6.1.2 Если при номинальной грузоподъемности коэффициент запаса прочности каната больше 2,5, но меньше 4 для канатов, наматываемых на барабаны или проходящих через шкивы, необходимо обеспечить соблюдение следующих особых условий, которые должны быть включены в руководство по эксплуатации:

a) при осмотре каната и крюка не должно быть дефектов;

b) операции с грузом необходимо проводить со скоростью, которая сводит динамические эффекты к минимуму;

c) осмотр и подъем выполняет компетентный персонал.

6.2 Подъемный механизм

6.2.1 Необходимо обеспечить наличие как устройства принудительной блокировки для недопущения самопроизвольного опускания стрелы, так и средства для автоматического останова перемещения стрелы в случае достижения максимально допустимой высоты.

6.2.2 В случае оснащения грузоподъемного механизма механическими тормозами для контроля нагрузок без постоянной механической связи между приводным и тормозным устройствами, необходимо обеспечить наличие автоматического устройства, препятствующего падению груза при потере питания.

6.2.3 Подъемные барабаны должны иметь рекомендуемый размер каната, а также заделку для работы со стрелой и крюком в пределах досягаемости стрелы, рабочего вылета и вертикального подъема, рекомендованных изготовителем. При этом на барабане должно оставаться не менее двух полных витков каната.

6.2.4 На подъемных барабанах средний диаметр первого витка каната должен как минимум быть в 10 раз больше номинального диаметра каната, указанного изготовителем машины.

6.2.5 Средний диаметр шкивов стрелы и грузоподъемных лебедок должен быть не менее, чем в 10 раз больше номинального диаметра используемого каната.

6.2.6 При использовании указанной изготовителем системы заделки каната и при поддержании номинальной грузоподъемности:

a) подъемный механизм стрелы должен обеспечивать подъем и опускание стрелы, выполнять останов и без управления движением удерживать груз в неподвижном состоянии;

b) грузоподъемный механизм должен обеспечивать подъем и опускание груза, выполнять останов и без управления движением удерживать груз в неподвижном состоянии.

6.3 Крюки и канат

Информацию по техническому обслуживанию и ремонту крюков и каната см. в приложении А.

7 Номинальная грузоподъемность

Номинальную грузоподъемность устанавливают с учетом определенной конфигурации машины, при заданном вылете груза и при неподвижной машине. Она должна равняться наименьшей из следующих четырех грузоподъемностей:

a) номинальной грузоподъемности в зависимости от опрокидывающей нагрузки:

- 85% опрокидывающей нагрузки - для трубоукладчиков;

- 65% опрокидывающей нагрузки - для колесных машин;

- 85% опрокидывающей нагрузки - для машин с выносными опорами;

b) номинальной грузоподъемности механической лебедки:

- 100% грузоподъемности механической лебедки и тормозов;

c) номинальной гидравлической грузоподъемности:

- 87% наименьшего значения грузоподъемности лебедки с гидравлическим приводом или гидравлического(их) цилиндра(ов);

d) номинальной грузоподъемности с учетом коэффициента запаса прочности каната:

- 100% номинальной грузоподъемности, когда коэффициент запаса прочности каната не менее 4 или когда он составляет от 2,5 до 4 при выполнении особых условий, установленных в 6.1.2.

8 Диаграмма грузоподъемности

Диаграмма или график номинальной грузоподъемности обозначается отчетливыми буквами и цифрами таким образом, чтобы при определенной конфигурации машины и положениях вылета груза можно было точно определить номинальную грузоподъемность. Она должна быть прочно прикреплена в таком месте, чтобы оператор мог легко ее видеть со своего места управления машиной. Предоставляемые данные и информация должны включать следующее (но не обязательно ограничиваться этим):

a) установленную изготовителем номинальную грузоподъемность при заданном вылете с учетом допустимых значений длины стрелы и указанного противовеса (см. рисунок 9). При этом массу любого балласта, используемого в шинах, указывают отдельно от массы противовеса;

b) предельные значения параметров влияющих факторов, кроме опрокидывающей нагрузки. Такими факторами могут быть подъемный механизм, гидравлическая система и эксплуатационные характеристики;

c) рабочий диапазон значений номинальной грузоподъемности, полученный на основании допущения того, что расчетный коэффициент запаса прочности каната не менее 4;

d) максимальное допустимое значение грузоподъемности, установленное при расчетном коэффициенте запаса прочности каната от 2,5 до 4, когда выполняются особые условия по 6.1.2;

e) номинальные параметры оборудования, такие как размер каната, минимальное разрывное усилие, количество ветвей, длина стрелы, и характеристики противовеса должны быть перечислены.

|

Рисунок 1 - Трубоукладчик

|

Рисунок 2 - Колесная машина с колесами в прямолинейном положении

|

Рисунок 3 - Колесный трактор с шарнирно-сочлененной рамой в крайнем левом положении; с неподвесной осью

|

Рисунок 4 - Колесный трактор с шарнирно-сочлененной рамой в крайнем левом положении; с подвесной осью

|

Рисунок 5 - Колесный трактор с шарнирно-сочлененной рамой в крайнем правом положении; с подвесной осью

|

Рисунок 6 - Колесный трактор с шарнирно-сочлененной рамой в крайнем правом положении; с подвесной осью

|

Рисунок 7 - Машина с шарнирно-сочлененной рамой в крайнем левом положении и с использованием выносных опор

|

Рисунок 8 - Машина с шарнирно-сочлененной рамой в крайнем правом положении и с использованием выносных опор

9 Протокол испытаний

________________

Модель: | ||||||

Серийный N: | ||||||

Масса: | кг | |||||

Длина стрелы: | м | |||||

Масса стрелы: | кг | |||||

________________

Размер колеи : | м | ||||||||

Ширина башмака гусеницы : | мм | ||||||||

База гусеничной машины : | м | ||||||||

Площадь опорной гусеницы: | мм | ||||||||

Масса: справа: | кг, слева: | кг | |||||||

________________

Размер колеи: спереди: | м, сзади: | м | |||||||||||

Размер шин: передних: | , задних: | ||||||||||||

Давление в шинах: передних: | кПа, задних: | кПа | |||||||||||

Балласт шин: передних: | кг, задних: | кг | |||||||||||

Масса машины: справа: | кг, слева: | кг | |||||||||||

База колесной машины : | м | ||||||||||||

________________

9.3 Контрольные измерения

9.4 Номинальная грузоподъемность

Определяется в соответствии с разделом 7: | Н | |

(Также см. рисунок 9, заполняется по мере необходимости) | ||

Рисунок 9 - Грузоподъемность

9.5 Канат

9.5.1 Номинальный диаметр

Грузоподъемный канат: | мм | |||

Канат стрелы: | мм | |||

9.5.2 Разрывное усилие

Грузоподъемный канат: | Н/мм | |||

Канат стрелы: | Н/мм | |||

9.5.3 Коэффициент запаса прочности каната

Согласно 3.11: |

9.6 Рабочий диапазон при коэффициенте запаса прочности каната не менее 4

Номинальная грузоподъемность: | Н | |||

Вылет груза: | м | |||

9.7 Максимальная грузоподъемность при коэффициенте запаса прочности каната от 2,5 до 4

Номинальная грузоподъемность: | Н | |||

Вылет груза: | м | |||

Приложение А

(справочное)

Крюк и канат. Техническое обслуживание и ремонт

А.1 Содержание руководства по эксплуатации

В руководство по эксплуатации и ремонту рекомендуется включать следующую или аналогичную информацию.

А.2 Обоснование необходимости замены

Крюки и канат являются расходными составными частями, которые необходимо менять в случае выявления при их осмотре снижения прочности до уровня, при котором их дальнейшая эксплуатация не представляется целесообразной. Необходимо проводить периодические осмотры в целях замены данных составных частей до выхода их из строя.

А.3 Крюки

Рекомендуется заменять крюки с трещинами или расширением зева крюка более чем на 15% либо со смещением оси зева искривленного крюка более чем на 10°.

А.4 Канат

А.4.1 Установить четкие инструкции по определению точного времени, когда необходимо заменить канат, не представляется возможным по причине наличия многочисленных переменных факторов. Продолжительная эксплуатация в основном зависит от осмотрительности компетентного персонала при оценке оставшейся прочности используемого каната с учетом допуска на износ, выявленного в результате осмотра в соответствии с ISO 4309:1990 "Канаты грузоподъемные. Проволочные канаты. Практическое руководство по контролю и отбраковке".

А.4.2 Рекомендуется приведенные ниже условия считать достаточным основанием для замены каната или увеличения частоты проведения осмотров:

a) в эксплуатируемых канатах в одной свивке имеются шесть беспорядочно распределенных обрывов проволоки либо три обрыва проволоки в одной стренге одной свивки;

b) выработка одной третьей части первоначального диаметра отдельных наружных проволок;

c) перекручивание, размельчение, разрыв, расплетение или любое иное повреждение, приводящее к разрушению структуры каната;

d) признаки повреждений, вызванных воздействием тепла или дугового разряда;

e) внешняя или внутренняя коррозия;

f) коррозия, растрескивание, искривление, износ или ненадлежащее применение торцевых соединений;

g) уменьшение от номинального диаметра нового каната превышает 7%.

А.4.3 Замененный канат должен иметь размер, качество и конструкцию, рекомендованные изготовителем машины или каната для работы с боковой стрелой. Муфтовые соединения, зажимы и крепежные детали применяются в соответствии с рекомендациями изготовителя каната, фитинга или машины.

А.4.4 Срок службы каната продлевается при его эксплуатации в хорошо смазанном состоянии в целях снижения внутреннего износа и предотвращения коррозии. Рекомендуется, чтобы смазочный материал, используемый в рамках регламента технического обслуживания, был совместим с оригинальным смазочным веществом.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 6016:2008 | - | * |

ISO 6016:1982 | MOD | ГОСТ 27922-88 "Машины землеройные. Методы измерения масс машин в целом, рабочего оборудования и составных частей" |

ISO 6165:2012 | - | * |

ISO 6747:2013 | IDT | ГОСТ ISO 6747-2018 "Машины землеройные. Бульдозеры. Термины, определения и технические характеристики для коммерческой документации" |

ISO 7131:2009 | MOD | ГОСТ 27721-88 (ИСО 7131-84) "Машины землеройные. Погрузчики. Термины, определения и техническая характеристика для коммерческой документации" |

ISO 7136:2006 | MOD | ГОСТ 27963-88 (ИСО 7136-86) "Машины землеройные. Трубоукладчики. Термины, определения и техническая характеристика для коммерческой документации" |

ISO 9248:1992 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. | ||

УДК 621.644.073(083.74)(476) | МКС 53.100 | IDT |

Ключевые слова: машины землеройные, грузоподъемность, трубоукладчики, колесные тракторы, погрузчики, стрела | ||