ГОСТ 34388-2018

(ISO 9227:2012)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ СТАЛЬНЫЕ

Метод испытаний коррозионной стойкости в соляном тумане

Steel pipes. Method of tests of corrosion resistance under the influence of salt spray

МКС 19.040

Дата введения 2018-12-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 февраля 2018 г. N 106-П)

За принятие проголосовали:

Краткое наименование страны | Код страны | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 сентября 2018 г. N 596-ст межгосударственный стандарт ГОСТ 34388-2018 (ISO 9227:2012) введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2018 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 9227:2012* "Испытания на коррозию в искусственной атмосфере. Испытания в камере соляного тумана" ("Corrosion test in artificial atmospheres - Salt spray tests", MOD) путем:

- изменения отдельных слов (фраз, абзацев, значений показателей, обозначений), выделенных в тексте настоящего стандарта курсивом**;

- внесения дополнительных слов (фраз, значений показателей, обозначений), выделенных в тексте настоящего стандарта курсивом**;

- изменения или внесения дополнительных структурных элементов (пунктов, подпунктов, абзацев, таблиц и рисунков), выделенных в тексте настоящего стандарта курсивом** и вертикальной линией, расположенной напротив соответствующего текста;

- замены части ссылочных международных стандартов межгосударственными стандартами, выделенными в тексте настоящего стандарта курсивом**, содержащими аналогичные требования.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", "Библиография" и приложении ДБ приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Сопоставление структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДВ.

Наименование настоящего стандарта изменено относительно наименования международного стандарта с целью конкретизации области применения стандарта.

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДБ

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Настоящий стандарт модифицирован по отношению к международному стандарту ISO 9227:2012 "Испытания на коррозию в искусственных атмосферах. Испытания в соляном тумане" в связи с необходимостью конкретизации области применения стандарта (трубы стальные) и уточнения условий проведения испытаний.

В настоящем стандарте учтены особенности изложения межгосударственных стандартов, в том числе наименование стандарта изменено в соответствии с требованиями ГОСТ 1.5 с целью конкретизации области применения стандарта.

Прямая взаимосвязь между коррозионной стойкостью под действием соляного тумана и коррозионной стойкостью в других средах наблюдается не часто, поскольку на развитие коррозии влияет множество факторов. Соответственно, результаты испытаний в соляном тумане не следует считать непосредственными показателями коррозионной стойкости материалов во всех средах, где они могут использоваться. Также не следует рассматривать поведение различных материалов во время испытаний как непосредственное свидетельство коррозионной стойкости этих материалов в условиях эксплуатации.

Тем не менее, метод испытаний в соляном тумане позволяет определить относительную сохранность поверхности изделий с защитным покрытием или смазкой и без них.

Испытания в соляном тумане можно использовать в качестве:

- ускоренных испытаний защитных свойств материалов;

- ускоренных испытаний металлических и неметаллических покрытий для выявления несплошностей, пор и повреждений;

- сравнительных испытаний различных материалов при условии, что они достаточно похожи по своим свойствам;

- сравнительной оценки коррозионной стойкости изделий с защитным покрытием или без покрытия, а также резьбовых соединений изделий с резьбовым покрытием или смазкой и без них.

Не всегда результаты испытаний в соляном тумане можно использовать в качестве сравнения показателей долгосрочного поведения различных систем покрытий и смазок, поскольку коррозионные воздействия в ходе этих испытаний значительно отличаются от коррозионных воздействий, возникающих при эксплуатации, транспортировании и хранении.

Модификация настоящего стандарта по отношению к международному стандарту ISO 9227:2012 заключается в конкретизации условий испытаний, размера и подготовки образцов для испытаний, с постоянным или временным защитным покрытием и без покрытия, а также резьбовых соединений с резьбовым покрытием или смазкой и без них.

1 Область применения

Настоящий стандарт устанавливает метод ускоренных испытаний в нейтральном соляном тумане, кислом соляном тумане и кислом соляном тумане с хлоридом меди, применяемый для оценки коррозионной стойкости стальных труб с постоянным или временным защитным покрытием и без покрытия, в том числе резьбовых соединений стальных труб с резьбовым покрытием или смазкой и без них, приводит описание применяемых при испытании оборудования, реактивов и процедур.

В настоящем стандарте также приведена методика оценки коррозионной активности среды в камере соляного тумана.

Настоящий стандарт содержит рекомендации по виду и размеру образцов, условиям проведения испытаний и показателям оценки результатов испытаний. Продолжительность испытаний и критерии оценки результатов испытаний должны быть указаны в нормативной документации на трубы и резьбовые соединения труб (далее - изделия).

Испытания в соляном тумане позволяют определить защитные свойства покрытий, в том числе резьбовых покрытий, и смазок, нанесенных на изделия, а также оценить развитие коррозии при возникновении несплошностей в защитном покрытии.

Настоящий стандарт может быть применен для испытаний в соляном тумане других стальных трубных изделий: муфт, переводников, соединительных деталей и т.п. |

Метод испытаний в нейтральном соляном тумане (НСТ) состоит в выдержке изделий в камере соляного тумана в распыляемой среде, содержащей 5%-ный раствор хлорида натрия, с pH в интервале от 6,5 до 7,2. Такой метод испытаний применяют для изделий без покрытий и смазок, а также изделий, на поверхность которых нанесено:

- металлическое покрытие;

- неметаллическое покрытие;

- композиционное покрытие;

- резьбовая консервационная или уплотнительная смазка.

Метод испытаний в кислом соляном тумане (КСТ) состоит в выдержке изделий в камере соляного тумана в распыляемой среде, содержащей 5%-ный раствор хлорида натрия с добавлением ледяной уксусной кислоты, с pH в интервале от 3,1 до 3,3. Такой метод испытаний применяют для изделий, на поверхность которых нанесено одно-, двух- или трехслойное покрытие на основе меди, никеля, хрома.

Метод испытаний в кислом соляном тумане с хлоридом меди (МКСТ) состоит в выдержке изделий в камере соляного тумана в распыляемой среде, содержащей 5%-ный раствор хлорида натрия с добавлением хлорида меди и ледяной уксусной кислоты, с pH в интервале от 3,1 до 3,3. Такой метод испытаний применяют для изделий, на поверхность которых нанесено одно-, двух- или трехслойное покрытие на основе меди, никеля и хрома.

Все методы испытаний в соляном тумане применимы для сравнительной оценки коррозионной стойкости изделий с защитным покрытием или без покрытия, а также резьбовых соединений изделий с резьбовым покрытием или смазкой и без них.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.054-75 Единая система защиты от коррозии и старения. Консервационные масла, смазки и ингибированные пленкообразующие нефтяные составы. Методы ускоренных испытаний защитной способности

ГОСТ 9.311-87 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Метод оценки коррозионных поражений

ГОСТ 9.401-91 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 9.407-2015 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 9.509-89 Единая система защиты от коррозии и старения. Средства временной противокоррозионной защиты. Методы определения защитной способности

ГОСТ 9.908-85 Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости

ГОСТ 9.909-86 Единая система защиты от коррозии и старения. Металлы, сплавы, покрытия металлические и неметаллические неорганические. Методы испытаний на климатических испытательных станциях

ГОСТ 61-75 Реактивы. Кислота уксусная. Технические условия

ГОСТ 1381-73 Уротропин технический. Технические условия

ГОСТ 3118-77 Реактивы. Кислота соляная. Технические условия

ГОСТ 4167-74 Реактивы. Медь двухлористая 2-водная. Технические условия

ГОСТ 4233-77 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4328-77 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15151-69 Машины, приборы и другие технические изделия для районов с тропическим климатом. Общие технические условия

ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Испытательные растворы

3.1 Приготовление раствора для испытаний в нейтральном соляном тумане |

Испытательный соляной раствор для испытаний в НСТ готовят растворением хлорида натрия в дистиллированной воде из расчета: 5 г хлорида натрия на 95 см |

Для приготовления соляного раствора необходимо использовать дистиллированную воду, соответствующую требованиям ГОСТ 6709, кроме содержания хлоридов и натрия. Не допускается использование водопроводной воды. Концентрация хлорида натрия в растворе, собранном после распыления, должна составлять (50±5) г/л. Удельный вес раствора с концентрацией хлорида натрия (50±5) г/л при температуре 25°С±2°С должен находиться в интервале от 1,029 до 1,036. Водородный показатель (pH) распыляемого соляного раствора должен быть таким, чтобы величина pH собранного соляного раствора находилась в интервале от 6,5 до 7,2. Величину pH собранного соляного раствора определяют после охлаждения в закрытой емкости до температуры 25°С±2°С, используя стеклянный pH-чувствительный электрод, электрод сравнения и прибор для измерения водородного показателя. Величину pH распыляемого соляного раствора определяют один раз в сутки (кроме выходных и праздников, если испытания не прерываются). Максимальный интервал между измерениями не должен превышать 96 ч. |

В случае, если величина pH собранного соляного раствора не находится в требуемом интервале, распыляемый соляной раствор следует откорректировать. Для коррекции величины pH распыляемого соляного раствора необходимо использовать разбавленный (1:10) раствор соляной кислоты HCI (ч.д.а.) по ГОСТ 3118 или 1н раствор гидроксида натрия NaOH (ч.д.а.) по ГОСТ 4328. |

3.2 Приготовление раствора для испытаний в кислом соляном тумане

В соляной раствор для испытаний в НСТ добавляют достаточное количество ледяной уксусной кислоты по ГОСТ 61, чтобы величина pH собранного соляного раствора находилась в интервале от 3,1 до 3,3. Если величина pH приготовленного раствора находится в интервале от 3,0 до 3,1, то pH собранного раствора, скорее всего, также будет находиться в заданном интервале.

Контролируют и корректируют величину pH раствора, как указано в 3.1. |

3.3 Приготовление раствора для испытаний в кислом соляном тумане с хлоридом меди

В соляной раствор для испытаний в КСТ добавляют достаточное количество дигидрата хлорида меди (![]() ) по ГОСТ 4167 для получения концентрации (0,26±0,02) г/л [эквивалентной концентрации

) по ГОСТ 4167 для получения концентрации (0,26±0,02) г/л [эквивалентной концентрации ![]() =(0,205±0,015) г/л].

=(0,205±0,015) г/л].

Контролируют и корректируют величину pH раствора как указано в 3.1.

Примечание - Допускается другая последовательность приготовления соляного раствора для испытаний в КСТ с хлоридом меди. |

3.4 Фильтрование раствора

Для предотвращения засорения форсунок распыляемый соляной раствор не должен содержать твердых взвешенных частиц. По этой причине свежеприготовленный соляной раствор перед заполнением емкости для раствора в камере соляного тумана необходимо профильтровать или конец трубки, ведущей из раствора к распылителю, закрыть двойным слоем марли.

4 Оборудование для проведения испытаний

4.1 Материал оборудования

Материал элементов оборудования должен быть устойчивым в условиях агрессивной среды и не оказывать воздействия на коррозионную активность соляного тумана.

4.2 Конструкция камеры соляного тумана

Конструкция камеры соляного тумана должна обеспечивать однородность соляного тумана и его равномерное распределение на образцы. Конструкция верхних элементов камеры должна быть такой, чтобы капли распыленного раствора, стекающие по их поверхности, не падали на испытуемые образцы.

Размеры и форма камеры должны обеспечивать необходимую скорость осаждения тумана в камере.

Для обеспечения безопасности окружающей среды предпочтение следует отдавать камерам с устройствами для отведения отработанного тумана и отработанного раствора после испытаний.

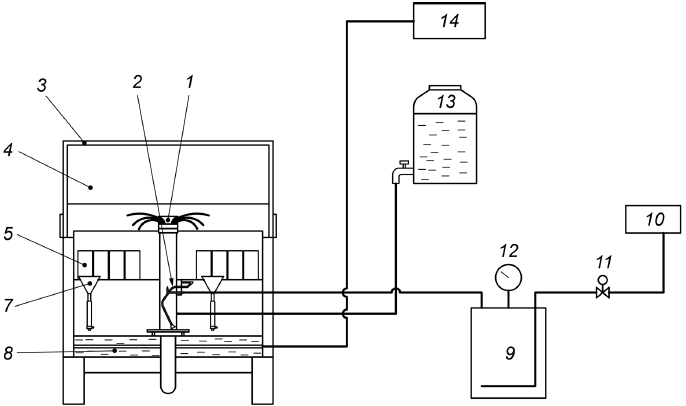

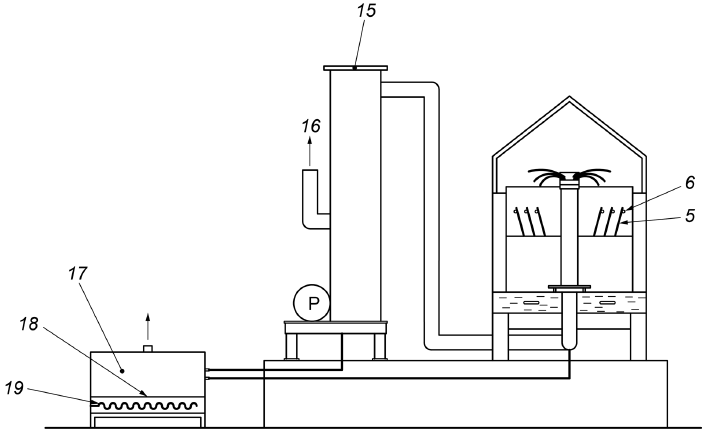

Примечание - Пример конструкции камеры приведен на рисунке А.1 (приложение А).

4.3 Температура испытаний

Камера должна быть оборудована устройством для регулирования и контроля температуры (см. таблицу 3). Измерения температуры в камере следует проводить на расстоянии не менее 100 мм от стенок.

4.4 Распылительное устройство

Устройство для распыления соляного раствора должно включать источник подачи чистого сжатого воздуха с регулятором давления, емкость для распыляемого раствора и один или несколько распылителей.

Сжатый воздух, подаваемый в камеру соляного тумана, должен быть предварительно очищен от частиц масла и твердых частиц до класса 2 по ГОСТ 17433 путем пропускания через фильтры. Давление сжатого воздуха для распыления соляного раствора должно быть в интервале от 70 до 170 кПа.

Очищенный сжатый воздух, подаваемый в камеру соляного тумана, должен иметь определенную влажность, что достигается посредством пропускания его через резервуар для увлажнения сжатого воздуха, заполненный дистиллированной водой (уровень воды в резервуаре необходимо поддерживать автоматически). Температура воды зависит от давления распыления и типа распылителя, и должна регулироваться таким образом, чтобы скорость осаждения тумана и концентрация собранного раствора находились в установленных пределах (см. 8.3). Как правило, температуру в резервуаре для увлажнения воздуха поддерживают на 10°С выше температуры испытаний, чтобы преодолеть эффект охлаждения, возникающий в процессе распыления при снижении давления сжатого воздуха до атмосферного. В таблице 1 приведены рекомендуемые значения давления сжатого воздуха и температуры воды в резервуаре, которые используют для компенсации эффекта охлаждения при проведении испытаний.

Распылители должны быть изготовлены из твердой резины, пластика или других инертных материалов. Распылители должны быть градуированы по рабочим характеристикам. Рабочие характеристики типичных распылителей приведены в таблице 2.

Конструкция распылителей и их расположение, направление и выбранные режимы распыления должны обеспечивать однородность соляного тумана, попадающего на испытуемые образцы. Если соляной раствор не распыляется в виде капель одинакового размера, то распыляемый соляной раствор необходимо направить на дефлектор или перегородку для удаления крупных капель и предотвращения их попадания на испытуемые образцы. Дисперсность и водность соляного тумана контролируют по ГОСТ 15151. |

Таблица 1 - Рекомендуемые значения температуры воды и давления сжатого воздуха для компенсации эффекта охлаждения

Давление сжатого воздуха, кПа | Рекомендуемые значения температуры воды в резервуаре, °С | |

Испытания в МСТ и КСТ | Испытания в МКСТ | |

70 | 45 | 61 |

84 | 46 | 63 |

98 | 48 | 64 |

112 | 49 | 66 |

126 | 50 | 67 |

140 | 52 | 69 |

Таблица 2 - Рабочие характеристики распылителей | |||||||||

Высота сифона, см | Расход воздуха, дм | Расход раствора, см | |||||||

34 | 69 | 103 | 138 | 34 | 69 | 103 | 138 | ||

10 | 19 | 26,5 | 31,5 | 36 | 2100 | 3840 | 4584 | 5256 | |

20 | 19 | 26,5 | 31,5 | 36 | 636 | 2760 | 3720 | 4320 | |

30 | 19 | 26,5 | 31,5 | 36 | 0 | 1380 | 3000 | 3710 | |

40 | 19 | 26,5 | 31,5 | 36 | 0 | 780 | 2124 | 2904 | |

4.5 Сборники соляного тумана

В камере необходимо поместить не менее двух сборников соляного тумана на каждое распылительное устройство в пределах зоны испытания образцов таким образом, чтобы в них не попадали капли соляного раствора с испытуемых образцов или поверхностей камеры.

Сборники соляного тумана представляют собой стеклянные или пластмассовые воронки. Вся сконденсированная в воронках жидкость должна попадать в мерные цилиндры. Диаметр воронок должен составлять 100 мм, что соответствует площади сбора примерно 80 см. Средняя скорость осаждения соляного тумана, рассчитанная по среднему значению объема раствора, собранного в сборниках, должна соответствовать значениям, указанным в таблице 3. Пример размещения сборников соляного тумана показан на рисунке 1. Подобное размещение сборников соляного тумана может применяться и для камеры с несколькими распылительными устройствами или горизонтальным распылителем.

4.6 Повторные испытания в камере соляного тумана

Если в камере соляного тумана хотя бы один раз были проведены испытания в КСТ или МКСТ, или испытания с раствором, отличающимся от раствора, применяемого для испытаний в НСТ, она может быть использована для испытаний в НСТ после тщательной очистки и проверки ее коррозионной активности (см. раздел 5).

|

1 - сборники соляного тумана; 2 - распылительное устройство

Рисунок 1 - Пример размещения сборников соляного тумана для камеры с одним распылительным устройством |

5 Методика оценки коррозионной активности камеры соляного тумана

Воспроизводимость и сходимость результатов испытаний, проведенных в камере соляного тумана, зависит от вида испытуемых образцов, выбранных критериев оценки, а также от контроля рабочих параметров испытательной среды. Чтобы проверить воспроизводимость и сходимость результатов испытаний в камерах одной лаборатории или в аналогичных камерах других лабораторий, необходимо проводить проверку коррозионной активности камер в соответствии с методикой оценки коррозионной активности камеры соляного тумана (приложение В).

Проверку следует проводить не реже одного раза в год, если иное не определено в документации на испытательную камеру

В программу испытаний необходимо включать достаточное количество одинаковых образцов, чтобы определить разброс результатов. Допустимый разброс результатов наблюдается в случае испытаний одинаковых образцов в различных камерах соляного тумана, если условия испытаний идентичны и находятся в пределах диапазонов, установленных в настоящем стандарте.

6 Образцы для испытаний

6.1 Количество, форма и размеры образцов для испытаний должны быть указаны в нормативной документации на изделия, подвергаемые испытаниям. Если эти данные не указаны, испытания проводят на трех (не менее) образцах в виде отрезков изделий полного сечения длиной (150±10) мм или сегментов длиной (150±10) мм, шириной (100±10) мм и толщиной, равной толщине стенки изделия. В приложениях C и D приведено описание подготовки образцов к испытаниям. В приложении Е приведена дополнительная информация, необходимая при подготовке для испытаний образцов с покрытиями или смазкой, которые нанесены на подложку.

6.2 Если образцы вырезают из изделий с покрытием, способ вырезки не должен приводить к повреждению покрытия в месте реза. 6.3 Перед проведением испытаний поверхность образцов должна быть тщательно очищена, если в нормативной документации на изделия не указано иное. Способ очистки зависит от свойств материала образцов, характеристики поверхности и вида загрязнений, для очистки образцов не следует использовать абразивные материалы или растворители, которые могут воздействовать на материал образцов. |

7 Размещение образцов в камере соляного тумана

7.1 Образцы для испытаний должны быть расположены так, чтобы испытуемые поверхности равномерно подвергались воздействию соляного тумана и не контактировали с элементами камеры. Образцы могут быть размещены на разных уровнях камеры при условии, что капли распыленного раствора, стекающие с верхних образцов или подставок, не будут попадать на испытуемые образцы, расположенные на более низком уровне.

7.2 Испытуемая поверхность образцов должна быть расположена под углом к вертикали 25°±5°.

7.3 Образцы должны занимать не более 15% объема камеры. |

7.4 Подставки или подвесы для образцов должны быть изготовлены из инертных неметаллических материалов или покрыты этими материалами.

7.5 В случае проведения повторных испытаний или испытаний продолжительностью более 96 ч допускается перестановка образцов в ходе испытаний. Периодичность перестановок образцов в ходе испытаний определяется лабораторией, проводящей испытания, и указывается в протоколе испытаний |

8 Условия испытаний

8.1 Условия испытаний: температура в камере соляного тумана, скорость осаждения соляного тумана, концентрация хлорида натрия и pH собранного каждым сборником раствора приведены в таблице 3.

Таблица 3 - Условия проведения испытаний

Наименование показателя | Значение показателя для испытаний | |||||

НСТ изделий | КСТ | МКСТ | ||||

без покрытия и смазки, или с металлическим покрытием | с неметалли- ческим покрытием | с резьбовой смазкой | ||||

Температура в камере, °С | (25-35)±1 в зависимости от металла покрытия | 35±1 | для условий хранения и транспортирования по ГОСТ 15150: (2) - 25±1; (3-9) - 35± 1; в остальных случаях 38±1 | 35±1 | 50±1 | |

Средняя скорость осаждения соляного тумана, мл/ч | 1,5±0,5 | |||||

Концентрация хлорида натрия в собранном растворе, г/л | 50±5 | |||||

pH собранного раствора | от 6,5 до 7,2 | от 3,1 до 3,3 | от 3,1 до 3,3 | |||

| ||||||

8.2 Перед проведением испытаний проверяют условия испытаний в пустой камере. После проверки соответствия условий испытаний установленным требованиям подачу раствора останавливают, размещают в камере испытуемые образцы и приступают к испытаниям.

8.3 Концентрацию хлорида натрия и объем собранного соляного раствора регистрируют один раз в сутки (кроме выходных и праздников, если испытания не прерываются). Максимальный интервал между измерениями не должен превышать 96 ч.

8.4 Собранный раствор не допускается использовать повторно.

При проведении испытаний не допускается доступ воздуха из окружающей среды в раствор для исключения попадания в него пыли, а также предотвращения изменения концентрации хлорида натрия и pH раствора.

9 Продолжительность и непрерывность испытаний

9.1 Продолжительность испытаний должна соответствовать требованиям нормативной документации на изделия или должна быть согласована между заказчиком и исполнителем.

Оптимальной продолжительностью испытаний является период времени, кратный 24 ч.

9.2 Испытание должно продолжаться непрерывно, если иное не указано в нормативной документации на изделия или не согласовано между заказчиком и исполнителем. Непрерывность испытаний предполагает, что камера соляного тумана остается закрытой и распылитель работает постоянно, за исключением кратковременных перерывов, необходимых для осмотра, перемещения или удаления образцов.

Примечание - Испытания должны быть спланированы таким образом, чтобы суммарная максимальная длительность таких перерывов не превышала 60 мин в сутки. Если длительность перерывов превышает 60 мин, это следует отметить в отчете испытаний. |

9.3 Если окончанием испытаний считается появление первых признаков коррозии, осмотр испытуемых образцов следует проводить с достаточной периодичностью. Образцы для таких испытаний не следует испытывать вместе с образцами, испытания которых проводят с заданной продолжительностью. Периодичность осмотра образцов в ходе испытаний определяется лабораторией, проводящей испытания, и указывается в протоколе испытаний.

10 Подготовка поверхности образцов к оценке результатов испытаний

После проведения испытаний образцы извлекают из камеры и в течение от 30 до 60 мин выдерживают на воздухе. После чего с образцов тщательно удаляют остатки распыленного раствора. Для этого образцы ополаскивают чистой проточной водой (температура воды не должна превышать 40°С) или погружают их в емкость с водой такой же температуры, а затем высушивают.

Образцы с покрытием на основе масла или со смазкой должны быть очищены ветошью и промыты органическим растворителем. |

Примечание - Более полное описание процедуры подготовки поверхности образцов к оценке результатов испытаний приведено в [1].

Приведенную в настоящем разделе процедуру подготовки поверхности образцов к оценке результатов испытаний применяют, если в нормативной документации на изделия не указано иное.

11 Оценка результатов испытаний

Если в нормативной документации на изделия, подвергаемые испытаниям, не указано иное, оценка результатов испытаний в соляном тумане может быть проведена по следующим показателям: a) состояние поверхности образцов после испытаний; b) состояние поверхности образцов после удаления продуктов коррозии; c) количество и распределение по поверхности коррозионных повреждений (точечная коррозия, трещины, раковины и т.п.); d) развитие коррозии от линии надреза покрытия; e) период времени до появления первых признаков коррозии; f) площадь коррозионных повреждений поверхности, защищаемой покрытием или смазкой; g) изменение массы образца; |

h) изменения микроструктуры металла; i) изменение механических свойств металла. Показатели оценки результатов испытаний выбирают в соответствии со следующими стандартами: - для изделий без покрытий и смазок - ГОСТ 9.908; - для изделий с металлическими покрытиями - ГОСТ 9.311; - для изделий с неметаллическими покрытиями на основе масел и восков - ГОСТ 9.054; - для изделий с неметаллическими покрытиями на основе лаков и красок - ГОСТ 9.401 и ГОСТ 9.407; - для изделий с композиционными покрытиями - ГОСТ 9.311, ГОСТ 9.054, 9.401 и ГОСТ 9.407, в зависимости от основы покрытия; |

- для резьбовых соединений с резьбовыми покрытиями и смазками - [2], ГОСТ 9.509. Критерии оценки результатов испытаний должны быть установлены в нормативной документации на изделия или согласованы между заказчиком и исполнителем. |

12 Протокол испытаний

12.1 Протокол испытаний должен содержать результаты испытаний образцов с оценкой результатов испытаний по соответствующим показателям.

12.2 В протоколе указывают результаты испытаний каждого образца и, если необходимо, средние результаты испытаний для комплекта образцов, приводят сведения о процедуре испытаний. Если требуется, к протоколу прикладывают фотографии образцов до и после испытаний.

Если в нормативной документации на изделия, подвергаемые испытаниям, не указано иное, в протоколе приводят следующие сведения: a) обозначение настоящего стандарта и метода испытаний; b) описание образцов (полное сечение изделия или сегменты); c) количество и размеры образцов, площадь испытуемой поверхности; d) наличие покрытия или смазки на поверхности образцов; характеристики материала покрытия или смазки; толщина слоя или удельная масса покрытия или смазки; наличие надреза покрытия, если применимо; e) описание процедуры подготовки образцов, включая способ очистки поверхности; способ нанесения покрытия; материал защитного покрытия кромок, если применимо; f) объем, занимаемый образцами (в процентах от общего объема камеры); g) тип и чистота используемых реактивов и воды; |

h) температура и продолжительность испытаний; i) средняя скорость осаждения соляного тумана; j) концентрация соли в собранном растворе или плотность раствора; k) pH подготовленного и собранного растворов; I) периодичность и результаты промежуточного осмотра образцов, число перестановок, если применимо; m) способ очистки образцов после испытаний (с указанием изменения массы образца при необходимости); |

n) любые отклонения от заданных условий испытаний, причина и продолжительность перерывов; o) контроль условий проведения испытаний; p) показатели оценки результатов испытаний; стандарты, устанавливающие указанные показатели; критерии оценки результатов испытаний. |

Приложение А

(справочное)

Пример конструкции камеры для образования соляного тумана

|

a - Вид прямо

|

b - Вид сбоку

1 - устройство для распыления соляного тумана; 2 - распылитель; 3 - крышка; 4 - камера; 5 - образец; 6 - подставка; 7 - сборник соляного тумана; 8 - поддон для отработанного соляного раствора; 9 - резервуар для увлажнения сжатого воздуха; 10 - источник подачи сжатого воздуха; 11 - регулятор давления; 12 - манометр; 13 - емкость с раствором; 14 - регулятор температуры; 15 - устройство для отведения отработанного тумана; 16 - патрубок для отведения воздуха; 17 - устройство для отведения отработанного соляного раствора; 18 - поддон для сбора соли; 19 - нагревательные элементы

Рисунок А.1 - Пример конструкции камеры соляного тумана с устройствами для отведения отработанного тумана и отработанного раствора

Приложение B

(обязательное)

Методика оценки коррозионной активности камеры соляного тумана

B.1 Цель проведения оценки

Целью проведения оценки коррозионной активности камеры соляного тумана является обеспечение воспроизводимости и сходимости результатов испытаний коррозионной стойкости образцов, проводимых в камерах соляного тумана в одной лаборатории или в аналогичных камерах в других лабораториях.

B.2 Проведение испытаний коррозионной стойкости контрольных образцов

B.2.1 Контрольные образцы

Для испытаний используют контрольные образцы в виде пластин размером 127,076,0

0,8 мм, изготовленных из холоднокатаного проката группы прочности К260В по ГОСТ 16523 из стали марки 08кп с практически бездефектной поверхностью и шероховатостью

![]() (0,8±0,3) мкм.

(0,8±0,3) мкм.

Примечание - При наличии на поверхности образцов дефектов (раковины, риски, продукты коррозии) ее необходимо обработать абразивной бумагой (зернистость Р80).

На поверхность образцов, не являющуюся испытуемой, наносят маркировку.

Перед испытаниями поверхность образцов очищают посредством обезжиривания в щелочном растворе при температуре 70°С±10°С в течение 10 мин, промывают под проточной водой (горячей, затем холодной), высушивают в сушильном шкафу при температуре 60°С±10°С, охлаждают до комнатной температуры, протирают безворсовой салфеткой, смоченной в этаноле, и высушивают на воздухе. Дальнейшие действия с образцами следует проводить в перчатках, не касаясь испытуемой поверхности образцов.

Размеры образцов определяют с точностью до 0,1 мм и рассчитывают площадь поверхности, подвергаемой воздействию соляного тумана при испытаниях с точностью до 0,01 м.

Образцы взвешивают на аналитических весах для определения массы каждого контрольного образца до испытаний с точностью до 0,0001 г.

Примечание - При необходимости подготовленные образцы хранят в эксикаторе по ГОСТ 9.909.

B.2.2 Расположение контрольных образцов в камере соляного тумана

Пространство камеры делят визуально на четыре части, охватывая все ее испытательное пространство. Четыре контрольных образца размещают в каждой части камеры на одном уровне по горизонтали, на разном расстоянии от распылительного устройства, под углом 25°±5° к вертикали.

Подставки для образцов должны быть из инертных материалов, например пластмассы.

B.2.3 Условия проведения испытаний

Условия проведения испытаний коррозионной стойкости контрольных образцов в камере соляного тумана приведены в таблице B.1.

Таблица B.1 - Условия проведения испытаний

Наименование показателя | Значение показателя для испытаний | ||

НСТ | КСТ | МКСТ | |

Температура в камере, °С | 35±1 | 35±1 | 50±1 |

Скорость осаждения соляного тумана, мл/ч | 1,5±0,5 | ||

Концентрация хлорида натрия в собранном растворе, г/л | 50±5 | ||

pH собранного раствора | от 6,5 до 7,2 | от 3,1 до 3,3 | от 3,1 до 3,3 |

Продолжительность испытаний, ч | 48 | 24 | 24 |

B.2.4 Определение изменения массы контрольного образца

По окончании испытаний контрольные образцы извлекают из камеры, промывают в проточной воде и ополаскивают дистиллированной водой. Затем образцы выдерживают при температуре от 20°С до 25°С в течение 10 мин в свежеприготовленном растворе, состоящем из 1000 мл соляной кислоты (по ГОСТ 3118, ч.д.а, плотностью 1,19 г/см), 10 г уротропина (по ГОСТ 1381) и 1000 мл дистиллированной воды. После этого образцы промывают в проточной воде, ополаскивают дистиллированной водой, высушивают в сушильном шкафу при температуре 60°С±10°С и охлаждают до комнатной температуры в эксикаторе.

После охлаждения образцов определяют массу каждого контрольного образца после испытаний с точностью до 0,0001 г. Затем рассчитывают изменение массы образца на единицу площади поверхности, подвергнутой воздействию соляного тумана, в г/м, по формуле

![]() , (В.1)

, (В.1)

где ![]() - изменение массы контрольного образца на единицу площади испытуемой поверхности, г/м

- изменение массы контрольного образца на единицу площади испытуемой поверхности, г/м;

![]() - масса контрольного образца до испытаний, г;

- масса контрольного образца до испытаний, г;

![]() - масса контрольного образца после испытаний, г;

- масса контрольного образца после испытаний, г;

![]() - площадь испытуемой поверхности контрольного образца, м

- площадь испытуемой поверхности контрольного образца, м.

B.2.5 Оценка коррозионной активности камеры соляного тумана

Коррозионная активность камеры соляного тумана считается удовлетворительной, если изменение массы на единицу площади испытуемой поверхности каждого контрольного образца составляет:

- (70±10) г/м - при испытании в нейтральном соляном тумане в течение 48 ч;

- (40±5) г/м - при испытании в кислом соляном тумане в течение 24 ч;

- (40±5) г/м - при испытании в кислом соляном тумане с двухлористой медью в течение 24 ч.

Приложение C

(обязательное)

Подготовка к испытаниям образцов с покрытиями

C.1 Подготовка поверхности образцов и нанесение покрытия

Если в нормативной документации на изделия, подвергаемые испытаниям, не указано иное, образцы должны быть подготовлены к испытаниям в соответствии со стандартами, устанавливающими показатели оценки результатов испытаний. При этом покрытие на образцы должно быть нанесено способом, применяемым для нанесения покрытия при производстве изделий. Допустимо нанесение неметаллических покрытий способом, отличным от способа, применяемого при производстве.

Если в нормативной документации на изделия, подвергаемые испытаниям, не указано иное, на обратную сторону и кромки образцов должно быть нанесено испытываемое покрытие способом, применяемым для покрытия изделий.

Если на обратную сторону и кромки образцов нанесено другое покрытие, его коррозионная стойкость должна быть выше, чем стойкость покрытия изделий, подвергаемых испытаниям.

C.2 Высушивание образцов с покрытиями

Образцы с нанесенным покрытием высушивают в соответствии с нормативной документацией на изделие.

C.3 Определение толщины покрытия

Толщину покрытия, нанесенного на образцы, определяют в микрометрах одним из неразрушающих методов.

C.4 Нанесение надрезов на покрытие на основе лаков и красок

На поверхность покрытия образцов наносят надрезы, как указано в ГОСТ 9.401, при этом расстояние между соседними надрезами и от надрезов до кромок образцов должно быть не менее 25 мм.

Надрезы должны быть прямолинейными и нанесены через всю толщину покрытия до поверхности образца.

Для нанесения надрезов используют подходящее приспособление с твердым наконечником. Если не установлено иное, форма профиля надрезов должна быть треугольной (угол заточки резца должен составлять от 36° до 38°), ширина незащищенной поверхности образца надрезов должна составлять от 0,2 до 0,5 мм.

Если в нормативной документации на изделия не указано иное, один надрез должен быть нанесен параллельно оси изделия, другой - перпендикулярно первому, но при этом не пересекать его.

Приспособление, применяемое для нанесения надрезов, должно обеспечивать равномерность профиля надреза по всей длине.

Приложение D

(обязательное)

Дополнительная информация для включения в протокол испытаний образцов с покрытиями и образцов резьбовых соединений со смазкой

Если в нормативной документации на изделия, подвергаемые испытаниям, не указано иное, в протоколе испытаний образцов с покрытиями и образцов резьбовых соединений со смазкой приводят следующие дополнительные сведения:

a) материал подложки и способ подготовки поверхности образцов для нанесения покрытия (С.1);

b) способ нанесения покрытия на подложку (С.1);

c) продолжительность и условия высушивания (на воздухе или в печи) и выдержки (если требуется) образцов перед испытанием (С.2);

d) количество слоев и толщина покрытия (С.3);

e) количество, расположение и форма профиля нанесенных надрезов (С.4);

f) способ подготовки поверхности резьбовых соединений перед нанесением смазки (приложение ДА).

Приложение ДА

(обязательное)

Подготовка к испытаниям образцов резьбовых соединений со смазкой

Смазку наносят на испытуемую поверхность образцов резьбового соединения, а также на кромки образцов, если в нормативной документации на изделия не указано иное.

Примечание - Более полное описание процедуры подготовки к испытаниям образцов резьбовых соединений со смазкой приведено в [2].

Приведенную в настоящем приложении процедуру подготовки к испытаниям образцов резьбовых соединений со смазкой применяют, если в нормативной документации на изделия не указано иное.

Приложение ДБ

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДБ.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ 9.401-91 | * | ISO 7253:1996 "Краски и лаки. Определение стойкости к нейтральному соляному туману" |

* Стандарт не гармонизирован. | ||

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта

Таблица ДВ.1

Структура настоящего стандарта | Структура международного стандарта ISO 9227 |

Раздел | Раздел |

1 | 1 |

2 | 2 |

3 | 3 |

3.1 | 3.1 |

- | 3.2 |

- | 3.2.1 |

- | 3.2.2 |

3.2 | 3.2.3 |

3.3 | 3.2.4 |

3.4 | 3.3 |

4 | 4 |

5 | 5 |

6 | 6 |

6.1 | 6.1 |

6.2 | 6.3 |

6.3 | 6.2 |

7 | 7 |

7.1 | 7.1, 7.3 |

7.2 | 7.2 |

7.3 | - |

7.4 | 7.4 |

7.5 | - |

8 | 8 |

9 | 9 |

9.1 | 9.1 |

9.2 | 9.2, 9.4 |

9.3 | 9.3 |

10 | 10 |

11 | 11 |

12 | 12 |

Приложение А | Приложение A |

Приложение B | Приложение B |

Приложение C | Приложение C |

Приложение D | Приложение D |

Приложение ДА | - |

Приложение ДБ | - |

Приложение ДВ | - |

Библиография

[1] | ГОСТ Р 9.907-2007 (ИСО 8407:1991) | Единая система защиты от коррозии и старения. Металлы, сплавы, покрытия металлические. Методы удаления продуктов коррозии после коррозионных испытаний |

[2] | ГОСТ Р ИСО 13678-2015 | Трубы обсадные, насосно-компрессорные, трубопроводные и элементы бурильных колонн, для нефтяной и газовой промышленности. Оценка и испытание резьбовых смазок |

УДК 621.643.2:620.193.272:006.354 | МКС 19.040 | |

Ключевые слова: трубы стальные, резьбовые соединения, камера соляного тумана, испытательная среда, условия испытаний, оценка результатов испытаний | ||

Электронный текст документа

и сверен по:

, 2018