ГОСТ 28231-89

(МЭK 68-2-47-82)

Группа Э29

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Основные методы испытаний на воздействие внешних факторов

Часть 2

ИСПЫТАНИЯ

Крепление элементов, аппаратуры и других изделий в процессе динамических испытаний, включая удар (Еа), многократные удары (Еb), вибрацию (Fc и Fd), линейное ускорение(Ga) и руководство

Basic environmental testing procedures. Part 2. Tests.

Mounting of components, equipment and other articles for dynamic tests including shock (Еа), bump (Еb), vibration (Fc and Fd) and steady-state acceleration (Ga) and guidance

МКС 19.040

31.020

ОКСТУ 6000, 6100, 6200, 6300

Дата введения 1990-03-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Постановлением Государственного комитета СССР по стандартам от 15.08.89 N 2564 введен в действие государственный стандарт СССР ГОСТ 28231-89, в качестве которого непосредственно применен стандарт Международной Электротехнической Комиссии МЭК 68-2-47-82*, с 01.03.90

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

2. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение отечественного нормативно-технического документа, на которые дана ссылка | Обозначение соответствующего стандарта | Приложение, в котором приведена ссылка |

ГОСТ 28203-89 | МЭК 68-2-6-82 | Приложение А |

3. Замечания к внедрению ГОСТ 28231-89.

Техническое содержание стандарта МЭК 68-2-47-82 "Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Крепление элементов, аппаратуры и других изделий в процессе динамических испытаний, включая удар (Еа), многократные удары (Еb), вибрацию (Fc и Fd), линейное ускорение (Ga) и руководство" принимают для использования и распространяют на изделия электронной техники народнохозяйственного назначения

4. ПЕРЕИЗДАНИЕ. Август 2006 г.

ПРЕДИСЛОВИЕ

1. Официальные решения или соглашения МЭК по техническим вопросам, подготовленные техническими комитетами, в которых представлены все заинтересованные национальные комитеты, выражают с возможной точностью международную согласованную точку зрения по рассматриваемым вопросам.

2. Эти решения представляют собой рекомендации для международного пользования и в этом виде принимаются национальными комитетами.

3. В целях содействия международной унификации МЭК выражает пожелание, чтобы все национальные комитеты приняли настоящий стандарт МЭК в качестве своих национальных стандартов, насколько это позволяют условия каждой страны. Любое расхождение с этим стандартом МЭК должно быть четко указано в соответствующих национальных стандартах.

ВВЕДЕНИЕ

Стандарт МЭК 68-2-47-82 подготовлен Подкомитетом 50А "Испытания на удар и вибрацию" Технического комитета МЭК 50 "Испытания на воздействие внешних факторов".

Решение начать работу над данным стандартом было принято на совещании в Мюнхене в 1973 г. Первый проект обсуждался в Гааге в 1975 г. В результате решений этого совещания национальным комитетам в январе 1977 г. был разослан на утверждение по Правилу шести месяцев проект, Документ 50А (Центральное бюро) 141. За издание стандарта голосовали национальные комитеты следующих стран:

Австралии

Австрии

Арабской Республики Египет

Бельгии

Великобритании

Венгрии

Дании

Испании

Канады

Нидерландов

Норвегии

Польши

Союза Советских Социалистических Республик

Соединенных Штатов Америки

Турции

Федеративной Республики Германии

Финляндии

Франции

Чехословакии

Швейцарии

Швеции

Южно-Африканской Республики

Другие Публикации МЭК, на которые имеются ссылки в этом стандарте:

МЭК 68-2-6 "Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Fc: Вибрация (синусоидальная)".

1. ЦЕЛЬ

Определить стандартные методы крепления элементов, аппаратуры и других изделий для таких динамических испытаний, как удар (Еа), многократные удары (Еb), вибрация (Fc и Fd) и линейное ускорение (Ga).

2. ВВОДНАЯ ЧАСТЬ

Сведения и требования, которые указаны в настоящем стандарте, предназначены для элементов, аппаратуры и других изделий (далее - образцов), когда они подвергаются воздействию таких испытаний, как Еа - удар; Еb - многократные удары; Fc - вибрация синусоидальная; Fd - случайная вибрация и Ga - линейное ускорение.

В любом случае образцы типа "элемент" должны быть закреплены согласно требованиям соответствующей нормативно-технической документации (НТД). Если они отсутствуют, то применяют методы крепления, приведенные в настоящем стандарте.

Образцы типа "аппаратура" должны быть закреплены обычными средствами крепления, если иное не оговорено в соответствующей НТД.

Прежде чем решить вопрос о методе крепления, следует выяснить, являются ли испытываемые образцы аппаратурой или элементом, а затем провести соответствующее испытание. Если это сделать невозможно, например, изделие в упаковке, то требования настоящего стандарта должны предъявляться к упаковкам, а не к их содержимому.

Общее руководство предназначено как для разработчика соответствующей НТД, так и для инженера-испытателя.

3. ОБЩИЕ ПОЛОЖЕНИЯ

В соответствующей НТД должно быть указано, является ли важным воздействие силы тяжести. Если это важно, образец должен быть закреплен таким образом, чтобы сила тяжести действовала в том направлении, в каком она действует в процессе практического использования образца. Если воздействие силы тяжести не имеет значения, то образец может быть закреплен в любом положении.

В соответствующей НТД также должны быть приведены параметры, указанные ниже, если они оказывают влияние на результаты испытания:

а) интервал температур, при которых следует испытывать образец (например увеличение температуры вблизи стола виброгенератора может оказаться неприемлемым для некоторых видов образцов);

б) максимальный уровень магнитных помех, которые могут воздействовать на образец и (или) ориентация образца в отношении направления магнитного поля (например, в непосредственной близости от электродинамического вибрационного генератора).

4. КРЕПЛЕНИЕ ЭЛЕМЕНТОВ

Методы крепления должны быть указаны в соответствующей НТД.

Если методы крепления не указаны, но вполне ясны из конструкции (см. рис.1), этот метод и должен быть использован. Если метод крепления неясен, то он должен быть выбран (там, где это возможно) в соответствии с рис.2, 3 или 4 с учетом того, является ли целью испытания динамически нагрузить выводы и (или) корпус или определить прочность конструкции.

Если образец испытывают с дополнительно закрепленными выводами, последние должны быть закреплены таким образом, чтобы образец испытывался в условиях, аналогичных условиям эксплуатации.

В любом случае образцы должны быть прикреплены к жесткому крепежному приспособлению или непосредственно к крепежной поверхности испытательной установки.

5. КРЕПЛЕНИЕ АППАРАТУРЫ И ДРУГИХ ИЗДЕЛИЙ

Образцы должны быть механически соединены с крепежной поверхностью испытательной установки непосредственно или с помощью жесткого крепежного приспособления, как указано в соответствующей НТД.

Если имеются обычные средства крепления, то в соответствующей НТД должно быть указано, следует ли их использовать.

Следует избегать применения дополнительных скоб или крепежных планок. Любые дополнительные соединения: кабели, трубы и т.д. должны быть уложены таким образом, чтобы они имели такое же влияние на перемещение и массу, какие бывают в обычных условиях эксплуатации. Для того чтобы это обеспечить может потребоваться крепление кабелей, труб и т.д. к крепежному приспособлению.

Образцы, которые используют с амортизаторами, как правило, следует испытывать вместе с ними. Если практически невозможно испытывать изделие вместе с амортизаторами, изделия испытывают без них при другой степени жесткости согласно требованиям соответствующей НТД.

В соответствующей НТД может быть указано дополнительное испытание образца при снятых или заблокированных внешних амортизаторах, для того чтобы иметь гарантию в том, что образец имеет минимальную структурную устойчивость к механическим нагрузкам. В этом случае степень жесткости следует указывать в соответствующей НТД.

6. СВЕДЕНИЯ, КОТОРЫЕ СЛЕДУЕТ УКАЗЫВАТЬ В СООТВЕТСТВУЮЩЕЙ НТД

Если указанное испытание включено в соответствующую НТД, то при необходимости в ней должны быть приведены следующие данные:

Номер раздела | ||||

а) воздействие силы тяжести | 3 | |||

b) максимальная или минимальная температура | 3 | |||

с) максимальные магнитные помехи | 3 | |||

d) крепление элементов | 4 | |||

е) крепление аппаратуры | 5 | |||

ПРИЛОЖЕНИЕ А

Рекомендуемое

РУКОВОДСТВО

А1. Элементы

Если целью испытания является определение степени пригодности элементов для работы в обычных условиях эксплуатации, то в соответствующей НТД следует предусматривать крепление элементов при испытании таким образом, чтобы оно было идентичным креплению в условиях эксплуатации. Не следует придавать особое значение тому, что изделия, масса которых превышает указанную в соответствующей НТД, требуют крепления корпуса во время испытания так же, как и во время функционирования в условиях эксплуатации.

Важным является то обстоятельство, что способ крепления должен соответствовать требованиям изготовителя. Способы крепления, указанные на рис.1-4, допускается использовать только в том случае, когда требования изготовителя отсутствуют.

Некоторые элементы, имеющие специфическую геометрическую форму, например диски, сферы, шарообразные элементы, а также элементы, которые требуют специфических средств крепления, на рисунках не указаны. Для этих изделий в соответствующей НТД должны содержаться подробные сведения в отношении их способа крепления.

Если у образца имеется несколько способов крепления, все они должны быть приняты во внимание. Рекомендуется использовать новый образец для каждого испытания.

Какой бы метод крепления ни был рекомендован или выбран, важно чтобы соединение с крепежным приспособлением или испытываемой установкой было жестким. Это может быть достигнуто посредством использования скоб, пайки, врезки или приклеивания корпуса образца и (или) его выводов. Печатные платы обычного размера, к которым крепятся элементы, обычно не обеспечивают достаточной жесткости при испытании, и не всегда удается обеспечить требования испытаний. Кроме того, воспроизводимость испытания может быть ухудшена. На отдельных участках печатной платы можно обеспечить требования испытания при условии, что будут учтены ее динамические характеристики.

Когда необходимо провести испытание на проверку конструктивной прочности, способ крепления, как правило, не совпадает со способом крепления, который используют при эксплуатации образца. Следует обратить внимание на то, чтобы динамические нагрузки передавались во внутреннюю структуру образца. Это следует обеспечить посредством крепления образца как за корпус, так и за выводы.

При конструировании крепежного приспособления для испытаний на высокие ударные нагрузки или при испытании на воздействие вибрации на высоких частотах необходимо принять меры по устранению резонансов в рекомендуемом для испытания диапазоне частот. Кроме того, может оказаться необходимым считаться со скоростью звука в материале. Необходимо предусмотреть, насколько возможно, чтобы путь распространения звука был гораздо меньше четверти длины волны. Приспособления для крепления образцов больших размеров или для одновременного испытания нескольких образцов требуют специального рассмотрения, однако общие принципы, данные для крепления аппаратуры, могут быть приемлемы и в этом случае (см. п.A3).

Если необходимо испытать образец на прочность выводов после проведения динамических испытаний, выводы не должны быть согнуты после проведения динамических испытаний или смещены относительно корпуса. Если этого избежать невозможно, то в соответствующей НТД следует предусматривать использование отдельных элементов для каждого испытания.

А2. Аппаратура и другие изделия

При выборе способов крепления образцов необходимо, чтобы образец был закреплен так, как это обычно делают в условиях эксплуатации. Например образец, который обычно крепят только за переднюю панель, должен так же крепиться во время испытания.

В тех случаях, когда имеются обычные приспособления для крепления и настоятельно рекомендуется их применение, следует это сделать, так как более точно имитируются условия эксплуатации. Следует иметь в виду, что точки крепления, которые используют при проведении соответствующих испытаний, являются точками крепления крепежного приспособления, а не образца.

Если обычные приспособления для крепления отсутствуют, то может быть использовано любое приспособление, сконструированное таким образом, чтобы отвечать требованиям соответствующего испытания.

Образцы, применяемые с амортизаторами, допускается испытывать без последних, например, когда образец закреплен с другими образцами на общей системе крепления или когда динамические характеристики амортизаторов непостоянны (например зависят от температуры). В этом случае уровень испытания следует изменить. Этот уровень следует определить, исходя из характеристик передачи вибрации для амортизаторов в направлении каждой оси образца; исключение составляет испытание на воздействие линейного ускорения. Если известно, что жесткость испытания изменяется в зависимости от направления приложения воздействующих нагрузок, это также следует учитывать.

Если характеристики передачи вибрации для амортизаторов отсутствуют, новые степени жесткости следует выбирать произвольно, при этом желательно их уровни согласовывать между заказчиком и изготовителем. В случае испытания на воздействие синусоидальной вибрации некоторые обобщенные кривые характеристик передачи вибрации указаны в п.А5.1 приложения А МЭК 68-2-6 (ГОСТ 28203).

При испытании на воздействие линейного ускорения следует иметь в виду то обстоятельство, что при некоторых условиях в процессе испытания может быть опасность срыва образца, если образец испытывают на амортизаторах; использование планок или скоб в этом случае совершенно необходимо.

A3. Крепежное приспособление

Приспособления для крепления при испытании необходимы для закрепления образцов и их ориентации во время проведения испытания. Поэтому важно выявить возможные проблемы, связанные с конструкцией крепежных приспособлений, которые могут повлиять на соблюдение требований испытания и на обеспечение воспроизводимости результатов испытания.

Основной целью приспособления для крепления при испытании является точная передача воздействующих нагрузок от испытательной установки к испытуемому образцу, а также обеспечение соответствия техническим требованиям испытания в точках крепления образца.

Конструкция крепежного приспособления при испытании определяется размерами и массой образца, требуемой степенью жесткости испытания, а также техническими возможностями испытательной установки. Последние два параметра зависят от рассматриваемого испытания.

А3.1. Испытание на воздействие удара и многократных ударов

Общую массу и максимальную степень жесткости для испытательной установки обычно задает изготовитель. Для данной массы образца конструкция приспособления для крепления легко может быть упрощена, если возможности испытательной установки гораздо выше необходимого уровня, так как приспособления для крепления могут быть более тяжелыми и менее сложными.

Однако даже в этом случае необходимо рассмотреть и принять во внимание жесткость и размеры крепежного приспособления (см. п.А3.4).

А3.2. Вибрация

Основным параметром, определяющим общую массу образца и его крепежного приспособления, является выталкивающая сила виброгенератора. Она обычно задается изготовителем. В отношении требуемых степеней жесткости основными параметрами являются частотный диапазон и амплитуда перемещения и (или) ускорения. Однако большая выталкивающая сила и широкий частотный диапазон являются обычно несовместимыми параметрами в отношении возможности испытательной установки. Следовательно, в отличие от испытания на воздействие удара и многократных ударов, при испытании на воздействие вибрации может оказаться целесообразным использование самого мощного виброгенератора, имеющегося в наличии. При испытании на воздействие вибрации применяют крепежное приспособление обычно более сложное по конструкции по сравнению с другими видами механических испытаний; кроме того, требуется большой практический опыт для получения удовлетворительных результатов испытания. Следует иметь в виду тот факт, что частотная характеристика вибрационного генератора может очень измениться при креплении к нему образца и крепежных приспособлений.

Некоторые вопросы, касающиеся конструкции крепежных приспособлений, рассмотрены в пп.А3.4 и А3.5.

А3.3. Линейное ускорение

При этом испытании крепежное приспособление наиболее простое, так как ускорение воздействует постепенно и динамическими характеристиками крепежного приспособления и испытательного образца можно пренебречь. Таким образом, крепежное приспособление должно быть в достаточной степени жестким, чтобы выдержать статические напряжения, и достаточно универсальным для фиксации образца в требуемом положении. Следует иметь в виду, что изготовитель обычно оговаривает максимальную силу испытательной установки.

Необходимо обратить внимание на трудности, которые могут иметь место при испытании элементов на высоких уровнях ускорения, особенно выше 10000 м/с.

А3.4. Выбор материала

При конструировании крепежного приспособления выбор материала в основном определяется массой материала и его жесткостью. Некоторые требования в отношении ограничения массы были уже рассмотрены применительно к каждому испытанию. Жесткость, которая очень существенна только при учете динамических характеристик, может вызывать серьезные ограничения при конструировании крепежного приспособления.

Жесткость материала является функцией его физических свойств и зависит от диапазона используемых материалов, а именно: от металлов до пластиков. Для данного материала жесткость изменяется в зависимости от размеров, средств крепления (например балка, закрепленная с одной или двух сторон) и в меньшей степени от способа конструирования. Некоторые материалы имеют более выгодное соотношение жесткость/масса. Это дает возможность изготовления более жесткого крепления для одной и той же массы, что всегда более желательно в большинстве практических случаев.

Другой характеристикой материала является его способность гасить вибрацию (демпфирование), что также является функцией свойств материала. Например коэффициент демпфирования алюминия в четыре раза больше, чем стали. Демпфирование оказывает некоторое влияние только на характеристики крепления при вибрации. Основной целью конструирования крепежного приспособления является обеспечение отсутствия резонансов в рассматриваемом диапазоне частот. Если этого достичь невозможно, то нарушается точность передачи вибрации от испытательной установки к испытуемому изделию. Степень нарушения точности передачи вибрации непосредственно связана с демпфированием. В конечном итоге следует иметь в виду, что демпфирование большинства металлов, изменяясь в зависимости от вида металла, имеет относительно небольшое влияние на общую характеристику крепежного приспособления, но при некоторых обстоятельствах этот фактор должен быть принят во внимание.

Еще одним важным параметром, особенно при испытании на воздействие удара с крутым нарастанием фронта ударного импульса или при испытании на воздействие вибрации на высоких частотах, является скорость звука в выбранном материале. Путь распространения звуковой волны в крепежном материале между точкой крепления и виброгенератором, по возможности, должен быть меньше четверти длины волны. Для расчета длины волны необходимо принять во внимание направление воздействия вибрации, имеющей место при самой низкой скорости звука. Обычно в этом случае имеет место воздействие вибрации в поперечном направлении.

Пример. Крепежное приспособление из алюминия для испытания при частоте до 2000 Гц.

Скорость звука в алюминии:

6300 м/с - для продольных волн;

3200 м/с - для поперечных волн.

Длину волны в метрах вычисляют по формуле

![]() .

.

Максимальный путь распространения звука () в метрах вычисляют по формуле

![]() .

.

Крепежное приспособление необязательно должно быть изготовлено только из одного материала. Иногда может оказаться необходимым по различным причинам (например электрическая или тепловая изоляция, увеличение демпфирования) использовать крепежное приспособление, изготовленное из комбинации материалов, таких как металл и пластмасса или из металла и керамики.

А3.5. Способ конструирования

Используются различные способы конструирования крепежных приспособлений. Они включают в себя использование резьбовых соединений, клепочных, сварных соединений, литья, применение различных клеящих веществ и т.д. Выбор способа конструирования крепежного приспособления определяется теми трудностями, которые могут иметь место при удовлетворении требований испытания, используемого материала и т.д. Используемое крепежное приспособление должно быть как можно проще, например наиболее удачным вариантом являются монолитные блоки. Следует отметить, что болтовые соединения не обеспечивают необходимую жесткость по сравнению с другими видами конструкций крепежных приспособлений. Этот фактор становится особенно важным при конструировании крепежных приспособлений больших размеров и (или) воздействии высоких частот.

Все соединяющие поверхности должны быть, по возможности, плоскими, для того чтобы обеспечить надежный механический контакт. Кроме того, следует использовать максимальное количество отверстий на поверхности крепежного приспособления, что определяется размером крепежного приспособления.

Следует отдать предпочтение таким конструкциям крепежных приспособлений, которые могут быть использованы многократно и для различного вида образцов. При использовании отверстий с резьбой и таких материалов, у которых может иметь место излишний износ, рекомендуется применение стальных вставок. При применении стальных вставок следует обратить внимание на их надлежащую заделку и на тот факт, чтобы их применение не ухудшало механических свойств крепежного соединения. При использовании болтовых соединений последние должны иметь высокую механическую прочность на растяжение.

При креплении образца к крепежному приспособлению не должна возникать деформация как образца, так и крепления. Если это имеет место, то этот фактор указывает на недостаточную жесткость крепления и на то, что может иметь место неправильное воздействие уровней испытания на точки крепления испытываемого образца.

Все болтовые соединения должны быть, по возможности, затянуты до максимально допустимого значения крутящего момента. Если коэффициент демпфирования является значительным, необходимо учитывать, что внутреннее демпфирование болтового или клепочного соединения гораздо больше, чем внутреннее демпфирование сварного соединения.

А4. Балансирование

Балансирование обычно является чрезвычайно важным при испытании на воздействие вибрации и линейного ускорения, но в некоторых случаях может быть рассмотрено и при испытании на воздействие удара и многократных ударов.

А4.1. Вибрация

При испытании на воздействие вибрации необходимо предусмотреть, чтобы центр тяжести крепежного приспособления при закрепленных на нем образцах, которые должны находиться на нем как можно ниже, находился на линии, проходящей через центр тяжести подвижного элемента виброгенератора и был бы также перпендикулярен к поверхности элемента. В некоторых случаях не всегда можно дать гарантию того, что центр тяжести образца и крепежного приспособления совпадает с осью возбуждения вибрационного генератора. Это приводит к появлению изгибных видов колебаний, стоячим волнам вследствие их прохождения и сталкивания по крепежному приспособлению, что ограничивает используемый диапазон частот и не дает возможности удовлетворить требованиям испытания в точках крепления испытываемого образца. Следовательно, может появиться необходимость балансировки, хотя ее использование является нежелательным и может быть оправдано в исключительных случаях. По мере увеличения частоты образец и, возможно, крепежное приспособление могут резонировать, и если это явление имеет место, то наблюдается относительное смещение "динамического центра тяжести", причем это смещение непрерывно движется. Такое состояние становится особенно критическим, если была проведена балансировка. Таким образом, из такой ситуации в настоящее время практически нет выхода. В определенных пределах это явление может быть допустимым, но если оно нежелательно, то необходимо использовать вибрационный генератор больших размеров или большой мощности при условии соблюдения требований соответствующей НТД на испытания.

Очень часто с вибрационным генератором используют скользящие столы, особенно в том случае, когда образец чувствителен к положению центра тяжести и требуется сложное крепежное приспособление.

А4.2. Линейное ускорение

При испытании на воздействие линейного ускорения обычно используют центрифугу. В этом случае важно сбалансировать образец и крепление по отношению к испытательной установке как в статическом, так и в динамическом состоянии для предотвращения разрушения подшипников центрифуги. Изготовитель обычно оговаривает допустимый уровень разбаланса.

А5. Положение акселерометров

Конструкция крепежного приспособления должна предусматривать возможность крепления акселерометров в тех положениях, которые требуются для испытания. Крепление акселерометров может быть проведено различными способами, рекомендуемыми обычно изготовителем акселерометров, и может включать использование резьбовых соединений, применение специальных клеев и т.д. В некоторых случаях может оказаться целесообразным при испытании на воздействие вибрации использование дополнительного акселерометра для исследования динамической характеристики крепежного приспособления.

А6. Проверка характеристик крепежного приспособления

Прежде чем приступить к испытанию на воздействие вибрации, необходимо проверить, соблюдаются ли требования испытания в заданных точках в случае, когда крепежное приспособление не нагружено, нагружено моделью образца или нагружено реальным образцом. В последнем случае может быть рекомендована проверка характеристики крепежного приспособления при уровне вибрации меньшем, чем уровень испытания.

Может оказаться уместным проведение вышеуказанной проверки и для других динамических испытаний, приведенных в настоящем стандарте.

А7. Большие и (или) сложные образцы

Определить термины "большой" и "сложный" чаще всего трудно. Крепежное приспособление, изготовленное для единичного образца аппаратуры, может оказаться слишком большим для испытательной лаборатории, предназначенной для испытания элементов. Однако это не тот случай, который рассматривается в данном разделе стандарта. Термин "большой" предназначен для определения сочетания "образец-крепление", которое в лаборатории, занимающейся испытанием аппаратуры, вызывает трудности при установке и вследствие большой массы (образец-крепление), физических размеров, сложности крепления или указанного частотного диапазона и требует решения, осуществить которое не позволяет современное состояние техники.

Случаи использования таких креплений неизбежны. Может оказаться, что требования испытания не могут быть выполнены при применении обычных средств из-за резонансных явлений в образце и креплении, при этом образец оказывается вне контроля. После тщательного изучения другой испытательной техники, включая использование параллельной работы вибрационных генераторов, решено было сделать ссылку в тексте методики испытания на то, какие меры необходимо предпринять. Обычно методика испытания в таких случаях требует, чтобы все полученные значения различных параметров были зарегистрированы и соответственно согласованы между заказчиком и изготовителем.

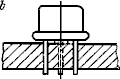

Примеры обычных средств крепления

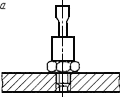

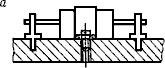

Вид крепления | Наименование элемента |

| Элементы, снабженные обычными средствами крепления, например диоды, электролитические конденсаторы, выпрямители, переключатели, соединители, реле, трансформаторы, мощные транзисторы |

| |

|

Рис.1

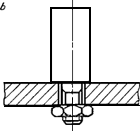

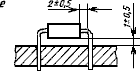

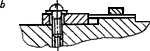

Примеры крепления элементов только за выводы

Вид крепления | Наименование элемента |

| Элементы, такие как транзисторы, интегральные схемы, реле и другие, у которых расстояние до крепления ограничено конструкцией |

| |

| Резисторы, конденсаторы |

| Резисторы, конденсаторы, катушки индуктивности, диод |

| Резисторы, конденсаторы, катушки индуктивности, диоды, транзисторы. |

|

Рис.2

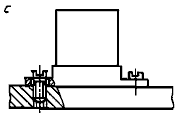

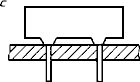

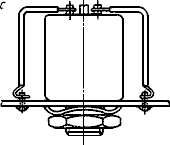

Примеры крепления элементов только за корпус

Вид крепления | Наименование элемента |

| Трубчатые элементы с хрупким покрытием, например мощные резисторы |

| Транзисторы, диоды |

| Интегральные схемы |

Рис.3

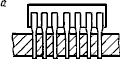

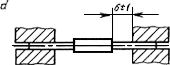

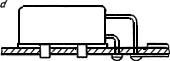

Примеры крепления элементов за корпус и выводы

Вид крепления | Наименование элемента |

| Конденсаторы, реле. Дополнительное крепление корпуса, например, с помощью скобы, обусловленное весом или жесткостью образца |

| Транзисторы, закрепленные на радиаторе |

| Транзисторы, дроссели |

| Реле |

Рис.4

Электронный текст документа

и сверен по:

, 2006