ГОСТ 28235-89

(МЭК 68-2-54-85)

Группа Э29

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Основные методы испытаний на воздействие внешних факторов

Часть 2

ИСПЫТАНИЯ

Испытание Та: Пайка. Испытание на паяемость методом баланса смачивания

Basic environmental testing procedures. Part 2. Tests. Test Та: Soldering. Solderability testing by the wetting balance method

МКС 19.040

31.020

ОКСТУ 6000, 6100, 6200, 6300

Дата введения 1990-03-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Постановлением Государственного комитета СССР по стандартам от 15.08.89 N 2565 введен в действие государственный стандарт СССР ГОСТ 28235-89, в качестве которого непосредственно применен стандарт Международной Электротехнической Комиссии МЭК 68-2-54-85*, с 01.03.90

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

2. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение отечественного нормативно-технического документа, на который дана ссылка | Обозначение соответствующего стандарта | Раздел, подраздел, пункт, в котором приведена ссылка |

ГОСТ 28211-89 | МЭК 68-2-20-79 | Разд.4, пп.5.1, 5.2, 6.3 |

3. Замечания к внедрению ГОСТ 28235-89

Техническое содержание стандарта МЭК 68-2-54-85 "Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Та. Пайка. Испытание на паяемость методом баланса смачивания" принимают для использования и распространяют на изделия электронной техники народнохозяйственного назначения

4. ПЕРЕИЗДАНИЕ. Октябрь 2006 г.

ПРЕДИСЛОВИЕ

1. Официальные решения или соглашения МЭК по техническим вопросам, подготовленные техническими комитетами, в которых представлены все заинтересованные национальные комитеты, выражают с возможной точностью международную согласованную точку зрения по рассматриваемым вопросам.

2. Эти решения представляют рекомендации для международного пользования и в этом виде принимаются национальными комитетами.

3. В целях содействия международной унификации МЭК выражает пожелания, чтобы все национальные комитеты приняли настоящий стандарт МЭК в качестве своих национальных стандартов, насколько это позволяют условия каждой страны.

Любое расхождение с этим стандартом МЭК должно быть четко указано в соответствующих национальных стандартах.

ВВЕДЕНИЕ

Стандарт МЭК 68-2-54-85 подготовлен Подкомитетом 50С "Разные испытания" Технического комитета МЭК 50 "Испытания на воздействие внешних факторов".

Он составляет дополнение к четвертому изданию (1979) МЭК 68-2-20-79 "Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Т: Пайка".

Содержание данного стандарта основано на следующих документах:

Документ по Правилу шести месяцев | Отчет о голосовании |

50С (Центральное бюро) 31 | 50С (Центральное бюро) 37 |

Более подробная информация может быть найдена в Отчете о голосовании, указанном выше.

1. ЦЕЛЬ

Определить паяемости выводов изделий любой формы. Данный метод особенно применим для контрольных испытаний, а также для испытаний изделий, которые не могут быть количественно оценены другими методами.

2. ОБЩЕЕ ОПИСАНИЕ ИСПЫТАНИЯ

Образец подвешивают на чувствительный механический балансир (типичная пружинная система) и погружают перпендикулярно на заданную глубину в ванну с расплавленным припоем, температура которого контролируется. Результирующий вектор вертикальных сил баланса и поверхностного натяжения, действующих на погруженный образец, определяют с помощью датчика и преобразуют в сигнал, который непрерывно регистрируется как функция времени на самописце с высокой скоростью. Полученную кривую необходимо сравнить с кривой, полученной от идеально смоченного образца такого же типа и размеров.

Применяют два метода испытаний:

стационарный, предназначенный для изучения паяемости определенного участка на образце. Указанный метод стандартизован в данном документе;

метод развертки, предназначенный для изучения паяемости поверхности образца. Стандартизация этого метода находится в стадии рассмотрения.

3. ОПИСАНИЕ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ

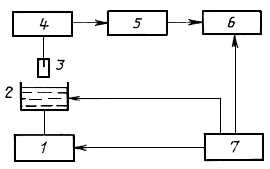

Блок-схема для испытания

1 - устройство для подъема ванны; 2 - паяльная ванна; 3 - образец; 4 - устройство балансировки и преобразования сигнала; 5 - формирователь сигнала; 6 - самописец; 7 - пульт управления

Рис.1

Допускаются и другие системы, способные измерять вертикальные силы, действующие на образец, если они обладают характеристиками, указанными в приложении А.

4. ПОДГОТОВКА ОБРАЗЦОВ

Следует соблюдать меры предосторожности, чтобы воспрепятствовать загрязнению поверхности испытываемого образца, в частности, пальцами рук при его подготовке. Если предусмотрено в соответствующей НТД, образец может быть очищен погружением в нейтральный органический растворитель при температуре лаборатории; другие способы очистки не допускаются. Ускоренное старение, если требуется, следует проводить в соответствии с п.4.5 МЭК 68-2-20 (п.4.5 ГОСТ 28211).

5. УСЛОВИЯ ИСПЫТАНИЯ

5.1. Припой

Следует использовать припой, указанный в МЭК 68-2-20, приложение В (ГОСТ 28211, приложение В).

5.2. Флюс

Состав флюса должен соответствовать одному из составов, приведенных в МЭК 68-2-20, приложение С (ГОСТ 28211, приложение С).

5.3. Методика

После закрепления образца в держателе часть указанной поверхности образца должна быть погружена во флюс при температуре лаборатории. В течение 1-5 с избыток флюса стекает благодаря установке образца в вертикальное положение на чистую фильтровальную бумагу.

Температура припоя до испытания должна быть (235±3)°С. Затем образец закрепляют вертикально так, чтобы его нижний край находился на расстоянии (20±5) мм над ванной в течение (30±15) с для испарения большей части растворителя из флюса перед началом испытания. Во время процесса сушки устройство, удерживающее образец, и самописец должны быть установлены в нулевое положение, непосредственно перед началом испытания поверхность припоя в ванне очищают лопаткой из материала с низкой теплопроводностью для удаления окислов.

Затем образец погружают на указанную глубину в расплавленный припой со скоростью (20±5) мм/с и выдерживают в припое указанное время, после чего образец с той же скоростью извлекают. Когда образец находится в погруженном положении неподвижно, на рабочей части самописца получают запись силы как функции времени.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ

6.1. Вид кривой самописца

Кривая может быть представлена в двух видах, единственным различием которых является полярность значений силы.

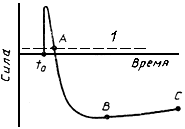

На рис.2 силы, направленные вверх (несмачивание), представлены как положительные, а силы, направленные вниз (смачивание), - как отрицательные. Обычно сила в точке равна силе в точке

, что указывает на стабильность условий смачивания. Если сила смачивания в точке

меньше, чем в точке

, наблюдается нестабильность смачивания (см. п.В6.1.3 приложения В).

1 - линия действия выталкивающей силы

Рис.2

6.2. Характерные точки

6.2.1. Время - время первичного контакта образца с поверхностью припоя, когда сила равна 0.

6.2.2. Точка характеризует момент, когда сила, действующая на образец, равна рассчитанной выталкивающей силе. При расчете выталкивающей силы за глубину погружения принимают глубину ниже уровня припоя. Все силы измеряют относительно горизонтальной линии, проходящей через точку

.

6.2.3. Точка характеризует максимальное значение результирующей силы, направленной вниз, достигнутой в течение указанного периода погружения.

6.2.4. Точка - точка в конце указанного периода погружения. Силы в точках

и

могут иметь одинаковое значение для одного и того же образца (см. п.В6.1.3 приложения В).

6.2.5. Расшифровка записи кривой, соответствующей извлечению образца, не рассматривается в стационарном методе.

6.3. Эталонная сила смачивания

Для получения практического эталона, с которым необходимо сравнивать экспериментальные результаты, для каждого вида испытываемых образцов должна быть выполнена следующая процедура.

Образец берут из партии испытываемых образцов и предварительно облуживают в оптимальных условиях, при этом используется активированный флюс, состав которого указан в СТ МЭК 68-2-20 (ГОСТ 28211). Облуживание можно производить на установке для испытания методом баланса смачивания в тех же условиях, которые используются для испытания на смачивание. Процедуру облуживания следует повторять на том же самом образце до тех пор, пока не будет достигнуто максимальное значение силы. Эта максимальная сила и будет эталонной силой смачивания.

Для исследования способности к пайке данного материала эталонную силу смачивания можно сравнить с теоретической силой смачивания, полученной вычислением, исходя из соответствующей константы поверхностного натяжения и плотности припоя при условии "идеального" смачивания.

Теоретическую силу смачивания () в миллиньютонах рассчитывают по формуле

![]() , (1)

, (1)

где - периметр погруженной части образца, мм;

- объем погруженной части образца, мм

.

Примечание. Формула действительна только в том случае, если поперечное сечение образца вблизи мениска постоянно по всей длине образца. Константа 0,4 Н/м применима только к условиям, приведенным для испытания. Она зависит только от сплава, температуры и флюса (см. приложение В, п.В6.2).

6.4. Требования к испытанию

Требования к паяемости должны быть выражены одним или несколькими параметрами:

для начала смачивания - максимальным значением для временного интервала ();

для распространения смачивания - минимальным значением силы в процентах от эталонной силы смачивания после указанного времени;

для стабильности смачивания - минимальным значением дроби:

![]() .

.

7. СВЕДЕНИЯ, КОТОРЫЕ СЛЕДУЕТ УКАЗЫВАТЬ В СООТВЕТСТВУЮЩЕЙ НТД

Если испытание на паяемость методом баланса смачивания включено в соответствующую НТД, то в ней должны быть приведены следующие сведения:

Номер раздела, пункта | |

а) требуется ли обезжиривание | 4 |

б) метод старения (если требуется) | 4 |

в) тип используемого флюса | 5.2 |

г) часть образца, подлежащая испытанию | 5.3 |

д) глубина погружения | 5.3 |

е) длительность погружения | 5.3 |

ж) параметры, измеряемые на основе кривой смачивания | 6.4 |

з) допустимые значения измеряемых параметров | 6.4 |

ПРИЛОЖЕНИЕ А

Рекомендуемое

ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ

При составлении соответствующей НТД все оборудование, включая самописец, считают единым узлом оборудования, имеющим следующие характеристики.

А1. Время срабатывания записывающего устройства самописца должно быть таким, чтобы возвращение к 0 при снятии максимальной нагрузки осуществлялось в течение 0,3 с с переотклонением не более 1% соответствующего максимального значения.

А2. Система измерительных приборов должна иметь ряд настроек чувствительности. В диапазоне наибольшей чувствительности максимальное отклонение от центра следует достигать посредством подвешивания гирьки массой, не превышающей 200 мг, к держателю образца.

A3. Скорость движения ленты должна быть не менее 10 мм/с.

А4. Электрические и механические помехи, регистрируемые на кривой, не должны превышать 0,04 мН.

А5. Отклонение записывающего устройства должно быть прямо пропорционально силе, измеряемой по всей шкале, с точностью более 95%.

А6. Жесткость пружины механического балансира должна быть такой, чтобы нагрузка 10 мН вызывала вертикальное смещение подвеса образца не более, чем на 0,1 мм.

А7. Размеры паяльной ванны должны быть такими, чтобы любая часть образца находилась не менее чем в 15 мм от стенки, а глубина ванны должна быть не менее 15 мм.

А8. Температура ванны должна быть (235±3)°С.

А9. Глубину погружения самой нижней точки образца следует регулировать в установленном диапазоне 2-5 мм с допускаемым отклонением ±0,2 мм.

А10. Скорость погружения и извлечения при стационарном методе должна быть (20±5) мм/с.

А11. Время выдержки образца на максимальной глубине погружения должно регулироваться в пределах от 0 до 10 с.

ПРИЛОЖЕНИЕ В

Рекомендуемое

РУКОВОДСТВО ПО ПРИМЕНЕНИЮ МЕТОДА БАЛАНСА СМАЧИВАНИЯ ПРИ ИСПЫТАНИИ НА ПАЯЕМОСТЬ

В1. Определение критерия "смачиваемости"

Метод баланса смачивания позволяет измерять вертикальные силы, действующие на образец, в зависимости от времени, при погружении его в ванну с расплавленным припоем. Способность образца к смачиванию определяется такими показателями, как время, необходимое для достижения данной степени смачивания, или как степень смачивания, достигнутая за указанное время.

В соответствующей НТД при испытании на смачиваемость может быть указано, чтобы несколько точек на кривой "сила - время" соответствовали определенным значениям. Настоящее руководство предлагает точки и значения, которые могут быть использованы.

Для получения воспроизводимых и количественных результатов испытательная аппаратура должна отвечать определенным требованиям; требования и методы проверки, подтверждающие соответствие этим требованиям, также приводятся в настоящем стандарте.

В2. Форма образца

Образец может быть любой формы, но для упрощения расшифровки кривой и расчета значений силы предпочтительно, чтобы погружаемая часть образца имела однородное поперечное сечение. Для уменьшения ошибок при расчете образец следует погружать так, чтобы угол отклонения испытываемых поверхностей от вертикали не превышал ±15° и, если погружаемый конец требуется укоротить, то он должен быть отрезан под прямым углом к вертикальной оси и не иметь заусениц.

Испытание может быть применено к таким образцам, как конденсаторы - чипы или печатные платы, имеющие большие не смачиваемые припоем поверхности. Однако такие поверхности могут вызвать искажение кривой "сила - время". Поэтому данный стандарт предназначен для использования метода при испытании выводов компонентов, которые должны смачиваться припоем по всему периметру поперечного сечения.

В3. Подготовка образца

При нанесении флюса на образцы и их высушивании используют стандартную методику, чтобы характер кривой не менялся под воздействием таких факторов, как испарение растворителя или стекание флюса во время испытания.

В4. Характеристики испытательной аппаратуры

В4.1. Записывающее устройство

В4.1.1. Установка на 0

Во время испытательного цикла сила, действующая на образец, меняет направление в момент, когда несмачивание сменяется смачиванием. В некоторых случаях выталкивающая сила может вызвать значительное вертикальное смещение кривой смачивания. Следовательно, чтобы записать всю кривую смачивания с наиболее возможной чувствительностью, необходимо пользоваться самописцем, ноль которого находится либо в центре ленты, либо смещен до такого уровня, при котором вся кривая записывается на ленте.

В4.1.2. Время срабатывания (см. п.А1 приложения А)

Время срабатывания должно быть достаточно мало, чтобы записывающее устройство точно воспроизводило быстрые изменения силы смачивания, которые имеют место особенно в начале смачивания. Хотя теоретически время срабатывания должно быть бесконечно мало, практически максимальное время срабатывания 0,3 с оказалось удовлетворительным. Таким образом, самописец может быть использован в качестве записывающего устройства.

Для проверки времени срабатывания самописца и стабильности положения 0 используется следующая методика. Для ее осуществления необходимы гирька (масса которой должна быть достаточна, чтобы перо самописца максимально отклонялось от нулевой точки) и соответствующей формы держатель.

Методика:

установить держатель; самописец настроить на 0;

привести в движение с максимальной скоростью ленту самописца;

поместить гирьку в держатель образца;

через 2 или 3 с снять гирьку, при этом лента продолжает двигаться;

через 2 или 3 с вновь поместить гирьку в держатель;

повторить эту операцию по крайней мере 5-6 раз и отключить движение ленты.

Кривая, полученная на ленте, покажет чувствительность самописца для выбранных настроек, время, необходимое для срабатывания пера, и постоянство возврата к нулевому положению.

В4.1.3. Настройка чувствительности (см. п.А2 приложения А)

Обеспечение диапазона настроек чувствительности позволяет испытывать образцы различных размеров. Это достигается при помощи самописца, имеющего диапазон настроек усилителя. Если настройки усилителя позволяют представить полную шкалу сил значением от 20 до 1 мН (соответствующих присоединительным массам 2 г и 100 мг), можно испытывать образцы периметром от 20 до 1 мм.

В4.1.4. Скорость движения ленты (см. п.A3 приложения А)

Для удовлетворительного распознавания основных точек на кривой "сила - время" минимальная скорость движения ленты должна быть 10 мм/с.

В4.2. Система уравновешивания

В4.2.1. Жесткость пружины (см. п.А6 приложения А)

Система уравновешивания измеряет смещение пружинного устройства, вызываемое силой, действующей на образец. Такое смещение приводит к изменению глубины погружения образца в припой и, следовательно, к изменению выталкивающей силы. Необходимо, чтобы пружинная система была достаточно жесткой для того, чтобы ее деформация, а следовательно, и изменение выталкивающей силы в процессе испытания были ничтожно малы по сравнению с другими измеряемыми силами.

В4.2.2. Уровень помех (см. п.А4 приложения А)

Уровень электрических и механических помех в системе уравновешивания и усилителя не должен превышать 10% уровня сигнала в наиболее чувствительном испытательном диапазоне.

В4.3. Паяльная ванна (см. п.А7 приложения А)

Ванна должна иметь достаточную тепловую массу для обеспечения поддержания температуры испытания с требуемой точностью. Образец должен находиться на достаточном расстоянии от стенок ванны, чтобы кривизна поверхности припоя у стенок ванны не влияла на силы, действующие на образец. Для повышения избирательности данного испытания температура ванны выбирается 235°С. Определенные покрытия, например, оловянное с органическим блескообразователем или золото, показывают значительное изменение скорости их растворения в припое, состоящем по массе из 60% олова и 40% свинца, при температуре от 235°С до 250°С. В данной ситуации в соответствующей НТД следует указывать, можно ли использовать для испытания температуру паяльной ванны 250°С.

В4.4. Устройство для подъема ванны и пульт управления

В4.4.1. Глубина погружения (см. п.А9 приложения А)

Глубина, на которую погружается образец в расплавленный припой (состав которого должен быть указан), должна отвечать следующим условиям:

a) в процессе смачивания поднимающийся мениск припоя перемещают по испытываемой поверхности образца. При необходимости образец укорачивают для того, чтобы поддерживать зазор между концом образца и дном паяльной ванны;

b) смещение (мениска) должно осуществляться преимущественно вдоль участка с однородным поперечным сечением;

c) глубина погружения должна воспроизводиться с точностью ±2 мм, чтобы поправка на выталкивающую силу (которая обычно мала) находилась в пределах ±10% в худшем случае.

Примечание. Чем больше глубина погружения, тем больше выталкивающая сила смещает уровень нулевой силы от центрального нуля, при этом конечный сигнал будет оставаться выше первоначальной точки баланса даже при идеальном смачивании.

Чем больше глубина погружения, тем больше площадь передачи тепла от припоя к образцу, следовательно, тем меньше теплообмен замедляет процесс смачивания.

В4.4.2. Скорость погружения (см. п.А10 приложения А)

Установлено, что для стандартизованного метода испытания подходящей является скорость 16-25 мм/с. Более высокая скорость приводит к образованию ударных волн в паяльной ванне (что влияет на измерение силы), а при более низкой скорости припой в ванне продолжает движение во время начального периода подъема мениска.

В4.4.3. Продолжительность погружения (см. п.А11 приложения А)

Образцы, процесс пайки которых длится более 10 с, как правило, бракуют. Время выдержки менее 10 с не позволяет собрать достаточную информацию об образцах с плохой паяемостью или большой теплоемкостью. Время выдержки 5 с обычно является достаточным для небольших образцов, таких, как проволочные выводы.

При сравнении значения силы в начале испытательного цикла со значением силы в конце выдержки можно получить информацию о стабильности взаимосвязи между припоем и образцом (см. также п.В6.1.3).

B5. Некоторые характерные кривые "сила - время"

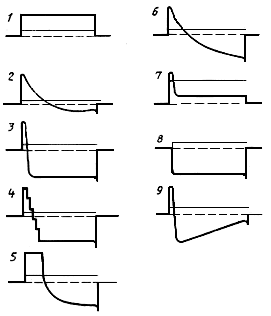

В приведенных ниже примерах часть кривой, характеризующая выталкивающие силы, действующие на образец снизу вверх, т.е. состояние несмачивания, обозначена как положительная; кривая, представляющая силы, действующие вниз, т.е. смачивание, показана как отрицательная.

Пунктирная линия соответствует состоянию в начале испытательного цикла без учета веса образца. Сплошная горизонтальная линия показывает смещение выталкивающей силы, где сила смачивания равна 0.

Выталкивающая сила, действующая на образец, может быть вычислена путем умножения объема погруженной части образца на плотность расплавленного припоя, который этот объем вытесняет. При указанной температуре испытания 235°С округленное значение плотности расплавленного припоя, состоящего по массе из 60% олова и 40% свинца, составляет 8 г/см.

В6. Критерии оценки кривой зависимости "сила - время"

В6.1. Выбор критерия оценки результатов испытания

Поскольку одним из достоинств данного метода испытания является то, что исследуется весь процесс смачивания, следует использовать не один, а несколько параметров, перечисленных в п.6.4 настоящего стандарта, при определении требований, которым должны соответствовать результаты испытания.

1 - несмачивание; 2 - плохое смачивание; 3 - хорошее смачивание; 4 - быстрое смачивание, ограниченное тепловыми требованиями; 5 - замедленное смачивание; 6 - медленное смачивание; 7 - выталкиваемый образец; 8 - очень быстрое смачивание; 9 - нестабильное смачивание

Рис.3

В6.1.1. Время начала смачивания

В точке (см. рис.2 настоящего стандарта) процесс смачивания начинается с состояния несмачивания до точки, когда мениск припоя начинает подниматься выше уровня припоя в паяльной ванне. Интервал времени между точками

и

является, таким образом, временем начала смачивания. Рекомендуется, чтобы для компонентов, подвергаемых групповой пайке, это время находилось в пределах от 1 до 2,5 с в зависимости от типа флюса и тепловой характеристики образца.

В6.1.2. Распространение смачивания

Эталонная сила смачивания - это максимальная величина, получаемая для данной системы. Эталонная сила смачивания достигается путем непрерывного уменьшения скорости смачивания, что особенно важно для образцов с высокой теплоемкостью, которая может привести к неправильному снятию показаний значения времени.

В результате выбора заданной части эталонной силы смачивания в качестве одного из критериев испытания не только достигается приемлемый уровень смачивания, но и упрощается снятие показаний соответствующего значения на кривой зависимости "сила - время".

В6.1.3. Стабильность смачивания

После достижения максимального значения силы в точке мениск может оставаться неподвижным, и сила меняться не будет. Однако эта стабильность может быть нарушена вследствие взаимодействия между образцом и припоем, что приводит к растворению поверхности образца припоем с образованием слоя продуктов реакции на границе раздела. Кроме того, остаточный флюс может испаряться, разрушаться или перемещаться по поверхности припоя в ванне. Эти явления могут привести к уменьшению измеряемой силы, в результате чего значение силы в конце испытательного периода в точке

окажется меньше, чем значение, зарегистрированное в точке

. Такая нестабильность нежелательна. Поэтому для испытания продолжительностью 5-10 с рекомендуется, чтобы отношение

![]() превышало 0,8.

превышало 0,8.

В6.2. Эталонная сила смачивания

Методика, приведенная в п.6.3 настоящего стандарта, для определения эталонной силы смачивания использует ряд обработок, обеспечивающих наиболее благоприятные условия для смачивания испытываемых поверхностей.

При использовании такого эталонного значения результаты испытаний на образцах с неизвестным состоянием поверхности сравнивают с наилучшим значением смачивания, которое материал способен проявить при данной геометрии и при условиях, определенных в испытании.

Если подобная методика применяется к материалам, поверхности которых смачиваются припоем с большим трудом, то измеренная эталонная сила является эталоном слишком низкой степени смачивания. В таких случаях образцы, конечно, не отвечают первоначальному требованию: .

Для получения эталона смачивания, не зависящего от природы образца, реальную эталонную силу смачивания можно сравнить с теоретической силой смачивания () в миллиньютонах, рассчитанной по формуле

![]() , (2)

, (2)

где - периметр погруженной части образца, мм;

- объем погруженной части образца, мм

.

Это равенство основано на предположениях, что:

a) теоретическая сила смачивания действует в плоскости поверхности образца (т.е. нулевой угол контакта);

b) константа поверхностного натяжения , соответствующая указанному флюсу и припою при 235°С, равна 0,4 мН/мм (0,4 Дж/м

);

c) произведение (где

- ускорение силы тяжести и

- плотность припоя при 235°С) для данного вычисления приблизительно может быть равно 0,08 Н/см

.

Электронный текст документа

и сверен по:

, 2006