ГОСТ 28203-89

(МЭК 68-2-6-82)

Группа Э29

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Основные методы испытаний на воздействие внешних факторов

Часть 2

ИСПЫТАНИЯ

Испытание Fc и руководство: Вибрация (синусоидальная)

Basic environmental testing procedures.

Part 2. Tests. Test Fc and guidance: Vibration (sinusoidal)

МКС 19.040

31.020

ОКСТУ 6000, 6100, 6200, 6300

Дата введения 1990-03-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Постановлением Государственного комитета СССР по стандартам от 15.08.89 N 2554 введен в действие государственный стандарт СССР ГОСТ 28203-89, в качестве которого применен стандарт Международной Электротехнической Комиссии МЭК 68-2-6-82 с Поправками N 1 (1983) и N 2 (1985), с 01.03.90

2. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ:

Обозначение отечественного нормативно-технического документа, | Обозначение соответствующего документа | Раздел, подраздел, пункт, |

ГОСТ 28231-89 | МЭК 68-2-47-82 | 4 |

ГОСТ 28198-89 | МЭК 68-1-88 | 6 |

ГОСТ 28220-89 | МЭК 68-2-34-73 | Приложение А |

ГОСТ 28221-89 | МЭК 68-2-35-73 | Приложение А |

ГОСТ 28222-89 | МЭК 68-2-36-73 | Приложение А |

ГОСТ 28223-89 | МЭК 68-2-37-73 | Приложение А |

3. Замечания к внедрению ГОСТ 28203-89

Техническое содержание стандарта МЭК 68-2-6-82 "Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Fc и руководство: Вибрация (синусоидальная)" принимают для использования и распространяют на изделия электронной техники народно-хозяйственного назначения

4. ПЕРЕИЗДАНИЕ. Сентябрь 2006 г.

ПРЕДИСЛОВИЕ

1. Официальные решения или соглашения МЭК по техническим вопросам, подготовленные техническими комитетами, в которых представлены все заинтересованные национальные комитеты, выражают с возможной точностью международную согласованную точку зрения по рассматриваемым вопросам.

2. Эти решения представляют собой рекомендации для международного пользования и в этом виде принимаются национальными комитетами.

3. В целях содействия международной унификации МЭК выражает пожелание, чтобы все национальные комитеты приняли настоящий стандарт МЭК в качестве своего национального стандарта, насколько это позволяют условия каждой страны. Любое расхождение с этим стандартом МЭК должно быть но возможности четко указано в соответствующих национальных стандартах.

ВВЕДЕНИЕ

Стандарт МЭК 68-2-6-82 подготовлен Подкомитетом 50А "Испытания на удар и вибрацию" Технического комитета МЭК 50 "Испытания на воздействие внешних факторов".

Этот стандарт заменяет предыдущие методы испытаний, представленные в четвертом издании стандарта 68-2-6.

Первый проект настоящего испытания Fc обсуждался на совещании в Москве в июне 1977 г. В результате этого совещания в июне 1978 г. национальным комитетам был разослан на утверждение по Правилу шести месяцев проект - Документ 50А (Центральное бюро) 145.

За издание стандарта проголосовали национальные комитеты следующих стран:

Австралии

Австрии

Арабской Республики Египет

Бельгии

Бразилии

Великобритании

Венгрии

Дании

Израиля

Испании

Италии

Канады

Корейской Народно-Демократической Республики

Нидерландов

Соединенных Штатов Америки

Союза Советских Социалистических Республик

Турции

Финляндии

Франции

Федеративной Республики Германии

Швейцарии

Швеции

Южной Кореи

Южно-Африканской Республики

ВВОДНАЯ ЧАСТЬ

Настоящий стандарт содержит методику испытания, предназначенную для элементов, аппаратуры и других изделий, которые в процессе транспортирования или эксплуатации могут подвергаться воздействию вибраций гармонического характера, имеющих место при вращении, пульсации, наличии знакопеременных сил, которые могут наблюдаться на кораблях, летательных аппаратах, средствах наземного транспортирования, вертолетах, космических кораблях, а также могут быть вызваны воздействием работающих механизмов или сейсмических волн. Это испытание, в основном, включает в себя воздействие на образец синусоидальной вибрации в указанном диапазоне частот или на фиксированных частотах в течение определенного промежутка времени.

1. ЦЕЛЬ

Разработка стандартной методики испытания для определения устойчивости элементов, аппаратуры и других изделий к воздействию вибрации с заданной степенью жесткости.

2. ОБЩИЕ ПОЛОЖЕНИЯ

Целью данного испытания является выявление механических дефектов и/или ухудшения заданных характеристик, а также сопоставление полученных результатов с требованиями соответствующей НТД для определения степени годности элементов или аппаратуры (далее - образца).

В некоторых случаях это испытание может быть использовано для определения конструктивной прочности образцов и/или изучения их динамических характеристик. Кроме того, на основе степеней жесткости, указанных в настоящем стандарте, может быть проведена классификация элементов по различным категориям.

В соответствующей НТД следует также оговорить, должен ли образец работать во время испытания или только выдерживать условия испытания.

Необходимо обратить внимание на то, что испытание на воздействие вибрации всегда требует определенного опыта в его подготовке и проведении, что следует иметь в виду как заказчику, так и изготовителю.

В разд.4-11 настоящего стандарта рассмотрен метод управления режимом испытания в определенных точках и дано подробное описание методики испытания. Кроме того, представлены требования к вибрационному движению, выбору степеней жесткости, диапазонам частот, амплитудам вибрации, времени выдержки. Эти степени жесткости представляют собой ряд стандартизованных параметров. Разработчик соответствующей НТД должен выбрать соответствующие методику испытания и степени жесткости, которые наиболее полно соответствуют требованиям рассматриваемого образца и его использованию.

В приложениях A-D рассматривается общее руководство и рекомендации по выбору степеней жесткости для элементов и аппаратуры.

В разд.3 настоящего стандарта приведены определения некоторых терминов.

Для упрощения пользования настоящим стандартом в основной части даны ссылки на соответствующие разделы приложения А, а в приложении А - ссылки на соответствующие разделы основной части стандарта.

3. ОПРЕДЕЛЕНИЯ

Цикл качания - перекрытие указанного частотного диапазона один раз в каждом направлении, например 10-150-10 Гц.

Искажение () в процентах вычисляют по формуле

,

,

где - среднее квадратическое значение амплитуды ускорения на частоте возбуждения;

- кумулятивное среднее квадратическое значение амплитуды ускорения (включая величину

).

3.1. Точка крепления - это часть образца, находящаяся в контакте с крепежным приспособлением или вибрационным столом в том месте, где образец обычно крепят в процессе эксплуатации. Если часть собственного крепежного устройства образца используется для крепления, то точками крепления считают точки крепления устройства, а не образца.

3.2. Измерительные точки

Испытание следует проводить на основе информации, полученной в нескольких специфических точках. Имеются два вида этих специфических точек, определения которых приводятся ниже.

Примечание. Для изучения поведения образца могут быть проведены измерения в точках внутри образца, однако в настоящем стандарте эти точки не рассматриваются как измерительные. Более подробная информация указана в п.A2.1 приложения А.

3.2.1. Проверочная точка - точка, расположенная на крепежном приспособлении, вибрационном столе или на образце, как можно ближе к одной из точек крепления, и, в любом случае, жестко связанная с нею.

При испытании может быть использовано несколько проверочных точек для гарантии того, что требования к испытанию соблюдаются надлежащим образом. Если имеются четыре или меньше точек крепления, то каждая точка крепления может быть использована как проверочная. Если точек крепления больше четырех, то четыре, наиболее характерные из них, должны быть указаны в соответствующей НТД, и они могут использоваться как проверочные точки.

В особых случаях, например для больших или сложных образцов, проверочные точки должны быть указаны в соответствующей НТД, если они не расположены вблизи точек крепления.

При испытании большого количества малых образцов, закрепленных на одном крепежном приспособлении, или при испытании образца небольшого размера, имеющего несколько точек крепления, одна проверочная точка (она же контрольная) может быть выбрана для получения контрольного сигнала; эта точка скорее относится к крепежному приспособлению, а не к точкам крепления образцов. Это справедливо в том случае, когда нижняя резонансная частота нагруженного приспособления гораздо выше верхней частоты испытания.

3.2.2. Контрольная точка - точка, выбранная из числа проверочных, сигнал в которой используют для управления режимом испытания таким образом, чтобы удовлетворить требованиям настоящего стандарта.

3.3. Точки управления

3.3.1. Управление с помощью сигнала в одной точке

Осуществляют посредством использования сигнала от измерительного преобразователя, установленного в контрольной точке. Этот сигнал используют для поддержания вибрации в этой точке на определенном уровне (см. п.4.1.4.1).

3.3.2. Управление с помощью сигналов в нескольких точках

Осуществляют посредством использования сигналов от каждого из измерительных преобразователей в проверочных точках. Эти сигналы подвергают или непрерывному арифметическому усреднению, или обработке путем использования специальной сравнивающей аппаратуры, которая оговаривается в соответствующей НТД (см. п.4.1.4.1).

4. ОПИСАНИЕ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ

4.1. Требуемые характеристики

Требуемые характеристики нагруженного вибрационного генератора и крепления в процессе испытания должны быть следующими.

4.1.1. Основное движение

Основное движение должно представлять собой синусоидальную функцию по времени, а все точки крепления образца должны двигаться в фазе и по строго параллельным линиям с учетом ограничений, указанных в пп.4.1.2 и 4.1.3.

4.1.2. Поперечное движение

Максимальная амплитуда вибрации в проверочных точках в любом направлении оси, перпендикулярном к заданному, не должна превышать 50% установленной амплитуды вибрации в частотном диапазоне до 500 Гц или 100% для частот свыше 500 Гц. Измерения поперечного движения необходимы только в заданном диапазоне частот. В особых случаях, если требуется в соответствующей НТД, например для образцов небольших размеров, амплитуда допустимого поперечного движения может быть установлена равной 25%.

В некоторых случаях для образцов больших размеров или на высоких частотах может оказаться затруднительным удовлетворить требованиям, указанным выше. В этом случае в соответствующей НТД должно оговариваться одно из нижеследующих условий:

а) любая величина поперечного движения, превышающая указанную выше, должна быть зарегистрирована;

б) поперечное движение не контролируется.

4.1.3. Искажения

Измерение искажения ускорения следует проводить в контрольной точке и охватывать диапазон частот до 5000 Гц или до частоты, в пять раз превышающей частоту возбуждения, в зависимости от того, какая величина больше.

Искажения, рассчитанные как указано в разд.3, не должны превышать 25%. В некоторых случаях это значение получить невозможно; в этом случае значение искажения большее, чем 25%, допускается при условии, что амплитуда ускорения контрольного сигнала на основной частоте восстанавливается до номинального значения, например, с помощью следящего фильтра.

В случае больших или сложных образцов, когда значения искажения выдержать невозможно на определенных участках частотного диапазона, и в том случае, когда практически невозможно использовать следящий фильтр, амплитуду ускорения можно не восстанавливать до номинального значения, но при этом значение искажения должно быть зарегистрировано (см. п.А2.2 приложения А).

В соответствующей НТД может быть установлено требование, что искажения, указанные выше, а также частотный диапазон, где наблюдаются эти искажения, должны быть зарегистрированы независимо от того, используется следящий фильтр или нет (п.А.2.2 приложения А).

4.1.4. Допуски на амплитуду вибрации

Действительная амплитуда вибрации в требуемом направлении в контрольной и проверочных точках должна быть равна заданному значению в пределах следующих допусков. Эти допуски включают погрешность приборов.

4.1.4.1. Контрольная точка

Допуск на величину управляющего сигнала в контрольной точке - ±15% (п.А2.3 приложения А).

В соответствующей НТД должно оговариваться, используется ли управление с помощью сигнала в одной точке или в нескольких точках. Если используется управление с помощью сигналов в нескольких точках, то в соответствующей НТД следует указать, используется ли для контроля указанного уровня вибрации усредненный сигнал в проверочных точках или сигнал в выбранной проверочной точке (например сигнал, имеющий максимальную амплитуду; см. п.А2.3 приложения А).

4.1.4.2. Проверочные точки

В каждой проверочной точке допуск на величину управляющего сигнала:

±25% - до 500 Гц;

±50% - свыше 500 Гц.

В некоторых случаях, т.е. на низких частотах или для больших образцов на некоторых частотах, может оказаться затруднительным выдерживать интервалы допусков, указанные выше, на некоторых дискретных частотах в требуемом диапазоне частот. В этом случае более широкий допуск или другой метод оценки должен быть рекомендован в соответствующей НТД.

4.1.5. Допуски на частоту:

±0,05 Гц - до 0,25 Гц;

±20% - от 0,25 до 5 Гц;

±1 Гц - от 5 до 50 Гц;

±2% - свыше 50 Гц.

При необходимости сравнения критических частот (см. п.8.1) до и после выдержки, т.е. при исследовании реакции изделия на вибрационное воздействие, необходимо соблюдать следующие допуски:

±0,05 Гц - до 0,5 Гц;

±10% - от 0,5 до 5 Гц;

±0,5 Гц - от 5 до 100 Гц;

±0,5% - свыше 100 Гц.

4.1.6. Качание

Качание должно быть непрерывным, частота должна меняться по экспоненциальному закону во времени (п.А4.3 приложения А).

Скорость качания должна быть 1 октава/мин ±10%.

4.2. Крепление

Образцы крепят на испытательной установке в соответствии с требованиями МЭК 68-2-47 (ГОСТ 28231). Для образцов, которые обычно крепят на амортизаторах, см., кроме того, примечание 2 п.8.2.2; пп.А3.1, A3.2 и разд.А5 приложения А.

5. СТЕПЕНИ ЖЕСТКОСТИ

Степень жесткости испытания определяют сочетанием следующих трех параметров: частотного диапазона, амплитуды вибрации и длительности воздействия вибрации (выраженной количеством циклов качания или временем).

Для каждого параметра в соответствующей НТД следует выбирать требования из числа указанных ниже. Если внешние воздействия, в которых будет функционировать образец, существенно отличаются от значений, указанных ниже, то в соответствующей НТД следует устанавливать соответствующие требования.

Примеры степеней жесткости для элементов приведены в приложении В, для аппаратуры - в приложении С (см. также пп.А4.1 и А4.2 приложения А).

5.1. Диапазон частот

Диапазон частот задают в соответствующей НТД путем выбора нижней частоты из табл.1 и верхней частоты из табл.2.

Таблица 1

Нижняя частота |

0,1 |

1 |

5 |

10 |

55 |

100 |

Таблица 2

Верхняя частота |

10 |

20 |

35 |

55 |

100 |

150 |

300 |

500 |

2000 |

5000 |

Рекомендуемые диапазоны частот приведены в табл.3.

Таблица 3

Рекомендуемые диапазоны частот от |

1-35 |

1-100 |

10-55 |

10-150 |

10-500 |

10-2000 |

10-5000 |

55-500 |

55-2000 |

55-5000 |

100-2000 |

5.2. Амплитуда вибрации

Амплитуда вибрации (ускорения и перемещения или того и другого) должна быть указана в соответствующей НТД.

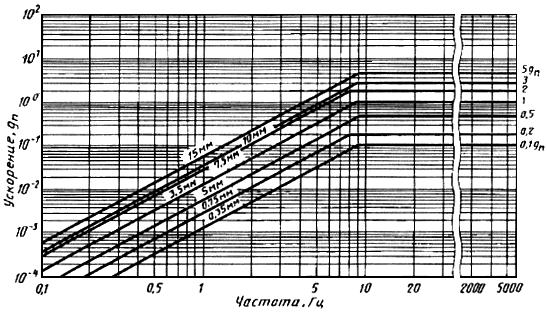

Ниже установленной частоты, известной как частота перехода, все амплитуды задаются как постоянное перемещение, выше этой частоты - как постоянное ускорение. Рекомендуемые значения амплитуды вибрации указаны в табл.4 и 5.

Таблица 4

Рекомендуемые амплитуды вибрации при низком значении частоты перехода (8-9 Гц)

Амплитуда перемещения ниже частоты перехода, мм | Амплитуда ускорения выше частоты перехода, м·с |

0,35 | 0,98 (0,1) |

0,75 | 1,96 (0,2) |

1,5 | 4,9 (0,5) |

3,5 | 9,8 (1,0) |

7,5 | 19,6 (2,0) |

10 | 29,4 (3,0) |

15 | 49 (5,0) |

Примечания:

1. Все амплитудные значения - пиковые значения.

2. Значения приведены для справки.

3. Амплитуда перемещения 15 мм предназначена в основном для гидравлических вибростендов.

Таблица 5

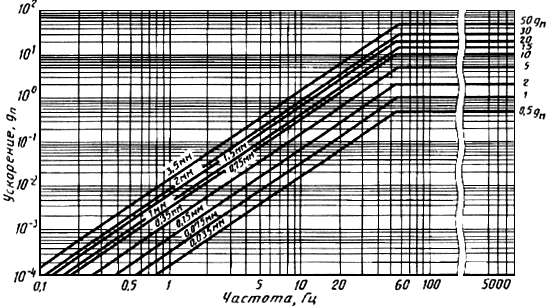

Рекомендуемые амплитуды вибрации при высоком значении частоты перехода (57-62 Гц)

Амплитуда перемещения ниже частоты перехода, мм | Амплитуда ускорения выше частоты перехода, м·с |

0,035 | 4,9 (0,5) |

0,075 | 9,8 (1,0) |

0,15 | 19,6 (2,0) |

0,35 | 49 (5,0) |

0,75 | 98 (10) |

1,0 | 147 (15) |

1,5 | 196 (20) |

2,0 | 294 (30) |

3,5 | 490 (50) |

Примечания:

1. Все амплитудные значения - пиковые значения.

2. Значения приведены для справки.

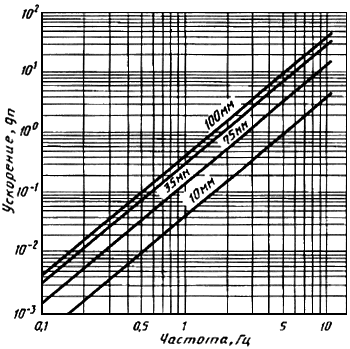

Примечание. Номограммы зависимости амплитуды вибрации от частоты указаны на рис.1, 2 и 3. Прежде чем использовать эти номограммы в низкочастотном диапазоне, необходимо принять во внимание данные, приведенные в п.А4.1 приложения А.

Номограмма соотношения амплитуды вибрации при низком значении частоты перехода (8-9 Гц)

Рис.1

Примечание (к рис.1-3). Эти номограммы не следует принимать в качестве точного графического отражения степеней жесткости.

Номограмма соотношения амплитуды вибрации и частоты при высоком значении частоты перехода (57-62 Гц)

Рис.2

Номограмма соотношения амплитуды вибрации и частоты

(только для диапазона частот с верхней частотой 10 Гц)

Рис.3

Каждое значение амплитуды перемещения связано с соответствующим значением амплитуды ускорения (приведены на одной строке в табл.4 и 5) таким образом, что на частоте перехода уровень вибрации одинаков (п.А4.1 приложения А).

Если технически неприемлемо применять значения частоты перехода, указанные в настоящем пункте, то в соответствующей НТД амплитуды ускорения и перемещения могут соотноситься при другом значении частоты перехода. В некоторых случаях может быть указано больше чем одно значение частоты перехода.

До верхней частоты 10 Гц обычно более удобно указывать амплитуду перемещения по всему диапазону частот. Поэтому в табл.6 и на рис.3 указаны только амплитуды перемещения.

Таблица 6

Рекомендуемые амплитуды перемещения вибрации только для диапазона частот

с верхней частотой 10 Гц

Амплитуда перемещения, мм |

10 |

35 |

75 |

100 |

Примечания:

1. Все амплитудные значения - пиковые значения.

2. Амплитуды перемещения больше 10 мм предназначены в основном для гидравлических вибростендов.

5.3. Длительность воздействия вибрации

В соответствующей НТД должна выбираться длительность воздействия вибрации из рекомендуемых ниже. Если длительность воздействия составляет 10 ч или более для каждого направления или частоты, время может быть разделено на периоды при условии, что механические напряжения в образце (вследствие нагрева или других причин) не уменьшаются.

5.3.1. Воздействие вибрации методом качания частоты

Длительность воздействия вибрации в направлении каждой оси должна определяться числом циклов качания (см. разд.3), установленным в соответствующей НТД, из следующего ряда:

1, 2, 5, 10, 20, 50, 100.

Если требуется большее число циклов качания, следует использовать тот же ряд (см. п.А4.3 приложения А).

5.3.2. Воздействие вибрации на фиксированных частотах

5.3.2.1. Воздействие вибрации на критических частотах

Длительность выдержки в каждом направлении оси и на каждой частоте, определенной при исследовании реакции изделия на вибрационное воздействие (см. п.8.1), должна быть выбрана из следующего ряда (п.А6.2 приложения А):

(10±0,5) мин; (30±1) мин; (90±1) мин; 10 ч ±5 мин.

5.3.2.2. Воздействие вибрации на заранее заданных частотах

Длительность, указанная в соответствующей НТД, должна учитывать полное время, в течение которого образец подвергается вибрации во время эксплуатации. Верхний предел 10 колебаний должен применяться для каждой комбинации частоты и направления оси (п.А6.2 приложения А).

6. ПРЕДВАРИТЕЛЬНАЯ ВЫДЕРЖКА

В соответствующей НТД может быть установлена предварительная выдержка (см. СТ МЭК 68-1) (ГОСТ 28198).

7. ПЕРВОНАЧАЛЬНЫЕ ИЗМЕРЕНИЯ

Первоначальные измерения электрических параметров и проверку механических характеристик образца проводят в соответствии с требованиями соответствующей НТД (разд.А9 приложения А).

8. ВЫДЕРЖКА

В соответствующей НТД должно быть установлено число осей, в направлении которых проводят воздействие вибрации, и их относительное расположение. Если в соответствующей НТД это не указано, то образец должен поочередно подвергаться воздействию вибрации в трех взаимно перпендикулярных направлениях, которые выбираются таким образом, чтобы легко было выявить повреждения.

Управляющий сигнал поступает из проверочных точек и должен использоваться как для управления по одной, так и для управления по нескольким точкам.

Применяемая методика испытаний должна выбираться при разработке соответствующей НТД из этапов, приведенных ниже. Руководство по проведению испытания приведено в приложении А. В общем случае этапы испытания следует проводить последовательно в направлении одной и той же оси и затем повторять для других осей (разд.A3 приложения А).

Необходимо принять специальные меры в том случае, когда образцы, эксплуатируемые обычно с амортизаторами, испытывают без них (разд.А5 приложения А).

Если указано в соответствующей НТД, контроль требуемой амплитуды вибрации дополняют одновременным ограничением максимального уровня возбуждающей силы, подаваемой на вибрационную установку. Метод ограничения возбуждающей силы должен быть указан в соответствующей НТД (разд.А7 приложения А).

8.1. Исследования реакции образца на вибрационное воздействие

В соответствующей НТД должно быть приведено исследование поведения образца при воздействии вибрации в требуемом диапазоне частот. Обычно исследование реакции образа при воздействии вибрации следует проводить на протяжении всего цикла качания в тех же условиях, что и при выдержке (см. п.8.2), но амплитуда вибрации и скорость качания могут быть уменьшены по сравнению с номинальными значениями, если необходимо определить более точно реакцию изделия на вибрационные воздействия. При этом следует избегать чрезмерного увеличения длительности воздействия вибрации.

В соответствующей НТД может быть указана необходимость функционирования образца во время исследования реакции образца при воздействии вибрации. В тех случаях, когда механические вибрационные характеристики определить невозможно из-за функционирования образца, следует провести дополнительное исследование образца на воздействие вибрации с образцом, находящимся в нерабочем состоянии.

На этом этапе образец исследуют для выявления критических частот, на которых:

а) происходит выход из строя образца и/или ухудшение его характеристик, зависящих от вибрации;

б) возникают механические резонансы или другие связанные с ними явления, например дребезжание.

Реакция образца, а также все частоты и воздействующие амплитуды, на которых эти явления имеют место, должны быть зарегистрированы (разд.А1 приложения А). В соответствующей НТД следует указывать меры, которые необходимо предпринять в этом случае.

В некоторых случаях в соответствующей НТД могут быть приведены дополнительные исследования реакции образца при воздействии вибрации после выдержки с целью сравнения критических частот до и после выдержки. Тогда в соответствующей НТД должны быть указаны меры, которые необходимо предпринять при изменении критических частот. При сравнении резонансов важно, чтобы исследование реакции образца при воздействии вибрации как до, так и после выдержки проводилось при одинаковой амплитуде и по той же самой методике (п.А3.1 приложения А).

8.2. Вибрационное воздействие

В соответствующей НТД следует указывать, какую из нижеуказанных методик воздействия вибрации следует применить (п.A3.2 приложения А).

8.2.1. Воздействие вибрации методом качания частоты

Указанный метод воздействия вибрации является предпочтительным. Частота должна изменяться в пределах частотного диапазона, амплитуда и длительность воздействия вибрации должны быть установлены в соответствующей НТД (см. п.5.3.1). Если необходимо, частотный диапазон может быть разбит на несколько поддиапазонов при условии, что механические напряжения в образце при этом не уменьшаются.

8.2.2. Воздействие вибрации на фиксированных частотах

Образец подвергают воздействию вибрации на частотах:

а) выявленных при исследовании поведения образца при воздействии вибрации, как указано в п.8.1, или

б) заранее заданных, установленных в соответствующей НТД.

Испытание должно быть проведено при амплитудах и длительностях, установленных в соответствующей НТД (п.A3.2 приложения А).

В случае использования частоты, выявленной при исследовании поведения образца при воздействии вибрации, частота возбуждения должна всегда поддерживаться на уровне реальной критической частоты.

Примечания:

1. Если реальная критическая частота не определяется точно, например в случае дребезжания или когда несколько изделий испытываются одновременно, может оказаться целесообразным проводить качание в ограниченном диапазоне в области критической частоты для более полного изучения исследуемого явления.

2. При испытании образца, монтируемого на амортизаторах, в соответствующей НТД должно быть указано, следует ли проводить испытание на воздействие вибрации на резонансных частотах, определенных на образцах с установленными амортизаторами или без них (разд.А5 приложения А).

9. ПРОМЕЖУТОЧНЫЕ ИЗМЕРЕНИЯ

Если проведение промежуточных измерений установлено в соответствующей НТД, то характеристики образца должны быть проверены в состоянии функционирования образца при воздействии вибрации в течение определенной доли полного времени воздействия вибрации (п.А3.2 и разд.А8 приложения А).

10. ВОССТАНОВЛЕНИЕ

В некоторых случаях, если установлено в соответствующей НТД, может быть предусмотрен промежуток времени после воздействия вибрации с целью достижения образцом того же состояния, в котором он находился при первоначальных измерениях, например в отношении температуры.

11. ЗАКЛЮЧИТЕЛЬНЫЕ ИЗМЕРЕНИЯ

Измерение электрических параметров и проверку механических характеристик образца проводят в соответствии с требованиями соответствующей НТД (разд.А9 приложения А).

12. ДАННЫЕ, КОТОРЫЕ СЛЕДУЕТ УКАЗЫВАТЬ В СООТВЕТСТВУЮЩЕЙ НТД

Если это испытание включено в соответствующую НТД, то по мере необходимости должны быть приведены следующие данные. Разработчик соответствующей НТД должен представить данные в соответствии с нижеприведенными, обращая особое внимание на пункты со знаком "*", которые должны заполняться в обязательном порядке.

Номер раздела или пункта | |

а) Измерительные точки | 3.2 |

б) Поперечное движение | 4.1.2 |

в) Искажения | 4.1.3 |

г) Формирование контрольного сигнала | 4.1.4.1 |

д) Допуски в проверочных точках | 4.1.4.2 |

е) Крепление образцов | 4.2 |

ж) Диапазон частот* | 5.1 |

з) Амплитуда вибрации* | 5.2 |

и) Особое значение частоты перехода | 5.2 |

к) Характер и длительность воздействия вибрации* | 5.3 |

л) Предварительная выдержка | 6 |

м) Первоначальные измерения* | 7 |

н) Направления воздействия вибрации | 8 |

о) Ограничение возбуждающей силы | 8 |

п) Этапы испытания и их последовательность* | 8, 8.1, 8.2 |

р) Функциональные проверки* | 8.1 и 9 |

с) Меры, которые необходимо предпринять после исследования реакции образца на вибрационное воздействие | 8.1 |

т) Меры, которые необходимо предпринять в случае изменения критической частоты, если проводят заключительное исследование реакции образца на вибрационное воздействие | 8.1 |

у) Заранее заданные частоты | 8.2.2 |

ф) Выдержка на резонансных частотах образца на амортизаторах | 8.2.2 |

х) Заключительные измерения* | 11 |

ПРИЛОЖЕНИЕ А

Рекомендуемое

РУКОВОДСТВО ПО ИСПЫТАНИЮ Fc

А1. Введение

Это испытание предусматривает метод, посредством которого нагрузки, имеющие место в реальных условиях, могут быть сравнимы с нагрузками в лабораторных условиях. Основным назначением испытания не является имитация реальных условий.

Параметры вибрационного воздействия должны быть стандартизованы и выбраны соответствующие допуски с целью обеспечения идентичности результатов испытания при их проведении в различных испытательных центрах разным обслуживающим персоналом. Стандартизация испытательных параметров позволяет также классифицировать элементы на категории в соответствии с их способностью противостоять воздействию вибрации с определенными степенями жесткости, приведенными в настоящем стандарте.

Обычным методом испытания на воздействие вибрации является выявление резонансов и затем проведение испытания на воздействие вибрации на резонансных частотах в течение установленного промежутка времени. Обычными методами определения трудно провести четкую границу выявления резонансов, которые являются причиной выхода образцов из строя, и резонансов, не оказывающих вредного воздействия на образец, даже когда образец подвергается воздействию вибрации в течение длительного времени.

Кроме того, такие методики испытания часто совершенно неприемлемы для большей части современных испытываемых изделий. Непосредственное наблюдение почти невозможно при оценке характеристик вибрации любого герметичного изделия или современных миниатюризированых узлов аппаратуры. Применение измерительных преобразователей вибрации часто приводит к изменению распределения масс и жесткости узлов аппаратуры. Если измерительные преобразователи могут быть применены, успех проведения испытания будет целиком зависеть от квалификации и опыта инженера-испытателя при выборе соответствующих измерительных точек на испытываемом узле аппаратуры.

Предлагаемая здесь методика испытания методом качания частоты исключает необходимость выявления значительных или разрушающих резонансов. Принятие этой методики обусловливается необходимостью установить методы испытаний, которые обеспечивали бы точность, соответствующую современному уровню техники испытаний на воздействие внешних факторов, и которые уменьшили бы зависимость результатов испытания от квалификации инженера-испытателя до минимума. Выдержка при качании частоты задается количеством циклов качания, которые представляют собой количество знакопеременных нагрузочных циклов.

Эта методика в некоторых случаях может привести к нежелательному увеличению длительности выдержки, когда необходимо, чтобы длительность выдержки была достаточной для гарантии сопротивления усталости в течение требуемого срока службы или неограниченного сопротивления усталости при вибрационных нагрузках, близких к реальным. Поэтому предлагаются другие методы испытания, включая выдержку на фиксированных частотах, которые или заранее определены, или выявлены в результате исследования реакции изделия на воздействие вибрации. Выдержка на фиксированных частотах применяется в том случае, когда при исследовании реакции изделия на вибрационное воздействие количество выявленных резонансных частот в каждом направлении невелико и не превышает четырех. Если резонансных частот больше четырех, то желательно использовать метод качающейся частоты. Может оказаться целесообразным проводить испытание двумя методами: методом качающейся частоты и методом воздействия на фиксированных частотах. Следует учитывать, что использование метода с применением выдержки на фиксированных частотах требует высокой инженерной квалификации. Для любой заранее определенной частоты выдержка должна быть указана в соответствующей НТД.

В случае критических частот выдержка при испытании методом возбуждения на фиксированных частотах определяется временем воздействия вибрации. Это время часто определяется оценкой количества знакопеременных циклов. Вследствие большого разнообразия материалов весьма затруднительно определить единую реальную цифру количества знакопеременных циклов нагрузки. Предполагается, что величина 10 является практически вполне приемлемой экстремальной величиной, которую следует указывать для обычного испытания на воздействие вибрации. Превышать эту величину нет необходимости (см. пп.5.3.2.1 и 5.3.2.2). Если известно, что в реальных условиях изделие, в основном, будет функционировать в условиях случайной вибрации, то в том случае, где это экономически оправдано, следует пользоваться испытанием на воздействие случайной вибрации. Это особенно целесообразно при испытании аппаратуры. При испытании образцов типа "элемент" простой конструкции обычно вполне приемлемо испытание на воздействие синусоидальной вибрации. Испытание на воздействие случайной вибрации изложено в МЭК 68-2-34 (ГОСТ 28220), МЭК 68-2-35 (ГОСТ 28221), МЭК 68-2-36 (ГОСТ 28222), МЭК 68-2-37 (ГОСТ 28223).

А2. Измерение и управление вибрационным воздействием

А2.1. Измерительные точки

В разд.3 определены два основных типа измерительных точек. Однако в процессе испытания может оказаться необходимым измерение локальной реакции на вибрационное воздействие внутри образца для того, чтобы быть уверенным, что вибрация в этих точках не превышает допустимой. В некоторых случаях может даже оказаться необходимым подавать сигналы от таких измерительных точек в цепь управления для предотвращения нежелательного ухудшения характеристик образца. Следует отметить, что эта методика не рекомендована в настоящем стандарте, так как ее невозможно стандартизовать (см. п.3.2.1).

А2.2. Погрешности, вызванные искажениями

В тех случаях, когда искажения велики, измерительная система будет регистрировать уровень вибрации, не соответствующий фактическому, так как помимо требуемой частоты в него будут входить высшие нежелательные гармоники. В результате амплитуда на требуемой частоте будет ниже указанной. Такая ошибка допустима только в заданных пределах допусков искажений, указанных в п.4.1.3; при искажениях выше указанного значения может появиться необходимость восстановить амплитуду на основной частоте до значения, равного заданному. Этого можно добиться несколькими способами, но рекомендуется пользоваться следящим фильтром. Если значение основной частоты будет восстановлено, образец будет подвергаться на требуемой частоте воздействию требуемых испытательных нагрузок. Однако уровень нежелательных гармоник тоже станет выше, что приведет к дополнительным нагрузкам при испытании. Если испытательные нагрузки станут слишком высокими, то может оказаться целесообразным отказаться от требований на уровни искажений, которые указаны в настоящем стандарте (см. п.4.1.3).

А2.3. Формирование сигнала управления

Для получения сигнала управления применяют несколько методов.

Если рекомендован усредненный сигнал управления многих проверочных точек, т.е. сигнал, полученный методом среднего арифметического усреднения, то одним из методов получения управляющего сигнала является метод, при котором усредненный сигнал получается путем обработки импульсов постоянного напряжения, пропорционального пиковым значениям уровня ускорения в каждой проверочной точке.

Когда применяют метод усреднения сигнала управления с разделением каналов во времени, то частота опроса мультиплексора каждой проверочной точки не должна превышать частоту возбуждения с целью гарантии того, что по крайней мере будет опрошен один период каждого сигнала от проверочной точки. Например, если используются четыре датчика, возбуждаемых частотой 100 Гц, то частота опроса каждой проверочной точки не должна превышать 25 Гц.

В том случае, когда система выборочных данных используется вместе со следящим фильтром, появляются определенные технические трудности, вследствие чего в этом случае необходимо предпринять специальные меры предосторожности.

Использование системы выборочных данных может оказаться затруднительным в том случае, когда испытание управляется сигналом с постоянной амплитудой перемещения, так как сигнал ускорения, интегрируемый дважды, не будет пропорциональным амплитуде перемещения вследствие искажения, вызванного различием фаз выборочных сигналов (см. п.3.3.2).

Важно, чтобы вся вибрационная установка имела низкий остаточный уровень шума, так, чтобы большинство допусков, указанных выше, могло быть обеспечено (см. п.4.1.4.1).

A3. Методика испытания

А3.1. Исследование реакции образца на воздействие вибрации (см. п.8.1)

Исследование реакции образца на воздействие вибрации наиболее целесообразно в тех случаях, когда имеется достаточная информация относительно эксплуатационных условий окружающей среды. Оно также оправдано в том случае, когда известно, что образец будет подвергаться воздействию значительной периодической вибрации, которая имеет место на кораблях, на винтовых самолетах, во вращающихся машинах. Исследование реакции образца на вибрационное воздействие также целесообразно, когда необходимо оценить динамические свойства образца, а также его усталостные характеристики.

Исследование реакции образца на воздействие вибрации до и после испытания на вибрационное воздействие может быть использовано для определения изменения резонансной частоты и других явлений, вызванных воздействием вибрации. Изменение резонансной частоты может свидетельствовать о появлении усталости и, следовательно, о возможности непригодности образца к работе в условиях эксплуатации.

Если в соответствующей НТД указывается необходимость исследования изделия на вибрационное воздействие, в них должно быть установлено, какие меры следует предпринять как во время выдержки, так и после нее. Например, увеличение динамического усиления свыше определенного предела может вызвать необходимость использования испытания на воздействие вибрации методом качающейся частоты, изменение уровня реакции выше допустимых пределов, возникновение электрического шума, изменение частоты.

Важно, чтобы все меры, предпринятые для обнаружения результатов воздействия вибрации на внутренние детали испытуемого образца во время исследования реакции образца на вибрационное воздействие, не оказывали существенного влияния на динамическое поведение образца в целом. При исследовании реакции системы на воздействие вибрации следует иметь в виду, что в случае нелинейных резонансов реакция образца будет различной в зависимости от направления воздействия вибрации во время каждого цикла качания.

Факт использования амортизаторов является вопросом первостепенной важности, если исследование реакции изделия на воздействие вибрации включено в требования соответствующей НТД. При использовании амортизаторов первое исследование реакции системы на вибрационное воздействие проводят со снятыми или блокированными амортизаторами для того, чтобы определить критические частоты самого образца. Второе исследование проводят с установленными амортизаторами для определения их влияния на изделие. На этих двух стадиях могут быть использованы различные амплитуды вибрации, учитывая передаточные характеристики амортизаторов.

При отсутствии амортизаторов необходимо руководствоваться положениями п.A5.1.

А3.2. Вибрационное возбуждение (см. п.8.2)

Для имитации воздействий, которым подвергается образец во время эксплуатации, наиболее целесообразно вибрационное возбуждение методом качания частоты (см. п.8.2.1).

Вибрационное возбуждение на фиксированных частотах целесообразно для ограниченного вида образцов, которые работают в местах, подвергающихся воздействию со стороны машин, или устанавливаются на определенный вид наземного или воздушного транспорта. В этом случае доминирующие частоты обычно известны или их можно предусмотреть. Вибрационное возбуждение на фиксированных частотах может быть использовано для быстрого накопления усталостных нагрузок для демонстрации эффекта усталости, возникающего, например, вследствие возбуждений, создаваемых движущимся наземным транспортом (см. п.8.2.2).

В некоторых случаях важно определить возможные усталостные явления на некоторых дискретных частотах, а также установить общую способность образца противостоять вибрационным нагрузкам. В этих случаях целесообразно проводить сначала возбуждение вибрацией на фиксированных частотах, за которым должно следовать вибрационное возбуждение методом качающейся частоты. В результате требуемая информация относительно усталостных явлений получается в наикратчайший срок.

При испытании элементов небольших размеров и когда есть уверенность в том, что резонансы ниже 55 или 100 Гц отсутствуют, допускается начинать вибрационное возбуждение на этих частотах.

В процессе вибрационного возбуждения аппаратура, которая обычно монтируется с амортизаторами, как правило, испытывается вместе с ними. Если невозможно провести испытание с соответствующими амортизаторами, например в том случае, когда данная аппаратура смонтирована вместе с другой аппаратурой на общем приспособлении для крепления, то аппаратура может испытываться без амортизаторов при определенном уровне вибрации, что должно быть указано в соответствующей НТД. Амплитуда вибрации определяется с учетом характеристик передачи вибрации амортизаторов в направлении каждой оси испытания. Если характеристики амортизаторов неизвестны, то необходимо руководствоваться положениями, указанными в п.А5.1. В соответствующей НТД может быть установлено дополнительное испытание образца со снятыми или блокированными наружными амортизаторами для определения минимальной приемлемой устойчивости аппаратуры к воздействию вибрации. В этом случае степень жесткости, используемая при испытании, должна быть указана в соответствующей НТД.

А4. Степени жесткости испытания

А4.1. Выбор степеней жесткости

Указанные частоты и амплитуды вибрационного воздействия выбраны с тем расчетом, чтобы перекрыть частотные реакции образца в широкой области его применения. Если образец предназначен для использования только в одной области, то степень жесткости вибрации желательно выбирать на основе реальных вибрационных характеристик, если они известны. Если реальные условия вибрации неизвестны, то соответствующие степени жесткости могут быть выбраны из приложения С, где указаны примеры степеней жесткости для элементов в зависимости от условий применения.

Так как значение амплитуды перемещения связано с соответствующим значением амплитуды ускорения таким образом, что уровень вибрации одинаковый на частоте перехода, качание частоты в диапазоне частот можно осуществлять непрерывно, переходя от поддержания постоянной амплитуды перемещения к поддержанию постоянной амплитуды ускорения вибрации и, наоборот, на частоте перехода. В настоящем стандарте представлены частоты перехода в пределах 8-9 и 57-62 Гц. При необходимости имитирования реальных условий (если они известны) могут использоваться другие частоты перехода. Если в этом случае потребуется использовать высокое значение частоты перехода, необходимо обратить особое внимание на технические возможности вибростендов. Важно, чтобы в низкочастотной области выбранная амплитуда перемещения не соответствовала амплитуде ускорения, сравнимой с уровнем остаточного шума вибрационной системы (см. п.5.2).

А4.2. Выбор степеней жесткости для элементов

Выбор степеней жесткости для элементов усложняется тем, что во многих случаях аппаратура, в которой они будут установлены, и нагрузки, которым они будут подвергаться, неизвестны. Даже в тех случаях, когда элементы изготовлены для применения в определенной аппаратуре, необходимо иметь в виду тот факт, что вибрационные нагрузки, воздействующие на элемент, могут быть отличными от расчетных величин вследствие динамических реакций конструкции, аппаратуры, отдельных входящих в нее узлов и т.д.

При выборе степеней жесткости для элементов необходимо учитывать степень жесткости, требуемую для аппаратуры, и обязательно предусмотреть определенный запас прочности для учета воздействия вышеупомянутых динамических реакций.

В том случае, когда элементы устанавливаются в аппаратуре таким образом, чтобы не подвергаться воздействию вибрации, при испытании следует использовать степень жесткости, требуемую для аппаратуры, или даже более низкую.

Одним из методов выбора степеней жестокости для элементов являются их классификация и испытание по степеням жестокости в зависимости от условий применения, что дает возможность разработчику аппаратуры выбирать соответствующие элементы с учетом реальных условий.

Необходимо также учитывать требования приложения В, в котором указаны примеры степеней жесткости для различного применения элементов.

А4.3. Качание

При качании требуется, чтобы частота изменялась во времени по экспоненциальному закону:

![]() ,

,

где - частота;

- нижний предел частоты качания;

- коэффициент, зависящий от скорости качания;

- время.

Для данного испытания скорость качания равна 1 октава/мин (см. п.4.1.6) и, следовательно, ![]() , если время выражено в минутах.

, если время выражено в минутах.

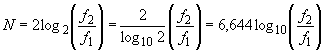

Количество октав () для цикла качания рассчитывают по формуле

,

,

где - нижний предел частоты качания;

- верхний предел частоты качания.

Значения, полученные при использовании вышеуказанной формулы, представлены в таблице А1 и содержат округленные значения времени воздействия вибрации в зависимости от рекомендуемого количества циклов качания и частотного диапазона (см. п.5.3.1).

Таблица А1

Количество циклов качания на каждую ось и связанное с ним время выдержки

Диапазон частот, Гц | Время выдержки | ||||||

Количество циклов качания | |||||||

1 | 2 | 5 | 10 | 20 | 50 | 100 | |

1-35 | 10 мин | 21 мин | 50 мин | 1 ч 45 мин | 3 ч 30 мин | 9 ч | 17 ч |

1-100 | 13 мин | 27 мин | 1 ч 05 мин | 2 ч 15 мин | 4 ч 30 мин | 11 ч | 22 ч |

10-55 | 5 мин | 10 мин | 25 мин | 45 мин | 1 ч 45 мин | 4 ч | 8 ч |

10-150 | 8 мин | 16 мин | 40 мин | 1 ч 15 мин | 2 ч 30 мин | 7 ч | 13 ч |

10-500 | 11 мин | 23 мин | 55 мин | 2 ч | 3 ч 45 мин | 9 ч | 19 ч |

10-2000 | 15 мин | 31 мин | 1 ч 15 мин | 2 ч 30 мин | 5 ч | 13 ч | 25 ч |

10-5000 | 18 мин | 36 мин | 1 ч 30 мин | 3 ч | 6 ч | 15 ч | 30 ч |

55-500 | 6 мин | 13 мин | 30 мин | 1 ч | 2 ч | 5 ч | 11 ч |

55-2000 | 10 мин | 21 мин | 50 мин | 1 ч 45 мин | 3 ч 30 мин | 9 ч | 17 ч |

55-5000 | 13 мин | 26 мин | 1 ч 05 мин | 2 ч 15 мин | 4 ч 15 мин | 11 ч | 22 ч |

100-2000 | 9 мин | 17 мин | 45 мин | 1 ч 30 мин | 3 ч | 7 ч | 14 ч |

Примечания:

1. Время выдержки, указанное в таблице, подсчитано для скорости качания 1 октава/мин и округлено. Погрешность расчета времени выдержки не превышает 10%.

2. Подчеркнутые значения взяты из приложений В и С.

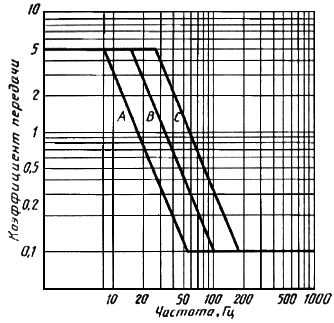

А5. Аппаратура, используемая с амортизаторами

А5.1. Характеристики передачи вибрации для амортизаторов

В том случае, когда образец, обычно используемый с амортизаторами, испытывается без последних, а также когда характеристики амортизаторов неизвестны, указанный уровень вибрации необходимо изменить таким образом, чтобы воздействующая на образец вибрация максимально соответствовала реальной. Этот измененный уровень может быть получен с помощью кривых, представленных на рис.А.1:

Обобщенные характеристики передачи вибрации для амортизаторов

Рис.А1

а) кривая А соответствует нагруженному амортизатору, представленному системой с одной степенью свободы, имеющему собственную частоту не выше 10 Гц и высокую степень упругости;

б) кривая В соответствует нагруженному амортизатору, представленному системой с одной степенью свободы, имеющему собственную частоту в диапазоне 10-20 Гц и среднюю степень упругости;

в) кривая С соответствует нагруженному амортизатору, представленному системой с одной степенью свободы, имеющему собственную частоту в диапазоне 20-35 Гц и низкую степень упругости.

Кривая В получена в результате измерения вибраций на обычной авиационной аппаратуре, закрепленной с помощью крепежного приспособления с высокими демпфирующими свойствами, имеющего собственную частоту около 15 Гц, и которое может быть представлено системой с одной степенью свободы.

Очень ограниченное количество данных получено для амортизаторов, представленных на кривых А и С. Данные были получены методом интерполяции из кривой С с учетом собственных частот 8 и 25 Гц соответственно.

Кривые передачи вибрации рассчитаны по огибающим передаточных характеристик вибрации, включающей в себя несколько видов колебаний, которые могут иметь место в вибрационных установках. Использование этих кривых допускает наличие вибрации определенного уровня на периферийных участках образца вследствие комбинированного воздействия поступательного и вращательного движений.

Необходимо выбрать наиболее подходящую кривую коэффициента передачи вибрации, затем указанные уровни вибрации должны быть умножены на коэффициент передачи вибрации для амортизаторов по всему диапазону частот.

Произведение значений, полученное с помощью двух кривых, может привести к получению уровня испытания, который инженер-испытатель будет не в состоянии воспроизвести в лаборатории. В этом случае инженер-испытатель должен выбрать такие уровни испытания, чтобы максимально использовать возможности испытательного оборудования во всем диапазоне частот. Чрезвычайно важно зарегистрировать фактически полученные результаты.

А5.2. Влияние температуры

Многие амортизаторы содержат материалы, характеристики которых зависят от температуры. Если собственная резонансная частота образца с установленными амортизаторами находится в пределах частотного диапазона, необходимо очень точно определить длительность вибрационного возбуждения. В некоторых случаях может оказаться нецелесообразным подвергать образец длительному вибрационному возбуждению без необходимого периода восстановления. Если фактическое время возбуждения на основной частоте известно, то следует стремиться к его воспроизведению. Если фактическое время возбуждения на основной частоте неизвестно, то следует избегать чрезмерного перегрева образца путем ограничения длительности периодов возбуждения, руководствуясь опытом инженера-испытателя, с учетом положений п.5.3.

А6. Длительность

A6.1. Общие положения (см. п.5.3.1)

Многие существующие НТД определяют фазу вибрационного возбуждения при качании частоты через время воздействия вибрации. Этот факт делает совершенно невозможным сравнение реакции одного резонирующего образца с другим, если их частотные диапазоны испытания отличны, так как количество возбуждений резонансов будет разным. Например, принято считать, что для данного уровня ускорения и длительности испытание будет более жестким при широком частотном диапазоне, чем при узком. Это неправильно. Введение понятия количества циклов качания как параметра вибрационного возбуждения отвечает на вышепоставленный вопрос, так как количество возбуждений резонансов будет одинаково вне зависимости от частотного диапазона.

Очевидно, что для различных условий применения образца необходим ряд значений числа циклов качания.

А6.2. Испытания

В случае, когда целью испытания является выявление способности образца выдерживать воздействие вибрации и/или функционировать при соответствующих уровнях вибрационного возбуждения, достаточна длительность испытания, позволяющая определить соответствие образца этим требованиям в указанном диапазоне частот. Если необходимо определить способность изделия выдерживать кумулятивные эффекты вибрационного воздействия, например усталость, механическую деформацию и т.д., испытание должно быть достаточно длительным для обеспечения необходимого количества циклов нагрузки. Количество циклов нагрузки, равное 10, обычно считается достаточным для подтверждения неограниченного срока службы при усталостных нагрузках.

А7. Динамическая реакция

Одной из основных причин разрушения изделий являются динамические напряжения, возникающие внутри испытуемых изделий. Классическим примером являются напряжения внутри системы, состоящей из массы и пружины, когда эта система прикреплена к вибрирующему телу, инерция которого велика по сравнению с инерцией массы. На резонансной частоте амплитуда колебаний пружины (массы) возрастает, вызывая увеличение напряжения в пружине. Проведение испытания на вибрационное возбуждение на резонансной частоте требует высокой инженерной квалификации. Основная трудность заключается в определении таких резонансов, которые являются наиболее опасными. Другой трудностью является поддержание вибрационного возбуждения на резонансной частоте.

Резонансы, в особенности на высоких частотах, могут быть выражены слабо, но, тем не менее, они могут вызывать высокие уровни напряжений на некоторых участках испытываемых изделий. В некоторых НТД определяются перегрузки при резонансе путем произвольного увеличения динамических напряжений на какое-то произвольно выбранное значение; однако этот метод не был принят в качестве приемлемого для данного испытания.

Методика проведения данного испытания предполагает, что амплитуда вибрации (перемещения или ускорения) должна поддерживаться на постоянном уровне независимо от динамического поведения образца. Эта методика находится в соответствии с существующим состоянием общего испытания на воздействие вибрации и вполне приемлема для стандартизации.

Известно, что, когда образец подвергается воздействию вибрации на резонансной частоте, его фактическая масса может быть большой по сравнению с массой крепежного приспособления. В таком случае реакция образца на вибрационное воздействие может быть очень сильной. Сила возбуждения и полное механическое сопротивление обычно неизвестны и часто чрезвычайно трудно дать приблизительную оценку этим параметрам.

Для уменьшения вышеуказанных трудностей предусмотрен контроль выталкивающей силы, однако этот контроль не включен в предлагаемое испытание, так как в настоящее время отсутствует информация по методике контроля выталкивающей силы, измерениям и допускам. Когда в соответствующей НТД предусматривается именно такое испытание, то возможно или использовать измерительный преобразователь силы, или ограничиться измерением тока возбуждения. Последний метод имеет ряд недостатков, так как ток возбуждения может быть не пропорционален силе в некоторых участках частотного диапазона, заданного для испытания. Тем не менее, имея достаточную инженерную квалификацию, можно пользоваться этим методом, особенно на ограниченном участке частотного диапазона.

Таким образом, хотя испытание, при котором применяется контроль выталкивающей силы, может показаться наиболее удобным, пользоваться им следует весьма осторожно. Безусловно, в некоторых случаях, например в отношении элементов, испытание с применением метода контроля амплитуды почти всегда более целесообразно (см. разд.8).

А8. Проверка рабочих характеристик

Если это требуется, то испытуемые изделия должны функционировать или на протяжении всего испытания, или на определенных стадиях испытания, причем режим работы образца должен соответствовать требуемым условиям эксплуатации. Рекомендуется проводить функциональные проверки образца через определенные интервалы времени на протяжении выдержки и в ее конце.

Для образцов, у которых вибрация может повлиять на включение или выключение (например, работа реле), эти операции должны повторяться многократно для подтверждения сохранения удовлетворительного качества в этом отношении или во всем диапазоне частот, или на тех частотах, которые вероятнее всего вызывают нарушение его работоспособности.

Если целью испытания является только демонстрация прочности, то функциональные характеристики образцов могут быть оценены после окончания воздействия вибрации (см. п.8.2).

А9. Первоначальные и заключительные измерения

Целью первоначальных и заключительных измерений является сравнение определенных параметров образца для оценки степени воздействия вибрации на образец.

Кроме визуального осмотра, первоначальные и заключительные измерения могут включать проверку электрических параметров образца и/или проверку его механических функциональных характеристик, размеров и т.д. (см. разд.7 и 11).

ПРИЛОЖЕНИЕ В

Рекомендуемое

ПРИМЕРЫ СТЕПЕНЕЙ ЖЕСТКОСТИ,

ПРЕДНАЗНАЧЕННЫХ В ОСНОВНОМ ДЛЯ ЭЛЕМЕНТОВ

Возможное количество степеней жесткости, указанное в разд.5, очень велико. Для упрощения использования настоящего стандарта примеры степеней жесткости, предназначенных, главным образом, для элементов, были выбраны из рекомендованных в разд.5 параметров вибрации и приведены в настоящем приложении. Условия испытания должны быть в соответствии с настоящим стандартом.

Воздействие вибрации методом качания частоты

Диапазон частот, Гц | Число качаний на каждую ось | Примеры применения | ||

Амплитуда* | ||||

0,35 мм или 5 | 0,75 мм или 10 | 1,5 мм или 20 | ||

10-55 | 10 | 10 | Крупные мощные промышленные установки, тяжелое вращающееся оборудование, прокатные станы, большие пассажирские и торговые суда | |

10-500 | 10 | 10 | Сухопутный транспорт общего назначения, небольшие быстроходные суда (военные и гражданские), авиация общего назначения | |

10-2000 | 10 | 10 | Космические корабли (20 | |

55-500 | 10 | 10 | Применимо как для 10-500 Гц, но для прочных элементов малых размеров, у которых отсутствует резонанс ниже 55 Гц | |

55-2000 | 10 | 10 | Применимо как для 10-2000 Гц, но для прочных элементов малых размеров, у которых отсутствует резонанс ниже 55 Гц | |

100-2000 | 10 | 10 | Применимо как для 55-2000 Гц, но для сверхпрочных образцов очень малых размеров, например транзисторы в капсулах, диоды, резисторы и конденсаторы | |

_______________

* Амплитуда перемещения ниже частоты перехода и амплитуда ускорения выше частоты перехода. Частоты перехода 57-62 Гц (см. п.5.2, табл.5).

Воздействие вибрации на критических частотах

Обычными длительностями воздействия вибрации на каждой критической частоте в направлении каждой оси являются: 10 мин, 30 мин, 10 ч.

ПРИЛОЖЕНИЕ С

Рекомендуемое

ПРИМЕРЫ СТЕПЕНЕЙ ЖЕСТКОСТИ,

ПРЕДНАЗНАЧЕННЫХ В ОСНОВНОМ ДЛЯ АППАРАТУРЫ

Когда реальная жесткость воздействия вибрации известна, ею следует руководствоваться при проведении испытаний (см. п.А4.1). Когда реальные жесткости вибрационного возбуждения неизвестны, их необходимо выбрать произвольно, однако в той мере, насколько это возможно, выбор должен быть основан на обобщенных степенях жесткости для аппаратуры с учетом ее практического применения, приведенных в настоящем приложении.

В приложении приводится ряд комбинаций частотного диапазона, амплитуды и длительности выдержки в качестве примеров степеней жесткости, предназначенных в основном для аппаратуры и других изделий (см. табл.С1 и С2). Эти степени жесткости включают параметры вибрационного возбуждения, выбранные из рекомендованных в разд.5 настоящего стандарта, и охватывают наиболее общие случаи применения испытания на воздействие вибрации. До настоящего времени не делалось попыток разработать исчерпывающий перечень степеней жесткости, в силу чего требования к испытаниям, не включенные в это приложение, должны выбираться из числа других степеней жесткости, рекомендованных в настоящем стандарте, и указываться в соответствующей НТД.

В некоторых случаях может оказаться нецелесообразным применять вибрационное возбуждение методом качающейся частоты и тогда необходимо использовать возбуждение на критических частотах. Необходимость проведения такого испытания должна быть указана в соответствующей НТД в соответствии с требованиями настоящего стандарта и данного приложения.

Таблица С1

Примеры степеней жесткости, предназначенных в основном для аппаратуры, выбранные из рис.1

Воздействие вибрации методом качания частоты (см. п.А6.1)

Диапазон частот, Гц | Число качаний на каждую ось | Примеры применения | ||

Ускорение | ||||

0,5 | 1 | 2 | ||

10-150 | 50 | - | - | Стационарная аппаратура, например: компьютеры больших габаритов и прокатные станы. Длительный срок службы |

10-150 | 20 | - | - | Стационарная аппаратура, например: радиопередатчики больших габаритов и кондиционеры воздуха. Средний срок службы |

10-150 | - | 20 | 20 | Аппаратура, предназначенная для установки на борту кораблей, железнодорожном или наземном транспорте, а также для перевозки на этих видах транспорта |

Воздействие вибрации на критических частотах

Обычными длительностями воздействия вибрации на каждой критической частоте в направлении каждой оси являются: 10 мин, 30 мин, 10 ч.

Таблица С2

Примеры степеней жесткости, предназначенных в основном для аппаратуры, выбранные из рис.2

Воздействие вибрации методом качания частоты (см. п. А6.1)

Диапазон частот, Гц | Число качаний на каждую ось | Примеры применения | |||

Амплитуда* | |||||

0,15 мм или 2 | 0,35 мм или 5 | 0,75 мм или 10 | 1,5 мм или 20 | ||

1-35** | - | 100 | 100 | - | Аппаратура, смонтированная рядом с большими вращающимися механизмами |

10-55** | 10 | - | - | - | Аппаратура, предназначенная для мощных промышленных установок и для общего применения в промышленности |

20 | 20 | - | - | ||

100 | - | - | - | ||

10-150 | 10 | - | - | - | Аппаратура, предназначенная для мощных промышленных установок и для общего применения в промышленности, если известно, что имеются составляющие вибрации с частотами, превышающими 55 Гц |

20 | 20 | - | - | ||

100 | - | - | - | ||

10-500 | 10 | 10 | - | - | Аппаратура для общего применения в авиации, где высокие уровни вибрации воздействуют на аппаратуру, находящуюся рядом, но не внутри двигателя |

10-2000 | - | 10 | 10 | - | Аппаратура для авиации, где высокие уровни вибрации воздействуют на аппаратуру, находящуюся рядом, но не внутри двигателя |

10 | Отсек двигателя | ||||

_______________

* Амплитуда перемещения ниже частоты перехода и амплитуда ускорения выше частоты перехода 57-62 Гц (табл.5, п.5.2).

** Испытание при постоянной амплитуде перемещения.

Воздействие вибрации на критических частотах

Обычными длительностями воздействия вибрации на каждой критической частоте в направлении каждой оси являются: 10 мин, 30 мин, 10 ч.

Электронный текст документа

и сверен по:

, 2006